Сварочная дуга

Сварочная дуга

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и других средств.

Физические и электрические свойства сварочной дуги

Для возникновения электрического разряда газовый промежуток между электродами должен быть ионизирован. Процесс ионизации протекает в следующем порядке. При соприкосновении торца электрода и свариваемого изделия выступы шероховатых поверхностей мгновенно разогреваются током до температуры плавления и испарения вследствие большого омического сопротивления контакта. После отрыва электрода от изделия разогретый торец электрода (отрицательный полюс) начинает испускать электроны, устремляющиеся к аноду под действием разности потенциалов между электродами. При столкновении с электродными частицами металлов, которые в виде паров имеются в межэлектродном промежутке, электроны ионизируют их. Ионизация мгновенно охватывает весь межэлектродный промежуток, и он становится электропроводным. В процессе горения дуги ионизация поддерживается благодаря высокой температуре.

Напряжение на дуге равно сумме падений напряжений в трех ее основных (рис. 1) областях:

Uд=Uк+ Uc+ Ua =f(Iд),

где Uд — напряжение на дуге, В; UK — падение напряжения на катоде, В; Uс-падение напряжения в столбе дуги, В; Uа — падение напряжения на аноде, В; Iд — сила тока в дуге.

Рис.1. Распределение падения напряжения в дуге

Зависимость напряжения дуги от силы сварочного тока называют статической (вольтамперной) характеристикой дуги.

В общем виде статическая характеристика дуги показана на рис. 2. При малых значениях силы тока в электроде (область 1) статическая характеристика дуги падающая. При средних значениях силы тока (при ручной и автоматической дуговой сварке под флюсом) напряжение на дуге не зависит от силы тока (область 2, жесткая характеристика). В этом случае с достаточной точностью статическая характеристика может быть выражена уравнением

Uд= a+ blд,

где lд — длина дуги, мм; а, b — постоянные коэффициенты, зависящие от материала электродов, давления и свойств газовой среды.

Рис.2. Общий вид статической характеристики дуги

Из этого уравнения следует, что напряжение на дуге, при всея прочих равных условиях, будет зависеть от длины столба дуги.

Возрастающая статическая характеристика дуги (область 3, см. рис. 2) получается при большой силе тока (при автоматической сварке под флюсом или при сварке в среде защитных газов).

Сварочная дуга переменного тока

Вследствие того, что мгновенные значения переменного тока 100 раз в секунду переходят через нуль, причем меняет также свое местонахождение катодное пятно, являющееся источником вылета электронов, ионизация дугового промежутка получается менее стабильной и сварочная дуга менее устойчива, при прочих равных условиях, по сравнению с дугой постоянного тока.

Если дуга включена в цепь переменного тока последовательно с активным сопротивлением, то мгновенные значения напряжения источника и сварочного тока совпадают по фазе. В каждый полупериод дуга угасает и вновь зажигается (восстанавливается) через некоторый промежуток времени, пока напряжение источника тока поднимается до некоторой величины, называемой напряжением повторного зажигания.

Зажигание, дуги характеризуется началом прохождения тока в сварочной цепи. В каждый полупериод имеется перерыв в прохождении тока при угасаниях дуги. Эти перерывы называют временами угасания дуги. Момент угасания происходит при несколько меньшем мгновенном значении напряжения источника, чем в момент зажигания, для которого требуются более высокие значения для получения ионизации остывшего промежутка. Время угасания дуги зависит от максимального значення напряжения зажигания дуги и частоты переменного тока.

Время восстановления дуги снижается при повышении напряжения холостого хода и при использовании повышенных частот. Это время уменьшается также и при снижении напряжения зажигания. Из указанных мер повышения устойчивости горения дуги наиболее распространено снижение напряжения зажигания, чего достигают применением электродов с ионизирующими обмазками.

Величина напряжения зажигания зависит от целого ряда факторов, в первую очередь от величины силы тока дуги. С увеличением силы сварочного тока напряжение зажигания дуги снижается.

Для сварки открытой дугой напряжение зажигания Uз и напряжение горения дуги Uд имеют следующую зависимость:

Uз = (1,3 – 2,5)

При сварке на больших силах тока под флюсом напряжение зажигания почти равно напряжению горения дуги.

Повышение напряжения холостого хода источника питания ограничено правилами техники безопасности, а использование высоких частот требует применения специальной аппаратуры. Общепринятой мерой повышения стабильности сварочной дуги переменного тока является включение в сварочную цепь катушек со стальным сердечником (дросселей), которые позволяют вести сварочные работы металлическими электродами при напряжении сварочного трансформатора порядка 60 — 65В и стандартной частоте. При этом в обмазке электродов должно быть достаточное количество ионизирующих компонентов.

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА, Основные понятия

Основы сварочного дела

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложен-

ного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный (наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • Ю~28г; элементарный электрический заряд равен 1,6 • 10~19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняет1 ся малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлект — родного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

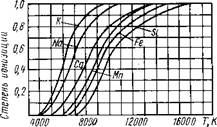

Рис. 6 |

При полной ионизации степень ионизации равна единице. На рис. 6 представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре

6000.. .8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы

Элементы. К Na Ва Li

Р, 4,32 5,12 5,19 5,37 5

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Рис. 7 |

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге

этих металлов обладают малым потенциалом ионизации.

Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V — потенциал ионизации, В; W — работа, выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы V, ионизации некоторых элементов:

М Са Сг Мп С Н О N,96 6,08 6,74 7,40 11,22 13,53 13,56 14,50

перемещаются мощные потоки заряженных частиц.

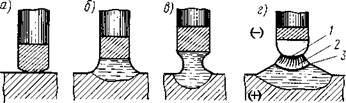

Электрическая дуга постоянного тока возбуждается при сопрйкоснове — нии торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 7, а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 7, б), которая замыкает электрическую цепь на

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2…4 мм (рис. 7, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо — и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга (рис. 7, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

В установившейся сварочной дуге (рис. 7, г) различают три зоны: катодную /, анодную 3 и столба дуги

2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 7 электрод является катодом, а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Анодная зона, называемая анодным пятном, расположена на ‘торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500…4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000…7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным

Рис. 8

электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

Зависимость напряжения дуги от тока и сварочной цепи называют статической волът-амперной характеристикой дуги.

Вольт-амперная характеристика дуги (рис. 8, а) имеет три области: падающую /, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100… 1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

+] тіж^ +| у/Щт Рис. 9 |

Вольт-амперная характеристика дуги при ручной дуговой сварке низко

углеродистой стали (рис. 8, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2…4 мм, находятся в пределах 40…70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

Uд = о —|- Ыц

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В Ь — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; /д — длина дуги, мм.

|

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2…4 мм. Длина «нормальной» дуги — 4…в мм. Дугу длиной более в мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При. длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

На отклонение дуги влияют место подвода тока к свариваемой детали (рис. 9, а, б, в) и наклон электрода (рис. 9, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

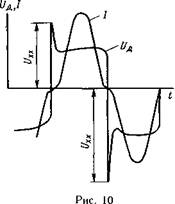

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение t/д и ток / периодически изменяются от нулевого значения до наибольшего, как показано на рис. 10 (t/x-x — напряжение зажигания дуги). При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимо, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

теория и классификация, источники питания, температура, способы гашения и возбуждения, вольт-амперная характеристика – Дуговая сварка на Svarka.guru

Эксплуатация электрической цепи сопровождается процессами замыкания и размыкания — что это такое? Электрическая дуга – это физическое явление, которое наблюдается при размыкании цепи.

Данное физическое явление характерно как полезным технологическим применением, так и вредом, который выражается в виде перегрева и оплавления контактов.

Образование, строение и свойства

Сварочная дуга — наиболее яркий представитель электрической дуги. Она представляет собой длительный электрический разряд в плазменной области, которая состоит из смеси элементов защитной среды, а также соединяемого и электродного материалов.

Исходя из этого, электрическая дуга – это разряд между двумя проводниками. Характерный дуговой или арочный изгиб является следствием воздействия газов, которые при повышении температурных параметров имеют вертикальную интеграцию движения.

Благодаря действию нагретого газа, следствием которого является криволинейное искажение параметров разряда, данное физическое явление получило название – дуга.

Управление процессом осуществляется путем изменения электрических характеристик.

Видимый электрический разряд отличается высоким выделением тепловой энергии.

На расположенных ниже рисунках показаны параметры температурного воздействия дуги при аргонодуговой сварке, а также схематическое строение и вольт-амперной характеристики дуги.

Картинка 1.Распределние напряжения и напряженности электрического поля в дуге.

Картинка 1.Распределние напряжения и напряженности электрического поля в дуге.

Картинка 2. а) Вольт-амперная характеристика, б) схематическое строение.

Картинка 2. а) Вольт-амперная характеристика, б) схематическое строение.

Картинка 3. Распределение температуры дуги.

Картинка 3. Распределение температуры дуги.

Почему возникает?

По теории в нормальных условиях газы являются диэлектриками. При возникновении подходящих условий они могут поддаваться ионизации, наделяя свои элементы положительными или отрицательными зарядами.

Внешнее электрическое поле, обладающее заданными параметрами, и высокая температура влияют на газ, преобразуя его в плазму, которая обладает всем свойствами проводника электричества.

Данное свойство получило широкое распространение в промышленности, используя дугу в качестве газового проводника.

Алгоритм образования электрической сварочной дуги следующий:

- Контакт. Он соединяет электрод и металл.

- Разрыв контакта. Под влиянием тока поверхность электрода и металла начинает плавиться, образуя прослойку жидкого металла. В течение некоторого времени, с увеличением слоя расплава происходит разрыв контакта.

- Возбуждение дуги. Пространство между анодом и катодом заполняют ионы и электроны испарений расплавленного металла, которые под действием напряжения притягиваются противоположным полюсам, возбуждая дугу.

- Стабилизация дуги. С ростом концентрации заряженных частиц дуговое соединение подвергается интенсивной ионизации, в этой точке достигается полная стабилизация горения.

- Образование сварочной ванны. Под действием дуги металлы электрода и поверхности переходят в жидкое агрегатное состояние, образуя смесь.

- Кристаллизация. После отключения источника питания для сварки поверхность остывает, образуя сварное соединение.

Явления ионизации и деионизации

Внутренними процессами, которые способствуют возникновению и гашению дуги, являются ионизация и деионизация. Изучение данных явлений позволяет разобраться с факторами, влияющими на внешние процессы. Преобладание процессов ионизации характерно для причин возникновения дуги. При ее стабилизации явления происходят с равной периодичностью. С превалированием явлений деионизации дуга потухнет.

Виды ионизации:

- Термическая. Наиболее распространенный процесс, который способствует сохранению дуги после ее образования. Благодаря значительному температурному воздействию возрастает количество и скорость элементов, что благотворно сказывается на ионизации.

- Ударная. При перемещении на высокой скорости электрон неизбежно сталкивается с нейтральной частицей. После взаимодействия образуется новая заряженная частица – ион.

- Полевая электронная эмиссия. Под действием внешнего электрического поля с высокой напряженностью электроны покидают поверхность без предварительного возбуждения.

- Эффект Эдисона или термоэлектронная эмиссия. Под воздействием высокой температуры уровень энергии электронов увеличивается. При достижении определенного показателя они способные преодолеть потенциальный барьер на границе с металлом.

К явлениям деионизации относятся:

- Рекомбинация. Процесс взаимодействия частиц с противоположными зарядами сопровождается образованием нейтрально заряженных элементов.

- Диффузия. Процесс переноса заряженных частиц в окружающую среду, сопровождающийся выводом тепловой энергии.

При постоянном токе

Для лучшего восприятия информации рассмотрим свойства дуги на примере сварочных процессов. Источники питания сварочной дуги могут различаться по типу тока. При постоянном токе выделяют три основные зоны:

- анодная область;

- катодная область;

- столб дуги.

Зоны анода и катода, которые поддаются наиболее интенсивному температурному воздействию, называют активными пятнами. Через них проходит весь разряд дуги. При сварочном токе в 300 А размер катодного пятна в два раза меньше анодного. Распределение выделения тепловой энергии выглядит следующим образом:

- анодная область – 43 %;

- катодная область – 36 %;

- столб дуги – 21 %.

При этом наибольшей температурой отличается столб дуги. При сварке неплавящимися электродом температура столба может быть в диапазоне 5000-6000 Сº.

При переменном токе

Переменный источник энергии отличается меньшей стабильностью дуги. Это связано с изменением полярности напряжения – при переходе через нуль дуговой разряд угасает. Таким образом, за один полупериод дуга горит около 70 % времени. На производственных предприятиях частота переменного тока составляет 50 Гц. Это значит, что за одну секунду происходит 100 перерывов в горении. Они сопровождаются потерями тепла, что негативно влияет на степень ионизации.

Для стабилизации разряды применяют устройства, с повышенным уровнем напряжения холостого хода.

Вред и борьба с ней

Физические параметры разряда могут нести угрозу как здоровью человека, так и оборудованию. Особенно высокий риск возникновения несут высоковольтные сети – длина такого разряда может достигать полутора метров.

Важно! Горение дуги сопровождается выделением огромного количества тепла. Средняя температура может достигать значения 2500-3000 Сº.

Но даже в быту, выдернув шнур питания мощного электрообогревателя, можно увидеть небольшую вспышку, которая образовалась в момент прерывания контакта.

В качестве средств защиты контактов применяют специальные дугогасительные камеры – корпус из диэлектрического материала с набором из нескольких проводящих перегородок. Они принимают на себя разряд, разделяя его на несколько частей, что способствует его охлаждению.

Строение вакуумного выключателя.

Эксплуатация высоковольтных сетей предусматривает использование различных типов выключателей:

- масляный;

- вакуумный;

- газовый;

Гашение в коммутационной аппаратуре

Развитие коммутационной аппаратуры и разнообразие методов ее исполнения послужило толчком к изучению способов гашения дуги. Рассмотрим их подробнее.

Увеличением ее сопротивления

Метод заключается в последовательном увеличении сопротивлении, что способствует уменьшению силы тока. По достижению определенного предела ток будет не способен поддерживать разряд, после чего он погаснет.

Основной недостаток – длительное время гашения, который сопровождается тепло- и энергопотерями.

Методом нулевого тока

Выключатели современнго оборудования, работающие на переменном токе, сконструированы для применения данного метода. Согласно законам физики, ток проходит через ноль в конце каждого полупериода. При переходе происходит кратковременное тушение дуги. Вместе с тем, площадь между контактами насыщена заряженным элементами, которые понижают диэлектрические свойства газа.

Суть метода заключается в резком увеличении диэлектрических свойств газа, путем деионизации среды.

Способы деионизации среды между контактами

Деионизация – одна из основных причин прекращения разряда. Существует несколько способов активации данного процесса:

- Увеличение зазора между контактами.

- Повышение давления частиц в контактной среде.

- Охлаждение контактной среды.

- Эффект взрывной волны.

В выключателях последнего типа в качестве средства тушения используют шестифтористую серу, которая под большим давлением воздействует на пространство между контактами. В результате образуются малоподвижные ионы, которые не способные поддерживать горение дуги.

Полезное применение

Не следует думать, что рассматриваемое явление является лишь источником вреда. В различных областях промышленности электрическая дуга помогает людям:

Не следует думать, что рассматриваемое явление является лишь источником вреда. В различных областях промышленности электрическая дуга помогает людям:- Электродуговая резка и сварка металла. Высокая температура используется для соединения и резки металлов. Электрическую сварочную дугу классифицируют по источнику питания, видам электродов, свободе и длине дуги, а также типу тока. Разработано множество способов соединения – от технологии с использованием специальных электродов для электродуговой сварки в среде защитного газа до сварки трехфазной дугой.

- Изготовление осветительных приборов. Все газоразрядные лампы, которые используют разряд в качестве источника света.

- Металлургическая промышленность. Яркий пример – дуговая сталеплавильная печь, в которой металлы плавятся под воздействием высокой температуры дуги.

Заключение

Электрическая дуга – любопытное физическое явление, которое способно облегчить жизнь человечеству, однако требует пользоваться ею с осторожностью.

Каждый уважающий себя сварщик обязан знать характер ее появления и способы защиты.

Электромонтер 6-го разряда Анохин Юрий Николаевич, опыт работы – 12 лет: «Наш инструктаж по ОТ и ТБ содержит информацию о защите от электрической дуги, к которой, к сожалению не все прислушиваются. Неделю назад мой коллега получил наряд на проведение освещения в гараже для грузового транспорта. В распределительной коробке он проверял соединения и подтягивал пакетные автоматы и получил повреждения коротким замыканием – один контакт на пакетнике был под напряжением, и при сокращении расстояния до отвертки возникла электрическая дуга. Итог – 4 недели в больнице. Правда сначала врачи подозревали удар токам, но потом изменили диагноз на повреждение разрядом».

техника зажигания дуги и особенности процесса

Электродуговая сварка — один из самых распространенных в быту, мелкосерийном производстве и промышленности видов сварки. Ее также можно назвать дуговой сваркой плавлением.

Каждому начинающему сварщику полезно знать основы дуговой сварки — принцип ее действия, условия, которые необходимы для возникновения высокотемпературной дуги, виды сварочных аппаратов для бытового применения, и некоторые отдельные параметры и особенности процесса.

Основной физический принцип

В основе электродуговой сварки лежит не один, а сразу два электрических принципа: явление короткого замыкания, с которым знакомы все, имеющие набор школьных знаний по электричеству, и явление пробоя. Вот на нем стоит остановиться внимание.

Имеется в виду пробой диэлектрика, который происходит в результате насыщения его межатомного пространства частицами, несущими электрический заряд. Положительный заряд несут ионы, отрицательный — электроны.

Теоретически пробой возможен для любого диэлектрика (в определенных условиях), но в случае электродуговой сварки используется конкретно пробой воздушного пространства между электродом и массой (деталью).

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см2.

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см2.

Когда электродом касаются массы, то есть другого материала с высокой электропроводностью, в случае сварки металла, то возникает короткое замыкание, инициирующее мощное электрическое поле.

В этом поле и происходит пробой. Вследствие насыщения заряженными частицами прослойка воздуха превращается из диэлектрика в проводник тока.

Именно в этот момент и возникает сварочная дуга, давая название электродуговой сварке. Температура в зоне соприкосновения дуги с металлом может достигать 5000 °C.

Области сварочной дуги

Дуга замыкает цепь между электродом и массой. С точки зрения теории сварного дела, в сварочной дуге выделяют несколько областей:

- катодную;

- анодную;

- приэлектродную.

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Анодная область отдает ионы в результате бомбардировки потоком электронов, поэтому на аноде всегда образуется так называемый кратер — вогнутое пятно, площадь которого зависит от площади электронной бомбардировки.

Электродуговые установки постоянного тока имеют фиксированные анод и катод. В аппаратах переменного тока анод с катодом постоянно меняются местами. Это вызывает нестабильность сварочной дуги, сильное разбрызгивание металла и другие неприятные факторы, а кроме того, не позволяет производить сварку определенных металлов, для которых требуется особая техника.

Виды аппаратов и виды включений

Сварочный аппарат самого простого типа для электродуговой сварки — трансформаторный. По сути своей он представляет трансформатор, понижающий напряжение и увеличивающий ток. Этот аппарат варит переменным током.

Процесс имеет ряд описанных выше недостатков, кроме того, трансформаторный аппарат для преобразования тока промышленной частоты очень громоздкий и тяжелый.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Электродуговая сварка инвертором позволяет, во-первых, добиться высокой стабильности дуги, что означает лучшее качество шва, а во-вторых, использовать разные режимы подключения — с прямой и обратной полярностью.

Полярность прямая, когда электрод подключается к катоду, а масса к аноду, то есть сварка идет «от плюса к минусу». Такой электродуговой сваркой соединяют большинство металлов.

Но в некоторых отдельных случаях, например, для сварки коррозионностойких (нержавеющих) сталей и некоторых других химически активных металлов может использоваться обратная полярность — электрод к аноду, а масса к катоду.

Работа с обратной полярностью, как правило, идет под флюсом, образующим защитную газовую среду, и с присадочной проволокой.

Электроды и защитные газы

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Электрод — металлический контакт, стержень, имеющий оболочку из специального состава. Прогорая, эта оболочка образует защитную газовую среду, предохраняя расплав от окисления.

Но при этом плавящийся электрод является еще и присадкой, его основной металл входит в состав сварного соединения. Электродуговая сварка неплавящимся электродом требует ввода в сварочную ванну (непосредственно в точку, где происходит реакция) дополнительной присадочной проволоки.

Существует много разновидностей металлических и неметаллических электродов для электродуговой сварки, в том числе угольных и графитовых.

Каждый из них подбирается под конкретный металл и способ сварки. Кроме того, в определенных случаях применяется сварка в защитном газе (в основном для химически активных металлов). В качестве газов могут применять гелий, аргон и углекислоту.

Все эти способы диктуют свои подходы к собственно методике работы. Могут различаться виды сварочных аппаратов, виды горелок. Например, в полуавтомате для электродуговой сварки в защитной среде через сопло горелки подается одновременно и защитный газ, и присадка.

Могут использоваться различные вспомогательные материалы, такие, как флюсы, поэтому описать универсальный способ создания шва достаточно сложно. Но, тем не менее, некоторые базовые принципы присутствуют.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

Требования госстандартов

На электродуговую, как и на многие сварки плавлением, существуют свои ГОСТы, которые обязательны к выполнению на любом производстве. Они описывают классификацию сварки металлов, методы оценки качества, специфику применяемых присадок и флюсов, и многое другое.

В частности, ГОСТ 11533-75 описывает автоматическую и полуавтоматическую дуговую сварку под флюсом, ГОСТ 14771-76 — дуговую сварку в защитных газах. Сварщики, работающие на предприятии, обязаны знать требования госстандартов минимум в своей конкретной области.