Типы подшипников: номер, размеры, характеристики, таблица

В статье узнаете типы подшипников их идентификационный код, тип с описанием подшипника, как определить его размер скважины, экранирование и обучающее видео. Характеристики, таблицы и номера. Человек, имеющий дело с электрооборудованием, таким как двигатели, генераторы и так далее, должен знать все типы подшипников, используемых в оборудовании.

Типы подшипников и их коды типов

Типовые коды различных подшипников:

| Название подшипника | код |

| Самоустанавливающийся шарикоподшипник | 1 |

| Сферический роликовый подшипник | 2 |

| Двухрядный радиально-упорный шарикоподшипник | 3 |

| Двухрядный шарикоподшипник | 4 |

| Упорный шарикоподшипник | 5 |

| Однорядный радиальный шарикоподшипник | 6 |

| Однорядный радиально-упорный подшипник | 7 |

| Подшипник войлочного уплотнения | 8 |

| Конический роликовый подшипник | 32 / T |

| Дюймовый Подшипник | R |

| Цилиндрический роликовый подшипник | N |

| Двухрядный роликовый подшипник | NN |

| Игольчатый подшипник | NA |

| Игольчатый роликоподшипник с закрытым концом | BK |

| Игольчатый роликоподшипник с открытым концом | HK |

| Тороидальные роликоподшипники CARB | С |

| Узел игольчатого ролика и сепаратора | К |

| Четырехточечные контактные шарикоподшипники | QJ |

Типы подшипников с кратким описанием

Различные типы подшипников, доступные на рынке:

Самоустанавливающийся шарикоподшипник

Подшипники этого типа имеют двойные ряды шариков и вогнутую дорожку качения на внешней стороне.

Сферический роликовый подшипник

Подшипники этого типа имеют двойные ряды роликов, вогнутую дорожку качения на внешней стороне и двойные дорожки качения на внутренней стороне.

Двухрядный радиально-упорный шарикоподшипник

Подшипники этого типа имеют двойные ряды шариков и двойную вогнутую дорожку качения на внешней и внутренней сторонах.

Двухрядный шариковый подшипник

Этот тип подшипника имеет конструкцию, похожую на однорядный шариковый подшипник. Разница лишь в том, что у него двойные ряды шариков.

Упорный шарикоподшипник

Подшипники этого типа имеют дорожки качения в виде шайб с обеих сторон, окружающие шарики в клетке. Они используются там, где требуется вращение между частями системы.

Однорядный радиальный шарикоподшипник

Это наиболее часто используемые шарикоподшипники. Подходит для небольших осевых нагрузок.

Однорядный радиально-упорный подшипник

Они обычно используются для осевых и радиальных нагрузок. Но только в одном направлении.

Подшипник войлочного уплотнения

Этот тип подшипника содержит одно или несколько войлочных уплотнений. Его внутренняя дорожка качения большая. Это необходимо для того, чтобы кромка уплотнения не выходила за пределы внутренней дорожки качения.

Конический роликовый подшипник

Этот тип подшипника чаще всего используется для колес. Они имеют ролики вместо шаров и имеют коническую форму. Они могут выдерживать высокие осевые / радиальные нагрузки.

Дюймовый подшипник

Доступный в различных формах и проектах

Это шарикоподшипники с одним рядом и доступны в различных размерах в дюймах.

Цилиндрический роликовый подшипник

Эти типы подшипников используют цилиндры в качестве роликов вместо шариков. Они доступны в различных формах и дизайнах.

Двухрядный роликовый подшипник

Доступный в различных формах и проектах

Как следует из названия, у них есть два ряда роликов. Они могут выдерживать большие нагрузки.

Игольчатый роликоподшипник

Эти типы подшипников содержат цилиндры в качестве роликов. Они названы так, потому что длина используемого цилиндра намного больше по сравнению с его диаметром.

Игольчатый роликовый подшипник с закрытым концом (вытянутая чашка)

Эти типы игольчатых подшипников изготавливаются закрытого типа, чтобы защитить их от попадания влаги и внешних загрязнений. Они держат масло внутри.

Игольчатый роликовый подшипник с открытыми концами (вытянутая чашка)

Эти типы игольчатых подшипников такие же, как игольчатые подшипники с закрытым концом, за исключением того, что оба их конца открыты.

Тороидальные роликоподшипники CARB

Он содержит свойства как сферических роликов, так и цилиндрических роликов, то есть он является самоцентрирующимся, а также свободным по оси.

Узел игольчатого ролика и сепаратора

Они похожи на упорный шариковый подшипник за исключением того, что вместо шариков они содержат цилиндрические ролики.

Четырехточечные контактные шарикоподшипники

Они похожи на однорядные радиально-упорные шарикоподшипники, за исключением того, что в этом случае внутренняя и наружная дорожки качения разделены на две половины.

Как определить подшипники по номеру подшипника — расчет и номенклатура

Если вам известна процедура номенклатуры подшипников и ее простые вычисления, вы можете легко идентифицировать и расшифровать детали подшипников по номеру подшипника.

Номер подшипника содержит много скрытой информации о самом подшипнике. Номер подшипника (номер шаблона) дает нам достаточно подробностей о подшипнике. Далее мы узнаем, как идентифицировать подшипники по номеру подшипника.

Давайте возьмем пример, чтобы легче понять номенклатуру подшипников. Предположим, у нас есть подшипник №6305ZZ. Давайте разделим это на подкомпоненты. Здесь «6» указывает тип подшипника. Есть несколько компаний, которые используют свою отдельную идентификационную номенклатуру. Однако большинство из них следуют общему стандарту для номенклатуры подшипников.

Таким образом, теперь мы можем легко определить, что в случае подшипника 6305ZZ первая цифра «6» означает, что тип подшипника — «Однорядный шарикоподшипник с глубокими канавками».

В случае дюймовых подшипников первая цифра подшипника будет «R» . После того, как «R», размер подшипника будет дано в 1/16 дюйма. Чтобы понять это лучше, давайте возьмем пример подшипника Inch. Предположим, у нас есть подшипник R4-3RS. Здесь R4 означает, что дюйм подшипник которого отверстие размером 4/16 или вы можете сказать, 1/4 дюйма.

Серия подшипников и их код в номере подшипника

Вторая цифра номера подшипника обозначает серию подшипников. Ряд подшипника обозначает ударную вязкость подшипника.

Таким образом, теперь мы можем определить, что в случае подшипника 6305ZZ вторая цифра «3» означает, что подшипник имеет среднюю прочность.

Размер скважины подшипника

Третья и четвертая цифры номера подшипника указывают размер отверстия подшипника. Это внутренний диаметр подшипника и измеряется в миллиметрах. Как правило, размер отверстия равен пятикратному третьему и четвертому размеру номера скоросшивателя подшипника. Однако от «0» до «3» эта формула не подразумевает. Размеры отверстий, обозначенные от 0 до 3:

Размер отверстия подшипника

Размер отверстия подшипникаПримечание. Если четвертой цифры нет, то третья цифра указывает размер отверстия в мм. Например: в случае подшипника 636 размер отверстия подшипника будет 6 мм.

Таким образом, теперь мы можем определить, что в случае подшипника 6305ZZ третья и четвертая цифры «05» означают, что размер отверстия подшипника составляет 25 мм.

Экранирование, уплотнение подшипника в номере подшипника

Последние буквы подшипника указывают на наличие / недоступность / тип экранирования или уплотнения и другие особенности подшипника. Различные типы показаний:

Уплотнение, защита другие детали подшипника

Таким образом, теперь мы можем определить, что в случае подшипника 6305ZZ последние буквы « ZZ » означают, что подшипник экранирован с обеих сторон.

Приходя к выводу, теперь мы можем легко расшифровать номер подшипника большинства подшипников. Здесь Подшипник 6305ZZ означает «это однорядный радиальный шарикоподшипник со средней прочностью, с диаметром отверстия 25 мм и экранированный с обеих сторон.

Видео урок по подшипникам

«Какие подшипники надёжней — роликовые или шариковые?» – Яндекс.Кью

Роликовые :

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Шариковые:

Плюсы:

- надежность из-за простоты конструкции;

- долговечность;

- низкая сила трения;

- хорошая работа на малых оборотах и скоростях;

- нет необходимости в постоянной смазке

- низкая цена.

Минусы:

- нельзя применять при больших радиальных нагрузках;

- плохо справляется с высокими оборотами рабочего вала.

Упорные шариковые

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Плюсы:

- Простота установки. Запрессовка происходит отдельно внутреннего и внешнего кольца.

- Есть двойная разновидность, когда появляется третий круг, он придает стабильности движениям.

Минус один – ломается при больших оборотах.

«Какие подшипники надёжней — роликовые или шариковые?» – Яндекс.Знатоки

Роликовые :

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Шариковые:

Плюсы:

- надежность из-за простоты конструкции;

- долговечность;

- низкая сила трения;

- хорошая работа на малых оборотах и скоростях;

- нет необходимости в постоянной смазке

- низкая цена.

Минусы:

- нельзя применять при больших радиальных нагрузках;

- плохо справляется с высокими оборотами рабочего вала.

Упорные шариковые

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Плюсы:

- Простота установки. Запрессовка происходит отдельно внутреннего и внешнего кольца.

- Есть двойная разновидность, когда появляется третий круг, он придает стабильности движениям.

Минус один – ломается при больших оборотах.

Материалы подшипников

Материалы

Подшипники качения применяют в разнообразных условиях: при отрицательных и положительных температурах; в нейтральных и агрессивных средах (морская вода, кислоты). В связи с этим детали подшипников изготавливают из различных материалов. Ниже приведены сведения только о наиболее распространенных

Подавляющее большинство колец и тел качения подшипников, предназначенных для работы в неагрессивных средах при температуре менее +120°С (иногда более высоких), изготавливают из высокоуглеродных хромистых сталей, химический состав которых приведен в табл.1. Наиболее распространенной из них является сталь ШХ15. Из этой стали изготавливают шарики всех размеров, кольца толщиной менее 10 мм и ролики диаметром до 22 мм. Ее аналогами являются: 100Cr6 — в Германии, SKF-3 — в Швеции, 52100 — в США, SUJ2 — в Японии. Для колец подшипников толщиной менее 30 мм и роликов диаметром более 22 мм применяют сталь ШХ15СГ. По сравнению со сталью ШХ15 она (для повышения прокаливаемости) содержит несколько больше кремния и марганца. Для колец толщиной более 30 мм применяют сталь ШХ20СГ, которая содержит еще большее количество этих элементов, а для колец железнодорожных подшипников, подвергающихся индукционной закалке, — сталь ШХ4.

В процессе выплавки в сталь со шлаками и из футеровки попадают неметаллические включения. Вблизи крупных включений, особенно глобулярных оксидов, а также нитридов, в процессе работы подшипников зарождаются усталостные микротрещины, которые, сливаясь, проводят к выкрашиванию частиц металла. При различной степени металлургической загрязненности стали в допустимых стандартом пределах средняя долговечность партии подшипников может колебаться ориентировочно до 5 раз.

Для подшипников к которым предъявляются повышенные требования по долговечности и надежности, применяют стали подвергнутые специальным переплавам, уменьшающим содержание неметаллических включений (ШХ15-Ш), а также двойной переплав: электрошлаковый и вакуумно-дуговой (ШХ15-ШД).

Табл.1. Химический состав хромистых подшипниковых сталей типа ШХ (ГОСТ 801), %

| Марка | C | Si | Mn | Cr | S | P | Ni | Cu | Ni+Cu |

| Не более | |||||||||

| ШХ15 | 0,95÷1,05 | 0,17÷0,37 | 0,20÷0,40 | 1,30÷1,65 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ15СГ | 0,95÷1,05 | 0,40÷0,65 | 0,90÷1,20 | 1,30÷1,65 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ20СГ | 0,90÷1,00 | 0,55÷0,85 | 1,40÷1,70 | 1,40÷1,70 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ4 | 0,95÷1,05 | 0,15÷0,30 | 0,15÷0,30 | 0,35÷0,50 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

Кроме сталей типа ШХ для колец и тел качения используют также цементуемые стали, которые после химико-термической обработки имеют твердый поверхностный слой (59 … 66 HRC

Табл.2. Химический состав сталей для деталей подшипников, подвергающихся химико-термической обработке, %

| Марка | C | Si | Cr | Ni | Mo | |

| 15Г1 | 0.12÷0.19 | 0.17÷0.37 | 0.70÷1.00 | — | — | — |

| 18ХГТ | 0.15÷1.21 | 0.17÷0.37 | 0.90÷1.20 | 0.90÷1.20 | — | — |

| 20Х2Н4А | 0.16÷1.22 | 0.17÷0.37 | 0.30÷0.60 | 1.25÷1.65 | 3.25÷3.65 | — |

Табл.3. Твердость колец и роликов HRCэ , из сталей наиболее часто применяемых марок (ГОСТ 520), работающих при температуре до 100°С

| Марка | Кольца с толщиной стенки до 35 мм и ролики диаметром до 55 мм. | Кольца с толщиной свыше 35 мм и ролики диаметром свыше 55 мм. |

| ШХ4 | 61 ÷ 64 | |

| ШХ15, ШХ15-Ш, ШХ15-В | 62 ÷ 66 | 59 ÷ 63 |

ШХ15СГ, ШХ15СГ-В, ШХ15СГ-Ш, ШХ20СГ | 61 ÷ 65 | |

| 15Г1 | ||

| 18ХГТ | 62 ÷ 66 | 59 ÷ 63 |

| 20Х2Н4А | 59 ÷ 66 | |

Кольца подшипников, предназначенных для поворотных опор кранов, экскаваторов и некоторых других механизмов, получают обычно из низколегированных сталей с содержанием углерода 0,45 — 0,55%, например из стали 55ХФА. Рабочую поверхность закаливают после нагрева ТВЧ (иногда пламенной горелкой). Детали подшипников, предназначенных для работы в агрессивных средах, изготавливают из коррозийно-стойких сталей (табл.4.) В России кольца и тела качения средних и крупных размеров производят из стали 95Х18-Ш, приборные подшипники — из стали 11ОХ18М-ШД. Твердость колец и тел качения из коррозийнно-стойких сталей обычно близка к 55 ÷ 61 HRC

Табл.4. Химический состав коррозийно-стойких подшипниковых сталей, %

| Страна | Марка | C | Cr | Mo | V | Si | Mn | Ni |

| Россия | 95Х18-Ш | 0,90÷1,00 | 17,0÷19,0 | — | — | Менее 0,80 | Менее 0,70 | — |

| 110Х18М-ШД | 1,10÷1,20 | 16,5÷18,0 | 0,50÷0,80 | — | 0,53÷0,93 | 0,50÷1,00 | — | |

| США | 440С | 0,95÷1,20 | 16,0÷18,0 | Менее 0,75 | — | Менее 1,00 | Менее 1,00 | — |

| 440СМ | 0,95÷1,20 | 13,0÷14,5 | 3,80÷4,50 | — | — | — | — | |

| Германия | Х45Cr 13 | 0,42÷0,50 | 12,5÷14,5 | — | — | — | Не более 1,0 | — |

| X102CrMo 17 | 0,95÷1,10 | 16,0÷18,0 | 0,35÷0,75 | — | Не более 1,00 | Не более 1,00 | Не более 0,50 | |

| X90CrMoV 18 | 0,85÷0,95 | 17,0÷19,0 | 0,90÷1,30 | 0,07 ..0,12 | — | — | — |

Табл.5. Химический состав теплопрочных подшипниковых сталей, %

| Страна | Марка | C | Cr | Mo | V | |

| Россия | 8Х4В9Ф2-Ш | 0,70÷0,80 | 4,00÷4,60 | Менее 0,30 | 8,5÷9,5 | 1,40÷1,70 |

| 8Х4М4В2Ф1-Ш | 0,75÷0,85 | 3,90÷4,40 | 3,90÷4,40 | 1,5÷2,0 | 0,90÷1,20 | |

| США | М50 | 0,77÷0,85 | 3,75÷4,25 | 4,00÷4,50 | — | 0,90÷1,10 |

| Германия | 80MoCrV 42 16 | 0.77÷0.85 | 3.75÷4.25 | 4.00÷4.50 | — | 0.90÷1.10 |

| 82WMoCrV 6 5 4 | 0.78÷0.86 | 3.80÷4.50 | 4.70÷5.20 | 6.0÷6.7 | 1.70÷2.00 | |

| X75 WCrV 18 4 1 | 0.70÷0.78 | 3.80÷4.50 | Менее 0,60 | 17,5÷18,5 | 1,00÷1,20 |

Все большее распространение получают подшипники с шариками из нитрида кремния Si3N4. Этот материал обладает значительно более высокой, чем применяемые стали, теплопрочностью и контактной долговечностью. Плотность нитрида кремния составляет около 3,2/см3 (закаленной стали ШХ15 7,8 г/см3. Благодаря этому при высокой частоте вращения развиваются меньшие центробежные силы. Коэффициенттрения пары нитрид кремния-сталь меньше, чем пары сталь- сталь. Поэтому тепловыделение при работе таких подшипников меньше, чем стальных. Подшипники с шариками из нитрида кремния находят применение в высокоскоростных узлах.

Штампованные сепараторы подшипников общего применения изготовляют главным образом из низкоуглеродистых сталей 08кп, 08пс, 10кп, 10пс, реже из латуней ЛС 63 и ЛС 59-1, а коррозийно-стойких и теплопрочных подшипников — из сталей 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т. Массивные сепараторы получают из труб, прутков и штампованных заготовок. Наиболее употребимыми материалами являются: латуни ЛС 59-1, ЛС 59-1Л, сталь 30, бронзы БрАЖМц 10-3-1-5 и БрАЖН 10-4-4, алюминиевые сплавы Д 1, Д 6, АК 4, текстолит. Значительное количество высокотехнологичных с хорошими звукопоглощающими свойствами сепараторов получают литьем из термопластов. Заклепки и распорки сепараторов. изготавливают главным образом из сталей 15 и 20.

К подшипниковым материалам для колец и тел качения предъявляют жесткие требования по металлургической загрязненности, наличию дефектов, структурной неоднородности и др. Детали машин, несущие одновременно функции наружного или внутреннего колец подшипников, рекомендуется изготавливать из подшипниковых сталей.

устройство и классификация, какие бывают виды

Конструкция подшипника качения известна благодаря его способности обеспечивать свободное качение без повреждения, трения и износа при вращении. В современной механике ему нет аналогов, которые могли бы с большей эффективностью снижать трение и скольжение вращающихся частей.

Конструкция подшипника качения известна благодаря его способности обеспечивать свободное качение без повреждения, трения и износа при вращении. В современной механике ему нет аналогов, которые могли бы с большей эффективностью снижать трение и скольжение вращающихся частей.

История возникновения и развития

Отсчёт истории начинается с 3500 года до нашей эры, во времена Древнего Египта, когда его жители использовали примитивные и очень эффективные на то время опорные подшипники без применения шариков. Ближе к нашему времени, в 700-м году до нашей эры, кельты достаточно активно стали применять изделия, аналогичные современным цилиндрическим подшипникам качения.

Следующая точка в истории это 330 год до нашей эры, когда инженер Древней Греции Диад создал осадную машину, основным отличием которой отмечается применение простых скользящих элементов.

В 1490 году Леонардо Да Винчи опубликовал первый чертёж подшипника качения в мире. Отмечается тот факт, что это изобретение произвело большое впечатление в кругу специалистов этого профиля. В 1794 году он был впервые запатентован. А в 1839 году американец Исаак Баббит изобрёл специальный металлический сплав, из которого в дальнейшем изготавливались шарики. В состав этого сплава входили медь, свинец, сурьма и олово.

В 1490 году Леонардо Да Винчи опубликовал первый чертёж подшипника качения в мире. Отмечается тот факт, что это изобретение произвело большое впечатление в кругу специалистов этого профиля. В 1794 году он был впервые запатентован. А в 1839 году американец Исаак Баббит изобрёл специальный металлический сплав, из которого в дальнейшем изготавливались шарики. В состав этого сплава входили медь, свинец, сурьма и олово.

Большим прорывом этой области считается 1853 год, когда Филлипп Мориц Фишер создал конструкцию педального велосипеда с применением специализированных роликовых подшипников в его механизмах. Последним значимым событием стало то, что в 1883 Фридрих Фишер создал машину, которая шлифовала шарики из закалённой стали. За счёт её создания появился всемирно известный швейтфуртский подшипниковый завод, а в скором времени эта технология стала использоваться повсюду.

Классификация, виды и типы

Подшипник представляет собой кинематический механизм, задача которого состоит в определении положения подвижных элементов частей конструкции и обеспечение их более эффективного вращения относительно друг друга. Он также обеспечивает опору вращающемуся валу механизма. Параллельно с этим выполняет функцию распределения радиальной и осевой нагрузки, передавая её на корпус всей машины. Благодаря этим свойствам вал фиксируется в нужном положении и одновременно вращается вокруг своей оси.

Подшипник представляет собой кинематический механизм, задача которого состоит в определении положения подвижных элементов частей конструкции и обеспечение их более эффективного вращения относительно друг друга. Он также обеспечивает опору вращающемуся валу механизма. Параллельно с этим выполняет функцию распределения радиальной и осевой нагрузки, передавая её на корпус всей машины. Благодаря этим свойствам вал фиксируется в нужном положении и одновременно вращается вокруг своей оси.

Классификация подшипников качения имеет следующий перечень:

- Шариковый. Главной особенностью выделяется основной подвижный элемент — шарики. Считается самым распространненым видом, наиболее активно используется в автомобилях, электродвигателях, бытовом инструменте. Благодаря их сферической форме он может вращаться в разные стороны, предназначен на выдерживание радиальной и осевой нагрузки. Но из числа недостатков можно отметить малую площадь соприкосновения, поэтому в автомобиле их применяют в местах с низкой нагрузкой без воздействия ударов и вибраций. Использование шарикоподшипников для большой нагрузки влечёт за собой увеличение диаметра шариков, поэтому размер всего элемента увеличивается.

- Роликовый. Состоит из деталей, представленных в цилиндрической форме. Различные радиальные нагрузки, оказываемые на ролики, равномерно распределяются по широкому пятну соприкосновения. Из-за этого они считаются оптимальным вариантом для использования в тяжёлых условиях. Но из-за цилиндрической формы такой вид не в состоянии обеспечивать большие осевые нагрузки. В узлах с малым диаметром вала применяется роликовый тип и для установки в труднодоступные места.

- Конический. Устройство подшипника состоит из конусных роликов. Применяются они для удерживания высокой радиальной, осевой и ударной нагрузок. Основным местом установки считается ступица колеса машины. Некоторые производители в одном подшипнике устанавливают два ряда конических роликов по зеркальной схеме.

Устройство и составляющие подшипника

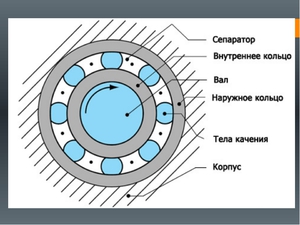

Какие бывают подшипники описано выше, но в большинстве своём их объединяет состав элементов, из которых они состоят.:

Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.

Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.- Сепаратор. Обойма специальной формы, по окружности которой находятся отверстия диаметром с используемый шарик. Выполняет роль ограничителя движения шарика внутри обойм.

- Сальник. Применяется для замыкания открытой боковой поверхности подшипника, изготавливается из специальной резины. Препятствует попаданию грязи в смазку подшипника. Наиболее подвержена износу та часть, которая продаётся по отдельности для проведения ремонта.

Определение параметров по маркировке

Государственный стандарт определяет конструктивные параметры и характеристики устройства.

Корпус подшипника может быть с выемкой и без неё. В первом случае применяется на обработанных поверхностях при удерживании радиальной нагрузки. А без выемки устанавливаются в противоположном случае. Корпус бывает разной ширины, для определения типа используют следующие аббревиатуры:

- ШМ — Широкий неразъемный.

- УБ — Узкий неразъемный.

- РШ — Широкий разъёмный.

- РУ — Узкий разъёмный.

При изготовлении этих изделий производителем строго соблюдаются установленные законодательством стандарты. Поэтому производитель вместе со своим изделием предоставляет сопроводительную документацию о нём. Принятая маркировка на территории нашей страны состоит из следующих пунктов:

- Основного обозначения.

- Дополнительных префиксов.

Например, маркировку: 6−18030ПР20П. Основные параметры заложены в шесть цифр. Первоначальная цифра 6 — это класс точности изготовления изделия. А ПР20П можно расшифровать так:

- П — префикс степени шероховатости поверхности.

- Р2О — Тип используемой смазки подвижных частей.

- П — Показатель уровня шума.

Остальной цифровой индекс обозначает:

- Тип подшипника.

- Указатель серии наружного диаметра и ширины.

- Внутренний установочный диаметр.

- Конструктивная особенность конкретной модели.

Класс точности изделия

Этот параметр указывает в основном на сферу применения изделия. Например, в современных автоматизированных станках применяются только изделия с высшим классом точности. В остальных массово применяемых механизмах используются подшипники с более низким уровнем качества при изготовлении. Класс точности может быть следующим:

- Нормальный.

- Сверхвысокий, применяемый индекс — 2.

- Особо высокий — 4.

- Высокий — 5.

- Повышенный — 6.

- Пониженный — от 7 до 8.

Анализируя вышеприведённый пример, можно сделать вывод, что изделие относится к повышенной степени точности.

Применение подшипников

Основное назначение этих устройств — это снижение фактора трения между подвижными элементами механизма. Могут применяться в автомобильной и сельскохозяйственной промышленности и при изготовлении различного производственного и бытового оборудования.

Преимущества и недостатки конструкции

Преимуществами изделий с такой конструкцией прежде всего считается низкий коэффициент трения и малая чувствительность к смазывающим материалам, дешевизна изготовления

Из числа минусов отмечается слабая стойкость к ударным нагрузкам и невозможность эксплуатации в агрессивных средах и при очень высоких оборотах.

Таблица размеров шариковых подшипников

Наиболее распространенным видом подшипников качения являются шариковые радиальные однорядные подшипники. В них используются шариковые тела качения, которые бывают заключены в сепараторы. Сепараторы могут изготавливаться из латуни, стали или быть полимерными.

Содержание:

- Вал 1-5 мм

- Вал 6-10 мм

- Вал 12-20 мм

- Вал 25-50 мм

- Вал 55-70 мм

- Вал 75-100 мм

- Вал 105-140 мм

- Вал 150-200 мм

- Вал 200-460 мм

Из-за небольшого момента трения шариков подшипники обладают большими скоростями вращения. Производятся изделия из хромированной, углеродистой и нержавеющей стали, пластика, керамики.

Могут быть с повышенной грузоподьемностью или обеспечивать энергоэффективность все это зависит от области применения изделия.

Эти изделия служат в качестве опоры для вращающихся деталей разных узлов обеспечивая им минимальное трение, и выполняют передачу нагрузки между узлами оборудования.

Являются экономичными и взаимозаменяемыми деталями оборудования, их размеры обычно соответствуют международным стандартам.

Могут быть открытого и закрытого типа, с пазом для стопорного кольца или группой радиального зазора. Применяются эти изделия практически в каждой отрасли от медицинских аппаратов до бытовых электроприборов, машиностроения, радиоаппаратуры и детских колясок.

Отдельно приведена таблица размеров шариков.

Таблица размеров шариковых радиальных подшипников

Вал 1-5 мм

Международное обозначение | Аналог (ГОСТ) | Внутренний размер (мм) | Внешний размер (мм) | Ширина (мм) | Масса (кг) |

681 | 1000081 | 1 | 3 | 1,0 | 0,00006 |

691 | 1000091 | 1 | 4 | 1,6 | 0,0001 |

601 | 11 | 1,5 | 6 | 2,5 | 0,0004 |

602 | 12 | 2 | 7 | 2,8 | 0,0006 |

682 | 1000082 | 2 | 5 | 1,5 | 0,00019 |

692 | 1000092 | 2 | 6 | 2,3 | 0,0004 |

603 | 13 | 3 | 9 | 3,0 | 0,0010 |

623 | 23 | 3 | 10 | 4 | 0,001 |

633 | 33 | 3 | 13 | 5 | 0,003 |

683 | 1000083 | 3 | 7 | 2 | 0,0003 |

693 | 1000093 | 3 | 8 | 3 | 0,0007 |

604 | 14 | 4 | 12 | 4,0 | 0,002 |

624 | 24 |

Подшипники качения.

Подшипники качения

Общие сведения

Подшипники качения (рис. 1) представляют собой готовый узел, основными элементами которого являются тела качения – шарики 2 или ролики, установленные между кольцами 1 и 3 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

Сепаратор служит для направления и удержания тел качения в определенном положении (для обеспечения соосности колец) и для разделения тел качения от их взаимного контакта с целью уменьшения изнашивания и уменьшения потерь на трение.

Внешнее и внутреннее кольца подшипника (или, как их еще называют – обоймы) имеют на рабочей поверхности желобки – дорожки качения, по которым и перекатываются тела качения. Форма колец подшипников качения (наружных и внутренних) определяет угол контакта тел качения с дорожкой качения и, соответственно, влияет на величину осевой или радиальной грузоподъёмности подшипника.

Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более 180˚), неравномерно (рис. 2) вследствие контактных деформаций колец и различных тел качения. На размер зоны нагружения и неравномерность распределения нагрузки оказывают влияние величина радиального зазора в подшипнике и жесткость корпуса.

В отдельных случаях для уменьшения радиальных размеров подшипник применяют без колец (рис. 3) и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения в этом случае должны быть такими же, как у подшипниковых колец (обойм). Такие игольчатые подшипники могут применяться без сепаратора (а) или с сепаратором (б).

Подшипники качения стандартизированы и широко распространены во всех отраслях машиностроения. Их изготовляют в больших количествах на специализированных подшипниковых заводах, которые организованы во многих городах России и других стран.

Достоинства и недостатки подшипников качения

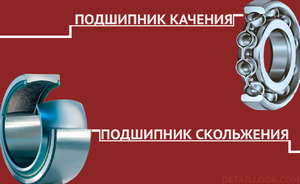

По сравнению с подшипниками скольжения подшипники качения обладают рядом положительных свойств и преимуществ:

- Сравнительно малая стоимость благодаря возможности стандартизации и массового производства.

- Небольшие потери на трение и незначительный нагрев при работе, при этом потери на трение в момент пуска и в рабочем режиме практически не отличаются.

- Полная взаимозаменяемость, что облегчает монтаж и ремонт машин и механизмов.

- Небольшой расход дефицитных цветных материалов по сравнению с подшипниками скольжения, в конструкции которых обычно применяются медесодержащие сплавы и цветные металлы.

- Незначительный расход смазочного материала во время эксплуатации.

- Малые осевые размеры, простота монтажа и эксплуатации.

Не лишены подшипники качения и недостатков:

- Относительно большие радиальные размеры.

- Высокая чувствительность к ударным и вибрационным нагрузкам.

- Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения.

- Повышенный шум из-за циклического перекатывания тел вращения через нагруженную зону подшипника (рис. 2).

- Более сложная конструкция по сравнению с подшипниками скольжения.

Область применения подшипников качения

Подшипники качения являются основным видом опор в машинах (автомобилях, сельскохозяйственной, дорожной и военной технике, самолетах, станках и т. п.). Так, в одном автомобиле может применяться более 120 типоразмеров подшипников качения, в самолете их количество может превышать 1000 шт. При этом надежность и долговечность подшипников во многом определяют ресурс машины или механизма.

***

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

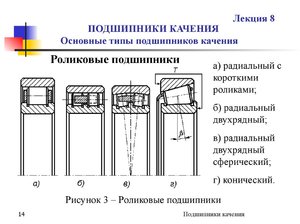

По форме тел качения (рис. 4) – шариковые и роликовые, причем последние могут быть с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами. Применяют и тела качения сложной геометрической формы (рис. 4,а).

По направлению воспринимаемой нагрузки – радиальные, радиально-упорные, упорные и упорно-радиальные. Деление подшипников в зависимости от направления воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только радиальной или комбинированной, но и чисто осевой нагрузки, а упорно-радиальные подшипники обычно используют только для восприятия осевых нагрузок.

По числу рядов тел качения – одно-, двух- и четырехрядные.

По основному конструктивному признаку – самоустанавливающиеся (например, сферические самоустанавливающиеся при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца (обоймы), сдвоенные и др.

Кроме основных подшипников каждого типа изготавливают их конструктивные разновидности (модификации).

***

Условные обозначения и маркировка подшипников качения

В нашей стране условные обозначения подшипников регламентируются российским стандартом ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений». Импортные подшипники имеют отличающуюся от российской маркировку, подробное описание которой приведено на следующей странице.

Условное обозначение подшипника обычно наносится на торцевую поверхность внешнего или/и внутреннего кольца (см. рисунок).

Основное условное обозначение может быть составлено из семи цифр, условно обозначающих внутренний диаметр подшипника, размерную серию, тип, конструктивные особенности и др. Нули, стоящие левее последней значащей цифры, не проставляют. В этом случае число цифр в условном обозначении может быть меньше семи, например: 7206.

Две первые цифры справа обозначают диаметр d отверстия внутреннего кольца подшипника. Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника, т. е. условно характеризует его внешние габариты. В порядке увеличения наружного диаметра подшипника (при одном и том же внутреннем диаметре d) серии бывают: особо легкая – 1, легкая – 2, средняя – 3, тяжелая – 4 и др. Так, подшипник 7206 – легкой серии диаметров 2.

Четвертая цифра справа обозначает тип подшипника:

- 0 — Шариковый радиальный

- 1 – Шариковый радиальный сферический двухрядный

- 2 – Роликовый радиальный с короткими цилиндрическими роликами

- 3 – Роликовый радиальный сферический двухрядный

- 4 – Роликовый радиальный игольчатый однорядный

- 5 – Роликовый радиальный с витыми роликами

- 6 – Шариковый радиально-упорный однорядный

- 7 – Роликовый конический

- 8 – Шариковый упорный, шариковый упорно-радиальный

- 9 – Роликовый упорный, роликовый упорно-радиальный

Приведенный выше в качестве примера подшипник 7206 является роликовым коническим.

Пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного (базового) типа. Например, подшипник 7206 основной конструкции пятой цифры в обозначении не имеет, а аналогичный подшипник с упорным бортом на наружном кольце имеет обозначение 67206.

Седьмая цифра справа обозначает серию подшипника по ширине. В порядке увеличения ширины подшипника (при одних и тех же наружном и внутреннем диаметрах) серии по ширине бывают 0, 1, 2, 3 и др.

Кроме цифр основного обозначения справа и слева от него могут быть нанесены дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности подшипника маркируется цифрой слева от основного обозначения через тире (дефис). В порядке повышения классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемый цифрой 0 и соответствующий нормальной точности, не проставляют.

В общем машиностроении применяют подшипники классов 0 и 6. В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

Помимо приведенных выше имеются и дополнительные (более высокие и низкие) классы точности.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и другим параметрам установлены три категории подшипников:

А – повышенные регламентированные нормы;

В – регламентированные нормы;

С – без дополнительных требований.

Знак категории указывают слева от обозначения класса точности.

Возможные знаки справа от основного обозначения:

Е – сепаратор выполнен из пластических материалов;

Р – детали подшипника из теплопроводных сталей;

С – подшипник закрытого типа, заполненный смазочным материалом и др.

Примеры обозначений подшипников:

311 – подшипник шариковый радиальный однорядный средней серии диаметров 3, серии по ширине 0, с внутренним диаметром 55 мм, основной конструкции класса точности 0.

6-36209 – подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 45 мм, с углом контакта α = 12˚, класса точности 0.

4-12210 – подшипник роликовый однорядный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 50 мм, с одним бортом на наружном кольце, класса точности 4.

4- 3003124Р – подшипник роликовый радиальный сферический двухрядный особо легкой серии диаметров 1, серии по ширине 3, с внутренним диаметром 120 мм, основной конструкции, класса точности 4, детали подшипника изготовлены из теплостойких сталей.

***

Статьи по теме «Подшипники качения»:

Характеристика основных типов подшипников качения

Расчет и подбор подшипников качения на заданный ресурс и статическую грузоподъемность

Примеры решения задач на подбор подшипников

Конструирование подшипниковых узлов

Обозначение и маркировка импортных подшипников

Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.

Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.