Технологии | » Технологии » Гибко-жесткие платы » Комментарии к стандарту IPC-2223A. Часть 1. |

В статье приведены основные положения зарубежного стандарта IPC-2223A, определяющего критерии проектирования, изготовления и контроля гибких и гибко-жестких печатных плат. Автор приводит комментарии к стандарту и дает рекомендации отечественным разработчикам аппаратуры по вопросам проектирования и применения гибких печатных плат. ВВЕДЕНИЕ ПРЕИМУЩЕСТВА ГИБКИХ ПЛАТ Гибкие печатные платы представляют собой наборы соединительных кабелей, которые могут содержать однослойные, двухслойные и многослойные структуры.  Платы могут быть как полностью гибкими, так и представлять собой комбинацию жестких и гибких частей. IPC классифицирует их по типу конструкции следующим образом. Платы могут быть как полностью гибкими, так и представлять собой комбинацию жестких и гибких частей. IPC классифицирует их по типу конструкции следующим образом.ТИПЫ ПЕЧАТНЫХ ПЛАТ Тип 4. Комбинация многослойных гибких и жестких элементов, содержащих три и более проводящих слоя со сквозными металлизированными отверстиями (см. рис. 4). Тип 5. Гибкая или гибко-жесткая печатная плата, содержащая два или более проводящих слоя без сквозных металлизированных отверстий (см. рис. 5). Гибкие печатные платы уникальны в каждом приложении и, тем не менее, в IPC приведены некоторые типовые классы использования. Категория A. Гибкие при установке. Категория B. Гибкие при постоянном использовании для заданного в конструкторской документации количества циклов перегиба (динамически гибкая). Категория C. Платы для высокотемпературных применений (более 105°С). Категория D. Платы, подпадающие под сертификацию UL, т.е. имеющие повышенную огнеустойчивость, сопоставимую с огнеустойчивостью жестких плат. С ЧЕГО НАЧИНАТЬ ПРОЕКТИРОВАНИЕ ГИБКИХ ПЛАТ МОДЕЛИРОВАНИЕ ПРОЕКТА ЧТО ЯВЛЯЕТСЯ РЕЗУЛЬТАТОМ ПРОЕКТИРОВАНИЯ РЕКОМЕНДАЦИИ ПО ПОДГОТОВКЕ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ ОПТИМИЗАЦИЯ КОНСТРУКЦИИ В ПРОЦЕССЕ ПРОЕКТИРОВАНИЯ ИЗ ПРАКТИКИ PCB TECHNOLOGY ВЫБОР МАТЕРИАЛОВ И КОНСТРУКЦИИ ДИЭЛЕКТРИЧЕСКИЕ МАТЕРИАЛЫ ПРЕПРЕГ МЯГКИЕ АДГЕЗИВЫ АДГЕЗИВНЫЕ СВЯЗУЮЩИЕ ПЛЕНКИ ЛАМИНИРОВАННЫЕ ПРОВОДЯЩИЕ И ДИЭЛЕКТРИЧЕСКИЕ ПЛЕНКИ ЖЕСТКИЕ ФОЛЬГИРОВАННЫЕ МАТЕРИАЛЫ ЗАЩИТНЫЙ СЛОЙ ПОКРЫТИЕ ПЛОЩАДОК МАРКИРОВКА И НАДПИСИ ИЗГОТОВЛЕНИЕ ПЕЧАТНОЙ ПЛАТЫ ЛИТЕРАТУРА |

Процесс производства печатных плат | Основные этапы

Печатные платы являются основой большинства электронных устройств. Эти чудесные изобретения сейчас имеются почти во всей вычислительной электронике, включая такие простые устройства, как цифровые часы, калькуляторы и т.д. Печатные платы делают возможной работу электроники, направляя электрические сигналы с помощью специальных медных рисунков.

Шаг 1 — Дизайн

Перед тем, как приступить к разработке ПП необходимо создать дизайн платы. Обычно для этого используют специальные компьютерные программы. Дизайнер разрабатывает чертеж ПП, который удовлетворяет всем указанным требованиям. Затем готовый файл дизайна отправляют на производство. Чтобы убедиться в том, что дизайн удовлетворяет всем требованиям и выдержит все испытания, почти все производители производят DFM-проверку перед изготовлением платы.

Шаг 2 — Печать дизайна

Для печати ПП используется специальный принтер — плоттер. С помощью него мы получаем пленку, которая показывает медный рисунок.

После того, как пленки напечатаны, через них пробиваются отверстия, которые позже используются для выравнивания пленок.

Шаг 3 — Печать внутренних слоев

Дизайн печатается на ламинат, который служит структурой для ПП. Затем ламинатная панель покрывается фоточувствительной пленкой — резистом.

Ультрафиолетовый свет проходит через полупрозрачные части пленки, от чего фоторезист затвердевает. Затвердевший рисунок — медные рисунки, которые сохранятся на окончательной плате. Напротив, темный рисунок предотвращает попадание света в области, которые не должны затвердевать, чтобы впоследствии их можно было удалить. Затем плату промывают щелочным раствором, чтобы удалить остатки фоторезиста.

Шаг 4 — Удаление излишков меди

Теперь пришло время удалить всю ненужную медь с печатной платы. Химический раствор, похожий на щелочной раствор, разъедает излишки. Затвердевший фоторезист остается нетронутым.

Затвердевший фоторезист остается нетронутым.

Шаг 5 — Контроль качества

После того, как все слои очищены и подготовлены, требуется проделать отверстия для выравнивания. По отверстиям, проделанным ранее, выравнивают внутренние слои с внешними. Изделие помещают в специальную машину, которая обеспечивает точное соответствие, так что отверстия пробиваются с микроскопической точностью.

После этого плата проверяется с помощью другой машины и выявляются дефекты. С этого момента пропущенные ошибки исправить будет невозможно.

Шаг 6 — Ламинирование слоев

На этом этапе слои скрепляются между собой. Вначале идет слой эпоксидной смолы. Затем проходит слой подложки, за которым следует слой медной фольги и снова эпоксидной смолы. Наконец, наносится еще один слой меди.

Затем используется механический пресс для прессования слоев. Далее печатную плату отправляют в ламинирующий пресс, который подает тепло и давление на слои. Эпоксидная смола плавится, что вместе с давлением сплавляет слои вместе.

Шаг 7 — Высверливание отверстий

В слоях просверливаются отверстия при помощи сверла, управляемого компьютером, и раскрывается подложка и внутренние панели. Любая оставшаяся медь после этого шага удаляется.

Шаг 8 — Гальванизация

В процессе гальванизации для объединения слоев используется химическое вещество. После тщательной очистки печатную плату погружают в ряд химических веществ. Плата покрывается слоем меди толщиной в микрон, который осаждается поверх самого верхнего слоя и в только что просверленных отверстиях.

Шаг 9 — Формирование внешнего слоя

На внешний слой наносится слой фоторезиста, аналогично шагу 3. От ультрафиолетового света фоторезист затвердевает. Любой нежелательный фоторезист удаляется.

Шаг 10 — Гальванизация

Плата покрывается тонким медным слоем, затем тонким слоем олова. Олово предназначено для защиты меди внешнего слоя от травления.

Шаг 11 — Травление

Тот же химический раствор, что был использован ранее, удаляет нежелательную медь под слоем резиста. Защитный слой из олова защищает необходимую медь.

Защитный слой из олова защищает необходимую медь.

Шаг 12 — Применение паяльной маски

Перед нанесением паяльной маски на обе стороны платы панели очищаются и покрываются эпоксидной краской. Платы излучаются ультрафиолетовым светом, который проходит через фотопленку с паяльной маской. Покрытые части не затвердевают и позже их можно будет удалить.

Шаг 13 — Финишное покрытие

Платы покрываются золотом или серебром, чтобы обеспечить более крепкую пайку и дополнительно защитить медь.

Шаг 14 — Шелкография

На уже почти готовой плате рисуют маркировку для указания всей важной информации с помощью шелкографии. ПП наконец переходит на последнюю стадию нанесения покрытия и отвердевания.

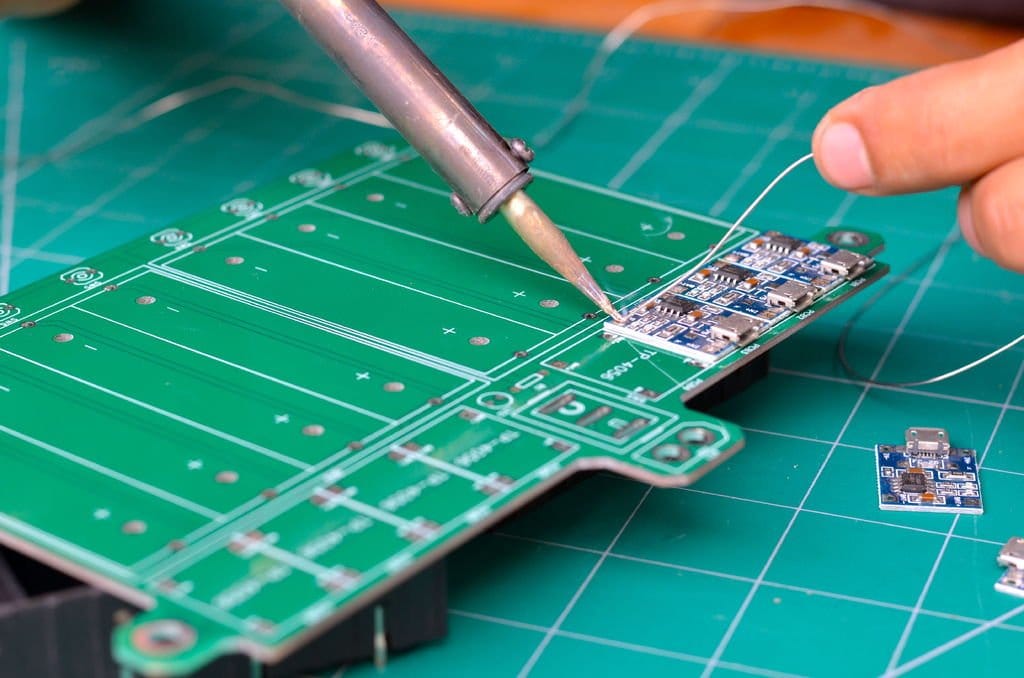

Шаг 15 — Тестирование

Затем технический специалист выполняет электрические испытания на плате. Этот процесс позволит убедиться в том, что печатная плата соответствует всем требованиям и оригинальным шаблонам.

Источники:

- https://www.candorind.

com/pcb-manufacturing-process/

com/pcb-manufacturing-process/ - https://www.pcbcart.com/article/content/PCB-manufacturing-process.html

- https://www.mclpcb.com/pcb-manufacturing-process/

Изготовление печатных плат. Часть 1: Сухая пленка

Способность самостоятельно изготавливать печатные платы — это навык, который может пригодиться. Есть несколько способов сделать это, и я опишу тот, который использую я. Первая часть процесса заключается в создании слоя поверх меди, который препятствует ее растворению растворителем.

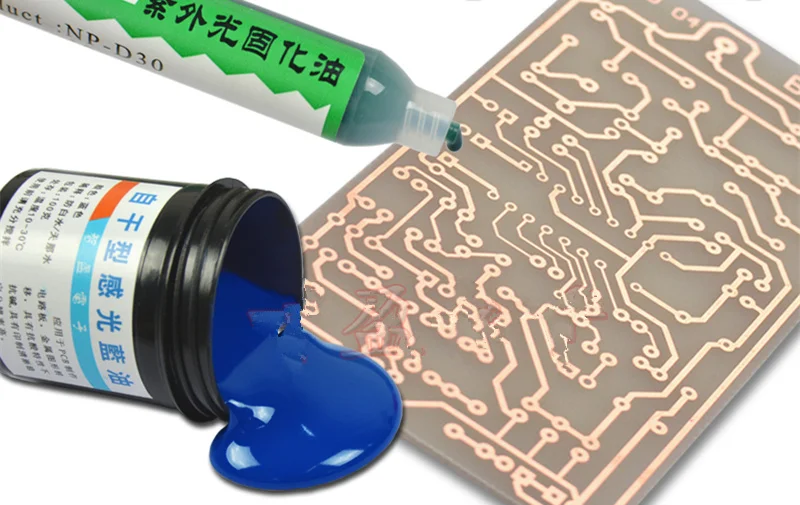

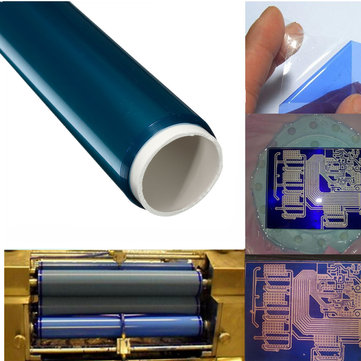

Для этой цели мы будем использовать сухой пленочный фоторезист. Это вещество, которое реагирует на УФ-излучение, а затем становится устойчивым к проявляющему раствору (который представляет собой карбонат натрия). Вы можете купить его дешево на китайских сайтах реселлеров.

Но давайте начнем с самого начала… В предыдущем блоге я сделал коробку для экспонирования ультрафиолетовым светодиодом из старого сканера. Мы будем использовать его в этом уроке. Это не обязательно, так как вы также можете использовать прямой солнечный свет, но быстрее использовать источник ультрафиолетового света.

Это не обязательно, так как вы также можете использовать прямой солнечный свет, но быстрее использовать источник ультрафиолетового света.

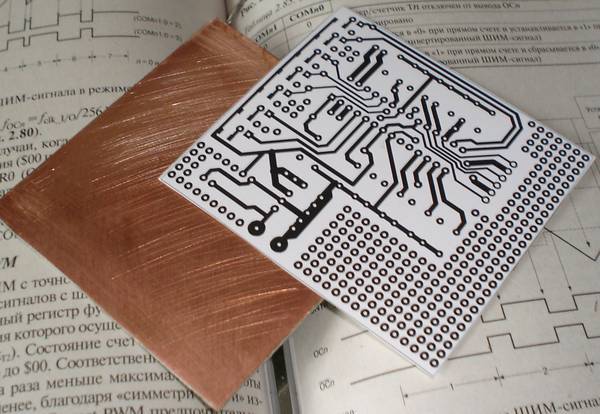

Как я уже говорил ранее, мы будем показывать части, которые мы хотим сохранить, поэтому нам понадобится негатив дизайна печатной платы. В сети я нашел пару дизайнов, которые можно использовать в тестовых целях. Они не совсем подходили, поэтому я немного изменил исходные PDF-файлы с помощью Adobe Illustrator. Вы можете скачать их здесь. Я содержит два дизайна. Распечатайте их на прозрачной пленке для проектора OHP.

Первый — проверка времени воздействия УФ-излучения.

А второй больше для всестороннего тестирования и травления. Дизайны в файлах PDF зеркально отражены. Таким образом, печатный слой будет находиться в непосредственном контакте с медным слоем, предотвращая прохождение света под углом.

Я также дважды распечатывал их и клал листы друг на друга, так как заметил, что они недостаточно темные и свет все еще проходит через них.

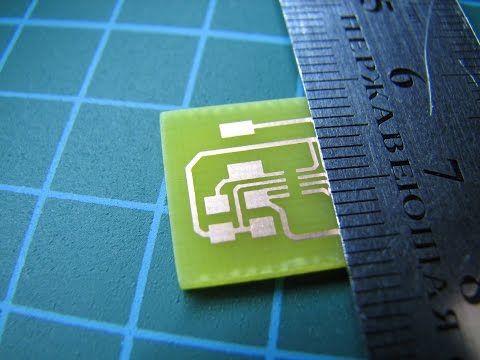

Пришло время подготовить доску и обрезать ее до нужного размера. Я использовал ножницы для резки листового металла. Этот разрез разделит плату на 2 части, которые будут достаточно хороши для применения тестовых конструкций.

Затем напильником зачистите грубые края.

Перед нанесением сухой пленки необходимо очистить доску ацетоном и протереть поверхность (оптимально) стальной мочалкой. Но я заметил, что мочалка тоже работает…

Для проверки экспозиции я сделал прорезь картонной бумаги с цифрами, которую можно было вложить между маской и доской и скользить вниз через заданные промежутки времени.

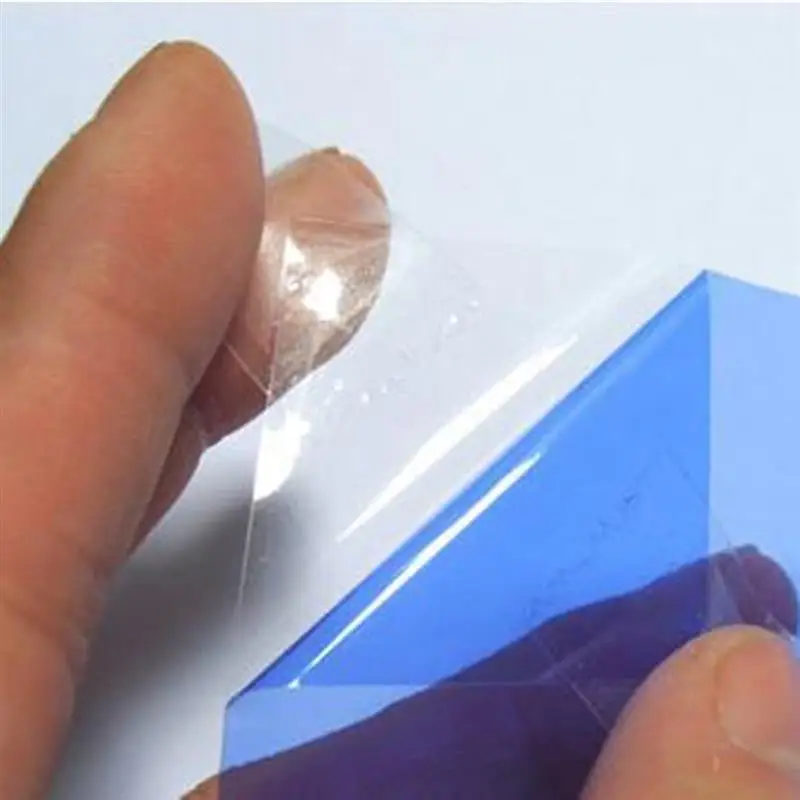

Сухая пленка защищена двумя слоями. Чтобы нанести его на печатную плату, необходимо удалить внутренний слой. Наклейте скотч с обеих сторон и аккуратно разделите их.

Затем примените его и используйте кредитную карту, чтобы выдавить все пузыри.

Теперь нужно нагреть пленку, чтобы она приклеилась к медному слою. Есть несколько способов сделать это. В моем случае я пробовала ламинатор и утюг, но они были слишком горячими, и вещество плавилось и распределялось неравномерно. Поэтому я использовал тепловую пушку для демонтажа, настроенную на температуру 200 градусов Цельсия, и дул ею на верхнюю часть платы в течение примерно 2 минут. Я заметил, что вам нужно уделить дополнительное внимание углам.

Есть несколько способов сделать это. В моем случае я пробовала ламинатор и утюг, но они были слишком горячими, и вещество плавилось и распределялось неравномерно. Поэтому я использовал тепловую пушку для демонтажа, настроенную на температуру 200 градусов Цельсия, и дул ею на верхнюю часть платы в течение примерно 2 минут. Я заметил, что вам нужно уделить дополнительное внимание углам.

Теперь давайте проверим экспозицию. Я поместил доску со скользящей картонной бумагой поверх источника УФ-излучения и экспонировал с интервалом в 30 секунд.

Это были результаты. Лучшее время воздействия было между 3:30 и 4:30 минутами.

Это еще один тест, который я провел только с сухой пленкой. Вы можете увидеть соотношение между цветом и временем экспозиции, так как чем дольше выдержка, тем темнее пленка. Начиная с 1:00 до 5:00 минут.

Я повторил процесс для другого дизайна.

Эту плату я экспонировал 4 часа.

Пришло время разработать плату. Для этой пурпуры я использовал карбонат натрия, который также известен как чистящая сода, и вы можете купить его в супермаркете. Я заплатил 69 евроцентов за 1 кг.

Для этой пурпуры я использовал карбонат натрия, который также известен как чистящая сода, и вы можете купить его в супермаркете. Я заплатил 69 евроцентов за 1 кг.

Отмерьте 5 граммов (около чайной ложки) и растворите в 500 мл воды.

Снимите верхний защитный слой сухой пленки и поместите ее в раствор на 4-5 минут. Время от времени используйте мягкую щетку на доске, чтобы удалить растворяющееся вещество.

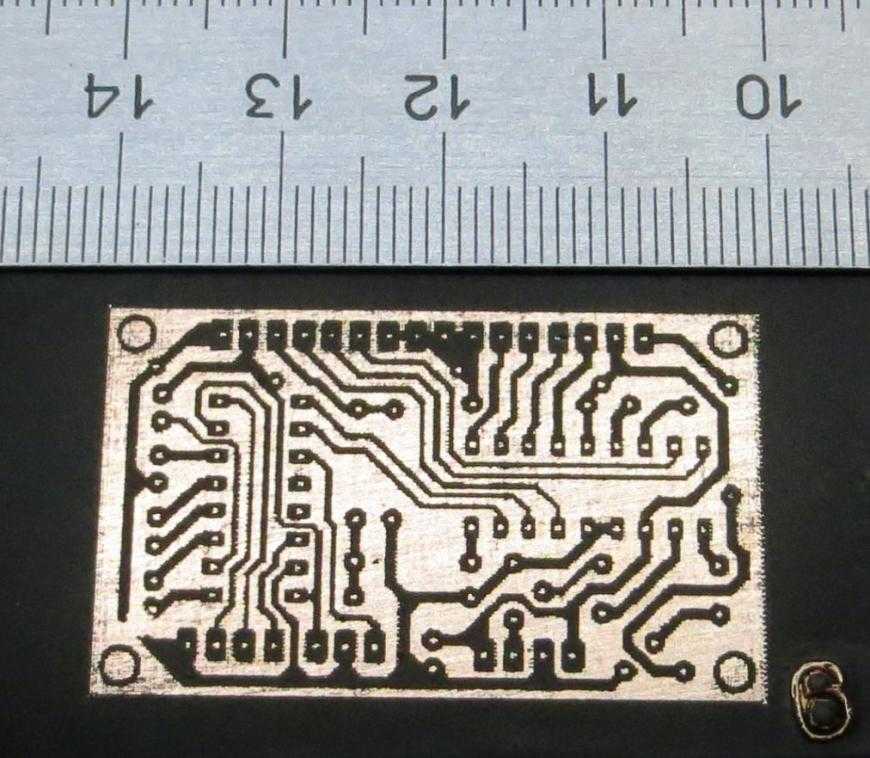

Это окончательный результат после завершения процесса разработки.

И крупный план

Категория

Травление печатных плат светочувствительной сухой пленкой – теперь стабильно работает. – Общество скрытных белок

Итак, теперь мне удалось заставить это работать с довольно разумной степенью предсказуемости и успеха. Теперь я очень доволен своим процессом изготовления протравленных печатных плат с использованием сухой пленки, теперь мне просто нужно поработать над всем остальным, не беспокойтесь.

Я сделал видео об этом, если вы предпочитаете этот носитель, его можно найти здесь;

ЭТОТ СЛЕДУЮЩИЙ РАЗДЕЛ О ДИЗАЙНЕ, Я ПЛАНИРУЮ ОБ ЭТОМ ЦЕЛЫЙ ПОСТ, ТАК ЧТО ПРОСТО ПРОПУСТИТЕ, ЧТОБЫ ДОБРАТЬСЯ К ЧАСТИ ТРАВЛЕНИЯ СДЕЛКИ СДЕЛАТЬ ПРОЧЕЕ.

Первый шаг — это разработка топологии печатной платы, я не буду говорить об этом, так как я почти уверен (по профессиональным стандартам), что делаю это ужасно неправильно, я на самом деле не читал никаких руководств и не советовался, Я просто отношусь к программному обеспечению для печатных плат как к программе для рисования с компонентами перетаскивания.

Сейчас я в основном использую Fritzing, который не идеален, но я могу заставить его работать. Я тестировал Sprint Layout 6.0, и мне очень нравится макет и функциональность, но в настоящее время у меня нет денег, чтобы продолжить эту покупку (и я не хочу пиратить программное обеспечение).

Я тестировал Sprint Layout 6.0, и мне очень нравится макет и функциональность, но в настоящее время у меня нет денег, чтобы продолжить эту покупку (и я не хочу пиратить программное обеспечение).

В этом случае я собираю пьезоусилитель для записи звука с контактными микрофонами, я начал с других проектов для моего первоначального тестирования. Дизайн, который я показываю здесь, был основан на схеме с этого адреса;

https://andymurkin.wordpress.com/2017/11/25/piezos-pt-2-contact-microphones/

шины питания, это устранило очень высокий гул в моем дизайне, ymmv.

Для управления в целях тестирования я также использовал конструкцию с использованием NE3334 отсюда;

http://www.richardmudhar.com/piezo-contact-microphone-hi-z-amplifier-low-noise-version/

Контроль для целей тестирования таков, что мне есть с чем сравнивать конструкцию tl072 — я планирую продолжить работу над этим, чтобы получить переменное усиление, затухание и импеданс. Эта конструкция является сквозной, в конечном итоге я перейду к компонентам SMD, так как я предпочитаю их сверлению отверстий. Мне все еще нужно сначала немного повозиться. Теперь, когда у меня есть базовое ожидание, я сделаю макет и проверю значения и так далее. – У меня не было под рукой резисторов 56k в конструкции 5534, поэтому я использовал 68k для делителя напряжения, работает нормально, но может быть немного тяжеловат по басам – обе эти конструкции очень похожи, так как конструкция TL072 была основана на NE5534. дизайн (вот как я нашел дизайн 5534 — всегда ссылайтесь на свои источники).

Эта конструкция является сквозной, в конечном итоге я перейду к компонентам SMD, так как я предпочитаю их сверлению отверстий. Мне все еще нужно сначала немного повозиться. Теперь, когда у меня есть базовое ожидание, я сделаю макет и проверю значения и так далее. – У меня не было под рукой резисторов 56k в конструкции 5534, поэтому я использовал 68k для делителя напряжения, работает нормально, но может быть немного тяжеловат по басам – обе эти конструкции очень похожи, так как конструкция TL072 была основана на NE5534. дизайн (вот как я нашел дизайн 5534 — всегда ссылайтесь на свои источники).

Между прочим, конструкция 5534 обеспечивает более низкий уровень шума, именно этого я и добиваюсь, изменяя конструкцию TL072 – я все же могу перейти на NE5532 вместо TL072 (на самом деле TL072 хорошо работает с такими устройствами с высоким импедансом). Обе конструкции очень горячие из-за моего звукозаписывающего оборудования (склонны к клиппингу), оригинальные конструкции, по-видимому, разработаны скорее как буферы согласования импеданса, чем усилители, и, кажется, выдают что-то близкое к сигналу линейного уровня — они работают довольно хорошо для того, что они есть. .

.

Я напишу об этом отдельный пост, этот пост о травлении своими руками.

КАК Я ДЕЛАЮ ТРАВЛЕНИЕ ДОМА С ИСПОЛЬЗОВАНИЕМ DRY FILM ETCH RESIST.

Если вы делаете это, прочитайте это правильно, обращая внимание на шаги, это нужно делать в последовательности. Если вы измените последовательность событий, это может не сработать и, вероятно, станет огромной занозой в заднице.

Основные этапы;

- Подготовьте прозрачные пленки.

- Подготовить печатную плату к нанесению покрытия.

- Покройте печатную плату сухой пленкой.

- Просветите печатную плату с покрытием через прозрачную пленку с помощью УФ-излучения.

- Разработка открытой печатной платы

- Вымойте и высушите проявленную печатную плату – желательно в течение ночи, затем повторно обработайте УФ-излучением, чтобы полностью затвердеть сухая пленка. (возможно, вам придется соскрести любые следы сухой пленки, которые не полностью смылись с оголенной меди на этом этапе).

- Протравите печатную плату.

- Счистить резист травления.

- Сверлить отверстия, делать разметку/шелкографию компонентов и все такое прочее — я лично шелкографией не занимаюсь, я просто сверлю отверстия.

- (дополнительно) Покрытие защитным слоем, конформными покрытиями, паяльными масками и т. д. Я просто покрываю печатную плату канифолью и нагреваю печатную плату, чтобы канифоль затвердела.

Таким образом, используя fritzing непосредственно в режиме платы, я сделал дизайн выше, я не могу дать советов для этого этапа, так как я никогда не искал его, я использовал только карандаш и бумагу, и я довольно многие используют программное обеспечение таким же образом. Во всяком случае, я вывожу файлы svg, преобразую их в растровые изображения и помещаю в Photoshop (у меня PS7, GIMP сделает то же самое).

В Photoshop я изменил дизайн так, чтобы меня устраивали ширина дорожек, расположение, медная заливка и т. д., и добавил белку, просто так. Я разработал способы, которыми дизайн и надпись переворачиваются при травлении — мне потребовалось некоторое время, чтобы разобраться в этом, это отличается для сквозного отверстия и SMD. Смешивание этих двух может привести к путанице.

Я разработал способы, которыми дизайн и надпись переворачиваются при травлении — мне потребовалось некоторое время, чтобы разобраться в этом, это отличается для сквозного отверстия и SMD. Смешивание этих двух может привести к путанице.

Когда я был доволен этим, я распечатал кучу прозрачных пленок на своем лазерном принтере. Обычно я использую доски размером 10×7 см и укладываю несколько дизайнов на каждую — для моего уровня производства это хорошее количество.

Поскольку мой лазерный принтер не так хорош, я наслаиваю два листа, чтобы получить нужную мне плотность на негативе. – Затем я склеиваю их прозрачной лентой и обрезаю до нужного размера.

Когда я очищаю печатные платы, я просто использую чистящую жидкость, ту же самую жидкость, которую вы используете для уборки ванной комнаты, я тщательно протираю ее нейлоновой губкой и ополаскиваю водой, когда вода не бусины больше не нужны, никаких других шагов не требуется, и я даже не утруждаю себя их сушкой, если я использую их немедленно (я научился этому, фотографируя стеклянную пластину, это намного меньше возиться и работает о а также сделать это «правильно»). Очевидно, что нельзя прикасаться к нему голыми руками, когда оно чистое.

Очевидно, что нельзя прикасаться к нему голыми руками, когда оно чистое.

Перед нанесением сухой пленки я сбрызгиваю печатную плату водой, я не считаю, что количество воды имеет большое значение, если ее достаточно для создания пленки при укладке пленки. Излишки выдавливаются.

Сухая пленка представляет собой сэндвич с самой пленкой между двумя тонкими листами пластика, один из которых необходимо удалить перед нанесением пленки на печатную плату. С пленкой, которая поставляется в рулонах, вам необходимо удалить слой пленки с внутренней стороны локона.

Я делаю это, прикрепляя клейкую ленту с обеих сторон, а затем, придерживая нижнюю плоскость (нижняя часть = снаружи завитка), отклеивайте верхнюю прямо к себе – посмотрите на рисунок ниже. когда пластик на внутренней стороне завитка будет удален, пленка расслабится и ляжет ровно.

Я получаю свою сухую пленку в рулонах — по-видимому, она также поставляется в предварительно нарезанных листах, я их не использовал, но, как сообщается, они либо маркированы, либо упакованы, чтобы вы знали, какая сторона какая — я не использовал это, поэтому я понятия не имею, как это работает.

Я покупаю свою сухую пленку у местного (Новая Зеландия) поставщика электроники, который намного дороже, чем дешевая покупка в Китае, это примерно в 3 раза дороже, но с 15-метровым рулоном мне хватает на очень долгое время, а покупать дешевый материал не имеет смысла. Не стоит усугублять, за эту цену я получаю действительно качественный продукт. Что касается разных брендов, я пробовал несколько синих типов и, честно говоря, не вижу большой разницы в том, как они работают, большая разница, которую я видел, заключается в упаковке и в том, как даже пленка, дешевая материал имеет дефекты по толщине/ровности и может быть плохо упакован. Подозреваю, что это все одно и то же, только первое качество, секунды, качество заводской помойки и т. д.

Когда пластик на внутренней стороне завитка будет снят, пленка расслабится, и вы сможете положить ее на печатную плату – если положить ее медленно с одной стороны, она будет всасываться до капель воды почти так же это как наклеить защитную пленку на телефон – главное, чтобы не было пузырьков, пыли и тому подобного.

Не снимайте второй пластиковый слой, пока пленка не будет экспонирована.

Прикатите его валиком, можно использовать ракель или что-то подобное, я использую то, что есть под рукой. Я делаю эту операцию на куске толстой карты, на следующем этапе карта пройдет через ламинатор с платой.

Затем я положил лист обычной бумаги для принтера вокруг карты и платы – сухая пленка прилипает к карте и удерживает там плату – лист бумаги для принтера выравнивает температуру и защищает ламинатор от застревания синей грязи к этому.

Я модифицировал свой ламинатор, немного приоткрыв выходной паз, чтобы ничего не касалось сэндвича с печатной платой, когда он выходит – если это произойдет, на сухой пленке появятся выбоины. Кусок карты сзади выводит сэндвич с печатной платой, ничего не касаясь.

Пропускаю через ламинатор 2-4 раза, каждый раз переворачивая, хочу, чтобы сухая пленка приклеилась к плате, но не хочу ряби от жары – дважды через ламинатор надежнее чем в четыре раза. Без бумаги снаружи он может очень легко перегреться и сморщиться.

Без бумаги снаружи он может очень легко перегреться и сморщиться.

Затем я срезаю его с карты острым лезвием.

Сделанные ранее диапозитивы кладутся на лист стекла печатной стороной вверх, а плата кладется пленочной стороной вниз – таким образом, они оказываются лицевыми сторонами друг к другу. Я использую здесь старый контактный принтер, но два листа стекла с зажимами-бульдогами работают нормально — нужно только убедиться, что они плотно прижаты друг к другу и не могут двигаться.

Самодельный блок УФ-облучения — это просто УФ-светодиодные ленты с таймером, я считаю, что 90-секундная экспозиция на расстоянии около 3 дюймов работает для меня, но, скорее всего, она будет разной для каждой установки, это то, что у вас есть выработать путем тестирования.

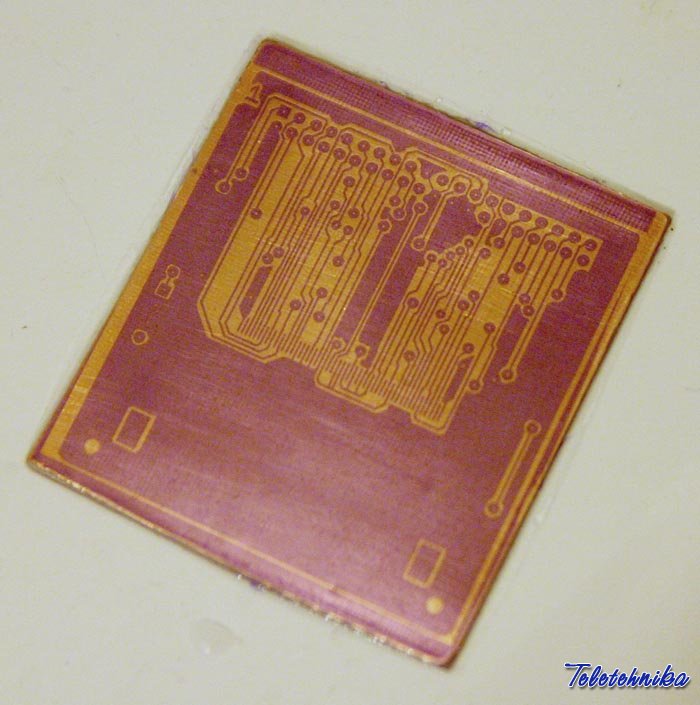

После экспонирования вы должны увидеть разницу в цвете экспонируемых битов. (открытые части становятся темно-синими).

Я снова делаю процедуру с липкой лентой, чтобы удалить верхний слой пластика после экспонирования. Приклейте, а затем отогните назад параллельно поверхности (поперек, а не вверх). Если вы удалите второй пластиковый слой до этого этапа, работать с ним будет очень тяжело.

Приклейте, а затем отогните назад параллельно поверхности (поперек, а не вверх). Если вы удалите второй пластиковый слой до этого этапа, работать с ним будет очень тяжело.

Проявитель, который я использую, это стиральная сода из продуктового магазина, из секции для стирки, я использую примерно столовую ложку на пол-литра (пинту) теплой воды… ish. Это не точно, я не измеряю. а теплый просто означает теплый на ощупь.

Я даю печатной плате отмокнуть в течение минуты или около того, затем вынимаю ее и аккуратно прочесываю синтетической щеткой с тонкой щетиной, которую я использую только для этой цели – после пары таких взмахов неэкспонированная пленка смыть. Я тщательно чищу его, чтобы удалить всю нежелательную пленку.

Некоторые люди рекомендуют просто замачивать его и покачивать лоток, я обнаружил, что это увеличивает риск потери следов, которые я хотел сохранить. Кроме того, я нетерпелив по своей природе, поэтому, если я могу сделать это быстрее, я сделаю это.

ВАЖНО;

Не избавляйтесь от проявителя стиральной соды, скоро мы снова будем его использовать.

Когда я разработал печатную плату и доволен тем, как она выглядит (все ненужные части удалены, ни одна из нужных частей не удалена), я нейтрализую ее, то есть помещаю ее в поддон с холодной водопроводной водой, несколько капель лимонного сока, добавленных на минуту или около того, прежде чем правильно (и осторожно) вымыть его в холодной воде. Это нейтрализует щелочную стиральную соду, а затем смывает поверхность.

Затем я даю ему полностью высохнуть в течение ночи, а затем снова помещаю его в блок УФ-облучения на 3-4-кратную экспозицию, чтобы обеспечить максимальную твердость травильного резиста. Затем я визуально осматриваю печатную плату, чтобы убедиться в отсутствии дефектов. Если остались какие-либо следы резиста, которые мне не нужны, я соскребу их или, в случае тонкой пленки, аккуратно сотру ее. так же, как когда я чистил печатную плату (конечно, перед повторной тщательной мойкой).

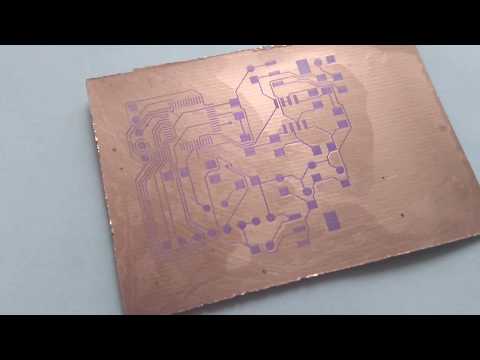

Когда вы впервые помещаете печатную плату в травитель, оставьте ее на 30 секунд или минуту, прежде чем снова вытащить ее — любой резист травления, который вы пропустили, будет блестящим, и везде, где травитель непосредственно коснулся меди, потускнеет и изменится. цвет. Если есть какие-либо блестящие кусочки, вам нужно вымыть печатную плату, а затем очистить или почистить блестящие кусочки, чтобы избавиться от них.

Я использую хлорное железо в качестве травителя, я пробовал несколько других средств, но нашел, что это самый удобный и безопасный травитель для моего использования. Я раскачиваю лоток до тех пор, пока не смогу пролить свет на печатную плату сзади — это занимает довольно много времени, что нормально, так как слишком быстрое травление тоже не идеально.

У меня есть небольшой стеклянный лоток с травителем, а затем гораздо больший лоток с горячей водой, в которой находится травитель, а также сдерживание разливов (разливы травителя — это плохо).

Когда я счастлив, что вся медь, которую я хочу, исчезла, я удаляю печатную плату, а затем кладу ее обратно в лоток для стиральной соды, это нейтрализует железо (и производит целую кучу коричневой грязи), но это также смягчит травильный резист — я оставляю печатную плату в стиральной соде примерно на час, а затем промываю печатную плату в очень горячей воде, это должно удалить почти весь травильный резист (он сморщивается, как вы можете видеть выше). ), все, что осталось, можно стереть губкой или стальной мочалкой.

Следующим этапом является проверка отсутствия коротких замыканий на плате с помощью функции непрерывности на моем мультиметре и звукового сигнала — прямо над серым (отрицательным) щупом вы можете увидеть перемычку на правой стороне платы. квадрат – я соскоблил его скальпелем.

Далее сверление отверстий. Затем я использую смесь канифоли и метилового спирта, чтобы покрыть доски перед тем, как нагреть их с помощью тепловой пушки (200°C или 380f), чтобы канифоль расплавилась на медь — это защищает медь от коррозии, это также полезно в качестве флюс для пайки.

Связано это, по всей видимости, с отсутствием отечественной литературы, описывающей технологию изготовления и особенности разработки подобных плат. Кроме того, сказывается отсутствие современного ГОСТа, определяющего критерии их проектирования, изготовления и контроля.

Связано это, по всей видимости, с отсутствием отечественной литературы, описывающей технологию изготовления и особенности разработки подобных плат. Кроме того, сказывается отсутствие современного ГОСТа, определяющего критерии их проектирования, изготовления и контроля.

Но имеется ряд важных дополнений. Рассмотрим их.

Но имеется ряд важных дополнений. Рассмотрим их.

Для укрепления этого места применяют специальные утолщения гибкой части («наплывы» или «валики»), выполненные мягким текучим клейким материалом. Для этих целей используются такие материалы, как гибкие эпоксидные адгезивы, акриловые адгезивы, силикон (RTV) или полисульфид. Однако для некоторых приложений необходимо принимать во внимание следующее: эти материалы могут являться потенциальным источником выделения газов.

Для укрепления этого места применяют специальные утолщения гибкой части («наплывы» или «валики»), выполненные мягким текучим клейким материалом. Для этих целей используются такие материалы, как гибкие эпоксидные адгезивы, акриловые адгезивы, силикон (RTV) или полисульфид. Однако для некоторых приложений необходимо принимать во внимание следующее: эти материалы могут являться потенциальным источником выделения газов.

табл. 1).

табл. 1). Для динамических приложений важно соблюдать баланс механических свойств между проводящими слоями и защитной пленкой.

Для динамических приложений важно соблюдать баланс механических свойств между проводящими слоями и защитной пленкой. Трещины в защитном покрытии будут распространяться по поверхности контактных площадок и приводить к разрушению медных проводников.

Трещины в защитном покрытии будут распространяться по поверхности контактных площадок и приводить к разрушению медных проводников.

com/pcb-manufacturing-process/

com/pcb-manufacturing-process/