Позитивный фоторезист. Виды фоторезиста.

ПОЗИТИВНЫЕ И НЕГАТИВНЫЕ ФОТОРЕЗИСТЫ

Фоторезисты — это светочувствительные материалы с изменяющейся по действием света растворимостью, устойчивые к воздействию травителей и применяемые для переноса изображения на подложку.

Фоторезисты являются многокомпонентными мономерно-полимерными материалами, в состав которых входят: светочувствительные (поливинилциннаматы — в негативные фоторезисты и нафтохинондиазиды — в позитивные) и пленкообразующие (чаще всего это различные фенолформальдегид-ные смолы, резольные и новолачные смолы) вещества, а также растворители (кетоны, ароматические углеводороды, спирты, диоксан, циклогексан, диметилформамид и др.).

В процессе фотолитографии фоторезисты выполняют две функции: с одной стороны, являясь светочувствительными материалами, они позволяют создавать рельеф рисунка элементов, а с другой, обладая резистивными свойствами, защищают технологический слой при трав-лении.

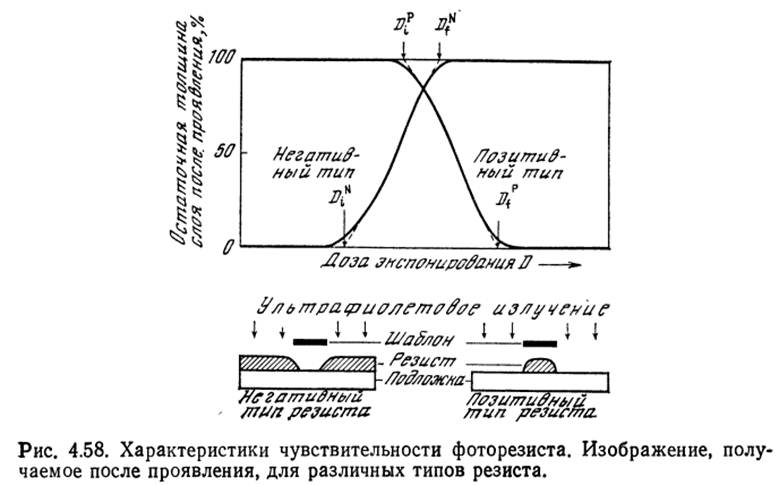

Как уже отмечалось, рельеф образуется в результате того, то под действием актиничного излучения, падающего через фотошаблон на определенные участки слоя фоторезиста, он изменяет свои первоначальные свойства. Для большинства фоторезистов актиничным является ультрафиолетовое излучение..

В основе создания рельефа в пленке негативных фоторезистов лежит использование фотохимической реакции фотоприсоединения — фотополимеризацш, а в пленке позитивных фоторезистов — реакции фоторазложения — фотолиза.

При фотополимеризации происходит поперечная сшивк; молекул полимера, в результате чего они укрупняются. Поел* экспонирования под действием актиничного излучения изменяется структура молекул полимера, они становятся трехмерными и их химическая стойкость увеличивается.

Многие полимерные вещества, из которых изготовляю: фоторезисты, содержат функциональные группы, поглощающие свет в ультрафиолетовой области спектра. Собственная светочувствительность полимера при введении в него специальные добавок — стабилизаторов и сенсибилизаторов* может изменяться в широких пределах. Одна и та же добавка для различных полимеров может служить и стабилизатором и сенсибилизатором. Объясняется это тем, что эффект действия добавок определяется не только их химическим составом, но и энергетическим взаимодействием с исходным полимером.

В зависимости от характера протекающих в фоторезисте фотохимических реакций определяется и тин фоторезиста — позитивный или негативный.

Негативные фоторезисты под действием актиничного излучения образуют защищенные участки рельефа. После термообработки — задубливания — в результате реакции фотополимеризации освещенные при экспонировании участки не растворяются в проявителе и остаются на поверх-ности подложки. При этом рельеф представляет собой негатив-ное изображение элементов фотошаблона.

и коричной кислоты С 6 Н 5 —СН = СН—СООН. Эти составы называют поливинилциннаматами (ПВЦ) и их формула имеет вид R 1 — n , где R 1 — макромолекула поливинилового спирта, содержащая большое количество атомов; R 2 — светочувствительные циннамоильные группы, представ-ляющие собой продукты коричной кислоты.

Молекулы ПВЦ представляют собой длинные спирали, состоящие из десятков тысяч атомов (молекулярная масса до 200 тыс. ед.). При поглощении фотонов ультрафиолетового излучения в результате фотохимической реакции фотополимеризации происходит разрыв слабой двойной связи — С = С -циннамоильной группы и образовавшиеся свободные связи сшивают молекулы полимера в химически стойкую трехмерную структуру.

В зависимости от способов получения и свойств исходных продуктов фоторезисты на основе ПВЦ могут обладать различными характеристиками по светочувствительности, разрешающей способности, кислотостойкое и др.

Фоторезисты на основе ПВЦ представляют собой белый порошок, растворяющийся в органических растворителях (смесях толуола с хлорбензолом, ацетата этиленгликоля с метаксилолом и др.). Проявителями для этих фоторезистов служит трихлорэтилен или его смесь с изопропиловым спиртом. Время проявления 0,5 — 1 мин. Фоторезисты на основе ПВЦ имеют удовлетворительную кислотостойкость: они не выдерживают воздействия концентрированной плавиковой кислоты, но устойчивы к травителям с небольшим ее содержанием.

Повышенной кислотостойкостью обладают негативные фоторезисты на основе изопропилового каучука, циклокаучука и других каучуков с различными добавками. Так как сами каучуки не являются светочувствительными веществами, в состав фоторезистов вводят светочувствительные диазосоединения — сенсибилизаторы. Под действием света молекула диазосоединения разлагается с потерей молекулы азота, образуя новые вещества — нитрены, которые вступают в реакцию с макромолекулами каучука. В результате образуется стойкая трехмерная структура. Растворителем для таких фоторезистов служит смесь ксилола с толуолом, а в качестве проявителей используются составы на основе ксилола^ толуола, уайт-спирита.

Примерами негативных фоторезистов являются ФН-11, ФН-11К, ФН-4ТВ, ФН-ЗТ и ФН-106.

Негативные фоторезисты чувствительны к ультрафиолетовому излучению в диапазоне длин волн 260 — 320 нм. При добавлении стабилизаторов светочувствительность увеличивается в 100 — 300 раз. Разрешающая способность негативных фоторезистов 100 — 300 лин/мм при толщине слоя от 0,3 до 0,5 мкм. Современные негативные фоторезисты обеспечивают формирование микроизображений с шириной линий 2 —¦ 3 мкм.

Позитивные фоторезисты, наоборот, передают один к одному рисунок фотошаблона, т.е. рельеф повторяет конфигурацию его непрозрачных элементов. Актиничное излучение так изменяет свойства позитивного фоторезиста, что при обработке в проявителе экспонированные участки слоя разрушаются и вымываются. В позитивных фоторезистах при освещении происходит расп

Фоторезисты. Позитивный фоторезист.

resist ) — полимерный светочувствительный материал . Наносится на обрабатываемый материал в процессе фотолитографии или фотогравировки с целью получить соответствующее фотошаблону расположение окон для доступа травящих или иных веществ к поверхности обрабатываемого материала.Экспонирование производится в ультрафиолетовом диапазоне спектра (фотолитография), электронным лучом (электронно-лучевая литография) или мягким рентгеновским излучением (рентгеновская литография). Воздействие либо разрушает полимер (позитивный фоторезист ), или, наоборот, вызывает его полимеризацию и понижает его растворимость в специальном растворителе (негативный фоторезист ). При последующей обработке происходит травление в «окнах», образованных засвеченными (позитивный фоторезист) или незасвеченными (негативный фоторезист) участками полимера.

Разрешающая способность фоторезиста определяется как максимальное количество минимальных элементов на единице длины (1мм). R=L/2l, где L — длина участка, мм; l — ширина элемента, мм. Разрешающая способность позитивного фоторезиста считается более высокой, что определило его более широкое использование.

Различают два основных типа фоторезистов, используемых при производстве печатных плат : Сухой пленочный фоторезист (СПФ) и аэрозольный «POSITIV». СПФ получил более широкое распространение в производстве, так как обеспечивает равномерный слой. Представляет собой 3-х слойный «бутерброд» — два слоя защитной пленки, между ними — слой фоторезиста. К обрабатываемому материалу приклеивается при помощи ламинатора. Одним из крупнейших производителей СПФ является компания DuPont (США). Выпуская СПФ под торговым названием Riston, в рулонах по 152 м.

Типичные фоторезисты

В качестве фоторезистов, чувствительных к видимому свету часто применяются:

- Позитивные — сульфо-эфиры ортонафтохинондиазида в качестве светочувствительного вещества и новолачные, феноло- или крезолоформальдегидные смолы в качестве пленкообразователя.

- Негативные — циклоолефиновые каучуки, использующие в качестве сшивающих агентов диазиды; слои поливинилового спирта с солями хромовых кислот или эфирами коричной кислоты; поливинилциннамат.

Для работы с дальним ультрафиолетом применяются:

- Позитивные — сенсибилизированные полиметакрилаты и арилсульфоэфиры, использующие фенольные смолы

- Негативные — галогенированные полистиролы, диазиды с феноло-формальдегидными смолами

Также используются фоторезисты с химическим усилением скрытого изображения, состоящие из светочувствительных ониевых солей и эфиров нафтоловых резольных смол, в которых происходят химические реакции под действием солей.

Для регистрации электронных, рентгеновских и ионных потоков используются:

- Позитивные — производные полиметакрилатов, полиалкиленкетонов и др.

- Негативные — полимеры производных метакрилата, бутадиена и др.

Литература

- Фотолитография и оптика, М. Берлин, 1974; Мазель Е. З., Пресс Ф. П., Планарная технология кремниевых приборов, М., 1974

- У. Моро. Микролитография. В 2-х ч. М., Мир, 1990.

- БСЭ, статья «Фоторезист»

- Валиев К. А., Раков А. А., Физические основы субмикронной литографии в микроэлектронике, M., 1984;

- Светочувствительные полимерные материалы, под ред. А. В. Ельцова, Л., 1985. Г. К. Селиванов.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Введение

Фоторезист — полимерный светочувствительный материал. Наносится на обрабатываемый материал в процессе фотолитографии или фотогравировки с целью получить соответствующее фотошаблону расположение окон для доступа травящих или иных веществ к поверхности обрабатываемого материала.

Литография является одним из основных процессов полупроводникового производства, который заключается в формировании рельефа в диэлектрических и металлических пленках, нанесенных на поверхность полупроводящей пластины. Ее применяют для селективного удаления пленки двуокиси кремния над теми участками пластин, где должны быть созданы диффузионные структуры.

В основе литографии лежит использование материалов, называемых резистами, которые наносят на поверхность пластины для образования маски — тонкой защитной пленки нужной конфигурации.

Фоторезисты подразделяют на негативные и позитивные. Негатавные резисты под действием света образуют нерастворимый участки рисунка на поверхности пластины и после проявления остаются на ее поверхности. Позитивные фоторезисты, наоборот, под действием света образуют растворимые участки, при этом рисунок оригинала точно повторяется на поверхности пластины. Выбор фоторезиста зависит от используемого травителя и требований, предъявляемых к изделию.

Точность выполнения фотолитографических рисунков при этом находится в пределах десятых долей микрона. Предъявляют высокие требования к точности получаемых изображений, а также к качеству маскирующего слоя(отсутствие проколов в фотомаске и, соответственно, диоксиде кремния).

Цель данной работы: рассмотреть и определить достоинства и недостатки разных видов фоторезиста, а так же выбрать наиболее оптимальный по адгезивным свойствам, светочувствительности, разрешающей способности, термо- и плазмостойкости, стойкости к воздействию химреактивов.

фоторезист химический экспонирование покрытие

1. Литературный обзор

1.1 Исследование видов фоторезиста

Фоторезисты (ФР) — светочувствительные и устойчивые к воздействию агрессивных сред (кислот, щелочей) вещества, предназначенные для соз

«Ставим» процесс на пленочном фоторезисте ( глава І, теория)

Другие статьи цикла

II. Оборудование

III. Процесс

IV. Калибровка

Эта статья открывает давно обещанный цикл статей об изготовлении печатных плат с помощью сухого пленочного фоторезиста. В отличие от предыдущих моих публикаций на эту тему, я постараюсь описать процесс максимально подробно, не полагаясь на наличие какого-либо опыта работы с фоторезистом. Иначе говоря, я постараюсь описать процесс настолько подробно, что бы любой желающий его освоить, мог сделать это с минимальными затратами усилий (но не денег 🙂 ). Должен заранее предупредить, что описанный процесс не самый простой и не самый доступный (с финансовой точки зрения) из возможных, поскольку это не «учебно-тренировочный», а реально применяющийся мной процесс. Главная цель, которая ставилась при отработке этого процесса — максимальная повторяемость результата.

Итак эта часть посвящена теории. Я бы охотно опустил эту часть, но, увы, условия у всех разные, насколько бы подробно не был описан процесс, его придется адаптировать. Делать это без понимания происходящего практически не реально.

Если рассмотреть процесс изготовления платы (точнее, проводников на ней) в самом общем виде, то все сводится к трем этапам — нанесение рисунка проводников каким-либо веществом устойчивым к травящему раствору, собственно травления и снятие защитного вещества. Процесс нанесения рисунка имеет одну особенность — заранее подготовленную разводку (хоть на листочке бумаги, хоть в CAD-е) надо каким-либо образом перенести на фольгу в виде защитного покрытия. Это можно сделать вручную (кто-то еще помнить тушь «Кальмаар»?), непосредственно перенося тонер на фольгу (ЛУТ) или воспользоваться каким-либо видом фоторезиста. Суть всех фоторезистов сводится к одному — на фоторезист экспонируется фотошаблон с рисунком платы в результате чего фоторезист приобретает различные свойства на засвеченных и не засвеченных участках. Собственно, вариантов изменения два: а) в слое фоторезиста под действием света разрушаются химические связи и б) в слое фоторезиста под действием света устанавливаются химические связи, иначе говоря, на участках, куда попал свет фоторезист полимеризуется. Эта разница в реакции на свет обуславливает то, какой фотошаблон нужно использовать. В варианте а) используется позитивный фотошаблон, на котором дорожки напечатаны черным (они защищают фоторезист на этих участках предотвращая разрушение связей). В варианте б) используется негативный фотошаблон, на котором черными являются те участки, которые впоследствии будут вытравлены, а прозрачные участки превратятся в дорожки и полигоны готовой платы. По этой разнице в фотошаблонах фоторезисты типа а) называют позитивными, а фоторезисты типа б) — негативными. Сухой пленочный фоторезист, о котором речь пойдет далее, относится к негативным

Важное уточнение: в силу особенностей процессов происходящих в фоторезистов во время экспозиции, он обладает избирательностью к длине волны падающего излучения. Иначе говоря, изменение свойств под действием света возможно только в том случае, когда в падающем потоке света имеется свет с определенной длиной волны. С практической точки зрения этот факт нужно учитывать, поскольку источник света применяемый в процессе экспозиции, должен иметь максимум спекта излучаения как можно более близкий к этой длине волны. К счастю избирательность фоторезиста не настолько остро выражена, что бы сделать точное совпадение спектра лампы и пика чувствительности фоторезиста обязательным. На практике достаточно, что бы максимум спектра излучания лампы и максимум чувствительности фоторезиста были расположены поблизости. Невыполнение этого условия ведет к росту времени экспозиции вплоть до невозможности получения рисунка за разумное время. Замечу, что все используемые в любительской практике фоторезисты имеют пик чувствительности в УФ области, хотя и в разных ее частях, в зависимости от типа и марки фоторезиста.

Разные фоторезисты продаются в разной виде и в разной степени готовности к употреблению. Позитивные фоторезисты чаще всего продаются в жидком виде или уже нанесенными на стеклотекстолит (в англоязычной литературе их, обычно, называют presensitized board). Негативные фоторезисты чаще всего встречаются в виде сухих пленок (отсюда, собственно, и название). В любительских условиях пленка удобнее жидкого фоторезиста, но платы с уже нанесенным фоторезистом еще удобнее. Впрочем, у позитивных фоторезистов есть свои особенности, которые сводят на нет преимущества стеклотекстолита с нанесенным фоторезистом. В частности, довольно агрессивная химия (каустическая сода) применяющаяся при проявке и сдвинутый в сторону более коротких длин волн пик чувствительности, из-за которого применение наиболее доступных источников УФ (люминисцентных ламп) становится крайне неудобным.

Сухой пленочный фоторезист поставляется в виде свернутой в рулон пленки (как не сложно догадаться) шириной около 30см (и длиной насколько денег хватит 🙂 ). Пленка имеет три слоя — транспортную основу (полиэтилен, мягкая, относительно толстая, слегка мутноватая на просвет, легко растягивающаяся пленка), собственно фоторезист и защитную пленку (лавсан, тонкая, твердая, идеально прозрачная пленка). Транспортная основа нужна только для транспортировки пленки и перед нанесением фоторезиста на заготовку снимается. Защитная пленка остается на фоторезисте в процессе экспозици и снимается только перед проявкой.

Поскольку фоторезист у нас отдельно, а стеклотекстолит отдельно, прежде чем заготовку можно будет экспонировать, фоторезист необходимо нанести на плату. Существует несколько различных способов нанесения фоторезиста применяемых в любительских условиях. Каждый из них имеет свои достоинства и недостатки, но большинство из них достаточно далеко отходят от режима нанесения фоторезиста предусмотренного производителями фоторезиста — накатывание горячими валами под давлением. В итоге не всегда удается добиться надежной адгезии фоторезиста к меди, что приводит подтравливанию дорожек. Применение способа нанесения максимально приближенного к промышленному дает значительно более качественный результат. Второй проблемой, которая непосредственно связана с этой, является подготовка стеклотекстолита к нанесению фоторезиста. Традиционно применяемая в любительской практике зачистка мелкой наждачной бумагой приводит к неплотному прилеганию фоторезиста и, как следствие, к подтравливанию или перетравливанию дорожек. К счастью эта проблема достаточно просто решается отказом от использования наждачной бумаги и переходом к использованию мягких абразивов в

составе моющих средств.

Рассмотрим более детально процесс экспозиции, то есть формирование изображения на фоторезисте. Существует два различных способа формирования изображения, проэкционный и контактный. Проэкционный способ, как не сложно догадаться, использует проектор, то есть оптическую систему, проектирует изображение на фотошаблоне на фоторезист. При проэкционном способе фотошаблон может отличаться (и зачастую отличается) от требуемого размера изображения. Для контактного способа применяются фотошаблоны в точности соответствующего размера, а сам фотошаблон непосредственно накладывается (контактирует, отсюда, собственно, и название метода) с фоторезистом. На приведенном ниже рисунке изображен в разрезе «бутерброд» из фотошаблона, фоторезиста и заготовки платы.

Показанная ситуация является идеальной с точки зрения засветки фоторезиста, УФ излучение представляет собой поток паралленьных лучей и падает строго перпендикулярно поверхности фотошаблона. На практике картина выглядит несколько иначе:

Как не сложно заметить, имеет место засветка под рисунок фотошаблона обусловленная множеством факторов — дифракцией, неплотностью прилегания фотошаблона, вполне заметной толщиной самого фоторезиста и защитной пленки на нем, наконец, непараллельностью лучей в самом потоке УФ. Все эти факторы необходимо учитывать и по возможности компенсировать или устранять. Неплотность прилегания фотошаблона устраняется усилением прижима или применением вакуумного прижима. Рисунок на фотошаблоне располагается на той его стороне, которая ложится на фоторезист, для чего фотошаблон делается в зеркальном отображении по сравнению с рисунком платы. Для устранения или ослабления влияния остальных факторов (кроме дифракции, она, увы, может быть устранена, в данном случае, только если толщина фоторезиста и защитной пленки будет равна нулю), необходимо получить поток излучения с максимально возможной параллельностью лучей. На практике в любительских условиях этого можно достичь двумя способами — применением специальных конструкций отражателей + фильтрацией расходящихся лучей (весьма подробно об подобных конструкциях рассказано в статье, линк на которую расположен тут) или просто отнесением ламп на максимально возможное расстояние. Второй способ проще в реализации, но приводит к существенной потере мощности излучения. Впрочем, даже при расстояниях в 1 метр (чего вполне достаточно) и применении нескольких ламп, время экспозиции остается вполне приемлемым (в пределах нескольких минут).

Вторая, не менее существенная проблема заключается в том, что фотошаблон у нас далеко не идеальный. Это приводит к тому, что при длительной экспозиции фоторезист начинает засвечиваться и там где не должен. Для решения этой проблемы используется так называемое дубление фоторезиста после проявки. В любительских условиях это делается повторной экспозицией заготовки после проявки (уже без фотошаблона) в течении времени в несколько раз превышающего длительность первой экспозиции.

Следующий, не менее важный этап в нанесении рисунка это проявка. Как я уже писал выше, проявка делается в щелочных растворах. Для сухого пленочного фоторезиста в промышленности применяется слабый раствор кальцинированной соды. В любительских условиях вместо него также применяется раствор силикатного клея (жидкого стекла). Считается, что раствор силикатного клея более толерантен к передержкам в процессе проявки. В процессе проявки незасвеченный фоторезист растворятся и открывает те участки платы, которые будут вытравлены. Основная проблема на этом этапе — неполная проявка или неполное вымывание незасвеченного фоторезиста. Проблема усугубляется тем, что остатки фоторезиста практически прозрачны и обнаружить их визуально крайне сложно. Абсолютно надежного метода решения этой проблемы нет, но ее можно свести практически в ноль тщательным подбором режимов проявки.

Надеюсь это краткое теоретическое вступление позволит получить общее представление о процессе и проблемах с которыми приходится сталкиваться во время его использования. В следующей статье этого цикла речь пойдет о необходимых материалах и оборудовании.

Фоторезисты. Позитивные и негативные фоторезисты.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Введение

Фоторезист — полимерный светочувствительный материал. Наносится на обрабатываемый материал в процессе фотолитографии или фотогравировки с целью получить соответствующее фотошаблону расположение окон для доступа травящих или иных веществ к поверхности обрабатываемого материала.

Литография является одним из основных процессов полупроводникового производства, который заключается в формировании рельефа в диэлектрических и металлических пленках, нанесенных на поверхность полупроводящей пластины. Ее применяют для селективного удаления пленки двуокиси кремния над теми участками пластин, где должны быть созданы диффузионные структуры.

В основе литографии лежит использование материалов, называемых резистами, которые наносят на поверхность пластины для образования маски — тонкой защитной пленки нужной конфигурации.

Фоторезисты подразделяют на негативные и позитивные. Негатавные резисты под действием света образуют нерастворимый участки рисунка на поверхности пластины и после проявления остаются на ее поверхности. Позитивные фоторезисты, наоборот, под действием света образуют растворимые участки, при этом рисунок оригинала точно повторяется на поверхности пластины. Выбор фоторезиста зависит от используемого травителя и требований, предъявляемых к изделию.

Точность выполнения фотолитографических рисунков при этом находится в пределах десятых долей микрона. Предъявляют высокие требования к точности получаемых изображений, а также к качеству маскирующего слоя(отсутствие проколов в фотомаске и, соответственно, диоксиде кремния).

Цель данной работы: рассмотреть и определить достоинства и недостатки разных видов фоторезиста, а так же выбрать наиболее оптимальный по адгезивным свойствам, светочувствительности, разрешающей способности, термо- и плазмостойкости, стойкости к воздействию химреактивов.

фоторезист химический экспонирование покрытие

1. Литературный обзор

1.1 Исследование видов фоторезиста

Фоторезисты (ФР) — светочувствительные и устойчивые к воздействию агрессивных сред (кислот, щелочей) вещества, предназначенные для создания защитного рельефа требуемой конфигурации от последующего воздействия химических, физических, электрохимических и прочих агрессивных сред. Защитный рельеф образуется в результате того, что под действием света, падающего на определенные участки фоторезистивного слоя, последние изменяют свои физико-химические свойства.

В зависимости от механизма протекающих в фоторезисте реакций, особенностей, и изменения его свойств, фоторезисты делят на негативные и позитивные. При облучении негативного фоторезиста через фотошаблон (позитив) в нем протекают процессы, приводящие к потере растворимости, а точнее полимеризации, в результате чего после обработки в соответствующих растворителях (проявителях) удаляются только необлученные участки, расположенные под непрозрачными элементами фотошаблона, и на подложке образуется защитный рельеф, повторяющий негативное изображение фотошаблона.

Негативные фоторезисты, как правило, обладают более высокой адгезией по сравнению с позитивными, и более устойчивы к травлению. В качестве основной составляющей поливинилциннамат, который получают этерификацией поливинилового спирта.

Рисунок 1.1 — Наглядное изменение свойств негативного фоторезиста после экспонирования

В позитивных фоторезистах под действием света протекают фотохимические реакции, приводящие, наоборот, к усилению растворимости в соответствующих проявителях. В результате чего удаляются (вымываются) только облученные участки фоторезиста и защитный рельеф повторяет позитивное изображение фотошаблона.

Такие фоторезисты, как правило, позволяют получать более высокие разрешения нежели негативные, но стоят дороже. Позитивные фоторезисты чаще всего синтезируются на основе нафтохинондиазидов.

Рисунок 1.2 — Наглядное изменение свойств позитивного фоторезиста после экспонирования

Так же существует и более новый вид фоторезистов, такой как обратимые.

Обратимые фоторезисты — это особые фоторезисты, которые после экспонирования ведут себя как позитивные, но могут быть «обращены» посредством термической обработки и последующего экспонирования всего фоторезиста (уже без фотошаблона) ультрафиолетовым излучением. В этом случае, после проявления такие резисты будут вести себя уже как негативные. Основное отличие рисунков полученных таким образом от простого использования позитивного резиста заключается в наклоне стенок фоторезиста; в случае позитивного фоторезиста стенки наклонены наружу, что подходит для процесса травления, а при обращении рисунка фоторезиста, стенки наклонены внутрь, что является преимуществом при процессе обратной литографии.

К основным достоинствам фотолитографического процесса следует отнести: возможность получения пленочных и объемных компонентов ИМС весьма малых размеров (до долей микрона) практически любой конфигурации; универсальность метода (изготовление трафаретов для напыления пленок и сеткографии, селективное травление пленочных слоев, вытравливание «окон» в оксидных пленках для локальной

Фоторезисты. Позитивные и негативные фоторезисты

Фоторезисты

В качестве светочувствительных материалов в полупроводниковой промышленности применяют различные составы на основе органических веществ. Основное свойство такого состава — существенное изменение физикохимических свойств под действием облучения актиничным светом — объясняется фотохимическими реакциями между компонентами состава, в результате которых происходит в одних случаях сшивание молекул вещества в полимерные структуры, в других — разрушение межмолекулярных связей. В результате растворимость пленки такого вещества в проявителях специального состава изменяется таким образом, что в облученных местах пленка переходит для одних веществ из нерастворимого состояния в растворимое (позитивный ФР) или из растворимого в нерастворимое (негативный ФР) для других веществ.В пленке позитивного фоторезиста после проявления на облученных участках получаются окошки, для негативного фоторезиста картина будет обратной (негативной) — облученным участкам будет соответствовать нерастворенная пленка.

Позитивные фоторезисты чаще всего синтезируются на основе нафтохинондиазидов. Принцип действия этих фоторезистов заключается в замене (деструкции) диазогруппы на другие функциональные группы под действием света, в результате чего пленка фоторезиста приобретает растворимость в щелочных проявителях.

В негативных фоторезистах в качестве основной составляющей применяют поливинилциннамат, который получают этерификацией поливинилового спирта. Необлученный поливинилциннамат хорошо растворяется в органических растворителях: толуоле, хлорбензоле, смеси толуола с хлорбензолом и др. При облучении актиничным светом пленка поливинилциннамата переходит и нерастворимое соединение за счет образования трехмерной структуры молекул (из-за светочувствительной циннамоильной группы, содержащей двойную углеродную связь С=С, которая разрывается при облучении УФ светом и приводит к сшиванию молекул поливинилового спирта в трехмерную структуру).

Поливинилциннаматы чувствительны к ультрафиолетовой обмети спектра с длиной волны от 330 нм и меньше, но с помощью специальных сенсибиллизаторов граница чувствительности может быть существенно смещена в длинноволновую область спектра до 450 нм. Позитивные фоторезисты имеют длинноволновую границу ;сточувствительности в районе 460-480 нм,что снимает ряд требований к прозрачным материалам при конструировании аппаратуры для экспонирования. В частности, для экспонирования позитивного фоторезиста можно использовать обычную оптику, а не кварцевую. Это обстоятельство делает позитивный фоторезист более удобным для проекционной печати.

Основные требования, предъявляемые к фоторезистам, вытекают из технологических особенностей их применения.

Светочувствительные материалы должны образовывать однородные растворы заданной степени вязкости, с тем чтобы обеспечить равномерное нанесение сплошной тонкой (0,3 – 0,6 мкм)пленки, высыхающей достаточно быстро. Фоторезистивные составы не должны иметь механических нерастворенных включений (пыли) с размерами частиц более чем 0,1 — 0,2 мкм, в противном случае эти частицы образуют проколы в обработанной пленке фоторезиста.

Пленки фоторезистов должны иметь достаточно высокую адгезионную способность к подложкам и стойкость к травителям разного состава, сохраняя при травлении хорошую адгезию и обеспечивая травление рельефа на необходимую глубину, определяемую технологическим процессом изготовления основного изделия. Фоторезисты должны обеспечивать достаточно высокую разрешающую способность, а также воспроизводимую гравировку рельефа с минимальными поперечными размерами. Кроме того, к составам фоторезистов предъявляются требования стабильности их свойств во времени и от партии к партии.

В отечественной и зарубежной промышленности создано большое количество фоточувствительных материалов, отвечающих указанным выше требованиям. Основные фоторезисты, нашедшие наиболее широкое применение в промышленности, приведены и табл. 6.3.

Разрешающая способность приведенных фоторезистов

зависит от толщины пленки и при ее снижении до 0,2-0,3 мкм может достигать 1200-2000 лин/мм, что позволяет

фотогравировать структуры самых различных конфигураций с размерами

элементов структур до 1 мкм, и менее.

Изображения, полученные на фоторезистовых пленках, имеют более четкие границы, чем могут обеспечить фотоэмульсии высокой разрешающей способности. Это явление обусловлено тем, что по своей природе фоторезисты имеют молекулярную, а не зернистую структуру, характерную для всех фотоэмульсий на основе галоидных соединений серебра.

Однако следует помнить, что разрешающая способность фоторезиста определяется на проявленном рельефе, а разрешающая способность процесса фотолитографии в целом определяется после травления пленки на подложке. На разрешающую способность процесса в значительной степени оказывают влияние как условия экспонирования (время, освещенность), так и качество обработки пластин после экспонирования (время проявления, кислотостойкость ФР, время травления).

Под кислотостойкостью ФР понимается стойкость фоторезиста к воздействию агрессивных сред при выполнении операций травления, т. е. при получении рельефа на подложке. Для этой цели в фотолитографии на полупроводниковой пластине используются кислоты: азотная, плавиковая и др., при производстве фотошаблонов — как правило, соляная кислота.

Недостаточная кислотостойкость фоторезиста проявляется в следующем: фоторезист подтравливается на краях рельефа (что изменяет геометрические размеры рисунка), а также отслаивается от подложки при травлении или разрушается полностью (что является совершенно недопустимым).

Позитивные фоторезисты [Вегалаб-Викизона]

Проявление

Самым распространенным на сегодняшний день, к тому же и самым лучшим, является позитивный метод получения печатных форм (Печатных Плат), основанный на применения диазосоединений, Орто-НафтоХинонДиазидов (ОНХД). Фактически, все виды позитивных фоторезистов, это ничто иное, как ОНХД и отличаются друг от друга, только составом растворителей, количеством светочувствительной компоненты и пленкообразующего состава.

В результате воздействия актиничного потока излучения на Орто-НафтоХинонДиазидов через диапозитив в копировальном слое появляется скрытое изображение. На освещенных участках копировальный слой изменяет свои первоначальные физико-химические параметры, прежде всего, растворимость в слабых растворах щелочных агентов.

Перевод скрытого изображения в явное (получение копии на формном материале) происходит в результате удаления слоя с освещенных участков, т. е. проявления копий Проявление, как уже указывалось, проводится водно-щелочными растворами: продукты фотохимического разложения ОНХД — инденкарбоновые кислоты — взаимодействуют со щелочью с образованием водо-растворимой соли, которая при проявлении переходит в раствор.

Следует отметить, что во время экспонирования только часть ОНХД разрушается, а около 30% остается без изменения. При проявлении в щелочном растворе происходит реакция азосочетания исходного ОНХД с инденкарбоновой кислотой с образованием азокрасителя, что приводит к окрашиванию освещенных участков копии. В целом процесс проявления можно представить протекающим в 4 стадии: смачивание поверхности проявляющим раствором; диффузия раствора сквозь поры и трещины слоя, набухание слоя; ослабление адгезионной связи и отслаивание пленки от подложки; механическое удаление пленки.

Ввиду малых толщин копировального слоя все эти стадии проходят очень быстро. Смачивание является первым актом действия проявляющего раствора на освещенный слой. Хорошее смачивание обусловлено наличием карбоновых кислот и новолачных фенол-формальдегидных смол в пленке. По мере проникновения проявителя к подложке происходит набухание пленки, в процессе которого образуются водорастворимые соли карбоновых кислот, растворяется новолачная смола, образуются водорастворимые азокрасители между разрушенными и исходными диазокомпонентами и диспергируется пленка В связи о тем, что в состав пленки входят и щелоченерастворимые компоненты (эпоксидные смолы), полного химического растворения пленки не происходит. За счет отслаивания пленки от подложки и растворения отдельных составляющих диспергированные частички удаляются механическим воздействием.

Обычно в качестве проявляющих растворов используют 2-5%-ные растворы трехзамещенного фосфорнокислого натрия или 1-2%-ные растворы кремнекислого натрия. Могут быть использованы 0,2-0,5%-ные растворы едкого натра. Состав, концентрация и температура проявляющих растворов играют исключительно важную роль в процессе проявления. Хотя основное назначение проявления состоит в удалении освещенных участков копировального слоя, не менее важно, чтобы неосвещенные участки при этом не изменяли своих физико-химических свойств. А поскольку в состав пленок входят щелочерастворимые фенолформальдегидные смолы, то при проявлении происходит частичное разрушение слоя и на неосвещенных участках Степень этого разрушения зависит от перечисленных выше параметров проявляющих растворов, а также от времени (скорости) проявления щелочестойкости копировального слоя.

Для характеристики системы копировальный слой — проявитель удобно использовать два показателя: время проявления Тпр. освещенных участков и «избирательность проявления» W, определяемую отношением времени начала разрушения неосвещенных участков слоя Тн.р ко времени проявления:

W=Тн.р/Тпр.

Параметр «избирательность проявления» отражает степень критичности проявления и тем самым степень надежности технологического процесса. Чем больше W, тем меньше скажутся на качестве копий отклонения от условий протекания копировального процесса, тем меньше будет опасность возникновения потенциальных дефектов, тем надежнее система копировальный слой — проявитель. Кроме того, при неизменном составе слоя показатель W позволяет выбрать лучший проявитель и оптимальные режимы экспонирования и проявления. В табл 1 приведены значения W для некоторых проявляющих растворов.

| Проявитель | Время проявления, сек | Время начала разрушения неэкспонированного слоя, сек | W |

|---|---|---|---|

| Na2Si03 | 15 | 300 | 20 |

| Na3PO4 | 20 | 200 | 10 |

| NaOH | 10 | 90 | 9 |

Наиболее избирательно работает проявитель на метасиликате натрия (W = 20), остальные проявители не обеспечивают необходимого значения W. Если учесть, что реальное время проявления из-за большого формата пластин составляет 1,5-2 мин, то показатель W сокращается до 1-2,5, что свидетельствует о разрушении неэкспонированных участков слоя и снижении его защитных свойств. Одним из эффективных путей повышения избирательности проявления является термообработка копий после экспонирования, до проведения процесса проявления. Очевидно, что температура термообработки должна быть выбрана таким образом, чтобы на экспонированных участках не произошло разрушения инденкарбоновой кислоты. Экспериментально доказано, что термообработка после экспонирования сказывается на величине W, начиная с 90° С. При этом эффект зависит как от времени сушки, так и от температуры. В табл. 2 показано изменение величины W в зависимости от температуры термообработки.

| Проявитель | Время разрушения неэкспонированного слоя, сек, при температуре термообработки, С° | |||||

|---|---|---|---|---|---|---|

| 80 | 90 | 100 | 110 | 120 | ||

| Na2Si03 | 480 | 1320 | 1500 | 2880 | 3060 | |

| Na3PO4 | 360 | 1020 | 1080 | 1800 | 1980 | |

| NaOH | 180 | 600 | 900 | 1860 | 2040 | |

Как видно из табл. 2, термообработка при 90-110° С приводит к резкому увеличению избирательности проявления для всех проявляющих растворов за счет значительного увеличения W неэкспонированного слоя.

Для практического использования может быть рекомендована термообработка экспонированных копий при температуре 100-110° С. Время проявления и экспонирования взаимосвязаны и должны выбираться таким образом, чтобы обеспечить наибольшую разрешающую способность процесса. Очень эффективны смеси силиката натрия и едкого натрия. Концентрацию их и соотношение подбирают так, чтобы W составляла не менее 20.

Дефекты при изготовлении печатных форм на основе орто-нафтохинондиазидов и их устранение.

Несмотря на разнообразие технологических вариантов изготовления печатных форм с использованием копировального слоя на основе ОНХД, во всех случаях основной технологической операцией, определяющей качество печатных форм, является проявление, большинство дефектов форм связано с «недопроявлением» или с «перепроявлением» копий.

Состав композиций

Проблема создания светочувствительных композиций на основе ОНХД включает в себя подбор светочувствительных и пленкообразующих компонентов, обеспечивающих копировальному слою высокую интегральную и спектральную чувствительность.

Значительную разрешающую способность мелких растровых и штриховых элементов, а также необходимые сплошность пленок, адгезию к формным основам, механическую прочность и химическую стойкость.

ОНХД, будучи олигомерными соединениями, способны образовывать пленки из растворов в органических растворителях. Однако эти пленки неравномерны по толщине и не отвечают перечисленным выше требованиям. Поэтому ОНХД выполняют в композициях только функции светочувствительных составляющих.

Пленкообразующие составляющие композиций выбираются в соответствии со следующими требованиями: хорошей растворимостью в растворителях для ОНХД; совместимостью с ОНХД в большом диапазоне концентраций; легком удалении вместе с продуктами фотолиза ОНХД при проявлении копий.

Последнее условие ограничивает число пленкообразователей только полимерами, растворимыми в слабых растворах щелочей. В наибольшей степени перечисленным выше требованиям отвечают фенол-формальдегидные смолы. Они имеют линейное строение, поэтому термопластичны, хорошо растворяются во многих растворителях и обладают высокими пленкообразующими свойствами. Испытания новолачных смол СФ-010 (идитол), СФ-012 (новолак — 18) с ОНХД показали, что при введении их в копировальный раствор улучшаются пленкообразующие свойства раствора, равномерность и гомогенность пленок, кислотостойкость. Однако в связи с растворимостью новолачных смол в щелочных растворах копировальный слой становится очень чувствительным к воздействию проявителя и величине рН проявляющего раствора.

Одним из путей повышения химической стойкости является введение добавок, увеличивающих адгезию и гидро-фобность пленок. Хорошо известно, что фенол-формальдегидные смолы резольного типа содержат много свободных метилольных групп, чем обусловливается их высокая реакционная способность. Адгезия к металлу и склонность к образованию сетчатых трехмерных структур при температуре свыше 150| С. Введение резольной смолы СФ-340А, бакелитового лака, смолы «101» значительно повышает химическую стойкость светочувствительных пленок, однако их применение ограничено, так как большие концентрации ухудшают проявляемость копий.

Комплексом ценных свойств обладают пленки из растворов эпоксидных смол. Они отличаются значительной твердостью, исключительной адгезией к металлам, эластичностью, атмосферостойкостью, химической стойкостью, высокими электроизоляционными свойствами, устойчивостью к значительным колебаниям температур.

Наибольший интерес представляют лаки на основе высокомолекулярной эпоксидной смолы Э-05, лака ЭП-527 и ФЛ-5127, обладающие всеми перечисленными свойствами, но не требующие введения отвердителя в раствор и растворяющиеся в этилцеллозольве. Практика подтвердила целесообразность введения лаков ФЛ в светочувствительную композицию. При этом химическая стойкость копировального слоя и электроизоляционные свойства значительно повышаются, а проявляемость копий не ухудшается.

Интерес представляют высокомолекулярные полимеры поливинилбутираль и дифлон. Поливинилбутираль обладает хорошими оптическими свойствами (прозрачностью, бесцветностью, светостойкостью), высокой адгезией к металлам. При повышенных температурах поливинилбутираль способен взаимодействовать с резольными составляющими копировального слоя, значительно повышая защитные свойства последнего и гидрофобность. Пленки дифлона отличаются высокой оптической прозрачностью, устойчивостью к действию УФ-лучей, низкой гигроскопичностью, повышенной ударопрочностью, прочностью на изгиб.

Все перечисленные выше полимеры и олигомеры отвечают требованиям, предъявляемым к пленкообразующим составляющим композиций. Однако в связи с повышенной щелочестойкостью они являются взаимозаменяемыми добавками, вводимыми в светочувствительный раствор в ограниченном количестве для улучшения технологических свойств копировального слоя. Основными компонентами известных отечественных и зарубежных растворов являются светочувствительные ОНХД и пленкообразующие новолачные смолы. В целом соотношение концентраций светочувствительных и всех пленкообразующих составляющих колеблется от 1 : 1,25 до 1 : 2,5.

Таким образом, светочувствительные растворы на основе ОНХД представляют собой многокомпонентные мономерно-полимерные системы, компоненты которых несут четкую, функциональную нагрузку — с одной стороны, с другой стороны — они взаимосвязаны и только в комплексе обеспечивают необходимые параметры светочувствительных слоев.

Формирование светочувствительного слоя

Процесс пленкообразования, условия формирования пленки светочувствительного слоя оказывают существенное влияние на свойства слоя; адгезию к подложке, механическую прочность, химическую стойкость, проявляемость, стабильность показателей во времени. Нанесение слоя является лишь первой стадией формирования пленки и состоит из смачивания поверхности металла-подложки, распределения раствора и частичного испарения растворителя. Основное назначение этой стадии — создание равномерной пленки определенной толщины, что обусловливается вязкостью раствора и скоростью распределения слоя. Для нанесения слоя центрифугированием и в электрополе используют растворы с вязкостью 11 с по «ВЗ-4», для валикового способа — с вязкостью 17-20 с. Необходимая вязкость достигается использованием более концентрированных растворов.

Вторая стадия формирования пленки — сушка — направлена на испарение растворителя и создание воздушно-сухой пленки, обладающей необходимой адгезией к подложке, твердостью и механической прочностью. При испарении растворителей сокращается объем пленки, вследствие чего возникают внутренние напряжения, а наличие подложки во всех случаях ведет к возрастанию их.

Процесс пленкообразования связан с нарастанием твердости, в лакокрасочных системах он считается законченным только тогда, когда в пленке образуются все возможные связи, т. е. получается наиболее прочное покрытие. Для светочувствительных пленок образование химических связей между компонентами, а также с подложкой недопустимо. Кроме того, не должно быть разрушения светочувствительной группы ОНХД. В связи с этим температура сушки выбирается таким образом, чтобы произошло полное, но постепенное удаление растворителя и прошли релаксационные процессы, увеличивающие адгезию покрытия и уменьшающие внутренние напряжения. Межмолекулярное взаимодействие и адгезия должны обеспечиваться только физическими силами Ван-дер-Ваальса.

Большое влияние на формирование пленки оказывает природа применяемых растворителей. Чем выше температура кипения растворителя, тем меньше напряжения сохраняется в пленке. Растворители с высокой температурой кипения, удаляясь при сушке пленки медленно и, возможно, не полностью, оказывают пластифицирующее действие. Поэтому релаксационные процессы в присутствии таких растворителей протекают более интенсивно, что приводит к минимальным значениям напряжений.

Учитывая вышеизложенное, рекомендуются следующие режимы сушки слоя на основе ОНХД: в центрифугах — 50 — 60° С в течение 10 мин; на установке ФСЛ — 80° С при скорости движения транспортера 1,6 м/мин; на валиковой установке — 120° С при скорости движения ленты 40 м/мин.

Выбор растворителей

Природа растворителя светочувствительных композиций оказывает существенное влияние на их стабильность, при хранении, на процесс шлакообразования и свойства образуемого копировального слоя Промышленностью выпускается большой ассортимент органических растворителей, различающихся по химическому строению и свойствам: температуре кипения, скорости испарения, температуре вспышки, токсичности и др.

Критериями для выбора растворителей являются доступность, минимально возможная токсичность, способность к образованию термодинамически устойчивого раствора всех компонентов. На практике для нанесения слоя методом центрифугирования наибольшее применение нашла смесь этилцеллозольва, диметилформамида и ацетона. Этилцеллозольв обладает высокой растворяющей способностью по отношению ко всем компонентам копировального раствора, обеспечивает получение блестящего равномерного слоя, имеет слабый запах, мало токсичен, дешев. Содержание его в смеси может быть 40% и более Диметилформамид образует с применяемыми полимерами устойчивые сольваты и обеспечивает получение истинных растворов при больших концентрациях полимеров Но диметилформамид токсичен, поэтому содержание его в смеси должно быть ограничено. Ацетон вводится в смесь для увеличения скорости испарения растворителей, снижения температуры сушки и токсичности раствора. Ввиду недостаточной растворяющей способности количество его в смеси не должно превышать 10-20%. Смесь этилцеллозольва, димегилформамида и ацетона отвечает и правилу соотношений растворителей: наименее летучий компонент (диметилформамид) должен быть хорошим растворителем, чтобы не произошло осаждения полимера при высыхании пленки.

Диметилформамид может быть заменен циклогексаноном, метилцеллозольвацетатом, диоксаном и другими подобными растворителями. Особое внимание следует обращать на ЧИСТОТУ растворителей, т. е. использовать только марки «ч» или «хч», не применять технических марок, так как они содержат большое количество примесей, в том числе воды, ухудшают растворимость диазопродуктов и сохранность рабочих свойств растворов и светочувствительных пленок. Использование органических растворителей обусловило возможность создания композиции, пригодной для напыления слоя в электрополе высокого напряжения. При этом смесь растворителей типа этилцеллозольва, мета-ксилола и диоксана или циклогексанона, мета-ксилола и диоксана должна обладать необходимыми электрическими свойствами. Растворение твердых компонентов снижает удельное объемное сопротивление растворов.

faq/positive_photoresists.txt · Последние изменения: 2015/07/12 12:17 (внешнее изменение)

29. Формирование рисунка печатной платы. Фотографический метод. Типы фоторезистов (негативные и позитивные, жидкие и сухие). Оборудование.

Фотографический метод предусматривает нанесение на подготовленную поверхность заготовки ПП специальных светочувствительных материалов — фоторезистов, которые разделяются нанегативные и позитивные.

Негативныефоторезисты образуют при воздействии света защитные маски вследствие реакции фотополимеризации, при этом облученные участки остаются на плате, а необлученные удаляются при проявлении.

Впозитивныхфоторезистах под действием света происходит фотодеструкция органических молекул, вследствие чего облученные участки удаляются при проявлении. Фоторезисты могут быть жидкими и сухими (пленочными). Жидкие фоторезисты значительно дешевле пленочных, и для работы с ними требуется несложное оборудование. Применение пленочных фоторезистов значительно упрощает ТП (исключаются операции сушки, дубления, ретуширования), он легко поддается автоматизации, обеспечивает равномерное нанесение защитных слоев при наличии монтажных отверстий.

Некоторые типы фоторезистов, выпускаемых промышленностью, приведены в таблице.

Среди жидкихфоторезистов наибольшее распространение получил светочувствительный материал на основе поливинилового спирта(ПВС). Он нетоксичен, непожароопасен, проявляется подогретой до 40 °С водой.

Холодные эмали обрабатываются без нагрева и представляют собой композиции сополимера метакриловой кислоты, метакрилата и полиэфира ТГМ. Инициатором полимеризации является бензоилформальдегидная смола, для контроля качества рисунка вводится метилвиолет. Такие эмали имеют высокую химическую стойкость, не реагируют на обычный свет.

Позитивные фоторезисты на основе диазосоединенийимеют повышенную разрешающую способность, химическую стойкость, в них отсутствует темновое дубление.

Наносят жидкие фоторезисты

окунанием,

центрифугированием,

накаткой валками,

разбрызгиванием.

При покрытии окунанием заготовки погружаются в кювету с фоторезистом и вытягиваются с постоянной скоростью (10 … 50 см/мин). Толщина слоя определяется вязкостью, скоростью вытягивания и колеблется от 4 до 8 мкм. Способ не требует дорогостоящего оборудования и обеспечивает двустороннее нанесение фоторезиста. Недостатком является неравномерность нанесенного слоя.

Применение центрифугирования и накатки валками приводит к повышению равномерности наносимых слоев жидких фоторезистов. Валковые конвейерные установки имеют секции инфракрасной сушки резиста.

Сухие

пленочные фоторезисты (СПФ) более технологичны и могут быть

использованы на всех операциях получения

рисунка схемы. Они представляют собой

структуру, состоящую из светочувствительного

слоя, который помещается между защитной

полиэтиленовой и светопроницаемой

лавсановой пленками. Отечественная

промышленность выпускает СПФ марок

СПФ-2 и СПФ-ВЩ, СПФ-АС-1 толщиной 20, 40 и 60

мкм и защитные СПФЗ толщиной 90, 110, 130

мкм. Тонкие слои СПФ применяют в качестве

маски при травлении меди с пробельных

мест, средние — для создания рисунка при

нанесении слоя металлизации, а толстые

— для защиты отверстий с металлизацией

при травлении.

Фоторезисты наносят на платы валковым методом, как показано на рисунке. На нем: 1 — пленочный фоторезист; 2 — медное покрытие; 3 — диэлектрическое основание; 4 — светопроницаемая лавсановая пленка; 5-защитная полиэтиленовая пленка; 6 — накатывающий валик.

При этом происходит нагрев до 105 … 120 °С и фоторезист плотно прикатывают к поверхности заготовки для удаления воздушных включений. Реализующие этот метод установки называются ламинаторами. Они снабжены терморегуляторами, тарированными устройствами прижимаподающих валков, устройствами для обеспечения заданного зазора, давления на заготовку и обрезания фоторезиста после нанесения требуемой длины.

Экспонирование предназначено для инициирования фотохимических реакций в фоторезистах. Оно проводится в установках, состоящих из источников света (сканирующих, неподвижных или точечных), работающих в ультрафиолетовой области, рефлекторови коллиматоров. Для плотного прилегания фотошаблонов к заготовкам плат используют рамы, оснащенные специальными быстродействующими откачными системами для создания вакуума. Охлаждающие устройства обеспечивают температурную стабилизацию фоторезистов и фотошаблонов. Полная автоматическая сборка-разборка фотошаблонов с заготовками и их экспонирование проводятся на робототехнологическом комплексе.

Проявление, окрашивание и химическое дубление жидких фоторезистов производят в конвейерных струйных установках модульного типа, оснащенных устройствами подачи растворов с их фильтраией и регулировкой давления, роликовым конвейером, соединяющим все модули.

Для проявления СПФ используют два вида установок: камерные для мелкосерийного производства и конвейерные для серийного производства. В последних проявитель подается на заготовки встречными потоками, что обеспечивает высокую скорость и равномерность. Камерные установки имеют отсеки проявления, промывки, насос для подачи проявителя под давлением, систему струйной промывки, змеевики охлаждения проявителя проточной водой, таймеры, систему терморегулирования и устройства фильтрации проявителя. Заготовки из одного модуля в другой переносятся вручную или автооператором. Конвейерные установки имеют зоны загрузки, первичного проявления, допроявления и промывки плат. Валковый конвейер непрерывно транспортирует заготовки через все рабочие зоны. Установки оснащены регуляторами скорости конвейера и давления жидкости, системами охлаждения и терморегулирования, основными и вспомогательными насосами фильтрации жидкости и отстойниками промывных вод.

После проявления оставшийся фоторезист должен быть твердым, блестящим, сплошным покрытием на поверхности заготовки с хорошей адгезией к ней, без проколов и других дефектов.