Печатные платы. Классификация и самостоятельное изготовление.

Warning: file(http://www.radioingener.ru/wp-content/uploads/Книга1.txt): failed to open stream: HTTP request failed! HTTP/1.1 404 Not Found in /home/host1754796/radioingener.ru/htdocs/www/wp-content/plugins/shortcodes-ultimate/includes/deprecated/functions.php on line 152

Warning: Invalid argument supplied for foreach() in /home/host1754796/radioingener.ru/htdocs/www/wp-content/plugins/shortcodes-ultimate/includes/deprecated/functions.php on line 211

Warning: array_shift() expects parameter 1 to be array, null given in /home/host1754796/radioingener.ru/htdocs/www/wp-content/plugins/shortcodes-ultimate/includes/deprecated/functions.php on line 215

Warning: Invalid argument supplied for foreach() in /home/host1754796/radioingener.ru/htdocs/www/wp-content/plugins/shortcodes-ultimate/includes/deprecated/functions.php on line 216

Современный мир невозможно представить без электроники. Основой любых сложных механизмов являются печатные платы. На них устанавливаются элементы радиоэлектроники, которые отвечают за различные функции, выполняют определённые задачи. Начинающим радиолюбителям нужно знать какие виды оснований существуют, как их можно сделать самостоятельно.

Что такое печатная плата?

Плата представляет собой один или несколько слоев диэлектрика, на которых нанесён токопроводящих рисунок. Проводящих рисунков может быть два или из них составлена сеть. Она является основанием для закрепления отдельных элементов радиоэлектроники, чтобы соединить их вместе. Чтобы соединять отдельные детали с токопроводящим рисунком используется припой или паяльная паста.

Технические характеристики

Чтобы иметь общее представление о возможностях, конструкции, предназначении оснований для создания электроники, необходимо знать их технические характеристики:

* тип — многослойные, однослойные, гибкие, жёсткие;

* проводящие слои — до 18 штук;

* максимальные габариты — для многослойных 610х470 мм, односторонние 1200х457 мм, гибкие 5000х340 мм;

* максимальная плотность — 3,2 мм;

* ширина токопроводящих дорожек — от 25 до 75 мкм;

* максимальная плотность наружных слоёв фольги — 400 мкм;

* максимальная плотность внутренних слоёв фольги — 105 мкм;

* допустимый диаметр для сверления — 6.35 мм.

Существует несколько видов финишных покрытий, которые выбираются зависимо от предназначения основания, требуемых характеристик. К ним относятся:

* лужение свинцом;

* лужение без свинца;

* иммерсионное серебро;

* органическое покрытие;

* иммерсионное золочение;

* иммерсионное олово.

Контакты покрываются гальваническим золотом.

Виды печатных плат

Основания для изготовления электроники разделяются на несколько видов. Они отличаются по конструкции, характеристикам, предназначению. Разновидности плат:

1. Односторонние — конструкции представляющие собой диэлектрические пластинки, на которые с одной стороны нанесён токопроводящий рисунок. Для соединения отдельных контактов на верхнем диэлектрическом слое закрепляются металлические перемычки. Односторонние основания используются при изготовлении недорогой бытовой техники. Связано это с их малой надёжностью, недолговечностью, хрупкой конструкцией.

2. Двухсторонние — на диэлектрическим слое с двух сторон наносятся токопроводящие рисунки, что позволяет устанавливать на основание большее количество электрических элементов, расширить функционал, технические характеристики платы. Отверстия имеют металлизированные вставки. Благодаря им прочность скрепления отдельных деталей с основанием становится надёжнее. Двухсторонние

пластинки считаются наиболее популярными при изготовлении бытовой электроники, компьютеров.

3. Однослойные — элементарная конструкция, состоящая из одной пластинки, прослойки покрытой металлом.

4. Многослойные — сложные конструкции, которые используются при изготовлении сложных приборов, механизмов. Несколько слоёв, расположенных в определённой последовательности, позволяют надёжно закреплять основные компоненты. Количество слоёв выбирается зависимо от требуемых характеристик. Максимальное количество — 40. У многослойных оснований есть ряд недостатков. Это сложности во время изготовления, сложный процесс починки, дороговизна расходных материалов.

5. Гибкие — могут быть односторонними, двухсторонними, иметь несколько слоев. Изготавливаются на гибком основании. Предназначены для соединения отдельных элементов электрического оборудования. Могут заменять собой кабеля.

6. Гибко-жесткие — конструкция представляет собой шлейф, на котором в определённых местах закрепляются жесткие пластинки, с нанесёнными на них токопроводящими рисунками. Используются для соединение жестких плат между собой. Обеспечивают надёжную связку.

7. Жёсткие — плитки, выполненные из жёстких слоев, которые не дают платам деформироваться. Простой пример жёсткого основания — материнская плата, устанавливаемая в компьютерах.

8. Теплопроводные — другие названия этих пластинок ВЧ, СВЧ. Во время изготовления основания используется керамика, чтобы оно выдерживало воздействие высоких температур. Дополнительно керамика повышает жёсткость конструкции.

Зависимо от вида плат изменяются их характеристики, внешний вид, размер, возможности.

Принципы выбора готовых плат: цены и производители

Магазины радиоэлектроники предлагают покупателям широкий ассортимент печатных плат для изготовления электроники. При покупке важно учитывать некоторые факторы:

1. Размеры основания. Зависит от количества элементов, устанавливаемых на него.

2. Количество слоёв, используемых при изготовлении плитки.

3. Наличие металлических вставок на отверстиях для закрепления радиоэлементов.

4. Двухсторонний или односторонний рисунок.

5. Гибкое или жёсткое основание.

Платы нужны для всех устройств. Ниже представлены усредненная стоимость и производители на примере материнских плат для компьютера:

Нет смысла переплачивать за известный бренд, если собрать нужно простой электроприбор. Однако самая дешёвая плата быстро выйдет из строя и может привести к появлению возгорания. При выборе нужно проверять работоспособность электрических дорожек, целостность конструкции.

Материалы для изготовления плат

Существует несколько видов материалов, которые используют при изготовлении оснований для электроники:

1. Главная часть конструкции должна изготавливаться из диэлектрического материала. Это может быть стеклотекстолит, гетинакс.

2. Второй вариант изготовления плат — металлическое основание, на которое наносится диэлектрический слой. Чаще всего используется анодированный алюминий.

3. Для изготовления термоустойчивых оснований применяется фторопласт. Его дополнительно армируют стеклотканью. В состав добавляется керамика для повышения механических характеристик.

4. Чтобы сделать гибкую плитку, применяется каптон.

Материалы можно купить в любом магазине радиоэлектроники.

Изготовление печатной платы своими руками

Самостоятельно изготовить основание для электроприборов легко. Для этого нужно изучить теорию, подготовить расходные материалы, инструменты, выполнить определённый порядок действий. Для изготовления понадобятся:

1. Текстолит — должен иметь слой фольги. Может быть двухсторонним или односторонним. Изготовление фольгированного материала займёт много времени, лучше купить готовую плитку.

2. Утюг, промышленный фен с регулятором температур.

3. 3-д принтер.

4. Ножницы по металлу.

5. Фотобумага с глянцевым покрытием.

6. Зубная щётка.

7. Медицинский спирт.

8. Наждачная бумага мелкой фракции.

9. Скотч, маркер.

10.Сверлильный станок, бормашинка, гравер.

11.Хлорное железо.

К дополнительным инструментам можно отнести паяльник, припой и флюс для монтажа электронных компонентов.

Этапы изготовления платы:

1. На листе текстолита отметить размеры будущей пластинки. Ножницами по металлу вырезать её.

2. Использую наждачную бумагу мелкой фракции, зашкурить стороны текстолита до появления блеска. Обработать торцы, чтобы избавиться от неровностей.

3. Намочить отрезок ткани спиртом, протереть пластинку. Работать нужно в резиновых перчатках, чтобы не пачкать жирными пальцами рабочие поверхности.

4. Заранее нарисовать на компьютере рисунок будущих токопроводящих дорожек. Просчитать соединительные узлы, места стыковки дополнительных компонентов, перемычки.

5. Получившийся рисунок проводников распечатать на фотобумагу.

6. Положить распечатку изображением вниз на текстолит. Подключить утюг к сети, подождать пока он разогреется. Медленными движениями разглаживать бумагу по твердой пластинке. Когда она начнёт желтеть, убрать утюг.

7. Отнести плату с припаянной бумагой к умывальнику. Опустить под струю воды. Зубной щёткой оттереть остатки бумаги.

8. Расположить пластинку под ярким светом чтобы она просохла.

9. Подготовка состава для травления. Понадобится хлорное железо, которое продаётся порошком в магазинах радиоэлектроники. Взять ёмкость из пластика, налить в неё три части воды, добавить одну часть хлорного железа. Тщательно перемешать раствор.

10.Сухую плату опустить в готовую смесь для травления. На скорость обработки платы влияет качество реактивов, температура состава, толщина фольгированного слоя. Для ускорения процесса жидкость можно разогреть. Однако слишком высокая температура повредит рисунок. Чтобы ускорить процесс безопасно, можно присоединить к ёмкости моторчик от телефона. Лёгкие вибрации воздействуют на травление.

11.После травления, плату нужно промыть под проточной водой. Протереть тряпочкой, смоченной в спирте.

12.Следующий процесс обработки — сверление. Для этого желательно использовать специальный станок, гравер или бормашинку. Инструмент закрепляется неподвижно с помощью тисков, чтобы можно было делать точные отверстия. По рисунку происходит сверление. После изготовления отверстий, по поверхности платы нужно пройти наждачной бумагой, удалив заусенцы.

13.Лужение основания. Плата смачивается медицинским спиртом. Его нужно нанести тряпкой лёгкими движениями без прижимов. Смочить другую тряпку в растворе для травления. Смазать стороны платы. Нагреть паяльником припой, быстрыми движениями нанести его на электрические каналы.

14.Наждачной бумагой с мелкой фракцией пройтись по сторонам плитки.

Лужение считается необязательным этапом при изготовления плат. Однако его делают из-за нескольких преимуществ:

1. Увеличивается показатель устойчивости к коррозии.

2. Толщина токопроводящего слоя увеличивается, благодаря чему снижается сопротивление, улучшается эффективность платы.

3. Проще припаивать радиодетали.

При соблюдении правил проведения работы сборка самодельной платы не покажется сложным процессом. Перед закреплением других деталей важно провести проверку токопроводящих рисунков.

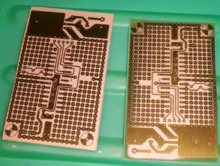

Более подробно про различные способы изготовления печатных плат почитайте в нашей статье

Типичные ошибки при конструировании плат

При сборке самодельных оснований люди допускают различные ошибки. К наиболее часто встречаемым относятся:

1. Неправильно выбранная ширина токопроводящих дорожек. Это приводит к потере напряжения, перегреву проводников, низкой механической прочности. Чтобы не столкнуться с такими проблемами, необходимо делать максимально допустимую ширину токопроводящих дорожек.

2. Неправильное проектирование цепей питания. Приводит к снижению выходящего напряжения, большие пульсации на выходе, помехам

вместо постоянного напряжения. Решение проблемы — максимальная ширина дорожек, подающий конденсатор из керамики.

3. Проблемы заземления. Использование обычного проводника минимальной ширины. Приводит к нестабильности рабочего процесса, перегреву основания. Решение — использование отдельного слоя изоляции для разводки.

4. Небольшой зазор между медными проводниками, нанесёнными на плату. Приводит к нарушению целостности основания. Необходимо увеличить расстояние между проводниками, чтобы справиться с проблемой.

5. Большое количество соединительных отверстий на одной пластинке. Это приводит к увеличения токопроводящих дорожек, повышению сопротивления. Использовать максимум два отверстия на пластинках малого размера.

Существуют и другие проблемы. Однако они менее популярны и требуют вмешательства специалистов.

Печатные платы являются основанием электрических приборов, механизмов. На них напаиваются ключевые элементы, которые выполняют определённые функции. Собрать основание можно своими руками. Для этого нужно определиться с тем, где оно будет использоваться, нарисовать чертёж, подобрать рисунок, выполнить определённую последовательность действий.

Но печатные платы это лишь основа для изделий на нее припаиваются диоды или стабилитроны или транзисторы или другие элементы радиоэлектронных схем, о который вы можете прочесть на нашем сайте — ссылка на оглавление.

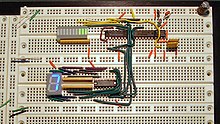

компоненты — на обычной макетной плате

Макетные платы с шагом контактных площадок в 0,1 дюйма производятся без изменений много десятилетий. Между тем, в технике, разбираемой самодельщиками на детали, выводные компоненты встречаются всё реже, а SMD — всё чаще. Используя их в новой конструкции, приходится делать печатную плату, так как макетная для этого не подходит. Или её можно как-то приспособить? Автор Instructables под ником osgeld говорит: ещё как можно! Не верите? Читайте дальше.

Чтобы это доказать, он собрал на такой плате конструкцию, состоящую из SMD-компонентов почти полностью. Исключения — таймер 555 и керамический конденсатор в тактовом генераторе. Всё вместе будет представлять собой устройство, состоящее из вышеупомянутого генератора, четырёхразрядного двоичного счётчика, состояние выходов которого индицируется светодиодами. Если вы знакомы с основами двоичной системы счисления, то уже знаете, что каждый последующий светодиод в этой схеме мигает вдвое реже предыдущего. Быть может, вы даже собирали подобную конструкцию на обычных компонентах.

Всё готово к сборке.

Начнём с выводных компонентов. Вы привыкли размещать их на макетке со стороны, противоположной проводникам, пропуская выводы через отверстия? А osgeld так делать не стал. Очень неудобно, когда выводные компоненты расположены на одной стороне платы, а SMD — с другой. Так можно перепутать направление подсчёта выводов. Поэтому он решил припаять выводные компоненты со стороны проводников, не пропуская выводы в отверстия, а отформовав их как показано на фото.

Это удобно ещё и тем, что плату при сборке не придётся постоянно переворачивать, а не её обратной стороне (которая раньше была лицевой) не будет… ничего. Ни деталей, ни даже проводников, если плата односторонняя. Также она займёт меньше места по толщине. Покрыв один из медных кружков флюсом, он затем залудил его, приложил микросхему одним выводом, разогрел припой, правильно ориентировал микросхему, затем, зафиксировав её, убрал паяльник. Теперь, когда она неподвижна, легко припаять остальные её выводы, никак её не придерживая.

Керамический конденсатор припаять совсем просто.

Следующий компонент — электролитический конденсатор. Он здесь уже в SMD-исполнении. Приложив его к плате, osgeld обнаружил, что между его выводами может оказаться третий междый кружок, который после припайки коснётся обоих выводов и закоротит деталь. За этим он проследил и ориентировал конденсатор так, чтобы исключить эту ситуацию. А затем — пропаял.

Эту операцию он проделал так. Залудил одну контактную площадку и слегка «прихватил» к ней один вывод конденсатора припоем. Противоположный вывод припаял к другой площадке, затем вернулся к первой и окончательно пропаял её.

Очень удобны для пайки на макетную плату SMD-резисторы, керамические конденсаторы, диоды. Их osgeld просто помещает пинцетом между двумя контактными площадками и припаивает. Компоненты размера 603 слишком коротки, но изловчиться и припаять можно, 1206 — почти идеальны, 805 — вообще лучше не придумать! Если выводы у компонента широкие, они могут занять сразу две или даже три площадки.

Здесь показаны электролитический конденсатор и два резистора, уже впаянные в плату. Между резисторами сделана перемычка из припоя — к ней будет припаян провод.

Приступаем к самому интересному — микросхеме с планарными выводами (в данной конструкции это счётчик 74F161). Здесь их шаг уже — 0,05 дюйма, что в два раза меньше шага контактных площадок на плате. Что делать? Изготавливать или покупать переходник? Припаиавать к микросхеме короткие проволочки? Решение, придуманное osgeld’ом, проще и элегантнее. Офисным канцелярским ножом он разрезал каждую из площадок на плате на две части.

После этого — припаял к ним микросхему. Красота, как будто так и было изначально! Этот способ не подходит для макеток с металлизацией внутри отверстий, её придётся высверлить.

Затем идут SMD-светодиоды. У osgeld’а они оказались в четырёхвыводных корпусах. Два вывода с одной стороны, и ещё два дублирующих (как у тактовых кнопок) с другой. С контактными кружками на плате они совпали очень точно, и мастер легко припаял их.

Добавив резисторы для ограничения тока через светодиоды, он соединил компоненты проводами по схеме.

Да, кстати, поговорим о проводах. Одножильные провода, по мнению osgeld’а, хорошо брать из витой пары. Многожильные, с более качественной изоляцией — из шлейфов ATA, они же IDE. Микросхемы с очень малым шагом выводов придётся изолировать от контактных площадок, а затем соединять их выводы с выводами других компонентов тонким обмоточным проводом в лаковой изоляции.

Между тем, мастер уже показывает, как работает готовая схема.

А если вы последуете этим советам и сделаете всё правильно и аккуратно, то и ваши самоделки на макетных платах с SMD-компонентами будут отлично работать.

Единственный недостаток данного совета в том, что он не подходит к макетным платам другого популярного типа — breadboard. Чтобы использовать SMD-компоненты и на них, придётся, как и раньше, прибегать к напайке выводов или применению переходников.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Макетная плата — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 10 июня 2018; проверки требуют 4 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 10 июня 2018; проверки требуют 4 правки. Пустая макетная плата

Пустая макетная плата

Макетная плата — универсальная печатная плата для сборки и моделирования прототипов электронных устройств. Макетные платы подразделяются на два типа: для монтажа посредством пайки и без таковой.

При создании прототипов электронных устройств приходится сталкиваться с рядом проблем.

- Плату необходимо конструировать и изготавливать, а при ошибке в схеме, возможно, переделывать.

- Для создания единственного экземпляра макетного устройства часто печатную плату делать невыгодно.

- Если схемы на аналоговых элементах и микросхемах низкой степени интеграции можно было делать навесным монтажом, микропроцессорные устройства выполнять таким образом сложно.

Особенно страдают радиолюбители: не имея особых навыков в проектировании схем, они больше вынуждены полагаться на «метод тыка». Чтобы разрешить это противоречие, промышленность выпускает широкий диапазон макетных плат — плат с проведёнными на них короткими дорожками. Соединяя дорожки проводниками, радиолюбитель получает нужную ему схему.

Есть несколько различных типов макетных плат:

- Универсальные — имеют исключительно металлизированные отверстия, которые разработчик должен соединять перемычками.

- Для цифровых устройств — намечены возможные места для микросхем, по всей плате проведены шины питания.

- Специализированные — для устройств на микросхеме конкретной модели. На таких платах есть как заранее разведённые стандартные цепи, так и матрица отверстий и дорожек для нестандартных. Например, для микроконтроллерных устройств стандартными цепями будут посадочное место для микросхемы, питание, «земля», кварцевый резонатор и линии внутрисхемного программирования.

Макетные платы для монтажа в гнёзда[править | править код]

Макетная плата на основе гнёзд с шагом 2,54 мм (0,1 дюйма) для сборки прототипа без пайки

Макетная плата на основе гнёзд с шагом 2,54 мм (0,1 дюйма) для сборки прототипа без пайкиВ таких макетных платах имеются тысячи отверстий, электрически связанных между собой, например, с помощью металлических полосок. Выводы радиодеталей и микросхем вставляются в эти отверстия, а затем соединяются перемычками — кусочками зачищенных проводов. Длинные ряды контактов вверху, посередине и внизу платы — шины питания. Они служат для соединения многочисленных точек схемы с источником питания и «землёй». Под каждым отверстием расположены упругие контакты специальной формы, обычно из никелевых сплавов для обеспечения высокой проводимости и долговечности соединений. Каждый контакт макетной платы может выдерживать более 10 тыс. циклов установки и удаления компонентов с выводами диаметром от 0,3 до 0,8 мм.[1] Расстояние между отверстиями составляет 2,54 мм, что является стандартным расстоянием между выводами большинства транзисторов и микросхем в DIP-корпусах (резисторы, конденсаторы и другие радиодетали обычно имеют гибкие длинные выводы, которые можно установить с иным шагом). Для некоторых микросхем в миниатюрных корпусах для поверхностного монтажа производятся платы-модули, позволяющие устанавливать их без пайки в предназначенные для DIP-компонентов макетные платы[2]. На многих платах для удобства работы нанесена координатная сетка.

Макетные платы могут быть наращиваемыми: на их боковых гранях расположены пазы для соединения нескольких плат в более крупную.

печатная плата и радиатор (часть 1) (страница 3)

Исследование должно нести и практический смысл, поэтому при проведении тестирования будет использоваться некоторый набор разнотипных радиаторов.

Я не вижу особого смысла увеличивать спектр радиаторов – важно лишь обеспечить некоторую инвариантность – маленькие, большие, с редкими ребрами и с частыми.

Слева, направо: 1, 2, 3, 4/5, 6.

1. Довольно большой размер, маленькая ребристость. Площадь 10 см22. Более компактный и ‘воздушный’ вариант, может дать худшие результаты при интенсивном обдуве. Площадь 10 см23. Высокая ‘ребристость’, вряд ли подойдет под естественную конвекцию. Площадь 15 см2

4. Все параметры ‘средние’, но довольно большой размер. Площадь 30 см2

5. Полная копия №4, покрашен черной нитрокраской

6. ‘Огромный’ и ‘воздушный’ радиатор. Площадь 38 см2.

Кроме площади поверхности и типа исполнения (мера продуваемости) остальные параметры радиаторов интереса не представляют.

Радиаторы 1-3 могут быть установлены на любые из рассматриваемых корпусов. Остальные установить либо трудно, либо нельзя – на современных платах не так много свободного места.

Современный тип корпуса, обладает рядом достоинств – хорошая теплопередача в печатную плату, небольшая индуктивность и сопротивление выводов, весьма компактен. В тестировании участвовала микросхема памяти DDR в упаковке вида ‘Flip Chip PBGA’. Для памяти еще может применяться ‘Memory BOC’, но в тесте участвовал именно первый вариант.

Полупроводниковая пластина занимает значительную часть корпуса. Стоит отметить, что к верхней части корпуса обращена обратная сторона полупроводника и толщина заливки по верхней стороне порядка 0.4 мм. Попробую предположить, что основной упор в отводе тепла делается на переносе через выводы.

Размеры корпуса показаны на рисунке, измерения будут производиться при мощности рассеивания 2.5 Вт.

Первый тест

Посмотрим, насколько хорошо передается тепло на печатную плату. Микросхема квадратная и нет смысла строить графики для двух осей.

| Верх | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 |

| 48.3 | 48 | 48.5 | 31.3 | 25.2 | 22.3 | 21.2 | 20.8 | 19.8 | 18.6 |

Впрочем, пластина кремния в этом корпусе не квадратная, примерно 8х5 мм, поэтому уточню – данные снимались по длинной стороне (8 мм). Если взять по короткой, то особой разницы не наблюдалось.

На рисунке выше отмечена длина корпуса (коричневый) и пластины кремния (серый, чуть короче).

Сразу хочется отметить несколько моментов:

- Температура крышки (‘верх’ в таблице) и обратной стороны печатной платы практически не отличаются. Это говорит о очень хорошем теплоотводе по шариковым выводам и вообще, высокой теплопередаче внутри корпуса.

- Температура верхней поверхности микросхемы и печатной платы под ней не отличаются, отсюда можно предположить примерно такую же (лишь чуть больше) температуру кристалла. Поэтому данные в контрольной точке на печатной плате (под микросхемой, в центре) будут использоваться в измерениях как температура корпуса, примерно равная температуре кристалла.

- В пределах кристалла температура под микросхемой одинаковая, с учетом краевого эффекта.

- Многослойная печатная плата весьма эффективно распространяет тепло.

Последний пункт особо интересен – в печатной плате действительно много слоев. И это медь, материал с высокой теплопроводностью. Например, десятислойная плата несет десять слоев меди. Для внешних слоев обычно идет тонкая медь, 35 мкм, а на внутренние — 75 мкм. В сумме выходит до 0.67 мм. Гм, наверно правы были те, кто предложил компоновку BGA – многослойная плата может работать и как теплоотвод.

Возьмем центральную зону микросхемы на плате и взглянем подробнее.

1. Корпус микросхемы

2. Пластина полупроводника, рабочий слой внизу

3. Зона трассировки

4. Выводы микросхемы

5. Печатная плата

6. Слои меди в плате

7. Переходное отверстие

Как видно из рисунка, тепло от полупроводникового кристалла, минуя зону трассировки, передается прямо на выводы и далее распространяется в плату двумя путями – от контактных площадок выводов и через переходные отверстия. На рисунке все ‘красное’ – это медь и наглядно видно, что её много. Теплопроводность материала FR4, из которого чаще всего собирают печатные платы, довольно низкая, но введение множества слоев меди кардинально меняют дело. Впрочем, я несколько забежал вперед паровоза.

Важно здесь другое, сделаем структурную схему.

В тесте используется обдув вентилятором, но и без принудительного охлаждения механизм остается прежним, просто тепло рассеивается нагреванием (и движением) прилегающего воздуха.

Воздушный поток охлаждает как полупроводниковую пластину (дополнительный радиатор и тонкий слой корпуса над кристаллом пока опустим), так и печатную плату. Тепло из полупроводника удаляется либо непосредственно, благодаря обдуву, либо через печатную плату, и вот тут наступают трудности. Во-первых, ‘выводы’ у микросхемы чаще всего делаются из свинца, но это пустяки. Во-вторых, плата далеко не идеальный теплопроводник. На картинке желтыми линиями показан путь прохода тепла:

1. Тепловое сопротивление по толщине платы. Как правило, трассировка BGA требует использования большого количества переходных отверстий (порядка х0.7 … х1.2 от количества выводов), что сильно уменьшает величину тепловых потерь.

2. Тепловое сопротивление вдоль платы. Переходные отверстия здесь скорее вредят, ведь вокруг них должна быть зона без трассировки. Но, как правило, в многослойных платах несколько внутренних слоев земли и питания, что хорошо распределяет тепло вдоль пластины. Обычно, верхний слой сигнальный, прямо под ним земля и затем питание. Хотя, в тестовой плате земля и питание были переставлены местами. Я не зря сделал акцент на трассировке земли – значительная часть выводов микросхемы это земля. И близкое расположение слоя земли означает хороший тепловой контакт.

Температура полупроводника зависит как от эффективности отвода тепла двух поверхностей – самого полупроводника и печатной платы, так и от теплового сопротивления между полупроводником и активной зоной платы. Иначе говоря, температура кристалла зависит от двух путей передачи тепла:

1. Прямой, тепло отдается за счет обдува полупроводниковой пластины (или радиатора над ней).

2. Через печатную плату. Здесь задействованы гораздо большие площади поверхности, но тепловые сопротивления ‘1’ и ‘2’ (смотреть структурную схему) снижают эффективность.

Короче говоря, есть два параллельных пути отвода тепла. В зоне пластины нагрев одинаков, а за этой границей температура падает примерно в два раза и начинают сказываться потери ‘2’ (смотреть структурную схему) вдоль платы. Обратите внимание, температура печатной платы, по ее длине, меняется мало – это говорит о большом количестве меди в плате. А основные потери возникают в зоне сочленения микросхемы и платы.

Тепловые потери зависят не только от меры теплопроводности материала, но и от длины периметра. Микросхема маленькая и периметр передачи тепла небольшой (порядка 10х10 мм). Если бы микросхема была больше, то возрос и периметр передачи тепла в плату, что снизило бы тепловые потери.

Второй тест

Использование дополнительных радиаторов и различной скорости обдува.В таблице приведена зависимость температуры перегрева к воздуху в помещении от напряжения питания вентилятора и типа дополнительного радиатора.

| Номер радиатора | Без обдува | 3.5 В | 5 В | 7 В | 12 В |

| Без радиатора | 48 | 36.5 | 32 | 29.1 | 25.6 |

| 1 (10 см2) | 41.6 | 24.2 | 19.5 | 16.4 | 13.2 |

| 2 (10 см 2) | 41.5 | 23.7 | 19.3 | 16.7 | 13.9 |

| 3 (15 см2) | 42 | 23.9 | 18.9 | 15.8 | 12.6 |

| 4 (30 см2) | 33.3 | 19.8 | 15.4 | 13.3 | 10.6 |

| 5 (#4, черный) | 32.9 | 19.8 | 15.3 | 13.3 | 10.8 |

| 6 (38 см2) | 27.3 | 16.1 | 13.2 | 11.4 | 9.6 |

Или то же, графически.

Между напряжением 0 и 3.5 В вентилятор не крутится, поэтому график в этой зоне физического смысла не несет. Это замечание относится ко всем аналогичным графикам в статье.

Перейдем к анализу и начнем с режима без дополнительного радиатора (верхний график).

Если сравнить режим без обдува для случая ‘без радиатора’ и с самым большим радиатором (38 см 2), то замечается почти двукратное падение температуры. Из рассмотрения структурной схемы следовало, что есть два пути отвода тепла – от полупроводниковой пластины через верх микросхемы и посредством печатной платы. Если температура упала в два раза, значит эти пути равны по эффективности. Предполагается, что без обдува эффективность отвода тепла через небольшую поверхность крышки микросхемы незначительна. Сравните, поверхность микросхемы 11х11 мм = 1.21 см 2, а сопутствующей печатной платы порядка 5 х 6 см х 2 стороны = 60 см2.

Итак, первый полезный вывод — радиатор в 40 см2 примерно соответствует плате в 60 см2. Конечно, сравнение грубое, но пока всё логично — печатная плата работает как радиатор соответствующего размера.

Второй вывод можно сделать при сравнении тех же двух графиков, но только для случая при очень сильном обдуве. Если бы не существовало вредоносного влияния термосопротивления ‘2’ (смотреть структурную схему) по периметру микросхемы, то при высокой скорости обдува их показания так же отличались бы в два раза. Но этого не происходит – для радиатора это 9.6 градуса, а без оного – 25.6, что совсем не ‘в два раза’.Из этой зависимости можно вычислить тепловое сопротивление потерь в переходе микросхема-плата. Можно, но смысла мало, поскольку оно уже есть, и изменить его нельзя – металлическую пластину с обратной стороны не поставить, мешают блокировочные конденсаторы и прочая «живность».

Второй полезный вывод – тепловое сопротивление потерь на переходе микросхема-плата конечно и оно оказывает влияние на эффективность отвода тепла через плату. Важно — для упаковки BGA и многослойной печатной платы данное термосопротивление не столь существенно.

Переходим к радиаторам.

На микросхему такого размера можно поставить радиаторы с номерами 1-3, но посмотрим на графики – они все недостаточно эффективны и, вообще, показывают одинаковые результаты. Взглянем внимательнее.

- Радиатор № 1, к нему нет никаких претензий, кроме чрезмерно большой длины.

- Радиатор № 2 – занимает меньшую площадь на микросхеме, довольно ‘ажурен’ для нормального продувания естественной конвекции. По эффективности выиграть у первого варианта он не способен, а вот проиграть может. Посмотрите на высокую скорость обдува, между 1 и 2 разница в 0.7 градуса. Впрочем, это такая мелочь!

- Радиатор № 3. Ой. Площадь поверхности в полтора раза больше, но она абсолютно бесполезна! Частые ребра блокируют протекание воздуха через них и его общая эффективность не лучше первых двух вариантов.

Радиаторы № 4 и № 5 показывают сносную эффективность, но для получения достойных результатов требуется что-то бо́льшее. Вот № 6 уже интереснее, но его геометрические размеры просто недопустимы для данного типа корпуса. Гм, отчасти я понимаю тех, кто использует тепловые трубки и объемные радиаторы.

Окончание здесь.

Serj

LTC4054 Контроллер заряда литиевых аккумуляторов / Деталька / Сообщество EasyElectronics.ru

Недавно возникла необходимость в зарядном устройстве для литиевых аккумуляторов. Покупать готовое решение не хотелось, тем более под рукой была плата от старого нерабочего телефона Samsung X100 с этой микросхемой на борту. Ее также можно найти и на платах от других моделей телефонов Samsung(C100, С110, Х100, E700, E800, E820, P100, P510).Микросхема выпускается в небольшом, но удобном для пайки корпусе. Маркировка «LTH7» или «LTADY», разницы в них нет, это один и тот же контроллер.

Вдаваться в мельчайшие подробности работы с микросхемой вроде мудреных формул с зависимостью от таких параметров, как температурное сопротивление печатной платы, я не буду. Опишу только самые необходимые особенности.

- Ток заряда до 800мА(по крайней мере, так указано в даташите)

- Оптимальное напряжение питания от 4,3 до 6 вольт

- Индикация заряда

- Защита от КЗ на выходе

- Защита от перегрева(снижение тока заряда при температуре больше 120 градусов)

- Минимальное число дополнительных деталей в схеме

Индикация: на первую ножку можно просто повесить светодиод, который будет гореть во время заряда, а можно встроить цепь заряда в цифровое устройство и следить за ее состоянием с помощью микроконтроллера.

Ток заряда: задается резистором между пятым выводом микросхемы и землей по формуле I=1000/R, где I-ток заряда в амперах, R-сопротивление резистора в омах.

Внимание! Не стоит сразу ставить высокий ток заряда, лучше начинать подбирать сопротивление с меньших токов и следить за температурой микросхемы. Она имеет свойство весьма ощутимо греться.

Я остановился на сопротивлении 3 килоома, ток ~300мА, во время заряда плата теплая, но не горячая.

Теплоотвод: микросхема выполнена в очень маленьком корпусе, от которого все же необходимо отводить тепло. Возможности поставить ее на радиатор нет, поэтому производитель советует оставлять на печатной плате вокруг нее большое количество меди(особенно на земле), использовать по возможности более широкие дорожки.

Плату сделал под разъем MiniUSB и SMD компоненты.

Зарядное устройство испытано на аккумуляторах от телефонов, работает стабильно.

Даташит

В архиве ниже печатная плата(SprintLayout).