Инверторный сварочный аппарат из старого телевизора

Главная > Сварочные аппараты > Самодельный инверторный сварочный аппарат из деталей старых телевизоров

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

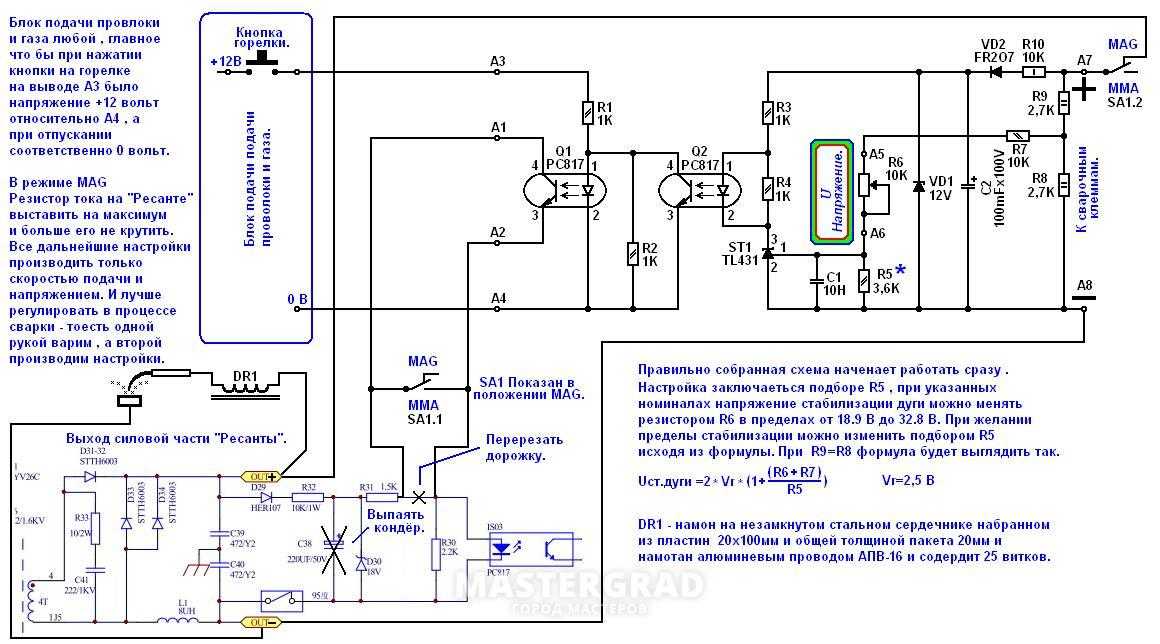

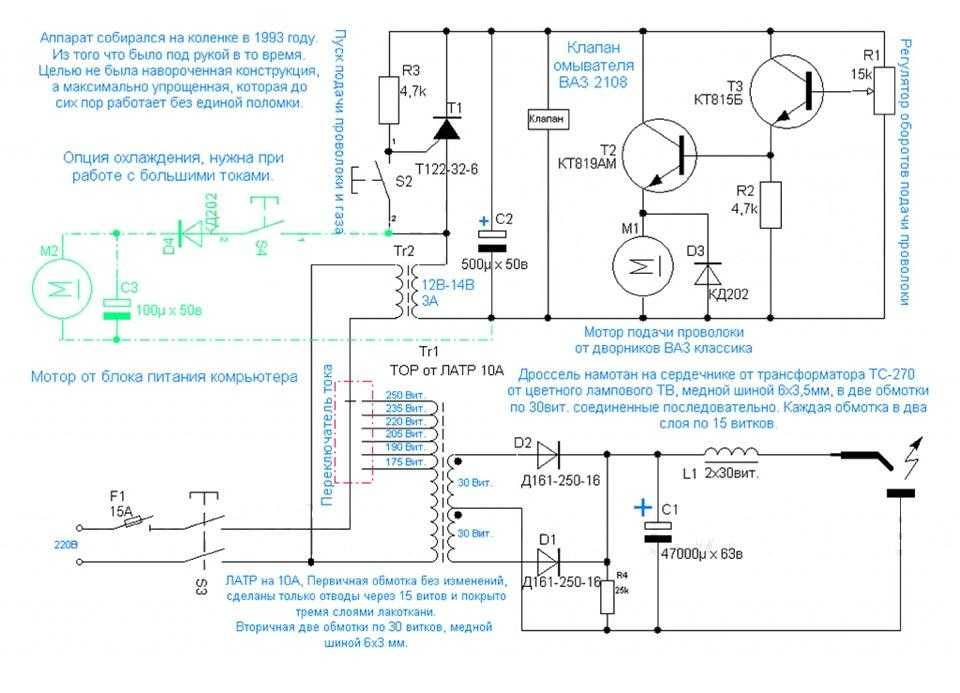

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

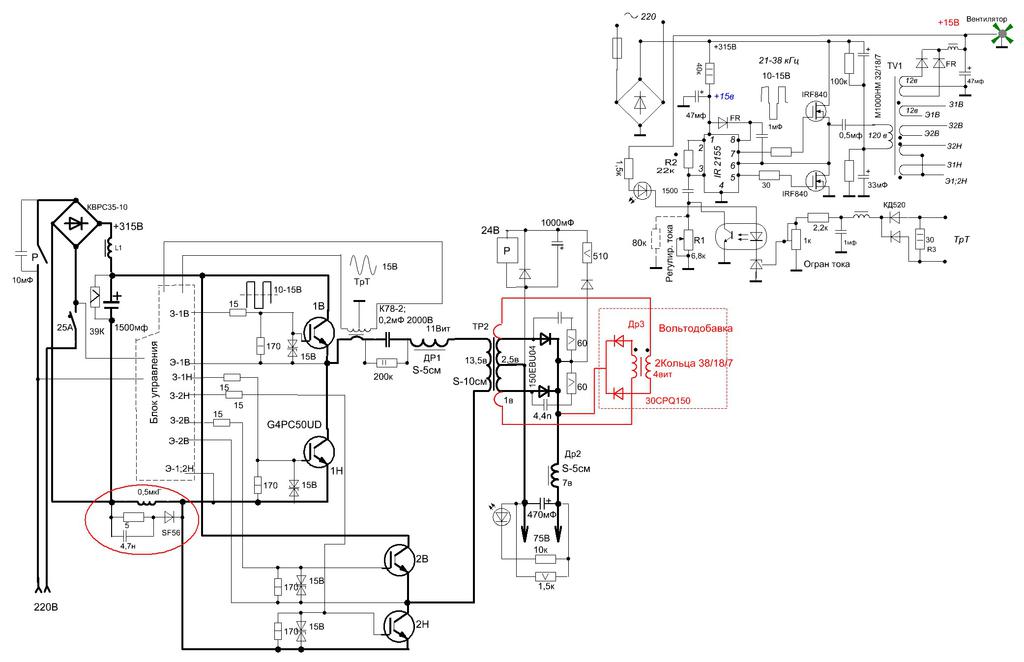

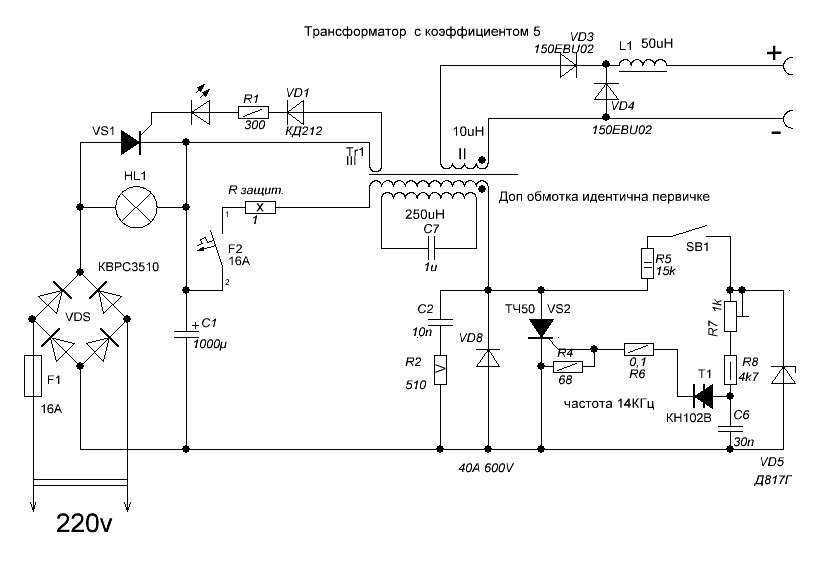

Из двух основных вариантов конструкции аппарата — со сварочным трансформатором или на основе конвертора — был выбран второй.

Действительно, сварочный трансформатор — это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

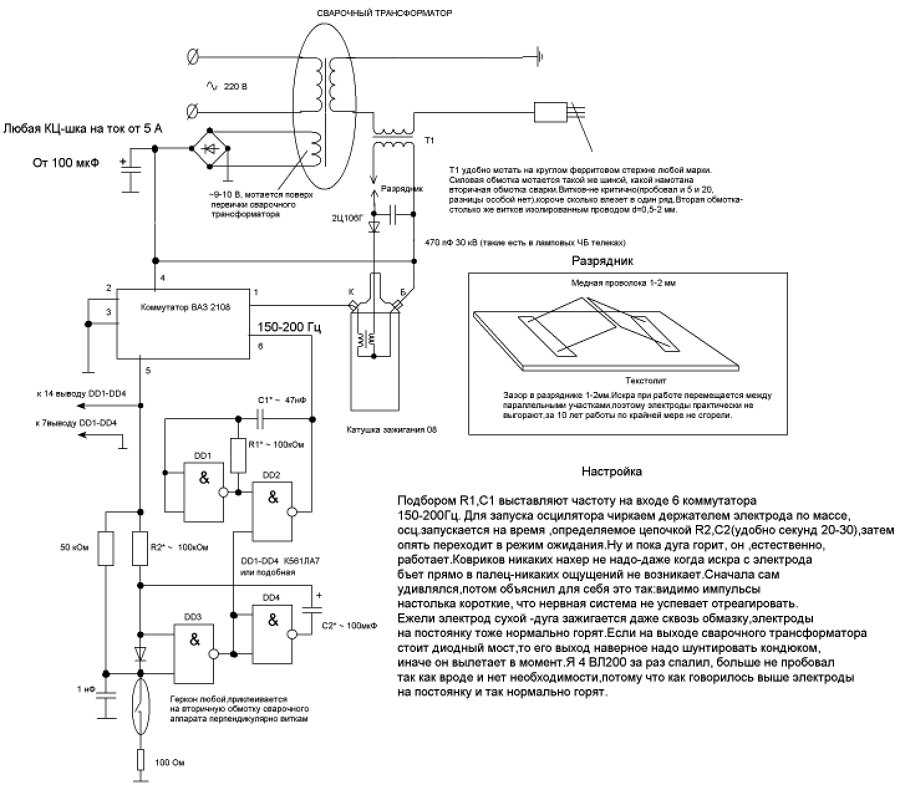

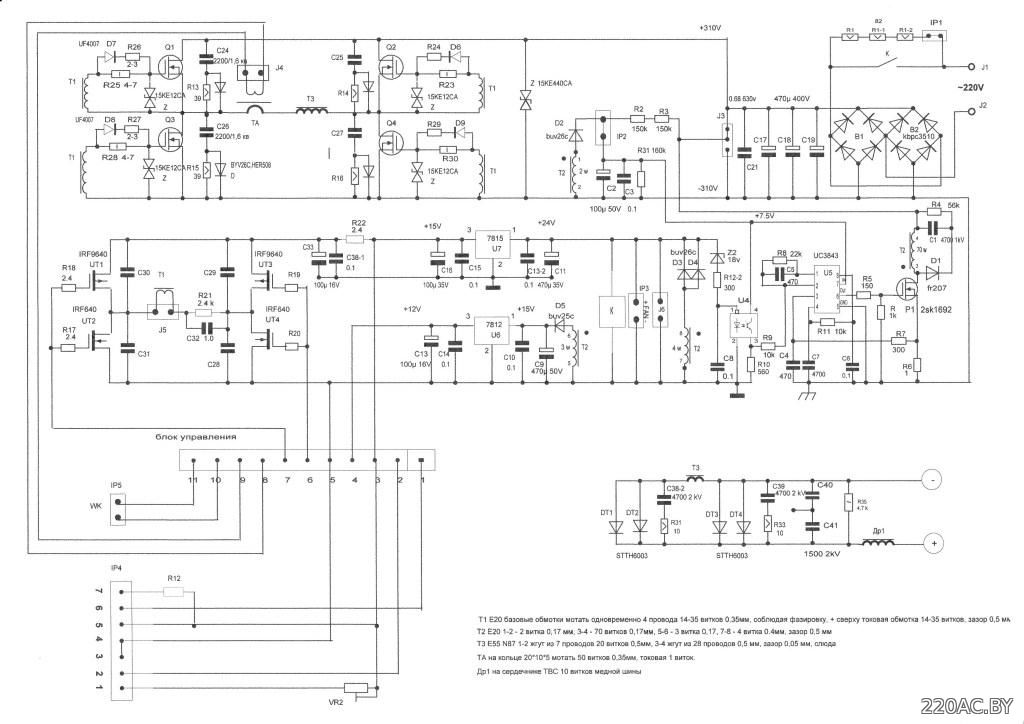

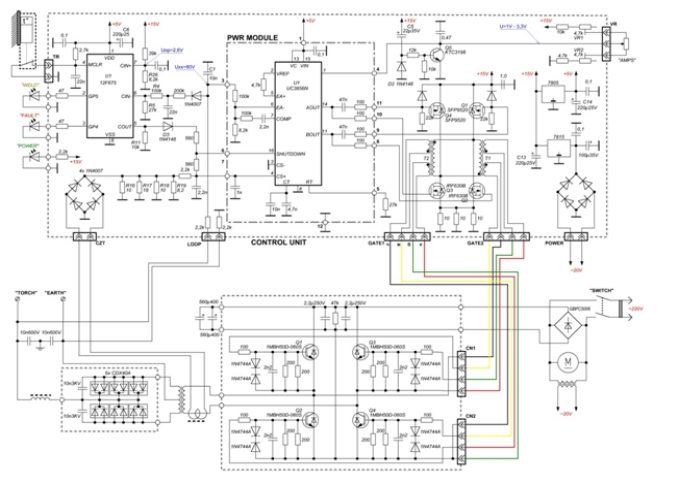

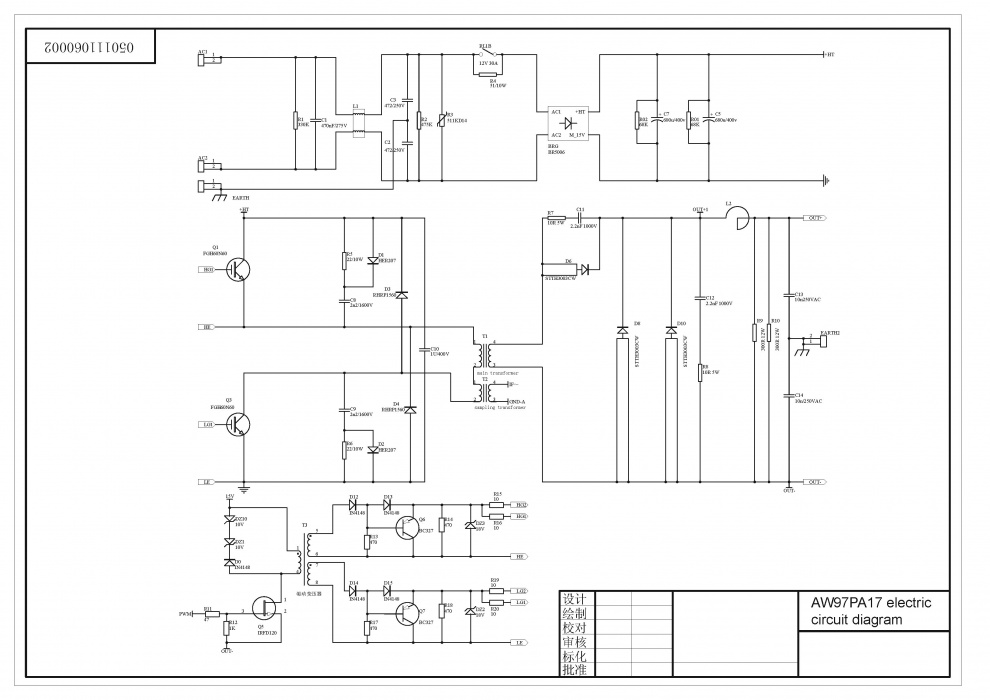

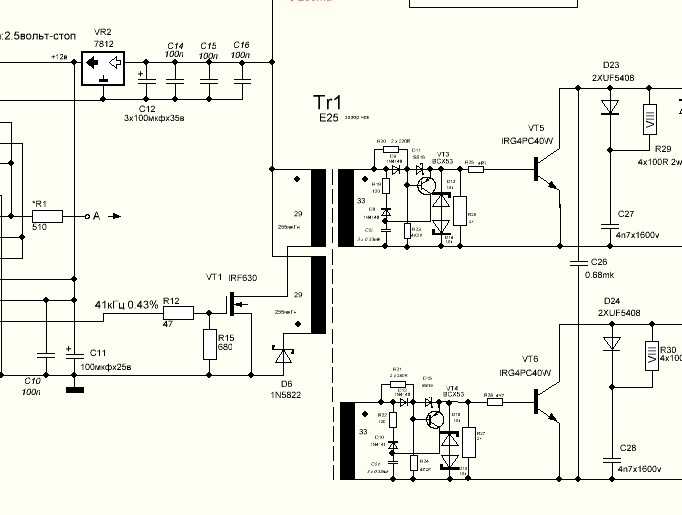

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью — это обычный однотактный конвертор, его достоинство — в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Сварочный аппарат обладает следующими основными характеристиками: | |

|---|---|

| Пределы регулирования сварочного тока, А | 40. ..130 ..130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе 100A 130A | 60 |

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока — постоянный, регулирование — плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять детали из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 — С24 — его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 — любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя — 40±10 мкГн.

Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя — 40±10 мкГн.

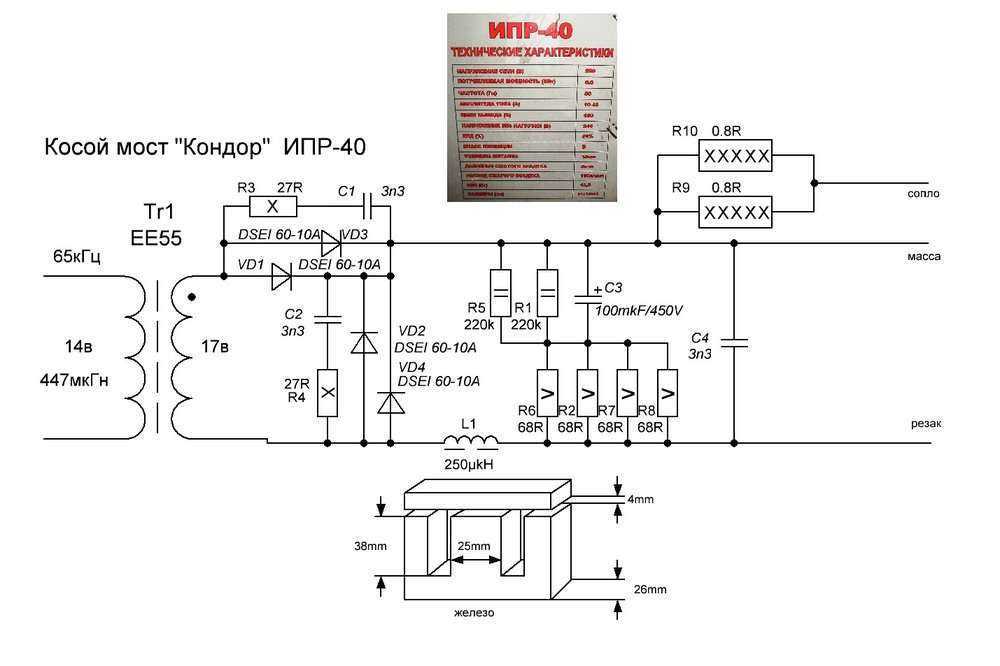

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 — еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов — К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12…14 мм.

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1. ..1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

..1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

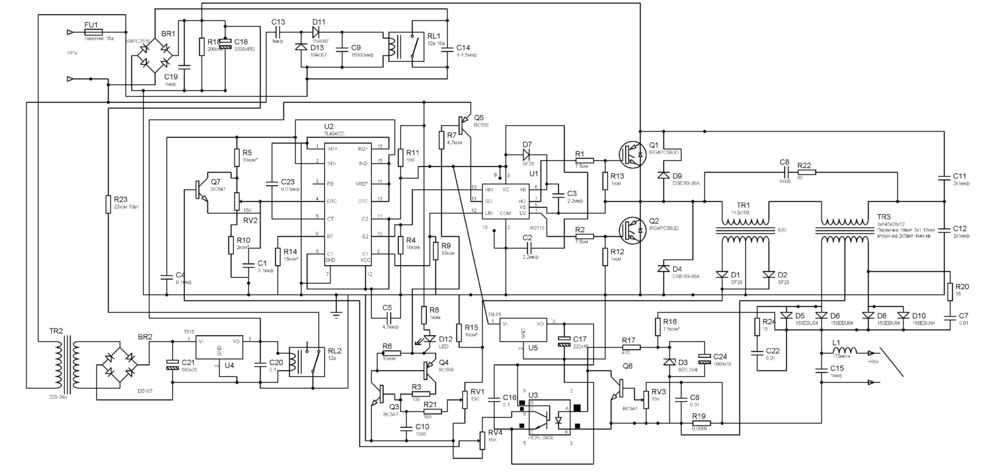

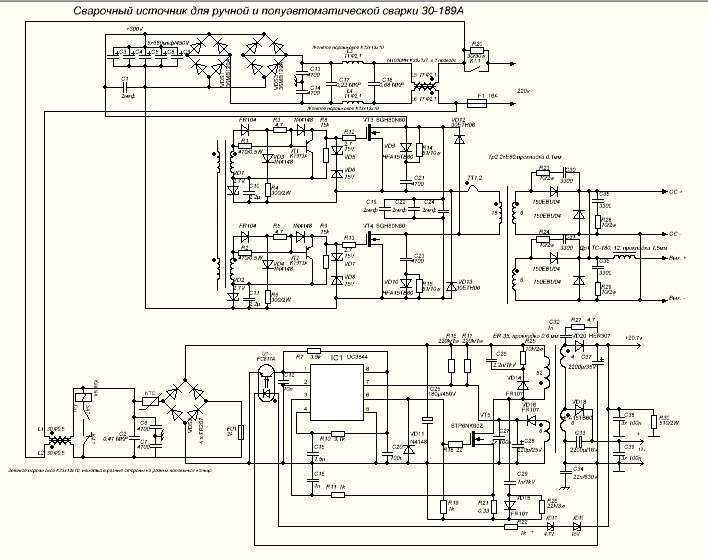

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная — 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8…1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом — это необходимо для правильной работы выпрямителя VD11 — VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, — по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2. ..0,3 мм.

..0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1.

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II — аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково — выводами катода вправо по рисунку — и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати — шестью, вторая плата с общей точкой всех диодов — шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 — VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1.5 мм:Рис. 5. Чертеж платы

Масштаб чертежа платы — 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8…1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д — с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Рис. 6 Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода — медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают. Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4…5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника — 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1… 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3…4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

Сварочный инвертор своими руками: схема и сборка

Детали из цветных сплавов и металлов требуют особого отношения, и при необходимости сварного соединения лучше сделать профессиональную аргоновую сварку. Но цена на нее часто заставляет заменять весь узел или покупать новые комплектующие. Процесс дорогой и требующий некоторого мастерства. Спасает то, что можно сделать сварочный инвертор своими руками, при этом изрядно сэкономив на ремонте и обеспечив себя инструментом на будущее.

Процесс дорогой и требующий некоторого мастерства. Спасает то, что можно сделать сварочный инвертор своими руками, при этом изрядно сэкономив на ремонте и обеспечив себя инструментом на будущее.

Содержание

- Специфика сварки аргоном

- Технологический процесс аргонной сварки

- Необходимые материалы для изготовления аппарата

- Пошаговая инструкция по изготовлению

- Настройка и тестирование

От сварки ММА аргонную отличает несколько деталей процесса:

- Сварка проходит при постоянном обдуве шва аргоном.

- Вольфрамовый электрод (для ручной сварки). Для автоматической аргонной сварки могут применяться и плавящиеся электроды.

- Дуга разжигается с помощью осциллятора — прибор для бесконтактного розжига.

- Специфическая техника прохода электрода.

- Необходима присадочная проволока. Без нее можно варить только очень тонкие листы.

- Работает как на постоянном токе (обратная полярность), так и на переменном.

Сделать аргонную сварку из инвертора вполне реально, и самодельная установка будет проходить самые сложные швы, выдавая отличное качество. Аргон отличается от других рабочих газов полной инертностью к большинству веществ. Он дешев, достаточно тяжел, чтобы плотно окутать ванну в процессе сварки, и предотвращает образование оксидной пленки. В этом также его минус — при работе на открытом воздухе ветер может снизить качество, укрытие из подручных материалов исправит ситуацию.

Функциональные возможности сварочного инвертора

В среде инертного газа сварка проходит с силой тока 20-200 А и напряжением в 30-80 В. Параметры выбираются из диапазона по специальным таблицам, зависят от толщины соединяемого листа и диаметра электрода. Вольфрам для аргонной сварки не плавится при рабочих температурах, позволяет получить узкий аккуратный, но прочный шов за счет очень тонкой дуги и показывает малый расход (испарение — 0,01 г/м).

Присадочная проволока на толстых деталях нужна для получения монолитного шва и выбирается с учетом материала свариваемых элементов. Для алюминия нужна алюминиевая проволока, для нержавейки — легированная сталь определенной марки, и так по каждому материалу. При рабочей температуре аргонной сварки она плавится и качественно заливает шов.

Для алюминия нужна алюминиевая проволока, для нержавейки — легированная сталь определенной марки, и так по каждому материалу. При рабочей температуре аргонной сварки она плавится и качественно заливает шов.

Главное отличие процесса аргонной сварки от ММА — отсутствие обязательных формирующих движений и использование минимального размера дуги (всего 2 мм). Горелка идет медленно плавно по одной линии. Этим достигается постоянный обдув аргоном места соединения, предотвращается окисление металла, и сварочный шов получается очень тонким.

Вторым по важности будет необходимость подключения осциллятора. Он нужен для розжига электрической дуги при использовании вольфрамового электрода. Кроме того, зажигать нужно на угольной пластине, а гасить вдали от свариваемых деталей.

Осциллятор для сварки

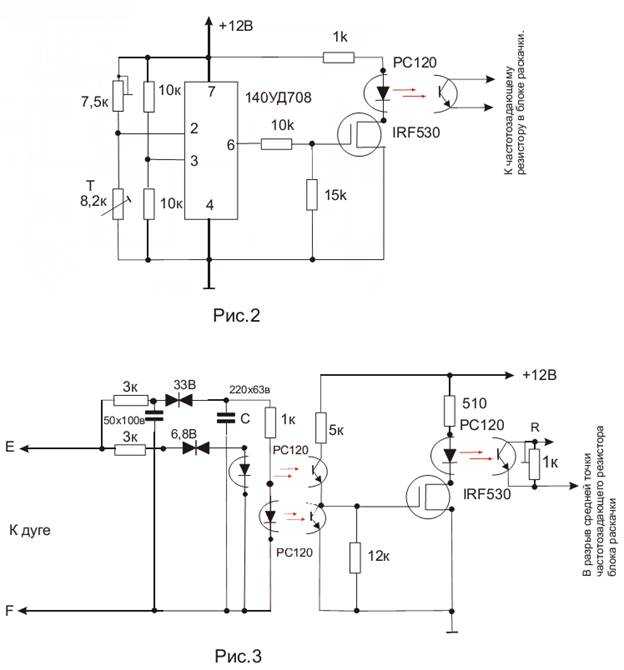

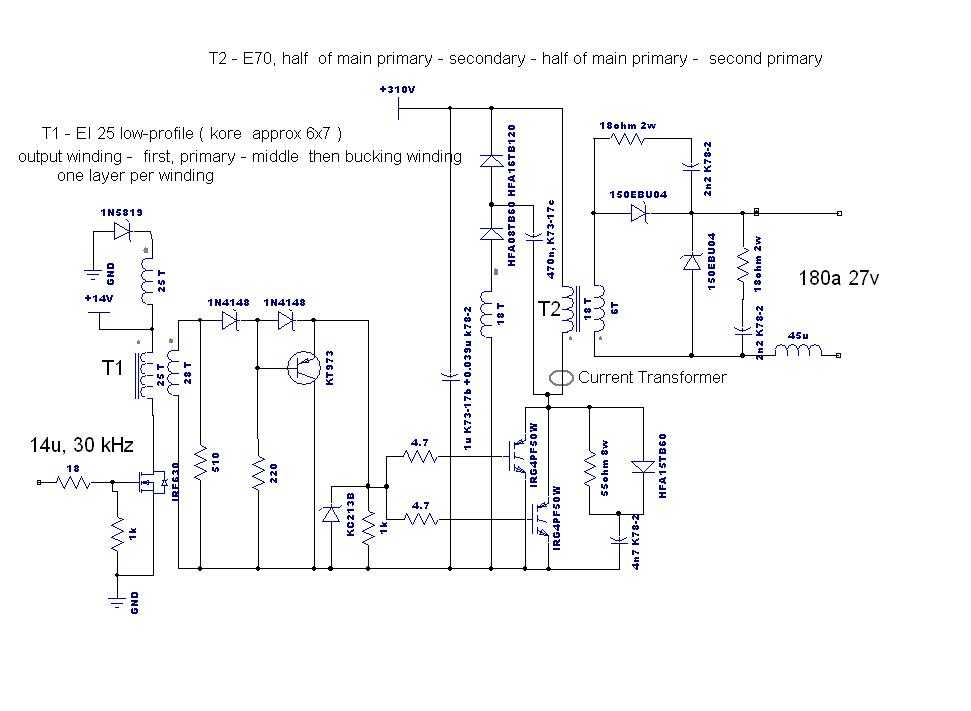

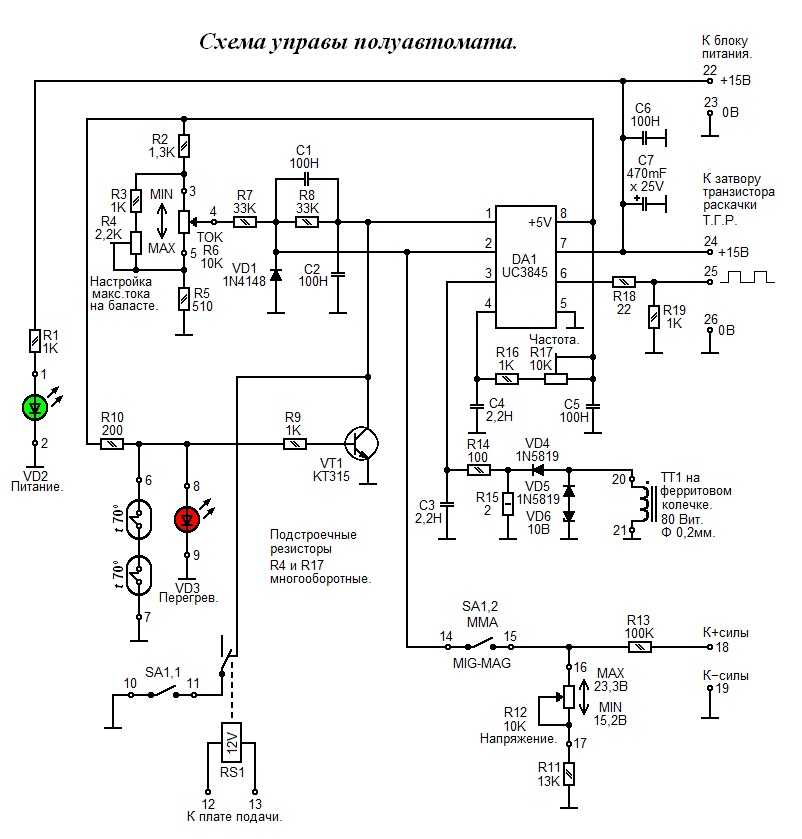

Схема для осциллятораПри сварке ММА дуга разжигается касанием. Вольфрам в этом методе может пригореть, проплавить металл, зацепить прилипающий кусочек, или испортить электрод другими способами. Чтобы избежать неприятностей, нужен специальный блок, вырабатывающий ток высокой частоты для импульсного розжига. Он не только дает начальный разряд, но и поддерживает его стабилизирующими импульсами. Это позволяет сварщику одинаково легко работать с постоянным и переменным током

Вольфрам в этом методе может пригореть, проплавить металл, зацепить прилипающий кусочек, или испортить электрод другими способами. Чтобы избежать неприятностей, нужен специальный блок, вырабатывающий ток высокой частоты для импульсного розжига. Он не только дает начальный разряд, но и поддерживает его стабилизирующими импульсами. Это позволяет сварщику одинаково легко работать с постоянным и переменным током

Прибор можно купить в магазине (УВК7) или собрать своими руками по одной из массы приведенных в интернете схем.

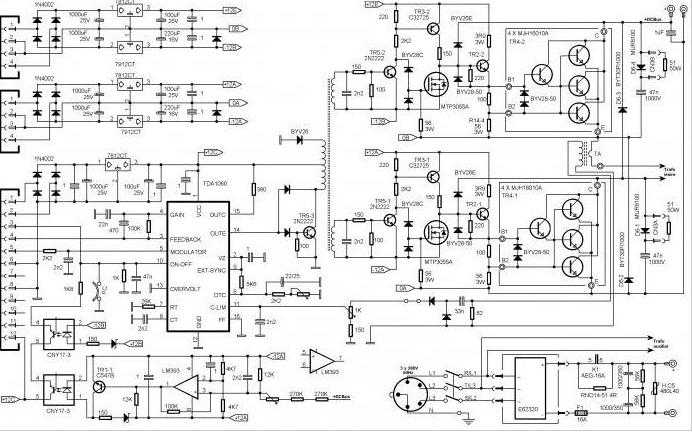

Примеры схем:

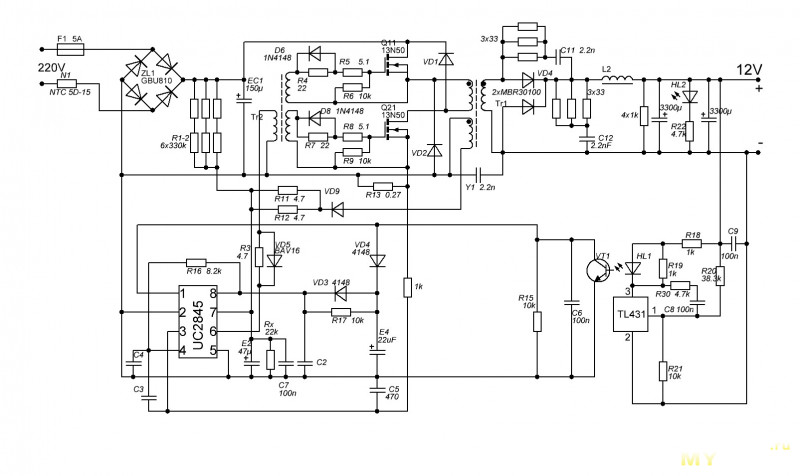

На основе схемы обратнохода на UC3842-5 и телевизионного трансформатора.

На базе таймера NE555.

Для самостоятельного изготовления нужен определенный навык по созданию печатных плат, детали и время, поэтому часто проще купить готовый. Он уже собран, настроен и часто надежнее самосборок.

Еще один плюс заводского аппарата — подключение практически к любому сварочному аппарату через навеску на сварочные кабели. Он не влияет на аппарат, работает параллельно только с дугой. При покупке нужно учесть напряжение холостого хода, если оно выше планируемого при аргонной сварке, то осциллятор не сработает.

Он не влияет на аппарат, работает параллельно только с дугой. При покупке нужно учесть напряжение холостого хода, если оно выше планируемого при аргонной сварке, то осциллятор не сработает.

Для изготовления аппарата аргонной сварки из инвертора своими руками потребуется несколько частей:

- инвертор, подходящий для сварки ММА;

- баллон с аргоном;

- TIG-горелка;

- шланги и кабели для соединения;

- осциллятор;

- редуктор.

Схема сварки переменным током

Если есть возможность, то лучше воспользоваться заводскими блоками. Можно сказать, это будет аппарат для ММА с дополнительными модулями. Но самодельная установка выйдет по стоимости в два раза дешевле, чем покупка заводского агрегата с TIG-режимом.

Можно сказать, это будет аппарат для ММА с дополнительными модулями. Но самодельная установка выйдет по стоимости в два раза дешевле, чем покупка заводского агрегата с TIG-режимом.

При покупке обязательно нужно обратить внимание на горелку — нужна рассчитанная на диаметр вольфрамовых стержней и ток силой до 200 А. Такие параметры предусмотрены в некоторых моделях для бытового использования, они гораздо дешевле промышленных. В интернете можно найти способы изготовления горелки, но стоит учесть, что заводское качество и широта настроек лучше, чем у самодельных агрегатов, а по цене сборка будет минимально отличаться от покупки готовой.

Та же проблема и с рукавом. Самостоятельная сборка даст плохо гнущийся и тяжелый, а приобретение готового вполне сопоставимо по цене электрического и газового шланга, плюс разъемы для подключения к горелке и инвертору.

Горелка для аргонной сварки

Пошаговая инструкция по изготовлениюИзготовление агрегата аргонной сварки своими руками состоит из нескольких последовательных действий:

- Подключение осциллятора к инвертору.

- Подключение кабелей: масса к «+» клемме осциллятора, провод от горелки — к «-» клемме. Если планируется варить алюминий, то подключение обратное.

- Горелка подключается к сварочному рукаву с газовым шлангом и питанием.

- К газовому баллону прикручивается редуктор, и через него подсоединяется газовый шланг.

- Осциллятор подключается к блоку питания на 6 Вт, а инвертор в сеть с 220 В.

Схема инверторного сварочного аппарата

Настройка и тестированиеОт правильной настройки готового аппарата напрямую зависит качество шва и безопасность сварщика. Проверять следует несколько параметров:

- Вольфрамовый электрод должен быть заточен до минимального диаметра.

- Цанга на горелке и диаметр электрода должны соответствовать. Проверяется установкой.

- При открытом вентиле расход аргона оптимально должен быть 12-15 л/мин. Регулируется редуктором.

- Розжиг дуги.

Обязательно нужно проверить устройство перед использованием

Тестирование розжига дуги проводится в несколько действий, очень аккуратно и медленно. Нужно включить осциллятор и поднести горелку с электродом к металлу с подключенной массой. Нажать кнопку включения. В этот момент на расстоянии около 0,5 мм появляется дуга. Кнопку отпустить. Открыть подачу газа, снова нажать кнопку включения. С газом она должна появляться на расстоянии от 1 см.

Нужно включить осциллятор и поднести горелку с электродом к металлу с подключенной массой. Нажать кнопку включения. В этот момент на расстоянии около 0,5 мм появляется дуга. Кнопку отпустить. Открыть подачу газа, снова нажать кнопку включения. С газом она должна появляться на расстоянии от 1 см.

Тестирование самодельного аппарата для сварки лучше провести сразу после сборки и не на рабочих деталях. Для пробного шва выбираются настройки параметров тока в соответствии с металлом, выбирается присадочная проволока. Для оценки работоспособности аппарата можно попробовать расплавить массивные детали, проверить равномерность наплавления присадочной проволоки, внимательно проследить окутывание аргоном сварочной ванны (нет ли окислительной пленки или нагаров).

Видео: Сварочный инвертор из ATX блока питания

10 СПОСОБОВ ВЫБОРА ПРАВИЛЬНОГО СВАРОЧНОГО АППАРАТА ДЛЯ ВАШЕГО СЛЕДУЮЩЕГО ПРОЕКТА

Вот 10 способов выбрать правильный сварочный аппарат для вашего следующего проекта в 2020 году.

где человек, стоящий за машиной, важнее самой машины. Тем не менее, покупка подходящего сварочного аппарата может значительно сэкономить ваше время и деньги, а также повысить простоту использования и качество. Но как решить, какой сварочный аппарат подходит именно вам?

где человек, стоящий за машиной, важнее самой машины. Тем не менее, покупка подходящего сварочного аппарата может значительно сэкономить ваше время и деньги, а также повысить простоту использования и качество. Но как решить, какой сварочный аппарат подходит именно вам?1. Определите свой технологический процесс

Сварка — чрезвычайно полезный навык, даже если вы не профессионал. Те, кто только начинает, могут захотеть найти простой в использовании сварочный аппарат, который не опустошит их кошелек. Если это ваш случай, сварочный аппарат MIG отлично подходит по двум основным причинам. Во-первых, это самый простой в освоении процесс сварки, а во-вторых, он позволяет работать с различными металлами.

Другим сварочным процессом для начинающих или опытных сварщиков является сварка электродом. Это немного более снисходительно, чем MIG, но требует больше навыков. Он также отлично подходит для ремонта и сварки в полевых условиях.

Если вас не пугают крутые кривые обучения или вы планируете стать сварщиком на полную ставку (или работать с такими металлами, как алюминий, в качестве хобби), вам следует начать со сварщика TIG.

Связанный: Узнайте больше о различных процессах сварки.

2. С каким металлом вы будете работать?

Прежде чем выбрать станок, спросите себя: «С каким металлом я буду работать?»

Если ответ сталь, нержавеющая сталь, или чугуна , с которым вы будете работать, сварочный аппарат справится с этой задачей.

Если ваша работа включает в себя сварку алюминиевых сплавов , меди и латуни , а также вышеупомянутых металлов, сварочный аппарат MIG будет правильным выбором.

Однако, если вам нужна максимальная гибкость, приобретите сварочный аппарат TIG, с помощью которого вы сможете работать со всем, что упомянуто выше (за исключением чугуна), а также с хромомолибденом (хромомолибденовая сталь, также известная как сталь 41xx) и более редкими материалами. металлов, таких как сплавы титана и магния.

3. Выбор на основе срочности (рабочий цикл)

Различные сварочные аппараты имеют разную мощность для непрерывной сварки – это известно как рабочий цикл . Измеряется в минутах, и каждой машине присваивается рейтинг. Например, сварщик с рабочим циклом 90 % сможет сваривать в течение 9 минут без перерыва, прежде чем потребуется остановка для охлаждения. Точно так же сварщик с рабочим циклом 70% в течение 7 минут перед тем, как положить его.

Измеряется в минутах, и каждой машине присваивается рейтинг. Например, сварщик с рабочим циклом 90 % сможет сваривать в течение 9 минут без перерыва, прежде чем потребуется остановка для охлаждения. Точно так же сварщик с рабочим циклом 70% в течение 7 минут перед тем, как положить его.

Еще две вещи, на которые стоит обратить внимание. Во-первых, если ваша работа требует быстрых оборотов и более жестких сроков, используйте сварочный аппарат с более высоким рабочим циклом. Во-вторых, сварочные аппараты с меньшим рабочим циклом более доступны по цене, и наоборот.

Примечание редактора: После того, как машина завершит один рабочий цикл, ей необходимо дать остыть, иначе вы рискуете повредить внутренние детали или схему жарки.

4. Фиксируйте бюджет

Доступны различные типы сварочных аппаратов, каждый из которых имеет свои особенности. Это означает, что стоимость машин варьируется от 250 до более чем 2000 долларов . Это хорошая идея, чтобы определить, что вам абсолютно необходимо, а затем установить бюджет, прежде чем вы начнете делать покупки.

Это хорошая идея, чтобы определить, что вам абсолютно необходимо, а затем установить бюджет, прежде чем вы начнете делать покупки.

5. Переменный ток (AC) и постоянный ток (DC)

В источнике питания сварочного аппарата используется переменный или постоянный ток. Машины с переменным током, как правило, дешевле, но имеют меньше электродов на выбор. С другой стороны, постоянный ток обеспечивает более стабильный поток энергии, что позволяет выполнять более глубокие и горячие сварные швы, а также позволяет выбирать из гораздо большего количества электродов. Единственным недостатком блоков питания постоянного тока является то, что они дороже.

6. Портативность и эргономика

Переносимость говорит сама за себя. Если ваша работа связана с крупными объектами (автомобилями, велосипедами, большими металлическими рамами), которые нельзя легко перемещать, то более полезным будет сварочный аппарат меньшего размера. Но если ваша работа связана с работой на более мелких объектах, таких как изготовление и ремонт пресс-форм, то подойдут большие сварочные аппараты.

Профессиональные дуговые сварщики ищут правильный баланс между мощностью и портативностью.

Эргономика может определять, насколько комфортно вам будет работать с машиной. Хотя поначалу это может показаться не таким уж большим делом, наличие машины, которая не помещается в ваших руках должным образом, может значительно затруднить рабочий процесс.

7. Варианты источника питания

Если на вашем рабочем месте есть розетки, вы можете выбрать один из трех вариантов источника питания:

- 115 В переменного тока: Этот вариант предназначен для домашних пользователей. Если вы планируете сварку на заднем дворе или в гараже, выберите источник питания, рассчитанный на 115 В (варианты ограничены).

- 220-240 В переменного тока: Это стандартная розетка для более промышленных рабочих мест, а также наиболее распространенный номинал для источников питания в сварочных аппаратах.

- Однофазный и трехфазный: Это самый мощный блок питания, для которого требуется три провода вместо двух.

Они относительно более энергоэффективны и их можно найти на промышленных складах.

Они относительно более энергоэффективны и их можно найти на промышленных складах.

8. Вы будете работать на улице?

Если вы работаете там, где поблизости нет розеток, вам нужно либо купить сварочный аппарат с приводом от двигателя, либо инвестировать в сварочный генератор.

Кроме того, в ветреную погоду обычные аппараты для сварки MIG становятся неэффективными, что означает, что вам необходимо либо использовать режим порошковой проволоки на вашем аппарате для сварки MIG, либо другой аппарат для прямой сварки с флюсовой проволокой или аппарат для сварки электродом.

9. Взгляните на спецификацию

Спецификация — это отличный способ купить нужный сварочный аппарат через Интернет. Размер, рабочий цикл, эффективность и различные другие важные детали можно легко найти в спецификации. Обратите внимание на защиту от тепловой перегрузки и покупайте сварочные аппараты только у которых она есть и на напряжение холостого хода (OSV). OSV — это текущее напряжение, протекающее в машине. Сварщикам стержневой сварки требуется более высокое OCV (около 80 вольт), в то время как большинству сварщиков MIG требуется только 35 вольт.

OSV — это текущее напряжение, протекающее в машине. Сварщикам стержневой сварки требуется более высокое OCV (около 80 вольт), в то время как большинству сварщиков MIG требуется только 35 вольт.

10. Использование сжатых газов

Наконец, если вы собираетесь купить сварочный аппарат, работающий на сжатых газах, рекомендуется понимать связанные с ним расходы и обязанности.

Во-первых, разные материалы, рабочие процессы и сварочные аппараты используют разные газы (CO2, аргон, кислород, аргон, гелий и т. д.) и могут потребовать дополнительного защитного газа. Во-вторых, вам нужно найти место, где вы можете купить и пополнить свои запасы бензина. В-третьих, хранение и транспортировка многих из этих газов опасны и требуют большой ответственности. Наконец, если вы новичок, возможно, стоит держаться подальше от сжатых газов.

Вот и все — 10 способов выбрать правильный сварочный аппарат для вашего следующего проекта. Поначалу это может показаться невыполнимой задачей, но помните, это всего лишь вопрос выяснения ваших потребностей и перехода от них.

Компания Forney Industries благодарит Тони Касереса из ProWelding.org за написание этой статьи!

WELDING MADE EASY™

Список 10 лучших сварочных продуктов Forney от ACMETools.com можно найти здесь.

Электробезопасность: Ответы по охране труда

Ответы по охране труда Информационные бюллетени

Легко читаемые информационные бюллетени с вопросами и ответами, охватывающие широкий спектр тем, касающихся здоровья и безопасности на рабочем месте, от опасностей до заболеваний, эргономики и продвижения по службе. ПОДРОБНЕЕ >

Загрузите бесплатное приложение OSH Answers

Поиск по всем информационным бюллетеням:

Поиск

Введите слово, фразу или задайте вопрос

ПОМОЩЬ

Что нужно знать об электросварке?

Соблюдайте правила электробезопасности, чтобы предотвратить опасность поражения электрическим током.

Электроэнергия, используемая при сварке, бывает:

- однофазная, 120 В или 240 В; и

- трехфазный 575 В в Канаде и 480 В в США.

Никогда не подключайте американский трехфазный источник питания напрямую к канадскому трехфазному входу напряжения. Вы уничтожите трансформатор и, возможно, поранитесь.

Убедитесь, что максимальное значение сварочного тока соответствует используемому сварочному электроду.

Блоки питания

Все блоки питания должны соответствовать требованиям стандарта CSA C22.1-15 Канадского электротехнического кодекса, 23-е издание, 2015 г. (в Канаде) или ANSI/NFPA 70 (2014 г.) Национального электротехнического кодекса (в США) или вашей местной электроэнергетической компанией или другим соответствующим органом.

Каковы общие опасности поражения электрическим током?

Электрошок

Человеческое тело проводит электричество. Даже слабые токи могут вызвать серьезные последствия для здоровья. Судороги, ожоги, мышечный паралич или смерть могут возникнуть в зависимости от силы тока, протекающего через тело, его пути и продолжительности воздействия.

Судороги, ожоги, мышечный паралич или смерть могут возникнуть в зависимости от силы тока, протекающего через тело, его пути и продолжительности воздействия.

Национальный институт безопасности и гигиены труда (NIOSH) сообщает, что стандартные рабочие напряжения создают токи, проходящие через тело человека, в миллиамперном (мА) диапазоне (1000 мА = 1 ампер). Расчетное воздействие переменного тока частотой 60 Гц, проходящего через грудную клетку, показано в таблице 1.

| Estimated Effects of 60 Hz AC Currents |

1 mA | Barely perceptible |

16 mA | Maximum current an average man can схватить и «отпустить» |

20 мА | Паралич дыхательных мышц |

100 мА | Ventricular fibrillation threshold |

2 Amps | Cardiac standstill and internal organ damage |

15/20 Amps | Common fuse or breaker opens circuit* |

*Контакт с током силой 20 миллиампер может привести к летальному исходу. Для сравнения, обычный бытовой автоматический выключатель может быть рассчитан на 15, 20 или 30 ампер.

Для сравнения, обычный бытовой автоматический выключатель может быть рассчитан на 15, 20 или 30 ампер.

Завершение цепи через тело

- Если человек коснется проводника под напряжением, ток может протечь через его тело на землю и вызвать поражение электрическим током.

- Человек может подвергнуться опасности поражения электрическим током, если случайно руками или другой частью тела возникнет перемычка между источником сварочного тока (например, сварочным электродом под напряжением) и обратным контуром (например, заготовкой) сварочной цепи/оборудования.

- Повышенный электрический контакт с землей повышает риск поражения электрическим током.

- Небольшие толчки могут вас удивить и привести к тому, что вы поскользнетесь и упадете, возможно, с высоты.

Какие меры предосторожности следует предпринять, чтобы предотвратить поражение электрическим током?

- Убедитесь, что все кабели находятся в хорошем состоянии, не имеют оголенной изоляции или изношенных проводов, чтобы свести к минимуму количество токоведущих частей.

- Защитите кабели от движения транспортных средств или других опасностей, чтобы кабели не были повреждены, порезаны или защемлены.

- Убедитесь, что держатель стержня изолирован.

- Не заменяйте сварочный электрод голыми руками или в мокрой сварочной перчатке.

- Во время сварочных работ руки и тело всегда должны быть сухими.

- Не стойте в воде, на мокрых поверхностях, не работайте мокрыми руками и не носите потную одежду.

- Не погружайте электрододержатели под напряжением (горячие) в воду.

- Избегайте прямого контакта с токоведущими частями сварочного оборудования и заготовкой.

- Заземлите изделие или металл, подлежащий сварке, на надежное электрическое заземление. Всегда изолируйте себя от работы и земли.

- Носите надлежащее защитное снаряжение, такое как резиновые сапоги и резиновые прокладки, при выполнении дуговой сварки в условиях повышенной влажности или высокой влажности. Наденьте резиновые перчатки под сварочные перчатки.

- Если сварка должна выполняться на стали или другом токопроводящем материале, используйте изолирующий коврик под оператором.

- Поместите сварочный трансформатор в непосредственной близости. В случае необходимости или аварии трансформатор можно быстро отключить, чтобы отключить источник питания.

- Выключение сварочного трансформатора во время перерывов или простоя. Отсоедините оставшийся сварочный электрод от электрододержателя перед тем, как покинуть зону сварки.

- Не держите и не перемещайте держатель сварочного электрода и обратный сварочный кабель одновременно при перемещении из одного рабочего положения в другое, если источник питания сварочного оборудования не отключен.

Что делать в случае поражения электрическим током?

- Немедленно обратитесь за медицинской помощью.

- НЕ ПРИКАСАЙТЕСЬ к пострадавшему «голыми руками», пока он или она не окажется вдали от источника электрического тока.

- Отключите питание на блоке предохранителей или на панели автоматического выключателя, если электроприбор или электрооборудование является источником электроэнергии, или, если вы можете сделать это безопасно, выключите электроприбор или электрооборудование и отключите его от сети.

Просто выключить оборудование недостаточно.

Просто выключить оборудование недостаточно. - Если электричество нельзя отключить, а пострадавший все еще находится в контакте с источником электрического тока, решите, должны ли вы переместить пострадавшего или оттолкнуть провод от пострадавшего (вызовите скорую помощь, если провод представляет собой высоковольтную линию электропередач). ).

- Изолируйте себя, если вам необходимо отвести пострадавшего от контакта с током – наденьте сухие перчатки или накройте руки тканью и встаньте на сухой изолирующий материал, такой как картон, дерево или одежда. Убедитесь, что у вас хорошая опора, и вы не поскользнетесь и не упадете, пытаясь переместить пострадавшего.

- Используйте сухой кусок дерева, веник или другой сухой изолирующий предмет или материал, чтобы отодвинуть провод или источник питания от пострадавшего или оттолкнуть пострадавшего от источника электрического тока.

- Не перемещайте пострадавшего, если есть вероятность травм шеи или позвоночника (например, при падении), за исключением случаев крайней необходимости.

- Сделайте искусственное дыхание, если пострадавший не дышит.

- Проведите сердечно-легочную реанимацию, если сердце пострадавшего остановилось (только если вы обучены сердечно-легочной реанимации).

- Накройте ожоги стерильной повязкой. Возможен ожог в месте прикосновения источника питания к пострадавшему и в месте выхода электричества из тела (на землю). На поверхности электрические ожоги могут не выглядеть серьезными, но более глубокие ожоги тканей могут быть серьезными.

- Обеспечьте пострадавшему комфорт, тепло и покой, следите за дыханием.

Документ последний раз обновлялся 18 декабря 2018 г.

Добавьте значок на свой веб-сайт или в интранет, чтобы ваши сотрудники могли быстро найти ответы на свои вопросы по охране труда и технике безопасности.

Что нового

Ознакомьтесь с нашим списком «Что нового», чтобы узнать, что было добавлено или изменено.

Нужна дополнительная помощь?

Свяжитесь с нашей информационной линией безопасности

905-572-2981

Бесплатный номер 1-800-668-4284

(в Канаде и США)

Расскажите нам, что вы думаете

Как мы можем сделать наши услуги более полезными для вас? Свяжитесь с нами, чтобы сообщить нам.

Они относительно более энергоэффективны и их можно найти на промышленных складах.

Они относительно более энергоэффективны и их можно найти на промышленных складах.

Просто выключить оборудование недостаточно.

Просто выключить оборудование недостаточно.