этапы и особенности — Техника на vc.ru

Использование микросхем в корпусах типа BGA (от английского Ball Grid Array — матрицы шаровидных выводов) позволяет увеличить плотность поверхностного монтажа.

298 просмотров

При этом усложняется технология изготовления печатных плат и возникают дефекты при пайке микросхем такого типа. Также увеличиваются требования к качеству материалов, оборудования и технологии пайки.

Вместе с «ЗУМ-СМД» рассмотрим несколько технологических способов, которые помогут уменьшить вероятность ошибок при smd-монтаже микросхем в корпусах BGA.

Свойства микросхем в корпусах BGA

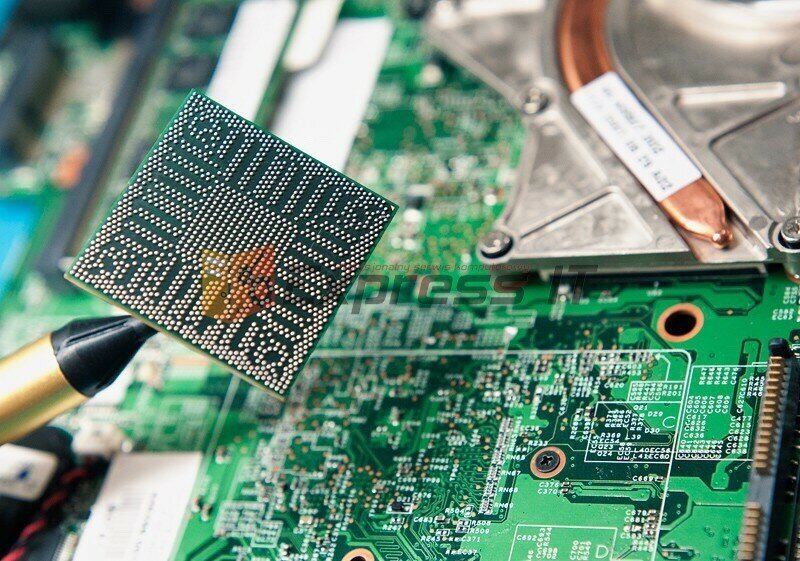

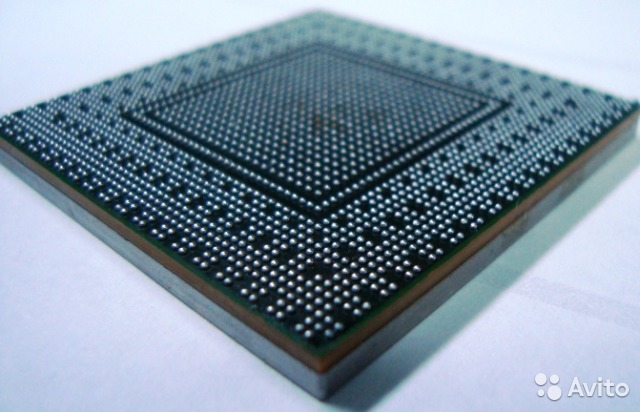

В отличие от корпусов классических микросхем, у которых выводы расположены по бокам устройства, компоненты BGA типа в качестве электродов имеют шаровидные площадки на нижней широкой прямоугольной поверхности изделия. Поэтому выводы смонтированной микросхемы закрыты самим корпусом интегрального компонента. Такая конструкция в большой степени защищает их от скопления загрязнений между выводами и появлению нежелательных гальванических связей.

На качество монтажа чипов, упакованных в корпуса BGA типа, влияет состояние интегральных компонентов. Дефектами могут быть:

- заводской брак;

- нарушение технологии лужения выводов, использование некачественных материалов;

- ненадлежащие условия хранения, отсутствие целостности упаковки;

- повреждения при транспортировке, падения, механические воздействия и др.

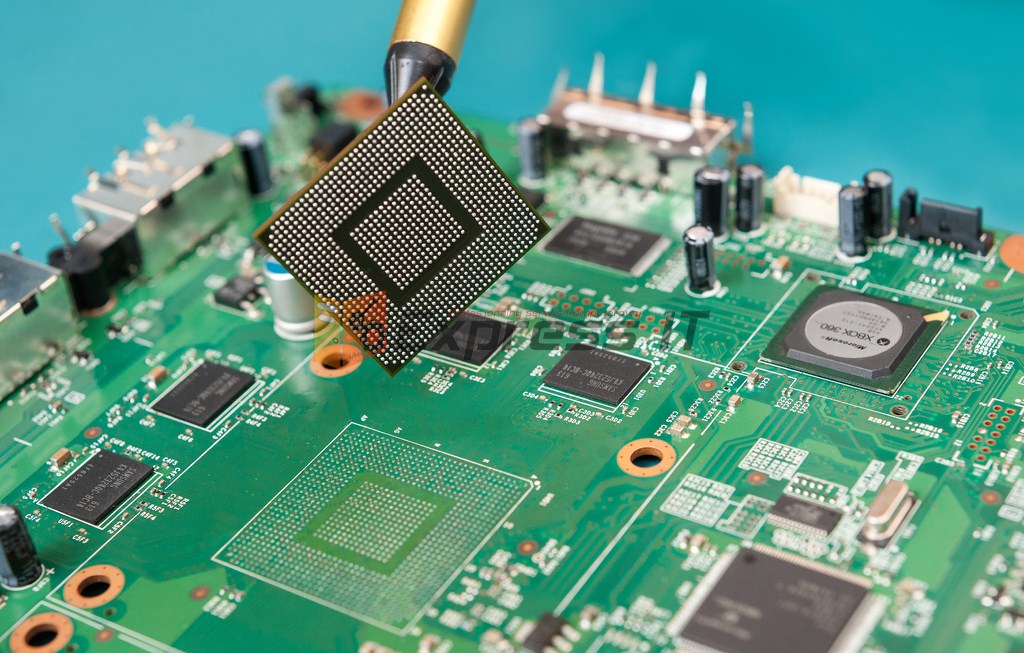

Для восстановления состояния выводов используют реболлинг. Эту операция применяют, в основном, для демонтированных микросхем и для BGA компонентов, которые подверглись механическим воздействиям или длительное время хранились в разгерметизированном состоянии.

Приемы BGA монтажа

Одним из положительных свойств при пайке BGA компонентов является самоцентрирование. Этот эффект проявляется при формировании паянного соединения, когда расплавленный припой, находящийся на контактных точках печатной платы, соприкасается с разогретыми выводами микросхемы. При этом, если электроды BGA микросхемы расположены в точном соответствии напротив smd-контактов печатной платы, то сближаясь происходит смачивание соединяемых контактов припоем.

Этот эффект проявляется при формировании паянного соединения, когда расплавленный припой, находящийся на контактных точках печатной платы, соприкасается с разогретыми выводами микросхемы. При этом, если электроды BGA микросхемы расположены в точном соответствии напротив smd-контактов печатной платы, то сближаясь происходит смачивание соединяемых контактов припоем.

В этом случае локальные силы, удерживающие припой в каплевидном состоянии, стремятся равномерно распределиться на поверхности контактов, чем максимально центрируют их расположение. Для проявления такого эффекта необходимо соблюдение дополнительных условий:

- контакты на всей поверхности должны обладать хорошей смачиваемостью припоем;

- корпус в момент соединения не должен быть жестко зафиксирован, но ему нужно иметь возможность смещаться.

Для качественной пайки многовыводных BGA микросхем повышаются требования по копланарности всей поверхности монтажа.

Неравномерность плоскости печатной платы может быть устранена частичной шлифовкой, а некопланарность микросхемы нейтрализуется величиной слоя припоя.

Корпуса BGA микросхем имеют классификацию чувствительности к влажности при разгерметизации для подготовки к монтажу. Для некоторых компонентов время хранения составляет всего 24 — 72 ч при 60% RH, поэтому требуется учет и контроль состояния влажности. Если же эти условия были нарушены, то для качественного монтажа требуется длительная сушка в температурном диапазоне +90° С — +125° С в течении 1 — 2 суток. Оснащение производства шкафами сухого хранения позволит увеличить время хранения разгерметизированных BGA микросхем.

Монтаж прототипов и мелких серий. Монтаж BGA

- Главная

- Монтаж печатных плат

- Монтаж прототипов и мелких серий

Бесплатная подготовка для повторных заказов

на монтаж

быстрый запуск прототипов в серию без конструкторской документации

Как заказать

Перейти к прайс-листу Как сделать заказ

Технологические возможности производства

- Технологические возможности монтажного производства

- Требования к давальческой комплектации

Поверхностный монтаж (SMT)

| Параметр | Ручной монтаж | Автоматический монтаж | ||

| Размер заготовки печатной платы* | — | — | ||

| 50×50 мм | 70×70 мм | |||

| максимальный | по согласованию | 460×390 мм | ||

| толщина ПП * |  0 — 3.0 мм 0 — 3.0 мм

|

1.0 — 3.0 мм | ||

| Размеры и параметры устанавливаемых компонентов* | — | — | ||

| чип-компоненты | от 0402 (1.0×0.5 мм) | от 01005 (0.4×0.2 мм) | ||

| микросхемы | без ограничений | до 120×52 мм | ||

| высота компонента | без ограничений | |||

| шаг выводов микросхем |

до 0. 5 5

|

до 0.3 | ||

| шаг выводов микросхем BGA | до 0.4 | до 0.35 | ||

Монтаж плат толщиной менее 1.0 мм, плат и компонентов большего размера возможен по согласованию (применяется повышающий коэффициент) Для автоматического монтажа принимаются катушки 8, 12, 16, 24, 32, 44 и 56 мм

Выводной монтаж (THT)

| формовка | V |

| поднятие на высоту | V |

| установка на клей | V |

| крепеж (винты, стойки) | V |

| прокладка под компонент | V |

| пайка проводов | V |

| подготовка проводов (резка, зачистка) | V |

| позиционирование | V |

| установка радиаторов | V |

| установка трансформаторов | по согласованию |

| другие работы | по согласованию |

Монтаж плат толщиной более 2. 0 мм возможен по согласованию (применяется повышающий коэффициент)

0 мм возможен по согласованию (применяется повышающий коэффициент)

| Технологический запас | Автоматический монтаж | Ручной монтаж | ||

| заправочный конец, мм | 600 | 300 | ||

| технологический запас — пассив и недорогие диоды и транзисторы в катушках 8 и 12 мм | ||||

| < 5 000 |

5%, но не менее 100 шт.

|

1%, но не менее 10 шт. |

||

| 5 000 — 25 000 | 3% | |||

| 25 001 — 100 000 | 1% | |||

| > 100 000 | 0.5% | |||

| технологический запас — микросхемы и другие компоненты в пеналах и катушках 12 мм и более | ||||

| < 100 |

1%, но не менее 1 шт.

|

|||

| < 1 000 |

1%, но не менее 5 шт. |

не менее 1 шт. | ||

| > 1000 | 0.5% | |||

| дорогостоящие компоненты в поддонах | ||||

| запас не требуется | ||||

- комплектация поставляется в заводской упаковке — лентах, пеналах и поддонах, влагочувствительные компоненты (в том числе корпуса BGA/QFP/QFN/LGA) во влагонепроницаемой (вакуумной) упаковке с индикатором влажности.

Каждая упаковка должна иметь четко читаемую маркировку, соответствующую передаточным документам и документации к заказу.

Каждая упаковка должна иметь четко читаемую маркировку, соответствующую передаточным документам и документации к заказу. - комплектация для автоматического монтажа без заправочных концов принимается только по согласованию, оплачивается дополнительно и может увеличить срок выполнения заказа. Комплектация, предоставленная без технологического запаса может привести к поставке недоукомплектованной продукции (плат с дефицитом комплектации).

- для отрезков лент — один типономинал компонента поставляется только одним отрезком ленты, не допускается соединение отрезков в один скотчем или другим способом.

- комплектация россыпью не принимается.

Посмотреть технологию монтажа печатных плат

Центр поддержки

Если у вас есть только готовый проект, воспользуйтесь сервисом «Электронный модуль» , предусматривающим изготовление печатных плат, поставку и монтаж электронных компонентов в сжатые сроки.

Наши преимущества

возможность заказа опытных образцов и крупносерийного производства на одной площадке

оперативный расчет, быстрый запуск

собственные монтажно-сборочные производства

кратчайшие сроки монтажа — от 2 рабочих дней

контроль качества на всех этапах

закупка электронных компонентов от 1 модуля

Технологии и оборудование

Монтаж мелкосерийных изделий в автоматическом режиме осуществляется на базе установщика Assembleon MG1 — высокая гибкость и возможность быстрой переналадки.

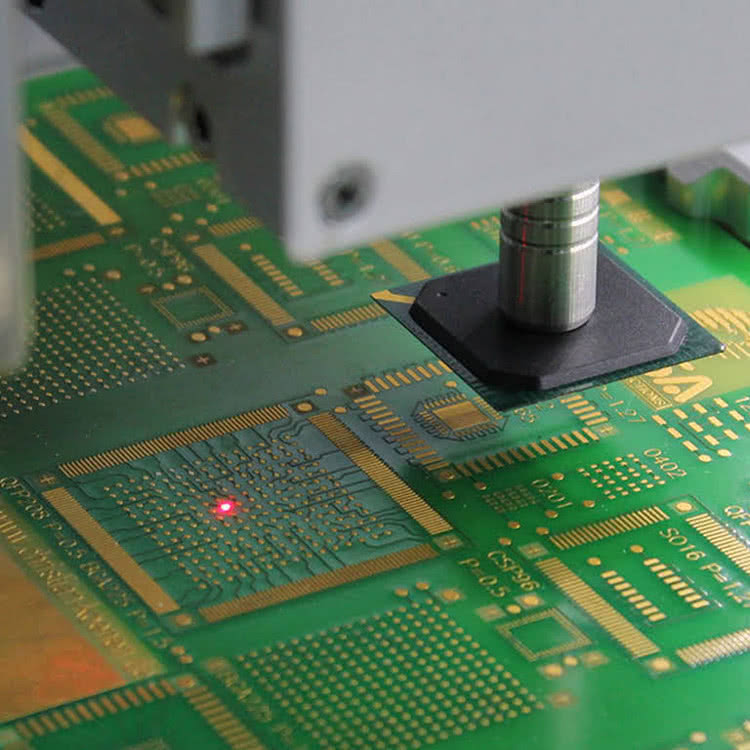

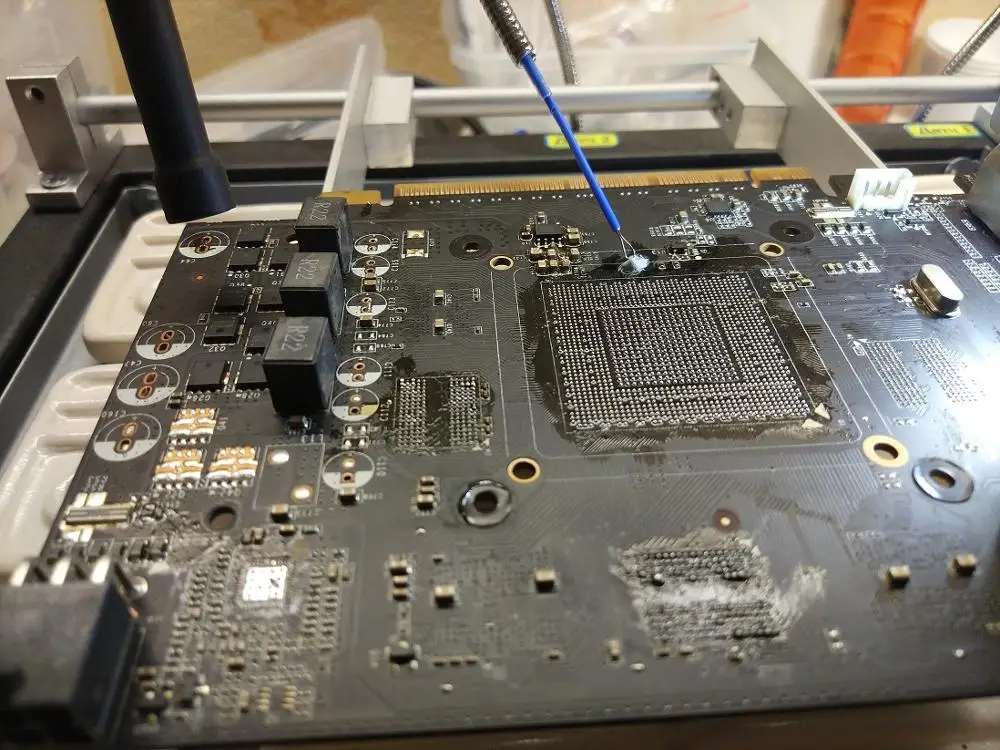

Участок ручного монтажа выводных и поверхностно монтируемых компонентов оборудован манипуляторами Fritsch различных модификаций, специализированными установщиками микросхем Essemtec, ремонтным центром ERSA для работ с микросхемами в корпусах BGA.

Использование современного оборудования и отлаженной системы контроля качества позволяет добиться соблюдения заданных технологических параметров и стандартов при минимальных производственных сроках.

Участок монтажа

Манипуляторы Fritsch

Участок монтажа г. Клин

Контроль качества

Образец собранного модуля

Участок ручного монтажа

Вернуться к монтажу печатных плат

Сборка технологии поверхностного монтажа BGA и некоторые советы по оптимизации процесса

С постоянным развитием и прогрессом электронных технологий электронные продукты начинают развиваться в направлении легкого веса, тонкости, миниатюризации и расширенных функций. После нескольких поколений обновлений технологии упаковки микросхем привели к тому, что соотношение между площадью микросхемы и площадью корпуса стало примерно равным 1, среди которых BGA (массив шариковых решеток) стал технологией упаковки с высокой плотностью, которая перешла в прагматичную фазу. Как гарантировать надежность качества пайки BGA, как проверить качество BGA и как выполнить доработку BGA с дефектами, настолько важны для сборки BGA SMT (технология поверхностного монтажа), что все производители должны быть полностью осведомлены о своих разрешениях, которые пойдет речь в этой статье.

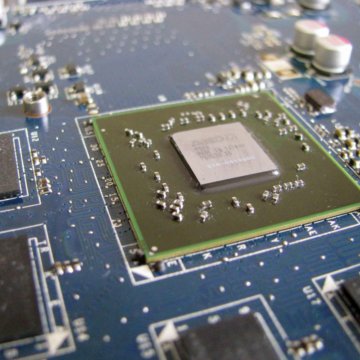

Технология упаковки BGA

Корпус BGA содержит множество шарикообразных выпуклостей на дне трубки или на верхней поверхности. Благодаря выпуклостям достигается взаимосвязь между корпусом упаковки и основанием. Являясь передовой технологией упаковки, BGA отличается большим пространством для выводов и короткими выводами за счет распределительных концов ввода-вывода, которые работают как шары или столбцы в нижней части корпуса корпуса.

На основе различных упаковочных материалов компоненты BGA можно разделить на PBGA (пластиковые BGA), CBGA (керамические BGA), CCBGA (керамические колонны BGA), TBGA (ленточные BGA) и CSP (чиповые корпуса).

По сравнению с компонентами QFP (квадратный плоский корпус) компоненты BGA обладают следующими свойствами:

a. Расстояние между концами ввода/вывода настолько велико, что BGA может поддерживать большее количество концов ввода/вывода.

б. Более высокая надежность упаковки, меньше дефектов пайки и более прочные паяные соединения.

в. Микросхемы BGA имеют большое расстояние между местами пайки, поэтому юстировка и пайка не вызывают затруднений благодаря системе усиления юстировки.

д. Копланарность пайки BGA гарантируется, так как припой автоматически компенсирует ошибку плоскостности между чипом и печатной платой после расплавления.

е. Отличные электрические характеристики и частотные характеристики благодаря меньшим размерам пайки и низкой собственной и взаимной индуктивности.

ф. Способность к автоматическому самовыравниванию и натяжению между паяными соединениями приводит к превосходному эффекту самоцентрирования, обеспечивая высокую надежность.

г. Его главный недостаток заключается в том, что их проверка и доработка относительно трудновыполнимы.

BGA-сборка

Диаграмма Fishbone, показывающая элементы процесса производства печатной платы, содержащей компоненты BGA, показана ниже.

В соответствии с вышеупомянутым fishbone, BGA SMT тесно связан с паяльной пастой, компонентами, печатными платами, шелкографией и пайкой, среди которых элементы пайки являются наиболее сложными для обработки в процессе пайки оплавлением.

Ключевым элементом, влияющим на пайку оплавлением, является настройка температурной кривой. Конкретный метод заключается в том, чтобы открыть отверстие в месте некоторой площадки в центре BGA, которая находится на задней стороне печатной платы, а затем провести зонд термопары через отверстие в нижней части печатной платы, приклеив его к задней стороне площадки и зафиксировав. с высокотемпературной лентой. Затем тестер температурной кривой пайки оплавлением с хорошо настроенными параметрами помещается в печь для пайки оплавлением вместе с поддоном и зондом. После сравнения и анализа будет получена оптимальная температурная кривая.

Кривая температуры оплавления состоит из четырех фаз: фаза предварительного нагрева, фаза сохранения тепла, фаза оплавления и фаза охлаждения. Процесс нагрева и температурная кривая должны привести к тому, что корпус достигнет температуры оплавления, а затем вернется к температуре контактной площадки после того, как шарики припоя расплавятся с интерметаллическим соединением, образующимся с контактной площадкой. Неравномерный нагрев приведет к неравномерному падению или наклону корпусов в сторону одной стороны или угла пайки оплавлением, что приведет к некопланарности и неадекватной пайке.

Неравномерный нагрев приведет к неравномерному падению или наклону корпусов в сторону одной стороны или угла пайки оплавлением, что приведет к некопланарности и неадекватной пайке.

В отношении пайки BGA также следует подчеркнуть следующие два аспекта:

а. Предварительная выпечка

Пластиковая упаковка обычно впитывает влагу. Если чип мгновенно нагреется после поглощения влаги из воздуха, диффузия влаги приведет к образованию полостей внутри чипа. В результате общее состояние выпечки пластиковых упаковок составляет менее 100°C в течение 6-8 часов.

б. Окисление

Перед применением компоненты BGA должны быть проверены, чтобы убедиться, что их контакты чистые и не подвергаются окислению.

Метод проверки BGA

а. Дефекты BGA и метод проверки

После пайки компоненты BGA могут иметь различные дефекты из-за компонентов, сборочного оборудования, окружающей среды и технологий пайки. К основным дефектам BGA относятся несоосность, неплотная пайка, обрыв цепи, холодная пайка, перемычки, короткие замыкания и полости. Кроме того, шарики припоя BGA могут иметь некоторые проблемы, такие как отсутствие или падение, а также неравные размеры. Когда дело доходит до проверки BGA, определенно трудно судить о качестве пайки после пайки, потому что шарики припоя находятся ниже чипов. Традиционный визуальный осмотр не позволяет определить наличие дефектов или полостей внутри паяных соединений. Для четкой оценки качества паяных соединений необходимо использовать профессиональное контрольное оборудование.

Кроме того, шарики припоя BGA могут иметь некоторые проблемы, такие как отсутствие или падение, а также неравные размеры. Когда дело доходит до проверки BGA, определенно трудно судить о качестве пайки после пайки, потому что шарики припоя находятся ниже чипов. Традиционный визуальный осмотр не позволяет определить наличие дефектов или полостей внутри паяных соединений. Для четкой оценки качества паяных соединений необходимо использовать профессиональное контрольное оборудование.

После того, как компоненты BGA используются в сборке SMT, методы контроля, на которые обычно полагаются, включают электрические испытания, сканирование границ и рентгеновский контроль. Традиционный электрический тест способен сканировать дефекты обрыва цепи и короткого замыкания. Технология граничного сканирования, в зависимости от смотровых портов, разработанных на основе граничного сканирования, обеспечивает доступ к каждому паяному соединению на граничных соединителях, чтобы можно было проверить наличие обрывов и коротких замыканий на компонентах. Хотя граничное сканирование способно контролировать более широкий спектр невидимых паяных соединений, чем электрическое испытание, оба метода проверяют только электрические характеристики, не достигая контроля качества пайки. Чтобы гарантировать и улучшить качество производственного процесса, необходимо полагаться на другие методы контроля качества пайки, особенно на невидимые паяные соединения. AXI (автоматический рентгеновский контроль) может эффективно решить эту проблему, а также может осуществляться мониторинг в реальном времени, чтобы обеспечить качество и обратную связь в реальном времени для управления процессом.

Хотя граничное сканирование способно контролировать более широкий спектр невидимых паяных соединений, чем электрическое испытание, оба метода проверяют только электрические характеристики, не достигая контроля качества пайки. Чтобы гарантировать и улучшить качество производственного процесса, необходимо полагаться на другие методы контроля качества пайки, особенно на невидимые паяные соединения. AXI (автоматический рентгеновский контроль) может эффективно решить эту проблему, а также может осуществляться мониторинг в реальном времени, чтобы обеспечить качество и обратную связь в реальном времени для управления процессом.

б. Оптимальный стандарт паяных соединений BGA

Оптимальные паяные соединения BGA должны быть гладкими, четкими по границам и без пустот, а диаметр, объем, оттенки серого и контрастность должны оставаться одинаковыми среди всех паяных соединений с полным выравниванием и отсутствием образования шариков припоя. По сравнению со стандартами для оптимальных паяных соединений BGA, к квалифицированным паяным соединениям BGA предъявляются более низкие требования.

• Несоосность. Устройство рентгеновского контроля способно четко указать, точно ли совместимы шарики припоя BGA с позициями контактных площадок на печатной плате. Допускается смещение менее 25%.

• Ослабленные паяные соединения. При пайке BGA не допускаются свободные паяные соединения.

• Открытые цепи и соединения холодной пайки. Когда припой не контактирует с соответствующей контактной площадкой или припой плохо течет, могут иметь место обрывы цепи и соединения холодной пайки. Открытые цепи и холодная пайка не допускаются при пайке BGA.

• Мосты и короткие замыкания. Когда припоя слишком много или он размещен неподходящим образом, возможно возникновение перемычек и коротких замыканий. Что касается пайки BGA, то перемычки и короткие замыкания не допускаются.

• Полость. Вопрос с полостью немного сложен. Рентгеновское инспекционное устройство способно выявлять полости на сборке компонентов BGA. Следующие советы доступны в качестве стандартов суждения:

1). Причины образования полостей

Причины образования полостей

① Перед пайкой на шариках для пайки BGA имеются полости, которые, возможно, образуются при производстве шариков припоя или в составе паяльной пасты.

② Если сквозные отверстия предназначены для размещения под контактной площадкой, наружный воздух будет попадать в плавящиеся припойные шарики через отверстия с полостями, образовавшимися после охлаждения.

③ Плохое покрытие колодки или загрязнение поверхности колодки.

④ Температурная кривая пайки оплавлением настроена неправильно.

2). Оптимальный стандарт для полостей

Воздух в полостях, возможно, вызовет стрессовый эффект усадки и расширения. Место образования полостей будет являться очагом напряжений, что, возможно, и является существенной причиной возникновения трещин напряжения. Паяные соединения BGA с полостями могут привести к техническим проблемам, таким как выход из строя. В соответствии со стандартом, регламентируемым IPC на паяные соединения BGA, полости на площадке не должны быть на 10% больше площади шарика припоя, то есть диаметр полостей не должен превышать 30% диаметра шарика припоя.

Получите квалифицированную услугу сборки BGA SMT от PCBCart

Являясь одним из ведущих сборщиков печатных плат в мире, компания PCBCart предоставляет услуги полномасштабной автоматической сборки SMT в соответствии со стандартами IPC. Благодаря более чем 10-летнему опыту сборки поверхностного монтажа мы можем теперь иметь дело с компонентами BGA, шаг которых составляет всего 0,4 мм. Для получения дополнительной информации о наших возможностях сборки BGA, пожалуйста, свяжитесь с нами. Или вы можете нажать кнопку ниже, чтобы отправить запрос на расценки для ваших требований к сборке BGA SMT. Это абсолютно БЕСПЛАТНО!

Запрос на БЕСПЛАТНУЮ смету сборки BGA SMT

Полезные ресурсы

• Четыре шага к ознакомлению с BGA

• Введение в технологию упаковки BGA

• Факторы, влияющие на качество сборки BGA

• Требования к файлам проекта для обеспечения эффективной сборки BGA

• Как получить точную цену для вашей сборки BGA

Определение BGA | ПКМаг

( B all G rid A rray) Популярный корпус микросхем для поверхностного монтажа, в котором в качестве разъемов используется сетка из шариков припоя. Доступные в пластиковых и керамических вариантах, BGA отличаются компактными размерами, большим количеством выводов и низкой индуктивностью, что позволяет использовать более низкие напряжения. Микросхемы BGA легче совместить с печатной платой, потому что выводы, называемые «шариками припоя» или «припоем», расположены дальше друг от друга, чем корпуса с выводами. Поскольку выводы находятся под чипом, BGA проложил путь к упаковке в масштабе чипа (CSP), где размер корпуса не более чем в 1,2 раза превышает размер самого полупроводникового кристалла. См. поверхностный монтаж, корпус микросхемы, MicroBGA и флип-чип.

Доступные в пластиковых и керамических вариантах, BGA отличаются компактными размерами, большим количеством выводов и низкой индуктивностью, что позволяет использовать более низкие напряжения. Микросхемы BGA легче совместить с печатной платой, потому что выводы, называемые «шариками припоя» или «припоем», расположены дальше друг от друга, чем корпуса с выводами. Поскольку выводы находятся под чипом, BGA проложил путь к упаковке в масштабе чипа (CSP), где размер корпуса не более чем в 1,2 раза превышает размер самого полупроводникового кристалла. См. поверхностный монтаж, корпус микросхемы, MicroBGA и флип-чип.

Шарики для припоя BGA Это нижняя сторона корпусов BGA с шариками припоя. Маленький на линейке — это микросхема µBGA (MicroBGA) от Tessera. Использование всей площади корпуса чипа для выводов является преимуществом метода BGA. (Образцы изображений предоставлены Amkor Technology, Inc.) Типы корпусов BGA На этих поперечных сечениях показаны корпуса BGA в стандартных вариантах и вариантах CSP. (иллюстрации предоставлены Джозефом Фьелстадом) Различные типы контактов Шарики припоя можно соединять с печатной платой с помощью различных контактных методов, как показано здесь. (иллюстрации предоставлены Джозефом Фьельстадом).

(иллюстрации предоставлены Джозефом Фьелстадом) Различные типы контактов Шарики припоя можно соединять с печатной платой с помощью различных контактных методов, как показано здесь. (иллюстрации предоставлены Джозефом Фьельстадом).

Реклама

Истории PCMag, которые вам понравятся

{X-html заменен}

Выбор редакции

ЭТО ОПРЕДЕЛЕНИЕ ПРЕДНАЗНАЧЕНО ТОЛЬКО ДЛЯ ЛИЧНОГО ИСПОЛЬЗОВАНИЯ. Любое другое воспроизведение требует разрешения.Copyright © 1981-2022. The Computer Language(Opens in a new window) Co Inc. Все права защищены.

Информационные бюллетени PCMag

Информационные бюллетени PCMag

Наши лучшие истории в вашем почтовом ящике

Следите за новостями PCMag

- Фейсбук (Открывается в новом окне)

- Твиттер (Откроется в новом окне)

- Флипборд (Открывается в новом окне)

- Гугл (откроется в новом окне)

- Инстаграм (откроется в новом окне)

- Pinterest (Открывается в новом окне)

PCMag. com является ведущим авторитетом в области технологий, предоставляющим независимые лабораторные обзоры новейших продуктов и услуг. Наш экспертный отраслевой анализ и практические решения помогут вам принимать более обоснованные решения о покупке и получать больше от технологий.

com является ведущим авторитетом в области технологий, предоставляющим независимые лабораторные обзоры новейших продуктов и услуг. Наш экспертный отраслевой анализ и практические решения помогут вам принимать более обоснованные решения о покупке и получать больше от технологий.

Как мы тестируем Редакционные принципы

- (Открывается в новом окне) Логотип Зиффмедиа

- (Открывается в новом окне) Логотип Аскмен

- (Открывается в новом окне) Логотип Экстримтек

- (Открывается в новом окне) Логотип ИНГ

- (Открывается в новом окне) Логотип Mashable

- (Открывается в новом окне) Предлагает логотип

- (Открывается в новом окне) Логотип RetailMeNot

- (Открывается в новом окне) Логотип Speedtest

- (Открывается в новом окне) Логотип Спайсворкс

(Открывается в новом окне)

PCMag поддерживает Group Black и ее миссию по увеличению разнообразия голосов в СМИ и прав собственности на СМИ.

Каждая упаковка должна иметь четко читаемую маркировку, соответствующую передаточным документам и документации к заказу.

Каждая упаковка должна иметь четко читаемую маркировку, соответствующую передаточным документам и документации к заказу.