Два безумных способа допиливания микросхем / Хабр

— Атом состоит из ядра и электронов, которые находятся вокруг него.Подобно атому, корпус микросхемы состоит в основном извоздуха пластмассы, а непосредственно полупроводниковый кристалл занимает небольшую часть. Значит, в теории, можно удалить большую часть корпуса, оставив чип работоспособным.

— А что находится между ядром и электронами?

— Ну… Как что? Воздух!

В теории — да. А на практике?

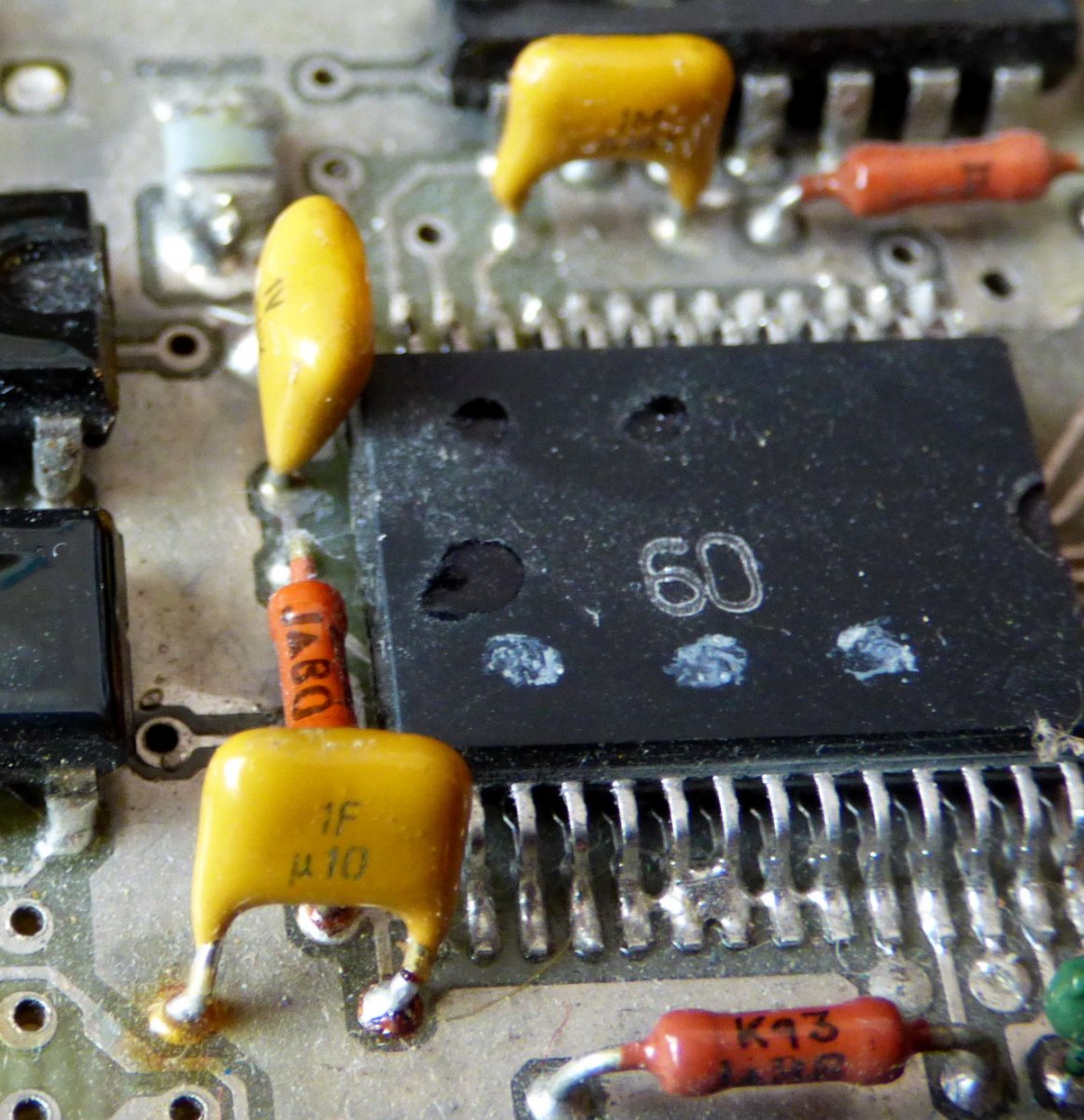

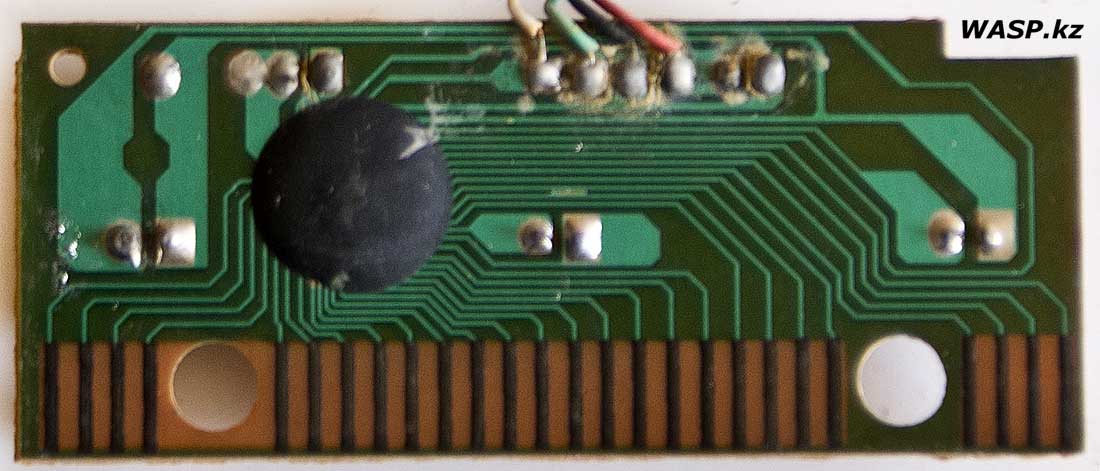

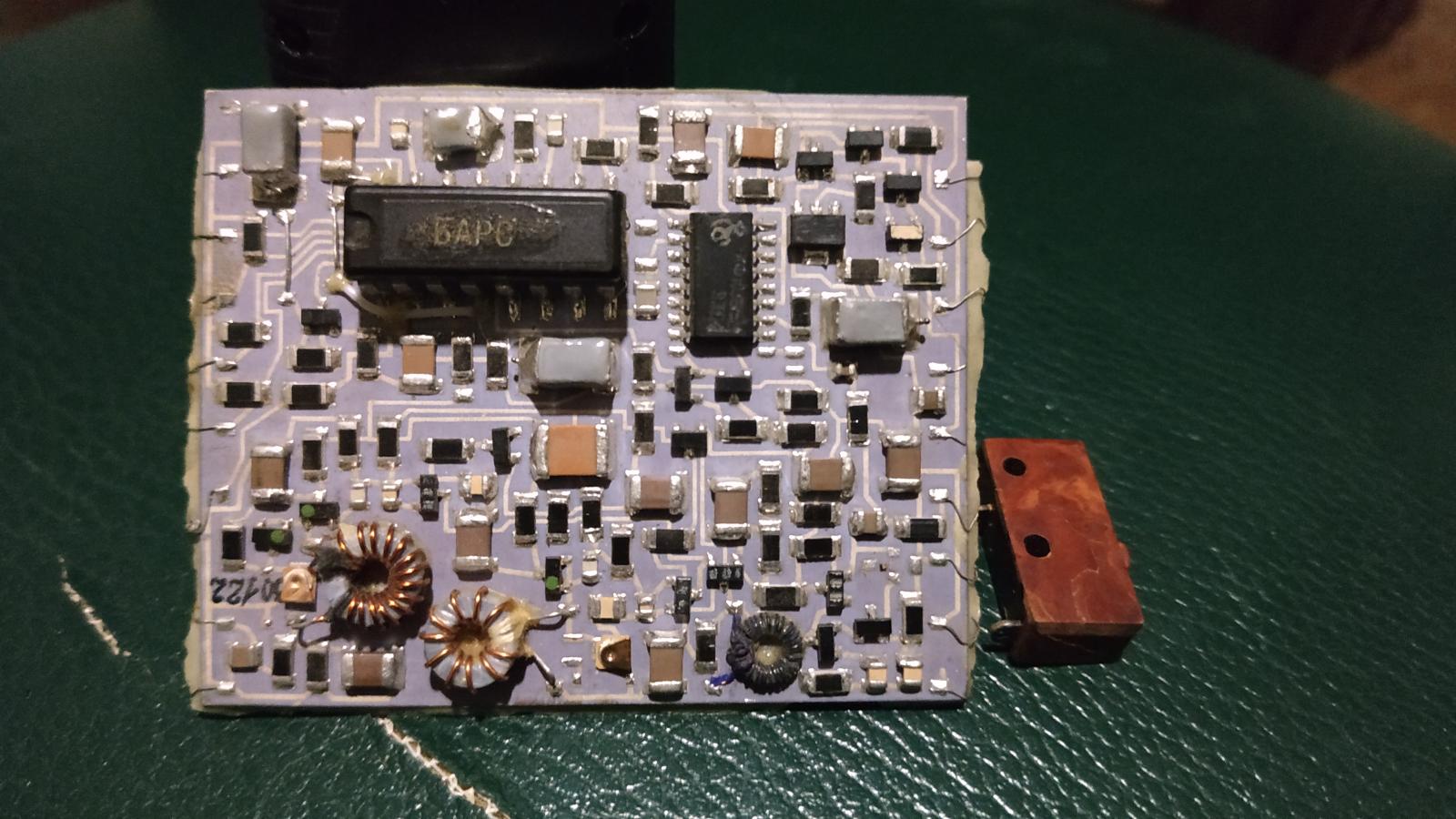

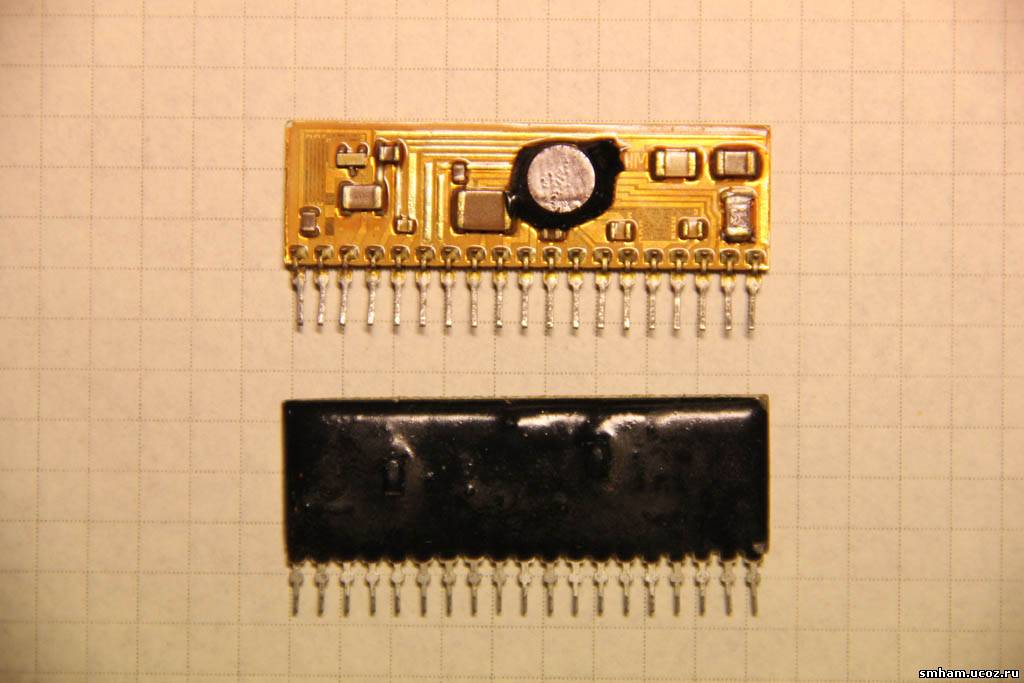

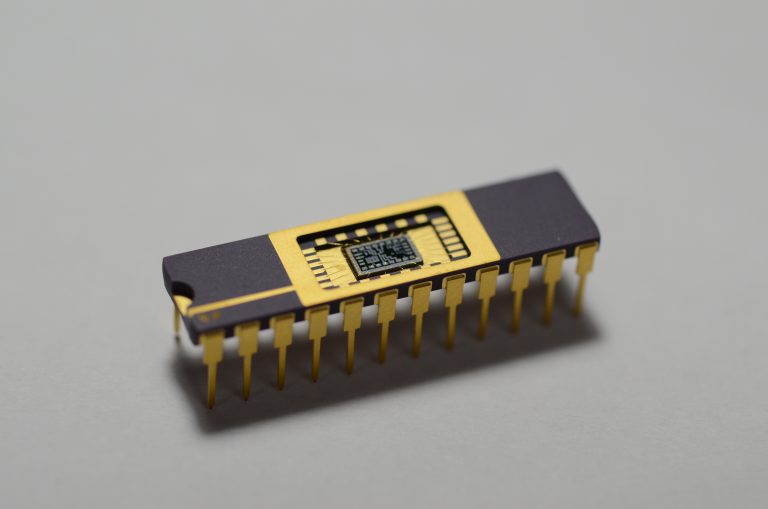

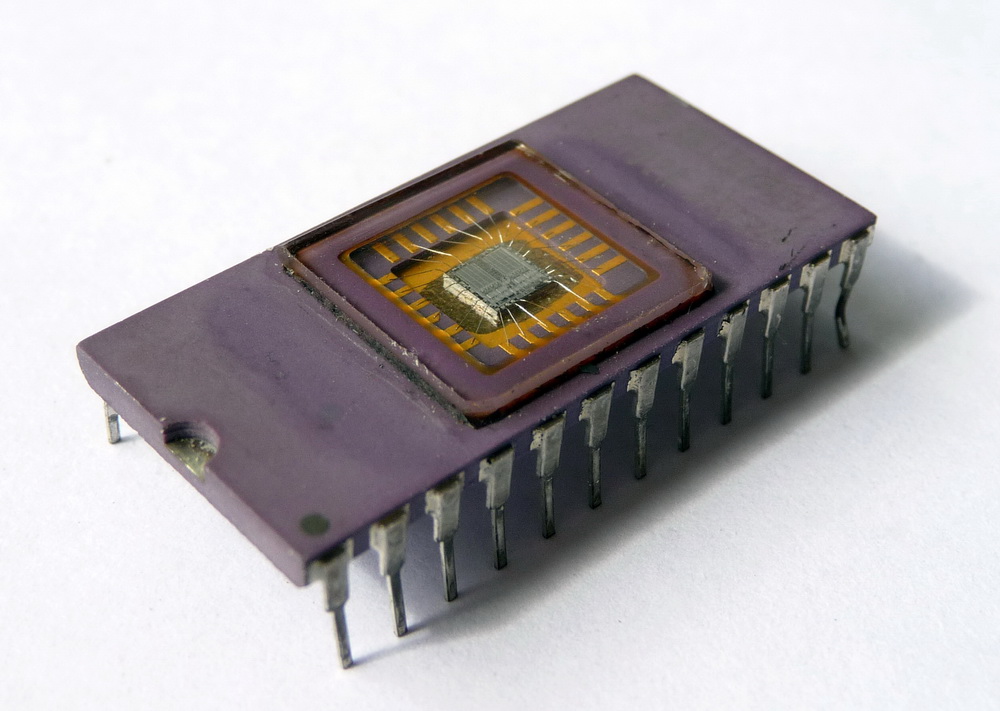

Грегори Дейвилл (Gregory Davill) решил собрать простейший RFID-эмулятор на микроконтроллере MSP430G2211, но ему не давал покоя большой размер корпуса (DIP-14). Конечно, можно было бы взять корпус помельче, или, на худой конец, выбрать другую модель контроллера, но это же не интересно! Поэтому Грег пошел другим путем, и, взяв дремель, отпилил по куску корпуса с двух сторон:В результате семейство MSP430 пополнилось новой — шестиногой — моделью.

Кристалл не был задет, так что МК остался полностью рабочим, не считая потери восьми «лишних» выводов.

Контроллер получает питание от переменной ЭДС, наведенной в катушке полем считывателя. Напряжение выпрямляется встроенными защитными диодами, по паре которых «висит» на каждом выводе контроллера, и поступает на внутренние шины питания.

Тактовый сигнал снимается с той же катушки. Таким образом, все выводы, кроме двух, оказываются не нужны, и их можно безбоязненно отрезать (разумеется, залить прошивку необходимо заранее). Этот трюк также будет работать с контроллерами PIC и AVR.

Источник

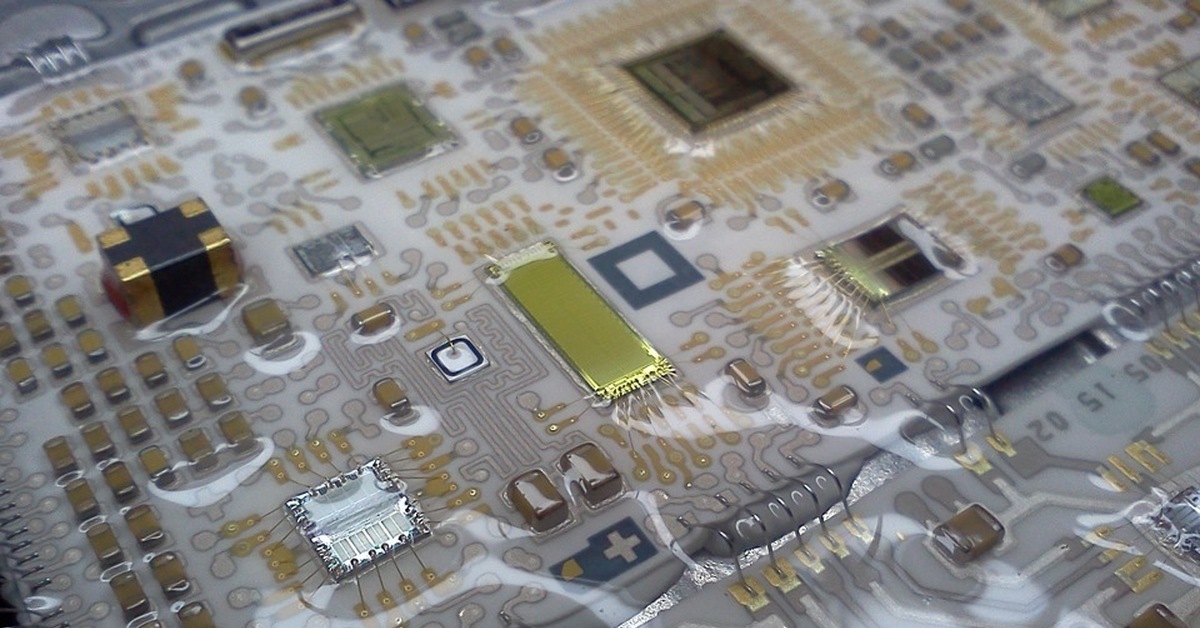

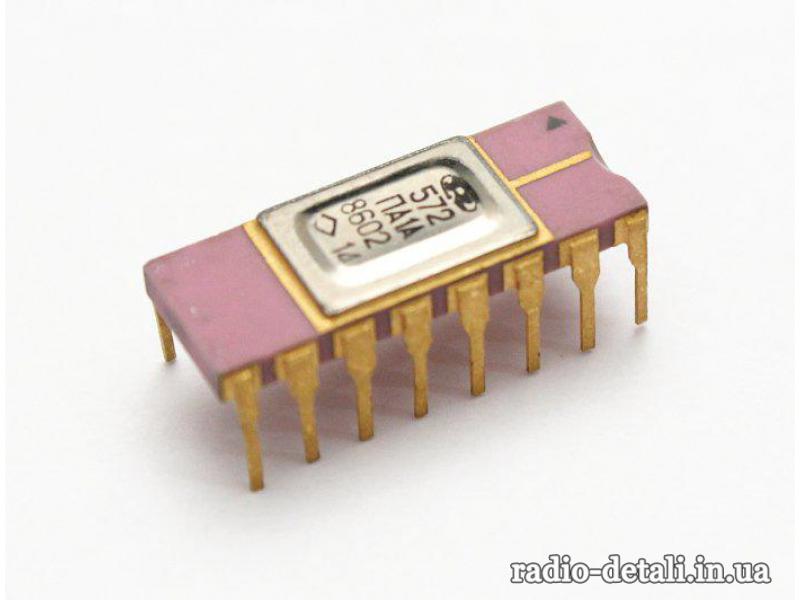

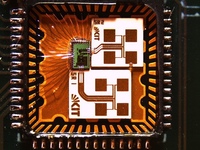

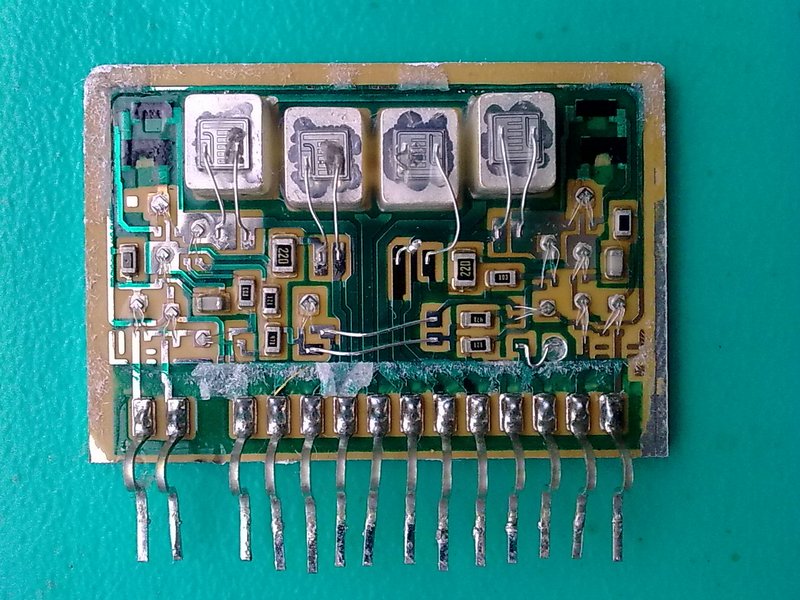

Контроллер LPC1114 — на сегодняшний день единственный ARM в «дружелюбном» корпусе DIP. Его легко паять новичкам, его можно воткнуть в макетную плату без переходников. Радость омрачает только большая ширина корпуса — 600 mil (15,24 мм). Японец под ником TheAxid9999 смог допилить этот контроллер до вдвое меньшей ширины (300 mil).

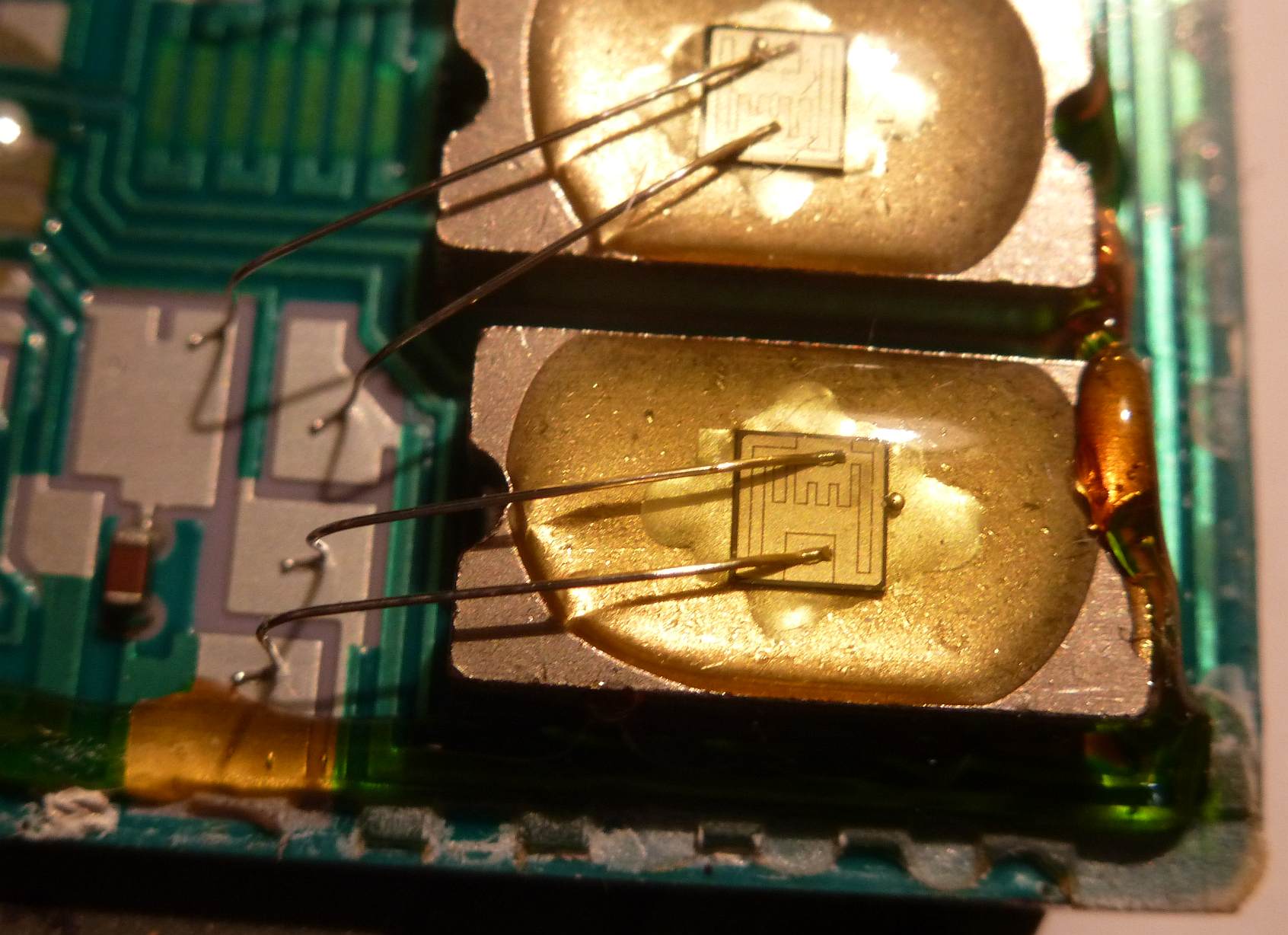

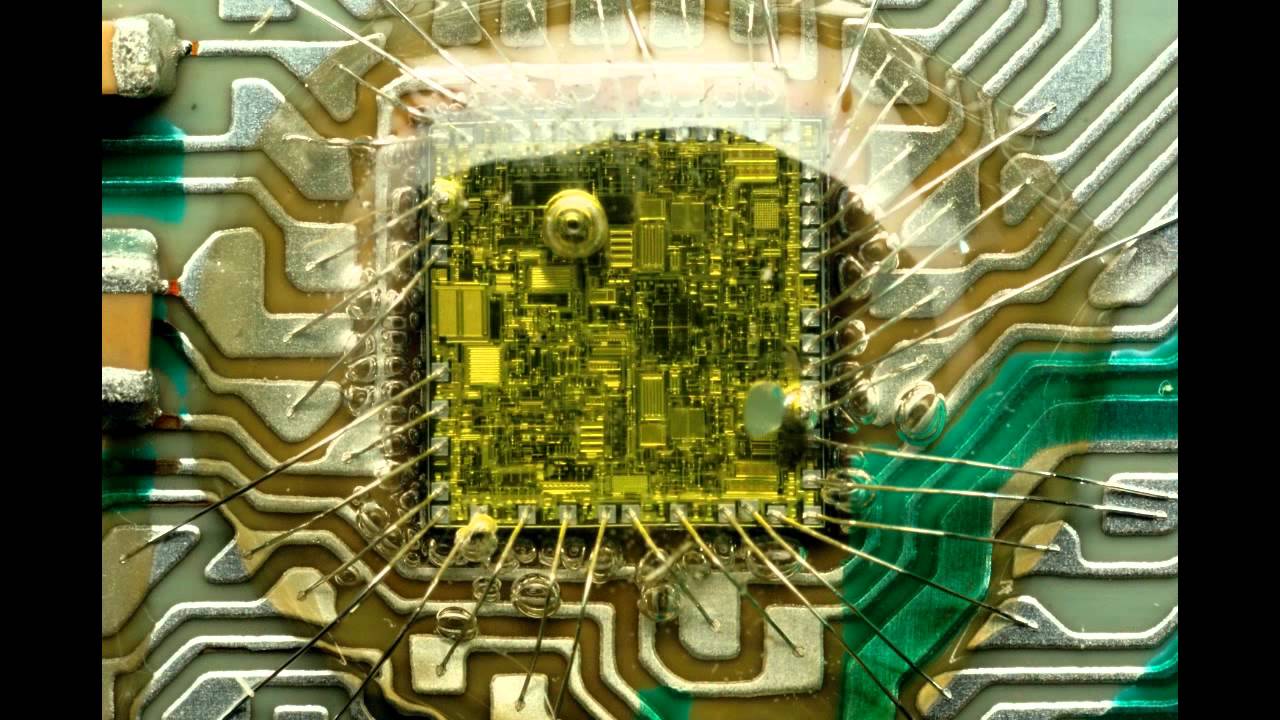

Просто прямыми руками и шлифмашиной тут уже не обойтись, поэтому контроллер зафиксировали на столе фрезерного станка…

Теперь, чтобы подключиться к кристаллу, необходимо добраться до металлических дорожек, идущих в теле корпуса. На том же станке, снимая по доле миллиметра за проход, аккуратно отфрезеровали две канавки, обнажив слой с дорожками, но не повредив последние.

Самое сложное позади. Теперь к контроллеру можно припаять новые выводы, сделанные из двух разъемов-гребёнок.

Чтобы всю конструкцию можно было вынуть из платы, не боясь разломать, ее залили эпоксидным полимером. После застываения полимера снова отфрезеровали для придания ровной формы.

Вот так выглядит результат в сравнении с нетронутым корпусом. Ширина сократилась вдвое, правда ценой увеличения толщины.

Видеоинструкция:

Источник (на японском)

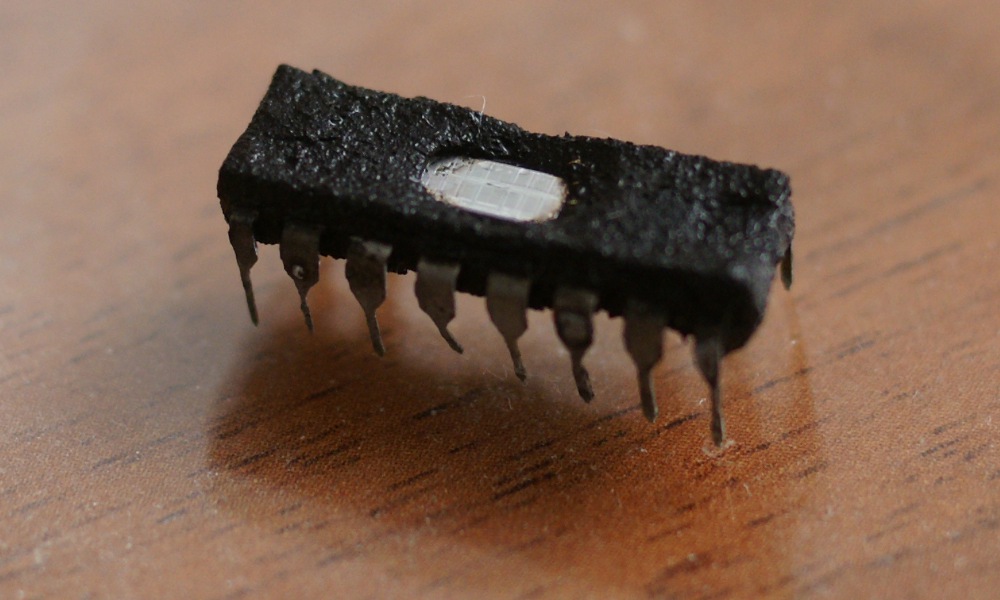

Помимо «вдоль» и «поперек», остался нерассмотренным еще один способ пилить микросхемы: горизонтально. В отличие от первых двух способов, горизонтальное спиливание является не бесполезной забавой, а вполне серьезным инструментом. Его используют, чтобы получить доступ к кристаллу для:

В отличие от первых двух способов, горизонтальное спиливание является не бесполезной забавой, а вполне серьезным инструментом. Его используют, чтобы получить доступ к кристаллу для:- Работы с микросхемой, у которой оборваны соединения кристалла с выводами;

- Извлечения защищенных данных, например, залоченной прошивки;

- Реверс-инжениринга.

Ну а методы, описанные в данной статье, разумеется, не имеют никакого практического применения и рассматриваются исключительно как «Just for fun». Все современные микросхемы выпускаются в миниатюрных корпусах, и если важны габариты, достаточно выбрать подходящее исполнение, а не заниматься художественной резьбой по DIP-корпусам.

Бескорпусная микросхема — Большая Энциклопедия Нефти и Газа, статья, страница 4

Cтраница 4

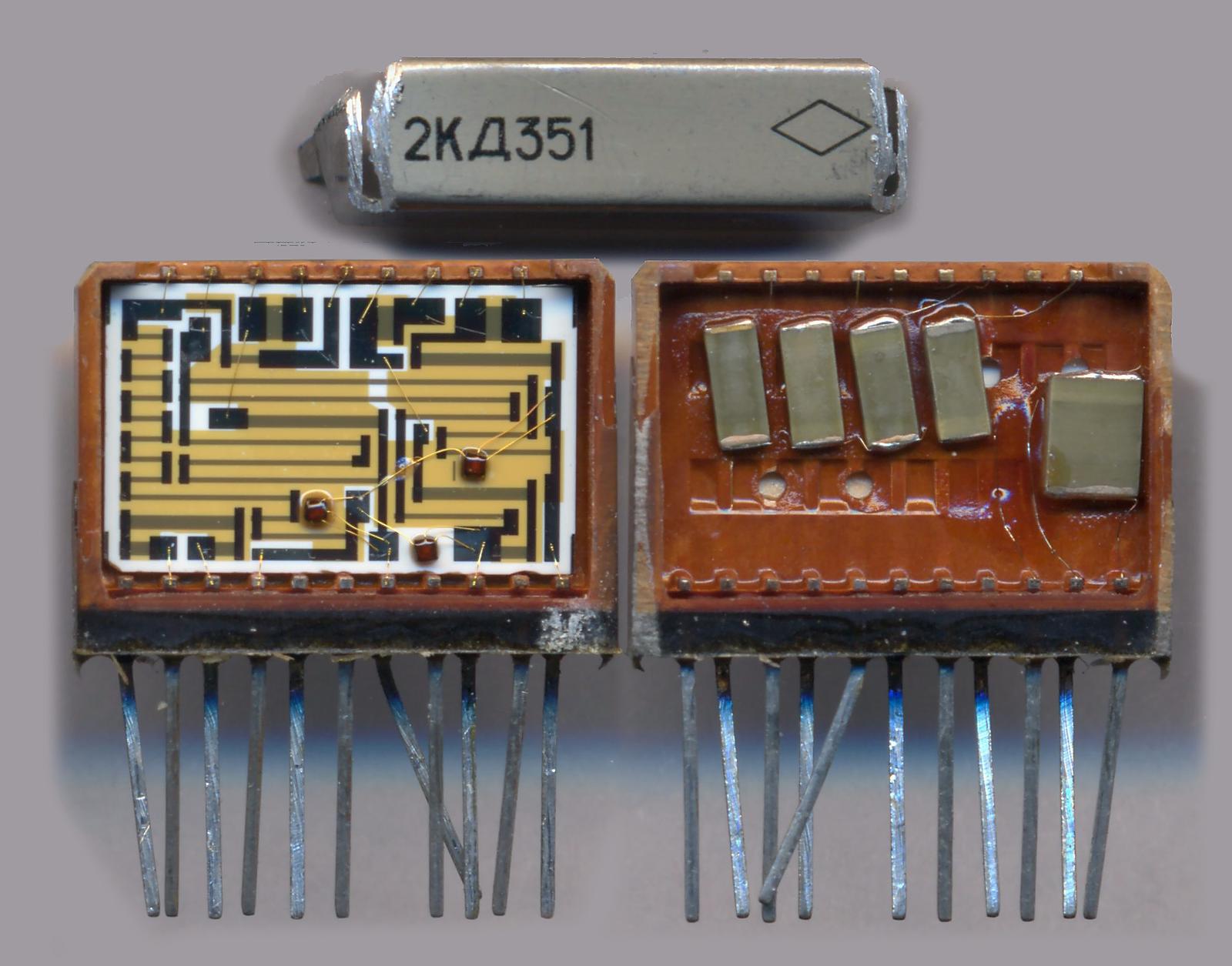

| Схема иерархических уровней и уровней межсоединений устройств микроэлектронной аппаратуры СВЧ. [46] |

Первым уровнем являются межсоединения в гибридных микросхемах СВЧ, в состав которых входят установленные на пассивную плату Вторым уровнем межсоединений является система проводников, соединяющих гибридные микросхемы, корпусированные полупроводниковые микросхемы и дискретные электрорадиоэлементы, устанавливаемые на печатной плате или на основании радиоэлектронного функционального узла ( микросборки), ячейки СВЧ.

[47]

Вторым уровнем межсоединений является система проводников, соединяющих гибридные микросхемы, корпусированные полупроводниковые микросхемы и дискретные электрорадиоэлементы, устанавливаемые на печатной плате или на основании радиоэлектронного функционального узла ( микросборки), ячейки СВЧ.

[47]

По технологическому признаку различают монолитные полупроводниковые и гибридные ( БИС. Для построения гибридных БИС применяют многослойную толсто — или тонкопленочную разводку Или их комбинацию в сочетании с

Преодолеть эти трудности при изготовлении гибридно-пленочных ИМС высокой степени интеграции позволяет применение бескорпусных полупроводниковых микросхем. В этом случае структура пассивной части пленочной схемы может представлять собой многослойную коммутационную плату с контактными площадками для присоединения бескорпусных микросхем и внешних соединений. В таком варианте конструкции коммутационная плата сильно упрощается, так как большая часть соединений между элементами электрической схемы выполняется теперь на кристалле бескорпусной микросхемы.

[49]

В таком варианте конструкции коммутационная плата сильно упрощается, так как большая часть соединений между элементами электрической схемы выполняется теперь на кристалле бескорпусной микросхемы.

[49]

Существует два направления в разработке микросхем повышенного уровня интеграции. Одно из них базируется на гибридной технологии, использующей бескорпусные микросхемы малой степени интеграции и пленочную технологию их соединения на диэлектрической подложке. Бескорпусные микросхемы по сравнению с их аналогами в корпусах меньше по объему и массе примерно в 70 раз в по занимаемой площади в 30 раз. Устанавливают их на многослойную подложку, иногда называемую коммутационной платой. [50]

Между тем, элементарные фрагменты электрической схемы ЭВМ можно оформить в виде бескорпусных полупроводниковых микросхем, а затем соединить их с помощью тонко — или толстопленочной коммутационной платы на диэлектрической подложке методами, описанными в § 2.2. При этом отпадает даже ограничение, касающееся построения электрической схемы БИС из однородных элементарных схем.

Вывод бескорпусной интегральной микросхемы — проводник, соединенный электрически с контактной площадкой кристалла н механически с его поверхностью. Главным назначением вывода является обеспечение электрического контакта одной из цепей бескорпусной микросхемы при ее соединении с внешними электрическими цепями. По выводам от Жесткие выводы могут использоваться для механического крепления бескорпупюй микросхемы без ре приклеивания Гибкие выводы бескорпусной микросхемы для механического крепления не применяются.

[52]

Жесткие выводы могут использоваться для механического крепления бескорпупюй микросхемы без ре приклеивания Гибкие выводы бескорпусной микросхемы для механического крепления не применяются.

[52]

Вывод бескорпусной интегральной микросхемы — проводник, соединенный электрически с контактной площадкой кристалла и механически с его поверхностью. Главным назначением вывода является обеспечение электрического контакта одной из цепей бескорпусной микросхемы при ее соединении с внешними электрическими цепями. По выводам от

Бескорпусные микросхемы могут изготовляться на специализированных предприятиях или самим заводом-изготовителем больших гибридных интегральных микросхем на полупроводниковых подложках теми же методами и с той же топологией, что и кристаллы обычных корпусных полупроводниковых микросхем.

Бескорпусная интегральная микросхема — кристалл микросхемы, предназначенный для монтажа в гибридную интегральную микросхему или микросборку. Этот термин в последнее время приобрел большое значение в связи с тем, что такие микросхемы широко применяются при создании микросборок и микроблоков. Если в обычной микросхеме корпус служит для защиты от внешних воздействий, то бескорпусная микросхема такой собственной защиты ( по крайней мере, от механических воздействий) не имеет. Для соединения с внешними электрическими цепями бескорпусная микросхема имеет собственные выводы, а ее полная защита обеспечивается корпусом устройства, в которое эта микросхема установлена.

[55]

Если в обычной микросхеме корпус служит для защиты от внешних воздействий, то бескорпусная микросхема такой собственной защиты ( по крайней мере, от механических воздействий) не имеет. Для соединения с внешними электрическими цепями бескорпусная микросхема имеет собственные выводы, а ее полная защита обеспечивается корпусом устройства, в которое эта микросхема установлена.

[55]

Страницы: 1 2 3 4

Патент США на способ сборки микросхемы с торцевыми выводами Патент (Патент № 4189085 от 19 февраля 1980 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ смонтированные выводы. В обычном типе бескорпусной микросхемы дорожки цепи формируются на лицевой стороне подложки, а выводы располагаются по краям подложки. Микросхема этого типа может быть заключена в корпус и подключена к выводам, проходящим через стороны корпуса для контакта с ее выводами. Микросхема этого типа также может быть выполнена без корпуса и с выводами, которые заканчиваются выводоприемными углублениями по краю подложки. В обоих типах корпусных микросхем выводы вставляются и укладываются в выемки для приема выводов до того, как будут выполнены обычные паяные соединения.

В обоих типах корпусных микросхем выводы вставляются и укладываются в выемки для приема выводов до того, как будут выполнены обычные паяные соединения.

При массовом производстве корпусных микросхем оказалось выгодным и экономичным использование выводных рамок. Эти рамки несут множество выводов, которые могут быть вставлены наборами в выемки для приема выводов во множестве микросхем одновременно, как показано в Wallick, U.S. Pat. № 4 012 835.

В некоторых типах микросхем схемотехника улучшена за счет размещения выводов на лицевой стороне подложки и вдали от ее краев. Однако этот тип микросхемы не так просто упаковать с помощью существующих методов выводных рамок. Это связано с тем, что выводы нельзя удерживать на этих торцевых клеммах с усилием, необходимым для обеспечения адекватных паяных соединений с использованием обычных методов массовой пайки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ В способе настоящего изобретения микросхема с выводами, установленными на лицевой стороне, собирается из выводной рамки, имеющей разнесенные несущие полосы и электрические выводы, проходящие по крайней мере от одной из несущих полос к другой , и микросхема с выводами на лицевой стороне несущей подложки. Направляющая рамка выполнена в виде держателя с противоположными сторонами, причем по меньшей мере одна из сторон включает в себя выводы, расположенные под углом к соответствующей несущей полосе. Подложка закрепляется между противоположными сторонами держателя, при этом выводы удерживаются в надежном контакте с выводами на одной стороне, а затем между выводами и выводами формируются электрические соединения.

Направляющая рамка выполнена в виде держателя с противоположными сторонами, причем по меньшей мере одна из сторон включает в себя выводы, расположенные под углом к соответствующей несущей полосе. Подложка закрепляется между противоположными сторонами держателя, при этом выводы удерживаются в надежном контакте с выводами на одной стороне, а затем между выводами и выводами формируются электрические соединения.

Основной целью изобретения является создание способа массового производства микросхем с выводами, установленными на лицевой стороне, которые могут быть электрически соединены с клеммами с помощью обычных методов пайки.

Еще одной задачей изобретения является сборка микросхем с выводами, установленными на лицевой стороне, которые имеют выступающие контактные поверхности выводов и выступающие от них части, которые по существу параллельны лицевой стороне микросхемы и тем не менее находятся на расстоянии друг от друга.

Еще одной целью изобретения является упаковка микросхем с покрытием, препятствующим напряжению, на лицевой стороне микросхемы, которое также служит изолирующим слоем между микросхемой и выводами._284%D0%B0%D1%8F_%D1%81%D0%B5%D1%80%D0%B8%D1%8F.jpg)

Еще одной целью изобретения является упаковка микросхем с использованием выводной рамки с упругими выводами, которые удерживаются под натяжением относительно выводов за счет перемещения несущих полос друг к другу.

Еще одной целью изобретения является создание держателя для подложек, который можно, при необходимости, перевернуть вверх дном, при этом подложки зависят от него для дальнейшей обработки, такой как операция пайки или нанесение конформного покрытия.

Другой целью изобретения является сборка пар упакованных микросхем в каждой секции выводной рамки, таким образом, наиболее эффективно используя выводную рамку.

Другие цели и преимущества изобретения станут очевидными из чертежей, а также из описания и формулы изобретения, которые следуют.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 представляет собой вид в перспективе упакованной микросхемы, включающей настоящее изобретение;

РИС. 2 — увеличенный поперечный разрез корпусной микросхемы в плоскости, обозначенной линией 2-2 на фиг. 1;

1;

РИС. 3 — вид в перспективе микросхемы по фиг. 1 перед упаковкой;

РИС. 4 — поперечный разрез микросхемы без корпуса в плоскости, обозначенной линией 4-4 на фиг. 3;

РИС. 5 — вид в перспективе микросхемы по фиг. 3 после нанесения изоляционного покрытия;

РИС. 6 — поперечный разрез микросхемы с покрытием в плоскости, обозначенной линией 6-6 на фиг. 5;

РИС. 7 — вид сверху на выводную рамку, использованную при изготовлении корпусной микросхемы, показанной на фиг. 1;

РИС. 8 представляет собой вид в поперечном сечении контакта выводов, образованного на выводной рамке, в плоскости, обозначенной линией 8-8 на фиг. 7;

РИС. 9 представляет собой вид сверху выводной рамы, показанной на фиг. 7 с выводами, загнутыми вверх и под углом к выводной рамке;

РИС. 10 представляет собой поперечный разрез выводной рамы, выполненный в плоскости, обозначенной линией 10-10 на фиг. 9;

РИС. 11 представляет собой вид сверху выводной рамы, показанной на фиг._%D0%BD%D0%B5%D0%BE%D1%82%D1%81%D0%BE%D1%80%D1%82%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B0%D0%BF%D0%BA%D0%B0.jpg) 7 после того, как он был частично закрыт для образования держателя для пары подложек;

7 после того, как он был частично закрыт для образования держателя для пары подложек;

РИС. 12 представляет собой поперечный разрез держателя в плоскости, обозначенной линиями 12-12 на фиг. 11;

РИС. 13 представляет собой вид сверху держателя по фиг. 11 после того, как он был полностью закрыт на паре подложек;

РИС. 14 представляет собой поперечный разрез держателя в плоскости, обозначенной линиями 14-14 на фиг. 13.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ РИС. 1 и 2 показана упакованная микросхема 10, которую трудно изготовить обычными методами сборки, но которую можно легко изготовить из неупакованной микросхемы 11, показанной на фиг. 3, используя способ настоящего изобретения. Корпусная микросхема 10 представляет собой модифицированный вариант однорядной (SIP) корпусной микросхемы, в которой выводы 12 разнесены и выровнены в ряд, проходящий по длине микросхемы. В стандартном корпусе SIP выводы, или штифты, как их иногда называют, чаще всего выходят из приемных углублений вдоль нижнего края корпуса. Микросхема, собираемая способом по настоящему изобретению, имеет выводы 12, соединенные с выводами 13, показанными на фиг. 2 и 3, которые образованы в продольном ряду поперек среднего сечения одной стороны микросхемы 11. Хотя конкретные конфигурации микросхем, показанные на фиг. 1 и 3 будут упоминаться при раскрытии изобретения, из последующего описания будет очевидно, что способ изобретения может быть применен при изготовлении корпусов с двойной линией (DIP) и многих других корпусов микросхем.

Микросхема, собираемая способом по настоящему изобретению, имеет выводы 12, соединенные с выводами 13, показанными на фиг. 2 и 3, которые образованы в продольном ряду поперек среднего сечения одной стороны микросхемы 11. Хотя конкретные конфигурации микросхем, показанные на фиг. 1 и 3 будут упоминаться при раскрытии изобретения, из последующего описания будет очевидно, что способ изобретения может быть применен при изготовлении корпусов с двойной линией (DIP) и многих других корпусов микросхем.

Ссылаясь на ФИГ. 3 и 4, микросхема 11 сформирована на подложке 14 из оксида алюминия, имеющей переднюю и заднюю поверхности, ограниченные плоскими краевыми поверхностями. Группа параллельных дорожек 15 из резистивного материала, такого как хром-кобальт, наносится на переднюю поверхность подложки 14 с помощью тонкопленочной технологии, такой как вакуумное напыление, которая хорошо известна в технике. Цепи 15 соединены между собой оконечными шинами 16, 17, которые представляют собой металлизированные полосы, проходящие в продольном направлении вдоль краев подложки 14. Микросхема 11 представляет собой терминаторную схему ECL (эмиттерно-связанная логика), в которой целесообразно иметь один оконечная шина 16 предназначена для подключения всех цепей 15 к напряжению питания (V), а другая оконечная шина 17 предназначена для соединения всех цепей 15 с землей (GND). Клеммы 13 образованы металлизированными заплатками на каждой дорожке 15 цепи, расположенной между соединительными шинами 16, 17. Металлизированные участки, образующие клеммы 13 и соединительные шины 16, 17, наносятся на лицевую сторону подложки 14 по дорожкам 15 схем с технологии тонкопленочного вакуумного испарения, которые хорошо известны в данной области техники.

Микросхема 11 представляет собой терминаторную схему ECL (эмиттерно-связанная логика), в которой целесообразно иметь один оконечная шина 16 предназначена для подключения всех цепей 15 к напряжению питания (V), а другая оконечная шина 17 предназначена для соединения всех цепей 15 с землей (GND). Клеммы 13 образованы металлизированными заплатками на каждой дорожке 15 цепи, расположенной между соединительными шинами 16, 17. Металлизированные участки, образующие клеммы 13 и соединительные шины 16, 17, наносятся на лицевую сторону подложки 14 по дорожкам 15 схем с технологии тонкопленочного вакуумного испарения, которые хорошо известны в данной области техники.

Выводы 12 подключены к корпусной микросхеме 10, как показано на фиг. 2. Выводы 12 представляют собой плоские изогнутые полоски металла с выступающим контактом 18 вблизи верхнего конца с контактной поверхностью, которая удерживается заподлицо с соответствующим выводом 13 с помощью паяного соединения 19. Промежуточная хвостовая часть 20 вывода 12 смещен в поперечном направлении от вывода 18 контакта и проходит вдоль и по существу параллельно поверхности упакованной микросхемы 10 до ножки 21 на другом конце. Ножка 21 вывода сформирована по существу под прямым углом к стержню 20 вывода, обеспечивая как опору для корпуса 10, так и электрический контакт на нижнем конце вывода 12. Упакованная микросхема 10 также включает в себя внутреннюю, препятствующую напряжению покрытие 22 и внешнее конформное покрытие 23, покрывающие микросхему 11.

Ножка 21 вывода сформирована по существу под прямым углом к стержню 20 вывода, обеспечивая как опору для корпуса 10, так и электрический контакт на нижнем конце вывода 12. Упакованная микросхема 10 также включает в себя внутреннюю, препятствующую напряжению покрытие 22 и внешнее конформное покрытие 23, покрывающие микросхему 11.

В предпочтительной последовательности сборки упакованной микросхемы 10 микросхема 11 сначала покрывается, за исключением ее выводов, защитным покрытием 22, препятствующим напряжению, как показано на фиг. 5 и 6. Фоточувствительный материал наматывается на подложку 14 и подвергается воздействию источника света через негативную маску, чтобы получить желаемое покрытие антистрессового покрытия 22. Подходящим фоточувствительным материалом, используемым для этого покрытия 22, является полиимид P12540. , который можно приобрести у E.I.DuPont de Nemours & Co., Inc., отдел тканей и отделки, Уилмингтон, Делавэр. Это покрытие 22 защитит микросхему 11 и ее подложку 14 от потенциальных напряжений, которые могут вызвать изменение значений сопротивления дорожек 15 схемы.

Конформное покрытие 23, показанное на ФИГ. 2 наносится на микросхему 11, за исключением ее выводов 13, для защиты ее от окружающей среды и изоляции от выводов 12. Этап выполняется с герметиком, выдерживающим последующие операции пайки. Подходящим герметиком является органический герметик А-5524, коммерчески доступный от Engelhard Industries, Electrometallics Division, East Newark, New Jersey. Этот герметик наносят методом трафаретной печати на микросхему и оставляют для отверждения. Конформное покрытие 23 может быть нанесено с использованием других составов в сочетании с другими способами, такими как нанесение покрытия валиком, распылением и окунанием. При желании конформное покрытие 23 может быть нанесено и после припайки выводов 12 к микросхеме 11.

Часть предпочтительной выводной рамки 24, которая используется для массового производства корпусных микросхем 10, показана на фиг. 7. Выводная рамка 24 вырезается или штампуется из листа меди толщиной 0,010 дюйма, сплава Olin 194, покрытого металлическим покрытием из шестидесяти процентов свинца и сорока процентов олова по весу. Провода 12 имеют ширину примерно 0,02 дюйма и могут быть постоянно деформированы обычными инструментами, но при этом остаются упругими в недеформированном состоянии.

Провода 12 имеют ширину примерно 0,02 дюйма и могут быть постоянно деформированы обычными инструментами, но при этом остаются упругими в недеформированном состоянии.

Каждая секция выводной рамки 24 содержит два набора выводов 12, проходящих внутрь навстречу друг другу от разнесенных несущих планок 25, образующих противоположные стороны выводной рамки 24. Предпочтительно, чтобы в каждый набор включалось двенадцать выводов 12. Несущие планки 25 имеют направляющие отверстия для установки направляющей рамы 24 во время операций сборки. Плоские стержнеобразные плечи 26 сформированы на противоположных внутренних краях несущих полос 25 и проходят навстречу друг другу в промежутках между выводами 12. Плечи 26 короче, чем выводы 12, и расположены вдоль несущих полос 25 для разделения каждый набор выводов 12 на группы по два, четыре, четыре и два вдоль несущих полос 25. На концах противоположных наборов выводов 12 несущие полосы 25 соединены складными перекладинами 27, которые делят направляющую раму 25 на продольные разделы. Предпочтительно выводная рама 24 включает шесть секций описанного типа. Однако из оставшейся части описания должно быть очевидно, что можно использовать свинцовые рамки многих других длин, размеров и типов.

Предпочтительно выводная рама 24 включает шесть секций описанного типа. Однако из оставшейся части описания должно быть очевидно, что можно использовать свинцовые рамки многих других длин, размеров и типов.

Ссылаясь на ФИГ. 7 и 9, каждая из складных перекладин 27 включает в себя пару относительно жестких опор 28, заходящих в зазор 29 в направляющей раме 24 между несущими планками 25. Пара плоских складных звеньев 30 соединяет опоры 28 и имеет конические соединения. 31 с опорами 28 для облегчения изгиба. Звенья 30 слегка согнуты в этих соединениях 31, как видно на фиг. 10, чтобы образовать широкий угол под вершиной перекладины 27 на их взаимном стыке 32, который также сужается для облегчения изгиба.

Выводная рамка 24 подвергается операции выдавливания, результаты которой показаны на ФИГ. На фиг. 8, контактная поверхность 18 выступает в боковом направлении от хвостовика 20 вывода 12. Эта операция относится к типу операций, которые специалист в данной области техники может выполнить на штамповочном прессе, используя матрицу и наковальню, имеющие взаимодополняющие формы, для получения контактов 18 выводов. формы, показанной на фиг. 8.

формы, показанной на фиг. 8.

Затем выводы 12 загибают вверх и практически перпендикулярно несущим полоскам 25, как показано на ФИГ. 9 и 10. Эта остаточная деформация создает два противоположных набора выводов 12, поднимающихся по существу перпендикулярно несущим полосам 25. Два набора плеч 26 остаются в плоскости несущих полос 25 и теперь расположены ближе друг к другу через зазор 29, чем контакты. 18, как видно на фиг. 10. Контакты 18 на противоположно расположенных выводах 12 обращены друг к другу внутрь и сближены поперек зазора 29.чем ведущие хвостовики 20.

Как видно на РИС. 11 и 12, направляющая рама 24 частично закрыта, чтобы образовать держатель подложки, прижимая несущие планки 25 друг к другу, чтобы сузить угол между звеньями 30 и поднять вершины перекладин 27. Это натягивает несущие планки 25 и их выступающие части. рычаги 26 сближаются, образуя опорную поверхность для пар микросхем 11 с покрытием, которые размещаются своими подложками 14 на ребре и спиной к спине в секциях держателя, как показано на фиг. 12. Микросхема 11 на каждой подложке 14 обращена наружу к выводам 12 соседней несущей планки 25, причем ее выводы 13 совмещены с выступающими выводными контактами 18. Длина выводов 12 соответствует высоте выводов 13, когда подложка 14 помещается на ребро на рычаги 26 несущей полосы, как показано на ФИГ. 12.

12. Микросхема 11 на каждой подложке 14 обращена наружу к выводам 12 соседней несущей планки 25, причем ее выводы 13 совмещены с выступающими выводными контактами 18. Длина выводов 12 соответствует высоте выводов 13, когда подложка 14 помещается на ребро на рычаги 26 несущей полосы, как показано на ФИГ. 12.

Несущие полосы 25 затем прижимаются еще ближе друг к другу до положения, показанного на РИС. 13 и 14. Это дополнительно сжимает звенья 30 вместе и прижимает выводы 18 выводов к выводам 13 на противоположных сторонах двух подложек 14 в каждой секции держателя. Упругие выводы 12 действуют как пластинчатые рессоры, которые под действием этого действия подвергаются натяжению, чтобы надежно удерживать подложки 14. Затем звенья 30 обжимаются на вершинах перекладин 27, чтобы сохранить узел пластинчатой рессоры после устранения сил, толкающих несущие полосы 25.

Далее формируются паяные соединения между выводами 12 и выводами 13 предпочтительно путем пропускания микросхем 11 и прикрепленного держателя через волновую или оплавляющую печь._%D0%BD%D0%B5%D0%BE%D1%82%D1%81%D0%BE%D1%80%D1%82%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B0%D0%BF%D0%BA%D0%B0.jpg) Припой прилипает к металлизированным выводам 13, но не к поверхностям с покрытием. Держатель может быть перевернутым, что позволяет лишь частично погрузить микросхемы 11 в припой на глубину, необходимую для выполнения электрических соединений на выводах 13. В некоторых вариантах осуществления также может быть желательно нанести конформное покрытие 23 после пайки и Воспользуйтесь прикрепленным держателем, погрузив сборку в герметик.

Припой прилипает к металлизированным выводам 13, но не к поверхностям с покрытием. Держатель может быть перевернутым, что позволяет лишь частично погрузить микросхемы 11 в припой на глубину, необходимую для выполнения электрических соединений на выводах 13. В некоторых вариантах осуществления также может быть желательно нанести конформное покрытие 23 после пайки и Воспользуйтесь прикрепленным держателем, погрузив сборку в герметик.

Наконец, части выводной рамки 24, поддерживающие выводы 12, удаляются путем разделения выводов 12 по линии разреза 33, отмеченной на ФИГ. 13 и 14. Деформированные звенья 30 и плечи несущей полосы 26 также разрезаются и отделяются от упакованных микросхем 10 с остальными обрезками выводной рамки. Когда несущие планки 25 и рычаги 26 удалены из узла на фиг. 14, ножки 21 выводов 12 проходят ниже краев подложки 14, как показано на фиг. 2.

Большое количество упакованных микросхем может быть изготовлено этим способом с использованием выводных рамок с несколькими секциями и путем непрерывной подачи этих выводных рамок и запаса неупакованных микросхем в устройство, приспособленное для закрытия выводных рамок, как описано здесь. Этот метод можно использовать везде, где желательно установить выводы на плоской поверхности, даже если эта поверхность находится на дне открытого углубления. Хотя более эффективно собирать пару микросхем в корпусе SIP в каждой секции выводной рамки, в каждой секции выводной рамки также можно собрать отдельную микросхему в корпусе SIP. Симметрия выводной рамки и держателя желательна, но не обязательна. Способ по изобретению можно также использовать для изготовления двухрядных (DIP) корпусов путем присоединения противоположно расположенных наборов выводов к клеммам на противоположно обращенных поверхностях одной подложки.

Этот метод можно использовать везде, где желательно установить выводы на плоской поверхности, даже если эта поверхность находится на дне открытого углубления. Хотя более эффективно собирать пару микросхем в корпусе SIP в каждой секции выводной рамки, в каждой секции выводной рамки также можно собрать отдельную микросхему в корпусе SIP. Симметрия выводной рамки и держателя желательна, но не обязательна. Способ по изобретению можно также использовать для изготовления двухрядных (DIP) корпусов путем присоединения противоположно расположенных наборов выводов к клеммам на противоположно обращенных поверхностях одной подложки.

Таким образом, несмотря на то, что был описан предпочтительный способ сборки микросхем, должно быть очевидно, что в этот способ могут быть внесены определенные изменения, не отступая от основных принципов изобретения. Таким образом, объем изобретения определяется следующей формулой изобретения.

Что такое Bare Die? | Компоненты ES

JAN / JANTX/ JANTXV / JANS / JANSR

Типы деталей 1N / 2N / DG

Малые сигнальные и силовые диоды

Транзисторы / MOSFET / JFET

Выпрямители с кремниевым управлением

Аналоговые переключатели

Срок поставки от 6 до 26 недель!

Также доступно:

✓ Индивидуальные конфигурации

✓ Низкая стоимость, не относящаяся к JAN

✓ Форма DIE (с бесплатной оценкой элементов)

💥Много товаров в наличии сегодня!💥

Что такое Bare Die?Что такое Bare Die? Где он используется? Каковы преимущества использования Bare Die? Эти вопросы задают многие инженеры-проектировщики и покупатели.

_%D0%BD%D0%B5%D0%BE%D1%82%D1%81%D0%BE%D1%80%D1%82%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B0%D0%BF%D0%BA%D0%B0.jpg) Если вы не занимаетесь этим в течение многих лет, вы быстро обнаружите, что это гораздо больше, чем просто поиск части # в Интернете. Хитрость заключается в понимании различий между упакованными деталями и голыми кристаллами. Bare Die используется в широком спектре отраслей и рынков, включая аэрокосмическую, военную, авионику, медицинские имплантаты, автомобилестроение и высокотехнологичную промышленность, где голые матрицы являются оптимальным выбором для данной конструкции.

Если вы не занимаетесь этим в течение многих лет, вы быстро обнаружите, что это гораздо больше, чем просто поиск части # в Интернете. Хитрость заключается в понимании различий между упакованными деталями и голыми кристаллами. Bare Die используется в широком спектре отраслей и рынков, включая аэрокосмическую, военную, авионику, медицинские имплантаты, автомобилестроение и высокотехнологичную промышленность, где голые матрицы являются оптимальным выбором для данной конструкции.Раздел 1:

Причины использования кристалла без покрытия- Меньший размер и вес — Использование кристалла без покрытия позволяет сократить пространство на плате.

- Рабочая температура Размер — Тепловые характеристики упаковки больше не влияют на производительность кристалла или среды, в которой он может работать.

- Прочность — Прямое крепление матрицы и проволочное соединение обеспечивают защиту от сильных ударов и вибрации.

- Меньший вес — Меньшие размеры и более высокая плотность уменьшают вес и размер вашего приложения.

- Более эффективная производительность — Удаление дополнительных межблочных соединений может уменьшить емкость и индуктивность.

- Надежность — Уменьшение количества межсоединений при использовании кристалла приводит к повышению надежности. Типичная упакованная часть имеет три точки подключения на вход/выход. Сравните это только с двумя для проволочных соединений.

- Электрические характеристики — Меньшие индуктивность и емкость кристалла важны для аналоговых, радиочастотных и силовых приложений. Более быстрое время прохождения сигнала (меньшая задержка распространения) и улучшенное распределение мощности/земли.

- Герметичная упаковка — Можно выбрать воздухонепроницаемую герметичную упаковку, в которую можно вводить инертные газы.

Эти преимущества кристалла способствуют более высокому уровню интеграции, улучшенным электрическим характеристикам и надежности, а также увеличению функциональности на единицу площади. Преимущества использования неупакованного кристалла во встроенных конструкциях могут быть существенными. Доступность продуктов IC в виде кристаллов дает клиентам удобный вариант для небольших конструкций, позволяя им оптимизировать дизайн своих продуктов для ограниченного пространства и внедрять инновационные, запатентованные упаковочные решения.

Раздел 2:

———- НАШИ ЛУЧШИЕ БЛОГИ———-

Секрет выбора и получения правильного голого кристалла для сборки гибридных микросхем Что такое Bare Die? Как купить Bare Die?Если вы не занимаетесь этим в течение многих лет, вы быстро обнаружите, что это гораздо больше, чем просто поиск детали в Интернете. Особенно неприятно осознавать, что в мире «корпусных» полупроводников коммерция Bare Die воспринимается как проблема.

Хитрость заключается в понимании различий между упакованными деталями и голыми кристаллами.

Хитрость заключается в понимании различий между упакованными деталями и голыми кристаллами.КРЕМНИЕВАЯ Вафля

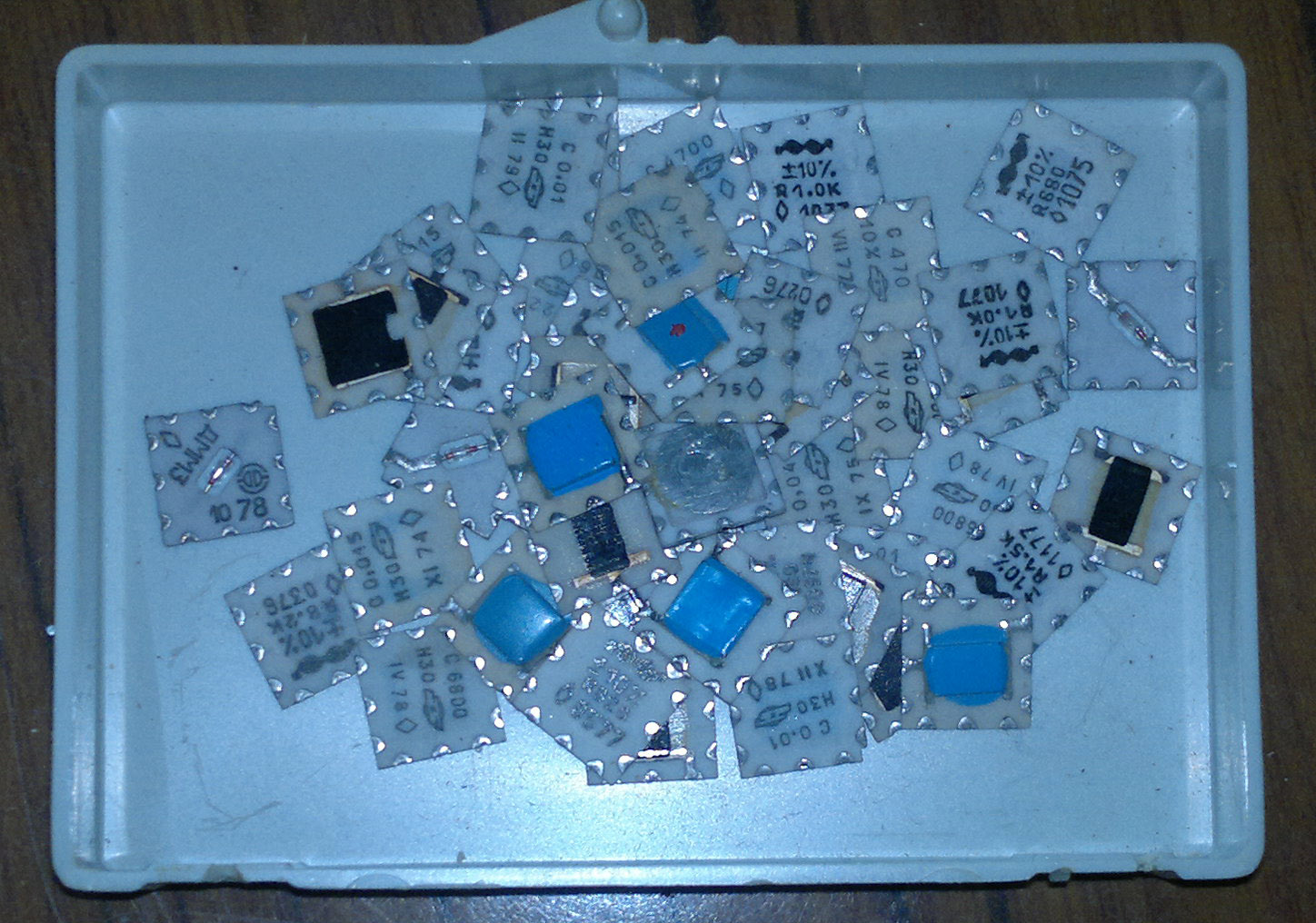

Производители производят пластину, которая уступает место кристаллу. После тестирования пластины отдельные кристаллы отделяются от пластины, им присваивается номер детали, а затем они отправляются дистрибьютору голых кристаллов. Здесь образцы из партии штампов упаковываются для ускорения приемочных испытаний партии (LAT). Дополнительное тестирование обычно проводится с помощью метода Known Good Die (KGD).

Во-первых, найдите надежного поставщика голых штампов, который может предоставить вам компоненты в виде штампов. Их опыт и советы помогут вам в процессе покупки. Вам могут потребоваться сертификаты соответствия, прослеживаемость партии, чертежи системы контроля версий, геометрия, специальные испытания. Это может быть очень запутанным.

Производители производят пластину, которая уступает кристаллу.

После тестирования пластины отдельные кристаллы отделяются от пластины, им присваивается номер детали, а затем они отправляются дистрибьютору голых кристаллов. Здесь образцы из партии штампов упаковываются для ускорения приемочных испытаний партии (LAT). Дополнительное тестирование обычно проводится с помощью метода Known Good Die (KGD).

После тестирования пластины отдельные кристаллы отделяются от пластины, им присваивается номер детали, а затем они отправляются дистрибьютору голых кристаллов. Здесь образцы из партии штампов упаковываются для ускорения приемочных испытаний партии (LAT). Дополнительное тестирование обычно проводится с помощью метода Known Good Die (KGD).На объекте дистрибьютора штамп подвергается повторному визуальному осмотру, чтобы убедиться, что приобретенный вами штамп выглядит безупречно и будет хорошо функционировать. В некоторых случаях также проводятся дополнительные электрические испытания для проверки определенных электрических параметров. Должна быть получена текущая геометрия матрицы, а любые произошедшие изменения должны быть направлены конечному потребителю для проверки и утверждения. Часто образцы требуются конечным покупателем. В зависимости от устройства дистрибьюторы обычно могут предоставить необходимый образец. Однако иногда деталь не может быть получена от производителя в виде кристалла, или, если производитель соглашается предоставить деталь, минимальный объем закупки может быть намного выше, чем требуется конечному потребителю.

Всегда имейте в виду, что НЕ все доступно в форме штампа.

Всегда имейте в виду, что НЕ все доступно в форме штампа.Определение и получение правильного кристалла для создания гибридных микросхем и многокристальных модулей сопряжено с некоторыми специфическими проблемами. Доминирующими конструктивными факторами здесь являются требования к герметичности, размер и вес. Тем не менее, особые потребности, связанные с поставкой голых кристаллов, продолжают озадачивать большую часть сообщества электроники, за исключением нескольких производителей гибридов, специально ориентированных на этот рынок.

Большинство гибридов разработаны на основе характеристик упакованных частей. После получения образцов разработчик функций строит макетную плату, запускает данные о характеристиках, а затем просит разработчиков гибридных систем создать гибридный или многочиповый модуль для имитации функции. Именно здесь дистрибьютор штампов сразу же начинает добавлять ценность.

Получив от заказчика ведомость материалов (BOM), мы немедленно определяем, какие из запрошенных деталей недоступны в виде штампов или требуют дополнительной обработки.

Во-первых, некоторые полупроводниковые устройства недоступны в виде кристалла, потому что производитель просто решил не предлагать устройство в виде кристалла. Многие новые силовые дискретные устройства собраны в корпусах, в которых используется пайка зажима для точки крепления верхнего контакта. Верхний металл, используемый для облегчения этих корпусов, не подходит для соединения проводов или пайки, поэтому производитель не будет предлагать этот кристалл на рынке.

Во-первых, некоторые полупроводниковые устройства недоступны в виде кристалла, потому что производитель просто решил не предлагать устройство в виде кристалла. Многие новые силовые дискретные устройства собраны в корпусах, в которых используется пайка зажима для точки крепления верхнего контакта. Верхний металл, используемый для облегчения этих корпусов, не подходит для соединения проводов или пайки, поэтому производитель не будет предлагать этот кристалл на рынке.В эпоху больших пластин диаметром 6 дюймов. или 8-дюймовый. и больше, производитель может отказаться от 100-процентного исследования кристалла меньшего размера на уровне пластины. Производитель производит только пробоотборные пробы и принимает прогнозируемую потерю выхода во время 100-процентного испытания упакованной детали.

В некоторых случаях детали, ранее не имевшие опыта на рынке кристаллов, могут иметь непомерно высокие требования к минимальному заказу от производителя в форме кристаллов или пластин, что делает невозможным отбор образцов или поддержку сборок прототипов.

Дистрибьютор штампов может решить каждую из этих проблем и либо предоставить требуемую добавленную стоимость, либо порекомендовать список более доступных альтернатив. В случае, когда производитель просто не будет указывать голый кристалл, дистрибьютор кристаллов часто имеет доступ к альтернативным источникам, которые могут предложить кристаллы с аналогичными функциями.

Пригодность для соединения проводамиЕсли верхний металл не подходит для соединения проводами, обычно несложно найти в ассортименте поставщиков аналогичное устройство, которое предлагается в форме кристалла с предпочтительной металлизацией. В случае, когда производитель не выполняет 100-процентное тестирование, дистрибьютор кристаллов может предложить эту услугу, используя собственные возможности или аутсорсинг в утвержденной испытательной лаборатории. Это также включает в себя проведение дистрибьютором приемочных испытаний партии (LAT) после проверки, чтобы предоставить объективные доказательства того, что датчик успешно соответствует указанным требованиям.

Запасы и управление запасами

Запасы и управление запасами В ES Components мы заранее определили длинный список популярных устройств в нашей линейной карте и создали «готовый» инвентарь. Этот запас автоматически пополняется на основе заданного минимума/максимума, а не рыночного спроса. Готовая деталь сразу же доступна для выборки и практически не имеет минимального количества заказа (MOQ) при поддержке закупок прототипов. Предлагаемая продукция включает в себя множество аналоговых микросхем и широкий ассортимент популярных дискретных кристаллов и чипов с тонкопленочными резисторами. Мы используем этот предпочтительный инвентарь, чтобы быстро предложить гибридным дизайнерам альтернативы, которые легко доступны и обеспечивают экономически эффективное решение. Если клиент не может использовать одно из этих устройств, мы поддерживаем приобретение другого необходимого устройства.

Вы припаиваете к верхнему контакту или припаиваете провода?Это необходимо, если в спецификации есть какие-либо силовые дискретные устройства.

Многие дискретные кристаллы доступны с любым вариантом. Остальные предлагаются только с одним или другим из этих двух вариантов. Если доступен только паяемый верхний металл и нет альтернативных устройств, дистрибьютор кристаллов может предложить сборку с использованием медного или молибденового диска с подходящим верхним покрытием для удовлетворения требований к проволочному соединению. Как вы планируете крепить штамп?

Многие дискретные кристаллы доступны с любым вариантом. Остальные предлагаются только с одним или другим из этих двух вариантов. Если доступен только паяемый верхний металл и нет альтернативных устройств, дистрибьютор кристаллов может предложить сборку с использованием медного или молибденового диска с подходящим верхним покрытием для удовлетворения требований к проволочному соединению. Как вы планируете крепить штамп? Подавляющее большинство силовых дискретных элементов поставляются производителем только с подпаиваемой задней крышкой, некоторые с подпаиваемой или позолоченной задней крышкой. Если пользователь планирует использовать эпоксидную смолу, настоятельно рекомендуется не использовать матрицу с металлами, поддающимися пайке. Металл с золотой подложкой рекомендуется для присоединения эвтектики или эпоксидной смолы. В ES Components мы разработали и аттестовали возможность удаления паяемого металла с пластин и осаждения золота для устройств, для которых эта опция недоступна у поставщика.

Силиконовый задний штамп обычно прикрепляется эпоксидной смолой, и если требуется эвтектическое присоединение, необходима заготовка из золотого сплава. Как вы хотите упаковать эту голую матрицу для поставки в полном объеме?

Силиконовый задний штамп обычно прикрепляется эпоксидной смолой, и если требуется эвтектическое присоединение, необходима заготовка из золотого сплава. Как вы хотите упаковать эту голую матрицу для поставки в полном объеме? Упакованные детали обычно поставляются в производственных количествах на лентах и катушках с почти бесконечным сроком хранения. Вафельные упаковки являются наиболее распространенным средством доставки «голых» кристаллов, но автоматические сборки больших объемов переходят на распиливание вафель на пленке, чтобы снизить затраты и повысить производительность производства. Однако нарезанные вафли на пленке имеют ограничения по сроку годности, что требует специального управления конвейером поставок. Дистрибьютор штампов может управлять конвейером таким образом, чтобы нераспиленные пластины с зондами хранились на складе в соответствующей среде, а распиленные пластины на пленке ограничивались только теми пластинами, которые необходимы для краткосрочного производства.

_%D0%BD%D0%B5%D0%BE%D1%82%D1%81%D0%BE%D1%80%D1%82%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B0%D0%BF%D0%BA%D0%B0.jpg) Если есть задержка в производстве, запасы нераспиленных вафель остаются нетронутыми, а проблема срока годности ограничивается небольшой частью запасов. Резюме

Если есть задержка в производстве, запасы нераспиленных вафель остаются нетронутыми, а проблема срока годности ограничивается небольшой частью запасов. Резюме Ответив на эти вопросы во время первоначального контакта и в начале процесса проектирования, можно сэкономить время и деньги пользователя, избегая необходимости изменять или перепроектировать функцию на основе выборочной оценки, возможно, недели или даже спустя месяцы. Мы также можем правильно закодировать номер детали матрицы, чтобы получить всю необходимую информацию для дальнейшего использования.

ES Components является надежным поставщиком голых штампов, который поможет вам получить экспертные знания и рекомендации, необходимые для покупки голых штампов. Раздел 3: Варианты сборки гибридной упаковки Что такое склеивание без покрытия?Схема крепления и соединения DIE

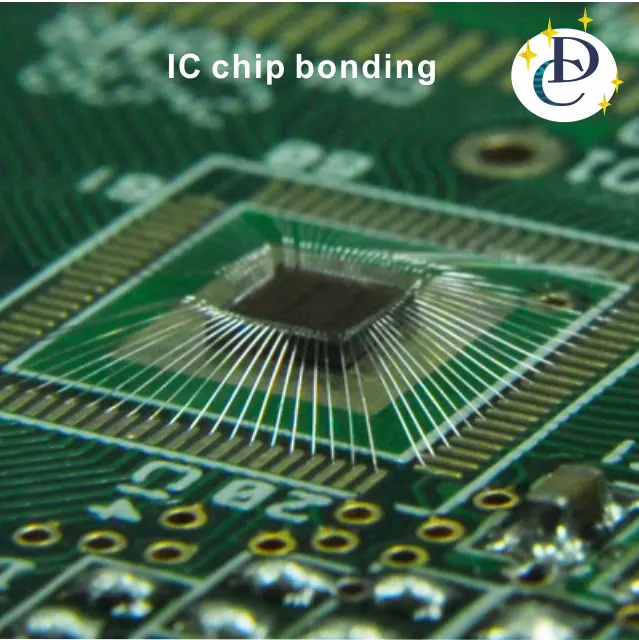

ОпределениеСклеивание кристалла (часто называемое присоединением кристалла) — это процесс прикрепления кристалла/чипа к подложке или корпусу.

Присоединение штампа выполняется с использованием одного из следующих процессов:

Присоединение штампа выполняется с использованием одного из следующих процессов:Для наших целей здесь мы сосредоточимся на эвтектике, клеящем веществе и серебряном стекле.

Эвтектическое соединениеEutectic DIE Присоединение

Эвтектическая связь образуется путем плавления заготовки, состоящей из смеси или сплава двух или более разнородных металлов, в месте соединения матрицы и подложки. В некоторых случаях матрица может иметь эвтектический сплав, предварительно нанесенный на ее заднюю часть, что исключает необходимость в преформе. Заготовка имеет температуру плавления ниже температуры плавления ее основных материалов. Рассмотрим типичную заготовку, состоящую из золота и кремния. Температура плавления золота 1640°С, кремния 1414°С. Однако, когда материалы объединяются в заготовку, температура плавления становится равной 363°C9.

0133

0133ЗА и ПРОТИВ

В эвтектическом процессе подложка закрепляется на нагреваемом рабочем столике, который работает при температуре чуть ниже точки плавления эвтектики. Когда матрица и преформа помещаются на подложку, связующее устройство инициирует легкое чистящее действие с помощью связующей головки. Эта очистка генерирует достаточно энергии, чтобы поднять температуру в месте соединения выше точки плавления эвтектики. Когда чистка прекращается, расплавленный материал затвердевает, тем самым создавая связь. Азот используется в качестве защитного газа для предотвращения окисления из-за высокой температуры.

Клеевое соединениеКлейкая матрица прикреплена

Адгезионная связь образуется путем приклеивания штампа к подложке с помощью клея определенного типа. В зависимости от используемого клейкого материала он может быть электроизоляционным или проводящим.

Склеивание проводят при комнатной температуре.

Склеивание проводят при комнатной температуре.Плюсы и минусы клеевого склеивания штампов

В процессе склеивания подложка или упаковка прикрепляются к ненагреваемой рабочей поверхности. Клейкий материал содержится в резервуаре, и небольшое его количество дозируется на подложку, обычно в виде рисунка, соответствующего форме и размеру штампа. Затем специалист по склеиванию берет штамп и помещает его на клей, создавая связь. Процесс склеивания завершается, когда клей высохнет.

ЗА и ПРОТИВ склеивания серебряного стекла

В процессе склеивания подложка или упаковка прикрепляются к ненагреваемому рабочему столу. Клейкий материал содержится в резервуаре, и небольшое его количество дозируется на подложку, обычно в виде рисунка, соответствующего форме и размеру штампа.

Затем специалист по склеиванию берет штамп и помещает его на клей, создавая связь. Процесс склеивания завершается, когда клей высохнет. Склеивание стекла/серебра со стеклом

Затем специалист по склеиванию берет штамп и помещает его на клей, создавая связь. Процесс склеивания завершается, когда клей высохнет. Склеивание стекла/серебра со стеклом Склеивание стекла образуется путем приклеивания штампа к подложке с использованием стекла в виде пасты. Стеклянная паста может также содержать частицы серебра, которые улучшают тепло- и электропроводность (это то, что называется склеиванием кристалла серебро-стекло).

Процесс приклеивания стекла аналогичен приклеиванию. Различия заключаются в используемом материале и потребности в тепле. Стеклянные связки нагреваются до 350-450°C, что приводит к плавлению стекла в жидкость с низкой вязкостью. Стекло затвердевает при охлаждении, создавая связь.

Раздел 4 Как обращаться с голыми штампами для обеспечения долгосрочной надежности и как они поставляютсяРабота с голыми штампами может быть сложной.

Следующее должно помочь повысить чувствительность и осведомленность об особых физических эффектах, которые могут отрицательно сказаться на качестве и производительности производства голых штампов.

Следующее должно помочь повысить чувствительность и осведомленность об особых физических эффектах, которые могут отрицательно сказаться на качестве и производительности производства голых штампов.Голый штамп поставляется в различных формах

Нераспиленная пластина

Пиленая пластина

How Die помечается после тестирования, частично выбранный носитель рамы (PFC). Чипы, не соответствующие спецификации, отмечены чернильной точкой

Матрица на ленте и катушке

МАТРИЦА В ПОДНОСЕ

Правила обращения для обеспечения долгосрочной надежности

Электрические поляМикросхемы защищены от электростатического разряда (ЭСР) до определенного уровня, определенного в Спецификации качества и надежности (QRS) и спецификации схемы.

В зависимости от конструкции защиты устройства защита от электростатического разряда может достигать значений до некоторого предела кВ.

В зависимости от конструкции защиты устройства защита от электростатического разряда может достигать значений до некоторого предела кВ.Электрические поля в основном создаются движущимися объектами или людьми. Человека, например, идущего по ковру, легко можно зарядить до 35 кВ (см. табл. 1). Не только высокого напряжения, но даже небольшого электрического заряда может быть достаточно, чтобы повредить чувствительные электронные компоненты. Устройства, подвергшиеся воздействию определенного электрического поля, могут не разрушиться, но это может повлиять на надежность ИС. Поэтому необходимо обращаться с голой матрицей в среде, защищенной от статического электричества.

Источники статического электричества, которые могут повредить DIE

Повреждение чувствительных электронных компонентов

AN Пример DIE, поврежденного статическим электричеством

Загрязнение поверхностиСтадии соединения и литья очень чувствительны к микроскопическим и макроскопическим загрязнениям поверхности.

Загрязненные поверхности могут быть причиной проблем во время сборки, а также могут привести к долгосрочным проблемам с надежностью. Требования к рабочему месту

Загрязненные поверхности могут быть причиной проблем во время сборки, а также могут привести к долгосрочным проблемам с надежностью. Требования к рабочему месту Чистое помещение

Работа с голой матрицей всегда должна проводиться в чистом помещении не ниже класса 1000 (ISO 6). Чистая комната — это среда с контролируемым уровнем загрязнений, таких как пыль, аэрозольные частицы или микробы. Они используются в лабораторных работах и при производстве прецизионных деталей для электронного или аэрокосмического оборудования. Уровень загрязнения классифицируется по количеству частиц определенного размера на кубический фут или кубический метр.

Классы чистых помещений для обработки штампов

Классы чистых помещений для обработки штампов

Наружный и внутренний воздух для чистых помещений фильтруется с помощью высокоэффективных систем фильтрации для исключения частиц и удаления внутренних загрязнений. Вход в чистую комнату должен осуществляться через воздушный или вакуумный душ для удаления прилипших частиц.

Вход в чистую комнату должен осуществляться через воздушный или вакуумный душ для удаления прилипших частиц.

Вход в чистую комнату через вакуумный душ

Персонал, работающий в чистом помещении, должен носить специальную защитную одежду: головы, маски, перчатки, сапоги и комбинезоны

Все оборудование, используемое в чистой комнате, должно быть сконструировано таким образом, чтобы исключить выбросы.

Доступны специальные принадлежности, например:

Шариковая ручка для чистых помещений с чернилами с низким содержанием натрия для защиты от ионного загрязнения (карандаши и ластики не допускаются в чистых помещениях)

Бумага для чистых помещений, не выделяющая частиц

Связующие для чистых помещений, устойчивые к растворителям

Все устройства, которые могут соприкасаться с матрицей, должны иметь одинаковый электрический потенциал, это также относится к операторам, работающим с оборудованием.

Для этого все и вся должны быть заземлены с одинаковым электрическим потенциалом.

Для этого все и вся должны быть заземлены с одинаковым электрическим потенциалом.Доступно специальное оборудование:

Заземленная рабочая поверхность

Токопроводящие ковры

Заземленные стулья

9014 1Браслеты с заземлением

Обувь с защитой от электростатического разряда, пальто, перчатки и напальчники

Коврики с низким импедансом

Цель состоит в том, чтобы избежать образования электрического заряда, который может вызвать опасный электростатический разряд.

Особое рабочее поведениеДоступ в чистые помещения должен быть ограничен лицами, необходимыми для работы в этом помещении.

В чистых помещениях запрещается есть, пить, жевать резинку и курить.

Следует избегать манер, вызывающих нервное облегчение, таких как почесывание головы, потирание рук или частей тела или подобных действий.

Все материалы можно перемещать только из одной чистой комнаты в другую чистую комнату того же или более низкого класса, но не в обратном направлении.

Работа с голым штампом всегда должна выполняться в чистом помещении класса 1000 (ISO 6): распаковка и осмотр, склеивание штампов, склеивание проводов, формование, герметизация. Обработка должна быть сведена к абсолютному минимуму, следует избегать ненужных проверок или задач по переупаковке. Рекомендуется использовать полные упаковочные единицы (лоток, FFC, лента и катушка), а оставшиеся количества необходимо переупаковывать сразу же после любого этапа процесса (например, отбора). Во избежание загрязнения и повреждений (царапин, трещин)

Запрещается брать голые матрицы или пластины голыми пальцами

Нельзя прикасаться к активной стороне голых штампов

Механическое давление должно быть ограничено

Не хранить и не транспортировать

Работайте только в чистых помещениях, защищенных от электростатического разряда

Специальные пинцеты подходят для захвата штампа и пластин за его край.

Вакуумный пинцет используется для перемещения штампа из упаковки к мишени.

Вакуумный пинцет используется для перемещения штампа из упаковки к мишени.Вакуумный инструмент

Вакуумный захват

Специальный пинцет для захвата пластины

УпаковкаDIE Хранят в алюминиевом (антистатическом) вакуумном пакете, заполненном азотом (инертным газом)

Условия транспортировки Общие условия транспортировкиВо время транспортировки упаковка и изделия должны быть защищены от экстремальных температур, влажности, прямого солнечного света и механических воздействий. Температура должна быть в пределах от 8°C до 60°C.

Общее время транспортировки должно быть как можно короче. Когда время транспортировки превышает пять дней, условия транспортировки должны быть такими же, как условия хранения. Воздушный транспорт с кондиционированием воздуха

Общее время транспортировки должно быть как можно короче. Когда время транспортировки превышает пять дней, условия транспортировки должны быть такими же, как условия хранения. Воздушный транспорт с кондиционированием воздуха Для перевозки сухих грузов обязательными являются кондиционированные грузовые помещения. Температура должна быть от 8 °C до 45 °C при средней влажности 16 %. Давление воздуха должно быть в пределах от 700 до 1060 гПа.

Общие условия храненияБезопасные и чистые складские помещения должны быть обеспечены для изоляции и защиты продуктов. Условия в складских помещениях должны быть такими, чтобы качество продукции не ухудшалось из-за вредных газов или электрических полей.

Должны поддерживаться следующие условия:

Температура от 8 до 45 градусов по Цельсию

Влажность от 25% до 75%, не допускается образование конденсата при любых условиях

- 901 32 Не подвергать воздействию прямых солнечных лучей

Матрицу лучше всего хранить в упаковке в том виде, в котором она была доставлена.