Курс по пайке BGA чипов. Замена чипа на плате ноутбука или видеокарты | COREX

corex

Вторая часть курсов по ремонту компьютеров и ноутбуков. Как просто менять BGA чипы на плате

Содержание

Содержание

Введение. Что такое BGA чипы

Введение. Что такое BGA чипы

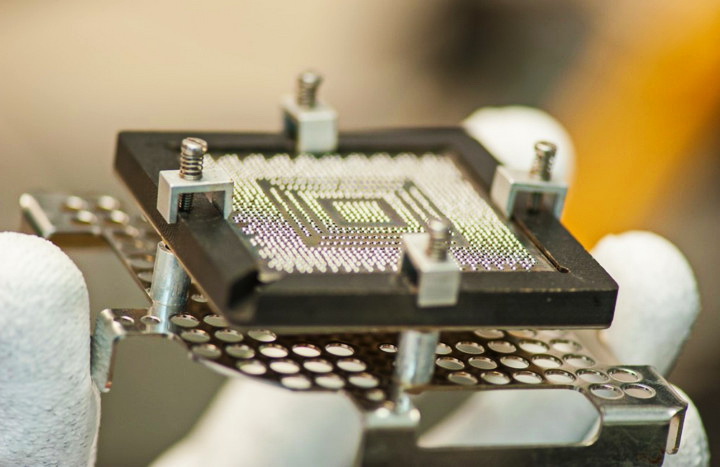

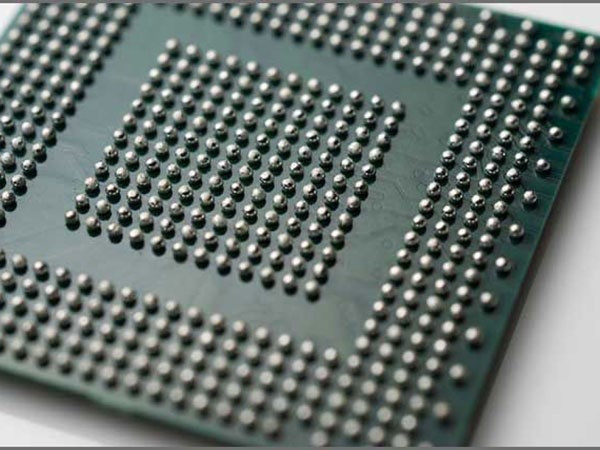

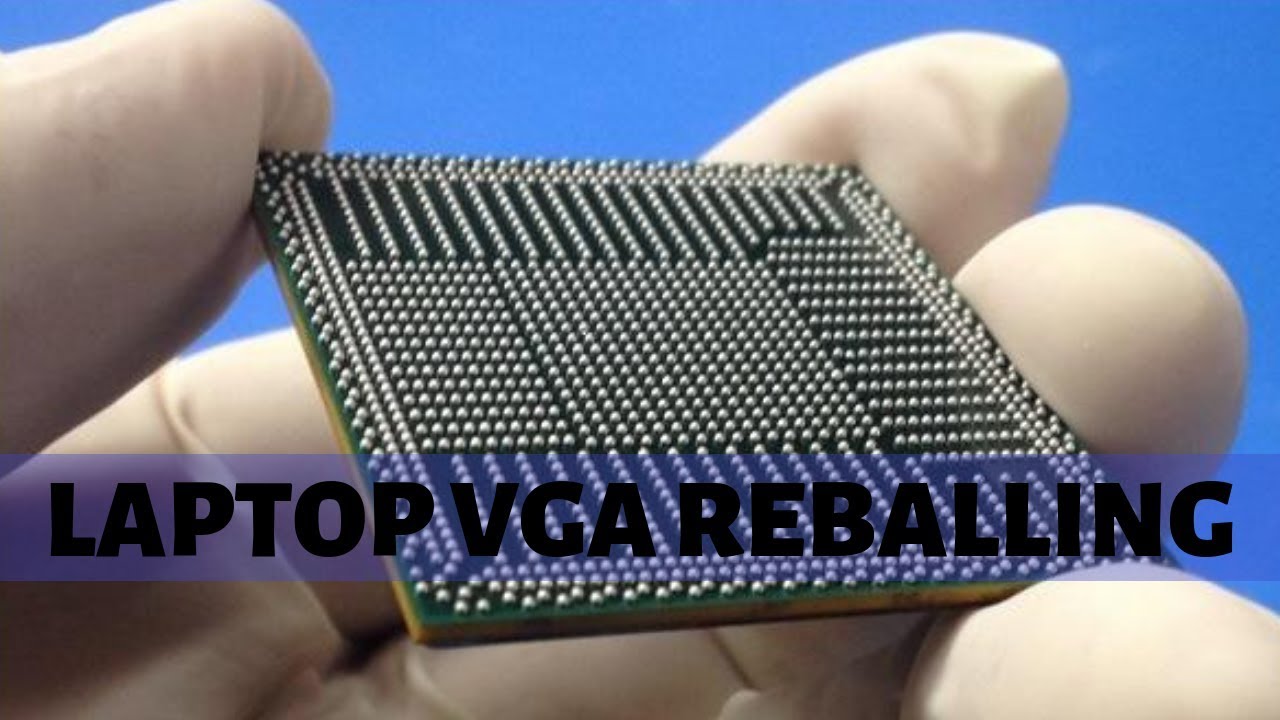

Для начала давайте разберемся что такое BGA. BGA (Ball grid array) — это микросхема, которая припаивается на плату с помощью большого массива шариков припоя. Такой метод используется для упрощения конструкции выводов и монтажа на плату, но он сложен тем, что установка таких микросхем требует дополнительного оборудования.

Сам BGA чип напоминает бутерброд, который состоит из нескольких слоёв:

- Кристалл

- BGA шарики

- Подложка из текстолита

С наружной стороны BGA чипа кристалл, он впаян маленькими BGA шариками на подложку из текстолита. С обратной стороны этой подложки выводы для шаров, которые уже впаиваются на плату ноутбука, компьютера или видеокарты.

С обратной стороны этой подложки выводы для шаров, которые уже впаиваются на плату ноутбука, компьютера или видеокарты.

Разрез BGA чипа, сверху видно кремниевый кристалл. Автор фото: Smial

Кристаллы всегда заливают дополнительным компаундом, чтобы усилить крепость с подложкой, иногда их покрывают чёрным слоем, чтобы их вообще не было видно. Такая конструкция очень крепкая и её можно сломать только деформируя механически.

Популярнее всего в ремонте замена:

- Графического процессора, GPU, видеочипа

- Северного моста

- Южного моста, чипсета, хаба

- Видеопамяти видеокарты

- Центрального процессора, CPU, комбайна, SOC

Самая популярная техника, на которой мы меняем BGA чипы:

- Ноутбуки

- Видеокарты

- Материнские платы ПК

- Моноблоки

- Macbook

- iMac

- Mac PC

Роль ИК-станции для замены BGA чипов

Роль ИК-станции для замены BGA чипов

Инфракрасная станция это поддон с керамическими плитками, на которые подаётся напряжение и они греются. ИК-станция нужна чтобы равномерно нагревать плату при замене BGA чипа.

ИК-станция нужна чтобы равномерно нагревать плату при замене BGA чипа.

Дело в том, что текстолит имеет плохую теплопроводность: тепло быстро рассеивается, слабо удерживается и плохо распределяется. Поэтому мы греем платы с нижней стороны равномерно и по всей площади с помощью ИК-станции. Плитки медленно нагревают воздух, а воздух в свою очередь медленно разогревает плату.

Если паять без нижнего подогрева плату с BGA чипом, причём дуя на него, например, феном, то грелись бы только верхние слои всего BGA бутерброда и температура сверху (на кристалле) была бы намного больше, нежели внизу, где шары и посадочная площадка, а сама плата под чипом вообще была бы холодная.

Такого быть не должно, потому что кристалл не любит высоких температур и может начать деградировать от их воздействия или просто лопнуть.

Даже в случае, если разогреть весь BGA бутерброд и его нижнюю часть до температуры плавления припоя снизу, то всё равно нельзя его припаивать на плату, потому что плата под чипом холоднее и припой просто не сможет хорошо припаяться. Сама конструкция начнёт разваливаться на глазах, чернеть и начнёт взбухать текстолит на подложке (отслаиваться). Такой BGA чип и плату уже не восстановить.

Сама конструкция начнёт разваливаться на глазах, чернеть и начнёт взбухать текстолит на подложке (отслаиваться). Такой BGA чип и плату уже не восстановить.

Чтобы избежать такого исхода мы и используем нижний подогрев. Помимо этого, если использовать только локальный подогрев, то в другом месте, где плата холодная, она начнёт выгибаться и посадить чип уже проблематичнее. Это происходит из-за конструкции текстолита.

Текстолит имеет множество слоёв, и в случае, когда в одном месте он разогрет, а в другом нет, то в месте, где «соприкасается» разогретый слой с холодным, он расширяется, но расширяются не все слои как положено, а только некоторые. Из-за этого и выгибает плату. Чтобы всего этого избежать мы используем ИК-паяльную станцию.

Равномерно нагревая всю плату снизу мы можем смело греть сверху BGA чип даже феном, потому что тепло сразу же и сверху, и снизу. В таком случае мы можем рассчитывать, что нам потребуются меньшие температуры для нагревания BGA бутерброда, и в следствии мы не «ужарим» кристалл.

Готовимся к пайке BGA

Готовимся к пайке BGA

BGA паялкой (нашей) пользуйтесь осторожно, так как она разогревается до больших температур. Всегда, при работе с ней, используйте тряпочные перчатки!

Лайфхак. Надевайте перчатки пупырками наружу, чтобы они не плавились.

Ставим стойки для пайки на плату

Ставим стойки для пайки на плату

Перед тем, как выставить на станцию плату, прикрутите её на стоечки, чтобы плата стояла ровно, и чтобы её не перекосило во время процесса замены BGA чипа.

Плата во время нагрева становится более мягкой и гибкой, поэтому тот угол или середина, которая, как бы, висит в воздухе, может при разогреве изогнуться или прогнуться. Для того, чтобы этого избежать, распределите равномерно стоечки по отверстиям платы так, чтобы вы мысленно представили её во время нагрева и определили какие места могут провиснуть.

Лайфхак. Если на плате в какой-то части нет отверстий под стойки, аккуратно накрутите их на край текстолита.

Тот же фокус работает со слишком большими отверстиями под стойки, в которые они проваливаются. Только стойку после закрепления немного пошевелите, чтобы понимать, что она зажата и при нагреве платы не отвалится.

Включаем нижний ИК-подогрев паяльной станции

Включаем нижний ИК-подогрев паяльной станции

Полдела сделано, идём дальше. Снимите с платы все наклеечки, бумажечки и бэкплейты. Не забудьте снять батарейку CMOS, иначе она загорится и взорвётся во время пайки.

Поставьте плату стойками на паялку, теперь включите нижний подогрев. Выставьте его на 60 попугаев и поставьте таймер на телефоне где-то 13 минут.

Экспериментально мы знаем, что плата за это время успеет нагреться до 130-150 градусов, в зависимости от массивности. На нашей паялке даже после выключения нижнего подогрева плата догревается ещё на градусов 20, потому что плитки долго остывают.

Время и температура подсчитываются для того, чтобы плату не выгнуло. Температура в месте пайки должна быть не сильно выше, чем температура остальной платы, хорошо, если разница не больше 50 градусов. Температура плавления припоя ~190-220 градусов, соответственно и плата должна быть не меньше 150-170 градусов в момент пайки BGA чипа.

Прошу заметить, что на плате ничего прикрывать не нужно как снизу, так и сверху, главное, чтобы она не соприкасалась со стеклом пластиковыми местами, если этого нет, то не стоит бояться, что с платы что-то потечёт. Все пластиковые разъёмы сделаны из углепластика, так что им высокая температура не страшна, но если есть какие-то компоненты со сплавом розе с нижней стороны, то они могут упасть во время пайки.

Кстати, не бойтесь, что от больших температур попадают все мелкие компоненты с нижней стороны платы. В твёрдом состоянии само собой ничего не упадёт, но если разогреть какое-то место до 220 градусов, то припой там станет жидким, но ничего не упадёт, потому что за счёт сил поверхностного натяжения эти элементы будут будто притягиваться к местам, где они припаяны, но если что-то припаяно плохо, то оно, конечно, отпадёт. Следите за этим.

Следите за этим.

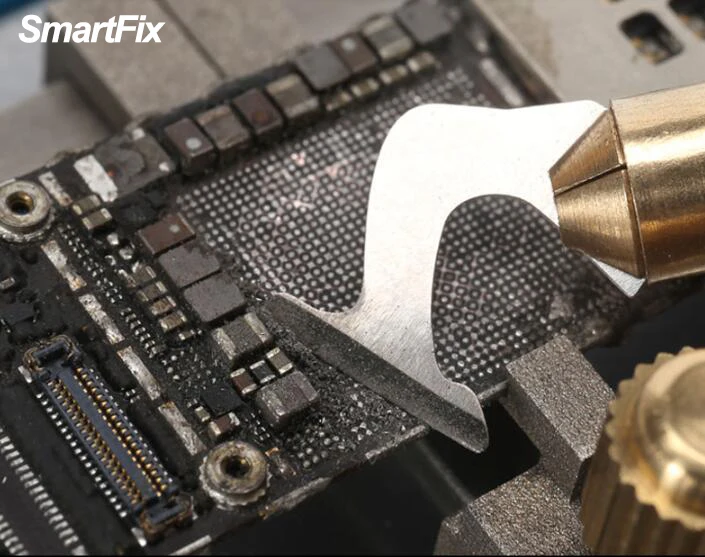

Снимаем компаунд с BGA чипов

Снимаем компаунд с BGA чипов

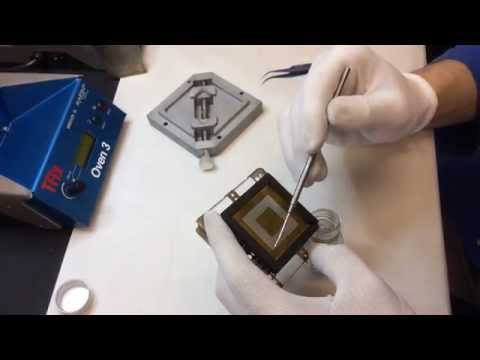

Чтобы знать какой температуры плата, периодически проверяйте её пирометром. На 100-110 градусах, если у BGA чипа есть компаунд, подденьте его легонько пинцетом и уберите. Компаунд это клей, на который чип по углам приклеен к плате. Если сильно надавить пинцетом, то плата поцарапается, поэтому убирать надо аккуратно.

Если компаунда нет, то убирать ничего не надо. Иногда бывает, что компаунд не сбоку от BGA чипа, а под ним. Такое бывает у ноутбуков Леново, компаунд чёрного цвета под чипом. В таком случае чип снимается тяжело и просто присоской не снимется, его придётся как бы отдирать от платы пинцетом, когда шары под ним расплавятся. Для этого перепроверьте температуры на плате и на BGA чипе, чтобы быть уверенным, что можно так делать, иначе можно оторвать чип вместе с дорожками от платы и привести плату в нерабочее состояние.

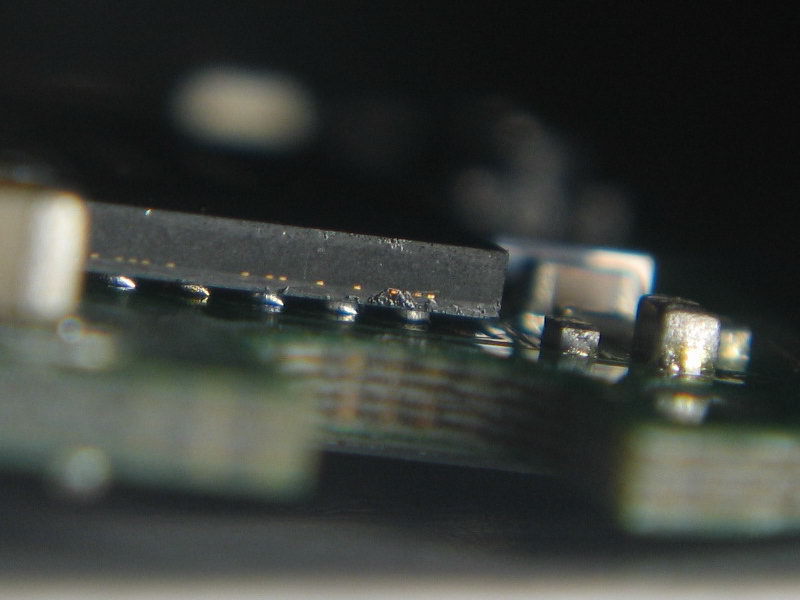

Как восстановить дорожки на плате под BGA чипом

Как восстановить дорожки на плате под BGA чипом

Токопроводящие дорожки могут повредиться даже при правильном снятии BGA чипа. Это может быть из-за того, что ноутбук роняли или коррозия подъела контакты. Чтобы всё работало корректно, восстановите оторванный пин вместе с дорожкой. Для этого используйте тонкую проволоку, тонкий пинцет, тонкое жало для паяльника и ультрафиолетовую маску для изоляции.

Это может быть из-за того, что ноутбук роняли или коррозия подъела контакты. Чтобы всё работало корректно, восстановите оторванный пин вместе с дорожкой. Для этого используйте тонкую проволоку, тонкий пинцет, тонкое жало для паяльника и ультрафиолетовую маску для изоляции.

Метод восстановления токопроводящей дорожки простой:

- Смотрите, где оторвался пин, ищите оставшуюся от него дорожку

- Зачистите оставшуюся дорожку

- Под микроскопом припаяйте к ней проволочку (желательно её перед этом залудить для удобства)

- Старайтесь хвост проволочки вести к месту, где и оторвался пин, куда припаивается шарик припоя

Сделайте в конце подобие спиральки, чтобы исключить сомнения, что точно припаяется. Ведите проволоку так, чтобы она не задела какой-нибудь другой контакт и не замкнулась с чем-то, для этого изогните её. Обычно мы ведём её просто по старому месту дорожки.

В конце нанесите тонкий слой УФ-лака и поставьте под ултрафиолетовую лампу, чтобы лак застыл. УФ-лаком покрывайте даже когда просто повреждена маска текстолита и ничего не оторвано.

УФ-лаком покрывайте даже когда просто повреждена маска текстолита и ничего не оторвано.

Некоторые пины смежные и из-за поврежденной дорожки из двух пинов может образоваться один большой. Шариковый припой может распределиться неправильно и вообще отойти от подложки. В таком случае контакта не будет, потому что весь припой перейдёт на плату.

Вообще, когда дорожки не изолированы, припой может просто не туда припаяться и банально замкнуть дорожки, так что изолируйте УФ-лаком в любом случае. Всё, дорожка восстановлена и контакты изолированы!

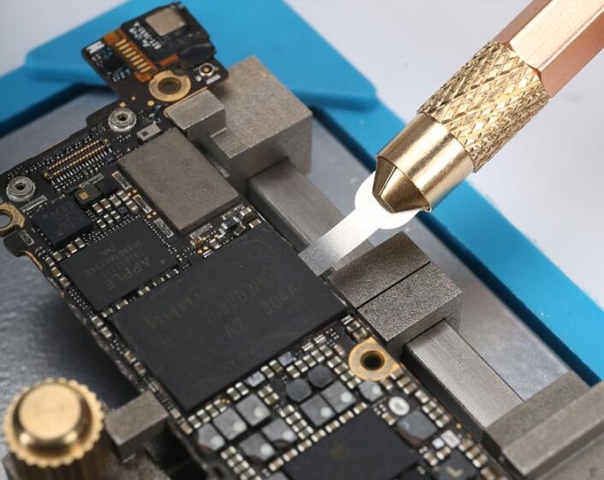

Включаем верхний ИК-подогрев паяльной станции

Включаем верхний ИК-подогрев паяльной станции

Идём дальше. Как плата дошла до 160-170 градусов, выкручивайте нижний подогрев в ноль, он нам больше не нужен, и включайте верхний подогрев на 45 попугаев.

Как только выключите низ он еще немножко «дойдёт», т.е. если его выключить на 170, то через какое-то время станет 180-190 градусов, и только потом температура начнёт падать. Как только вы включили верх, подождите минутку, чтобы он поднагрелся и тем же временем подошёл низ.

Как только вы включили верх, подождите минутку, чтобы он поднагрелся и тем же временем подошёл низ.

Осторожно, следите как и где лежит верхний подогрев во время разогрева, ибо можно обжечься или спалить что-нибудь. Дальше берите верх в руки за ручку и держите его над чипом с расстоянием 3-4 см от него. Так держите его какое-то время.

Чтобы понять, когда пришёл момент для снятия BGA чипа, во время того, как одной рукой держите верх, другой рукой, держа пинцет, чуть-чуть двигайте рядом стоящие смд.

Как только один из них поддастся, подождите еще секунд пять и потом уже с усилием сдвиньте пинцетом BGA чип. После этого либо пинцетом за край, либо присоской за кристалл снимите чип, но не кладите сразу на стол, ему нужно немного остыть в воздухе.

Лайфхак. Если вы снимаете U-процессоры или другие продолговатые BGA чипы, то кладите их после снятия на такое место на плате, где нет никаких компонентов, чтобы он остывал вместе с платой и его не выгнуло.

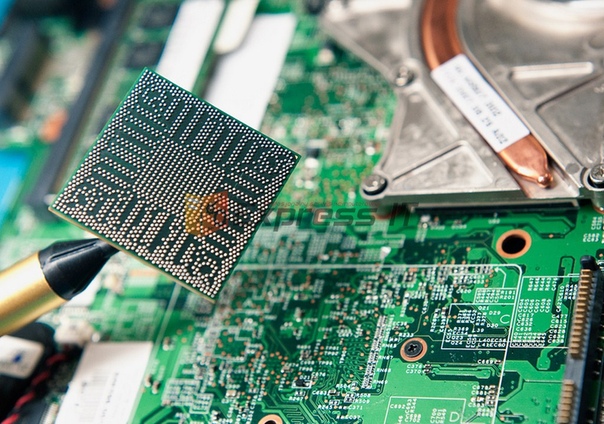

Подготавливаем и впаиваем новый BGA чип на плату

Подготавливаем и впаиваем новый BGA чип на плату

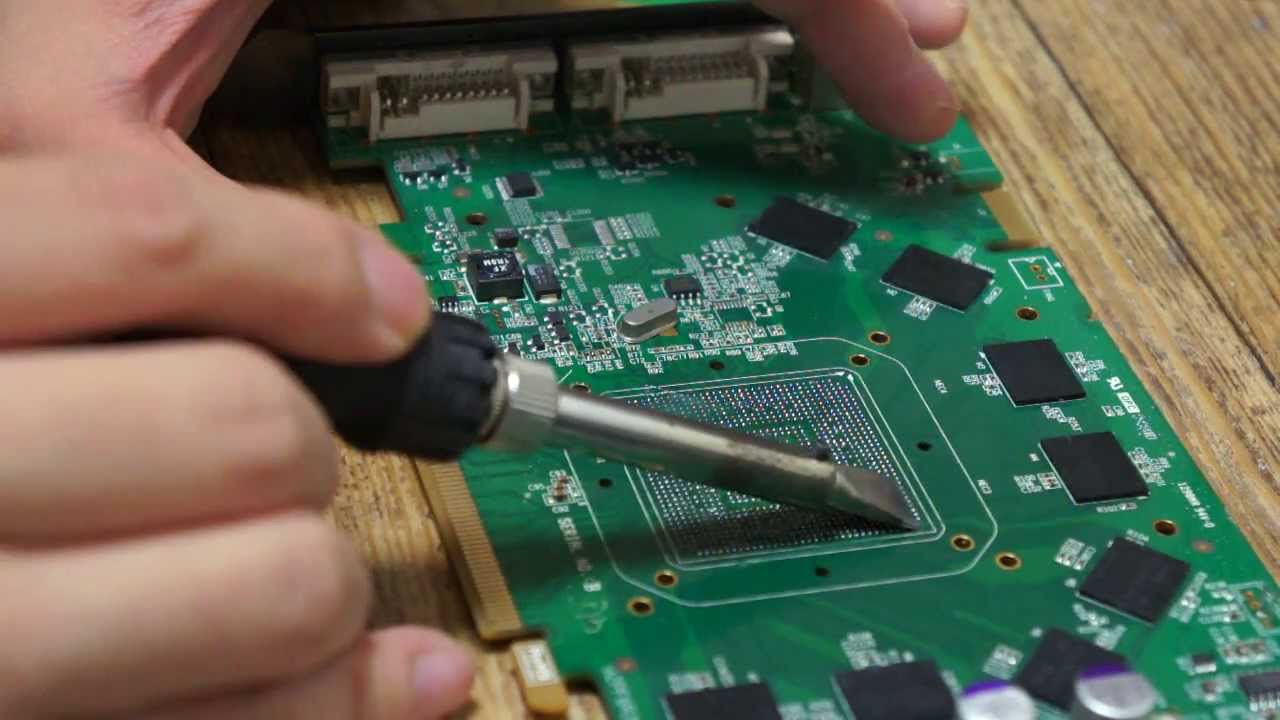

После того, как сняли BGA чип, снимите припой с площадок где он стоял для того, чтобы поставить туда новый. Для этого включите паяльник и подготовьте оплётку для снятия припоя.

Сначала нанесите немного флюса на площадку и возьмите на разогретое жало паяльника немного свинцового припоя, чтобы смешать его с бессвинцовым. Потом проведите паяльником по площадке, тем самым снимая большую часть припоя с неё. Во время этого следите за тем, чтобы не снести близлежащие смд.

Когда сняли большую часть припоя не забудьте очистить жало. Дальше используйте оплётку:

- Положите медную оплётку на залуженную площадку

- Поставьте на оплётку жало паяльника (чем больше площадь жала, тем лучше)

- После этого медленно и аккуратно водите жалом вместе с оплёткой по площадке

- Снимите остатки припоя с площадки, меняя оплётку на новую при необходимости

Следите так, чтобы по всей поверхности не осталось бугорков припоя, иначе BGA чип будет елозить и не встанет ровно, но не идеализируйте, совершенно одинаково чисто все пятаки не будут выглядеть. Всё, осталось только выключить верхний подогрев, остудить плату и снять остатки флюса с площадки.

Всё, осталось только выключить верхний подогрев, остудить плату и снять остатки флюса с площадки.

Дальше подготовьте чип для посадки:

- Намажьте тонкий слой флюса на посадочную площадку на плате

- Поставьте на неё BGA чип, чтобы ключ-треугольник на чипе совпадал с таким ключом на площадке

- Выровняйте BGA чип в соответствии с рисками на площадке. Лайфхак. Смотрите на чип строго сверху, а не сбоку, тогда сможете поставить его идеально ровно

- Включите опять нижний подогрев на 13 минут (с условием, что подогрев полностью остыл)

Когда плата нагрелась до 150-170 в месте посадки, выключите низ, включите верх, ждите минутку, поднесите верхний нагреватель к BGA чипу и следите глазами как чип садится. Лучше всего это наблюдать светя на него светильником, лучше зафиксировать его где-то рядом.

Когда визуально определите, что шарики стали блестеть и чип немного поприсел, подождите еще секунд пять. Теперь другой рукой аккуратно возьмите пинцет и легонечко пошатайте чип с углов. Это делается для того, чтобы убедиться, что чип сел ровно и припаялся. Понажимайте немножко на чип по всей поверхности, только очень легонько, потому что есть вероятность неосторожно выдавить шары из-под чипа.

Это делается для того, чтобы убедиться, что чип сел ровно и припаялся. Понажимайте немножко на чип по всей поверхности, только очень легонько, потому что есть вероятность неосторожно выдавить шары из-под чипа.

Всё, когда убедитесь, что BGA чип сел, отложите все инструменты и выключите все приборы. Чип посажен, поздравляю! Как отреболлить чип с донора читайте в следующей статье.

Технология BGA — Laptopservice Киев

BGA произошла от английских слов ball grid array, что значит массив шариков. Под массивом шариков понимаются все выводы (контакты) микросхемы, реализованные в виде шариков из припоя, нанесённые на контактные площадки с обратной стороны микросхемы.Сегодня основной технологией производства корпусов за рубежом является технология BGA, что связано с большим количеством выводов микросхемы. Различают четыре основных типа корпусов BGA: пластиковые, керамические ленточные и металлические.

В них устранены недостатки корпусов QFP (уменьшены размеры, увеличено число контактов). Отмечается значительное увеличение плотности ПП (примерно на 59 %) по сравнению с QFP. Кроме того, эти корпуса более прочные, проще в изготовлении, чем мелкошаговые QFP. Однако использование корпуса BGA оправдано, если количество каналов выводов микросхемы превышает 256. Поэтому важно отметить, что возможности изготовления аппаратной части для BGA позволяет уменьшить шаг до 0,5 мм и менее.

Отмечается значительное увеличение плотности ПП (примерно на 59 %) по сравнению с QFP. Кроме того, эти корпуса более прочные, проще в изготовлении, чем мелкошаговые QFP. Однако использование корпуса BGA оправдано, если количество каналов выводов микросхемы превышает 256. Поэтому важно отметить, что возможности изготовления аппаратной части для BGA позволяет уменьшить шаг до 0,5 мм и менее.

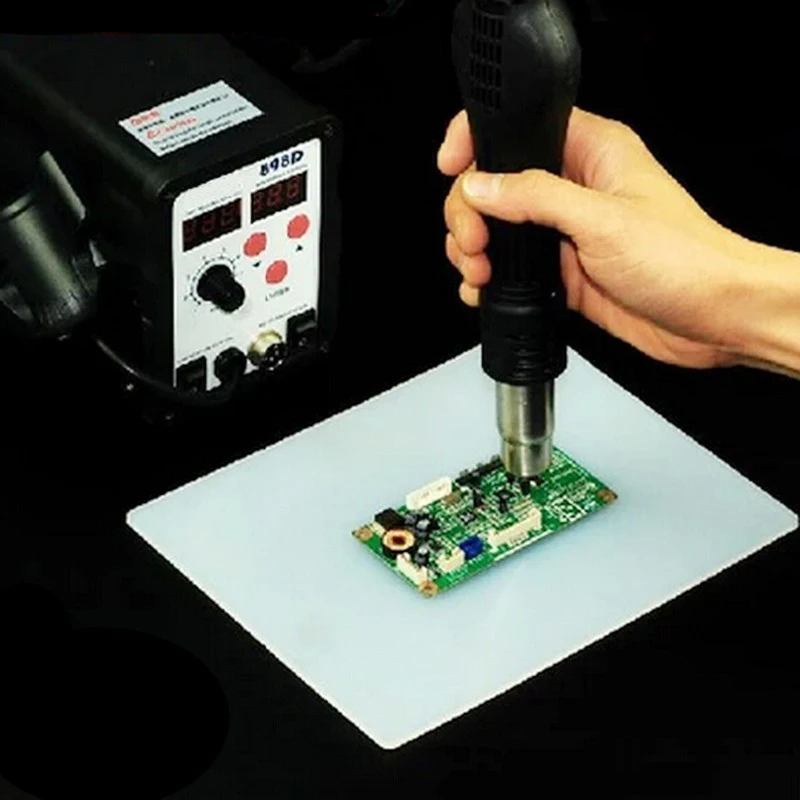

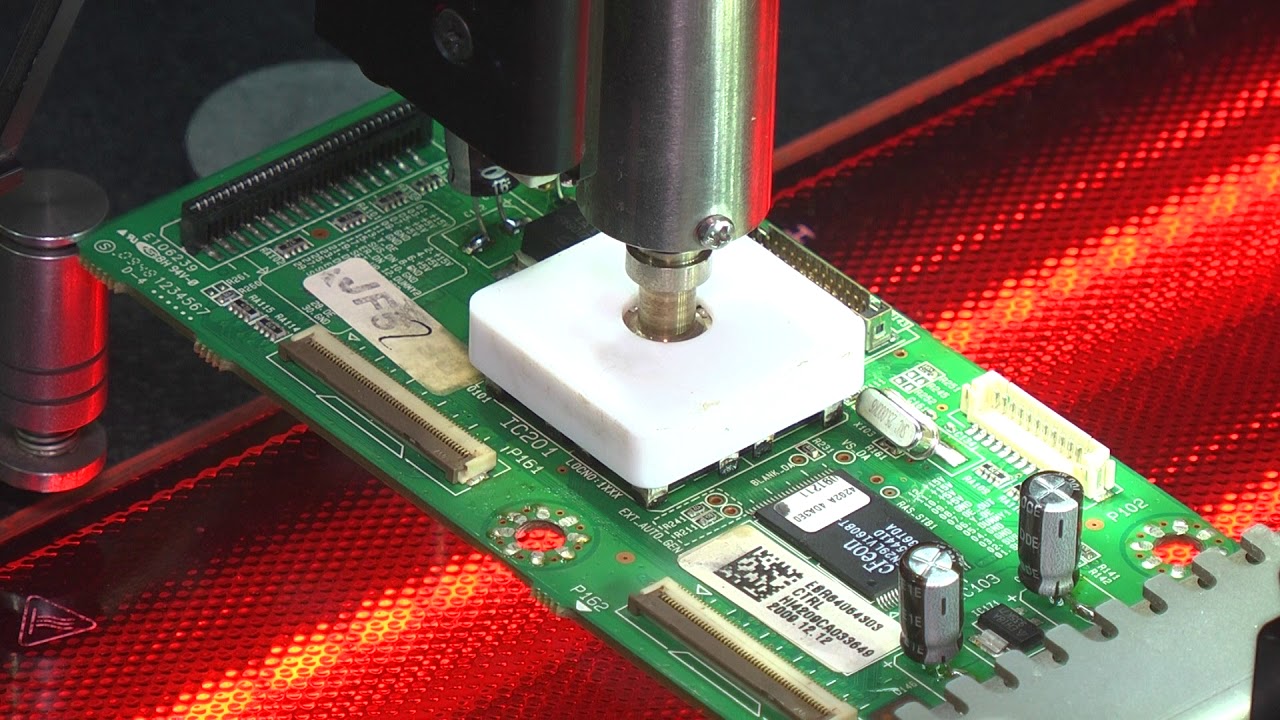

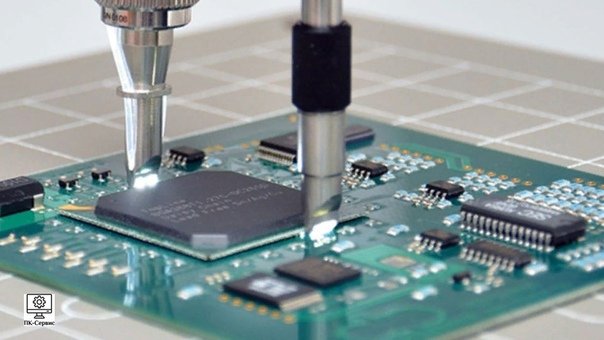

Установка микросхем в корпусах BGA — высокотехнологичный процесс, который требует от мастера наличия определённого оборудования и навыков. После установки микросхемы на плату и центрирования, осуществляют её нагрев с помощью паяльной станции, так что шарики начинают плавиться.

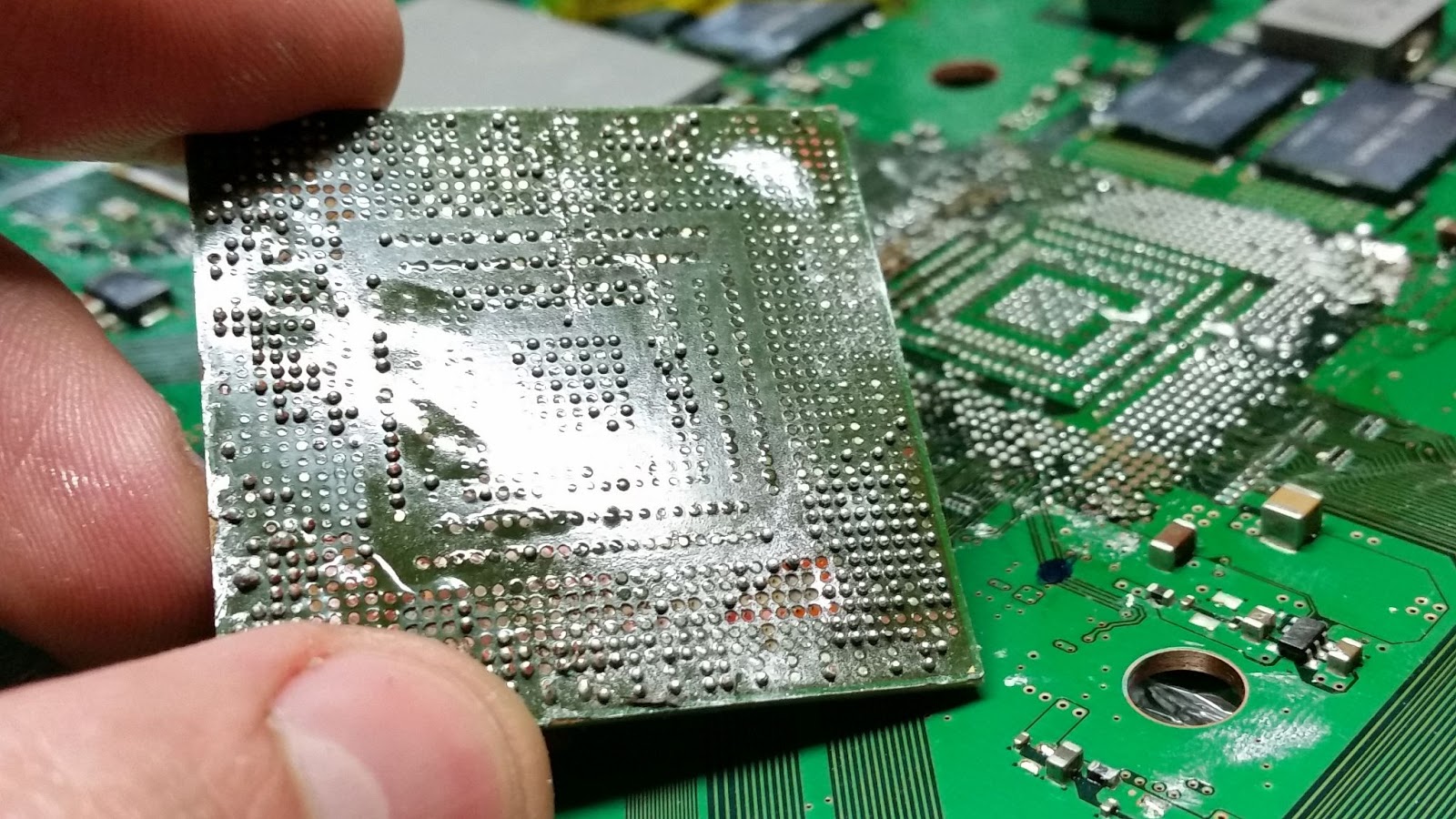

В некоторых случаях отрываются шарики в местах пайки либо от материнской платы или от самого чипа .Тут можно прогреть но вероятность того что вернется велика так как в местах где были оторваны шары могли быть окисленные площадки и никакой флюс нормально не запаяет .В этом случаи нужно снимать чип по новому наносить новые шарики и обратно паять на место.

Для пайки BGA микросхем нужен набор трафаретов ,так как разные чипы имеют неодинаковое расположение шариков и разный диаметр. С помощью трафарета специальной пасты или готовых шариков формируем новые шарики на микросхеме ,поместив в термопечь соблюдая термопрофиль .Операция сложная , и как правило, не слишком дешёвая.

Пайка BGA микросхем производится на паяльной станции в которой соблюдается термопрофиль. Температурное профилирование необходимо для определения оптимального профиля плавления припоя, особенно в случаях сложных печатных плат. При не соблюдении термопрофиля дальнейший ремонт возможен только путём замены материнской платы ноутбука или замены видеокарты ноутбука.

Температурное профилирование необходимо для определения оптимального профиля плавления припоя, особенно в случаях сложных печатных плат. При не соблюдении термопрофиля дальнейший ремонт возможен только путём замены материнской платы ноутбука или замены видеокарты ноутбука.

Паяльная станция применяется для пайки BGA микросхем.

Можно ли припаять BGA вручную без шариков припоя

Задавать вопрос

спросил

Изменено 2 года, 9 месяцев назад

Просмотрено 2к раз

Пытаясь исправить короткое замыкание в корпусе BGA, я сделал еще хуже. BGA распаян, при этом часть шариков осталась на BGA, часть на печатной плате, а часть полностью исчезла. У меня нет сменных шариков припоя или трафарета для их замены. Вместо того, чтобы заказывать несколько, ждать, а затем реболлинговать вручную, я рассматриваю возможность снять все шарики и припаять контакты непосредственно к контактным площадкам (предварительно нанести немного припоя на контактные площадки, а затем использовать горячий воздух). Я не смог найти информацию об этом в Интернете, поэтому я предполагаю, что это означает, что это не очень хорошая идея.

У меня нет сменных шариков припоя или трафарета для их замены. Вместо того, чтобы заказывать несколько, ждать, а затем реболлинговать вручную, я рассматриваю возможность снять все шарики и припаять контакты непосредственно к контактным площадкам (предварительно нанести немного припоя на контактные площадки, а затем использовать горячий воздух). Я не смог найти информацию об этом в Интернете, поэтому я предполагаю, что это означает, что это не очень хорошая идея.

В чем преимущество шариков припоя? Облегчают ли они пайку? Можно ли припаять контакты напрямую к контактным площадкам печатной платы? Между ожиданием новых шариков припоя, которые нужно вручную заменить на корпусе (чего я никогда раньше не делал), и попыткой припаять bga непосредственно к печатной плате, что рекомендуется?

Стоит отметить, что есть еще вариант купить другую микросхему, так как она стоит всего 20 долларов. Но я бы предпочел избежать этого, если это возможно.

Редактировать:

К сожалению, ручная пайка без шариков припоя оказалась сложнее, чем я ожидал.

Возможной альтернативой получения большего количества припоя было бы нанесение паяльной пасты на контактные площадки. Тем не менее, с помощью этого метода трудно контролировать количество пасты, и похоже, что он потребует короткого замыкания.

Думаю, я просто закажу замену микросхемы. Если бы IC был дороже, я бы, наверное, сначала попробовал реболл вручную.

\$\конечная группа\$

2

\$\начало группы\$

Можно ли сделать? Конечно все возможно. Есть много примеров, когда люди вручную паяли пакеты типа bga csp или wlp. Некоторые делают это как ремонт, другие делают это для отладки. В основном в стиле мертвого жука.

Есть много примеров, когда люди вручную паяли пакеты типа bga csp или wlp. Некоторые делают это как ремонт, другие делают это для отладки. В основном в стиле мертвого жука.

Это практично? Нет. В зависимости от чипа дополнительная длина провода может вызвать проблемы, особенно с высокочастотными сигналами. Поскольку вы хотите припаять чип на место на плате, количество лужения и припоя, которые вы добавляете к плате и чипу, имеет решающее значение для обеспечения отсутствия коротких замыканий, трещин и неравномерного нагрева. Таким образом вы рискуете испортить микросхему и плату.

\$\конечная группа\$

\$\начало группы\$

Зайдите на YouTube и посмотрите видео Луи Россманна. Луи ремонтирует продукты Apple Macbook, которые Apple не трогает. Я постоянно вижу, как он снимает и заменяет чипы BGA.

В первые годы своей жизни он занимался пайкой шариков целиком: у него был трафарет, чтобы удерживать шарики на месте на чипе, затем он оплавлял их, чтобы они приклеились к BGA-чипу, а затем оплавлял чип обратно на чип. доска. Сделал это при снятии хорошего чипа с машины-донора, чтобы поставить в машину находящуюся в ремонте.

доска. Сделал это при снятии хорошего чипа с машины-донора, чтобы поставить в машину находящуюся в ремонте.

Однако теперь он просто использует большое количество флюса и создает точки припоя как на печатной плате, так и на микросхеме BGA, а затем приплавляет микросхему обратно на плату.

Сам еще не пробовал, но собираюсь. Луи делает это легко — я уверен, что это НЕ легко, но он делает это регулярно.

Как всегда, практика делает совершенным. Но возможность наблюдать за тем, как кто-то это делает, очень поможет вам показать, что ВЫ тоже можете это сделать.

\$\конечная группа\$

2

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

спросил

Изменено 1 год, 7 месяцев назад

Просмотрено 2к раз

\$\начало группы\$

У нас есть плата с двумя микросхемами BGA. Из-за текущей нехватки многих деталей один из чипов найти практически невозможно; за исключением того, что мы нашли поставщика с хорошим запасом версии чипа без содержания свинца и без RoHS (который снят с производства, но у этого поставщика их довольно много).

Проблема в том, что другой BGA-чип доступен только в бессвинцовых шариках.

Я знаю, что использование свинцового процесса для бессвинцовых чипов BGA неприемлемо, потому что шарики припоя BGA не расплавятся и соединение будет ненадежным.

Мой вопрос: Можно ли паять освинцованные микросхемы BGA бессвинцовым (и, следовательно, более высокотемпературным) способом?

Для контекста:

- Это для исследовательского проекта; платы будут развернуты в закрытых помещениях (скорее всего, в местах с кондиционированием воздуха и т. д.)

- Нам не нужно беспокоиться о долговременной надежности (платы будут работать меньше года).

- Кроме того, платы не являются частью критической с точки зрения безопасности или критически важной системы; конечно, мы хотим, чтобы они работали надежно в целях качества исследовательских данных; если небольшая часть досок выйдет из строя, это все еще приемлемо.

- пайка

- оплавление

- bga

- бессвинцовая

\$\конечная группа\$

13

\$\начало группы\$

Я бы поговорил с вашим сборщиком и посмотрел, сможете ли вы использовать два разных температурных процесса.

Сначала сделайте бессвинцовый профиль (который рассчитан на более высокую температуру), а затем, после того, как эти детали будут готовы, припаяйте освинцованные детали к свинцовому температурному профилю. Это удовлетворяет требованиям обоих. (вам не нужно беспокоиться о трафарете, так как BGA имеют шарики припоя)

Другим вариантом может быть установка бессвинцовых BGA-компонентов с ИК-ремонтной станцией (которая также поддерживает температурные профили), что более сложно, но возможно.

В конце концов, это будет зависеть от того, кто выполняет переделку, на что они способны, а также от их опыта работы с деталями BGA.

\$\конечная группа\$

6

\$\начало группы\$

Будьте очень осторожны с этим…

Бессвинцовые BGA обычно представляют собой Sn-Ag-Cu, и это содержание меди будет реагировать со свинцом в припое SnPb, вызывая очень хрупкие соединения.

http://thor.inemi.org/webdownload/newsroom/Presentations/APEX08/Papers/SAC_BGAs_in_SnPb.pdf

—EDIT—

Просто добавим некоторые пояснения, это рискованно, и это действительно так. вызвать трещины, но, как заявил ОП, это на короткий период времени. В начале 2019 года я попал в аналогичную ситуацию, и пока вы говорите сборочному цеху, что там смешанный технологический процесс и оплавление находится на соответствующем уровне, тогда это работает.

Единственный дополнительный комментарий: у меня были Pb и бессвинцовые BGA (из-за источника), а затем тестовая карта прошла через поток типа RoHS. После оплавления были проведены проверки, и были обнаружены признаки того, что шарики Pb начали разрушаться, потому что очевидно, что температура и продолжительность были больше, и, следовательно, олово-свинец был более жидким

\$\конечная группа\$

1

\$\начало группы\$

Реболлинг BGA возможен. Когда мой последний работодатель переходил на RoHS, у нас была партия BGA с нашей фабрики с шариками, несовместимыми с этим процессом (не помню, в какую сторону).

Когда мой последний работодатель переходил на RoHS, у нас была партия BGA с нашей фабрики с шариками, несовместимыми с этим процессом (не помню, в какую сторону).

Мы отправили их в компанию с лазерным реболлингом.

\$\конечная группа\$

\$\начало группы\$

Подготовка компонентов требуется, если важна надежность

Подготовка компонентов двойной пайкой удаляет свинцовые загрязнения .

Если подготовка компонента не выполнена, соединение преждевременно выйдет из строя, так как это приведет к охрупчиванию. Металлургическая несовместимость.

Если подготовка компонента завершена, проблема устранена, и сборка может соответствовать требованиям и быть приемлемой для класса 2, а с технологическим испытанием — для класса 3.

Этот процесс можно назвать встречается реже, но его можно назвать двойным реболлингом .