| О САЙТЕ | | НОВОСТИ САЙТА | ПРОЕКТЫ |ССЫЛКИ | |||||||||||||||||||||||||||||||||||||

|

ОСНОВНЫЕ

|

gif» bgcolor=»#FFFFFF»> |

|

|||||||||||||||||||||||||||||||||||

Запирающий слой — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Вольт-амперная характеристика полупроводникового вентиля. [1] |

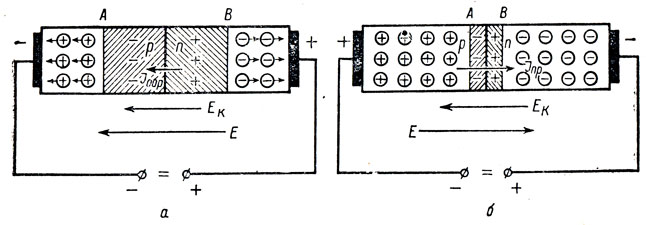

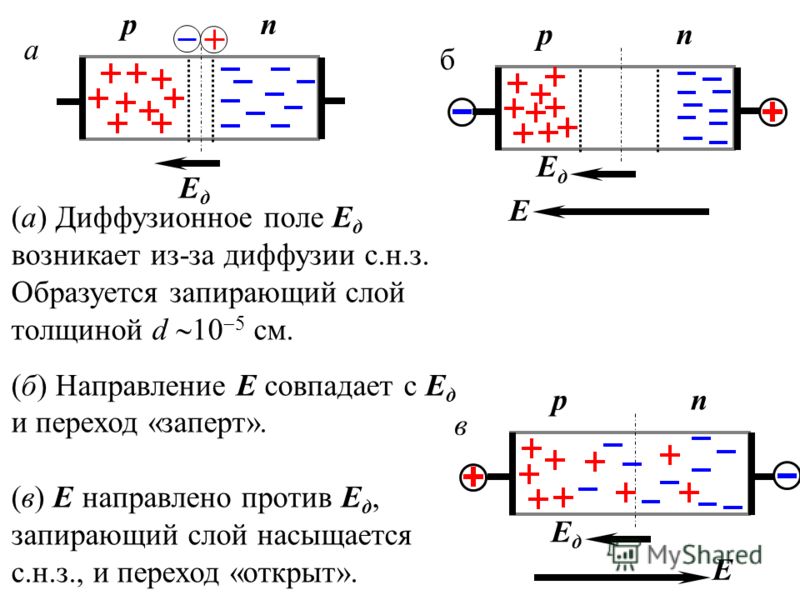

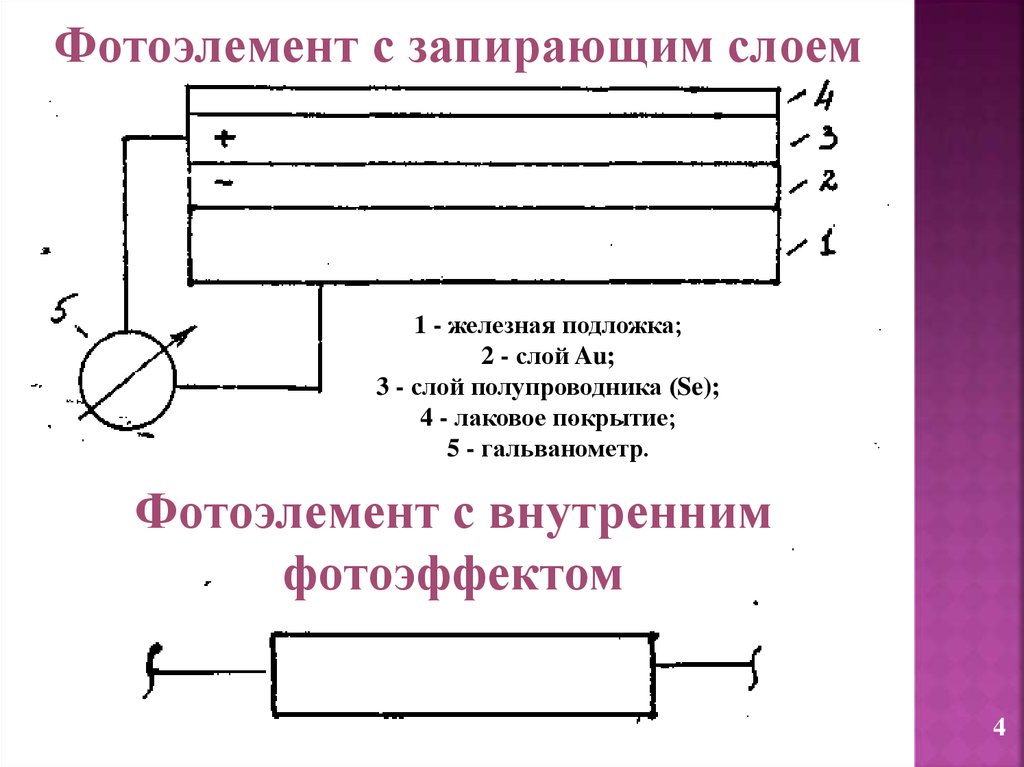

Запирающий слой образуется между закисью меди, непосредственно прилегающей к материнской меди, не имеющей избыточного кислорода, и наружным слоем закиси, содержащей избыток кислорода. Прямое направление, согласно принципу действия, показанному на рис. 7 — 4, соответствует приложению положительного потенциала к слою закиси меди, а отрицательного к медной пластинке. Запирающий слой с диффузной разностью потенциалов образуется без приложения напряжения извне. Из отдельных пластин-шайб — собираются целые столбики, которые могут использоваться в разных измерительных схемах и приборах. В связи с малыми допустимыми плотностями тока меднозакнсные вентили не применяются как силовые.

[2]

Прямое направление, согласно принципу действия, показанному на рис. 7 — 4, соответствует приложению положительного потенциала к слою закиси меди, а отрицательного к медной пластинке. Запирающий слой с диффузной разностью потенциалов образуется без приложения напряжения извне. Из отдельных пластин-шайб — собираются целые столбики, которые могут использоваться в разных измерительных схемах и приборах. В связи с малыми допустимыми плотностями тока меднозакнсные вентили не применяются как силовые.

[2]

Запирающий слой возникает в селене на границе со сплавом. [3]

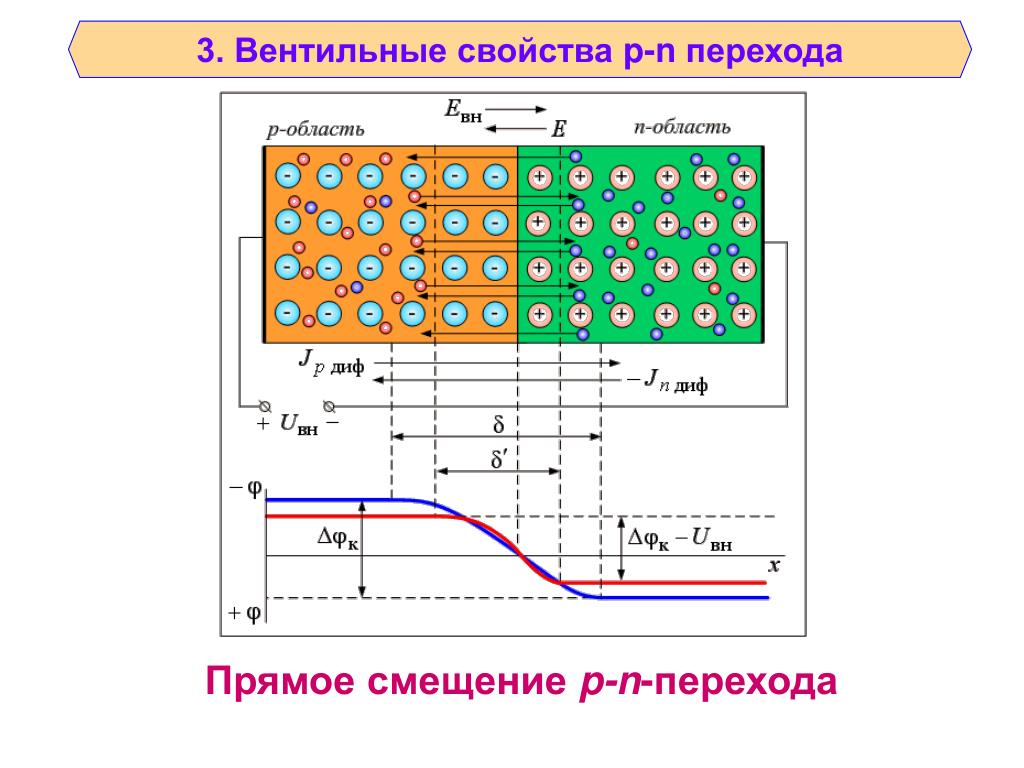

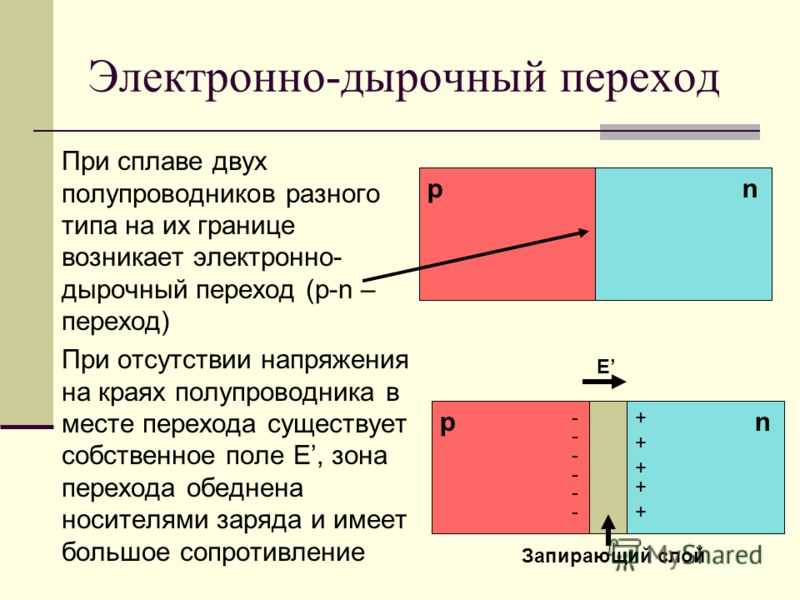

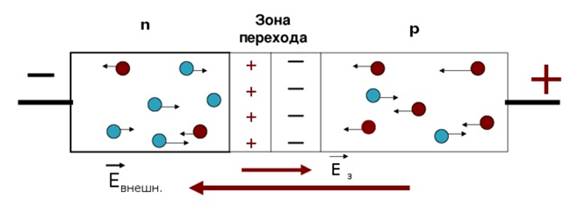

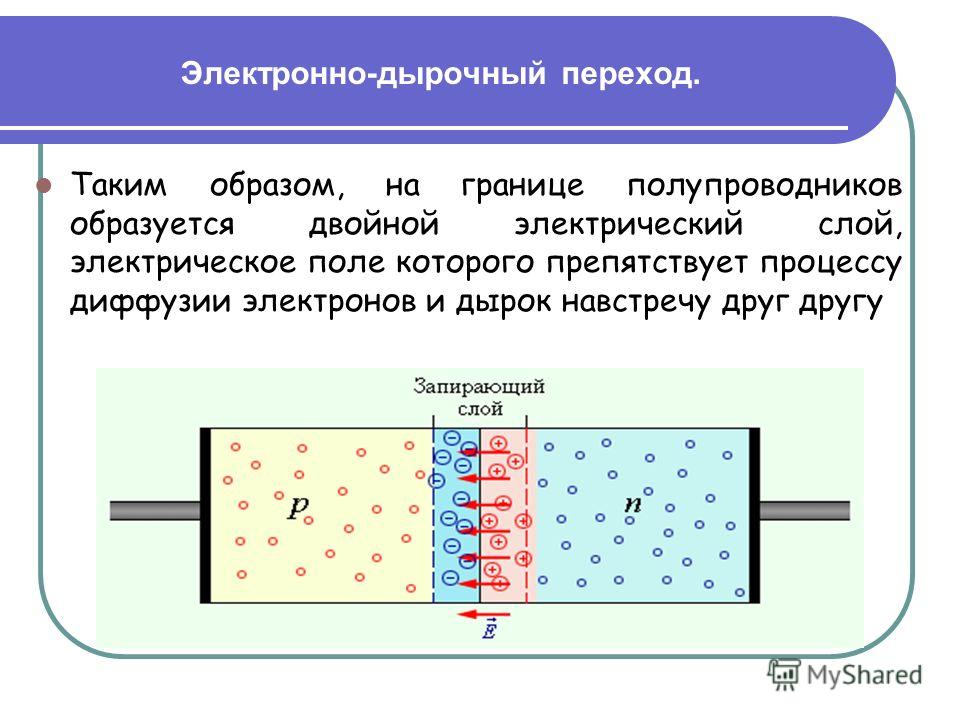

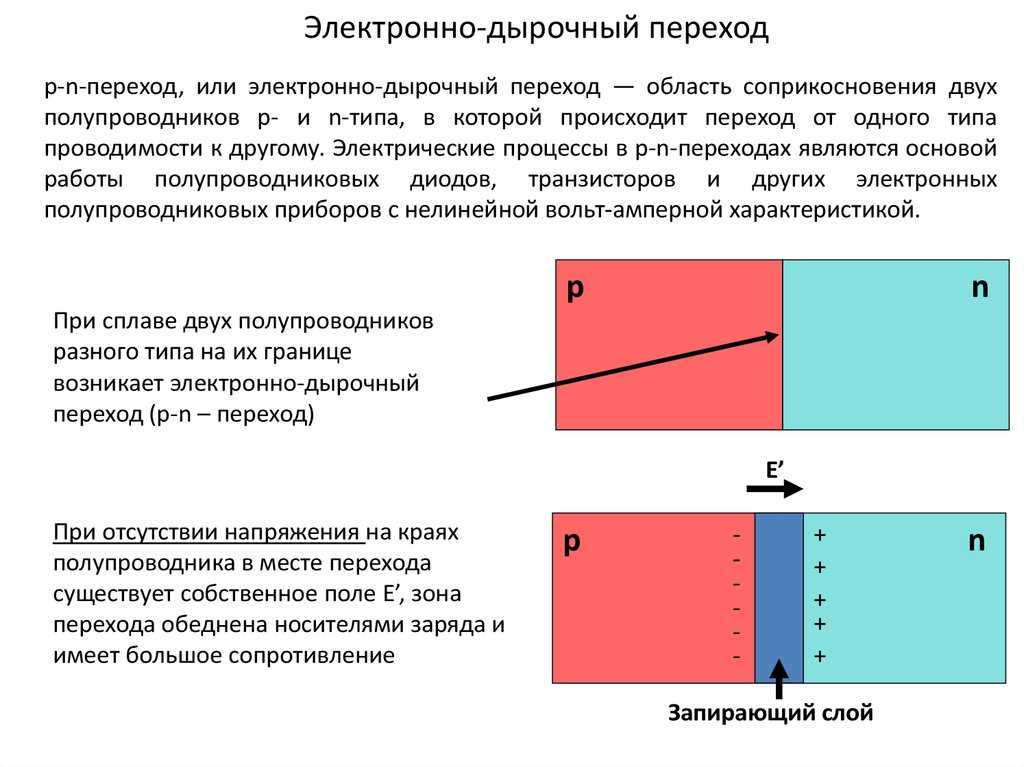

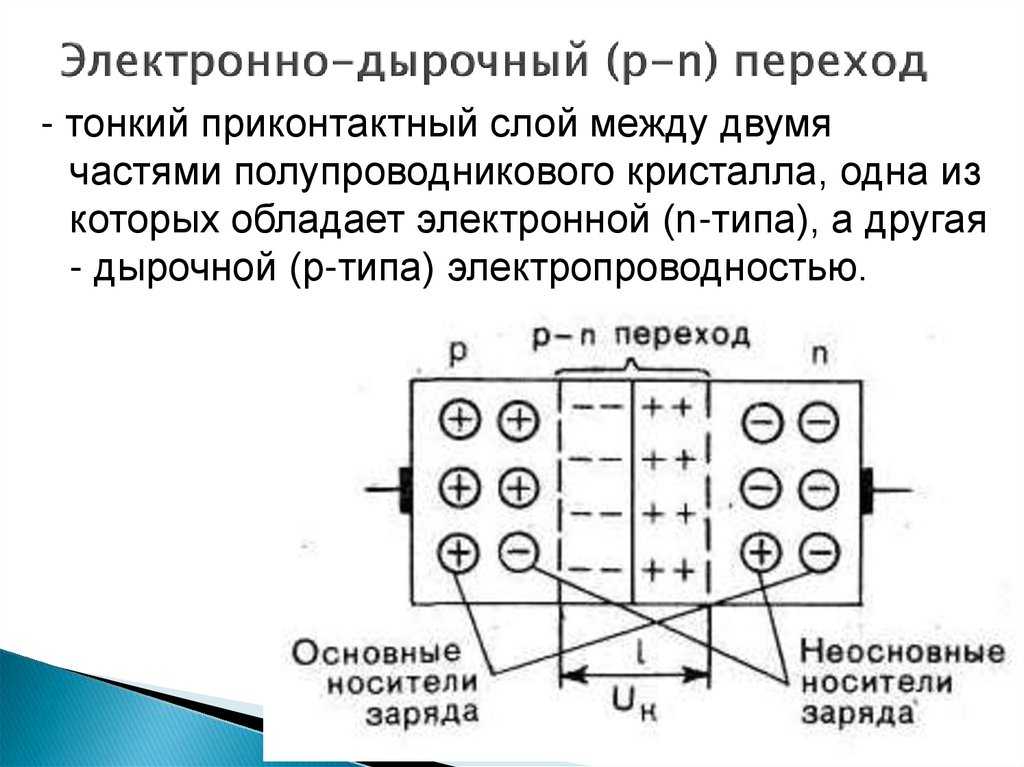

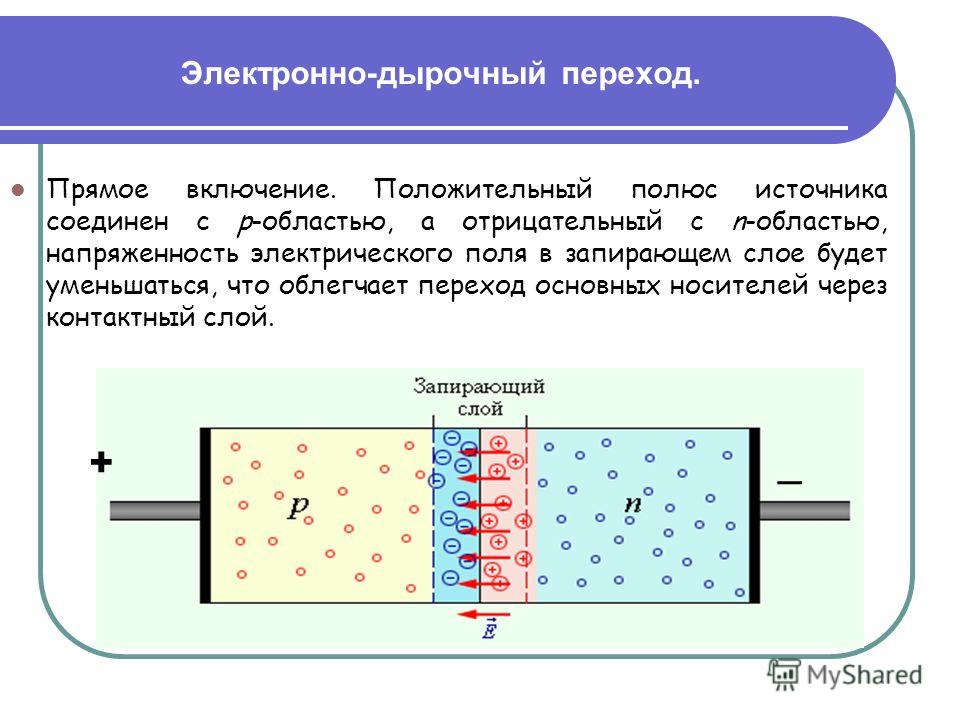

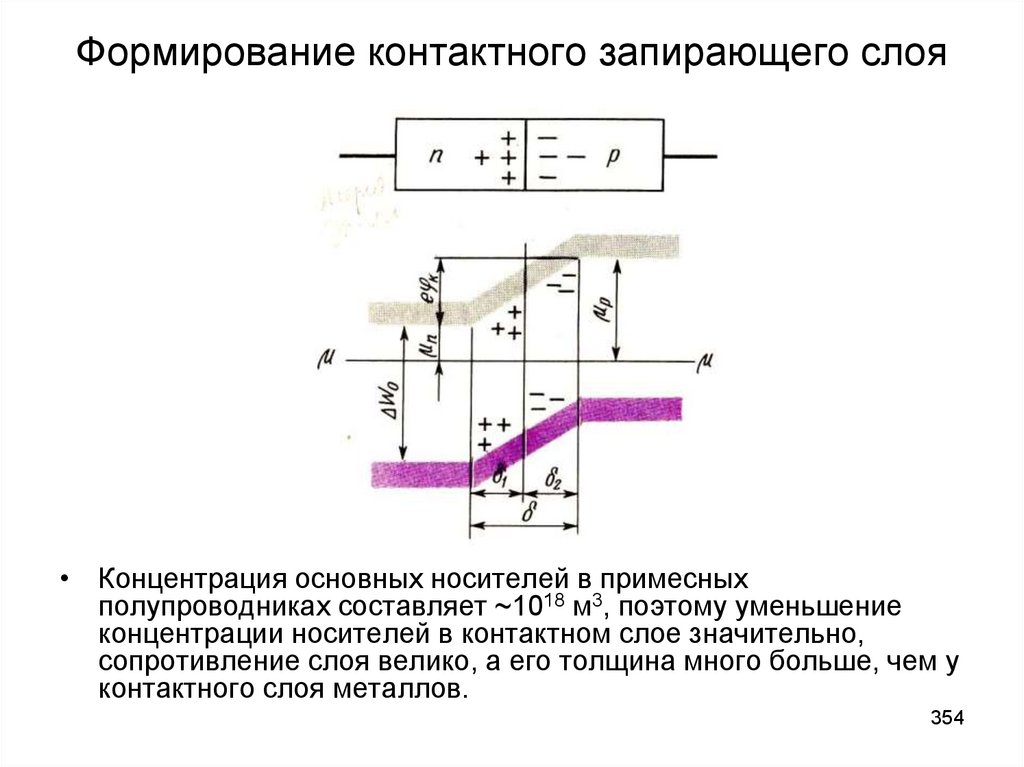

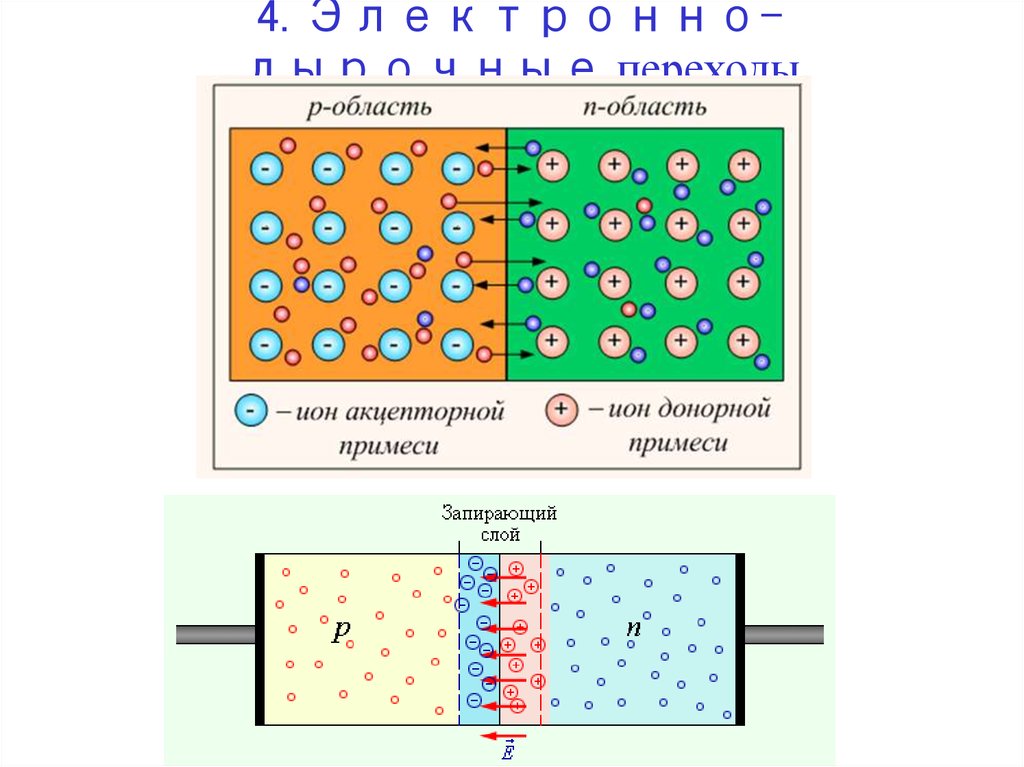

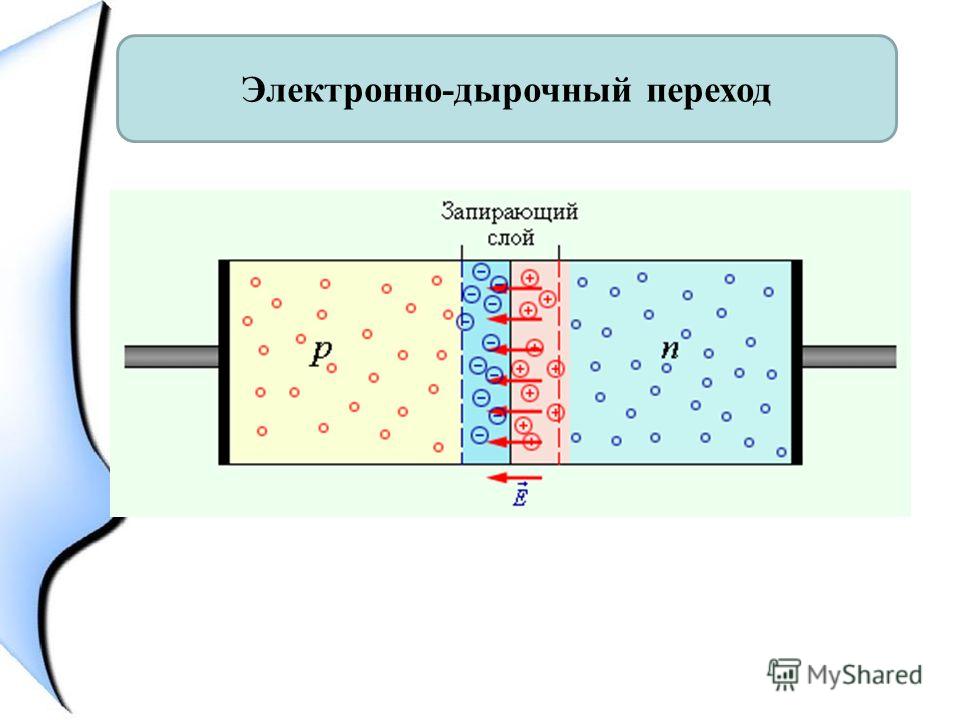

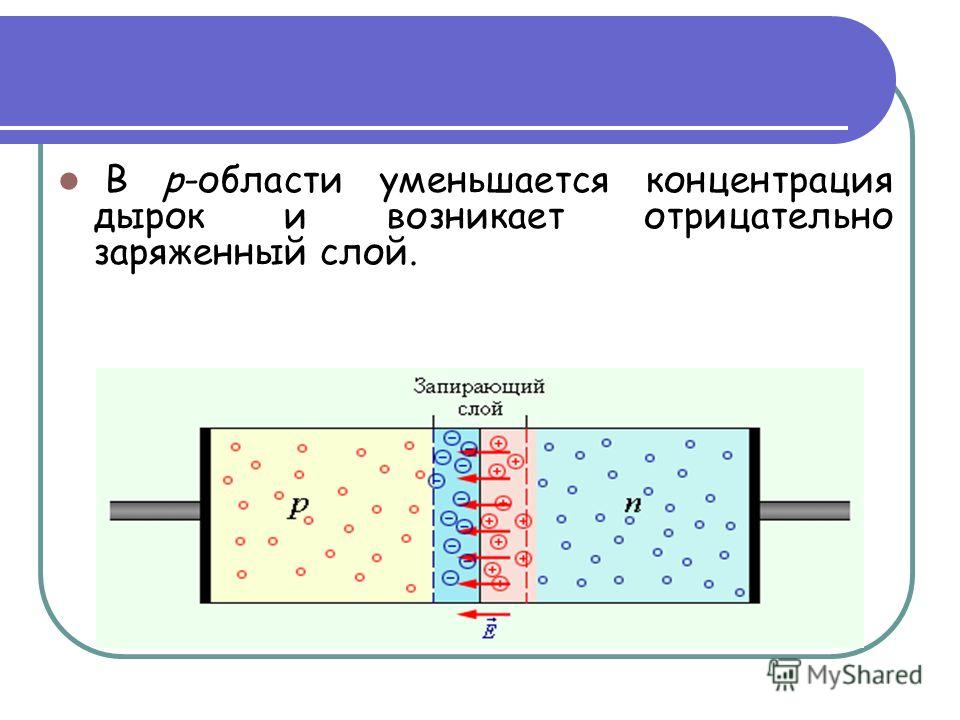

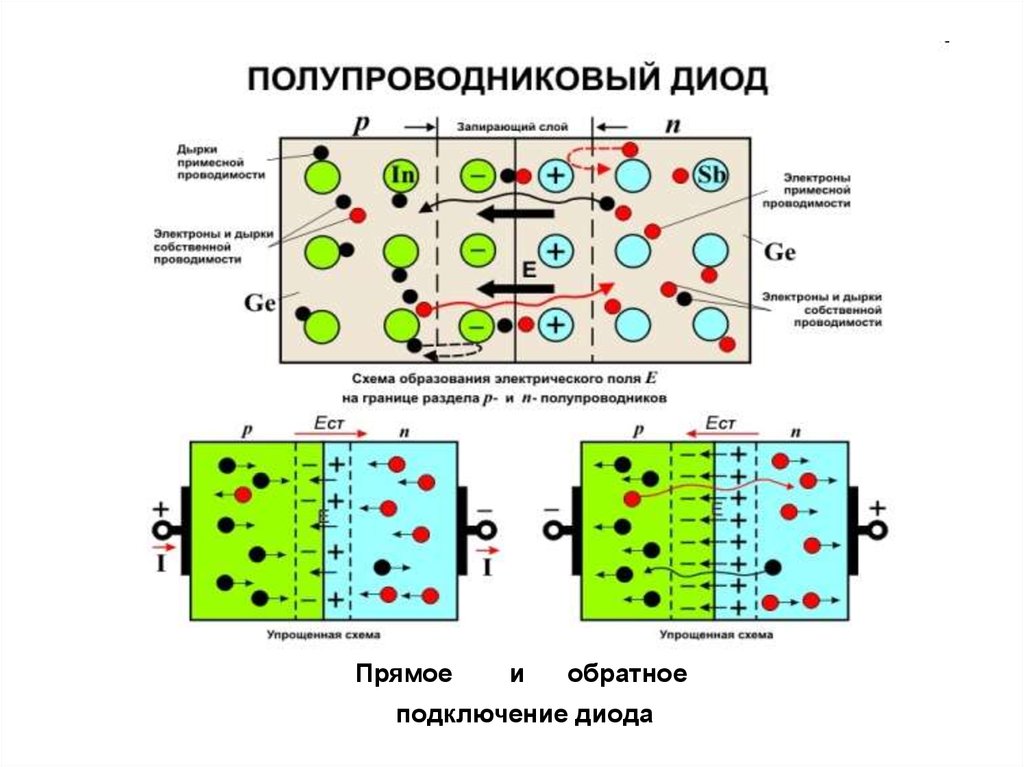

Запирающий слой представляет собой тонкий слой вблизи контакта, характеризующийся резким изменением потенциальной энергии электронов на протяжении слоя. Возникновение такого слоя связано с тем, что по обе его стороны происходит скопление электрических зарядов противоположных знаков. Образуется так называемый двойной электрический слой зарядов, взаимодействующих с теми зарядами, которые проходят через контакт.

| Схема устройства германиевого диода ( а и его условное изображение на электрических схемах ( б. [5] |

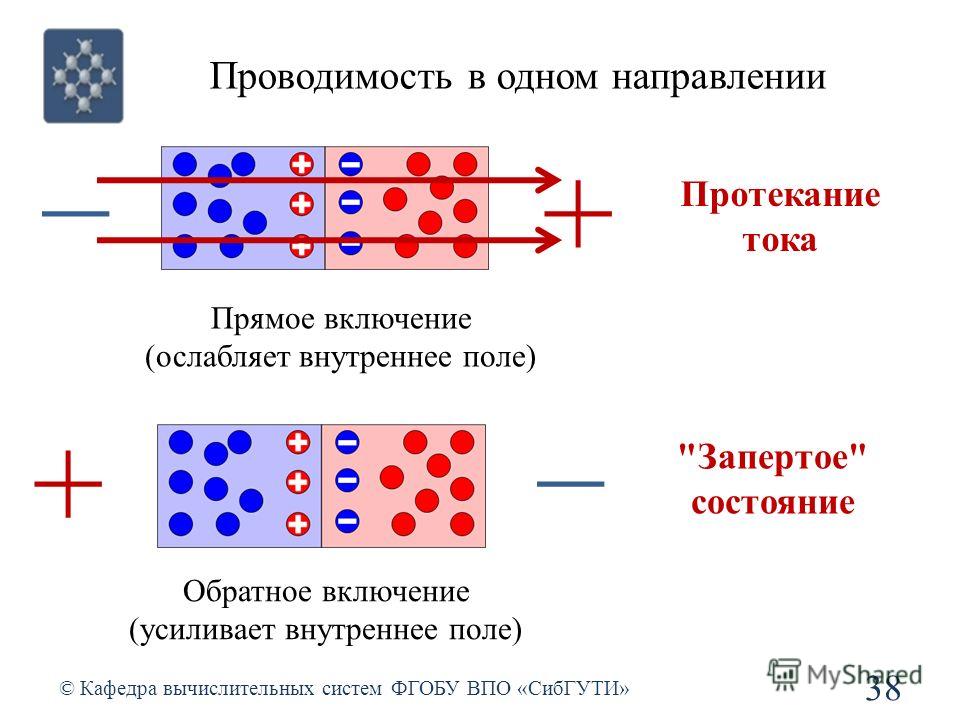

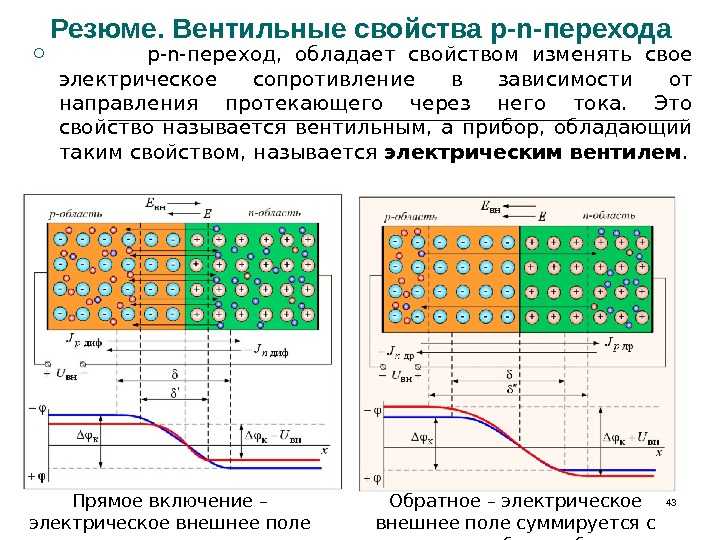

Запирающий слой свободно проводит ток в одном направлении, называемом прямым, и почти не проводит тока в обратном направлении. Это свойство широко используют при изготовлении полупроводниковых диодов, служащих для выпрямления переменного тока. [6]

Запирающий слой 18, образовавшийся между селеном и сплавом, как мы уже знаем, пропускает ток только в направлении от селена к сплаву олова и кадмия. [7]

Запирающий слой на контакте металл — полупроводник обусловливает выпрямляющие свойства такого контакта при прохождении через него электрического тока. В равновесном состоянии диффузионный ток основных носителей, вызванный градиентом концентраций, будет компенсироваться дрейфовым током неосновных носителей в контактном поле.

Запирающий слой неоднороден, так как средняя глубина проникновения диффундирующих частиц уменьшается с возрастанием их концентрации. Это объясняется сокращением времени существования ( времени жизни) частиц в обогащенной ими прослойке перехода. Электрическая нейтраль оказывается смещенной в сторону области с меньшей концентрацией примеси. [9]

Запирающий слой, расширяясь, перекрывает токопрово-дящий канал и увеличивает его сопротивление. [10]

Запирающий слой возникает в селене на границе со сплавом. [11]

Запирающий слой обеднен подвижными носителями зарядов, поэтому сопротивление этого слоя значительно выше сопротивления объемов полупроводника, лежащих за пределами слоя I. В действительности в слое I находится некоторое количество подвижных носителей заряда, так как электроны и дырки, обладая тепловой энергией, проникают в запирающий слой и отражаются полем § к. Кроме того, в запирающем слое могут протекать процессы генерации подвижных носителей заряда и их рекомбинации.

Запирающий слой сузится и его сопротивление уменьшится. [14]

Запирающий слой 18, образовавшийся между селеном и сплавом, пропускает ток только в направлении от селена к сплаву олова и кадмия. [15]

Страницы: 1 2 3 4

Барьерные слои

|

Барьерный слой медных межсоединений

Барьерный слой в медной технологии необходим для предотвращения диффузии меди в диэлектрический слой при высоких температурах; следовательно, он должен обладать высокой стабильностью и хорошей адгезией как к Cu, так и к диэлектрическому слою. За последние три десятилетия тантал/нитрид тантала (Ta/TaN) широко использовался в качестве промежуточного слоя для разделения диэлектрического слоя и меди. Тем не менее, чтобы удовлетворить потребность в постоянном уменьшении масштаба технологического узла Cu, традиционные материалы и технические процессы бросают вызов. Прямое электрохимическое осаждение Cu поверх Ta/TaN нереально из-за его высокого удельного сопротивления. Следовательно, предварительное осаждение затравочного слоя Cu методом физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD) необходимо, но неравномерность затравочного слоя Cu оказывает разрушительное воздействие на бездефектное заполнение современных субмарин. Технологические узлы Cu -20 или даже менее 10 нм. Новые диффузионно-барьерные материалы Cu, обладающие сверхтонким размером, высоким удельным сопротивлением и стабильностью, необходимы для успешного суперзаполнения канавок в нанометровом масштабе. В этом обзоре мы кратко суммируем последние достижения в разработке материалов, устойчивых к диффузии Cu, включая металлы, металлические сплавы, самособирающиеся молекулярные слои (SAM), двумерные (2D) материалы и высокоэнтропийные сплавы (HEA). Кроме того, выделяются проблемы и предлагаются направления будущих исследований.

Технологические узлы Cu -20 или даже менее 10 нм. Новые диффузионно-барьерные материалы Cu, обладающие сверхтонким размером, высоким удельным сопротивлением и стабильностью, необходимы для успешного суперзаполнения канавок в нанометровом масштабе. В этом обзоре мы кратко суммируем последние достижения в разработке материалов, устойчивых к диффузии Cu, включая металлы, металлические сплавы, самособирающиеся молекулярные слои (SAM), двумерные (2D) материалы и высокоэнтропийные сплавы (HEA). Кроме того, выделяются проблемы и предлагаются направления будущих исследований.

1. Введение

С момента разработки интегральной схемы (ИС) около 60 лет назад алюминий (Al) и диоксид кремния (SiO 2 ) наиболее широко использовались в качестве проводниковых и изоляционных материалов для изготовления микропроцессоров [1]. ] [2] . По мере роста технических требований постоянное уменьшение размеров элементов и взрывной рост количества транзисторов в микропроцессорах привели к росту так называемых задержек затвора [3] [4] . Чтобы решить эту проблему, в качестве альтернативы необходимо использовать новые материалы проводки с удельным сопротивлением ниже, чем Al, и диэлектрические материалы с диэлектрической проницаемостью (так называемое low-κ) ниже, чем у обычного SiO 2 . В 1997 году IBM объявила о замене алюминия медью (Cu) в качестве материала межсоединений при обработке полупроводников [5] . По сравнению с алюминием Cu имеет меньшую задержку затвора из-за более низкого удельного электрического сопротивления, но более высокое сопротивление электромиграции, миграции напряжений и температуру плавления [6] . Однако большая проблема замены алюминия на медь заключается в том, что обычные методы, используемые для осаждения алюминия (напыление) и формирования рисунка (реактивное ионное травление), не подходят для меди, поскольку медь подвергается коррозии во время стандартных процессов производства микросхем. Следовательно, технология изготовления должна быть модернизирована для формирования рисунка и осаждения меди.

Чтобы решить эту проблему, в качестве альтернативы необходимо использовать новые материалы проводки с удельным сопротивлением ниже, чем Al, и диэлектрические материалы с диэлектрической проницаемостью (так называемое low-κ) ниже, чем у обычного SiO 2 . В 1997 году IBM объявила о замене алюминия медью (Cu) в качестве материала межсоединений при обработке полупроводников [5] . По сравнению с алюминием Cu имеет меньшую задержку затвора из-за более низкого удельного электрического сопротивления, но более высокое сопротивление электромиграции, миграции напряжений и температуру плавления [6] . Однако большая проблема замены алюминия на медь заключается в том, что обычные методы, используемые для осаждения алюминия (напыление) и формирования рисунка (реактивное ионное травление), не подходят для меди, поскольку медь подвергается коррозии во время стандартных процессов производства микросхем. Следовательно, технология изготовления должна быть модернизирована для формирования рисунка и осаждения меди.

Структура медных межсоединений обычно моделируется с помощью так называемого дамасского процесса [7] [8] , при котором диэлектрический слой предварительно моделируется с последующим последовательным осаждением слоя диффузионного барьера и заполнения узорчатых траншей с медью. Избыток меди можно удалить с помощью процесса химико-механической полировки (ХМП). Среди многих методов осаждения меди метод электрохимического осаждения (ЭО) [9] [10] зарекомендовал себя как наиболее экономичный и эффективный способ суперзаполнения дамасских элементов без дефектов по сравнению с такими методами, как химическое осаждение, вакуумное осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Метод атомно-слоевого осаждения (ALD) — еще один способ создания однородной тонкой пленки Cu. Основанный на последовательном послойном осаждении и самоограничении, ALD обеспечивает высокое соответствие качества тонкой пленки и точный контроль толщины слоя, несмотря на низкую скорость осаждения и низкую производительность. На основе этого метода было разработано электрохимическое атомное послойное осаждение (известное как e-ALD) для изготовления ультратонкой пленки Cu, включающее два основных этапа: (1) нанесение расходуемого атомного слоя соответствующего металла путем удерживания потенциал электрода в области осаждения с пониженным потенциалом; (2) снять потенциал электрода, чтобы вызвать самопроизвольное смещение жертвенного металлического слоя атомарным слоем меди [11] . Однако внедрение меди в качестве межсоединений порождает и другие проблемы, в том числе деградацию устройств из-за диффузии меди в изолирующие слои на основе кремния и кремния при достаточно низких температурах [12] , отсутствие пассивированный оксидный слой, вызывающий коррозию меди в процессе изготовления микросхем, а также плохую адгезию между медью и изолирующими слоями.

На основе этого метода было разработано электрохимическое атомное послойное осаждение (известное как e-ALD) для изготовления ультратонкой пленки Cu, включающее два основных этапа: (1) нанесение расходуемого атомного слоя соответствующего металла путем удерживания потенциал электрода в области осаждения с пониженным потенциалом; (2) снять потенциал электрода, чтобы вызвать самопроизвольное смещение жертвенного металлического слоя атомарным слоем меди [11] . Однако внедрение меди в качестве межсоединений порождает и другие проблемы, в том числе деградацию устройств из-за диффузии меди в изолирующие слои на основе кремния и кремния при достаточно низких температурах [12] , отсутствие пассивированный оксидный слой, вызывающий коррозию меди в процессе изготовления микросхем, а также плохую адгезию между медью и изолирующими слоями.

Для решения этих проблем требуется подходящий барьерный материал с хорошей адгезией к меди, чтобы предотвратить диффузию меди в диэлектрический слой. Подходящие материалы для диффузионного барьера должны быть тугоплавкими и неактивными как в отношении проводников, так и изоляторов при довольно высоких температурах, обычно включая переходные металлы, такие как тантал (Ta) [13] [14] [15] , вольфрам (W) [16] [17] [18] , титан (Ti) [19] 9008 и их композиты с азотом (N), углеродом (C) или Si, такие как Ta/TaN [21] [22] [23] [24] [25] , W 2 N [26] [27] [28] , TiN [29] [30] [31] [32] , TiC 80086 [34] [35] , TaSiN [36] [37] [38] , Si 3 N 4 и т.д. Поскольку эти современные барьерные материалы, как правило, обладают плохой проводимостью, для гальванопокрытия Cu часто требуется предварительное осаждение затравочного слоя Cu, но затравочный слой Cu склонен к растворению в кислом электролите при последующей ЭД.

Подходящие материалы для диффузионного барьера должны быть тугоплавкими и неактивными как в отношении проводников, так и изоляторов при довольно высоких температурах, обычно включая переходные металлы, такие как тантал (Ta) [13] [14] [15] , вольфрам (W) [16] [17] [18] , титан (Ti) [19] 9008 и их композиты с азотом (N), углеродом (C) или Si, такие как Ta/TaN [21] [22] [23] [24] [25] , W 2 N [26] [27] [28] , TiN [29] [30] [31] [32] , TiC 80086 [34] [35] , TaSiN [36] [37] [38] , Si 3 N 4 и т.д. Поскольку эти современные барьерные материалы, как правило, обладают плохой проводимостью, для гальванопокрытия Cu часто требуется предварительное осаждение затравочного слоя Cu, но затравочный слой Cu склонен к растворению в кислом электролите при последующей ЭД. процесса, что затрудняет получение однородного слоя меди. Однако прямое нанесение однородной пленки меди на материалы, препятствующие диффузии, имеет решающее значение в современном производственном процессе. В этом обзоре кратко излагаются последние разработки в области медных барьерных материалов, включая современные Ta/TaN, металлы платиновой группы (МПГ), такие как материалы на основе рутения (Ru), 2D-материалы, самособирающиеся молекулярные слои (SAM) и высокоэнтропийные сплавы (ВЭС). Некоторые из этих новых барьерных материалов обеспечивают не только надежную защиту от диффузии меди во время термического отжига, но и защиту от коррозии меди в электролите. Высококачественная ультратонкая пленка CVD графена [40] , гексагональный нитрид бора (h-BN) [41] , HEA с магнетронным напылением [42] и SAM с погружением [43] продемонстрировали высокую способность предотвращать коррозию металлов в солевом растворе. . Кроме того, некоторые слои оксидов металлов (например, оксид Ru [44] и оксид Ir [45] ) также зарекомендовали себя как надежные устойчивые к коррозии металла.

процесса, что затрудняет получение однородного слоя меди. Однако прямое нанесение однородной пленки меди на материалы, препятствующие диффузии, имеет решающее значение в современном производственном процессе. В этом обзоре кратко излагаются последние разработки в области медных барьерных материалов, включая современные Ta/TaN, металлы платиновой группы (МПГ), такие как материалы на основе рутения (Ru), 2D-материалы, самособирающиеся молекулярные слои (SAM) и высокоэнтропийные сплавы (ВЭС). Некоторые из этих новых барьерных материалов обеспечивают не только надежную защиту от диффузии меди во время термического отжига, но и защиту от коррозии меди в электролите. Высококачественная ультратонкая пленка CVD графена [40] , гексагональный нитрид бора (h-BN) [41] , HEA с магнетронным напылением [42] и SAM с погружением [43] продемонстрировали высокую способность предотвращать коррозию металлов в солевом растворе. . Кроме того, некоторые слои оксидов металлов (например, оксид Ru [44] и оксид Ir [45] ) также зарекомендовали себя как надежные устойчивые к коррозии металла.

2. Медные межсоединения и материалы диффузионного барьера

Межблочные соединенияCu функционируют как внутренняя проводка, соединяют каждый отсек цепи и распределяют питание. В дамасском процессе технику проводки Cu можно наглядно продемонстрировать с помощью так называемого цикла Cu 9.0085 [46] , изображенный на Рис. 1 , который объединяет ряд отдельных этапов обработки для изготовления одноуровневой архитектуры межсоединений Cu на кремниевой пластине.

Рисунок 1. Схематическая демонстрация цикла Cu.

Обычно цикл Cu начинается с нанесения слоя диэлектрика с низким значением κ на пластину Si. Затем диэлектрическая пленка моделируется литографическим методом. Затем поверх диэлектрического рисунка с помощью PVD или CVD наносится тонкая пленка диффузионного барьерного слоя Ta/TaN. Из-за низкой проводимости и плохого поведения зародышеобразования Cu на слое Ta/TaN необходимо вакуумное осаждение затравочного слоя Cu, чтобы гарантировать, что последующий процесс ЭД Cu сможет полностью заполнить дамаскиновые элементы. Наконец, проводится процесс CMP для удаления нанесенного покрытия Cu. Цикл Cu возобновляется с осаждением другого диэлектрического слоя. В течение всего цикла решающее значение имеет бездефектное заполнение медью дамасских канавок.

Наконец, проводится процесс CMP для удаления нанесенного покрытия Cu. Цикл Cu возобновляется с осаждением другого диэлектрического слоя. В течение всего цикла решающее значение имеет бездефектное заполнение медью дамасских канавок.

Однако, согласно закону Мура [47] , количество транзисторов в микросхеме удваивается каждые два года, то есть устройства следующего поколения требуют постоянного уменьшения размеров элементов, что, как следствие, увеличивает сложность бездефектного заполнение траншей дамасским способом. Хорошо известно, что сопротивление обычных диффузионно-барьерных материалов слишком велико, чтобы быть подложкой для прямой ЭД Cu [48] [49] [50] [51] , и часто возникает неприятное явление, называемое терминальным эффектом ] [57] [58] [59] . Этот эффект становится более выраженным при переходе от 200 к 300 мм кремниевой пластины. Обычно электрический контакт размещается на периферии пластины. Когда ЭД меди выполняется на резистивной подложке, наблюдается резкое падение ИК-излучения (градиент потенциала) поперек пластины от точки контакта к центру пластины, что приводит к неравномерному распределению тока по резистивной подложке с неоднородной медью. показания ЭД. По этой причине необходимо заранее нанести дополнительный затравочный слой меди с помощью PVD 9.0085 [60] [61] [62] [63] , CVD [64] [65] [66] [67] 5 [68] [67] 5 [68] [67] [67] [67] [6798 [686] [67] [68] [67] [66] . ] , ALD [70] [71] [72] [73] или методы электролета [74] [75] [76] [77] [76] [77] [76] [77] [76] [77] [76] [77] [76] [77] [76] [75] [76] [75] [76] ] .

Когда ЭД меди выполняется на резистивной подложке, наблюдается резкое падение ИК-излучения (градиент потенциала) поперек пластины от точки контакта к центру пластины, что приводит к неравномерному распределению тока по резистивной подложке с неоднородной медью. показания ЭД. По этой причине необходимо заранее нанести дополнительный затравочный слой меди с помощью PVD 9.0085 [60] [61] [62] [63] , CVD [64] [65] [66] [67] 5 [68] [67] 5 [68] [67] [67] [67] [6798 [686] [67] [68] [67] [66] . ] , ALD [70] [71] [72] [73] или методы электролета [74] [75] [76] [77] [76] [77] [76] [77] [76] [77] [76] [77] [76] [77] [76] [75] [76] [75] [76] ] . Затравочный слой, полученный некоторыми методами, такими как PVD или осаждение химическим способом, обычно вызывает нежелательное «нависание» у отверстия канавки, которое становится разрушительным в области менее 45 нм и приводит к неудачному заполнению в последующем процессе Cu ED, как показано на рисунке. в Рисунок 2 [79] .

Затравочный слой, полученный некоторыми методами, такими как PVD или осаждение химическим способом, обычно вызывает нежелательное «нависание» у отверстия канавки, которое становится разрушительным в области менее 45 нм и приводит к неудачному заполнению в последующем процессе Cu ED, как показано на рисунке. в Рисунок 2 [79] .

Рисунок 2. Схематическая иллюстрация «выступа», образованного химическим осаждением затравочного слоя меди, приводящего к пустотам, образованным последующим электрохимическим осаждением меди во время дамасского процесса. ( a ) Формирование нависающих кластеров Cu посредством химического осаждения; ( b ) рост выступающих кластеров меди при электрохимическом осаждении меди; ( c ) нарушение суперзаполнения медью дамасской детали. Воспроизведено из Hong et al. [79] . Copyright 2005 Elsevier Ltd. Все права защищены.

Чтобы избежать этого, необходимо разработать новые барьерные материалы и технологии. Были предложены желательные характеристики материалов с идеальным диффузионным барьером [80] [81] , включая (1) превосходную адгезию к металлу Cu и диэлектрическому слою; (2) несмешиваемость с Cu и способность препятствовать диффузии Cu при высоких температурах; (3) хорошая проводимость для прямого ЭД Cu; 4) простота равномерного нанесения ультратонкой пленки на слой диэлектрика. Чтобы найти подходящую замену традиционным барьерным материалам, внимание было уделено материалам на основе МПГ (например, Ru 9).0085 [82] [83] [84] [85] , Iridium IR [86] [87] [88] [89] , Palladium PD [ [89] , Palladium PD [ [89] , PallAdium PD [ [89] , PLADIUM PD [ [89] PLADIUM [88] [89] . и их композиты с другими материалами [91] [92] [93] [94] [95] [96] [97] 6 материалы, графен.

Были предложены желательные характеристики материалов с идеальным диффузионным барьером [80] [81] , включая (1) превосходную адгезию к металлу Cu и диэлектрическому слою; (2) несмешиваемость с Cu и способность препятствовать диффузии Cu при высоких температурах; (3) хорошая проводимость для прямого ЭД Cu; 4) простота равномерного нанесения ультратонкой пленки на слой диэлектрика. Чтобы найти подходящую замену традиционным барьерным материалам, внимание было уделено материалам на основе МПГ (например, Ru 9).0085 [82] [83] [84] [85] , Iridium IR [86] [87] [88] [89] , Palladium PD [ [89] , Palladium PD [ [89] , PallAdium PD [ [89] , PLADIUM PD [ [89] PLADIUM [88] [89] . и их композиты с другими материалами [91] [92] [93] [94] [95] [96] [97] 6 материалы, графен. [98] [99] , гексагональный нитрид бора h-BN [100] и дисульфид молибдена MoS 2 [101] [102] ), SAMS [103] [104] [105] [106] [107] и HEAS [108] [107] и HEAS [10868] [107] и HEAS [108] [107] и HEAS [108] . 109] [110] [111] . Сравнение свойств новых барьерных материалов и традиционных материалов Ta/TaN приведено в таблице 1 . По сравнению с Ta/TaN, МПГ (например, Ru и Ir) и двумерные материалы (например, графен) имеют более низкое удельное электрическое сопротивление и сравнимую температуру плавления. Удельное электрическое сопротивление и температура плавления SAM сильно зависят от их молекулярной природы, в то время как HEA имеют низкое удельное электрическое сопротивление и их температура плавления обычно превышает 1000 ° C. SAM имеют самый простой метод осаждения путем погружения подложки в раствор, содержащий соответствующие молекулы.

[98] [99] , гексагональный нитрид бора h-BN [100] и дисульфид молибдена MoS 2 [101] [102] ), SAMS [103] [104] [105] [106] [107] и HEAS [108] [107] и HEAS [10868] [107] и HEAS [108] [107] и HEAS [108] . 109] [110] [111] . Сравнение свойств новых барьерных материалов и традиционных материалов Ta/TaN приведено в таблице 1 . По сравнению с Ta/TaN, МПГ (например, Ru и Ir) и двумерные материалы (например, графен) имеют более низкое удельное электрическое сопротивление и сравнимую температуру плавления. Удельное электрическое сопротивление и температура плавления SAM сильно зависят от их молекулярной природы, в то время как HEA имеют низкое удельное электрическое сопротивление и их температура плавления обычно превышает 1000 ° C. SAM имеют самый простой метод осаждения путем погружения подложки в раствор, содержащий соответствующие молекулы. Что касается толщины слоя, 2D-материалы обладают большим потенциалом для уменьшения размера, поскольку толщина однослойного графена составляет всего один атом.

Что касается толщины слоя, 2D-материалы обладают большим потенциалом для уменьшения размера, поскольку толщина однослойного графена составляет всего один атом.

Таблица 1. Краткое сравнение свойств, методов изготовления и ожидаемой толщины барьеров.

| Барьеры | Удельное сопротивление (мкОм·см) | Температура плавления (°C) | Метод осаждения | Ожидаемая толщина |

|---|---|---|---|---|

| Ta/TaN | Та > 13 | Та ~ 2996 | PVD или CVD | Несколько нм |

| PGM | Ру ~ 7 Ир ~ 4,7 | Россия ~ 2334 Ир ~ 2454 | PVD, CVD, ALD, ED, химическое осаждение | Несколько нм |

| 2D материалы | Графен ~ 1 | Графен ~ 3652 | ССЗ | ~1 нм |

| САМ | / | / | Погружение в раствор | Монослой |

| ВУЗы | Бедный | Обычно > 1000 | Магнетронное напыление, лазерная наплавка, ЭД, электронно-лучевое испарение | Несколько нм |

3.

Материалы на основе металлов платиновой группы (МПГ)

Материалы на основе металлов платиновой группы (МПГ) Среди металлов МПГ наибольшее внимание уделяется Ru. Это стабильный на воздухе металл со значительно более низким удельным электрическим сопротивлением (ρ Ru = 7,1 мкОм·см) [83] по сравнению с Ta (ρ Ta = 13 мкОм·см), что позволяет проводить прямое электрохимическое осаждение меди. Что еще более важно, Ru имеет температуру плавления до 2334 °C [112] , демонстрирует незначительную растворимость [113] [114] [115] , но фантастическую смачиваемость медью и проявляет превосходную адгезию к гальванопокрытой меди. при повышенных температурах [82] [83] [84] [85] . Таким образом, Ru рассматривается как многообещающий кандидат на замену традиционных диффузионно-барьерных материалов. Тонкие пленки барьерного слоя Ru можно наносить на твердую подложку с помощью методов газофазного осаждения, таких как PVD, CVD и ALD, или методов влажного осаждения, таких как ED и химическое осаждение. Чиан и др. [84] продемонстрировал успешный пример прямого ЭД конформного слоя покрытия Cu с регулируемой толщиной на поликристаллическом Ru-электроде. Отжиг до 600 °С не вызывал явного осушения на границе Cu/Ru, и, что более важно, при дальнейшем отжиге при 800 °С не образовывалась новая фаза. Чан и др. [85] продемонстрировал, что высококачественная тонкая пленка слоя Cu может быть сформирована поверх тонкой пленки Ru толщиной 20 нм, нанесенной на пластину Si, с помощью стандартной системы магнетронного распыления, демонстрируя эффективность Cu ED до 95%. Пленки Ru толщиной 20 нм было достаточно для предотвращения диффузии Cu в Si при отжиге при 450 °C в течение 10 мин, но при 550 °C можно наблюдать отслоение тонкой пленки Ru от пластины Si, что приводит к проникновению Cu в Синяя подложка. Однако уменьшение толщины слоя Ru приводит к снижению как эффективности ЭД Cu, так и температуры защиты от диффузии Cu. Арунагири и др. [83] показали, что даже несмотря на то, что тонкая пленка Ru с уменьшенной толщиной 5 нм была способна остановить диффузию Cu в Si после отжига при 300 °C в течение 10 мин, только эффективность Cu ED около 90%, и при температуре 450 °С образовалась новая фаза силицида рутения.

Чиан и др. [84] продемонстрировал успешный пример прямого ЭД конформного слоя покрытия Cu с регулируемой толщиной на поликристаллическом Ru-электроде. Отжиг до 600 °С не вызывал явного осушения на границе Cu/Ru, и, что более важно, при дальнейшем отжиге при 800 °С не образовывалась новая фаза. Чан и др. [85] продемонстрировал, что высококачественная тонкая пленка слоя Cu может быть сформирована поверх тонкой пленки Ru толщиной 20 нм, нанесенной на пластину Si, с помощью стандартной системы магнетронного распыления, демонстрируя эффективность Cu ED до 95%. Пленки Ru толщиной 20 нм было достаточно для предотвращения диффузии Cu в Si при отжиге при 450 °C в течение 10 мин, но при 550 °C можно наблюдать отслоение тонкой пленки Ru от пластины Si, что приводит к проникновению Cu в Синяя подложка. Однако уменьшение толщины слоя Ru приводит к снижению как эффективности ЭД Cu, так и температуры защиты от диффузии Cu. Арунагири и др. [83] показали, что даже несмотря на то, что тонкая пленка Ru с уменьшенной толщиной 5 нм была способна остановить диффузию Cu в Si после отжига при 300 °C в течение 10 мин, только эффективность Cu ED около 90%, и при температуре 450 °С образовалась новая фаза силицида рутения.

www.EESemi.com .

Все права защищены.

www.EESemi.com .

Все права защищены.