103.2.3. Трение качения

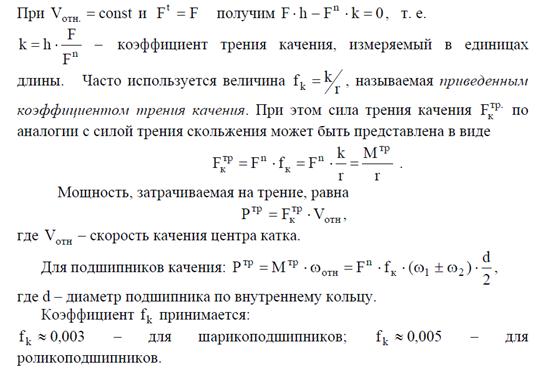

Если цилиндрическое (или шарообразное) тело катиться по плоской или изогнутой поверхности, то между ними возникает сила трения качения. Возникновение этой силы возможно только в случае неупругих деформаций катящегося тела и поверхности (рис. 103.2a). Силы и являются равнодействующими сил, приложенных к деформированному телу со стороны участков деформированной поверхности. Равнодействующая не проходит через центр тяжести тела O, так как силы и не симметричны относительно вертикальной оси O׳O׳׳ и . Момент силы , тормозящий вращения, больше момента силы , его ускоряющего, поэтому суммарный момент сил (момент силы ) тормозит вращение тела, в результате чего кинетическая энергия цилиндра превращается во внутреннюю энергию посредством неупругих деформаций.

Рис. 103.2.

Пусть цилиндрическое

тело массой m катится по горизонтальной поверхности

(рис.

Силу можно подобрать такой, чтобы скорость поступательного движения оси цилиндра и угловая скорость вращения вокруг оси оставались постоянными. Тогда направление силы реакции опоры должно проходить через ось цилиндра, как и направление всех остальных действующих сил – силы тяжести и приложенной внешней силы .

Поскольку скорость поступательного движения оси , то сила трения качения (горизонтальная составляющая силы ) должна быть численно равна внешней силе ( ), а сила Q (вертикальная составляющая силы ) численно равна силе тяжести ( )

Из постоянства угловой скорости вращения следует, что должно выполняться правило равенства моментов. Момент силы трения качения относительно точки

(103.2)

(силы

и

моментов

не создают).

Отсюда: (103.3)

где k — коэффициент трения качения, имеющий размерность длины и равный расстоянию (см. рис. 103.2б) от вертикального диаметра катящегося тела до точки приложения силы реакции опоры ,

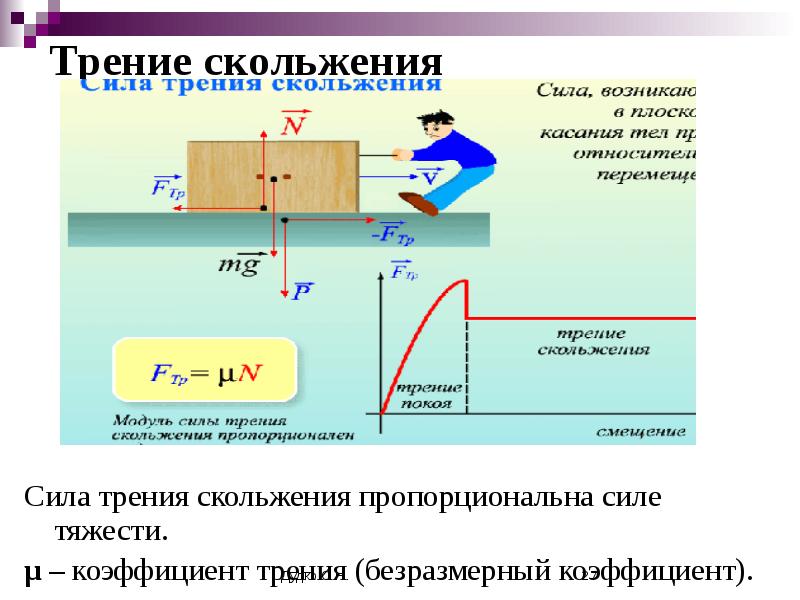

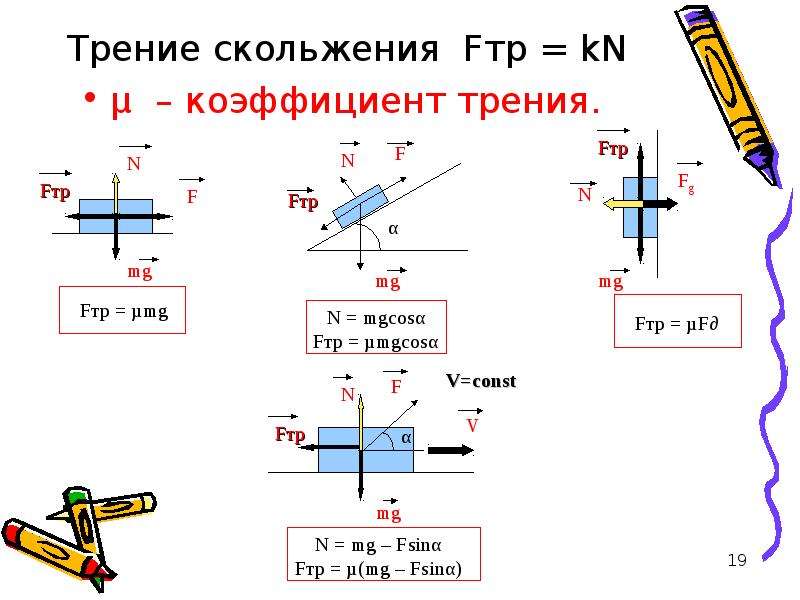

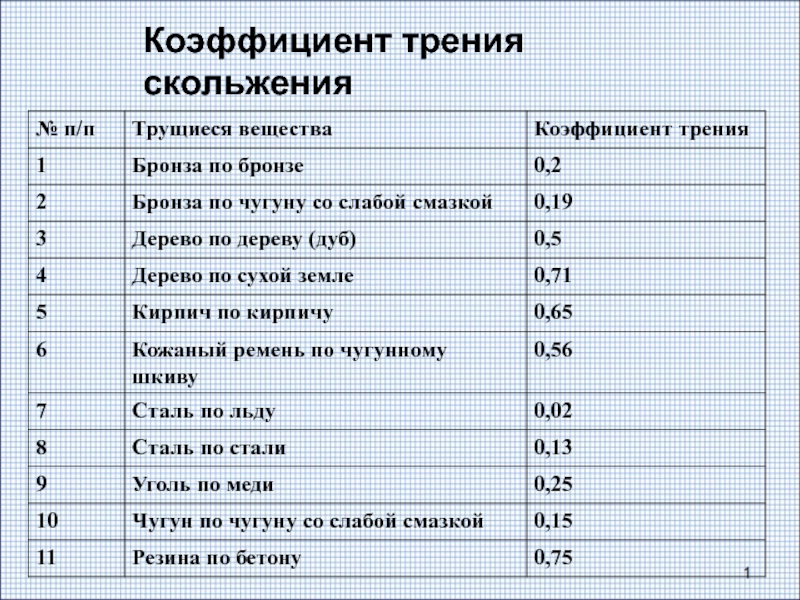

Для большинства материалов (μ – коэффициент трения скольжения).

В настоящей работе определяются коэффициенты трения для различных видов сухого трения дерева по дереву.

103.3. Описание лабораторной установки

Особенности внешнего трения могут быть изучены с помощью наклонного трибометра, представляющего собой плоскость 1 (рис.103.3), изготовленную из исследуемого материала. Угол наклона плоскости 1 к горизонту можно менять.

Исследуемые тела: деревянный брусок 2, деревянный цилиндр

Брусок имеет

железную вставку 4 для удержания его электромагнитом 5. Тумблером 6 выключается питание электромагнита и

одновременно включается электрический

секундомер 7.

Тумблером 6 выключается питание электромагнита и

одновременно включается электрический

секундомер 7.

Прикрепив к торцу деревянного бруска нить и перекинув ее через блок 8, с помощью груза 9 можно привести деревянный брусок в движение. Пройдя расстояние , брусок ударяется о планку 10 и выключает секундомер.

Рис. 103.3.

103.4. Методика проведения эксперимента

Рис. 103.4. Рис. 103.5.

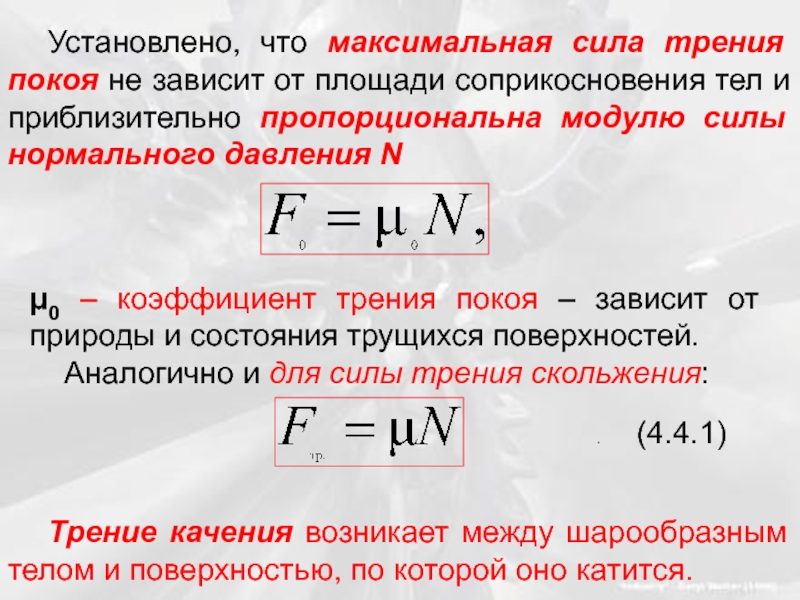

Коэффициент трения покоя.

Значение коэффициента трения покоя μ0 находится методом предельного угла: плавно увеличивая угол наклона плоскости (рис.103.4), находим такое предельное значение угла наклона α0, при котором начинается скольжение бруска массой m (ускорение бруска можно считать равным нулю). На основании второго закона Ньютона:

(103. 6)

6)

или в проекциях на направления и соответственно

(103.7)

(103.8)

(103.9)

т.е. коэффициент трения покоя численно равен тангенсу угла наклона α0.

Коэффициент трения скольжения.

Поместим на горизонтальную плоскость брусок массой m1 (рис.103.5). Приведем брусок в движение с помощью груза с массой m2. На основании второго закона Ньютона для каждого из тел можно записать:

(103.10)

(103.11)

При условии нерастяжимости нити, и невесомости нити и блока Тогда в проекциях на направления x и y и с учетом формулы (103.1) получим:

(103.12)

(103.13)

(103.14)

Так как брусок

движется равноускоренно, то его путь ,

где t — время

движения бруска.

Решая уравнения (103.12)-(103.14) относительно коэффициента трения скольжения, получим

(103.15)

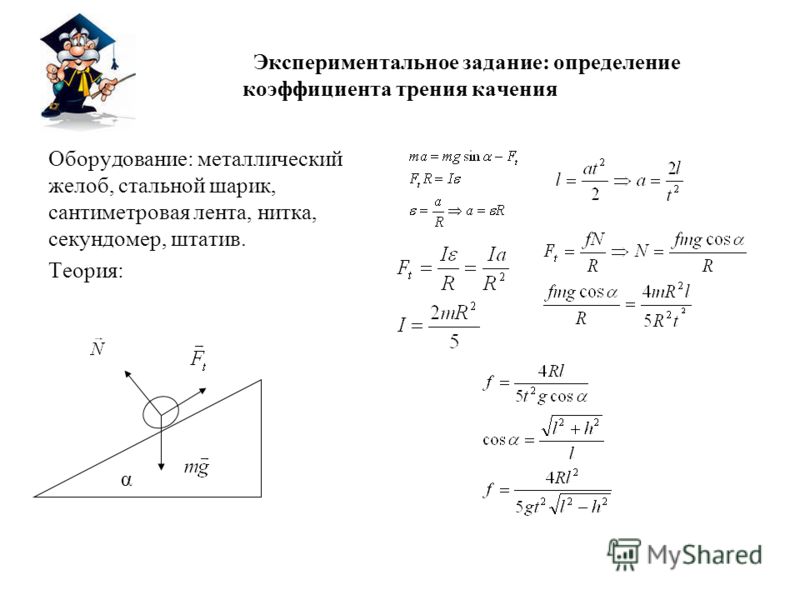

Коэффициент трения качения.

З начение коэффициента трения качения также находится методом предельного угла: плавно увеличивая угол наклона плоскости (рис.103.6), находим такое предельное значение угла наклона φ0 , при котором цилиндр только начинает движение. При этом сила трения качения

(103.16)

а значение вертикальной составляющей силы реакции опоры равно проекции силы тяжести на направление y:

(103.17)

Подставляя Fк и Q из формул (103.16) и (103.17) в выражение (103.5), получим:

(103.18)

103.4.2. Порядок выполнение работы

103.4.2.1. Определение коэффициента трения покоя

Установите плоскость 1 трибометра (см.

Плавно изменяя угол наклона плоскости, найдите такое предельное значение угла наклона , при котором брусок начинает движение.

С помощью угломера измерьте угол наклона плоскости .

Измерение повторите 3 раза.

Данные измерений занесите в таблицу 103.1.

103.4.2.2. Определение коэффициента трения скольжения

Установите плоскость

Установите секундомер 7 на нуль.

Включите цепь электромагнита.

На плоскость 1 трибометра поставьте деревянный брусок 2 так, чтобы он удерживался электромагнитом 5 (вставка 4 должна быть обращена к электромагниту).

Нить с грузом перекиньте через блок.

Переключите тумблер 6 в положение «секундомер».

По секундомеру

Измерения повторите 3 раза.

Линейкой измерьте путь , пройденный бруском.

Данные измерений занесите в таблицу 103.2.

103.4.2.3. Определение коэффициента трения качения

Установите плоскость 1 трибометра (см. рис. 103.4) горизонтально.

Штангенциркулем замерьте диаметр основания деревянного цилиндра 3.

Положите цилиндр на плоскость

С помощью угломера измерьте угол наклона .

Измерения повторите 3 раза.

Данные измерений занесите в таблицу 103.3.

103.4.3. Обработка результатов измерений

Определение коэффициентов трения покоя Таблица 103.1

Предельное значение угла наклона | Коэффициент трения покоя μ0 | |

Определение коэффициента трения скольжения Таблица 103.2

Масса бруска , кг | Масса груза , кг | Время движения бруска | Путь пройденный бруском , м | Коэффициент трения скольжения | |

, с | , с | ||||

Определение

коэффициента трения качения

Таблица 103. 3

3

Предельное значение угла наклона | Диаметр основание цилиндра , м | Радиус основания цилиндра , м | Коэффициент трения качения , м | ||

Найдите среднее значение угла наклона <α0>.

По формуле (103.

9)

вычислите значение коэффициента трения

покоя μ0.

9)

вычислите значение коэффициента трения

покоя μ0.Найдите среднее значение времени движения <t>.

По формуле (103.15) вычислите значение коэффициента трения скольжения μ (численное значение масс бруска и груза даны в таблице на лабораторном столе).

Найдите среднее значение предельного угла наклона <φ0>.

Определите радиус основания цилиндра r.

По формуле (103.18) вычислите значение коэффициента трения качения k.

Вычислите отношение k/r.

Сравните полученные значения μ0, μ и k/r.

103.5. Перечень контрольных вопросов

Что называется внешним (сухим) трением? Дайте характеристику различных видов сухого трения.

От каких факторов зависит модуль силы трения? Как направлена сила трения?

Каков механизм возникновения трения покоя, трения скольжения и трения качения?

Сформулируйте и запишите закон Амонтона.

Какие силы действуют на цилиндр при его качении по горизонтальной поверхности, по наклонной плоскости?

Как в данной работе определяются коэффициенты трения покоя, скольжения, качения? От чего зависит значение коэффициента трения?

В каких единицах измеряется коэффициент трения покоя, скольжения, качения?

Высокотемпературные трибологические свойства современных твердых покрытий режущих инструментов

Продукты

Благодаря уникальной конструкции двойных нагревательных элементов THT 1000 °C выводит высокотемпературное трибологическое испытание на новый уровень надежности и стабильности. Измерение дифференциальной силы трения обеспечивает незначительный дрейф сигнала при очень высокой температуре. Точная конструкция статического компонента и держателей проб обеспечивает удобство для пользователя – даже во время трибологических испытаний при 1000 °C.

Измерение дифференциальной силы трения обеспечивает незначительный дрейф сигнала при очень высокой температуре. Точная конструкция статического компонента и держателей проб обеспечивает удобство для пользователя – даже во время трибологических испытаний при 1000 °C.

Введение

Новое поколение твердых покрытий режущих инструментов в современной машинной обработке и сверлении демонстрирует отличное сопротивление износу и истиранию даже при высоких температурах и в агрессивной среде. [1]. Эти покрытия, часто на основе AlTiN, находят применение во многих актуальных областях. Покрытия характеризуются очень высокой твердостью (до 35 ГПа) и модулем упругости Юнга (до ~500 ГПа). Прежде чем использовать эти покрытия в реальных условиях, необходимо измерить их сопротивление износу и истиранию, а также их твердость и адгезию. Есть ряд испытаний, которые имитируют реальные рабочие условия, имеющие решающее значение для конечного пользователя.

Однако один из первых шагов в разработке этих покрытий – это стандартизованное штифтодисковое, поскольку оно предлагает четко определенные и контролируемые условия окружающей среды и испытания (приложенная нагрузка, скорость вращения, число кругов и т. д.). В прошлом штифтодисковые испытания (штифтодисковый трибометр Anton Paar см. на рис. 1) были неотъемлемой частью исследований и разработок многих твердых и защитных покрытий.

д.). В прошлом штифтодисковые испытания (штифтодисковый трибометр Anton Paar см. на рис. 1) были неотъемлемой частью исследований и разработок многих твердых и защитных покрытий.

Рисунок 1 – Штифтодисковый трибометр Anton Paar для испытания при температуре до 400°С

Однако новое поколение чрезвычайно стойких к износу и истиранию покрытий показывает такую высокую износостойкость, что обычные штифтодисковые испытания трибологических свойств демонстрируют очень низкий или почти неизмеримый износ. Для эффективного испытания трибологических свойств и определения износостойкости новых твердых покрытий крайне важно установить действующий набор параметров испытаний на износ при комнатной и высокой температурах.

Данная статья по применению продемонстрирует преимущества использования высокотемпературного трибометра ТНТ800 Anton Paar для испытания трибологических свойств новых видов твердых покрытий. Измерения проводились на AlTiN, наноструктурованном покрытии на основе AlCr и оксинитридном покрытии. Все покрытия были нанесены с использованием промышленной дуговой PVD-технологии с вращающимися катодами на пластинах из цементированного карбида (WC-Co) диаметром 50 мм и толщиной 10 мм [2]. Азот в покрытии постепенно заменяли кислородом до 99 фт.%, чтобы создать оксинитридную структуру и предотвратить окисление покрытий при высоких температурах. Известно, что этот новый вид оксинитридных твердых покрытий выдерживает чрезвычайно высокие температуры при сухом фрезеровании и токарной обработке высокопрочных материалов, сохраняя при этом высокую износостойкость. Однако определение их износостойкости с помощью общих испытаний трибологических свойств оказалось очень трудным, поэтому были разработаны новые испытательные процедуры.

Все покрытия были нанесены с использованием промышленной дуговой PVD-технологии с вращающимися катодами на пластинах из цементированного карбида (WC-Co) диаметром 50 мм и толщиной 10 мм [2]. Азот в покрытии постепенно заменяли кислородом до 99 фт.%, чтобы создать оксинитридную структуру и предотвратить окисление покрытий при высоких температурах. Известно, что этот новый вид оксинитридных твердых покрытий выдерживает чрезвычайно высокие температуры при сухом фрезеровании и токарной обработке высокопрочных материалов, сохраняя при этом высокую износостойкость. Однако определение их износостойкости с помощью общих испытаний трибологических свойств оказалось очень трудным, поэтому были разработаны новые испытательные процедуры.

Для предварительного испытания использовался современный высокотемпературный штифтодисковый тестер ТНТ 800, чтобы получить достоверный набор параметров для определения измеряемого износа покрытий. Затем это же устройство использовалось для систематической характеристики износостойкости новых чрезвычайно износостойких покрытий.

Штифтодисковые испытания продолжительностью до ~ 4 часов проводились при температурах до 800°С, последующие анализы использовались для квалификации износостойкости покрытий. Штифтодисковые трибометры ТНТ800 Anton Paar (а также ТНТ1000, достигающий 1000°С) оснащены автоматическим рычагом для автоматического пуска измерения после достижения испытательной температуры. Тангенциальная сила (сила трения) измеряется с помощью двойного датчика LVDT на каждой стороне автоматического рычага, так что эффект температуры на измерение тангенциальной силы исключается. Трибометр эффективно охлаждается водой, циркулирующей в закрытом контуре автономной охлаждающей системы. Система оснащена несколькими защитными устройствами, чтобы обеспечить бесперебойное функционирование наряду с другими мерами защиты от перегрева и отказа охлаждающей системы.

Материалы и параметры штифтодискового трибологического испытания

Защитные покрытия были нанесены с помощью р-технологии: центральная дуга с вращающимися катодами LARC® Lateral и CERC® в системе осаждения, разработанной компанией «Platit AG» (Зельцах, Швейцария). Нитридные и оксинитридные покрытия наносились в среде N2/O2 и при напряжении смещения от 30 В до 100 В с использованием средней частоты. Осаждение производилось при 550°С на пластинах из цементированного карбида диаметром 50 мм и толщиной 10 мм.

Нитридные и оксинитридные покрытия наносились в среде N2/O2 и при напряжении смещения от 30 В до 100 В с использованием средней частоты. Осаждение производилось при 550°С на пластинах из цементированного карбида диаметром 50 мм и толщиной 10 мм.

Мультислой (как показано на рис. 2) состоял из адгезионного слоя, буферного слоя (-ев) и функционального покрытия. Функциональный (верхний) слой, критический для износостойкости – покрытие AlTiN, нитридное покрытие AlCrN и оксинитридное покрытие AlCrON. Толщина всего покрытия составляла ~ 5мм.

Рисунок 2 – Структура защитного слоя испытуемых покрытий

Штифтодисковые испытания трибологических свойств проводились с помощью штифтодискового трибометра THT800 Anton Paar (рис. 3) при температурах 24°С (комнатная температура), 600°C и 800°C. Предварительные испытания показали, что использование нормальной нагрузки 7 Н (10 Н для испытаний при 24°С), глиноземного шарика диаметром 6 мм в качестве контртела и линейной скорости 20 смс/с дает измеряемый износ на большинстве покрытий. Дорожка износа на образце, а также изношенный стакан на глиноземном шарике были исследованы под оптическим микроскопом, чтобы наблюдать структуру дорожки износа и измерить диаметр изношенного стакана на глиноземном шарике.

Дорожка износа на образце, а также изношенный стакан на глиноземном шарике были исследованы под оптическим микроскопом, чтобы наблюдать структуру дорожки износа и измерить диаметр изношенного стакана на глиноземном шарике.

Продолжительность трибологических испытаний составила 32000 кругов для менее износостойких покрытий и до 40000 кругов для более износостойких покрытий. Общая продолжительность испытания, в зависимости от радиуса дорожки износа, составила от ~ 120 минут до ~ 240 минут. Большая продолжительность штифтовых испытаний была необходима для максимального моделирования фактического времени выполнения фрезеровки/резания. Поэтому эксплуатационные характеристики высокотемпературного трибометра, который может легко выдерживать такие высокие температуры в течение длительного времени, имели решающее значение для этих измерений.

Рисунок 3 – Штифтодисковый трибометр ТНТ1000 с нагреваемыми образцами, представляющий основные компоненты для измерения приложенной силы и тангенциальной силы. Верхний нагреватель используется для быстрого получения максимальной температуры 1000°С

Верхний нагреватель используется для быстрого получения максимальной температуры 1000°С

Результаты штифтодисковых трибологических испытаний:

Коэффициент трения

Один из основных результатов штифтодисковых трибологических испытаний – это коэффициент трения (CoF). Этот коэффициент не связан напрямую с силой трения между двумя скользящими телами, но отображает, как тела реагируют на взаимный контакт. Если коэффициент трения устойчивый, оба материала обычно остаются неповрежденными, демонстрируя хорошую износостойкость. С другой стороны, в случае значительного изменения коэффициента трения наблюдается увеличение износа. В испытуемых покрытиях CoF при комнатной температуре был очень устойчивым для всех образцов, тогда как изменение CoF усилилось с повышением температуры в большинстве образцов, за исключением оксинитридного образца.

Рисунок 4 – Сравнение коэффициента трения испытуемых покрытий при температурах 24°C, 600°C и 800°C. Обратите внимание на большие изменения CoF для покрытия AlTiN, указывающие на серьезное повреждение, изменение CoF для AlCrON остается относительно низким даже при температуре 800°C.

Исходя из этих результатов AlTiN и AlCrN показали хорошие результаты при комнатной температуре, изменение коэффициента трения этих двух покрытий увеличилось при температурах 600°C и 800°C, указывая на серьезное повреждение покрытия. Покрытие AlCrON показало хороший результат при 600°C, его CoF был очень стабильным и продемонстрировал устойчивые значения CoF ~0,5 при температурах от комнатной до 800°C. Небольшое уменьшение коэффициента трения при 800°C может привести к образованию защитного слоя или смазочной пленки после контакта с контртелом при высокой температуре.

Износостойкость и скорость износа

Скорость износа – это измерение износостойкости материала в процессе штифтодискового испытания. Контакт статического контртела (глиноземного шарика) с вращающимся образцом вызывает повреждение покрытия с удалением материала и износ покрытия. Износ можно количественно определить как объем материала, удаленного из образца. Этот объем можно рассчитать как для вращающегося образца, так и статического контртела (глиноземный шарик). Скорость износа определяется как потеря объема, нормализованного с помощью приложенной силы и испытательного расстояния. Поэтому единица измерения скорости износа – это м3/м/ = м2/Н. Объем материала, удаленного из образца, определяется путем измерения профиля дорожки износа с помощью поверхностного профилометра. В нашем случае использовался профилометр производства компании «Taylor Hobson», было выполнено, как минимум, шесть измерений дорожки износа на каждом образце (см. рис. 5). Скорость износа рассчитывалась по следующей формуле:

Скорость износа определяется как потеря объема, нормализованного с помощью приложенной силы и испытательного расстояния. Поэтому единица измерения скорости износа – это м3/м/ = м2/Н. Объем материала, удаленного из образца, определяется путем измерения профиля дорожки износа с помощью поверхностного профилометра. В нашем случае использовался профилометр производства компании «Taylor Hobson», было выполнено, как минимум, шесть измерений дорожки износа на каждом образце (см. рис. 5). Скорость износа рассчитывалась по следующей формуле:

(1)

где V – это объем удаленного материала, d – общее испытательное расстояние и Р – приложенная нагрузка. В некоторых случаях наблюдается накопление материала: вместо (или дополнительно к) удаления материала было накопление материала на поверхности образца. Затем соответствующий показатель был назван скоростью накопления, одна и та же формула (1) использовалась для расчета скорости накопления с объемом накопленного материала V.

Рисунок 5 – Схематическое изображение дорожки износа и измерения с помощью поверхностного профилометра (сканы)

Скорость износа при комнатной температуре не измерялась для всех покрытий, за исключением покрытия AlTiN. Это касалось также небольшого изменения CoF всех покрытий, за исключением покрытия AlTiN. Однако при температуре 600°С AlTiN показал высокую скорость износа, а покрытие AlCrN продемонстрировало скорость выше, чем при комнатной температуре. Скорость износа AlCrON при 600°C оставалась очень низкой. Однако при 800°C AlTiN и AlCrN продемонстрировали серьезное повреждение. Только покрытие AlCrON при 800°C осталось относительно неповрежденным с низким уровнем износа.

Это касалось также небольшого изменения CoF всех покрытий, за исключением покрытия AlTiN. Однако при температуре 600°С AlTiN показал высокую скорость износа, а покрытие AlCrN продемонстрировало скорость выше, чем при комнатной температуре. Скорость износа AlCrON при 600°C оставалась очень низкой. Однако при 800°C AlTiN и AlCrN продемонстрировали серьезное повреждение. Только покрытие AlCrON при 800°C осталось относительно неповрежденным с низким уровнем износа.

Рисунок 6 – Сравнение скоростей износа трех испытательных покрытий при 24°C, 600°C и 800°C

Покрытие AlTiN показало более низкую скорость износа при 800°C, чем при 600°C и комнатной температуре (рис. 6). Профили дорожки износа на некоторых участках покрытий AlTiN и AlCrN при 800°C также не показали типичный профиль износа, скорее большое накопление материала. Рисунок 6 показывает относительно низкую скорость износа покрытия AlTiN при 800°C, однако скорость накопления материала на этом покрытии была очень высокая. Низкая скорость износа (т.е. плоская дорожка износа) и высокая скорость накопления (т.е. большое накопление) при 800°C на образце AlTiN подверглись дополнительному изучению с помощью сканирующего электронного микроскопа (SEM), энергодисперсионного рентгеновского анализа (EDX).

Низкая скорость износа (т.е. плоская дорожка износа) и высокая скорость накопления (т.е. большое накопление) при 800°C на образце AlTiN подверглись дополнительному изучению с помощью сканирующего электронного микроскопа (SEM), энергодисперсионного рентгеновского анализа (EDX).

Рисунок 7 – Изображение дорожки износа на покрытии TiAlN после испытаний при 24°C и 600°C. Обратите внимание на участок с сильным повреждением покрытия, где произошло окисление подложки

Эти методы использовались с образцами AlTiN после высокотемпературных (800°C) испытаний, чтобы изучить характер износа при низкой скорости износа и высокой скорости накопления.

Вывод после серии наблюдений за поверхностью дорожки износа образца в SEM: покрытие разрушилось, в основном, из-за когезионного разрушения и отслоения покрытия (см. рис. 8). Это привело к экспозиции подложки и окислению компонента Со в материале подложки WC-Co. Затем рост оксида Со привел к образованию накопления на дорожке износа (см. рис. 7 и 8). Анализ EDX также подтвердил наличие оксида Со на дорожке износа. Таким образом, явно низкие значения скорости износа, рассчитанные с помощью измерений поверхностного профилометра, были вызваны окислением подложки. Скорость накопления была самой высокой на покрытии TiAlN при 600°C и 800°C.

рис. 7 и 8). Анализ EDX также подтвердил наличие оксида Со на дорожке износа. Таким образом, явно низкие значения скорости износа, рассчитанные с помощью измерений поверхностного профилометра, были вызваны окислением подложки. Скорость накопления была самой высокой на покрытии TiAlN при 600°C и 800°C.

Рисунок 8 – Дорожка износа на покрытии TiAlN после штифтодисковых испытаний при 800°C

С другой стороны, недавно разработанное покрытие AlCrON показало лишь незначительный износ с совсем малыми следами взаимодействия с глиноземным шариком при 600°C и 800°C. Наблюдение SEM за дорожкой износа на оксинитридном покрытии AlCrON показало небольшое повреждение покрытия (а также глиноземного шарика). Анализ EXD дорожки износа не показал каких-либо следов элементов материала из нижнего слоя, что подтверждает отличную целостность и износостойкость данного типа оксинитридного покрытия.

Износ шарика

В большинстве штифтодисковых измерений удобно количественно определить износ статического компонента. В нашем случае статическим компонентом был глиноземный шарик диаметром 6 мм; скорость износа этого шарика была рассчитана как объем снятого колпачка, нормализованного приложенной нагрузкой и расстоянием. Скорость износа шарика увеличивалась по мере увеличения температуры для AlTiN и AlCrN, в то же время она осталась очень низкой для покрытия AlCrON. Этот результат обусловлен очень хорошей согласованностью между скоростями износа (и накопления) покрытий и подтверждает отличную износостойкость покрытия AlCrON.

В нашем случае статическим компонентом был глиноземный шарик диаметром 6 мм; скорость износа этого шарика была рассчитана как объем снятого колпачка, нормализованного приложенной нагрузкой и расстоянием. Скорость износа шарика увеличивалась по мере увеличения температуры для AlTiN и AlCrN, в то же время она осталась очень низкой для покрытия AlCrON. Этот результат обусловлен очень хорошей согласованностью между скоростями износа (и накопления) покрытий и подтверждает отличную износостойкость покрытия AlCrON.

Выводы

В данной статье по применению представлено использование высокотемпературного штифтодискового трибометра ТНТ800 Anton Paar для характеристики новых типов твердых покрытий, предназначенных для высоких температур. Трибометр ТНТ800 особенно подходит для определения набора испытательных параметров, позволяющих ранжировать покрытие AlCrON вместе с другими типами покрытий. Благодаря измерению тангенциальной силы с помощью двойного датчика LVDT и прочной конструкции устройства коэффициент трения можно точно измерять даже во время экспериментов длительностью более четырех часов. Испытания подтверждают очень хорошие износостойкие свойства и сопротивление окислению покрытия AlCrON при температурах выше 800°C. Высокотемпературный штифтодисковый тестер ТНТ800 зарекомендовал себя как незаменимое устройство для определения высокотемпературных трибологических свойств твердых покрытий.

Испытания подтверждают очень хорошие износостойкие свойства и сопротивление окислению покрытия AlCrON при температурах выше 800°C. Высокотемпературный штифтодисковый тестер ТНТ800 зарекомендовал себя как незаменимое устройство для определения высокотемпературных трибологических свойств твердых покрытий.

Часто задаваемые вопросы о скольжении и трении | Ропойнт Америкас

Попробуйте, прежде чем покупать, с онлайн-демонстрацией и использованием ваших образцов

Настройте свой блескомер

Посмотрите нашу видеотеку продуктов

Содержание

Часто задаваемые вопросы Категории

Испытания на трение используются в упаковочной промышленности для измерения сопротивления скольжению продукта с целью прогнозирования скорости подачи и скорости на автоматической линии склеивания, монтажа, наполнения или упаковки.

К другим отраслям, в которых проводятся испытания на скольжение, относятся бумажная промышленность (например, автоматическая подача конвертов и банкнот) и производители пластмасс (фрикционные свойства упаковочной пленки).

Сопротивление скольжению изделий характеризуется коэффициентами трения:

Статический коэффициент трения = Fs/N

Динамический коэффициент трения = Fd/N

Где Fs — максимальная статическая сила трения, а Fd — средняя динамическая сила трения. N — нормальная сила, т.е. сила тяжести, действующая на образец и испытательные салазки.

С практической точки зрения, статическое скольжение относится к силе, необходимой для приведения в движение двух покоящихся поверхностей, динамическое скольжение — это меньшая сила, необходимая для удержания поверхностей в движении после преодоления этой начальной «инерции».

Эти значения выражаются в виде отношений и не имеют единиц измерения. Обычно они указываются в виде десятичного значения от 0 до 1, например, поверхность может иметь коэффициент статического скольжения 0,35 и коэффициент динамического скольжения 0,18.

Все методы измерения коэффициента трения включают приготовление образца из двух плоских частей, образцы помещают вместе и прикладывают постоянный вес для представления нормальной силы. Одну деталь закрепляют, а ко второму образцу прикладывают постепенно возрастающую силу до тех пор, пока образцы не начнут скользить друг относительно друга (Fd Max).

Одну деталь закрепляют, а ко второму образцу прикладывают постепенно возрастающую силу до тех пор, пока образцы не начнут скользить друг относительно друга (Fd Max).

Для измерения статического и динамического коэффициентов трения необходимо использовать прибор с неподвижной станиной. В этих приборах используется двигатель для перемещения салазок по образцу, а для измерения силы используется тензодатчик.

Первоначальные инструменты были преобразованы в тестеры на растяжение, в которых для вытягивания образца использовался шнур. В настоящее время использование шнура исключено из многих стандартов измерения трения из-за неопределенности, добавляемой его собственной эластичностью, и проблем с позиционированием образца.

Компактный тестер трения от Hanatek использует механические связи для приложения силы и использует автоматическое размещение салазок для очень точного позиционирования образца с переменным временем выдержки перед испытанием.

COF часто может быть связан с характеристиками подачи и движения продуктов, например, U.V. лакированные картонные коробки для пищевых продуктов имеют коэффициент скольжения, связанный с формулой УФ-излучения. покрытие его отверждение и вес пленки.

С картонными коробками с очень низким статическим коэффициентом трения могут возникнуть трудности в обращении, так как они склонны раздвигаться и их трудно поместить в загрузочные бункеры.

Напротив, продукты с высоким коэффициентом трения имеют тенденцию слипаться и могут быть подвержены неправильной подаче из-за того, что на упаковочную линию поступает несколько коробок.

Для различных упаковочных линий часто требуются продукты с определенным профилем поверхностного трения для достижения максимальной скорости работы и подачи. Только путем измерения и определения этих значений производитель может достичь максимальной производительности.

На COF в первую очередь влияет химический состав поверхности и профиль ее поверхности, в упаковке это часто покрытие, наносимое на упаковку. Химические добавки используются для регулировки сопротивления скольжению, эти добавки часто представляют собой воски или силиконы, которые изменяют профиль на молекулярном уровне и изменяют атомное притяжение поверхностей.

Химические добавки используются для регулировки сопротивления скольжению, эти добавки часто представляют собой воски или силиконы, которые изменяют профиль на молекулярном уровне и изменяют атомное притяжение поверхностей.

Другими важными факторами, влияющими на коэффициент трения, являются скорость испытания, нормальная сила (масса салазок), площадь контакта и геометрия образца, эти значения часто указываются в методе испытаний (ASTM D1894 и ISO 8295).

Усовершенствованный тестер трения Hanatek позволяет пользователю измерять и сохранять полную кривую усилия, которая графически иллюстрирует фрикционные характеристики в дополнение к предоставлению статических и динамических значений коэффициента трения.

Эти кривые силы дают более подробную информацию о поверхности продукта, что позволяет нам лучше понять, как поверхность будет вести себя в производственной среде.

Графический анализ показывает несоответствия на поверхности и идентифицирует другие характеристики, такие как заедание, атрибут во время динамического проскальзывания, когда поверхность «дрожит».

Уникальная сила усовершенствованного тестера трения Hanatek заключается в том, что профили можно накладывать друг на друга для сравнения, что позволяет идентифицировать изменения подложки или покрытия, которые могут вызвать проблемы с проходимостью продукта.

Эта мощная функция может выявить тонкие различия в подложках или покрытиях, что позволяет пользователю точно настроить свой продукт для своих производственных условий, обеспечивая оптимальную скорость подачи, работы и упаковки.

Категории часто задаваемых вопросов

Сопутствующие товары

БЛЕСК, ТУМБА, DOI и непрозрачность

Измерение прозрачности

Испытание ЖИДКОГО ПОКРЫТИЯ

УПАКОВКА ИСПЫТАТЕЛЬНЫХ ПРИБОРОВ

АНАЛИЗ ПОВЕРХНОСТИ И ВНЕШНЕГО ВИДА

Измерение шероховатости

Толщина покрытий

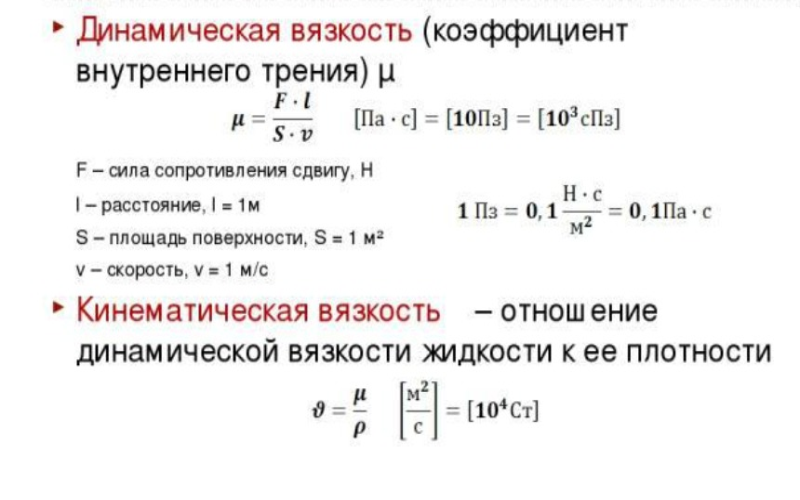

Коэффициент трения: определение, единицы, формула, значение меньше коэффициент, используемый для связи нормального силы, действующей на поверхность, к силе трения, действующей на ту же поверхность.

Этот термин связан с инженерной механикой, но имеет множество применений в области машиностроения. Коэффициент трения можно определить как отношение силы трения к нормальной силе, действующей на поверхность.

Этот термин связан с инженерной механикой, но имеет множество применений в области машиностроения. Коэффициент трения можно определить как отношение силы трения к нормальной силе, действующей на поверхность.Коэффициент трения GATE Примечания PDF

Значение коэффициента трения будет зависеть от многих факторов, таких как характеристики поверхности, значение силы, типы силы и т. д. В этой статье коэффициент трения, типы коэффициент трения, их важность и определение коэффициента будут подробно обсуждены.

Загрузить полные примечания к формуле инженерной механики в формате PDF

Содержание

- 1. Что такое коэффициент трения?

- 2. Формула коэффициента трения

- 3. Виды коэффициента трения

- 4. Значение коэффициента трения

- 5. Как найти коэффициент трения?

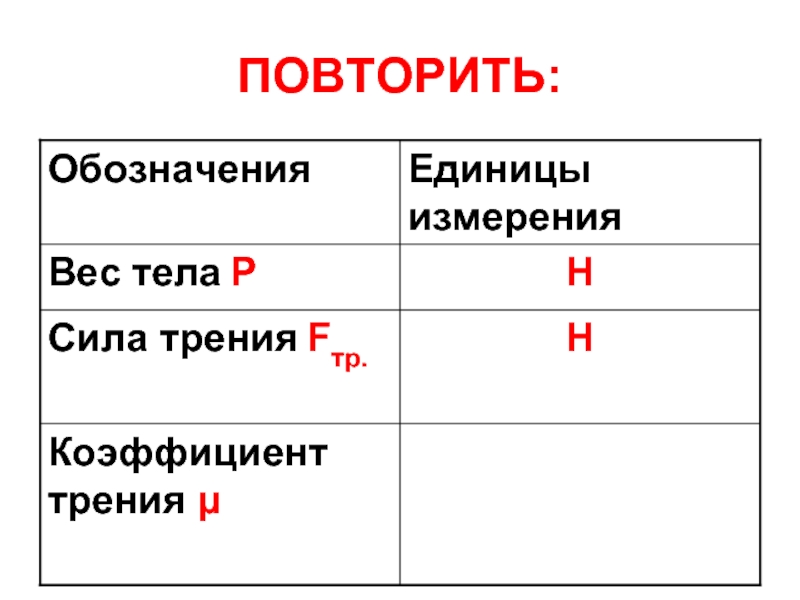

Что такое коэффициент трения?

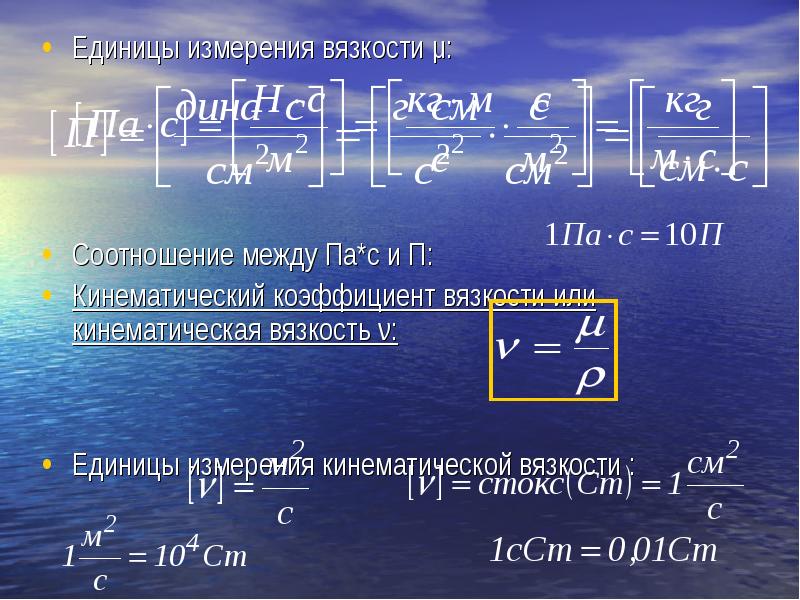

Коэффициент трения является безразмерным коэффициентом, поэтому единица измерения коэффициента трения не может быть определена. Он используется для представления значения силы трения, действующей на поверхность. Ее можно определить как отношение силы трения к нормальной силе, действующей на поверхность тела. Значение коэффициента трения будет разным, когда тело находится в состоянии покоя или в состоянии движения. Коэффициент трения зависит от нескольких факторов, таких как шероховатость поверхности, угол отклонения силы, количество силы, тип силы (внешняя или внутренняя сила) и т. д.

Он используется для представления значения силы трения, действующей на поверхность. Ее можно определить как отношение силы трения к нормальной силе, действующей на поверхность тела. Значение коэффициента трения будет разным, когда тело находится в состоянии покоя или в состоянии движения. Коэффициент трения зависит от нескольких факторов, таких как шероховатость поверхности, угол отклонения силы, количество силы, тип силы (внешняя или внутренняя сила) и т. д.

Коэффициент трения также зависит от свойств материала, таких как природа материалов, шероховатость поверхности и т. д. Материалы с коэффициентом трения менее 0,1 считаются смазочными материалами. Обозначается μ . Причем определить его можно разными лабораторными методами; это будет обсуждаться позже в этой статье.

- Коэффициент трения СИ Единица измерения: нет единиц

- Коэффициент трения представлен: μ

Формула коэффициента трения

Формула коэффициента трения используется для расчета силы трения, действующей на поверхность. Его формула может быть определена на основе его определения. Ее можно определить как отношение силы трения к нормальной силе, действующей на поверхность. Коэффициент трения может быть получен на основе равновесия сил и моментов на поверхностях. Формулу для коэффициента трения можно представить следующим образом:

Его формула может быть определена на основе его определения. Ее можно определить как отношение силы трения к нормальной силе, действующей на поверхность. Коэффициент трения может быть получен на основе равновесия сил и моментов на поверхностях. Формулу для коэффициента трения можно представить следующим образом:

Коэффициент трения (μ) = f / N

Где,

- f — сила трения

- N — нормальная сила

Типы коэффициента трения

В зависимости от того, находится ли тело в в состоянии покоя или в движении типы коэффициента трения можно разделить на коэффициент статического трения и коэффициент динамического трения. Это параметр, который связывает силу трения, действующую на конкретную поверхность, с нормальной силой, действующей на эту поверхность.

Коэффициент статического трения

Коэффициент статического трения — это коэффициент трения, когда тело находится в статическом состоянии. В состоянии статического равновесия тело либо движется с постоянной скоростью, либо не движется. В этом состоянии коэффициент трения является регулируемым и равен отношению силы трения к нормальной силе. Таким образом, в этом состоянии сила трения регулируется по отношению к приложенной внешней силе.

В этом состоянии коэффициент трения является регулируемым и равен отношению силы трения к нормальной силе. Таким образом, в этом состоянии сила трения регулируется по отношению к приложенной внешней силе.

Сила трения может быть рассчитана как:

F = μ статическое × N

Коэффициент динамического трения

Коэффициент динамического трения — это коэффициент трения, когда тело находится в движущемся состоянии. В состоянии динамического равновесия тело движется с ускоренной скоростью. В этом состоянии коэффициент трения постоянен и равен отношению силы трения к нормальной силе. Итак, в этом состоянии сила трения остается неизменной по отношению к приложенной внешней силе. Значение коэффициента динамического трения несколько меньше коэффициента статического трения.

Сила трения может быть рассчитана как:

F = μ динамическая × Н

Значение коэффициента трения

Коэффициент трения является одним из наиболее важных параметров в инженерной механике. Он имеет множество практических применений. в инженерии. Сила трения, действующая на поверхность, зависит от значения коэффициента трения, будь то динамический коэффициент или статический коэффициент трения.

Он имеет множество практических применений. в инженерии. Сила трения, действующая на поверхность, зависит от значения коэффициента трения, будь то динамический коэффициент или статический коэффициент трения.

Коэффициент трения зависит от типа материала, шероховатости поверхности и характеристик нагрузки. В зависимости от коэффициента трения материал можно использовать для разных целей. Например, материал, имеющий низкое значение коэффициента трения, используется в случае ротационных типов оборудования. Потому что низкое значение коэффициента трения указывает на то, что при вращении требуется меньшее усилие.

Также проверьте: Коэффициент трения ламинарного потока

Как найти коэффициент трения?

Коэффициент трения можно определить с помощью различных лабораторных экспериментов. Сила трения — это сила сопротивления, действующая на поверхность тела и препятствующая скольжению тела по поверхности. Коэффициент трения представляет собой безразмерное число, определяемое как отношение силы сопротивления трения к нормальной силе, действующей на поверхность тела.

Существуют различные типы коэффициента трения, и на его основе его определяют в лаборатории с помощью различных экспериментов. В этих экспериментах измеряется сила, необходимая для перемещения объекта по поверхности, и от имени этой индуцированной силы трения измеряется и рассчитывается коэффициент трения.

Ежедневные живые сеансы GATE и ESE, бесплатные живые уроки, учебные заметки, викторины, бесплатные PDF-файлы и многое другое, присоединяйтесь к нашей группе Telegram Присоединяйтесь сейчасЧасто задаваемые вопросы о коэффициенте трения

Что означает коэффициент трения?

Коэффициент трения – это безразмерное число, которое можно определить как отношение силы трения к нормальной силе, действующей на поверхность. Этот термин связан с инженерной механикой, но имеет множество применений в области машиностроения.

Какие существуют типы коэффициента трения?

Коэффициент трения можно разделить на коэффициент статического трения и коэффициент динамического трения.

Эти типы коэффициентов трения зависят от состояния тела, находится ли оно в движении или нет.

Эти типы коэффициентов трения зависят от состояния тела, находится ли оно в движении или нет.От каких факторов зависит коэффициент трения?

Коэффициент трения зависит от нескольких факторов, таких как шероховатость поверхности, вид силы, угол отклонения силы и т. д., а также от свойств материала и его размеров.

Что такое коэффициент статического трения?

Коэффициент статического трения — это коэффициент трения, когда тело находится в статическом состоянии. В состоянии статического равновесия тело либо движется с постоянной скоростью, либо не движется. В этом состоянии коэффициент трения является регулируемым и равен отношению силы трения к нормальной силе.

Что такое коэффициент динамического трения?

Коэффициент динамического трения — это коэффициент трения, когда тело находится в движущемся состоянии. В состоянии динамического равновесия тело движется с ускоренной скоростью. В этом состоянии коэффициент трения постоянен и равен отношению силы трения к нормальной силе.

9)

вычислите значение коэффициента трения

покоя μ0.

9)

вычислите значение коэффициента трения

покоя μ0.

Эти типы коэффициентов трения зависят от состояния тела, находится ли оно в движении или нет.

Эти типы коэффициентов трения зависят от состояния тела, находится ли оно в движении или нет.