Измерение коэффициентов трения 11 типов пластика при разных температурах. Filamentarno, Rес, U3Print и другие

Продолжаем исследовать свойства пластиков. В прошлый раз испытывали температурную зависимость гибкости. В этом посте проведем измерения коэффициентов трения.Вот наши сегодняшние участники:

- PRO Flex (Filamentarno!)

- Prototyper Soft (Filamentarno!)

- SBS-PRO (Filamentarno!)

- Nylon Super (U3Print)

- Rubber (REC)

- Flex (REC)

- Relax (REC)

- Eternal (REC)

- ABS (Greg)

- PLA (Volprint)

- HIPS (FDPlast)

Групповое фото на память.

Тестовые образцы были взяты или изготавливались по той же методике, что и в предыдущем тесте гибкости. Печать была выполнена с толщиной слоя 0.2 мм, сопло 0.3. Толщина стенки 3 слоя 1,2±0,05мм. Размер 20±0,1 мм Все модели печатались из одного gcode, чтобы устранить различие геометрии. Для каждого образца использовались рекомендованная производителем температура экструдера и стола.

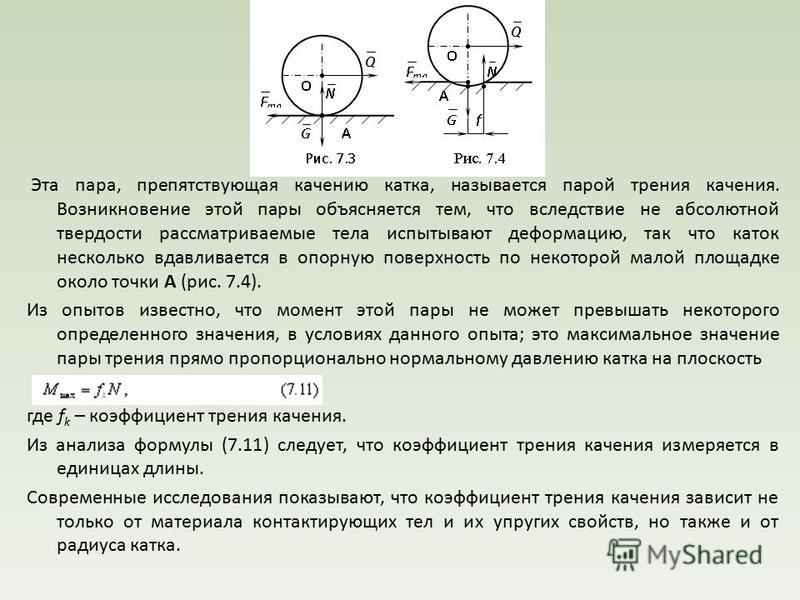

МетодикаЕсть известная школьная задача о коэффициенте трения скольжения тела, лежащего на наклонной плоскости.

Силы “сухого” трения возникают при соприкосновении поверхностей твердых тел. Если эти тела неподвижны друг относительности друга – может возникнуть сила трения покоя, если есть относительное движение – сила трения скольжения.

Рассмотрим тело, лежащее на наклонной плоскости с переменным уколом наклона. Изначально тело покоится, но по мере увеличения угла наклона будет увеличиваться сила, пытающаяся сдвинуть тело с места. Пока брусок остается в покое, сила трения покоя так же увеличивается. При некоторой, достаточно большой, сдвигающей силе брусок придет в движение, а сила трения покоя превратится в силу трения скольжения.

Поэтому ясно, что существует предельный угол αпр наклона плоскости, при котором покой бруска станет невозможным, начнется соскальзывание. Значение этого угла найдем из условия, что сила трения покоя становится максимальной:

Fтр. пок. = Fтр.пок.предел

пок. = Fтр.пок.предел

mgSinα пр = μ mgCosα пр

Откуда: tg α пр = μ

Предельный угол не зависит от массы бруска. Последнее соотношение позволяет нам на практике определить значение коэффициента трения. При α > αпр брусок будет соскальзывать вниз по наклонной плоскости. Этот угол мы и будем измерять. Потом пересчитаем в коэффициент трения.

ИзмеренияКоэффициент трения зависит от материалов двух тел между которыми будут проводиться измерения. В нашем случае мы рассмотрим вариант пластик-пластик. В качестве плоскости по которой будут скользить наши испытуемые мы взяли стандартную ПВХ-панель.

Так выглядит наша установка. Мы придвигаем вертикальную стенку к углу и замеряем расстояние на которое нужно придвинуть, чтобы испытуемый кубик начал скользить. Отношение высоты подвижной стенки к расстоянию до угла и есть искомый tg α.

Для того чтобы посчитать погрешности измерение проводилось для каждого кубика не менее 10 раз. Потом результаты усреднялись и выполнялась стандартная статобработка по вычислению погрешности.

Поскольку кубики очень легкие, то внутрь вкладывали контейнеры с металлическим наполнением. Для жестких кубиков это никак не повлияло на результаты, для мягких материалов (PRO Flex, Flex, Rubber) это позволило уменьшить погрешность в два раза. В итоге вес всех кубиков получился с хорошей точностью 12 грамм (разница составляла меньше 1%).

Результаты измерений коэффициента трения при комнатной температуре. Цифра на полоске соответствует значению, а серые ‘усы’ — погрешности измерений.

Эластичные пластики закономерно обладают высоким коэффициентом трения. Совсем неожиданным для меня оказалось, что самые скользкие это ABS и PLA. Небольшой коэффициент трения у Nylon был вполне ожидаем. А вот PRO Flex от Filamentarno! откровенно порадовал. По ощущениям у него самый высокий коэффициент трения, но вот тесты говорят, что он немного не дотягивает до Rubber, но отставание минимальное. Неожиданностью стало, что SBS PRO от Filamentarno! обогнал Flex от REC.Измерить коэффициент трения при низкой температуре, чтобы она оставалась постоянной проблематично, так как для этого нужна большая замкнутая температурная камера.

Сводный график с данными двух температур измерений.

Понижение температуры закономерно уменьшает коэффициент трения. Для твердых пластиков изменение не такое значительное как для мягких. Ниже табличка с процентом изменения коэффициента трения системы пластик—ПВХ при охлаждении до -85°С.

Ниже табличка с процентом изменения коэффициента трения системы пластик—ПВХ при охлаждении до -85°С.- PLA — — — — 2%

- HIPS — — — 7%

- Eternal — 8%

- ABS — — — — 9%

- Flex — — — -11%

- Relax — — — 22%

- Nylon — — — 23%

- SBS_PRO — 38%

- PRO_Flex — -40%

- Rubber — — 45%

Краткое видео со всеми участниками тестирования на одной плоскости. Хорошо видно, что соскальзывание начинается с разных углов наклона плоскости.

ВыводыВ общем, ничего особенно удивительного не произошло. Твердые пластики имеют низкий коэффициент трения, мягкие — более высокий. При понижении температуры, коэффициент трения уменьшается, причем, чем мягче пластик, тем сильнее уменьшается его коэффициент трения с температурой. Исключение из этого Rec Flex, у него изменение на уровне ABS и Relax.

Хитрушка для владельцев боудена: хотите протолкнуть проблемный пруток — охладите его, хотя бы в морозилке, и возможно, ваши проблемы решаться.

2.Определение коэффициента трения скольжения

Отклонение от положения равновесия колеблющегося шара определяется углом α. Плоскость колебаний шара составляет с вертикалью угол β. Силы, действующие на шар показаны на рис. 3.2.

При выводе расчетной формулы будем полагать, что силы сопротивления воздуха пренебрежимо малы, следовательно, затухание колебаний наклонного маятника обусловлено действием силы трения скольжения

За один период колебаний работа силы трения качения равна

Aтр = F скольж ·S, ( 2.3.14)

где S — путь, пройденный скользящимся шариком за один период колебаний: S = 4 α , где — длина маятника, α- угол отклонения

маятника

от положения равновесия в рассматриваемый

период колебаний.

Для трения скольжения справедлив закон:

где μ — коэффициент трения скольжения.

С учетом (2.3.14) и (2.3.15) работу силы скольжения запишем в виде:

(2.3.16) где N — сила нормального давления,

Из условия равновесия сил, действующих на шарик, получим:

N = mg sinβ , (2.3.17)

где m — масса шарика.

Затраченная на преодоление сил трения кинетическая энергия равна работе сил трения

∆Е=Атр. (2.3.18)

С учетом (2.3.16), (2.3.17) и (2.3.18) получим

(2.3.19)

С

другой стороны эта энергия равна

изменению потенциальной энергии маятника

за один период.

∆E = mg ∆h , ( 2.3.20)

где ∆h = h1 – h2 — изменение высоты падения шарика за период; h1, h2 — высота подъема шарика нижней точки, соответствующей положению равновесия:

h1= ( — cos α1 ) cos β;

h2= ( — cos α2 ) cos β. (2.3.21)

Окончательно

∆h= sinα cosβ∆α, (2.3.22)

где

Следовательно,

∆Е=mg sinα cosβ∆α. (2.3.23)

Приравнивая (2.3.19.) и (2.3.23.) и с учётом того, что для малых углов sin≈α, получим

(2.3.24)

Уменьшение

угла отклонения маятника при положении

равновесия ∆α

за один период колебаний можно определить,

если рассмотреть n полных периодов

колебаний.

При изменении угла отклонения маятника α0-α1 , ∆α составит

( 2.3.25)

В приведенных выше формулах угол α измеряется в радианах. Если перейти к измерению в градусах, то окончательно формулу для вычисления коэффициента трения скольжения можно представить в виде:

( 2.3.26)

ЗАДАНИЕ 1. Определение коэффициента трения качения для

различных материалов

1. Установить угол β наклона панели (4) равным 0 градусов. Используя маятник качения в качестве отвеса, при помощи регулировочных опор основания выставить стойку установки в вертикальном положении.

2.

Установить одну из сменных пластин на

панель.

Вставить

усеченный стальной шар в обойму (11)

маятника скольжения сферической

поверхностью наружу. Повесить маятник

скольжения на верхний кронштейн (3) таким

образом, чтобы шар соприкоснулся с

установленной на панель пластиной

а его ось была параллельна лицевой

поверхности панели.

Повесить маятник

скольжения на верхний кронштейн (3) таким

образом, чтобы шар соприкоснулся с

установленной на панель пластиной

а его ось была параллельна лицевой

поверхности панели.

При необходимости подрегулировать положение основания так, чтобы указатель маятника оказался напротив нулевого деления шкалы отсчета угла отклонения маятника, но без нарушения вертикального положения стойки.

3. Установить угол наклона плоскости колебаний маятника β=20.

4. Отклонить маятник на угол α0= 50 и отпустить шар. Подсчитать число n колебаний маятника.

5.Следить за изменением угла. В момент, когда угол отклонения изменится на целое число градусов ( α0-α1= 20 и 30 ), прекратить измерения. Данные измерений n и ( α0-α1) занести в таблицу 3.1.

Измерение провести 5 раз.

Таблица

3. 1

1

№ п/п | α0-α1 | n | μ1(мм) | |

Алюминий по стали | ||||

1. | ||||

2. | ||||

… | ||||

5. | ||||

Алюминий по алюминию | ||||

1. | ||||

2. | ||||

… | ||||

5. | ||||

Алюминий по латуни | ||||

1. | ||||

2. | ||||

… | ||||

5. | ||||

6. Вычислить

коэффициент трения скольжения по формуле

Вычислить

коэффициент трения скольжения по формуле

(2.3.26). Вычислить погрешности измерения коэффициента трения скольжения, считая при этом измерения коэффициента трения скольжения прямыми.

7.Записать окончательный результат в виде:

при α =0,7; n=5.

ЗАДАНИЕ 2. Определение коэффициента трения качения для

различных материалов.

1.Снять маятник скольжения.

2.Установить маятник качения (стальной шарик) в такое положение, чтобы указатель маятника оказался напротив нулевого деления шкалы отсчета угла отклонения маятника.

Угол наклона панели и угол отклонения шарика выбираются таким образом, чтобы шарик катался по пластине без проскальзывания.

3.Установить угол наклона маятника β = 20.

Таблица 3.2.

№ п/п | α0-α1 | n | μ1(мм) | |

Сталь по стали | ||||

1. | ||||

2. | ||||

… | ||||

5. | ||||

Сталь по алюминию | ||||

1. | ||||

2. | ||||

… | ||||

5. | ||||

Сталь по латуни | ||||

1. | ||||

2. | ||||

… | ||||

5. | ||||

4. Последовательно устанавливая сменные металлические пластины (наклонные плоскости), провести измерения коэффициента трения качения для различных материалов согласно пунктам задания 1 Результаты измерений представить в виде табл.3.2.

5. Вычислить коэффициент трения качения по формуле

(2.3.13).

6. Определить погрешности измерения коэффициента трения качения, считая при этом измерения коэффициента трения качения прямыми.

7.Записать окончательный результат в виде:

при

α =0,7; n=5.

сопротивление — Какие факторы определяют коэффициент трения?

Коэффициент трения между двумя материалами. Таким образом, резина будет иметь другой коэффициент трения на асфальте, чем на стекле. Тем не менее, некоторые материалы, такие как резина, имеют более высокий коэффициент трения со многими другими материалами. Другие материалы, такие как ПТФЭ и лед, имеют низкий коэффициент трения со многими другими материалами. В качестве примера материала с низким коэффициентом трения часто приводят лед. Ниже приводится краткое объяснение некоторых эффектов, влияющих на коэффициент трения. Более подробно эта тема относится к категории трибологии.

Шероховатость поверхности +

Если оба материала очень шероховатые (например, наждачная бумага с зернистостью <200), то части, выступающие на одной поверхности (неровности), часто попадают в углубления на другой поверхности, как зубья шестерни. Это взаимодействие помогает предотвратить скольжение поверхностей друг относительно друга. Таким образом, материалы с более высокой шероховатостью часто будут иметь более высокие коэффициенты трения.

Таким образом, материалы с более высокой шероховатостью часто будут иметь более высокие коэффициенты трения.

Смазка —

Часто между двумя поверхностями находится некоторая легко деформируемая среда. Масло в вашем двигателе настолько хорошо разделяет стальные детали, что сталь вообще не соприкасается. В этом случае сила трения фактически возникает из-за вязкостных эффектов деформации масла и сильно зависит от скорости. Мокрая дорога имеет более низкий коэффициент трения с резиной, чем сухая, из-за того, что вода действует как смазка. Лед будет смазываться при таянии, образуя слой воды, отделяющий кристаллы льда от другой поверхности. Другие твердые тела, такие как графит, будут самосмазываться, отламывая от себя крошечные кусочки, которые затем будут действовать как смазка.

Межмолекулярные силы +

Когда молекулы сближаются очень близко друг к другу, они начинают взаимодействовать. Часто они хотят держаться друг за друга с помощью силы Ван-дер-Ваальса или иным образом. Это приводит к увеличению трения. ПТФЭ (торговое название тефлон) имеет очень низкие межмолекулярные силы и, как следствие, низкое трение.

Это приводит к увеличению трения. ПТФЭ (торговое название тефлон) имеет очень низкие межмолекулярные силы и, как следствие, низкое трение.

Жесткость ?

В приведенных выше абзацах есть много «склонен к» и «часто» из-за того, как эти (и другие) эффекты взаимодействуют. Например, увеличение шероховатости поверхности может фактически уменьшить трение, если позволяет смазке лучше заполнить зазоры между поверхностями. Это также может уменьшить трение, просто отделив большую часть молекул от другой поверхности, чтобы уменьшить межмолекулярные силы. Жесткость поверхностей вступает в игру, когда одна поверхность деформирует другую. Например, каучук очень легко деформируется, что позволяет ему соответствовать шероховатости поверхности другого материала, сцепляясь с ним и уменьшая межмолекулярные расстояния для увеличения межмолекулярных сил. Это одна из причин, по которой резина имеет высокое трение. Латунь на руке, хотя она также легко деформируется, имеет тенденцию деформироваться таким образом, что отрываются шероховатости, которые затем образуют смазывающие частицы. Таким образом, мягкость латуни фактически снижает трение.

Таким образом, мягкость латуни фактически снижает трение.

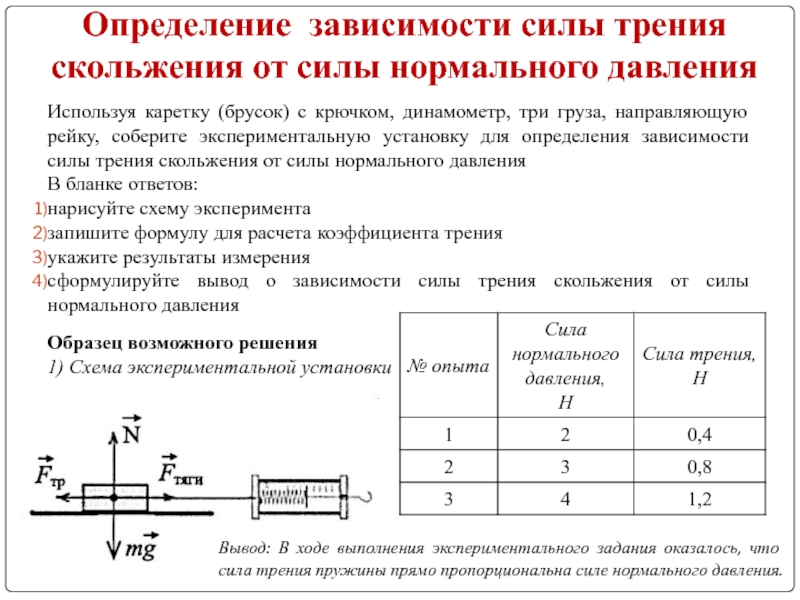

Стандарты/тесты ASTM для коэффициента трения

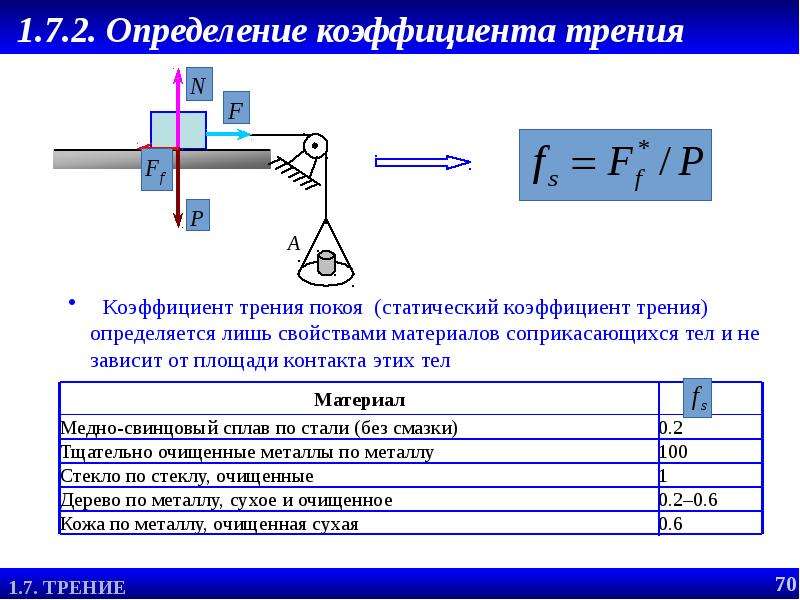

Коэффициент тренияКогда вы идете по скользкой поверхности, легко понять трение… скользкие поверхности имеют МЕНЬШЕ трение. Поверхности с более высоким коэффициентом трения имеют БОЛЬШЕ и менее скользкие.

Коэффициент трения определяется как «сила, заставляющая тело скользить по плоскости (в направлении скольжения) до нормальной силы, прижимающей две поверхности друг к другу».

Коэффициент трения должен быть измерен экспериментально; его нельзя измерить с помощью формул. Статическое трение и динамическое или кинетическое трение — это два типа коэффициента трения, которые используются для определения того, насколько безопасным может быть пол.

Статический коэффициент Трение между неподвижными поверхностями; он может предотвратить скольжение объекта или человека по градиентной поверхности.

Кинетическое трение между движущимися поверхностями; он измеряет трение между двумя поверхностями, движущимися друг против друга, такими как книга, толкаемая по столу, или сани, тянущиеся по земле.

Измерение трения может быть сложной задачей — для измерения коэффициента трения было создано множество машин. Известные агентства используют результаты этих тестов для создания рекомендаций и стандартов, которым следуют другие агентства. Многие государственные постановления основаны на стандартах ASTM. ASTM — международная организация по стандартизации, которая разрабатывает и публикует технические стандарты для различных изделий.

Для напольных покрытий проводятся четыре типа испытаний ASTM: ASTM 1679, ASTM E303, ASTM D2047, ASTM F1677 и ASTM C1028.

Какой тест подходит для вашего приложения?

ASTM 1679 ASTM 1679 — это тип теста, одобренный как для влажных, так и для сухих испытаний. Этот тест можно использовать практически на всех поверхностях. Тест ASTM 1679 проводится с использованием английского трибометра переменного падения XL. Он основан на картридже с углекислым газом, а не на гравитации, поэтому обеспечивает более точные результаты, а также позволяет тестировать наклонные поверхности. Английский трибометр XL имитирует шагающее движение человека и позволяет синхронизировать приложение вертикальных и горизонтальных сил. В трибометре нет двигателей, пружин или чего-либо еще, что может выйти из строя во время тестирования, что делает его предпочтительным методом тестирования для ASTM 1679..

Английский трибометр XL имитирует шагающее движение человека и позволяет синхронизировать приложение вертикальных и горизонтальных сил. В трибометре нет двигателей, пружин или чего-либо еще, что может выйти из строя во время тестирования, что делает его предпочтительным методом тестирования для ASTM 1679..

Тест ASTM E303 завершен с использованием маятника British Pendulum. Британский маятник используется как в лабораторных, так и в полевых условиях. Он измеряет потери энергии, когда резиновый ползунок перемещается по тестовой поверхности площадью квадратный фут. ASTM E303 используется для стандартов дорог и мощения.

ASTM D2047 Тест ASTM D2047 проводится в лаборатории с использованием машины Джеймса. Машина Джеймса — это довольно большая и громоздкая машина, в которой используется испытательная поверхность размером 3 x 3 дюйма. Он используется только для тестирования сухих поверхностей, он не подходит для влажных поверхностей, потому что прикрепленные сенсорные площадки склонны к аквапланированию, что приведет к искажению результатов. Машина Джеймса нуждается в постоянном обслуживании и регулировке для правильного измерения из-за того, что 80-фунтовая гиря является частью теста. В настоящее время в производстве находится только одна компьютеризированная версия и с 19 года было создано четыре версии машины.75.

Машина Джеймса нуждается в постоянном обслуживании и регулировке для правильного измерения из-за того, что 80-фунтовая гиря является частью теста. В настоящее время в производстве находится только одна компьютеризированная версия и с 19 года было создано четыре версии машины.75.

ASTM1677 выполнен с использованием Brungraber Mark, , также известного как переносной прибор для испытания на проскальзывание наклонной шарнирной стойки (PISAT). Brungraber Mark обычно используется для измерения сопротивления скольжению на пандусах как в лаборатории, так и в полевых условиях. Этот тест можно использовать как на мокрой, так и на сухой поверхности для ходьбы. Brungraber Mark использует угол, установленный на определенный градус, и высвобождается 10-фунтовый груз. Вес освобождается каждый раз, когда угол перемещается, пока не произойдет проскальзывание.

ASTM C1028 Испытание ASTMC1028 — это прогон с измерителем скольжения в горизонтальном направлении .