Векторное управление электродвигателем «на пальцах» / НПФ ВЕКТОР corporate blog / Habr

— Что такое векторное управление?— Держать ток под 90 градусов.

Термин «векторное управление» электродвигателями знаком всем, кто хоть как-то интересовался вопросом, как с помощью микроконтроллера управлять двигателем переменного тока. Однако обычно в любой книге по электроприводу глава про векторное управление находится где-нибудь ближе к концу, состоит из кучи волосатых формул с отсылками ко всем остальным главам книги. Отчего разбираться в этом вопросе совсем не хочется. И даже самые простые объяснения всё равно держат путь через дифференциальные уравнения равновесия, векторные диаграммы и кучу другой математики. Из-за чего появляются примерно вот такие вот попытки как-то закрутить двигатель без использования мат.части. Но на самом деле векторное управление – это очень просто, если понимать принцип его работы «на пальцах». А там уже и с формулами разбираться в случае надобности будет веселее.

Рассмотрим принцип работы самого простого двигателя переменного тока – синхронной машины с постоянными магнитами. Удобный пример – компас: его магнитная стрелка представляет из себя ротор синхронной машины, а магнитное поле Земли – магнитное поле статора. Без внешней нагрузки (а в компасе её нет, если не считать трение и жидкость, гасящую колебания стрелки) ротор всегда ориентируется по полю статора. Если мы будем держать компас и вращать под ним Землю, то стрелка будет крутиться вслед, совершая работу по перемешиванию жидкости внутри компаса. Но есть и чуть более простой способ – можно взять внешний магнит, например, в виде стержня с полюсами на концах, поле которого значительно сильнее магнитного поля Земли, поднести его к компасу сверху и вращать магнит. Стрелка будет двигаться вслед за вращающимся магнитным полем. В настоящем синхронном двигателе поле статора создается электромагнитами – катушками с током. Схемы обмоток там сложные, но принцип один – они создают статором магнитное поле, направленное в нужную сторону и имеющее нужную амплитуду. Посмотрим на следующий рисунок (Рисунок 1). В центре изображен магнит – ротор синхронного двигателя («стрелка» компаса), а по бокам два электромагнита – катушки, создающие каждая свое магнитное поле, одна в вертикальной оси, другая в горизонтальной.

Магнитный поток катушки пропорционален току в ней (в первом приближении). Нас будет интересовать магнитный поток от статора в том месте, где расположен ротор, т.е. в центре рисунка (краевыми эффектами, рассеянием и всем прочим пренебрегаем). Магнитные потоки двух перпендикулярно расположенных катушек векторно складываются, образуя для взаимодействия с ротором один общий поток. Но так как поток пропорционален току в катушке, удобно рисовать непосредственно вектора токов, сонаправив их с потоком. На рисунке показаны некоторые токи

Рисунок 2. Угловая характеристика синхронной машины (здесь есть некоторая историческая путаница со знаками момента и угла, из-за чего часто рисуют характеристику перевернутой относительно горизонтальной оси).

Чтобы получить этот график на практике, можно поставить на вал ротора датчик вращающего момента, затем включить любой вектор тока, например, просто подать ток в фазу α. Ротор повернется в соответствующее положение, которое нужно принять за ноль. Потом через датчик момента «руками» нужно поворачивать ротор, фиксируя на графике в каждой точке угол

Из этой характеристики следует, что двигатель развивает наибольший момент, когда ротор находится под 90° к вектору тока. Так как мы при создании системы управления на микроконтроллере хотим получить от двигателя наибольший момент при минимуме потерь, а потери, в первую очередь, это ток в обмотках, то рациональнее всего ставить вектор тока всегда под 90° к магнитному полю ротора, т.е. перпендикулярно магниту на рисунке 1. Нужно поменять всё наоборот – не ротор едет к задаваемому нами вектору тока, а мы задаем вектор тока всегда под 90° к ротору, как бы он там не вращался, т.е. «прибить» вектор тока к ротору. Регулировать же момент двигателя будем амплитудой тока. Чем больше амплитуда – тем выше момент. А частота вращения, частота тока в обмотках это уже «не наше» дело – какая получится, как ротор будет вращаться, так и будет – мы управляем моментом на валу. Как ни странно, именно это и называется векторным управлением – когда мы управляем вектором тока статора так, чтобы он был под 90° к магнитному полю ротора. Хотя некоторые учебники дают более широкие определения, вплоть до такого, что векторным управлением называют вообще любые законы управления, где задействованы «вектора», но обычно под векторным управлением понимается именно приведенный выше способ управления.

Но как векторное управления достигается на практике? Очевидно, для начала понадобится знать положение ротора, чтобы было относительно чего отмерять 90°. Это проще всего сделать установив, собственно, датчик положения на вал ротора. Потом нужно разобраться, как создать вектор тока, поддерживая желаемые токи в фазах

Поддерживать ток микроконтроллером можно использовав программный ПИ (пропорционально-интегральный) регулятор тока и ШИМ. Например, структура с регулятором тока для одной фазы α показана ниже (Рисунок 3).

Рисунок 3. Замкнутая по току структура управления для одной фазы

Здесь задание тока iα_зад – некая константа, тот ток, который мы хотим поддерживать для этой фазы, например 1А. Задание поступает на сумматор регулятора тока, раскрытая структура которого показана выше. Если читатель не знает, как работает ПИ-регулятор – то увы и ах. Могу лишь посоветовать что-то из этого. Регулятор тока на выходе задает напряжение фазы Uα. Напряжение поступает на блок ШИМ, который рассчитывает задания скважностей (уставок сравнения) для таймеров ШИМ микроконтроллера, формирующих ШИМ на мостовом инверторе из четырех ключей, чтобы сформировать это

Дальше, возможно, некоторые читатели уже подумали, что до векторной структуры управления осталось дело за малым – нужно поставить два регулятора тока, на каждую фазу по регулятору, и формировать на них задание в зависимости от угла с датчика положения ротора (ДПР), т.е. сделать что-то типа такой структуры (Рисунок 4):

Рисунок 4. Неправильная (наивная) структура векторного управления

Так делать нельзя. При вращении ротора переменные iα_зад и iβ_зад будут синусоидальными, т.е. задание на регуляторы тока будет всё время меняться. Быстродействие регулятора не бесконечно, поэтому при изменении задания он не мгновенно его отрабатывает. Если задание постоянно менять, то регулятор будет всё время его догонять, никогда не достигая. И с ростом скорости вращения двигателя отставание реального тока от заданного будет всё больше и больше, пока желаемый угол в 90° между током и магнитом ротора совсем не перестанет на него быть похожим, а векторное управление не перестанет быть таковым. Поэтому делают по-другому. Правильная структура следующая (Рисунок 5):

Рисунок 5. Структура векторного датчикового управления для двухфазной синхронной машины

Здесь добавились два блока – БКП_1 и БКП_2: блоки координатных преобразований. Они делают очень простую вещь: поворачивают вектор на входе на заданный угол. Причем БПК_1 поворачивает на +ϴ, а БКП_2 на —ϴ. Это вся разница между ними. В иностранной литературе их называют преобразованиями Парка (Park transformation). БКП_2 делает преобразование координат для токов: от неподвижных осей α и β, привязанных к статору двигателя, к вращающимся осям d и q, привязанных к ротору двигателя (используя для этого угол положения ротора ϴ). А БКП_1 делает обратное преобразование, от задания напряжения по осям d и q делает переход к осям α и β. Формул для преобразования координат не привожу, но они простые и очень легко ищутся. Собственно, в них нет ничего сложнее школьной геометрии (Рисунок 6):

Рисунок 6. Координатные преобразования из неподвижных осей α и β, привязанных к статору двигателя, к вращающимся осям осям d и q, привязанных к ротору

То есть вместо «вращения» задания регуляторов (как было в прошлой структуре), вращаются их входы и выходы, а сами регуляторы работают в статическом режиме: токи d, q и выходы регуляторов в установившемся режиме постоянны. Оси d и q вращаются вместе с ротором (так их вращает сигнал с датчика положения ротора), при этом регулятор оси q регулирует как раз тот ток, который в начале статьи я называл «перпендикулярным полю ротора», то есть это моментообразующий ток, а ток d сонаправлен с «магнитом ротора», поэтому он нам не нужен и мы задаём его равным нулю. Такая структура избавлена от недостатка первой структуры – регуляторы токов даже не знают, что что-то где-то крутится. Они работают в статическом режиме: отрегулировали каждый свой ток, вышли на заданное напряжение – и всё, как ротор от них не убегай, они про это даже не узнают: всю работу по повороту делают блоки координатных преобразований.

Для линейного движения пусть это будет, например, городской автобус. Он всё время то разгоняется, то тормозит, то едет назад и вообще ведёт себя как хочет: это ротор двигателя. Также есть вы на автомобиле рядом, едете параллельно: ваша задача быть ровно посредине автобуса: «держать 90°», вы – это регуляторы тока. Если автобус все время меняет скорость – вы тоже должны соответственно менять скорость и всё время её отслеживать. Но теперь сделаем для вас «векторное управление». Вы залезли внутрь автобуса, встали посередине и держитесь за поручень – как автобус не убегай, вы легко справляетесь с задачей «быть посередине автобуса». Аналогично и регуляторы токов, «катаясь» во вращающихся осях d, q ротора, живут легкой жизнью.

Приведенная выше структура действительно работает и используется в современных электроприводах. Только в ней не хватает целой кучи мелких «улучшалок», без которых её уже не принято делать, типа компенсации перекрестных связей, разных ограничений, ослабления поля и т.п. Но базовый принцип именно такой.

А если нужно регулировать не момент привода, а всё-таки скорость (по правильному угловую скорость, частоту вращения)? Ну тогда ставим еще один ПИ-регулятор – регулятор скорости (РС). На вход подаем задание скорости, а на выходе имеем задание момента. Так как ток оси q пропорционален моменту, то можно для упрощения выход регулятора скорости подать сразу на вход регулятора тока оси q, вот так (Рисунок 7):

Рисунок 7. Регулятор скорости для векторного управления

Здесь ЗИ – задатчик интенсивности, плавно изменяет свой выход, чтобы двигатель разгонялся с нужным темпом, а не гнал на полном токе до задания скорости. Текущая частота вращения ω взята из обработчика датчика положения ротора, так как ω это производная от углового положения ϴ. Ну или можно просто время между импульсами датчика засекать…

Как сделать тоже самое для трехфазного двигателя? Ну, собственно, ничего особенного, добавляем еще один блок и меняем модуль ШИМ (Рисунок 8).

Рисунок 8. Структура векторного датчикового управления для трехфазной синхронной машины

Трехфазные токи, точно так же как и двухфазные, служат для одной цели – создать вектор тока статора Is, направленный в нужную сторону и имеющий нужную амплитуду. Поэтому трехфазные токи можно просто пересчитать в двухфазные, а дальше оставить ту же систему управления, что уже была собрана для двухфазной машины. В англоязычной литературе такой «пересчёт» называют преобразованиями Кларк – Clarke transformation (Эдит Кларк – это она), у нас — фазными преобразованиями. В структуре на рисунке 8, соответственно, эта операция производится блоком фазных преобразований. Делаются они опять при помощи курса школьной геометрии (Рисунок 9):

Рисунок 9. Фазные преобразования – из трех фаз к двум. Для удобства принимаем равенство амплитуды вектора Is амплитуде тока в фазе

Думаю, комментарии не нужны. Немного слов про ток фазы C. Туда можно не ставить датчик тока, так как три фазы двигателя соединены в звезду, и по закону Кирхгофа всё, что втекло через две фазы, должно вытечь из третьей (если, конечно, у вас в двигателе не пробита изоляция, и половина не утекла куда-то на корпус), поэтому ток фазы C вычисляют как скалярную сумму токов фаз A и B со знаком минус. Хотя третий датчик иногда ставят чтобы снизить погрешность измерений.

Также нужна полная переделка модуля ШИМ. Обычно для трехфазных двигателей используют трехфазный шестиключевой инвертор. На рисунке задание напряжения поступает всё ещё в двухфазных осях. Внутри модуля ШИМ с помощью обратных фазных преобразований можно пересчитать это в напряжения фаз A, B, C, которые надо приложить в этот момент к двигателю. А вот что делать дальше… Возможны варианты. Наивный метод – это задать на каждую стойку инвертора скважность, пропорциональную желаемому напряжению плюс 0.5. Это называется синусоидальной ШИМ. Именно такой метод применил автор в habrahabr.ru/post/128407. В этом методе всё хорошо, кроме того, что таким методом будет недоиспользован инвертор по напряжению – т.е. максимальное напряжение, которое будет получено, окажется меньше, чем вы могли бы получить, если бы использовали более совершенный метод ШИМ.

Посчитаем. Пусть у вас есть классический преобразователь частоты, питающийся от промышленной трехфазной сети 380В 50Гц. Здесь 380В это линейное (между фазами) действующее напряжение. Так как в преобразователе стоит выпрямитель, он выпрямит это напряжение и на шине постоянного тока окажется напряжение, равное амплитудному линейному напряжению, т.е. 380∙√2=540В постоянного напряжения (по крайней мере без нагрузки). Если мы применим синусоидальный алгоритм расчета в модуле ШИМ, то амплитуда максимального фазного напряжения, которое получится у нас сделать, окажется равной половине от напряжения на шине постоянного тока, т.е. 540/2=270В. Пересчитаем в действующее фазное: 270/√2=191В. А теперь в действующее линейное: 191∙√3=330В. Теперь можем сравнить: вошло нам 380В, а вышло 330В… И больше с этим типом ШИМ никак нельзя. Для исправления этой проблемы используется так называемый векторный тип ШИМ. В нем на выходе будут снова 380В (в идеальном случае без учета всех падений напряжения). Метод векторной ШИМ никакого отношения к векторному управлению электродвигателем не имеет. Просто в его обосновании снова используется немного школьной геометрии, поэтому он и называется векторным. Однако его работу на пальцах не объяснить, поэтому отправлю читателя к книжкам (в конце статьи) или к википедии. Могу еще привести картинку, которая немного намекает на разницу в работе синусоидальной и векторной ШИМ (Рисунок 10):

Рисунок 10. Изменение потенциалов фаз для скалярной и векторной ШИМ

Кстати, а какие датчики положения используются для векторного управления? Чаще всего используются четыре типа датчиков. Это квадратурный инкрементальный энкодер, датчик на основе элементов Холла, абсолютный датчик положения и сельсинный датчик.

Квадратурный энкодер не выдает абсолютного положения ротора – по своим импульсам он позволяет лишь определить, сколько вы проехали, но не куда и откуда (как начало и конец связаны с расположением магнита ротора). Поэтому для векторного управления синхронной машиной сам по себе он не подходит. Немного спасает ситуацию его реперная метка (индекс) – она одна на механический оборот, если до неё доехать, то абсолютное положение становится известно, а от неё можно уже отсчитывать сколько проехали квадратурным сигналом. Но как до этой метки доехать в начале работы? В общем, это не всегда удобно.

Датчик на основе элементов Холла – это грубый датчик. Он выдает всего несколько импульсов на оборот (в зависимости от кол-ва элементов Холла, для трехфазных двигателей их обычно три, т.е. шесть импульсов), позволяя знать положение в абсолютной величине, но с низкой точностью. Точности обычно хватает, чтобы держать угол вектора тока так, чтобы двигатель по крайней мере ехал вперед, а не назад, но момент и токи будут пульсировать. Если двигатель разогнался, то можно начать программно экстраполировать сигнал с датчика по времени – т.е. строить из грубого дискретного угла линейно изменяющийся угол. Это делается на основе предположения, что двигатель вращается с примерно постоянной скоростью, как-то так (Рисунок 11):

Рисунок 11. Работа датчика положения на элементах Холла для трехфазной машины и экстраполяция его сигнала

Часто для серводвигателей используется сочетание энкодера и датчика Холла. В этом случае можно сделать единый программный модуль их обработки, убирая недостатки обоих: делать экстраполяцию угла, приведенную выше, но не по времени, а по меткам с энкодера. Т.е. внутри от фронта до фронта датчика Холла работает энкодер, а каждый фронт Холла чётко инициализирует текущее абсолютное угловое положение. В этом случае неоптимальным (не под 90°) окажется лишь первое движение привода, пока он не доехал до какого-нибудь фронта датчика Холла. Отдельную проблему в этом случае представляет обработка неидеальности и того и другого датчика — симметрично и равномерно элементы Холла редко кто располагает…

В еще более дорогих применениях используют абсолютный датчик положения с цифровым интерфейсом (абсолютный энкодер), который сразу выдает абсолютное положение и позволяет не испытывать описанных выше проблем.

Если в электродвигателе очень жарко, а также когда требуется повышенная точность измерения угла, используют «аналоговый» сельсинный датчик (резольвер, вращающийся трансформатор). Это маленькая электрическая машина, используемая как датчик. Представьте, что в рассмотренной нами синхронной машине на рисунке 1 вместо магнитов стоит еще одна катушка, на которую мы подаем высокочастотный сигнал. Если ротор стоит горизонтально, то сигнал наведется только в катушку статора фазы α, если вертикально – то только в β, если перевернуть его на 180 – то изменится фаза сигнала, а в промежуточных положениях наводится и туда и сюда по закону синуса/косинуса. Соответственно, измеряя амплитуду сигнала в двух катушках, по соотношению этой амплитуды и по фазовому сдвигу можно также определять положение. Установив такую машину как датчик к основной, можно узнавать положение ротора.

Есть еще много экзотических датчиков положения, особенно для сверхвысокоточных применений, например, для изготовления электронных чипов. Там в ход идут уже любые физические явления, чтобы только узнать положение наиболее точно. Их рассматривать не будем.

Как вы поняли, векторное управление достаточно требовательное – и датчиков положения ему наставь, и датчиков тока, и ШИМ ему векторную, и микроконтроллер не абы какой, чтобы всю эту математику обсчитывать. Поэтому для простых применений его упрощают. Для начала можно исключить датчик положения, сделав бездатчиковое векторное управление. Для этого используют немного больше математической магии, находящейся в желтом прямоугольнике (Рисунок 12):

Рисунок 12. Структура бездатчикового векторного управления

Наблюдатель – это такой блок, на который подается информация о приложенном к двигателю напряжении (например, из задания на модуль ШИМ) и о токах в двигателе с датчиков. Внутри наблюдателя работает модель электродвигателя, которая, грубо говоря, пытается подстроить свои токи в статоре под измеренные с реального двигателя. Если у неё это получилось, то можно считать, что и положение моделируемого внутри вала ротора тоже совпадает с реальным и им можно пользоваться для нужд векторного управления. Ну это, конечно, совсем упрощённо. Видов наблюдателей таких – не пересчитать. Каждый аспирант по специальности «электропривод» пытается изобрести именно свой, который чем-то лучше других. Основной принцип – отслеживание ЭДС электродвигателя. Поэтому чаще всего бездатчиковая система управления работоспособна только на относительно высокой частоте вращения, где ЭДС большая. А также имеет еще ряд недостатков по сравнению с наличием датчика: нужно знать параметры двигателя, быстродействие привода ограничено (если частота вращения резко меняется, наблюдатель может не успеть её отследить и какое-то время «врать», а то и «развалиться» совсем), настройка наблюдателя – это целая процедура, для его качественной работы нужно точно знать напряжение на двигателе, точно измерять его токи и т.п.

Есть и другой вариант упрощения. Например, можно сделать так называемую «автокоммутацию». В этом случае для трехфазного двигателя отказываются от сложного метода ШИМ, отказываются от сложной векторной структуры и начинают просто включать фазы двигателя по датчику положения на элементах Холла, даже иногда без всякого токоограничения. Ток в фазах получается не синусоидальный, а трапецеидальный, прямоугольный или еще более искаженный. Но стараются сделать так, чтобы средний вектор тока был всё равно под 90 градусов к «магниту ротора» выбором момента включения фаз. При этом, включая фазу под напряжение, неизвестно, когда же в фазе двигателя нарастет ток. На низкой частоте вращения он это делает быстрее, на высокой, где мешает ЭДС машины, медленнее, еще темп нарастания тока зависит от индуктивности двигателя и т.п. Поэтому, даже включая фазы точно в нужный момент времени, совсем не факт, что средний вектор тока окажется в нужном месте и с нужной фазой – он может как опережать, так и запаздывать относительно оптимальных 90 градусов. Поэтому в таких системах вводят настройку «опережения коммутации» – по сути просто время, насколько раньше нужно на фазу двигателя подавать напряжение, чтобы в итоге фаза вектора тока получилась более близка к 90 градусам. По-простому это называют «настройка таймингов». Так как ток в электродвигателе при автокоммутации не синусоидальный, то, если взять рассмотренную выше синусоидальную машину и управлять ей таким вот образом, момент на валу будет пульсировать. Поэтому в двигателях, предназначенных для автокоммутации, часто специальным образом меняют магнитную геометрию ротора и статора, чтобы они стали более подходящими к такому типу управления: ЭДС таких машин делают трапецеидальной, благодаря чему в режиме автокоммутации они работают лучше. Синхронные машины, оптимизированные для автокоммутации, получили название бесколлекторных двигателей постоянного тока (БДПТ) или по-английски BLDC (Brushless Direct Current Motor). Режим автокоммутации также часто называют вентильным режимом, а двигатели с ним работающие – вентильные. Но это всё просто разные названия, ничем не влияющие на суть (но матёрые электроприводчики часто страдают СПГС в вопросах, связанных с этими названиями). Есть неплохое видео, иллюстрирующее принцип работы таких машин. На нем показан обращенный двигатель, где ротор снаружи, а статор внутри:

А вот здесь есть курс статей по таким двигателям и аппаратной части системы управления.

Можно пойти даже на еще большее упрощение. Коммутировать обмотки так, чтобы одна фаза всё время оказывалась «свободна» и к ней не прикладывался ШИМ. Тогда в ней можно измерять ЭДС (наведенное в катушке фазы напряжение), и, когда это напряжение переходит через ноль, использовать это как сигнал датчика положения ротора, потому что фаза этого наведенного напряжения зависит как раз от положения ротора. Получается бездатчиковая автокоммутация, что широко используется в различных простеньких приводах, например, в «регуляторах» для пропеллеров авиамоделей. При этом надо помнить, что ЭДС машины появляется только на относительно высокой частоте вращения, поэтому для старта такие системы управления просто не спеша перебирают фазы, надеясь, что ротор двигателя будет следовать за подаваемым током. Как только ЭДС появилась, включается режим автокоммутации. Поэтому бездатчиковая система (такая простая, да и сложная чаще всего тоже) не подходит для задач, где двигатель должен уметь развивать момент на околонулевых частотах вращения, например, для тягового привода автомобиля (или его модели), сервопривода какого-то механизма и т.п. Зато бездатчиковая система с успехом подходит для насосов и вентиляторов, где как раз и применяется.

Но иногда делают даже и еще большее упрощение. Можно совсем отказаться от микроконтроллера, ключей, датчиков положения и прочего, осуществляя переключение фаз специальным механическим коммутатором (Рисунок 13):

Рисунок 13. Механический коммутатор для переключения обмоток

При вращении ротор сам переключает свои части обмоток, меняя приложенное к ним напряжение, при этом ток в роторе протекает переменный. Коммутатор располагают таким образом, чтобы магнитный поток ротора и статора снова оказывался близким к 90 градусам, дабы достичь максимума момента. Такие двигатели по наивности называют двигателями постоянного тока, но совершенно незаслуженно: внутри-то, после коллектора, ток всё равно переменный!

Все электрические машины работают схожим образом. В теории электропривода даже существует понятие «обобщенная электрическая машина», к которой сводят работу других. Показанные в статье объяснения «на пальцах» никоим образом не могут служить практическим руководством к написанию кода микроконтроллера. В статье рассмотрен хорошо если один процент информации, которая требуется для реализации настоящего векторного управления. Чтобы сделать что-то на практике, нужно, во-первых, знать ТАУ, хотя бы на уровне понимания, как работает ПИ-регулятор. Потом нужно всё-таки изучить математическое описание как синхронной машины, так и синтеза векторного управления. Также изучить векторную ШИМ, узнать, что такое пары полюсов, познакомиться с типами обмоток машин и прочее. Это можно сделать в свежей книге «Анучин А. С. Системы управления электроприводов. МЭИ, 2015», а также в «Калачев Ю. Н. Векторное регулирование (заметки практика)». Следует предостеречь читателя от погружения в формулы «старых» учебников по приводу, где основной упор сделан на рассмотрение характеристик электродвигателей при питании напрямую от трехфазной промышленной сети, без всяких микроконтроллеров и датчиков положения. Поведение двигателей в этом случае описывается сложными формулами и зависимостями, но для задачи векторного управления они почти никакой пользы не несут (если только изучить для саморазвития). Особенно следует с осторожностью относиться к рекомендациям старых учебников, где, например, сказано, что синхронная машина не должна работать на максимуме своего момента, так как там работа неустойчива и грозит опрокидыванием – для векторного управления всё это «вредные советы».

На каком микроконтроллере можно сделать полноценное векторное управление, читайте, например, в нашей статье Новый отечественный motor-control микроконтроллер К1921ВК01Т ОАО «НИИЭТ», а как это отлаживать в статье Способы отладки ПО микроконтроллеров в электроприводе. Также заходите на наш сайт: там, в частности, выложено два занудных видео, где показано на практике, как настроить ПИ-регулятор тока, а также как работает замкнутая по току и векторная бездатчиковая структура управления. Кроме того, можно приобрести отладочный комплект с готовой датчиковой векторной структурой управления на отечественном микроконтроллере.

Продолжение статьи, где рассказано про асинхронные двигатели здесь.

P.S.

У специалистов прошу прощения за не совсем корректное обращение с некоторыми терминами, в частности с терминами «поток», «потокосцепление», «магнитное поле» и другими – простота требует жертв…

Управление бесколлекторным двигателем — схемотехника

Основная задача блока управления бесколлекторным двигателем — переключать обмотки статора в зависимости от положения ротора.

В двигателе постоянного тока эту задачу выполняет коллектор — диск на роторе с контактными площадками, по которому скользят токопроводящие графитовые щетки и переключают обмотки.В асинхронном двигателе знать положение ротора не нужно, но для регулировки скорости нужно менять частоту переключения обмоток (или работать от сети со стандартной частотой 50Гц)

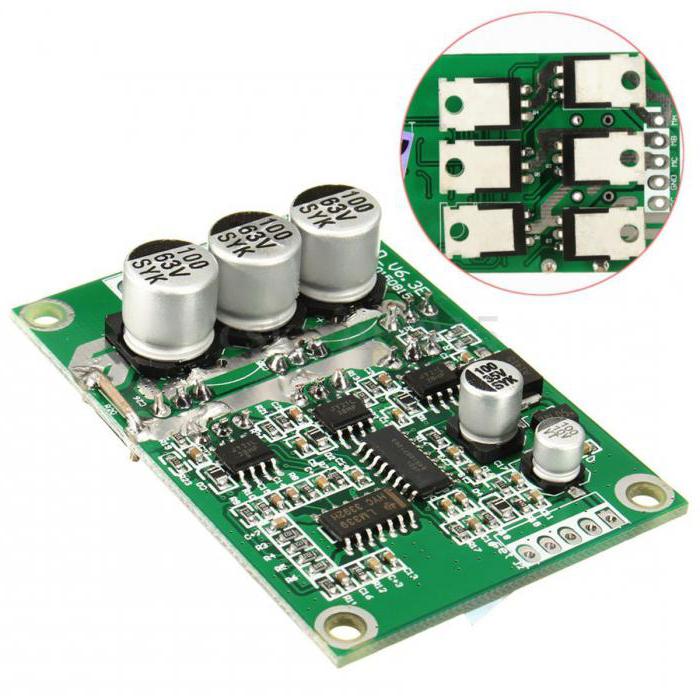

Я начинал изучение схемотехники драйвера бесколлекторного двигателя по апноте Atmel «AVR492: Управление бесколлекторным электродвигателем постоянного тока с помощью AT90PWM3» Она есть на русском языке. Немного пояснений: «Для управления БКЭПТ используется силовой каскад, состоящих из 3 полумостов. Схема силового каскада показана на рисунке 4.»

Здесь силовой каскад — это 6 транзисторов, схематично показанных ключами CmdSW, полумост — пара транзисторов, соединенных последовательно между «+» и «-» питания, например CmdSW1, CmdSW2. A, B, C — выводы обмоток двигателя, соединение обмоток между собой как у асинхронных двигателей. Эта схема позволяет току протекать между фазами A, B, C в любом направлении. Например если замкнуть ключ CmdSW1 и CmdSW4, то ток потечет от вывода A к выводу B, а если замкнуть CmdSW3 и CmdSW2 — от вывода В к выводу A. А если замкнуть CmdSW1 и CmdSW2 — получится короткое замыкание с выгоранием транзисторов, так что управлять транзисторами нужно осторожно. Кстати для управления коллекторым двигателем с реверсом нужно 2 полумоста, без реверса — 1 транзистор.

Для регулирования силы тока в фазе используют широтно-импульсную модуляцию (ШИМ). Например часть времени открывают ключи CmdSW1, CmdSW4 и ток начинает течь от «A» к «B», затем закрывают CmdSW1 и открывают CmdSW2 и за счет индуктивности обмоток ток продолжить течь по кольцу A-B-CmdSW4-«земля»-CmdSW2. Кстати в транзисторы встроены диоды, проводящие ток в обратном направлении. Так что если во второй фазе ШИМ разомкнуть все транзисторы, то в обмотке начнет расти напряжение и через эти диоды энергия из обмоток начнет возвращаться в сеть.

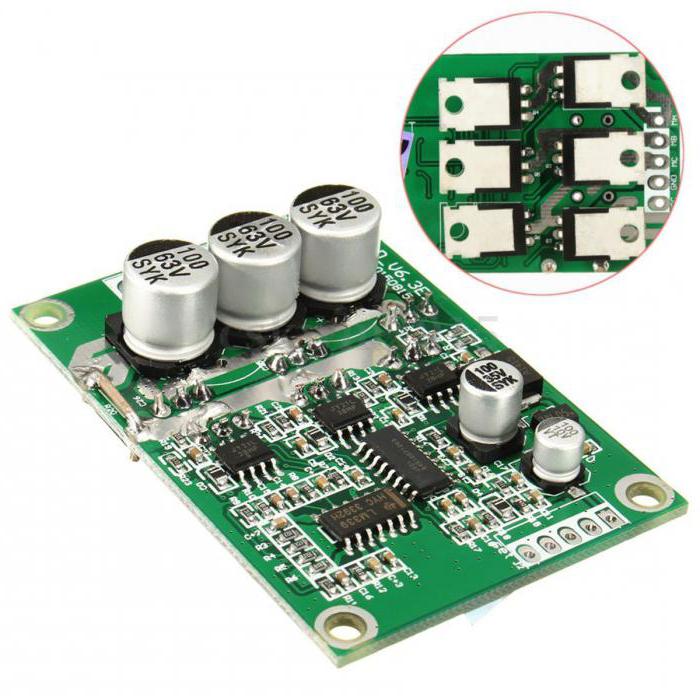

Эта схема из 6 транзисторов называется трехфазным инвертором и применяется для преобразования постоянного тока в трехфазный переменный для питания как бесколлекторных, так и асинхронных двигателей. Для бесколлекторных двигателей применяются низковольтные полевые транзисторы (MOSFET), для асинхронных двигателей — высоковольтные биполярные транзисторы с изолированным затвором (IGBT). С помощью этой схемы можно осуществлять и рекуперацию. Её используют все и лучше не сделать.

Как инвертор бывает оформлен в зависимости от мощности двигателя:

Для управления двигателями очень маленькой мощности используются специализированные микросхемы, в которой уже находятся 6 транзисторов и логика для управления ими. Это решение для двигателей дисководов и вентиляторов. Следующий шаг — микросхема, управляющая транзисторами и транзисторы отдельно. И для высоких мощностей микросхема или контроллер управляет микросхемами драйверов транзисторов, а драйвера уже управляют самими транзисторами. Зачем такие сложности? Мощные транзисторы имеют управляющий вход с большей емкостью, слабая электроника не в состоянии обеспечить токи до нескольких ампер для быстрого их открытия. А у полуоткрытого транзистора большое сопротивление, он в этот момент греется или даже сгорает 🙂 Поэтому используют микросхемы-драйверы, внутри которых кстати тоже транзисторы, только менее мощные. Получается такой каскад из транзисторов.

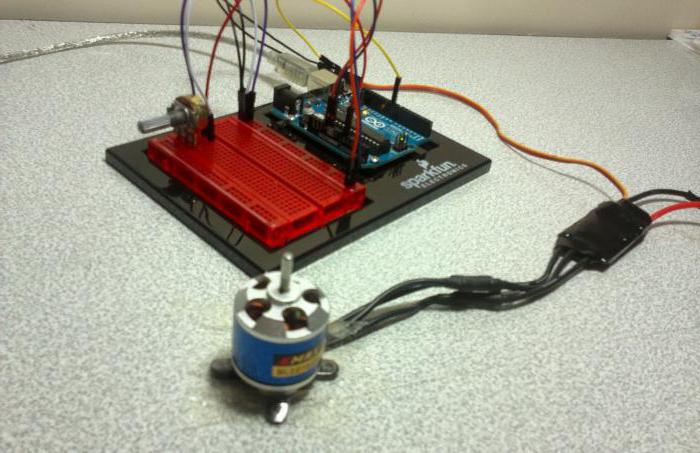

Вот первый пример реализации инвертора — авиамодельный, самый дешевый. Фото с двух сторон.

На одной стороне видно 6 транзисторов в корпусах SOIC. (3 N-канальных, 3 P-канальных), на другой стороне микроконтроллер ATMEGA8 и линейный стабилизатор для получения 5В питания. Ещё есть электролитический конденсатор и всякая мелочь — резисторы с конденсаторами. И всё. Дешево и сердито. Цена в рознице около 1000р. Микроконтроллер напрямую управляет затворами транзисторов. Греется такой контроллер довольно сильно, но так как он устанавливается на авиамодели, то хорошо обдувается. Разумеется есть более продвинутые модели, это просто пример упрощения и миниатюризации.

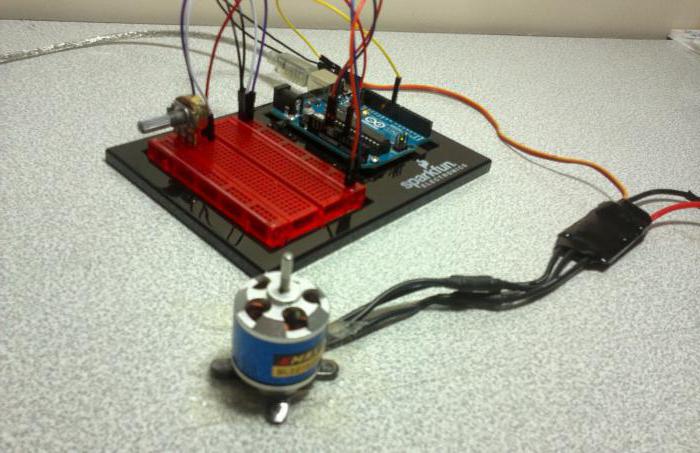

А вот фотография демо-платы от Atmel

Предполагается, что можно купить её и сразу начать программировать контроллер, пытаться крутить двигатель. Я решил не покупать, возможно зря. Во всяком случае к ней неплохо бы продавать сразу запасные транзисторы, я их сжег не один раз. И контроллер пару раз. Собственно 6 транзисторов справа, контроллер слева, драйвера транзисторов на другой стороне.

Схема моего драйвера с пояснениями

Я решил не делать простейший драйвер с тем, чтобы расширить возможности его применения, при необходимости несложно будет упростить. Схема разбита на 3 части. Она не такая наглядная, как в апноте Atmel, но постараюсь всё пояснить.

Первая часть — силовая

Силовые транзисторы VT1-VT6 управляются микросхемами-драйверами DA1-DA3. Транзисторы я выбрал IRLR3705 как одни из наиболее мощных в корпусе D-Pak на напряжение 55V с сопротивлением 8мОм. Я рассчитывал на напряжение работы 36В плюс запас. В принципе можно ставить транзисторы на радиаторы и использовать корпуса TO-220, но я решил не усложнять монтаж и паять транзисторы на плату. В таком случае для меньших мощностей можно ставить транзисторы в корпусе soic, а для больших — в D2-Pak. Драйвера взял самые мощные из полумостовых от фирмы International Rectifier — irf2186s с током управления до 4A. Получился большой запас, но самые простые драйвера ir2101 из апнота атмел (ток 130/270мА) с мощными транзисторами справлялись плохо, разница в нагреве транзисторов была ощутима. Полумостовой драйвер управляет двумя транзисторами — верхним и нижним, для управления верхним транзистором нужно высокое напряжение, которое получается по бустрепной схеме питания с помощью диода и конденсатора (например C6, DD7), эта схема наиболее проста и принцип её можно легко найти в интернете. Можно было взять одну микросхему full-brige для управления сразу шестью транзисторами, но у меня разводка с ней получалась хуже. Между затворами транзисторов и драйверами — резисторы с диодом. Они ограничивают ток затвора, причем ток зарядки почти в 2 раза больше. Тут следующая логика — чем больше ток, тем меньше греются транзисторы при переключении, но растут всплески напряжения. Поэтому номинал резисторов нужно уменьшать до какого-либо разумного предела. Причем транзистор открывается медленнее, чем закрывается, поэтому ток зарядки я сделал больше. Сигнальные выводы драйверов подтянуты к земле на всякий случай, чтоб не сработали когда нет сигналов управления. В целом здесь всё почти так же, как в апноте атмел. Датчики холла также подключил как в апноте, здесь ничего интересного. Питание, силовые Выводы транзисторов и выводы датчиков холла выведены на клеммник X1. Для защиты от короткого замыкания нужно контролировать ток. Для этого служат резисторы R19, R21 суммарным сопротивлением 0,005Ом (в апноте был резистор 0,1Ом), падение напряжение на них усиливается микросхемой LM358 и идет на компаратор и АЦП контроллера. Реализация у меня получилась не очень удачной, но в большинстве случаев защита срабатывает. Неплохо было бы ставить переменный резистор, чтобы пользователь мог задавать порого срабатывания защиты, но это как-нибудь потом ). Также в контроллер заведен сигнал V_IN_MEAS, пропорцональный входному напряжению. Сделано это, чтобы не давать работать драйверу при входном напряжении более 36В, но защиту я пока не включил.

Следующая часть схемы — питание логических элементов.

Из входного питания 24..36В нужно получить 12В для питания драйверов транзисторов и 5В для остальной логики

Для получения 12В я использовал линейный стабилизатор MC78M12. Лишнее напряжение он просто рассеивает в виде тепла, но так как драйверы транзисторов поребляют не очень много нагрев приемлемый.

Для 5В питания линейный стабилизатор уже применить не получилось, потому что 5В ещё задумывалось использовать для питания внешнего экрана индикации и нагрев оказался слишком большим. Поэтому применил понижающий преобразователь L5973AD. Он не очень дорогой, но в отличии от ещё более дешевых вариантов имеет защиту от короткого замыкания на выходе. Внешняя обвязка для него и разводка дорожек выполнена по соответствующей апноте.

Обе эти микросхемы имеют максимально допустимое напряжение 35В. Для гашения возможного излишнего напряжения предназначена конструкция из транзисторов VT7, VT8 и стабилитрона VD3.

- 6 выводов PSCOUT_XX используются для управления драйверами транзисторов.

- 3 вывода HALL_X используются для отслеживания датчиков холла двигателя.

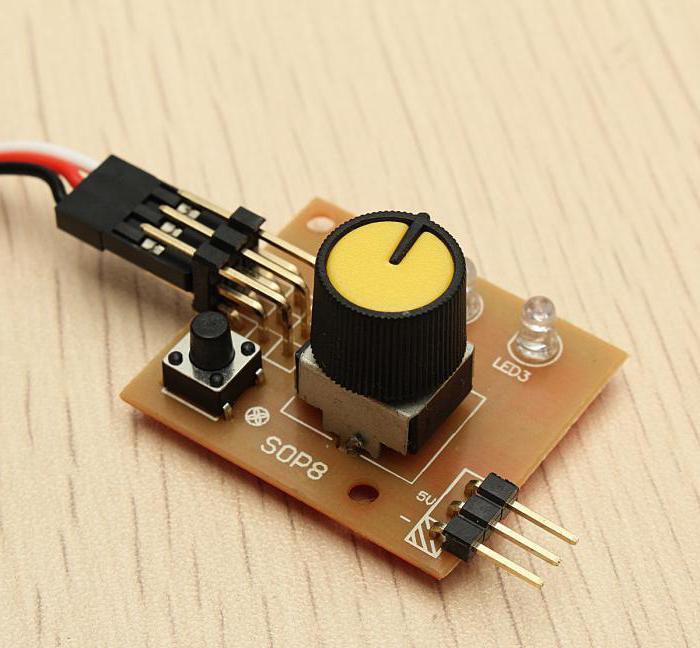

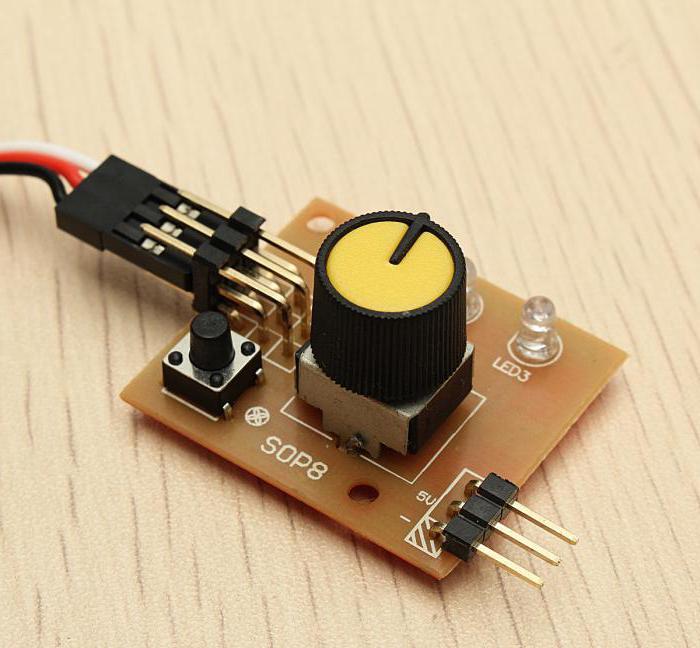

- 3 вывода задействованы на микропереключатель SA1 — он служит для переключения интерфейсов драйвера (RS485 либо переменный резистор с кнопками), выбора числа пар полюсов подключенного двигателя (2 либо 4) и для проведения калибровки двигателя (определение положения датчиков холла)

- 3 вывода задействованы для управления микросхемой-драйвером RS485

- 6 выводов задействованы под вариант традиционного управления драйвером — с кнопками и переменным резистором. 4 кнопки служат для включения/выключения (Enable), реверса(F/R), тормоза(Brake) и выбора режима поддержания скорости(Mode). Еще один вывод Speed(analog) для переменного резистора задания скорости и на последний выход Hall_out подаются импульсы при срабатывании датчиков холла. Эти выводы и выводы интерфейса RS485 выведены на клеммник X3.

- 2 вывода задействованы для контроля сигнала токового шунта ERROR_ADC. Один для быстрого срабатывания защиты, другой для грубой оценки потребляемого тока.

- 1 вывод для контроля входного напряжения V_IN_MEAS

- 1 вывод для светодиода VD5, полезного для индикации различных событий.

Представленная схемотехника конечно не соответствует первоначальной идее о максимально дешевом драйвере, но относительно легко может быть упрощена. Можно убрать интерфейс RS485, поставить менее мощные транзисторы и драйверы управления ими.

Управление бесколлекторным двигателем постоянного тока, принцип работы

Бесколлекторные двигатели применяются в самых разных областях, так как это надежные, долговечные и стойкие к поломкам агрегаты. В быту чаще всего используется двигатель постоянного тока на 12 вольт, но бывают модели с большей мощностью.

Преимущества бесколлекторного двигателя

По сравнению со своими коллекторными «собратьями» бесколлекторные механизмы обладают некоторыми преимуществами:

- Компактность и небольшой вес. Двигатели можно установить на маленькие устройства.

- Очень высокий КПД. Их использование выгодно.

- Отсутствие контактов переключения и крутящего момента. Поскольку функции постоянных магнитов выполняют транзисторы МОП, источники потерь отсутствуют.

- Отсутствие стирающихся и ломающихся элементов.

- Широкий диапазон изменения скорости вращения.

- Способность переносить большую нагрузку по моменту.

Бесколлекторный двигатель оснащается электронным блоком управления, который стоит достаточно дорого – это, пожалуй, единственный его недостаток.

Как работает бесколлекторный двигатель постоянного тока

Принцип работы бесколлекторного двигателя постоянного тока тот же, что и у агрегатов других моделей. Но, как видно из названия, основная особенность механизма – отсутствие коллектора (этот узел сложен, тяжел, требует обслуживания и может искрить). Роль ротора выполняет шпиндель, вокруг которого установлены проволочные обмотки с разными магнитными полями. Количество прямоугольных магнитов, установленных у ротора, может быть разным, но обязательно четным (как и число полюсов). В случае если несколько магнитов составляют один полюс, число полюсов меньше числа магнитов.

Вращение достигается благодаря смене направления магнитного поля в определенной последовательности. Взаимодействуя с магнитными полями ротора, постоянные магниты приводят статор в движение. От их мощности зависит момент силы.

Управление бесколлекторным двигателем постоянного тока

В двигателях подобного типа управление коммутацией осуществляется с помощью электроники. Регуляторы хода бывают двух видов:

- Без датчиков, используемые при отсутствии существенного изменения пускового момента или необходимости в управлении позиционированием (в вентиляторе). Широкое распространение этого вида регуляторов объясняется простотой их изготовления.

- С датчиками, устанавливаемые в агрегатах с существенным варьированием пускового момента (в низкооборотистых механизмах).

Положение ротора при подаче токовых сил на обмотки определяется электронной системой и датчиком положения. Наиболее распространены следующие типы датчиков:

- Датчик Холла. Этот узел изменяет свои выводы при переключении обмоток. Для измерения тока и частоты вращения применяется устройство с разомкнутым контуром. К датчику присоединяются три ввода. При изменении показаний запускается переработка прерывания. Если нужно обеспечить быстрое реагирование обработки прерывания, датчик следует подключить к младшим выводам порта.

- Датчик положения с микроконтроллером. Управление бесколлекторным двигателем постоянного тока осуществляется с помощью AVR ядра (чипа для выполнения тех или иных задач). Программа, вшитая в плату AVR, максимально быстро запускает двигатель при отсутствии дополнительных внешних приборов и управляет скоростью.

- Система arduino. Эта аппаратная вычислительная платформа представляет собой плату, состоящую из микроконтроллера Atmel AVR и элементарной обвязки программирования. Ее задача – конвертирование сигналов с одного уровня на другой. Нужную программу можно установить через USB.

Для устранения погрешностей в определении положении ротора, провода при подключении контроллера делают максимально короткими (12-16 см). Среди программных настроек контроллеров можно перечислить:

- смену направления;

- плавное выключение и торможение;

- ограничение тока;

- опережение КПД и мощности;

- жесткое/плавное выключение;

- быстрый/жесткий/мягкий старт;

- режим газа.

Некоторые модели контроллеров содержат драйвера двигателя, что дает возможность его запуска напрямую, без установки дополнительных драйверов.

«Бесколлекторные двигатели» ЛикБез и проектирование — Паркфлаер

Принцип работы электрического двигателя:В основу работы любой электрической машины положено явление электромагнитной индукции. Поэтому если в магнитное поле поместить рамку с током, то на неё подействует сила Ампера, которая создаст вращательный момент. Рамка начнет поворачиваться и остановится в положении отсутствия момента, создаваемого силой Ампера.

Устройство электрического двигателя:

Любой электрический двигатель состоит из неподвижной части — Статора и подвижной части — Ротора. Для того чтобы началось вращение, нужно по очереди менять направление тока. Эту функцию и выполняет Коллектор (щетки).

Бесколлекторный двигатель — это двигатель ПОСТОЯННОГО ТОКА без коллектора, в котором функции коллектора выполняет электроника. (Если у двигателя три провода, это не значит что он работает от трехфазного переменного тока! А работает он от «порций» коротких импульсов постоянного тока, и не хочу вас шокировать, но те же двигатели которые используются в кулерах, тоже бесколлекторные, хоть они и имеют всего два провода питания постоянного тока)

Устройство бесколлекторного двигателя:

Inrunner (произносится как «инраннер»). Двигатель имеет расположенные по внутренней поверхности корпуса обмотки, и вращающийся внутри магнитный ротор.

Outrunner (произносится как «аутраннер»). Двигатель имеет неподвижные обмотки (внутри) вокруг которых вращается корпус с помещенным на его внутреннюю стенку постоянными магнитами.

Принцип работы:

Для того чтобы бесколлекторный двигатель начал вращаться, напряжение на обмотки двигателя надо подавать синхронно. Синхронизация может быть организованна с использованием внешних датчиков (оптические или датчики холла), так и на основе противоЭДС (бездатчиковый), которая возникает в двигателе при его вращении.

Бездатчиковое управление:

Существуют бесколлекторные двигатели без каких либо датчиков положения. В таких двигателях определение положения ротора выполняется путем измерения ЭДС на свободной фазе. Мы помним, что в каждый момент времени к одной из фаз (А) подключен «+» к другой (В) «-» питания, одна из фаз остается свободной. Вращаясь, двигатель наводит ЭДС (т.е. в следствии закона электромагнитной индукции в катушке образуется индукционный ток) в свободной обмотке. По мере вращения напряжение на свободной фазе (С) изменяется. Измеряя напряжение на свободной фазе, можно определить момент переключения к следующему положению ротора.

Что бы измерить это напряжение изпользуется метод «виртуальной точки». Суть заключается в том, что, зная сопротивление всех обмоток и начальное напряжение, можно виртуально «переложить провод» в место соединения всех обмоток:

Регулятор скорости бесколлекторного двигателя:

Бесколлекторный двигатель без электроники — просто железка, т.к. при отсутствии регулятора, мы не можем просто подключить напряжение на него, чтоб он просто начал нормальное вращение. Регулятор скорости — это довольно сложная система радиокомпонентов, т.к. она должна:

1) Определять начальное положение ротора для запуска электродвигателя

2) Управлять электродвигателем на низких скоростях

3) Разгонять электродвигатель до номинальной (заданной) скорости вращения

4) Поддерживать максимальный момент вращения

Принципиальная схема регулятора скорости (вентильная):

Бесколлекторные двигатели были придуманы на заре появления электричества, однако систему управления к ним никто не мог сделать. И только с развитием электроники: с появлением мощных полупроводниковых транзисторов и микроконтроллеров, бесколлекторные двигатели стали применятся в быту (первое промышленное использование в 60-х годах).

Достоинства и недостатки бесколлекторных двигателей:

Достоинства:

-Частота вращения изменяется в широком диапазоне

-Возможность использования во взрывоопасной и агрессивной среде

-Большая перегрузочная способность по моменту

-Высокие энергетические показатели (КПД более 90 %)

-Большой срок службы, высокая надёжность и повышенный ресурс работы за счёт отсутствия скользящих электрических контактов

Недостатки:

-Относительно сложная система управления двигателем

-Высокая стоимость двигателя, обусловленная использованием дорогостоящих материалов в конструкции ротора (магниты, подшипники, валы)

Разобравшись с теорией, перейдем к практике: спроектируем и сделаем двигатель для пилотажной модели МХ-2.

Список материалов и оборудования:

1) Проволока (взятая из старых трансформаторов)

2) Магниты (купленные в интернете)

3) Статор (барашек)

4) Вал

5) Подшипники

6) Дюралюминий

7) Термоусадка

8) Доспуп к неограниченному техническому хламу

9) Доступ к инструментам

10) Прямые руки 🙂

Ход работы:

1) С самого начала решаем:

Для чего делаем двигатель?

На что он должен быть рассчитан?

В чем мы ограничены?

В моем случае: я делаю двигатель для самолета, значит пускай он будет внешнего вращения; рассчитан он должен на то, что он должен выдать 1400 грамм тяги при трех-баночном аккумуляторе; ограничен я в весе и в размере. Однако с чего же начать? Ответ на этот вопрос прост: с самой трудной детали, т.е. с такой детали, которую легче просто найти, а все остальное подгонять под неё. Я так и поступил. После многих неудачных попыток сделать статор из листовой мягкой стали, мне стало понятно, что лучше найти её. Нашел я её в старой видеоголовке от видеорекоудора.

2) Обмотка трехфазного бесколлекторного двигателя выполняется изолированным медным проводом, от сечения которого зависит значение силы тока, а значит и мощность двигателя. Незабываем что, чем толще проволока, тем больше оборотов, но слабее крутящий момент. Подбор сечения:

1А — 0.05мм; 15А — 0.33мм; 40А — 0.7мм

3А — 0.11мм; 20А — 0.4мм; 50А — 0.8мм

10А — 0.25мм; 30А — 0.55мм; 60А — 0.95мм

3) Начинаем наматывать на полюса проволоку. Чем больше витков (13) намотано на зуб, тем большее магнитное поле. Чем сильнее поле, тем больший крутящий момент и меньшее количество оборотов. Для получения высоких оборотов, необходимо мотать меньшее количество витков. Но вместе с этим падает и крутящий момент. Для компенсации момента, обычно на мотор подают более высокое напряжение.

4) Дальше выбираем способ соединения обмотки: звездой или треугольником. Соединение звездой дает больший крутящий момент, но меньшее количество оборотов, чем соединение треугольником в 1.73 раз. (впоследствии было выбрано соединение треугольник)

5) Выбираем магниты. Количество полюсов на роторе должно быть четным (14). Форма применяемых магнитов обычно прямоугольная. Размер магнитов зависит от геометрии двигателя и характеристик мотора. Чем сильнее применяемые магниты, тем выше момент силы, развиваемый двигателем на валу. Также чем больше количество полюсов, тем больше момент, но меньше оборотов. Магниты на роторе закрепляются с помощью специального термоклея.

Испытания данного двигателя я проводил на созданной мной витномоторной установке, которая позволяет измерить тягу, мощность и обороты двигателя.

Чтобы увидеть отличия соединений «звезда» и «треугольник» я соединял по разному обмотки:

В итоге получился двигатель соответствующий характеристикам самолета, масса которого 1400 грамм.

Характеристики полученного двигателя:

Потребляемый ток: 34.1А

Ток холостого хода: 2.1А

Сопротивление обмоток: 0.02 Ом

Количество полюсов: 14

Обороты: 8400 об/мин

Видеоотчет испытания двигателя на самолете… Мягкой посадки 😀

Расчет КПД двигателя:

Очень хороший показатель… Хотя можно было еще выше добиться…

Выводы:

1) У бесколлекторных двигателей высокая эффективность и КПД

2) Бесколлекторные двигатели компактны

3) Бесколлекторные двигатели можно использовать во взрывоопасных средах

4) Соединение звездой дает больший крутящий момент, но меньшее количество оборотов в 1.73 раза, чем соединение треугольником.

Таким образом, изготовить собственный бесколлекторный мотор для пилотажной модели самолета- задача выполнимая

Если у вас есть вопросы или вам что-то не понятно, задавайте мне вопросы в комметариях этой статьи. Удачи всем)

Схема управления бесколлекторным двигателем постоянного тока. Обзор бесколлекторных двигателей: все, что нужно знать

Одна из причин, по которой конструкторы проявляют интерес именно к бесколлекторным электродвигателям — это необходимость в высокооборотных моторах с небольшими размерами. Причём у этих двигателей очень точное позиционирование. В конструкции имеется подвижный ротор и неподвижный статор. На роторе находится один постоянный магнит или несколько, расположенных в определённой последовательности. На статоре же находятся катушки, которые создают магнитное поле.

Нужно отметить еще одну особенность — бесколлекторные электродвигатели могут иметь якорь, расположенный как внутри, так и на внешней стороне. Следовательно, два типа конструкции могут иметь определенное применение в различных сферах. При расположении якоря внутри получается добиться очень высокой скорости вращения, поэтому такие моторы очень хорошо работают в конструкциях систем охлаждения. В том случае, если устанавливается привод с внешним расположением ротора, можно добиться очень точного позиционирования, а также высокой устойчивости к перегрузкам. Очень часто такие моторы используются в робототехнике, медицинском оборудовании, в станках с частотным программным управлением.

Как работают моторы

Для того чтобы привести в движение ротор бесколлекторного электродвигателя постоянного тока необходимо использовать специальный микроконтроллер. Его не получится запустить таким же образом, как синхронную или асинхронную машину. При помощи микроконтроллера получается включить обмотки двигателя так, чтобы направление векторов магнитных полей на статоре и якоре были ортогональны.

Другими словами, при помощи драйвера получается регулировать который действует на ротор бесколлекторного двигателя. Чтобы переместить якорь необходимо осуществить правильную коммутацию в обмотках статора. К сожалению, обеспечить плавное управление вращением не получается. Зато можно очень быстро увеличить ротора электродвигателя.

Отличия коллекторных и бесколлекторных двигателей

Основное отличие заключается в том, что на бесколлекторных электродвигателях для моделей отсутствует обмотка на роторе. В случае с коллекторными электромоторами, на их роторах имеются обмотки. А вот постоянные магниты устанавливаются на неподвижной части двигателя. Кроме того, на роторе устанавливается специальной конструкции коллектор, к которому производится подключение графитовых щёток. С их помощью подается напряжение на обмотку ротора. Принцип работы бесколлекторного электродвигателя тоже существенно отличается.

Как работает коллекторная машина

Чтобы произвести запуск коллекторного двигателя, потребуется подать напряжение на обмотку возбуждения, которая расположена непосредственно на якоре. При этом образуется постоянное магнитное поле, которое взаимодействует с магнитами на статоре, в результате чего проворачиваются якорь и коллектор, закрепленный на нём. При этом подается питание на следующую обмотку, происходит повтор цикла.

Скорость вращения ротора зависит напрямую от того, насколько интенсивно магнитное поле, а последняя характеристика зависит напрямую от величины напряжения. Следовательно, чтобы увеличить или уменьшить частоту вращения, необходимо изменить напряжение питания.

Для реализации реверса потребуется только лишь изменить полярность подключения мотора. Для такого управления не нужно использовать специальные микроконтроллеры, изменять частоту вращения можно при помощи обычного переменного резистора.

Особенности бесколлекторных машин

Но вот управление бесколлекторным электродвигателем невозможно без использования специальных контроллеров. Исходя из этого, можно сделать вывод, что в качестве генератора моторы такого типа применяться не могут. Для эффективности управления можно отслеживать положение ротора с помощью нескольких датчиков Холла. При помощи таких несложных устройств получается значительно улучшить характеристики, но стоимость электродвигателя увеличится в несколько раз.

Запуск бесколлекторных моторов

Изготавливать микроконтроллеры самостоятельно нет смысла, намного лучшим вариантом окажется покупка готового, пусть и китайского. Но необходимо придерживаться следующих рекомендаций при выборе:

- Учитывайте максимально допустимую силу тока. Этот параметр обязательно пригодится для различных видов работы привода. Характеристика часто указывается производителями непосредственно в названии модели. Очень редко указываются значения, характерные для пиковых режимов, в которых микроконтроллер не может работать продолжительное время.

- Для продолжительной работы необходимо учитывать и максимальную величину напряжения питания.

- Обязательно учитывайте сопротивление всех внутренних цепей микроконтроллера.

- Обязательно нужно учитывать максимальное число оборотов, которое характерно для работы этого микроконтроллера. Обратите внимание на то, что он не сможет увеличить максимальную частоту вращения, так как ограничение сделано на уровне программного обеспечения.

- Дешёвые модели микроконтроллерных устройств имеют импульсов в интервале 7…8 кГц. Дорогие экземпляры можно перепрограммировать, и этот параметр увеличивается в 2-4 раза.

Старайтесь подбирать микроконтроллеры по всем параметрам, так как они влияют на мощность, которую может развить электродвигатель.

Как осуществляется управление

Электронный блок управления позволяет провести коммутацию обмоток привода. Для определения момента переключения при помощи драйвера отслеживается положение ротора по датчику Холла, установленном на приводе.

В том случае, если нет таких устройств, необходимо считывать обратное напряжение. Оно генерируется в катушках статора, не подключенных на данный момент времени. Контроллер — это аппаратно-программный комплекс, он позволяет отслеживать все изменения и максимально точно задавать порядок коммутации.

Трехфазные бесколлекторные электродвигатели

Очень много бесколлекторных электродвигателей для авиамоделей выполняется под питание постоянным током. Но существуют и трехфазные экземпляры, в которых устанавливаются преобразователи. Они позволяют из постоянного напряжения сделать трехфазные импульсы.

Работа происходит следующим образом:

- На катушку «А» поступают импульсы с положительным значением. На катушку «В» — с отрицательным значением. В результате этого якорь начнет двигаться. Датчики фиксируют смещение и подаётся сигнал на контроллер для осуществления следующей коммутации.

- Происходит отключение катушки «А», при этом импульс положительного значения поступает на обмотку «С». Коммутация обмотки «В» не претерпевает изменений.

- На катушку «С» попадается положительный импульс, а отрицательный поступает на «А».

- Затем вступает в работу пара «А» и «В». На них и подаются положительные отрицательные значения импульсов соответственно.

- Затем положительный импульс опять поступает на катушку «В», а отрицательный на «С».

- На последнем этапе происходит включение катушки «А», на которую поступает положительный импульс, и отрицательный идет к С.

И после этого происходит повтор всего цикла.

Преимущества использования

Изготовить своими руками бесколлекторный электродвигатель сложно, а реализовать микроконтроллерное управление практически невозможно. Поэтому лучше всего использовать готовые промышленные образцы. Но обязательно учитывайте достоинства, которые получает привод при использовании бесколлекторных электродвигателей:

- Существенно больший ресурс, нежели у коллекторных машин.

- Высокий уровень КПД.

- Мощность выше, нежели у коллекторных моторов.

- Скорость вращения набирается намного быстрее.

- Во время работы не образуются искры, поэтому их можно использовать в условиях с высокой пожарной опасностью.

- Очень простая эксплуатация привода.

- При

Модельно ориентированное проектирование. Электропривод с бесколлекторным двигателем постоянного тока

В предыдущей статье про модельно ориентированное проектирование было показано, что не все методики одинаково полезны. И объясняется как делать правильно, что бы не было потом мучительно больно. Но в конце статье был поставлен вопрос, провокационный как Шарон Стоун на допросе у следователей: модельно ориентированное проектирование это конечно хорошо, но как доказать, что модель соответствует объекту? Какие ваши доказательства?Общий ответ на данный вопрос еще готовится, но про частный зато реальный и свежий пример могу привести прямо сейчас. Оказался тут у меня в руках, как всегда случайно, текст от ведущего специалиста нашей страны по электроприводу Калачева Юрия Николаевича, автора книги Моделирование в электроприводе. Инструкция по пониманию. вместе с его любезным согласием на публикацию. Данный текст еще готовится к публикации в специализированных издания, но читатели хабра увидят его первые.

Далее под катом

Калачев Ю. Н., Ланцев В.Ю., Окулов Е.В.

Электропривод с бесколлекторным двигателем постоянного тока

(практика применения моделирования и кодогенерации в АО «Аэроэлектромаш»)

Ура, товарищи!!! Свершилось!!!

Наконец мы увидели плоды прогрессивных тенденций произросшие в отечественном приводостроении.

В статье рассматривается технология проектирования электропривода с использованием моделирования и кодогенерации. (Правильное модельно ориентированное проектирование)

Что касается моделирования – это вопрос для наших приводщиков не новый. А вот автоматическую кодогенерацию программы контроллера электропривода из его модели, и в мировом масштабе, мало кто пробовал.…

Мы смеем утверждать, что эта полезная тенденция (автоматического написания программы другой программой) будет активно развиваться в будущем цифровом мире …. Выиграет тот — кто начнет раньше.

Хотим оговориться, что кодогенерация, на наш взгляд не отменяет и не заменяет программиста, а только помогает ему. При этом, естественно, считаем, что СИ-код сгенерированной программы должен быть для него открыт.

Так и поступаем, результат автоматической генерации кода — код Си, открытый для просмотра и анализа.

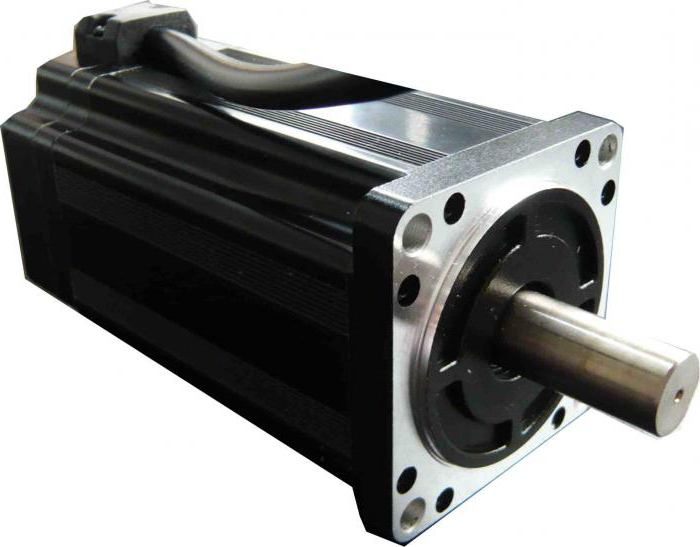

В нашем случае, объектом управления являлся некий электропривод с бесколлекторным двигателем постоянного тока (БДПТ), вал которого соединен с редуктором, превращающим вращение в поступательное движение штока.

Задача электропривода достаточно стандартная – позиционировать вал штока, желательно побыстрее и поточнее … Часто такие привода используются для управления рулями беспилотных летательных аппаратов.

Блок управления устройством был спроектирован и изготовлен в отделе электропривода АО «Аэроэлектромаш» на базе микроконтроллера 1986ВЕ1Т (АО «ПКК Миландр»). Необходимо было создать алгоритмику и программу управления контроллера с целью дальнейшего ее использо-вания в практических задачах.

Работа была выполнена совместно специалистами компании «3В-сервис» и сотрудниками отдела электропривода АО «Аэроэлектромаш».

Первая задача, которая стояла перед нашим коллективом – идентификация объекта управления. Для этого были проведены некоторые измерения характеристик двигателя, которые оказались достаточно специфичными.

Например, измеренная ЭДС двигателя имела весьма причудливую форму, представленную на Рис.1.<br?

Рисунок 1. Измеренная ЭДС двигателя.

Если читатель знаком с программой Simulink, то ему известно, что там, в модели двигателя с постоянным и магнитами, имеется возможность выбора синусоидальной или трапецеидальной ЭДС.

Ну, и куда бедному крестьянину податься? Где здесь синус, и где трапеция? (Правильные средства моделирования должны быть открытыми!). В среде SimInTech можно учесть даже такие неидеальности двигателя. Нами была задана форма ЭДС представленная на Рис.2

Рисунок 2. ЭДС двигателя созданная в SimInTech

Найдите два отличия в Рис.1 и Рис.2. Мы нашли одно – цвет.

Следующей особенностью двигателя оказался его существенный зубцовый момент, обусловленный геометрией магнитопровода статора и отсутствием скоса пазов у магнитов ротора. Момент был измерен экспериментально и введен в модель. График зубцового момента показан на Рис.3.

Рисунок 3. Зубцовый момент.

Кроме того в модели двигателя были учтены потери на намагничивание, что отсутствует в математических моделях у других разработчиков моделирующих программ.

Далее работа электропривода сравнивалась с результатами моделирования в тестовых режимах. Ниже на Рис. 4 и 5 приведены результаты опыта холостого хода (максимальная частота без нагрузки).

Рисунок 4. Холостой ход. Реальный двигатель.

Рисунок 5. Tок фазы холостой ход. Результат моделирования.

Вывод:

Осциллограммы реального и модельного холостого хода совпадают. Визуально разницы не видно.

После успешного опыта холостого хода был проведен опыт динамического воздействия на двигатель с присоединенным редуктором. В этом опыте на обмотки двигателя подавалось постоянное напряжение с реверсом на частоте 30 Гц. При этом выходное звено совершало колебания с той же частотой. На Рис.6 приведены результаты этого опыта:

Рисунок 6. Реальный двигатель под нагрузкой

(Сигналы снимались с помехами. Высокочастотное дрожание и размытие – это помехи в сигналах датчиков положения и тока).

Полученные данные сравнивались с моделью привода, работающей в аналогичном режиме (Рис.7).

Рисунок 7. Работа модели под нагрузкой

Выводы:

Вид верифицированной модели силовой и механической части электропривода построенной на стандартных элементах библиотек программы SimInTech представлен на Рис.8.

Рисунок 8. Схема комплексной модели электроопривода, включая механическую часть.

Она и состоит из моделей:

- силового инвертора

- двигателя с датчиком положения ротора (ДПР)

- механической передачи

- датчика тока

- нагружателя

Убедившись, что поведение модели соответствует поведению реального изделия, по результатам моделирования можно выбрать необходимую структуру системы регулирования (СУ) и произвести ее настройку для разных типов, перечисленных в техническом задании, входных воздействий.

В нашем случае хорошие результаты показала двухконтурная система регулирования положения с демпфирующей связью по скорости. Вид модели этой структуры представлен на Рис.9.

Рисунок 9. Расчетная схема программы управления электроприводом.

При дальнейшем использовании кодогенерации нет необходимости в ручном кодировании алгоритмов системы регулирования — готовый проект в среде разработке Keil uVision создается автоматически. После сборки бинарного образа программы ее можно транслировать в наш процессор (1986ВЕ1Т).

Заметим, что блоки модели «Выбор Ключей», «Инициализация периферии», «АЦП», «АЦП SSP2» в режиме моделирования реализуют соответствующие математические модели, а при кодогенерации заменяются библиотеками работы с периферией используемого процессора.

После выбора структуры СУ и ее настройки нам оставалось:

- осуществить автоматическую кодогенерацию программы

- записать полученную программу в контроллер

- зафиксировать великолепный результат

По Рис.10 можно сравнить работу модели и реального привода. В качестве задания по положению использовалась синусоида частотой 3 Гц и амплитудой 3мм.

Для получения данных с контроллера в его программе была предусмотрена специальная часть, обеспечивающая считывание внутренних сигналов по последовательному интерфейсу. Пользователь во время работы привода в окне SimInTech видит результаты работы встроенного ПО.

Рисунок 10. Сравнение работы модели и реального привода.

Ну, здесь даже цвет одинаковый ….

Ура, товарищи!!! Свершилось!!!

Всем кому интересна тема электропривода рекомендуем скачать бесплатно книгу Калачев Ю.Н Моделирование в электроприводе.

принцип работы, управление бесколлекторными электродвигателями. Бесколлекторный электродвигатель своими руками

Применяются бесколлекторные электродвигатели в медицинской технике, авиамоделировании, трубозапорных приводах нефтепроводов, а также во многих других отраслях. Но у них имеются свои недостатки, особенности, а также преимущества, которые порой играют ключевое значение при проектировании различных устройств. Как бы то ни было, такие электродвигатели занимают относительно малую нишу, если сравнивать их с асинхронными машинами переменного тока.

Особенности электромоторов

Одна из причин, по которой конструкторы проявляют интерес именно к бесколлекторным электродвигателям — это необходимость в высокооборотных моторах с небольшими размерами. Причём у этих двигателей очень точное позиционирование. В конструкции имеется подвижный ротор и неподвижный статор. На роторе находится один постоянный магнит или несколько, расположенных в определённой последовательности. На статоре же находятся катушки, которые создают магнитное поле.

Нужно отметить еще одну особенность — бесколлекторные электродвигатели могут иметь якорь, расположенный как внутри, так и на внешней стороне. Следовательно, два типа конструкции могут иметь определенное применение в различных сферах. При расположении якоря внутри получается добиться очень высокой скорости вращения, поэтому такие моторы очень хорошо работают в конструкциях систем охлаждения. В том случае, если устанавливается привод с внешним расположением ротора, можно добиться очень точного позиционирования, а также высокой устойчивости к перегрузкам. Очень часто такие моторы используются в робототехнике, медицинском оборудовании, в станках с частотным программным управлением.

Как работают моторы

Для того чтобы привести в движение ротор бесколлекторного электродвигателя постоянного тока необходимо использовать специальный микроконтроллер. Его не получится запустить таким же образом, как синхронную или асинхронную машину. При помощи микроконтроллера получается включить обмотки двигателя так, чтобы направление векторов магнитных полей на статоре и якоре были ортогональны.

Другими словами, при помощи драйвера получается регулировать момент вращения, который действует на ротор бесколлекторного двигателя. Чтобы переместить якорь необходимо осуществить правильную коммутацию в обмотках статора. К сожалению, обеспечить плавное управление вращением не получается. Зато можно очень быстро увеличить скорость вращения ротора электродвигателя.

Отличия коллекторных и бесколлекторных двигателей

Основное отличие заключается в том, что на бесколлекторных электродвигателях для моделей отсутствует обмотка на роторе. В случае с коллекторными электромоторами, на их роторах имеются обмотки. А вот постоянные магниты устанавливаются на неподвижной части двигателя. Кроме того, на роторе устанавливается специальной конструкции коллектор, к которому производится подключение графитовых щёток. С их помощью подается напряжение на обмотку ротора. Принцип работы бесколлекторного электродвигателя тоже существенно отличается.

Как работает коллекторная машина

Чтобы произвести запуск коллекторного двигателя, потребуется подать напряжение на обмотку возбуждения, которая расположена непосредственно на якоре. При этом образуется постоянное магнитное поле, которое взаимодействует с магнитами на статоре, в результате чего проворачиваются якорь и коллектор, закрепленный на нём. При этом подается питание на следующую обмотку, происходит повтор цикла.

Скорость вращения ротора зависит напрямую от того, насколько интенсивно магнитное поле, а последняя характеристика зависит напрямую от величины напряжения. Следовательно, чтобы увеличить или уменьшить частоту вращения, необходимо изменить напряжение питания.

Для реализации реверса потребуется только лишь изменить полярность подключения мотора. Для такого управления не нужно использовать специальные микроконтроллеры, изменять частоту вращения можно при помощи обычного переменного резистора.

Особенности бесколлекторных машин

Но вот управление бесколлекторным электродвигателем невозможно без использования специальных контроллеров. Исходя из этого, можно сделать вывод, что в качестве генератора моторы такого типа применяться не могут. Для эффективности управления можно отслеживать положение ротора с помощью нескольких датчиков Холла. При помощи таких несложных устройств получается значительно улучшить характеристики, но стоимость электродвигателя увеличится в несколько раз.

Запуск бесколлекторных моторов

Изготавливать микроконтроллеры самостоятельно нет смысла, намного лучшим вариантом окажется покупка готового, пусть и китайского. Но необходимо придерживаться следующих рекомендаций при выборе:

- Учитывайте максимально допустимую силу тока. Этот параметр обязательно пригодится для различных видов работы привода. Характеристика часто указывается производителями непосредственно в названии модели. Очень редко указываются значения, характерные для пиковых режимов, в которых микроконтроллер не может работать продолжительное время.

- Для продолжительной работы необходимо учитывать и максимальную величину напряжения питания.

- Обязательно учитывайте сопротивление всех внутренних цепей микроконтроллера.

- Обязательно нужно учитывать максимальное число оборотов, которое характерно для работы этого микроконтроллера. Обратите внимание на то, что он не сможет увеличить максимальную частоту вращения, так как ограничение сделано на уровне программного обеспечения.

- Дешёвые модели микроконтроллерных устройств имеют частоту генерируемых импульсов в интервале 7…8 кГц. Дорогие экземпляры можно перепрограммировать, и этот параметр увеличивается в 2-4 раза.

Старайтесь подбирать микроконтроллеры по всем параметрам, так как они влияют на мощность, которую может развить электродвигатель.

Как осуществляется управление

Электронный блок управления позволяет провести коммутацию обмоток привода. Для определения момента переключения при помощи драйвера отслеживается положение ротора по датчику Холла, установленном на приводе.

В том случае, если нет таких устройств, необходимо считывать обратное напряжение. Оно генерируется в катушках статора, не подключенных на данный момент времени. Контроллер — это аппаратно-программный комплекс, он позволяет отслеживать все изменения и максимально точно задавать порядок коммутации.

Трехфазные бесколлекторные электродвигатели

Очень много бесколлекторных электродвигателей для авиамоделей выполняется под питание постоянным током. Но существуют и трехфазные экземпляры, в которых устанавливаются преобразователи. Они позволяют из постоянного напряжения сделать трехфазные импульсы.

Работа происходит следующим образом:

- На катушку «А» поступают импульсы с положительным значением. На катушку «В» — с отрицательным значением. В результате этого якорь начнет двигаться. Датчики фиксируют смещение и подаётся сигнал на контроллер для осуществления следующей коммутации.

- Происходит отключение катушки «А», при этом импульс положительного значения поступает на обмотку «С». Коммутация обмотки «В» не претерпевает изменений.

- На катушку «С» попадается положительный импульс, а отрицательный поступает на «А».

- Затем вступает в работу пара «А» и «В». На них и подаются положительные отрицательные значения импульсов соответственно.

- Затем положительный импульс опять поступает на катушку «В», а отрицательный на «С».

- На последнем этапе происходит включение катушки «А», на которую поступает положительный импульс, и отрицательный идет к С.

И после этого происходит повтор всего цикла.

Преимущества использования

Изготовить своими руками бесколлекторный электродвигатель сложно, а реализовать микроконтроллерное управление практически невозможно. Поэтому лучше всего использовать готовые промышленные образцы. Но обязательно учитывайте достоинства, которые получает привод при использовании бесколлекторных электродвигателей:

- Существенно больший ресурс, нежели у коллекторных машин.

- Высокий уровень КПД.

- Мощность выше, нежели у коллекторных моторов.

- Скорость вращения набирается намного быстрее.

- Во время работы не образуются искры, поэтому их можно использовать в условиях с высокой пожарной опасностью.

- Очень простая эксплуатация привода.

- При работе не нужно использовать дополнительные компоненты для охлаждения.

Среди недостатков можно выделить очень высокую стоимость, если учитывать еще и цену контроллера. Даже кратковременно включить для проверки работоспособности такой электродвигатель не получится. Кроме того, ремонтировать такие моторы намного сложнее из-за их особенностей конструкции.