Блоки управления для бесколлекторных двигателей постоянного тока BLSD с датчиками Холла

Блоки управления бесколлекторными двигателями постоянного тока BLSD

Блоки управления бесколлекторными двигателями постоянного тока BLSD

| Напряжение, В | 24…48 |

|---|---|

Номинальный ток, А

|

|

| Собственный ток потребления, мА | 80 |

| Коммуникационный интерфейс | RS-485 |

Скачать паспорт

Скачать описание

Скачать программу

Заказать

Описание блоков управления бесколлекторным двигателем постоянного тока BLSD

Блок управления BLSD предназначен для управления трёхфазными бесколлекторными двигателями постоянного

тока с датчиками

Холла. Управление блоком может осуществляться в ручном режиме и в режиме управления по шине RS-485. Блок

позволяет

управлять скоростью, ускорением, торможением и направлением движения двигателя.

Управление блоком может осуществляться в ручном режиме и в режиме управления по шине RS-485. Блок

позволяет

управлять скоростью, ускорением, торможением и направлением движения двигателя.

Условия эксплуатации блока:

- температура окружающего воздуха – (0…+50)ºС

- атмосферное давление (650…800)мм. рт. ст.

Управление скоростью:

- аналоговый вход

- напряжение: 0 — 5В

- сопротивление: 5 кОм

- встроенным потенциометром

Управление направлением:

- Направление вращения в момент запуска зависит от положения переключателя «Reverse».

- Для управления ускорением и торможением двигателя предназначен потенциометр «ACCEL». Для резкого торможения предназначена кнопка «BRAKE».

Контроллеры серии BLSD.

Управление бесколлекторным двигателем.

Схема подключения и управляющие сигналы

Габаритные размеры контроллеров управления бесколлекторным двигателем серии BLSD

Контроллер BLSD-20Контроллер BLSD-50Подключение двигателей FL42BLS и FL57BL(S) к блоку управления BLSD‑20

Подключение двигателей FL86BLS к блоку управления BLSD‑50

Подключение двигателей IG-80WGM и IG-90WGM к блоку управления BLSD-20

Связаться с нами

Хотите узнать дополнительную информацию о продукции — задайте вопрос.

Управление бесколлекторным двигателем — схемотехника

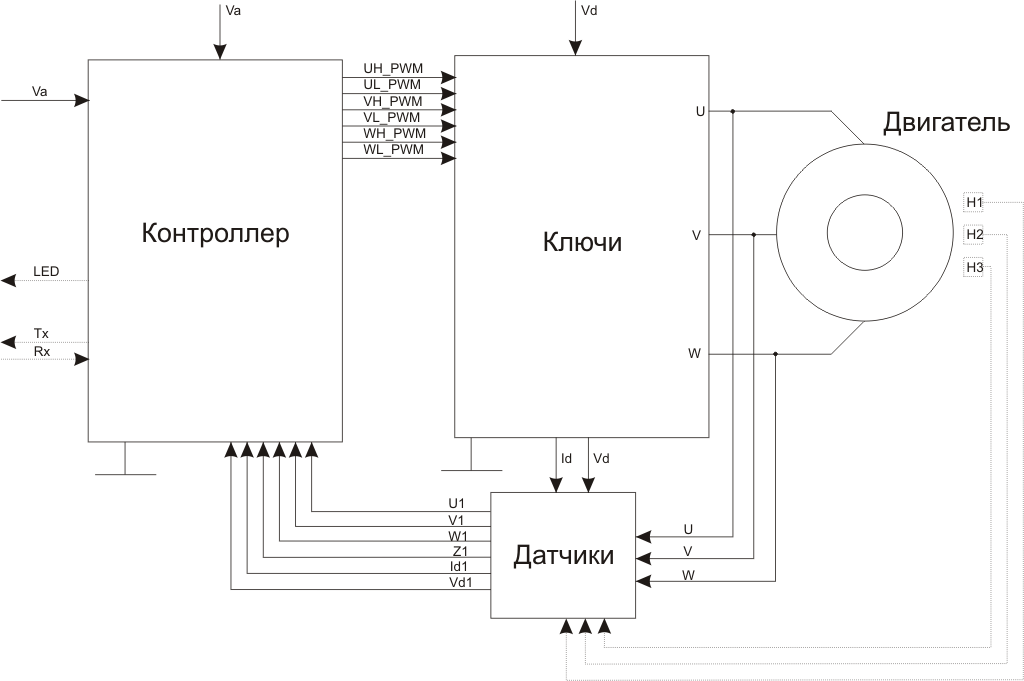

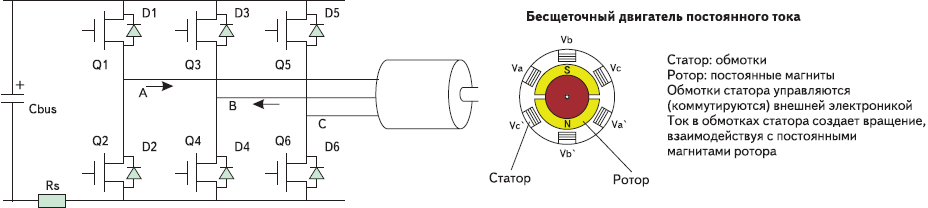

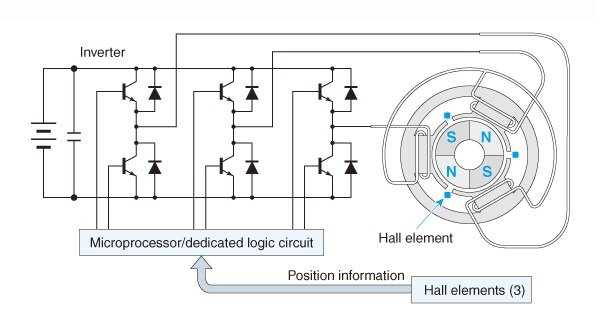

Основная задача блока управления бесколлекторным двигателем — переключать обмотки статора в зависимости от положения ротора.

В двигателе постоянного тока эту задачу выполняет коллектор — диск на роторе с контактными площадками, по которому скользят токопроводящие графитовые щетки и переключают обмотки.

В асинхронном двигателе знать положение ротора не нужно, но для регулировки скорости нужно менять частоту переключения обмоток (или работать от сети со стандартной частотой 50Гц)

Я начинал изучение схемотехники драйвера бесколлекторного двигателя по апноте Atmel «AVR492: Управление бесколлекторным электродвигателем постоянного тока с помощью AT90PWM3» Она есть на русском языке. Немного пояснений: «Для управления БКЭПТ используется силовой каскад, состоящих из 3 полумостов. Схема силового каскада показана на рисунке 4. «

«

Здесь силовой каскад — это 6 транзисторов, схематично показанных ключами CmdSW, полумост — пара транзисторов, соединенных последовательно между «+» и «-» питания, например CmdSW1, CmdSW2. A, B, C — выводы обмоток двигателя, соединение обмоток между собой как у асинхронных двигателей. Эта схема позволяет току протекать между фазами A, B, C в любом направлении. Например если замкнуть ключ CmdSW1 и CmdSW4, то ток потечет от вывода A к выводу B, а если замкнуть CmdSW3 и CmdSW2 — от вывода В к выводу A. А если замкнуть CmdSW1 и CmdSW2 — получится короткое замыкание с выгоранием транзисторов, так что управлять транзисторами нужно осторожно. Кстати для управления коллекторым двигателем с реверсом нужно 2 полумоста, без реверса — 1 транзистор.

Для регулирования силы тока в фазе используют широтно-импульсную модуляцию (ШИМ). Например часть времени открывают ключи CmdSW1, CmdSW4 и ток начинает течь от «A» к «B», затем закрывают CmdSW1 и открывают CmdSW2 и за счет индуктивности обмоток ток продолжить течь по кольцу A-B-CmdSW4-«земля»-CmdSW2. Кстати в транзисторы встроены диоды, проводящие ток в обратном направлении. Так что если во второй фазе ШИМ разомкнуть все транзисторы, то в обмотке начнет расти напряжение и через эти диоды энергия из обмоток начнет возвращаться в сеть.

Кстати в транзисторы встроены диоды, проводящие ток в обратном направлении. Так что если во второй фазе ШИМ разомкнуть все транзисторы, то в обмотке начнет расти напряжение и через эти диоды энергия из обмоток начнет возвращаться в сеть.

Эта схема из 6 транзисторов называется трехфазным инвертором и применяется для преобразования постоянного тока в трехфазный переменный для питания как бесколлекторных, так и асинхронных двигателей. Для бесколлекторных двигателей применяются низковольтные полевые транзисторы (MOSFET), для асинхронных двигателей — высоковольтные биполярные транзисторы с изолированным затвором (IGBT). С помощью этой схемы можно осуществлять и рекуперацию. Её используют все и лучше не сделать.

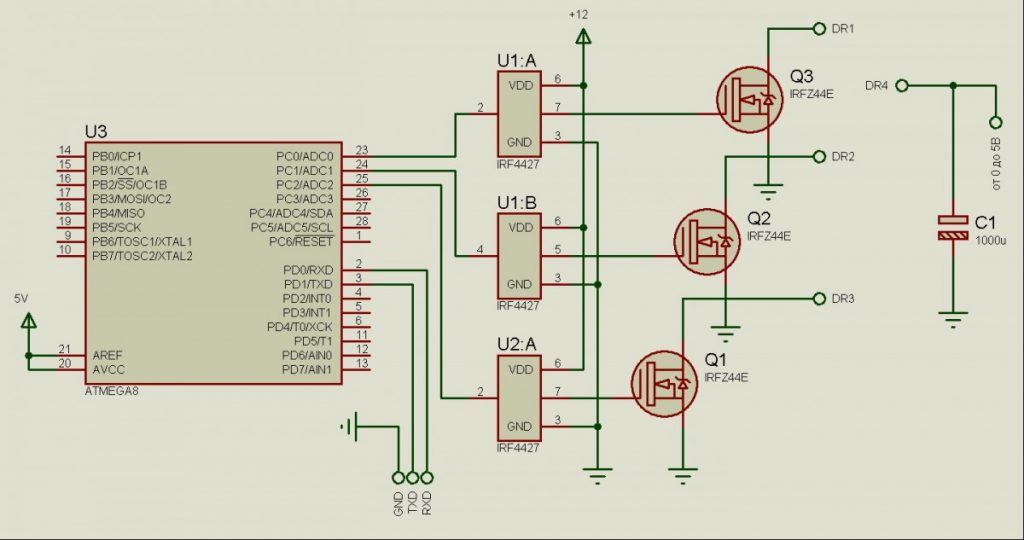

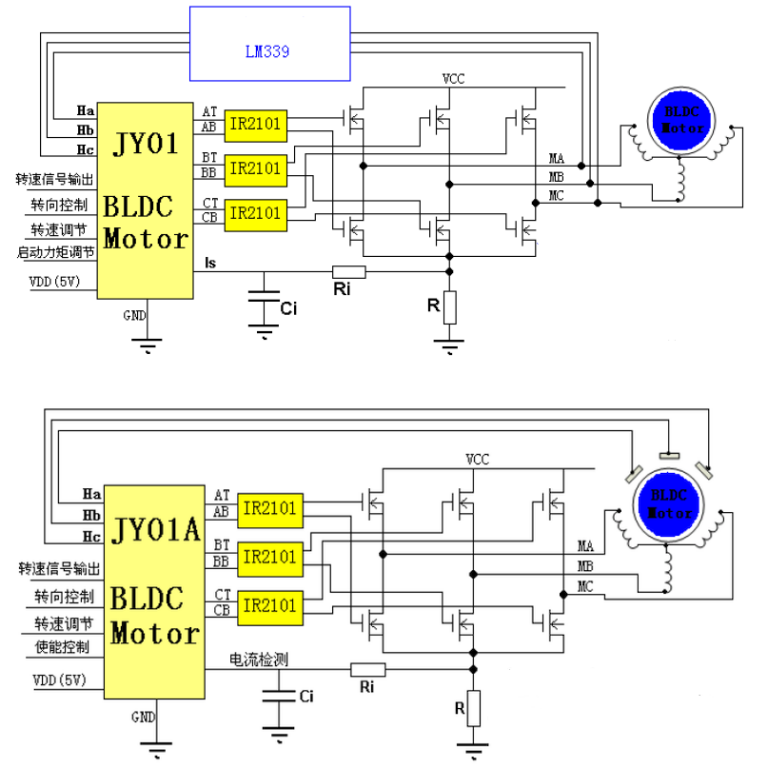

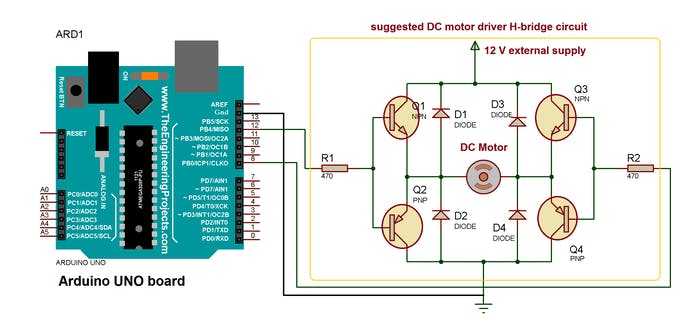

Как инвертор бывает оформлен в зависимости от мощности двигателя:

Для управления двигателями очень маленькой мощности используются специализированные микросхемы, в которой уже находятся 6 транзисторов и логика для управления ими. Это решение для двигателей дисководов и вентиляторов. Следующий шаг — микросхема, управляющая транзисторами и транзисторы отдельно. И для высоких мощностей микросхема или контроллер управляет микросхемами драйверов транзисторов, а драйвера уже управляют самими транзисторами. Зачем такие сложности? Мощные транзисторы имеют управляющий вход с большей емкостью, слабая электроника не в состоянии обеспечить токи до нескольких ампер для быстрого их открытия. А у полуоткрытого транзистора большое сопротивление, он в этот момент греется или даже сгорает 🙂 Поэтому используют микросхемы-драйверы, внутри которых кстати тоже транзисторы, только менее мощные. Получается такой каскад из транзисторов.

Следующий шаг — микросхема, управляющая транзисторами и транзисторы отдельно. И для высоких мощностей микросхема или контроллер управляет микросхемами драйверов транзисторов, а драйвера уже управляют самими транзисторами. Зачем такие сложности? Мощные транзисторы имеют управляющий вход с большей емкостью, слабая электроника не в состоянии обеспечить токи до нескольких ампер для быстрого их открытия. А у полуоткрытого транзистора большое сопротивление, он в этот момент греется или даже сгорает 🙂 Поэтому используют микросхемы-драйверы, внутри которых кстати тоже транзисторы, только менее мощные. Получается такой каскад из транзисторов.

Вот первый пример реализации инвертора — авиамодельный, самый дешевый. Фото с двух сторон.

На одной стороне видно 6 транзисторов в корпусах SOIC. (3 N-канальных, 3 P-канальных), на другой стороне микроконтроллер ATMEGA8 и линейный стабилизатор для получения 5В питания. Ещё есть электролитический конденсатор и всякая мелочь — резисторы с конденсаторами. И всё. Дешево и сердито. Цена в рознице около 1000р. Микроконтроллер напрямую управляет затворами транзисторов. Греется такой контроллер довольно сильно, но так как он устанавливается на авиамодели, то хорошо обдувается. Разумеется есть более продвинутые модели, это просто пример упрощения и миниатюризации.

И всё. Дешево и сердито. Цена в рознице около 1000р. Микроконтроллер напрямую управляет затворами транзисторов. Греется такой контроллер довольно сильно, но так как он устанавливается на авиамодели, то хорошо обдувается. Разумеется есть более продвинутые модели, это просто пример упрощения и миниатюризации.

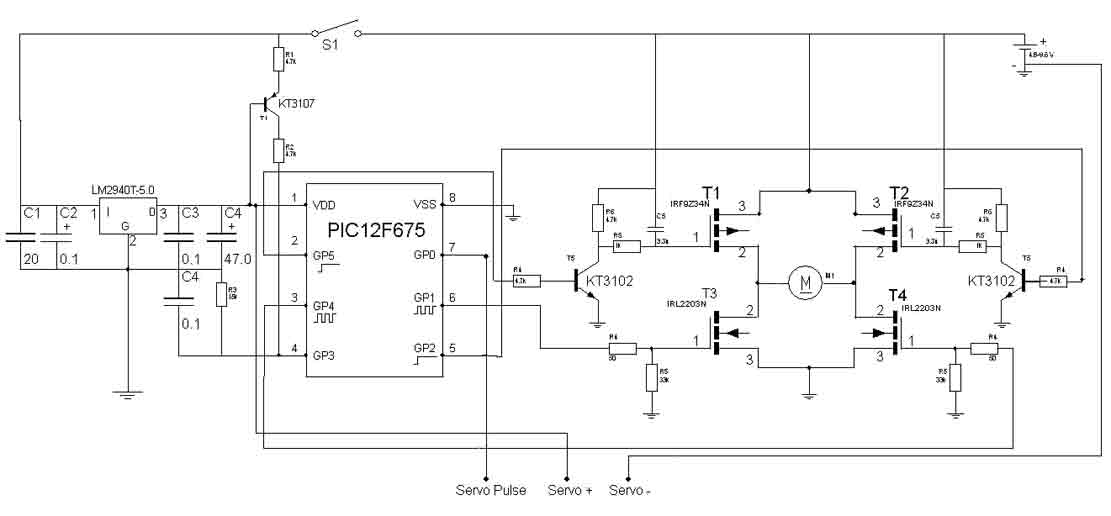

А вот фотография демо-платы от Atmel

Предполагается, что можно купить её и сразу начать программировать контроллер, пытаться крутить двигатель. Я решил не покупать, возможно зря. Во всяком случае к ней неплохо бы продавать сразу запасные транзисторы, я их сжег не один раз. И контроллер пару раз. Собственно 6 транзисторов справа, контроллер слева, драйвера транзисторов на другой стороне.

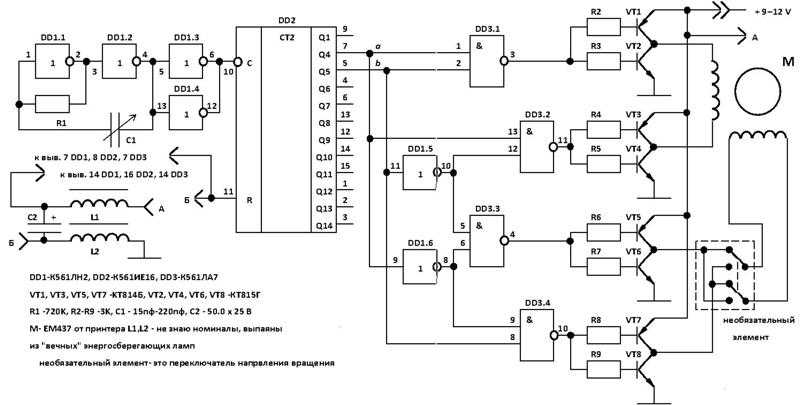

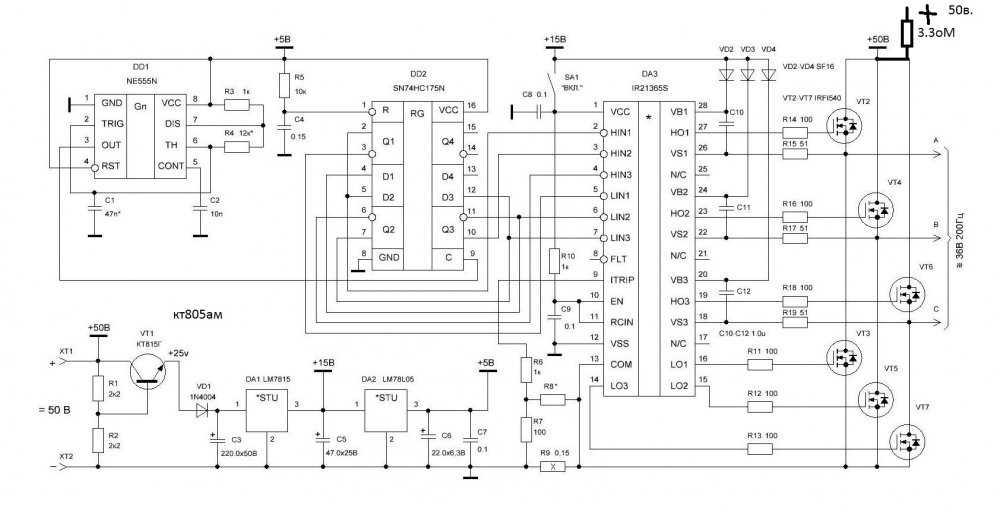

Схема моего драйвера с пояснениями

Я решил не делать простейший драйвер с тем, чтобы расширить возможности его применения, при необходимости несложно будет упростить. Схема разбита на 3 части. Она не такая наглядная, как в апноте Atmel, но постараюсь всё пояснить.

Первая часть — силовая

Силовые транзисторы VT1-VT6 управляются микросхемами-драйверами DA1-DA3. Транзисторы я выбрал IRLR3705 как одни из наиболее мощных в корпусе D-Pak на напряжение 55V с сопротивлением 8мОм. Я рассчитывал на напряжение работы 36В плюс запас. В принципе можно ставить транзисторы на радиаторы и использовать корпуса TO-220, но я решил не усложнять монтаж и паять транзисторы на плату. В таком случае для меньших мощностей можно ставить транзисторы в корпусе soic, а для больших — в D2-Pak. Драйвера взял самые мощные из полумостовых от фирмы International Rectifier — irf2186s с током управления до 4A. Получился большой запас, но самые простые драйвера ir2101 из апнота атмел (ток 130/270мА) с мощными транзисторами справлялись плохо, разница в нагреве транзисторов была ощутима. Полумостовой драйвер управляет двумя транзисторами — верхним и нижним, для управления верхним транзистором нужно высокое напряжение, которое получается по бустрепной схеме питания с помощью диода и конденсатора (например C6, DD7), эта схема наиболее проста и принцип её можно легко найти в интернете. Можно было взять одну микросхему full-brige для управления сразу шестью транзисторами, но у меня разводка с ней получалась хуже. Между затворами транзисторов и драйверами — резисторы с диодом. Они ограничивают ток затвора, причем ток зарядки почти в 2 раза больше. Тут следующая логика — чем больше ток, тем меньше греются транзисторы при переключении, но растут всплески напряжения. Поэтому номинал резисторов нужно уменьшать до какого-либо разумного предела. Причем транзистор открывается медленнее, чем закрывается, поэтому ток зарядки я сделал больше. Сигнальные выводы драйверов подтянуты к земле на всякий случай, чтоб не сработали когда нет сигналов управления. В целом здесь всё почти так же, как в апноте атмел. Датчики холла также подключил как в апноте, здесь ничего интересного. Питание, силовые Выводы транзисторов и выводы датчиков холла выведены на клеммник X1. Для защиты от короткого замыкания нужно контролировать ток. Для этого служат резисторы R19, R21 суммарным сопротивлением 0,005Ом (в апноте был резистор 0,1Ом), падение напряжение на них усиливается микросхемой LM358 и идет на компаратор и АЦП контроллера.

Можно было взять одну микросхему full-brige для управления сразу шестью транзисторами, но у меня разводка с ней получалась хуже. Между затворами транзисторов и драйверами — резисторы с диодом. Они ограничивают ток затвора, причем ток зарядки почти в 2 раза больше. Тут следующая логика — чем больше ток, тем меньше греются транзисторы при переключении, но растут всплески напряжения. Поэтому номинал резисторов нужно уменьшать до какого-либо разумного предела. Причем транзистор открывается медленнее, чем закрывается, поэтому ток зарядки я сделал больше. Сигнальные выводы драйверов подтянуты к земле на всякий случай, чтоб не сработали когда нет сигналов управления. В целом здесь всё почти так же, как в апноте атмел. Датчики холла также подключил как в апноте, здесь ничего интересного. Питание, силовые Выводы транзисторов и выводы датчиков холла выведены на клеммник X1. Для защиты от короткого замыкания нужно контролировать ток. Для этого служат резисторы R19, R21 суммарным сопротивлением 0,005Ом (в апноте был резистор 0,1Ом), падение напряжение на них усиливается микросхемой LM358 и идет на компаратор и АЦП контроллера. Реализация у меня получилась не очень удачной, но в большинстве случаев защита срабатывает. Неплохо было бы ставить переменный резистор, чтобы пользователь мог задавать порого срабатывания защиты, но это как-нибудь потом ). Также в контроллер заведен сигнал V_IN_MEAS, пропорцональный входному напряжению. Сделано это, чтобы не давать работать драйверу при входном напряжении более 36В, но защиту я пока не включил.

Реализация у меня получилась не очень удачной, но в большинстве случаев защита срабатывает. Неплохо было бы ставить переменный резистор, чтобы пользователь мог задавать порого срабатывания защиты, но это как-нибудь потом ). Также в контроллер заведен сигнал V_IN_MEAS, пропорцональный входному напряжению. Сделано это, чтобы не давать работать драйверу при входном напряжении более 36В, но защиту я пока не включил.

Следующая часть схемы — питание логических элементов.

Из входного питания 24..36В нужно получить 12В для питания драйверов транзисторов и 5В для остальной логики

Для получения 12В я использовал линейный стабилизатор MC78M12. Лишнее напряжение он просто рассеивает в виде тепла, но так как драйверы транзисторов поребляют не очень много нагрев приемлемый.

Для 5В питания линейный стабилизатор уже применить не получилось, потому что 5В ещё задумывалось использовать для питания внешнего экрана индикации и нагрев оказался слишком большим. Поэтому применил понижающий преобразователь L5973AD. Он не очень дорогой, но в отличии от ещё более дешевых вариантов имеет защиту от короткого замыкания на выходе. Внешняя обвязка для него и разводка дорожек выполнена по соответствующей апноте.

Он не очень дорогой, но в отличии от ещё более дешевых вариантов имеет защиту от короткого замыкания на выходе. Внешняя обвязка для него и разводка дорожек выполнена по соответствующей апноте.

Обе эти микросхемы имеют максимально допустимое напряжение 35В. Для гашения возможного излишнего напряжения предназначена конструкция из транзисторов VT7, VT8 и стабилитрона VD3.

Последняя часть схемы — микроконтроллер AT90PWM3B с обвязкой.

- 6 выводов PSCOUT_XX используются для управления драйверами транзисторов.

- 3 вывода HALL_X используются для отслеживания датчиков холла двигателя.

- 3 вывода задействованы на микропереключатель SA1 — он служит для переключения интерфейсов драйвера (RS485 либо переменный резистор с кнопками), выбора числа пар полюсов подключенного двигателя (2 либо 4) и для проведения калибровки двигателя (определение положения датчиков холла)

- 3 вывода задействованы для управления микросхемой-драйвером RS485

- 6 выводов задействованы под вариант традиционного управления драйвером — с кнопками и переменным резистором.

4 кнопки служат для включения/выключения (Enable), реверса(F/R), тормоза(Brake) и выбора режима поддержания скорости(Mode). Еще один вывод Speed(analog) для переменного резистора задания скорости и на последний выход Hall_out подаются импульсы при срабатывании датчиков холла. Эти выводы и выводы интерфейса RS485 выведены на клеммник X3.

4 кнопки служат для включения/выключения (Enable), реверса(F/R), тормоза(Brake) и выбора режима поддержания скорости(Mode). Еще один вывод Speed(analog) для переменного резистора задания скорости и на последний выход Hall_out подаются импульсы при срабатывании датчиков холла. Эти выводы и выводы интерфейса RS485 выведены на клеммник X3. - 2 вывода задействованы для контроля сигнала токового шунта ERROR_ADC. Один для быстрого срабатывания защиты, другой для грубой оценки потребляемого тока.

- 1 вывод для контроля входного напряжения V_IN_MEAS

- 1 вывод для светодиода VD5, полезного для индикации различных событий.

Также на схеме есть разъем программирования контроллера X2

Представленная схемотехника конечно не соответствует первоначальной идее о максимально дешевом драйвере, но относительно легко может быть упрощена. Можно убрать интерфейс RS485, поставить менее мощные транзисторы и драйверы управления ими.

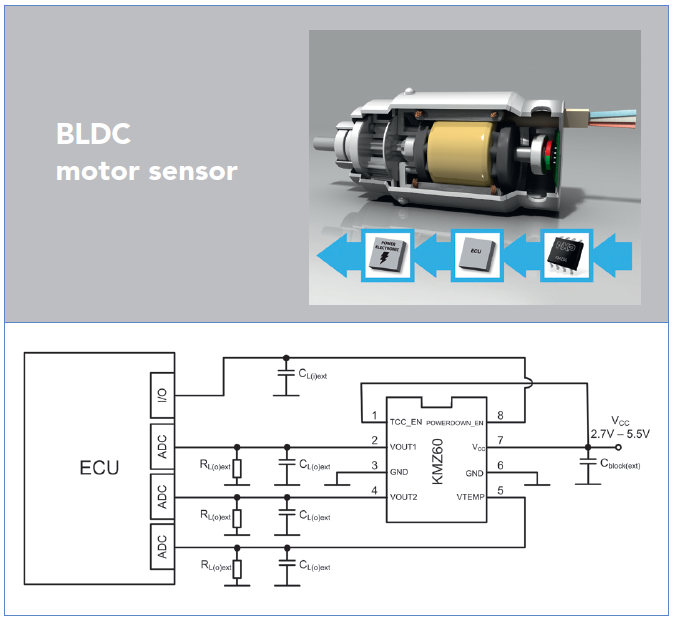

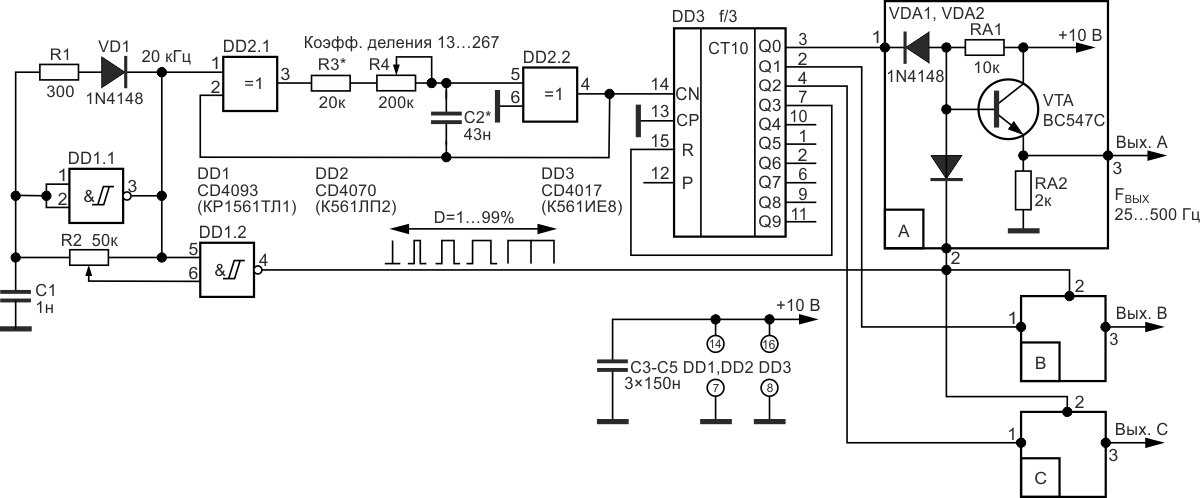

Драйвер бесщеточного двигателя постоянного тока | BLDC Motor

— Реклама —

Растет использование бесщеточных двигателей постоянного тока (BLDC). Но для их управления обычно требуется информация о положении ротора для выбора соответствующего угла коммутации. Обычно датчик Холла используется для определения положения ротора. Но в чувствительных к стоимости приложениях часто желательна схема коммутации без датчиков. Описанная здесь схема драйвера бесщеточного двигателя постоянного тока использует микросхему драйвера DRV10866 для управления небольшим вентилятором BLDC без использования каких-либо датчиков положения. Скорость вентилятора BLDC можно изменять плавно, без обычных шагов, связанных с обычным вентилятором переменного тока.

Но для их управления обычно требуется информация о положении ротора для выбора соответствующего угла коммутации. Обычно датчик Холла используется для определения положения ротора. Но в чувствительных к стоимости приложениях часто желательна схема коммутации без датчиков. Описанная здесь схема драйвера бесщеточного двигателя постоянного тока использует микросхему драйвера DRV10866 для управления небольшим вентилятором BLDC без использования каких-либо датчиков положения. Скорость вентилятора BLDC можно изменять плавно, без обычных шагов, связанных с обычным вентилятором переменного тока.

Схема драйвера бесколлекторного двигателя постоянного тока

На рис. 1 показана схема бессенсорного драйвера двигателя постоянного тока. Схема построена на NE555 (IC1), DRV10866 (IC2) и нескольких других компонентах.

Рис. 1: Схема драйвера бесколлекторного двигателя постоянного тока Драйвер DRV10866 IC от Texas Instruments используется для управления небольшим трехфазным бесщеточным двигателем постоянного тока (M1). Схема представляет собой трехфазный драйвер двигателя без датчика со встроенными силовыми полевыми МОП-транзисторами, обеспечивающими пиковый ток возбуждения до 680 мА. DRV10866 специально разработан для приводов вентиляторов с низким уровнем шума и малым количеством компонентов. Для управления трехфазным двигателем используется бессенсорная схема обратной ЭДС 150°.

Схема представляет собой трехфазный драйвер двигателя без датчика со встроенными силовыми полевыми МОП-транзисторами, обеспечивающими пиковый ток возбуждения до 680 мА. DRV10866 специально разработан для приводов вентиляторов с низким уровнем шума и малым количеством компонентов. Для управления трехфазным двигателем используется бессенсорная схема обратной ЭДС 150°.

— Реклама —

Подтягивающий резистор 100 кОм (R2) используется на выводе 1 микросхемы IC2. Контакты 2, 4, 7 и 6 IC2 подключены к общему проводу, фазе A, фазе B и фазе C двигателя BLDC соответственно. Контакт 10 IC2 подключен к контакту 7 IC1, чтобы получить сигнал с широтно-импульсной модуляцией (PWM) от IC1 для управления скоростью двигателя BLDC.

Выходной сигнал (ШИМ) поступает на контакт 7 (DIS) IC1, а не на обычный выходной контакт 3 IC. Рабочий цикл ШИМ-сигнала 25 кГц (прибл.) можно регулировать в диапазоне от 5% до 95% с помощью потенциометра VR1. Скоростью двигателя BLDC можно управлять, изменяя рабочий цикл ШИМ-сигнала. Поворот VR1 против часовой стрелки снижает рабочий цикл, что, в свою очередь, снижает скорость двигателя, и наоборот.

Поворот VR1 против часовой стрелки снижает рабочий цикл, что, в свою очередь, снижает скорость двигателя, и наоборот.

Конструкция и испытания

Односторонняя печатная плата для бесщеточного привода двигателя постоянного тока показана на рис. 2, а расположение компонентов — на рис. 3. Соберите схему на рекомендованной печатной плате, чтобы свести к минимуму ошибки сборки. IC2 должен быть установлен на стороне пайки печатной платы.

Рис. 2: Односторонняя печатная плата драйвера бесколлекторного двигателя постоянного токаРис. 3: Компоновка компонентов для печатной платы Загрузите PDF-файлы с компоновкой печатной платы и компонентов: щелкните здесь После сборки компонентов подключите источник питания 5 В постоянного тока к разъему CON1. Чтобы проверить правильность работы этой схемы драйвера бесщеточного двигателя постоянного тока, проверьте правильность питания 5 В для цепи на TP1 по отношению к TP0. Поверните VR1 по часовой стрелке или против часовой стрелки, чтобы увеличить или уменьшить скорость двигателя.

Чтобы узнать о других интересных схемах, нажмите здесь

Автор — бакалавр технических наук (электроника и связь) из GGSIPU, Нью-Дели

Эта статья была впервые опубликована 6 февраля 2017 г. и обновлена 15 декабря 2020 г.

Как работает электронный регулятор скорости для бесщеточный двигатель постоянного тока работает? И что нужно учитывать при выборе подходящего?

При управлении скоростью вращения бесщеточного двигателя постоянного тока (BLDC) существует несколько методов, которые можно применять в зависимости от решаемых задач. Проблемы управления скоростью двигателя BLDC различаются в зависимости от конкретного применения. В этой статье обсуждается, как регуляторы скорости для бесщеточных двигателей постоянного тока регулируют скорость вращения, их типичные методы, преимущества и основные области применения.

Основы управления скоростью бесщеточного двигателя постоянного тока

В бесщеточном двигателе постоянного тока соотношение между приложенным напряжением и крутящим моментом нагрузки определяет скорость вращения. Это означает, что при использовании двигателя вы можете управлять скоростью вращения двигателя, изменяя приложенное напряжение.

Это означает, что при использовании двигателя вы можете управлять скоростью вращения двигателя, изменяя приложенное напряжение.

Каждый бесщеточный двигатель постоянного тока имеет приводную цепь для вращения двигателя, а скорость бесщеточного двигателя постоянного тока изменяется путем управления приводной цепью.

Управление напряжением с обратной связью — типичный метод управления скоростью двигателей постоянного тока

Метод управления напряжением широко используется для управления скоростью двигателей постоянного тока.

Схематически управление напряжением двигателя постоянного тока состоит из схемы привода двигателя, контроллера и датчика скорости. Сигнал от датчика скорости возвращается к контроллеру для управления скоростью двигателя на уровне заданной (опорной) скорости или близкой к ней.

Принципиальная схема управления скоростью двигателя постоянного тока с помощью управления напряжением

Два типа управления напряжением привода двигателей постоянного тока

Существует несколько методов изменения напряжения привода двигателя постоянного тока — PWM и PAM.

Метод ШИМ

ШИМ означает широтно-импульсную модуляцию. Этот метод подает напряжение на двигатель постоянного тока в виде импульсов. Путем модуляции ширины импульса (величины нагрузки) изменяется напряжение (среднее напряжение), управляющее двигателем.

ШИМ реализуется с относительно простой конфигурацией схемы и обычно используется в двигателях постоянного тока.

Метод PAM

PAM расшифровывается как амплитудно-импульсная модуляция. Этот метод изменяет напряжение, подаваемое на двигатель, путем модуляции уровня напряжения импульсов.

Метод PAM имеет более сложную конфигурацию схемы, чем метод PWM. Он часто используется в двигателях постоянного тока большого размера, которые приводятся в действие высоковольтными двигателями или двигателями постоянного тока со скоростью 100 000 об/мин или выше, чтобы повысить эффективность этих двигателей.

Вопросы, о которых следует помнить при выполнении управления скоростью двигателей постоянного тока

Проблема при проектировании устройства или продукта с двигателем постоянного тока заключается в том, насколько близко вы можете достичь и поддерживать заданную скорость во время работы устройства или продукта.

Вот примеры проблем с регулированием скорости двигателей постоянного тока.

Изменения момента нагрузки

Момент нагрузки изменяется при изменении состояния нагрузки или внешних/внутренних условий (температура, влажность, старение двигателя). Эти изменения повлияют на фактическую скорость двигателя.

Остаточное отклонение

Остаточное отклонение — это разница между заданной скоростью и фактической скоростью, которая может возникнуть, даже если скорость постоянно контролируется.

Это становится проблемой, когда требуется высокая точность скорости.

Реакция (латентность)

Момент инерции двигателя вызывает разность фаз, при которой скорость вращения реагирует на крутящий момент привода с задержкой. Когда вы увеличиваете входное напряжение, чтобы получить более высокую скорость вращения, скорость изменяется с задержкой из-за этой характеристики.

Это становится проблемой, когда фактическая скорость должна быстрее достигать заданной скорости.

Высокоточные методы управления для решения проблем управления скоростью двигателей постоянного тока

Ниже приведены методы более точного контроля напряжения, их преимущества, рекомендации и области применения. Какой метод применить, зависит от проблемы, которую вы должны решить.

Аппаратное управление скоростью

Аппаратное управление скоростью двигателей постоянного тока реализовано в конфигурации схемы с использованием ИС и использует два типа обратной связи: обратную связь по скорости и обратную связь по фазе.

Обратная связь по скорости применяет сервопривод FG или дискриминатор скорости. Оба выполняют управление с обратной связью, вычисляя разницу между скоростью, измеренной датчиком, и заданной скоростью.

PLL — это типичный метод управления фазовой обратной связью. PLL расшифровывается как Phase Locked Loop. Он определяет приложенное напряжение путем оценки разности фаз между импульсным сигналом положения, обнаруженным датчиком, и импульсным сигналом целевого положения.

Причина, по которой аппаратное управление использует как обратную связь по скорости, так и обратную связь по фазе, заключается в том, что остаточное отклонение все еще слишком велико при использовании только обратной связи по скорости. Поэтому фазовая обратная связь включена для уменьшения остаточного отклонения.

Сигналы обратной связи по скорости/фазе преобразуются в аналоговое напряжение с помощью контурного фильтра, и напряжение подается на двигатель методом ШИМ или PAM. Контурный фильтр также отвечает за определение характеристик управления, а характеристики регулируются аппаратными компонентами, составляющими схему фильтра, такими как резисторы и конденсаторы. Таким образом, характеристики управления являются фиксированными и должны быть заранее правильно отрегулированы для продукта, в котором используется двигатель.

Этот метод управления можно использовать только в приложениях, где регулируемая переменная задана заранее. Поскольку этот метод можно реализовать при относительно низких затратах, он используется в большинстве продуктов на рынке, которые не регулируют регулируемую переменную индивидуально.

- Приложения

- Устройства, работающие с постоянной скоростью, такие как копировальные аппараты и т. д.

Блок-схема управления PLL с сервоприводом FG или дискриминатором скорости

Программное управление скоростью

При программном управлении скоростью контроллер, сконфигурированный с микрокомпьютером, выполняет ПИД-регулирование. ПИД — это аббревиатура от «Пропорциональный, интегральный и дифференциальный». Он возвращает три управляющих элемента — разницу между фактической скоростью и заданной скоростью, ее интеграл и дифференциал. Интеграл соответствует разности положений (разнице фаз) и играет роль в уменьшении остаточного отклонения. Дифференциал соответствует разнице ускорений и работает на улучшение реакции. Использование микрокомпьютера означает, что характеристики управления являются переменными. Поэтому вы можете настроить их на каждом отдельном устройстве, использующем двигатель.

Двигатель с этим методом стоит относительно дорого, потому что в нем используется микрокомпьютер.

4 кнопки служат для включения/выключения (Enable), реверса(F/R), тормоза(Brake) и выбора режима поддержания скорости(Mode). Еще один вывод Speed(analog) для переменного резистора задания скорости и на последний выход Hall_out подаются импульсы при срабатывании датчиков холла. Эти выводы и выводы интерфейса RS485 выведены на клеммник X3.

4 кнопки служат для включения/выключения (Enable), реверса(F/R), тормоза(Brake) и выбора режима поддержания скорости(Mode). Еще один вывод Speed(analog) для переменного резистора задания скорости и на последний выход Hall_out подаются импульсы при срабатывании датчиков холла. Эти выводы и выводы интерфейса RS485 выведены на клеммник X3.