0,020 0,025 0,030 0,032 0,35 0,040 0,045 0,05 0,06 0,063 0,071 0,08 0,09 0,10 0,112 0,12 0,125 0,130 0,140 0,150 0,160 0,170 0,180 0,190 0,200 0,210 0,224 0,226 0,25 0,265 0,280 0,300 0,310 0,315 0,330 0,335 0,350 0,355 0,380 0,400 0,410 0,425 0,440 0,450 0,470 0,475 0,490 0,500 0,510 0,530 0,560 0,600 0,630 0,670 0,690 0,710 0,750 0,770 0,80 0,830 0,850 0,900 0,930 0,950 1,0 1,08 1,12 1,18 1,25 1,32 1,4 1,45 1,5 1,56 1,6 1,7 1,8 1,9 2,0 2,12 2,24 2,36 2,44 2,50 | — — — 21,445 — 13,726 — 8,7818 6,1005 5,5331 4,3563 3,4316 2,7113 2,1962 1,7508 1,4254 1,2994 1,1205 0,9760 0,85788 0,75986 0,67783 0,60831 0,54905 0,49796 0,43772 0,39428 0,35139 0,31271 0,28013 0,24400 — 0,22132 — 0,19568 — 0,17434 0,13726 — 0,12158 — 0,10845 — 0,097329 — 0,087848 — 0,078177 0,070032 0,061000 0,055328 0,048919 0,046125 0,043566 0,039044 0,037038 0,034316 0,031877 0,027113 0,025390 0,024335 0,021962 0,019546 0,018823 0,017508 0,015773 0,014056 0,012605 0,011205 0,010445 0,0097607 0,0090230 0,0085788 0,0075994 0,0067783 0,0060837 0,0054905 0,0048865 0,0043772 0,0042999 0,003689 0,003513 | — — — — — — — — 6,760 6,100 4,749 3,704 2,901 2,334 1,848 1,604 1,476 1,362 1,170 1,016 0,8910 0,7010 0,6280 0,5659 0,5226 0,4579 0,4116 0,3659 0,3249 0,2904 0,2524 0,2392 0,2315 0,2105 0,2041 0,1867 0,1813 0,1579 0,1422 0,1373 0,1275 0,1188 0,1134 0,1038 0,09532 0,09146 0,08785 0,08122 0,07260 0,06309 0,05713 0,05042 — 0,04547 0,04065 0,03853 0,03564 0,03306 0,03150 0,02804 0,02623 0,02512 0,02287 0,02030 0,01955 0,01815 0,01632 0,01452 0,01300 0,01153 0,01074 0,010003 0,00926 0,008797 0,007781 0,006981 0,006214 0,005602 0,00498 0,004456 0,004011 0,003750 0,003571 | — — — — — — — — — — — — — — — — — — — — — — — — — — — — 0,3659 — 0,2907 — — 0,2289 — — — 0,1797 — 0,1419 — — — 0,1118 — — 0,09037 — — — 0,7215 — 0,05687 — — 0,04481 0,04022 0,03530 — 0,03131 0,02789 — 0,02506 0,02259 — — — — — — — — — — — — — — — — — — — — | 67,901 41,588 28,061 24,444 20,28 15,235 9,548 — 6,7595 6,1986 4,8924 3,7041 2,9015 2,3341 1,8485 1,6042 1,6043 1,3640 1,1701 1,0162 0,8904 0,7874 0,6280 0,5659 0,5125 0,4579 — 0,3659 0,3249 0,2904 0,2558 — 0,2392 — 0,2041 — 0,1867 0,1578 0,1422 — 0,1257 — 0,1134 — 0,1109 0,0914 — 0,0812 — 0,0726 0,0625 0,0571 0,0504 0,0475 0,0455 0,0407 0,0385 0,0356 0,0331 0,315 0,0280 0,0262 0,0251 0,0229 0,0203 0,0195 0,0182 0,0163 0,0145 0,0129 0,0115 0,0107 0,0100 0,0093 0,0088 — — — — — — — — — |

Электромагнитная катушка и ее применение — PatentDB.

ru

ruЭлектромагнитная катушка и ее применение

Иллюстрации

Показать все

Изобретение относится к области электротехники, в частности к электромагнитной катушке. Технический результат – повышение удельной мощности, снижение зависимости сопротивления электромагнитной катушки от температуры. Электромагнитная катушка (10) включает в себя по меньшей мере один каркас (11) и по меньшей мере один обмоточный провод (25; 25а), который в виде по меньшей мере одного витка охватывает каркас (11) по его окружной поверхности (16). Обмоточный провод (25; 25a) состоит из электропроводного сердечника (23) и охватывающего его по меньшей мере на отдельных участках изоляционного слоя (26). Сердечник (23) обмоточного провода состоит из алюминия (21) и находящегося в электропроводном контакте с ним графена (22). 2 н. и 12 з.п. ф-лы, 5 ил.

Реферат

Уровень техники

Настоящее изобретение относится к электромагнитной катушке согласно ограничительной части п. 1 формулы изобретения. Изобретение относится далее к применению такой предлагаемой в нем электромагнитной катушки.

1 формулы изобретения. Изобретение относится далее к применению такой предлагаемой в нем электромагнитной катушки.

Электромагнитная катушка (катушка индуктивности) указанного в ограничительной части п. 1 формулы изобретения типа уже известна по ее применению на практике в качестве компонента топливной форсунки для впрыскивания топлива в камеру сгорания в двигателе внутреннего сгорания (ДВС). Такая электромагнитная катушка предназначена прежде всего для опосредованного или непосредственного приведения в действие управляющего впрыскиванием клапанного элемента топливной форсунки, например, в виде иглы ее распылителя для открытия, соответственно закрытия выполненных в топливной форсунке распылительных отверстий.

Обычные электромагнитные катушки имеют выполненный из пластмассы каркас, на который намотано большое количество витков соответствующего обмоточного провода. Обмоточный провод обычно состоит из сердечника, образованного медной проволокой, и покрывающего его изоляционного слоя, например специального термореактивного лака (»backlack»). Хотя медь при ее применении в качестве материала сердечника обмоточного провода и обладает преимуществом, состоящим в наличии у нее сравнительно низкого удельного сопротивления, однако оно зависит от температуры, с ростом которой повышается и сопротивление медного сердечника обмоточного провода. Вследствие этого при работе, например, топливной форсунки, вставленной в головку блока цилиндров ДВС, температура топливной форсунки, а тем самым и температура электромагнитной катушки повышаются, в результате чего возрастает электрическое сопротивление обмоточного провода. Поэтому по мере возрастания температуры развиваемое электромагнитом усилие снижается, что может оказаться критичным для правильного функционирования, например, управляющего впрыскиванием клапанного элемента топливной форсунки при высоких температурах. По этой причине общепринято увеличивать плотность укладки обмоточного провода на каркасе подобных электромагнитных катушек, соответственно их удельную мощность. С этой целью, например, используют профильную (фасонную) проволоку, которая позволяет повысить плотность намотки катушечных обмоток на каркасе электромагнитной катушки, т.

Хотя медь при ее применении в качестве материала сердечника обмоточного провода и обладает преимуществом, состоящим в наличии у нее сравнительно низкого удельного сопротивления, однако оно зависит от температуры, с ростом которой повышается и сопротивление медного сердечника обмоточного провода. Вследствие этого при работе, например, топливной форсунки, вставленной в головку блока цилиндров ДВС, температура топливной форсунки, а тем самым и температура электромагнитной катушки повышаются, в результате чего возрастает электрическое сопротивление обмоточного провода. Поэтому по мере возрастания температуры развиваемое электромагнитом усилие снижается, что может оказаться критичным для правильного функционирования, например, управляющего впрыскиванием клапанного элемента топливной форсунки при высоких температурах. По этой причине общепринято увеличивать плотность укладки обмоточного провода на каркасе подобных электромагнитных катушек, соответственно их удельную мощность. С этой целью, например, используют профильную (фасонную) проволоку, которая позволяет повысить плотность намотки катушечных обмоток на каркасе электромагнитной катушки, т. е. повысить коэффициент его заполнения катушечными обмотками.

е. повысить коэффициент его заполнения катушечными обмотками.

С учетом существующей тенденции к постоянному увеличению давления в перспективных системах впрыскивания топлива, с чем связана также неизбежность повышения приводных усилий, необходимых для приведения в действие управляющего впрыскиванием клапанного элемента, без увеличения конструктивных размеров традиционных электромагнитных катушек, известных из уровня техники, становится сложнее выполнять требования, предъявляемые такими перспективными системами впрыскивания топлива.

Раскрытие изобретения

Исходя из описанного выше уровня техники в основу настоящего изобретения была положена задача усовершенствовать электромагнитную катушку указанного в ограничительной части п. 1 формулы изобретения типа в том отношении, чтобы снизить характерную для уровня техники высокую зависимость сопротивления электромагнитной катушки от температуры. Помимо этого, должна достигаться максимально возможная удельная мощность, т.е. при определенных конструктивных размерах каркаса электромагнитной катушки должно достигаться максимально возможное приводное усилие, развиваемое электромагнитом. Эта задача в отношении электромагнитной катушки указанного в ограничительной части п. 1 формулы изобретения типа решается согласно изобретению благодаря тому, что сердечник обмоточного провода выполнен из алюминия, а также из находящегося в электропроводном контакте с ним графена. Преимущество подобной смеси материалов состоит в том, что она обладает сочетанием таких свойств, как известное для алюминия сравнительно малое изменение его сопротивления в зависимости от температуры и в целом сравнительно низкое удельное сопротивление аналогично применению меди.

Эта задача в отношении электромагнитной катушки указанного в ограничительной части п. 1 формулы изобретения типа решается согласно изобретению благодаря тому, что сердечник обмоточного провода выполнен из алюминия, а также из находящегося в электропроводном контакте с ним графена. Преимущество подобной смеси материалов состоит в том, что она обладает сочетанием таких свойств, как известное для алюминия сравнительно малое изменение его сопротивления в зависимости от температуры и в целом сравнительно низкое удельное сопротивление аналогично применению меди.

Различные предпочтительные варианты выполнения предлагаемой в изобретении электромагнитной катушки представлены в зависимых пунктах формулы изобретения. В объем изобретения включены также все возможные комбинации из по меньшей мере двух его отличительных особенностей, представленных в описании, в формуле изобретения и/или на чертежах.

Для реализации вышеуказанной, предлагаемой в изобретении комбинации материалов в первом варианте осуществления изобретения графен по меньшей мере в основном гомогенно распределен в алюминии по поперечному сечению сердечника обмоточного провода и ориентирован в направлении прохождения тока. В этом отношении следует отметить, что графен обычно имеет вид пластинок, т.е. элементов с крайне тонким поперечным сечением, и поэтому важное значение имеет ориентация графена в направлении прохождения тока. При этом отдельные графеновые элементы, если смотреть в направлении прохождения тока, могут быть локально отделены друг от друга или же, что особенно предпочтительно, располагаться со взаимным перекрытием, образуя в результате сплошной электропроводный графеновый слой в направлении прохождения тока. В том случае, когда отдельные графеновые элементы отделены друг от друга в направлении прохождения электрического тока, его прохождение между графеновыми элементами происходит по находящемуся в электропроводном контакте с ними алюминию. Поэтому важное, соответственно существенное значение имеет также по меньшей мере в основном полное отсутствие всяких снижающих электропроводность помех в поперечном сечении сердечника обмоточного провода, таких, например, как воздушные включения или иные аналогичные помехи.

В этом отношении следует отметить, что графен обычно имеет вид пластинок, т.е. элементов с крайне тонким поперечным сечением, и поэтому важное значение имеет ориентация графена в направлении прохождения тока. При этом отдельные графеновые элементы, если смотреть в направлении прохождения тока, могут быть локально отделены друг от друга или же, что особенно предпочтительно, располагаться со взаимным перекрытием, образуя в результате сплошной электропроводный графеновый слой в направлении прохождения тока. В том случае, когда отдельные графеновые элементы отделены друг от друга в направлении прохождения электрического тока, его прохождение между графеновыми элементами происходит по находящемуся в электропроводном контакте с ними алюминию. Поэтому важное, соответственно существенное значение имеет также по меньшей мере в основном полное отсутствие всяких снижающих электропроводность помех в поперечном сечении сердечника обмоточного провода, таких, например, как воздушные включения или иные аналогичные помехи.

В альтернативном варианте осуществления изобретения возможно также выполнение графена в виде отдельного от алюминия и электрически соединенного с ним, предпочтительно сплошного в направлении прохождения тока слоя, предпочтительно на поверхности сердечника обмоточного провода. При подобном выполнении обмоточного провода в качестве предпочтительного рассматривается вариант, в котором оба токопроводящих компонента, т.е. алюминий и графен, можно при необходимости приготавливать отдельно друг от друга раздельными технологическими методами, соответственно на раздельных технологических стадиях с последующим их электрическим соединением между собой. Альтернативно этому можно также помещать, соответственно осаждать графен на уже готовый алюминиевый слой, соответственно алюминиевый носитель. Тем самым алюминий в данном случае служит материалом-носителем для помещения на него, соответственно для образования на нем графена.

Согласно уровню техники при использовании медных проволок в качестве сердечника обмоточных проводов обычно применяемые изоляционные слои из полимерного материала (например, из термореактивного лака) имеют толщину порядка 50 мкм. Поскольку изоляционный слой не предназначен для проведения электрического тока, с увеличением толщины изоляционного слоя уменьшается плотность упаковки, соответственно мощность электромагнитной катушки. По этой причине согласно изобретению в особенно предпочтительном варианте изоляционный слой представляет собой алюмооксидный слой толщиной от 1 до 10 мкм, предпочтительно от 2 до 5 мкм. Преимущество оксидного слоя перед применением полимера состоит прежде всего в наличии у оксидного слоя высокой теплопроводности, а тем самым и в наличии у него способности к относительно эффективному отводу тепла от обмоточного провода. Помимо этого благодаря особо малой толщине изоляционного слоя по сравнению с изоляционным слоем из полимера увеличивается коэффициент заполнения, а тем самым повышается и мощность электромагнитной катушки. Покрытие из оксида алюминия наносят, соответственно оксид алюминия образуют прежде всего путем анодного окисления (анодирования). Анодное окисление представляет собой электролитический метод, которым на поверхности образуют оксидный слой, который по сравнению с естественно образующимся (оксидным) слоем имеет примерно в сто раз большую толщину, и поэтому для обеспечения достаточной электрической прочности изоляционного слоя на практике вполне достаточно его толщины в 4 мкм.

Поскольку изоляционный слой не предназначен для проведения электрического тока, с увеличением толщины изоляционного слоя уменьшается плотность упаковки, соответственно мощность электромагнитной катушки. По этой причине согласно изобретению в особенно предпочтительном варианте изоляционный слой представляет собой алюмооксидный слой толщиной от 1 до 10 мкм, предпочтительно от 2 до 5 мкм. Преимущество оксидного слоя перед применением полимера состоит прежде всего в наличии у оксидного слоя высокой теплопроводности, а тем самым и в наличии у него способности к относительно эффективному отводу тепла от обмоточного провода. Помимо этого благодаря особо малой толщине изоляционного слоя по сравнению с изоляционным слоем из полимера увеличивается коэффициент заполнения, а тем самым повышается и мощность электромагнитной катушки. Покрытие из оксида алюминия наносят, соответственно оксид алюминия образуют прежде всего путем анодного окисления (анодирования). Анодное окисление представляет собой электролитический метод, которым на поверхности образуют оксидный слой, который по сравнению с естественно образующимся (оксидным) слоем имеет примерно в сто раз большую толщину, и поэтому для обеспечения достаточной электрической прочности изоляционного слоя на практике вполне достаточно его толщины в 4 мкм.

В одном из особых вариантов выполнения изоляционного слоя он лишь частично покрывает графен. Данный вариант используется прежде всего при применении алюминиевых лент, у которых графен в виде покрытия нанесен на одну их сторону. Поскольку графен предназначен для проведения электрического тока и обладает крайне низким электрическим сопротивлением, в данном случае важное значение имеет обязательное соблюдение условия, согласно которому при намотке витков обмоточного провода один поверх другого изоляционный слой каждого витка должен покрывать, соответственно перекрывать расположенный под ним частично открытый или обнаженный графеновый слой.

Помимо этого, особенно предпочтительным является выполнение обмоточного провода с такой геометрической формой, при которой он имеет по меньшей мере в основном прямоугольное поперечное сечение. Подобное выполнение обмоточного провода в особо высокой степени повышает коэффициент заполнения, а тем самым и удельную мощность электромагнитной катушки и поэтому позволяет получить при определенной мощности электромагнитные катушки особо малых размеров, соответственно особо компактные электромагнитные катушки.

Для возможности намотки обмоточного провода с подобным прямоугольным поперечным сечением на каркас электромагнитной катушки по всей его осевой длине с целью обеспечить максимально возможную удельную мощность, соответственно максимально возможный коэффициент заполнения в предпочтительном варианте предусмотрено, кроме того, выполнять обмоточный провод с шириной, которая соответствует ширине каркаса в его продольном направлении.

Однако альтернативно этому аналогичного эффекта можно также добиться, выполнив обмоточной провод с шириной, которая составляет 1/n от ширины каркаса в его продольном направлении и электрически соединив между собой два обмоточных провода, примыкающих друг к другу в продольном направлении каркаса.

Указанные преимущества предлагаемой в изобретении электромагнитной катушки особенно ярко проявляются всегда в тех случаях, когда она по меньшей мере периодически подвергается воздействию разных температур, при этом при температурах свыше 150°С, прежде всего свыше 200°С, такие преимущества перед традиционными электромагнитными катушками наиболее выражены.

Поэтому подобная предлагаемая в изобретении электромагнитная катушка находит применение прежде всего в качестве компонента автомобильного устройства впрыскивания топлива, в первую очередь компонента топливной форсунки, когда, с одной стороны, такая топливная форсунка, соответственно ее электромагнитная катушка подвергается воздействию сравнительно низких температур, например, при пуске холодного двигателя, а с другой стороны, при работе подвергается воздействию указанных высоких температур, которые могут достигать значений свыше 200°С. В принципе предлагаемая в изобретении электромагнитная катушка может использоваться во всех тех областях, где желательно наличие у электромагнитной катушки особо высокой удельной мощности и/или малых размеров для возможности ее размещения в малом монтажном пространстве.

Другие преимущества изобретения, его отличительные особенности и его частные аспекты вытекают из последующего описания предпочтительных вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

на фиг. 1 — вид в продольном разрезе электромагнитной катушки с двумя секциями обмотки из обмоточного провода, которые расположены, если смотреть в продольном направлении, рядом друг с другом,

1 — вид в продольном разрезе электромагнитной катушки с двумя секциями обмотки из обмоточного провода, которые расположены, если смотреть в продольном направлении, рядом друг с другом,

на фиг. 2 — вид в аксонометрии обмоточного провода, смотанного в виде рулона,

на фиг. 3 — вид в поперечном разрезе предлагаемого в изобретении обмоточного провода, выполненного по первому варианту,

на фиг. 4 — вид в поперечном разрезе обмоточного провода, модифицированного по сравнению с показанным на фиг. 3 вариантом,

на фиг. 5 — графики изменения сопротивления различных материалов в зависимости от температуры.

В последующем описании и на чертежах одинаковые элементы, соответственно выполняющие одинаковую функцию элементы обозначены одними и теми же позициями.

На фиг. 1 показана предлагаемая в изобретении электромагнитная катушка 10, которая используется, например, в качестве компонента автомобильного устройства впрыскивания топлива в виде топливной форсунки. Такая электромагнитная катушка 10 служит при этом для по меньшей мере опосредованного приведения в действие управляющего впрыскиванием клапанного элемента (иглы распылителя) в топливной форсунке.

Электромагнитная катушка 10 имеет выполненный из пластмассы, изготовленный литьем под давлением каркас 11 в виде шпули с двумя расположенными с боков и ограничивающими каркас 11 в продольном направлении радиально круговыми фланцами 12, 13 и с расположенным концентрично продольной оси 14 каркаса 11 отверстием 15 в нем. Между обоими фланцами 12, 13 каркас 11 катушки образует прежде всего кольцеобразную окружную поверхность 16 для размещения на ней по меньшей мере одной секции 20 обмотки из обмоточного провода. В показанном на чертеже варианте на каркасе 11 предусмотрено две секции 20 обмотки, которые расположены последовательно в направлении продольной оси 14 и которые электрически соединены между собой (не показано), для чего один конец обмоточного провода одной секции 20 обмотки соединен с одним концом обмоточного провода другой секции 20 обмотки. У обеих идентично выполненных секций 20 обмотки ширина b каждой из них прежде всего составляет примерно половину ширины В каркаса 11 между обоими его фланцами 12, 13, и поэтому монтажное пространство между обоими фланцами 12, 13 по меньшей мере практически полностью заполнено обмоточным проводом.

Из совместного рассмотрения изображений, приведенных на фиг. 2-4, следует, что обмоточный провод 25, 25а секции 20 обмотки, который намотан в виде множества витков на каркас 11 электромагнитной катушки, состоит из двух разных материалов, а именно из алюминия 21 и графена 22. В показанном на фиг. 3 варианте обмоточный провод 25 имеет сердечник 23 из алюминия 21. В направлении прохождения тока, т.е. перпендикулярно плоскости чертежа по фиг. 3, в алюминии 21 расположены пластинки из графена 22, которые перпендикулярно плоскости чертежа по фиг. 3 либо непосредственно электрически соединены между собой в виде ленты, либо расположены с интервалами друг от друга. Графен 22 прежде всего по меньшей мере в основном гомогенно распределен в сердечнике 23 обмоточного провода, соответственно в алюминии 21.

Обмоточный провод 25 прямоугольного сечения шириной b снабжен охватывающим его по всему его поперечному сечению изоляционным слоем 26 прежде всего равномерной толщины а. Такой изоляционный слой 26 представляет собой алюмооксидный слой 27 и образован, например, путем анодирования. Толщина а изоляционного слоя 26 прежде всего составляет от 1 до 10 мкм, предпочтительно от 2 до 5 мкм, особенно предпочтительно 4 мкм. Изготовленный подобным образом обмоточный провод 25 можно в соответствии с изображением на фиг. 2 хранить, соответственно перерабатывать механизированным способом в виде смотанной в рулон ленты 28.

Толщина а изоляционного слоя 26 прежде всего составляет от 1 до 10 мкм, предпочтительно от 2 до 5 мкм, особенно предпочтительно 4 мкм. Изготовленный подобным образом обмоточный провод 25 можно в соответствии с изображением на фиг. 2 хранить, соответственно перерабатывать механизированным способом в виде смотанной в рулон ленты 28.

На фиг. 4 показан обмоточный провод 25а, модифицированный по сравнению с изображенным на фиг. 3 вариантом. Сердечник 23 такого обмоточного провода 25а выполнен из алюминия 21 без графена 22. Графен 22 нанесен в виде полосовидного слоя на поверхность, соответственно на верхнюю сторону 29 сердечника 23 и электрически соединен с ним. Изоляционный слой 26 также представляет собой алюмооксидный слой 27, который полностью охватывает сердечник 23 обмоточного провода в зоне вне графена 22. В зоне, где расположен графен 22, изоляционный слой 26 с боков вплотную примыкает к нему, однако сам графен 22 со своей обращенной от сердечника 23 обмоточного провода верхней стороны не окружен, соответственно не покрыт изоляционным слоем 26.

При намотке обмоточного провода 25а на каркас 11 электромагнитной катушки важное значение имеет расположение, соответственно наматывание нескольких слоев обмоточного провода 25а один поверх другого таким образом, чтобы на графен 22 радиально нижнего слоя каждый раз наматывался изоляционный слой 26 следующего вышерасположенного витка.

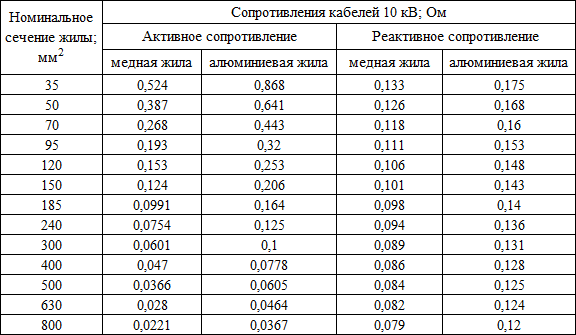

На фиг. 5 показаны графики зависимости удельного сопротивления RS (ось Y) различных материалов от температуры Т (ось X). Позицией 31 обозначен график изменения удельного сопротивления RS алюминия, а позицией 32 обозначен график изменения удельного сопротивления RS меди. Позицией 33 обозначен график изменения удельного сопротивления RS предлагаемой в изобретении комбинации материалов из алюминия 21 и графена 22. Из приведенных на чертеже графиков следует, что подобная комбинация материалов обладает удельным сопротивлением RS, которое при повышении температуры остается практически постоянным, соответственно лишь незначительно возрастает и которое по своему абсолютному значению имеет тот же порядок величин, что и удельное сопротивление меди, которое она имеет при сравнительно низких температурах.

Предлагаемую в изобретении электромагнитную катушку 10 можно видоизменять, соответственно модифицировать самыми разнообразными способами, не выходя при этом за объем изобретения. Так, например, обмоточный провод 25, 25а вместо его выполнения с сечением в основном прямоугольной формы можно также выполнять с сечением квадратной формы или же при расположении графена 22 в объеме алюминия 21 — с сечением круглой формы. Необходимо также еще раз отметить, что область применения изобретения не должна рассматриваться как ограниченная исключительно теми электромагнитными катушками 10, которые являются компонентом автомобильного устройства впрыскивания топлива.

1. Электромагнитная катушка (10), имеющая по меньшей мере один каркас (11) и по меньшей мере один обмоточный провод (25; 25а), который в виде по меньшей мере одного витка охватывает каркас (11) по его окружной поверхности (16) и который состоит из электропроводного сердечника (23) и охватывающего его по меньшей мере на отдельных участках изоляционного слоя (26), отличающаяся тем, что сердечник (23) обмоточного провода состоит из алюминия (21) и находящегося в электропроводном контакте с ним графена (22).

2. Электромагнитная катушка по п. 1, отличающаяся тем, что графен (22) по меньшей мере в основном гомогенно распределен в алюминии (21) по поперечному сечению сердечника (23) обмоточного провода и ориентирован в направлении прохождения тока.

3. Электромагнитная катушка по п. 1, отличающаяся тем, что графен (22) выполнен в виде отдельного от алюминия (21) и электрически соединенного с ним, предпочтительно сплошного в направлении прохождения тока слоя, предпочтительно на верхней стороне (29) сердечника (23) обмоточного провода.

4. Электромагнитная катушка по одному из пп. 1-3, отличающаяся тем, что изоляционный слой (26) представляет собой алюмооксидный слой (27) толщиной (а) от 1 до 10 мкм, предпочтительно от 2 до 5 мкм.

5. Электромагнитная катушка по п. 3, отличающаяся тем, что изоляционный слой (26) лишь частично покрывает графен (22).

6. Электромагнитная катушка по п. 4, отличающаяся тем, что изоляционный слой (26) лишь частично покрывает графен (22).

7. Электромагнитная катушка по одному из пп. 1-3, 5, 6, отличающаяся тем, что обмоточный провод (25; 25а) имеет по меньшей мере в основном прямоугольное поперечное сечение.

Электромагнитная катушка по одному из пп. 1-3, 5, 6, отличающаяся тем, что обмоточный провод (25; 25а) имеет по меньшей мере в основном прямоугольное поперечное сечение.

8. Электромагнитная катушка по п. 4, отличающаяся тем, что обмоточный провод (25; 25а) имеет по меньшей мере в основном прямоугольное поперечное сечение.

9. Электромагнитная катушка по п. 7, отличающаяся тем, что обмоточный провод (25; 25а) имеет ширину (b), которая по меньшей мере в основном соответствует осевой ширине (В) каркаса (11) в его продольном направлении.

10. Электромагнитная катушка по п. 8, отличающаяся тем, что обмоточный провод (25; 25а) имеет ширину (b), которая по меньшей мере в основном соответствует осевой ширине (В) каркаса (11) в его продольном направлении.

11. Электромагнитная катушка по п. 7, отличающаяся тем, что обмоточный провод (25; 25а) имеет ширину (b), которая по меньшей мере в основном составляет 1/n от ширины (В) каркаса (11) в его продольном направлении, а два обмоточных провода (25; 25а), примыкающих друг к другу в продольном направлении каркаса (11), электрически соединены между собой.

12. Электромагнитная катушка по п. 8, отличающаяся тем, что обмоточный провод (25; 25а) имеет ширину (b), которая по меньшей мере в основном составляет 1/n от ширины (В) каркаса (11) в его продольном направлении, а два обмоточных провода (25; 25а), примыкающих друг к другу в продольном направлении каркаса (11), электрически соединены между собой.

13. Применение электромагнитной катушки (10) по одному из пп. 1-12, при котором она подвержена воздействию температуры свыше 150°С, прежде всего свыше 200°С.

14. Применение по п. 13, при котором электромагнитная катушка (10) используется в качестве компонента автомобильного устройства впрыскивания топлива, прежде всего компонента топливной форсунки.

Удельное сопротивление— пытаюсь сделать электромагнит. Я купил моток эмалированной медной проволоки на Ebay. Как определить его сопротивление?

спросил

Изменено 5 лет, 6 месяцев назад

Просмотрено 1к раз

\$\начало группы\$

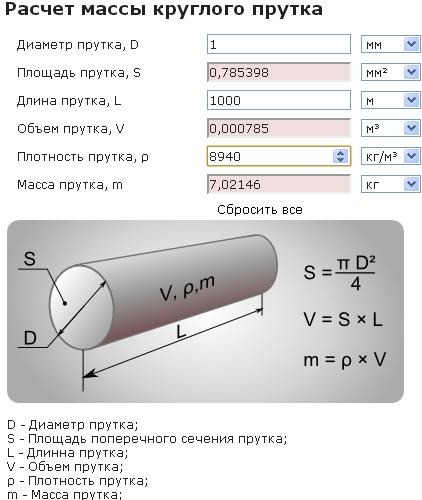

Я даже не знал, что для определения сопротивления катушки нужен рейтинг AWG. Но это может показаться наивным, могу я использовать формулу физики: $$R=\rho\frac{L}{A}$$.

Но это может показаться наивным, могу я использовать формулу физики: $$R=\rho\frac{L}{A}$$.

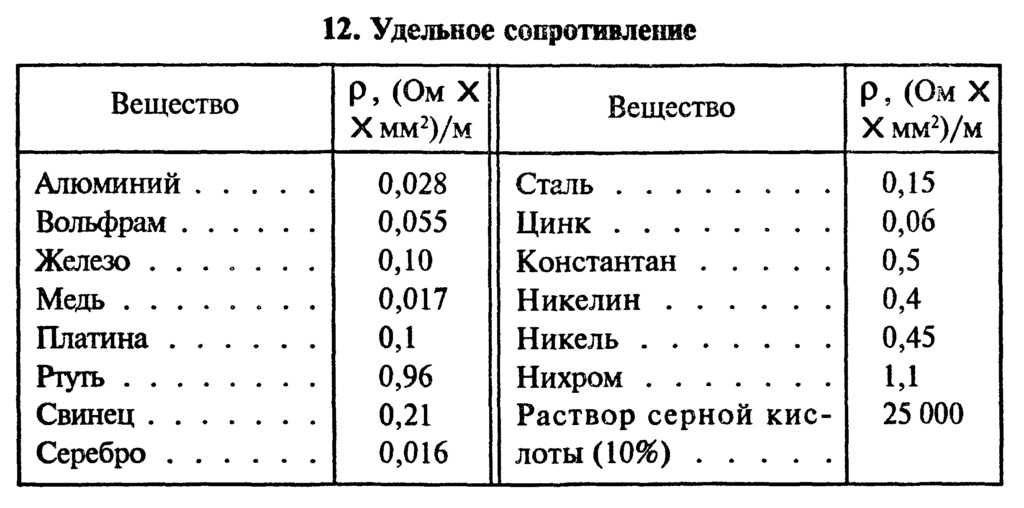

\$\rho\$ — это удельное сопротивление меди, которое я вычислил как \$0,000 000 017 Вт·м\$. Я знаю, что длина \$L\$ равна 100 м. И диаметр \$.5mm\$. Итак, я знаю площадь поперечного сечения \$A\$.

Теперь мой вопрос: насколько точен результат?

Вот сайт, на котором я купил катушку: http://www.ebay.com/itm/142313954017

- сопротивление

- удельное сопротивление

\$\конечная группа\$

13

\$\начало группы\$

И диаметр .5мм

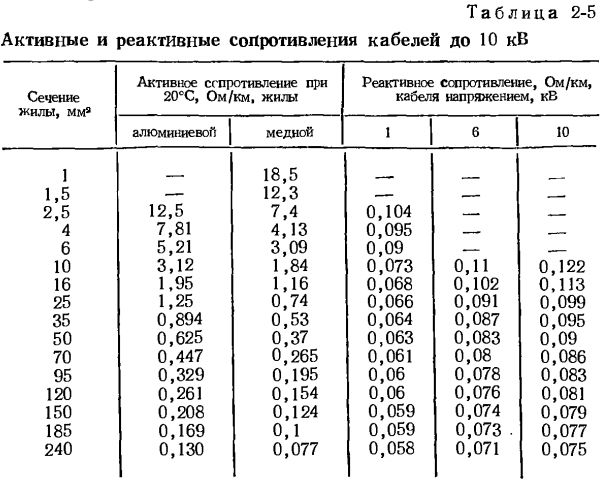

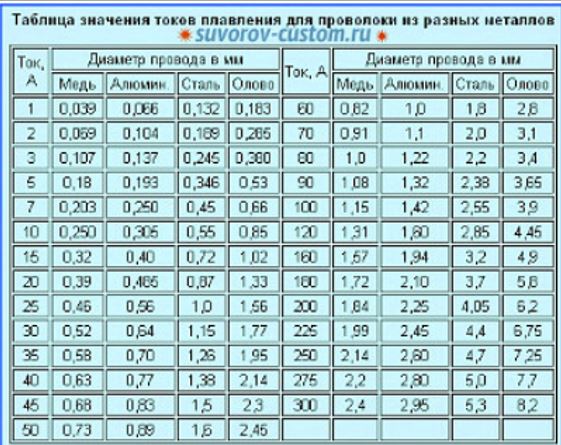

Я бы поискал в гугле и нашел такую таблицу: —

Ваш диаметр 0,5 мм находится где-то между 24 и 25 AWG, и это означает, что длина 100 метров будет иметь около 9 Ом.

Теперь мой вопрос: насколько точен результат?

Зависит от температуры: чем горячее, тем выше сопротивление. При 20 °C медь имеет удельное сопротивление 1,68E-8 Ом-метров, поэтому, используя вашу формулу, я получаю, что провод диаметром 0,5 мм и длиной 100 метров составляет 8,57 Ом.

При 20 °C медь имеет удельное сопротивление 1,68E-8 Ом-метров, поэтому, используя вашу формулу, я получаю, что провод диаметром 0,5 мм и длиной 100 метров составляет 8,57 Ом.

Но это также зависит от примесей в меди: —

Только кривая «чистая медь» согласуется с приведенными выше расчетами, потому что в ней нет примесей. Я не говорю, что ваш поставщик добавил никель в сплав, но если вы в конечном итоге получите омметр и измерите его, это может быть объяснением.

Изображение выше взято отсюда.

\$\конечная группа\$

3

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

IEC 60851-5 Обмоточные провода. Методы испытаний электрических свойств

Основные выводы- Обмоточные провода — это провода, используемые для создания катушек в электронных компонентах, которые генерируют магнитное поле компонента.

- Хотя обмоточные провода используются для применения, отличного от стандартного провода планера, их методы оценки имеют высокую степень сходства.

- Серия стандартов IEC60851 охватывает испытания специально для обмоточных проводов; IEC60851-5 определяет электрические испытания.

В связи с тем, что электрическая силовая установка становится общепризнанной жизнеспособной технологией для аэрокосмической отрасли, важно понимать технологии, поддерживающие эти новые устройства. Хотя электрическая силовая установка не является чем-то новым, ее успешное применение в аэрокосмической отрасли требует, чтобы тяжелые уроки, извлеченные из правильной установки, обслуживания и проектирования аэрокосмических систем, не были забыты.

Одним из важнейших компонентов практически любого электродвигателя являются обмотки двигателя. То, как они спроектированы, испытаны и проверены, важно для следующего поколения электрических двигателей.

Что такое обмоточные провода?

Обмоточные провода или магнитные провода — это провода, используемые для создания катушек в электронных компонентах (трансформаторах, реле и т. д.), которые генерируют магнитное поле компонента. Эти провода в основном состоят из медного или алюминиевого проводника с очень тонким слоем изоляции. Слой изоляции настолько тонкий, насколько это возможно, чтобы сохранить маленькое поперечное сечение провода, что позволяет сжать максимальное количество обмоток в двигателе. В то время как большинство электрических проводов имеют цилиндрическую форму, обмоточные провода часто имеют прямоугольный профиль поперечного сечения; это позволяет получить максимальное поперечное сечение при намотке, тем самым снижая потенциальные потери.

Пример медной обмоточной проволоки; обратите внимание, что очень тонкий слой изоляции прозрачен.

IEC 60851-5

Из-за больших различий в применении и конструкции требуется другой набор требований к обмоточному проводу, а не тот, который применяется к электрическим проводам общего назначения для систем интеграции электрических проводов (EWIS). Серия стандартов IEC60851 охватывает испытания специально для обмоточных проводов.

В этой статье обсуждается стандарт IEC60851-5, раздел, посвященный электрическим испытаниям, и, где это применимо, эти методы сравниваются с аналогичными методами, указанными в AS4373, широко используемом стандарте испытаний для проводов общего назначения в аэрокосмических приложениях.

Пройденные тесты

Электрическое сопротивление

Как следует из названия, испытание на электрическое сопротивление представляет собой простое измерение сопротивления постоянному току на отрезке провода длиной 1 м при комнатной температуре (20 o C). Тест, как описано в IEC 60851, не определяет точный метод измерения, но требует, чтобы используемый метод был точным в пределах 0,5%.

Сравнительным испытанием по AS4373 является метод 403, сопротивление проводника, в котором образцы испытывают с помощью моста Кельвина или Уитстона с точностью до 0,2%. Можно сделать вывод, что этот метод также может быть применен к обмоточному проводу, поскольку конкретная процедура не указана в МЭК 60851-5, а предел точности находится в пределах того, что определен для обмоточного провода.

Напряжение пробоя

В документе IEC 60851-5 рассматриваются несколько различных методов/конфигураций для проводов разных размеров и конструкции, но все испытания проводятся по одному и тому же общему принципу.

- Образец помещают в контакт с проводящим металлическим электродом или закручивают вокруг себя так, что два независимых отрезка одной и той же проволоки действуют как испытательные электроды

- Между образцом и электродом подается напряжение, увеличивающееся с заданной скоростью.

- Подключенная цепь обнаружения отслеживает ток утечки свыше 5 мА.

- Напряжение, измеренное в момент обнаружения тока утечки, записывается как напряжение пробоя диэлектрика.

Для каждой тестовой конфигурации испытывают пять образцов и записывают одно измерение для каждого образца.

Это испытание имеет сходство с испытанием на влажную диэлектрическую проницаемость AS4373; в обоих испытаниях применяется напряжение между проволочным проводником и электродом, чтобы определить способность изоляции выдерживать такое приложение напряжения. Основные различия между методами испытаний заключаются во вторичном электроде и величине приложения напряжения. Вторичные электроды, используемые для испытания обмоточной проволоки, различаются, но всегда являются металлическими, тогда как второй электрод в испытании на влажную диэлектрическую проницаемость представляет собой ванну с соленой водой.

Подача напряжения при испытании обмоточных проводов медленно увеличивается до тех пор, пока не будет обнаружен отказ, а подача напряжения при испытании влажного диэлектрика медленно увеличивается до заданного значения.

Непрерывность изоляции

Стандарт IEC 60851-5 определяет непрерывность изоляции как «количество повреждений на длину провода, обнаруженных с помощью электрической испытательной цепи». Метод испытания, указанный в стандарте, аналогичен методу 505 AS4373, искровому испытанию, используемому для типичного провода EWIS.

Для обмоточных проводов номинальным диаметром до 0,05 мм испытуемый образец помещают между двумя войлочными прокладками, пропитанными раствором электролита. Образец медленно протягивается через две прокладки, в то время как схема обнаружения отслеживает дефекты — участки образца, где измеренное сопротивление ниже заданного значения. Каждый случай неисправности подсчитывается, и сообщается о количестве неисправностей, обнаруженных на отрезке провода длиной 30 м.

Обмоточные провода диаметром более 0,05 мм испытываются аналогичным образом, но приспособление состоит либо из графитовой щетки, либо из желобчатого электрода, а не из двух войлочных прокладок.

Метод AS4373 функционально очень похож на метод IEC 60851-5. Одно из основных отличий заключается в приспособлении для испытаний; метод AS4373 в основном использует ванну с металлическими токопроводящими шариками в качестве внешнего электрода. В методе AS4373 также используется переменное напряжение, тогда как в IEC 60851-5 для тестирования используется постоянное напряжение.

Коэффициент диэлектрических потерь

Коэффициент диэлектрических потерь — это мера неэффективности материала как изолятора. Эта характеристика измеряется на определенной частоте материала. Низкий коэффициент рассеяния материала указывает на то, что он является более эффективным изолятором, тогда как высокий коэффициент рассеяния указывает на менее эффективный изолятор.

Для измерения коэффициента рассеяния изоляции провод помещается в испытательное приспособление таким образом, чтобы изоляция находилась в контакте с внешним проводящим материалом. В этой конфигурации внутренний проводник и внешний проводящий материал действуют как пластины конденсатора.

Это испытание можно проводить либо в ванне с металлическим электродом, либо с использованием токопроводящего подвесного электрода. Коэффициент рассеяния считывается непосредственно с измерителя импеданса.

Хотя AS4373 не включает измерение коэффициента рассеяния, стандарт ASTM D150. «Характеристики потерь переменного тока и диэлектрическая проницаемость (диэлектрическая постоянная) твердой электрической изоляции» требует измерения коэффициента рассеяния как части оценки электрической изоляции. Здесь коэффициент рассеяния является одним из многих свойств, измеряемых в отношении эффективности изоляции.

Отверстие под штифт

Проверка отверстия под штифт представляет собой визуальный осмотр после определенной последовательности кондиционирования. Образцы подвергают кратковременной выдержке в печи, воздействию водного раствора NaCl и приложению напряжения в течение одной минуты (параметры для каждого из них определяются составом и размером тестируемой проволоки). Во время подачи напряжения поддерживается предел короткого замыкания 500 мА, чтобы избежать чрезмерного нагрева. После полного кондиционирования образец визуально осматривают на наличие любых точечных отверстий, которые могли образоваться, и регистрируют наблюдаемое количество.

Во время подачи напряжения поддерживается предел короткого замыкания 500 мА, чтобы избежать чрезмерного нагрева. После полного кондиционирования образец визуально осматривают на наличие любых точечных отверстий, которые могли образоваться, и регистрируют наблюдаемое количество.

Цель испытания точечным отверстием — оценить влияние раствора NaCl на изоляцию провода. Это сопоставимо с испытанием AS4373 на устойчивость к мокрому диэлектрическому напряжению, в ходе которого образцы погружаются в раствор соленой воды и оцениваются на наличие дефектов изоляции. Провода в тесте AS4373 вымачиваются в растворе соленой воды в течение 4 часов, после чего между проводником провода и водяной баней подается напряжение. Цепь контролируется на наличие тока утечки через изоляцию.

Хотя оба теста оценивают провод на наличие дефектов изоляции при воздействии соленой воды, метод AS4373 является более тщательным, поскольку ток утечки может возникнуть из-за слишком малых дефектов изоляции, чтобы их можно было увидеть невооруженным глазом.