Изготовление печатных плат ЛУТ’ом от А до Я / Хабр

Доброго времени суток! Среди моих знакомых бытует мнение, что самостоятельно изготавливать печатные платы (ПП) бесполезно. Учитывая, что современные компоненты далеко ушли от DIP корпусов, то кустарно травить платы под них даже и не стоит пытаться. Тем не менее необходимость в быстрой оценке того или иного компонента всегда есть, и ждать несколько суток заказанной платы времени нет. И это учитывая, что заказ за «несколько суток» дорог, для одноразовой задачи.В данной статье я хочу изложить порядок действий, которые позволят быстро изготавливать ПП под компоненты в корпусах подобных TQFP-100, то есть с ногами 0,2мм и таким же зазором, и при этом сводить брак к минимуму.

Конечно это способ изготовления плат только для прототипов, но он снижает риски ошибиться при создании конечного устройства.

В сети много статей и роликов с подобными советами, но как правило там не охвачены все нюансы тех или иных действий. Здесь же хочу показать весь процесс, который в домашних условиях позволит за час-полтора изготовить приемлемый экземпляр ПП.

Под катом подробности и трафик.

Минимальный набор материалов:

- Правильная бумага (ниже остановлюсь на понятии «правильная»)

- Персульфат аммония

- Ёмкость для травления

- Шкурка «нулевка»

- Кисточка (натуральная или из стекловолокна)

- Зубочистка

И, конечно, лазерный принтер и утюг.

Весть процесс покажу на изготовлении ПП под оценочную плату микросхемы ATxmega128A1U-AU (оценка заявленного аппаратного крипто модуля, EBI и вообще), и платы для подключения 7 дюймового дисплея к STM32F407VE

Для оценочных плат стараюсь делать разводку только на одной стороне, там где пересечений не избежать, ставлю резистор с сопротивлением=0 и корпусе 0805, пропуская дорогу под ним. Если пересечений много и точно нужно два слоя, то травлю каждый слой на отдельном текстолите (соединяю потом по VIA).

Первый этап

Подготовка текстолита.

Односторонний текстолит с толщиной меди 17-35мкм отмывается от грязи средством для посуды под теплой водой, потом капля моечного средства наносится на шкурку с зерном P800 или меньше и будущая плата шлифуется до образования шероховатостей по всей площади. Момент со шкуркой обязателен! Таким способом медь до дыр не затрем, но обеспечим хорошее прилипание тонера. После шлифовки поверхность промывается чистой водой, вытирается насухо и откладывается досыхать.

К моменту переноса макета, текстолит должен быть сухой, без окислов, жирных пятен и заметными шероховатостями.

В одной из статей видел рекомендацию, что медный слой надо подержать на солнце, до появления сизой оксидной пленки, в нашем случае это не нужно.

Второй этап

Подготовка макета.

Для ATxmega128 сделал такую вот разводку:

если нужно, то есть PDF.

На плате сама xmega, преобразователь интерфейса ft232 и стабилизатор lp2985, а так же мелочёвка- разъем PDI, USB, светодиодики на весь порт «B». Рисунок платы несколько отличается от того, что буду травить. Перед печатью добавил надписей и мелочей для усложнения.

Все дороги на верхнем слое (TOP), поэтому печатаем макет в отзеркаленном виде.

Наличие в принтере «неэкономного» режима для жирной печати необязательно. Я печатал на разных принтерах с печатью «по дефолту» и проблем не было, за исключением одного момента: Принтеры Brother (а конкретно HL-l2340 и HL-l2250) очень непочтительно относятся к переводу DPI в реальный размер, поэтому рисунок может поплыть по размерам, а это критично, когда на 1мм две дороги должны уместиться.

Теперь бумага.

Никаких глянцевых журналов и подложек от самоклейки!

И даже от китайской бумаги для ЛУТа я тоже отказался (слишком тонкая и мнется при печати)

Бумага должна быть плотной — минимум 150гр на квадратный сантиметр, должна быстро прилипать при нагревании и не ёрзать под утюгом, хорошо набухать в воде.

Лучший вариант- глянцевая фотобумага, не слишком хорошего качества. Не «слишком хорошего качества» это значит не премиум и не LOMOND. То есть дешевая глянцевая фотобумага. На фото выше, одна из таких и показана, есть еще «Фотобумага глянцевая», выпускаемая под брендом крупного магазина компьютерной техники, это клон той, что на фото (складывается впечатление, что они с одного завода, но в разных упаковках).

Данная бумага сразу прилипает к меди под утюгом и не сдвигается при проглаживании (матовая бумага не содержит глянцевого слоя и поэтому не липнет, а горячий тонер легко смазать), она легко отходит в теплой воде (в отличии от LOMOND и бумаги с приставкой «премиум»).

Итак пора печатать. Печатаем макет, потом, не касаясь лицевой стороны пальцами, обрезаем края. и готовим утюг.

Третий этап

Перевод макета.

Необходимо сначала подготовить емкость с водой, в которой будет замачиваться плата. У меня роль этой емкость выполняет обычный тазик. Наливается горячая вода ( градусов 50, то есть чтобы рука уже не терпела), литров пять, и в ней растворяется немного моющего средства (немного, это столовая ложка).

И идем к утюгу.

Подготовленный текстолит кладем на ровную поверхность и накрываем распечатанным макетом, утюгом прогретым до максимальной температуры проглаживаем по центральной линии, а потом от центра к бокам. При первом проглаживании распечатку лучше придерживать, чтобы не сдвинулась. После первого проглаживания лист фотобумаги прилипает к меди и сдвинуть его утюгом уже можно не бояться. Теперь можно носиком утюга пройтись по всем краям и местам, где на вид бумага отходит. Потом секунд тридцать просто прогреваем по всему объему.

Не смог удержаться чтобы в статье про ЛУТ не показать главное действующее лицо:

После проглаживания, не остужая кидаем плату воду. То есть не удаляя бумагу, подхватываем горячую пинцетом и кладем в подготовленную емкость с водой. 10 минут перерыв на отмачивание.

Четвертый этап

Очистка от бумаги.

По истечении 10 минут достаем плату из воды и удаляем бумагу. Как бы долго плата не лежала в воде, вся бумага не отстанет. Точнее сама то бумага без проблем, а вот глянцевый слой, который нам обеспечивал хорошее прилипание останется в узких местах.

как-то так:

Вообще тонер держится очень надежно, тереть можно пальцами, ластиком или губкой для мытья посуды, но между дорожками вытащить глянец сложно, достаточно дать плате высохнуть, как такие места будут видны.

Есть три пути.

- Замочить плату в спирте еще на 10-15 минут, глянцевый слой набухнет и смоется мягкой тряпочкой. Это не наш способ, в виду его кощунственности.

- Замочить плату в растворителе «анти-силикон», который продается в строительных магазинах. Не знаю что там в качестве активного вещества (на бутылке не написано), но глянцевый слой тоже разбухает и удаляется, тонер при этом остается. Это способ на любителя, средство довольно вонючее.

- И третий способ — удалить механически, что не очень долго.

Для этого надо обратно намочить плату и острым предметом удалить лишнее. Лучше всего использовать острую зубочистку. Мокрый глянец удаляется без проблем, а дерево зубочистки не сносит тонер. Особо замечу, что нельзя использовать иголки! Не потому, что можно снять тонер (он то прилеплен хорошо), а потому, что железо оставляет на меди следы. Да! сам в шоке, знаю что медь мягче железа, тем более нержавейки. Но факт имеет место быть. Там где водил иглой медь травится очень медленно.

После удаления остатков глянцевого слоя, промываем плату с моющим средством, удаляя «пальчики». Оставляем высыхать.

Почти специально оставил несколько мест, где глянец не удален (потом увидим, что не так все страшно).

Пятый этап

Травление.

Травлю персульфатом аммония, не скажу, что он лучше хлорного железа, просто от железа больше грязи (ну да, персульфат аммония это же отбеливатель, какая тут грязь) и хлорное железо труднее хранить — гигроскопичен и как следствие сплавляется в большие куски, которые надо дробить.

Травлю при температуре 40 градусов. На плату с медью 35мкм — 15 минут, С медью 17мкм — 5 тире 7 минут. Можно и при комнатной температуре 17мкм травится порядка 20 минут, 35мкм в теории 40 минут, но это уже и не помню.

В домашних условиях можно травить в любой емкости, для этой статьи специально травил в обычной пластиковой емкости, что накладывает определенные дополнительные действия от исполнителя. Но если ПП делаются часто, то можно заделать себе ванночку для травления:

главным дополнением которой — насос для перемешивания раствора, он освобождает от «определенных дополнительных действий». Насос нужен мембранный, с пластиковой мембраной.

Тот что на рисунке, купил в интернет магазине для робокрафтеров.

Внутри емкости перегородки, для размещения нескольких ПП.

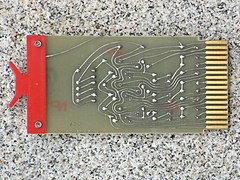

На фото травятся две стороны платы под STM32F407VE подключаемую к семи дюймовому дисплею.

Под xmega вытравлю в открытой пластиковой.

Делаем раствор — пол литра воды плюс 100-150г персульфата аммония. Вообще рекомендуется 250 грамм на пол литра, но в кустарных условиях при остывании раствора и испарении воды, выпадают кристаллы и намертво прилепляются на медь, как итог непротравленные точки.

Как писал выше — температура 40 градусов.

Кидаем в раствор плату и начинаем кисточкой перемешивать раствор, чтобы травление шло равномерно. Также кисточкой можно удалять с платы хлопья глянцевого покрытия, если при подготовке не все удалились.

У меня плата с медью 35мкм, через 10 минут уже видно текстолит:

Жду еще 5 минут и все готово.

Надо сказать, что в процессе травления лучше передержать плату, чем недодержать. И дополнительное время может быть довольно большим. Один раз я увидев недотравленный полигон закинул платку обратно и забыл про нее часа на три, когда вспомнил, думал что ее разъело насквозь. Однако ни одного подтравливания не заметил:

вот этот передержанец (уже облуженный):

Итак, вытащили нашу плату, помыли и посмотрели на свет:

Если нашли лишнюю медь, то можно кинуть обратно в раствор.

Если все хорошо, то ЛУТ окончен!

Смываем ацетоном тонер и облуживаем, если в ближайшее время облуживание не предусмотрено, то хранить плату можно не смывая тонер, он будет защитной оболочкой.

Итог:

Выше я помечал места на плате, где глянцевое покрытие осталось. Те места, которые глянец закрывал герметично (уголок на плате), там не протравилось, там где небольшие перекрытия между дорожками — все нормально, раствор туда пробрался. Если использовать емкость с насосом, то глянцевое покрытие можно вообще до конца не оттирать, просто время травления увеличивается в два раза.

Пара фраз о лужении. Поскольку ЛУТом делаются платы временные или для себя, то особо возиться с облуживанием не стоит (ИМХО), можно просто пройтись паяльником по тем местам где будет пайка, а потом все покрыть лаком.

Но если компоненты на плате будут перепаиваться или плата будет долгое время эксплуатироваться, то лучше залудить. Либо паяльником пройти по всей меди, либо если есть фен, то паяльной пастой.

Я мешаю пасту с флюсом примерно 1 часть пасты и 5 частей флюса, покрываю всю плату и прогреваю феном:

во время прогрева, текстолитовой кисточкой (известная как «вечная кисточка») сгоняю припой к краям платы, Лишнего припоя на дорожках при таком способе не остается, а там где его не хватает, можно пригнать с краев. Не воздушный нож, конечно, но тоже довольно аккуратно.

Главная проблема при использовании паяльной пасты, это лишние шарики, присохшие к плате. Вот на фото их хорошо видно:

Поэтому после лужения, плату надо хорошенько промыть и оттереть тряпочкой, смоченной в ацетоне.

Плату облудили, теперь точно все. Монтаж. Проверка:

Задача выполнена. На данную плату ушло не больше часа (с учетом фотографирования этапов).

Параллельно у меня травилась вторая плата, точнее две стороны одной платы. И если первая платка была скорее для демонстрации (можно было и на DIP переходнике выполнить, а не подобие ардуины делать), то вторая нужна была для конкретной цели и плести косы проводов на переходнике не вариант (да еще не факт, что помех не нахватает при подключении через fsmc)

Две стороны:

Как видно, я не стал травить двухсторонний текстолит, проходя убийственную процедуру совмещения двух шаблонов на этапе работы утюгом. Лучше это сделать сейчас.

Сверлим отверстия на VIA у всех плат, берем ножки от резисторов и штук 5 припаиваем к одной стороне, потом нанизываем на них вторую сторону, пропаиваем с двух сторон. Все платы совмещены! Теперь можно пропаять все отверстия.

Как-то так:

Все готово!

Вы, должно быть заметили сильный брак на одной из сторон:

Бумага после принтера наэлектролизована и собирает на себя все подряд. Особенно волосы, особенно кошачьи! Так что я не досмотрел.

А вот и виновник:

Контролирует все выполняемые процессы.

После восстановления дорожки, ПП готова и устройство собралось:

Правда, это была плата как раз временная — проверить правильность подключений, чтобы потом развести по-человечески и заказать.

Вот и все. Удачи в ваших начинаниях!

А чтобы тебе было проще, я сделал видео урок на тему изготовления печатных плат методом Лазерного Утюга ака ЛУТ.

Полный цикл, от подготовки платы с куска текстолита, до сверления и лужения.

Что требуется:

0) Рисунок печатной платы в электронном виде.

1) Лазерный принтер, для печати оттиска будущей платы. Желательно чтобы принтер имел возможность прямого тракта — печать с минимальным изгибом бумаги. У меня Samsung ML1520. Печать на максимум, без всякой экономии тонера!

2) Фольгированный текстолит.

3) Фотобумага для струйной печати Lomond 120г/м глянцевая, односторонняя с улучшеным покрытием. Также неплохие результаты на бумаге Lomond 230г/м глянцевая.

4) Щетка для замши с металлическим+пластиковым ворсом (опционально)

5) Ацетон

6) Шкурка нулевка

Весь процесс был порезан на операции для удобства просмотра, обработки и закачки в инет. При изготовлении платы, между операциями, период времени составлял считанные минуты. В основном оно тратилось на поиск какой-нибудь ваты, ацетона или пинцета, чтобы ухватить горячую плату. Так что можете считать, что они идут без перерыва во времени, чтобы оценить скорость изготовления плат.

1. Подготовка платы.

2. Накатываем рисунок.

Наша цель сделать на печатной плате защитный рисунок, который предохранит дорожки от вытравливания в агрессивном к металлам растворе хлорного железа.

3. Удаляем бумагу:

Отмачивание и срыв бумаги, зачистка глянцевого слоя.

4. Травление.

В качестве травильного раствора юзается хлорное железо — адская вещь, сжирающая моментом почти все металлы. Раствор делается из соотношения 250гр хлорного железа на литр воды. Точность тут не важна особо.

5. Удаление тонера

Мавр сделал дело, мавр должен уйти.

6. Сверление отверстий.

7. Лужение платы.

8. Что, в итоге, получилось.

TXT

Текстовое описание технологии, фотографии обложек используемой фотобумаги и некоторые подробности.

Ниже я расскажу о том, как делал этот девайс.

Базовый процесс изготовления печатной платы субтрактивным методом заключается в том, что на фольгированном материале удаляются ненужные участки фольги.

Сегодня большинство электронщиков используют технологии типа лазерно-утюжной для домашнего производства плат. Этот метод предполагает удаление ненужных участков фольги с использованием химического раствора, который разъедает фольгу в ненужных местах. Первые эксперименты с ЛУТом несколько лет назад показали мне, что в этой технологии полно мелочей, порой напрочь мешающих достижению приемлемого результата. Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Мне хотелось поставить на стол некоторое устройство, в которое как в принтер можно отправить исходник платы, нажать кнопку и через какое-то время получить готовую плату.

Немного погуглив можно узнать, что люди, начиная с 70х годов прошлого века, начали разрабатывать настольные устройства для изготовления печатных плат. Первым делом появились фрезерные станки для печатных плат, которые вырезали дорожки на фольгированном текстолите специальной фрезой. Суть технологии заключается в том, что на высоких оборотах фреза, закрепленная на жёстком и точном координатном столе с ЧПУ срезает слой фольги в нужных местах.

Желание немедленно купить специализированный станок прошло после изучения цен от поставщика. Выкладывать такие деньги за устройство я, как и большинство хоббийщиков, не готов. Поэтому решено было сделать станок самостоятельно.

Понятно, что устройство должно состоять из координатного стола, перемещающего режущий инструмент в нужную точку и самого режущего устройства.

В интернете достаточно примеров того, как сделать координатный стол на любой вкус. Например те же RepRap справляются с этой задачей (с поправками на точность).

С одного из моих предыдущих хобби-проектов по созданию плоттера у меня остался самодельный координатный стол. Поэтому основная задача заключалась в создании режущего инструмента.

Вполне логичным шагом могло стать оснащение плоттера миниатюрным гравером вроде Dremel. Но проблема в том, что плоттер, который можно дешево собрать в домашних условиях сложно сделать с необходимой жесткостью, параллельностью его плоскости к плоскости текстолита (при этом даже текстолит сам по себе может быть изогнутым). В итоге вырезать на нём платы более менее хорошего качества не представлялось бы возможным. К тому же не в пользу использования фрезерной обработки говорил тот факт, что фреза тупится со временем и утрачивает свои режущие свойства. Вот было бы здорово, если бы медь с поверхности текстолита можно было удалять бесконтактным способом.

Уже существуют лазерные станки немецкого производителя LPKF, в которых фольга просто испаряется мощным полупроводниковым лазером инфракрасного диапазона. Станки отличаются точностью и скоростью обработки, но их цена ещё выше чем у фрезерных, а собрать из доступных всем материалов такую вещь и как-то её удешевить пока не представляется простой задачей.

Из всего вышесказанного я сформировал некоторые требования к желаемому устройству:

- Цена сопоставимая со стоимостью среднего домашнего 3д-принтера

- Бесконтактное удаление меди

- Возможность собрать устройство из доступных компонентов самостоятельно в домашних условиях

Так я начал размышлять о возможной альтернативе лазеру в области бесконтактного удаления меди с текстолита. И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

При таком методе металл удаляется электрическими разрядами, которые испаряют и разбрызгивают его с поверхности заготовки. Таким образом образуются кратеры, размер которых зависит от энергии разряда, его длительности и, конечно же, типа материала заготовки. В простейшем виде электрическую эрозию стали использовать в 40-х года XX века для пробивания отверстий в металлических деталях. В отличие от традиционной механической обработки отверстия можно было получить практически любой формы. В настоящее время данный метод активно применяется в металлообработке и породил целую серию видов станков.

Обязательной частью таких станков является генератор импульсов тока, система подачи и перемещения электрода — именно электрод (обычно медный, латунный или графитовый) является рабочим инструментом такого станка. Простейший генератор импульсов тока представляет собой простой конденсатор нужного номинала, подключенный к источнику постоянного напряжения через токоограничивающий резистор. При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

За вечер был изготовлен прототип эрозионного инструмента, представляющий собой соленоид, к якорю которого прикреплена медная проволочка. Соленоид обеспечивал вибрацию проволоки и прерывание контакта. В качестве источника питания был использован ЛАТР: выпрямленный ток заряжал конденсатор, а переменный питал соленоид. Эта конструкция была также закреплена в держателе ручки плоттера. В целом, результат оправдал ожидания, и головка оставляла на фольге сплошные полосы со рваными краями.

Способ явно имел право на жизнь, но требовалось решить одну задачу — компенсировать расход проволоки, которая расходуется при работе. Для этого требовалось создать механизм подачи и блок управления для него.

После этого, всё свободное время я начал проводить в одном из хакспейсов нашего города, где есть станки для металлообработки. Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом. При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока. Для большей стабильности при работе и улучшении частотных характеристик соленоид был закреплен над механизмом протяжки проволоки, а якорь размещен на дюралевой скобе. После этих доработок удалось добиться устойчивой работы на частотах до 35 Гц.

Закрепив режущую головку на плоттере, я начал опыты по прорезанию изолирующих дорожек на печатных платах. Первый результат достигнут и головка более-менее устойчиво обеспечивает непрерывный рез. Вот видео, демонстрирующее что получилось:

Принципиальная возможность изготавливать платы при помощи электроискровой обработки подтверждена. В ближайших планах повысить точность, увеличить скорость обработки и чистоту реза, а также выложить часть наработок в открытый доступ. Также планирую адаптировать модуль под использование с RepRap. Буду рад идеям и замечаниям в комментариях.

Итак, как же все-таки делают печатные платы для наших любимых гаджетов?

На заводе умеют делать платы от начала и до конца — проектирование платы по вашему ТЗ, изготовление стеклотекстолита, производство односторонних и двухсторонних печатных плат, производство многослойных печатных плат, маркировка, проверка, ручная и автоматическая сборка и пайка плат.

Для начала, я покажу, как делают двухсторонние платы. Их техпроцесс ничем не отличается от производства односторонних печатных плат, кроме того, что при изготовлении ОПП не производят операции на второй стороне.

О методах изготовления плат

Вообще, все методы изготовления печатных плат можно разделить на две большие категории: аддитивные(от латинского additio -прибавление) и субтрактивные (от латинского subtratio—отнимание). Примером субтрактивной технологии является всем известный ЛУТ(Лазерно-утюжная технология) и его вариации. В процессе создания печатной платы по этой технологии мы защищаем будущие дорожки на листе стеклотекстолита тонером от лазерного принтера, а затем стравливаем все ненужное в хлорном железе.В аддитивных методах проводящие дорожки, наоборот, наносятся на поверхность диэлектрика тем или иным способом.

Полуаддитивные методы(иногда их еще называют комбинированными. ) — нечто среднее между классическими аддитивными и субтрактивными. В процессе производства ПП по этому методу часть проводящего покрытия может стравливаться(иногда почти сразу после нанесения), но как правило это происходит быстрее/проще/дешевле, чем в субтрактивных методах. В большинстве случаев, это следствие того, что большая часть толщины дорожек наращивается гальваникой или химическими методами, а слой, который подвергается травлению — тонкий, и служит лишь в качестве проводящего покрытия для гальванического осаждения.

Я покажу именно комбинированный метод.

Изготовление двухслойных печатных плат по комбинированному позитивному методу(полуаддитивный метод)

Изготовление стеклотекстолита

Процесс начинается с изготовления фольгированного стеклотекстолита. Стеклотекстолит — это материал, состоящий из тонких листов стекловолокна(они похожи на плотную блестящую ткань), пропитанных эпоксидной смолой и спрессованных стопкой в лист. Сами полотна стекловолокна тоже не слишком просты — это плетеные(как обычная ткань в вашей рубашке) тонкие-тонкие нити обычного стекла. Они настолько тонкие, что могут легко гнуться в любых направлениях. Выглядит это примерно вот так:

Увидеть ориентацию волокон можно на многострадальной картинке из википедии:

В центре платы, светлые участки — это волокна идут перпендикулярно срезу, участки чуть темнее — параллельно.

Или например на микрофотографии tiberius, насколько я помню из этой статьи:

Итак, начнем.

Стекловолоконное полотно поступает на производство вот в таких бобинах:

Оно уже пропитано частично отвержденной эпоксидной смолой — такой материал называется препрегом, от английского pre-impregnated — предварительно пропитанный. Так как смола уже частично отверждена, она уже не такая липкая, как в жидком состоянии — листы можно брать руками, совсем не опасаясь испачкаться в смоле. Смола станет жидкой только при нагреве фольги, и то лишь на несколько минут, прежде чем застыть окончательно.

Нужное количество слоев вместе с медной фольгой собирается вот на этом аппарате:

А вот сам рулон фольги.

Далее полотно нарезается на части и поступает в пресс высотой в два человеческих роста:

На фото Владимир Потапенко, начальник производства.

Интересно реализована технология нагрева во время прессования: нагреваются не части пресса, а сама фольга. На обе стороны листа подается ток, который за счет сопротивления фольги нагревает лист будущего стеклотекстолита. Прессование происходит при сильно пониженном давлении, для исключения появления воздушных пузырей внутри текстолита

При прессовании, за счет нагрева и давления, смола размягчается, заполняет пустоты и после полимеризации получается единый лист.

Вот такой:

Он нарезается на заготовки для плат специальным станком:

Технотех использует два вида заготовок: 305х450 — маленькая групповая заготовка, 457х610 — большая заготовка

После этого к каждому комплекту заготовок распечатывается маршрутная карта, и путешествие начинается…

Маршрутная карта — это вот такая бумажка с перечнем операций, информацией о плате и штрих-кодом. Для контроля выполнения операций используется 1С 8, в которую внесена вся информация о заказах, о техпроцессе и так далее. После выполнения очередного этапа производства сканируется штрихкод на маршрутном листе и заносится в базу.

Сверловка заготовок

Первый этап производства однослойных и двухслойных печатных плат — сверление отверстий. С многослойными платами все сложнее, и я расскажу об этом позже. Заготовки с маршрутными листами поступают на участок сверловки:Из заготовок собирается пакет для сверловки. Он состоит из подложки(материал типа фанеры), от одной до трех одинаковых заготовок печатных плат и алюминиевой фольги. Фольга нужна для определения касания сверла поверхности заготовки — так станок определяет поломку сверла. Еще при каждом захвате сверла он контролирует его длину и заточку лазером.

После сборки пакета он закладывается вот в этот станок:

Он такой длинный, что мне пришлось сшивать эту фотку из нескольких кадров. Это швейцарский станок фирмы Posalux, точной модели, к сожалению не знаю. По характеристикам он близок вот к этому. Он ест

Программа разрабатывается отдельно, и подгружается по сети. Все что надо сделать оператору — отсканировать штрихкод партии и заложить пакет из заготовок внутрь. Емкость инструментального магазина: 6000 сверл или фрез.

Рядом стоит большой шкаф со сверлами, но оператору нет необходимости контролировать заточку каждого сверла и менять его — станок все время знает степень износа сверл — записывает себе в память сколько отверстий было просверлено каждым сверлом. При исчерпании ресурса сам меняет сверло на новое, старые сверла останется выгрузить из контейнера и отправить на повторную заточку.

Вот так выглядят внутренности станка:

После сверловки в маршрутном листе и базе делается отметка, а плата отправляется

Очистка, активация заготовок и химическое меднение.

Хоть станок и пользуется своими «пылесосом» во время и после сверловки, поверхность платы и отверстий все равно надо очистить от загрязнений и подготовить к следующей технологической операции. Для начала, плата просто очищается в моющем растворе механическими абразивамиНадписи, слева направо: «Камера зачистки щетками верх/низ», «Камера промывки», «Нейтральная зона».

Плата становится чистой и блестящей:

После этого в похожей установке проводится процесс активации поверхности.

После этого, последовательно проходя несколько ванн в еще одной похожей установке заготовка обзаводится тонким(меньше микрона) слоем меди в отверстиях.

Дальше этот слой гальваникой наращивается до 3-5 микрон — это улучшает стойкость слоя к окислению и повреждениям.

Нанесение и экспонирование фоторезиста, удаление незасвеченных участков.

Дальше плата отправляется в участок нанесения фоторезиста. Нас туда не пустили, потому что он закрыт, и вообще, там чистая комната, поэтому ограничимся фотографиями через стекло. Нечто подобное я видел в Half-Life(я про трубы, спускающиеся с потолка):Собственно вот зеленая пленка на барабане — это и есть фоторезист.

Далее, слева направо(на первой фотографии): две установки нанесения фоторезиста, дальше автоматическая и ручная рамы для засветки по заранее подготовленным фотошаблонам. В автоматической раме присутствует контроль, который учитывает допуск по совмещению с реперными точками и отверстиями. В ручной рамке маска и плата совмещаются руками. На этих же рамах экспонируется шелкография и паяльная маска. Дальше — установка проявки и отмывки плат, но так как мы туда не попали, фотографий этой части у меня нет. Но там ничего интересного — примерно такой же конвейер как в «активации», где заготовка проходит последовательно несколько ванн с разными растворами.

А на переднем плане — огромный принтер, который эти самые фотошаблоны печатает:

Вот плата с нанесенным, экспонированным и проявленным:

Обратите внимание, фоторезист нанесен на места, на которых в дальнейшем не будет меди — маска негативная, а не позитивная, как в в ЛУТ-е или домашнем фоторезисте. Это потому, что в дальнейшем наращивание будет происходить в местах будущих дорожек.

Это тоже позитивная маска:

Все эти операции происходят при неактиничном освещении, спектр которого подобран таким образом, чтобы одновременно не оказывать влияния на фоторезист и давать максимальную освещенность для работы человека в данном помещении.

Люблю объявления, смысл которых я не понимаю:

Гальваническая металлизация

Теперь настал через ее величества — гальванической металлизации. На самом деле, ее уже проводили на прошлом этапе, когда наращивали тонкий слой химической меди. Но теперь слой будет наращён еще больше — с 3 микрон до 25. Это уже тот слой, который проводит основной ток в переходных отверстиях. Делается это вот в таких ваннах:В которых циркулируют сложные составы электролитов:

А специальный робот, повинуясь заложенной программе, таскает платы из одной ванны в другую:

Один цикл меднения занимает 1 час 40 минут. В одной паллете могут обрабатываться 4 заготовки, но в ванне таких паллет может быть несколько.

Осаждение металлорезиста

Следующая операция представляет собой еще одну гальваническую металлизацию, только теперь осаждаемый материал не медь, а ПОС — припой свинец-олово. А само покрытие, по аналогии с фоторезистом называется металлорезистом. Платы устанавливаются в раму:Эта рама проходит несколько уже знакомых нам гальванических ванн:

И покрывается белым слоем ПОС-а. На заднем плане видна другая плата, еще не обработанная:

Удаление фоторезиста, травление меди, удаление металлорезиста

Теперь с плат смывается фоторезист, он выполнил свою функцию. Теперь на все еще медной плате остались дорожки, покрытые металлорезистом. На этой установке происходит травление в хитром растворе, который травит медь, но не трогает металлорезист. Насколько я запомнил, он состоит из углекислого аммония, хлористого аммония и гидрооксида аммония. После травления платы выглядят вот так:

Дорожки на плате — это «бутерброд» из нижнего слоя меди и верхнего слоя гальванического ПОС-а. Теперь, другим еще более хитрым раствором проводится другая операция — слой ПОС-а убирается, не затрагивая слой меди.

Правда, иногда ПОС не убирается, а оплавляется в специальных печах. Или плата проходит горячее лужение(HASL-процесс) — когда она опускается в большую ванну с припоем. Сначала она покрывается канифольным флюсом:

И устанавливается вот в такой автомат:

Он опускает плату в ванну с припоем и тут же вытаскивает ее обратно. Потоки воздуха сдувают лишний припой, оставляя лишь тонкий слой на плате. Плата получается вот такая:

Но на самом деле метод немного «варварский» и не очень действует на платы, особенно многослойные — при погружении в расплав припоя плата переносит температурный шок, что не очень хорошо действует на внутренние элементы многослойных плат и тонкие дорожки одно- и двухслойных.

Гораздо лучше покрывать иммерсионным золотом или серебром. Вот тут очень хорошая информация о иммерсионных покрытиях, если кому интересно.

Мы не побывали на участке иммерсионных покрытий, по банальной причине — он был закрыт, а за ключом было идти лень. А жаль.

Электротест

Дальше почти готовые платы отправляются на визуальный контроль и электротест. Электротест — это когда проверяются соединения всех контактных площадок между собой, нет ли где обрывов. Выглядит это очень забавно — станок держит плату и быстро-быстро тыкает в нее щупами. Видео этого процесса можно посмотреть у меня в инстаграме(кстати, подписаться можно там же). А в виде фото это выглядит вот так:Та большая машина слева — и есть электротест. А вот и сами щупы ближе:

На видео, правда, была другая машинка — с 4 щупами, а тут их 16. Говорят, гораздо быстрее всех трех старых машинок с четырьмя щупами вместе взятых.

Нанесение паяльной маски и покрытие контактных площадок

Следующий технологический процесс — нанесение паяльной маски. То самое зеленое(ну, чаще всего зеленое. А вообще оно бывает очень разных цветов) покрытие, которое мы видим на поверхности плат. Подготовленные платы:Закладываются вот в такой автомат:

Который через тонкую сеточку размазывает полужидкую маску по поверхности платы:

Видео нанесения, кстати, тоже можно посмотреть в инстаграме(и подписаться тоже:)

После этого, платы сушатся, пока маска перестанет липнуть, и экспонируются в той же желтой комнате, что мы видели выше. После этого, неэкспонированная маска смывается, обнажая контактные пятачки:

Потом их покрывают финишным покрытием — горячим лужением или иммерсионным нанесением:

И наносят маркировку — шелкографию. Это белые(чаще всего) буковки, которые показывают, где какой разъем и какой элемент тут стоит.

Она может наносится по двум технологиям. В первом случае все происходит так же, как и с паяльной маской, отличается лишь цвет состава. Она закрывает всю поверхность платы, потом экспонируется, и неотвержденные ультрафиолетом участки смываются. Во втором случает ее наносит специальный принтер, печатающий хитрым эпоксидным составом:

Это и дешевле, и гораздо быстрее. Военные, кстати, не жалуют этот принтер, и постоянно указывают в требованиях к своим платам, что маркировка наносится только фотополимером, что очень огорчает главного технолога.

Изготовление многослойных печатных плат по методу металлизации сквозных отверстий:

Все, что я описал выше — касается только односторонних и двухсторонних печатных плат(на заводе их, кстати, никто так не называет, все говорят ОПП и ДПП). Многослойные платы(МПП) делаются на этом же оборудовании, но немного по другой технологии.Изготовление ядер

Ядро — это внутренний слой тонкого текстолита с медными проводниками на нем. Таких ядер в плате может быть от 1(плюс две стороны — трехслойная плата) до 20. Одно из ядер называется золотым — это означает, что оно используется в качестве реперного — того слоя, по которому выставляются все остальные. Ядра выглядят вот так:Изготавливаются они точно так же, как и обычные платы, только толщина стеклотекстолита очень мала — обычно 0,5мм. Лист получается такой тонкий, то его можно изгибать, как плотную бумагу. На его поверхность наносится медная фольга, и дальше происходят все обычные стадии — нанесение, экспонирование фоторезиста и травление. Итогом этого являются вот такие листы:

После изготовления дорожки проверяются на целостность на станке, который сравнивает рисунок платы на просвет с фотошаблоном. Кроме этого, существует еще и визуальный контроль. Причем реально визуальный — сидят люди и смотрят в заготовки:

Иногда какая-то из стадий контроля выносит вердикт о плохом качестве одной из заготовок(черные крестики):

Этот лист плат, в которой случился дефект все равно изготовится полностью, но после нарезки бракованная плата пойдет в мусор. После того, как все слои изготовлены и проверены, наступает черед следующей технологической операции.

Сборка ядер в пакет и прессование

Это происходит в зале под названием «Участок прессования»:Ядра для платы выкладываются вот в такую стопочку:

А рядом кладется карта расположения слоев:

После чего в дело вступает полуавтоматическая машина прессования плат. Полуавтоматичность ее заключается в том, что оператор должен по ее команде подавать ей ядра в определенном порядке.

Перекладывая их для изоляции и склеивания листами препрега:

А дальше начинается магия. Автомат захватывает и переносит листы в рабочее поле:

А затем совмещает их по реперным отверстиям относительно золотого слоя.

Дальше заготовка поступает в горячий пресс, а после прогрева и полимеризации слоев — в холодный. После этого мы получаем такой же лист стеклотекстолита, который ничем не отличается от заготовок для двухслойных печатных плат. Но внутри у него

Сверловка заготовок

При сборке пакета ОПП и ДПП для сверловки его не нужно центровать, и его можно собирать с некоторым допуском — все равно это первая технологическая операция, и все остальные будут ориентироваться на нее. А вот при сборке пакета многослойных печатных плат очень важно привязаться к внутренним слоям — при сверловке отверстие должно пройти насквозь все внутренние контакты ядер, соединив их Это рентгеновский сверлильный станок, который видит сквозь текстолит внутренние металлически реперные метки и по их расположению сверлит базовые отверстия, в которые вставляются крепежи для установки пакета в сверлильный станок.

Металлизация

Дальше все просто — заготовки сверлятся, очищаются, активируются и металлизируются. Металлизация отверстия связывает между собой все медные пяточки внутри печатной платы:Таким образом, завершая электронную схему внутренностей печатной платы.

Проверка и шлифы

Дальше от каждой платы отрезается кусочек, который шлифуется и рассматривается в микроскоп, для того, чтобы удостовериться, что все отверстия получились нормально. Эти кусочки называются шлифы — поперечно срезанные части печатной платы, которые позволяет оценить качество платы в целом и толщину медного слоя в центральных слоях и переходных отверстиях. В данном случае, под шлиф пускают не отдельную плату, а специально сделанные с краю платы весь набор диаметров переходных отверстий, которые используются в заказе. Шлиф, залитый в прозрачный пластик выглядит вот так:

Фрезеровка или скрайбирование

Далее платы, которые находятся на групповой заготовке необходимо разделить на несколько частей. Делается это либо на фрезерном станке:Который фрезой вырезает нужный контур. Другой вариант — скрайбирование, это когда контур платы не вырезается, а надрезается круглым ножом. Это быстрее и дешевле, но позволяет делать только прямоугольные платы, без сложных контуров и внутренних вырезов. Вот скрайбированная плата:

А вот фрезерованная:

Если заказывалось только изготовление плат, то на этом все заканчивается — платы складывают в стопочку:

Оборачивается все тем же маршрутным листом:

И ждет отправки.

А если нужна сборка и запайка, то впереди есть еще кое-что интересное.

Сборка

Дальше плата, если это необходимо поступает на участок сборки, где на нее напаиваются нужные компоненты. Если мы говорим о ручной сборке — то все понятно, сидят люди(кстати, в большинстве своем женщины, когда я к ним зашел, у меня уши в трубочку свернулись от песни из магнитофона «Боже, какой мужчина»):

И собирают, собирают:

А вот если говорить о автоматической сборке, то там все гораздо интереснее. Происходит это вот на такой длинной 10-метровой установке, которая делает все — от нанесения паяльной пасты до пайки по термопрофилям.

Кстати, все серьёзно. Там заземлены даже коврики:

Как я говорил, начинается все с того, что на неразрезанный лист с печатными платами устанавливают вместе с металлическим шаблоном в начало станка. На шаблон густо намазывается паяльная паста, и ракельный нож проходя сверху оставляет точно отмерянные количества пасты в углублениях шаблона.

Шаблон поднимается, и паяльная паста оказывается в нужных местах на плате. Кассеты с компонентами устанавливаются в отсеки:

Каждый компонент заводится в соответствующую ему кассету:

Компьютеру, управляющему станком, говорится где какой компонент находится:

И он начинает расставлять компоненты на плате.

Выглядит это вот так(видео не мое). Можно смотреть вечно:

Аппарат установки компонентов называется Yamaha YS100 и способен устанавливать 25000 компонентов в час(на один тратится 0.14 секунды).

Дальше плата проходит горячую и холодные зоны печки(холодная — это значит «всего» 140°С, по сравнению с 300°С в горячей части). Побыв строго определенное время в каждой зоне со строго определенной температурой, паяльная паста плавится, образуя одно целое с ножками элементов и печатной платой:

Запаянный лист плат выглядит вот так:

Все. Плата разрезается, если нужно и упаковывается, чтобы вскоре уехать к заказчику:

Примеры

Напоследок, примеры того, что технотех может делать. Например, конструирование и изготовление многослойных плат(до 20 слоев), включая платы для BGA компонентов и HDI платы:C со всеми «номерными» военными приемками(да, на каждой плате вручную ставится номер и дата изготовления — этого требуют военные):

Проектирование, изготовления и сборка плат практически любой сложности, из своих или из компонентов заказчика:

И ВЧ, СВЧ, платы с металлизированным торцом и металлическим основанием(фотографий этого я не сделал, к сожалению).

Конечно, они не конкурент резониту в плане быстрых прототипов плат, но если у вас от 5 штук, рекомендую запросить у них стоимость изготовления — они очень хотят работать с гражданскими заказами.

И все-таки, в России производство еще есть. Что бы там не говорили.

Напоследок можно отдышаться, поднять глаза на потолок и попытаться разобраться в хитросплетениях труб:

Что почитать?

Субтрактивный комбинированный позитивный метод в домашних условиях ДПП в картинках

Несколько разных технологий изготовления ДПП и МПП

Производство в фотографиях(правда, без описания)

T³: травление собственных плат — Новости

Сегодня мы узнаем о травлении печатных плат дома, дешево и быстро! Нам даже немного это нравится!

Избранные любимец 9Да! Это вторник!

Все собираются вокруг, и давайте поговорим о травлении наших собственных печатных плат дома. Это дешево, легко и, хотя у него есть некоторые ограничения, это БЫСТРО!

Если вы никогда не делали этого раньше, надеюсь, здесь достаточно информации, чтобы попробовать.Если вы опытный ветеран, дайте остальным советы в разделе комментариев!

Есть все это? Итак, это был довольно быстрый обзор, но хорошая новость в том, что … делать свои собственные печатные платы дома очень просто и весело! Но зачем ты это делаешь? Есть несколько причин. Раньше производители печатных плат понятия не имели, что есть любители, которые могут быть заинтересованы в заказе нестандартных плат. В результате они не были готовы производить или продавать небольшие количества.Кроме того, большинство любителей не имели доступа к инструментам дизайна, необходимым для разработки дизайна для этих производителей. В наши дни, если вам нужна куча сложных плат с несколькими слоями или жесткими допусками, вы можете заказать у таких компаний, как OSH Park или Advanced Circuits, за небольшие деньги. Это не значит, однако, что травление ваших собственных досок все еще не совсем актуально для мастеров. Вот несколько причин, по которым вы можете сделать свою собственную печатную плату:

Быстрое прототипирование — Самостоятельная печать печатной платы занимает менее часа, поэтому, если вы очень быстро выполняете множество схем, зачем ждать каждый новый прототип неделю или две?

Простые конструкции — Если все, что вам нужно, это грубая и готовая однослойная доска, это может быть больше проблем, чем стоит заказывать.

Total Control — Хотите сделать печатную плату из баллистического нейлона? Вам нужна действительно тонкая, жесткая печатная плата ? Вы хотите встроить RFID-метки в свои печатные платы, чтобы потом их можно было идентифицировать? Сделай сам!

Выполнение искусства — Импортировать произвольные изображения в файл Гербера может быть очень сложно, и я не нашел производителя печатных плат, который бы брал серию рисунков SVG в качестве проектных файлов. У большинства производителей также есть проблемы со странными формами и вырезами.Создание ваших собственных печатных плат открывает целый мир уникальных материалов и форм.

Это весело — Это действительно полезно сделать ваши собственные печатные платы; почему бы не дать ему шанс?

При всем этом, безусловно, есть ограничения. Двухслойные доски довольно сложно изготовить дома по двум причинам: трудно выровнять обе стороны платы так, чтобы ваши переходные отверстия находились друг над другом, и почти невозможно сделать чистые сквозные отверстия с покрытием.Другое ограничение — размер объекта; если ваш дизайн включает в себя детали с очень узким шагом или очень тонкими следами, вам может быть трудно избежать травления. Наконец, хотя и способов напечатать собственную маску припоя, это еще один шаг, и он не всегда последовательный. Без маски припоя может быть трудно спаять плотно упакованные детали, не затопляя соседние следы.

«Как это сделать?»

Итак, вы смотрели видео и теперь вам интересно, но вы все еще в замешательстве.Не беспокойся! Давайте пройдемся по процессу, и я постараюсь указать на некоторые советы и подсказки, чтобы сделать его немного более плавным.

Во-первых, несколько основ:

Большинство печатных плат изготавливаются из материала, называемого FR4, который представляет собой армированный стекловолокном эпоксидный композит (в основном лист стекловолокна) с медными следами на одной или обеих сторонах для переноса сигналов. Хотя может показаться, что медные следы напечатаны на чистом листе стекловолокна, факт в том, что печатные платы обычно начинаются как полностью покрытый медью лист.Вы можете купить этот материал онлайн по супер-дешевой цене, просто сделайте поиск Amazon для «медной доски». Для того, чтобы изолировать следы, необходимо удалить всю избыточную медь. Это можно сделать с помощью мельницы или маршрутизатора, такого как Shapeoko, но традиционно это делается химически. Проблема в том, что ваш химический травитель не знает, где должны быть ваши следы, поэтому вам нужно их замаскировать и держать вдали от травителя.

Шаг 1) Маскировка доски

Нажмите стрелки, чтобы пролистать галерею.

Ради этого поста я предположу, что у вас уже есть готовый дизайн. Если вы хотите узнать, как спроектировать и разработать собственную схему, ознакомьтесь с нашими ресурсами Eagle. Вы также можете нарисовать свои собственные схемы в программе векторного рисования или даже вручную! Для сегодняшнего примера я использую Nanino, «минималистичный односторонний Arduino» Йохана фон Конова.

Самый простой способ получить макет на листе с медным покрытием — это метод, называемый «перенос тонера», при котором вы печатаете свой дизайн на копировальной бумаге с помощью лазерного принтера, а затем переносите на этот тонер с помощью пресса или железо.Бумага для переноса в основном представляет собой пластиковую подложку с порошковым синим покрытием. Вы можете заказать всего несколько листов у продавцов на eBay и Amazon. Если у вас нет времени и денег, чтобы заказать его через Интернет, вы можете заменить глянцевой страницей журнала, и я получил довольно приличные результаты. Когда вы печатаете свой дизайн, убедитесь, что вы отразили его так, чтобы после того, как вы перенесли его лицевой стороной вниз, дизайн был ориентирован правильно. Кроме того, сначала напечатайте на обычном листе бумаги, чтобы проверить масштаб и положение.

Приготовьте кусок медной доски, протерев ее спиртом. Это поможет удалить масла и грязь, которые могут препятствовать прилипанию тонера. Если ваша доска некоторое время находилась во влажной среде, может потребоваться быстрое сияние с помощью губки. Теперь вырежьте ваш дизайн и положите его на чистую доску лицом вниз. Вы можете приклеить его на место с помощью нескольких кусочков клейкой ленты.

Если у вас есть настольный ламинатор, этот следующий шаг действительно прост.Просто установите свой ламинатор на самую горячую и самую медленную установку (обычно предустановку на 10 миллиметровых мешочков) и проведите доску с переносом, прикрепленным к ней через ламинатор четыре или пять раз. Если у вас нет доступа к ламинатору, вы можете использовать утюг для одежды, установленный на высокой скорости без пара. Приложите равномерное давление к доске на пять минут и не позволяйте копировальной бумаге двигаться или скользить по доске. Помогает положить лист бумаги между утюгом и листом переноса. Как только ваша доска остынет, снимите копировальную бумагу, чтобы показать свое сопротивление! Там могут быть пятна, которые не переносятся чисто; они могут быть заполнены постоянным маркером.

Шаг 2) Травление доски

Нажмите стрелки, чтобы пролистать галерею.

Существует несколько различных решений для травления, которые можно использовать для удаления меди с куска медной доски. Наиболее распространенным (старой школой) решением является хлорид железа. Хлорид железа токсичен, обладает высокой коррозионной активностью и кислотностью, но он также недорог и прост в использовании. Я предпочитаю использовать его, потому что, ну … я знаю, как судить о том, как быстро он будет вытравливать, и я знаком с этим.Другим популярным решением является хлорид меди, который также может быть токсичным, но многие люди предпочитают его, потому что его сила травления увеличивается, когда в него растворяется больше меди (до некоторой степени), и его можно регенерировать путем аэрации с помощью аквариумного насоса , Решение, которое действительно легко взять в руки и, по слухам, работает достаточно хорошо, представляет собой смесь соляной кислоты (разбавленной соляной кислоты от поставщика для бассейнов и спа) и перекиси водорода. Если вы беспокоитесь о токсичности этих растворов и хотите немного более безопасный вариант, вы можете попробовать использовать смесь уксуса, поваренной соли и перекиси водорода, хотя я пробовал это в прошлом (из любопытства), и это очень медленно и неравномерно

Вам не нужно бояться токсичных растворов, просто будьте в безопасности. Надевайте перчатки, надевайте защитные очки, не кладите раствор в контейнеры, которые вы планируете когда-либо использовать для еды, — вспомните химическую лабораторию средней школы. Тем не менее, вы можете получить травму, если вы делаете что-то глупое, поэтому будьте осторожны . И, кстати, никогда не выливает использованные решения для травления в канализацию , независимо от того, какое решение для травления вы выберете. Концентрация растворенной меди вредна для окружающей среды и негативно сказывается на оборудовании для обработки воды.

Наденьте свое индивидуальное защитное снаряжение и погрузите доску в маску в ванну для травления. Это займет несколько минут. Одна вещь, которая важна, состоит в том, чтобы доска двигалась в решении. По мере того, как травитель вступает в реакцию с медью, он оставляет побочные продукты, которые препятствуют процессу травления, и лучший способ не допустить осаждения этого вещества — это обеспечить движение раствора. Я помешиваю его пластиковым ножом. Для этого процесса вы можете также создать резервуары для травления, которые либо качают вашу травильную ванну назад и четвертым, либо пропускают воздух через раствор, чтобы перемешать его.Если вы делаете только несколько досок здесь и там, я бы сказал, что лучше помешивать руками, потому что вы все равно будете регулярно вытаскивать доску и проверять ее.

Вы можете сказать, когда плата закончит травление, потому что (сюрприз) медь исчезнет! Как только вы не сможете увидеть медь, вытяните эту доску из травителя, потому что она будет проходить вбок под вашим сопротивлением травлению и уменьшать следы. Промойте доску водой, чтобы избавиться от лишнего травителя, и тогда вы сможете снять эти ужасные потные перчатки.

Шаг 3) Удаление резиста

Нажмите стрелки, чтобы пролистать галерею.

Этот шаг заслуживает только отдельного раздела, потому что он такой красивый и сытный. Возьмите бумажное полотенце с небольшим количеством ацетона на нем (его не нужно концентрировать, средство для снятия лака хорошо работает) и сотрите сопротивление травления; он выйдет прямо на и покажет все эти сладкие, блестящие следы!

Шаг 4) Последние штрихи

Нажмите стрелки, чтобы пролистать галерею.

Ваша доска почти готова, теперь все, что вам нужно сделать, это заполнить ее. Если ваш дизайн требует сквозных деталей, вам нужно просверлить все отверстия. Я использовал крошечное сверло на своем вращающемся инструменте, для которого у меня случился причудливый сверлильный станок. Вы также можете сделать это с помощью ручной дрели, если вы очень осторожны. Затем добавьте свои детали и припаяйте все на месте!

Fancy

Гибкие печатные платы

Но подожди! Облицованная медью FR4 — не единственный материал, который вы можете использовать в домашнем травлении.Есть материал под названием «Pyralux», или Kapton, покрытый медью, который представляет собой гибкий материал для печатных плат. Это дороже, чем FR4, и с ним может быть немного сложнее работать, но процесс по сути тот же! Проверьте галерею ниже для наглядного обзора моего собственного опыта с медью Kapton.

Сверните свой собственный субстрат

Это весело, что еще мы можем вытравить? Если вы хотите стать странным, и вы знаете, что я делаю, вы можете свернуть свою собственную медную доску с нуля! В галерее ниже вы можете увидеть процесс, который я прошел, чтобы построить свои собственные платы из стекловолокна и кевлара.Медную фольгу можно купить в рулонах на Amazon, и есть много тканых материалов, которые предназначены для компоновки композита. Просто распылите две жесткие пластиковые или стеклянные панели с разрыхлителем, уложите несколько слоев тканого стекловолокна между медной фольгой и затем скрепите все это вместе, пока оно не затвердеет. С этого момента вытравите его, как любой другой материал для печатных плат!

Альтернативные методы маскировки

Если у вас есть доступ к лазерному граверу (или если вы создали свой собственный), вы можете пропустить покупку бумаги для переноса тонера! Мой предпочтительный метод создания резиста травления следующий:

Шаг 1) Протрите медную доску спиртом.

Шаг 2) Нанесите ровный слой аэрозольной краски на вашу доску. Мне нравится использовать плоский черный праймер, но любой цвет должен работать.

Шаг 3) Инвертируйте цвет вашего дизайна так, чтобы вы вытравливали части сопротивления, которые вы хотите вытравить . Это оставит аэрозольную краску только в тех местах, которые вы хотите замаскировать! Запустите лазеры !!!

Шаг 4) Аккуратно протрите гравированную лазером доску спиртом. Это удалит сгоревшую аэрозольную краску, но оставит не протравленной краской.

Шаг 5) Химически оформите доску, используя ваш любимый раствор!

Шаг 6) Удалить краску с помощью ацетона.

Это удивительный метод для замысловатых или необычных проектов, таких как:

Это смотрит на тебя!

Иди попробуй!

Так что это травление на плате: это весело, легко и дешево! Если у вас есть какие-либо советы или рекомендации, я бы хотел их услышать. Если у вас есть какие-либо вопросы, пожалуйста, задавайте! Если у вас есть идеи, сделайте что-нибудь классное и присылайте фотографии!

Ой! И если есть что-то конкретное, о чем вы все хотите, чтобы я поговорил во вторник на Tech Talk, дайте мне знать.До новых встреч, счастливого взлома!

,PCB Основы для начинающих электроники | ОРЕЛ

Если у вас есть хоть немного интереса к изучению электроники, то вам абсолютно необходимо , чтобы узнать о печатной плате или печатной плате. Зачем? Эти платы есть в каждом известном человеку электронике, без исключений! Откройте свой компьютер, смартфон или даже вилку, и вы найдете печатную плату.

Могучая печатная плата в таких предметах, как вилка!

Начинающему электронщику эти зеленые фигуры на первый взгляд могут показаться немного загадочными.Есть множество разных частей, и многое нужно узнать, чтобы узнать, как все это работает вместе. Но с высотной точки зрения понять, что такое печатная плата и как она работает, легко. Посмотрите на печатную плату с высоты 10000 футов, и вы увидите, что она выглядит как город!

Теперь я ясно вижу

Вы, вероятно, летали на самолете хотя бы раз в своей жизни. Моя любимая часть путешествия — когда самолет взлетает с взлетно-посадочной полосы. Когда вы поднимаетесь все выше и выше, вы получаете новый взгляд на город, который вы видите только с больших высот.И чем выше вы поднимаетесь, тем больше вы начинаете видеть, как ваш город организован и тщательно спланирован. Там дороги, здания, машины и люди все связаны в единую систему.

Лос-Анджелес ночью с сетчатым макетом. Имейте это в виду, когда вы узнаете обо всех частях печатной платы! (Источник изображения)

Как и в наших городах, печатные платы обеспечивают целостную систему, основу для всех электронных компонентов, которые делают наши объекты живыми.Фактически, вы можете сравнить многие аспекты города с печатной платой, например:

Дороги и Автомобили

На печатной плате вы увидите множество линий, работающих повсюду, соединяющихся с различными компонентами. Это так же, как дороги в наших городах, за исключением того, что вместо автомобилей, движущихся по кругу, электроны летят по дорогам, сделанным из меди, спеша приводить в действие один компонент за другим! Эти медные дороги называются трасс в нашем городе печатных плат.

Печатная плата без каких-либо ее компонентов, вы можете увидеть следы повсюду.(Источник изображения)

Центр города

В центре города происходит вся работа в городе. У вас есть большие корпоративные офисы, местный бизнес на каждом углу и, возможно, даже некоторые открытые рынки. Этот центральный центр человеческой деятельности подобен тем квадратным черным фигурам, которые вы найдете на печатной плате под названием Integrated Circuits (ICs) . На этих микросхемах вся сложная работа происходит на печатной плате, выполняющей быстрые расчеты.

Вытащите печатную плату, и вы обязательно найдете в ее основе интегральную схему.Просто посмотрите на черные квадратные или прямоугольные коробки! (Источник изображения)

Пригород

В пригороде, где дома, парки и школы являются обычным явлением. С самолета вы заметите, что ряды домов в пригороде часто выглядят так же, как маленькие резисторы , найденные по всей печатной плате. Эти резисторы там сопротивляются потоку электричества согласно их стоимости.

Резисторы очень крошечные в современной электронике.Вот два крупным планом. (Источник изображения)

Строительство

Ни один город не свободен от строительства! Будь то строительство нового небоскреба или нового жилого комплекса, вы найдете новые фундаменты, закладываемые повсюду. Эти основы похожи на пустые колодки , которые вы найдете на печатной плате без каких-либо компонентов. Хотя сейчас они могут быть пустыми, компонент скоро будет припаян к ним.

См. Все эти пустые металлические формы; это точки подключения для компонентов.(Источник изображения)

Адреса и названия улиц

Вы не сможете обойти город без какого-либо адреса или названия улицы. И так же, как эти два помогают вам ориентироваться в лабиринтах улиц, все белые надписи, которые вы найдете на печатной плате, делают то же самое. Эта надпись, которая называется silkscreen , помогает людям, которые собирают или ремонтируют печатные платы, точно знать, что такое деталь и ее расположение.

Шелкография рядом, вы можете увидеть некоторые, которые идентифицируют конденсаторы по C2, C3 и C4, и диод по D1.(Источник изображения)

Канализационная система

Вся та вода, которую мы используем для мытья посуды или мытья нашей машины, должна куда-то уходить, и в канализацию она попадает в новые места назначения. Канализационная система похожа на отверстия, которые вы можете найти на печатной плате под названием переходные отверстия. Эти формы, похожие на люки, помогают доставлять электричество с одной стороны печатной платы на другую, точно так же, как вода течет из вашей раковины на местную канализацию, это скоростная автомагистраль!

Vias — это крошечные отверстия на некоторых печатных платах, которые пропускают электричество на другие слои.(Источник изображения)

Электростанция

Электростанции поддерживают наши огни. Можете ли вы представить, каким будет город без каких-либо? Надеюсь, не зараженных зомби! Так же, как электростанции в городе, у нас есть так называемые конденсаторы и на печатной плате, которые накапливают электричество. Они могут удерживать заряд и отпускать его, когда это необходимо, для направления энергии туда, куда он должен идти.

Тонна конденсаторов все в ряд. Обратите внимание на уникальную цилиндрическую форму.Большинство конденсаторов будут выглядеть так.

Уличные фонари и знаки

Уличные фонари и знаки помогают поддерживать порядок в мире, полном сумасшедших водителей, контролирующих движение транспорта в нашем лабиринте улиц и автомагистралей. На печатной плате уличные фонари и знаки похожи на диодов и их двоюродного брата LED . Диод контролирует поток электроэнергии на печатной плате, позволяя ей идти только в одном направлении. И вы наверняка видели светодиод, он похож на диод, за исключением того, что он загорается, когда через него проходит электричество.

Два диода на печатной плате, контролирующие поток электроэнергии. (Источник изображения)

Теперь, когда у вас есть все отдельные части, собранные в вашем уме, посмотрите на картинку ниже, чтобы увидеть, можете ли вы указать на некоторые ориентиры на этой печатной плате. Интегральные схемы найти проще всего, просто посмотрите на черные ящики. Но вам, возможно, придется щуриться, чтобы увидеть все крошечные резисторные пригороды, сгруппированные повсюду. Конечно, перечисленные выше части и узлы — это лишь малая часть того, что вы найдете на печатной плате, но теперь у вас достаточно знаний, чтобы вытащить печатную плату из любого электронного блока и начать называть вещи!

Можете ли вы найти некоторые детали, о которых мы говорили на этой законченной печатной плате? Они повсюду!

Как бы я сделал печатную плату?

При взгляде со стороны вы можете подумать о печатной плате как о восхитительном многослойном ванильно-клубничном пироге.Он имеет несколько повторяющихся слоев меди, паяльной маски, шелкографии и стекловолокна. Давайте начнем изнутри, чтобы понять эти слои.

Поперечное сечение двухсторонней печатной платы с шелкографией, паяльной маской, медью и FR4. (Источник изображения)

Стеклопластик. Этот материал лежит в центре печатной платы и обычно называется подложкой, или FR4. Стекловолокно является самым прочным из всех слоев и отвечает за придание печатной плате жесткой и толстой структуры.При изготовлении печатной платы весь процесс начинается со стекловолокна, а все остальные слои добавляются сверху.

Медь. Без слоя меди печатная плата никогда не сможет проводить электричество. Обычно вы найдете медь на верхней и нижней части печатной платы, и она содержит все следы, которые будут соединять ваши компоненты.

Паяльная маска. Это то, что придает печатной плате традиционный зеленый цвет и наносится поверх слоев меди. Вы также можете найти печатные платы красного или синего цвета; это выбор дизайнера! Solder Mask отлично справляется с защитой всех медных дорожек от друг друга, чтобы не было несчастных случаев, таких как короткие замыкания.

Шелкография. Этот белый текст вы найдете повсюду на печатной плате, определяя названия резисторов, конденсаторов, светодиодов и т. Д. Silkscreen пригодится вам, когда вы делаете печатную плату, поскольку он может сказать другому человеку или компьютеру, где конкретная часть должна идти.

Фактический процесс изготовления печатной платы может быть сложным и связан с использованием производителя, который некоторые также называют фабрикой. Эти сборные дома возьмут все готовые проектные файлы, которые инженер предоставит для создания печатной платы в ее физической форме.В то время как весь процесс заслуживает отдельного поста в блоге, мы сделаем все просто с кратким описанием того, как выглядит печатная плата:

- Шаг 1 — Создание стекловолоконной основы. Производитель сначала создает внутренний слой из стекловолокна (сердцевина), на который будут наноситься все остальные слои меди, маски припоя и т. Д.

- Шаг 2 — Добавление слоев меди . После установки стекловолоконного основания производитель добавит медную фольгу с обеих сторон стекловолокна.

- Шаг 3 — Добавление медных узоров. Затем сверху на медную поверхность наносится ламинированный лист конструкции печатной платы, который показывает, где должны быть все медные следы.

- Шаг 4 — Определение медных узоров. Ламинированный лист и медь затем экспонируются под УФ-лампой и покрываются пленкой фоторезиста, которая вытравливает следы в медную фольгу.

- Шаг 5 — Купание доски. Теперь, когда медные следы на месте, печатной плате будет предоставлена химическая ванна, которая удаляет всю нежелательную медь, оставляя только медные следы, разработанные инженером.

- Шаг 6 — Защита с помощью паяльной маски . Наносится защитный слой паяльной маски, придающий печатной плате традиционный зеленый цвет, защищая ее от коротких замыканий.

- Шаг 7 — Добавление шелкографии. Чтобы закончить, добавлен белый шелкография, которая поможет точно определить, где компоненты должны находиться на печатной плате. На этом этапе печатная плата считается законченной как «пустая плата», то есть она еще не имеет прикрепленных деталей.

- Шаг 8 — Добавление компонентов. Пустая плата затем подвергается процессу сборки, к которому прикрепляются различные компоненты, такие как резисторы, интегральные схемы, конденсаторы и т. Д. После завершения это печатная плата в окончательном виде, которую вы увидите во всей своей электронике дома.

Процесс сборки содержит довольно много деталей, которые мы оставили, и это сам по себе мир. Если вы заинтересованы в получении дополнительной информации о производственном процессе, обязательно посмотрите видео ниже, чтобы увидеть его в действии на Eurocircuits!

Были ли печатные платы всегда такими сложными?

Зеленые печатные платы, которые мы узнали во всей нашей электронике, не всегда были такими.Почему чуть более 60 лет назад вы должны были увидеть печатные платы, сделанные из таких материалов, как масонит, картон и даже деревянные доски. В этих печатных платах старой школы на плату были прикручены плоские латунные провода, и повсюду разбросано множество компонентов. Вот старый телевизор с одной из самых первых печатных плат внутри, посмотрите на этот беспорядок!

Посмотри на этот беспорядок! Вот старая школьная плата в телевизоре до того, как были изобретены современные медные платы. (Источник изображения)

Это чудовище печатной платы вскоре изменилось, хотя и в 1943 году австрийские ученые докторПол Эйслер создал первую современную печатную плату для радио. Вскоре после этого медь заменила латунный металл выбора для печатных плат, поскольку она позволяла электричеству течь более эффективно, а также было намного дешевле в производстве.

Печатная плата, наконец, обрела славу в 1956 году, когда Патентное ведомство США выдало патент на «Обработка сборки электрических цепей» группе ученых в армии США. Это военные, которых нужно поблагодарить за многие достижения, которые мы видели в печатных платах.Благодаря их потребности в новом оружии и системах связи, мы взяли огромную массу вчерашних печатных плат и сжали их во что-то, что может поместиться в наших карманах!

Сегодняшние дикие и безумные способы использования печатных плат

Сегодня печатные платы повсюду, питая некоторые дикие и безумные гаджеты и сервисы, которые мы могли когда-либо себе представить. Вы слышали об этом?

Доставка Дронов

Amazon недавно представила свою новую службу доставки Prime Air, которая стала возможной благодаря беспилотникам! Мы говорим о возможности заказать что-то у Amazon и доставить его к вам домой за считанные минуты, а не дни, и все благодаря мощным платам.

Печатные платы в этих беспилотниках обеспечивают всю сложность, необходимую для выполнения работы, включая GPS и Bluetooth, которые позволяют доставлять посылки с высокой точностью, а также гироскопы и акселерометры, которые обеспечивают их прямой полет. Посмотрите видео ниже, чтобы увидеть Amazon Prime Now в действии.

Протезы конечностей

Прошли времена простых механических конечностей, которые не давали никакой обратной связи. Современные протезы конечностей заполнены микропроцессорами, которые добавляют совершенно новый уровень естественного опыта.В протезных ногах датчики угла наклона колена могут предоставлять микропроцессору информацию о регулировке давления в пятке или передней части стопы. Все это приводит к гораздо более естественному восприятию ходьбы благодаря печатным платам и их микропроцессорным аналогам.

Слуховые имплантаты

Cochlear Implants позволяет глухим или людям с нарушениями слуха снова слышать все благодаря мощности печатных плат и электроники. Эти имплантаты расположены хирургически под кожей и содержат тонну электроники, в том числе:

- Микрофон, улавливающий все разнообразие звуков в окружающей среде.

- Речевой процессор, способный распознавать все звуки, собранные микрофоном.

- Передатчик, приемник и стимулятор, который принимает сигналы от речевого процессора и преобразует их в электрические импульсы.

- Электродная решетка, которая собирает все электрические импульсы от стимулятора и направляет их в области слухового нерва, чтобы быть услышанными!

Это лишь некоторые из необычных видов использования печатных плат и электроники в целом для человечества.Существует множество других возможностей, таких как компьютер или смартфон, на котором вы читаете этот пост. Без печатной платы вы бы никогда не были здесь! Или как насчет сумасшествия ракеты-самохода SpaceX? Снова снимаю шляпу перед тобой, PCB.

до бесконечности и дальше

Печатная плата — это основа нашего будущего, позволяющая нам создавать, открывать и улучшать человеческий опыт так, как мы никогда не думали, что это возможно. Но сегодня мы только в начале пути с печатными платами. В будущем мы можем использовать биоразлагаемые печатные платы для устранения электронных отходов.Или, возможно, вы сможете напечатать свою печатную плату в 3D, не выходя из дома!

Электроника и печатные платы имеют множество применений, и все начинается с вас! У вашего яркого инженерного ума, вероятно, есть какие-то идеи, которые ему нужно выбрать. Почему бы не использовать инструмент для воплощения в жизнь тех идей, которым ежедневно доверяют миллионы других инженеров? Попробуйте Autodesk EAGLE бесплатно сегодня!

,Офорт печатных плат на дому

Травление печатных плат на дому1. Введение

Травление печатных плат (PCB) в домашних условиях является необходимостью, чтобы каждый электронный домашний пивовар, почти каждый раз, когда он думает о создании цепи. Конечно, есть много методов, которые не требуют травления, как с использованием прототипов, обмотки проводов, мёртвой ошибки и многих других.Эти методы могут быть превосходными для желаемого применения, но в некоторых случаях, истинно запечатленная PCB — необходимость. Например, когда вам нужно несколько одинаковых цепей, когда вам нужен точный отслеживать геометрию для очень высокочастотных применений, когда вы хотите красивая и красивая схема, когда вам нужно использовать небольшой поверхностный монтаж компоненты (SMD) или во многих других случаях нет ничего похожего на истинное травление PCB. Травление печатных плат в домашних условиях не очень сложно и требует очень мало (и дешевое) оборудование, но это крайне трудоемко.

Предполагая, что у вас уже есть дизайн, возможно, созданный с помощью некоторого программного обеспечения САПР, напечатаны в журнале или даже нарисованы на листе бумаги, есть в основном три шага, чтобы получить готовую печатную плату: сначала вам нужно перенести дизайн на меди, то вам нужно травить медь и, наконец, вам нужно сделать некоторые механические работы, такие как сверление или резка. Есть несколько вариантов для каждого шага, и некоторые из них обсуждаются в дальнейшем.Конечно, мои предпочтительные методы объяснены в деталях.

Дизайн печатной платы готов и готов к печати.

Я всегда включаю текст, чтобы случайно не создать зеркало

образ. (нажмите, чтобы увеличить).

2. Первый шаг, перенос вашего дизайна на медь

Итак, вы хотите сделать свою собственную печатную плату: начните с покупки плат с медной обшивкой, один или двухсторонний в соответствии с вашими потребностями.Наиболее распространенным субстратом является FR-4 (который сделан из стекловолокна и эпоксидной смолы), Толщиной 1,6 мм (1/16 «) с одним или двумя слоями меди 35 мкм (1,4 мил): это будет хорошо для подавляющего большинства домашних проектов. Есть другие толщины доски, если вы обеспокоены весом или механическим сила. Существуют более толстые и более тонкие слои меди, если вам приходится работать с большими токами или обеспокоены расходами на медь. Существуют также специальные материалы подложки, которые хорошо работают с микроволнами или которые гибки, но стандарт FR-4/1.6 мм / 35 мкм действительно подходит почти любое нормальное приложение.

Очистка платы с помощью абразивной прокладки, немного мыла и воды.

(нажмите, чтобы увеличить).

Если вы не используете доски с уже нанесенным светочувствительным лаком (см. ниже), вы хотите начать с очистки медные поверхности Любая грязь, окисление, жир или отпечатки пальцев могут нарушить процесс травления. и у вас, вероятно, появятся нежелательные медные пятна на вашей последней печатной плате: они не очень хорошо выглядишь и может замкнуть ваши следы вместе.Поэтому используйте абразивную губку с мылом для мытья посуды и натрите поверхность дотошно: медь должна быть блестящей и красной. Чем мыть, чтобы удалить все мыло и дать ему высохнуть. Отныне больше не трогай медь пальцами; используйте перчатки или трогать только края.

Печатная плата слева еще не очищена, справа —

хорошо для переноса макета.

Пожалуйста, отметьте, насколько блестящей является медная поверхность и как все следы смазки

и окисление были удалены.(нажмите, чтобы увеличить).

Посмотрите на разницу на картинке выше: вы хотите красивый, блестящий и однородная медная поверхность, без окисления и смазки.

2.1. Старый способ: прямой рисунок

Первая проблема, с которой вы должны столкнуться, — это как перенести ваш дизайн на медь: у вас нет программного обеспечения САПР и вам нужна только одна печатная плата, вы можете использовать старый метод прямого рисования.Используйте постоянный маркер и нарисуйте свои следы прямо на меди. Одного слоя чернил недостаточно, дайте ему высохнуть в течение 10 минут и перерисовайте его снова сверху, чтобы сделать слой толще. Два слоя — строгий минимум, три — безопаснее. Если чернила слишком тонкие, травитель съест медь внизу. Если вы ошиблись, вы можете соскоблить лишние чернила тупым ножом.

Эти две печатные платы были нарисованы от руки, и использовалась только передача писем

для колодок микросхем DIL.Следы слева были консервированы припоем, в основном для

эстетические причины. (нажмите, чтобы увеличить).

Вместо постоянного маркера вы также можете использовать лак для ногтей: один слой обычно достаточно, но это намного дороже. Для сложных и точных шаблонов, таких как следы IC, вы можете использовать букву перевод. Это также работает для добавления текста или рисования прямых трасс. И вы можете комбинировать все эти методы на одной плате.

Изображение некоторых (старых) листов для передачи писем и перманентного маркера (нажмите, чтобы увеличить).

Даже если этот метод работает, и я использовал его в течение длительного времени, это чрезвычайно Это отнимает много времени и делает только одну печатную плату, а результат выглядит нарисованным вручную.

2.2. Классический способ: фото-трансфер

Очень хороший, но сложный метод — передача фотографий.Для этого нужно нанести тонкий и равномерный слой фоторезиста лака на меди (или купить печатные платы с уже включенным фоторезистом), распечатать (или фотокопия) ваш макет на прозрачную пленку, положите пленку на печатную плату и подвергать воздействию ультрафиолетового света в контактном копировальном аппарате в течение определенного времени, чем проявите открытый лак в развивающей ванне. Это очень похоже на аналоговую фотографию и интересно делать, но требует химических веществ и УФ-контактный копир. Нанести равномерный слой фоторезиста нелегко, и вам нужно работать быстро (или в условиях низкой освещенности).Вы можете купить печатные платы с фоторезистом, но они дорогие. Время экспозиции достаточно критично, и вы должны делать несколько испытаний каждый раз Вы меняете фоторезист или прозрачную пленку. Наконец, контактный копир также дорог, особенно двухсторонний, даже если вы строите свой собственный.