Маленькая паяльная станция своими руками v2

Привет.

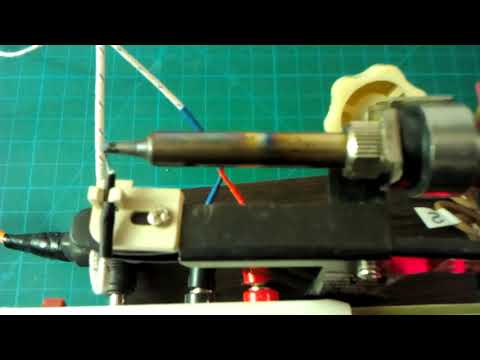

Некоторое время назад я собрал маленькую паяльную станцию, о которой хотел рассказать. Это дополнительная упрощенная паяльная станция к основной, и конечно не может ее полноценно заменить.

Основные функции:

1. Паяльник. В коде заданы несколько температурных режимов (100, 250 и 350 градусов), между которыми осуществляется переключение кнопкой Solder. Плавная регулировка мне тут не нужна, паяю я в основном на 250 градусах. Мне лично это очень удобно. Для точного поддержания температуры используется PID регулятор.

Заданные режимы, пины, параметры PID можно поменять в файле 3_Solder:

struct {

static const byte termistor = A2; // пин термистора

static const byte pwm = 10; // пин нагревателя

static const byte use = 15; // A1 пин датчика движения паяльника

int mode[4] = {0, 150, 250, 300}; // режимы паяльника

byte set_solder = 0; // режим паяльника (по сути главная функция)

static const double PID_k[3] = {50, 5, 5}; // KP KI KD

static const byte PID_cycle = air.

PID_cycle; // Цикл для ПИД. Участвует в расчетах, а также управляет частотой расчетов ПИД

double PID_in; // входящее значение

double PID_set; // требуемое значение

double PID_out; // выходное значения для управляемого элемента

//unsigned long time;

unsigned long srednee;

} sol;Заданные режимы, пины, параметры PID можно поменять в файле 2_Air:

struct {

static const byte termistor = A3; // пин термистора

static const byte heat = A0; // пин нагревателя

static const byte fan = 11; // пин вентилятора

int mode_heat[5] = {0, 300, 450, 600, 700}; // быстрые режимы нагревателя

byte set_air = 0; // режимы фена (нагреватель + вентилятор) по сути главная функция

static const double PID_k[3] = {10, 2, 10}; // KP KI KD

static const byte PID_cycle = 200; // Цикл для ПИД.

Участвует в расчетах, а также управляет частотой расчетов ПИД

double PID_in; // входящее значение

double PID_set; // требуемое значение

double PID_out; // выходное значения для управляемого элемента

unsigned long time;

unsigned long srednee;

boolean OFF = 0;

} air;

Ньюансы:

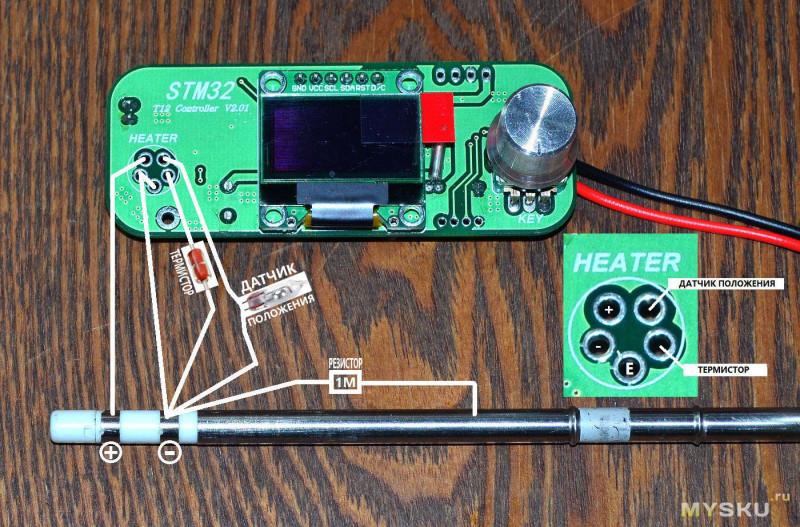

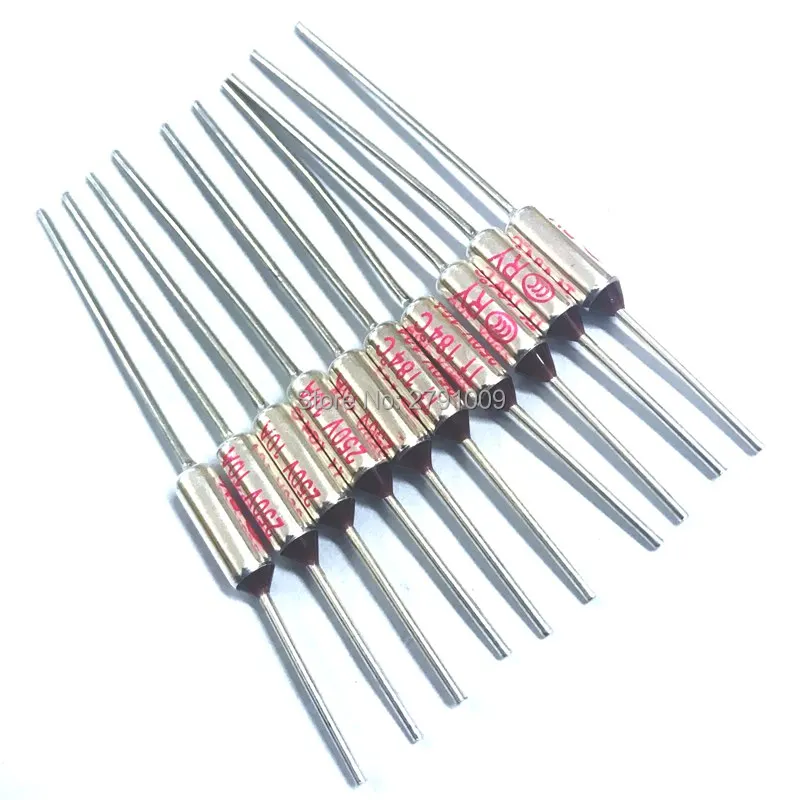

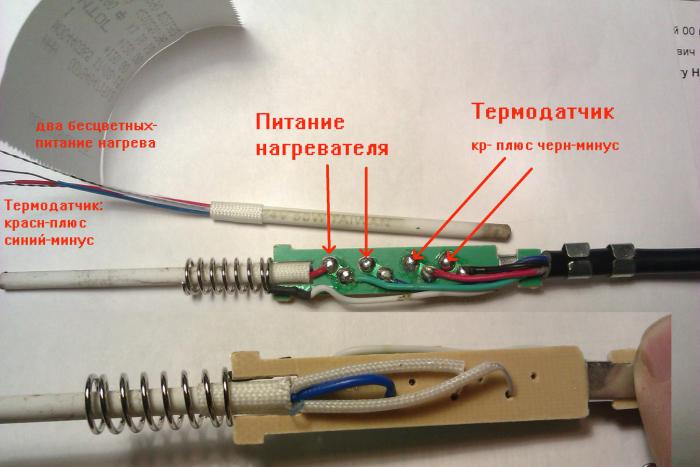

1. Паяльник применил от своей старой станции Lukey 936A, но с замененным нагревательным элементом на китайскую копию Hakko A1321/

3. Можно одновременно включать и паяльник и фен.

4. На разъеме фена присутствует напряжение 220В, будьте осторожны.

5. Нельзя отключать паяльную станцию от сети 220В пока не остынет фен.

6. При отключенном кабеле паяльника или фена, на дисплее будут максимальные значения напряжения с ОУ, пересчитанные в градусы (не ноль). Поясню: если например просто подключить кабель холодного паяльника должен показывать комнатную температуру, при отключении покажет например 426.

7. Защиты от КЗ нет, поэтому рекомендую установить предохранители.

8. Стабилизатор на 5В для питания Arduino используйте любой доступный с учетом напряжения питания вашего БП и нагрева в случае линейного стабилизатор. Так как у меня напряжение 20В установил 7805.

9. Паяльник прекрасно работает и при 30В питания, как в моей основной паяльной станции. Но при использовании повышенного напряжения учитывайте все элементы: стабилизатор 5В и то что напряжение вентилятора 24В.

Основные узлы и состав:

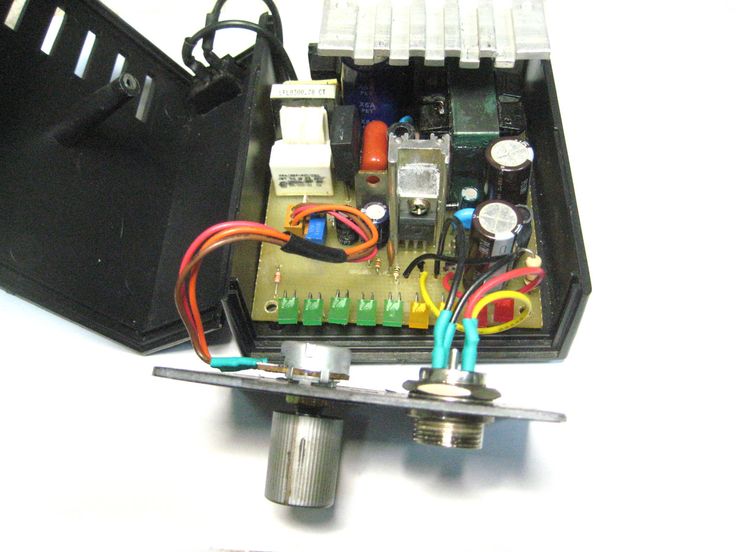

1. Основная плата:

— Arduino Pro mini,

— сенсорные кнопки,

— дисплей от телефона Nokia 1202.

2. Плата усилителей:

— усилитель терморезистора паяльника,

— полевой транзистор нагрева паяльника,

— усилитель термопары фена,

— полевой транзистор включения вентилятора фена.

3. Плата симисторного модуля

— оптосимистор MOC3063,

— симистор со снабберной цепочкой.

4. Блок питания:

— блок питания от ноутбука 19В 3.5А,

— стабилизатор для питания Arduino.

5. Корпус.

А теперь подробнее по узлам.

1. Основная плата.

Обратите внимание наименование сенсорных площадок отличается от фото. Дело в том, что в связи с отказом от регулировки оборотов вентилятора, в коде я переназначил кнопку включения фена. В самом начале регулировка оборотов была реализована, но так как напряжение моего БП 20В (увеличил на 1В добавлением переменного резистора), а вентилятор на 24В, решил отказаться.

Сигнал с сенсорных кнопок TTP223 (включены в режиме переключателя Switch, на пин TOG подан 3.3В) считывается Arduino. Дисплей подключен через ограничительные резисторы для согласования 5В и 3.3В логики. Такое решение не совсем правильное, но уже работает несколько лет в разных устройствах.

Основная плата двухстороннего печатного монтажа. Металлизацию оставлял по максимуму, чтобы уменьшить влияние помех, а также для упрощения схемы сенсорных кнопок (для TTP223 требуется конденсатор по входу на землю для уменьшения чувствительности. Без него кнопка будет срабатывать просто при приближении пальца. Но так как у меня сделана сплошная металлизация этот конденсатор не требуется). Сделан вырез под дисплей.

Фото платы без деталей

На верхней стороне находятся площадки сенсорных кнопок, наклеена лицевая панель, припаивается дисплей. Площадки сенсорных кнопок и дисплей подключены к нижней стороне через перемычки тонким проводом. Типоразмер резисторов и конденсатора 0603.

Изготовление лицевой панели

Лицевую панель, по размерам из 3Д модели, я сначала нарисовал в программе FrontDesigner-3.0_rus, в файлах проекта лежит исходник.

Распечатал, вырезал по контуру, а также окно для дисплея.

Далее заламинировал самоклеящейся пленкой для ламинирования и приклеил к плате. Дисплей за также приклеен к этой пленке. За счет выреза в плате дисплей получился вровень с основной платой.

На нижней стороне находится Arduino Pro mini и микросхемы сенсорных кнопок TTP223.

2. Плата усилителей.

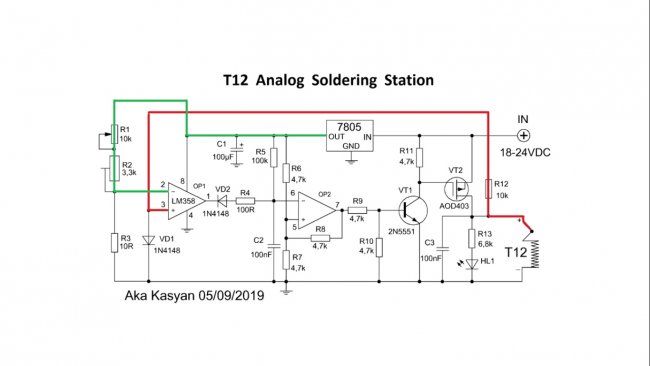

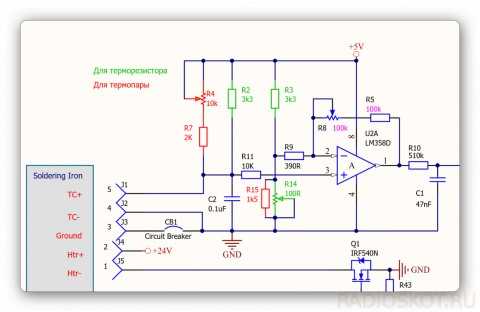

Схема паяльника состоит из дифференциального усилителя с резистивным мостом и полевого транзистора с обвязкой.

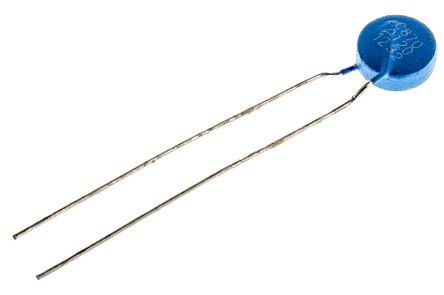

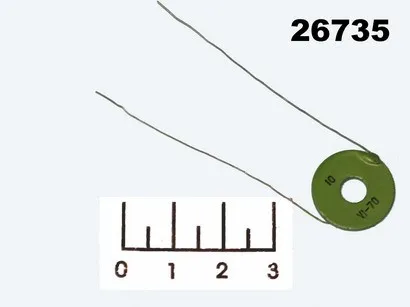

1. Для увеличения «полезного» диапазона выходного сигнала при низкоомном терморезисторе (в моем случае в китайской копии Hakko A1321 56 Ом при 25 градусах, для сравнения в 3д принтерах обычно стоит терморезистор сопротивлением 100 кОм при 25 градусах) применен резистивный мост и дифференциальный усилитель. Для уменьшения наводок параллельно терморезистору и в цепи обратной связи стоят конденсаторы. Данная схема нужна только для терморезистора, если в вашем паяльнике стоит термопара, то нужна схема усилителя аналогичной в схеме фена.

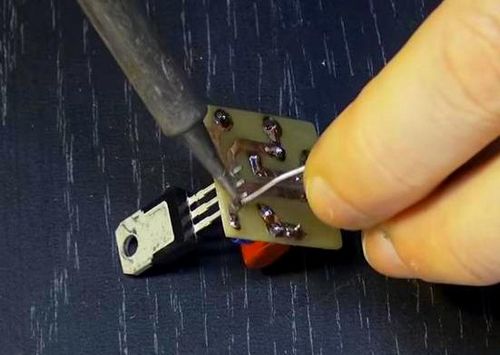

2. Полевой транзистор был выпаян из материнской платы. Резистор 100 кОм нужен чтобы паяльник сам не включился от наводок если ардуина например отключится, заземляет затвор полевого транзистора. Резисторы по 220 Ом для ограничения тока заряда затвора.

1. Усилитель: типовая схема. Для уменьшения наводок параллельно термопаре и в цепи обратной связи стоят конденсаторы.

2. Обвязки у полевого транзистора ME9926 нет, это не случайно. Включение ничем не грозит, просто будет крутится вентилятор. Ограничения тока заряда затвора тоже нет, так как емкость затвора небольшая.

Типоразмер резисторов и конденсаторов 0603, за исключением резистора 56 Ом — 1206.,

Ньюансы: применение операционного усилителя LM321 (одноканальный аналог LM358) для дифферециального усилителя не является оптимальным, так как это не Rail-to-Rail операционный усилитель, и максимальная амплитуда на выходе будет ограничена 3.

5-4 В и максимальная температура (при указанных на схеме номиналах) будет ограничена в районе 426 градусов. Рекомендую использовать например MCP6001. Но нужно обратить внимание что в зависимости от букв в конце отличается распиновка:

5-4 В и максимальная температура (при указанных на схеме номиналах) будет ограничена в районе 426 градусов. Рекомендую использовать например MCP6001. Но нужно обратить внимание что в зависимости от букв в конце отличается распиновка:3. Плата симисторного модуля.

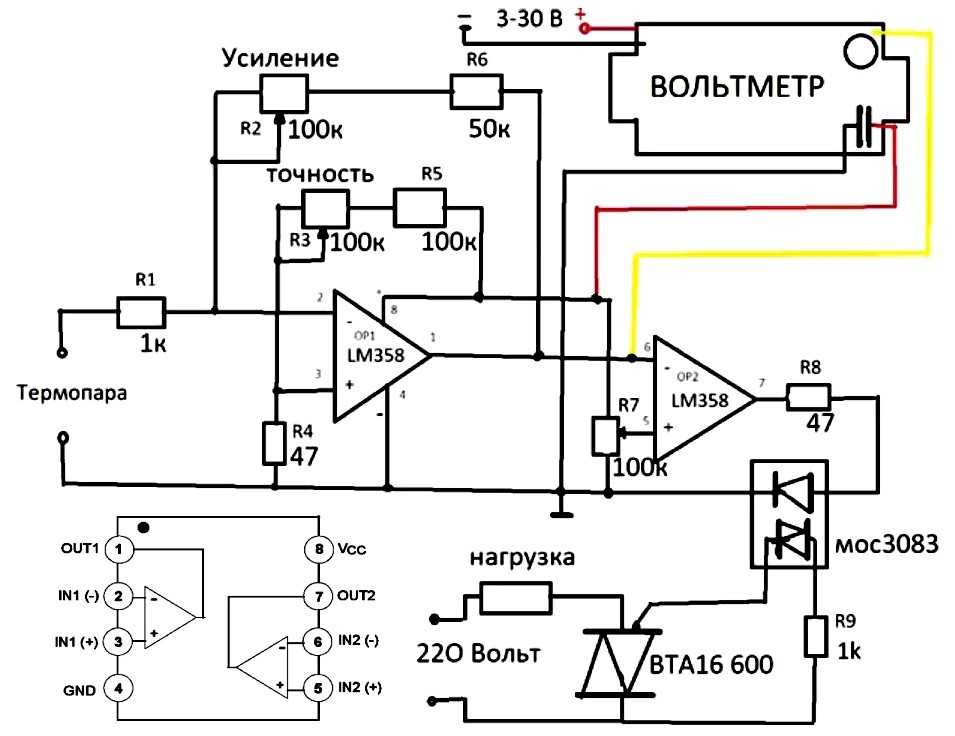

Схема стандартная с оптосимистором MOC3063. Так как MOC3063 сама определяет переход через ноль напряжения сети 220В, а нагрузка — нагреватель инерционный элемент, использовать фазовое управление нет смысла, как и дополнительных цепей контроля ноля.

4. Блок питания.

Выбор был сделан по габаритным размерам и выходной мощности в первую очередь. Также я немного увеличил выходное напряжение до 20В. Можно было и 22В сделать, но при включении паяльника срабатывала защита БП.

5. Корпус.

Корпус проектировался под мой БП, с учетом размеров плат и последующей печати на 3Д принтере. Металлический даже не планировался, приличный алюминиевый анодированный корпус дороговато и царапается, и куча других ньюансов.

А гнуть самому красиво не получится.

А гнуть самому красиво не получится.Разъемы:

1. Фен — «авиационный» GX16-8.

2. Паяльник — «авиационный» GX12-6.

Немного фото

Исходники лежат тут.

На этом все.

P.S. Первую версию я сохранил в черновиках на память.

Термостабилизатор паяльника на микроконтроллере — RadioRadar

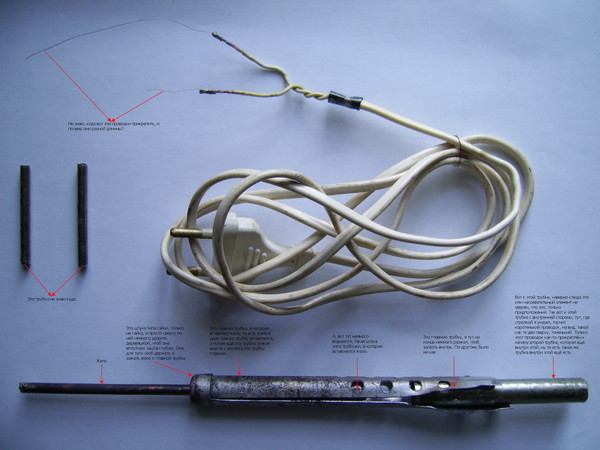

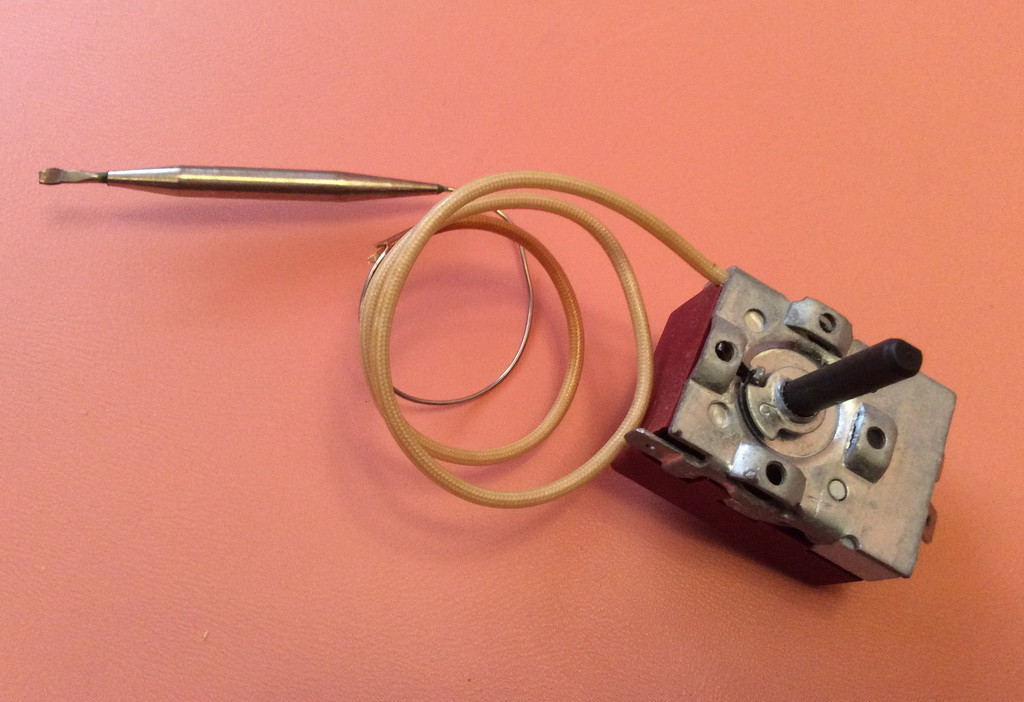

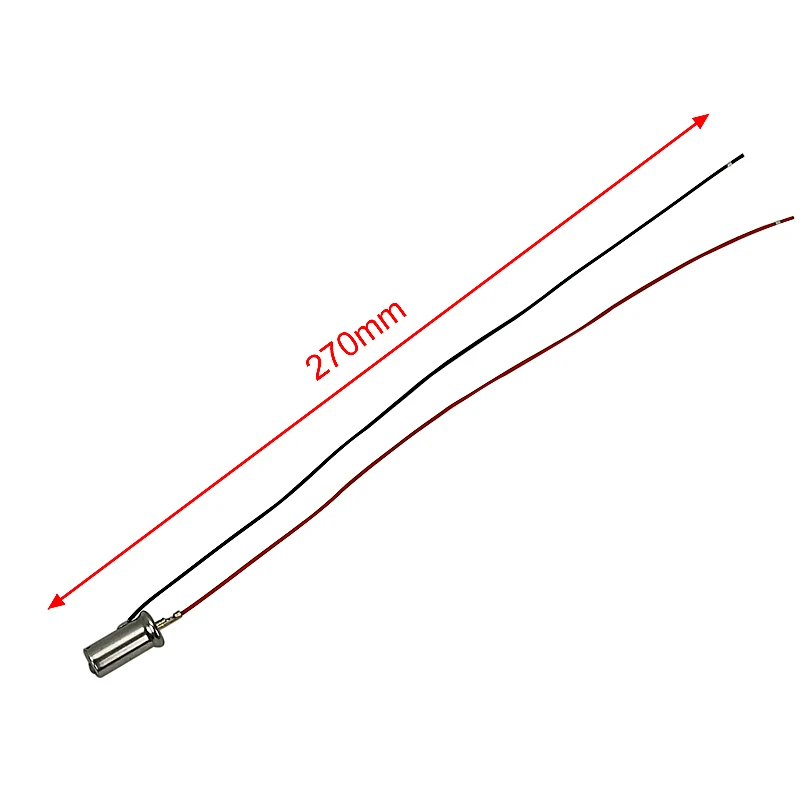

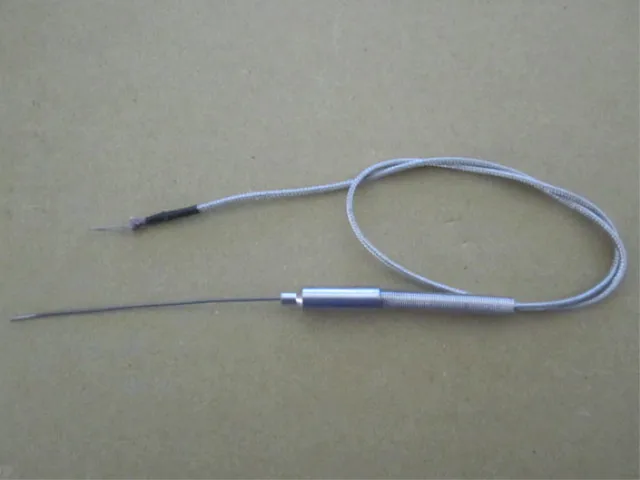

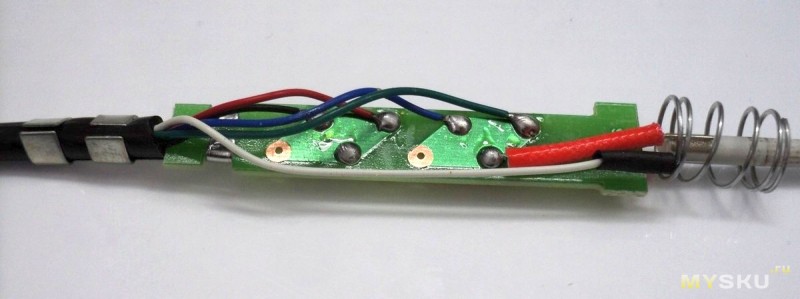

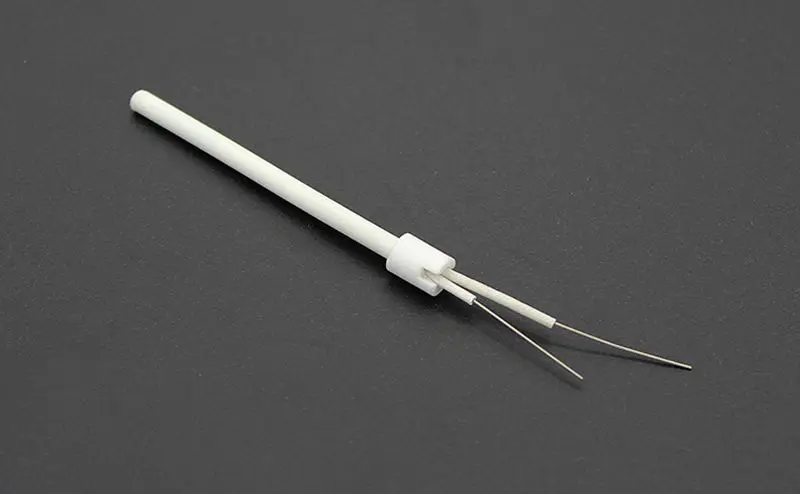

В паяльнике, который я использую (рис. 1), нагревательный элемент имеет четыре вывода: два — от собственно нагревателя, который при температуре 21 °С имеет сопротивление около 4 Ом, еще два — от терморезистора сопротивлением около 50 Ом при той же температуре. Существуют и паяльники (например RX-70G) с тремя выводами нагревательного элемента, один из них общий для нагревателя и терморезистора. Их тоже можно использовать с предлагаемым стабилизатором при небольшом изменении его схемы.

Технические характеристики

Температура стабилизации, °С………………. …150…350

…150…350

Шаг установки температуры

стабилизации, °С …….10

Точность поддержания температуры, °С………………±3

Мощность паяльника, Вт…40

Время разогрева паяльника

от 21 °С до 260 °С, с…………80

Основной недостаток обусловлен тем, что терморезистор, расположенный в непосредственной близости от нагревателя, но далеко от жала паяльника, с некоторой задержкой реагирует на изменение температуры конца жала. По этой причине паяльник со стабилизатором больше подходит для пайки малогабаритных, а не крупных, поглощающих много тепла деталей.

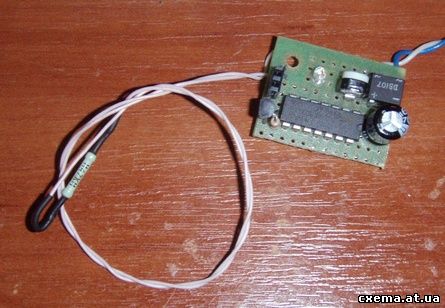

Схема устройства изображена на рис. 2. В программную память микроконтроллера DD1 необходимо загрузить коды из файла Stanciya hex, приложенного к статье. Конфигурация микроконтроллера должна соответствовать таблице.

Напряжение 15 В поступает на стабилизатор напряжения на микросхеме DA1, питающий напряжением 5 В цифровую часть устройства: микроконтроллер DD1, настроенный на работу от внутреннего RC-генератора частотой 8 МГц, и индикатор HG1.

Делитель напряжения, образованный резистором R2 и терморезистором паяльника, формирует напряжение, которое увеличивается с ростом температуры паяльника. Оно поступает на вывод PC0 микроконтроллера, служащий входом его встроенного АЦП. На основе полученного от АЦП значения программа микроконтроллера вычисляет текущую температуру нагревателя. В зависимости от отличия текущей температуры от желаемой таймер-счетчик 2 микроконтроллера, работая в режиме ШИМ (PWM), формирует на выводе РВ1 импульсы переменной скважности. Они открывают транзистор VT1, подключающий нагревательный элемент ЕК1 к источнику питания. Чем выше скважность импульсов, тем меньший процент времени работает нагреватель и меньше средняя мощность нагрева.

Информация на индикатор HL1 выводится в динамическом режиме. На схеме указан тип индикатора с общими катодами элементов каждого знакоместа, но имеется возможность заменить его индикатором с общими анодами Вывод РС5 микроконтроллера DD1 в первом случае остается неподключенным, а во втором — его следует соединить с общим проводом, как показано на схеме штриховой линией.

Рис. 3

Термостабилизатор может быть смонтирован на двусторонней печатной плате, изображенной на рис. 3. Она расчитана на детали (за исключением микроконтроллера, индикатора и кнопок) для поверхностного монтажа, устанавливаемые на стороне печатных проводников. На той же стороне расположены контактные площадки для подключения источника питания (ХТ1, ХТ2), паяльника (ХТЗ, ХТ4, ХТ9, ХТ10), а при необходимости и программатора (ХТ5-ХТ8)

Все резисторы и керамические конденсаторы С2, СЗ — типоразмера 0805. Конденсатор С1 танталовый типоразмера А. Номиналы резисторов R3-R9 подобраны для индикатора указанного на схеме типа. Чтобы достичь оптимальной яркости при замене индикатора, может потребоваться их подборка Однако ток, текущий через каждый из резисторов, не должен превышать 20 мА.

Со стороны установки микроконтроллера, индикатора и кнопок на плате имеется проволочная перемычка. Обратите внимание, что отверстия для неиспользуемых по схеме выводов микроконтроллера на плате не предусмотрены Эти выводы необходимо отогнуть или вовсе удалить.

Источник напряжения 15… 17 В для питания паяльника и термостабилизатора может быть построен по схеме, изображенной на рис. 4. Напряжение на обмотке II трансформатора Т1 должно находиться в пределах 13… 15 В при токе нагрузки 2,5 А. Подойдет, например, трансформатор ТТП-40 на 12 В, если домотать его вторичную обмотку до нужного напряжения. Диодный мост VD1 рассчитан на напряжение 100 В и ток 4 А. Вместо него подойдет любой другой с такими же параметрами.

Если стабилизатор предполагается использовать с паяльником, имеющим общий вывод нагревателя и терморезистора, узел управления нагревателем следует собрать по схеме, показанной на рис. 5, исключив прежний (полевой транзистор VT1 и резистор R11 на рис. 2). Новый узел пригоден и для работы с четырехвыводным паяльником, если соединить вместе выводы NE2 и TR2 последнего.

После подключения к сети устройство работает в режиме ожидания: транзистор VT1 закрыт, паяльник не нагревается, на индикаторе — слово Ghf (англ. выключено). Чтобы включить паяльник, нужно нажать на любую из кнопок SB1. SB2. После этого если напряжение на выводе РСО микроконтроллера не превышает 2,5 В, начнется нагревание паяльника. На индикатор будет выведено быстро мигающее значение температуры стабилизации (при первом включении — 260 °С). Напряжение большее 2,5 В указывает на обрыв цепи терморезистора RK1 или на слишком маленькое сопротивление резистора R2. нагревание не начнется, а на индикаторе начнут попеременно мигать знаки .

SB2. После этого если напряжение на выводе РСО микроконтроллера не превышает 2,5 В, начнется нагревание паяльника. На индикатор будет выведено быстро мигающее значение температуры стабилизации (при первом включении — 260 °С). Напряжение большее 2,5 В указывает на обрыв цепи терморезистора RK1 или на слишком маленькое сопротивление резистора R2. нагревание не начнется, а на индикаторе начнут попеременно мигать знаки .

Если цепь терморезистора в норме, паяльник нагревается с максимальной скоростью (коэффициент заполнения импульсов, питающего его напряжения, — 100 °о), а его текущая температура отображается на индикаторе. Начиная с температуры, на 4 °С меньшей заданной температуры стабилизации, коэффициент заполнения импульсов уменьшается, становясь равным нулю при температуре на 4 °С выше температуры стабилизации. В этом интервале коэффициент заполнения автоматически регулируется так чтобы поддерживать температуру паяльника максимально близкой к заданной.

Если требуется увеличить температуру стабилизации, необходимо нажать на кнопку SB1, а если уменьшить, то на SB2. Ее новое значение появится на индикаторе В отличие от текущей температуры оно будет в течение нескольких секунд мигать. Каждое нажатие на кнопку увеличивает или уменьшает температуру на 10 °С. Приблизительно через 2 мин после последнего изменения установленное значение температуры стабилизации будет запи сано в EEPROM микроконтроллера. Именно оно будет использовано при последующих включениях устройства.

Ее новое значение появится на индикаторе В отличие от текущей температуры оно будет в течение нескольких секунд мигать. Каждое нажатие на кнопку увеличивает или уменьшает температуру на 10 °С. Приблизительно через 2 мин после последнего изменения установленное значение температуры стабилизации будет запи сано в EEPROM микроконтроллера. Именно оно будет использовано при последующих включениях устройства.

Чтобы выключить паяльник и перевести термостабилизатор в режим ожидания, нажмите одновременно на обе кнопки.

Собранный термостабилизатор необходимо откалибровать. Встроенный в паяльник терморезистор в температурном интервале 150…350 °С имеет практически линейную зависимость сопротивления от температуры Цель калибровки — определение наклона этой зависимости по методике, изложенной в книге В. Трамперта «Измерение, управление и регулирование с помощью AVR микроконтроллеров» (издательство «МКПРЕСС», 2006). Потребуется образцовый термометр с термопарой Паяльник лучше расположить на открытой подставке.

Для того чтобы программа термостабилизатора вошла в режим калибровки, нужно включить устройство, удерживая нажатой любую из кнопок SB1, SB2. После отпускания кнопки паяльник начнет нагреваться, коэффициент заполнения импульсов питающего его напряжения при этом равен 10 %. На индикатор будет выведено число 150 — приблизительно до такой температуры должен нагреться паяльник. Через 7… 10 мин его температура установится. Ее нужно измерить, плотно прижав к рабочей части жала термопару образцового термометра, и установить измеренное значение на индикаторе, пользуясь кнопками SB1 и SB2.

Через несколько секунд после последнего нажатия на кнопку установленное значение будет записано в EEPROM микроконтроллера В дальнейшем оно будет использоваться программой при вычислениях. Далее коэффициент заполнения импульсов увеличится до 40 %, а на индикатор будет выведено число 300. Спустя 5…7 мин, когда температура паяльника перестанет увеличиваться необходимо облудить его жало и погрузить в расплавленный припой термопару образцового термометра. Его показания описанным выше способом также вводят в термостабилизатор, они сохраняются в EEPROM и используются программой при вычислении. По завершении калибровки программа микроконтроллера перейдет в обычный режим ожидания.

Его показания описанным выше способом также вводят в термостабилизатор, они сохраняются в EEPROM и используются программой при вычислении. По завершении калибровки программа микроконтроллера перейдет в обычный режим ожидания.

Автор: Д. Мальцев, г. Москва

Цифровая паяльная станция своими руками / Хабр

В этом посте мы будем делать в домашних условиях недорогую цифровую паяльную станцию Hakko 907! Она способна поддерживать переменную и постоянную температуру (до 525 °C). Для создания паяльной станции потребуются несколько компонентов общей стоимостью всего 7 долларов (не считая блока питания, но можно использовать уже имеющийся блок питания). Мне не удалось найти подробные инструкции по созданию такой станции, поэтому я решил подготовить собственный туториал с подробным описанием процесса.

Технические характеристики

Станция предназначена для ручных паяльников Hakko 907.

Станция совместима с ручными паяльниками аналогичного типа.

Температурный диапазон: от 27 до 525 °C.

Время прогрева: от 25 до 37 с (до 325 °C).

Рекомендованный источник питания: 24 В, 3 А.

Мощность: 50 Вт (средняя).

Схема сборки, разводка печатной платы, код и файлы стандартной библиотеки шаблонов доступны по ссылке.

Шаг 1. Обычные и цифровые паяльники

Как и любой самодельщик, я взял за основу обычный паяльник. Эти паяльники отлично проявляют себя в работе, однако у них есть ряд недостатков. Любому домашнему мастеру, кто хоть однажды паял, известно, что нагрев таких паяльников занимает от 7 до 15 минут и только после этого их можно использовать по назначению. После нагревания такие паяльники продолжают работать в максимальном температурном диапазоне. В некоторых случаях такие паяльники при длительном контакте с электронными компонентами могут их повредить. Я на своём опыте знаю, что, если неудачно дотронуться сильно разогретым наконечником паяльника до перфорированной макетной платы, можно повредить приклеенный на плату медный слой.![]() Вообще говоря, таких ошибок можно избежать, и для этого существуют свои способы и приёмы, но, стоит только попробовать пайку с цифровой паяльной станцией, у вас никогда не возникнет желания вернуться к старым методам.

Вообще говоря, таких ошибок можно избежать, и для этого существуют свои способы и приёмы, но, стоит только попробовать пайку с цифровой паяльной станцией, у вас никогда не возникнет желания вернуться к старым методам.

Обычные паяльники с регулятором температуры

Для регулирования температуры нагрева обычных паяльников существует простой и распространённый способ – подключить в цепь питания регулятор температуры, ограничивающий мощность, подаваемую на нагревательный элемент. Такие регуляторы устанавливаются на продукты довольно часто. В своё время у меня была паяльная станция Weller с таким регулятором. И это было на самом деле очень удобно! Единственным недостатком такого способа является отсутствие замкнутого контура температурной обратной связи. В некоторых случаях температура паяльника будет меньше установленной регулятором, так как по мере пайки поглощающих тепло компонентов температура наконечника будет снижаться. Чтобы компенсировать падение температуры, можно повернуть регулятор, но, стоит прекратить пайку, температура снова повысится. Время разогрева паяльника можно несколько уменьшить, если повернуть регулятор в крайнее (максимальное) положение, а после разогрева повернуть его обратно.

Время разогрева паяльника можно несколько уменьшить, если повернуть регулятор в крайнее (максимальное) положение, а после разогрева повернуть его обратно.

Цифровая паяльная станция

Я предпочитаю третий способ – самый любимый. Он довольно схож со способом использования паяльника с регулятором температуры, но при этом все действия выполняются автоматически с помощью PID-системы (системы с пропорционально-интегрально-дифференциальным регулятором). Говоря простым языком, такая автоматизированная электронная система управления паяльной станцией «поворачивает» ручку регулятора температуры за вас. Если система обнаружит, что температура наконечника паяльника опустится ниже установленного значения, система повысит мощность до значения, необходимого для выработки тепла на наконечнике паяльника. Если температура паяльника поднимется выше установленного значения, питание на паяльник перестанет подаваться, что приведёт к снижению температуры. С помощью такой системы ускоряется весь процесс пайки – система постоянно включает и отключает нагревательный элемент паяльника и, таким образом, поддерживает постоянную температуру на его наконечнике. Поэтому при использовании цифровых паяльных станций паяльник разогревается значительно быстрее.

Поэтому при использовании цифровых паяльных станций паяльник разогревается значительно быстрее.

Шаг 2. Компоненты и материалы

В зависимости от того, где вы собираетесь купить компоненты станции, итоговая цена системы может оказаться разной (советую закупить компоненты на Aliexpress, так выйдет дешевле всего). Я ещё попробую выяснить, в каких именно интернет-магазинах можно приобрести самые дешёвые компоненты, и, возможно, внесу в ссылки некоторые изменения. Свои компоненты я приобрёл в местном магазине E-Gizmo Mechatronics Manila.Требуемые материалы:

Паяльник Hakko 907 (аналог за 3 доллара).

Программируемый контроллер Arduino Nano.

Понижающий преобразователь (MP2303 производства D-SUN).

Гнездовой 5-штырьковый DIN-разъём.

Гнездо для подключения внешнего источника постоянного тока (2,1 мм).

Источник питания 24 В, 3 A.

ЖК-дисплей 16X2 I2C.

Операционный усилитель LM358.

МОП-транзистор IRLZ44N (я использовал IRLB4132, он лучше).

Электролитический конденсатор 470 мкФ, 25 В.

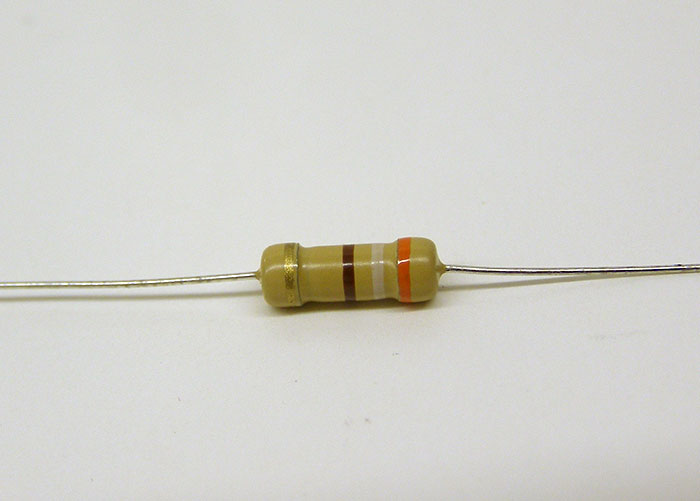

Сопротивление 470 Ом, 1/4 Вт.

Сопротивление 2,7 кОм, 1/4 Вт.

Сопротивление 3,3 кОм, 1/4 Вт.

Сопротивление 10 кОм 1/4 Вт.

Потенциометр 10 кОм.

ЗАМЕЧАНИЕ: на принципиальной схеме и печатной плате ошибочно указан транзистор IRFZ44N. Следует использовать транзистор IRLZ44N, это версия транзистора IRFZ44N логического уровня. В моей системе я использовал транзистор IRLB4132, так как его у нас легче купить. Можно использовать и другие МОП-транзисторы. Они будут нормально работать, если их технические характеристики соответствуют приведённым ниже. В старой версии паяльной станции я использовал транзистор IRLZ44N.

Рекомендованные технические характеристики МОП-транзисторов:

N-канальный МОП-транзистор логического уровня – МОП-транзисторы логического уровня можно непосредственно подключать к штыревому соединителю логической платы (цифровому штырьку Arduino).

Поскольку напряжение насыщения затвора ниже обычных напряжений Vgs стандартных МОП-транзисторов, на МОП-транзисторе логического уровня предусмотрен затвор для подачи напряжений насыщения 5 или 3,3 В (Vgs). Некоторые производители не указывают это в технических характеристиках. Это отражено на кривой зависимости Vgs от Id.

Поскольку напряжение насыщения затвора ниже обычных напряжений Vgs стандартных МОП-транзисторов, на МОП-транзисторе логического уровня предусмотрен затвор для подачи напряжений насыщения 5 или 3,3 В (Vgs). Некоторые производители не указывают это в технических характеристиках. Это отражено на кривой зависимости Vgs от Id.Значение Vds должно быть не менее 30 В – это предельное значение напряжения МОП-транзистора. Мы работаем на 24 В, и, в принципе, значения напряжения Vgs 24 В должно хватить, но обычно, чтобы обеспечить стабильную работу, добавляется некоторый запас. Стандартное значение напряжения Vgs для большинства МОП-транзисторов составляет 30 В. Допускается использование МОП-транзисторов с более высокими напряжениями Vgs, но только в том случае, если другие технические характеристики не выходят за пределы диапазона.

Сопротивление Rds(on) 0,022 Ом (22 мОм): чем ниже, тем лучше. Rds(on) – это сопротивление, формируемое на контактах стока и истока МОП-транзистора в состоянии насыщения.

Проще говоря, чем ниже значения сопротивления Rds(on), тем холоднее будет МОП-транзистор. При увеличении значения Rds(on) МОП-транзистор будет при работе нагреваться благодаря рассеиванию мощности из-за – хоть и небольшой, но всё-таки присутствующей – резистивности МОП-транзистора, даже если он находится в состоянии проводимости.

Проще говоря, чем ниже значения сопротивления Rds(on), тем холоднее будет МОП-транзистор. При увеличении значения Rds(on) МОП-транзистор будет при работе нагреваться благодаря рассеиванию мощности из-за – хоть и небольшой, но всё-таки присутствующей – резистивности МОП-транзистора, даже если он находится в состоянии проводимости.Id не менее 3 А (я предлагаю более 20 А) – это максимальный ток, который может выдержать МОП-транзистор.

Шаг 3. Проектирование

Внутри паяльника Hakko 907 находится нагревательный элемент, рядом с которым размещается датчик температуры. Оба этих элемента имеют керамическое покрытие. Нагревательный элемент представляет собой обычную спираль, генерирующую тепло при подаче питания. Датчик температуры фактически представляет собой терморезистор. Терморезистор ведёт себя аналогично резистору – при изменении температуры сопротивление терморезистора меняется.

Таинственный терморезистор Hakko

К сожалению, Hakko не приводит практически никаких данных о терморезисторе, установленном внутри нагревательных элементов. Для меня это много лет оставалось загадкой. Ещё в 2017 году я провёл небольшое лабораторное исследование, пытаясь узнать тепловые характеристики таинственного терморезистора. Я прикрепил датчик температуры к наконечнику паяльника, подключил омметр к штырькам терморезистора и подал питание на нагревательный элемент с испытательного стенда. Увеличивая температуру паяльника, я фиксировал соответствующие сопротивления терморезистора. В итоге у меня получился график, который оказался полезным при разработке электрической схемы. Потом я выяснил, что, возможно, этот терморезистор представляет собой терморезистор с положительным температурным коэффициентом сопротивления. Другими словами, по мере повышения температуры вблизи терморезистора сопротивление терморезистора также увеличивается.(При выполнении следующих шагов рекомендую сверяться с третьим рисунком.)

Для меня это много лет оставалось загадкой. Ещё в 2017 году я провёл небольшое лабораторное исследование, пытаясь узнать тепловые характеристики таинственного терморезистора. Я прикрепил датчик температуры к наконечнику паяльника, подключил омметр к штырькам терморезистора и подал питание на нагревательный элемент с испытательного стенда. Увеличивая температуру паяльника, я фиксировал соответствующие сопротивления терморезистора. В итоге у меня получился график, который оказался полезным при разработке электрической схемы. Потом я выяснил, что, возможно, этот терморезистор представляет собой терморезистор с положительным температурным коэффициентом сопротивления. Другими словами, по мере повышения температуры вблизи терморезистора сопротивление терморезистора также увеличивается.(При выполнении следующих шагов рекомендую сверяться с третьим рисунком.)

Делитель напряжения для датчика

Используется для получения полезного выхода с датчика температуры терморезистора. Мне пришлось подсоединить его с помощью делителя напряжения. Здесь повторяется та же история – технические характеристики этого таинственного датчика отсутствуют, поэтому я установил верхний резистор на делитель напряжения, чтобы ограничить максимальную мощность, рассеиваемую на датчике (я установил максимальное значение 50 мВт). Теперь, когда на делителе напряжения появился верхний резистор, я вычислил максимальное выходное напряжение при максимальной рабочей температуре. Напряжение на выходе делителя напряжения составило приблизительно 1,6 В. Затем я попытался решить проблему совместимости АЦП для 10-разрядного программируемого контроллера Arduino Nano и в итоге обнаружил, что не могу подключить датчик делителя напряжения напрямую, так как значения получаются слишком малыми, и они могут оказаться недостаточными для получения нужного результата. Проще говоря, если я подключу датчик делителя напряжения непосредственно к аналоговому штырьку, то между значениями температуры могут возникать пропуски (например, 325 °C, 326 °C, 328 °C.

Мне пришлось подсоединить его с помощью делителя напряжения. Здесь повторяется та же история – технические характеристики этого таинственного датчика отсутствуют, поэтому я установил верхний резистор на делитель напряжения, чтобы ограничить максимальную мощность, рассеиваемую на датчике (я установил максимальное значение 50 мВт). Теперь, когда на делителе напряжения появился верхний резистор, я вычислил максимальное выходное напряжение при максимальной рабочей температуре. Напряжение на выходе делителя напряжения составило приблизительно 1,6 В. Затем я попытался решить проблему совместимости АЦП для 10-разрядного программируемого контроллера Arduino Nano и в итоге обнаружил, что не могу подключить датчик делителя напряжения напрямую, так как значения получаются слишком малыми, и они могут оказаться недостаточными для получения нужного результата. Проще говоря, если я подключу датчик делителя напряжения непосредственно к аналоговому штырьку, то между значениями температуры могут возникать пропуски (например, 325 °C, 326 °C, 328 °C. …. пропущено значение 327 °C).

…. пропущено значение 327 °C).

Операционный усилитель

Чтобы избавиться от возможной проблемы, связанной с пропуском температурных значений, я использовал операционный усилитель, усиливающий низкое пиковое значение выходного напряжения делителя напряжения (1,6 В). Расчёты, представленные на третьем рисунке, устанавливают требуемое минимальное значение коэффициента усиления и значение коэффициента усиления, выбранное мной для рабочей системы. Я не стал доводить коэффициент усиления до значения, при котором 1,6 В на выходе делителя напряжения превращались бы в 5 В опорного напряжения АЦП в Arduino, так как мне хотелось обеспечить определённый запас, если другие паяльники Hakko, подключаемые к делителю напряжения, будут выдавать напряжения выше 1,6 В (что может привести к нелинейным искажениям). Достаточно большой запас обеспечивается при использовании коэффициента усиления 2,22, при этом система сможет работать с другими моделями паяльников.

Шаг 4. Принципиальная схема

В качестве коммутационного устройства для регулирования напряжения методом широтно-импульсной модуляции в проекте используется простой N-канальный МОП-транзистор логического уровня. Он выступает в качестве цифрового переключателя, подающего питание на нагревательный элемент. Нереверсивный операционный усилитель (LM358) используется для усиления очень малых напряжений, выдаваемых терморезистором делителя напряжения. В качестве регулятора температуры используется потенциометр 10 кОм, а светодиодный индикатор представляет собой обычный индикатор, который я подключил и запрограммировал таким образом, чтобы он отображал состояние активности нагревательного элемента. В данном проекте я использовал ЖК-дисплей 16X2 с драйвером интерфейсной шины I2C, так как новичкам в электронике в нём проще разобраться.

Он выступает в качестве цифрового переключателя, подающего питание на нагревательный элемент. Нереверсивный операционный усилитель (LM358) используется для усиления очень малых напряжений, выдаваемых терморезистором делителя напряжения. В качестве регулятора температуры используется потенциометр 10 кОм, а светодиодный индикатор представляет собой обычный индикатор, который я подключил и запрограммировал таким образом, чтобы он отображал состояние активности нагревательного элемента. В данном проекте я использовал ЖК-дисплей 16X2 с драйвером интерфейсной шины I2C, так как новичкам в электронике в нём проще разобраться.

Шаг 5. Печатная плата

Разводку печатной платы я осуществил в программе Proteus. Плата разведена как односторонняя намеренно, чтобы ни у кого не возникали трудности в процессе сборки системы в домашних условиях. Обратите внимание, что, если все элементы устанавливаются на одной стороне печатной платы, потребуется одна перемычка. PDF-файлы можно скачать с диска Google по ссылке ниже. Файлы в формате Gerber, если потребуется, можно скачать с диска Google по ссылке ниже. Дизайн моей платы вы также можете получить непосредственно на сайте pcbway, и тогда вам не придётся вручную вводить файлы Gerber.

Файлы в формате Gerber, если потребуется, можно скачать с диска Google по ссылке ниже. Дизайн моей платы вы также можете получить непосредственно на сайте pcbway, и тогда вам не придётся вручную вводить файлы Gerber.

Шаг 6. Калибровка понижающего преобразователя.

Поскольку большинство клонов программируемого контроллера Arduino Nano способны принимать входное напряжение не более 15 В (более высокое напряжение может вывести из строя пятивольтовый регулятор AMS1117), а нагревательному элементу для оптимальной работы требуется напряжение 24 В, для совместной работы обоих этих компонентов я ввёл в схему понижающий преобразователь. Регулятор AMS1117 5 В, присутствующий в большинстве клонов программируемого контроллера Arduino Nano, имеет падение напряжения 1,5 В, другими словами, входное напряжение на VIN-контакте Arduino Nano должно составлять 6,5 В (5 В + 1,5 В).

Шаги:

Установите напряжение на источнике питания 24 В.

Подключите источник питания ко входу понижающего преобразователя.

С помощью мультиметра отслеживайте напряжение на выходе понижающего преобразователя.

Отрегулируйте подстроечный резистор до значения напряжения на выходе 6,5 В.

Для обеспечения более высокой стабильности можно установить значение 7 В.

Шаг 7. Сборка системы

Для сборки системы воспользуйтесь принципиальной схемой или схемой размещения компонентов (см. предыдущие этапы).

Шаг 8. 3D-печать корпуса

Какой корпус выбрать – дешёвый пластиковый или мой, разработанный для 3D-печати, – решайте сами. Прилагаю для редактирования соответствующий файл Solidworks. Если потребуется осуществить печать заранее, можно воспользоваться файлами STL, которые можно скачать по приведённой ниже ссылке на Google-диск.

Мои настройки 3D-принтера:

Файлы для 3D печати (Solidworks и STL): Шаг 9. Финишная отделка корпуса (покраска и шлифовка).

После завершения печати полученный 3D-корпус корпус можно отшлифовать. Свой корпус, чтобы он выглядел более изящно, я выкрасил в чёрный цвет.Шаг 10. Установка внешних компонентов.

Свой корпус, чтобы он выглядел более изящно, я выкрасил в чёрный цвет.Шаг 10. Установка внешних компонентов.

Закрепите на свои места в корпусе ЖК-дисплей, потенциометр 10 кОм, гнездо для подключения внешнего источника постоянного тока и плату. С помощью суперклея прикрепите DIN-разъём и ЖК-дисплей к корпусу.

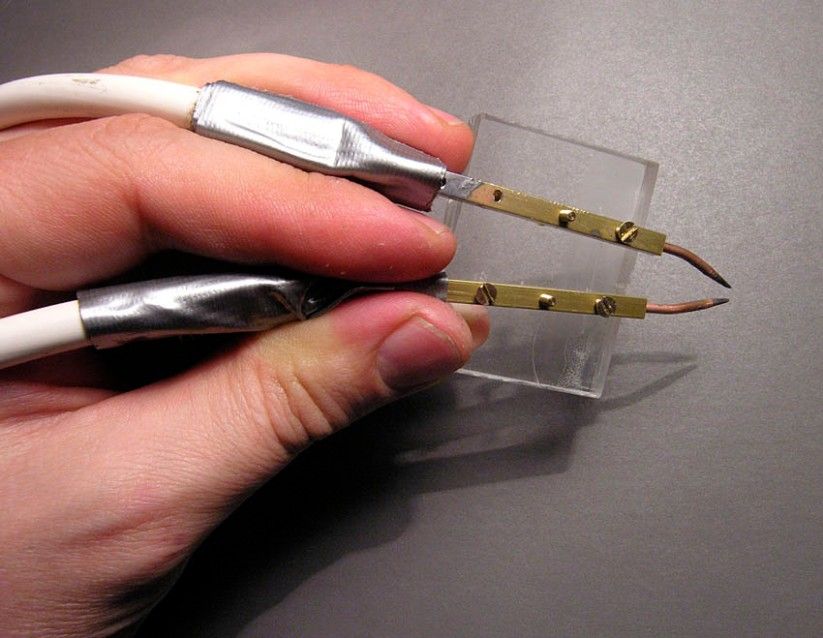

Шаг 11. Разъём Hakko 907.

У вас, как и у меня, может возникнуть проблема с 5-штырьковым DIN-разъёмом для паяльника Hakko. Штырьковый разъём можно вырезать из паяльника и заменить его на 4-штырьковый разъём (возможно, у вас такой имеется). У меня нашлась пара 5-штырьковых DIN-разъёмов, однако не та, которая используется на Hakko. Третий штырёк – это обычный контакт заземления, его можно игнорировать, если не хочется возиться со схемой заземления и защитой от статического электричества.

Шаг 12. Подключение внешних компонентов

Такое подключение можно выполнить согласно принципиальной схеме (см. предыдущие шаги). Для дополнительной защиты я рекомендую добавить предохранитель в цепь от гнезда для подключения внешнего источника постоянного тока до платы. Я предохранитель не ставил, так как в моём блоке питания предохранитель уже имеется.

Я предохранитель не ставил, так как в моём блоке питания предохранитель уже имеется.

Шаг 13. Программирование

ШАГИ:

Подключите программируемый контроллер Arduino к компьютеру.

Загрузите шаблон моей программы.

Внесите в шаблон необходимые изменения.

Для паяльников Hakko 907 я использовал стандартные значения.

После калибровки эти значения, возможно, придётся изменить.

Не забудьте установить библиотеки Wire.h и LiquidCrystal_I2C.h.

Tools > Boards > Arduino Nano.

Tools > Port > выбрать порт, к которому подключён контроллер Arduino.

Загрузить шаблон/программу.

Как работает код

Если система обнаружит, что температура наконечника паяльника опустится ниже установленного значения, система повысит мощность до значения, необходимого для выработки тепла на наконечнике паяльника. Если температура паяльника поднимется выше установленного значения, питание на паяльник перестанет подаваться, что приведёт к снижению температуры. С помощью такой системы ускоряется весь процесс пайки – система постоянно включает и отключает нагревательный элемент паяльника и, таким образом, поддерживает постоянную температуру на его наконечнике. Поэтому при использовании цифровых паяльных станций паяльник разогревается значительно быстрее.

С помощью такой системы ускоряется весь процесс пайки – система постоянно включает и отключает нагревательный элемент паяльника и, таким образом, поддерживает постоянную температуру на его наконечнике. Поэтому при использовании цифровых паяльных станций паяльник разогревается значительно быстрее.

Контроль PID

В коде не используется техника PID. В первой версии я использовал старый PID-код, и он работает практически так же, как компараторная версия кода (в этом руководстве). Я остановился на более простой версии, так как с ней легче работать (настраивать, модифицировать и пр.). Я могу отправить по электронной почте версию PID, но она мало что изменит. Код Arduino (V1.0)

Шаг 14. Отрегулируйте контрастность ЖК-дисплея и вставьте ручку потенциометра.

Если контроллер Arduino и 16×2 ЖК-дисплей ранее вами не использовались, первым делом нужно настроить подстроечный резистор контрастности ЖК-дисплея. После завершения настройки вставляется пластиковая ручка потенциометра контроля температуры.

Шаг 15. Закройте корпус и включите устройство

Теперь можно закрепить заднюю панель корпуса. Но перед этим необходимо проверить правильность калибровки паяльной станции. В качестве источника питания можно использовать аккумуляторные батареи или любой источник питания с выпрямителем из моего списка рекомендаций по источникам питания. Для получения максимальной производительности паяльной станции рекомендую использовать блок питания 24 В, 3 А. Таким блоком питания паяльной станции может быть импульсный источник питания в металлическом корпусе или, как вариант, зарядное устройство для ноутбука. Если вы не хотите покупать новый источник питания, можно приобрести б/у. Зарядные устройства для ноутбуков, как правило, имеют номинал 18 В, 2,5 A. Они работают нормально, но время разогрева паяльника может достигать 37 с.Шаг 16. Бонус: как повысить теплопередачу.

Совет: для обеспечения лучшей теплопередачи я обычно наношу на наконечник паяльника Hakko 907 термопасту. Этот приём хорошо работает и значительно улучшает теплообмен! В течение первых 30 минут работы нужно не забывать обдувать наконечник воздухом, так как паста может вскипеть и начать выделять испарения. Через 30 минут паста превратится в мелоообразное вещество. Со временем, когда нужно заменить наконечник, помните, что высушенная паста прилипнет к наконечнику и нагревательному элементу. Удалить мелоообразное вещество можно с помощью резинового молотка.

Через 30 минут паста превратится в мелоообразное вещество. Со временем, когда нужно заменить наконечник, помните, что высушенная паста прилипнет к наконечнику и нагревательному элементу. Удалить мелоообразное вещество можно с помощью резинового молотка.

Шаг 17. Станция готова к работе!

Я пользуюсь такой станцией уже почти 5 лет, и в этой статье рассказал о том, как изготовить её доработанную версию. Я внес небольшие усовершенствования в конструкцию, чтобы каждый, кого это заинтересовало, мог сделать то же самое. Интересно, получится ли у вас собрать такую станцию Hakko?

Узнайте, как прокачаться в других специальностях или освоить их с нуля:

Профессия Data Scientist

Профессия Data Analyst

Курс по Data Engineering

ПРОФЕССИИ

Профессия Fullstack-разработчик на Python

Профессия Java-разработчик

Профессия QA-инженер на JAVA

Профессия Frontend-разработчик

Профессия Этичный хакер

Профессия C++ разработчик

Профессия Разработчик игр на Unity

Профессия Веб-разработчик

Профессия iOS-разработчик с нуля

Профессия Android-разработчик с нуля

КУРСЫ

Курс по Machine Learning

Курс «Machine Learning и Deep Learning»

Курс «Математика для Data Science»

Курс «Математика и Machine Learning для Data Science»

Курс «Python для веб-разработки»

Курс «Алгоритмы и структуры данных»

Курс по аналитике данных

Курс по DevOps

Пресс-центр компании «Диполь»

2 июня 2014

подписаться подписаться

Александр Любимцев,

руководитель направления ручного паяльного оборудования

lad@dipaul. ru

ru

Мощная кооперация и дешевая рабочая сила Юго-Восточной Азии позволяют насыщать рынок профессиональной электроники устройствами недорогими и очень похожими на продукцию уважаемых брендов. Похожими внешне, но отнюдь не техническими возможностями, качественными характеристиками и показателями надежности.

«Совершенствование технологий в электронной промышленности, широкое использование SMD-компонентов и применение автоматизированного монтажа не исключили необходимость применения профессиональных ручных паяльных инструментов и оборудования при мелкосерийном и серийном производстве, на опытных участках, а также при ремонте и обслуживании самого современного электронного оборудования».

Еще в 2003 году этот абзац открывал серию статей о паяльном оборудовании компании Hakko. Сейчас данный текст вы сможете увидеть на множестве сайтов, предлагающих паяльные станции и другое паяльное оборудование. И такие сайты принадлежат, как правило, всевозможным перекупщикам, а также фирмам, порой поставляющим паяльное оборудование сомнительного происхождения.

Борьба за качество производства электронной техники приносит ощутимые плоды, но мир электроники пока не идеален, и сервисным центрам по-прежнему хватает работы. Выноска С ростом сложности ремонтных работ на передний план выходят задачи обеспечения качества ремонта, а также возникает необходимость в применении паяльных станций. Это закономерно, так как ремонтные технологии в своем развитии неотступно следуют за технологиями производства, определяемыми, в свою очередь, эволюцией элементной базы электроники. Нехитрый ремонтный арсенал из паяльника и самодельного оловоотсоса благополучно отошел к начинающим радиолюбителям, в то время как современные мастерские оснащаются профессиональным инструментом для пайки и демонтажа.

Упоминаемая паяльная станция — это комплект устройств, Якорь: #Якорь: #состоящий из паяльника со сменным наконечником (головкой), блока электронной регулировки, подставки под паяльник и очистителя паяльных головок. Технические характеристики паяльной станции прежде всего зависят от конструкции паяльников, в которой главную роль играет нагреватель. Диапазон регулировки температуры, точность ее поддержания, скорость разогрева, мощность, напряжение питания, а также потенциал и сопротивление заземления, вес и габариты — все эти параметры, которые определяются применяемыми паяльными станциями, в полной мере влияют на качество пайки. При использовании паяльных станций на производстве их эргономические показатели — вес, габариты, температура разогрева ручки паяльника — начинают играть значительную роль, так как монтажник пользуется данной станцией практически непрерывно в течение всей рабочей смены, и эти параметры значительно сказываются на утомляемости работника.

Диапазон регулировки температуры, точность ее поддержания, скорость разогрева, мощность, напряжение питания, а также потенциал и сопротивление заземления, вес и габариты — все эти параметры, которые определяются применяемыми паяльными станциями, в полной мере влияют на качество пайки. При использовании паяльных станций на производстве их эргономические показатели — вес, габариты, температура разогрева ручки паяльника — начинают играть значительную роль, так как монтажник пользуется данной станцией практически непрерывно в течение всей рабочей смены, и эти параметры значительно сказываются на утомляемости работника.

Резко возросший спрос на паяльные станции активизировал их производство и предложение, в чем немало преуспели китайские производители. Не особо утруждая себя разработками, они стали выбрасывать на рынок клоны станций от известных разработчиков и производителей в первую очередь японских и, в частности, компании Hakko. Использование станций-клонов — не лучший вариант оснащения рабочих мест, поскольку качество технологических процессов и надежность таких станций в отличие от настоящих профессиональных инструментов находится на низком уровне. Но пиратов от электроники это мало заботит.

Но пиратов от электроники это мало заботит.

«Будьте осторожны, существует множество подделок популярных моделей паяльных станций, не покупайте контрафакт» — таким предупреждением обзавелся официальный сайт японской корпорации Hakko. Паяльные устройства этого производителя подделывают больше всего, что легко объяснимо. Бренд Hakko давно зарекомендовал себя как высококачественный и надежный. Его изделия выполнены на основе передовых разработок в области конструктивных и технологических решений. Но развитая кооперация в изготовлении различных частей паяльного оборудования позволяет легко выпускать контрафактную продукцию таким компаниям, как Solomon, CT, Quick, Aoyue, Sunkko, Baku, ZD, Lukey, Ya Xun (YX), Best, Kada, Best, Aoyue, Gordak, Dadi, Jiada. Все они в той или иной мере занимаются выпуском копий-подделок под станции и инструменты Hakko (при этом Solomon, CT и Quick имеют производство и оригинальных собственных разработок). В некоторых случаях названные компании присваивают таким изделиям свой бренд, оставляя артикул Hakko. А часто не утруждают себя и этим, предлагая данные продукты под маркой Hakko.

А часто не утруждают себя и этим, предлагая данные продукты под маркой Hakko.

Характерно, что подделываются, как правило, станции уже снятые с производства. Большинство выпускаемых подделок, как под своим брендом, так и под брендом Hakko, — это снятые с производства станции Hakko 936 ESD, паяльники к ним и сменные наконечники. Не так давно появились поддельные станции Hakko FX-888, которые тоже уже сняты с производства, а также подделки станций Hakko FX-951.

В 100% случаев в каталогах перечисленных производителей можно найти паяльные станции с паяльником, совместимым с 900-й серией сменных наконечников Hakko. Сменные наконечники, соответственно, тоже подделывают (самые известные подделки — сменные наконечники CT-936). Очень распространены и различные станции с феном (в состав которых также включают названный паяльник).

Примечательно, что много информации на эту тему можно почерпнуть, изучая посты участников интернет-форумов по электронике. Действуя по принципу «материальные затруднения обостряют ум ученого», в большинстве случаев они досконально разбираются практически во всех китайских станциях и предлагают интересные аналитические выкладки, в которых сравнивают конструктивные и технические особенности таких изделий. На подобную эрудированность оказывает влияние и то, что, зачастую не имея возможности приобретать дорогостоящее профессиональное оборудование, люди пытаются подобрать китайские устройства, подходящие им по соотношению «цена-качество».

На подобную эрудированность оказывает влияние и то, что, зачастую не имея возможности приобретать дорогостоящее профессиональное оборудование, люди пытаются подобрать китайские устройства, подходящие им по соотношению «цена-качество».

Чем же конкретно отличаются подделки от качественного оборудования, производимого известными и зарекомендовавшими себя брендами?

Прежде всего, давайте остановимся на деталях рассматриваемого оборудования.

Очевидно, что в паяльных станциях основным устройством, обеспечивающим качество пайки, является сам паяльник. Электроника же, находящаяся в блоке регулировки, в зависимости от установленных нагревателей и сменных наконечников обеспечивает точность поддержания температуры, мощность, диапазон регулировки и другие технические параметры.

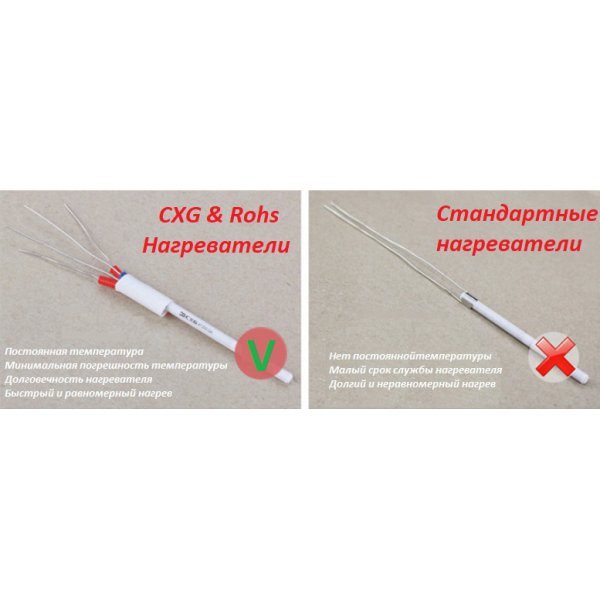

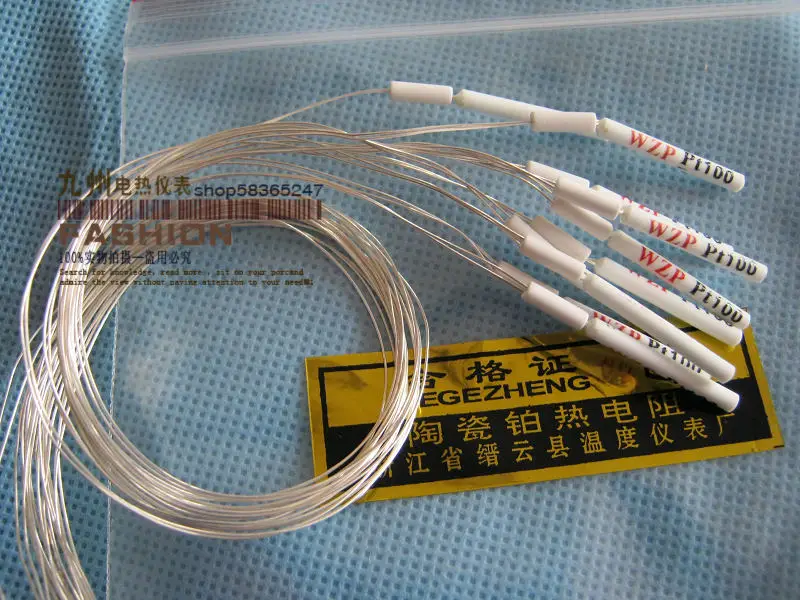

В паяльниках станций Hakko (рис. 1) применяются только керамические нагреватели, а в качестве датчика температуры используется терморезистор.

Керамический нагреватель обладает весомыми преимуществами. Он выдает большую мощность при малых размерах, а в сочетании с чуткой и быстрой системой управления позволяет поддерживать заданную температуру даже при сильном теплоотводе с наконечника (например, при попытке пропаять деталь на земляном полигоне). Но керамические нагреватели выпускает лишь небольшое число известных брендов.

Он выдает большую мощность при малых размерах, а в сочетании с чуткой и быстрой системой управления позволяет поддерживать заданную температуру даже при сильном теплоотводе с наконечника (например, при попытке пропаять деталь на земляном полигоне). Но керамические нагреватели выпускает лишь небольшое число известных брендов.

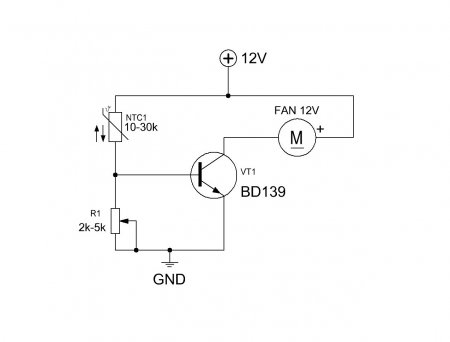

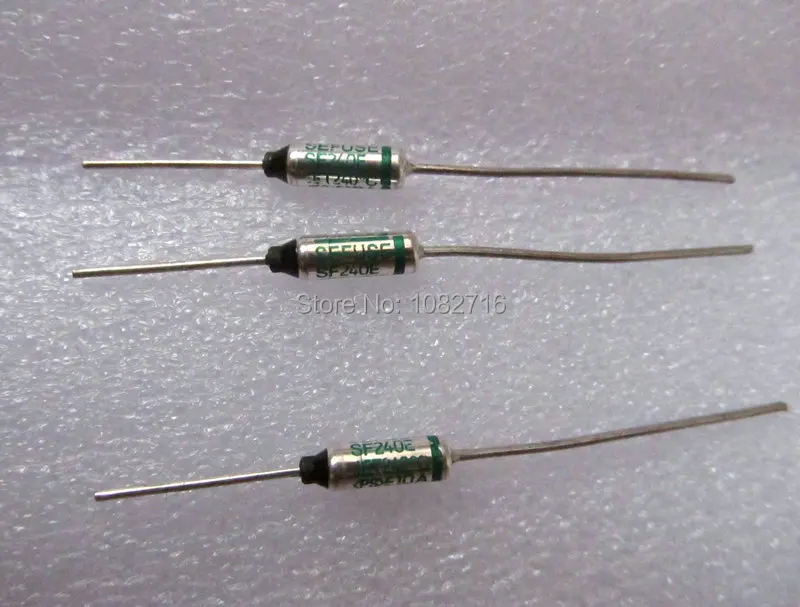

Используемые в поддельных станциях якобы керамические нагревательные элементы отличаются от оригинальных Hakko A1321, как небо и земля. В верхней части картинки (рис. 2) вы можете видеть оригинальный (Hakko) керамический пленочный нагревательный элемент с терморезистором. В нижней части — китайские подделки, в которых на керамический стержень с термопарой (термопара тип К — K type thermocouple) накручена нихромовая проволока. В дальнейшем вся эта конструкция закрывается керамической трубкой. Такие нагреватели стоят практически во всех китайских паяльных станциях (за исключением некоторых дорогих моделей). Причем подключить японский керамический нагревательный элемент вместо нихромового китайского без доработки станции не получится, так как он сразу же начнет перегреваться и может выйти из строя.

По каким признакам можно отличить подделку от оригинала?

Начнем с внешнего вида. На торце китайского нихромового нагревателя заметны следы использовавшегося при его производстве белого цемента. Кроме того, торец (часть, которая вставляется в наконечник) нихромового нагревателя скруглен. Внутри проходят четыре канала, в двух из них — намотка из нихрома, а в двух других — проводки термопары. Сам спай находится под этой замазкой. На просвет такой нихромовый нагреватель почти не просвечивается (рис. 3).

У оригинального керамического нагревателя на просвет видны собственно пленочный нагреватель и терморезистор (в виде петляющих змейками дорожек). Торец у него плоский, керамика гладкая и, что самое важное, на торце есть хорошо заметная ступенька (рис. 4). Это техническая особенность процесса изготовления керамического нагревателя, при котором керамический стержень оборачивают слоем той же керамики с впечатанными в него проводниками нагревателя и термодатчика, после чего все обжигают в печи при очень высокой температуре. Именно этот обернутый слой и выделяется ступенькой на торце. На сломе нагревателя хорошо видны проводники (рис. 5).

Именно этот обернутый слой и выделяется ступенькой на торце. На сломе нагревателя хорошо видны проводники (рис. 5).

Еще один признак подделки — сопротивление нагревателя и термодатчика. Оригинальный нагреватель Hakko состоит из двух находящихся в толще керамического стержня дорожек/пленок (при очень ярком источнике света их можно разглядеть на просвет). Одна дорожка, от которой идут два контакта — это собственно нагревающий элемент. Его сопротивление при комнатной температуре составляет около 2,5–3,5 Ом. Вторая дорожка — терморезистор, используемый для определения температуры. Его сопротивление — примерно 43–58 Ом. У поддельных нагревателей при комнатной температуре нихромовый нагреватель имеет сопротивление около 10–17 Ом, а термопара — приблизительно 2–3 Ом. Китайские нагреватели несколько тоньше, чем нагреватели Hakko, а потому жала (и оригинальные, и поддельные) при креплении на китайском нагревателе имеют определенный люфт. Теплопередача при этом значительно ухудшается.

Разумеется, сигнализирует о неоригинальности инструмента его главный конкурентный козырь — цена. Розничная цена японского нагревательного элемента (на примере Hakko ) не может быть ниже $10–15, но это примерно втрое дороже контрафактного аналога. Очевидно, что паяльники и станции с регулятором, стоимость которых чрезвычайно низка, в 90% случаев имеют обычный нихромовый нагреватель. Тезис «скупой платит дважды» убедительно подтверждают отзывы пользователей:

Розничная цена японского нагревательного элемента (на примере Hakko ) не может быть ниже $10–15, но это примерно втрое дороже контрафактного аналога. Очевидно, что паяльники и станции с регулятором, стоимость которых чрезвычайно низка, в 90% случаев имеют обычный нихромовый нагреватель. Тезис «скупой платит дважды» убедительно подтверждают отзывы пользователей:

- «Нихром при работе 8 ч 5 дней в неделю перегорает в среднем за полгода. Керамика же проработает годами. Я вообще ни разу не слышал, чтобы она перегорала».

- «Минус нихрома: каждые полгода приходится менять сам нагревательный элемент паяльника. Это я про китайский люкей».

Отличить контрафакт можно и по наконечнику. Собственно наконечник — главный элемент станции, и к его выбору надо подходить особенно внимательно.

Вначале хотелось бы отметить: фирменные жала имеют лазерную гравировку на корпусе (рис. 6). В подделках на маркировке экономят или попросту не придают ей значения.

Наконечник требует к себе бережного отношения. При повреждении защитного слоя медь внутри быстро выгорает, и наконечник приходит в негодность. Правда, для таких наконечников, как Hakko 900-M-T, опасность минимальна — при адаптации наконечников к бессвинцовым припоям толщина защитного слоя была значительно увеличена.

Самые распространенные типы наконечников, предлагаемых на контрафактном рынке, — Hakko-клоны. Они очень дешевы (дешевле в несколько раз) и поэтому очень ненадежны, быстро выгорают и приходят в негодность.

Оригинальные наконечники Hakko — гарантированно качественные, у них нет проблем со смачиванием, зато есть очень мощный защитный слой, который проживет долгие годы без истирания.

Для станций с паяльником наподобие Hakko (один из самых распространенных паяльников, применяемых в 90% китайских паяльных станций) пытаются использовать наконечники-аналоги 900-М-Т. Их предлагают комплектами в самых разнообразных сочетаниях. Это принципиальное отличие, так как Hakko не создает и не предлагает подобные комплекты.

Еще раз напомню, что применение наконечников-клонов часто не позволяет вплотную устанавливать наконечники на нагреватель. Это приводит к стремительному выходу из строя нагревателей, поскольку их незакрытая часть создает большую разницу температур, которая быстро деформирует нагреватель. Если же наконечник опирается на конец нагревателя, а не на опорный ниппель, то при затягивании гайки нагреватель раскалывается.

В завершение хотелось бы привести еще несколько отзывов пользователей, имеющих практический опыт общения и с оригинальной, и с поддельной продукцией:

- «Держал в руках настоящие Hakko (внешне от Китая не отличишь, а разница в цене примерно в 5–6 раз). Разница видна примерно через полгода эксплуатации. Китайское приходится менять, а настоящее еще паяет и паяет (у меня больше двух лет отработали). Условия эксплуатации — сервисный центр, то есть нагрузка несравнима с любительскими пайками. Паяльник зачастую включается утром и выключается только вечером. И так каждый день».

- «Хакковская микроволна прослужила у меня почти три года (и это не дома, а в режиме СЦ, когда паяльником пользуются каждый день и не по разу)».

- «У меня стоит оригинальная FX-951 и китайская. Китайскую брал специально для сравнения. Первое: китайская две недели выдавала такой запах, что лицо чесалось и не проходила тошнота. Второе: очень плохой и негибкий пластик. Как результат — паяльник не собрался, треснули клипсы. Смотал половинки паяльника изолентой. Третье: отсутствие датчика того, что паяльник в подставке. Как следствие, паяльник не «засыпает». Управление точно такое же, как и у оригинала. Внутренности собраны погано».

- «Купил Hakko FX-888 на ebay. Сборка станции кривая: провода перекручены, на платах не смытые остатки флюса. Была одна проблема с паяльником: жало не полностью зажималось, оставался небольшой зазор около 0,5 мм, и из-за этого болталось и вращалось. Еще одно отличие в том, что насадка на ручку паяльника B3471 была натянута поверх пластиковой гайки ниппеля.

Мое мнение, что это не подделка, а паяльная станция, собранная китайцами из оригинальных запчастей, возможно, украденными на производстве».

Мое мнение, что это не подделка, а паяльная станция, собранная китайцами из оригинальных запчастей, возможно, украденными на производстве».

Какие выводы можно сделать из вышесказанного?

Индивидуальных пользователей мы предупредили, но, скорее всего, они продолжат покупать подделки и доводить их до необходимого качества. Наши умельцы никогда не опускали руки перед трудностями и всегда старались экономить.

Гораздо больше проблем от знакомства с подделками может возникнуть у производств. Выноска При непрерывном использовании контрафакта неизбежно возникнет потребность в частых закупках основных компонентов — нагревателей и наконечников. Поскольку закупками занимаются снабженцы, а не технические специалисты, велика вероятность, что под одним и тем же наименованием будут закупаться совершенно другие компоненты, которые не стыкуются между собой и с блоком. Это в свою очередь приведет к выходу из строя блоков регулировки и закупке новых устройств. Как следствие, сбой непрерывности производственного процесса и значительные экономические потери.

Как следствие, сбой непрерывности производственного процесса и значительные экономические потери.

Очевидно, что использование профессионального паяльного оборудования от производителей авторитетных брендов гарантирует надежность и качество в работе, обеспечивает быстрое и качественное обслуживание и поставку всех необходимых сменных и расходных компонентов.

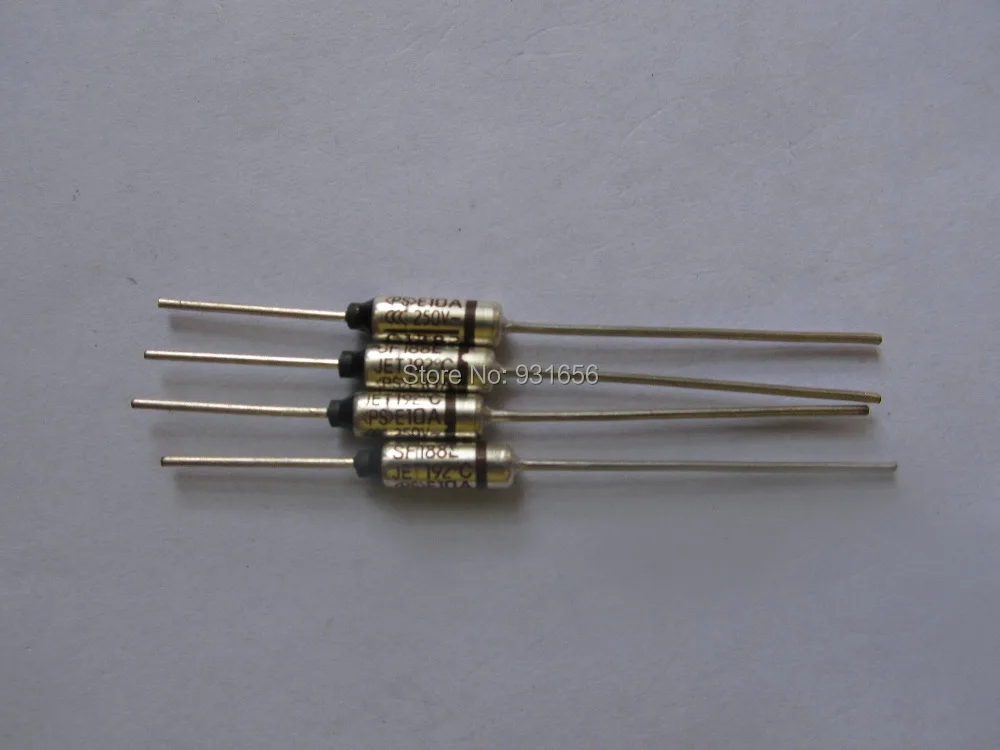

Термистор как проверить мультиметром?

Пошаговая инструкция проверки позистора мультиметром

Для процесса тестирования, помимо измерительного прибора, потребуется паяльник. Подготовив все необходимое, начинаем действовать в следующем порядке:

- Подключаем тестируемую деталь к мультиметру. Желательно, чтобы прибор был оснащен «крокодилами», в противном случае припаиваем к выводам элемента проволоку и накручиваем ее на разные иглы щупов.

- Включаем режим измерения наименьшего сопротивления (200 Ом). Прибор покажет номинальную величину R, характерную для тестируемой модели (как правило, менее одного-двух десятков Ом).

Если показание отличается от спецификации (с учетом погрешности), можно констатировать неисправность радиокомпонента.

Если показание отличается от спецификации (с учетом погрешности), можно констатировать неисправность радиокомпонента. - Аккуратно нагреваем корпус тестируемой детали при помощи паяльника, величина R начнет резко увеличиваться. Если она осталась неизменной, элемент необходимо менять.

- Отключаем мультиметр от тестируемой детали, даем ей остыть, после чего повторяем действия, описанные в пунктах 1 и 2. Если сопротивление вернулось к номинальному значению, то радиокомпонент с большой долей вероятности можно признать исправным.

Дата: 12.09.2015 //

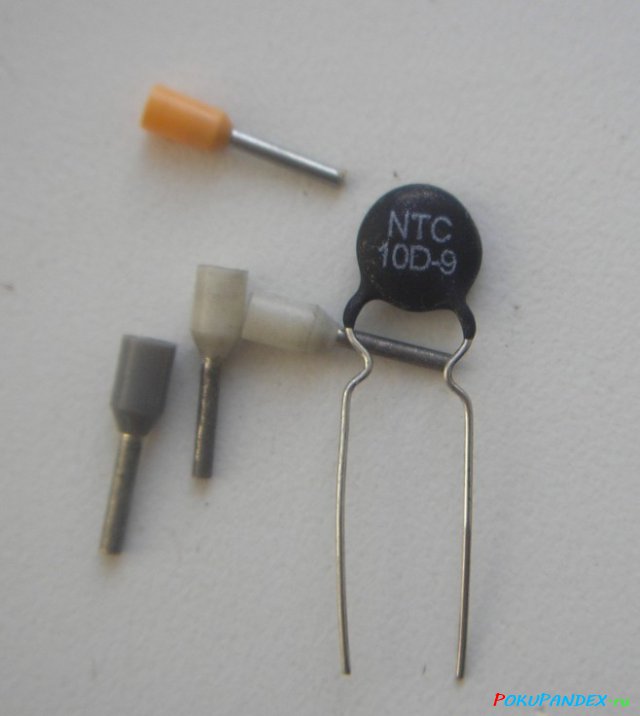

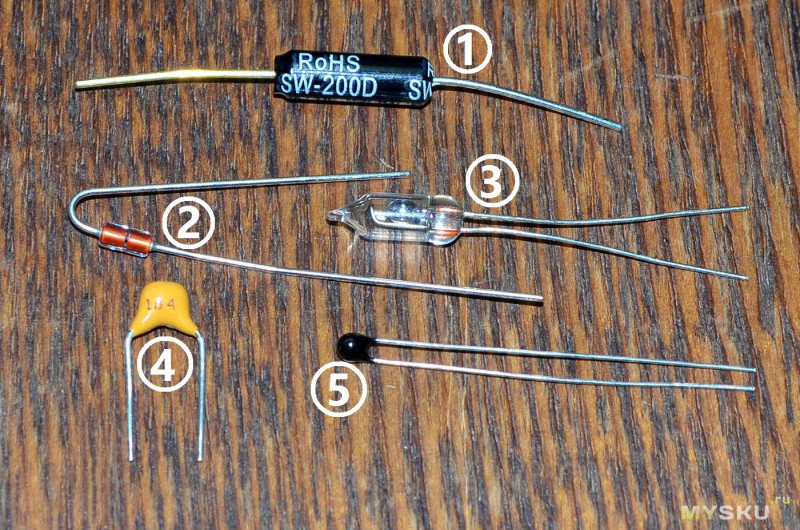

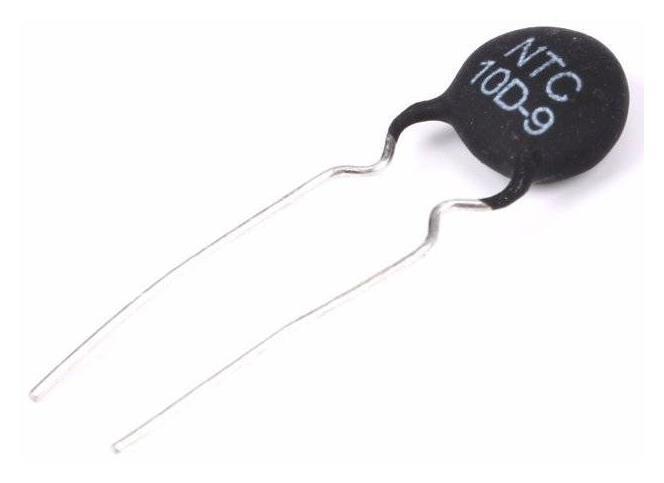

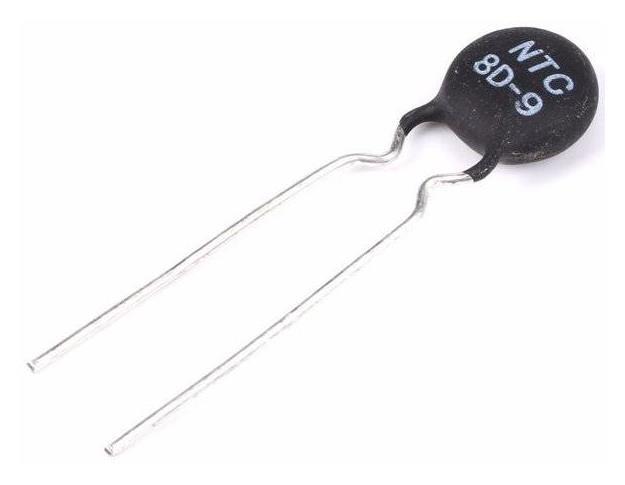

Терморезисторы делятся на два вида: позисторы и термисторы. Все они изменяют свое сопротивление в зависимости от их температуры. У позисторов сопротивление увеличивается в зависимости от температуры, а у термисторов, наоборот – уменьшается. Терморезисторы находят свое применение во многих узлах различной техники и аппаратуры, начиная от датчиков температуры, заканчивая ограничителями пусковых токов в энергосберегающих лампах, блоках питания или двигателях.

Расшифровка спецификации конкретной модели

Это были основные параметры серии, теперь рассмотрим спецификацию для С831 (см. рис. 5).

Спецификация модельного ряда серии B598*1

Краткая расшифровка:

- Величина тока для штатного режима работы, для нашей детали это почти половина ампера, а именно 470 мА (0,47 А).

- Этот параметр указывает ток, при котором величина сопротивления начинает существенно меняться в большую сторону. То есть, когда через С831 протекает ток с силой 970 мА, срабатывает «защита» устройства. Следует заметить, что этот параметр связан с точкой температурного перехода, поскольку проходящий ток приводит к разогреву элемента.

- Максимально допустимая величина тока для перехода в «защитный» режим, для С831 это 7 А. Обратите внимание, что в графе указано максимальное напряжение, следовательно, можно рассчитать допустимую величину мощности рассеивания, превышение которой с большой вероятностью приведет к разрушению детали.

- Время срабатывания, для С831 при напряжении 265 вольт и токе 7 ампер оно составит менее 8 секунд.

- Величина остаточного тока, необходимого для поддерживания защитного режима рассматриваемой радиодетали, она 0,02 А. Из этого следует, что на удержание сработавшего состояния требуется мощность 5,3 Вт (Ir x Vmax).

- Сопротивление устройства при температуре 25°С (3,7 Ом для нашей модели). Отметим, с измерения мультиметром этого параметра начинается проверка позистора на исправность.

- Величина минимального сопротивления, у модели С831 это 2,6 Ом. Для полноты картины, еще раз приведем график температурной зависимости, где будут отмечены номинальное и минимальное значение R (см. рис. 6).

Рисунок 6. График температурной корреляции для B59831, значения RN и Rmin отмечены красным

Читать также: Замена сайлентблоков передних рычагов фольксваген т5

Обратите внимание, что на начальном этапе нагрева радиодетали ее параметр R незначительно уменьшается, то есть в определенном диапазоне температур у нашей модели начинают проявляться NTS свойства. Эта особенность, в той или иной мере, характерна для всех позисторов.

Эта особенность, в той или иной мере, характерна для всех позисторов.

- Полное наименование модели (у нас B59831-C135-A70), данная информация может быть полезной для поиска аналогов.

Теперь, зная спецификацию, можно переходить к проверке на работоспособность.

Проверка электронным мультиметром

Следует отметить, что резисторы довольно надёжны, поэтому их проверку следует проводить после того, как вы убедились в исправности остальных элементов. В первую очередь обратите внимание на сопротивления в цепях, где ранее были обнаружены неисправные элементы.

Сама по себе процедура проверки довольно проста, но требует выполнения определённых действий.

Для проверки будем использовать электронный мультиметр. Щупы прибора должны быть подключены к разъёмам COM и VΩmA. Полярность подключения щупов к выводам проверяемого элемента не имеет значения. Переключатель тестера необходимо установить в положение омметра (сектор помечен знаком Ω). Цифры обозначают максимальный предел измеряемой величины.

Перед началом проверки соедините щупы вместе, при этом показания прибора должны быть равны нулю, что говорит об исправности прибора и проводов щупов. Если переключатель установлен на самом малом пределе измерения, то прибор может показывать величину равную единицам ома. Эту неточность нужно будет учесть при измерении малых величин. Кроме того, у резисторов есть допустимое отклонение от номинала, если точных данных найти не удалось, то погрешность в 10 процентов можно считать нормальной.

Для начала необходимо определить номинальное сопротивление у элемента, который вы собираетесь проверять. Сделать это можно несколькими способами:

- На элементах старого образца величина номинального сопротивления указана на корпусе резистора.

- На современных элементах применяется цветовая маркировка. Это набор цветных колец, нанесённых на корпус. С их помощью зашифровано сопротивление. Нужно взять таблицу цветовой маркировки и определить искомую величину.

- Если вы проверяете элемент с электронной платы, то возле элемента стоит его обозначение в виде буквы R и порядкового номера.

Можно взять схему электронного устройства и по обозначению определить номинал. Иногда эта величина указана прямо на печатной плате.

Можно взять схему электронного устройства и по обозначению определить номинал. Иногда эта величина указана прямо на печатной плате.

Читать также: Тойо проксес т1 спорт отзывы

Постоянный резистор

Проверку выполняем в такой последовательности:

- зачищаем выводы резистора от окислов и загрязнений;

- выставляем на мультиметре предел измерения, который несколько больше номинальной величины;

- кладём элемент на диэлектрическую поверхность;

- прижимаем щупы прибора к выводам резистора, при этом нельзя прикасаться к щупам пальцами.

На экране мы можем увидеть три варианта показаний:

- Единица на экране прибора говорит о том, что сопротивление резистора больше установленного предела измерения. Проверьте правильно ли выбран предел измерения, если ошибки нет, то присутствует обрыв между выводами элемента. Такой элемент неисправен и подлежит замене.

- Ноль обозначает, что выводы соединены накоротко.

Элемент неисправен.

Элемент неисправен. - Если на экране другое число, сравните его с величиной номинального сопротивления резистора. Измеренная величина не должна отличаться от номинальной больше чем на 10%. Чтобы было понятно, при проверке резистора в 1 тыс. Ом прибор может показать величину от 900 Ом до 1100 Ом, в обоих случаях элемент можно считать исправным. Когда вы измеряете величины менее ста Ом, не забудьте от полученного значения отнять сопротивление щупов.

Тестирование подстроечного резистора

У переменного резистора на корпусе три вывода. Для проверки необходимо определить, к какому выводу подключён подвижный (средний) контакт. Для этих целей можно воспользоваться справочными данными, если это невозможно, то определим его в процессе измерений:

- Перемещаем ручку резистора в среднее положение.

- Выполняем все действия, указанные для постоянных резисторов, но измерения проводим попарно между первым и вторым, вторым и третьим, третьим и первым выводами.

Пара между которыми сопротивление будет максимальным — это крайние выводы. Сравниваем это значение с номинальной величиной по аналогии с постоянными резисторами. Если всё в норме, продолжаем проверку.

Пара между которыми сопротивление будет максимальным — это крайние выводы. Сравниваем это значение с номинальной величиной по аналогии с постоянными резисторами. Если всё в норме, продолжаем проверку. - Перемещаем ползунок в одно из крайних положений. Производим измерение между центральным и крайними выводами, должны получить ноль и номинальное значение. Если данные другие (допускается небольшая погрешность), то элемент неисправен.

- Повторяем измерение во втором крайнем положении ползунка, теперь показания должны поменяться местами (там, где был ноль, будет номинальное значение, и наоборот).

- Подключаем щупы к центральному выводу и к любому крайнему. Плавно перемещаем ручку и следим за показаниями прибора. Сопротивление должно изменяться без скачков, если прибор показывает единицу, это говорит о том, что в этом положении ползунка контакт плохой или пропадает вовсе, а следовательно, нормально работать такой резистор не будет, и его нужно менять.

Проверка элемента на плате

Иногда демонтаж элементов с платы сопряжён с рядом трудностей, поэтому будет полезно знать, как проверить резистор мультиметром, не выпаивая его. Это уже более сложная задача. Чтобы правильно выполнить проверку, необходимо изучить схему, в которой он установлен.

Это уже более сложная задача. Чтобы правильно выполнить проверку, необходимо изучить схему, в которой он установлен.

Дело в том, что различные компоненты и способы их подключения, относительно проверяемого резистора, влияют на показания тестера по-разному. Например, параллельно подключённый диод покажет нулевое сопротивление резистора, а параллельно подключённые сопротивления или катушки индуктивности сильно исказят показание прибора. Так как в мультиметре для измерений используется постоянное напряжение, то конденсатор на схеме можно приравнять к разрыву цепи.

В сложной схеме учесть все эти влияния трудно, поэтому измерить точную величину сопротивления не получится, но если вы подробно изучите схему, то сможете проверить резистор на наличие обрыва или короткого замыкания. Если у вас возникли сомнения в исправности элемента, для полной проверки придётся выпаять хотя бы один вывод.

У многих мультиметров есть режим прозвонки. В этом режиме прибор позволяет проверять электрические цепи с сопротивлением не больше сотни ом, при превышении этой величины цепь прозваниваться не будет и звукового сигнала не последует. Применение этого режима для проверки резисторов нецелесообразно, так как прозвонка показывает только наличие или отсутствие контакта между щупами, но никак не характеризует состояние радиодетали.

Применение этого режима для проверки резисторов нецелесообразно, так как прозвонка показывает только наличие или отсутствие контакта между щупами, но никак не характеризует состояние радиодетали.

Как проверить термистор мультиметром?

Если есть подозрение, что термистор неисправен, а его визуальный осмотр не выявил различных почернений, сколов и т.п., тогда можно приступить к проверке термистора мультиметром.

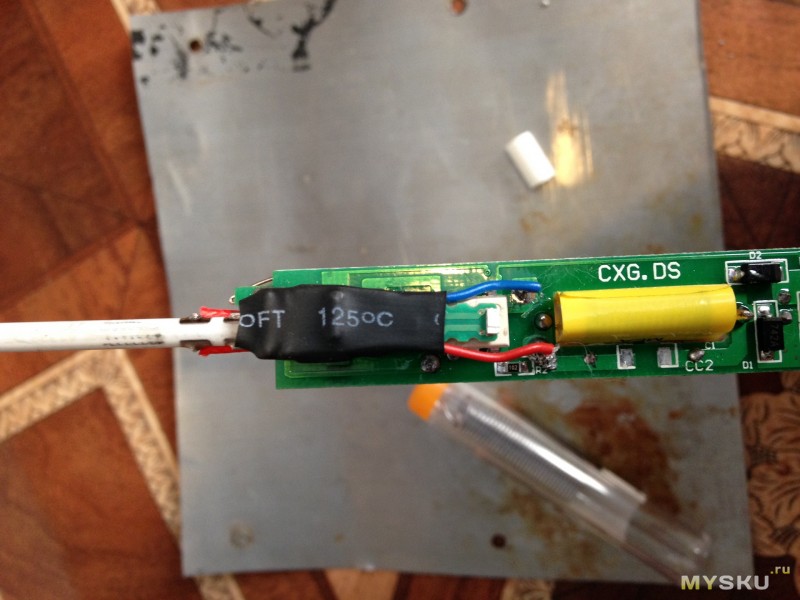

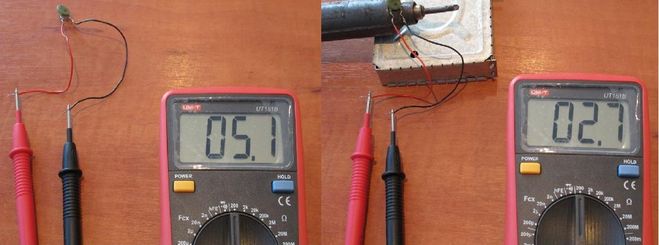

Для проверки используем NTC термистор 10S050M, 5 Ом, 4 А, со старого блока питания компьютера.

Перед началом проверки, мультиметр переводим в режим измерения сопротивления. Также необходимо выбрать диапазон измерений в зависимости от особенностей проверяемого термистора.

При комнатной температуре термистор покажет сопротивление указанное производителем, в данном случае оно составляет 5,1 Ом.

Следующим шагом станет нагревания термистора и отслеживание изменения его сопротивления.

Для нагрева используется старый советский паяльник на 90Вт, который нагревается очень медленно и даст возможность визуально отследить изменения сопротивления термистора (изменения сопротивления составляют от 4,2 Ом до 2,7 Ом).

В нашем случае подопытный термистор работает вполне исправно, его сопротивление уменьшается одновременно с нагревом паяльника.

При монтаже на платах необходимо учитывать особенность термисторов — они нагреваются, и их необходимо размещать подальше от термочувствительных радиодеталей.

«>

[Перевод] Цифровая паяльная станция своими руками

В этом посте мы будем делать в домашних условиях недорогую цифровую паяльную станцию Hakko 907! Она способна поддерживать переменную и постоянную температуру (до 525 °C). Для создания паяльной станции потребуются несколько компонентов общей стоимостью всего 7 долларов (не считая блока питания, но можно использовать уже имеющийся блок питания). Мне не удалось найти подробные инструкции по созданию такой станции, поэтому я решил подготовить собственный туториал с подробным описанием процесса.

Технические характеристики

Станция предназначена для ручных паяльников Hakko 907.

Станция совместима с ручными паяльниками аналогичного типа.

Температурный диапазон: от 27 до 525 °C.

Время прогрева: от 25 до 37 с (до 325 °C).

Рекомендованный источник питания: 24 В, 3 А.

Мощность: 50 Вт (средняя).

Полная видеоинструкция

Схема сборки, разводка печатной платы, код и файлы стандартной библиотеки шаблоновдоступны по ссылке.

Шаг 1. Обычные и цифровые паяльники

Как и любой самодельщик, я взял за основу обычный паяльник. Эти паяльники отлично проявляют себя в работе, однако у них есть ряд недостатков. Любому домашнему мастеру, кто хоть однажды паял, известно, что нагрев таких паяльников занимает от 7 до 15 минут и только после этого их можно использовать по назначению. После нагревания такие паяльники продолжают работать в максимальном температурном диапазоне. В некоторых случаях такие паяльники при длительном контакте с электронными компонентами могут их повредить. Я на своём опыте знаю, что, если неудачно дотронуться сильно разогретым наконечником паяльника до перфорированной макетной платы, можно повредить наплавленный на плату медный слой. Вообще говоря, таких ошибок можно избежать, и для этого существуют свои способы и приёмы, но, стоит только попробовать пайку с цифровой паяльной станцией, у вас никогда не возникнет желания вернуться к старым методам.

Вообще говоря, таких ошибок можно избежать, и для этого существуют свои способы и приёмы, но, стоит только попробовать пайку с цифровой паяльной станцией, у вас никогда не возникнет желания вернуться к старым методам.

Обычные паяльники с регулятором температуры

Для регулирования температуры нагрева обычных паяльников существует простой и распространённый способ — подключить в цепь питания регулятор температуры, ограничивающий мощность, подаваемую на нагревательный элемент. Такие регуляторы устанавливаются на продукты довольно часто. В своё время у меня была паяльная станция Weller с таким регулятором. И это было на самом деле очень удобно! Единственным недостатком такого способа является отсутствие замкнутого контура температурной обратной связи. В некоторых случаях температура паяльника будет меньше установленной регулятором, так как по мере пайки поглощающих тепло компонентов температура наконечника будет снижаться. Чтобы компенсировать падение температуры, можно повернуть регулятор, но, стоит прекратить пайку, температура снова повысится. Время разогрева паяльника можно несколько уменьшить, если повернуть регулятор в крайнее (максимальное) положение, а после разогрева повернуть его обратно.

Время разогрева паяльника можно несколько уменьшить, если повернуть регулятор в крайнее (максимальное) положение, а после разогрева повернуть его обратно.

Цифровая паяльная станция

Я предпочитаю третий способ — самый любимый. Он довольно схож со способом использования паяльника с регулятором температуры, но при этом все действия выполняются автоматически с помощью PID-системы (системы с пропорционально-интегрально-дифференциальным регулятором). Говоря простым языком, такая автоматизированная электронная система управления паяльной станцией «поворачивает» ручку регулятора температуры за вас. Если система обнаружит, что температура наконечника паяльника опустится ниже установленного значения, система повысит мощность до значения, необходимого для выработки тепла на наконечнике паяльника. Если температура паяльника поднимется выше установленного значения, питание на паяльник перестанет подаваться, что приведёт к снижению температуры. С помощью такой системы ускоряется весь процесс пайки — система постоянно включает и отключает нагревательный элемент паяльника и, таким образом, поддерживает постоянную температуру на его наконечнике. Поэтому при использовании цифровых паяльных станций паяльник разогревается значительно быстрее.

Поэтому при использовании цифровых паяльных станций паяльник разогревается значительно быстрее.

Шаг 2. Компоненты и материалы

В зависимости от того, где вы собираетесь купить компоненты станции, итоговая цена системы может оказаться разной (советую закупить компоненты на Aliexpress, так выйдет дешевле всего). Я ещё попробую выяснить, в каких именно интернет-магазинах можно приобрести самые дешёвые компоненты, и, возможно, внесу в ссылки некоторые изменения. Свои компоненты я приобрёл в местном магазине E-Gizmo Mechatronics Manila.Требуемые материалы:

Паяльник Hakko 907 (аналог за 3 доллара).

Программируемый контроллер Arduino Nano.

Понижающий преобразователь (MP2303 производства D-SUN).

Гнездовой 5-штырьковый DIN-разъём.

Гнездо для подключения внешнего источника постоянного тока (2,1 мм).

Источник питания 24 В, 3 A.

ЖК-дисплей 16×2 I2C.

Операционный усилитель LM358.

МОП-транзистор IRLZ44N (я использовал IRLB4132, он лучше).

Электролитический конденсатор 470 мкФ, 25 В.

Сопротивление 470 Ом, ¼ Вт.

Сопротивление 2,7 кОм, ¼ Вт.

Сопротивление 3,3 кОм, ¼ Вт.

Сопротивление 10 кОм ¼ Вт.

Потенциометр 10 кОм.

ЗАМЕЧАНИЕ: на принципиальной схеме и печатной плате ошибочно указан транзистор IRFZ44N. Следует использовать транзистор IRLZ44N, это версия транзистора IRFZ44N логического уровня. В моей системе я использовал транзистор IRLB4132, так как его у нас легче купить. Можно использовать и другие МОП-транзисторы. Они будут нормально работать, если их технические характеристики соответствуют приведённым ниже. В старой версии паяльной станции я использовал транзистор IRLZ44N.

Рекомендованные технические характеристики МОП-транзисторов:

N-канальный МОП-транзистор логического уровня — МОП-транзисторы логического уровня можно непосредственно подключать к штыревому соединителю логической платы (цифровому штырьку Arduino).