Оборудование для пайки | Термопро

- нанесение паяльной пасты на контактные площадки;

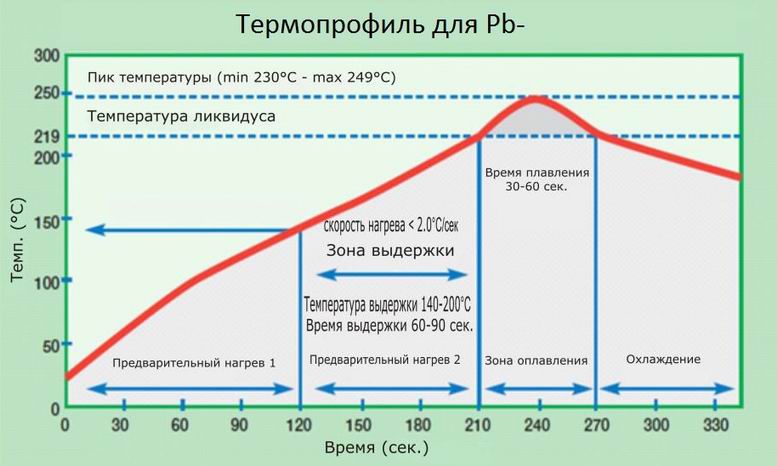

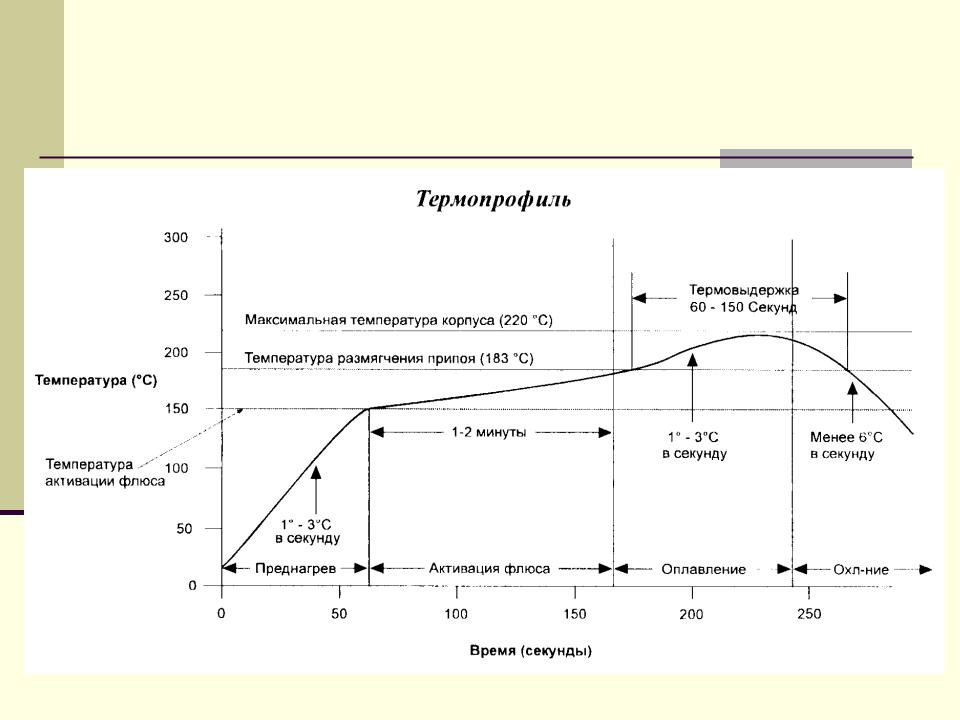

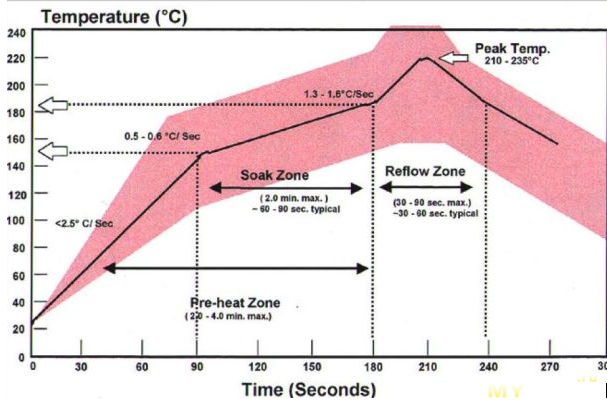

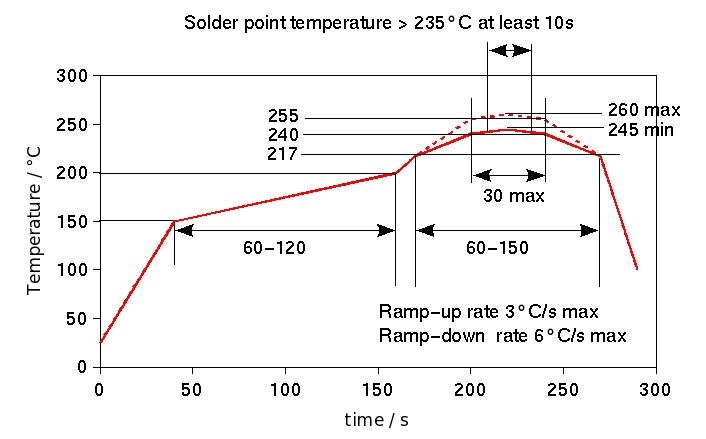

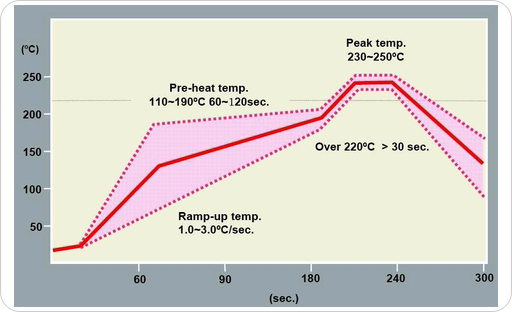

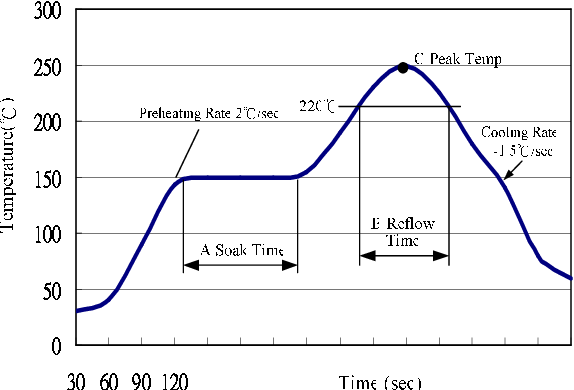

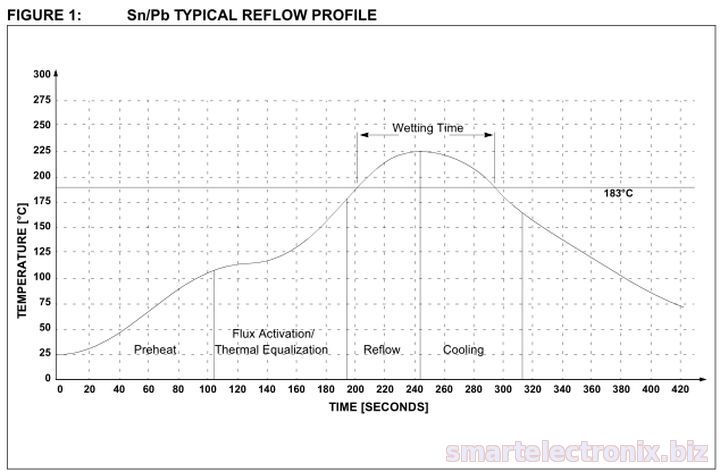

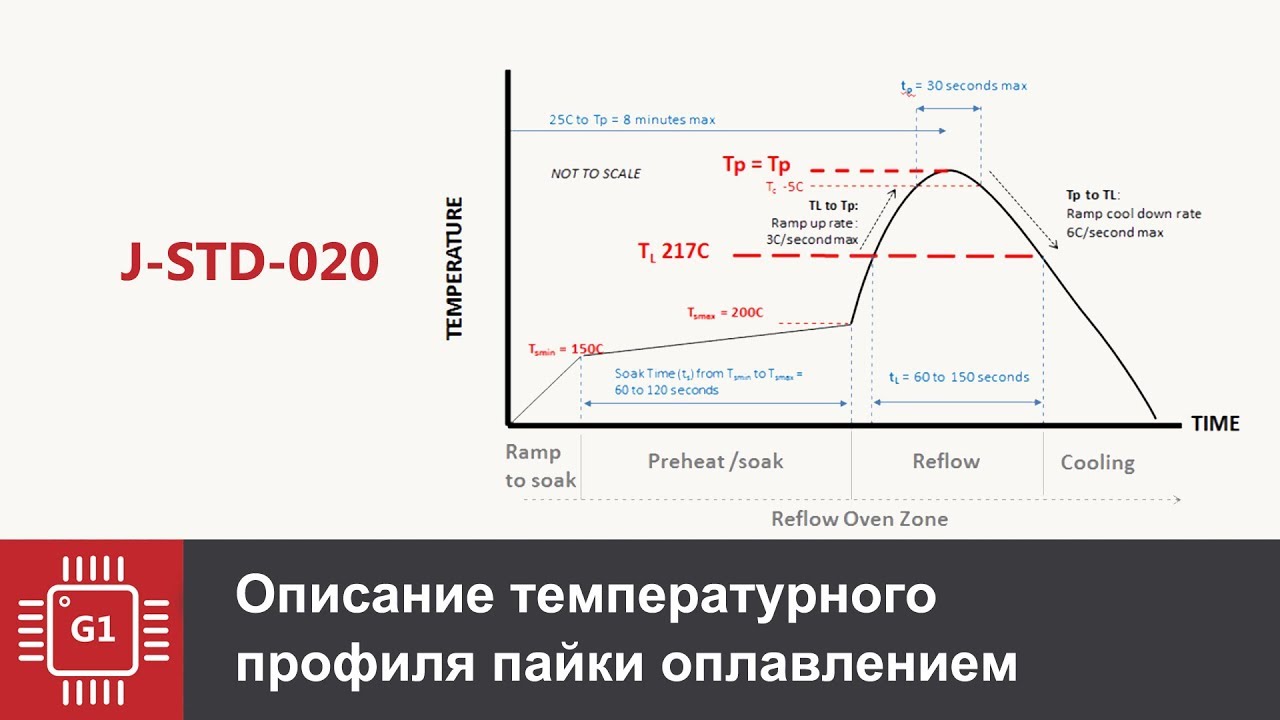

- пайка оплавлением с автоматическим соблюдением заданного термопрофиля;

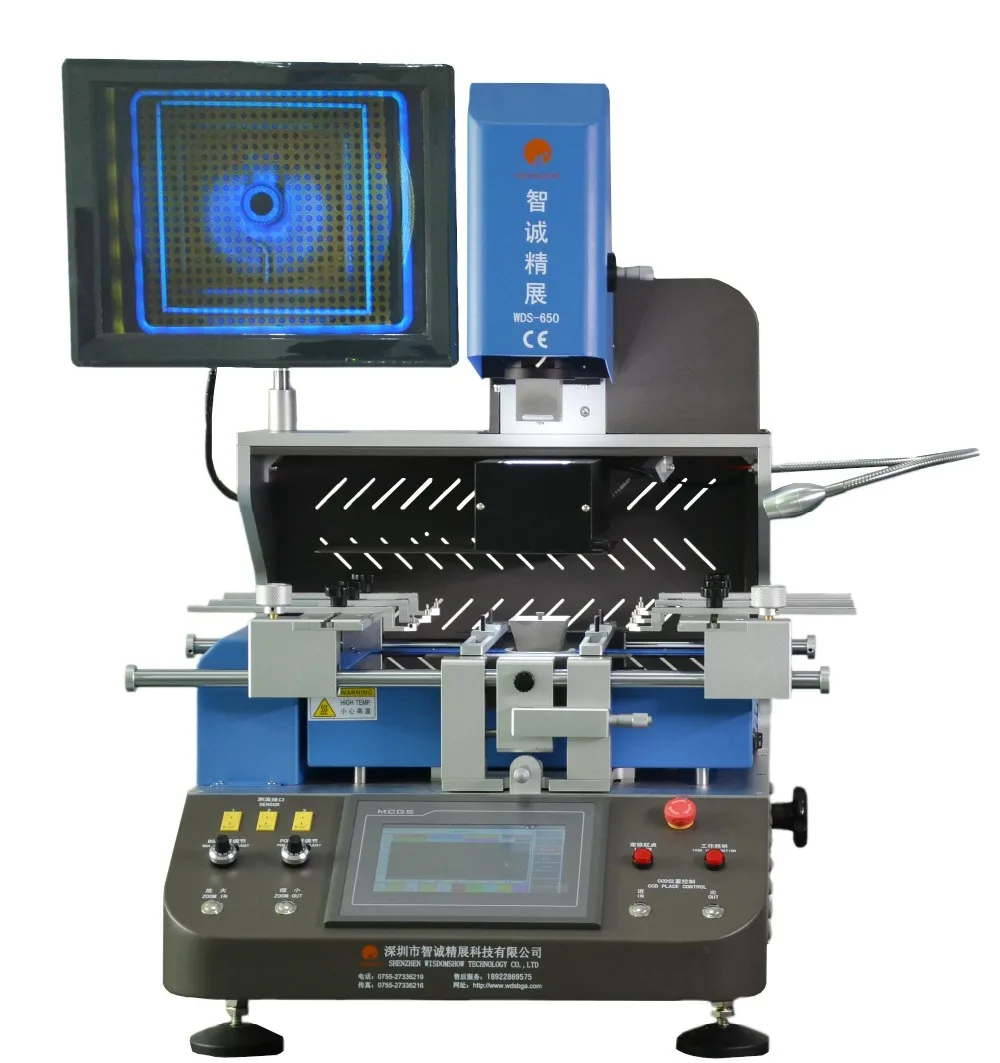

- автоматическая пайка BGA-компонентов на плату по термопрофилю;

- установка BGA-компонентов и микросхем с малым шагом на посадочное место с применением видеопозиционирования;

- ручные монтажные операции при помощи паяльных станций.

| Универсальный ремонтный центр BGA | Легендарная инфракрасная паяльная станция и видеоустановщик BGA и SMD совместно образуют универсальный ремонтный центр. Пайка BGA на автопилоте! | |

|

Нижний подогрев печатных плат |

Термостолы для предварительного нижнего подогрева печатных плат и пайки оплавлением паяльной пасты по термопрофилю. Пайка светодиодов, мелкосерийное производство, прототипирование. Пайка светодиодов, мелкосерийное производство, прототипирование.

|

|

|

Паяльные станции и импульсные паяльные системы |

Модели одноканальных, двухканальных паяльных станций, станция с обжигалкой, импульсная паяльная система и их симбиоз с подключением до 5 различных инструментов | |

| Установщик SMD компонентов | Нанесение паяльной пасты и установка SMD компонентов вакуумным пинцетом. Различные типы питателей под любые цели. Прототипирование и серийное производство. | |

| Электровакуумные пинцеты для SMD |

Предназначены для удобного неповреждающего подъема и перемещения электронных компонентов с гладкой непористой поверхностью с максимальным весом до 200 г. |

|

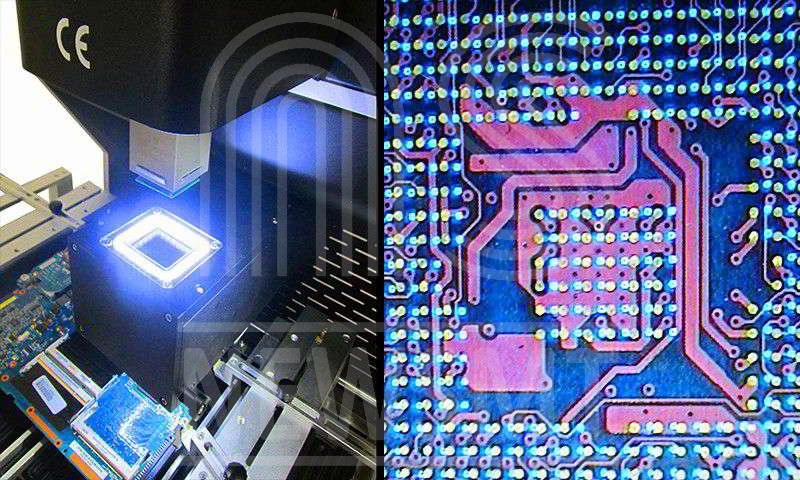

| Системы видеоинспекции для пайки | USB видеомикроскопы с подключением к компьютеру и с автономной работой. Автофокус, увеличение до 900 крат. Full HD качество. | |

| Измеритель температуры и термопрофилей | Цифровой многоканальный термоскоп для оптимизации процессов и повышения качества выпускаемой продукции. Сертификат типа средств измерения военного назначения. Свидетельство поверки термопрофайлера по запросу. | |

|

Дымоуловители для паяльных работ |

Увеличивают уровень безопасности на объекте, а также защищают сотрудников от воздействия вредных веществ. Отличаются длительным сроком службы и простые в эксплуатации. Отличаются длительным сроком службы и простые в эксплуатации.

|

|

| Отмывка печатных плат и смонтированных печатных узлов |

Есть вопросы — спрашивайте!

Наши специалисты помогут Вам, окажут бесплатную консультацию или запишут на приёмЗадать вопрос

Обзор ТермоПРО 650 — ИК Станция

Рассмотрим российскую инфракрасную станцию от производителя Техно Альянс (Россия),

ПРЕИМУЩЕСТВА СТАНЦИИ ТЕРМОПРО ИК 650 против китайских аналогов:

Управляемый и полностью контроллируемый нагрев ремонтируемой многослойной печатной платы, позволяет полностью избежать деформации ее геометрии.

Модульная конструкция станции, позволяет конфигурировать индивидуально под нужды сервисного центра.

Доступно четыре вида термостолов для сбора комплектации данной инфракрасной станции.

Верхний нагреватель ИК станции установлен на штативе телескопического типа за счет чего получил несколько степеней свободы и возможность поворота верхнего нагревателя для прицеливания встроенным лазерным указателем

В связке с компьюетров посредством USB шины, возможна пайка BGA чипов по заданному термопрофилю.

Подогрев платы также задается по термопрофилем.

Сменные диафрагмы для подбора «окна» — области нагрева. в ИК 650 применяются сменные диафрагмы из нержавеющей стали., в комплекте поставки с ИК станцией имеются пять типов сменых диафрагм с откалиброванными окнами, под наиболее популярные размеры.

историческая справка….

В конце 2008 года ИК станция ТермоПро для BGA пайки прошла успешные испытания в одном из Московских сервисных центров по ремонту ноутбуков.

Летом 2009 года запущено серийное производство термо про ИК-650.

В декабре 2009 года все модульные блоки инфракрасной паяльной станции были задокументированы сертификатами соответствия.

Данная станция предназначена для профессионального ремонта сложных печатных плат в которых требуется использование пайки BGA / SMD чипов. Выбор термостолов разных размеров позволяет использовать данную ИК станцию как для пайки BGA, так и для восстановления шаров припоя BGA микросхем. Станции ИК650 рассчитана как для работы по технологии бессвинцовой пайки, так и традиционной технологии пайки BGA (свинцовой).

Если Вы занимаетесь ремонтом ноутбуков на профессиональном уровне, ползена будет статья о том как определить качество BGA микросхемы. Так как сейчас в продаже очень много, мягко говоря, некачественных деталей.

И так, станция состоит из двух модулей (блоков) управления, верхнего нагревателя и нижнего подогрева, коммутационных шнуров и программного обеспечения, для работы по термопрофилю на компьютере.

Регулятор температуры ТП 1-10кд /ИК 1-10кд/ — Блок управления термостолом

ТП 1-10кд /ИК 1-10кд/. Общие данные

включение и выключение термостола специальной кнопкой;

быстрая установка температуры стабилизации с помощью двух кнопок;

индикация включения термостола;

световая индикация обмена данными между регулятором и управляющим компьютером;

хранение нескольких температур в ячейках памяти;

сохранение рабочей температуры термостола при выключении.

ТП 1-10кд /ИК 1-10кд/. Технические характеристики

| Параметр | Значение |

|---|---|

| Напряжение питания | ~220[В]/50Гц |

| Число независимых каналов регулировки температуры | 1 |

| Максимальная мощность подключаемой нагрузки [Вт] | 1 |

|

Диапазон регулирования температуры стабилизации [°C]* |

50 — 350 |

|

Дискретность изменения температуры стабилизации |

1°C |

|

Блок памяти температур |

4 ячейки |

|

Коррекция показаний температуры рабочей поверхности термостола по отношению к температуре датчика обратной связи |

Есть /Нет/ |

|

Наличие дополнительного канала измерения температуры |

Есть |

|

Диапазон измерения температур доп. |

-70 +500 |

|

Габариты дополнительного термодатчика [мм] |

4х2х0.5 |

|

Отработка термопрофиля, получение термографика *** |

Нет |

|

Габариты прибора Д х Ш х В [мм] |

250х155х58 |

|

Масса прибора [кг] |

1.6 |

|

Режим работы ик 650 |

Непрерывный |

ТП 2-10АБ /ИК 2-10АБ/ — Блок управления верним нагревателем

Общие данные:

Ввключение и выключение термостола специальной кнопкой;

Быстрая установка температуры стабилизации с помощью двух кнопок;

Одновременная индикация установленной температуры и реальной температуры термостола, а также температуры контрольного термодатчика;

Ииндикация включения термостола;

Ссветовая индикация обмена данными между регулятором и управляющим компьютером;

Хранение нескольких температур в ячейках памяти;

Сохранение рабочей температуры термостола при выключении1.

ТП 2-10АБ /ИК 2-10АБ/. Технические характеристики

| Параметр | Значение |

|---|---|

| Напряжение питания | ~220[В]/50Гц |

| Число независимых каналов регулировки температуры | 2 |

| Максимальная мощность подключаемой нагрузки [Вт] | 2 х 1800 |

|

Диапазон регулирования температуры стабилизации [°C]* |

50 — 350 |

|

Дискретность изменения температуры стабилизации |

1°C |

|

Блок памяти температур |

2 х 4 ячейки |

|

Коррекция показаний температуры рабочей поверхности термостола по отношению к температуре датчика обратной связи |

Есть |

|

Отработка термопрофиля, получение термографика *** |

Нет |

|

Габариты прибора Д х Ш х В [мм] |

250 х 155 х 58 |

|

Масса прибора [кг] |

1,8 |

|

Режим работы ик 650 |

Непрерывный |

Двухзонный термостол для подогрева печатных плат НП34-24 ПРО

НП34-24 . Общие данные

Общие данные

Термостол для подогрева печатных плат НП 34-24 отличается увеличенными габаритами рабочей поверхности и работа ет под управлением регулятора температуры ТП 2-10АБ ПРО. Важным свойством термостолов термопро является возможность контактной групповой пайки любых SMD-компонентов по термопрофилю. Максимальная температура 350 градусов цельсия.

НП34-24. Многообразие задач

Ппайка SMD-компонентов на печатные платы по термопрофилю;

Предварительный подогрев печатных плат при пайке SMD-компонентов, печатных плат при ремонте (перед снятием компонентов), при производстве солнечных элементов питания, керамических компонентов перед пайкой, отверждение клея, фиксирующих компонентов на плате (кампаундов), восстановление шариковых выводов микросхем BGA, с выполнением рекомендуемого термопрофиля, подогрев металлических конструкций перед пайкой, утилизация печатных плат методом нагрева до температуры плавления припоя, и другие лабораторные нужды.

НП34-24. Особенности

Высокая равномерность распределения температурного поля по рабочей поверхности термостолов для подогрева плат достигается за счет особой конструкции нагревательного элемента станции ик 650 и рассеивающей пластины, изготовленной из алюминиевого сплава. Высококачественные теплозащитные материалы в сочетании с вентиляционными отверстиями позволяют поддерживать достаточно низкую температуру корпуса термостола такую, что случайные прикосновения не приводят к получению ожогов.

Термостолы для подогрева плат оснащены защитным заземлением, предохраняющим печатные платы от статического электричества. Термостойкий силиконовый шнур сложно случайно пережечь. На рабочую поверхность термостола нанесено термостойкое покрытие черного цвета.

НП34-24. Технические характеристики

| РАБОЧАЯ ПОВЕРХНОСТЬ | 34,0 x 24,0 |

| МАТЕРИАЛ НАГРЕВАТЕЛЯ | Алюминий |

| НАПРЯЖЕНИЕ ПИТАНИЯ, V | 220 |

| НОМИНАЛЬНАЯ МОЩНОСТЬ, Вт | 2800 |

| МАКСИМАЛЬНАЯ РАБОЧАЯ ТЕМПЕРАТУРА | 350 |

| ГАБАРИТЫ КОРПУСА Ш х Г х В, мм | 400 х 330 х 50 |

| СОВСМЕСТИМЫЙ РЕГУЛЯТОР | ТП2-10АБ |

Термостол НП 24-17 ПРО

Рабочая поверхность термостола 243 х 170 мм, технические характеристики аналогичны НП 34-32

Также имеются столы по меньше, в кратце пробежимя по ним.

Термостол НП 17-12 ПРО

Рабочая поверхность термостола 170 х 120 мм, технические характеристики аналогичны НП 34-32

Термостол НП 10-6 ПРО

Рабочая поверхность термостола 105 х 65 мм, технические характеристики аналогичны НП 34-32

Комплекс ИК термопро 650 может пставлятся с керамическим нижним подогревом, отличительной чертой которого является более быстрое остывание, что нужно при постоянном потоке работы.

Термостол ИКТ 245

Описание ИКТ 245:

ДВУХЗОННЫЙ ТЕРМОСТОЛ (без регулятора), для подогрева печатных плат, рабочая поверхность термостола 245 х 245мм, применены керамические инфракрасные излучатели немецкого производства нагрев до 400 градусов.

| ГАБАРИТЫ ЗОНЫ НАГРЕВА, СМ | 24,5 x 24,5 |

| НАПРЯЖЕНИЕ ПИТАНИЯ, V | 220 |

| НОМИНАЛЬНАЯ МОЩНОСТЬ, Вт | 2400 |

| МИНИМАЛЬНАЯ РАБОЧАЯ ТЕМПЕРАТУРА | 50 |

| МАКСИМАЛЬНАЯ РАБОЧАЯ ТЕМПЕРАТУРА | 400 |

| ГАБАРИТЫ КОРПУСА ТЕРМОСТОЛА | 304 Х 300 Х 75 |

| МАТЕРИАЛ НАГРЕВАТЕЛЯ | Керамика |

| ПРИНЦИП ПОДОГРЕВА | Инфракрасный |

| РЕГУЛИРОВКА ТЕМПЕРАТУРОЙ | Цифровая |

| КОНТРОЛЬ ТЕМПЕРАТУРЫ РСВ | Грфический |

Технические характеристики ИКТ 245:

• ИКТ 245 быстрее нагревается (3. 7 градуса в секунду против 1.8 у НП 34 х 24) – НО НП 34-24 при серийной работе НЕ ТРЕБУЕТСЯ ОСТУЖАТЬ – слегка прибавляют и убавляют градусы. НО если объемы ремонта ОЧЕНЬ большие, то ИКТ имеет преимущество перед НП 34-24 в скорости работы.

7 градуса в секунду против 1.8 у НП 34 х 24) – НО НП 34-24 при серийной работе НЕ ТРЕБУЕТСЯ ОСТУЖАТЬ – слегка прибавляют и убавляют градусы. НО если объемы ремонта ОЧЕНЬ большие, то ИКТ имеет преимущество перед НП 34-24 в скорости работы.

• ИКТ 245 нагревается до 400 градусов (против 350 градусов у НП 34 х 24 – НО 300 градусов на поверхности термостола достаточно для того, чтобы подогреть плату до 130градусов и выше!), что достаточно для многих видов ремонта. НО иногда некоторые мастера используют ИКТ 245 для т.н. режима «оплавки» т.к. он «быстрый» и «горячий»

Обзор составлен на основе статей из интернета, с сайта производителя termopro.ru. Собран, обработан и опубликован на сайте compline-ufa.ru

| ГАБАРИТЫ ЗОНЫ НАГРЕВА, СМ | 24,5 x 24,5 |

| НАПРЯЖЕНИЕ ПИТАНИЯ, V | 220 |

| НОМИНАЛЬНАЯ МОЩНОСТЬ, Вт | 2400 |

| МИНИМАЛЬНАЯ РАБОЧАЯ ТЕМПЕРАТУРА | 50 |

| МАКСИМАЛЬНАЯ РАБОЧАЯ ТЕМПЕРАТУРА | 400 |

| ДИСКРЕТНОСТЬ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ | 1 |

| ГАБАРИТЫ КОРПУСА ТЕРМОСТОЛА | 304 Х 300 Х 75 |

| МАТЕРИАЛ НАГРЕВАТЕЛЯ | Керамика |

| ПРИНЦИП ПОДОГРЕВА | |

| РЕГУЛИРОВКА ТЕМПЕРАТУРОЙ | Цифровая |

| КОНТРОЛЬ ТЕМПЕРАТУРЫ РСВ | Грфический |

Работа с BGA: пайка, реболлинг и доработка

В нашей предыдущей статье о массивах с шариковыми решетками (BGA) мы рассмотрели, как проектировать печатные платы и как маршрутизировать сигналы, выходящие из корпуса BGA. Но спроектировать плату — это одно, а припаять эти чипы на плату — совсем другое. Если у вас есть некоторый опыт пайки SMD, вы обнаружите, что любой корпус SOIC, TQFP или даже QFN можно паять с помощью утюга с тонким наконечником и некоторой практики. Это не так для BGA: нам понадобятся некоторые специальные инструменты, чтобы правильно их припаять. Сегодня мы рассмотрим, как установить эти чипы на нашу плату и как снова их снять, не тратя целое состояние на оборудование.

Но спроектировать плату — это одно, а припаять эти чипы на плату — совсем другое. Если у вас есть некоторый опыт пайки SMD, вы обнаружите, что любой корпус SOIC, TQFP или даже QFN можно паять с помощью утюга с тонким наконечником и некоторой практики. Это не так для BGA: нам понадобятся некоторые специальные инструменты, чтобы правильно их припаять. Сегодня мы рассмотрим, как установить эти чипы на нашу плату и как снова их снять, не тратя целое состояние на оборудование.

Ремесленные инструменты

Для крупносерийного производства, будь то конструкции на основе BGA или любые другие виды работ по поверхностному монтажу, предпочтительными инструментами являются печи оплавления. Хотя вы можете купить печи оплавления, достаточно маленькие, чтобы разместить их в своей мастерской (или даже построить их самостоятельно), они всегда будут занимать довольно много места. Печи оплавления отлично подходят для мелкосерийного производства, но не для ремонта или переделки.

Продается под разными названиями, простая нагревательная пластина, подобная этой, является полезным инструментом для базовой работы по оплавлению SMD.

Маленьким, дешевым и, возможно, более универсальным инструментом является электроплитка. Хотя вы можете переоборудовать кухонные приборы в паяльные конфорки, удобнее купить специально предназначенный для этой цели прибор с регулируемым регулятором температуры. Также известные как «предварительные нагреватели», их можно купить менее чем за 100 долларов в обычных онлайн-каналах. Их также довольно легко использовать: просто поместите плату сверху, установите желаемую температуру и подождите, пока припой не сотворит свое волшебство.

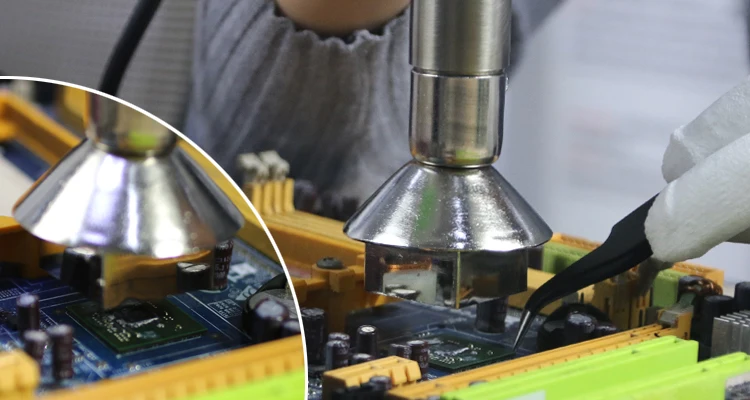

Термовоздушная паяльная станция должна иметь регулируемую температуру и расход воздуха, а также сопла различных размеров. Недостатком нагревательных пластин является тот факт, что они нагревают сразу всю плату, что делает их менее чем идеальными, если вы хотите припаять или отпаять один компонент. Для этого можно использовать термовоздушную паяльную станцию. Профессиональные станции горячего воздуха могут стоить тысячи долларов, но вы можете купить более дешевые модели с регулируемой температурой и воздушным потоком по цене от 100 до 300 долларов.

Нагревательные пластины и станции для пайки горячим воздухом также очень хорошо работают вместе: с помощью нагревательной пластины можно предварительно нагреть всю плату примерно до 150 °C, а термофен использовать только для паянной части. Это снижает тепловую нагрузку на доску по сравнению с нагревом только одной точки до комнатной температуры.

Если вы начинаете с нуля и думаете, какой инструмент купить для своего первого BGA-проекта, вот наш совет: как минимум купите нагревательную пластину; если есть возможность потратить немного больше, приобретите термовоздушную паяльную станцию; и если вам нужен наилучший набор инструментов, купите оба.

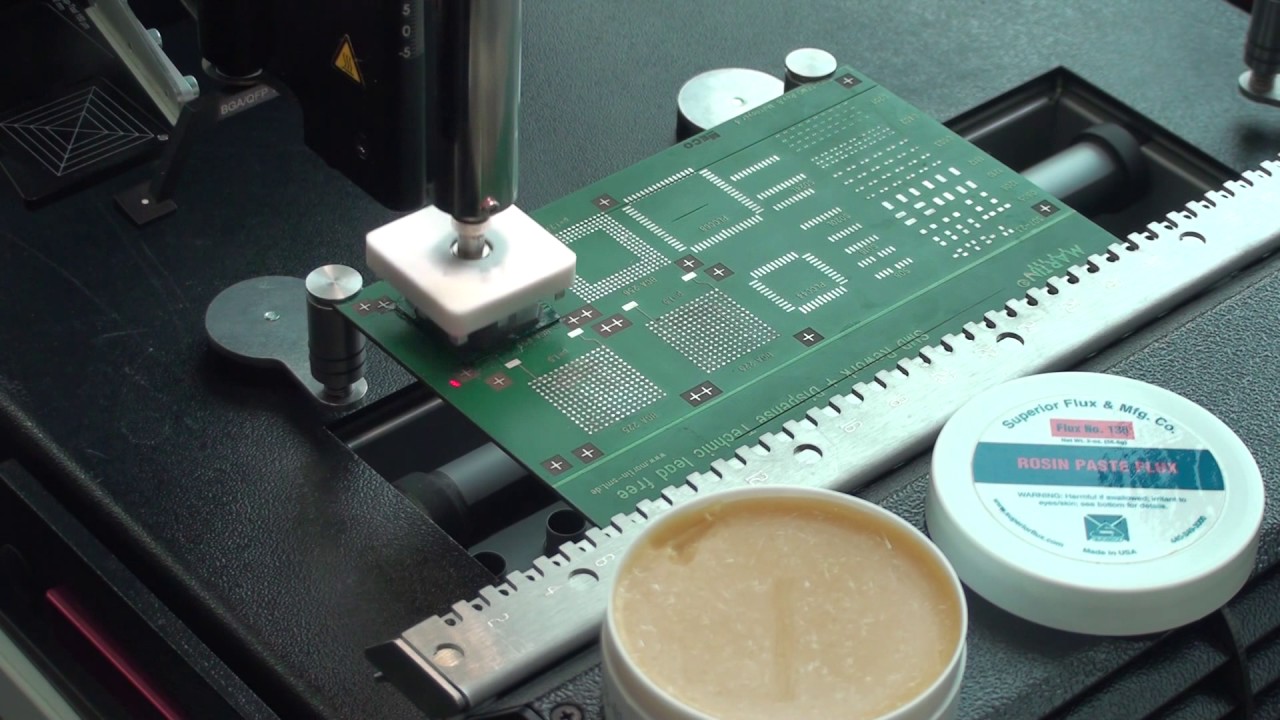

Пайка – подготовьте трафарет

Независимо от того, используете ли вы духовку, конфорку, станцию горячего воздуха или любую комбинацию этих инструментов, основные этапы пайки микросхем BGA одинаковы. Начнем с голого следа для 49-ball ATmega164, который мы разработали в прошлый раз:

Первым шагом является нанесение паяльной пасты с помощью трафарета SMD. Большинство производителей печатных плат в настоящее время предлагают возможность заказать трафарет вместе с платами, и это удобно, если вы используете паяльную пасту для любых компонентов SMD, а не только для деталей BGA. Совместите трафарет с вашей платой (здесь пригодится приспособление), затем нанесите немного паяльной пасты на требуемую область с помощью ракеля. У вас должен получиться хороший ровный слой пасты на всех подушечках.

Большинство производителей печатных плат в настоящее время предлагают возможность заказать трафарет вместе с платами, и это удобно, если вы используете паяльную пасту для любых компонентов SMD, а не только для деталей BGA. Совместите трафарет с вашей платой (здесь пригодится приспособление), затем нанесите немного паяльной пасты на требуемую область с помощью ракеля. У вас должен получиться хороший ровный слой пасты на всех подушечках.

Далее мы разместим компоненты. Вы можете использовать пинцет или вакуумный захват, или даже полную машину для захвата и размещения, если она у вас есть. Обратите внимание, что для чипа BGA вы не можете видеть контактные площадки при размещении компонента, поэтому наличие контура корпуса на шелкографии очень помогает в правильном выравнивании.

Наконец, мы нагреем плату, чтобы припой расплавился. Если вы используете духовку, просто установите для нее профиль оплавления, рекомендованный производителем чипа. При использовании нагревательной пластины установите необходимую максимальную температуру: обычно около 245 °C для бессвинцового припоя. Возможно, вы захотите установить его на несколько градусов выше, чтобы учесть любой температурный градиент между нижней и верхней частью платы.

Возможно, вы захотите установить его на несколько градусов выше, чтобы учесть любой температурный градиент между нижней и верхней частью платы.

Когда плата нагревается, микросхема BGA немного смещается, поскольку поверхностное натяжение выравнивает микросхему с ее основанием, но обычно трудно увидеть, везде ли припой расплавился должным образом. Удобно разместить на плате несколько резисторов или конденсаторов, даже если вы планировали оплавить только чип, потому что по этим компонентам легко определить, правильно ли оплавился припой.

Если вы используете станцию горячего воздуха, вам нужно немного поэкспериментировать с ее настройками, чтобы найти то, что работает лучше всего. В частности, настройка «потока» может сильно различаться между моделями, поэтому вам придется выяснить, какой поток воздуха можно использовать, не раздувая компоненты повсюду. Как только вы найдете правильную настройку, равномерно распределите тепло по чипу и его непосредственной близости. Когда шарики припоя расплавятся, вы должны увидеть, как чип извивается на своем пути.

Метод трафарета и пасты является предпочтительным способом пайки BGA и обычно рекомендуется в спецификациях производителей. Но припаять чип без трафарета все же можно — иногда даже выбора нет, например, при замене чипа на существующей плате.

Хотя чип BGA можно припаять напрямую к набору контактных площадок печатной платы из неизолированной меди, вы получите лучшие результаты, если сначала нанесете припой на контактные площадки: это обеспечит соединение припоя между чипом и плата, облегчая теплопередачу. Вы можете просто провести капельку припоя по контактным площадкам, а затем снова удалить ее с помощью оплетки для удаления припоя, чтобы после этого все контактные площадки были красивыми и плоскими. Следите за тем, чтобы утюг не был слишком горячим, и всегда промокайте, а не тяните оплетку через подушечки. Пэды очень легко снять с доски, если вы слишком сильно надавите горячим утюгом.

Когда вы закончите отсоединение оплетки, очистите область с помощью изопропилового спирта или средства для удаления флюса, затем нанесите тонкий слой свежего флюса. Важно не использовать слишком много, потому что вы не хотите, чтобы он пузырился и смещал шарики припоя, когда вы увеличиваете температуру. Помимо этого, вы можете просто переплавить доску, как описано выше.

Важно не использовать слишком много, потому что вы не хотите, чтобы он пузырился и смещал шарики припоя, когда вы увеличиваете температуру. Помимо этого, вы можете просто переплавить доску, как описано выше.

Доработка – Повторное снятие микросхемы

Даже если вам удалось правильно припаять микросхему с первого раза, вам может понадобиться снова снять ее позже. Хотя вы также можете сделать это с помощью только горячей плиты, станция горячего воздуха действительно лучший инструмент для этой работы. Если вы работаете с большой платой, которая может поглотить много тепла, предварительный нагрев всей платы значительно облегчит вам жизнь — без предварительного нагревателя вы потратите целую вечность, пытаясь нагреть всю плату, обжигая один чип.

Наша доска довольно маленькая и легкая, поэтому мы просто воспользуемся термофеном. Обратите внимание, как мы приподняли плату со стола, поместив небольшие предметы под углы: это не позволяет столу действовать как радиатор. Нанесите большое количество гелеобразного флюса вокруг чипа, затем нагрейте его с помощью фена.

Удерживая насадку, осторожно потяните за чип пинцетом. Вы должны чувствовать, когда шарики припоя плавятся, и в этот момент вы должны без усилий поднять чип. Ни в коем случае не применяйте силу — если один или два шарика еще не расплавились, вы можете оторвать их подушечки от доски.

После извлечения чипа с помощью оплетки для удаления припоя и утюга удалите остатки припоя с контактных площадок, затем очистите участок с помощью средства для удаления флюса. Если вашей целью было разместить новый чип на плате, просто нанесите новый слой флюса и припаяйте новый чип на место.

Все становится еще интереснее, если мы хотим повторно использовать чип: в этом случае нам нужно посмотреть на реболлинг .

Реболлинг – готов к следующему раунду

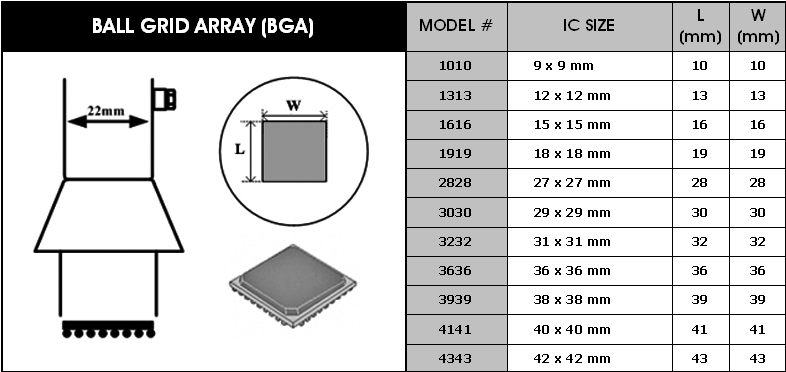

Выпаянный BGA может быть оснащен свежим набором шариков припоя в процессе, известном как реболлинг . Для этого нам понадобится специальный инструмент под названием приспособление для реболлинга . Он состоит из приспособления для удержания чипа, а также трафарета, который помогает позиционировать шарики припоя. Вы можете купить удобные наборы, включающие приспособление, набор часто используемых трафаретов, запас шариков для припоя и несколько ручных инструментов, которые могут пригодиться. Такой полный комплект будет стоить около 100 долларов.

Он состоит из приспособления для удержания чипа, а также трафарета, который помогает позиционировать шарики припоя. Вы можете купить удобные наборы, включающие приспособление, набор часто используемых трафаретов, запас шариков для припоя и несколько ручных инструментов, которые могут пригодиться. Такой полный комплект будет стоить около 100 долларов.

Набор для реболлинга в нашей мастерской поставляется с набором стандартных трафаретов: они различаются по размеру шарика и шагу, но имеют все отверстия, расположенные в правильной квадратной сетке. Идея состоит в том, что вы используете ленту, чтобы замаскировать ненужные отверстия, тем самым адаптируя трафарет к вашему конкретному чипу. Это прекрасно работает, пока рисунок шарика на вашей фишке не слишком сложен.

Для чипов с неправильным рисунком шариков, таких как многие чипы памяти, вы можете купить специальные трафареты, которые точно соответствуют этим конкретным макетам. Обычно они продаются наборами, которые подходят ко всем чипам конкретной модели смартфона или планшета. Такой набор отлично подходит, если вы занимаетесь ремонтом, но для обычных работ обычно достаточно простого квадратного набора.

Обычно они продаются наборами, которые подходят ко всем чипам конкретной модели смартфона или планшета. Такой набор отлично подходит, если вы занимаетесь ремонтом, но для обычных работ обычно достаточно простого квадратного набора.

Для реболла нашего чипа сначала счищаем все остатки старых шариков, так же, как мы это делали на плате. Используйте оплетку для удаления припоя, затем удалите весь оставшийся флюс и другую грязь с помощью изопропилового спирта или средства для удаления флюса. Подушечки на нижней части чипа должны выглядеть плоскими и блестящими.

Далее мы установим чип в приспособление для реболлинга. Эта конкретная модель была разработана для микросхем, значительно больших, чем наш крошечный микроконтроллер, но мы все еще можем заставить ее работать, используя только три из четырех зажимов. Обратите внимание, что зажим слева имеет небольшую пластинчатую пружину: мы поместим ее в последнюю очередь, чтобы поставить чип под натяжение пружины и прочно удерживать его на месте.

Теперь мы нанесем на поверхность чипа тонкий слой липкого флюса, который удержит шарики на месте и поможет им оплавиться на следующем этапе. Здесь еще важнее убедиться, что в итоге вы получите очень тонкий слой , потому что мы будем размещать трафарет очень близко к чипу. Если какой-либо флюс попадет на трафарет, вы получите шарики припоя, прилипшие к трафарету, а не к чипу.

Поместите правильный трафарет в верхнюю часть приспособления, затем выравнивайте его так, чтобы отверстия в трафарете точно совпадали с площадками на чипе. Затем возьмите клейкую ленту и заклейте все ненужные отверстия. Для нашего маленького BGA 7×7 это означает, что почти весь трафарет заклеен лентой. Наборы для реболлинга часто поставляются с рулоном кэптоновой ленты для этой цели, которая отлично работает, но обычная скотч, который вы найдете в любом ящике стола, тоже подойдет — она не должна быть термостойкой.

После того, как вы закончите приклеивать ленту, поместите держатель трафарета обратно на приспособление и насыпьте на трафарет несколько шариков.

Покачайте приспособление, чтобы убедиться, что шарик находится в каждой позиции на чипе. Возможно, вам придется маневрировать с несколькими упрямыми, используя пинцет или тонкую щетку. Как только все слоты будут заполнены, поднимите трафарет и высыпьте оставшиеся шарики обратно в бутылку, используя маленькую рампу в правом нижнем углу рамки трафарета.

Далее нам нужно приплавить шарики к чипу. Горячий воздух — самый простой способ, но обязательно используйте очень низкую скорость потока: шарики припоя почти ничего не весят и улетают при малейшем дуновении ветерка. Кроме того, вы можете осторожно поднять чип пинцетом и поместить его на горячую плиту или в печь оплавления. В любом случае, как только шарики достигнут температуры плавления, вы увидите, как они перемещаются и прочно прилипают к подушечкам. После того, как чип остынет, его можно снова установить на плату.

Как видите, паять и выпаивать BGA не так уж и сложно, если у вас есть нужные инструменты. Вы можете получить даже абсолютный минимальный набор инструментов — нагревательную пластину, трафарет для поверхностного монтажа и паяльную пасту — менее чем за 100 долларов. Этого должно быть достаточно, если вам просто нужно припаять случайный чип BGA, а все остальное вы предпочитаете делать вручную.

Вы можете получить даже абсолютный минимальный набор инструментов — нагревательную пластину, трафарет для поверхностного монтажа и паяльную пасту — менее чем за 100 долларов. Этого должно быть достаточно, если вам просто нужно припаять случайный чип BGA, а все остальное вы предпочитаете делать вручную.

Конечно, если вы уже использовали трафарет и паяльную пасту для пайки SMD-плат, добавление в смесь BGA-микросхемы на самом деле не меняет процесс. И если вы не убедились в достоинствах паяльной пасты, сейчас самое время заказать этот трафарет и попробовать свои силы в оплавлении — на самом деле это очень простой процесс. Теперь, когда подходящие инструменты для пайки SMD доступны даже для скромной домашней лаборатории, действительно нет причин не использовать их.

nand — Нужно ли приклеивать BGA-чипы по углам перед их пайкой горячим воздухом?

\$\начало группы\$ Я часто вижу чипы с шариковой решеткой (BGA), в основном от процессоров или графических процессоров, приклеенные по углам красным клеем или по периметру полупрозрачным.

При ручной пайке BGA-чипов горячим воздухом, нужно ли приклеивать чипы к плате перед нагревом?

В своих ответах на довольно похожий вопрос о пайке мелких электронных деталей (но не конкретно BGA-чипов) некоторые пользователи упоминают, что клей может вызвать дополнительные проблемы при неправильном нанесении: клеить клеем перед пайкой

Не имея помощника, такой процесс пайки остается для меня на данный момент сложным, так как я держу в одной руке термофен (от паяльной станции), а в другой пинцет.

Без использования клея я вижу как минимум три трудности:

- точное позиционирование и выравнивание чипов

- поддержание поверхности микросхем параллельно поверхности печатной платы при поднесении их к ней

- остается стабильным во время пайки, без ложных движений и дрожания

Итак, мои вопросы:

- Рекомендуется ли использование клея, учитывая контекст?

- Существуют ли альтернативные составы, помогающие удерживать чипы на месте во время пайки, например, своего рода «масло», которое будет постепенно таять при достижении высоких температур?

- Есть ли другие усовершенствования, которые я могу сделать для облегчения пайки чипов BGA?

- пайка

- нанд

- бга

- клей

Чтобы добавить к другим превосходным ответам и ответить на ваш третий вопрос: красный клей, который вы видите, вероятно, является чем-то вроде угловой стойки или недостаточного заполнения . После пайки добавляется клейкий состав, чтобы смягчить поломку в полевых условиях, особенно когда корпуса подвергаются тепловым или физическим нагрузкам. Он не предназначен для улучшения паяемости.

После пайки добавляется клейкий состав, чтобы смягчить поломку в полевых условиях, особенно когда корпуса подвергаются тепловым или физическим нагрузкам. Он не предназначен для улучшения паяемости.

Дополнительную информацию см. на веб-сайте ANSYS.

\$\конечная группа\$ 1 \$\начало группы\$То, что вы видите по углам, скорее всего, не клей и, конечно, не для удержания чипа на месте во время автоматической сборки.

Некоторые компоненты SMD необходимо приклеивать после пайки, как в случае печатной платы с компонентами на обеих сторонах, когда вы переворачиваете ее вверх дном, чтобы собрать другую сторону, некоторые компоненты могут упасть, когда припой будет жидким. Это происходит в том случае, если поверхностного натяжения расплавленного припоя недостаточно, чтобы удерживать их на месте.

Тем не менее, вполне возможно, что это просто герметик, который наносится во избежание проникновения влаги под чип, особенно для чипов, которые могут нагреваться, таких как процессор или графический процессор. Влага может проникать под деталь и диффундировать внутрь самого чипа, в зависимости от технологии упаковки, а когда чип нагревается, вода может превращаться в пар и трескать определенные части чипа. Чтобы избежать этого, вы пропекаете детали перед пайкой, припаиваете, а затем закрываете стороны, чтобы избежать попадания влаги.

Влага может проникать под деталь и диффундировать внутрь самого чипа, в зависимости от технологии упаковки, а когда чип нагревается, вода может превращаться в пар и трескать определенные части чипа. Чтобы избежать этого, вы пропекаете детали перед пайкой, припаиваете, а затем закрываете стороны, чтобы избежать попадания влаги.

Как можно паять BGA-компоненты? Ответ на этот вопрос не один. Это полностью зависит от того, с каким шагом мы имеем дело, толщиной печатной платы, состоянием печатной платы (новая/бывшая в употреблении) и имеющимся у вас оборудованием.

Хороший рецепт: нанесите на печатную плату очень (очень-очень) небольшое количество очень тонкого (как в жидком) флюса, поместите деталь, прогрейте воздух и молитесь. Вам может понадобиться горячая пластина, если печатная плата особенно толстая/большая, и если она достаточно мала, вы можете обойтись только горячей пластиной.

И совсем, категорически, никакого клея.

\$\конечная группа\$ 4 \$\начало группы\$ Лично меня пугает сама идея переделки BGA с оборудованием для хобби, и я действительно не стал бы этого делать.

Но нет, если бы я это делал, я бы очень не решался приклеивать чип на место. Пайка с поверхностным монтажом основана на том, что поверхностное натяжение расплавленного припоя позволяет выровнять микросхему. Склеивание предотвратит это.

Проблема в том, что с горячим воздухом могут возникнуть проблемы с одновременным расплавлением всех шариков. Я действительно даже не стал бы пытаться лично попробовать это без использования нагревателя платы, чтобы довести температуру чуть ниже точки эвтектики, а затем с помощью горячего воздуха, чтобы подтолкнуть область платы к плавлению.

Обратите внимание, что предприятия, занимающиеся доработкой BGA, часто имеют рентгеновские аппараты для проверки результатов. Конечно, вы должны уметь допускать ошибки и запускать функциональные тесты для проверки правильности размещения.

\$\конечная группа\$ 2 \$\начало группы\$ «Красный» клей, который вы видите, представляет собой красный клей поверхностного монтажа и определенный тип термоотверждаемого клея. Обычно большинство сборочных предприятий не используют эти клеи, так как поверхностное натяжение будет правильно позиционировать компоненты. Однако это «теория» … На практике и в зависимости от обстоятельств иногда это может потребоваться или использоваться.

Я точно знаю, что ручная пайка небольших BGA-компонентов, основанная на общей идее «поверхностное натяжение будет естественным образом центрировать их — не беспокойтесь», — это журавль в небе! Если термофен дует слишком сильно, как это часто бывает, даже при минимальной настройке, вы быстро сдуете деталь, быстрее, чем сможете чихнуть! В этом случае ответом может быть какое-то ручное позиционирование на вашей прототипной печатной плате … нелегко сказать, какой тип клея работает лучше всего (если вам действительно пришлось пойти по этому пути), но используется чувствительный к температуре красный клей. потому что он очень быстро затвердевает при температуре выше 130-150 градусов по Цельсию, так что в некоторых случаях его используют не просто так.

Обычно большинство сборочных предприятий не используют эти клеи, так как поверхностное натяжение будет правильно позиционировать компоненты. Однако это «теория» … На практике и в зависимости от обстоятельств иногда это может потребоваться или использоваться.

Я точно знаю, что ручная пайка небольших BGA-компонентов, основанная на общей идее «поверхностное натяжение будет естественным образом центрировать их — не беспокойтесь», — это журавль в небе! Если термофен дует слишком сильно, как это часто бывает, даже при минимальной настройке, вы быстро сдуете деталь, быстрее, чем сможете чихнуть! В этом случае ответом может быть какое-то ручное позиционирование на вашей прототипной печатной плате … нелегко сказать, какой тип клея работает лучше всего (если вам действительно пришлось пойти по этому пути), но используется чувствительный к температуре красный клей. потому что он очень быстро затвердевает при температуре выше 130-150 градусов по Цельсию, так что в некоторых случаях его используют не просто так. ..

Сказав это, более крупные компоненты BGA, скажем, с более чем 160 шариками BGA, вам, надеюсь, вообще не понадобятся клей, так как поверхностное натяжение и т. д. сделает свою работу, как только припой расплавится …

..

Сказав это, более крупные компоненты BGA, скажем, с более чем 160 шариками BGA, вам, надеюсь, вообще не понадобятся клей, так как поверхностное натяжение и т. д. сделает свою работу, как только припой расплавится …

Что говорят другие. Мы используем небольшой предварительный нагреватель под платой (мой техник говорит, что это необходимо), поэтому требуется минимальный поток воздуха сверху, используя карандаш с горячим воздухом. Мы только что купили одну из этих недорогих печей оплавления (менее 500 долларов США), которая с некоторыми модификациями контроллера может быть весьма хороша для изготовления небольших тиражей плат. Я видел один в использовании на собрании OSHWA пару лет назад и был очень впечатлен. Он имеет фактические профили, и вы можете добавить термопары и т. д., чтобы сделать это правильно, но в небольшом масштабе. Для двусторонних плат поверхностное натяжение должно удерживать перевернутые части, но вы, конечно, можете использовать припой с более низкой температурой для второй стороны. Также вы можете найти местную сборочную мастерскую, которая может делать для вас небольшие тиражи, и у них даже должен быть рентгеновский контроль для BGA. В Солт-Лейк-Сити есть такое место.

Также вы можете найти местную сборочную мастерскую, которая может делать для вас небольшие тиражи, и у них даже должен быть рентгеновский контроль для BGA. В Солт-Лейк-Сити есть такое место.

- Нет, перед оплавлением BGA нельзя использовать клей. Шарики припоя BGA слегка разрушаются во время оплавления, увеличивая контакт с контактной площадкой, и любой клей может помешать этому.

- Паяльная паста удерживает чип на месте до расплавления, а затем во время поверхностного натяжения. Нет необходимости ни в чем другом.

- Для компонентов с задней стороны ограничьте размер/вес BGA в зависимости от площади контакта паяльной пасты. Если вы не можете избежать этого, вам, возможно, придется выполнить 2-проходную пайку с припоем с более высоким содержанием расплава на задней стороне для прохода 1, а затем с припоем с более низким расплавом сверху для контактной площадки 2.

Это, конечно, увеличивает стоимость.

Это, конечно, увеличивает стоимость.

- Для компонентов с задней стороны ограничьте размер/вес BGA в зависимости от площади контакта паяльной пасты. Если вы не можете избежать этого, вам, возможно, придется выполнить 2-проходную пайку с припоем с более высоким содержанием расплава на задней стороне для прохода 1, а затем с припоем с более низким расплавом сверху для контактной площадки 2.

Вы можете рассмотреть возможность использования контактных площадок NSMD для увеличения площади контакта припоя с контактной площадкой (и, следовательно, поверхностного натяжения) во время оплавления. Контактные площадки NSMD оказались более механически прочными, чем контактные площадки SMD для BGA с очень мелким шагом.

Наконец, убедитесь, что плоскостность вашей платы хорошо контролируется. Кроме того, ваша планарность пакета должна быть указана и гарантирована поставщиком.

Клей, который вы видите, не для пайки. Это «угловое крепление», применяемое после процесса оплавления для повышения механической устойчивости к ударам и вибрации. Это уменьшенный тип заполнения, при котором клей вводится между углами припаянного BGA и платы, в отличие от полного заполнения, которое вводится под всю ИС.

Подробнее здесь: https://www.ansys.com/blog/bga-and-qfn-failure-mitigation-underfilling-edge-bonds-and-corner-staking-physics-of-failure

\$\конечная группа\$ 4 \$\начало группы\$ Основная причина использования закрепления или недоливки состоит в том, чтобы 1) уменьшить нагрузку на паяные соединения BGA, вызванную разницей КТР между корпусом и платой, 2) уменьшить вероятность отделения детали от платы во время сильного удара ( глубинная бомба вблизи подводной лодки) или вибрационное (ракетный пуск) событие и 3) в случае недоливки обеспечить лучший тепловой путь от упаковки к борту.

.jpg) канала [°C]

канала [°C] Это, конечно, увеличивает стоимость.

Это, конечно, увеличивает стоимость.