Урок 2.1 — Печатная плата

Печатная плата

Печатная плата — пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата является основой любой современной радиолюбительской конструкции и предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой. Цвет печатной платы может быть любой: зелёный (по умолчанию), синий, красный. чёрный, на другие характеристики платы он не влияет.

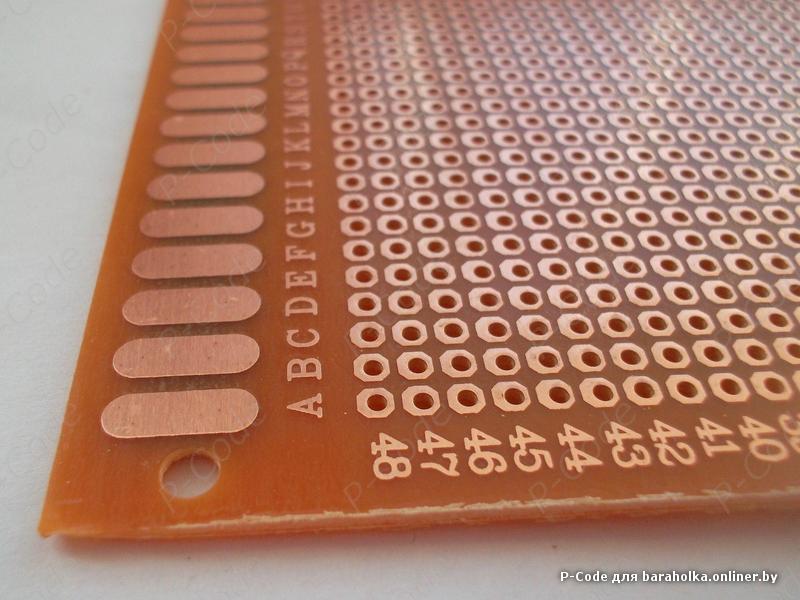

Печатная плата имеет две стороны. Условно их можно назвать лицевой стороной и стороной печатных проводников. В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки к которым и припаиваются выводы радиодеталей. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С лицевой стороны наносится маркировка (вспомогательный рисунок и текст согласно конструкторской документации), чтобы можно было разобраться, куда и в какой полярности установить ту или иную деталь.

С лицевой стороны наносится маркировка (вспомогательный рисунок и текст согласно конструкторской документации), чтобы можно было разобраться, куда и в какой полярности установить ту или иную деталь.

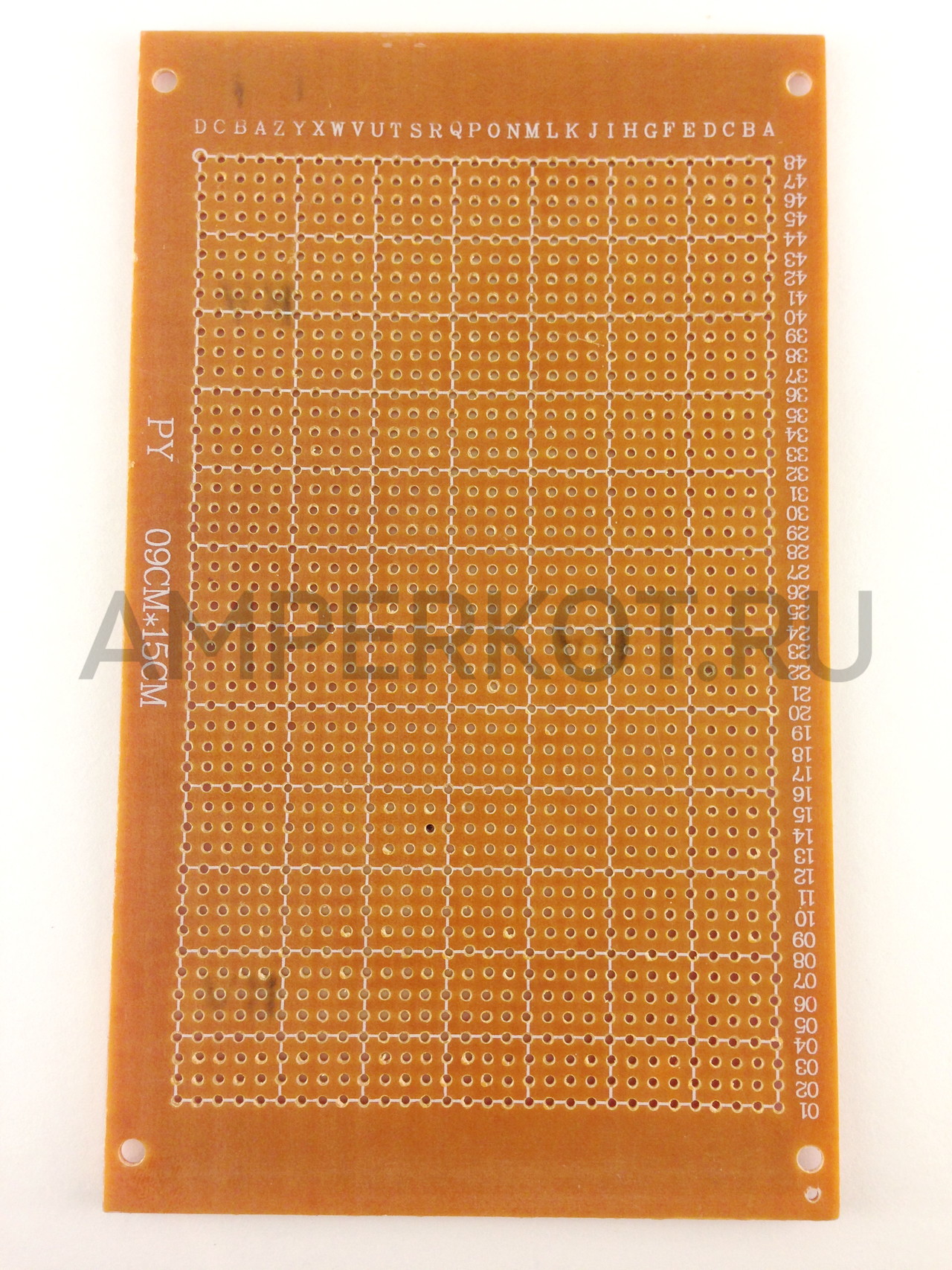

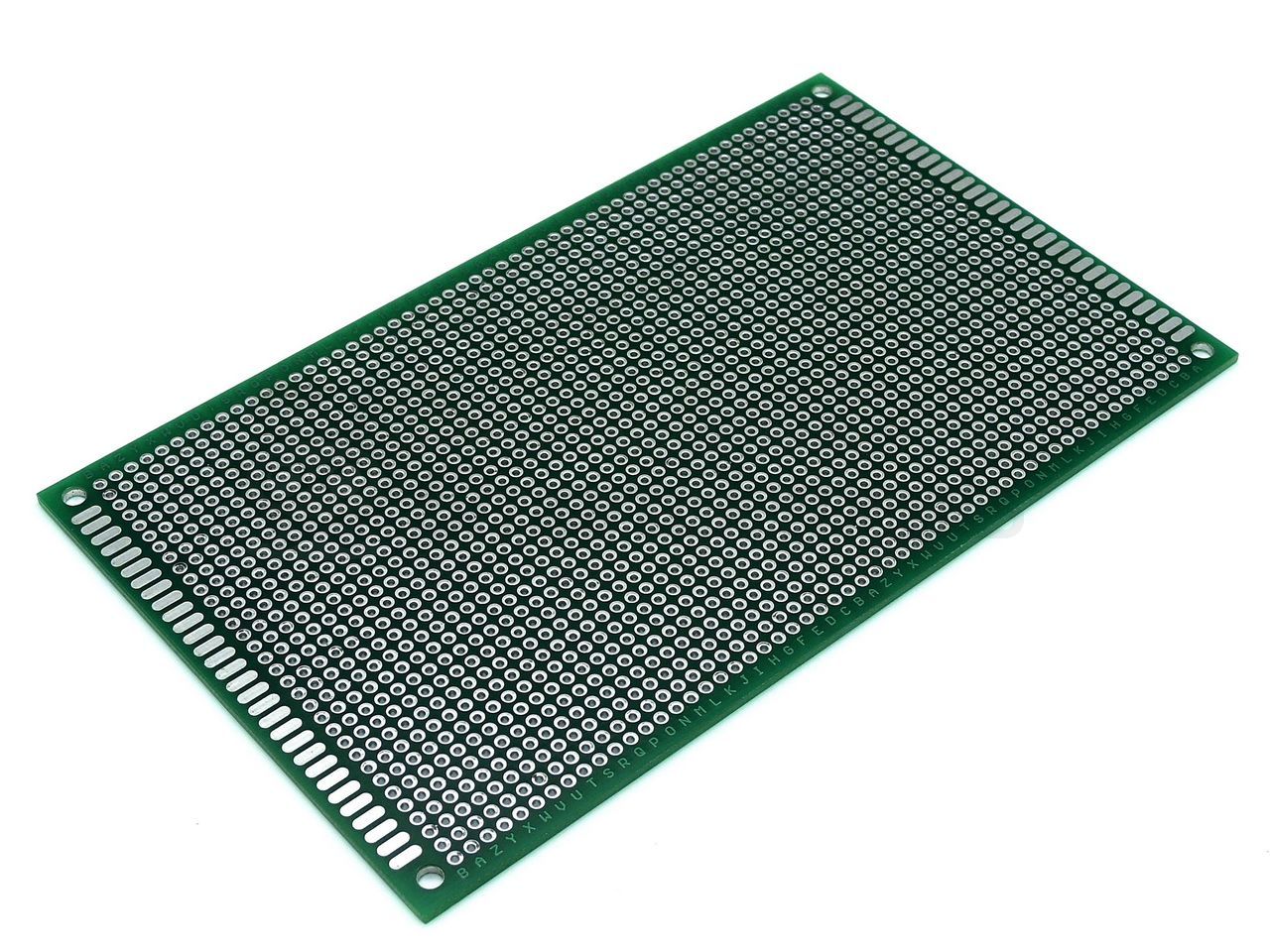

На картинках ниже показана одна и та же печатная плата с разных сторон.

В зависимости от количества слоёв с электропроводящим рисунком печатные платы подразделяют на:

- односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика

- двухсторонние (ДПП): два слоя фольги

- многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат

По свойствам материала основы:

Жёсткие

Гибкие

Печатные платы могут иметь свои особенности в связи с их назначением и требованиями к особым условиям эксплуатации (например, расширенный диапазон температур) или особенности применения (например, платы для приборов, работающих на высоких частотах).

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс.

Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек. Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. При этом металлическое основание платы крепится к радиатору.

В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д)[2], и керамика.

Гибкие платы делают из полиимидных материалов, таких как каптон.

Токопроводящие дорожки обычно покрыты слоем изолирующего лака (так называемой «маской»), и только контактные площадки открыты от маски и готовы к пайке. Контактные площадки подавляющего большинства плат Мастер Кит серебристые и блестящие, так как покрыты слоем олова, что защищает их от преждевременного окисления при длительном хранении. Такие платы легко паяются с помощью самого обычного припоя с каналом канифоли, и вам не потребуется приобретать дополнительно канифоль или флюс.

Такие платы легко паяются с помощью самого обычного припоя с каналом канифоли, и вам не потребуется приобретать дополнительно канифоль или флюс.

Если же вам встретится плата, контактные площадки которой не покрыты защитным слоем олова, а медные (характерного жёлтого цвета), то для снятия окислов и качественной пайки бывает необходимо применять канифоль и флюс. В запущенных случаях помогает шлифовка контактных площадок тонкой наждачной бумагой («нулёвкой»).

Иногда на печатной плате размещены отверстия для её крепежа в корпусе. Если таких отверстий не предусмотрено, можно самостоятельно просверлить их обычным сверлом в свободном от компонентов месте. Разумеется, нужно убедиться, что новое отверстие не нарушит какой-нибудь печатный проводник или контактную площадку.

Если печатная плата чуть-чуть не влезает в планируемый для её размещения корпус, плату можно подточить с торцов напильником. Но следите за тем, чтобы напильник не нарушил токопроводящие дорожки платы.

Испортить печатную плату сложно, но, если постараться, всё-таки возможно. Во-первых, не следует чрезмерно сильно сгибать её — плата может сломаться! И не допускайте перегрева платы при пайке! Хотя токопроводящие дорожки и контактные площадки из фольги приклеены к основе платы очень качественным клеем, устойчивым к воздействию высоких температур, чрезмерно долгое непрерывное воздействие (более нескольких секунд) горячего жала паяльника на контактную площадку может привести к её отрыву от основы. Если это всё же произошло, можно приклеить оторвавшуюся дорожку. Если же дорожка не просто отклеилась, а оторвалась, для восстановления целостности электрической цепи можно применить отрезок провода.

Во-первых, не следует чрезмерно сильно сгибать её — плата может сломаться! И не допускайте перегрева платы при пайке! Хотя токопроводящие дорожки и контактные площадки из фольги приклеены к основе платы очень качественным клеем, устойчивым к воздействию высоких температур, чрезмерно долгое непрерывное воздействие (более нескольких секунд) горячего жала паяльника на контактную площадку может привести к её отрыву от основы. Если это всё же произошло, можно приклеить оторвавшуюся дорожку. Если же дорожка не просто отклеилась, а оторвалась, для восстановления целостности электрической цепи можно применить отрезок провода.

Промывать печатную плату от остатков паяльных материалов можно с помощью спиртового раствора (спирта).

Скачать урок в формате PDF

Печатные платы. Основные понятия и терминология печатных плат

Что представляет из себя печатная плата?

Печатная плата или плата, представляет собой пластину или панель состоящее из одного или двух проводящих рисунков, расположенных на поверхности диэлектрического основания, или из системы проводящих рисунков, расположенных в объеме и на поверхности диэлектрического основания, соединенных между собой в соответствии с принципиальной электрической схемой, предназначенное для электрического соединения и механического крепления устанавливаемых на нем изделий электронной техники, квантовой электроники и электротехнических изделий — пассивных и активных электронных компонентов.

Самый простой печатной платой является плата, которая содержит медные проводники на одной из сторон печатной платы и связывает элементы проводящего рисунка только на одной из ее поверхностей. Такие платы известны как однослойные печатной платы или односторонние печатные платы (сокращенно — ОПП). На сегодняшний день, самые популярные в производстве и наиболее распространенные печатные платы, которые содержат два слоя, то есть, содержащие проводящий рисунок с обеих сторон платы – двухсторонни (двухслойные) печатные платы (сокращённо ДПП). Для соединения проводников между слоями используются сквозные монтажные и переходные металлизированные отверстия. Тем не менее, в зависимости от физической сложности конструкции печатной платы, когда разводка проводников на двусторонней плате становится слишком сложной, на производстве заказывается многослойные печатные платы (сокращённо МПП), где проводящий рисунок формируется не только на двух внешних сторонах платы, но и во внутренних слоях диэлектрика.

Для монтажа электронных компонентов на печатные платы, необходима технологическая операция — пайка, применяемая для получения неразъёмного соединения деталей из различных металлов путём введения между контактами деталей расплавленного металла — припоя, имеющего более низкую температуру плавления, чем материалы соединяемых деталей. Спаиваемые контакты деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате, припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение. Этот процесс можно сделать вручную или с помощью специализированной техники. Перед пайкой, компоненты размещаются на печатной плате выводами компонентов в сквозные отверстия платы и припаиваются к контактным площадкам и/или металлизированной внутренней поверхности отверстия – т.

Так же, все большее распространение, в особенности, в массовом и крупносерийном производстве, получила более прогрессивная технология поверхностного монтажа — также называемая ТМП (технология монтажа на поверхность) или SMT (surface mount technology) или SMD-технология (от surface mount device – прибор, монтируемый на поверхность). Основным ее отличием от «традиционной» технологии монтажа в отверстия является то, что компоненты монтируются и паяются на контактные площадки (англ. land), являющиеся частью проводящего рисунка на поверхности печатной платы. В технологии поверхностного монтажа, как правило, применяются два метода пайки: пайка оплавлением припойной пасты и пайка волной. Основное преимущество метода пайки волной – возможность одновременной пайки компонентов, монтируемых как на поверхность платы, так и в отверстия. При этом пайка волной является самым производительным методом пайки при монтаже в отверстия.

Для избежания и/или предотвращения случайного короткого замыкания проводников из разных цепей в процессе пайки, производители печатных плат применяют защитную паяльную маску (англ. solder mask; она же «зеленка») – слой прочного полимерного материала, предназначенного для защиты проводников от попадания припоя и флюса при пайке, а также от перегрева. Паяльная маска закрывает проводники и оставляет открытыми контактные площадки и ножевые разъемы. Наиболее распространенные цвета паяльной маски, используемые в печатных платах — зеленый, затем красный и синий.

Следует иметь в виду, что паяльная маска не защищает плату от влаги в процессе эксплуатации платы и для влагозащиты используются специальные органические покрытия. В наиболее популярных программах систем автоматизированного проектирования печатных плат и электронных приборов (сокращённо САПР — CAM350, P-CAD, Protel DXP, SPECCTRA, OrCAD, Allegro , Expedition PCB, Genesis), как правило, существуют правила, связанные с паяльной маской. Эти правила определяют расстояние/отступ, которое необходимо соблюсти, между краем паяемой площадки и границей паяльной маски. Эта концепция иллюстрируется на рисунке 2 (а).

Рис 2. Расстояние от площадки до маски (а) и маркировка (b)

Шелкография или маркировка.

Маркировка (англ. Silkscreen, legend) является процессом, в котором производитель наносит информацию о электронных компонентах и которая способствует облегчить процесс сборки, проверки и ремонта. Как правило, маркировка наносится для обозначения контрольных точек, а также положения, ориентации и номинала электронных компонентов.

Также она может быть использована для любых целей конструктора печатных плат, например, указать название компании, инструкцию по настройке (это широко используется в старых материнских платах персональных компьютеров) и др. Маркировку можно наносить на обе стороны платы и ее, как правило, наносят методом сеткографии(шелкография) специальной краской (с термическим или УФ отверждением) белого, желтого или черного цвета. На рисунке 2 (b) показаны обозначение и область расположения компонентов, выполненные маркировкой белого цвета.

Структура слоев в САПР

Как уже отмечалось в начале этой статьи, печатные платы могут быть сделаны из нескольких слоев. Когда печатная плата разработана с помощью САПР, часто можно увидеть в структуре печатной платы несколько слоев, которые не соответствуют необходимым слоям с разводкой из проводящего материала (меди). Например, слои с маркировкой и паяльной маской являются непроводящими слоями. Наличие проводящих и непроводящих слоев может привести к путанице, так как производители используют термин слой, когда они имеют в виду только токопроводящие слои.

Структура слоев в САПР:

1 — Top silkscreen — верхний слой маркировки (непроводящий)

2 — Top soldermask – верхний слой паяльной маски (непроводящий)

3 — Top paste mask – верхний слой паяльной пасты (непроводящий)

4 — Top Layer 1 – первый/верхний слой (проводящий)

5 — Substrate — базовый диэлектрик (непроводящий)

6 — Int Layer 2 – второй/внутренний слой (проводящий)

…

n — Bottom Layer n — нижний слой(проводящие)

n-1 — Substrate — базовый диэлектрик (непроводящий)

n +1 — Bottom paste mask — Нижний слой паяльной пасты (непроводящий)

n +2 — Bottom soldermask Нижний слой паяльной маски (непроводящий)

n +3 — Bottom silkscreen Нижний слой маркировки (непроводящий)

На рисунке 3. показаны три различных структур слоев. Оранжевый цвет подчеркивает проводящие слои в каждой структуре. Высота структуры или толщина печатной платы может варьироваться в зависимости от назначения, однако наиболее часто используется толщина 1,5мм.

показаны три различных структур слоев. Оранжевый цвет подчеркивает проводящие слои в каждой структуре. Высота структуры или толщина печатной платы может варьироваться в зависимости от назначения, однако наиболее часто используется толщина 1,5мм.

Типы корпусов электронных компонентов

Сегодня на рынке присутствует большое разнообразие типов корпусов электронных компонентов. Обычно, для одного пассивного или активного элемента существует несколько типов корпусов. Например, вы можете найти одну и ту же микросхему и в корпусе QFP (от англ. Quad Flat Package — семейство корпусов микросхем, имеющих планарные выводы, расположенные по всем четырём сторонам) и в корпусе LCC (от англ. Leadless Chip Carrier — представляет собой низкопрофильный квадратный керамический корпус с расположенными на его нижней части контактами).

В основном существует 3 больших семейств электронных корпусов:

Thru-Hole — корпуса для монтажа в отверстия, которые имеют контакты, предназначенные для сквозной установки через монтажные отверстие в печатной плате. Такие компоненты паяются на противоположной стороне платы, где был вставлен компонент. Как правило, эти компоненты смонтированы только на одной стороне печатной платы.

Такие компоненты паяются на противоположной стороне платы, где был вставлен компонент. Как правило, эти компоненты смонтированы только на одной стороне печатной платы.

SMD / SMT — корпуса для поверхностного монтажа, которые паяются на одну сторону платы, где помещен компонент. Преимущество этого вида компоновки корпуса является то, что он может быть установлен на обе стороны печатной платы и кроме того, эти компоненты меньше чем корпуса для монтажа в отверстия и позволяют проектировать платы меньших габаритов и с более плотной разводкой проводников на печатных платах.

BGA (Ball Grid Array- массив шариков) -тип корпуса поверхностно-монтируемых интегральных микросхем). BGA выводы представляют собой, шарики из припоя, нанесённые на контактные площадки с обратной стороны микросхемы. Микросхему располагают на печатной плате и нагревают с помощью паяльной станции или инфракрасного источника, так что шарики начинают плавиться. Поверхностное натяжение заставляет расплавленный припой зафиксировать микросхему ровно над тем местом, где она должна находиться на плате. У BGA длина проводника очень мала, и определяется расстоянием между платой и микросхемой, таким образом, применение BGA позволяет увеличить диапазон рабочих частот и увеличить скорость обработки информации. Так же технология BGA имеет лучший тепловой контакт между микросхемой и платой, что в большинстве случаев избавляет от установки теплоотводов, поскольку тепло уходит от кристалла на плату более эффективно. Чаще всего BGA используется в компьютерных мобильных процессорах, чипсетах и современных графических процессорах.

У BGA длина проводника очень мала, и определяется расстоянием между платой и микросхемой, таким образом, применение BGA позволяет увеличить диапазон рабочих частот и увеличить скорость обработки информации. Так же технология BGA имеет лучший тепловой контакт между микросхемой и платой, что в большинстве случаев избавляет от установки теплоотводов, поскольку тепло уходит от кристалла на плату более эффективно. Чаще всего BGA используется в компьютерных мобильных процессорах, чипсетах и современных графических процессорах.

Контактная площадка печатной платы (англ. land)

Контактная площадка печатной платы — часть проводящего рисунка печатной платы, используемая для электрического подсоединения устанавливаемых изделий электронной техники. Контактная площадка печатной платы представляет собой открытые от паяльной маски части медного проводника, куда и припаиваются выводы компонентов. Есть два типа площадок – контактные площадки монтажных отверстий для монтажа в отверстия и планарные площадки для поверхностного монтажа — SMD площадки. Иногда, SMD площадки с переходным отверстием очень похожи на площадки для монтажа в отверстия. На рисунке 4 представлены контактные площадки для 4х разных электронных компонентов. Восемь для IC1 и две для R1 SMD площадки, соответственно, а так же три площадки с отверстиями для Q1 и PW электронных компонентов.

Иногда, SMD площадки с переходным отверстием очень похожи на площадки для монтажа в отверстия. На рисунке 4 представлены контактные площадки для 4х разных электронных компонентов. Восемь для IC1 и две для R1 SMD площадки, соответственно, а так же три площадки с отверстиями для Q1 и PW электронных компонентов.

Медные проводники

Медные проводники используется для подключения двух точек на печатной плате -например, для подключения между двумя SMD площадками (рисунок 5.), или для подключения SMD площадки к площадке монтажного отверстия или для соединения двух переходных отверстия. Проводники могут иметь разную, рассчитанную ширину в зависимости от токов, протекающих через них. Так же, на высоких частотах, необходимо рассчитывать ширину проводников и зазоры между ними, так как сопротивление, емкость и индуктивность системы проводников зависит от их длинны, ширины и их взаимного расположения.

Сквозные металлизированные переходные отверстие печатной платы

Когда надо соединить компонент, который находится на верхнем слое печатной платы с компонентом, который находится на нижнем слое, применяются сквозные металлизированные переходные отверстия, которые соединяют элементы проводящего рисунка на разных слоях печатной платы. Эти отверстия, позволяют току проходить сквозь печатную плату. На рисунке 6 показаны два проводника, которые начинаются на площадках компонентов на верхнем слое и заканчивается на площадках другого компонента на нижнем слое. Для каждого проводника установлено свое переходное отверстие, проводящее ток из верхнего слоя на нижний слой.

Рисунок 6. Соединение двух микросхем через проводники и переходные металлизированные отверстия на разных сторонах печатной платыНа рисунке 7 более детально дано представление о поперечном сечении 4-слойных печатных плат.

Рисунок 7. Проводник из верхнего слоя, проходящий через печатную плату и продолжающий свой путь на нижнем слое.Здесь цветами обозначены следующие слои:зеленый — Верхняя и нижняя паяльная маска красный — Верхний проводящий слой фиолетовый — Второй слой — обычно этот слой используется в качестве питания или земли (то есть Vcc и Gnd) желтый -Третий слой – так же может использоваться в качестве питания или земли синий — Нижний проводящий слой На модели печатной платы, на рисунке 7 показан проводник (красный), который принадлежит к верхнему проводящему слою , и который проходит сквозь плату с помощью сквозного переходного отверстия, а затем продолжает свой путь по нижнему слою(синий).

Рисунок 7. Проводник из верхнего слоя, проходящий через печатную плату и продолжающий свой путь на нижнем слое.Здесь цветами обозначены следующие слои:зеленый — Верхняя и нижняя паяльная маска красный — Верхний проводящий слой фиолетовый — Второй слой — обычно этот слой используется в качестве питания или земли (то есть Vcc и Gnd) желтый -Третий слой – так же может использоваться в качестве питания или земли синий — Нижний проводящий слой На модели печатной платы, на рисунке 7 показан проводник (красный), который принадлежит к верхнему проводящему слою , и который проходит сквозь плату с помощью сквозного переходного отверстия, а затем продолжает свой путь по нижнему слою(синий).«Глухое» металлизированное отверстие печатной платы

В HDI (High Density Interconnect — высокая плотность соединений) печатных платах, необходимо использовать более чем два слоя, как это показано на рисунке 7. Как правило, в многослойных конструкциях печатной платы, на которых устанавливаются много интегральных микросхем, используются отдельные слои для питания и земли (Vcc или GND), и таким образом, наружные сигнальные слои освобождаются от шин питания, что облегчает разводку сигнальных проводников. Также бывают случаи, что сигнальные проводники должны переходить от внешнего слоя (сверху или снизу) по наименьшему пути, что бы обеспечить необходимое волновое сопротивление, требования по гальванической развязке и заканчивая требованиями на устойчивость к электростатическому разряду. Для таких видов соединений используются глухие металлизированные отверстие (Blind via — «глухие» или «слепые»). Имеются в виду отверстия, соединяющие наружный слой с одним или несколькими внутренними, что позволяет сделать подключение минимальным по высоте. Глухое отверстие начинается на внешнем слое и заканчивается на внутреннем слое, поэтому оно имеет префикс «глухое».

Также бывают случаи, что сигнальные проводники должны переходить от внешнего слоя (сверху или снизу) по наименьшему пути, что бы обеспечить необходимое волновое сопротивление, требования по гальванической развязке и заканчивая требованиями на устойчивость к электростатическому разряду. Для таких видов соединений используются глухие металлизированные отверстие (Blind via — «глухие» или «слепые»). Имеются в виду отверстия, соединяющие наружный слой с одним или несколькими внутренними, что позволяет сделать подключение минимальным по высоте. Глухое отверстие начинается на внешнем слое и заканчивается на внутреннем слое, поэтому оно имеет префикс «глухое».

Чтобы узнать, какое отверстие присутствует на плате, вы можете поместить печатную плату над источником света и посмотреть — если вы видите свет, идущий от источника через отверстие, то это переходное отверстие, в противном случае глухое.

Глухие переходные отверстия полезно использовать в конструкции платы, когда вы ограничены в размерах и имеете слишком мало места для размещения компонентов и разводки сигнальных проводников. Вы можете разместить электронные компоненты с обеих сторон и максимально увеличить пространство под разводку и другие компоненты. Если переходы сделаны через сквозные отверстие, а не глухие, понадобиться дополнительное пространство для отверстий т.к. отверстие занимает место с обеих сторон. В то же время глухие отверстия могут находиться под корпусом микросхемы – например для разводки больших и сложных BGA компонентов.

Вы можете разместить электронные компоненты с обеих сторон и максимально увеличить пространство под разводку и другие компоненты. Если переходы сделаны через сквозные отверстие, а не глухие, понадобиться дополнительное пространство для отверстий т.к. отверстие занимает место с обеих сторон. В то же время глухие отверстия могут находиться под корпусом микросхемы – например для разводки больших и сложных BGA компонентов.

На рисунке 8 показаны три отверстия, которые являются частью четырехслойной печатной платы. Если смотреть слева направо, то первое мы увидим сквозное отверстие через все слои. Второе отверстие начинается в верхнем слое и заканчивается на втором внутреннем слое — глухое переходное отверстия L1-L2. Наконец, третье отверстие, начинается в нижнем слое и заканчивается в третьем слое, поэтому мы говорим, что это глухое переходное отверстия L3-L4.

Основным недостатком этого типа отверстия, является более высокая цена изготовления печатной платы с глухими отверстиями, по сравнению с альтернативными сквозными отверстиями.

Рис 8. Сравнение переходного сквозного отверстие и глухих переходных отверстий.

Скрытые переходные отверстия

Англ. Buried via — «скрытые», «погребенные», «встроенные». Эти переходные отверстия похожи на глухие, с той разницей, что они начинаются и заканчиваются на внутренних слоях. Если мы посмотрим на рисунок 9 слева направо, мы увидим, что первое отверстие сквозное через все слои. Второе представляет собой глухое переходное отверстия L1-L2, а последнее является, скрытое переходное отверстие L2-L3, которое начинается на втором слое и заканчивается на третьем слое.

Рисунок 9. Сравнение переходного сквозного отверстие, глухого отверстия и скрытого отверстия.

Технология изготовления глухих и скрытых переходных отверстий

Технология изготовления таких отверстий может быть различной, в зависимости от той конструкции, которую заложил разработчик, и в зависимости от возможностей завода-изготовителя. Мы будем выделять два основных вида:

Мы будем выделять два основных вида:

- Отверстие сверлится в двусторонней заготовке ДПП, металлизируется, травиться и затем эта заготовка, по сути готовая двухслойная печатная плата, прессуется через препрег в составе многослойной заготовки печатной платы. Если эта заготовка находиться сверху «пирога» МПП, то мы получаем глухие отверстия, если в середине, то — скрытые переходные отверстия.

- Отверстие сверлится в спрессованной заготовке МПП, глубина сверления контролируется, что бы точно попасть в площадки внутренних слоев, и затем происходит металлизация отверстия. Таким образом мы получаем только глухие отверстия.

В сложных конструкциях МПП могут применяться комбинации вышеперечисленных видов отверстий – рисунок 10.

Рисунок 10. Пример типовой комбинации видов переходных отверстий.

Заметим, что применение глухих отверстий иногда может привести к удешевлению проекта в целом, за счет экономии на общем количестве слоев, лучшей трассируемости, уменьшения размера печатной платы, а также возможности применить компоненты с более мелким шагом. Однако в каждом конкретном случае решение об их применении следует принимать индивидуально и обоснованно. Однако не следует злоупотреблять сложностью и многообразием видов глухих и скрытых отверстий. Опыт показывает, что при выборе между добавлением в проект еще одного вида несквозных отверстий и добавлением еще одной пары слоев правильнее будет добавить пару слоев. В любом случае, конструкция МПП должна быть спроектирована с учетом того, как именно она будет реализована в производстве.

Однако в каждом конкретном случае решение об их применении следует принимать индивидуально и обоснованно. Однако не следует злоупотреблять сложностью и многообразием видов глухих и скрытых отверстий. Опыт показывает, что при выборе между добавлением в проект еще одного вида несквозных отверстий и добавлением еще одной пары слоев правильнее будет добавить пару слоев. В любом случае, конструкция МПП должна быть спроектирована с учетом того, как именно она будет реализована в производстве.

Финишные металлические защитные покрытия

Получение правильных и надежных паяных соединений в электронном оборудовании зависит от многих конструктивных и технологических факторов, включая должный уровень паяемости соединяемых элементов, таких как компоненты и печатные проводники. Для сохранения паяемости печатных плат до монтажа электронных компонентов, обеспечения плоскостности покрытия и для надежного монтажа паяных соединений необходимо защищать медную поверхность контактных площадок печатной платы от окисления, так называемым финишным металлическим защитным покрытием. При взгляде на разные печатные платы, можно заметить, что контактные площадки почти не когда не имеют цвет меди, зачастую и в основном это серебристые цвета, блестящий золотой или матовый серый. Эти цвета и определяют типы финишных металлических защитных покрытий.

Наиболее распространенным методом защиты паяемых поверхностей печатных плат является покрытие медных контактных площадок слоем серебристого сплава олово-свинеца (ПОС-63) — HASL. Большинство изготавливаемых печатных плат защищены методом HASL.

— Горячее лужение HASL — процесс горячего облуживания платы, методом погружения на ограниченное время в ванну с расплавленным припоем и при быстрой выемке обдувкой струей горячего воздуха, убирающей излишки припоя и выравнивающей покрытие. Это покрытие доминирует в течение нескольких последних лет, несмотря на его серьезные технические ограничения. Платы, выпущенные таким способом, хотя и хорошо сохраняют паяемость в течение всего периода хранения, непригодны для некоторых применений. Высокоинтегрированные элементы, используемые в SMT технологиях монтажа, требуют идеальной планарности (плоскостности) контактных площадок печатных плат. Традиционные покрытия HASL не соответствуют требованиям планарности. Технологии нанесения покрытий, соответствующие требованиям планарности, это наносимое химическими методами покрытия:

— иммерсионное золочение (Electroless Nickel / Immersion Gold — ENIG), представляющее собой тонкую золотую пленку, наносимую поверх подслоя никеля. Функция золота — обеспечивать хорошую паяемость и защищать никель от окисления, а сам никель служит барьером, предотвращающим взаимную диффузию золота и меди. Это покрытие гарантирует превосходную планарность контактных площадок без повреждения печатных плат, обеспечивает достаточную прочность паяных соединений, выполненных припоями на основе олова. Их главный недостаток — высокая себестоимость производства.

— иммерсионное олово (Immersion Tin — ISn) – серое матовое химическое покрытие, обеспечивающее высокую плоскостность печатных площадок платы и совместимое со всеми способами пайки, нежели ENIG. Процесс нанесения иммерсионного олова, схож с процессом нанесения иммерсионного золота. Иммерсионное олово обеспечивает хорошую паяемость после длительного хранения, которое обеспечивается введением подслоя органометалла в качестве барьера между медью контактных площадок и непосредственно оловом. Однако, платы, покрытые иммерсионным оловом, требуют осторожного обращения, должны хранится в вакуумной упаковке в шкафах сухого хранения и платы с этим покрытием не пригодны для производства клавиатур/сенсорных панелей.

При эксплуатации компьютеров, устройств с ножевыми разъемами, контакты ножевых разъемов, подвергаются трению при эксплуатации платы, поэтому, концевые контакты, гальваническим способом покрывают более толстым и более жестким слоем золота.

— Гальваническое золочение ножевых разъёмов (Gold Fingers) — покрытие семейства Ni/Au, толщина покрытия: 5 -6 Ni; 1,5 – 3 мкм Au. Покрытие наносится электрохимическим осаждением (гальваника) и используется в основном для нанесения на концевые контакты и ламели. Толстое, золотое покрытие имеет высокую механическую прочность, стойкость к истиранию и неблагоприятному воздействию окружающей среды. Незаменимо там, где важно обеспечить надежный и долговечный электрический контакт.

Рисунок 11. Примеры металлических защитных покрытий — олово-свинец, иммерсионное золочение, иммерсионное олово, гальваническое золочение ножевых разъёмов.

(c) pselectro.ru

Делаем печатную плату

Что такое печатная платa

Печа́тная пла́та (англ. printed circuit board, PCB, или printed wiring board, PWB) — пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

В зависимости от количества слоёв с электропроводящим рисунком, печатные платы подразделяют на:

-

односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика.

-

двухсторонние (ДПП): два слоя фольги.

-

многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат.

По мере роста сложности проектируемых устройств и плотности монтажа, увеличивается количество слоёв на платах.

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс. Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек. Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. При этом металлическое основание платы крепится к радиатору. В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д), и керамика. Гибкие платы делают из полиимидных материалов, таких как каптон.

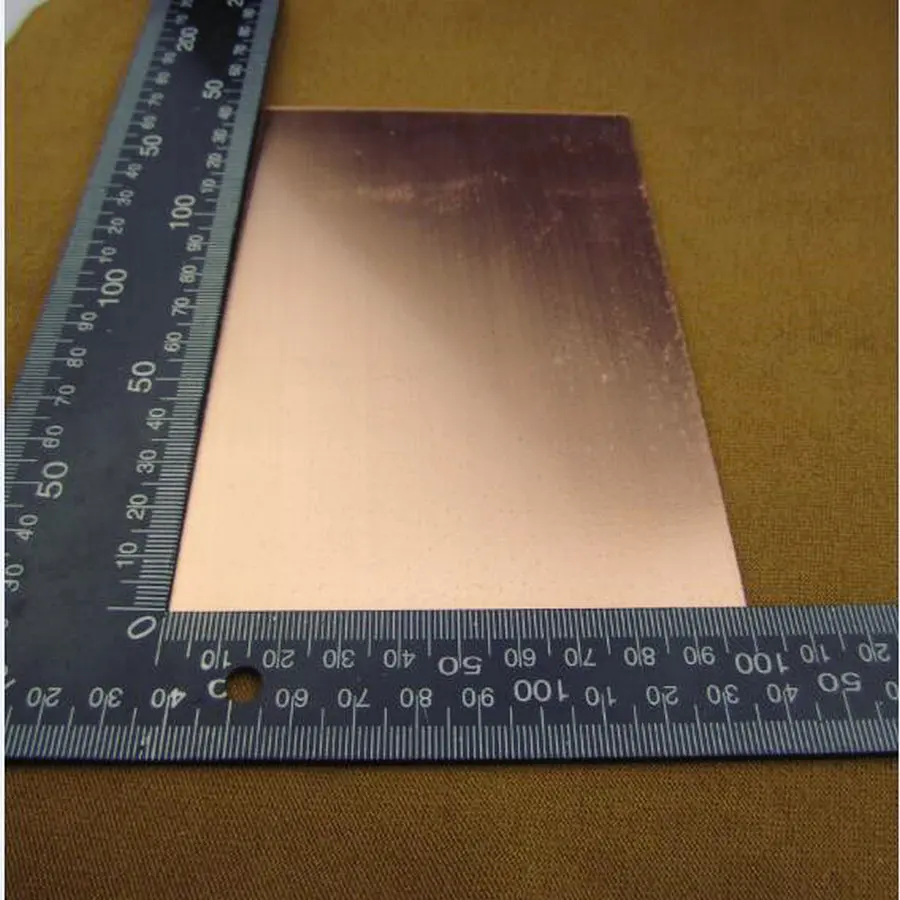

Какой материал будем использовать для изготовления плат

Самые распространненые, доступные материалы для изготовления плат — это Гетинакс и Стеклотекстолит. Гетинакс-бумага пропитанная бакелитовым лаком, текстолит стекловолокно с эпоксидкой. Однозначно будем использовать стеклотекстолит!

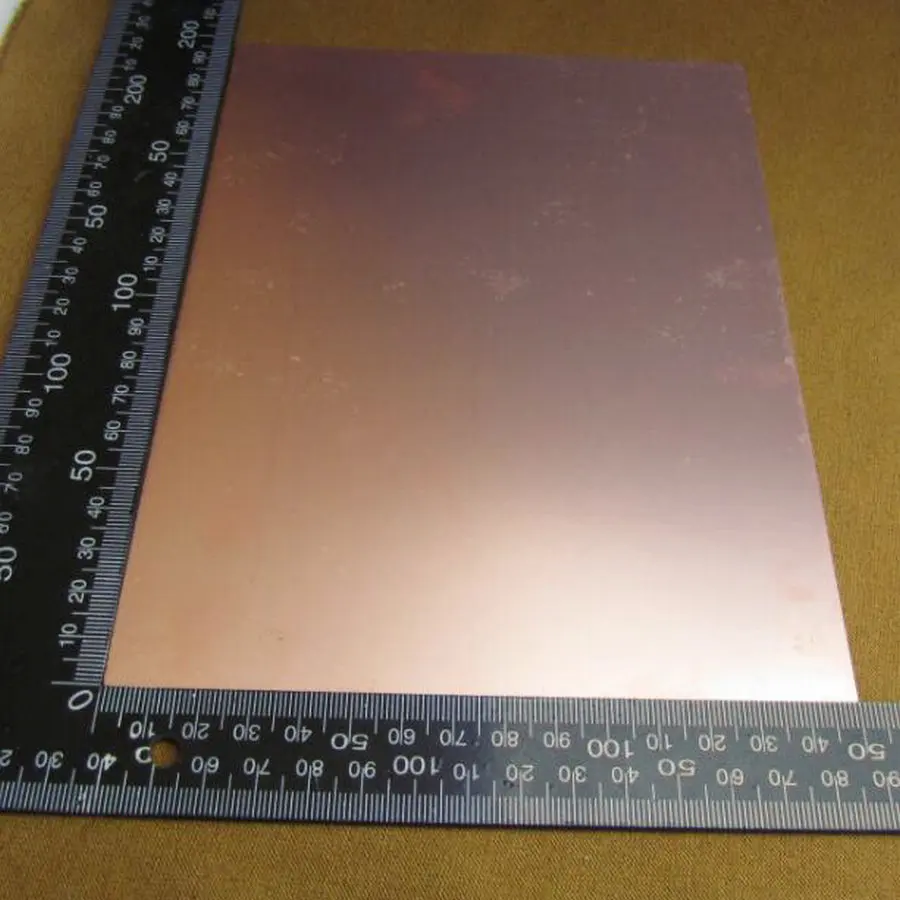

Стеклотекстолит фольгированный представляет собой листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол и облицованные с двух сторон медной электролитической гальваностойкой фольгой толщиной 35 мкм. Предельно допустимая температура от -60ºС до +105ºС. Имеет очень высокие механические и электроизоляционные свойства, хорошо поддается механической обработке резкой, сверлением, штамповкой.

Стеклотекстолит в основном используется одно или двухсторонний толщиной 1.5мм и с медной фольгой толщиной 35мкм или 18мкм. Мы будем использовать односторонний стеклотекстолит толщиной 0.8мм с фольгой толщиной 35мкм (почему будет подробно рассмотрено далее).

Методы изготовления печатных плат дома

Платы можно изготавливать химическим методом и механическим.

При химическом методе в тех местах где должны быть дорожки (рисунок) на плате на фольгу наносится защитный состав (лак, тонер, краска и т.д.). Далее плата погружается в специальный раствор (хлорное железо, перекись водорода и другие) который «разъедает» медную фольгу, но не действует на защитный состав. В итоге под защитным составом остается медь. Защитный состав в дальнейшем удаляется растворителем и остаётся готовая плата.

При механическом методе используется скальпель (при ручном изготовлении) или фрезерный станок. Специальная фреза делает бороздки на фольге, в итоге оставляя островки с фольгой — необходимый рисунок.

Фрезерные станки довольно дорогое удовольствие, а также сами фрезы дороги и имеют небольшой ресурс. Так что, этот метод мы не будем использовать.

Самый простой химический метод — ручной. Ризографом лаком рисуются дорожки на плате и потом травим раствором. Этот метод не позволяет делать сложные платы, с очень тонкими дорожками — так что это тоже не наш случай.

Следующий метод изготовления плат — с помощью фоторезиста. Это очень распространненая технология (на заводе платы делаются как раз этим методом) и она часто используется в домашних условиях. В интернет очень много статей и методик изготовления плат по этой технологии. Она дает очень хорошие и повторяемые результаты. Однако это тоже не наш вариант. Основная причина — довольно дорогие материалы (фоторезист, который к тому же портится со временем), а также дополнительные инструменты (УФ ламка засветки, ламинатор). Конечно, если у вас будет объемное производство плат дома — то фоторезист вне конкуренции — рекомендуем освоить его. Также стоит отметить, что оборудование и технология фоторезиста позволяет изготовливать шелкографию и защитные маски на платы.

С появлением лазерных принтеров радиолюбители стали активно их использовать для изготовления плат. Как известно, для печати лазерный принтер использует «тонер». Это специальный порошок, который под температурой спекается и прилипает к бумаге — в итоге получается рисунок. Тонер устойчив к различным химическим веществам, это позволяет использовать его как защитное покрытие на поверхности меди.

Итак, наш метод состоит в том, чтобы перенести тонер с бумаги на поверхность медной фольги и потом протравить плату специальным раствором для получения рисунка.

В связи с простотой использования данный метод заслужил очень большое распространение в радиолюбительстве. Если вы наберете в Yandex или Google как перенести тонер с бумаги на плату — то сразу найдёте такой термин как «ЛУТ» — лазерно утюжная технология. Платы по этой технологии делаются так: печатается рисунок дорожек в зеркальном варианте, бумага прикладывается к плате рисунком к меди, сверху данную бумагу гладим утюгом, тонер размягчяется и прилипает к плате. Бумага далее размачивается в воде и плата готова.

В интернет «миллион» статей о том как сделать плату по этой технологии. Но у данной технологии есть много минусов, которые требуют прямых рук и очень долгой пристройки себя к ней. То есть ее надо почувствовать. Платы не выходят с первого раза, получаются через раз. Есть много усовершенствований — использовать ламинатор (с переделкой — в обычном не хватает температуры), которые позволяют добиться очень хороших результатов. Даже есть методы построения специальных термопрессов, но все это опять требует специального оборудования. Основные недостатки ЛУТ технологии:

-

перегрев — дорожки растекаются — становятся шире

-

недогрев — дорожки остаютяся на бумаге

-

бумага «прижаривается» к плате — даже при размокании сложно отходит — в итоге может повредится тонер. Очень много информации в интернете какую бумагу выбрать.

-

Пористый тонер — после снятия бумаги в тонере остаются микропоры — через них плата тоже травится — получаются изъеденные дорожки

-

повторяемость результата — сегодня отлично, завтра плохо, потом хорошо — стабильного результат добиться очень сложно — нужна строго постоянная температура прогрева тонера, нужно стабильное давление прижима платы.

К слову, у меня этим методом не получилось сделать плату. Пробовал делать и на журналах, и на мелованной бумаге. В итоге даже платы портил — от перегрева вздувалась медь.

В интернет почему-то незаслуженно мало информации про еще один метод переноса тонера — метод холодного химического переноса. Он основан на том факте, что тонер не растворяется спиртом, но растворяется ацетоном. В итоге, если подобрать такую смесь ацетона и спирта, которая будет только размягчать тонер — то его можно «переклеить» на плату с бумаги. Этот метод мне очень понравился и сразу дал свои плоды — первая плата была готова. Однако, как оказалось потом, я нигде не смог найти подробной информации, которая давала бы 100% результат. Нужен такой метод, которым плату мог сделать даже ребёнок. Но на второй раз плату сделать не вышло, потом опять и пришло долго подбирать нужные ингридиенты.

В итоге после долгих была разработана последовательность действий, подобраны все компоненты, которые дают если не 100% то 95% хорошего результата. И самое главное процесс настолько простой, что плату может сделать ребенок полностью самостоятельно. Вот этот метод и будем использовать. (конечно его можно и далее доводить до идеала — если у вас выйдет лучше — то пишите). Плюсы данного метода:

-

все реактивы недорогие, доступные и безопасные

-

не нужны дополнительные инструменты (утюги, лампы, ламинаторы — ничего, хотя нет — нужна кастрюля)

-

нет возможности испортить плату — плата вообще не нагревается

-

бумага отходит сама — видно результат перевода тонера — где перевод не вышел

-

нет пор в тонере (они заклеиваются бумагой) — соответственно нет протравов

-

делаем 1-2-3-4-5 и получаем всегда один и тот же результат — почти 100% повторяемость

Прежде чем начать, посмотрим какие платы нам нужны, и что мы сможем сделать дома данным методом.

Основные требования к изготовленным платам

Мы будем делать приборы на микроконтроллерах, с применением современных датчиков и микросхем. Микросхемы становятся все меньше и меньше. Соответственно необходимо выполнение следующих требований к платам:

-

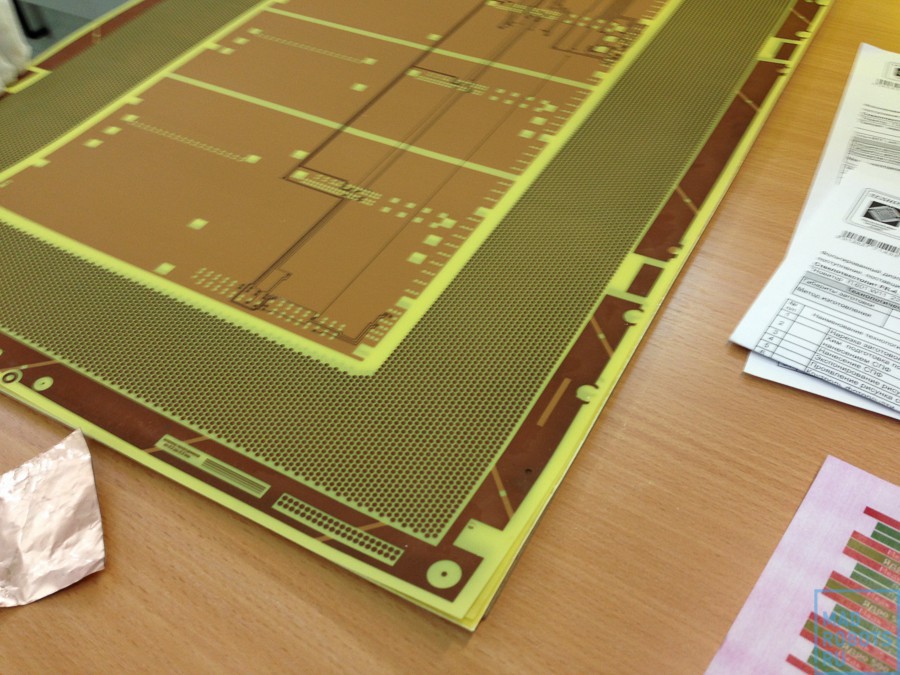

платы должны быть двух сторонними (как правило развести одностороннюю плату очень сложно, сделать дома четырехслойные платы довольно сложно, микроконтроллерам нужен земляной слой для защиты от помех)

-

дорожки должны быть толщиной 0.2мм — такого размера вполне достаточно — 0.1мм было бы еще лучше — но есть вероятность протравов, отхода дорожек при пайке

-

промежутки между дорожками — 0.2мм — этого достаточно практически для всех схем. Уменьшение зазора до 0.1мм чревато сливанием дорожек и сложностью в контроле платы на замыкания.

Мы не будем использовать защитные маски, а также делать шелкографию — это усложнит производство, и если вы делаете плату для себя, то в этом нет нужды. Опять же в интернет много информации на эту тему, и если есть желание вы можете навести «марафет» самостоятельно.

Мы не будем лудить платы, в этом тоже нет необходимости (если только вы не делаете прибор на 100лет). Для защиты мы будем использовать лак. Основная наша цель — быстро, качественно, дёшево в домашних условиях сделать плату для прибора.

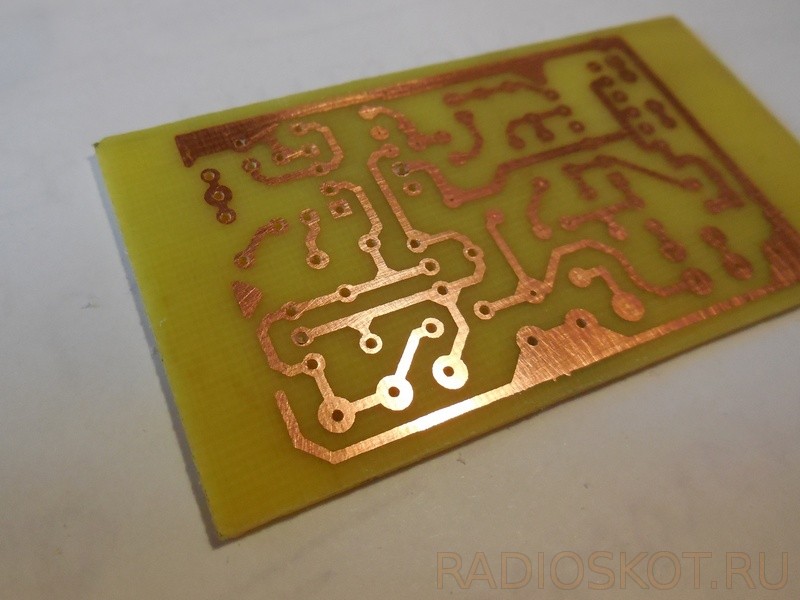

Вот так выглядит готовая плата. сделанная нашим методом — дорожки 0.25 и 0.3, расстояния 0.2

Как сделать двухстороннюю плату из 2-ух односторонних

Одна из проблем изготовления двухсторонних плат — это совмещение сторон, так чтобы переходные отверстия совпадали. Обычно для этого делается «бутерброд». На листе бумаги печатается сразу 2 стороны. Лист сгибается пополам, на просвет точно совмещаются стороны с помощью специальных меток. Внутрь вкладывается двухсторонний текстолит. При методе ЛУТ такой бутерброд проглаживается утюгом и получается двухсторонняя плата.

Однако, при методе холодного переноса тонера сам перенос осуществляется с помощью жидкости. И поэтому очень сложно организовать процесс смачивания одной стороны одновременно с другой стороной. Это конечно тоже можно сделать, но с помощью специального приспособления — мини пресса (тисков). Берутся плотные листы бумаги — которые впитывают жидкость для переноса тонера. Листы смачиваются так, чтобы жидкость не капала, и лист держал форму. И дальше делается «бутерброд» — смоченный лист, лист туалетной бумаги для впитывания лишней жидкости, лист с рисунком, плата двухсторонняя, лист с рисунком, лист туалетной бумаги, опять смоченный лист. Все это зажимается вертикально в тиски. Но мы так делать не будем, мы поступим проще.

На форумах по изготовлению плат проскочила очень хорошая мысль — какая проблема делать двухстороннюю плату — берем нож и режем текстолит пополам. Так как стеклотекстолит — это слоеный материал, то это не сложно сделать при опредленной сноровке:

В итоге из одной двухсторонней платы толщиной 1.5мм получаем две односторонние половинки.

Далее делаем две платы, сверлим и все — они идеально совмещены. Ровно разрезать текстолит не всегда получалось, и в итоге пришла идея использовать сразу тонкий односторонний текстолит толщиной 0.8мм. Две половинки потом можно не склеивать, они будут держаться за счет запаяных перемычек в переходных отверстиях, кнопок, разъемов. Но если это необходимо без проблем можно склеить эпоксидным клеем.

Основные плюсы такого похода:

-

Текстолит толщиной 0,8мм легко режется ножницами по бумаге! В любую форму, то есть очень легко обрезать под корпус.

-

Тонкий текстолит — прозрачный — посветив фонарем снизу можно легко проверить корректность всех дорожек, замыкания, разрывы.

-

Паять одну сторону проще — не мешают компоненты на другой стороне и легко можно контролировать спайки выводов микросхем— соединить стороны можно в самом конце

Минусы:

-

Сверлить надо в два раза больше отверстий и отверстия могут чуть-чуть не совпасть

-

Немного теряется жёсткость конструкции если не склеивать платы, а склеивать не очень удобно

-

Односторонний стеклотекстолит толщиной 0.8мм трудно купить, в основном продается 1.5мм, но если не удалось достать, то можно раскроить ножем более толстый текстолит.

Перейдем к деталям.

Необходимые инструменты и химия

Нам понадобятся следующие ингридиенты:

-

стеклотекстолит 0.8мм 1-сторонний

-

губка пружинка для мытья посуды

-

фейри или другая жидкость для мытья посуды

-

ацетон (Не забывайте что его пары ядовиты! Работайте в хорошо провертриваемом помещении!)

-

жидкость для снятия лака без ацетона (например ЛАСКА, она точно подходит). Обязательно проверьте жидкость. сейчас очень много подделок, в которые добавлен ацетон. Для проверки надо смочить распечатку на бумаге этой жидкостью, тонер не должен поплыть!

-

спирт технический (ИЗОПРОПАНОЛ — Изопропиловый спирт абслолютированный 99.7% безводный), можно и медицинский, но его сейчас трудно купить

-

туалетная бумага мягкая двух-слойная (например Zewa)

-

шприц пластиковый на 2-3мл

-

фото бумага LOMOND 0102145 85gsm InkJet Photo Paper

-

принтер лазерный чернобелый с высоким разрешением — больше 600dpi. Например HP LaserJet P1102. Картридж можно использовать неоригинальный. Например — Profline отлично подходит.

-

Ножницы, лучше швейный для раскроя ткани

-

сверла 0.6, 0.8, 1мм

-

маркер для корректировки плат Edding 140S

-

минидрель из моторчика (ниже будет рассказано как ее сделать)

-

гидроперит (приобретается в аптеке)

-

лимонная кислота (в хозяйсвтенном магазине или супермаркете)

-

соль каменная (без йода)

-

емкость для травления — например пластиковый контейнер

Теперь когда все это есть, делаем по шагам.

1. Компоновка слоев платы на листе бумаги для печати c помощью InkScape

Inkscape — это высококачественный профессиональный инструмент для работы с векторной графикой для Windows, Mac OS X и Linux. Он широко используется любителями и профессионалами по всему миру для создания иллюстраций, иконок, логотипов, диаграмм, карт, а также веб-графики. Inkscape использует открытый стандарт SVG (Scalable Vector Graphics) от W3C в качестве формата по-умолчанию, а также сам является свободным и открытым программным обеспечением.

Эта программа очень хороша для компоновки рисунка будущей платы. На выходе программы трассировки платы Kicad (или другой) мы получаем рисунок каждого слоя в формате svg или pdf. С помощью этой программы можно импортировать на один лист каждый слой (то есть несколько svg файлов), если необходимо отразить их зеркально и разместить их на листе в нужном количестве. Получившийся рисунок можно сохранить в pdf формате или сразу распечтать.

Давайте посмотрим как это делается.

-

Создаем новый документ в InkScape

-

Выбираем «Файл — Импортировать» и выбираем наши файлы svg слоев платы. ОБЯЗАТЕЛЬНО делать импортирование, иначе можно измениться геометрия рисунка! В итоге получается 2 объекта (можно импортировать по одному):

-

Далее растаскиваем два чертежа и необходимый слой платы (если в Kicad делали оба слоя не зеркальные — то F.Cu слой надо сделать зеркальным) делаем зеркальным (кнопка V — вертикально или H — горизонтально, все равно как, больше для наглядности). Располагаем их рядом, чтобы можно было разрезать — достаточно зазора 2-3мм. Для большей точности можно использовать поля с милиметрами в панели инструментов:

-

Если нам надо поместится в печатную плату определенного размера — то можно сделать прямоугольник нужного размера и внутри его располагать наши рисунки. !Перед печатью нужно удалить все лишние элементы!, если оставить то может в итоге выйти не черный цвет.

-

Лучше сразу печатать 2 копии — чтобы сразу посмотреть какая вышла лучше или если не выйдет с первого раз то останется вторая. В этом редакторе легко можно скопировать и сделать второй экземпляр.

-

Выбираем Файл — сохранить Как — формат PDF и сохраняем. Если вы будете печатать непосредственно из Inkscape, то обязательно проверяйте геометрию, диагональные расстояния сверьте линейкой, иначе плата не выйдет. При печати лучше выбирать Тип печати — ВЕКТОРНЫЙ.

Естественно, если вы например делаете несколько плат сразу, то можно на одном листе расположить нужное количество чертежей.

Небольшие советы:

-

Старайтесь оставить отступы от краев, потому что принтер может плохо печатать ближе к краю.

-

Если плата небольшая, то лучше разместить так, чтобы рисунок занимал пол страницы, тогда можно лист фотобумаги разрезать на 2 части при печати и использовать 2 раза.

-

На печати не должно быть никаких серых областей — все только черно-белое!

-

Обязательно проверяйте посадочные места перед изготовлением платы — приложите микросхемы к распечатанным областям на обычном листе бумаги, или прямо к монитору

-

Внимательно следите за зеркальным слоем — проверить очень легко — после печати — переверните лист и на просвет убедитесь, что все соответсвует рисунку в Kicad.

-

Перед началом изготовления выберите лучшую копию — где больше тонера, где он лучше лежит и т. д.

-

Старайтесь, чтобы сама плата была не большой — не больше 10см х 10 см, иначе ее будет сложно равномерно прижать чертеж к плате. То есть если плата большая, лучше сделать каждую сторону за отдельный заход.

-

Если что-то пошло не так, не переживайте, все можно повторить заново.

-

Оставьте небольшой отступ по длинной стороне итогового чертежа, например 2см, чтобы держать вырезанный рисунок руками.

-

Сама плата должно быть хотя бы на 3мм больше с каждого края чертежа

Вот идеальный вариант:

Еще раз напишу — все добавленные прямоугольники необходимо удалить! Оставить только рисунки платы!

2. Печатаем на принтере рисунок платы

Для нашего метода изготовления плат нужна специальная бумага. Ее подбор — это большая сложная работа. Перепробовав разные бумаги: факсовая, журналы, мелованная, обычная, наконец то была найдена идеальная бумага. Какая бумага нам нужна:

-

Она должна быть легко доступна

-

Недорогая

-

Тонкая, и в то же время не рвущаяся при размачивании

-

Бумага с глянцевым слоем

-

Хорошо и быстро впитывающая влагу (наш раствор), и при этом не коробящаяся при намокании

-

Она должна подходить для лазерного принтера, чтобы не мучиться с приклеиванием бумаги и т. д.

Итак, наш выбор — это бумага фотобумага Lomond (см выше точное название).

Печатать нужно на максимальном расходе тонера. В Windows идем в принтеры, находим нужный принтер и на нем нажимаем правой кнопкой мышки — свойства. Идем на закладку «Параметры устройства» и выбираем плотность печати — максимальная (например 5). В linux такой настройки в драйверах нет, пришлось ставить виртуальную машину с Windows.

Без этой настройки перевод может не получится, и тонер может быть более пористым. При печати также выбираем свойства и чернобелую печать и максимальное разрешение:

Данные настройки могут отличаться для разных принтеров, важно чтобы было максимальное качество печати и расход картриджа. После печати ни в коем случае не трогать руками сам рисунок платы, чтобы не оставить на нем жирных следов!

!При печати PDF файла — обязательно следите за тем, чтобы масштаб был 100% или реальный размер. Adobe PDF любит автоматически размещать на листе меняя масштаб! В этом случае ничего не выйдет.

Теперь вырезаем ножницами рисунок который получился лучше всего. С одного края оставляем 2см бумаги, чтобы держать листок руками (лучше по длинной стороне платы). Режем близко к рисунку 2-3 мм от самого рисунка, чтобы видеть границы рисунка. Кладем его рядом, и он ждет своей участи.

3. Готовим раствор для химического перевода

Сам рецепт очень простой. Берем 2 части жидкости для снятия лака и 1 часть ацетона (например 10мл жидкости и 5мл ацетона). Отмерить можно как угодно — шприцом, мерным стаканчиком. На одну плату 100х50мм идет 2-3мл раствора, так что обычно 30мл хватает на долго, тоесть можно все сразу не смешивать. Хранить такой раствор надо обязательно в плотно закрытой емкости. Очень удобно использовать бутылки стеклянные от физраствора из аптеки с резиновыми крышками:

Ацетон более летучий, так что при длительном хранении может нарушится пропорция. Лучше раствор готовить сразу, и очень долго не хранить. Смешали, немного поболтали и все готово.

4. Готовим стеклотекстолит

На этом этапе лучше сразу подготовить рабочее место где вы будете переводить рисунок на плату. Подойдет стол или табуретка. Сверху лучше положить широкую доску толщиной 2 см или мебельный щит — нужна ровная массивная поверхность. В центр доски кладем 1 лист двухслойной туалетной бумаги.

Для хорошего качества перевода тонера плату необходимо подготовить. Делается это в два этапа. Сначала нашей железной губкой пружинками натираем плату круговыми движениями до блеска. Так как плата у нас тонкая — то лучше положить ее на что-то жесткое. Придерживаем за край и движениями от себя зачищаем плату. Должны уйти все следы окислов, царапины мелкие, отпечатки пальцев. Плата должна блестеть как зеркало, примерно так (для сравнения слева вверху необработанная поверхность):

После этого капаем каплю Фейри в центр платы и хорошо вспениваем руки и саму плату. Моем, трем прямо 2-3 минуты. После этого промываем холодной водой. Держим строго за края платы. Никаких следов от рук остаться не должно. После этого плата готова для перевода. Стряхиваем воду и кладем нашу плату на лист туалетной бумаги, которую мы подготовили. Из шприца выдавливаем пару больших капель нашего раствора на плату и протираем ее куском туалетной бумаги на сухо. На этом этапе следим, чтобы на плату не попали ворсинки, пыль, волосы и т. д. Если у вас грязное помещение, то надо сначала навести порядок.

5. Переводим рисунок

Итак, мы добрались до самого ответственного момента — он него зависит качество полученной платы. Самое приятное тут, что если вдруг что-то пойдет не так, то всегда можно начать сначала и переделать плату заново. Сама плата на этом этапе не портится, и этот этап можно повторять, пока не выйдет идеально.

Переводим рисунок (прежде чем делать — прочитайте несколько раз, делать надо все строго последовательно и быстро).

-

Набираем в шприц наш приготовленный раствор — достаточно около 2-3мл.

-

Кладем нашу подготовленную плату на туалетную бумагу медной поверхностью вверх. На медь наносим с помощью шприца много-много капелек, покрывая всю плату тонким слоем раствора. Шприц здесь очень помогает экономить раствор и равномерно наносить его на плату. Лучше чтобы это была цельная лужа без промежутков.

-

Теперь быстро кладем вырезанный чертеж рисунка платы самим рисунком ВНИЗ и белой стороной бумаги вверх на смоченную раствором плату. Класть лучше держа за тот кусочек, который мы специально оставили. Бумага должна лечь ровно по плате и сразу начнем промокать. Двигать ее в этот момент нельзя! Так что лучше потренироваться с водой, чтобы она ложилась ровно по границе платы. -

По мере промокания бумаги берем пластиковую карту (например карту скидок какого-то магазина) и проводим ей от того места где мы держим бумагу до края, выдавливая лишнюю жидкость и распрямляя наш чертеж. -

Теперь начинаем считать до 10, кладем сверху 2 куска туалетной бумаги и через 10 секунд придавливаем нашу плату грузом весом около 3кг. Можно использовать кастрюлю с ровным дном, налив туда воды (лучше теплой) или что-то похожее. Дно должно быть очень ровным. Поставили кастрюлю на плату — и надавали на нее половиной своей массы на секунд 5. Теперь ждем 5 минут.

-

Через 5 минут снимаем кастрюлю и достаем нашу плату. Бумага должна стать практически белой, рисунка почти не видно. Это значит, что она высохла. Если это не так, то пусть полежит досохнет. На ощупь она должна стать полностью сухой.

Очень важно чтобы обе поверхности пресса были ровные без выступов и дырок. У нас должен получится ровный гладкий пресс. Большую массу тут нельзя применять. Я пробовал делать это с грузом в 10кг — дорожки расплывались. Вес груза 3-4 кг является идеальным. Вы можете попробовать разные варианты, пока не набьете руку, но в принципе этот этап получается обычно сразу и легко.

Теперь необходимо удалить бумагу, чтобы рисунок остался на плате. Если попробовать сделать как в методе ЛУТ, поместить плату под теплую воду, чтобы бумага размокла. То бумага размокнет, но на плате останется тонка пленка фото слоя, которая будет мешать травлению. Если его продолжать удалять щеткой или руками, то повысится пористось тонера и не выйдут полигоны. В общем каким то случайным образом получилось снять бумагу другим методом, который отлично работает на 95% (иногда не выходит, но после небольшой сноровки получается с первого раза). Лучше этот этап внимательно посмотреть на видео несколько раз, там подробно видно как все работает. По сути это ключевой момент всей технологии.

Нам понадобится изопропиловый спирт 97% (см выше) и старая зубная щетка. Окунаем щетку в спирт, и смачиваем сверху нашу бумагу. Она становится немного маслянистой, и в отличие от воды остается полностью целой, не разбухает, не размокает. С того края, где у нас была лишняя бумага без рисунка немного отгибаем бумагу и щеткой заливаем спирт между бумагой и платой. Нам надо намочить бумагу сверху спиртом и подлить его между бумагой и платой. Подливаем спирт несколько раз, бумагу можно прижимать обратно к плате, чтобы спирт стал проникать на зону чертежа. Теперь начинаем очень медленно, желательно с равномерной, силой тянуть листок бумаги. Вы должны почувствовать как бумага отходит от тонера, а он остается на плате.

Когда пройдете 1см, то опять подливаем спирт сверху и между бумагой, она должна быть постоянно смоченной. Продолжаем тянуть и подливать сприт, пока вся бумага не отойдет от тонера.

В итоге у вас в руках должна остаться бумага БЕЗ ТОНЕРА. А на плате остаться ТОНЕР. Бумага здесь является контрольным инструментом — если часть тонера отвалится, то он останется на БУМАГЕ! То есть вы сразу увидите, как получилось перевести тонер. Например черная точка — это часть дорожки. Бумага должна быть абсолютно без тонера.

Хороший результат если тонер отвалился с части полигонов — плата подойет. Если тонер отвалился с пары дорожек — то не беда — можно подреставрировать. Если же отошли большие куски — значит что-то не то, малый груз, грязная плата, где-то попали ворсинки. Всю процедуру надо повторить. Тонер надо смыть ацетоном, и опять начать сначала, с подготовки текстолита.

Если у вас небольшие куски тонера отвалились, то проще не переделывать плату, а воспользоваться маркером. Он отлично подкрашивает нужные участки. Красить лучше как бы ставя много точек с небольшим нажимом. Оставленный рисунок должен быть плотный и видным как наплыв черного лака. Красить надо минимум в 2 слоя. Вот на дорожке видим отвалился тонер:

На бумаге тоже это будет видно:

А вот так выглядит плата после реставрации (маркер просто идеальный, в конце фото платы после травления):

Плата готова для травления. На этом этапе вы можете еще раз проверить все хорошо. Возьмите яркий источник света и посветите на плату, и наклоняйте ее из стороный в сторну как бы ловя солнечный зайчик. Если в тонере есть поры, или где-то он плохо прилип, то вы без сомнения увидите отблески меди обычно на полигонах. Это говорит скорее всего о том, что у вас сел картридж или низкое разрешение принтера. Можно оставить — плата скорее всего получится, но дорожки могут быть пористыми или переделать.

В нашем методе после высыхания тонер будет иметь белый налет, на нем остается фото слой — он дополнительно защищает поры тонера. Осталось протравить плату.

Если вдруг у вас не получается этот этап, то все равно плату можно сделать — сняв слой бумаги обычным методом как в ЛУТ технологии — размочив в теплой воде, плата получится хорошо — но будет не так идеально на полигонах.

Внимание! Прежде чем травить плату, еще раз проверьте рисунок, там ли находятся отверстия, те ли корпуса под микросхемы, нет ли разрывов на дорожкам. Тут еще можно все переделать. После того как вы протравите плату, придется только работать ножом и проводками. !При переносе тонера, если сдвинуть бумагу или сильно давить картой при выравнивании, может измениться геометрия рисунка. Обязательно проверьте линейкой по диагональным точкам расстояние!

6. Травим плату

В интернет рассмотрено очень много травильных растворов. Самый известный — хлорное железо. Но так как мы занимаемся платами дома, будем использовать самый чистый и безопасный раствор — перекись водорода. Абсолютно безвредная жидкость, можно выливать в раковину, конечно нельзя ПИТЬ.

Минус у нашего раствора один — его нельзя хранить. То есть готовится он на раз. Но с другой стороны его плюс — недорогая стоимость и доступность всех ингридиентов.

Готовим раствор для травления, лучше это делать например в обычной литровой банке, удобно помешивать.

-

Наливаем в банку 50мл теплой воды.

-

Кладем туда 3 таблетки Гидроперита (1 таблетка 1.5г в упаковке 8 таблеток) и помешиваем круговыми движениями, пока она полностью не растворится! Должен получится 3% раствор перекиси водорода.

-

Кладем 15 грамм Лимонной кислоты (можно 20) и 5 гр (чайную ложку) НЕ ЙОДИРОВННОЙ СОЛИ. Все это опять помешиваем круговыми движениями до полного растворения.

Теперь выливаем этот раствор в плоскую емкость, контейнер, и в него кладем нашу плату. Лучше класть плату дорожками вниз! В этом случае процесс будет идти быстрее. Иначе на поверхности платы будет образовываться нерастворимый осадок, который будет мешать травлению. Сразу должен пойти процесс — вся плата должна покрыться пузырьками. Ждем где-то около 20-30 минут и все должно быть готово. Иногда немного дольше — 40минут. Контролировать процесс очень легко — светим фонариком снизу контейнера, и мы должны увидеть рисунок платы. В процессе травления раствор становится сначала зеленый, а потом, когда вся кислота уже прореагировала и стала солью — синий. Если раствор пенится и пузырится, вы перебрали с солью. Капните туда еще немного перекиси и воды. Сильное пузырение может повредить тонер. Когда пузырение прекратится — плата готова.

Если все протравилось — нет точек лишних и т.д. — то достаем плату, еще раз смотрим внимательно и промываем теплой водой, можно добавить немного соды, чтобы нейтрализовать лимонную кислоту. Если плату вы сразу не будете запаивать, то можно оставить тонер как защиту меди. Второй вариант снять тонер ацетоном и покрыть плату спиртоканифольным флюсом. Качество готовой платы вы можете оценить по этому фото (дорожки 0.25):

7. Сверлим отверстия

Не смотрите на то, какие сверла указаны в KICAD, эти размеры используются при сверлении на заводе, при очень точно центровке. При ручной сверловке, подбирайте сверла как можно меньшего диаметра, по деталям, которые будут в эти отверстия запаиваться (Ориентируйтесь на список свёрел, приведенный ниже).

Посмотрим какие свёрла нам могут понадобиться:

-

Сверло диаметр 0.6мм — тоньше сверла не нужны, это самое тонкое которое нужно. Чем тоньше сверло, тем более точно вы попадаете в разметку, поэтому этим сверлом можно сверлить ответсвенные переходные отверстия там где нужна особая точность. Потом отверстие можно рассверлить любым нужным сверлом. Такая двухэтапная сверловка будет гораздо точнее, чем сразу сверлить нужным сверлом. Если брать тонкую проволку на переходные отверстия, то оно подойдет для них (например из витой пары).

-

Сверло диаметр 0.7мм — самое ходовое сверло, под все выводные компоненты можно сверлить им — резисторы, конденсаторы, кварцы, монтажные провода, переходные отверстия.

-

Сверло диаметр 0.8мм — можно использовать для отверстий под монтажные провода и некоторые разъемы.

-

Сверло диаметр 1мм — подходит для разъемов типа PIN 2.54 — штыри. Можно конечно попробовать 0.8 — но его чуть-чуть не хватает.

-

Сверло диаметр 2мм — хорошо подходит для монтажных отверстий под маленькие шурупы — крепление платы к корпусу

-

Сверло диаметр 3мм — монтажные отверстия под болты М3

Чтобы упростить себе работу, сверлить надо только те отверстия где подходит дорожка, и второе отверстие просверлить уже потом, когда запяете переходные отверстия. Чтобы не склеивать плату, для обеспечения жесткости, можно добавить неоходимые переходы по земляным полигонам по краям платы.

Сверла такого диаметра нельзя зажать в обычную дрель. Нужна специальная мини-дрель. Можно использовать готовые — например Дремель или специальный мини станок для сверления плат, но гораздо проще и дешевле сделать минидрель из моторчика.

Делаем мини дрельДля того чтобы сделать мини дрель нужен только моторчик и цанговый патрон для маленьких сверл. Мотор лучше выбрать с высокими оборотами — около 10тыс оборотов в минуту. Отличный мотор R380-2580. При 12в питании выдает 14тыс оборотов. Диаметр вала — 2.3мм.

Цанговый патрон бывает двух видов — набор цанг на фиксированный диаметр сверла:

Автоматический цанговый набор:

Мы рекомендуем первый вариант — он дешевле. Далее необходимо к мотору припаять провода и выключатель (лучше кнопку). Кнопку лучше разместить на корпусе, чтобы удобнее было быстро включать и выключать моторчик. Остается подобрать блок питания, можно взять любой блок питания на 7-12в током 1А (можно и меньше), если такого блока питания нет, то может подойти зарядка по USB на 1-2А или батарейка Крона (только надо пробовать — не все зарядки любят моторы, мотор может не запустится).

Дрель готова, можно сверлить. Но вот только необходимо сверлить строго под углом 90градусов. Можно соорудить мини станок — в интернет есть различные схемы:

Но есть более простое решение.

Кондуктор для сверления

Чтобы сверлить ровно под 90 градусов достаточно изготовить кондуктор для сверления. Мы будем делать вот такой:

Изготовить его очень легко. Берем квадратик любого пластика. Кладем нашу дрель на стол или другую ровную поверхность. И сверлим в пластике нужным сверлом отверстие. Важно обеспечить ровное горизонтальное смещение дрели. Можно прислонить моторчик к стене или рейке и пластик тоже. Далее большим сверлом рассверлить отверстие под цангу. С обратной стороны рассверлить или срезать кусок пластика, чтобы было видно сверло. На низ можно приклеить нескользящую поверхность — бумагу или резинку. Такой кондуктор надо сделать под каждое сверло. Это обеспечит идеально точное сверление!

Такой вариант тоже подойдет, срезать сверху часть пластика и срезать уголок снизу.

Вот как производится сверление с его помощью:

Зажимаем сверло так, чтобы оно торчало на 2-3мм при полном погружении цанги. Ставим сверло на место где надо сверлить (при травлении платы у нас будет оставаться метка где сверлить в виде мини отверстия в меди — в Kicad мы специально ставили галку для этого, так что сверло будет само вставать туда), прижимаем кондуктор и включаем мотор — отверстие готово. Для подстветки можно использовать фонарик, положив его на стол.

Как уже мы писали ранее, сверлить можно только отверстия с одной стороны — там где подходят дорожки — вторую половину можно досверлить уже без кондуктора по направляющему первому отверстию. Это немного экономит силы.

8. Лужение платы

Зачем лудить платы — в основном для защиты меди от корозии. Основной минус лужения — перегрев платы, возможная порча дорожек. Если у вас нет паяльной станции — однозначо — не лудите плату! Если она есть, то риск минимальный.

Можно лудить плату сплавом РОЗЕ в кипящей воде, но он дорого стоит и его сложно достать. Лудить лучще обычным припоем. Чтобы сдеалать это качественно, очень тонким слоем надо сделать простое приспособление. Берем кусочек оплетки для выпайки деталей и одеваем ее на жало, прикручиваем проволокой к жалу, чтобы она не соскочила:

Плату покрываем флюсом — например ЛТИ120 и оплетку тоже. Теперь в оплетку набираем олово и ей водим по плате (красим)— получается отличный результат. Но по мере использования оплетка расподается и на плате начинают оставаться ворскинки медные — их обязательно надо убрать, а то будет замыкание! Увидеть это очень легко посветив фонарем с обратной стороны платы. При таком методе хорошо использовать или мощный паяльник (60ват) или сплав РОЗЕ.

В итоге, платы лучше не лудить, а покрывать лаком в самом конце— например PLASTIC 70, или простой акриловый лак купленный в автозапчастях KU-9004:

Тонкий тюнинг метода переноса тонера

В методе есть два момента, которые поддаются тюнингу, и могут не получиться сразу. Для их настройки, необходимо в Kicad сделать тестовую плату, дорожки по квадратной спирали разной толщины, от 0.3 до 0.1 мм и с разными промежутками, от 0.3 до 0.1 мм. Лучше сразу распечатать несколько таких образцов на одном листе и провести подстройку.

Возможные проблемы, которые мы будем устранять:

1) дорожки могут менять геометрию — растекаться, становится шире, обычно очень не значительно, до 0.1мм — но это не хорошо

2) тонер может плохо прилипать к плате, отходить при снятии бумаги, плохо держаться на плате

Первая и вторая проблема взаимосвязаны. Решаю первую, вы приходите ко второй. Надо найти компромисс.

Дорожки могут растекаться по двум причинам — слишкой большой груз прижима, слишком много ацетона в составе полученной жидкости. В первую очередь надо попробовать уменьшить груз. Минимальный груз — около 800гр, ниже уменьшать не стоит. Соответственно груз кладем без всякого прижима — просто ставим сверху и все. Обязательно должно быть 2-3 слоя туалетной бумаги для хорошего впитывания лишнего раствора. Вы должны добиться того, что после снятия груза, бумага должна быть белая, без фиолетовых подтеков. Такие подтеки говорят о сильном расплавлении тонера. Если грузом отрегулировать не получилось, дорожки все равно расплываются, то увеличиваем долю жидкости для снятия лака в растворе. Можно увеличить до 3 части жидкости и 1 часть ацетона.

Вторая проблема, если нет нарушения геометрии, говорит о недостаточном весе груза или малом количестве ацетона. Начать опять же стоит с груза. Больше 3кг смысла не имеет. Если тонер все равно плохо держится на плате, то надо увеличить количество ацетона.

Эта проблема в основном возникает, когда вы меняете жидкость для снятия лака. К сожалению, это не постоянный и не чистый компонент, но на другой его заменить не получилось. Пробовал заменить его спиртом, но видимо получается не однородная смесь и тонер прилипает какими-то вкраплениями. Также жидкость для снятия лака может содержать ацетон, тогда ее надо будет меньше. В общем, такой тюнинг вам надо будет провести один раз, пока не закончится жидкость.

Плата готова

Если вы не будете сразу запаивать плату, то ее необходимо защитить. Самый простой способ сделать это — покрыть спиртоканифольным флюсом. Перед пайкой это покрытие надо будет снять например изопропиловым спиртом.

Альтернативные варианты

Вы также можете сделать плату:

Дополнительно, сейчас набирает популярность сервис изготовления плат на заказ — например Easy EDA. Если необходима более сложная плата (например 4-х слойная) — то это единственный выход.

Прощай, печатная плата; здравствуй, межкомпонентная кремниевая сеть / Хабр

Размещение голых чипсетов на кремниевой сети позволит делать компьютеры меньшего размера и большей вычислительной мощности

Необходимость делать определённые устройства всё меньше и меньше, а другие – всё больше и больше, давно уже служит главным мотиватором инноваций в электронике. Первый вариант проявляет себя в прогрессе от ноутбуков к смартфонам, затем к умным часам, умным наушникам и другой «невидимой» электронике. Второй вариант определяет конфигурацию современных дата-центров – мегаваттные монстры, заполняющие специально построенные под них складские помещения по всему миру. Интересно, что в обоих случаях прогресс ограничивает одна и та же технология – только по разным причинам.

Мы утверждаем, что виновником служит печатная плата. Наше решение – полностью избавиться от неё.

Наше исследование показывает, что печатные платы можно заменить тем же самым материалом, из которого состоят припаянные к ней чипы – то есть, кремнием. Такой подход позволил бы создавать как системы меньшего размера и веса, пригодные для носимой электроники и других ограниченных в размерах устройств, так и невероятно мощные высокоскоростные компьютеры, способные запихнуть вычислительные мощности десятка серверов в кремниевую подложку размером с обеденную тарелку.

Подобная полностью кремниевая технология, которую мы называем межкомпонентная кремниевая сеть, позволяет подсоединять голые чипы напрямую к отдельным фрагментам кремния. В отличие от дорожек на печатных платах, контакт между чипами на нашей подложке по размеру совпадает с дорожками внутри чипов. В связи с этим в подложке можно проложить гораздо больше соединений, и все они способны передавать данные быстрее с меньшим энергопотреблением.

Межкомпонентная кремниевая сеть [silicon-interconnect fabric, Si-IF] даёт и ещё одно дополнительное преимущество. Это прекрасный способ раздробить относительно крупные, сложные и неудобные в производстве однокристальные системы [system-on-a-Chip, SoC], на которых сегодня держится всё, от смартфонов до суперкомпьютеров. Разработчики систем могли бы использовать вместо SoC конгломераты мелких, более простых в проектировании и в производстве чиплетов, тесно связанных между собой на Si-IF. Такая революция чиплетов уже идёт — AMD, Intel, Nvidia и другие компании предлагают наборы чиплетов, собранных внутри продвинутых корпусов. Межкомпонентная кремниевая сеть расширяет эту идею, разбивая корпус системы, и позволяя включить в неё весь компьютер целиком.

Чтобы понять всю пользу устранения печатной платы, рассмотрим, что происходит с типичной SoC. Из-за развития электроники по закону Мура, на квадратном сантиметре кремния можно упаковать практически всё необходимое для работы смартфона. К сожалению, по многим причинам, связанным с особенностями печатной платы, этот кусочек кремния размещают внутри пластикового корпуса, иной раз в 20 раз превышающего по размерам сам чип.

Разница в размерах между чипом и корпусом создаёт, по меньшей мере, две проблемы. Во-первых, вес и объём упакованного чипа получается больше, чем у самого кусочка кремния. Очевидно, это проблема для всех устройств, которым нужно быть мелкими, тонкими и лёгкими. Во-вторых, если для готового изделия требуется несколько чипов, обменивающихся данными друг с другом (а у большинства систем так и есть), тогда расстояние, которое необходимо преодолеть сигналу, увеличивается более чем в 10 раз. Это – узкое место для скорости и энергопотребления, особенно при обмене большими объёмами данных. Это, вероятно, крупнейшая проблема для реализации приложений, сильно зависящих от данных – графика, машинное обучение, поиск. Что ещё хуже, чипы в таких корпусах тяжелее охлаждать. Отведение тепла уже несколько десятилетий служит ограничивающим возможности электроники фактором.

Но если эти корпуса такие проблемные, почему бы от них не избавиться? Из-за печатной платы.

Задача печатной платы – комбинировать чипы, пассивные компоненты и другие устройства в рабочую систему. Но эта технология не идеальна. Печатные платы тяжело делать идеально ровными – они часто искривляются. Корпуса чипов обычно соединяют с платой при помощи капелек припоя, которые во время производства плавятся и заново паяются. Ограничения технологии пайки вместе с искривлением поверхности приводят к тому, что капельки не могут располагаться ближе, чем 0,5 мм друг к другу. Иначе говоря, на квадратном сантиметре получится разместить не более 400 контактов. Для многих приложений этого оказывается слишком мало для питания и передачи сигналов к чипу и от него. К примеру, на небольшой поверхности, занимаемой кристаллом процессора Intel Atom есть достаточно места для сотни контактов размером 0,5 мм, а ему нужно 300. Разработчики используют корпуса для кристаллов, чтобы математика с количеством контактов на единицу площади сходилась. Корпус берёт крохотные контакты кремниевого чипа – шириной от 1 до 50 мкм – и распространяет их на масштабы платы, 500 мкм.

Недавно полупроводниковая индустрия попыталась ограничить проблемы, связанные с печатными платами, разработав передовые корпуса с технологией кремниевых интерпозеров. Интерпозер – тонкий слой кремния, на котором крепятся небольшое количество голых кремниевых чипов, связываемых друг с другом посредством большого количества контактов. Но при этом интерпозер со своими чипами всё равно нужно прятать в корпус и размещать на печатной плате, поэтому этот вариант добавляет сложности, не решая остальных проблем. Кроме того, интерпозеры обязательно получаются тонкими, хрупкими и ограниченными в размерах – а значит, на них тяжело создавать крупные системы.

Мы считаем, что лучшим вариантом будет вообще избавиться от корпусов и печатных плат, прикрепив чипы к относительно толстой (от 500 мкм до 1 мм) кремниевой подложке. Процессоры, кристаллы памяти, RF-чиплеты, модули регулирования напряжения, и даже пассивные компоненты типа индукторов и конденсаторов можно крепить прямо к кремнию. По сравнению с обычным материалом печатных плат – стеклотекстолитом и эпоксидным составом FR-4 – кремниевая подложка твёрдая, и её можно отполировать почти до идеальной плоскости, поэтому искривления ей не страшны. Более того, поскольку чипы и подложка будут расширяться и сужаться при изменении температуры на одинаковую величину, вам уже не потребуется большое и гибкое соединение между чипом и подложкой, такое, как пайка.

Капли припоя можно заменить микрометровыми медными штырьками, встроенными в подложку. При помощи термокомпрессии – по сути, точное приложение нагрева и давления – медные контакты входа/выхода чипов можно напрямую соединять со штырьками. Тщательная оптимизация термокомпрессионного соединения может дать нам куда как более надёжные контакты, чем пайка, и при этом с использованием меньшего количества разных материалов.