Способы травления печатных плат

Рассмотрим способы травления печатных плат, которые можно произвести, да же подростку в домашних условиях. Полученная здесь информация, поможет всем радиолюбителям, не зависимо от опыта и профессионализма.

Всем кто занимается ремонтом электроники, периодически приходится собирать схемы самостоятельно. Применяя кусок фольгированного стеклотекстолита, и нанесения на него схемы, с помощью утюга, ЛУТ технология.

Как травить плату хлорным железом

Самый распространённый и зарекомендовавший себя метод, травления печатных плат в домашних условиях. Как разводить хлорное железо? Берем ёмкость в которой будем травить платку, наливаем тёплую воду, добавляем хлорное железо в пропорциях один к четырем, не критично. На 100 миллилитров воды, примерно 25 грамм порошка, можно обойтись без ювелирных весов, проверенным методом, на глаз.

Порошок обычно с крупными камнями, колем их гвоздём, тщательно помешиваем, растворяем железо в воде. Делаем это очень аккуратно, раствор очень едкий и загубить вещи, проще простого.

Опускаем в раствор печатную плату, после пойдет реакция между хлорным железом и медным покрытием на текстолите в виде пузырьков на поверхности. Периодически перемещаем плату в ёмкости, для перемешивания состава, который прореагировал, что позволит увеличить скорость травления и сэкономит наше время.

Процесс относительно быстрый, чаще посматривайте за происходящим. после извлечения схемы, промойте проточной водой. Счищаем остатки тонера ацетоном или мелкой наждачной, лудим дорожки. Многоразовый, выгодный, способ, можно травить в банке, по мере необходимости, убирать её, а через недельку, использовать вновь.

Травление платы перекисью водорода, солью и лимонной кислотой

Перекись водорода покупаем в ближайшей аптеке, лимонную кислоту и соль в любимом магазине. Способ надёжный, но одноразовый, каждый раз придётся замешивать новый раствор.

Пропорции таковы, сто миллилитров перекиси водорода, самой простой трёх процентной, 5-6 столовых ложек лимонной кислоты и пару ложек поваренной соли, тщательно перемешиваем.

Для экономии материала, сделайте замес который будет немного скрывать печатную плату, для травления вполне достаточно, все равно потом выкидывать реактив. Бросаем в него плату и помешиваем.

Реакция проходит быстро и выделением пузырьков, медь растворяется прямо на глазах, раствор при этом нагревается. Полное травление заканчивается примерно через пол часа.

В принципе самый доступный способ, все компоненты спокойно приобретаются и стоят довольно дёшево, если надо растворить больше меди, перекиси не жалеем. Один минус, воспользовались, вылили, на второй раз его не хватит. После процедуры, промываем, лудим изделие.

Травление плат в медном купоросе

Относиться к дешевым способам, купорос можно приобрести в строительных магазинах, аптеках и садоводческих лавках. Нам понадобится, горячая вода, самая обычная поваренная соль, которой пользовались ранее, сам купорос. Проводить действия будем эмалированной таре, на случай подогрева раствора для ускорения реакции травления печатной платы.

Внимание! Купорос вреден и токсичен, работайте на открытом воздухе или под вытяжкой, берегите здоровье!

На столовую ложку купороса, берем пол литра кипятка, две столовые ложки соли. Сначала в тару закладывается соль, купорос и после заливается кипятком. Перемешиваем до полного растворения порошков, или образования однородной массы. Укладываем в жидкость заготовку, иногда перемешиваем, по возможности подогреваем, можно использовать несколько раз. Метод рабочий, быстрый, но ядовитый.

Травим плату в соляной кислоте с перекисью водорода и гидроперитом

Гидроперит в таблетках для наружного применения, антисептик, имеется в свободной продаже. Водород у нас уже есть, соляную кислоту можно слить с аккумулятора или купить, вполне возможно.

Очень мощная смесь, для быстрого травления плат. Агрессивный реактив, может навредить вещам и кожи, максимум внимания при обращении с ним. Работать нужно в проветриваемом, не жилом помещении, выделяет ядовитые пары. Травление проходит максимально быстро, нет необходимости подогревать жидкость.

Мы рассмотрели химические способы травления печатных плат, причём не все, а только доступные. Существуют ещё не стандартные методы, выжиганием лазером, гравировальной машиной, станком с числовым программным управлением

Как травить печатную плату в домашних условиях

В данной статье приведен обзор нескольких способов травления печатной платы в домашних условиях, изготовленной, в частности, методом ЛУТ. И так приступим.

Способ первый (один из самых популярных)

В 250 миллилитров воды необходимо растворить 200 грамм хлорного железа. Данного раствора хватит для травления платы средней площадью около 200 кв.сантиметров. Если под рукой нет хлорного железа, его возможно приготовить самому. Для этого нужно в 200 миллилитров соляной кислоты (очень осторожно!) засыпать примерно 10-15 грамм мелких железных опилок.

По завершению химической реакции, раствор еще отстаивают пару дней до возникновения бурой окраски. После этого раствор хлорного железа можно применять. Ориентировочное время травления печатных плат до 200 кв. сантиметров составляет 30 минут.

Способ второй как травить печатную плату в домашних условиях

Печатную плату можно протравить в растворе азотной кислоты (очень осторожно!) с концентрацией менее 20%. По завершению травления, плату хорошо моют раствором пищевой соды. Сода нейтрализует азотную кислоту. При попадании азотной кислоты на кожу или одежду ее необходимо нейтрализовать раствором пищевой соды.

Помимо этого, кислота выделяет неприятный газ бурого цвета — окись азота, в связи с этим все работы при травлении печатных плат выполняют в хорошо проветриваемом месте. Примерное время травления печатных плат площадью 200 кв. сантиметров в растворе азотной кислоты при температуре 20 C 5-10 минут.

Способ третий

В 200 мл воды (осторожно!) заливают 20-30 мл серной кислоты (именно кислоту в воду, а не наоборот!). В приготовленный раствор кидают 4-6 таблеток перекиси водорода. При работе с серной кислотой соблюдают меры безопасности, как и при травлении с азотной кислотой. Время травления составляет около 1 часа.

Способ четвертый

В пол литре горячей воды растворить четыре столовые ложки пищевой соли, а затем в данном совевом ростворе растворить еще две ст. ложки медного купороса. При температуре раствора в районе 40-50 С, время травления составит один час.

Способ пятый

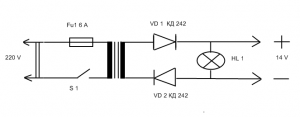

Травление осуществляют при помощи мощного источника постоянного тока напряжением 25…30 В. Для этого подсоединяют положительный контакт блока питания к фольге печатной платы, с предварительно нанесенными на нее дорожками. К отрицательному контакту блока питания (БП) подсоединяют палочку с хорошо намотанным на нее тампоном из ваты, смоченным насыщенным раствором пищевой соли (рис. 10.3.1).

Простыми движениями водят палочку с тампоном по фольгированному текстолиту. При травлении наблюдают за тем, чтобы тампон постоянно был хорошо намочен раствором. При подборе БП обращают внимание на то, чтобы он отдавал выходную мощность более 100…120 Вт (около 4 ампер при напряж. 25…30 вольт).

По завершению травления на отдельных местах не всегда получается убрать слой меди. Это связано с тем, что травление совершается не всегда равномерно по всей поверхности платы и отдельные зоны теряют соприкосновение между положительным контактом БП. Ничего страшного, поскольку оставшийся слой меди довольно тонок и несложно счищается скальпелем.

Гальваническое травление печатных плат в растворе повареной соли

Для этого потребуется источник постоянного тока напряжением 12—25 В и концентрированный раствор поваренной соли.

Подготовьте плату к травлению любым удобным для Вас способом. Теперь готовим раствор. В необходимое количество воды

добавляем, помешивая, поваренную соль,пока та не перестанет растворятся.

Всё, раствор готов!

Содержание / Contents

При помощи зажима “крокодил” соедините положительный полюс источника с незакрашенными участками фольги платы, а к оголенному и свернутому в петлю концу провода, идущего от отрицательного полюса источника, прикрепите ватный тампон.По мере загрязнения тампон меняйте.К фольге подсоединяют положительный полюс источника постоянного тока напряжением 9—12 В.

Отрицательный полюс источника тока подсоединяют к металлическому сосуду, в котором будет производиться травление (можно использовать сосуд из любого металла). В сосуд заливают насыщенный раствор поваренной соли, помещают в него заготовку платы и включают источник питания. После окончания процесса травления плату промывают и удаляют с помощью ножа остатки подлежащей травлению фольги.

Удачи!

Камрад, смотри полезняхи!

Александр (shursh)

Брест, Беларусь

Мне уже за 40 лет, и более 25 из которых, я радиолюбитель. В основном, занимаюсь ремонтом бытовой радиоэлектроники, а также (для души и практики) собираю усилители на транзисторах и микросхемах, изготавливаю АС. Делал гитарные комбики для знакомых музыкантов.

Высокоточное травление печатных плат. От теории к практике

Технологии в электронной промышленности №3’2008

Заказать этот номерНепрерывно растущая потребность в травлении линии малой ширины является движущей силой для исследований, разработки и создания процессов и оборудования, отвечающих этим требованиям.

Введение

Сегодня перед производителями ПП стоит задача получения проводников шириной менее 100 мкм, вплоть до 20–40 мкм, а проводники и зазоры в 100–120 микрон являются уже реальностью. Некоторые российские предприятия выпускают такие изделия, правда, при разговоре о проценте выхода годных печатных плат становится ясно — он очень низкий. Основной причиной брака является перетрав проводников. Конечно же, причина перетрава складывается из многих факторов, причем главным образом на качество травления влияет качество полученного рисунка проводников из травильного резиста.

На рынке печатных плат сейчас наиболее выгодное направление — это изготовление как можно бульших объемов печатных плат, в том числе высокоточных. Для получения хоть какой-нибудь нормальной прибыли производитель должен поддерживать выход годной продукции на уровне не ниже 95%, даже при изготовлении ПП с проводниками/зазорами менее 100 мкм. Выход же годной продукции 98–99% — наилучший показатель для производителя и позволяет получить достаточно высокую прибыль. Однако очень трудно поддерживать такой высокий уровень для плат с проводниками шириной менее 100 мкм.

Суть проблемы

Перед тем как перейти к вопросу решения проблемы высокоточного травления, рассмотрим, из чего складывается понятие качества травления. Составляющие качества травления — это фактор травления и равномерность проявления этого фактора по всей поверхности заготовки, то есть равномерность травления.

Фактор травления (или фактор подтравливания) — это коэффициент, отражающий отношение толщины фольги к изменению ширины проводника после травления (рис. 1). Подтравливание происходит неизбежно во время этого процесса и зависит от параметров травильного раствора. Равномерность же травления, или равномерность величины фактора подтравливания, зависит главным образом от параметров оборудования (рис. 2).

На графике (рис. 3) приведены результаты исследований японских ученых по расчетной взаимосвязи между шириной проводника/зазора и толщиной фольги на стеклотекстолите [1]. Сплошная линия на графике показывает максимально возможную толщину меди как функцию ширины проводника/зазора. Например, для проводников/зазоров 100 мкм был изготовлен фотошаблон с зазором 65 мкм и проводником 135 мкм. После травления ширина меди на верхушке проводника составила 85 мкм при толщине медной фольги 33 мкм. По мере сужения зазоров между проводниками коэффициент отношения глубины канавки к ее ширине растет (рис. 4). Так как ширина зазоров на фотошаблоне снижается с 65 до 10 мкм, а толщина резиста остается постоянной (25 мкм), фактор травления катастрофически ухудшается с 2,7 до 1,6.

Причиной существенного ухудшения фактора травления при ширине каналов травления менее 75 мкм являются потери турбулентного потока, то есть трудности проникновения свежего раствора травления, поскольку на входе в пространство травимой канавки образуется пограничный диффузионный слой [1]. Облегчить проникновение травителя можно путем уменьшения соотношения глубины канавки к ее ширине. Поэтому для способствования анизотропному травлению необходимо уменьшать как толщину меди, так и толщину резиста.

Выбор химии для травления

Рассматривая процесс травления с химической точки зрения, важно учитывать зависимость фактора подтравливания от природы раствора травления. Щелочные растворы обладают более высоким фактором травления. Если для кислых растворов на основе хлорида меди он составляет около 3, то для щелочных растворов фактор травления около 5.

Кислые растворы травления на основе хлорида меди

В процессе работы необходимо контролировать такие факторы, как:

- Окислительно-восстановительный потенциал (ОВП). Он отражает соотношение концентрации Cu2+ и Cu1+ и используется для поддержания стабильности скорости травления.

- Концентрация свободной соляной кислоты. Кислота необходима для регенерации хлорида меди, а ее небольшой избыток необходим для обеспечения эффективности процесса.

- Плотность раствора. Этот фактор отражает накопление меди в растворе и влияет на скорость травления.

- Температура раствора. Она позволяет регулировать скорость травления.

Как оказалось, на величину подтравливания эффективно влияет лишь один фактор — концентрация свободной соляной кислоты (или кислотная нормальность). Чем выше ее концентрация, тем больше боковое подтравливание. Однако нижний предел концентрации лимитирован возможностью работы датчика ОВП. Обычно содержание свободной кислоты рекомендуется поддерживать на уровне 1–2N [2].

Американская компания Oxford VUE выпускает систему контроля процесса кислого травления Vis-U-Etch на основе оптического метода контроля, который позволяет работать при низкой концентрации свободной кислоты 0,04N (!) без использования датчиков ОВП [1]. Системы Vis-U-Etch много лет используются более чем на 200 предприятиях по всему миру и дают реальные высокие результаты. Запас на ширину подтрава проводников на фотошаблоне не требуется для травления фольги толщиной до 75 мкм [3]. Но существует один недостаток таких систем. Низкое содержание свободной кислоты приводит хоть и к небольшим, но потерям скорости травления, то есть к снижению производительности линии травления. Здесь нужно отметить, что производительность для типичных малои среднесерийных производителей ПП в России сегодня не является главным критерием, чего нельзя сказать о качестве травления.

Щелочные медно-аммиачные растворы травления

В отличие от кислого травления, в щелочном все четыре контролируемых фактора влияют на боковое подтравливание и скорость травления:

- pH;

- концентрация меди;

- концентрация хлорид-ионов;

- температура.

Для достижения наилучшего компромисса между наивысшей скоростью травления и наименьшей величиной подтравливания необходимо учитывать и контролировать каждый из этих факторов [2].

pH>

Уровень pH травильного раствора — показатель относительного количества свободного аммиака (NHБ3), участвующего в процессе травления. Большинство ванн щелочного травления работают в диапазоне pH от 8,0 до 8,5, однако существуют разработки для щелочных травителей, позволяющих работать при низких значениях pH — для прецизионного травления (при pH = 7,8). Скорость травления возрастает при изменении pH в указанных пределах, pH ванны также существенно влияет на подтравливание. В идеальных условиях травления диаминовый комплекс одновалентной меди [Cu(NH3)2+], образованный в ходе реакции травления, образует на боковых стенках пленку. Она выступает в качестве естественного ограничителя, защищающего боковые стенки от подтравливания. Однако, при наивысшем значении pH, пленка в присутствии свободного аммиака и растворенного кислорода быстро растворяется. Как правило, боковое подтравливание при pH = 8,5 на 30–40% больше, чем при pH = 8,1. Поэтому для достижения наилучших результатов рекомендуется проводить травление при наиболее низком значении pH.

Концентрация меди

При увеличении содержания меди в растворе травления уменьшается подтравливание. При наиболее высоких концентрациях меди относительно нерастворимый диаминовый комплекс одновалентной меди [Cu(NH3)2+] выступает как ограничитель. Рекомендуемая концентрация меди для большинства ванн щелочного травления—140–165 г/л (Cu).

Концентрация хлор-ионов

Концентрация хлор-ионов отражает содержание хлорида аммония (NH4Cl) в системе. При увеличении концентрации хлор-ионов большее количество металлической меди может быть переведено в раствор, что позволяет уменьшить боковое подтравливание. Компоненты, содержащие хлорид-ионы, также выступают в качестве буфера в травильном реагенте, задавая узкий диапазон значений pH.

В ванне травления очень важно соотношение концентрации хлорид-ионов и меди. Травильный раствор становится более агрессивным при увеличении количества хлор-ионов выше стехиометрического (2 моля хлорида аммония на 1 моль меди). При таких условиях травильный раствор легко растворит защитную пленку на боковых стенках, образованную диаминовым комплексом меди. Для достижения наилучших результатов рекомендуется поддерживать молярную концентрацию хлорида аммония на уровне в 1,9–2 раза выше молярной концентрации меди.

Температура

С ростом температуры ванны увеличивается и скорость травления, и величина подтравливания. Компромисс между скоростью травления и минимальным подтравливанием может быть достигнут при работе ванн щелочного травления при 43–48 °С, хотя максимальная рабочая температура может достигать и 55 °С. При более низких температурах травильного раствора испаряется меньшее количество аммиака, что делает контроль pH с помощью вентиляции и системы пополнения гораздо проще.

Наиболее оптимальные рабочие параметры работы ванн щелочного травления приведены в таблице 1.

Таблица 1. Оптимальные рабочие параметры щелочного травления

Добавки

Сегодня производители химических процессов выпускают добавки в щелочные растворы травления, которые способствуют анизотропному травлению узких проводников. Несмотря на то, что эти добавки пользуются большим спросом, нет практически никаких прямых данных, свидетельствующих об эффективности именно добавок.

Баланс вентиляции

Необходим правильный баланс входного потока воздуха. Для реакции окисления одновалентных ионов меди необходим кислород из подаваемого в камеру воздуха. Вытяжная вентиляция управляет количеством аммиака в камере для управления уровнем рН. Неправильный баланс может привести к защелачиванию промывки и вспучиванию фоторезиста на ПП, который может загрязнить все оборудование. При недостаточном количестве подаваемого воздуха не будет хватать кислорода для окисления одновалентной меди, это приведет к снижению емкости раствора и снижению скорости травления.

Время травления

Правильно подобранная скорость конвейера — один из самых важных и неучитываемых факторов. Точка брейк-пойнта должна быть установлена в диапазоне 80–85%. Если время травления завышено, это неизбежно приведет к увеличению бокового подтравливания, так как в гальванопаре «металлорезист–медь» медь растворяется очень быстро. Поэтому рекомендуется не применять двухкратный прогон заготовок через камеру травления. Лучше при необходимости переустановить точку брейк-пойнта на 75% [4].

Итак, мы рассмотрели факторы, влияющие на фактор подтравливания. Но одно лишь уменьшение бокового подтравливания проблему прецизионного травления не решает. Только при условии равномерности этого подтравливания можно говорить о точности или качестве процесса.

Выбор оборудования для травления

Выбрав химический процесс и определив режимы работы автоматической системы контроля, нужно обеспечить равномерность воздействия травильного раствора на всю поверхность травимой заготовки. Равномерность травления обычно выражается в среднеквадратичном отклонении ширины проводника по всей поверхности.

Равномерность воздействия травителя по всей площади поверхности

Равномерность распыления раствора травления обеспечивается оптимизированным расположением форсунок на раме распыления и ее покачиванием (осцилляцией). Однако экранирование травимой поверхности конвейерными колесиками создает серьезную проблему обеспечения равномерности. Особенно остро этот вопрос стоит перед производителями травильного оборудования при решении задач транспортировки тонких и гибких материалов. Рассмотрим технические решения всемирно известной компании Chemcut (США). За более чем 50-летний опыт работы высочайшие достижения в области прецизионного травления определяют основное направление ее деятельности. Более половины производимого сегодня ассортимента — это оборудование прецизионного травления печатных плат и химического фрезерования.

Все наилучшие достижения компании использованы в новых системах CC8000. За период с 2004 года успешно запущено более 80 таких систем.

Конвейерные стержни в системах Chemcut CC8000 расположены на расстоянии 41 мм друг от друга. При использовании конвейерных колесиков диаметром 50 мм, расположение которых немного меняется от штанги кштанге, они перекрываются друг другом, что в принципе делает невозможным скатывание переднего края гибкой платы между колесиками на дно установки. Сложность в том, чтобы создать достаточное натяжение гибкой заготовки между колесиками без ущерба для качества травления. Изюминкой конструкции ТМТ-конвейера являются S-образные колесики (S-Wheel) (рис. 5). Ободок такого колеса извивается в виде буквы S. Ширина его составляет 25,4 мм, таким образом, реализуется наибольшее натяжение гибкого диэлектрика при минимальном экранировании нижнего потока распыления.

Однако довольно сложно достичь расположения S-образных колес настолько близко друг к другу, чтобы обеспечить надежную транспортировку очень гибких материалов без участия в работе перемещения колесиками со следующего стержня. Данная проблема решена чередованием S-образных колес на каждой штанге с двумя мягкими колесиками с прямым, довольно широким ободком.

Система S-Wheel позволяет обрабатывать все стекловолоконные материалы толщиной до 50 мкм и полиимидные гибкие материалы толщиной до 25 мкм без следов и царапин с минимальной потерей скорости при высокой равномерности травления. Среднеквадратичное отклонение ширины проводников шириной 75 мкм на 35 мкм меди составляет всего 2 мкм.

Система компенсации подачи раствора при распылении

За много лет работы специалисты компании Chemcut в сотрудничестве с технологами и научными исследователями разработали и внедрили большое количество патентованных технологий. Одна из таких технологий — Intermittent Spray Etch Equalizer: система компенсации подачи раствора при распылении.

Система Intermittent Spray Etch Equalizer (рис. 6) располагается в передней части основной камеры травления и существенно улучшает равномерность травления за счет регулировки подачи раствора вдоль хода движения заготовки.

Суть заключается в том, что обычно проводники на передней и задней кромках заготовки (по ходу движения конвейера) перетравливаются, то есть имеют меньшую ширину, чем в середине платы. Поэтому, для выравнивания ширины проводников, нужно уменьшить время воздействия травителя на переднюю и заднюю кромки заготовки.

Перед началом травления осуществляется ввод данных на дисплее панели управления:

- длина заготовки;

- длина передней кромки;

- длина задней кромки.

Все вводимые значения длин соответствуют размеру, параллельному направлению движения конвейера.

Система Intermittent Spray Etch Equalizer работает только тогда, когда включена оператором. В остальных случаях система действует как обычная камера травления. Это позволяет поддерживать всю систему распыления и конвейерную систему в рабочей форме, исключая возможность кристаллизации травителя.

Когда же система активирована, работа происходит в такой последовательности (рис. 7):

- После активации датчика, реагирующего на поступление в камеру заготовки, система с учетом скорости конвейера и введенных данных вычисляет время, через которое включается 1-я распылительная трубка.

- Когда передняя кромка панели достигает положения первой распылительной трубки, эта трубка отключается.

- Когда заданное расстояние, равное длине передней кромки (введенное оператором в начале работы), пройдено, 1-я распылительная трубка снова включается.

- 1-я трубка остается включенной до тех пор, пока заготовка не достигнет зоны задней кромки. Затем она отключится на период прохождения заготовки до самого края. В это время вторая распылительная трубка отключается, так как передняя кромка заготовки достигает ее положения.

- После прохождения заготовкой всей длины передней кромки под распылительной трубкой 2 эта трубка включается.

- 1-я трубка включается в ожидании следующей заготовки, 2-я трубка остается включенной до момента достижения задней кромки заготовки. Затем она отключается, пока вся заготовка не выйдет из зоны распыления 2.

Значения, введенные как длина передней и задней кромок, определяют зону заготовки, которая должна подвергнуться предварительному травлению. Эти значения могут быть различными для зон 1 и 2, что расширяет возможности управления процессом. Контролируя давление распыления, можно управлять количеством стравливаемой меди во время предварительного травления.

На рис. 8 сплошной линией показана зависимость среднеквадратического отклонения ширины проводника (неравномерность) от места расположения по длине заготовки при работе с отключенной системой Intermittent Spray Etch Equalizer. Пунктиром обозначена кривая зависимости при использовании данной системы. Равномерность травления улучшается на 30%.

Компенсация лужиц на верхней стороне заготовок

Одним из основных достижений в Chemcut СС8000 является новая система распыления, позволяющая достичь максимальной площади покрытия и равномерности травления при наименьшем количестве распыляемого на поверхность заготовки раствора. Уменьшение количества распыляемого раствора приводит к эффективному снижению количества лужиц на поверхности платы и повышает равномерность ширины стравленных проводников.

Например, установки травления более ранней серии Chemcut Sigma были оснащены 42 форсунками производительностью 5,7 л/мин, позволяющими распылять 238 л/мин на каждую сторону заготовки, что давало возможность покрыть конвейер шириной 762 мм. Установки травления Chemcut серии СС8000 оснащены 96 форсунками производительностью 1,9 л/мин, позволяющими распылять 181,4 л/мин на каждую сторону заготовки, что позволяет покрыть ту же площадь распыления, но при лучшей равномерности и отсутствии потерь в скорости конвейера. Новая жесткая конструкция рамы значительно меньше весит, ее легко извлекать из камеры на роликовых направляющих и полностью разбирать для удобства чистки (рис. 9).

Регулируемый профиль давления

Установки Chemcut СС8000 могут быть оснащены системой раздельного управления давлением распыления (рис. 10). Устанавливая давление на каждую распылительную трубку, можно сформировать индивидуальный профиль травления поперек направления движения заготовки. Комбинация настроек данной системы в комплексе с системой Intermittent Spray Etch Equalizer, позволяющей «устанавливать профиль» по направлению вдоль движения заготовок, дает возможность достигнуть максимального эффекта равномерности травления.

Регулировка давления верх/низ

Все системы травления Chemcut оснащены системой раздельной регулировки давления распыления на верхнюю и нижнюю стороны заготовок.

Параметры оборудования, влияющие на равномерность травления [5], и реализованные решения в системе Chemcut СС8000 представлены на рис. 11:

- ТМТ-конвейер с S-образными колесиками (S-Wheel) для транспортировки тонких и гибких материалов толщиной до 25 мкм.

- Система компенсации подачи раствора Intermittent Spray Etch Equalizer, уменьшающая время травления кромок печатных плат.

- Усовершенствованная рама распыления, компенсирующая образование лужиц на верхней стороне заготовок.

- Система раздельной регулировки давления на каждую распылительную трубку распыления поперек движения заготовки для установки индивидуального профиля давления.

- Система раздельной регулировки давления на верхнюю и нижнюю стороны.

Серым цветом на схеме отмечены параметры, относящиеся к оптимизации травления в каналах с высоким коэффициентом отношения высоты стенок канала к его ширине. Данная проблема технически еще не решена в промышленном масштабе, но ее активно исследуют и обсуждают ученые всего мира. Высокую эффективность показали исследования системы комбинированного травления электрохимическим и химическим способом [6]. Плата в данном случае является анодом, при этом дно канала травления концентрирует на себе наибольшую плотность тока, поэтому создаются наилучшие условия для анизотропного травления. Однако стоимость таких промышленных систем значительно выше стоимости самих установок травления.

Другое направление менее известно и имеет небольшое количество результатов тестирования — это механическое перемешивание с помощью тонковорсовых щеток, цель движения которых — механически нарушить пограничный барьерный слой в узких каналах травления. Главный недостаток этого метода — высокая опасность механического повреждения проводников и резиста щетками.

Несмотря на то, что сегодня проблема оптимизации проникновения травильного раствора в узкие каналы травления (менее 75 мкм) решается только путем уменьшения толщины фольги и фоторезиста, имеющиеся в арсенале технические решения производителей оборудования позволяют получать приемлемые результаты, которые соответствуют современным требованиям.

Возможности высокоточного травления с использованием систем Chemcut СС8000

Перед знакомством с результатами травления нужно отдельно остановиться на методах и критериях оценки качества травления.

Методика оценки результатов

Так как основной проблемой при поддержании качества травления является равномерность ширины стравленного проводника по всей поверхности заготовки, для правильной оценки качества травления необходимо достаточное для статистической базы количество данных, что позволило бы полноценно проводить сравнения результатов тестов. Это означает, что 9–10 точек для одной заготовки недостаточно. Требуется как минимум 50 точек на поверхности одной платы. Выполнение измерений вручную с помощью микроскопа требует много времени, поэтому многие компании используют автоматические оптические сканеры для измерения нескольких сотен тысяч точек на поверхности платы за короткий промежуток времени. В компании Chemcut используют подобные сканеры при оценке качества травления, однако было обнаружено, что оптическое сканирование имеет ограниченное разрешение. Существуют в этом методе и другие факторы, вызывающие едва уловимые, но чрезвычайно важные отличия в качестве травления.

В 1985 году специалисты Chemcut начали использовать тестовый шаблон, позволяющий измерять электрическое сопротивление стравленного проводника и, исходя из известной длины линии и толщины меди, рассчитывать ширину проводника. Стравливая большое количество таких тестовых шаблонов по всей поверхности платы, можно получить надежную (с повторяемостью) карту ширины стравленных проводников по всей поверхности платы в относительно короткий временной интервал. Это позволило специалистам Chemcut быстро обнаружить и идентифицировать эффекты любых изменений конструкции травильных установок.

В начале 1990-х годов был создан консорциум из нескольких ведущих производителей, каждый из которых независимо друг от друга разработал аналогичный тестовый шаблон и метод расчета ширины проводника. Компания Conductor Analysis Technologies (CAT) была создана для выполнения тестов и проведения анализа для консорциума, однако вскоре начала предлагать данные услуги на рынке на платной основе. С тех пор тест CAT и их тестовые шаблоны стали фактически промышленным стандартом оценки ширины стравленного проводника и травильной способности. Компания Chemcut начала использовать шаблоны CAT в 1995 году, таким образом, была возможность сравнить с результатами в промышленности, кроме того, CAT использовались для независимой оценки полученных результатов. Шаблоны требуют чрезвычайно точного травления для получения хороших результатов, они также очень чувствительны к любым изменениям в процессе травления.

Стандартный модуль тестирования CAT с различным шагом выглядит, как показано на рис. 12. Модуль имеет четыре проводника различной ширины и три различных расстояния между ними. Диапазон ширины варьируется от 25–100 мкм (проводник) и 25–75 мкм (зазор) и до 200–275 мкм (проводник) и 200–255 мкм (зазор). Модуль представляет собой квадрат со стороной примерно 25 мм, а длина каждого проводника составляет около 63,5 см.

Тестовый шаблон, состоящий из модулей, представляет собой заготовку размерами 457^610 мм. Шаблон состоит из сетки модулей 16 на 22 шт. (всего 352 модуля), причем каждый модуль повернут на 90°. В итоге получается шахматная конфигурация (рис. 13, 14).

Критерии оценки результатов травления

Результаты тестов (в мкм) представлены в таблицах и на трехмерных картах при использовании метода CAT. В таблицах приведена информация о средней ширине проводника, средних отклонениях, потенциале процесса, а также измеренные максимальные и минимальные значения.

Среднеквадратичное отклонение — это статистическая величина, выражающая количество отклонений, найденных в группе цифр. Чем меньше среднеквадратичное отклонение, тем меньше общее отклонение. При использовании метода CAT для оценки результатов компания Chemcut руководствуется следующими критериями.

Среднеквадратическое отклонение в диапазоне:

- 3,175–3,810 — удовлетворительное травление, оптимальное для ширины проводников/зазоров 100 мкм.

- 2,540–3,175 — хорошее травление, оптимальное для ширины проводников/зазоров 75 мкм.

- ≤2,540 — отличное травление, оптимальное для любых установленных значений ширины проводников/зазоров.

Потенциал процесса (Ср) измеряет соответствие потенциала спецификациям и рассчитывается следующим образом: диапазон между верхним и нижним заданными значениями отклонения ширины проводника, деленный на 6-кратное среднеквадратическое отклонение.

Верхний и нижний предел для данных тестов составляют ±20% от средней ширины стравленного проводника. Процесс с показателем Ср≥1,33 считается полностью осуществимым и соответствующим спецификациям.

Результаты травления при использовании стандартного конвейера

В таблице 2 приведены результаты тестирования для ширины проводника/зазора 75 мкм на заготовках 457×610 мм из 125-мкм стеклотекстолита с 35-мкм фольгой.

Таблица 2. Результаты травления проводников/зазоров 75 мкм на 35 мкм меди при использовании стандартного конвейера

На рис. 15 представлены трехмерные графики. Каждый цвет отражает диапазон ширины проводника в 2,5 мкм.

Результаты травления при использовании TMT-конвейера для тонких и гибких материалов

Тестирование проводилось для ширины проводников и зазоров 75 мкм на заготовках 457×305 мм, с фольгой 35 мкм на 75-мкм тефлоновом базовом материале. Сначала для травления использовалась установка со стандартным конвейером. После установки скорости и давления одну заготовку подвергли травлению и удалению фоторезиста (при этом использовались стандартные ролики). Затем стандартные ролики заменили на систему S-Weel, отрегулировали скорость травления и верхнее и нижнее давление распыления таким образом, чтобы ширина проводника соответствовала той, что получилась в предыдущем случае. В таких условиях выполнили травление и удаление фоторезиста еще одной заготовки. Ширину проводников на обеих платах измерили и сравнили с помощью САТ-методов. Платы были дополнительно исследованы с помощью оптического сканера AEI TOMM.

Плотность расположения роликов на ТМТ-конвейере вызвала некоторое экранирование, что привело к снижению скорости конвейера с 0,64 до 0,56 м/мин, но позволило поддерживать ту же ширину проводника. Этот компромисс необходим для достижения надежной транспортировки тонких материалов.

Экранирование также привело к изменению баланса между давлением в верхней и нижней системах распыления (табл. 3).

Таблица 3. Изменение параметров настройки при использовании стандартного и TMT-конвейеров

В таблице 4 приведены результаты травления проводников шириной 75 мкм на двух партиях заготовок, полученные с использованием методов измерения CAT. Среднеквадратичное отклонение при травлении верхней стороны на обоих конвейерах находится в диапазоне 2,28–2,43 и не изменяется, так как отсутствуют изменения, влияющие на травление.

Таблица 4. Результаты травления проводников 75 мкм — нижняя сторона

Несмотря на некоторое увеличение среднего отклонения при использовании ТМТ-конвейера, результаты травления находятся в отличном диапазоне. На рис. 16 представлены трехмерные графики. Каждый цвет отражает различие в 2,5 мкм в средней ширине проводника.

Результаты травления со стандартным конвейером для проводников/зазоров шириной 50 мкм

В таблице 5 представлены результаты, полученные при травлении проводников/зазоров шириной 50 мкм на заготовке размером 457×610 мм из стеклотекстолита толщиной 125 мкм с фольгой 17 мкм.

Таблица 5. Результаты травления со стандартным конвейером для проводников шириной 50 мкм

На рис. 17 трехмерный график демонстрирует поверхность заготовки после травления. Каждый цвет отображает диапазон ширины проводников в 2,5 мкм.

Возможности применения систем CC8000 не ограничиваются приведенными данными. Результаты травления тест-шаблонов CAT с шириной проводников/зазоров 25 мкм на фольге 6 мкм дают среднеквадратическое отклонение всего в 1 мкм (!).

Другое применение систем CC8000 — частичное стравливание большой толщины медной фольги до необходимой величины, например 9 или 6 мкм. Во-первых, этот метод позволяет более дешевым способом получать диэлектрики с тонкомерной фольгой. Во-вторых, равномерность толщины фольги, полученной после частичного стравливания, намного выше по сравнению с равномерностью фольги на стандартных базовых материалах с толстой фольгой в состоянии поставки. Это еще один из способов повышения равномерности травления (рис. 2), так как равномерность фактора подтравливания проводников напрямую зависит от равномерности толщины фольги по поверхности заготовки.

Заключение

Как при оценке существующего процесса травления, так и при выборе нового, важно осознавать, что отклонение ширины стравленного проводника отражает отклонения всего процесса в целом, а не только работы установки травления. В дополнение к отклонениям, возникшим в результате травления, отклонения ширины стравленного проводника включают отклонения из-за используемых типов фольги и базового материала, качества подготовки поверхности, типа используемого резиста, типа фотоматериалов, качества экспонирования и проявления. Необходима оптимизация всех этих процессов для получения правдивой картины характеристик травления.

Если все стадии процесса оптимизированы и работают правильно, 70–80% величины отклонения ширины стравленного проводника вызваны именно процессом травления. Если же остальные операции не выполняются соответствующим образом, всего 30–40% отклонений могут быть вызваны процессом травления, что осложняет достижение надлежащего качества травления. Сама по себе установка травления не может достичь результатов лучше, чем те, что получены для первичных материалов, попадающих в установку.

Фактор подтравливания — величина, главным образом зависящая от природы травителя и установленных режимов травления. Равномерность травления обеспечивается конструкцией, простотой обслуживания и надежностью оборудования. Несомненно, дешевые и простые травильные установки являются плохим объектом инвестиций, если качество травления оставляет желать лучшего.

Литература

- Dietz K. Fighting the Etch Factor and Etch NonUniformity. July 1, 2002. Fine Lines in High Yield (Part LXXXII).

- Материалы компании Chemcut, www.chemut.net

- Смертина Т. Система регенерации хлорида меди Vis-U-Etch5 в кислых травильных растворах // Технологии в электронной промышленности. 2005. № 1.

- Dietz K. Alkaline Etching (Part A). January 1, 2005. Fine Lines in High Yields (Part CXII).

- Dietz K. Alkaline Etching (Part B). February 1, 2005. Fine Lines in High Yields (Part CXII).

- Electrochemical etching of circuitry for high density interconnect electronic modules, www.freshpatents.com