Процесс изготовления шариков для подшипников: 5 основных этапов

Шарики в подшипниках выступают ключевым элементом. И от того, насколько они точно изготовлены, качественно обработаны, напрямую зависит функциональность всей конструкции. Поэтому к производству этих деталей выдвигаются высокие требования на предмет соответствия стандартам: техническим и качества.

Важно! Шарики для подшипников должны быть идеальной сферической формы, с гладкой поверхностью и одинакового размера (если предназначены для единой конструкции).

Основные этапы производства

Шарики на подшипники изготавливаются в промышленных условиях. Для их производства используется специальное высокоточное оборудование, способное определить соответствующие техническому заданию параметры деталей: вес, размер. Эти характеристики напрямую зависят от габаритов самого подшипника, области его применения и ширины обоймы.

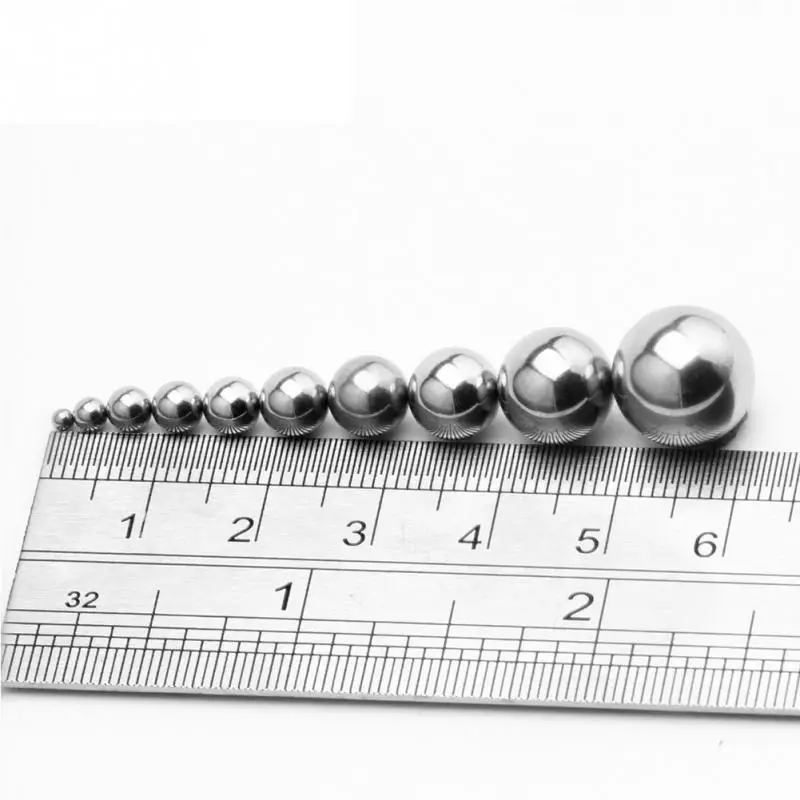

Для удобства маркировки тела качения калибруются. Самыми ходовыми являются изделия, диаметры которых варьируются в пределах: 1,588–2,000 мм. Однако возможно изготовление и в других размерных параметрах.

Однако возможно изготовление и в других размерных параметрах.

Материалом для производства служит проволочный калиброванный бунт. В процессе работы его нарезают на прутки и только потом запускают станки по изготовлению шариков.

5 основных этапов производства

Процесс изготовления шариков для подшипников построен по конвейерному принципу. Это обусловлено тем, что изготовление таких деталей предполагает выполнение нескольких видов технологических операций, которые чередуются одна за другой. Весь процесс производства включает в себя 5 обязательных этапов:

- Штамповка. На этой стадии из проволочных калиброванных бунтов нарезаются заготовки – прутки. Их диаметр может быть разным, в зависимости от того, какого размера шарики требуется изготовить. Заготовки обрабатываются на холодновысадочном оборудовании: автомате или станке поперечно-винтовой прокатки. После этого из прутков получаются шарики. Однако из-за грубой обработки они имеют дефекты геометрии (кольцевые наплывы, выступы) и требуют дальнейших мер по доведению до оптимальных параметров.

- Обдирка. Этот этап подразумевает пропускание тел качения в специальных барабанах с абразивными чипсами. Грубая обработка позволяет удалить геометрические дефекты с поверхности изделий, довести форму до правильной сферы.

- Обкатка. Эта технологическая операция выполняется посредством применения дисковых матриц. Они, в свою очередь, представляют собой верхнюю подвижную (вращающуюся) и нижнюю (статическую) планшайбы. Матрицы оснащены чугунными дисками, профиль которых выполнен специальной формы. В результате обкатки образуются изделия-полуфабрикаты с допуском около +100 мкм в сравнении с требуемым геометрическим размером. Только теперь можно применять последующие этапы обработки для совершенствования поверхности и формы тел качения.

- Термообработка. В основном сырьем для изготовления шариков является сталь ШХ15 (это подшипниковый металл, Cr 1,5%, С 0,95%). Ее качество строго регламентируется ГОСТом 3722. Термообработка проводится в муфельных печах. Весь процесс включает в себя этап нагрева, отжига (при температуре 800 градусов по Цельсию) и закалку в специальном масле (его характеристики регулируются по ГОСТу 801-78).

- Шлифовка. Заключительный процесс, который необходим для достижения оптимальных размеров с допуском +10 мкм от номинального параметра. Используется специальное оборудование, похожее на аппараты, в которых выполняется обкатка, но более точное.

Основные этапы обработки на этом заканчиваются

Важно! В качестве финишного воздействия может дополнительно предприниматься операция доводки. Она необходима, если к точности самих шариков выдвигаются повышенные требования.

Заказать в Москве шарики для подшипников можно на сайте компании The Big Bearing Store. В каталоге представлен большой ассортимент тел качения различного калибра и точности. Имеется возможность подобрать расходные материалы, такие как смазки и закрепительные втулки. При необходимости можно подъехать в офис с образцом подшипника для выбора детали нужного типа. Адрес указан на сайте в разделе «Контакты».

Адрес указан на сайте в разделе «Контакты».

Контроль диаметра подшипников и шариков в судостроении

При контроле тел качения проверяют их размеры и отклонения от правильной формы. Наиболее массовой контрольной операцией является рассортировка тел качения на группы, которые отличаются одна от другой размерами тел качения. Как правило, все изготовленные тела качения подвергают сортировке.

СодержаниеСвернуть

- Приборы для контроля шариков

- Прибор 262М

- Прибор 996

- Приборы для контроля роликов с прямолинейной образующей

- Прибор 101

- Приборы для контроля роликов с выпуклой образующей

- Прибор У В-604

- Прибор КЧ-671

Лишь в отдельных случаях, когда технологический процессМетоды и технологические процессы восстановления деталей судна обеспечивает необходимую разноразмерность тел качения в партии (например, при изготовлении шариков высокой степени точности), рассортировку не производят, а заменяют выборочной проверкой размеров тел качения в партии.

Приборы для контроля шариков

Сортировку тел качения обычно производят на автоматах.

Выборочную проверку размеров тел качения и их сортировку, в случае, когда отсутствуют контрольно-сортировочные автоматы, производят на приборах ручного контроля. Контроль отклонений от правильной формы тел качения является, как правило, выборочным и также производится на приборах ручного контроля и механизированных приборах.

При контроле шариков проверяют следующие параметры: размер шариков и их разноразмерность в группе, непостоянство диаметра и огранку. Приняты следующие определения.

Случайный диаметр шарика — расстояние между двумя параллельными плоскостями, касательными к поверхности шарика.

Размер шарика характеризуется средним диаметром, который является средним арифметическим значением случайных диаметров, измеренных в различных направлениях.

Разноразмерность шариков в группе — разность между наибольшим и наименьшим средними диаметрами шариков в выбранной группе.

Непостоянство диаметра шарика — разность между наибольшим и наименьшим случайными диаметрами, измеренными в различных направлениях.

Огранка шарика — наибольшее отклонение реального профиля шарика от прилегающей окружности в различных сечениях, проходящих через центр шарика.

При контроле диаметра шарика измерительная позиция приборовОсновы взаимозаменяемости метрологии в судостроении представляет собой либо две параллельные плоскости, между которыми помещают шарик, либо два шаровых наконечника, между которыми помещают шарик так, чтобы центр шарика и центры шаровых наконечников находились на одной прямой.

Для определения среднего диаметра и непостоянства диаметра шарик вращают на измерительной позиции вручную или с помощью специальных приспособлений.

При контроле огранки шарика измерительная позиция приборов представляет собой призму, образованную двумя плоскостями, и плоский или шаровой измерительный наконечник, расположенный по биссектрисе угла призмы.

При контроле шарик вращают вручную или с помощью специальных приспособлений. В зависимости от диаметра шариков применяют следующие приборы:

- 1—25 мм — горизонтальный интерферометр ТГПЗ-1;

- 6—35 мм — прибор 262М;

- 35—100 мм — прибор 263 (табл. 1).

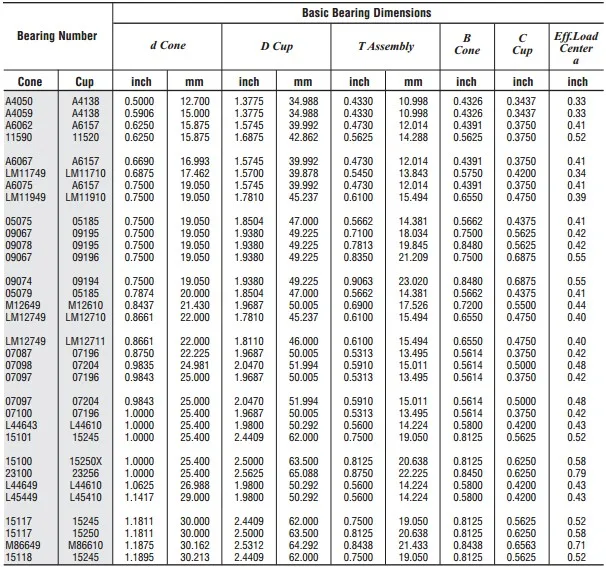

| Таблица 1. Технические характеристики приборов для контроля шариков | ||||||

|---|---|---|---|---|---|---|

| Прибор | Диапазон измерения в мм | Измерительная головка | Погрешность измерения в мкм | Габаритные размеры в мм | ||

| диаметр | непостоянство диаметра | огранки | ||||

| ТГПЗ-1 | 1-25 | Трубка интерферометра с ценой деления 0,1-0,02 мкм | 0,4 | 0,15 | – | 420 × 490 × 670 |

| 262М | 6-35 | ИГП-0,5 | 0,5 | 0,3 | 0,3 | 220 × 190 × 280 |

| 263 | 35-100 | ИГП-1 | 0,7 | 0,4 | – | 310 × 220 × 400 |

| 993 | 6-40 | Индуктивный датчик | – | 0,1 | 0,1 | 490 × 212 × 275 |

| 996 | 0,5-6 | – | 0,07 | 0,07 | 490 × 212 × 275 | |

Прибор 262М

Назначение: контроль диаметра, непостоянства диаметра и огранки шариков, роликов и колец подшипников.

Конструкция (рис. 1): прибор состоит из основания и шарнирно закрепленной на основании скобы. В скобе установлены три регулируемых упора (боковой, нижний и задний) и измерительная головка. Оси регулируемых упоров взаимно перпендикулярны и пересекаются в одной точке. Измерительная головка соосна с нижним упором. Каждый из упоров состоит из микрометрического винта и стопорной гайки. Микрометрические гайки упоров укреплены в скобе.

Рис. 1 Прибор 262M для контроля диаметра телНастройкаКлассификация систем автоматического регулирования. Измерительную головку оснащают шаровым наконечником. При измерении диаметра и овальности шариков упоры также оснащают шаровыми наконечниками. Установив на наконечники упоров эталонный шарик, регулируют их вылет так, чтобы ось измерительной головки проходила через центр шарика.

Такое положение определяют по максимуму показаний измерительной головки.

При измерении диаметра и непостоянства диаметра роликов и колец подшипников боковой и нижний упоры оснащают шаровыми наконечниками, а задний — плоским столиком. В этом случае задний упор устанавливают так, чтобы ось измерительной головки проходила в требуемом сечении по высоте проверяемой детали, а боковой упор регулируют так, чтобы ось измерительной головки и ось детали пересекались. При измерении огранки нижний упор оснащают призмой.

В этом случае задний упор устанавливают так, чтобы ось измерительной головки проходила в требуемом сечении по высоте проверяемой детали, а боковой упор регулируют так, чтобы ось измерительной головки и ось детали пересекались. При измерении огранки нижний упор оснащают призмой.

При измерении контролируемые детали поворачивают вокруг оси вручную.

Для контроля диаметра шариков (в особенности малых размеров) применяют также стойку вертикального оптиметра, оснащенную микрокатором с долемикронной шкалой. Непостоянство диаметра шариков определяют расчетом по результатам измерений на вышеуказанных приборах.

Для контроля непостоянства диаметра и огранки шариков применяют также приборы 996 и 993.

Прибор 996

Назначение: контроль непостоянства диаметра и огранки шариков.

Конструкция (рис. 2). Прибор состоит из основания, на котором установлены призма, механизм вращения шарика и измерительное устройство. Датчик измерительного устройства оснащен плоским наконечником. МеханизмМонтаж, обкатка и испытания механизмов после ремонта вращения шарика приводится в движение электродвигателем и имеет приводной валик, который вращается вокруг оси и имеет осевое возвратно-поступательное движение. Такое сложное движение приводного валика обеспечивает поворот контролируемого шарика на измерительной позиции в различных направлениях.

МеханизмМонтаж, обкатка и испытания механизмов после ремонта вращения шарика приводится в движение электродвигателем и имеет приводной валик, который вращается вокруг оси и имеет осевое возвратно-поступательное движение. Такое сложное движение приводного валика обеспечивает поворот контролируемого шарика на измерительной позиции в различных направлениях.

Настройка. При измерении непостоянства диаметра шариков на прибор устанавливают сменную призму требуемого размера. Сменная призма выполнена так, что шарик помещается между двумя параллельными плоскостями: плоскостью призмы и плоскостью наконечника датчика. Затем перемещают измерительное устройство так, чтобы стрелка показывающего прибора была в средней части шкалы. При измерении приводной валик контактирует с измеряемым шариком.

При измерении огранки на прибор устанавливают другую сменную призму. Эта призма выполнена так, что шарик помещается между плоскостями призмы и плоскостью наконечника. Дальнейшая настройка аналогична настройке при измерении непостоянства диаметра.

Дальнейшая настройка аналогична настройке при измерении непостоянства диаметра.

Технические характеристики приборов для контроля шариков приведены в табл. 1.

Приборы для контроля роликов с прямолинейной образующей

При контроле цилиндрических роликов с прямолинейной образующей проверяют следующие параметры: диаметр, непостоянство диаметра и огранку роликов в среднем сечении, конусообразность ролика, длину ролика, биение торца относительно оси ролика. Приняты следующие определения.

Случайный диаметр ролика — расстояние между двумя параллельными прямыми, касательными к профилю ролика в сечении, перпендикулярном к его оси.

Размер ролика характеризуется средним диаметром, который является средним арифметическим значением случайных диаметров, измеренных в среднем сечении ролика в различных направлениях.

Непостоянство диаметра ролика — разность между наибольшим и наименьшим случайными диаметрами, измеренными в среднем сечении ролика.

Огранка ролика — наибольшее отклонение реального профиля ролика от прилегающей окружности в среднем сечении ролика.

Конусообразность ролика — разность средних диаметров ролика, измеренных в крайних сечениях.

Длина ролика — расстояние между точками пересечения оси ролика с плоскостями, прилегающими к торцам ролика.

Предлагается к прочтению: Технологические процессы разборки и сборки механизмов судна

Биение торца — разность между наибольшим и наименьшим расстояниями от поверхности торца до плоскости, перпендикулярной к оси ролика.

При контроле диаметра, непостоянства диаметра, конусообразности и длины ролика измерительная позиция приборов представляет собой плоскость и шаровой наконечник, между которыми помещают ролик.

При контроле длины ролик базируют на плоскость торцом, а при контроле других параметров — образующей.

При контроле огранки ролика измерительная позиция приборов представляет собой призму, образованную двумя плоскостями, и шаровой наконечник, расположенный по биссектрисе угла призмы.

При контроле биения торца ролика измерительная позиция приборов представляет собой призму, образованную двумя плоскостями, шаровой упор и шаровой измерительный наконечник. Ролик базируют в призме, контактируя торцом с шаровым Упором и измерительным наконечником.

Измерительный наконечник располагают на краю торца ролика. Упор располагают либо на противоположном измерительному наконечнику краю того же торца, либо у другого торца на оси ролика.

Первый вариант расположения упора предпочтительнее, так как в этом случае показания прибора равны удвоенному биению торца ролика.

Для контроля диаметра и непостоянства диаметра цилиндрических роликов применяют различные приборы, которые могут быть приспособлены для этой цели.

Ролики небольших размеров (диаметром до 15 мм) и длинные ролики контролируют на приборах мод. 023, 262М. Для контроля роликов больших размеров предпочтительно применяют приборы УД-ОМ, Д-З12М.

При контроле ролики поворачивают вокруг оси для измерения диаметра в различных направлениях. По результатам измерений расчетом определяют средний диаметр ролика и его непостоянство диаметра.

По результатам измерений расчетом определяют средний диаметр ролика и его непостоянство диаметра.

Огранку роликов также проверяют на приборах 023 и 262М, оснастив приборы призмами. Ролики больших размеров проверяют на приборе 314.

Конусообразность роликов определяют на тех же приборах, что и диаметр, измеряя диаметры ролика в крайних его сечениях.

Для контроля длины роликов применяют приборы 023, B-910M.

Ролики небольших размеров, имеющих плоские торцы, контролируют, установив измерительный наконечник прибора на середину торца. При контроле больших роликов и роликов, имеющих выточку на торце, измерительный наконечник устанавливают вблизи фаски (примерно на расстоянии 2 r) и поворачивают ролик вокруг оси. Длину ролика в этом случае определяют расчетом как среднее арифметическое наибольшего и наименьшего показаний прибора.

Для контроля биения торцов роликов диаметром до 25 мм применяют прибор P-lM, свыше 20 мм — прибор М-416.

При контроле конических роликов с прямолинейной образующей проверяют следующие параметры: диаметр, непостоянство диаметра и огранку, угол конуса, непрямолинейность образующей и биение базового торца.

Размер конического ролика характеризуется значением диаметра, получаемого при продолжении образующих ролика до пересечения с поверхностью, прилегающей к базовому торцу.

Понятия диаметра, непостоянства диаметра, огранки и неперпендикулярности торца к оси ролика для конических роликов совпадают с такими же понятиями для цилиндрических роликов.

Под углом конуса ролика понимают угол между образующими, лежащими в плоскости, проходящей через ось ролика.

Под непрямолинейностью образующей ролика понимают наибольшее отклонение образующей от прямой линии, проходящей через крайние точки этой образующей.

При контроле диаметра, непостоянства диаметра, огранки, угла конуса и непрямолинейности образующей конического ролика измерительная позиция представляет собой сочетание призмы (образованной плоскостями и установленной так, что верхняя образующая ролика занимает горизонтальное положение), шарового упора (контактирующего с торцом ролика) и шарового измерительного наконечника (контактирующего с верхней образующей ролика).

При контроле биения базового торца ролика измерительная позицияРасчетное определение сил, действующих в кривошипно-шатунном механизме приборов аналогична измерительной позиции при контроле цилиндрических роликов.

Для контроля диаметра конических роликов размером 5—50 мм применяют прибор 101, 4—70 мм — прибор М-483, свыше 70 мм прибор У-603. Непостоянство диаметра и огранку роликов проверяют на этих же приборах.

Прибор 101

Назначение: контроль диаметра, непостоянства диаметра, огранки, угла конуса и прямолинейности образующей конических роликов.

Конструкция (рис. 3). Прибор состоит из основания, на котором расположены направляющие, по которым перемещается каретка со сменной призмой. На основании также установлена вертикальная стойка с кронштейном, несущим измерительную головку.

Рис. 3 Прибор 101 для контроля диаметраПризму так, чтобы ее устанавливают плоскость, на которую базируется контролируемый ролик, образовала с направляющими каретки угол, равный номинальному углу ролика. Перемещение каретки по направляющим ограничивается регулируемыми упорами.

Перемещение каретки по направляющим ограничивается регулируемыми упорами.

Настройка. Измерительную головку (микрокатор) оснащают шаровым наконечником. На прибор устанавливают призму требуемого типоразмера. В призму кладут эталонный ролик и устанавливают микрокатор на нуль. Затем регулируемыми упорами устанавливают пределы перемещения каретки с призмой. Перемещение каретки и вращение ролика в призме — вручную. Отклонение от номинального угла конуса ролика определяют по изменению показаний измерительной головки при перемещении призмы с роликом или измерительной головки по направляющим вдоль образующей ролика.

Непрямолинейность образующей ролика проверяют одновременно с углом конуса.

Технические характеристики приборов для контроля роликов с прямолинейной образующей приведены в табл. 2.

| Таблица 2. Технические характеристики приборов для контроля роликов | ||||

|---|---|---|---|---|

| Прибор | Диапазон измерения в мм | Измерительная головка | Погрешность измерения в мкм | Габаритные размеры в мм |

| М-416 | 20-100 | ИГП-1 | – | 270 × 135 × 210 |

| У-603 | 70-120 | 1 | 440 × 356 × 440 | |

| 314 | 20-100 | 0,6 | 220 × 300 × 420 | |

| 101 | 5-50 | 1 | 300 × 290 × 216 | |

| М-605 | 50-100 | Индикатор | – | 230 × 225 × 320 |

Приборы для контроля роликов с выпуклой образующей

При контроле цилиндрических и конических роликов с выпуклой образующей (бомбинированных роликов) проверяют следующие параметры: диаметр, непостоянство диаметра и огранку в среднем сечении ролика, разность диаметров на краях ролика, величину выпуклости образующей (величину бомбины), длину ролика и неперпендикулярность торцов к оси ролика.

Читайте также: Монтаж вспомогательного оборудования и механизмов устройств

Понятия диаметра, непостоянства диаметра, огранки, длины ролика и неперпендикулярности торцов к оси ролика совпадают с такими же понятиями для цилиндрических роликов с прямолинейной образующей.

Разность диаметров на краях ролика — разность средних диаметров ролика, измеренных в крайних сечениях.

Величина выпуклости образующей ролика — наибольшее отклонение образующей ролика от прямой линии, проходящей через точки этой образующей, лежащие в крайних сечениях ролика.

Для контроля диаметра и непостоянства диаметра цилиндрических бомбинированных роликов применяют приборы 262М, УД-ОМ, Д-З12М.

На этих же приборах контролируют разность диаметров на краях ролика, измеряя диаметры ролика в крайних его сечениях.

Огранку цилиндрических бомбинированных роликов проверяют на приборах 262М, 314.

Для контроля длины роликов применяют приборы 023 и B-901M. Для контроля ряда параметров роликов применяют прибор УВ-604.

Прибор У В-604

Назначение: контроль цилиндрических и конических бомбинированных роликов. С помощью прибора можно измерять диаметр и непостоянство диаметра в среднем сечении, огранку, разность диаметров на краях, величину выпуклости образующей и неперпендикулярность торцов к оси ролика.

Конструкция. Прибор состоит из основания, на котором укреплены столик с опорными сменными призмами и упором и два кронштейна со сменными измерительными системами.

Взаимное расположение опорных призм можно регулировать.

В кронштейне укреплен индикатор для измерения величины выпуклости образующей и огранки ролика. Индикатор контактирует с рычагом, установленным на основании прибора. Другой конец рычага контактирует с контролируемым роликом посредине между опорными призмами.

В кронштейне укрепляют измерительные системы либо для контроля диаметра и непостоянства диаметра ролика в среднем сечении, либо для контроля разности диаметров на краях ролика, либо для контроля неперпендикулярности торца к оси ролика. Опорные призмы и наконечники прибора выполнены ножевыми. На основании смонтирован также механический привод вращения ролика.

Опорные призмы и наконечники прибора выполнены ножевыми. На основании смонтирован также механический привод вращения ролика.

НастройкаВосстановление работоспособности и повышение долговечности судовых деталей и механизмов. Для контроля диаметра и непостоянства диаметра ролика в кронштейн устанавливают измерительную систему и регулируют положение опорных призм так, чтобы они находились на крайних сечениях ролика, а измерительная система в среднем сечении ролика, причем ось ролика должна быть параллельна поверхности столика. Затем регулируют положение измерительной системы по высоте так, чтобы нижний наконечник системы контактировал с роликом. После этого микрокатор измерительной системы устанавливают на нуль по эталонному ролику.

Для контроля разности диаметров на краях ролика в кронштейн устанавливают измерительную систему и регулируют ее и положение опорных призм так, чтобы призмы и наконечники измерительной системы находились в крайних сечениях ролика, а ось ролика была параллельна поверхности столика.

Для контроля величины выпуклости образующей ролика и огранки рычаг располагают посредине между опорными призмами.

Для контроля огранки роликов устанавливают специальные призмы и располагают их в крайних сечениях.

Для контроля неперпендикулярности торца к оси рис. 4. Прибор КЧ-671 ролика в кронштейн устанавливают измерительную систему, а на столик — специальные призмы, применяемые при контроле огранки. Призмы располагают в крайних сечениях ролика, а упор и измерительный наконечник— вблизи от края торца (на расстоянии 2 r).

Рис. 4 Прибор КЧ-671 для контроля радиусаПри контроле на приборе ролик вращают вручную или с помощью механического привода.

При контроле бочкообразных роликов проверяют следующие параметры: диаметр, непостоянство диаметра и огранку ролика в сечении с наибольшим диаметром, положение сечения с наибольшим диаметром, радиус образующей ролика, длину ролика.

Понятия диаметра, непостоянства диаметра, огранки и длины ролика совпадают с такими же понятиями для цилиндрических роликов с прямолинейной образующей.

Под положением сечения с наибольшим диаметром понимают расстояние от базового торца до сечения ролика с наибольшим диаметром.

Для контроля диаметра и непостоянства диаметра бочкообразных роликов применяют прибор М-463/1.

Огранку бочкообразных роликов контролируют на приборах 262М и 314.

Для контроля положения сечения с наибольшим диаметром бочкообразных роликов размером 20—50 мм применяют прибор М-672; 50— 100 мм — прибор М-605 (см. табл. 2). В этих приборах положение сечения с наибольшим диаметром бочкообразных роликов определяют по разности диаметров на краях ролика.

Прибор КЧ-671

Назначение: контроль радиуса образующей роликов.

Конструкция (рис. 4). Прибор имеет основание, на котором установлен кронштейн с измерительной головкой. Кронштейн можно перемещать вдоль основания и закреплять в нужном положении винтами. Во фланце кронштейна имеется паз, в котором помещены сухари. Контролируемый ролик своей образующей контактирует с опорными ленточками сухарей. Расстояние между сухарями можно регулировать. На фланце кронштейна укреплен боковой упор, контактирующий с контролируемым роликом.

Расстояние между сухарями можно регулировать. На фланце кронштейна укреплен боковой упор, контактирующий с контролируемым роликом.

В основании также установлена планка с опорным валиком, служащим базой, на которую опирается торец ролика. Положение планки можно регулировать по высоте.

Настройка. Планку устанавливают по высоте так, чтобы ось измерительной головки проходила через середину контролируемого ролика. Сухари располагают на одинаковом расстоянии от оси измерительной головки так, чтобы опорные ленточки сухарей находились в крайних сечениях ролика. Кронштейн должен быть на такомУвеличение жесткости судовых конструкций расстоянии от планки, чтобы контролируемый ролик контактировал с опорным валиком серединой торца.

Боковым упором устанавливают контролируемый ролик на середину опорных ленточек сухарей. После этого по эталону настраивают прибор на нуль.

Технические характеристики приборов для контроля роликов различной формы приведены в табл. 3.

Таблица 3. Технические характеристики приборов для контроля роликов Технические характеристики приборов для контроля роликов | |||||

|---|---|---|---|---|---|

| Прибор | Диапазон измерения в мм | Измерительная головка | Погрешность измерений в мкм | Габаритные размеры в мм | |

| диаметра | стрелы прогиба образующей | ||||

| УВ-604 | 10-60 | ИГП-1 | 1,2 * | – | 270 × 270 × 300 |

| М-463/1 | 8-100 | 0,8 | – | 270 × 260 × 300 | |

| КЧ-671 | 13-52 | ИГП-05 | – | 0,56 | 130 × 160 × 150 |

| * При контроле цилиндрических роликов 0,8 мкм | |||||

Сноски

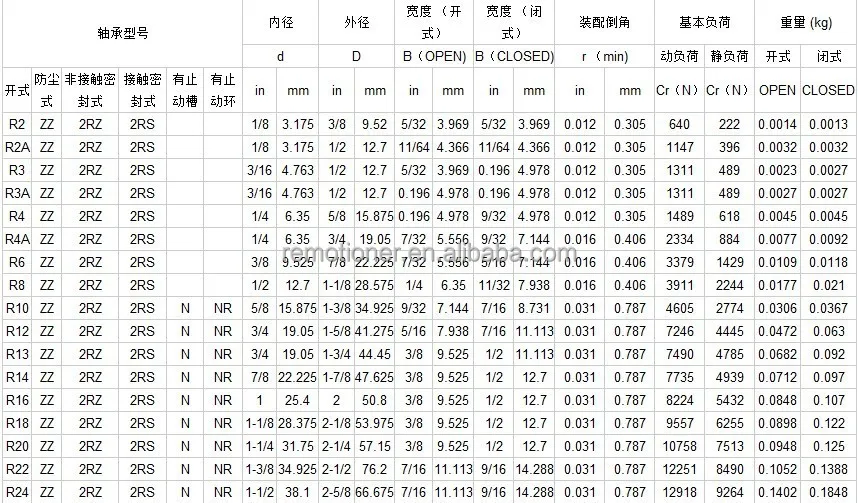

Общие размеры шаров и допуски | Шарикоподшипники

- Главная

- Продукты

| Размер шарика | ||||

| МИЛЛИМЕТРОВ В ДЮЙМОВ | ||||

| ММ | ДЮЙМА | ММ | ||

| 0,50 | 0,0196850 | 18,50 | 0,7283450 | |

| 1,00 | 0,0393700 | 19. 00 00 | 0,7480300 | |

| 1,50 | 0,05 | 19,50 | 0,7677150 | |

| 2,00 | 0,0787400 | 20.00 | 0,7874000 | |

| 2,50 | 0,0984250 | 20,50 | 0,8070850 | |

| 3,00 | 0,1181100 | 21.00 | 0,8267700 | |

| 3,50 | 0,1377950 | 21,50 | ||

| 4,00 | 0,1574800 | 22. 00 00 | 0,8661400 | |

| 4,50 | 0,1771650 | 22,50 | 0,8858250 | |

| 5,00 | 0,1968500 | 23.00 | 0, | 00|

| 5,50 | 0,2165350 | 23,50 | 0,9251950 | |

| 6,00 | 0,2362200 | 24.00 | 0,9448800 | |

| 6,50 | 0,2559050 | 24,50 | 0,9645650 | |

| 7,00 | 0,2755900 | 25. | 0,9842500 | |

| 7,50 | 0,2952750 | 25,50 | 1.0039350 | |

| 8,00 | 0,3149600 | 26.00 | 1.0236200 | |

| 8,50 | 0,3346450 | 26,50 | ||

| 9,00 | 0,3543300 | 27.00 | 1.0629900 | |

| 9,50 | 0,3740150 | 27,50 | 1. 0826750 0826750 | |

| 10.00 | 0,3937000 | 28.00 | 1.1023600 | |

| 10,50 | 0,4133850 | 28,50 | 1.1220450 | |

| 11.00 | 0,4330700 | 29.00 | 1.1417300 | |

| 11,50 | 0,4527550 | 29,50 | 1.1614150 | |

| 12.00 | 0,4724400 | 30.00 | ||

| 12,50 | 0,4 | 0 | 30,50 | 1. 2007850 2007850 |

| 13.00 | 0,5118100 | 31.00 | 1.2204700 | |

| 13.50 | 0,5314950 | 31,50 | 1.2401550 | |

| 14.00 | 0,5511800 | 32,00 | 1.2598400 | |

| 13.00 | 0,5118100 | 32,50 | 1.2795250 | |

| 14.00 | 0,5511800 | 33,00 | 1.29 | |

| 14,50 | 0,5708650 | 1. 3188950 3188950 | ||

| 15.00 | 0,5 | 0 | 34,00 | 1.3385800 |

| 15,50 | 0,6102350 | 34,50 | 1.3582650 | |

| 16.00 | 0,6299200 | 35,00 | 1.3779500 | |

| 16,50 | 0,6496050 | 35,50 | 1.3976350 | |

| 17.00 | 0,6692900 | 36,00 | 1.4173200 | |

| 17,50 | 0,6889750 | 36,50 | 1. 4370050 4370050 | |

| 18.00 | 0,7086600 | 37,00 | 1.4566900 | |

| Размер шарика | ||

| ДЮЙМОВ В МИЛЛИМЕТРОВ | ||

| ДЮЙМЫ | ДЕСЯТИЧНОЕ | МИЛЛИМЕТРОВ |

| 1/32 | 0,03125 | 0,79375 |

| 3/64 | 0,04688 | 1.19063 |

| 1/16 | 0,06250 | 1. 58750 58750 |

| 5/64 | 0,07813 | 1,98438 |

| 3/32 | 0,09375 | 2.38125 |

| 1/8 | 0,12500 | 3.17500 |

| 5/32 | 0,15625 | 3,96875 |

| 3/16 | 0,18750 | 4.76250 |

| 7/32 | 0,21875 | 5,55625 |

| ¼ | 0,25000 | 6.35000 |

| 32 сентября | 0,28125 | 7. 14375 14375 |

| 16.05. | 0,31250 | 7,93750 |

| 32.11 | 0,34375 | 8.73125 |

| 3/8 | 0,37500 | 9.52500 |

| 13/32 | 0,40625 | 10.31875 |

| 7/16 | 0,43750 | 11.11250 |

| 15/32 | 0,46875 | 11. |

| ½ | 0,50000 | 12.70000 |

| 17/32 | 0,53125 | 13. 49375 49375 |

| 9/16 | 0,56250 | 14.28750 |

| 5/8 | 0,62500 | 15.87500 |

| 16.11 | 0,68750 | 17.46250 |

| ¾ | 0,75000 | 19.05000 |

| 13/16 | 0,81250 | 20.63750 |

| 7/8 | 0,87500 | 22.22500 |

| 1 | 1.00000 | 25.40000 |

| 1 1/16 | 1. 06300 06300 | 27.00020 |

| 1 1/8 | 1.12500 | 28.57500 |

| 1 3/16 | 1.18750 | 30.16250 |

| 1 ¼ | 1.25000 | 31.75000 |

| 1 5/16 | 1.31250 | 33.33750 |

| 1 3/8 | 1.37500 | 34. |

10000

10000| Допуски | Полуточные шарики |

| Марка | Допуск (дюймы) |

| 100 | ± 0,0001 |

| 200 | ± 0,0002 |

| 500 | ± 0,0005 |

| 1000 | ± 0,001 |

| 2000 | ± 0,002 |

| Допуски | Прецизионные шарики |

| Марка | Допуск (дюймы) |

| 3 | ± 0,000003 |

| 5 | ± 0,000005 |

| 10 | ± 0,000010 |

| 25 | ± 0,000025 |

| 50 | ± 0,000050 |

Количество мячей на фунт (прибл. ) ) | ||||||||||

| Размер | Размер | |||||||||

| Дюймы | Десятичный | 302сс | 316сс | 420сс | 430сс | 440сс | Хром | Углерод | Латунь | Алюминий |

| 1/32 | 0,03125 | 218 819 | 217 299 | 223 508 | 225 116 | 227 571 | 221 138 | 220 360 | 204 517 | 625 821 |

| 1/16 | 0,06250 | 27 352 | 27 162 | 27 938 | 28 139 | 28 446 | 27 642 | 27 545 | 25 565 | 78 228 |

| 3/32 | 0,09375 | 8 104 | 8 048 | 8 278 | 8 338 | 8 429 | 8 190 | 8 161 | 7 575 | 23 179 |

| 1/8 | 0,12500 | 3 419 | 3 395 | 3 492 | 3 517 | 3 556 | 3 455 | 3 443 | 3 196 | 9 778 |

| 5/32 | 0,15625 | 1 751 | 1 738 | 1 788 | 1 801 | 1 821 | 1 769 | 1 763 | 1 636 | 5 007 |

| 3/16 | 0,18750 | 1 013 | 1006 | 1 035 | 1 042 | 1 054 | 1 024 | 1020 | 947 | 2 897 |

| 7/32 | 0,21875 | 638 | 634 | 652 | 656 | 663 | 645 | 642 | 596 | 1 825 |

| 1/4 дюйма | 0,25000 | 427 | 424 | 437 | 440 | 444 | 432 | 430 | 399 | 1 222 |

| 32 сентября | 0,28125 | 300 | 298 | 307 | 309 | 312 | 303 | 302 | 281 | 858 |

| 5/16 | 0,31250 | 219 | 217 | 224 | 225 | 228 | 221 | 220 | 205 | 626 |

| 32/11 | 0,34375 | 164 | 163 | 168 | 169 | 171 | 166 | 166 | 154 | 470 |

| 3/8″ | 0,37500 | 127 | 126 | 129 | 130 | 132 | 128 | 128 | 118 | 362 |

| 7/16 | 0,43750 | 80 | 79 | 81 | 82 | 83 | 81 | 80 | 75 | 228 |

| Дюймы | Десятичный | 302сс | 316сс | 420сс | 430сс | 440сс | Хром | Углерод | Латунь | Алюминий |

| 1/2 | 0,50000 | 53,4 | 53,1 | 54,6 | 55,0 | 55,6 | 54,0 | 53,8 | 49,9 | 152,8 |

| 17/32 | 0,53125 | 44,5 | 44,2 | 45,5 | 45,8 | 46,3 | 45,0 | 44,9 | 41,6 | 127,4 |

| 16 сентября | 0,56250 | 37,5 | 37,3 | 38,3 | 38,6 | 39,0 | 37,9 | 37,8 | 35,1 | 107,3 |

| 5/8 | 0,62500 | 27,4 | 27,2 | 27,9 | 28. 1 1 | 28,4 | 27,6 | 27,5 | 25,6 | 78,2 |

| 16/11 | 0,68750 | 20,6 | 20,4 | 21,0 | 21.1 | 21,4 | 20,8 | 20,7 | 19,2 | 58,8 |

| 3/4 | 0,75000 | 15,8 | 15,7 | 16,2 | 16,3 | 16,5 | 16,0 | 15,9 | 14,8 | 45,3 |

| 7/8 | 0,87500 | 10,0 | 9,9 | 10,2 | 10,3 | 10,4 | 10,1 | 10,0 | 9,3 | 28,5 |

| Дюймы | Десятичный | 302сс | 316сс | 420сс | 430сс | 440сс | Хром | Углерод | Латунь | Алюминий |

| 1 | 1. 00000 00000 | 6,68 | 6,63 | 6,82 | 6,87 | 6,94 | 6,75 | 6,72 | 6,24 | 19.10 |

| 1-1/16 | 1.06250 | 5,57 | 5,53 | 5,69 | 5,73 | 5,79 | 5,63 | 5,61 | 5,20 | 15,92 |

| 1-1/8 | 1.12500 | 4,69 | 4,66 | 4,79 | 4,83 | 4,88 | 4,74 | 4,72 | 4,38 | 13.41 |

| 1-1/4 | 1. 25000 25000 | 3,42 | 3,40 | 3,49 | 3,52 | 3,56 | 3,46 | 3,44 | 3,20 | 9,78 |

| 1-5/16 | 1.31250 | 2,95 | 2,93 | 3,02 | 3,04 | 3,07 | 2,98 | 2,97 | 2,76 | 8,45 |

| 1-3/8 | 1.37500 | 2,57 | 2,55 | 2,62 | 2,64 | 2,67 | 2,60 | 2,59 | 2,40 | 7,35 |

| 1-1/2 | 1. 50000 50000 | 1,98 | 1,96 | 2,02 | 2,04 | 2,06 | 2,00 | 1,99 | 1,85 | 5,66 |

| 1-3/4 | 1.75000 | 1,25 | 1,24 | 1,27 | 1,28 | 1,30 | 1,26 | 1,25 | 1,16 | 3,56 |

| Дюймы | Десятичный | 302сс | 316сс | 420сс | 430сс | 440сс | Хром | Углерод | Латунь | Алюминий |

| 2 | 2. 00000 00000 | 0,835 | 0,829 | 0,853 | 0,859 | 0,868 | 0,844 | 0,841 | 0,780 | 2,387 |

| 2-1/4 | 2.25000 | 0,586 | 0,582 | 0,599 | 0,603 | 0,610 | 0,592 | 0,590 | 0,548 | 1,677 |

| 2-1/2 | 2,50000 | 0,427 | 0,424 | 0,437 | 0,440 | 0,444 | 0,432 | 0,430 | 0,399 | 1,222 |

| 2-3/4 | 2,75000 | 0,321 | 0,319 | 0,328 | 0,330 | 0,334 | 0,325 | 0,323 | 0,300 | 0,918 |

| 3 | 3. 00000 00000 | 0,247 | 0,246 | 0,253 | 0,254 | 0,257 | 0,250 | 0,249 | 0,231 | 0,707 |

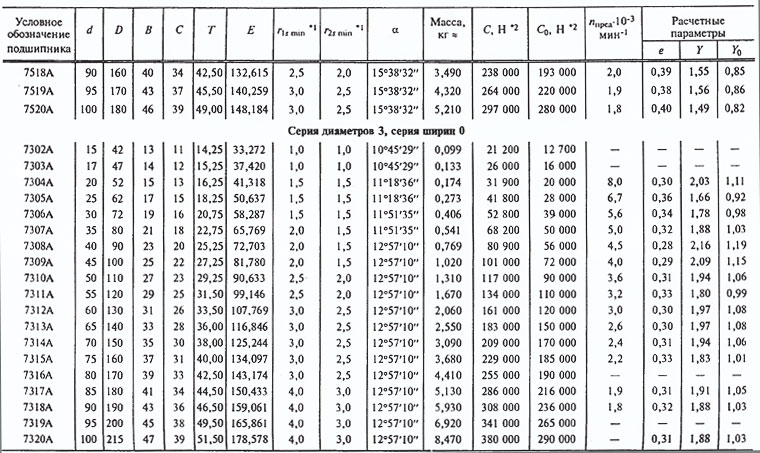

| Сато Теккоу

Единица измерения: 1 дюйм = 25,4 мм

| Наименование | Диаметр (мм) | Имя | Диаметр (мм) | Имя | Диаметр (мм) |

|---|---|---|---|---|---|

| 0,4 | 0,4000 | 6,0 | 6.0000 | 29/32 | 23.0188 |

| 0,5 | 0,5000 | 1/4 | 6. 3500 3500 | 15/16 | 23.8125 |

| 0,6 | 0,6000 | 17/64 | 6,7469 | 31/32 | 24.6063 |

| 0,7 | 0,7000 | 32 сентября | 7.1438 | 25,0 | 25.0000 |

| 1/32 | 0,7938 | 5/16 | 7,9375 | 1″ | 25.4000 |

| 0,8 | 0,8000 | 8,0 | 8.0000 | 1″ 1/16 | 26,9875 |

| 1,0 | 1. 0000 0000 | 32.11 | 8.7312 | 1″ 1/8 | 28.5750 |

| 3/64 | 1.1906 | 3/8 | 9,5250 | 1″ 3/16 | 30.1625 |

| 1,2 | 1.2000 | 10,0 | 10.0000 | 1″ 1/4 | 31.7500 |

| 1,5 | 1,5000 | 13/32 | 10.3188 | 1″ 5/16 | 33.3375 |

| 1/16 | 1,5875 | 16.07 | 11.1125 | 1″ 3/8 | 34. 9250 9250 |

| 5/64 | 1,9844 | 15/32 | 11.9062 | 1″ 7/16 | 36,5125 |

| 2,0 | 2.0000 | 31/64 | 12.3031 | 1″ 1/2 | 38.1000 |

| 3/32 | 2,3812 | 1/2 | 12.7000 | 1″ 5/8 | 41.2750 |

| 2,5 | 2,5000 | 17/32 | 13.4938 | 1″ 3/4 | 44.4500 |

| 2,5 | 2,5000 | 17/32 | 13. 4938 4938 | 1″ 3/4 | 44.4500 |

| 7/64 | 2,7781 | 16 сентября | 14.2875 | 1″ 7/8 | 47.6250 |

| 3,0 | 3.0000 | 15,0 | 15.0000 | 2 дюйма | 50,8000 |

| 1/8 | 3.1750 | 19/32 | 15.0812 | 2 дюйма 3/16 | 55,5625 |

| 3,5 | 3,5000 | 5/8 | 15.8750 | 2 дюйма 1/4 | 57. 1500 1500 |

| 9/64 | 3,5719 | 21/32 | 16.6688 | 2 дюйма 5/16 | 58.7375 |

| 5/32 | 3,9688 | 16.11 | 17.4625 | 2 дюйма 1/2 | 63,5000 |

| 4,0 | 4.0000 | 23/32 | 18.2562 | 2 дюйма 3/4 | 69.8500 |

| 11/64 | 4,3656 | 3/4 | 19.0500 | 3 дюйма | 76.2000 |

| 4,5 | 4,3656 | 3/4 | 19. |