Выделение меди из отработанных растворов травления при производстве печатных плат

Авторы: Коновалов Михаил Васильевич, Соколов Лев Викторович, Колмачихина Ольга Борисовна

Рубрика: Технические науки

Опубликовано в Молодой учёный №47 (337) ноябрь 2020 г.

Дата публикации: 20.11.2020 2020-11-20

Статья просмотрена: 258 раз

Скачать электронную версию

Скачать Часть 1 (pdf)

Библиографическое описание: Коновалов, М. В. Выделение меди из отработанных растворов травления при производстве печатных плат / М. В. Коновалов, Л. В. Соколов, О. Б. Колмачихина. — Текст : непосредственный // Молодой ученый. — 2020. — № 47 (337). — С. 40-42. — URL: https://moluch.ru/archive/337/75417/ (дата обращения: 08.02.2023).

В. Выделение меди из отработанных растворов травления при производстве печатных плат / М. В. Коновалов, Л. В. Соколов, О. Б. Колмачихина. — Текст : непосредственный // Молодой ученый. — 2020. — № 47 (337). — С. 40-42. — URL: https://moluch.ru/archive/337/75417/ (дата обращения: 08.02.2023).

В статье рассмотрены различные способы выделения меди из отработанных растворов травления. Предложен вариант замены хлорида аммония хлоридом натрия в качестве нового или дополнительного источника хлорид-ионов, предложена технологическая схема переработки отработанных растворов травления.

Ключевые слова: травление, электроэкстракция, хлорид аммония, хлорид натрия, электроэкстрация.

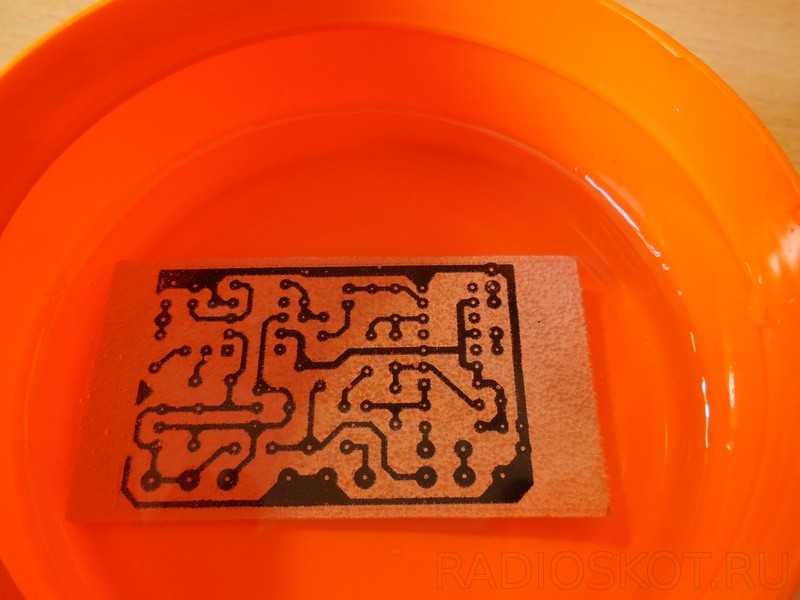

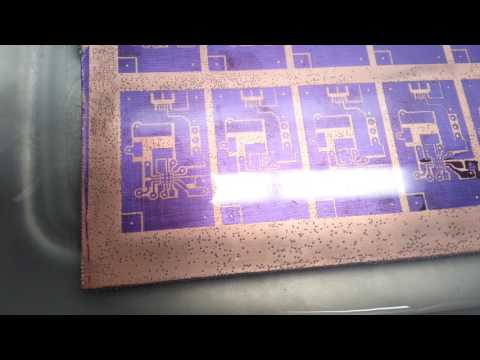

С начала ХХ века процессы изготовления печатных плат непрерывно совершенствовались. Одним из важнейших процессов является травление, которое необходимо для получения токопроводящего рисунка печатной платы. В качестве травителей используют растворы хлорного железа, аммиака и т. п.. На данный момент основным раствором травления является солянокислый раствор хлорида меди (таблица 1), т. к. он обеспечивает достаточную скорость и качество травления. Но использование такого раствора имеет свои недостатки: при травлении большое количество меди переходит в раствор, что вызывает уменьшение эффективности травильной ванны. Для того, чтобы поддерживать высокую эффективность и стабильную скорость травления печатных плат необходимо регенерировать травильный раствор и удалять избыток меди.

В качестве травителей используют растворы хлорного железа, аммиака и т. п.. На данный момент основным раствором травления является солянокислый раствор хлорида меди (таблица 1), т. к. он обеспечивает достаточную скорость и качество травления. Но использование такого раствора имеет свои недостатки: при травлении большое количество меди переходит в раствор, что вызывает уменьшение эффективности травильной ванны. Для того, чтобы поддерживать высокую эффективность и стабильную скорость травления печатных плат необходимо регенерировать травильный раствор и удалять избыток меди.

Таблица 1

Химический состав исходного травильного раствора

Наименование вещества | Количество вещества, на 1 дм |

CuCl 2 × 2H 2 O | 187 г/дм 3 |

NH 4 Cl | 32 г/дм 3 |

HCl | 257 см 3 |

H 2 O 2 +H | 132 см 3 + 392 см 3 |

* Рабочая концентрация меди в исходном растворе 60 г/дм 3

Из-за сложности химического состава отработанного раствора травления (ОТР) и его относительной токсичности (таблица 2), предприятия его никак не перерабатывают, а складируют и отправляют на утилизацию.

Для того, чтобы вернуть раствор в оборот, необходимо снизить концентрацию меди с 150 г/дм 3 до 60 г/дм 3

Cu + CuCl 2 + 2HCl = 2H [CuCl 2 ] |

Cu + H 2 O 2 + 2HCl = CuCl 2 р — р + 2H 2 O |

Таким образом, если выполнить эти два условия, то можно создать замкнутую систему, в которой раствор можно будет регенерировать, выделяя при этом медь.

Таблица 2

Концентрация основных веществ в отработанном растворе травления

Наименование вещества | Концентрация вещества г/дм 3 |

Cu р-р | 150 |

HCl | 11,7 |

С учетом вышесказанных требований, для удаления избытка меди из раствора были рассмотрены следующие методы: цементация, нейтрализация, реагентный метод.

Таблица 3

Сравнение вариантов переработки отработанных растворов травления

Метод | Плюсы | Минусы |

Нейтрализация | Простота | Необоротные растворы Не окисляет ионы Cu + |

Реагентный метод | Доступность Простота | Необоротные растворы |

Цементация | Извлечение меди 99,5 % Простота | Необоротные растворы Не окисляет ионы Cu + Вносятся ионы другого металла |

Электрохимические методы | Не вносят ничего лишнего Оборотный раствор Окисляют ионы Cu + в Cu 2+ | Выделение аммиака Выделение хлора Сложность аппаратурного оформления |

Наиболее привлекательным методом выделения меди из кислых растворов является электроэкстракция, задачи которой, в нашем случае, состоят в следующем:

окислить Cu + до Cu 2+

снизить концентрацию меди в растворе с 150 г/дм 3 до 60 г/дм 3 ;

получить металлическую медь.

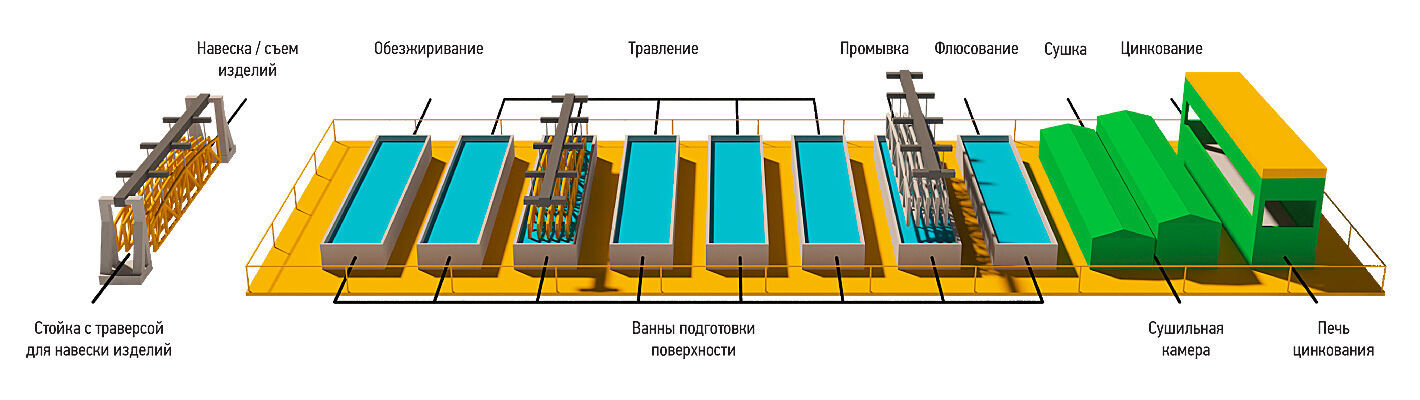

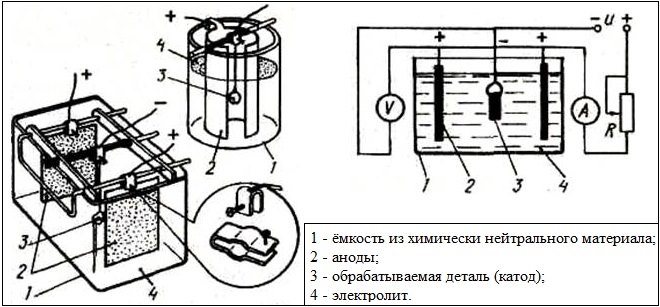

Предлагаемая схема переработки растворов приведена на рисунке 1.

Рис. 1. Предлагаемый способ переработки ОТР

Основной проблемой при электроэкстракции меди из ОТР является большое выделение хлора на аноде, и аммиака на катоде. Для того, чтобы снизить или полполностью предотвратить выделение хлора на аноде и выделение аммиака на катоде можно предложить следующие технологические решения:

заменить реагент хлорид аммония, который выступает в качестве источника дополнительных хлор-ионов при травлении;

снизить концентрацию хлор-иона в растворе до электроэкстракции.

Для проверки предлагаемых вариантов провели ряд экспериментов по поиску аналога хлорида аммония. Усредненные результаты экспериментов представлены в таблице 4.

Таблица 4

Сравнение хлорида аммония и хлорида натрия

V, см 3 | Количество растворенной меди, г | NH 4 Cl, г | NaCl, г | Количество растворенной меди, г | |

Модельный раствор 1 | 100 | 4,5 | 3,2 | — | 5,1 |

Модельный раствор 2 | 100 | 4,4 | — | 3,2 | 5,1 |

На основании экспериментальных данных можно сделать вывод, что способность NaCl выступать в качестве дополнительного источника ионов хлора сопоставима с NH 4 Cl. Скорость травления при введении NaCl не меняется.

Скорость травления при введении NaCl не меняется.

В качестве дальнейших исследований предлагается проводить электроэкстракцию с нейтральными (в частности, графитовыми) электродами, разделенными катионитовой мембраной. После охлаждения раствор будет подаваться в анодное пространство электролизера, где часть ионов Cu (I) окисляется до Cu (II). Другая часть ионов проходит мембрану и восстанавливается на катоде до металлического состояния Cu 0 . Таким образом, анодное пространство насыщается ионами Cu (II), за счет того, что они не могут восстановиться на катоде до Cu 0 .

Для уменьшения выделения хлора предлагается использовать дополнительное дехлорирование, или вести процесс до окончания окисления меди Cu (I) в Сu (II), так как после этого потенциал анода сдвигается в положительную сторону и начинается опасное выделение хлора.

Литература:

- Гончаренко, Т. П. Методика обезвреживания и утилизации отработанного медно-хлоридного раствора травления [Текст] / Т.

П. Гончаренко, А. Г. Гончаренко, Г. И. Елагин // Вестник Черкасского национального университета им. Богдана Хмельницкого. Серия химические науки. — 2010.

П. Гончаренко, А. Г. Гончаренко, Г. И. Елагин // Вестник Черкасского национального университета им. Богдана Хмельницкого. Серия химические науки. — 2010. - Кругликов, С. С. Регенерация травильных растворов и рекуперация меди в производстве печатных плат [Текст] / С. С. Кругликов // Гальванотехника и обработка поверхности. -1993. — том 2. — выпуск 4.

- Тураев, Д. Ю. Журнал прикладной химии [текст] / Д. Ю. Тураев, С. С. Кругликов, А. В. Парфенова // Российский химико-технологический университет им. Д. И. Менделеева, Москва. — 2005. -Т. 78. — Выпуск 9.

- Шкундина, С. Прецизионное травление печатных плат [Текст] / С. Шкундина // Производство электроники: Технологии. Оборудование. Материалы. — 2011.

- Электролиз, электроды [Электронный ресурс] // Справочник химика 21 — химия и химическая технология. — Режим доступа https://chem21.info/info/149644/.

Основные термины (генерируются автоматически): отработанный раствор травления, раствор, выделение хлора, таблица, хлорид натрия, выделение аммиака, концентрация меди, модельный раствор, наименование вещества, химический состав.

Ключевые слова

хлорид натрия, травление, электроэкстракция, хлорид аммония, электроэкстрациятравление, электроэкстракция, хлорид аммония, хлорид натрия, электроэкстрация

Похожие статьи

Технология получения технического

хлористого натрия из…маточным раствором производят вторую промывку кристаллической поваренной соли. Способ отличается также тем, что 30–90 % маточного раствора выпаривают на отдельной стадии до полного выделения всех солей из раствора с последующим отделением их от раствора и

Одной из трудностей переработки галитовых отходов хлорида натрия является переход в NaCl органических добавок, применяемых при проведении основного процесса и являющихся токсичными веществами. Краткое описание технологии производства технического хлорида…

Краткое описание технологии производства технического хлорида…

Конкурсные задачи по химии на закон электролиза Фарадея

Суммарная масса раствора 400 г; электролиз закончили, когда масса конечного раствора, исходя из массовой доли сульфат-ионов, стала равной: г. Для полного выделения меди (0,2 моль) из раствора необходимо 0,4 моль электронов, а хлора (0,4 моль) — 0,8 моль электронов. Рассчитаем массу раствора при прохождении через электролизёр 0,8 моль электронов (так как число молей электронов, прошедших через электроды одинаково, то на катоде, кроме меди, выделилось 0,2 моль водорода)

Синтез органических производных

меди (II) | Статья в журнале…Методика синтеза. Вначале получали водные растворы исходных веществ. Для этого навески сегнетовой соли (10,5 г; 0,05 моль) и медного купороса (12,5 г; 0,05 моль) растворяли в 50 мл дистиллированной воды в химических стаканах на 100 мл (вместо стаканов можно использовать плоскодонные конические колбы). Полученные растворы сливали, в результате чего выпадал осадок виннокислой (тартрата) меди. Осадок отфильтровывали на воронке с бумажным фильтром, промывали 20 мл дистиллированной воды и сушили на воздухе.

Для этого навески сегнетовой соли (10,5 г; 0,05 моль) и медного купороса (12,5 г; 0,05 моль) растворяли в 50 мл дистиллированной воды в химических стаканах на 100 мл (вместо стаканов можно использовать плоскодонные конические колбы). Полученные растворы сливали, в результате чего выпадал осадок виннокислой (тартрата) меди. Осадок отфильтровывали на воронке с бумажным фильтром, промывали 20 мл дистиллированной воды и сушили на воздухе.

Цветовые эффекты в

химических опытах с гидроксидом натрия– Раствор гидроксида натрия — едкое вещество. При неправильном применении раздражает органы дыхания и кожу.

Результатом такой реакции является ощутимый эффект: появление или исчезновение окрашивания, выпадение или растворение осадка, выделение пузырьков газа и тому подобное.

Так как раствор гидроксида натрия обладает щелочной реакцией, в результате бесцветный фенолфталеин становится малиновым. Добавление раствора лимонной кислоты приводит к нейтрализации щелочной среды, и фенолфталеин снова обесцвечивается.

Добавление раствора лимонной кислоты приводит к нейтрализации щелочной среды, и фенолфталеин снова обесцвечивается.

Новое решение синтеза акриламида | Статья в журнале…

Во многих химических и фармацевтических центрах вещество тестируется по 30-70 и более видам специфической активности in vitro и in vivo. В этих испытаниях отбрасываются неактивные и малоактивные вещества, токсичные, чрезмерно дорогие или трудоемкие для синтеза соединения.

2. Концентрация едкого натра также постоянна, но при добавлении едкого кали в интервале температур от 30 до 60 ; С происходит сильное вспенивание и выделение аммиака.

Химия в домашних условиях. Чудеса на кухне | Статья в журнале…

− при попадании раствора любого реактива на кожу или в глаза немедленно промыть его большим количеством воды, после чего сразу же обратиться к врачу. Итак, перейдем к экспериментальной части.

Итак, перейдем к экспериментальной части.

Делаем раствор гидроксида натрия. Это самый опасный этап нашего химического эксперимента, потому что гидроксид натрия — очень едкое вещество! Нужно быть очень внимательным, т. к. эта реакция идет с выделением тепла, раствор нагревается.!

Исследование процесса конверсии

хлорида калия с нитратом…3) введением в концентрированный раствор или плавь аммиачной селитры тонкоизмельченного хлорида калия с последующим гранулированием плава в грануляционных башнях.

Через определенный промежуток времени проводили анализы химического состава жидкой и твердой фаз. Из результатов анализов следует, что степень конверсии зависит от температуры и

Из таблицы видно, что температура и время конверсии нитрата калия из хлорида калия и нитрата аммония играет ключевую роль. При температуре 500С степень конверсии составляет в 30 мин…

При температуре 500С степень конверсии составляет в 30 мин…

Влияние добавок разной

химической природы на растворимость…В работе наведены результаты исследования по выбору химического вещества, которое бы снижало растворимость полиакриламида; построены графики, отображающие изменение массы композиции, которая состоит из полиакриламида и добавок разной химической природы.

Сольватированный растворитель, вследствие перестройки его структуры, сжимается, и его плотность увеличивается. При этом выделяется теплота гидратации. Дальнейшее набухание с поглощением больших количеств растворителя происходит уже без выделения теплоты.

Похожие статьи

Технология получения технического

хлористого натрия из…маточным раствором производят вторую промывку кристаллической поваренной соли. Способ отличается также тем, что 30–90 % маточного раствора выпаривают на отдельной стадии до полного выделения всех солей из раствора с последующим отделением их от раствора и

Способ отличается также тем, что 30–90 % маточного раствора выпаривают на отдельной стадии до полного выделения всех солей из раствора с последующим отделением их от раствора и

Одной из трудностей переработки галитовых отходов хлорида натрия является переход в NaCl органических добавок, применяемых при проведении основного процесса и являющихся токсичными веществами. Краткое описание технологии производства технического хлорида…

Конкурсные задачи по химии на закон электролиза Фарадея

Суммарная масса раствора 400 г; электролиз закончили, когда масса конечного раствора, исходя из массовой доли сульфат-ионов, стала равной: г. Для полного выделения меди (0,2 моль) из раствора необходимо 0,4 моль электронов, а хлора (0,4 моль) — 0,8 моль электронов. Рассчитаем массу раствора при прохождении через электролизёр 0,8 моль электронов (так как число молей электронов, прошедших через электроды одинаково, то на катоде, кроме меди, выделилось 0,2 моль водорода)

Рассчитаем массу раствора при прохождении через электролизёр 0,8 моль электронов (так как число молей электронов, прошедших через электроды одинаково, то на катоде, кроме меди, выделилось 0,2 моль водорода)

Синтез органических производных

меди (II) | Статья в журнале…Методика синтеза. Вначале получали водные растворы исходных веществ. Для этого навески сегнетовой соли (10,5 г; 0,05 моль) и медного купороса (12,5 г; 0,05 моль) растворяли в 50 мл дистиллированной воды в химических стаканах на 100 мл (вместо стаканов можно использовать плоскодонные конические колбы). Полученные растворы сливали, в результате чего выпадал осадок виннокислой (тартрата) меди. Осадок отфильтровывали на воронке с бумажным фильтром, промывали 20 мл дистиллированной воды и сушили на воздухе.

Цветовые эффекты в

химических опытах с гидроксидом натрия– Раствор гидроксида натрия — едкое вещество. При неправильном применении раздражает органы дыхания и кожу.

При неправильном применении раздражает органы дыхания и кожу.

Результатом такой реакции является ощутимый эффект: появление или исчезновение окрашивания, выпадение или растворение осадка, выделение пузырьков газа и тому подобное.

Так как раствор гидроксида натрия обладает щелочной реакцией, в результате бесцветный фенолфталеин становится малиновым. Добавление раствора лимонной кислоты приводит к нейтрализации щелочной среды, и фенолфталеин снова обесцвечивается.

Новое решение синтеза акриламида | Статья в журнале…

Во многих химических и фармацевтических центрах вещество тестируется по 30-70 и более видам специфической активности in vitro и in vivo. В этих испытаниях отбрасываются неактивные и малоактивные вещества, токсичные, чрезмерно дорогие или трудоемкие для синтеза соединения.

2. Концентрация едкого натра также постоянна, но при добавлении едкого кали в интервале температур от 30 до 60 ; С происходит сильное вспенивание и выделение аммиака.

Химия в домашних условиях. Чудеса на кухне | Статья в журнале…

− при попадании раствора любого реактива на кожу или в глаза немедленно промыть его большим количеством воды, после чего сразу же обратиться к врачу. Итак, перейдем к экспериментальной части.

Делаем раствор гидроксида натрия. Это самый опасный этап нашего химического эксперимента, потому что гидроксид натрия — очень едкое вещество! Нужно быть очень внимательным, т. к. эта реакция идет с выделением тепла, раствор нагревается.!

Исследование процесса конверсии

хлорида калия с нитратом…3) введением в концентрированный раствор или плавь аммиачной селитры тонкоизмельченного хлорида калия с последующим гранулированием плава в грануляционных башнях.

Через определенный промежуток времени проводили анализы химического состава жидкой и твердой фаз. Из результатов анализов следует, что степень конверсии зависит от температуры и

Из таблицы видно, что температура и время конверсии нитрата калия из хлорида калия и нитрата аммония играет ключевую роль. При температуре 500С степень конверсии составляет в 30 мин…

Влияние добавок разной

химической природы на растворимость…В работе наведены результаты исследования по выбору химического вещества, которое бы снижало растворимость полиакриламида; построены графики, отображающие изменение массы композиции, которая состоит из полиакриламида и добавок разной химической природы.

Сольватированный растворитель, вследствие перестройки его структуры, сжимается, и его плотность увеличивается. При этом выделяется теплота гидратации. Дальнейшее набухание с поглощением больших количеств растворителя происходит уже без выделения теплоты.

Дальнейшее набухание с поглощением больших количеств растворителя происходит уже без выделения теплоты.

описание технологии, виды, инструкция по применению

Из этого материала вы узнаете:

- Описание технологии травления металла/li>

- Области применения травления металла

- Виды травления металла

- Основные растворы-травители металла

- Особенности травления печатных плат

- Способы и тонкости художественного травления металла

- Инструкция по электрохимическому травлению металла своими руками

- Техника безопасности при травлении металла

Травление металла – технология, с которой люди работают уже не одно тысячелетие. Благодаря ей в древности обрабатывали оружие, всевозможную утварь, предметы ритуальных церемоний, красивые украшения. Сегодня травление приходит на помощь как в промышленности, так и в домашних условиях. Если вы мастер, любящий все делать своими руками, то для начала вам нужно ознакомиться с основами и правилами этой процедуры, иначе вы можете лишь навредить себе: работа с разъедающими кислотами – очень опасное дело.

Если вы мастер, любящий все делать своими руками, то для начала вам нужно ознакомиться с основами и правилами этой процедуры, иначе вы можете лишь навредить себе: работа с разъедающими кислотами – очень опасное дело.

Наша статья поможет вам разобраться с технологией травления. Вы узнаете, каких видов оно бывает и какие растворы применяются. Также мы поделимся инструкцией по собственноручному проведению этой операции и памяткой по технике безопасности, чтобы вы ни в коем случае не подвергли опасности свое здоровье.

Описание технологии травления металла

Данная технология представляет собой удаление части поверхностного слоя изделия посредством проведения химической реакции.

Говоря о том, что такое травление металла, нужно понимать: при помощи растворов кислот, солей и щелочей изделия очищают от окалины, следов коррозии, окислов. Также данный подход необходим при дополнительной подготовке металлических деталей к соединению, нанесению покрытия, поскольку обеспечивает более качественное сцепление элементов, либо основы и защитного слоя. Стоит оговориться, что самым распространенным считается химическое травление металла, при котором заготовку погружают в ванну с химическими реактивами.

Стоит оговориться, что самым распространенным считается химическое травление металла, при котором заготовку погружают в ванну с химическими реактивами.

Прежде чем приступать к травлению, участки поверхности, которые должны остаться без изменений, защищают при помощи специального состава. После чего заготовка испытывает на себе воздействие кислой среды или окунается в электролит. Чем толще слой металла необходимо удалить, тем больше времени занимает обработка. Иногда прибегают к многослойному протравливанию, при котором работа ведется в несколько приемов.

Области применения травления металла

Сегодня метод травления металлов активно используется в промышленности, а именно он позволяет:

- удалить оксидную пленку с деталей из разных видов стали: углеродистой, низколегированной и высоколегированной, а также титана, алюминия;

- улучшить адгезию металла и, например, гальванического защитного покрытия;

- подготовить стальное изделие к цинкованию горячим методом;

- выполнить макроанализ нержавеющих сталей, чтобы выявить образование межкристаллитной коррозии;

- очистить маленькие детали, в том числе используемые в механизмах наручных часов;

- нанести на полупроводниковую микросхему или печатную плату медные токопроводящие дорожки в электронике;

- быстро удалить окислы с горячего металлопроката, деталей после термообработки;

- уменьшить толщину листов алюминия, чтобы снизить массу самолета в авиастроении;

- нанести изображения по необходимому трафарету на металлические изделия.

Виды травления металла

1. Способ химического травления металлов

При помощи данного подхода поверхности металлических деталей избавляют от следов коррозии, окалины, пленки оксидов. Метод позволяет обрабатывать:

- алюминий;

- титан и его сплавы;

- нержавеющие и жаропрочные стали;

- черные металлы.

Данная технология предполагает применение для травления металла серной кислоты либо азотной и соляной. Заготовки на некоторое время опускают в ванну с кислотным или щелочным раствором, соляным расплавом – продолжительность воздействия начинается от минуты и заканчивается двумя часами. Данный промежуток подбирается в соответствии с целым рядом характеристик.

В основе метода очистки лежит тот факт, что взаимодействие кислоты и металла сопровождается выделением водорода. Если говорить более подробно, кислота через мелкие дефекты поверхности попадает под оксидную пленку, где соприкасается с самой заготовкой. Это приводит к образованию газа, который отрывает оксидную пленку, оставляя чистую поверхность изделия.

Это приводит к образованию газа, который отрывает оксидную пленку, оставляя чистую поверхность изделия.

Однако кислота растворяет не только оксиды, но и сам металл, поэтому данный процесс на производстве предотвращают за счет коррозийных ингибиторов.

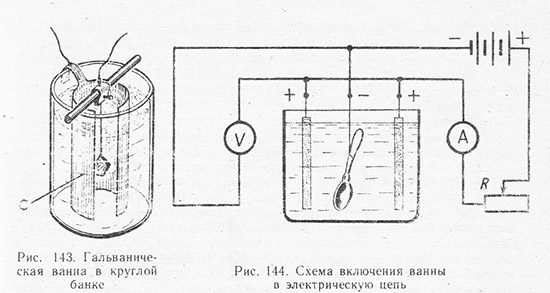

2. Травление при помощи электролитов

При помощи электролитического (гальванического) травления металлов осуществляют быструю очистку деталей, наносят гравировки и делают пазы. Для этого заготовку погружают в электролит на основе кислоты или соли. В результате изделие играет роль катода, то есть имеет отрицательный заряд, или анода – тогда его заряд положительный. По этому принципу выделяют две разновидности электролитического травления – катодное и анодное:

- Первое позволяет удалять окалину с углеродистых сталей после прокатки горячим методом, закалки в масле. Здесь используется свинцовый анод и электролит из раствора соляной, серной кислоты либо соли щелочного металла.

Электролиз приводит к активному выделению газообразного водорода на катоде – именно он удаляет окалину с металла. Однако активное насыщение поверхности железа водородом делает изделие более хрупким, из-за чего данный метод не используют при работе с тонкостенными предметами.

Электролиз приводит к активному выделению газообразного водорода на катоде – именно он удаляет окалину с металла. Однако активное насыщение поверхности железа водородом делает изделие более хрупким, из-за чего данный метод не используют при работе с тонкостенными предметами. - Анодная очистка чаще других методов травления металла используется в машиностроении. Оксидная пленка удаляется с анода механическим способом при помощи кислорода, что сопровождается смешиванием молекул металла с электролитом. Последний состоит из раствора кислот или солей основного металла. Катод может быть из свинца, меди, прочих металлов. В итоге получается чистая шероховатая поверхность изделий, а весь лишний металл растворяется в электролите. Нужно понимать, что данная технология тоже чревата сокращением толщины заготовки и перетравливанием.

Если сравнивать химический метод с гальваническим, то второй требует меньше временных затрат и количества реагентов. Также при нем исключается использование едких кислот, а значит, не выделяются газы, которые отрицательно воздействуют на здоровье персонала.

После обработки остатки растворов нейтрализуют, ненадолго помещая изделие в раствор кальцинированной соды. В противном случае частицы солей, кислот могут вызвать появление ржавчины. Далее детали промывают холодной и горячей водой, после чего высушивают. В процессе хранения металл после травления не боится коррозии, однако чтобы не допустить окисления, рекомендуется сразу приступать к пайке.

Рекомендуем статьи по металлоконструкциям

- Способы соединения металлических изделий: обзор основных методов

- Чем отличаются металлы от неметаллов: физические и химические свойства

- Конструкционная сталь: особенности, классификация, сферы применения

3. Ионно-плазменное травление

Этот метод еще называют сухим, так как верхние слои металла удаляются посредством бомбардировки поверхности ионами инертных газов. Последние не вступают в химическую реакцию с молекулами основного материала. Таким образом удается наносить насечки, делать пазы с точностью до 10 нм, поэтому способ активно используется в микроэлектронике.

Таким образом удается наносить насечки, делать пазы с точностью до 10 нм, поэтому способ активно используется в микроэлектронике.

Технология плазмохимической обработки требует возбуждения плазмы в химически активной среде, что вызывает освобождение радикалов и ионов. Активные частицы попадают на поверхность изделия, провоцируя химическую реакцию, в результате которой формируются легкие соединения. Их удаляют из воздушной среды посредством вакуумных насосов.

Метод предполагает проведение реакции с использованием химически активного газа с большой реакционной способностью, такого как кислород – он взаимодействует в плазме газового разряда. Тогда как при описанном выше химическом травлении металла активный газ вступает в реакцию лишь с определенным видом молекул.

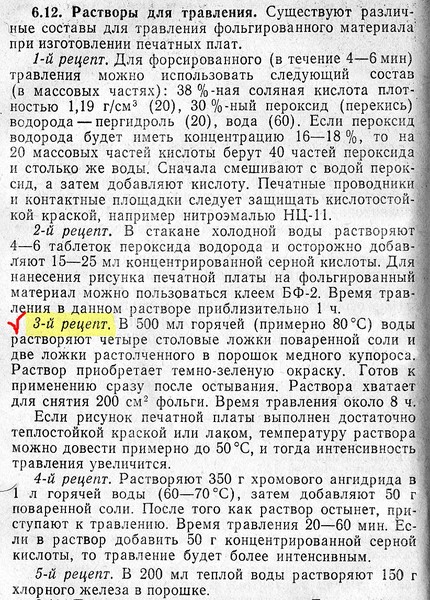

Основные растворы-травители металла

1. Углеродистые стали обрабатывают 8–20%-ным раствором серной или 10–20%-ным раствором соляной кислоты. Чтобы избежать дальнейшей хрупкости материала и снизить вероятность перетравливания, в состав вносят ингибиторы коррозии, такие как КС, ЧМ, УНИКОЛ.

2. Нержавеющую или жаропрочную сталь протравливают смесью из 12%-ной соляной, 12%-ной серной, 1%-ной азотной кислоты. При необходимости обработка осуществляется поэтапно. Тогда при помощи 20%-ной соляной кислоты разрыхляется окалина, после чего изделие окунают в 20–40%-ный раствор азотной кислоты, чтобы удалить загрязнения поверхности.

3. С нержавеющей стали толстый слой окалины, сформировавшийся в процессе производства, снимают 75–85%-ным раствором едкого натра в сочетании с 20–25%-ным азотнокислым натрием. Далее окислы удаляют травлением металла 15–20%-ной азотной кислотой.

4. Алюминий и его сплавы очищают от оксидной пленки, находящейся на поверхности заготовки, при помощи щелочных или кислотных растворов. Чаще всего применяют 10–20%-ную щелочь, все воздействие происходит при температуре +50…+80 °C в течение минимум двух минут. Иногда к щелочи добавляют хлористый и фтористый натрий, чтобы добиться большей равномерности травления.

5. Титан и сплавы на его основе очищают в несколько этапов после термической обработки. В первую очередь необходимо разрыхлить окалину в концентрированном едком натре, далее ее снимают в растворе из серной, азотной либо фтористоводородной кислоты. На заключительном этапе избавляются от оставшегося травильного шлама при помощи соляной или азотной кислоты с небольшим добавлением фтористоводородной кислоты.

6. Медь и ее сплавы обрабатывают при помощи перекиси водорода, хромовой кислоты и ряда солей, таких как:

- хлорид меди;

- хлорид железа;

- персульфат аммония.

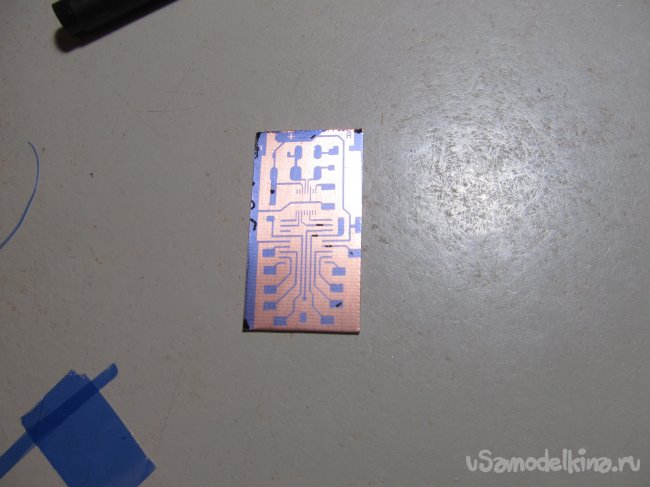

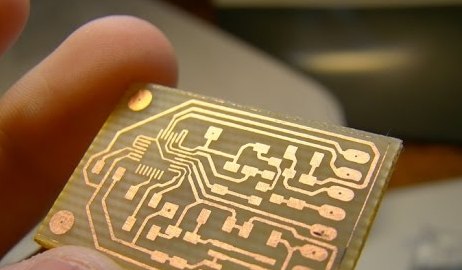

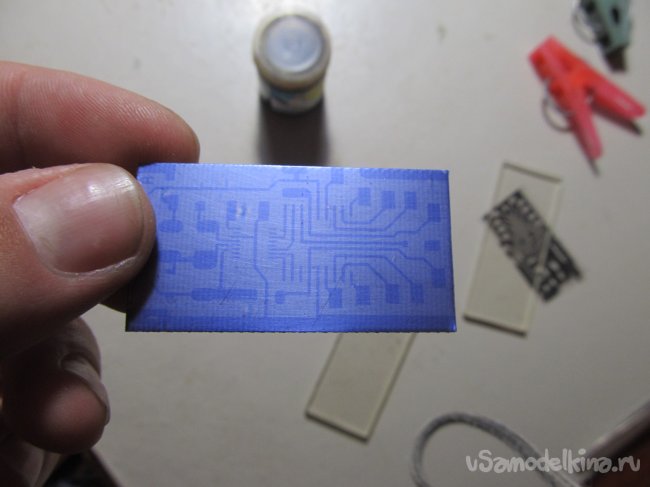

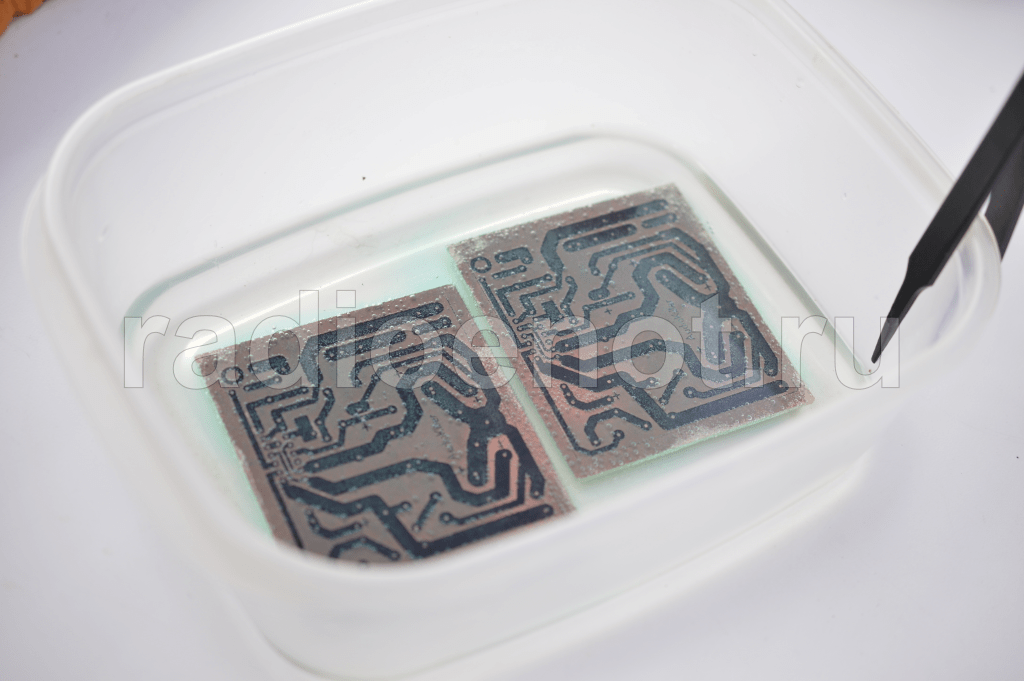

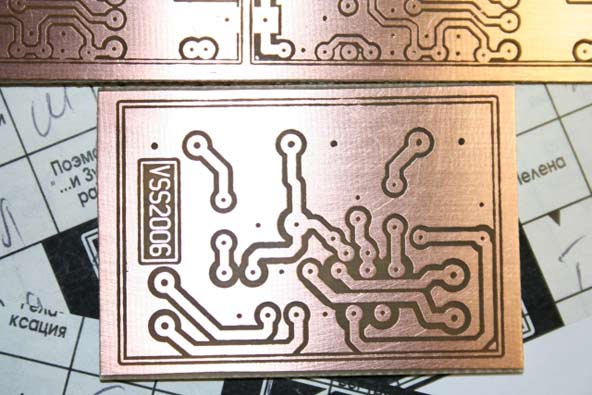

Особенности травления печатных плат

В качестве основы для платы берется заготовка в виде листа текстолита, покрытого медной фольгой – она может быть с одной или обеих сторон. Задача состоит в том, чтобы по чертежу сформировать проводящие медные дорожки. Для этого на будущие дорожки наносят защитный лак, а весь остальной металл удаляют.

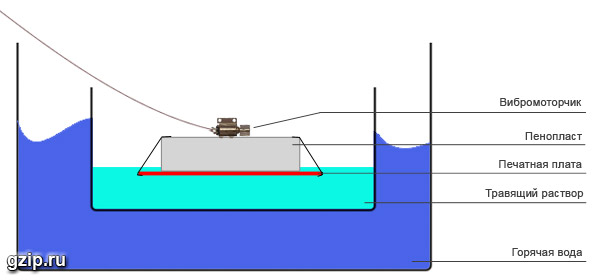

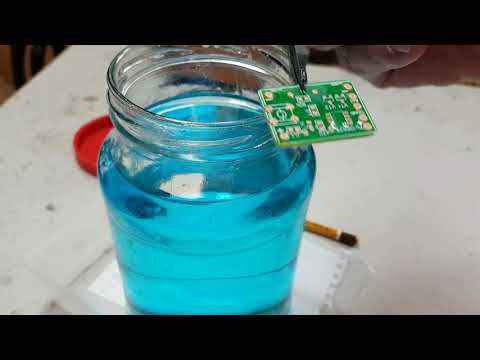

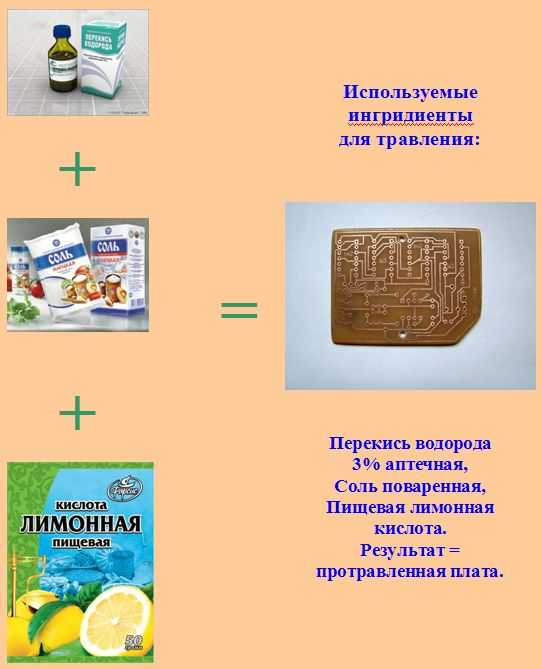

Травление металла в домашних условиях осуществляют такими методами:

- Хлорным железом. Его продают в магазине химических товаров либо реагент можно изготовить самому из соляной кислоты и железных опилок. Для травления металла хлорным железом необходимо дождаться, пока частицы металла растворятся, и хорошо перемешать получившийся состав.

- Азотной кислотой.

- Водным раствором серной кислоты в сочетании с перекисью водорода в таблетках.

- Медным купоросом, смешанным с горячей водой, хлоридом натрия. Способ травления металла медным купоросом считается наиболее безопасным, однако требует значительных временных затрат. Чтобы обработка не заняла несколько часов, в течение всей реакции необходимо поддерживать температуру состава не ниже +40 °C.

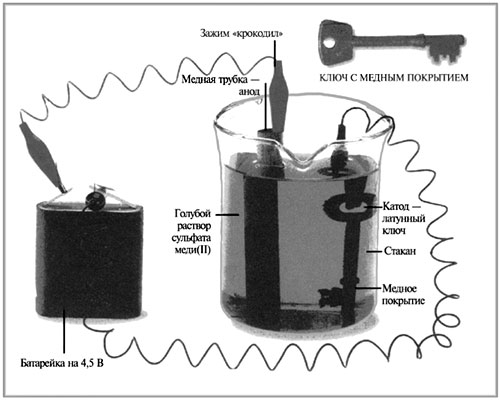

- Электролитическим методом. Для травления металла электролизом нужна диэлектрическая емкость, например, кювета для проявки фотографий.

Ее наполняют раствором поваренной соли, куда погружают плату и медную фольгу. Последняя призвана играть роль катода в данном процессе.

Ее наполняют раствором поваренной соли, куда погружают плату и медную фольгу. Последняя призвана играть роль катода в данном процессе.

Когда протравливание завершено, плату промывают раствором соды, чтобы нейтрализовать кислоту.

Способы и тонкости художественного травления металла

Под художественным травлением металла понимают нанесение на стальное изделие рельефного рисунка или объемного изображения. Чаще всего этот подход применяют при работе со сталями высокой твердости, которые тяжело поддаются обработке инструментами для гравировки.

Таким образом можно украсить любое оружие, кованые, литые предметы. Мастера, занимающиеся изготовлением авторских охотничьих и бытовых ножей, редко обходятся в своей работе без травления металла. Наибольшей популярностью в этой сфере пользуются сцены охоты, арабская вязь, руны, геометрические узоры. Нередко травление дополняют воронением, за счет чего изображение приобретает синеватый, желтоватый или черный оттенок.

Художественную обработку методом травления рисунка на металле можно выполнять такими профессиональными способами: на поверхность эскиза наносят состав, вступающий в реакцию с протравой, либо оставляют изображение свободным, закрывая все промежутки. Далее используют кислоту, причем в первом случае получится малая рельефность рисунка, тогда как во втором рельеф будет сильно углублен.

Принято разделять методы художественного травления на гальванический и химический. Первый считается менее вредным и более эффективным. Немаловажно, что он не предполагает выделения ядовитых газов из раствора электролита, что неизбежно при химической обработке.

Во время химического травления на поверхность изделия, в соответствии с запланированным изображением, наносят кислотостойкий лак. Далее предмет погружают в травильную ванну на нужный отрезок времени, где реактив разъедает незащищенный металл, создавая углубленный рисунок.

Гальваническое травление требует использования ванн из изоляционных материалов и электролита. Для железа и стали это концентрированный раствор железного купороса, тогда как обработка латуни, меди и бронзы проводится медным купоросом. Помимо этого, нужна дистиллированная вода и источник постоянного тока напряжением 4–10 В. Заготовку фиксируют на штанге с «плюсовой» клеммой, теперь она будет играть роль анода, после чего ее опускают в электролитический раствор. К катоду присоединяют пластину из любого металла и подключают ток.

Для железа и стали это концентрированный раствор железного купороса, тогда как обработка латуни, меди и бронзы проводится медным купоросом. Помимо этого, нужна дистиллированная вода и источник постоянного тока напряжением 4–10 В. Заготовку фиксируют на штанге с «плюсовой» клеммой, теперь она будет играть роль анода, после чего ее опускают в электролитический раствор. К катоду присоединяют пластину из любого металла и подключают ток.

Еще один из способов предполагает, что изделие покрывают грунтовкой ГФ-021 или битумным лаком в качестве защитного слоя. Эти составы продаются в магазинах хозтоваров и автозапчастей.

Покрытию дают просохнуть, после чего тонким маркером либо гелевой ручкой рисуют контур будущего изображения – здесь можно прибегнуть к помощи опытного художника. Далее берут пруток из латуни или медную проволоку такого диаметра, чтобы удобно было держать в руке, и делают заостренную иглу. Острым концом процарапывают грунтовку по линиям изображения. Нужно понимать, что иглы из более твердых материалов способны испортить слой полировки на поверхности заготовки. Теперь можно оценить будущую рельефность изображения.

Нужно понимать, что иглы из более твердых материалов способны испортить слой полировки на поверхности заготовки. Теперь можно оценить будущую рельефность изображения.

Если требуется, чтобы участки рисунка имели различную глубину, допустим, для получения эффекта полутеней и контуров, травление поверхности металла осуществляют в несколько циклов. Во время работы важно следить за целостностью грунтовки. Поэтому перед нанесением рисунка рекомендуется потренироваться на другой поверхности – так вы будете уверены, что получится качественно выполнить работу.

Еще один вариант травления металла требует использования глянцевой бумаги. Также пригодится утюг, лазерный принтер и программа, в которой вы будете обрабатывать изображение. Подходящую картинку форматируют, то есть делают зеркальной, задают необходимые габариты, после чего распечатывают. Лист с изображением прикладывают к заготовке, накрывают бумагой и проглаживают. Остывшую глянцевую бумагу смывают струей воды, тогда как тонер остается на металле. Данным методом переноса рисунка для травления металла нередко пользуются во время изготовления печатных плат. Его главным минусом является тот факт, что изображение получится перевести лишь на плоские заготовки.

Данным методом переноса рисунка для травления металла нередко пользуются во время изготовления печатных плат. Его главным минусом является тот факт, что изображение получится перевести лишь на плоские заготовки.

Также стоит помнить об одном нюансе: глянец плохо различим под водой, поэтому после его высыхания необходимо убедиться, не остался ли он на изделии, и проверить целостность всех поверхностей металла. Для этого подойдут различные вещества. Например, тыльную сторону можно замазать пластилином, поскольку он является прекрасным диэлектриком.

Инструкция по электрохимическому травлению металла своими руками

Электрохимическим травлением металла часто пользуются домашние мастера, ведь данный метод позволяет перенести любой рисунок. Для этого необходимо пройти такие этапы:

Подготовить поверхность изделия

- убрать с металла посторонние вкрапления, следы коррозии, окалину, грязь;

- протереть его ветошью и обезжирить растворителем.

Далее переходят к полировке. Иногда не удается добиться зеркальной гладкости – тогда поверхность зачищают наждачной бумагой строго в одном направлении.

Чтобы создать на металлической пластинке надпись или рисунок, нужно подготовить:

- емкость из стекла или пластика;

- поваренную соль;

- металлическую пластину;

- источник питания на 5–12 В;

- соединительные провода.

1. Отрезать от металлической пластины прямоугольный фрагмент, на котором вскоре появится надпись. В любом строительном магазине можно без труда найти пластинку толщиной 1-2 мм. Например, подойдет дешевая стальная проушина.

2. Зашкурить заготовку – для этого используют крупную наждачную бумагу, после чего переходят к мелкой. Должна получиться блестящая поверхность с множеством мелких царапин. Не стоит забывать о зачистке наждачкой краев и ребер пластины. Далее металл обезжиривают спиртом, растворителем либо промывают горячей водой с мылом, после чего запрещается притрагиваться к поверхностям жирными руками.

Далее металл обезжиривают спиртом, растворителем либо промывают горячей водой с мылом, после чего запрещается притрагиваться к поверхностям жирными руками.

3. Распечатать на лазерном принтере рисунок и перенести на заготовку посредством лазерно-утюжной технологии. Помните, что эскиз распечатывается в зеркальном отображении. Если в вашем распоряжении нет лазерного принтера, для нанесения рисунка подойдет лак для ногтей или несмываемый маркер. В результате закрашенная область останется без изменений, а незащищенный металл будет вытравлен.

4. Взять неметаллическую емкость, налить воду, насыпать соль. При травлении металла в солевом растворе концентрация последнего влияет на скорость работы: чем больше соли, тем быстрее вы добьетесь желаемого результата. Однако нужно понимать, что избыточная скорость опасна для защитного слоя лака или тонера, из-за чего рисунок получится низкого качества. Поэтому рекомендуется приготовить смесь из стакана воды и столовой ложки соли.

В емкости закрепляют анод, роль которого играет сама заготовка, и катод. В качестве последнего используется любой кусок металла, но чем больше его площадь, тем быстрее завершится травление.

Плюс от источника питания необходимо подсоединить к заготовке, а минус – в раствор. Чтобы добиться равномерного травления металла, лучше установить несколько минусовых контактов со всех сторон от обрабатываемого кусочка пластины.

В качестве источника тока подойдет компьютерный блок питания, а именно его линия на 12 В. Помните, что от напряжения зависит скорость травления. Либо можно воспользоваться зарядным устройством для мобильного – на его выходе 5 В, что вполне достаточно для запланированной процедуры. Напряжение выше 12 В чревато слишком быстрым протеканием процесса, из-за чего защитный слой лака отпадет, а раствор для травления металла наберет недопустимую температуру.

Итак, когда провода подключены, можно включать блок питания. Пузыри, которые сразу пойдут от катода, являются признаком того, что процесс запущен. Если пузыри исходят от заготовки, допущена ошибка при выборе полярности.

Пузыри, которые сразу пойдут от катода, являются признаком того, что процесс запущен. Если пузыри исходят от заготовки, допущена ошибка при выборе полярности.

За несколько минут обработки на поверхности раствора появится пена неприятного желто-зеленого оттенка. А через 30–40 минут после начала травления нужно отключить питание и достать пластину из раствора. Не стоит пугаться темного налета на поверхности металла, он является нормой.

5. Удалить налет, стереть тонер или лак, игравший роль трафарета для травления на металле, и повторно зашкурить металл, если в этом есть необходимость. Налет без труда можно смыть струей воды, для очищения от лака или тонера понадобится ацетон или жидкость для снятия лака. После этих процедур хорошо заметно, что получились рельефные буквы, а подвергшаяся травлению поверхность стала матовой.

Техника безопасности при травлении металла

Во время всех описанных выше работ нужно выполнять такие правила:

- Помещение должно быть обеспечено хорошей вентиляцией, желательно иметь вытяжной шкаф.

- Мастер обязан использовать средства индивидуальной защиты: резиновые перчатки, фартук, плотную спецодежду, респиратор, защитный щиток для лица.

- Запрещается располагать банки с кислотами и щелочами на полках и в шкафах, находящихся высоко.

- Кислоту наливают в воду, а не наоборот.

- Для работы с кислотой необходимо заранее приготовить раствор соды, при использовании щелочи – слабый уксусный раствор. С помощью этих составов обрабатывают кожу после попадания смеси для травления.

- Перед использованием гальванического метода травления металла необходимо проверить применяемое электрооборудование на предмет отсутствия механических повреждений, убедиться в целостности изоляции.

- Рядом должен находиться огнетушитель в рабочем состоянии.

Когда состав для травления металла попал на кожу, необходимо срочно промыть ее указанными выше растворами, чтобы нейтрализовать действие. Если кислота, щелочь забрызгала одежду, экипировку сразу снимают. В случае попадания травильного раствора на слизистые оболочки, важно как можно быстрее обратиться за медицинской помощью. Нужно понимать, что промедление угрожает здоровью и даже жизни мастера.

В случае попадания травильного раствора на слизистые оболочки, важно как можно быстрее обратиться за медицинской помощью. Нужно понимать, что промедление угрожает здоровью и даже жизни мастера.

Итак, теперь вы знаете о травлении металла и его разновидностях гораздо больше. Пусть наша статья поможет вам стать еще более компетентным и умелым специалистом в области обработки металлических изделий. Соблюдайте приведенные выше правила и создавайте красивые и функциональные вещи!

Травление печатных плат в домашних условиях

17.10.18

Категории: Электроника Проекты

~/содержимое

Этот процесс убедил меня в важности документирования неудач. Поэтому я напишу о том, что не сработало, а потом о том, что сработало.

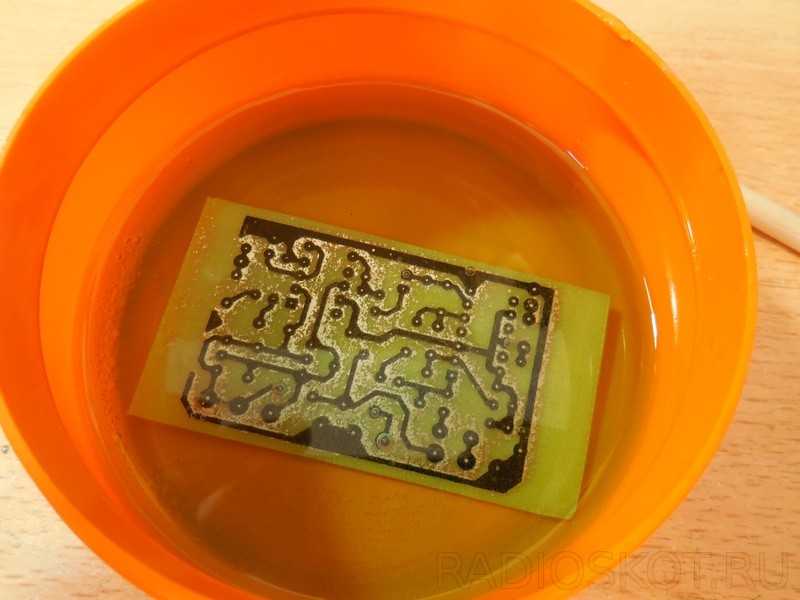

Травление уксусом и перекисью водорода

Сначала я попытался протравить покрытые медью платы смесью уксуса и перекиси водорода в пропорции 50/50. Этот метод привлекателен тем, что в нем использовались недорогие бытовые химикаты, и он был безопаснее, чем обычно используемые кислоты. Я отполировал доски тонкой стальной ватой, пока они не стали блестящими, затем промыл водой с мылом, а затем снова промыл изопропиловым спиртом или ацетоном, чтобы удалить масло, следы от пальцев и т. д. Я обнаружил, что эти два средства взаимозаменяемы.

Этот метод привлекателен тем, что в нем использовались недорогие бытовые химикаты, и он был безопаснее, чем обычно используемые кислоты. Я отполировал доски тонкой стальной ватой, пока они не стали блестящими, затем промыл водой с мылом, а затем снова промыл изопропиловым спиртом или ацетоном, чтобы удалить масло, следы от пальцев и т. д. Я обнаружил, что эти два средства взаимозаменяемы.

Затем я использовал черный перманентный маркер Sharpie, чтобы нарисовать свои дорожки. Я также экспериментировала с прозрачным лаком для ногтей и акриловой краской. Что касается экспериментов с уксусом, то лак для ногтей лучше всего перенес процесс травления, но им было труднее всего рисовать. Другим преимуществом лака для ногтей является то, что вы можете четко видеть медные следы во время процесса, поэтому вы можете легко определить, протравлены ли они из-за чрезмерного воздействия. Я использовал синюю ленту, чтобы замаскировать заднюю часть пластины.

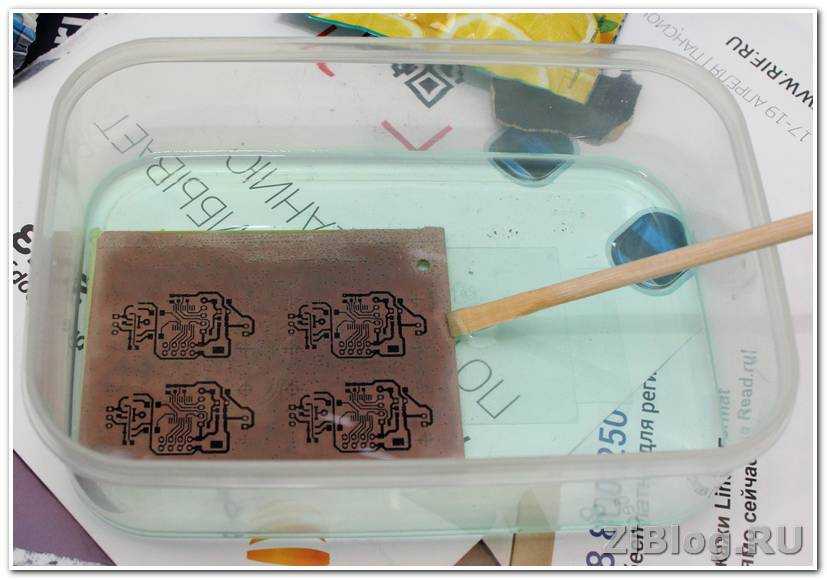

После 3-й неудачной платы я начал тестировать небольшие отходы плакированных медью и усовершенствовал свой процесс до смеси 50/50 очищающего уксуса (6%) и перекиси водорода (3%) с большим количеством поваренной соли (без йода). Как правило, я опускал доску, добавлял соль, чтобы начать шипение, регулярно протирал доску губкой и продолжал добавлять соль по мере необходимости. Когда соль переставала активироваться, я пробовал добавлять больше уксуса и HP. Моя последняя попытка, я даже разогрел уксус в микроволновке и осторожно взбалтывал смесь, протирая доску губкой.

Как правило, я опускал доску, добавлял соль, чтобы начать шипение, регулярно протирал доску губкой и продолжал добавлять соль по мере необходимости. Когда соль переставала активироваться, я пробовал добавлять больше уксуса и HP. Моя последняя попытка, я даже разогрел уксус в микроволновке и осторожно взбалтывал смесь, протирая доску губкой.

Конечный результат всегда был одним и тем же. Раствор травил плату до лососево-розового цвета, а травитель становился ярко-синим, затем реакция, казалось, прекращалась, независимо от того, сколько я обновлял жидкости или добавлял соль. В конце концов, ограничитель травления (обычно маркер) начинал растворяться. После удаления ограничителя травления ацетоном или спиртом тесты проводимости подтвердили, что платы по-прежнему содержат слишком много меди, а дорожки не изолированы.

Это сводило меня с ума. Почему этот процесс работал для всех, кроме меня? Потом я нашел посты Fluxed Matter о подобных трудностях и почувствовал себя немного лучше. В конце концов, у меня была партия покрытых коркой синих инструментов, несколько контейнеров с ярко-синей жидкостью, от которой нужно было правильно избавиться, и небольшая куча грязных досок. Этот раствор для травления необходимо правильно утилизировать, поскольку растворенная медь токсична. Я бросал шарики из алюминиевой фольги, которые становились коричнево-медными, пока жидкость не становилась прозрачной. Туда же я добавила немного пищевой соды. Я выбросил алюминий, инструменты и темный осадок в мусорное ведро, а жидкость профильтровал и выбросил. Если есть время, можно дать жидкости испариться.

В конце концов, у меня была партия покрытых коркой синих инструментов, несколько контейнеров с ярко-синей жидкостью, от которой нужно было правильно избавиться, и небольшая куча грязных досок. Этот раствор для травления необходимо правильно утилизировать, поскольку растворенная медь токсична. Я бросал шарики из алюминиевой фольги, которые становились коричнево-медными, пока жидкость не становилась прозрачной. Туда же я добавила немного пищевой соды. Я выбросил алюминий, инструменты и темный осадок в мусорное ведро, а жидкость профильтровал и выбросил. Если есть время, можно дать жидкости испариться.

Не имея опыта травления печатных плат или знаний в области химии, сложно сказать, что здесь пошло не так, но я чувствовал, что сделал все возможное, и пришло время двигаться дальше.

Дополнительное чтение по этому методу:

- http://quinndunki.com/blondihacks/?p=835

- http://www.stefanv.com/electronics/etching.htm

- http://tinkerman.cat/pcb-etching-at-home-using-vinegar/

- https://hackaday.

com/2012/02/15/etching-pcbs-with-vinegar/

com/2012/02/15/etching-pcbs-with-vinegar/

Травление соляной кислотой и перекисью водорода

Моя следующая попытка была с соляной кислотой, которая представляет собой соляную кислоту, обычно используемую в плавательных бассейнах. Это дешево (я купил кварту за 6 долларов в хозяйственном магазине), и я читал, что могу использовать его для создания регенеративного раствора хлорида меди, который не нужно перерабатывать. Я надеялся, что смогу протравить платы за несколько минут с минимальным количеством токсичных материалов. Я совсем не был в восторге от того, что мне приходилось иметь дело с токсичными химическими веществами, но тот факт, что этот травитель можно было перерабатывать бесконечно, был большим плюсом. Есть ряд ссылок на использование двух вышеупомянутых химикатов в сочетании с плакированной медью доской для создания хлорида меди. Хлорид меди регенеративен, поэтому он широко используется в промышленном производстве печатных плат.

Из-за дыма с этим травителем следует работать на открытом воздухе. Держите его подальше от раковин, металла и т. д. Вы должны носить защитные перчатки, одежду с длинными рукавами и очки. Мои исследования показывают, что нитриловые и латексные перчатки безопасны. Важно добавлять соляную кислоту К перекиси водорода, а не наоборот. Итак, добавьте химикаты в стеклянный контейнер в следующем порядке:

Держите его подальше от раковин, металла и т. д. Вы должны носить защитные перчатки, одежду с длинными рукавами и очки. Мои исследования показывают, что нитриловые и латексные перчатки безопасны. Важно добавлять соляную кислоту К перекиси водорода, а не наоборот. Итак, добавьте химикаты в стеклянный контейнер в следующем порядке:

2 части перекиси водорода (3%) 1 часть соляной кислоты (31,45%)

Травитель должен довольно быстро поедать медь, окрашивая смесь в зеленый цвет. Мой первый тест был протравлен менее чем за пять минут в холодном гараже, и все следы были хорошими, кроме одного маленького. Это было дешево, легко и быстро. Тест покажет, смогу ли я заставить его регенерировать, но пока это было намного проще, чем мои предыдущие попытки с уксусом.

Моя первая плата 3×4″, которая была замаскирована, была завершена примерно за 12 минут. Потребовалось 7 минут, чтобы края платы стали видны. С тех пор травление каждой доски одного размера занимало все больше времени. и дизайн. Перемешивание смеси имеет огромное значение; если я оставлю ее, травление займет гораздо больше времени. Добавление небольшого количества перекиси водорода, кажется, дает толчок.

и дизайн. Перемешивание смеси имеет огромное значение; если я оставлю ее, травление займет гораздо больше времени. Добавление небольшого количества перекиси водорода, кажется, дает толчок.

Я читал, что зеленый цвет будет углубляться по мере того, как вы продолжаете использовать травитель, и в конечном итоге он станет коричневым, что означает, что его необходимо регенерировать либо путем проветривания, либо путем добавления большего количества перекиси водорода. Поскольку добавление HP разбавит травитель, аэрация может быть предпочтительнее. Поскольку становится все труднее восстановить зеленый цвет, вам нужно будет добавить больше соляной кислоты. Если объем становится слишком большим, вы можете позволить его части испариться. Однако я также читал, что у людей возникают проблемы с регенерацией их травителя, так что посмотрим.

30.10

Сегодня я закончил 7-сегментные платы и вытравил свою первую просверленную печатную плату. На рисунке показано, как выглядят доски на каждом этапе. Я обнаружил, что могу легко разрезать медь, плакированную пополам, с помощью канцелярского ножа и линейки примерно за четыре прохода. Затем отшлифуйте края и отполируйте как обычно. Я просверлил отверстия перед травлением. У моего дремеля не было достаточно маленькой цанги, поэтому я использовал электродрель и самое маленькое сверло, которое у меня было, 1/16″. Отверстия в итоге оказались примерно в два раза больше, чем мне нужно, поэтому, когда пришло время припаивать, у меня были пробелы, которые было сложно заполнить. разместив их дальше друг от друга.0005

Я обнаружил, что могу легко разрезать медь, плакированную пополам, с помощью канцелярского ножа и линейки примерно за четыре прохода. Затем отшлифуйте края и отполируйте как обычно. Я просверлил отверстия перед травлением. У моего дремеля не было достаточно маленькой цанги, поэтому я использовал электродрель и самое маленькое сверло, которое у меня было, 1/16″. Отверстия в итоге оказались примерно в два раза больше, чем мне нужно, поэтому, когда пришло время припаивать, у меня были пробелы, которые было сложно заполнить. разместив их дальше друг от друга.0005

Я сделал свежую партию травителя. Травление плат заняло больше времени, но и на улице сейчас холоднее.

06.11.

Сегодня мне нужно было вытравить небольшую печатную плату. На этот раз я поместил имеющийся травитель в стеклянную банку с крышкой и встряхнул ее, пока процесс не закончился, это заняло около 15 минут (однако это была очень маленькая плата). Мой травитель стал намного более темно-зеленым, почти коричневым. Некоторые люди сообщают об использовании барботеров и других устройств для аэрации травителя, но я хотел попробовать пассивный подход. Я поставил открытый контейнер в безопасное место на своей скамейке, чтобы позволить испарению. После этого я смогу добавить перекись, чтобы омолодить его.

Некоторые люди сообщают об использовании барботеров и других устройств для аэрации травителя, но я хотел попробовать пассивный подход. Я поставил открытый контейнер в безопасное место на своей скамейке, чтобы позволить испарению. После этого я смогу добавить перекись, чтобы омолодить его.

09.11.

Через несколько дней травитель снова стал светло-зеленым. Так что, если у вас есть несколько дней, барботер не нужен. Он не становится ярко-зеленым, как показано в цветовой диаграмме Адама Сейчелла «Офорт с авторегенерированным кислотным хлоридом меди Cu1+», это скорее зеленый/синий цвет листеринового типа.

Дополнительные ресурсы:

- http://techref.massmind.org/techref/pcb/etch/CuCl2.htm

- http://users.monash.edu.au/~ralphk/etching-pcb.html

- https://www.instructables.com/id/Stop-using-Ferric-Chloride-etchant!—A-better-etc/

- https://mad-science.wonderhowto.com/how-to/create-pcb-etchant-automatically-improves-after-each-use-0135192/

- https://hackaday.

io/project/19898-make-your-own-pcb-etchant/details

io/project/19898-make-your-own-pcb-etchant/details

Подготовка печатной платы к травлению печатной платы

Бывают случаи, когда вам не нужно производить окончательную, трафаретную плату в больших объемах, и вам может понадобиться только чистая печатная плата без компонентов или шелкографии. . Пустые печатные платы могут быть полезны для прототипирования, макетирования, экспериментов с компонентами и доступа к внешним трассировкам. Этим платам не нужно проходить специальный производственный процесс, им нужен только ограниченный пакет документации, чтобы начать изготовление.

ALTIUM DESIGNER ®

Единственное в отрасли приложение для проектирования, предлагающее полный набор инструментов проектирования для компоновки печатных плат и подготовки производства.

Ваша следующая печатная плата может быть произведена небольшим тиражом и без компонентов в сборе. Если вы просто ищете плату для проверки концепции, базового прототипирования или макетирования, простая печатная плата без компонентов — это простое решение. Служба травления печатных плат может подготовить для вас эти платы с упрощенным производственным процессом и без сборки.

Служба травления печатных плат может подготовить для вас эти платы с упрощенным производственным процессом и без сборки.

Чтобы ваша новая конструкция была подготовлена к производству с помощью услуги травления печатных плат, вам необходимо подготовить несколько документов. Ваш проект также должен быть подготовлен так же, как и любая другая плата, с плоскостями, дорожками, контактными площадками и посадочными местами печатной платы, четко размещенными в топологии печатной платы. Благодаря функциям производственного планирования в Altium Designer вы можете подготовить топологию печатной платы и файлы Gerber, которые потребуются вашей службе травления печатных плат для производства вашей платы.

Для полных печатных плат потребуется полный комплект документации, включающий инструкции по изготовлению и сборке, требования к испытаниям, исходные данные и файлы проекта. Пакет проектной документации должен включать следующую информацию:

- CAD-файлы

- Gerber-файлы (RS-274-D и RS-274X)

- Спецификация с исходными данными

- Чертежи изготовления и сборки

- Чертежи сверления и инструкции по сверлению с ЧПУ

- Файлы Pick-and-place для автоматизированной сборки

- Списки соединений и информация о тестпойнтах

Службе травления печатных плат требуется только сокращенный набор документации для надлежащего изготовления вашей платы. В частности, вашей службе травления потребуются ваши файлы САПР, файлы Gerber, сверловочные и потрясающие чертежи, а также любые требования к испытаниям. Если вы можете легко создать эти файлы из данных разводки вашей печатной платы, вы можете быстро подготовить заказ на голые печатные платы через службу травления печатных плат.

В частности, вашей службе травления потребуются ваши файлы САПР, файлы Gerber, сверловочные и потрясающие чертежи, а также любые требования к испытаниям. Если вы можете легко создать эти файлы из данных разводки вашей печатной платы, вы можете быстро подготовить заказ на голые печатные платы через службу травления печатных плат.

Быстрое создание файлов изготовления в Altium Designer

При использовании Altium Designer у вас будет приложение для проектирования, объединяющее подготовку производства с проектированием и компоновкой печатной платы. Altium Designer будет генерировать файлы Gerber и другие производственные данные непосредственно из данных компоновки вашей печатной платы без необходимости в дополнительном приложении для проектирования. Altium Designer позволяет легко создать полный пакет документации для любого производителя печатных плат за считанные минуты.

- Файлы Gerber занимают центральное место в процессе изготовления печатных плат, поскольку они используются для создания голых печатных плат перед сборкой.

Узнайте больше о файлах Gerber для компоновки печатной платы.

- Некоторые производители и компании, занимающиеся травлением печатных плат, будут поддерживать альтернативные независимые от поставщиков форматы файлов для изготовления и травления печатных плат.

Узнайте больше о форматах файлов для изготовления печатных плат.

- Altium Designer включает в себя необходимые инструменты для работы с файлами изготовления, а также инструменты для проектирования печатных плат и функции документирования.

Узнайте больше о создании файлов для изготовления печатных плат в Altium Designer.

Функции Altium Designer для изготовления и CAM помогут вам подготовить высококачественные файлы Gerber для травления печатных плат или полномасштабного производства.

Несмотря на то, что услуга травления печатных плат использует упрощенный производственный процесс для создания платы без покрытия, разработчикам нужны те же инструменты, которые они использовали бы для создания полной печатной платы. Некоторые из важных инструментов проектирования, необходимых для проектирования печатной платы и подготовки к травлению, включают:

Некоторые из важных инструментов проектирования, необходимых для проектирования печатной платы и подготовки к травлению, включают:

- CAD-инструменты для проектирования листов схем и компоновки печатных плат

- Инструмент захвата схемы для импорта компонентов в чистую печатную плату

- Функции поиска и выбора компонентов

- Инструменты для создания посадочных мест и библиотек

После завершения компоновки печатной платы вы можете легко создавать производственные файлы, используя приложение для проектирования интегральных схем. Только Altium Designer создает интегрированную среду, необходимую группам разработчиков для подготовки плат к услуге травления печатных плат.

Altium Designer объединяет компоновку и производство печатных плат

Поскольку Altium Designer объединяет важные инструменты для проектирования и производства печатных плат в единую программу, можно легко создавать производственные файлы непосредственно из данных компоновки печатных плат. Унифицированная среда Altium Designer объединяет все важные инструменты проектирования, необходимые инженерам для подготовки к производству, в одной программе.

Унифицированная среда Altium Designer объединяет все важные инструменты проектирования, необходимые инженерам для подготовки к производству, в одной программе.

- Используйте панель Manufacturer Part Search в Altium Designer, чтобы найти посадочные места печатной платы, необходимые для голой печатной платы.

Узнайте больше о панели поиска деталей производителя в Altium Designer.

- Компоновка вашей печатной платы должна включать посадочные места печатной платы, точно отражающие спецификации компонентов. Это гарантирует, что ваша служба травления печатных плат сможет правильно создать вашу плату.

Узнайте больше о поиске и создании посадочных мест в Altium Designer.

- Altium Designer помогает вам делать больше, чем просто создавать файлы травления печатных плат, вы можете пройти весь процесс проектирования печатной платы в одном приложении.

Узнайте больше о создании топологии печатной платы в Altium Designer.

Вы можете контролировать весь процесс проектирования в интегрированной среде печатных плат Altium Designer.

Полное проектирование и планирование производства в Altium Designer

Благодаря полному набору функций компоновки и изготовления печатных плат в Altium Designer у проектной группы или отдельного проектировщика будет все необходимое для производства простой платы с услугой травления печатной платы или объемом исчисляться миллионами единиц. От схем до макетов печатных плат и производственных файлов — у вас будет все необходимое для создания передовой электроники. Altium Designer также превосходит другие программные приложения для проектирования печатных плат за счет интеграции с комплексной облачной платформой для совместной работы.

Altium Designer и Altium 365 упрощают проектирование и изготовление

Платформа Altium 365 — это первая в отрасли комплексная платформа для совместного использования, управления версиями и совместной работы для разработчиков печатных плат. Команда разработчиков печатных плат может совместно работать над своими проектами по проектированию печатных плат в Altium Designer, делиться своими библиотеками проектирования и подготавливать проекты для услуги травления печатных плат. С Altium 365 еще никогда не было так просто обмениваться схемами, компонентами, имитаторами, файлами компоновки печатных плат и производственными пакетами.

Команда разработчиков печатных плат может совместно работать над своими проектами по проектированию печатных плат в Altium Designer, делиться своими библиотеками проектирования и подготавливать проекты для услуги травления печатных плат. С Altium 365 еще никогда не было так просто обмениваться схемами, компонентами, имитаторами, файлами компоновки печатных плат и производственными пакетами.

- Если вам нужно одно приложение со всеми инструментами для проектирования и производства, используйте Altium Designer. Вы можете создавать передовые технологии на унифицированной платформе проектирования печатных плат Altium Designer.

Узнайте больше о проектировании печатных плат в единой среде Altium Designer.

Пользовательский интерфейс - Altium Designer помогает вам оставаться продуктивным при создании проектов печатных плат и подготовке их к производству.

Узнайте больше о полном наборе инструментов проектирования в Altium Designer.

- Когда вы будете готовы поделиться своим проектом с сервисом травления печатных плат, используйте платформу Altium 365.

П. Гончаренко, А. Г. Гончаренко, Г. И. Елагин // Вестник Черкасского национального университета им. Богдана Хмельницкого. Серия химические науки. — 2010.

П. Гончаренко, А. Г. Гончаренко, Г. И. Елагин // Вестник Черкасского национального университета им. Богдана Хмельницкого. Серия химические науки. — 2010.

Электролиз приводит к активному выделению газообразного водорода на катоде – именно он удаляет окалину с металла. Однако активное насыщение поверхности железа водородом делает изделие более хрупким, из-за чего данный метод не используют при работе с тонкостенными предметами.

Электролиз приводит к активному выделению газообразного водорода на катоде – именно он удаляет окалину с металла. Однако активное насыщение поверхности железа водородом делает изделие более хрупким, из-за чего данный метод не используют при работе с тонкостенными предметами. Ее наполняют раствором поваренной соли, куда погружают плату и медную фольгу. Последняя призвана играть роль катода в данном процессе.

Ее наполняют раствором поваренной соли, куда погружают плату и медную фольгу. Последняя призвана играть роль катода в данном процессе.

com/2012/02/15/etching-pcbs-with-vinegar/

com/2012/02/15/etching-pcbs-with-vinegar/ io/project/19898-make-your-own-pcb-etchant/details

io/project/19898-make-your-own-pcb-etchant/details