Покрытие сплавами медных шин, оловянирование (лужение)

Медные луженые шины применяются преимущественно при изготовлении оборудования повышенной надежности, эксплуатация которого предусмотрена в тяжелых климатических условиях, в агрессивных промышленных средах, в условиях повышенной влажности и воздействия морского воздуха. Медные луженые шины можно соединять с алюминиевыми проводниками без дополнительных элементов соединения.

Лужение – это нанесение тонного слоя олова или его сплава на поверхность металлического изделия. Специалисты этот слой называют полудой. Рассмотрим технологии оловянирования (лужения) медных шин и преимущества луженых шин перед обычными медными шинами.

Основные способы лужения (оловянирования)

Существуют три метода нанесения защитного покрытия:

- горячий способ;

- контактное осаждение;

- гальваническое осаждение

Горячее лужение считается классическим способом, поскольку именно с него начиналось развитие технологии. В зависимости от условий выполнения работ защитный слой может быть нанесен двумя методами:

В зависимости от условий выполнения работ защитный слой может быть нанесен двумя методами:

- Погружение. Заготовку опускают в резервуар с оловом, нагретым до рабочей температуры.

- Растирание. Сплав наносят непосредственно на подготовленную деталь, разогретую, после чего равномерно распределяют по всей поверхности. Деталь можно разогревать различными способами, например паяльной лампой либо паяльником отдельный участок и.т.п.

Горячий способ лужения отличается своей простотой. Для выполнения работ не нужно приобретать специального инструмента или обладать профессиональными знаниями. Основной недостаток – неравномерное покрытие заготовки. Это справедливо как для погружения, так и для растирания. Особенно ярко он проявляется при обработке деталей со сложной криволинейной поверхностью. Кроме того, данный способ особенно требователен к чистоте рабочего сплава. Чужеродные элементы, попадающие в рабочую смесь, удалить практически невозможно.

Химическое лужение или контактное осаждение применяется при производстве печатных плат. Процесс является контактным и основан на осаждении олова из раствора его комплексной соли за счет разности потенциалов, возникающей между медью и оловом. Толщина получаемого покрытия около 1 мкм. При этом не требуется контролировать время нанесения покрытия. Детали загружаются в раствор с помощью корзинок из латунной сетки. В процессе покрытия необходимо детали встряхивать. Раствор химического оловянирования является раствором разового действия, 1 л раствора рассчитан на покрытие поверхности в 5 дм2. Скорость осаждения олова снижается по мере перекрытия медной основы, пока процесс не прекратиться полностью. Толщина осадка определяется составом раствора и режимом процесса и должна быть практически одинаковой на всех участках, контактирующих с раствором. Недостатком контактного метода нанесения оловянного покрытия является малая толщина покрытия. Нанесение оловянного покрытия на медные проводники печатных схем дает возможность производить пайку некоррозионными флюсами, а также повысить качество плат за счет устранения перегрева при пайке.

Процесс является контактным и основан на осаждении олова из раствора его комплексной соли за счет разности потенциалов, возникающей между медью и оловом. Толщина получаемого покрытия около 1 мкм. При этом не требуется контролировать время нанесения покрытия. Детали загружаются в раствор с помощью корзинок из латунной сетки. В процессе покрытия необходимо детали встряхивать. Раствор химического оловянирования является раствором разового действия, 1 л раствора рассчитан на покрытие поверхности в 5 дм2. Скорость осаждения олова снижается по мере перекрытия медной основы, пока процесс не прекратиться полностью. Толщина осадка определяется составом раствора и режимом процесса и должна быть практически одинаковой на всех участках, контактирующих с раствором. Недостатком контактного метода нанесения оловянного покрытия является малая толщина покрытия. Нанесение оловянного покрытия на медные проводники печатных схем дает возможность производить пайку некоррозионными флюсами, а также повысить качество плат за счет устранения перегрева при пайке.

Гальваническое лужение – современный способ нанесения покрытия, когда в ходе протекания электрохимической реакции, ионы меди на поверхности замещаются ионами олова из оловосодержащего раствора. Только электрохимический способ позволяет получить покрытие заданной толщины практически на любом металле.

Гальванические покрытия требовательны к подготовке поверхностей. Перед началом работ требуется провести тщательную очистку и обезжиривание деталей. Качество подготовки поверхности детали к лужению определяет прочность ее сцепления с покрытием. Для оловянирования медных деталей и шин применяется травление подогретым 20-30% раствором серной кислоты. Продолжительность травления 20-30 мин. Затем поверхность изделий промывается холодной водой, протирается влажным песком, промывается горячей водой с температурой 80-100 °С.

Раствор при гальванической обработке может иметь щелочную или кислотную основу. Щелочные электролиты используют для оловянирования меди, других цветных металлов и их сплавов, имеющих сложную конфигурацию. Они имеют высокую рассеивающую способность, покрытие характеризуется мелкокристаллической структурой. Осаждение олова происходит медленно и необходимо, чтобы электролит имел температуру не меньше 70°С.

Они имеют высокую рассеивающую способность, покрытие характеризуется мелкокристаллической структурой. Осаждение олова происходит медленно и необходимо, чтобы электролит имел температуру не меньше 70°С.

Детали больших размеров находятся в объемных ваннах в подвешенном состоянии. На более мелкие изделия гальваническое покрытие наносится в барабанных емкостях, где отрицательный заряд подается на барабан, который вращается в электролите. Для обработки деталей очень маленького размера (метизы, крепежные элементы) используются колокольные наливные ванны. В процессе работы они вращаются с низкой скоростью, в результате чего детали равномерно покрываются защитным покрытием.

Независимо от типа электролита катализатором процесса является электрический ток, который активизирует рабочий процесс. К положительным сторонам электрохимического метода оловянирования относят:

- равномерное распределение сплава по всей плоскости;

- толщина слоя регулируется с помощью изменения параметров тока;

- отсутствуют ограничения по сложности поверхности обрабатываемых изделий;

- экономный расход смеси;

- защитный слой обладает лучшими параметрами.

Единственный недостаток гальванического лужения – высокая себестоимость, поскольку рабочий процесс сопровождается большим расходом энергии, а для контроля необходимо постоянное присутствие специалиста высокой квалификации. Лужение с использованием электролита связано со сложностью приготовления раствора. В ходе процесса должен вестись постоянный контроль концентрации щелочи или кислоты в электролите, а также состояния анодов и поверхности ванны.

НТЦ ЭНЕРГО-РЕСУРС производит гальваническим способом шины медные луженые твердые ШМТЛ из шины медной твердой ШМТ (М1т) и мягкие ШММЛ из шины медной мягкой ШММ (М1М) в гальванических ванных длиной 2 метра и 4 метра.

Коррозионная стойкость шины медной луженой

Оловянное покрытие на медной токоведущей (заземляющей) шине является анодным (или протекторным) т.е. электрохимический потенциал олова отрицательнее, чем меди. Это означает, что в коррозионно-активной среде в первую очередь будет разрушаться олово и только после полного растворения олова на определенном участке будет повреждаться медь. Само по себе олово является достаточно стойким к коррозии металлом, поэтому применение оловянного покрытия на медной шине значительно увеличивает срок службы такой шины. Для увеличения коррозионной стойкости оловянного покрытия на медной шине покрытие осаждается из электролита с блескообразователями и может легироваться висмутом (т.е. осаждается сплав олово-висмут). Оловянное покрытие (особенно блестящее) безпористое начиная с толщины 6 мкм.

Само по себе олово является достаточно стойким к коррозии металлом, поэтому применение оловянного покрытия на медной шине значительно увеличивает срок службы такой шины. Для увеличения коррозионной стойкости оловянного покрытия на медной шине покрытие осаждается из электролита с блескообразователями и может легироваться висмутом (т.е. осаждается сплав олово-висмут). Оловянное покрытие (особенно блестящее) безпористое начиная с толщины 6 мкм.

Электропроводность луженой медной шины

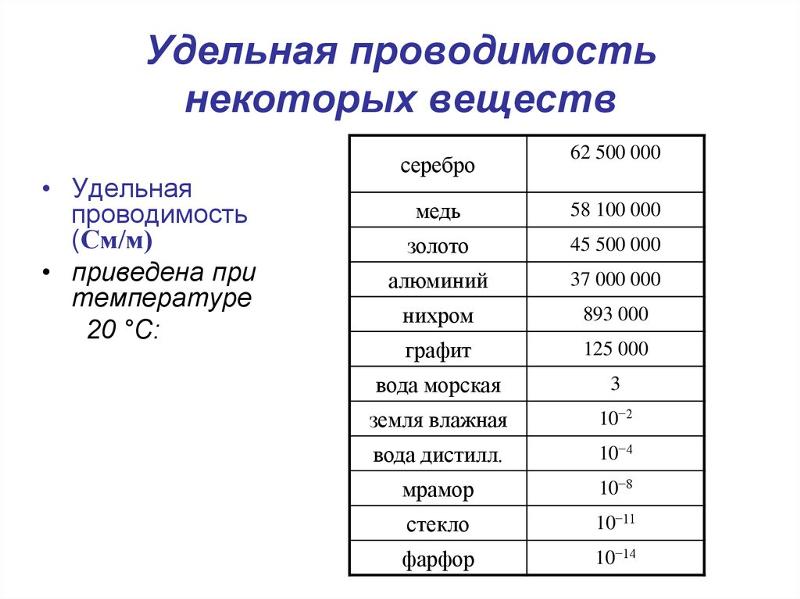

Несмотря на то, что олово хуже проводит электричество, чем чистая медь, оно уверенно занимает второе место после меди, если не считать покрытия драгоценными металлами, что очень дорого.

Уплотнение контактов на луженой медной шине

Интересным свойством покрытия оловом в контактных отверстиях на токоведущих (заземляющих) шинах является свойство уплотнителя. Олово — мягкий пластичный металл, который легко может уплотнять как резьбовые, так и нерезьбовые контакты. Уплотненные контакты, соответственно, более надежны, а сопротивление в них — ниже.

Уплотненные контакты, соответственно, более надежны, а сопротивление в них — ниже.

Сплавы, применяемые для оловянирования/лужения медных шин

Сплавы Sn-Pb (олово-свинец) с содержанием олова 10…60% применяются в электронной, радиотехнической и приборостроительной промышленности. Они хорошо паяются и сохраняют способность к пайке, в отличие от оловянных покрытий, в течение длительного времени. Способность к пайке и длительность сохранения этого свойства повышается при оплавлении. Сплавы Sn-Pb — мягкие, пластичные. Они менее склонны к образованию игл. При образовании гальванических пар они катодны по отношению к железу и анодны по отношению к меди.

Покрытия сплавом Sn-Pb наносят на медную шину непосредственно. Они могут быть использованы для всех условий эксплуатации, включая ОЖ — очень жесткие. (Защитные покрытия по условиям эксплуатации делят на группы легкие — Л средние — С жесткие — Ж очень жесткие — ОЖ. Эти покрытия классифицируют по способу получения, материалу, физико-химическим и декоративным свойствам. Технология нанесения покрытий и методы контроля их качества приведены в ГОСТ 16976—71. ) Сплавы Sn — Pb с содержанием 5…11% олова применяются как антифрикционные в условиях сухого и полусухого трения. Толщина слоя для условий Л (легкие) — 6…9 мкм, для условий С и Ж (средние и жесткие)- 18…20 мкм.

Технология нанесения покрытий и методы контроля их качества приведены в ГОСТ 16976—71. ) Сплавы Sn — Pb с содержанием 5…11% олова применяются как антифрикционные в условиях сухого и полусухого трения. Толщина слоя для условий Л (легкие) — 6…9 мкм, для условий С и Ж (средние и жесткие)- 18…20 мкм.

Сплавы Sn-Bi (олово-висмут) с содержанием висмута 0,5…2,0% применяются в электронной, радиотехнической и приборостроительной промышленности. Сплав хорошо паяется и длительное время сохраняет способность к пайке. Сплав Sn-Bi менее склонен к образованию игл чем олово.

Достоинства оловянного покрытия (олово-висмут) медных шин:

- Оловянное покрытие в атмосферных условиях является анодным по отношению к меди и ее сплавам, поэтому защита сплавом олово-висмут позволяет значительно увеличить коррозионную стойкость покрытых изделий. Увеличение коррозионной стойкости дает также осаждение блестящего оловянного покрытия вместо матового, что объясняется меньшей пористостью блестящих покрытий;

- Покрытие олово-висмут значительно повышает паяемость поверхностей медных деталей.

Блестящее покрытие сохраняет эту способность более длительное время, чем матовое, а легирование покрытия висмутом позволяет сохранить способность к пайке дольше одного года;

Блестящее покрытие сохраняет эту способность более длительное время, чем матовое, а легирование покрытия висмутом позволяет сохранить способность к пайке дольше одного года; - Покрытие олово-висмут устойчиво к воздействию серосодержащих соединений и может применяться на деталях, контактирующих со всеми видами пластмасс и резин;

- Оловянное покрытие обладает хорошим сцеплением с основным металлом, эластичностью, выдерживает изгиб, вытяжку, развальцовку, штамповку, прессовую посадку, хорошо сохраняется при свинчивании, герметизирует резьбовые соединения;

- Блестящее оловяное покрытие беспористо при толщине слоя больше 5 мкм (матовое покрытие оловом значительно пористо). Пористость покрытий с толщиной до 5 мкм может быть снижена оплавлением;

- Легирование висмутом (0,5-2%) позволяет предотвратить «иглообразование», а также позволяет избежать разрушения покрытия при эксплуатации ниже минус 30°С. Разрушение оловянных покрытий БЕЗ висмута происходит вследствие перехода компактного белого олова (β-Sn) в порошкообразное серое олово (α-Sn) («оловянная чума»).

Недостатки оловянного покрытия (олово-висмут) на меди, латуни, бронзе:

- Низкая износостойкость;

- Более низкая, по сравнению с олово-свинцом пластичность;

- Более низкие, по сравнению с олово-свинцом и свинцом антифрикционные свойства;

- Наличие в составе висмута не позволяет использовать покрытие в пищевых целях;

- Покрытие нестойко в щелочной среде.

По теме

Шины медные твердые луженые ШМТЛ

Шины медные мягкие луженые ШММЛ

Шины медные гибкие изолированные ШМГИ из луженой меди

Пластины переходные медные луженые

Покрытие оловом (лужение) и никелем токоведущих шин. Сравнение свойств покрытий

Фазлутдинов К.К.

06.12.2019 (обновленно 23.01.2020)

4194 просмотров

Содержание:

1. Что такое токоведущие шины

Что такое токоведущие шины

2. Коррозионная стойкость оловянированной и никелированной медной шины

3.Электропроводность

4. Уплотнение резьбовых контактов

5. Износостойкость

6. Внешний вид

1. Что такое токоведущие шины?

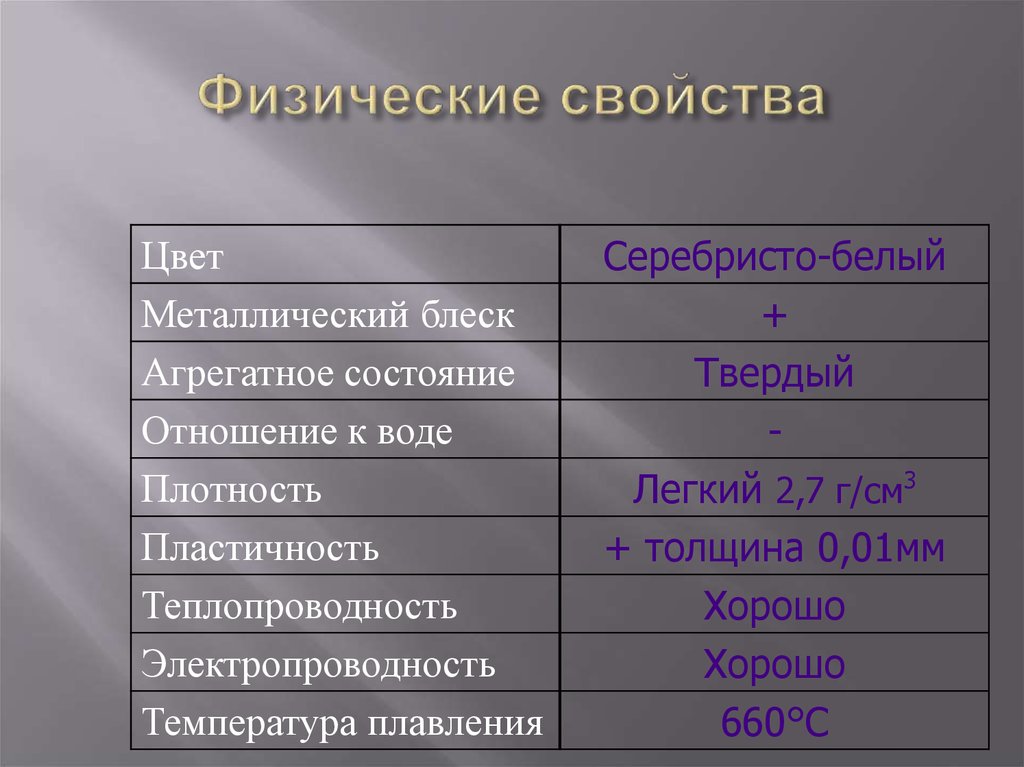

Токоведущие шины и шины заземления — чрезвычайно важные элементы современной электротехнической промышленности. Любой силовой агрегат содержит их в своем составе. Токоведущие шины, в основном, изготавливаются из меди и алюминия. Медь обладает наименьшим (из недрагоценных материалов) удельным сопротивлением, однако имеет и достаточно высокую цену. Алюминий является компромиссным вариантом по цене/качеству.

При использовании меди можно столкнуться с рядом проблем, таких как коррозионная устойчивость токоведущей (заземляющей) шины и допустимость контактов с другими материалами.

Так, например, контакт меди и алюминия недопустим по ряду причин:

- Алюминий больше склонен к окислению на воздухе, чем медь и его оксидная пленка хуже проводит электричество.

- Место контакта меди и алюминия начинает сильно греться.

- Электропроводность при нагревании падает, при остывании — увеличивается. Появляется нестабильность электрического тока.

- Кроме этого, соединение меди и алюминия является коррозионно-активным очагом в присутствии влаги, т.к. алюминий — очень электроотрицательный металл, а медь — электроположительный. В результате при их контакте появляется коррозионная гальванопара, что укоряет окисление и разрушение контактов.

Все это может привести к чрезвычайным ситуациям и несчастным случаям при эксплуатации электрооборудования с незащищенными медными контактами и шинами, особенно при их сопряжении с алюминием.

Входом из данной ситуации является использование оловянного или никелевого покрытия на шинах и электрических контактах (лужение или никелирование). Рассмотрим в данной статье оловянирование и никелирование медных шин и преимущества покрытой шины перед непокрытой.

Рассмотрим в данной статье оловянирование и никелирование медных шин и преимущества покрытой шины перед непокрытой.

2. Коррозионная стойкость оловянированной и никелированной медной шины.

Оловянное покрытие на медной токоведущей (заземляющей) шине является анодным (или протекторным) т.е. электрохимический потенциал олова отрицательнее, чем меди. Это означает, что в коррозионно-активной среде в первую очередь будет разрушаться олово и только после полного растворения олова на определенном участке будет повреждаться медь. Само по себе олово является достаточно стойким к коррозии металлом, поэтому применение оловянного покрытия на медной шине значительно увеличивает срок службы такой шины. Аналогию можно провести с оцинкованной сталью. В паре цинк-сталь цинк также является анодом и будет корродировать в первую очередь, защищая сталь.

Для увеличения коррозионной стойкости оловянного покрытия на медной шине покрытие осаждается из электролита с блескообразователями и легируется висмутом (т. е. осаждается сплав олово-висмут).

е. осаждается сплав олово-висмут).

Коррозионная стойкость никелированной шины, безусловно, также высока, однако у нее есть недостаток. Оловянное покрытие (особенно блестящее) беспористое начиная с толщины 6 мкм, никелевое — с толщины 24 мкм. при средней требуемой толщине покрытия в 9-12 мкм олово будет иметь преимущество перед никелем. В то же время никелированная токоведущая шина все же лучше, чем шина вообще без покрытия.

3. Электропроводность оловянированной медной шины.

Несмотря на то, что покрытие олово-висмут хуже проводит электричество, чем чистая медь, но оно уверенно занимает второе место, если не считать покрытия драгоценными металлами. В совокупности с рядом других неоспоримых плюсов, покрытие оловом на токоведущих шинах предпочтительнее, чем, никелевое. Дело в том, что никелевое покрытие имеет прочную оксидную пленку на поверхности, что объясняет высокую коррозионную стойкость никеля. Однако, этот же факт является причиной сравнительно невысокой электропроводности никелевых покрытий, по сравнению с медью и оловом.

4. Уплотнение резьбовых контактов на оловянированной медной шине.

Интересным свойством покрытия олово-висмут в контактных отверстиях на токоведущих (заземляющих) шинах является свойство уплотнителя. Олово — мягкий пластичный металл, который. легко может уплотнять как резьбовые, так и нерезьбовые контакты. Уплотненные контакты, соответственно, более надежны, а сопротивление в них — ниже. Применение никеля не будет давать такого эффект уплотнения.

5. Износостойкость оловянированной и никелированной медной шины.

Единственным серьезным недостатком оловянированной токоведущей (заземляющей) шины перед никелированной является низкая износостойкость. Однако, стоит заметить, что наличие хоть какого-то покрытия всегда увеличивает износостойкость изделия, в большей или меньшей степени. Использование же износостойких покрытий оправдано только в том случае, если на шине используются разъемные контакты, либо если покрытие наносится непосредственно на разъемный контакт. В данном аспекте никелевое покрытие — вне конкуренции.

В данном аспекте никелевое покрытие — вне конкуренции.

6. Декоративный вид оловянированной и никелированной медной шины.

Сегодня многим потребителям важен внешний вид изделия, пусть даже и технического назначения. Оловянное покрытие на токоведущей шине будет выглядеть не так эффектно, как никелевое. Олово похоже на серебро, хотя его и можно осадить в достаточно блестящем исполнении. Никель же можно осадить в практически зеркальном виде.

Конец статьи

Понравилась статья? Оцените статью. Всего 1 клик!

Нажмите на звезду

Средняя оценка:

4,40

Всего оценок: 5

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Станен на основе олова может проводить электричество со 100-процентной эффективностью

Электроника

Группа физиков-теоретиков из Национальной ускорительной лаборатории SLAC Министерства энергетики США (DOE) и Стэнфордского университета предсказывает, что станен, одиночный слой атомов олова, расположенных в двумерной структуре, может проводить электричество со стопроцентной эффективностью. при комнатной температуре. Если результаты подтвердятся, они могут проложить путь к созданию компьютерных чипов, которые будут работать быстрее, потреблять меньше энергии и меньше нагреваться.

Если результаты подтвердятся, они могут проложить путь к созданию компьютерных чипов, которые будут работать быстрее, потреблять меньше энергии и меньше нагреваться.

Станен является примером топологического изолятора, класса материалов, которые проводят электричество только на своих внешних краях или поверхностях. Когда топологические изоляторы имеют толщину всего в один атом, их края проводят электричество со 100-процентной эффективностью, заставляя электроны двигаться по определенным дорожкам без сопротивления.

Группа, ответственная за эту работу, под руководством профессора физики из Стэнфорда Шоучэн Чжан, изучила несколько других структур, которые позже подтвердили, что они являются топологическими изоляторами, но если станен — это все, что они заявляют, то это было бы важным открытием, потому что он будет первым топологическим изолятором, способным функционировать при комнатной температуре.

Если материал под названием «станен» использовать в качестве проводки в компьютерных чипах, он может повысить скорость и снизить энергопотребление компьютеров будущих поколений (Изображение: Брэд Пламмер/SLAC)

Более того, по словам команды, когда атомы фтора добавляются в атомные структуры, материал может проводить электричество с идеальной эффективностью при температурах до 100° C (210° F).

Как и в случае с графеном, основная проблема при производстве такого материала и проверке его свойств заключается в производстве листов толщиной всего в один атом. Но если ученые смогут преодолеть это препятствие, то его применение может быть очень интересным.

По словам Чжана, слой станена и фтора можно использовать для изготовления внутренней электропроводки микропроцессора. Это должно значительно снизить энергопотребление и тепловыделение компьютерных чипов с производительностью, превышающей производительность уже многообещающего графена.

«В конце концов, мы можем представить, что станен будет использоваться для многих других схемных структур, включая замену кремния в сердцевинах транзисторов», — сказал Чжан.

Статья с подробным описанием работы опубликована в последнем выпуске журнала Physical Review Letters .

Источник: SLAC/Стэнфордский университет

Дарио Боргино

Дарио изучал разработку программного обеспечения в Политехническом университете Турина, Италия. Увлеченный наукой и технологиями с раннего возраста, он особенно любит разбивать сложные предметы на простые термины. С момента присоединения к New Atlas в 2009 г.он освещал такие темы, как электроника, квантовая механика, 3D-печать и космические новости.

Увлеченный наукой и технологиями с раннего возраста, он особенно любит разбивать сложные предметы на простые термины. С момента присоединения к New Atlas в 2009 г.он освещал такие темы, как электроника, квантовая механика, 3D-печать и космические новости.

Факты о олове | Live Science

Когда вы совершаете покупку по ссылкам на нашем сайте, мы можем получать партнерскую комиссию. Вот как это работает.

«Консервная банка», используемая для хранения продуктов. Большинство банок, используемых для этой цели, теперь изготовлены из луженой стали. (Изображение предоставлено: Серхио Стахник | Шаттерсток) Олово — это элемент, который, возможно, наиболее известен тем, что используется в жестяных банках, которые в наши дни почти всегда изготавливаются из алюминия. Даже оригинальные жестяные банки, впервые представленные в 1800-х годах, были в основном стальными, покрытыми оловом.

Итак, олово может показаться непритязательным, но не менее важным. Этот металл используется для предотвращения коррозии и производства стекла. Чаще всего он встречается в смеси или в сплаве с другими металлами. Олово, например, в основном состоит из олова.

Источники олова

Олово встречается относительно редко, по данным Геологической службы США, оно составляет всего около 2 частей на миллион в земной коре. Олово добывают из различных руд, главным образом из касситерита (SnO 2 ). Металл получают восстановлением оксидной руды углем в печи.

Очень мало олова было найдено в Соединенных Штатах, большая его часть на Аляске и в Калифорнии. По данным Национальной лаборатории Лос-Аламоса, металл в основном производится в Малайе, Боливии, Индонезии, Заире, Таиланде и Нигерии.

Использование олова

Возможно, самым важным историческим применением олова было производство бронзы — сплава меди и олова или других металлов, — что изменило цивилизацию, положив начало бронзовому веку. Люди начали изготавливать или продавать бронзовые инструменты и оружие в разное время, в зависимости от географии, но принято считать, что бронзовый век начался около 3300 г. до н.э. на Ближнем Востоке.

Люди начали изготавливать или продавать бронзовые инструменты и оружие в разное время, в зависимости от географии, но принято считать, что бронзовый век начался около 3300 г. до н.э. на Ближнем Востоке.

Только факты

По данным Национальной лаборатории линейных ускорителей Джефферсона свойства олова:

- Атомный номер (количество протонов в ядре): 50

- Атомный символ (в Периодической таблице элементов): Sn

- Атомный вес (средняя масса атома): 118,710

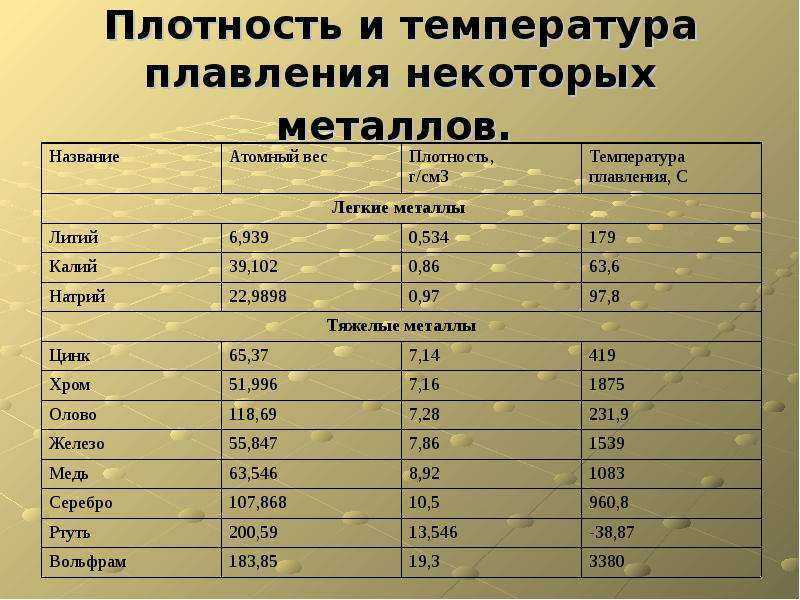

- Плотность: 7,287 грамма на кубический сантиметр

- Фаза при комнатной температуре: Твердое вещество

- Температура плавления: 449,47 градуса по Фаренгейту (231,93 градуса по Цельсию)

- Температура кипения: 4715 F (2602 C)

- Количество изотопов (атомов одного и того же элемента с разным числом нейтронов): 51, 8 стабильных

- Наиболее распространенные изотопы: Sn-112 (естественное содержание 0,97 процента), Sn-114 (0,66%), Sn-115 (0,34%), Sn-116 (14,54%), Sn-117 (7,68%), Sn-118 (24,22%), Sn-119 (8,59%), Sn- 120 (32,58%), Sn-122 (4,63%) и Sn-124 (5,79%)

(Изображение предоставлено: Грег Робсон/Creative Commons, Андрей Маринкас (открывается в новой вкладке) Shutterstock (открывается в новой вкладке))

(Изображение предоставлено: Грег Робсон/Creative Commons, Андрей Маринкас (открывается в новой вкладке) Shutterstock (открывается в новой вкладке))Старый металл

Использование олова в бронзе насчитывает около 5000 лет. Он также иногда появлялся в археологических записях сам по себе. Например, исследователи, проводившие раскопки в еврейском храме в Иерусалиме в 2011 году, обнаружили кусок олова размером с пуговицу, на котором было выбито арамейское слово «чистый для Бога». Согласно сообщению в газете «Гаарец», эта печать могла использоваться для обозначения церемониально чистых предметов для ритуалов.

Помимо бронзы, самым большим вкладом олова в человечество, вероятно, была скромная консервная банка. Консервная банка возникла из-за извечной проблемы, как прокормить находящуюся в движении армию. По данным Института производителей банок (да, даже у банок есть торговая организация), Наполеон Бонапарт предложил награду в 179 г.5 всем, кто смог бы придумать способ сохранения продуктов питания для использования в военных целях. В 1810 году французский шеф-повар Николя Аппер выиграл приз в 12 000 франков, изобретя консервирование — процесс запечатывания еды или напитка в банке или бутылке с использованием кипящей воды.

В 1810 году французский шеф-повар Николя Аппер выиграл приз в 12 000 франков, изобретя консервирование — процесс запечатывания еды или напитка в банке или бутылке с использованием кипящей воды.

Это открытие открыло путь для изобретения консервной банки всего год спустя. В 1810 году британский торговец Питер Дюран получил патент на использование луженой стали для производства консервов. Олово устойчиво к коррозии, что делает его идеальным покрытием для относительно дешевой стали.

Консервная банка прибыла на американские берега в 1818 году, а производственная компания Thomas Kensett & Co запатентовала консервную банку в Америке в 1825 году. Гражданская война вызвала рост популярности консервной банки, поскольку генералы снова искали способ прокормить своих солдат.

Расцвет олова закончился в середине -го -го века, когда пивоварня Coors представила первую алюминиевую банку. Более дешевый, легкий и пригодный для вторичной переработки алюминий быстро обогнал олово и сталь.

Но у олова еще есть применение. Олово плюс элемент ниобий делают сверхпроводящий металл, используемый для проволоки. Для изготовления припоя используется сплав олова и свинца. Медь и другие металлы смешивают с оловом, чтобы получить олово, которое когда-то было обычным металлом для посуды. А оконное стекло получает свою шелковистую гладкую поверхность из формы из расплавленного олова, метод, называемый процессом Пилкингтона.

Кто знал?

- Эти золотые статуэтки Оскар не из чистого золота. На самом деле они из металла Britannia с золотым покрытием. А металл Britannia состоит примерно из 92 процента олова (остальное — медь и сурьма).

- Сн? Не должен ли атомный символ олова быть Tn вместо этого? На самом деле Sn — это сокращение от латинского слова «олово», stannum .

- Когда олово сгибается при комнатной температуре, оно издает пронзительный скрипящий звук, известный как «оловянный крик», вызванный деформацией кристаллов олова.

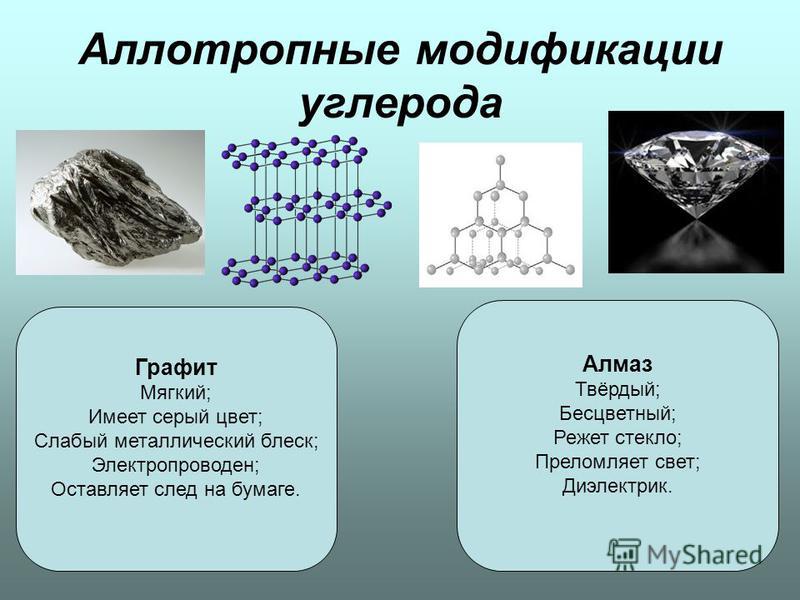

- При температуре ниже 13 градусов по Цельсию олово превращается в форму, называемую «альфа-олово».

Это порошкообразное серое олово — аллотроп, другая форма элемента. Альфа-олово — это полупроводник, но, по словам химика Андреа Селла из Университетского колледжа Лондона, его трудно изготовить.

Это порошкообразное серое олово — аллотроп, другая форма элемента. Альфа-олово — это полупроводник, но, по словам химика Андреа Селла из Университетского колледжа Лондона, его трудно изготовить.

Текущие исследования

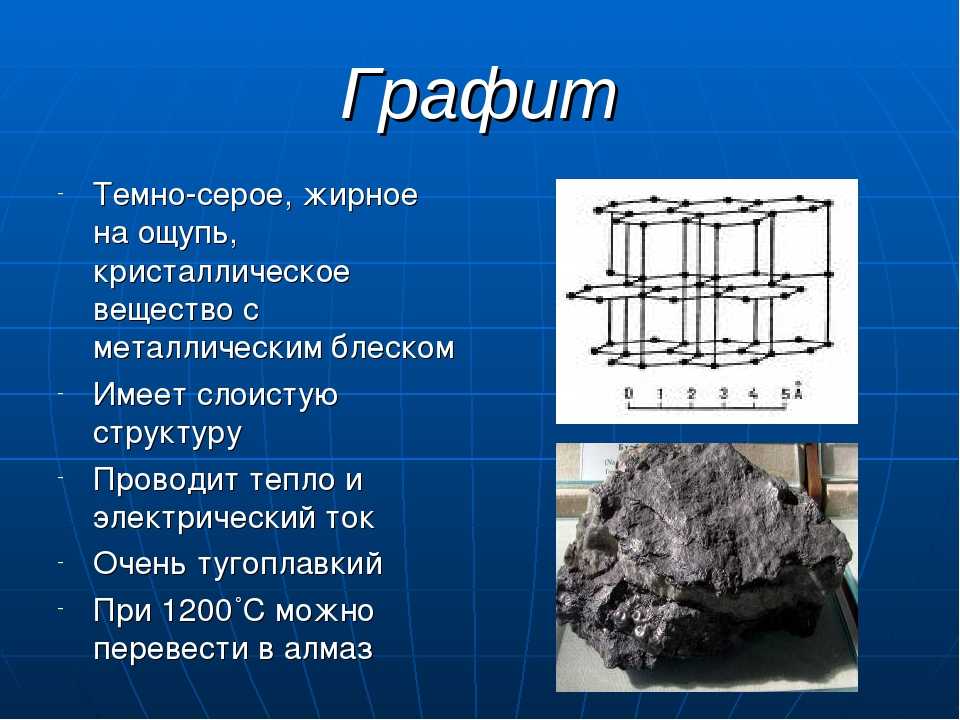

В последнее время технические исследователи были в восторге от графена, одноатомного слоя углерода, который одновременно тверже алмаза и растягивается, как резина. Вполне возможно, что следующее высокотехнологичное достижение, такое как графен, произойдет из скромного олова.

Станен особенный, потому что это первый материал, способный проводить электричество со 100-процентной эффективностью при комнатной температуре. Добавление нескольких атомов фтора поддерживает эту эффективность вплоть до температур, при которых работают компьютерные чипы, и выше – примерно до 212 F (100 C).

«Согласно закону Мура, количество транзисторов в плотной интегральной схеме удваивается примерно каждые два года», — сказал Live Science исследователь Йонг Сюй, ныне физик из Университета Цинхуа в Пекине. «Как следствие, плотность мощности интегральных схем увеличивается в геометрической прогрессии, что приводит к серьезным проблемам с энергопотреблением и рассеиванием тепла».

Сюй и его команда, включая физика Шоучэна Чжана из Стэнфорда, знали, что им нужен тяжелый элемент со свойствами так называемого «топологического изолятора». Топологический изолятор — это материал, который проводит электричество по своей поверхности, но не проводит электричество внутри себя.

«Многие топологические изоляторы были изготовлены из тяжелых элементов, включая ртуть, висмут, сурьму, теллур и селен», — сказал Сюй. «Ни один из них не был идеальным проводником электричества при комнатной температуре».

Олово ранее не изучалось для этой цели. Но Сюй и его коллеги обнаружили, что когда атомы олова располагаются в одном сотовом слое, свойства элементов меняются. Исследователи сообщили в ноябре 2014 года, что он становится идеальным проводником электричества при комнатной температуре, при этом не теряется ни один блуждающий электрон.0003

Исследователи сообщили в ноябре 2014 года, что он становится идеальным проводником электричества при комнатной температуре, при этом не теряется ни один блуждающий электрон.0003

Электроника, изготовленная из станена, должна, таким образом, выделять меньше тепла и потреблять меньше энергии, чем их кремниевые аналоги.

Сюй и его сотрудники изготовили однослойное олово с помощью процесса, называемого молекулярно-лучевой эпитаксией, который конденсирует газообразные версии элемента в тонком слое внутри вакуума. По словам Сюй, это сложный процесс, требующий точной температуры и скорости роста слоя, чтобы обеспечить правильную атомную структуру. Команда надеется разработать более дешевые и простые способы производства станена в будущем.

«Следующим шагом будет выращивание высококачественных образцов станена в больших масштабах, а затем использование материала для фундаментальных исследований и практических применений», — сказал Сюй.

Подписывайтесь на Live Science @livescience, Facebook и Google+.

Блестящее покрытие сохраняет эту способность более длительное время, чем матовое, а легирование покрытия висмутом позволяет сохранить способность к пайке дольше одного года;

Блестящее покрытие сохраняет эту способность более длительное время, чем матовое, а легирование покрытия висмутом позволяет сохранить способность к пайке дольше одного года;

Это порошкообразное серое олово — аллотроп, другая форма элемента. Альфа-олово — это полупроводник, но, по словам химика Андреа Селла из Университетского колледжа Лондона, его трудно изготовить.

Это порошкообразное серое олово — аллотроп, другая форма элемента. Альфа-олово — это полупроводник, но, по словам химика Андреа Селла из Университетского колледжа Лондона, его трудно изготовить.