технология, особенности, виды и процесс установки

Поверхностный монтаж печатных плат получил широкое распространение благодаря ряду особенностей. Технология позволяет разместить большое количество SMD компонентов на плате с небольшой площадью.

Процесс SMD монтажа

SMD компоненты представляют собой детали с контактами в виде небольших ножек или площадок. Небольшие размеры позволяют разместить их с высокой плотностью. Кроме этого SMD монтаж позволяет закрепить компоненты с обеих сторон платы.

Элементы припаивают на заранее подготовленные контактные площадки. Технологический процесс поверхностного монтажа предусматривает несколько этапов. Строгое соблюдение технологии на каждом шаге позволяет получить качественное изделие.

Маркировка

Технология предусматривает нанесение на поверхность платы соответствующей маркировки. Она необходима для контроля над производственным процессом. Нанесение рисунка на поверхность текстолитового элемента может проводиться несколькими способами:

- С помощью трафарета.

Используется белая, черная или желтая краска. Трафарет позволяет правильно разместить рисунок и избежать попадания краски на прилегающие поверхности.

Используется белая, черная или желтая краска. Трафарет позволяет правильно разместить рисунок и избежать попадания краски на прилегающие поверхности. - С применением струйного принтера. Это специализированное оборудование для маркировки. Такой метод широко используется в серийном производстве. Струйные принтеры можно интегрировать в производственные линии. Это позволяет оптимизировать рабочий процесс.

- С использованием лазерной технологии. Оборудование может быть интегрировано в производственные линии. Лазерная технология позволяет наносить рисунок с высокой точностью. При этом аппараты отличаются высокой степенью автоматизации.

Использование оборудования с конвейерными линиями позволяет значительно увеличить его производительность.

Нанесение припоя и паяльной пасты

Технология поверхностного монтажа предусматривает применение паяльной пасты. Она используется для установки элементов. Паяльная паста представляет собой смесь, содержащую частицы припоя мелкой фракции, флюс, связующие компоненты и дополнительные добавки.

Монтаж SMD компонентов требует точной дозировки паяльной пасты. Необходимо правильное размещение состава и строгое соблюдение толщины слоя. Нанесение пасты на печатную плату осуществляется с помощью специализированного принтера. Он оснащен трафаретами, для правильного размещения состава на поверхности.

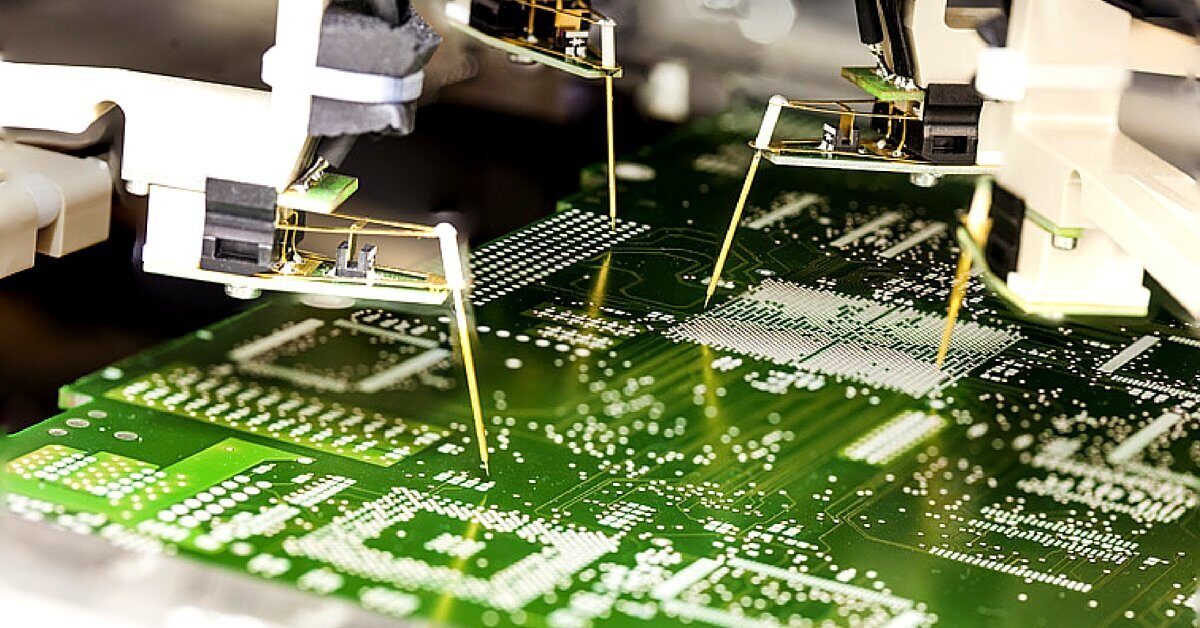

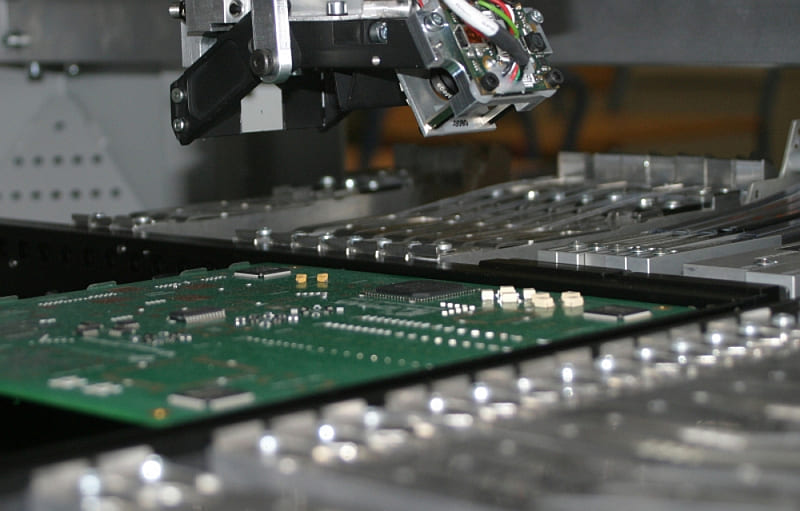

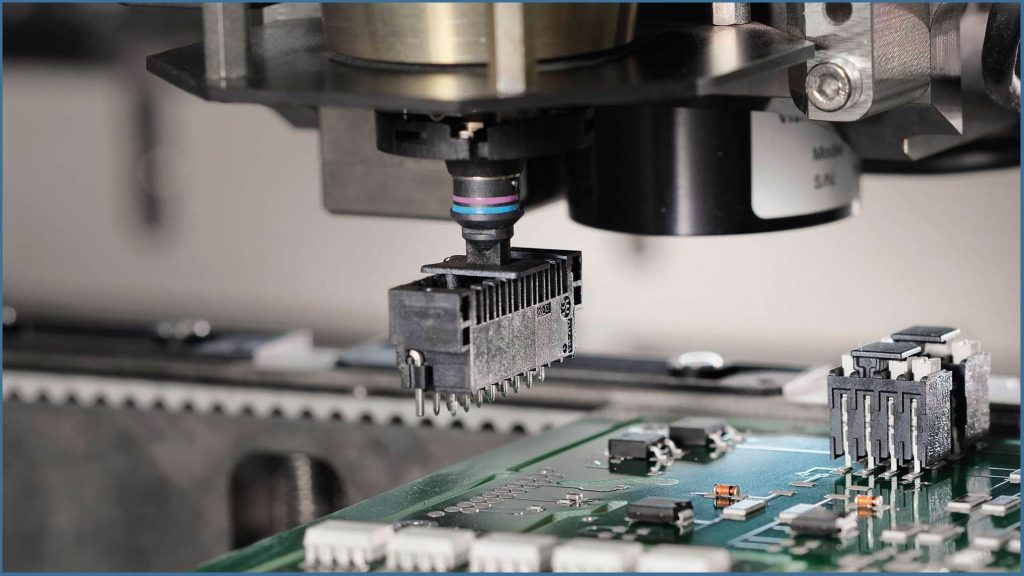

Установка SMD компонентов на печатную плату

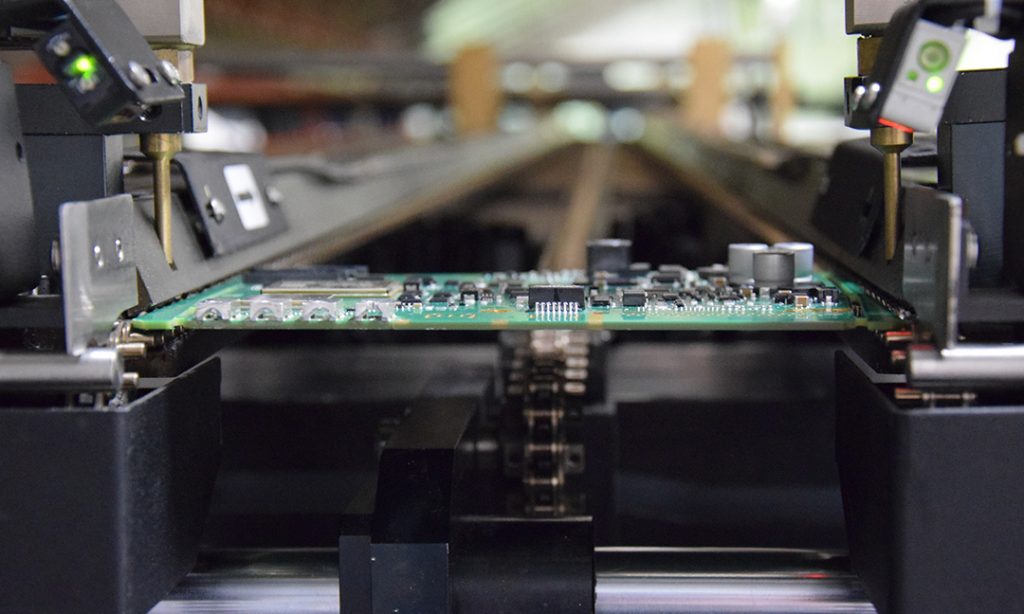

Элементы могут быть размещены с одной или двух сторон печатной платы. Для повышения скорости установки деталей используются автоматические машины. Применение такого оборудования позволяет разместить компоненты с высокой точностью и плотностью.

Машины для установки SMD компонентов на печатную плату отличаются высокой степенью автоматизации. Участие в процессе оператора не предусмотрено. Благодаря этому увеличивается производительность и снижается риск возникновения брака.

Пайка SMD компонентов

- В конвекционной печи.

Нагрев деталей осуществляется путем подачи на них струи горячего воздуха. Такие печи оснащаются конвейерными лентами, для постепенного перемещения изделия между зонами с разной температурой. Так обеспечивается равномерный нагрев. При подаче горячего воздуха контактные площадки спаиваются между собой.

Нагрев деталей осуществляется путем подачи на них струи горячего воздуха. Такие печи оснащаются конвейерными лентами, для постепенного перемещения изделия между зонами с разной температурой. Так обеспечивается равномерный нагрев. При подаче горячего воздуха контактные площадки спаиваются между собой. - В паровой фазе. Метод предусматривает нагрев элементов за счет высокой температуры пара. Он возникает при кипении инертных жидкостей. Пайка проводится в специальных камерах, препятствующих попаданию внутрь воздуха. Это исключает образование оксидной пленки при взаимодействии с кислородом.

- С помощью инфракрасного излучения. Этот метод предусматривает нагрев за счет направленных на деталь ИК лучей. В производстве используются полуавтоматические и автоматические машины для пайки. Они обеспечивают равномерное повышение температуры и исключают перегрев деталей.

Эти методы пайки дают возможность качественно монтировать SMD элементы.

Преимущества технологии поверхностного монтажа

SMD компоненты востребованы благодаря своим размерам. С их помощью можно изготавливать односторонние и двухсторонние платы высокого качества. Технология востребована в производстве благодаря ряду преимуществ:

- Снижение веса и габаритных параметров готового изделия. Способ установки позволяет разместить детали с высокой плотностью по обе стороны пластины.

- Возможность проведения ремонта. При выходе из строя элемент может быть заменен новым.

- Возможность автоматической установки. Снижается риск возникновения брака. Нет необходимости привлечения большого количества операторов.

- Высокая производительность. Нет необходимости в изготовлении отверстий на пластине. Компоненты устанавливаются непосредственно на контактные площадки.

Благодаря использованию автоматических машин удается получить плату высокого качества. При этом небольшие размеры деталей обеспечивают снижение затрат на материалы.

Автоматический smd монтаж печатных плат в Москве от производителя

- Главная

- Монтаж печатных плат

- Поверхностный монтаж

Поверхностный монтаж печатных плат

Наше предприятие предоставляет услуги поверхностного печатных плат. На сегодняшний день это самый быстрый и распространенный процесс поверхностного монтажа печатных плат.

Популярность метода обуславливается несколькими факторами:

- высокая скорость производства;

- низкая себестоимость (цена отдельного элемента ниже, чем у схожего по параметрам компонента, который предназначен для сквозной установки).

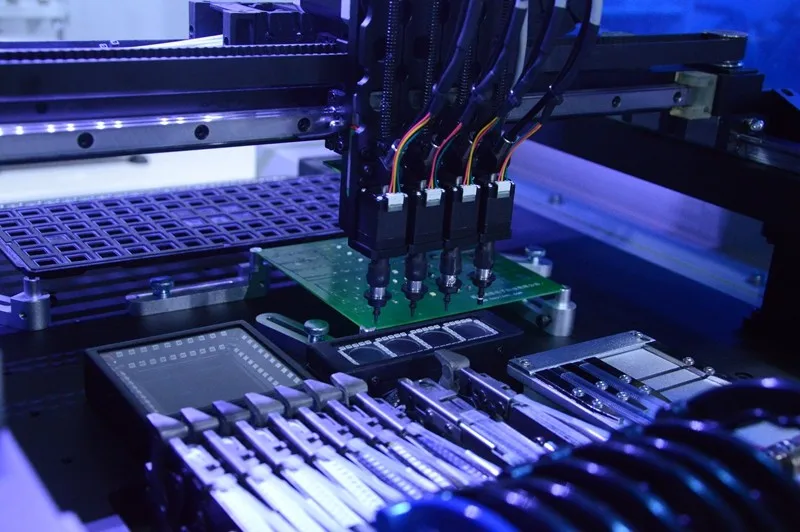

Практически весь процесс автоматизирован, что обеспечивает высокую точность и снижает риск возникновения брака при SMD монтаже плат. На предприятии используются специальные автоматические линии. Они работают в тесной взаимосвязи, обеспечивая быстрый и качественный монтаж. Малые сроки и большой объем – главные преимущества автоматического монтажа плат.

Они работают в тесной взаимосвязи, обеспечивая быстрый и качественный монтаж. Малые сроки и большой объем – главные преимущества автоматического монтажа плат.

Преимущества SMD монтажа печатных плат

Ранее при производстве печатных плат использовалась технология монтажа в отверстия или Throuth Hole Technology. У нее был ряд недостатков, что привело к необходимости в разработке более функционального и совершенного подхода. Так развитие получила технология SMT или Surface Mount Technology. Она представляет собой процесс фиксации элементов на плате. Современный SMD монтаж плат отличается от монтажа компонентов отверстия следующими моментами:

- возможность использования обеих сторон платы для установки элементов;

- снижение веса и размера готовых изделий;

- повышение надежности и срока службы;

- значительное уменьшение веса и размеров, что упрощает последующее использование;

- увеличение плотности устанавливаемых компонентов;

- увеличение рабочей площади, поскольку поверхностный монтаж SMD печатных плат позволяет задействовать обе стороны;

- высокая ремонтопригодность.

При необходимости отдельные компоненты можно заменить;

При необходимости отдельные компоненты можно заменить; - снижение итоговой цены. Это заслуга автоматического монтажа плат.

Для того, чтобы получить наиболее оптимальную цену на монтаж печатных плат, сами платы должны быть мультиплицированы, или собраны по несколько штук на одной заготовке. Это позволит сократить время работы автоматического установщика, а значит и уменьшить цену конечного изделия.

Если Вы решили изготавливать платы самостоятельно, а монтаж делать у нас, то перед изготовлением нужно запросить у нас файл заготовки. Наши специалисты бесплатно подготовят для Вас такой файл.

Этапы автоматического SMD монтажа плат

Поверхностный монтаж печатных плат включает в себя:

- нанесение паяльной пасты через трафарет на печатную плату при помощи автоматизированных принтеров;

- установку SMD-элементов на печатную плату. Эта операция производится на установщиках электронных компонентов.

Общая производительность линий автоматического монтажа нашего производства составляет до 159 500 компонентов в час;

Общая производительность линий автоматического монтажа нашего производства составляет до 159 500 компонентов в час; - конвекционную пайку печатных плат оплавлением в конвейерных печах. Для конкретных задач при использовании различных паяльных паст устанавливается оптимальный температурный профиль;

- контроль установленных элементов и качество паяных соединений. Это конечная операция осуществляется при помощи визуального осмотра или автоматической оптической инспекции, которая обеспечивает быструю проверку изделий на соответствие требованиям международных стандартов к паяным соединениям.

В работе используются различные виды паяльных паст: на базе отмывных и безотмывных флюсов, с содержанием свинца и безсвинцовые. Для высокоточного поверхностного монтажа SMD печатных плат у нас есть опыт работы и весь необходимый инструментарий.

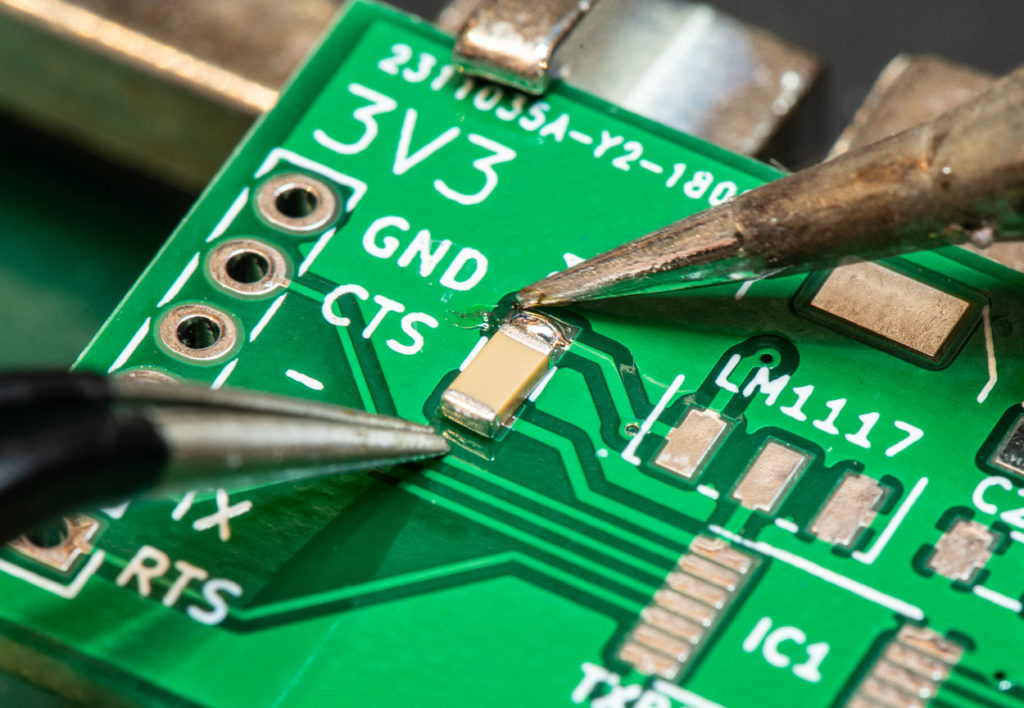

Непосредственно технологический процесс автоматического монтажа плат осуществляется на специализированном оборудовании. Если клиенту необходимо смонтировать небольшое количество плат, или использование производственных линий нецелесообразно с точки зрения затрат, компания «Телерем» применяет ручной монтаж. Это никак не влияет на качество готовой продукции.

Если клиенту необходимо смонтировать небольшое количество плат, или использование производственных линий нецелесообразно с точки зрения затрат, компания «Телерем» применяет ручной монтаж. Это никак не влияет на качество готовой продукции.

Требования по документации к печатным платам и комплектации, передаваемым в производство для монтажа

Предоставляемая документация для автоматического монтажа печатный плат должна соответствовать определенным требованиям:

- файл предоставляется в форматах pcad или altium designer;

- монтажная схема и сборочный чертеж, в котором указываются высота комплектующих, способы формовки, полярность, ключи элементов и позиционные обозначения;

- спецификация, список комплектаций, в котором указываются полное наименование компонентов и позиционное обозначение.

Более подробные сведения по требованиям к монтажу печатных плат можно посмотреть на соответствующей странице или скачать файл в формате pdf.

Наше производство

Технология Поверхностного монтажа — Сайт разработчика печатных плат

Технология поверхностного монтажа (SMT) печатных плат подразумевает установку компонентов на поверхность платы посредством пайки SMD (surface mounted device) компонента к контактной площадке.

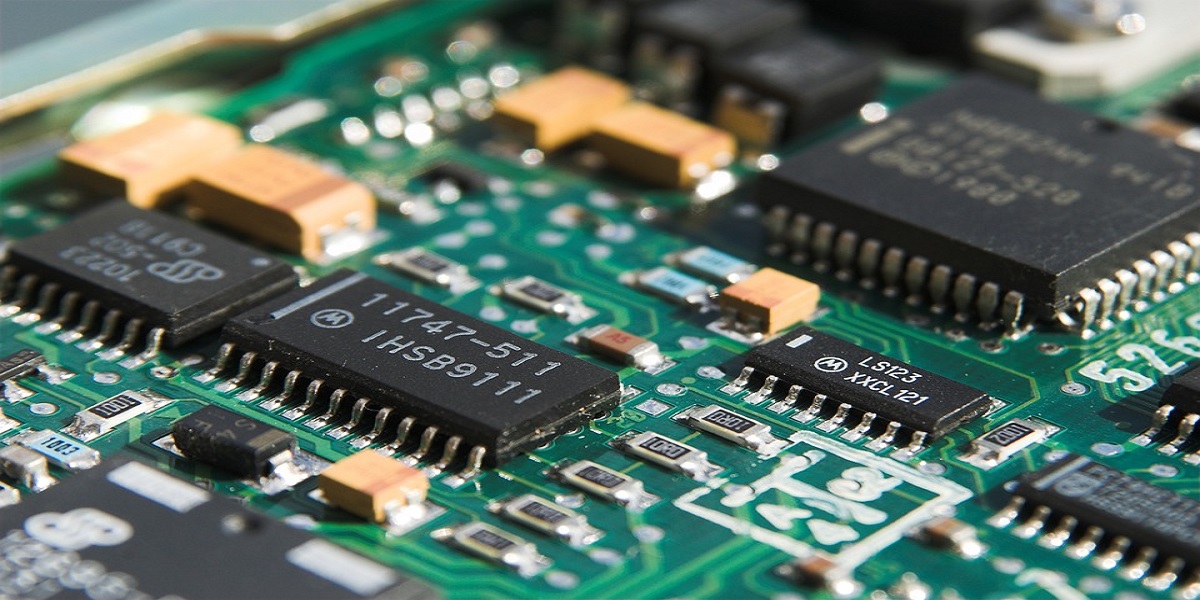

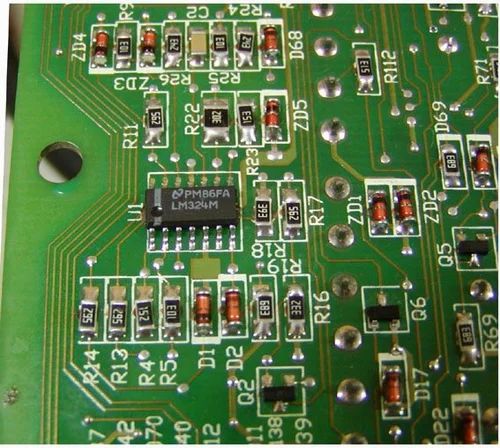

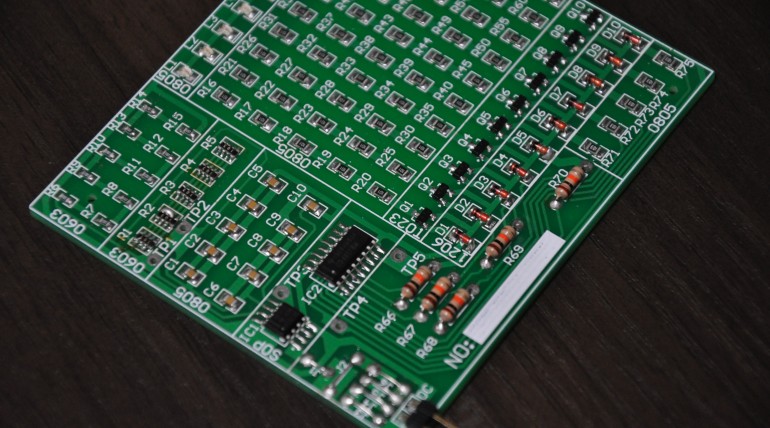

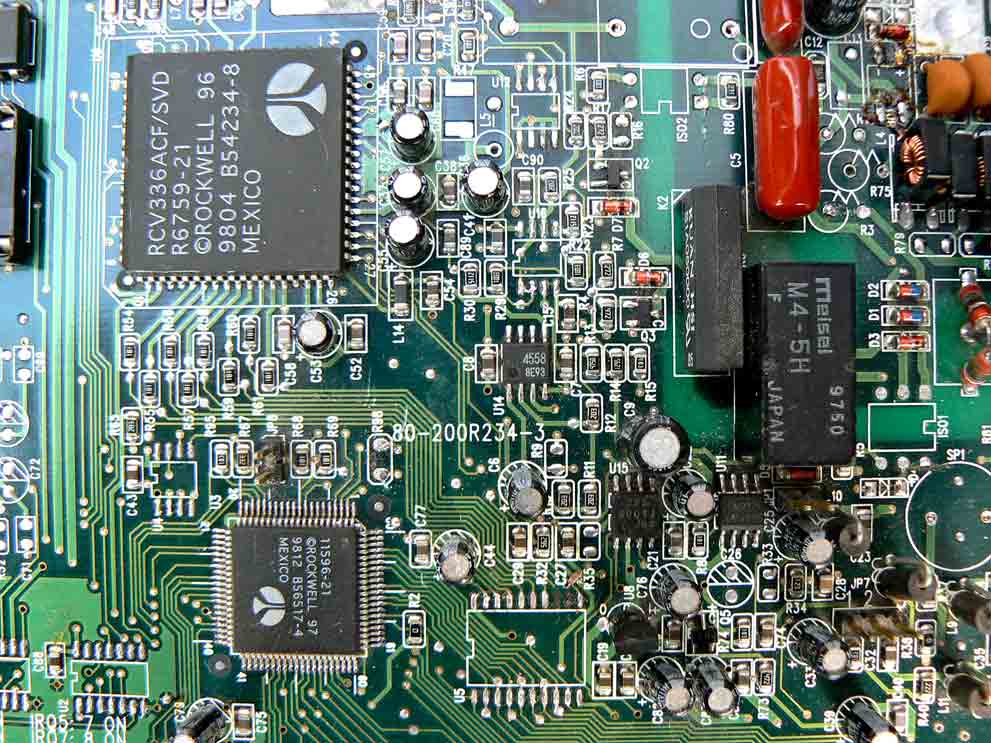

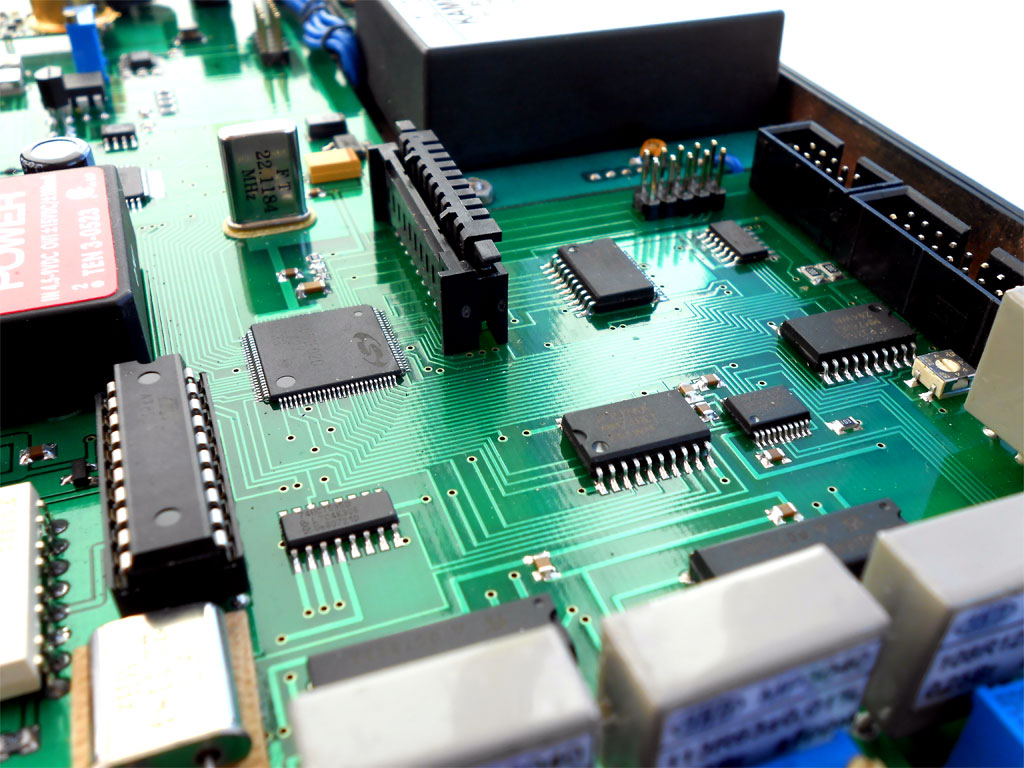

Данный тип монтажа позволяет размещать компоненты не только с одной стороны печатной платы (односторонние платы), но и с обеих (двусторонние платы). Развитие surface mount technology относится к 1960 годам, когда начались разработки монтажа гибридных микросхем, для которых было трудно получить отверстия в керамической подложке. Однако, появление smd монтажа на слоистых платах, началось сравнительно недавно. Преимуществами поверхностного монтажа являются использование более мелких компонентов и большая плотность их размещения. Большие отверстия были заменены меньшими для проведения сигнала между сторонами платы и внутренними слоями. Более мелкая трассировка и уменьшение высоты компонентов также способствовало миниатюризации плат и повышению их функциональности. Пример поверхностно-cмонтированной печатной платы приведены на рисунке 1.

Рисунок 1 – Пример поверхностно-смонтированной печатной платыОсновной тенденцией используемой в технологии поверхностного монтажа печатных плат является применение меньших по размеру пассивных компонентов — конденсаторов, резисторов, индуктивностей и дросселей. Кроме того, используются встроенные пассивные компоненты — резисторы и конденсаторы, которые расположены внутри слоев печатной платы. Применение встроенных пассивных компонентов высвобождает дополнительную площадь для крупных, активных компонентов.

Кроме того, используются встроенные пассивные компоненты — резисторы и конденсаторы, которые расположены внутри слоев печатной платы. Применение встроенных пассивных компонентов высвобождает дополнительную площадь для крупных, активных компонентов.

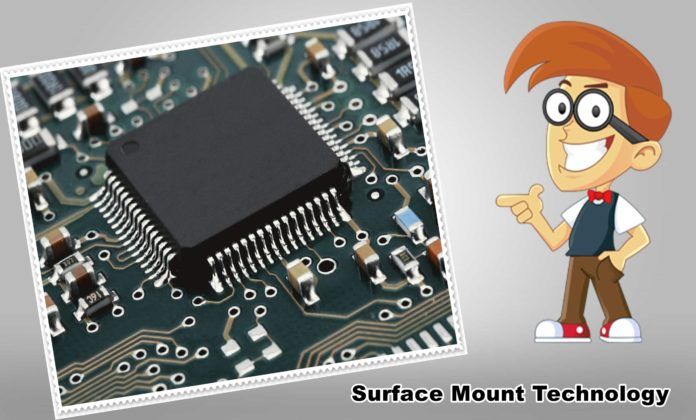

В применении активных компонентов, используемых при монтаже на поверхность (SMD) наблюдаются две противоположные тенденции. С одной стороны, размер компонентов памяти (RAM, SDRAM и т.д.) становится все меньше, поскольку транзисторы в настоящее время все чаще изготавливают на кремниевом кристалле (чипе). С другой стороны, микропроцессоры и специализированные интегральные схемы (ASIC) становятся все больше из-за повышенной функциональности крупных кристаллов. Корпуса для обоих видов устройств были переведены с периферийного расположения выводов на матричные выводы. Корпуса с матричными выводами включают в себя BGA-корпуса и меньшие по размеру компоненты — CSP и DCA/FC. На рисунке 2 приведен пример BGA-микросхемы, используемой для поверхностного монтажа на печатную плату. Преимущества матричной технологии smd монтажа включают в себя сокращение площади, занимаемой компонентом, за счет устранения выводов, выходящих из корпуса. Кроме того, наблюдается меньшее количество монтажного брака в результате повреждения хрупких выводов при упаковке, транспортировании и размещении на печатной плате.

Преимущества матричной технологии smd монтажа включают в себя сокращение площади, занимаемой компонентом, за счет устранения выводов, выходящих из корпуса. Кроме того, наблюдается меньшее количество монтажного брака в результате повреждения хрупких выводов при упаковке, транспортировании и размещении на печатной плате.

С самого начала развития размер и шаг выводов матричных корпусов в технологии поверхностного монтажа печатных плат были больше по сравнению с используемыми в то время корпусами с периферийным расположением выводов с мелким шагом — соответственно 0,4 и 0,5 мм. Однако, по мере того, как началось увеличение количества выводов вместе с ростом функциональности компонентов в матричных корпусах размер шариков припоя и шаг значительно сократились, особенно если принять во внимание DCA-технологию.

Расширение функциональности и дальнейшая миниатюризация SMD устройств привели к увеличению плотности размещения компонентов на плате, поэтому в настоящее время при поверхностном монтаже печатных плат придерживаются строгих правил.

Особым преимуществом технологии поверхностного монтажа (surface mount technology) является снижение себестоимости производства в результате автоматизации процессов сборки. Паяльная паста, которая представляет собой смесь металлического порошка припоя, флюса и тиксотропных агентов, наносится в строго контролируемых количествах (по толщине и площади) с помощью трафаретной печати, а также с использованием дозаторов. Монтажные автоматы способны точно устанавливать даже самые мелкие smd-компоненты на точки паяльной пасты (или «кирпичики»). Повышенная клейкость флюса в паяльной пасте удерживает компоненты на месте. Собранная (поверхностно смонтированная) печатная плата затем перемещается через конвекционную/излучающую печь оплавления припоя или камеру для пайки в паровой фазе (или фазе конденсации) для расплавления припоя. Автоматы, выполняющие операции на всех этапах монтажа — трафаретную печать пасты, установку компонентов и пайку оплавлением припоя, — связаны конвейерными лентами для создания технологических поточных линий. По сути, последний этап — отмывка плат — также может быть частью последовательности процесса монтажа.

По сути, последний этап — отмывка плат — также может быть частью последовательности процесса монтажа.

Конечно, в зависимости от объемов производства и капитальных затрат могут применяться различные уровни автоматизации smd монтажа печатных плат. Тем не менее, при постоянной миниатюризации поверхностно-монтируемых изделий, а также жестких требований к воспроизводимости с высокой точностью объемов паяльной пасты и расположения компонентов необходимо заранее проектировать поверхностный монтаж на основе полной автоматизации.

Смешанные технологии включают в себя сочетание технологии поверхностного монтажа (SMT) и монтажа в отверстия на одной печатной плате. Отсутствие компонентов в поверхностно-монтируемых корпусах почти всегда является причиной применения их аналогов, монтируемых в отверстия. В общем случае, поверхностно-монтируемые изделия припаиваются первыми к верхней стороне печатной платы с помощью конвекционной или излучающей печи оплавления или в паровой фазе (поверхностный монтаж производится в первую очередь, поскольку смонтированные в отверстия компоненты будут мешать нанесению пасть: и установке компонентов по PIP-технологии). Затем происходит пайка компонентов в отверстия на плате. Фактически процесс пайки осуществляется в нижней части платы. При большом количестве компонентов, монтируемых в отверстия, применяется пайка волной припоя. Если на нижней стороне платы есть поверхностно-монтируемые компоненты, их также можно припаивать волной припоя, однако их устанавливают первыми и закрепляют на месте с помощью клея. Если компонентов, монтируемых в отверстия немного либо нижнюю сторону платы невозможно подвергнуть пайке волной припоя, предпочтительно использовать ручную пайку.

Затем происходит пайка компонентов в отверстия на плате. Фактически процесс пайки осуществляется в нижней части платы. При большом количестве компонентов, монтируемых в отверстия, применяется пайка волной припоя. Если на нижней стороне платы есть поверхностно-монтируемые компоненты, их также можно припаивать волной припоя, однако их устанавливают первыми и закрепляют на месте с помощью клея. Если компонентов, монтируемых в отверстия немного либо нижнюю сторону платы невозможно подвергнуть пайке волной припоя, предпочтительно использовать ручную пайку.

SMD — процесс поверхностного монтажа

Технология поверхностного монтажа — наша любимая технология, которую мы используем здесь, на производственных объектах Semecs. Этот метод известен своей высокой эффективностью и широким спектром гибких решений, которые он предлагает. Его даже не было бы, если бы не появление устройств поверхностного монтажа (SMD) и изобретение их сборки. Специфическая конструкция SMD продемонстрировала превосходство над традиционно используемыми электронными блоками со сквозными отверстиями, которые требовали большого места на печатной плате и ручного монтажа выводов в отверстия. SMD прошли множество этапов разработки, пока не выполнили все требования к электрическим и механическим свойствам для успешной сборки SMD.

Специфическая конструкция SMD продемонстрировала превосходство над традиционно используемыми электронными блоками со сквозными отверстиями, которые требовали большого места на печатной плате и ручного монтажа выводов в отверстия. SMD прошли множество этапов разработки, пока не выполнили все требования к электрическим и механическим свойствам для успешной сборки SMD.

Помимо структуры SMD, два других фактора имели решающее значение для успешной сборки SMD . Во-первых, открытие материалов, пригодных для соединения штырями, не влияющими на электрическую проводимость и не вызывающими обрыв цепи. Помимо содержания металлического порошка, который плавится во время фазы пайки, паяльная паста должна обладать адгезионными свойствами, чтобы прочно удерживать компоненты до и во время стадии пайки. Во-вторых, как только были разработаны соответствующие материалы в виде паяльной пасты, возникла необходимость в разработке процесса, позволяющего постоянно фиксировать SMD на печатных платах. Пайка при высоких температурах, при которой паста превращается в твердое тело, стала стандартной техникой стационарного монтажа электронных компонентов на платы. Инновация в области пайки при высоких температурах поставила перед исследователем-материаловедом задачу найти оптимальные материалы, которые будут отличными изоляторами для электрических компонентов благодаря высоким значениям теплового сопротивления.

Пайка при высоких температурах, при которой паста превращается в твердое тело, стала стандартной техникой стационарного монтажа электронных компонентов на платы. Инновация в области пайки при высоких температурах поставила перед исследователем-материаловедом задачу найти оптимальные материалы, которые будут отличными изоляторами для электрических компонентов благодаря высоким значениям теплового сопротивления.

Классификация компонентов SMD

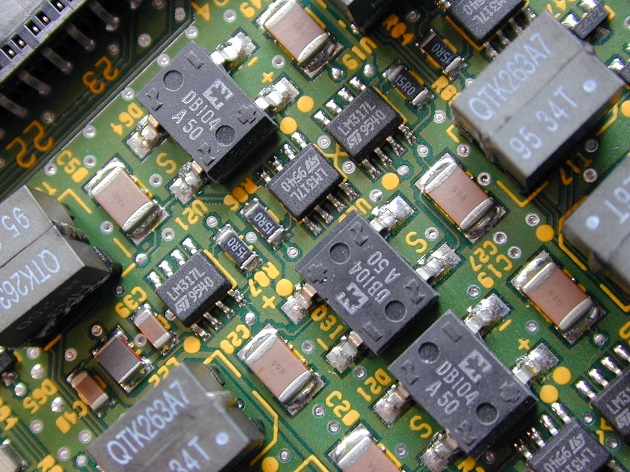

Устройства поверхностного монтажа (SMD) — это электронные компоненты, прикрепляемые к печатным платам в процессе сборки SMD . Независимо от различий в размерах и формах компоненты SMD регулярно классифицируются на основе их электронных функций.

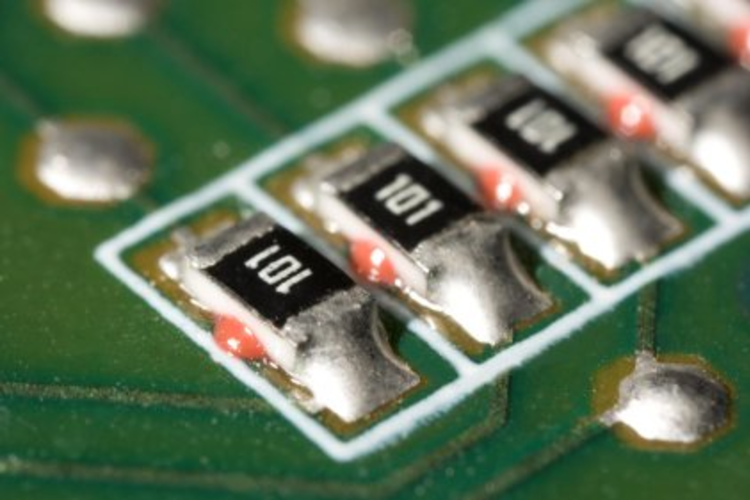

Пассивные компоненты для поверхностного монтажа — конденсаторы и резисторы

Пассивные компоненты для поверхностного монтажа — это электрические компоненты, которые используются для регулировки напряжения и силы тока электрического тока. Естественно, конденсаторы и резисторы являются основными компонентами этой группы. Другими компонентами, которые составляют второстепенную роль, являются кристаллы и катушки, и из-за особых требований они часто изготавливаются на заказ. Поэтому общепринятых стандартов их изготовления нет. С другой стороны, резисторы и конденсаторы изготавливаются стандартизированным способом. Эти компоненты могут иметь следующие стандартные маркировки: 1812, 1206, 0805, 0603, 0402 и 0201. Цифры относятся к размерам в сотнях дюймов. Таким образом, 0201 измеряет 2 х 1 сотых дюйма. Требования к размерам печатных плат снижаются, а плотность размещения компонентов на одной плате увеличивается. В настоящее время большие размеры используются редко из-за их прочной конструкции и занимаемого ими большого пространства на доске.

Естественно, конденсаторы и резисторы являются основными компонентами этой группы. Другими компонентами, которые составляют второстепенную роль, являются кристаллы и катушки, и из-за особых требований они часто изготавливаются на заказ. Поэтому общепринятых стандартов их изготовления нет. С другой стороны, резисторы и конденсаторы изготавливаются стандартизированным способом. Эти компоненты могут иметь следующие стандартные маркировки: 1812, 1206, 0805, 0603, 0402 и 0201. Цифры относятся к размерам в сотнях дюймов. Таким образом, 0201 измеряет 2 х 1 сотых дюйма. Требования к размерам печатных плат снижаются, а плотность размещения компонентов на одной плате увеличивается. В настоящее время большие размеры используются редко из-за их прочной конструкции и занимаемого ими большого пространства на доске.

Резисторы делятся на две отдельные группы в зависимости от их сборки. Чип-резисторы изготавливаются из различных материалов для достижения расчетного сопротивления. Напротив, сетевые резисторы состоят из нескольких резисторов с одинаковым сопротивлением, соединенных последовательно, чтобы правильно разделить напряжение. Оба типа резисторов маркируются тремя цифрами. Три цифры напечатаны на корпусе резистора, чтобы указать значение сопротивления. Первая и вторая цифры представляют собой значащие цифры, а третья цифра представляет собой степень числа 10, умноженную на первые две цифры. Следовательно, 352 — это метка для 3500 Ом.

Оба типа резисторов маркируются тремя цифрами. Три цифры напечатаны на корпусе резистора, чтобы указать значение сопротивления. Первая и вторая цифры представляют собой значащие цифры, а третья цифра представляет собой степень числа 10, умноженную на первые две цифры. Следовательно, 352 — это метка для 3500 Ом.

Основная роль конденсаторов заключается в хранении и высвобождении электроэнергии, соответствующей их емкости. Существует несколько типов конденсаторов, таких как электролитические, слюдяные, бумажные, пленочные, неполяризованные и керамические. Тем не менее, наиболее широко используемым конденсатором в SMD-сборке является многослойный керамический конденсатор (MLCC). Это диэлектрический конденсатор, изготовленный из специальных керамических материалов с превосходной частотной характеристикой, высокой точностью и высокой термостойкостью, что обеспечивает его длительный срок службы. Еще одной желательной характеристикой керамических многослойных конденсаторов является их малая емкость, регулярно находящаяся в диапазоне от 1Ф до 1мкФ, что подходит для изготовления печатных плат. MLCC делится на X7R, Y5V и C0G (NP0).

MLCC делится на X7R, Y5V и C0G (NP0).

C0G (NP0) представляет собой керамический материал класса I, состоящий из оксидов неодима, самария и других сегнетоэлектрических оксидов. Его емкость невероятно стабильна с максимальной абсолютной погрешностью 0,3% в диапазоне от -55°C до +125°C. Кроме того, изменение его удельной емкости в течение срока службы составляет менее 0,1%, что более чем в пять раз меньше, чем у конденсатора большинства других типов. Таким образом, высокая точность на протяжении всего срока службы, обычно до 20 лет, делает этот конденсатор идеальным для сборки печатных плат.

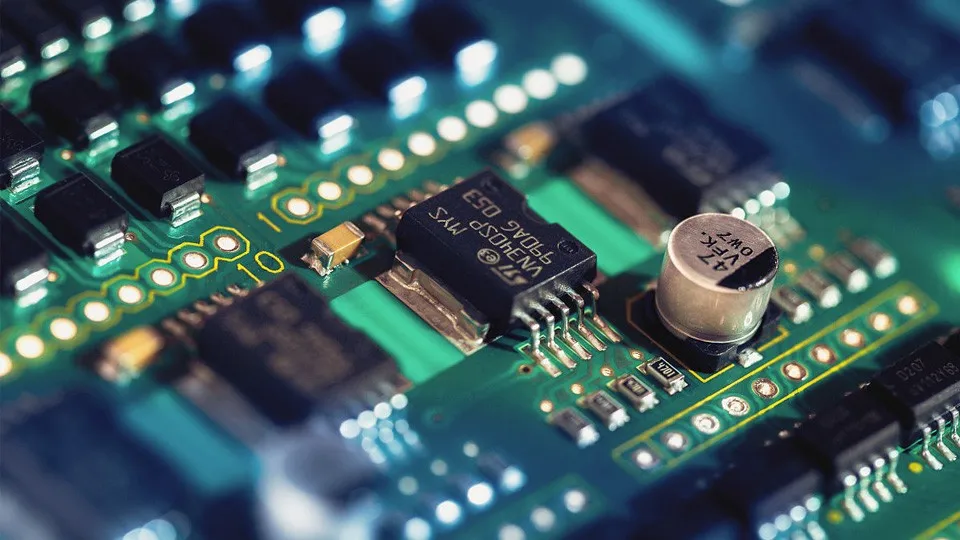

Диоды и транзисторы

И диоды, и транзисторы представляют собой полупроводники, заключенные в пластиковую упаковку. Они подключаются к печатной плате через небольшие выводы, закрепленные на корпусе. Выводы находятся в прямом контакте с паяльной пастой, расположенной в определенных местах на печатных платах, что обеспечивает прочное и стабильное соединение. Транзистор предназначен для усиления или переключения электронных сигналов. Эта функция активируется с помощью трех клемм: коллектора, эмиттера и базы, подключенных к печатной плате. Эмиттерный переход смещен в прямом направлении и имеет малое сопротивление, а переход коллектора смещен в обратном направлении и обладает большим сопротивлением. С другой стороны, диод представляет собой двухвыводное устройство, позволяющее току течь только в одном направлении. Следовательно, электрический ток внутри цепи возникает только тогда, когда диод смещен в прямом направлении. Прямое смещение означает, что материал P-типа подключен к положительной клемме батареи, а материал N-типа подключен к отрицательной клемме батареи. Следовательно, для достижения надлежащего SMD в сборе .

Эта функция активируется с помощью трех клемм: коллектора, эмиттера и базы, подключенных к печатной плате. Эмиттерный переход смещен в прямом направлении и имеет малое сопротивление, а переход коллектора смещен в обратном направлении и обладает большим сопротивлением. С другой стороны, диод представляет собой двухвыводное устройство, позволяющее току течь только в одном направлении. Следовательно, электрический ток внутри цепи возникает только тогда, когда диод смещен в прямом направлении. Прямое смещение означает, что материал P-типа подключен к положительной клемме батареи, а материал N-типа подключен к отрицательной клемме батареи. Следовательно, для достижения надлежащего SMD в сборе .

Интегральные схемы (ИС)

Почти все печатные платы содержат как минимум одну интегральную схему. Их включение в процесс сборки SMD практически обязательно из-за множества ролей, которые они могут выполнять, например, в качестве усилителя, микропроцессора, генератора и таймера. Их выдающимися преимуществами являются номинальный размер, совместимый с конструкцией печатной платы, и возможность одновременного выполнения достаточно сложных задач. Они изготавливаются в виде микросхем на специальном оборудовании, где внутри силиконовой оболочки упакованы десятки транзисторов, конденсаторов и резисторов.

Их выдающимися преимуществами являются номинальный размер, совместимый с конструкцией печатной платы, и возможность одновременного выполнения достаточно сложных задач. Они изготавливаются в виде микросхем на специальном оборудовании, где внутри силиконовой оболочки упакованы десятки транзисторов, конденсаторов и резисторов.

Поскольку микропроцессоры могут выполнять сложные задачи, такие как вычисления и хранение данных, с использованием цифровых или аналоговых технологий, они являются сердцем печатных плат. Цифровые технологии можно найти в ПК, сетевом оборудовании и большей части бытовой электроники, тогда как аналоговые технологии используются для усиления радио и звуковых частот. Основное различие между ними заключается в том, как они воспринимают и обрабатывают полученные электронные сигналы. Цифровые ИС используют логические вентили, выходы которых являются значениями единиц и нулей. Существует порог с точки зрения амплитуды принятого сигнала, ниже которого выход равен нулю, в то время как более сильные сигналы приводят к значению единицы. Порог программируется и указывается инженером для каждого вентиля интегральной схемы. С другой стороны, аналоговые ИС получают сигналы, которые они непрерывно преобразуют в запрограммированные выходные данные, используя линейные функции. Интегральные схемы также классифицируются по количеству транзисторов в микросхеме.

Порог программируется и указывается инженером для каждого вентиля интегральной схемы. С другой стороны, аналоговые ИС получают сигналы, которые они непрерывно преобразуют в запрограммированные выходные данные, используя линейные функции. Интегральные схемы также классифицируются по количеству транзисторов в микросхеме.

Существуют следующие категории:

- Маленький (SSI) с менее чем 100 транзисторами

- Средний (MSI) — от 100 до 10 000 транзисторов

- Большой (LSI) — от 10 000 до 100 000 транзисторов

- Очень большой (СБИС) — от 100 000 до 1 000 000 транзисторов

- Сверхбольшой (ULSI) с более чем 1 миллионом транзисторов

Представленные группы интегральных схем также существенно различаются по количеству необходимых выводов для соединения с платой. Например, для небольших логических элементов обычно требуется от 14 до 16 выводов, а для наиболее широко используемых СБИС требуется до 200 и даже больше выводов.

Монтаж SMD с использованием технологии поверхностного монтажа по сравнению с монтажом в сквозное отверстие

Монтаж в сквозное отверстие считается традиционным способом монтажа электронных компонентов и имеет множество недостатков. Отверстия пробиты в более глубоких слоях печатных плат для обеспечения возможности соединения электрических цепей с установленными компонентами. Следовательно, все электронные компоненты должны иметь провода с диаметром, идеально подходящим к отверстию. Проблема, возникшая при сквозной сборке, заключается в недостаточной прочности соединения, удерживающего провод в отверстии. Дополнительные проблемы возникли из-за необходимости ручного размещения каждого электронного компонента на плате, когда требуемая производительность достигла сотен тысяч печатных плат. В результате эта техника не соответствовала требованиям современного гиперпроизводства, поэтому возникла необходимость в ее постоянной замене.

Отверстия пробиты в более глубоких слоях печатных плат для обеспечения возможности соединения электрических цепей с установленными компонентами. Следовательно, все электронные компоненты должны иметь провода с диаметром, идеально подходящим к отверстию. Проблема, возникшая при сквозной сборке, заключается в недостаточной прочности соединения, удерживающего провод в отверстии. Дополнительные проблемы возникли из-за необходимости ручного размещения каждого электронного компонента на плате, когда требуемая производительность достигла сотен тысяч печатных плат. В результате эта техника не соответствовала требованиям современного гиперпроизводства, поэтому возникла необходимость в ее постоянной замене.

Команда Semecs исключительно использует сборку SMD с использованием полностью автоматизированной технологии поверхностного монтажа, которая показала абсолютное превосходство над традиционной сборкой через отверстие. В отличие от обычной сборки, в технологии поверхностного монтажа используются штифты, прикрепленные к печатным платам путем их припайки к контактным площадкам. В результате почти все компоненты SMD монтируются автоматически с помощью машины для захвата и установки, а некоторые второстепенные группы могут потребовать ручной обработки. Команда Semecs часто предлагает альтернативные гибкие решения на этапе проектирования, чтобы все компоненты можно было монтировать автоматически. Таким образом, точность монтажа значительно выше, а производственные затраты снижаются, что выгодно как производителю, так и клиенту.

В результате почти все компоненты SMD монтируются автоматически с помощью машины для захвата и установки, а некоторые второстепенные группы могут потребовать ручной обработки. Команда Semecs часто предлагает альтернативные гибкие решения на этапе проектирования, чтобы все компоненты можно было монтировать автоматически. Таким образом, точность монтажа значительно выше, а производственные затраты снижаются, что выгодно как производителю, так и клиенту.

Развитие технологии поверхностного монтажа привело к необходимости обеспечения превосходной термостойкости для защиты электронных компонентов от высоких температур на этапе пайки. Результатом этой потребности в последние десятилетия стало изобретение многочисленных изолирующих полимерных корпусов, которые действуют как оболочка SMD, содержащих в своей структуре электронные компоненты. Кроме того, подходящая конструкция конденсатора часто подвергалась сомнению, поскольку широко используемые танталовые конденсаторы легко воспламеняются при более высоких температурах. Даже отличные изоляторы не могли полностью гарантировать, что конденсатор не загорится во время фазы пайки. Это привело к изобретению различных типов термостойких конденсаторов, таких как электролитические и керамические, которые широко используются в современном производстве печатных плат.

Даже отличные изоляторы не могли полностью гарантировать, что конденсатор не загорится во время фазы пайки. Это привело к изобретению различных типов термостойких конденсаторов, таких как электролитические и керамические, которые широко используются в современном производстве печатных плат.

Помимо простоты сборки и снижения затрат на изготовление печатных плат, поверхностный монтаж дает ряд других замечательных преимуществ. Во-первых, требуемый размер платы намного меньше, поскольку корпуса для поверхностного монтажа имеют меньшие размеры, чем корпуса для сквозного монтажа. Следовательно, плотность компонентов внутри платы намного выше за счет возможности монтажа большого количества компонентов на небольшой площади. Наконец, благодаря особой конструкции корпуса для поверхностного монтажа отличаются высокой стабильностью. Следовательно, они не мешают электромагнитным волнам, излучаемым окружающими электрическими устройствами, чего не было в случае со сквозными компонентами. Однако из-за роста количества электронных устройств и области их электромагнитного излучения из года в год сквозные корпуса становились все более подверженными взаимодействию с нежелательными электромагнитными волнами из окружающей среды. Нежелательные волны и их частоты передают сигналы, которые электронные компоненты получают, а затем обрабатывают их вместо обработки запрограммированных сигналов, вызывая неисправности печатных плат. Это явление может быть довольно опасным в автомобильных печатных платах и приложениях в медицинской промышленности, что является еще одной причиной, по которой необходимо заменить сквозное крепление.

Нежелательные волны и их частоты передают сигналы, которые электронные компоненты получают, а затем обрабатывают их вместо обработки запрограммированных сигналов, вызывая неисправности печатных плат. Это явление может быть довольно опасным в автомобильных печатных платах и приложениях в медицинской промышленности, что является еще одной причиной, по которой необходимо заменить сквозное крепление.

ПРОЦЕСС ПОВЕРХНОСТНОГО МОНТАЖА — Процесс поверхностного монтажа

Этот веб-сайт был создан в первую очередь как технический ресурс для инженеров-технологов поверхностного монтажа, а также для всех, кто интересуется технологией поверхностного монтажа (SMT). Веб-сайт будет посвящен всем аспектам производственного процесса от печати паяльной пасты, проверки паяльной пасты, размещения компонентов, пайки оплавлением до автоматического оптического контроля (AOI) и будет содержать ответы на многие часто задаваемые вопросы. |

| Введение в технологию поверхностного монтажа |

Технология поверхностного монтажа — это область электронной сборки, используемая для монтажа электронных компонентов на поверхность печатной платы (PCB), в отличие от вставки компонентов через отверстия, как при обычной сборке. SMT был разработан для снижения производственных затрат, а также для более эффективного использования места на печатной плате. В результате внедрения технологии поверхностного монтажа теперь стало возможным создавать очень сложные электронные схемы в виде все более мелких сборок с хорошей воспроизводимостью благодаря более высокому уровню автоматизации.

Устройство для поверхностного монтажа или SMD — это термин, используемый для электронных компонентов, используемых в процессе сборки для поверхностного монтажа. На рынке доступен широкий ассортимент корпусов компонентов SMD, которые бывают разных форм и размеров — выбор можно увидеть ниже:

На рынке доступен широкий ассортимент корпусов компонентов SMD, которые бывают разных форм и размеров — выбор можно увидеть ниже:

Процесс поверхностного монтажа начинается на этапе проектирования, когда выбирается множество различных компонентов и разрабатывается печатная плата с использованием программного пакета, такого как Orcad или Cadstar (доступны и другие).

Важно понимать, что процесс начинается на этом этапе, так как это лучшее время для включения как можно большего количества конструктивных особенностей, которые сделают производство простым и без головной боли. Довольно часто схемы переходят от этапа проектирования схемы к компоновке печатной платы, при этом основное внимание уделяется функциональности, что, конечно, очень важно, но в идеале должен быть включен дизайн для производства и сборки (DFMA).

После завершения проектирования печатной платы и выбора компонентов следующим этапом является отправка данных печатной платы в компанию-производителя печатных плат, а компоненты приобретаются наиболее подходящим способом для облегчения автоматизации. Следует рассмотреть дизайн панели печатной платы и создать спецификацию, включая отделку поверхности печатной платы, чтобы гарантировать, что формат получаемых печатных плат соответствует ожидаемому и подходит для используемых машин.

Компоненты доступны в различных упаковках, например, на катушках, в тубах или в лотках, как показано ниже. Большинство из них доступны на катушках, что предпочтительнее, но иногда из-за «минимального количества заказа (MOQ)» компоненты довольно часто поставляются в тубах или на коротких полосах ленты. Можно использовать оба этих типа упаковки, но для этого нужны подходящие типы питателей. По возможности следует избегать компонентов, поставляемых отдельно в мешках, так как это может привести к размещению вручную или необходимости использования специальных пластин для подачи.

Все компоненты с MSL (уровень чувствительности к влаге) должны обрабатываться в соответствии с J-STD-033.

После получения панелей и компонентов печатных плат следующим шагом будет настройка различных машин, используемых в производственном процессе. Для таких машин, как установочная машина и AOI (автоматический оптический контроль), потребуется создать программу, которую лучше всего генерировать из данных САПР, но довольно часто она недоступна. Данные Gerber почти всегда доступны, так как это данные, необходимые для производства голой печатной платы — их можно просмотреть с помощью программного обеспечения, указанного здесь. Если данные Gerber являются единственными доступными данными, то создание списка размещения центроидов / компонентов (файл CPL) / файла XY может занять очень много времени, поэтому процесс поверхностного монтажа предлагает услугу для создания этого файла.

Первым устройством, которое необходимо настроить в процессе производства, является принтер паяльной пасты, предназначенный для нанесения паяльной пасты с помощью трафарета и ракеля на соответствующие контактные площадки на печатной плате. Это наиболее широко используемый метод нанесения паяльной пасты, но струйная печать становится все более популярной, особенно в субподрядном секторе, поскольку нет необходимости в трафаретах и легче вносить модификации.

Это наиболее широко используемый метод нанесения паяльной пасты, но струйная печать становится все более популярной, особенно в субподрядном секторе, поскольку нет необходимости в трафаретах и легче вносить модификации.

Крайне важно контролировать этот процесс, поскольку любые дефекты печати, если их не обнаружить, приведут к дефектам в дальнейшем. Поскольку сборки становятся все более сложными, дизайн трафарета является ключевым, и необходимо позаботиться о том, чтобы обеспечить воспроизводимость и стабильность процесса.

УЗНАТЬ БОЛЬШЕ О ПЕЧАТИ ПАЯЛЬНОЙ ПАСТЫ

Большинство машин для печати паяльной пасты имеют функцию автоматической проверки, но, в зависимости от размера печатной платы, этот процесс может занять много времени, поэтому часто предпочтительнее использовать отдельную машину. Системы контроля в принтерах для паяльной пасты используют 2D-технологию, тогда как специализированные машины SPI используют 3D-технологию, чтобы обеспечить более тщательный контроль, включая объем паяльной пасты на контактную площадку, а не только область печати.

Системы контроля в принтерах для паяльной пасты используют 2D-технологию, тогда как специализированные машины SPI используют 3D-технологию, чтобы обеспечить более тщательный контроль, включая объем паяльной пасты на контактную площадку, а не только область печати.

2D-контроль области печати | 3D-контроль объема печати |

УЗНАТЬ БОЛЬШЕ О ПРОВЕРКЕ ПАЯЛЬНОЙ ПАСТЫ (SPI)

После подтверждения того, что на напечатанную печатную плату нанесено правильное количество паяльной пасты, она переходит к следующей части производственного процесса — размещению компонентов. Каждый компонент извлекается из упаковки с помощью вакуумной или захватной насадки, проверяется системой технического зрения и размещается в запрограммированном месте на высокой скорости.

Для этого процесса доступно большое разнообразие машин, и тип машины во многом зависит от бизнеса. Например, если бизнес сосредоточен на больших объемах сборки, то скорость размещения будет важна, однако, если основное внимание уделяется небольшим партиям / большому количеству, тогда гибкость будет более важной.

Для обеспечения точного и воспроизводимого размещения компонентов важно полностью поддерживать заполняемую печатную плату — здесь показаны системы поддержки печатных плат.

УЗНАТЬ БОЛЬШЕ О РАЗМЕЩЕНИИ КОМПОНЕНТОВ

Автоматизированный оптический контроль (AOI) перед оплавлением После процесса размещения компонентов перед пайкой оплавлением важно убедиться в отсутствии ошибок и правильном размещении всех деталей. Лучший способ сделать это — использовать машину AOI для проверки наличия компонентов, типа/значения и полярности.

Лучший способ сделать это — использовать машину AOI для проверки наличия компонентов, типа/значения и полярности.

Одной из многих проблем для субподрядных производителей является проверка информации о первой сборке для клиента или проверка первого изделия (FAI), что может занимать очень много времени. . Это очень важный шаг в процессе, поскольку любые ошибки, если их не обнаружить, могут привести к большим объемам переделок.

После проверки размещения всех компонентов сборка печатной платы перемещается в машину для пайки оплавлением, где между компонентами и печатной платой формируются все электрические паяные соединения путем нагрева сборки до достаточной температуры. Казалось бы, это одна из менее сложных частей процесса сборки, но правильный профиль оплавления является ключом к обеспечению приемлемых паяных соединений без повреждения деталей или сборки из-за чрезмерного нагрева.

При использовании бессвинцового припоя еще важнее тщательно профилировать сборку, так как требуемая температура оплавления часто может быть очень близкой к максимальной номинальной температуре многих компонентов.

УЗНАТЬ БОЛЬШЕ О ПАЙКЕ ОПЛАВЛЕНИЕМ

Последней частью процесса сборки для поверхностного монтажа является повторная проверка отсутствия ошибок с помощью машины AOI для проверки качества паяного соединения.

С внедрением 3D-технологии этот процесс стал более надежным, поскольку при 2D-контроле наблюдается высокий уровень ложных вызовов из-за интерпретации 2D-изображения. 3D-контроль позволил проводить более точные измерения и обеспечить более стабильный процесс контроля.

3D-контроль позволил проводить более точные измерения и обеспечить более стабильный процесс контроля.

Одной из новейших функций контрольно-измерительных машин является то, что их можно объединить в сеть, чтобы обеспечить мгновенную обратную связь с предшествующей машиной для выполнения автоматических регулировок. Например, машина AOI может быть подключена к машине для размещения, чтобы можно было регулировать положение размещения компонентов, а машина SPI может быть подключена к принтеру, чтобы можно было вносить коррективы в выравнивание печатной платы относительно трафарета.

УЗНАЙТЕ БОЛЬШЕ О AOI ПОСЛЕ ОБРАТНОЙ ПОМОЩИ

Хотя селективная пайка является частью процесса сборки в сквозное отверстие, существует множество аспектов, влияющих на сборку для поверхностного монтажа и конструкцию печатной платы, например, положение компонентов.

Разрабатывая печатную плату с учетом того, как она будет собираться, можно добиться экономии трудозатрат и времени сборки. Производительность при первом проходе (FPY) также будет повышена за счет автоматизации максимально возможного количества процессов.

УЗНАТЬ БОЛЬШЕ О СЕЛЕКТИВНОЙ ПАЙКЕ

Проверка процесса с помощью рентгеновского контроляПоскольку многие паяные соединения скрыты, важно иметь неразрушающий метод контроля, который можно использовать для проверки того, что процессы пайки дают желаемые результаты.

Рентгеновский контроль позволяет проверить компоненты, находящиеся под компонентами, такими как BGA, количество пустот в паяных соединениях, а также может использоваться для проверки заполнения паяных отверстий после процесса пайки.

Ручная пайка компонентов для поверхностного монтажа в соответствии с классом 3 IPC Хотя предпочтительнее автоматическая установка и пайка компонентов для поверхностного монтажа, иногда требуется ручная установка и пайка. Это может быть проблемой с некоторыми компонентами, имеющими очень тонкие выводы с мелким шагом, однако при наличии специальных знаний и практики это возможно.

Это может быть проблемой с некоторыми компонентами, имеющими очень тонкие выводы с мелким шагом, однако при наличии специальных знаний и практики это возможно.

Шокирующая статистика заключается в том, что в электронной промышленности многие операции поверхностного монтажа, особенно в субподрядном производственном секторе, работают всего на 20% с эффективностью.

Есть много причин, которые влияют на эту цифру, но в основном это означает, что используется только 20% капитальных вложений. С финансовой точки зрения это приведет к более высокой стоимости владения и более медленному возврату инвестиций. Для клиента это может привести к увеличению времени выполнения заказа для его продукта, и, следовательно, бизнес не будет столь конкурентоспособным на рынке.

С финансовой точки зрения это приведет к более высокой стоимости владения и более медленному возврату инвестиций. Для клиента это может привести к увеличению времени выполнения заказа для его продукта, и, следовательно, бизнес не будет столь конкурентоспособным на рынке.

При эффективности производства на этом уровне будет много побочных эффектов, которые повлияют на бизнес, таких как большие размеры партий, больше деталей на складе, больше сборок в незавершенном производстве (незавершенное производство) и более медленное время реакции на клиента изменить требования.

Имея все это в виду, существует сильный стимул для повышения эффективности при сохранении качества.

Вернуться к началу домашней страницы или просмотреть службы |

Сборка SMD и SMT — технология поверхностного монтажа (SMT)

SMD против сборки SMT- Посмотреть увеличенное изображение

Поскольку пользователи ищут более эффективные и действенные технологии, популярность SMT и SMD неуклонно растет. Технологии поверхностного монтажа (SMT) — это, по сути, более многообещающие способы размещения компонентов на печатных платах. Современные методы сборки SMT меньше, эффективнее и быстрее в работе. Устройства для поверхностного монтажа (SMD) — это фактические компоненты, устанавливаемые на печатные платы в соответствии с определенной сборкой.

Технологии поверхностного монтажа (SMT) — это, по сути, более многообещающие способы размещения компонентов на печатных платах. Современные методы сборки SMT меньше, эффективнее и быстрее в работе. Устройства для поверхностного монтажа (SMD) — это фактические компоненты, устанавливаемые на печатные платы в соответствии с определенной сборкой.

SMT и SMD часто путают и иногда используют как синонимы. Действительно, технология и фактические компоненты могут быть глубоко переплетены и приводить к путанице. Вот почему это помогает различать сборку SMT и конкретные компоненты SMD. Оба процесса работают рука об руку, помогая пользователям получать более быстрые, энергоэффективные и надежные печатные платы.

ПОЛНЫЙ СЛОВАРЬ ПО ПРОИЗВОДСТВУ ЭЛЕКТРОНИКИ

Технология поверхностного монтажа — это новый способ размещения компонентов на печатных платах. Много лет назад электрики и инженеры использовали провода для установки компонентов печатной платы в отверстия. Тщательная подготовка была необходима, чтобы гарантировать, что все выводы были правильно сформированы, чтобы соответствовать различным типам досок. Сборка SMT — более эффективный процесс, при котором компоненты припаиваются непосредственно к плате. Благодаря устранению необходимости прохождения выводов через печатные платы процесс стал быстрее, эффективнее и экономичнее. Сборка SMT также экономит место, позволяя разместить больше компонентов на плате меньшего размера. Вот почему многие современные устройства меньше по размеру, но обладают множеством функций.

Тщательная подготовка была необходима, чтобы гарантировать, что все выводы были правильно сформированы, чтобы соответствовать различным типам досок. Сборка SMT — более эффективный процесс, при котором компоненты припаиваются непосредственно к плате. Благодаря устранению необходимости прохождения выводов через печатные платы процесс стал быстрее, эффективнее и экономичнее. Сборка SMT также экономит место, позволяя разместить больше компонентов на плате меньшего размера. Вот почему многие современные устройства меньше по размеру, но обладают множеством функций.

SMT — это очень сложный процесс, при котором каждый компонент стратегически позиционируется и монтируется на электрические платы для обеспечения оптимальной функциональности. Это одна из причин, почему SMT и SMD пересекаются. Наличие эффективного электрического устройства требует сочетания правильного выбора компонентов и стратегий монтажа. Во время SMT расчетное количество паяльной пасты наносится на плату, прежде чем машина аккуратно установит каждый компонент. Как упоминалось ранее, прямой монтаж компонентов на поверхность более эффективен, чем прокладка выводов через плату. Благодаря прямому монтажу вся плата работает быстрее и занимает меньшую площадь поверхности.

Как упоминалось ранее, прямой монтаж компонентов на поверхность более эффективен, чем прокладка выводов через плату. Благодаря прямому монтажу вся плата работает быстрее и занимает меньшую площадь поверхности.

Технология поверхностного монтажа также открыла возможности автоматизации. Машины могут быть запрограммированы для непосредственного монтажа выбранных компонентов на печатной плате в течение короткого периода времени. Это означает, что производственный процесс стал быстрее, качество выше, а риски значительно снижены.

Устройства поверхностного монтажа (SMD) — это фактические компоненты, устанавливаемые на печатные платы. В мире, который требует более быстрых, более гибких и более экономичных компонентов, SMD значительно эволюционировали. В более новых SMD теперь используются контакты, которые можно припаивать непосредственно к печатным платам, а не использовать выводы и подключать их через печатную плату. Преимущества использования штифтов по сравнению с выводами многочисленны. Например, для выполнения той же функции можно использовать более мелкие компоненты. Это означает, что на печатную плату меньшего размера можно установить больше компонентов, и возможна повышенная функциональность. А поскольку в плате не нужно сверлить отверстия, процесс монтажа выполняется быстрее и дешевле.

Например, для выполнения той же функции можно использовать более мелкие компоненты. Это означает, что на печатную плату меньшего размера можно установить больше компонентов, и возможна повышенная функциональность. А поскольку в плате не нужно сверлить отверстия, процесс монтажа выполняется быстрее и дешевле.

Ключом к получению работоспособного устройства является выбор правильных SMD-модулей. Было бы лучше, если бы вы подумали о том, что идеально подходит для печатной платы, а также о стратегии монтажа/процессе компоновки, которая лучше всего подходит для вашего предполагаемого устройства. SMD прошли долгий путь со времен, когда их вручную (вручную) припаивали к электрическим платам. В настоящее время SMD, такие как резисторы, ИС и другие подобные компоненты, могут быть автоматически установлены на поверхности печатных плат. А при использовании правильного процесса компоновки SMD могут работать с высокой эффективностью в течение более длительных периодов времени.

ЭЛЕКТРОННАЯ КНИГА – МЕТОДЫ ПРОИЗВОДСТВА ЭЛЕКТРОННОЙ ТЕХНИКИ

В то время как основное различие между SMT и SMD заключается в том, что одно относится к процессу монтажа , а другое относится к реальным компонентам, есть много областей, где они пересекаются.

Используется белая, черная или желтая краска. Трафарет позволяет правильно разместить рисунок и избежать попадания краски на прилегающие поверхности.

Используется белая, черная или желтая краска. Трафарет позволяет правильно разместить рисунок и избежать попадания краски на прилегающие поверхности. Нагрев деталей осуществляется путем подачи на них струи горячего воздуха. Такие печи оснащаются конвейерными лентами, для постепенного перемещения изделия между зонами с разной температурой. Так обеспечивается равномерный нагрев. При подаче горячего воздуха контактные площадки спаиваются между собой.

Нагрев деталей осуществляется путем подачи на них струи горячего воздуха. Такие печи оснащаются конвейерными лентами, для постепенного перемещения изделия между зонами с разной температурой. Так обеспечивается равномерный нагрев. При подаче горячего воздуха контактные площадки спаиваются между собой. При необходимости отдельные компоненты можно заменить;

При необходимости отдельные компоненты можно заменить; Общая производительность линий автоматического монтажа нашего производства составляет до 159 500 компонентов в час;

Общая производительность линий автоматического монтажа нашего производства составляет до 159 500 компонентов в час;