Как подобрать подшипник сразу и надолго

Инструкция

Подбор подшипника с учетом особенностей Вашего механизма или узла.

Вы обнаружили перегрев, шумы и дисбаланс работы в районе подшипникового узла (ПУ). Как правило, совокупность этих факторов говорит о том, что пора менять подшипник.

1. Если станок хорошо знаком и на него есть техническая документация.

Что делать. Смотрим в спецификацию, находим нужный элемент, выписываем обозначение, идём в магазин.

2. Станок незнакомый, устаревший, документации нет.

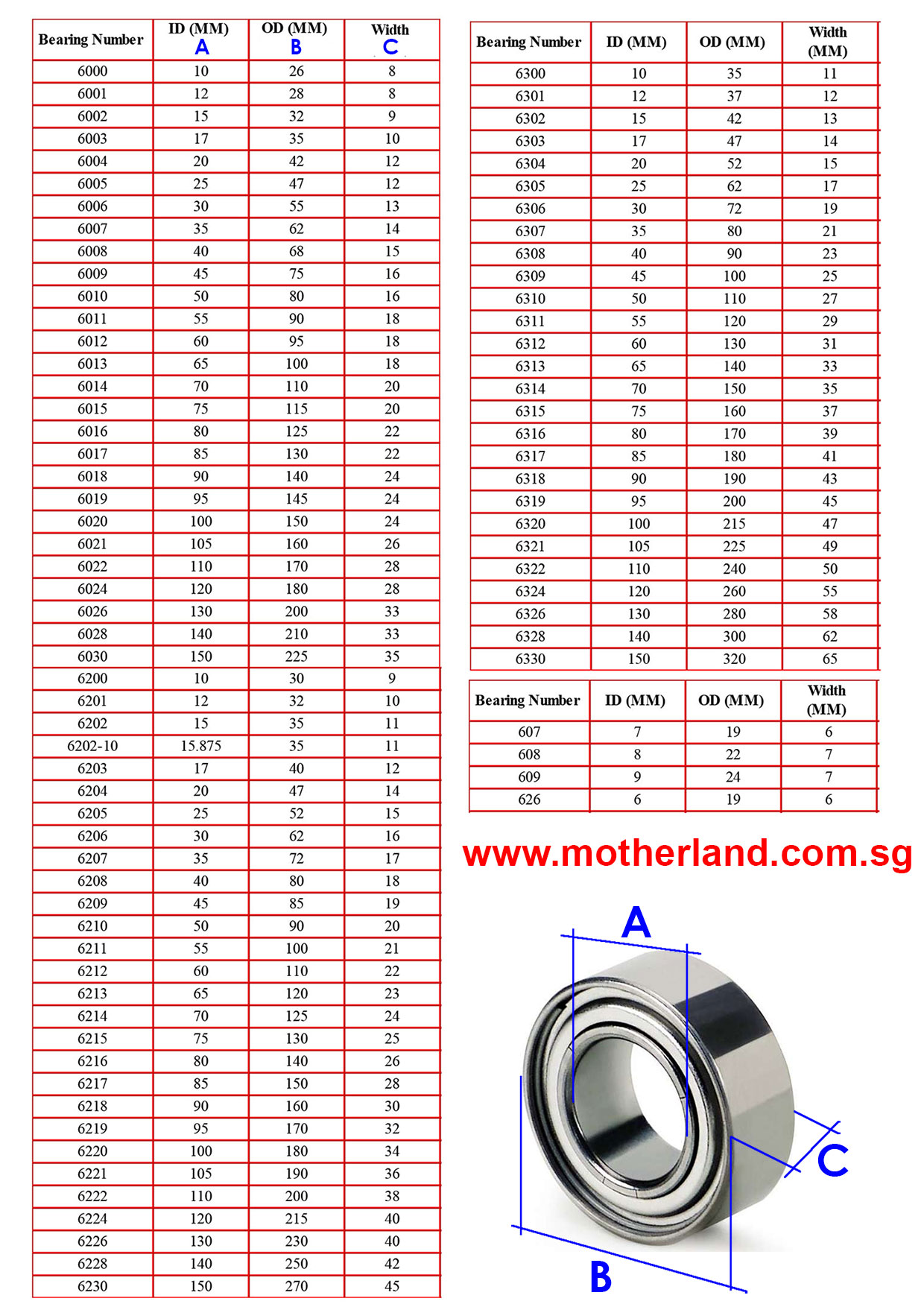

Что делать. Максимально аккуратно извлекаем подшипник, используя охлаждающий спрей и аэрозоли типа “жидкий ключ”. Снимаем штангенциркулем линейные размеры:

• наружный диаметр (D)

• внутренний диаметр (d)

• ширину кольца (b)

Подшипник отсутствует

Допустим, в ваше распоряжение попал разукомплектованный механизм или нужный хороший агрегат без документов.

1. Станок современный, есть документация.

Что делать. Смотрим в спецификацию, находим нужный элемент, выписываем обозначение, идём в магазин.

2. Есть только заводская маркировка машины.

Что делать. Найдите в интернете спецификацию на этот механизм. Позвоните продавцу аналогичного узла. Он ответит на вопросы, даст рекомендации, предложит варианты из каталога.

3. Станок любой, ПУ с обычной нагрузкой, но есть только посадочное место.

Что делать. Снимите штангенциркулем ширину и диаметр посадочного места и диаметр вала. По этим параметрам в каталоге TECHNIX легко подобрать новый подшипник.

Иногда, чтобы определить тип детали, пригласите специалиста. Он поможет распознать не только тип, но и примерные нагрузки.

Также есть риск выбрать неправильный тип — вместо качения поставить скольжения. Между разными типами есть существенная разница по всем параметрам. Они не могут заменять друг друга.

Они не могут заменять друг друга.

Телескопическая конструкция

С телескопическими подшипниками дело обстоит гораздо проще — они меняются целиком в соответствии с монтажными размерами. Эта разновидность подшипника обеспечивает прямолинейное движение по направляющим и состоят из профилей. Большое распространение получила в выдвижных элементах мебели.

Универсальный чек-лист

1. Прежде всего старайтесь обратиться к документации устройства — паспорту, спецификации

2. Используйте старый подшипник как образец

3. Снимайте размеры с точностью до 0,5 мм

4. Не заменяйте подшипники качения на подшипники скольжения и наоборот

5. Используйте правильную смазку и строго контролируйте работу в первые часы

Разумеется, надёжность работы узлов механизма зависит от качества деталей и своевременного их обслуживания. Доверяйте TECHNIX и соблюдайте правила эксплуатации.

Вернуться к списку

Как выбрать подшипник по размерам

02.2023

02.2023Подшипники являются важнейшими компонентами, используемыми в различных приложениях, включая двигатели, машины и транспортные средства. Как и любая другая механическая деталь, они подвержены износу и со временем могут потребовать замены. В этой статье мы рассмотрим наиболее важные размеры подшипников и другие параметры, которые необходимо учесть при выборе.

Подшипники предназначены для уменьшения трения между движущимися деталями машин и обеспечивают их эффективную работу. При эксплуатации требуют применения смазки для увеличения скорости и плавности хода.

Подшипники изготавливают разных размеров, каждому соответствует определенный артикул в системах ГОСТ и ISO. Номер артикула можно найти на внешнем кольце изделия или напечатанным на упаковке. Также можно воспользоваться инструкцией по эксплуатации узла или агрегата, в которой указаны артикулы деталей. Зная артикул можно легко найти размеры на информационных сайтах в сети, в справочниках, в интернет-магазинах или на сайтах производителей.

Существует несколько основных размеров подшипников, но некоторые из них используются чаще других – это внутренний диаметр, внешний диаметр и ширина. Эти определяющие параметры имеют наиболее важное значение при подборе замен. Если посадочные размеры значительно расходятся, то использовать деталь будет невозможно.

Помимо размеров, при выборе замены следует учитывать еще несколько факторов. К ним относятся:

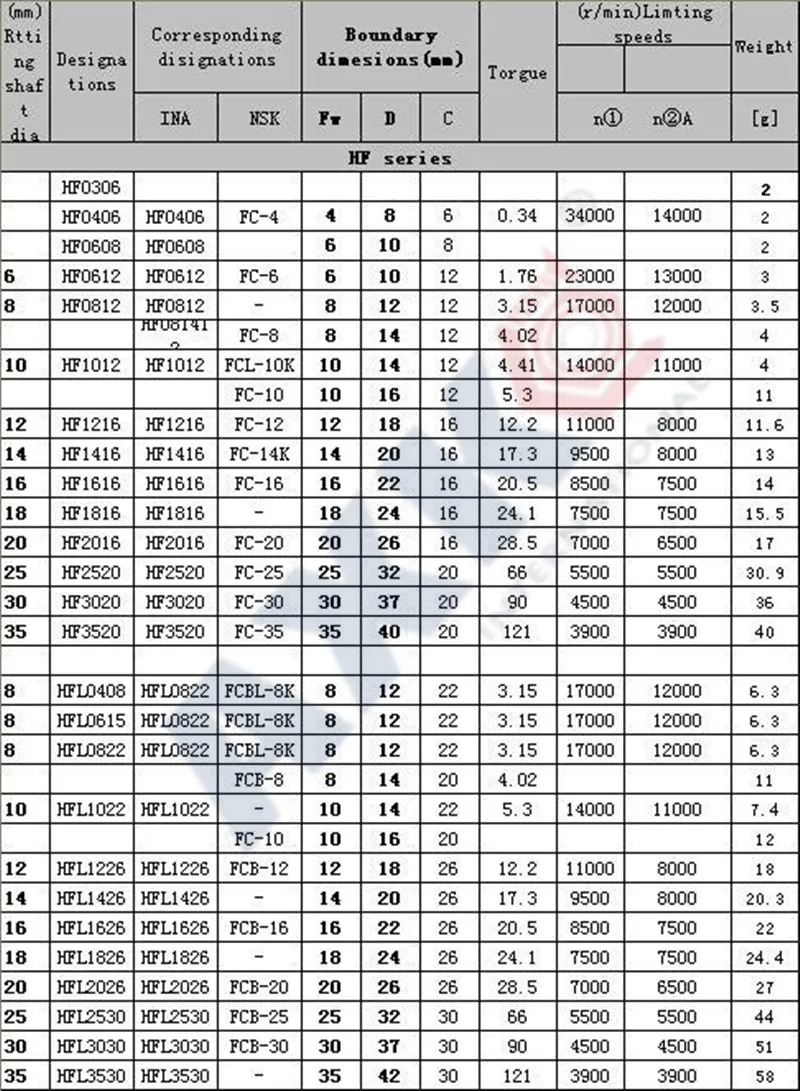

- Тип – шариковый, роликовый, упорный, скольжения и др.

- Конструкция – закрытый, открытый, закрытый с одной стороны.

- Грузоподъемность — способность выдерживать нагрузку, возникающую при эксплуатации, без быстрого износа.

- Скорость – пригодность для работы при указанных скоростях без перегрева и выхода из строя.

- Смазка — правильная смазка необходима для долговечности и производительности подшипника. Тип смазки определенного артикула должен быть пригоден для использования в составе механизма.

- Материал — изделия могут быть изготовлены из различных материалов, включая сталь, керамику и пластик.

Используемый материал должен подходить для конкретного применения и обеспечивать необходимую прочность и долговечность.

Используемый материал должен подходить для конкретного применения и обеспечивать необходимую прочность и долговечность. - Допустимая рабочая среда — рабочая среда может повлиять на работу подшипника, поэтому он должен быть спроектирован таким образом, чтобы выдерживать эти условия.

При выборе замены подшипнику определяющее значение имеют посадочные размеры, если размер не подходит – использовать устройство будет невозможно. Дополнительно учитывают тип, конструкцию, грузоподъемность, скорость, смазку, материал и допустимую рабочую среду. Учитывая эти факторы, вы сможете выбрать сменный подшипник, который обеспечит оптимальную производительность и долговечность.

- Газовые котлы. виды, преимущества и недостатки

- Где применяют трубы ЖБИ в производстве

- Дозор (гражданское объединение)

- Ситроен, Андре Гюстав

- The New Yorker

Выбор размера подшипника SKF — Узлы подшипника

Третий этап выбора подшипников SKF — выбор размера подшипника.

Размер подшипника SKF должен быть достаточным, чтобы гарантировать, что он достаточно прочен для обеспечения требуемого/ожидаемого срока службы при определенных условиях эксплуатации.

Подшипник SKF можно рассматривать как систему компонентов: дорожки качения, тела качения, сепаратор, уплотнения (если они есть) и смазка. Производительность каждого компонента способствует или определяет производительность и срок службы подшипника. Рассмотрим эти аспекты:

- Контактная усталость качения (RCF) тел качения и дорожек качения — это основной аспект, определяющий срок службы подшипников в большинстве случаев применения

- остаточная деформация тел качения и дорожек качения из-за больших нагрузок, действующих на подшипник, когда он неподвижен или медленно колеблется, или высоких пиковых нагрузок, действующих на подшипник, когда он вращается

- тип или материал клетки – они могут ограничивать рабочую скорость, допустимое ускорение или температуру

- ограничение скорости соприкасающихся уплотняющих кромок — может определять максимально допустимую скорость, которая влияет на рабочую температуру и тем самым на срок службы

- срок службы смазки – когда смазка ухудшается, плохие условия повторного смазывания быстро сокращают срок службы подшипника

Условия эксплуатации определяют, какие из этих факторов больше всего влияют на работу и срок службы подшипника.

В этом разделе приведены рекомендации по определению требуемого размера подшипника.

Влияние RCF или остаточной деформации на тела качения и дорожки качения напрямую связано с размером подшипника. Влияние типа и материала сепаратора не связано с размером подшипника. В подшипниках с крышками влияние смазки и встроенного уплотнения лишь косвенно связано с размером подшипника.

Таким образом, два основных критерия, которые можно использовать для определения подходящего размера подшипника:

Выбор размера на основе номинального срока службы

Это основано на требуемом сроке службы подшипника с учетом возможных эффектов усталости в контакте качения и требует расчета базового номинального ресурса L10 или номинального ресурса SKF L10m для подшипника.

Для применений, в которых подшипники работают в типичных рабочих условиях, т. е. при нормальной скорости, хороших условиях смазки и невысоких или пиковых нагрузках, определите подходящий размер подшипника на основе требуемого срока службы подшипника, принимая во внимание возможные эффекты контактной усталости качения (RCF). .

.

В этом разделе описываются уравнения номинального срока службы подшипников и факторы, которые необходимо определить для оценки:

- Номинальный срок службы подшипников — основа для номинального срока службы подшипников, показывающая, как рассчитать базовый номинальный срок службы, L10, и номинальный срок службы SKF, L10m

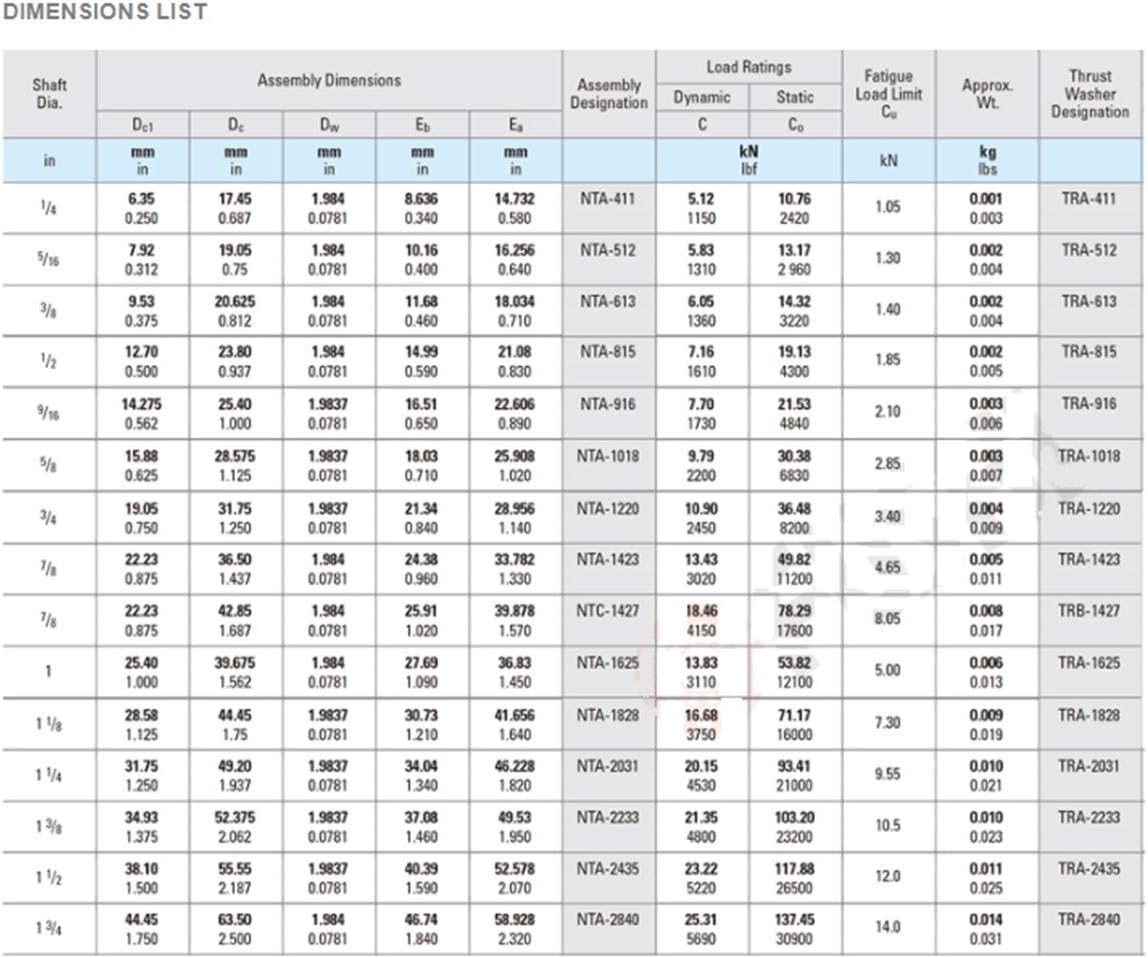

- Базовая динамическая грузоподъемность, C

- Эквивалентная динамическая нагрузка на подшипник, P

- Коэффициент модификации ресурса, aSKF

- Состояние смазки – коэффициент вязкости, κ

- Предел усталостной нагрузки, Pu

- Коэффициент загрязнения, ηc

Срок службы подшипника

Для оценки ожидаемого срока службы подшипника вы можете использовать базовый номинальный срок службы, L10, или номинальный срок службы SKF, L10m.

Если у вас есть опыт работы в условиях эксплуатации, связанных со смазкой и загрязнением, и вы знаете, что условия, в которых вы работаете, не оказывают существенного влияния на срок службы ваших подшипников, используйте базовый расчет номинального срока службы, в противном случае SKF рекомендует использовать рейтинг SKF. жизнь.

жизнь.

Определение срока службы подшипника

Срок службы подшипника определяется как количество оборотов (или количество часов работы) при заданной скорости, которое подшипник способен выдержать до появления первых признаков усталости металла (выкрашивания) на теле качения или на дорожке качения внутреннего или внешнее кольцо.

Испытания кажущихся идентичными подшипников в одинаковых условиях эксплуатации приводят к большим различиям в количестве циклов или времени, необходимом для возникновения усталости металла. Таким образом, оценки срока службы подшипников, основанные на контактной усталости качения (RCF), недостаточно точны, и поэтому для определения размера подшипника необходим статистический подход.

Базовый номинальный срок службы, L10, представляет собой усталостную долговечность, которую могут достичь или превысить 90 % достаточно большой группы внешне идентичных подшипников, работающих в одинаковых условиях эксплуатации.

Чтобы определить подходящий размер подшипника, используя приведенное здесь определение, сравните рассчитанный номинальный срок службы с предполагаемым сроком службы подшипника, используя опыт предыдущего определения размеров, если он доступен.

Из-за статистического разброса усталостной долговечности подшипников наблюдаемое время до отказа для отдельного подшипника может быть оценено по отношению к его номинальному сроку службы только в том случае, если вероятность отказа этого конкретного подшипника определяется по отношению к общей совокупности подшипников, работающих в аналогичных условиях. условия.

Многочисленные исследования отказов подшипников в различных областях применения подтвердили, что рекомендации по проектированию, основанные на 90-процентной надежности и использовании коэффициентов динамической безопасности, позволяют создавать надежные решения для подшипников, в которых удается избежать типичных отказов из-за усталости.

Базовый номинальный ресурс

Если учитывать только нагрузку и скорость, можно использовать базовую номинальную долговечность L10.

Базовый номинальный срок службы подшипника по ISO 281 составляет

L10 = (Ц/П) Р

Если скорость постоянна, часто предпочтительнее рассчитывать срок службы, выраженный в часах работы, с использованием

.

L10h = (10 6 / 60 п) L 10

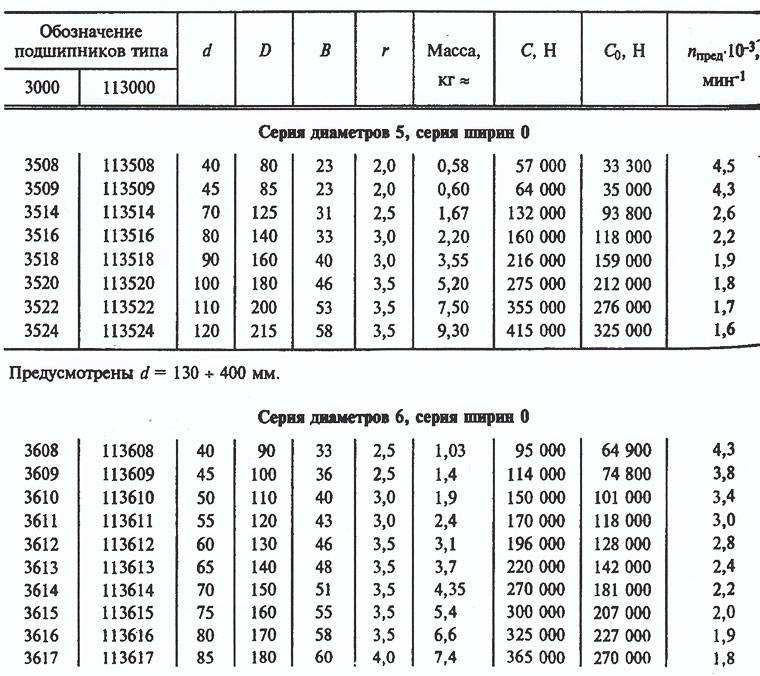

| L10 | номинальный ресурс (при надежности 90 %) [миллионы оборотов] |

| L10h | базовый номинальный срок службы (при надежности 90 %) [миллионы часов] |

| С | номинальная динамическая грузоподъемность [кН] |

| Р | эквивалентная динамическая нагрузка на подшипник [кН] |

| п | скорость вращения [об/мин] |

| стр | показатель уравнения жизни = 3 для шарикоподшипников = 10/3 для подшипников качения |

Базовая динамическая грузоподъемность, C

Базовая номинальная динамическая грузоподъемность C используется для расчета базового номинального ресурса и номинального ресурса SKF для подшипников, вращающихся под нагрузкой. Значение C определяется как: нагрузка на подшипник, которая приводит к базовому номинальному сроку службы ISO 281, равному 1 000 000 оборотов. Предполагается, что нагрузка постоянна по величине и направлению и является радиальной для радиальных подшипников и осевой, действующей по центру, для упорных подшипников.

Предполагается, что нагрузка постоянна по величине и направлению и является радиальной для радиальных подшипников и осевой, действующей по центру, для упорных подшипников.

Базовые номинальные значения динамической нагрузки для подшипников SKF определяются в соответствии с процедурами, изложенными в ISO 281, и относятся к подшипникам, изготовленным из хромистой подшипниковой стали, термообработанным до минимальной твердости 58 HRC, работающих в нормальных условиях.

Эквивалентная динамическая нагрузка на подшипник, P

При расчете номинального срока службы подшипника значение эквивалентной динамической нагрузки на подшипник требуется как для базового срока службы подшипника, так и для уравнений срока службы подшипника SKF.

Нагрузки, действующие на подшипник, рассчитываются в соответствии с законами механики с использованием внешних сил, таких как силы от силовой передачи, рабочие силы, гравитационные или инерционные силы, которые известны или могут быть рассчитаны.

В реальных условиях нагрузки, действующие на подшипник, могут быть непостоянными, могут действовать как в радиальном, так и в осевом направлении и зависеть от других факторов, которые требуют модификации или, в некоторых случаях, упрощения расчетов нагрузки.

Выбор размера в зависимости от статической нагрузки

Это основано на статической нагрузке, которую может выдержать подшипник, принимая во внимание возможные последствия остаточной деформации, и требует расчета коэффициента статической безопасности s0 для подшипника.

При наличии любого из следующих условий размер подшипника следует выбирать или проверять на основе статической нагрузки, которую может выдержать подшипник, принимая во внимание возможные эффекты остаточной деформации:

- Подшипник не вращается и подвергается постоянной высокой нагрузке или периодическим пиковым нагрузкам.

- Подшипник совершает медленные колебательные движения под нагрузкой.

- Подшипник вращается и, в дополнение к нормальной усталостной долговечности, определяющей рабочие нагрузки, должен выдерживать временные высокие пиковые нагрузки.

- Подшипник вращается под нагрузкой с низкой скоростью (n < 10 об/мин) и должен иметь лишь ограниченный срок службы. В таком случае уравнения номинального срока службы для заданной эквивалентной нагрузки P будут давать такую низкую требуемую базовую номинальную динамическую грузоподъемность C, что подшипник, выбранный на основе усталостной долговечности, будет серьезно перегружен в процессе эксплуатации.

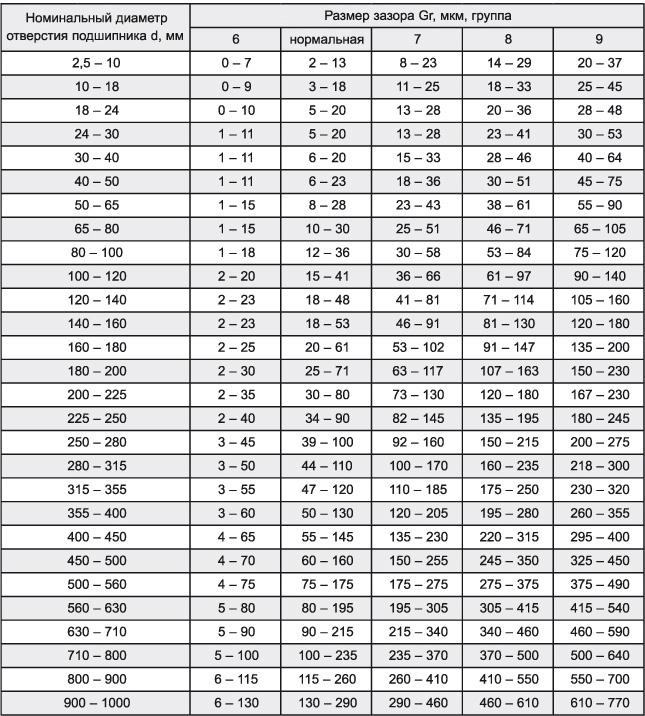

В таких условиях результирующая деформация может включать сплющенные участки на телах качения или вмятины на дорожках качения. Выемки могут быть расположены неравномерно по дорожке качения или равномерно распределены в положениях, соответствующих расстоянию между телами качения. Неподвижный или медленно колеблющийся подшипник, выдерживающий нагрузку, достаточно большую, чтобы вызвать необратимую деформацию, будет генерировать высокий уровень вибрации и трения при постоянном вращении. Также возможно увеличение внутреннего зазора или изменение характера посадки корпуса и вала.

Статическая грузоподъемность

Базовая номинальная статическая грузоподъемность C0 определена в ISO 76 как нагрузка, которая приводит к определенному значению контактного напряжения в центре контакта наиболее сильно нагруженного тела качения/дорожки качения. Значения контактного напряжения:

- 4 600 МПа для самоустанавливающихся шарикоподшипников

- 4 200 МПа для всех остальных шарикоподшипников

- 4 000 МПа для всех роликовых подшипников

Эти значения напряжения вызывают общую остаточную деформацию тела качения и дорожки качения, которая составляет приблизительно 0,0001 диаметра тела качения. Нагрузки чисто радиальные для радиальных подшипников и осевые, действующие по центру, для упорных подшипников.

Эквивалентная статическая нагрузка

Нагрузки, состоящие из радиальных и осевых компонентов, которые должны оцениваться по отношению к номинальной статической грузоподъемности C0, должны быть преобразованы в эквивалентную статическую нагрузку на подшипник. Это определяется как такая гипотетическая нагрузка (радиальная для радиального подшипника и осевая для упорного подшипника), которая при приложении будет вызывать такую же максимальную нагрузку на тела качения в подшипнике, как и фактическая нагрузка, которой подвергается подшипник. Он получается из общего уравнения

Это определяется как такая гипотетическая нагрузка (радиальная для радиального подшипника и осевая для упорного подшипника), которая при приложении будет вызывать такую же максимальную нагрузку на тела качения в подшипнике, как и фактическая нагрузка, которой подвергается подшипник. Он получается из общего уравнения

P0 = X0 Fr + Y0 Fa

| Р0 | эквивалентная статическая нагрузка на подшипник [кН] |

| Пт | фактическая радиальная нагрузка на подшипник (см. ниже) [кН] |

| Фа | фактическая осевая нагрузка на подшипник (см. ниже) [кН] |

| Х0 | коэффициент радиальной нагрузки на подшипник |

| Y0 | коэффициент осевой нагрузки для подшипника |

Информация и данные, необходимые для расчета эквивалентной статической нагрузки на подшипник P0, приведены в соответствующих главах, посвященных продуктам.

В уравнении используйте значения радиальной и осевой составляющих для максимальной нагрузки, которая может возникнуть. Если нагрузка меняется, рассмотрите комбинацию, которая вызывает наибольшее значение P0.

Ориентировочные значения статического запаса прочности, с0

Статический коэффициент запаса прочности s0 равен

.S0 = C0/P0

| с0 | = | статический запас прочности |

| C0 | = | требуемая номинальная статическая грузоподъемность [кН] |

| Р0 | = | эквивалентная статическая нагрузка на подшипник [кН] |

Основные критерии выбора размера подшипника и соответствующих номиналов подшипников, а также коэффициента безопасности

На приведенной выше диаграмме показаны эти критерии выбора и соответствующие номинальные значения подшипников и статический коэффициент безопасности, которые подробно описаны в соответствующих подразделах. Какие критерии выбора следует использовать, зависит от условий эксплуатации подшипника:

Какие критерии выбора следует использовать, зависит от условий эксплуатации подшипника:

Для применений, в которых подшипники работают в типичных рабочих условиях, т. е. при нормальных скоростях, в хороших условиях смазки и без высоких или пиковых нагрузок. – используйте выбор размера на основе номинального срока службы.

Для применений, в которых подшипники работают с очень низкими скоростями или используются в стационарных условиях, при очень плохих условиях смазки или при случайных пиковых нагрузках, используйте выбор размера на основе статической нагрузки.

Обратите внимание, что существуют приложения, в которых необходимо учитывать оба критерия выбора, например, когда рабочий цикл имеет случайные пиковые нагрузки. Кроме того, в тех случаях, когда подшипник подвергается небольшой нагрузке, также необходимо учитывать требования к минимальной нагрузке.

После определения размера подшипника и перед переходом к следующему шагу проверьте пункты, перечисленные ниже.

- срок службы смазки для подшипников с крышками

- допустимые осевые/радиальные нагрузки и соотношения Fa/Fr

- минимальная нагрузка

- скорректированная опорная скорость и предельная скорость

- смещение

- класс стабилизации

Руководство по выбору подшипников | Подшипники АСТ

Руководство по выбору подшипников | Подшипники АСТПерейти к навигации Перейти к содержимому

Ваш браузер устарел.

В настоящее время вы используете Internet Explorer 7/8/9, который не поддерживается нашим сайтом. Для получения наилучших результатов используйте один из последних браузеров.

- Хром

- Фаерфокс

- Internet Explorer Edge

- Сафари

Ниже вы можете быстро выбрать подшипник или сопутствующий продукт, который подходит именно вам. Для начала разверните раздел продукта ниже (нажмите на знак «+»), который вас интересует, чтобы увидеть различные варианты, доступные в AST. Затем нажмите на категорию продукта, чтобы уточнить свой выбор. В конечном итоге вы получите интерактивную таблицу, в которой сможете определить широкий спектр параметров, а также отфильтровать и отсортировать по размеру, типу, конфигурации и другой соответствующей информации, чтобы сделать лучший выбор.

Затем нажмите на категорию продукта, чтобы уточнить свой выбор. В конечном итоге вы получите интерактивную таблицу, в которой сможете определить широкий спектр параметров, а также отфильтровать и отсортировать по размеру, типу, конфигурации и другой соответствующей информации, чтобы сделать лучший выбор.

Если вам нужна дополнительная помощь в выборе продукта, подходящего для вашего применения, не стесняйтесь обращаться к нам.

- Шариковые подшипники — Шариковые подшипники могут выдерживать умеренные радиальные нагрузки и умеренные осевые нагрузки (параллельно валу). Они могут работать на высоких скоростях. Шариковые подшипники с защитными шайбами или уплотнениями для защиты обычно смазываются на весь срок службы.

- Роликовые подшипники — Роликовые подшипники имеют высокую радиальную нагрузку, а некоторые конструкции могут воспринимать легкую осевую нагрузку. Они работают на средних и высоких скоростях.

При использовании подшипников качения необходимо тщательно продумать метод смазки на этапе проектирования.

При использовании подшипников качения необходимо тщательно продумать метод смазки на этапе проектирования. - Упорные подшипники — шариковые и роликовые Тип — Упорные подшипники используются только при осевой (параллельной валу) нагрузке. Упорные роликовые подшипники имеют более высокую грузоподъемность, чем упорные шариковые подшипники того же размера. При работе на более высоких скоростях требуется масляная смазка.

- Втулки — Втулки или подшипники скольжения работают со скользящим движением между подвижными поверхностями. Втулки выбираются в зависимости от скорости вращения и приложенной нагрузки. Большинство втулок не требуют дополнительной смазки для работы.

- Сферические подшипники скольжения — Сферические подшипники скольжения используются в устройствах, требующих вращения и колебаний. Вращение происходит на скользящей поверхности, поэтому предельная скорость низкая.

Многие стили требуют регулярной смазки, но также доступны стили, не требующие обслуживания.

Многие стили требуют регулярной смазки, но также доступны стили, не требующие обслуживания. - Наконечники стержней — Наконечники стержней состоят из сферического шарика, установленного в корпусе, обычно с наружной или внутренней резьбой. Они допускают колебания/перекосы при медленном вращении. Некоторые типы наконечников штоков требуют смазки, а другие типы не требуют технического обслуживания.

- Подшипники с линейными втулками и линейные направляющие — Подшипники с линейными втулками и линейные направляющие включают несколько рядов вращающихся шариков или роликов для низкого трения и точного линейного движения. Подшипники с линейными втулками используют круглый вал, а линейные подшипники имеют дорожку прямоугольной формы.

- Опорные блоки, фланцы, натяжные узлы и вкладыши подшипников — Опорные опоры, фланцевые подшипники и натяжные подшипники состоят из корпуса с установленным в нем подшипником.

Используемый материал должен подходить для конкретного применения и обеспечивать необходимую прочность и долговечность.

Используемый материал должен подходить для конкретного применения и обеспечивать необходимую прочность и долговечность.

При использовании подшипников качения необходимо тщательно продумать метод смазки на этапе проектирования.

При использовании подшипников качения необходимо тщательно продумать метод смазки на этапе проектирования.  Многие стили требуют регулярной смазки, но также доступны стили, не требующие обслуживания.

Многие стили требуют регулярной смазки, но также доступны стили, не требующие обслуживания.