|

. |

Cверлим отверстия. Устанавливаем обычные компоненты. Наслаждаемся . Пайка получается очень аккуратная – почти как заводская. Скорость пайки возрастает не просто в разы – на порядки. Главная проблема – приноровиться с температурой утюга и с толщиной слоя пасты. Рискну также предположить, что таким способом не стоит паять входные каскады усилителей с высоким входным сопротивлением – остатки пасты наверняка вожгутся в поверхностный слой платы и все напортят. Конечно, вместо утюга намного лучше была бы паяльная станция с феном, но, увы… PS. Более чем полуторагодовой опыт применения этой технологии выявил несколько проблем — и, естественно, несколько путей их решения. Коротко перечислю их:

|

Ручная пайка миниатюрных элементов SMD

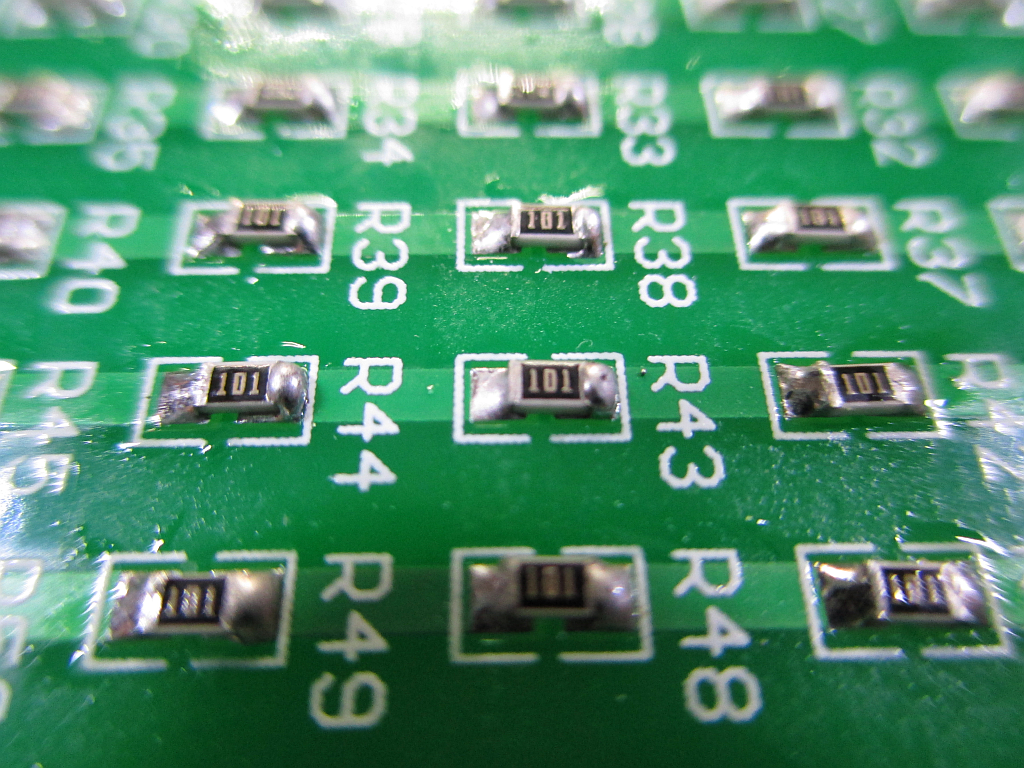

Поверхностно-монтируемые компоненты в своем названии предусматривают установку на поверхность платы, а не в отверстия, как старые элементы. SMD (поверхностно-монтируемые элементы) легче, дешевле, меньше, и могут быть размещены ближе друг к другу. Эти факторы, а также другие, повлияли сегодня на широкое распространение компонентов без выводов.

Существует много относительно недорогих инструментов и простых методов для пайки и распайки SMD.

Инструменты для пайки SMD- Регулируемый по температуре паяльник. Инструмент за 10 баксов без контроля температуры на самом деле не наилучший тренажер, чтобы научиться паять SMT. Вам не нужна дорогая паяльная станция, но у вас должна быть возможность контролировать температуру.

Относительно недорогой регулируемый паяльник за 50 долларов имеет ручку ступенчатого контроля температуры от 0 до 5. Поставляется с привычным жалом ST3 в форме клина, которое может быть слишком широким для чип компонентов, но оно всё же довольно часто используется для пайки. Многим людям будет более комфортно работать с конусными жалами ST7 или ST8. Насадка миниволна ST5 удобна для пайки деталей в корпусах QFP, QFN, PLCC, SOIC. Небольшое углубление в её срезанной поверхности позволяет удержать припой в количестве, достаточном для распределения по всему ряду выводов микросхемы.

- Припой. Для ручной пайки поверхностно-монтируемых элементов, нам нужен оловянно-свинцовый сплав 60/40 в виде проволоки диаметром в 0,015 дюйма (0,4 мм). Свинца в сплаве может быть больше и проволока понадобиться толще, если вам нужно закрепить на плате разъём.

- Распаечная тесьма. Это одна из вещей, которая просто незаменима для ручной пайки.

Также известная как скребок припоя — помогает удалять припой. Она сплетена из тонких медных проволок в длинную косичку, и иногда имеет флюс внутри.

Также известная как скребок припоя — помогает удалять припой. Она сплетена из тонких медных проволок в длинную косичку, и иногда имеет флюс внутри.

- Пинцет. Захваты с плоскими наконечниками необходимы для перемещения и удерживания миниатюрных чип компонентов. Очень удобны такие с загнутыми концами. Вы можете приобрести такие примерно за 5 долларов.

Некоторые люди используют вакуумный пинцет, чтобы забирать и ставить на место мелкие компоненты.

- Флюс. Его не всегда используют при ручной пайке плат с SMD, но некоторые люди не могут обойтись без него. Флюс можно применять даже с готовыми проволочными припоями, так как чем тоньше проволочка, тем меньше в ней этого растворителя. Во время пайки ножки элементов прогреваются больше чем один раз, поэтому важно добавлять немного флюса извне.

- Лупа с фонариком. Вам в любом случае понадобиться много света и увеличительное стекло при пайке миниатюрных элементов.

Есть хорошие линзы на голову подобные OptiVisors, увеличивающие в 2,5 раза, в них встроены лампы освещения.

Есть хорошие линзы на голову подобные OptiVisors, увеличивающие в 2,5 раза, в них встроены лампы освещения.

Чтобы проверить свою работу вам понадобится лупа с 10 кратным увеличением. Такие лупы тоже есть со встроенным фонариком.

Техника удаления припоя тесьмой

Чтобы сделать распайку, положите медную косичку на ножки элемента и проведите по ней горячим паяльником. Тепло и флюс перетянет олово на неё. Используйте другой конец косички, если кажется что ничего не получается (с катушки отрезается небольшой её кусочек).

В зависимости от обстоятельств косичку нужно поднимать выше, при этом тепло будет удаляться по ней вверх от области касания паяльника.

Чтоб очистить тесьму, вам нужно добавить флюса побольше.

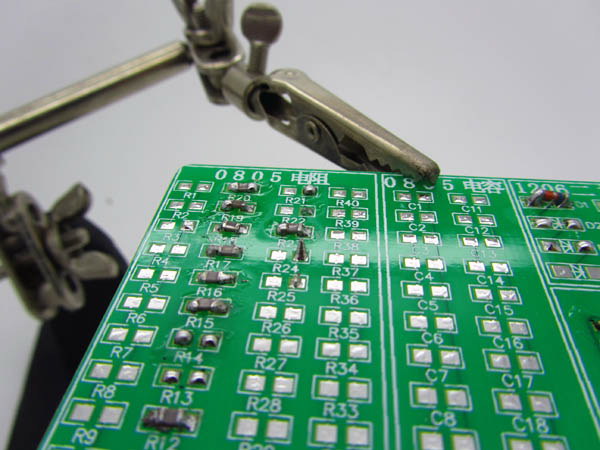

Пайка двухконтактных элементов

Такие элементы, как резисторы и конденсаторы часто растрескиваются из-за неравномерного нагрева. Паяйте два их противоположных конца одновременно. Используйте пинцет, чтобы удерживать деталь на плате. Подайте немного припоя на одну сторону, чтобы образовалась аккуратная галтель между концом элемента и контактной площадкой. В идеале должна получиться именно плавная перемычка, а не огромный шарик олова на конце.

Подайте немного припоя на одну сторону, чтобы образовалась аккуратная галтель между концом элемента и контактной площадкой. В идеале должна получиться именно плавная перемычка, а не огромный шарик олова на конце.

Если все не так, используйте медную тесьму, чтобы удалить лишний припой.

Пайка SOIC и других микросхем с множеством ножекИспользуйте пинцет или вакуумную присоску для удерживания SOIC (малого контура интегральную микросхему) на плате. Припаяйте один из выводов микросхемы, желательно чтоб это была ножка питания. Затем прихватите другой вывод питания с противоположной стороны. Проследите, чтобы все остальные ножки выстроились над своими контактными площадками.

Подсоединяйте остальные ножки — начиная с крайних, не припаянных контактов, проведите волну припоя, подавая при необходимости оловянную проволоку к жалу паяльника. Сделайте эту операцию как можно быстрее, не допустив перегрева микросхемы.

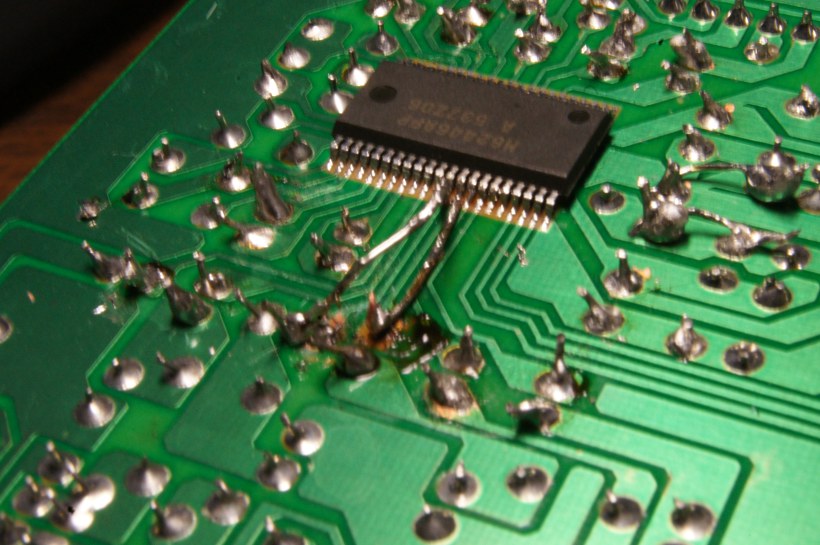

Удаление наплывов

Когда вы закончите пайку, осмотрите ножки чип элементов. Маленькие мостики между ними могут быть легко удалены, быстрым прогревом их паяльником, смоченным во флюсе. Толстые перемычки удаляются знакомым нам способом — с помощью распаечной тесьмы.

Маленькие мостики между ними могут быть легко удалены, быстрым прогревом их паяльником, смоченным во флюсе. Толстые перемычки удаляются знакомым нам способом — с помощью распаечной тесьмы.

Автор: Алексей Алексеевич, г. Пермь.

Как паять SMD в домашних условиях. Часть первая

Пайка SMD-деталей не является сложной задачей, и существует много способов сделать это. Давайте рассмотрим несколько методов пайки SMD и примеры.

Способ 1: с помощью паяльника

Для этого вам понадобится:

- Хорошее зрение или увеличительное стекло. Лучше и то, и другое;

- Паяльник с малым жалом ~10 Вт;

- проволока для припоя диаметром около 0,6 мм

Шаги:

- нарезать проволочный припой на куски по ширине элемента:

- Поместить элемент SMD на печатную плату, где он должен быть припаян:

- Положить кусок провода припоя рядом с SMD:

- SMD-компонент с помощью пинцета припаяйте деталь к плате, прикладывая к припою утюг;

- После пайки одного конца повторите ту же процедуру с другим концом элемента SMD:

Способ 2: пайка SMD в печи

Этот метод удобен, когда вам нужно припаять SMD-корпуса, такие как LQFP, TQFP64 и т. д. Если у вас нет специальной печи для пайки SMD, вы можете использовать ту, что найдете дома. Конечно, соблюдайте все меры предосторожности при работе с печами!

д. Если у вас нет специальной печи для пайки SMD, вы можете использовать ту, что найдете дома. Конечно, соблюдайте все меры предосторожности при работе с печами!

Для этого вам понадобится:

- Мини-духовка до 250ºC. Это может быть самая дешевая печь или гриль. Не используйте микроволновую печь!

- Термометр способен измерять температуру в диапазоне от 20ºC до 300ºC. Возможное решение с использованием термопары и мультиметра:

- Паяльная паста, содержащая 85 % припоя (например, Sn62Pb36Ag2) и 15 % флюса.

- Иглы для инъекций диаметром около 1 мм:

Пайка требует больших навыков и правильного выбора температуры. Пайка состоит из следующих этапов:

- Нагрев . Постепенно увеличивая температуру элемента SMD и припоя;

- Сушка . Время, когда Flux начинает действовать и высыхает. Продолжительность около 1 мин 30 с;

- Плавка .

Плавление паяльной пасты и нагрев до максимальной температуры примерно на +20ºC выше температуры плавления пасты;

Плавление паяльной пасты и нагрев до максимальной температуры примерно на +20ºC выше температуры плавления пасты; - Охлаждение .

Эти характеристики зависят от используемой паяльной пасты. Смотрите в спецификациях.

Узнайте характеристики вашей паяльной печи.

- Разогрейте духовку до 125ºC. Угол кривой должен быть 1-4ºC/мин;

- Оставить при 125ºC на 1 мин и 30 с;

- Включите духовку и нагрейте ее до 210ºC;

- Выключите духовку и откройте дверцу.

Считайте характеристику термопарой и затем постройте такую диаграмму:

Из этой диаграммы можно сделать некоторые выводы:

- Скорость нагрева. Допустима более низкая скорость, чем рекомендуется;

- Стадия сушки нестабильна — если температура падает слишком быстро, добавьте немного тепла, чтобы поддерживать температуру на одном уровне. Или, может быть, духовка имеет автоматическую регулировку тепла.

- Фаза плавления в норме;

- Охлаждение.

Плавное снижение температуры лучше. Не пытайтесь брать печатную плату слишком быстро, так как припой может быть еще мягким, а SMD-элементы могут двигаться. Дать остыть до 80ºC; тогда можно снимать плату.

Плавное снижение температуры лучше. Не пытайтесь брать печатную плату слишком быстро, так как припой может быть еще мягким, а SMD-элементы могут двигаться. Дать остыть до 80ºC; тогда можно снимать плату.

Проверка метода пайки в печи

Нанесите немного паяльной пасты на плату, учитывая, что паста теряет примерно 1/3 своего объема. Если нанести слишком много, можно получить перемычки между ножками; если этого недостаточно, несколько выводов могут остаться не припаянными.

Когда паста нанесена – поместите компонент SMD на место и поместите печатную плату в центр духовки. Датчик температуры должен находиться рядом с платой:

Затем установите духовку на 250ºC и подождите, пока температура не достигнет 125ºC, затем выключите ее на 1 минуту и 30 секунд. Затем включите духовку и доведите до 210ºC. Вы должны видеть через окошко, как паяльная паста плавится и образует каплю, которая фиксирует ножки SMD элементов. При достижении 210ºC – процесс завершен. Выключите духовку и откройте дверцу:

Выключите духовку и откройте дверцу:

После остывания проверить, хорошо ли припаяны все контакты.

Помните, что:

- Горячий воздух в духовке окисляет следы. Поэтому после пайки в печи обычная пайка может быть сложнее. Один из способов — очистить дорожки от окиси;

- Плавящийся флюс выделяет легковоспламеняющиеся газы, воспламеняющиеся при 100ºC. Не курите, открывая дверцу духовки;

- Паяльная паста опасна. Проветривайте помещение, где вы работаете.

Источники: www.radiokot.ru, https://cxem.net.

Передовой опыт проектирования двухсторонней пайки оплавлением печатных плат с деталями SMD | Блог

Главная Дизайн печатной платы Передовые методы проектирования для двусторонней пайки оплавлением печатных плат с деталями SMD

Захария Петерсон

| Создано: 28 января 2021 г.  |  Обновлено: 9 марта 2021 г.

|  Обновлено: 9 марта 2021 г.

Содержание

- Процесс двусторонней пайки печатных плат

- Выбор более толстой подложки с симметричным наложением

- Выбор подложки с более высокой Tg Hand

Руководящие принципы DFM, как правило, сосредоточены на изготовлении, но сборка печатной платы также должна учитываться при проектировании, чтобы гарантировать, что плата может быть изготовлена без дефектов. Двусторонние печатные платы, где компоненты размещаются с обеих сторон, содержат некоторые важные рекомендации по сборке, чтобы предотвратить коробление и низкую прочность припоя. Как и в случае других производственных дефектов, разработчик может предпринять некоторые шаги, чтобы гарантировать, что их двухсторонняя печатная плата будет иметь высокий ресурс. Вот что вы можете сделать, чтобы обеспечить высокий выход после двусторонней пайки печатных плат.

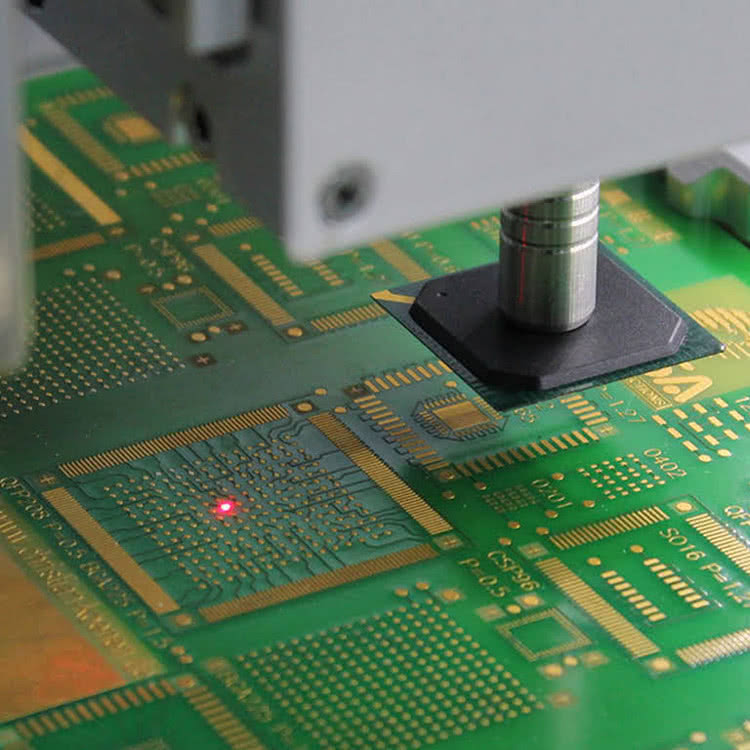

Для двусторонних печатных плат с компонентами SMD плата должна пройти последовательную пайку оплавлением, если только вы не выберете ручную сборку. Пайка оплавлением будет использоваться в больших объемах/недорогих прототипах, поэтому проектировщики должны планировать пайку оплавлением во время сборки. В процессе двусторонней пайки печатных плат компоненты размещаются и припаиваются с каждой стороны платы по отдельности. Хитрость заключается в том, чтобы паять при правильной температуре и времени, так как компоненты на первой стороне будут проходить пайку оплавлением дважды.

Во время этого процесса на двусторонних печатных платах могут возникать некоторые дефекты. Основным дефектом является коробление, а вторичным дефектом является слабая или неисправная пайка. Применение процесса к двусторонней плате не обязательно требует специального оборудования, но выполнение процесса дважды подвергает печатную плату риску возникновения дефектов. Есть несколько основных шагов, которые дизайнеры могут предпринять при работе с двусторонними платами, чтобы предотвратить эти дефекты:

Выберите более толстую подложку с симметричной укладкой

Более тонкие платы будут более подвержены короблению во время пайки оплавлением; если она меньше стандартной толщины печатной платы и вы подвергаете себя риску коробления. Укладка также должна быть симметричной, чтобы термомеханическое напряжение более равномерно распределялось по всей плате. Также рекомендуется использовать ламинаты препрега и сердцевины с одинаковым содержанием смолы и типом стеклоткани, поскольку их значения КТР очень похожи.

Укладка также должна быть симметричной, чтобы термомеханическое напряжение более равномерно распределялось по всей плате. Также рекомендуется использовать ламинаты препрега и сердцевины с одинаковым содержанием смолы и типом стеклоткани, поскольку их значения КТР очень похожи.

Выберите подложку с более высокой Tg

Использование подложки с более высокой температурой стеклования поможет предотвратить деформацию во время последовательной пайки оплавлением просто потому, что плата будет испытывать меньшее расширение, чем подложка с низкой Tg. Значение Tg для стандартных подложек FR4 составляет около 130 °C для подложек, классифицированных как «низкая Tg», или выше примерно 170 °C для подложек, классифицируемых как «высокая Tg». Это ниже типичной пиковой температуры оплавления для бессвинцового (Sn/Ag) припоя, которая может достигать 240–250 °C. Поэтому выбирайте подложку с более высокой Tg, чтобы предотвратить коробление во время двусторонней пайки печатных плат.

Двусторонняя пайка BGA

Как насчет пайки BGA с обеих сторон платы? Несколько больших корпусов BGA встречаются не так часто, но микро-корпуса BGA становятся все более распространенными и являются популярным вариантом для небольших компонентов. Как и другие компоненты SMD, вы можете разместить их с обеих сторон платы для двустороннего процесса пайки оплавлением печатной платы. Тогда возникает вопрос, как спроектировать доску, чтобы обеспечить максимально возможную производительность?

Как и другие компоненты SMD, вы можете разместить их с обеих сторон платы для двустороннего процесса пайки оплавлением печатной платы. Тогда возникает вопрос, как спроектировать доску, чтобы обеспечить максимально возможную производительность?

Типичным методом является использование зеркального отображения, когда идентичные пакеты размещаются непосредственно друг за другом (вспомните планку оперативной памяти). В случае несоответствия пакетов расположение компонентов также будет несовместимо. Предпочтительным порядком было бы разместить меньшие и более легкие корпуса BGA, а также меньшие компоненты SMD на одной стороне платы и припаять их в первую очередь. Затем поместите больший BGA на противоположную сторону и пропустите его через оплавление вторым. Таким образом, у более легких деталей будет меньше шансов выпаивания или пустой/ложной сварки во время второго прохода. Ниже показан идеальный случай, когда на каждой стороне платы установлено несколько корпусов.

Идеальная компоновка с точки зрения двусторонней пайки печатных плат заключается в использовании зеркального отображения корпусов BGA или смещении корпусов BGA, чтобы они были механически сбалансированы.

Ожидайте, что более тяжелые детали будут спаяны вручную

Более тяжелые детали, такие как трансформатор или громоздкий разъем, должны быть спаяны вручную или обработаны с помощью выборочной пайки, так как трудно уравновесить их вес по всем направлениям. В общем, сложно распределить детали так, чтобы вес был сбалансирован по всей поверхности одной платы, поэтому не ожидайте идеальной балансировки тяжелых деталей на каждой двухсторонней печатной плате. Вместо того, чтобы подвергать более тяжелые детали процессу оплавления, сделайте это вручную, чтобы предотвратить коробление и обеспечить высокий выход продукции.

Профиль оплавления на стороне 1 и стороне 2

Далее следует вопрос о профиле оплавления на каждой стороне. Как должны быть построены профили оплавления? Должны ли они быть одинаковыми с обеих сторон платы? На этот вопрос нет однозначного ответа, поскольку он зависит от припаиваемых компонентов и наличия покрытия на открытых проводниках. Покрытие поверхности особенно важно, так как при пайке могут образовываться интерметаллиды:

- Открытая медь: Олово в припое может образовывать интерметаллиды Cu-Sn, которые медленно растут и в конечном итоге становятся хрупкими во время пайки.

Сократите общее время работы при более высоких температурах за счет быстрого достижения пиковой температуры оплавления.

Сократите общее время работы при более высоких температурах за счет быстрого достижения пиковой температуры оплавления. - Никель с гальваническим покрытием и химический никель: Интерметаллический сплав Ni3Sn4 чаще всего образуется при пайке припоями на основе олова, хотя скорость образования намного ниже, чем у интерметаллидов Cu-Sn.

- ENIG, ENEPIG, OSP и иммерсионное Ag: Интерметаллиды Cu-Sn/Ag могут образовываться на этих покрытиях на границе раздела, а не диффундировать в объем. Интересно, что слой Ni внутри ENIG и ENEPIG оказывает упрочняющее действие на некоторые интерметаллиды, что предотвращает образование трещин.

Не углубляясь в химию, важно сделать вывод о том, что профиль оплавления для двусторонней печатной платы должен быть разработан с учетом различных покрытий поверхности печатных плат для двусторонних плат. Есть несколько интересных исследований, в которых рассматривается скорость образования различных интерметаллидов, и они могут дать некоторые рекомендации для сравнения эталонных профилей оплавления. Вот две замечательные ссылки, где вы можете узнать больше:

Вот две замечательные ссылки, где вы можете узнать больше:

- Шен и др. «Влияние отделки поверхности ENIG и ENEPIG на надежность упаковки при термических испытаниях на уровне платы при длительном старении и циклировании». Материалы 10, вып. 5 (2017): 451.

- Гоюань и др. «Влияние обработки поверхности на рост интерметаллидов и эволюцию микроструктуры бессвинцовых паяных соединений Sn3, 5Ag0, 7Cu». В 2009 г. Международная конференция по технологиям электронной упаковки и упаковке высокой плотности, стр. 807–811. IEEE, 2009.

Если вы разрабатываете новый продукт, требующий двусторонней пайки печатных плат, используйте полный набор инструментов для проектирования и компоновки печатных плат в Altium Designer®, чтобы создать плату и подготовить ее к производству. Layer Stackup Manager и обновленный редактор правил проектирования помогут вам создать высококачественную плату, соответствующую стандартам DFM/DFA для двусторонних печатных плат.

Когда вы закончили разработку и хотите поделиться своим проектом, платформа Altium 365™ упрощает совместную работу с другими дизайнерами. Мы только коснулись того, что можно сделать с помощью Altium Designer в Altium 365. Вы можете посетить страницу продукта, чтобы получить более подробное описание функций, или посетить один из вебинаров по запросу.

Мы только коснулись того, что можно сделать с помощью Altium Designer в Altium 365. Вы можете посетить страницу продукта, чтобы получить более подробное описание функций, или посетить один из вебинаров по запросу.

Об авторе

Об авторе

Захария Петерсон имеет обширный технический опыт в научных кругах и промышленности. В настоящее время он предоставляет исследовательские, дизайнерские и маркетинговые услуги компаниям электронной промышленности. До работы в индустрии печатных плат он преподавал в Портлендском государственном университете и проводил исследования в области теории случайных лазеров, материалов и стабильности. Его опыт научных исследований охватывает темы лазеров на наночастицах, электронных и оптоэлектронных полупроводниковых устройств, датчиков окружающей среды и стохастики. Его работы были опубликованы в более чем дюжине рецензируемых журналов и материалов конференций, и он написал более 2000 технических статей по проектированию печатных плат для ряда компаний. Он является членом Общества фотоники IEEE, Общества упаковки электроники IEEE, Американского физического общества и Ассоциации инженеров по печатным схемам (PCEA). Ранее он был членом с правом голоса в Техническом консультативном комитете INCITS по квантовым вычислениям, работающем над техническими стандартами для квантовой электроники, а в настоящее время он работает в рабочей группе IEEE P3186, занимающейся интерфейсом порта, представляющим фотонные сигналы с использованием симуляторов цепей класса SPICE.

Он является членом Общества фотоники IEEE, Общества упаковки электроники IEEE, Американского физического общества и Ассоциации инженеров по печатным схемам (PCEA). Ранее он был членом с правом голоса в Техническом консультативном комитете INCITS по квантовым вычислениям, работающем над техническими стандартами для квантовой электроники, а в настоящее время он работает в рабочей группе IEEE P3186, занимающейся интерфейсом порта, представляющим фотонные сигналы с использованием симуляторов цепей класса SPICE.

Другие материалы Zachariah Peterson

Связанные ресурсы

Риск против. Награда Во время недавней выставки IPC APEX было много дискуссий о SAP или полуаддитивных процессах производства печатных плат. Как и в случае с любой новой технологией в производстве печатных плат, были люди, которые были рады сразу же начать проектирование с гораздо меньшими размерами элементов и проработать неизбежные изменения в традиционном мыслительном процессе. Другие находятся в режиме «подождем и посмотрим», и, конечно, есть и несколько скептиков. Было несколько стендов

Читать статью

Другие находятся в режиме «подождем и посмотрим», и, конечно, есть и несколько скептиков. Было несколько стендов

Читать статьюВажные аспекты модели связи Master-Slave вашей встроенной системы На завершение работающего прототипа встроенной системы может уйти несколько недель или месяцев. Иногда я целыми днями работал над одной частью проекта. Однако, когда ваш начальник ищет обновления каждый день, это может сильно отвлекать и снижать вашу продуктивность. Когда я основал свою дизайнерскую компанию, я научился не повторять этих ошибок в своей команде. Как и человек, встроенные системы бывают разных форм и размеров, и, что более важно, Читать статью

Методы уменьшения отражения от земли для сведения к минимуму проблем с целостностью сигнала В отличие от моего отца, который преуспевал в баскетбольной команде в школьные годы, я едва мог отбивать мяч во время проб. Излишне говорить, что я бросил спорт, даже не начав. Хотя мои мечты стать профессионалом НБА рухнули, позже я обнаружил в себе страсть к боевым искусствам. Я никогда не умел хорошо играть в баскетбол, но, по крайней мере, в боевых искусствах я мог отскакивать от подушечек стопы, чтобы встретиться с противником. Не в состоянии отскочить от

Читать статью

Излишне говорить, что я бросил спорт, даже не начав. Хотя мои мечты стать профессионалом НБА рухнули, позже я обнаружил в себе страсть к боевым искусствам. Я никогда не умел хорошо играть в баскетбол, но, по крайней мере, в боевых искусствах я мог отскакивать от подушечек стопы, чтобы встретиться с противником. Не в состоянии отскочить от

Читать статью Проектирование в интуитивно понятном интерфейсе оставляет время для ярких идей у пользователей и опытных дизайнеров

Сохранять простоту со сложными задачами, требующими внимания, сложно в хороший день. Инструменты, доступные для молниеносного вычисления множества деталей, являются мощными, но могут быть ошеломляющими, если они плохо спроектированы. Мощные элегантные инструменты воплощают идеи в жизнь и приносят пользу многим. Многие получают пользу каждый день, используя смартфоны для передачи новостей, управления автомобилями и соблюдения запланированных дат в календаре. В цифровых устройствах используется печатная плата

Читать статью

В цифровых устройствах используется печатная плата

Читать статью

Проектирование IoT-устройства домашней автоматизации В этой статье Ари Махпур расскажет, как создать собственное устройство, подключенное к Интернету вещей, и управлять другими продуктами для умного дома. Читать статью

Должны быть инструменты быстрого прототипирования Если ваша работа связана с быстрой итерацией дизайна или созданием широкого ассортимента продуктов, эти незаменимые инструменты помогут вам выпускать продукт более высокого качества за меньшее время. Читать статью Цифровое производство по требованию и 32-битная плата микроконтроллера для всех

Эли Хьюз показывает нам, как производство по требованию с помощью облачной платформы производителя печатных плат помогло ему быстро создать набор высококачественных прототипов для платы микроконтроллера. Читать статью

Читать статью

Использование сотовых модулей для устройств и дизайна Интернета вещей Продукты сотового Интернета вещей широко доступны и просты в разработке благодаря стандартным модулям сотового модема и компонентам приемопередатчика. Читать статью

Дизайн USB 4: сверхбыстрая последовательная передача данных для вашей печатной платы USB 4 обеспечит сверхбыструю последовательную передачу данных на вашу печатную плату. Вот что вам нужно знать о дизайне USB 4 для вашей печатной платы. Читать статью

CAN-шина: введение и история

Взгляните на введение в нашу сетевую шину области контроллера.

Особо обратите внимание – отверстия в плате сверлить

Особо обратите внимание – отверстия в плате сверлить  На подготовленную таким образом плату перекладываем с бумажки все компоненты по своим местам. Стремиться как-то особо точно устанавливать компоненты не нужно, главное, чтобы выводы компонентов попали на свои контактные площадки. Большие детали с плоской поверхностью (например, мощные ключи) нужно при установке слегка прижать, остальные детали каких-либо прижимов не требуют.

На подготовленную таким образом плату перекладываем с бумажки все компоненты по своим местам. Стремиться как-то особо точно устанавливать компоненты не нужно, главное, чтобы выводы компонентов попали на свои контактные площадки. Большие детали с плоской поверхностью (например, мощные ключи) нужно при установке слегка прижать, остальные детали каких-либо прижимов не требуют. На поверхность утюга кладем четыре ненужных SMD-резистора, а на них – плату с разложенными деталями (резисторы нужны, чтобы исключить контакт платы с поверхностью утюга). Терпеливо ждем. Когда паста на поверхности начнет плавиться (момент чуда см. на картинке), ждем, чтобы она расплавилась по всей поверхности платы, затем аккуратно снимаем плату и даем ей остыть. Не вздумайте что-то при этом трогать или прижимать (особенно большие детали с плоской поверхностью) – припой немедленно из-под них вытечет и что-нибудь обязательно замкнет – проверено! Если пасты намазан минимум, никаких посторонних замыканий (в том числе и под корпусами SMD-микросхем) никогда не происходит, как это ни невероятно.

На поверхность утюга кладем четыре ненужных SMD-резистора, а на них – плату с разложенными деталями (резисторы нужны, чтобы исключить контакт платы с поверхностью утюга). Терпеливо ждем. Когда паста на поверхности начнет плавиться (момент чуда см. на картинке), ждем, чтобы она расплавилась по всей поверхности платы, затем аккуратно снимаем плату и даем ей остыть. Не вздумайте что-то при этом трогать или прижимать (особенно большие детали с плоской поверхностью) – припой немедленно из-под них вытечет и что-нибудь обязательно замкнет – проверено! Если пасты намазан минимум, никаких посторонних замыканий (в том числе и под корпусами SMD-микросхем) никогда не происходит, как это ни невероятно. Если пасты было много, на поверхности платы будет масса мелких и мельчайших шариков припоя – их все, естественно, нужно отчистить этой же кисточкой. Повторюсь еще раз — пасты должен быть минимум.

Если пасты было много, на поверхности платы будет масса мелких и мельчайших шариков припоя – их все, естественно, нужно отчистить этой же кисточкой. Повторюсь еще раз — пасты должен быть минимум. Причина проста — коэффициент теплового расширения меди и стеклотекстолита несколько отличается друг от друга (хотя и немного). По этой причине при пайке изгиб платы может достигать 0.2..0.3 мм, из-за чего она нагревается неравномерно, и края ее слегка подгорают. К тому же у некоторых марок одностороннего стеклотекстолита при таком нагреве начинается внутреннее расслоение (образование пузырей). Выход простой — всегда использовать двухсторонний стеклотекстолит, а неиспользуемую сторону меди просто удалять. На двухстороннем стеклотекстолите описанные выше явления ни разу не наблюдались, да и пайка с ним получается намного более «ровная» (видимо, из-за того, что медь с нижней стороны платы обеспечивает равномерное распределение тепла по поверхности платы).

Причина проста — коэффициент теплового расширения меди и стеклотекстолита несколько отличается друг от друга (хотя и немного). По этой причине при пайке изгиб платы может достигать 0.2..0.3 мм, из-за чего она нагревается неравномерно, и края ее слегка подгорают. К тому же у некоторых марок одностороннего стеклотекстолита при таком нагреве начинается внутреннее расслоение (образование пузырей). Выход простой — всегда использовать двухсторонний стеклотекстолит, а неиспользуемую сторону меди просто удалять. На двухстороннем стеклотекстолите описанные выше явления ни разу не наблюдались, да и пайка с ним получается намного более «ровная» (видимо, из-за того, что медь с нижней стороны платы обеспечивает равномерное распределение тепла по поверхности платы).

Также известная как скребок припоя — помогает удалять припой. Она сплетена из тонких медных проволок в длинную косичку, и иногда имеет флюс внутри.

Также известная как скребок припоя — помогает удалять припой. Она сплетена из тонких медных проволок в длинную косичку, и иногда имеет флюс внутри. Есть хорошие линзы на голову подобные OptiVisors, увеличивающие в 2,5 раза, в них встроены лампы освещения.

Есть хорошие линзы на голову подобные OptiVisors, увеличивающие в 2,5 раза, в них встроены лампы освещения. Плавление паяльной пасты и нагрев до максимальной температуры примерно на +20ºC выше температуры плавления пасты;

Плавление паяльной пасты и нагрев до максимальной температуры примерно на +20ºC выше температуры плавления пасты; Плавное снижение температуры лучше. Не пытайтесь брать печатную плату слишком быстро, так как припой может быть еще мягким, а SMD-элементы могут двигаться. Дать остыть до 80ºC; тогда можно снимать плату.

Плавное снижение температуры лучше. Не пытайтесь брать печатную плату слишком быстро, так как припой может быть еще мягким, а SMD-элементы могут двигаться. Дать остыть до 80ºC; тогда можно снимать плату.