Как паять SMD компоненты — краткая инструкция с фотографиями

Главная » Справочник » Как паять SMD компоненты — краткая инструкция с фотографиями

Возможно, вы в ужасе от небольшого размера SMD компонентов, которые обычно используются в современной электронике. Но этого не стоит бояться! Вопреки расхожему мнению, пайка SMD компонентов намного проще, чем пайка THT элементов (англ. Through-hole Technology, THT — технология монтажа в отверстия).

У SMD компонентов, несомненно, есть много преимуществ:

- низкая цена;

- небольшие размеры — на одной поверхности можно разместить больше элементов;

- не нужно сверлить отверстия, а в крайних случаях вообще ничего не надо сверлить;

- вся пайка происходит на одной стороне печатной платы, и нет необходимости постоянно ее переворачивать;

Итак, давайте посмотрим, что нам необходимо для пайки SMD компонентов:

- Паяльник – подойдет обычный, не дорогой паяльник.

- Пинцет — можно купить в аптеке.

- Флюс — канифоль растворенная в этиловом спирте или вы можете купить готовый флюс в шприце для пайки SMD деталей.

И что? Это все? Да! Для пайки большинства SMD компонентов не требуется никакого специального оборудования!

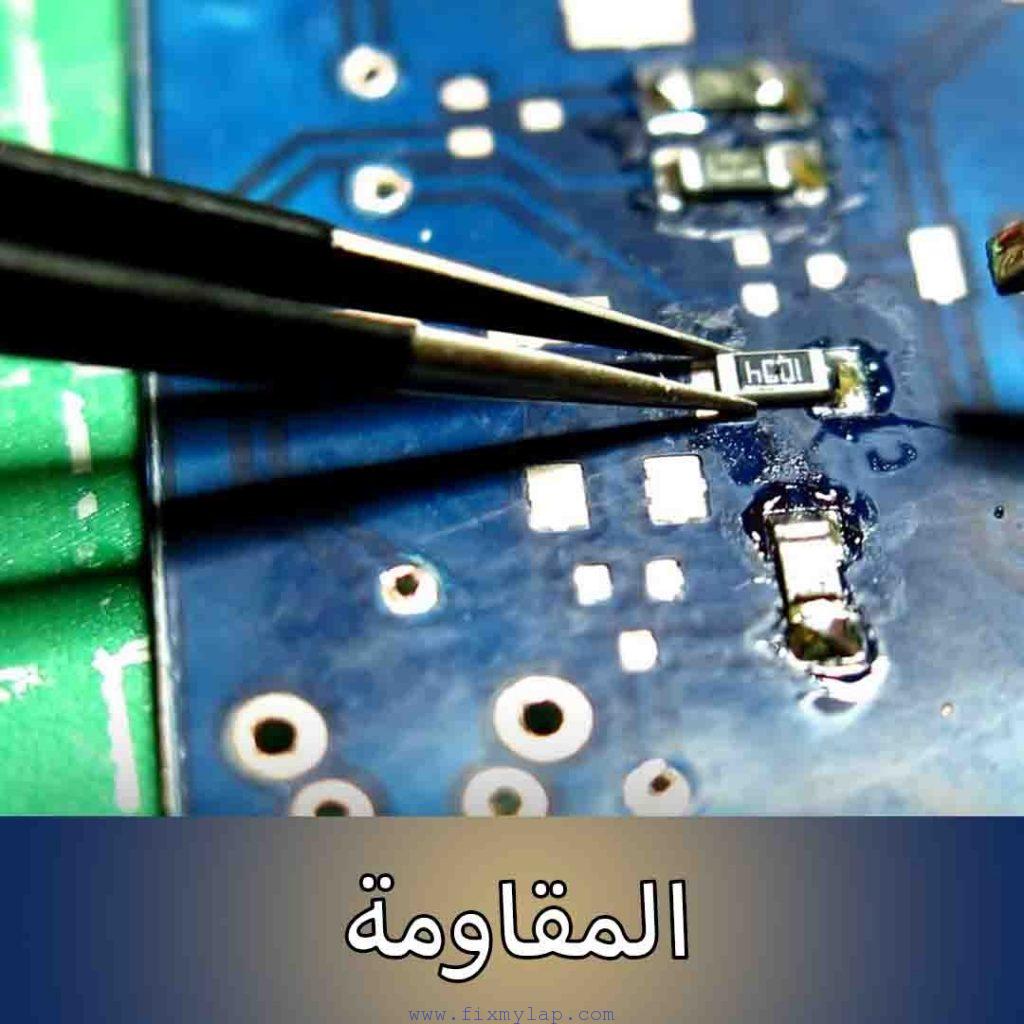

Пайка SMD в корпусе 1206, 0805, MELF, MINIMELF и т. д.

В этих корпусах производят резисторы, конденсаторы, диоды и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, адаптированных к автоматической сборке. Такие ленты наматывают на барабаны и обычно содержат 5000 штук элементов, хотя, может быть, даже 20000 в одной катушке.

Такие катушки устанавливаются в сборочные машины, благодаря чему весь процесс производства может быть полностью автоматизирован. Роль человека в подобном производстве — это только установка новых катушек и контроль качества готовой продукции.

В обозначении корпуса закодированы размеры SMD компонента. Например, 1206 означает, что длина элемента составляет 120 mils, а ширина — 60 mils. Mils составляет 1/1000 дюйма или 0,0254 мм.

Mils составляет 1/1000 дюйма или 0,0254 мм.

На практике чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. Для ручного монтажа идеально подходит корпус 1206, но даже 0402 можно паять вручную, хотя это довольно утомительно. Элементы MELF имеют цилиндрическую форму и чаще всего являются диодами или резисторами. Давайте теперь перейдем к делу!

Припаять диод в корпусе MELF

Прежде всего, мы должны облудить одну из контактных площадок. Мы обрабатываем площадку флюсом и прикасаемся к ней кончиком паяльника, и через некоторое время наносим припой. Припой должен немедленно расплавиться и равномерно покрыть всю площадку. Все, что вам нужно, это тонкий слой припоя — лучше, чтобы его было мало, чем слишком много.

Блок питания 0…30В/3A

Набор для сборки регулируемого блока питания…

Подробнее

Далее мы берем SMD компонент за боковые стороны и кладем его на место пайки. После этого следует разогреть ранее облуженную площадку и придавить в нее SMD компонент. Припой должен равномерно охватить вывод компонент.

Припой должен равномерно охватить вывод компонент.

Последний этап — пайка второго контакта. Здесь нет ничего сложного — мы прикасаемся к контакту и к площадке жалом паяльника, затем прикладываем к нему припой, который быстро плавиться, обволакивая место пайки ровным слоем.

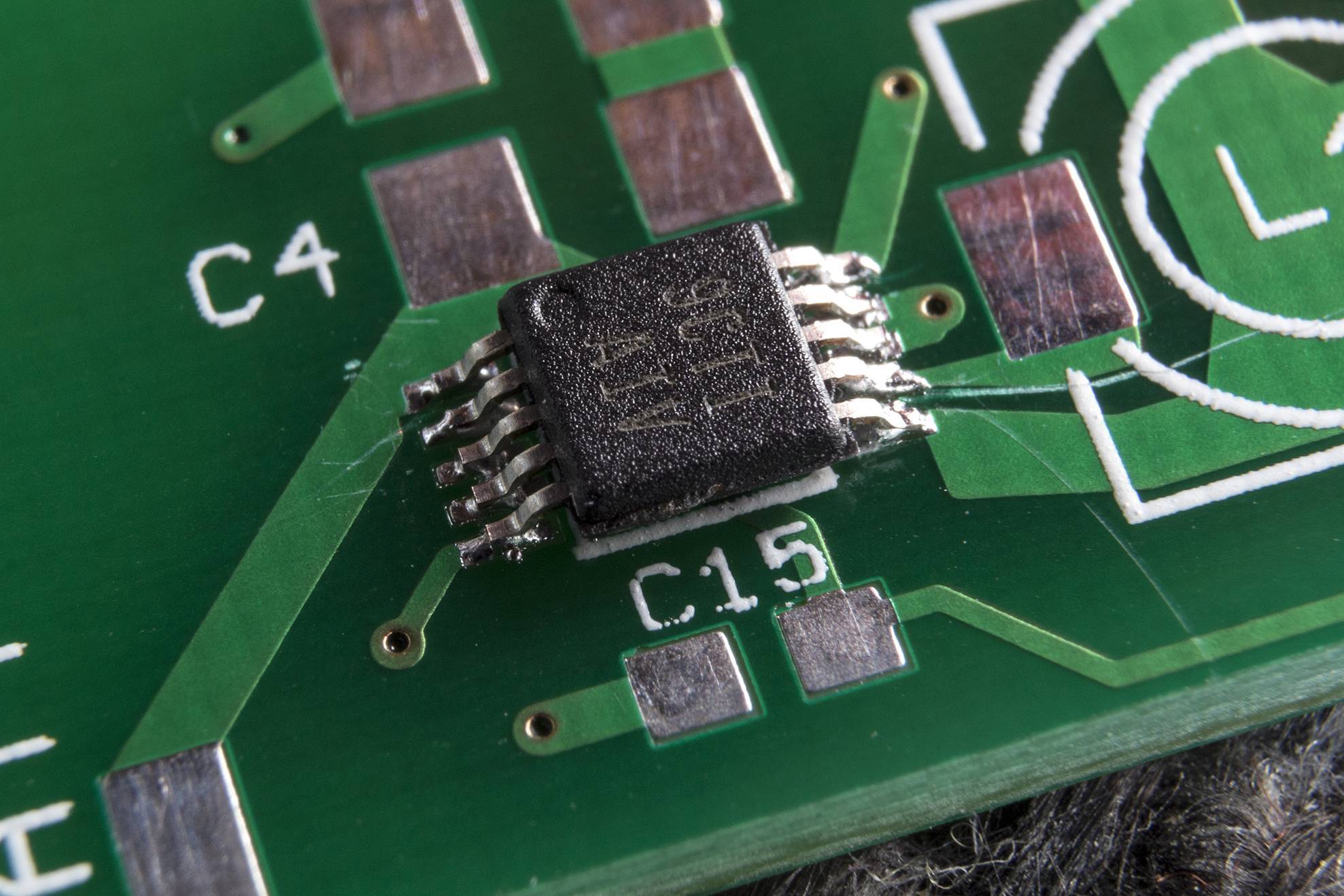

На следующих рисунках показано, как припаивается конденсатор в корпусе 1206. Последовательность операций идентична приведенной выше.

Пайка SMD в корпусе SO8, SO14, SO28 и т. д.

В корпусах SO встречается большинство простых интегральных микросхем, такие как логические элементы, регистры, мультиплексоры, операционные усилители и компараторы. Они имеют относительно большой шаг выводов: 50mils. Вы можете легко припаять их без специального оборудования.

Первый шаг — лужение контактной площадки, расположенной в одном из углов. Мы касаемся площадки паяльником, нагреваем ее, а затем наносим немного припоя.

Далее берем микросхему с помощью пинцета и кладем ее на место пайки. Аналогично примеру с 1206, мы разогреваем облуженное поле, чтобы микросхема прилипала к плате. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

Аналогично примеру с 1206, мы разогреваем облуженное поле, чтобы микросхема прилипала к плате. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

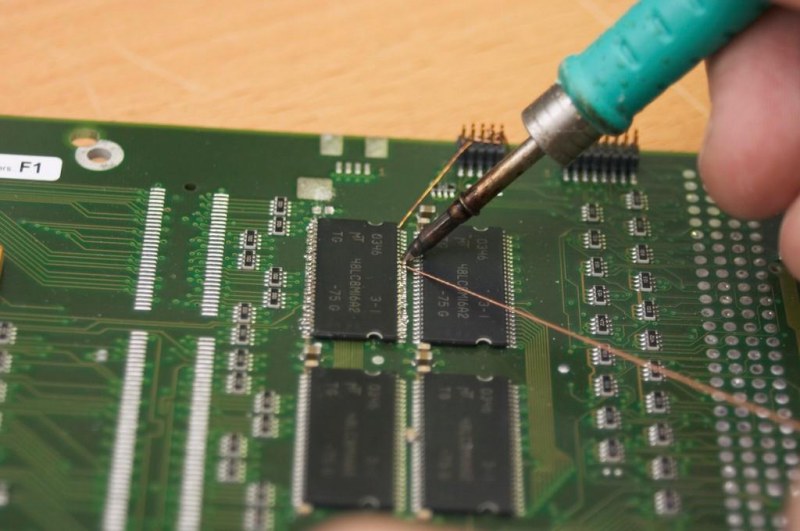

Если микросхема установлена правильно и держится надежно, то пропаиваем оставшиеся ножки. Прикладываем к ним жало паяльника, прогреваем, а затем прикасаемся к ним припоем, который, расплавляясь, обволакивает их. Чтобы сделать пайку качественнее следует применить флюс.

Пайка SMD в корпусе TQFP32, TQFP44, TQFP64 и т. д.

В принципе компоненты в корпусе TQFP тоже можно припаять без флюса, так же, как и SO, но мы хотим здесь наглядно показать, что дает активный флюс. Вы можете купить его в шприцах с надписью FLUX.

В следующем примере мы припаяем микросхему в корпус TQFP44.

Начнем с смазывания всех паяльных площадок флюсом. Флюс имеет густую консистенцию и очень липкий. Будьте осторожны, чтобы не испачкаться, потому что вы сможете отмыть его только растворителем.

Мы не будем предварительно облуживать, как писали ранее. Мы ставим микросхему сразу на ее место и устанавливаем в правильном положении.

До этого пайка осуществлялась острым жалом. Теперь продемонстрируем пайку жалом в форме ножа, которым одновременно можно припаять сразу несколько ножек.

Набираем немного припоя на кончике жала, а затем касаемся двух ножек в противоположных углах микросхемы. Таким образом, мы фиксируем микросхему, чтобы она не сдвигалась при пайке остальных ножек.

Теперь важно иметь на жале паяльника небольшое количество припоя. Если его много, протрите жало влажной губкой. Мы касаемся кончиком жала ножек, которые еще не пропаяны. Не следует опасаться замыкания ножек, поскольку благодаря использованию активного флюса этого можно избежать.

Если все-таки где-то произошло замыкание ножек припоем, то достаточно очистить жало паяльника, а затем распределить припой по соседним ножкам, или вовсе убрать его в сторону.

В заключение, нужно смыть активный флюс, так как через некоторое время он может окислить медь на плате. Для этого можно использовать этиловый или изопропиловый спирт.

Инвертор 12 В/ 220 В

Инвертор с чистой синусоидой, может обеспечивать питание переменно…

Подробнее

ПАЙКА ПЛАНАРНЫХ ДЕТАЛЕЙ И ЧИПОВ

Начинающих радиолюбителей часто настораживает небольшой размер SMD-компонентов для поверхностного монтажа, которые обычно используются в современной электронике. Но вопреки внешнему виду, паять SMD-компоненты даже проще, чем THT-детали сквозного монтажа (в отверстия просверленные). Уверены, припаяв первый планарный элемент, вы сразу откажетесь от технологии сквозных отверстий и будете использовать SMD во всех своих проектах. Короче, нужно идти в ногу со временем и использовать современные решения, тем более что компоненты SMD имеют много преимуществ:

- Низкая цена и высокое качество

- Маленький размер – на одной поверхности можно разместить больше элементов

- Не нужно сверлить отверстия на плате, часто вообще ничего

- Во время пайки печатная плата все время остается на одной стороне и ее не надо переворачивать.

Итак, что для этого дела понадобится:

- Паяльник

- Пинцет

- Припой

- Флюс

Вот и всё. Для пайки большинства SMD радиокомпонентов не требуется никакого специального оборудования.

Пайка SMD 1206, 0805, MELF, MINIMELF

Эти корпуса включают резисторы, конденсаторы и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, приспособленных для автоматической сборки. Ленты наматываются на катушки и обычно содержат 5000 штук, хотя на одной катушке может быть до 20 000 штук. Они монтируются в сборочные машины, благодаря чему производственный процесс можно полностью автоматизировать. Роль человека в производстве электроники заключается только в установке новых катушек и контроле качества готовой продукции.

Размер корпуса закодирован в названии. Например, 1206 означает, что длина элемента составляет 120 мил, а ширина – 60 мил. Мил – это единица измерения наших западных коллег, которая не подлежит преобразованию и не перейдет на метрическую систему – мил составляет 1/1000 дюйма или 0,0254 мм. Чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. 1206 лучше всего подходят для ручной сборки, но даже 0402 можно припаять вручную, хотя это уже довольно хлопотно. Элементы MELF имеют цилиндрическую форму и чаще всего представляют собой диоды или резисторы. Далее припаиваем диод в корпусе MELF:

Чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. 1206 лучше всего подходят для ручной сборки, но даже 0402 можно припаять вручную, хотя это уже довольно хлопотно. Элементы MELF имеют цилиндрическую форму и чаще всего представляют собой диоды или резисторы. Далее припаиваем диод в корпусе MELF:

Сначала нужно залудить одну из площадок для пайки. Трогаем их паяльником и через некоторое время кладем туда олово. Оно должно немедленно растечься и равномерно покрыть всё. Достаточно сделать небольшой слой олова – лучше, чтобы его было мало, чем слишком много. Выбор времени для этих дел важен, чтобы предотвратить испарение флюса, находящегося в олове. Нанесение не должно занимать более 5 секунд, оптимальное время – 1-2 секунды.

Захватываем радиоэлемент пинцетом за боковые стороны и кладем на место пайки. Снова прогреваем луженое поле, а затем вдавливаем в него элемент.

Олово должно равномерно заливать свинец элемента. Хорошо когда поверхность вогнутая. Когда образуется выпуклый пузырь, значит олова слишком много. Затем следует соскрести паяльником излишки припоя. Отложите паяльник в сторону, все время придерживая элемент, пока спайка не остынет и не затвердеет. Самое главное, чтобы элемент прилипал к пластине. Если выходит плохо, ничего страшного. Исправим это позже, после того как припаяем вторую сторону. Ждем еще несколько секунд.

Когда образуется выпуклый пузырь, значит олова слишком много. Затем следует соскрести паяльником излишки припоя. Отложите паяльник в сторону, все время придерживая элемент, пока спайка не остынет и не затвердеет. Самое главное, чтобы элемент прилипал к пластине. Если выходит плохо, ничего страшного. Исправим это позже, после того как припаяем вторую сторону. Ждем еще несколько секунд.

Последний шаг – припаять второй вывод элемента. Тоже касаемся элемента и поля паяльником, затем добавляем ко всему этому оловянную проволоку, которая сразу же плавится и красиво покрывает площадку припоем.

Если первый вывод детали оказался плохо припаян, то можете исправить это сейчас.

На рисунках показано, как впаивается диод в корпусе 1206. Последовательность шагов с другими деталями такая же, как и выше.

Пайка SMD SO8, SO14, SO28

В корпусах SO встречаем большинство простых интегральных микросхем, таких как логические элементы, регистры, мультиплексоры, операционные усилители и компараторы. У них относительно большой шаг выводов, равный 50 мил. Их можно паять без специального оборудования.

У них относительно большой шаг выводов, равный 50 мил. Их можно паять без специального оборудования.

Первым делом залуживаем поле, расположенное в одном из углов макета. Паяльником прикасаемся к площадке, разогревая её, а затем наносим немного припоя.

Захватываем чип пинцетом и кладем на паяльные площадки. Как и в случае с 1206, нагреваем луженое поле так, чтобы он прилипал к доске. Если чип проворачивается или перемещается, разогрейте снова и исправьте положение микросхемы.

Если микросхема надежно зафиксирована и находится в нужном месте, припаяйте оставшиеся контакты. Подносим к ним паяльник, прогреваем, а затем прикасаемся к ним оловянной проволокой, которая должна немедленно расплавиться.

Качество припайки может быть не лучшее из того что получалось, но схема работает нормально.

Чтобы олово плавилось лучше, используйте флюс.

Пайка TQFP32, TQFP44, TQFP64

В принципе, TQFP можно паять и без флюса, как и SO, но здесь нужно продемонстрировать, что такое активный флюс. Вы можете купить его в шприцах с маркировкой FLUX.

Вы можете купить его в шприцах с маркировкой FLUX.

В следующем примере припаяем микросхему в корпусе TQFP44.

Начинаем с того, что намазываем все контактные площадки флюсом. Он имеет консистенцию густой смазки и очень липкий. Будьте осторожны, чтобы не испачкаться, ведь смыть его потом можно будет только растворителем.

Не будем лудить поля, как в описанных выше методах. Ставим чип сразу на место и устанавливаем в нужное положение.

Раньше паяли штыревым наконечником. Сейчас продемонстрируем пайку ножевым наконечником, который может одновременно припаять несколько выводов.

Коснитесь двух ножек, расположенных в противоположных углах места. Пайка углов, чтобы зафиксировать микросхему, чтобы она не двигалась при пайке остальных выводов.

Теперь важно, чтобы на кончике паяльника было небольшое количество олова. Если его много, протрите влажной губкой или стальной проволокой. Касаемся ножек с тех сторон, где еще ничего не паяли. Перемещаем наконечник по всем ножкам, не опасаясь коротких замыканий. Именно благодаря наличию активного флюса олово само знает, что должно прилипать только куда надо.

Перемещаем наконечник по всем ножкам, не опасаясь коротких замыканий. Именно благодаря наличию активного флюса олово само знает, что должно прилипать только куда надо.

Если где-то произошло короткое замыкание, достаточно очистить наконечник, а затем добавить чуть большее количество флюса.

Необходимо смыть активный флюс, так как со временем он может вступить в реакцию с медью на плате. Для этого можно использовать FLUX REMOVER или обычный растворитель.

Метод ножевой пайки также подходит для чипов с гораздо меньшим шагом выводов. В принципе можете паять VQFP100 и даже ещё бОльшие микросхемы без малейших проблем! Так что монтаж SMD гораздо проще чем кажется, надо только вооружиться хорошей подсветкой рабочего места и большим увеличительным стеклом, чтоб лишний раз не напрягать глаза.

Форум по паянию

пайка поверхностного монтажа| Руководство по пайке для поверхностного монтажа

Узнайте, как паять SMD, из этого подробного руководства по пайке для поверхностного монтажа.

Пайка и демонтаж SMD мало чем отличается от процесса пайки и демонтажа через отверстие.

Распайка SMD обычно выполняется с помощью горячего воздуха, в то время как пайка может выполняться с помощью паяльника и припоя или с использованием паяльной пасты или шариков припоя (BGA) и SMD горячего воздуха / ремонтной станции.

Существует множество процессов поверхностной пайки компонентов SMD, но ни один из них не подходит для всех применений.

Содержание:

Типы процесса пайки SMD

Все процессы пайки SMD имеют технические проблемы, и существуют способы их решения. Поскольку он предлагает более высокий выход и более низкие эксплуатационные расходы, конвекционная пайка ИК-пайка превратилась в предпочтительный процесс для пайки оплавлением.

Пайка в паровой фазе не исчезнет, но по-прежнему будет использоваться в нишевых приложениях. Для некоторых специализированных работ также используются другие процессы пайки оплавлением, такие как лазерная пайка и пайка сопротивлением горячим стержнем.

Эти процессы пайки предназначены не для замены паровой фазы или ИК, а для их дополнения. В конечном итоге используемый процесс следует выбирать на основе конкретных требований предполагаемого применения, результатов дефектов припоя и общей стоимости.

Процесс пайки SMD для массового производства

Для массового производства на заводах пайка SMD выполняется с использованием машины SMT. Основной такой машиной является печь оплавления.

Печь для оплавления

Наиболее широко используемые процессы пайки оплавлением в электронике:

- Парофазная пайка; и

- Инфракрасный.

Читать:

- Оборудование для пайки оплавлением поверхностного монтажа

- Печь для отверждения/обжига поверхностного монтажа для пайки поверхностного монтажа

Видео: Процесс селективной пайки

youtube.com/embed/MUDPXLb_06E?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»> Процесс ручной пайки SMD

Ручная пайка SMD выполняется с использованием паяльника или паяльной станции, паяльной станции горячего воздуха SMD, припоя и припоя Вставить. Этот процесс используется в основном для ремонта/переделки.

Читать : Пайка SMT и сборка печатных плат

Видео: Руководство по пайке SMD – Как паять компоненты SMD промышленность останется в режиме смешанной сборки печатных плат, используйте электронных компонентов SMD и сквозных электронных компонентов для сборки различных типов печатных плат использование сквозных компонентов будет продолжаться в обозримом будущем. Нет процесса более экономичного, чем пайка волной припоя для активных и пассивных электронных компонентов со сквозным отверстием.

Использование оплавления с паяльной пастой также будет предпочтительным для некоторых приложений.

Использование оплавления с паяльной пастой также будет предпочтительным для некоторых приложений.Из-за широкого использования флюсов с низким содержанием твердых частиц или не требующих отмывки припоев использование азота стало обычным явлением как для процессов пайки волной, так и для пайки оплавлением. Однако не следует ожидать, что азот станет панацеей от дефектов припоя. Он поможет только в той степени, в какой он влияет на выход пайки. Азот не решит проблем, связанных с другими параметрами, такими как конструкция, активность флюса, паяльная паста, качество печати, профиль припоя и т. д.

Выбор процесса пайки зависит от состава электронных компонентов, подлежащих пайке. Различные процессы пайки будут дополнять друг друга, а не заменять их. Даже ручная пайка не исчезнет полностью.

Процесс сборки печатных плат поверхностного монтажа

Блок-схема процесса сборки печатных плат (процесс PCBA)

Блок-схема процесса сборки печатных плат (процесс PCBA)

Связанные сообщения:- 90 035

- Паяльная станция горячего воздуха для поверхностного монтажа

- BGA (Ball Grid Array): ремонт и пайка BGA

- Методы пайки поверхностным монтажом и сборки печатных плат

- Машины и инструменты для сборки печатных плат

- Лучшая машина для селективной пайки и процесс селективной пайки

- Купить инструменты для ремонта мобильных телефонов онлайн

- Процесс пайки волной припоя, дефекты и схема

- Печь для отверждения/обжига поверхностного монтажа для пайки поверхностного монтажа

- Руководство по RoHS для электроники: RoHS, WEEE и Часто задаваемые вопросы о бессвинцовой продукции

- Электронные компоненты, детали и их функции

- Основное руководство по пайке – Как паять электронные компоненты

База знаний — Советы по пайке SMD

Пайка

может быть выполнен с компонентами сквозного отверстия, а также с SMD. SMD становится все более и более распространенным, потому что компоненты намного меньше. Это приводит к более эффективным печатным платам с большим количеством деталей на площади поверхности. Тем не менее, пайка SMD является специализацией и имеет несколько отличий от сквозной пайки. Эта статья предназначена для ознакомления со справочниками по пайке SMD, и предполагается, что статья о ручной пайке

уже прочитано.

SMD становится все более и более распространенным, потому что компоненты намного меньше. Это приводит к более эффективным печатным платам с большим количеством деталей на площади поверхности. Тем не менее, пайка SMD является специализацией и имеет несколько отличий от сквозной пайки. Эта статья предназначена для ознакомления со справочниками по пайке SMD, и предполагается, что статья о ручной пайке

уже прочитано.

Содержание

- Что такое SMD?

- Паяльник и жало

- SMD-пайка

- Паяльные правила

Что такое SMD?

Компоненты SMD представляют собой очень маленькие «устройства поверхностного монтажа». Этот термин охватывает практически все компоненты, не являющиеся сквозными. От резисторов до светодиодов и полных интегральных схем (ИС). Эти компоненты имеют различные типоразмеры и компоновку. Это важно держать в поле зрения из-за связанного следа. Размеры простых компонентов SMD отображаются в виде 4-значных кодов, описывающих размеры длины и ширины в дюймах.

Инструменты для пайки и жала

Паяльная станция, безусловно, самая важная часть при пайке компонентов SMD. Важно выбрать хороший наконечник. Это важнее, чем хорошая паяльная станция, потому что даже наши станции JBC не могут правильно использоваться с неподходящим жалом. При выборе наконечника важно брать тот, который соответствует размеру используемых SMD-компонентов. Эти компоненты имеют определенную ширину контактных площадок и поэтому их легче паять с жалом, соответствующим размеру контактных площадок. Наш совет: выбирайте наконечник в форме долота. между 1 и 2 мм. Они очень подходят для передачи тепла из-за формы. |

Олово и флюс

Выбор припоя зависит от вашего применения, если вы собираетесь выполнять ремонт существующей электроники, удобнее брать бессвинцовый припой. Это связано с тем, что припой, присутствующий сегодня на печатных платах, почти всегда не содержит свинца по экологическим причинам.

Флюс необходимо для облегчения пайки. Натирая флюсом контактные площадки вашего отпечатка, припой автоматически потечет в нужное место. Это позволяет очень легко паять, не припаивая выводы ИС друг к другу.

Другие полезные инструменты

Эти инструменты очень полезны, потому что пайка SMD пальцами и невооруженным глазом намного сложнее, чем с помощью инструментов. Например, полезно использовать третью руку с увеличительным стеклом, так как при пайке у вас быстро кончатся руки. Кроме того, вы заметите, что чем больше увеличение, тем устойчивее становятся ваши руки.

Пайка SMD

Процесс пайки состоит из нескольких этапов, которые на практике могут быстро следовать друг за другом. Очень важно, чтобы жало паяльника было чистым.

| 1. Залужите одну из площадок, чтобы убедиться, что компонент можно разместить. Подушечка должна быть полностью залудена, но будьте осторожны, чтобы не переусердствовать. | |

| 2. Поместите компонент в нужное место, сохраняя жидкий припой. Для этого необходим пинцет. Важно, чтобы размещение компонента было достаточно удачным, иначе вторую контактную площадку будет трудно подобрать правильно. | |

| 3. Нанесите немного флюса на другую площадку. 4. Нанесите на наконечник достаточное количество припоя.  5. Коснитесь контактной площадки наконечником, припой автоматически потечет в контактную площадку и сформирует хороший паяный шов. | |

| 6. Осмотрите паяное соединение и очистите, если оно холодное, возможно, удалите флюс изопропанолом. Это не обязательно делать обязательно, но дает более законченный результат. Если на стыке слишком много припоя, проще всего его удалить с помощью небольшого количества ленты для удаления припоя. |

Пайка микросхем

Эти шаги очень похожи на описанные выше, только микросхемы немного сложнее, потому что они имеют гораздо больше разъемов на меньшей площади. Это делает пайку более точной.

| 1. Нанесите флюс на все контактные площадки. Залужите одну из контактных площадок большим количеством припоя. | |

3. Поместите ИС в нужное место, сохраняя жидкий припой. Для этого необходим пинцет. Важно, чтобы компонент располагался достаточно хорошо, иначе другие контактные площадки не смогут быть правильно припаяны. | |

| 4. Припаяйте остальные контактные площадки. Подача припоя должна быть автоматической, в противном случае необходимо добавить больше припоя. Осмотрите паяное соединение и очистите его, когда оно остынет, при необходимости удалите флюс изопропанолом. Это не обязательно делать обязательно, но дает более законченный результат. Если на стыке слишком много припоя, его проще всего удалить с помощью небольшого количества демонтажной ленты. |

Правила пайки

| 1. Внутри наружу. | Удобнее всего работать от центра доски к краям. Для разных размеров компонентов проще всего работать от малого к большему. |

| 2. Держите подкладку в холоде. | Если дорожка на печатной плате сильно нагреется, возможно, она отпустится. Тогда вполне возможно, что вся печатная плата может уйти, если это была важная часть. Это можно сделать, просто не паяя слишком долго на одном месте. Если не получится, попробуйте позже. |