Замена Чипа Видеокарты. Пайка На Ик-Станции

В инструкции описан ремонт видеокарты GTX 1060, приобретенной на вторичном рынке. С заявленным дефектом – артефакты изображения без нагрузки. В 80% случаев – это неисправность или отвал GPU. Такой дефект видеокарты исправляется заменой чипа на инфракрасной паяльной станции. Научиться диагностировать и ремонтировать видеокарты, можно пройдя профессиональную программу обучения.

Диагностика видеокарты

Пайка видеокарты

Реболлинг чипа

Пайка на паяльной станции

Проверка видеокарты на работоспособность

Выводы:

Диагностика видеокарты

Проведение диагностики видеокарты осуществлялась в следующей последовательности:

- Проверили установку видео драйвера в тестовом стенде (перед началом проверки ВК под нагрузкой). Для этого зашли в свойства компьютера, далее в Диспетчер устройств. Затем открыть ветку видеоадаптера и убедиться в корректном определении видеокарты.

- Запустили нагрузку – Furmark, GPU-Z или видео на YouTube с разрешением FullHD.

- Запустили утилиту MATS для проверки каналов видеопамяти. Результат теста:

- Если тест проходит, значит память исправна.

- Когда есть ошибки по всем каналам памяти, значит неисправен контроллер памяти в самом чипе. Редко, может помочь реболл GPU.

- Если ошибка в одном канале памяти, значит неисправна микросхема, ее необходимо заменить.

- Если нет ошибок по блокам, скорее всего неисправен чип. Его необходимо заменить.

- В нашем случае, ошибок в MATS не было. Принято решение – заменить GPU.

- Разобрали видеокарту. Сняли систему охлаждения, бекплейт (при наличии). Обратить внимание на шлейфы кулеров и подсветки (при наличии).

- Убрали термопасту с видеочипа. Для этого используем сухую салфетку. Если использовать спирт или другие жидкости, термопаста растечется по всей видеокарте и окрашивает ее в бледно-белый цвет.

Быть внимательным при удалении термопасты с конденсаторов вокруг GPU.

Быть внимательным при удалении термопасты с конденсаторов вокруг GPU. - При наличии термопрокладок, обратить внимание на их состояние. Возможные варианты, если:

- Разрушаются при снятии (хрупкие), необходимо их заменить.

- Термопрокладки “не жирные”, не оставляют жирных следов на руках, значит их ресурс подходит к концу, желательно заменить.

- Осмотрели видеочип. Обратить внимание на:

- Цвет торцов чипа. Если текстолит темно-коричневый скорее всего паялся. То есть видеокарта ремонтировалась. Есть шансы, что чип припаяли некачественно, в этом случае достаточно будет отреболить видеочип.

- Цвет компаунда вокруг кристалла. Если компаунд потемневший, возможно чип угрет в результате неправильного обслуживания системы охлаждения

- Наличие повреждений кристалла. Осмотреть на наличие трещин или сколотых краев и углов.

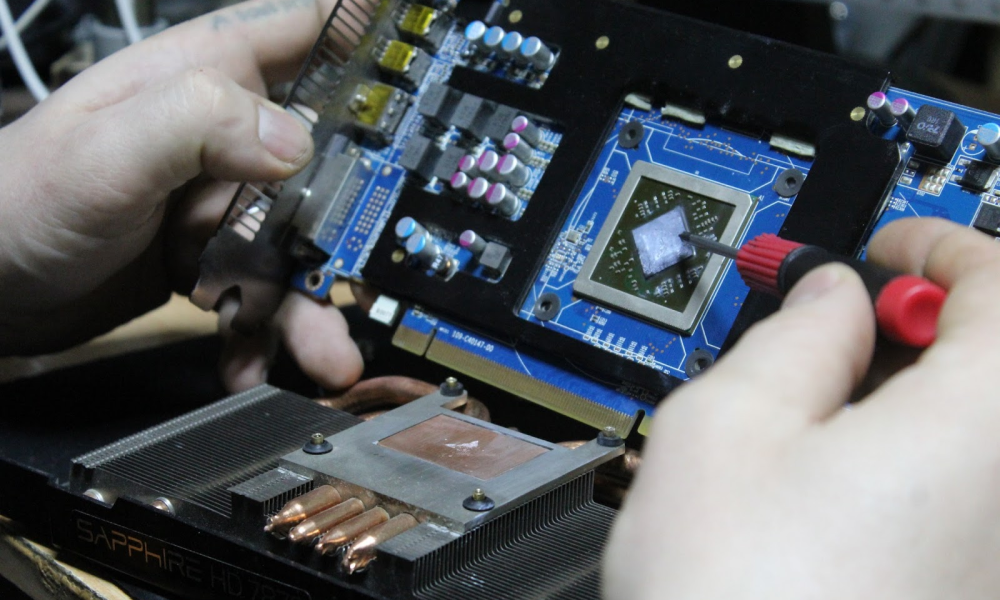

Пайка видеокарты

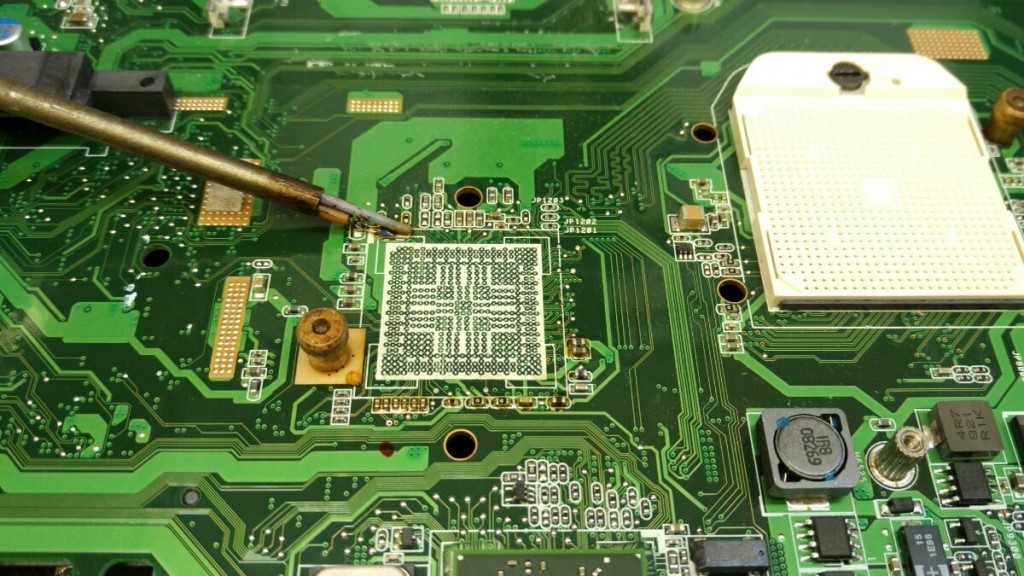

Замена чипа на ТЕРМОПРО ИК-650, для этого:

- Сняли с видеокарты: заглушки видеовыходов, другие легкоплавкие элементы

- Перманентным маркером белого цвета обвести контур GPU, для удобства позиционирования при замене.

- Установили на фторопластовые стойки видеокарту, на нижний подогрев

- Желательно установить датчик температуры на расстоянии 5-10 мм от чипа, параллельно ему. Для корректной передачи температуры и исключения прилипания термодатчика к плате, нанести небольшое количество термопасты.

- Нанесли небольшое количество FluxPlus 412 по периметру микросхемы. Если нанести с избытком, то возможно чип “поплывет”, как следствие отрыв пятаков, из-за неравномерности прогрева.

- Выставили верхний нагреватель, над заменяемым элементом, воспользовавшись лазерной указкой.

- Установили ИК-нагреватель на расстоянии 7 – 10 см от платы.

- Включили ИК-650, в программе Термопро выбрали термопрофиль “Отпайка универсальный”

- При достижении температуры кипения флюса 140 – 160 градусов Цельсия, определяем достаточное ли количество FluxPlus под самим чипом. Если его не достаточное количество, то мало дыма и отсутствует пузырение, необходимо добавить флюс с одной удобной стороны не касаясь чипа.

- При достижении точки демонтажа, важно зондом проверить равномерность и полноту расплавления заводского припоя. Усилие прикладываем минимальное. Толкаем чип от себя, поочередно в два угла, а затем в середину.

- Когда чип немного смещается, с минимальным усилием, понимаем, что большая часть заводского припоя расплавилась под всем кристаллом.

- Подготовили вакуумный пинцет.

- Убрали верхний нагреватель в сторону.

- Вакуумным пинцетом сняли чип с видеокарты.

- Подготовили контактную площадку, для этого нанесли немного FluxPlus и паяльником добавили сплав Розе, тем самым понизив температуру заводского бессвинцового припоя с высокой температурой плавления).

- Оплеткой удалить остатки заводского припоя перемешанного с Розе.

- Воспользовавшись зубной щеткой и DEGREASER отмыть контактную площадку.

- Берем новый чип с донора для замены.

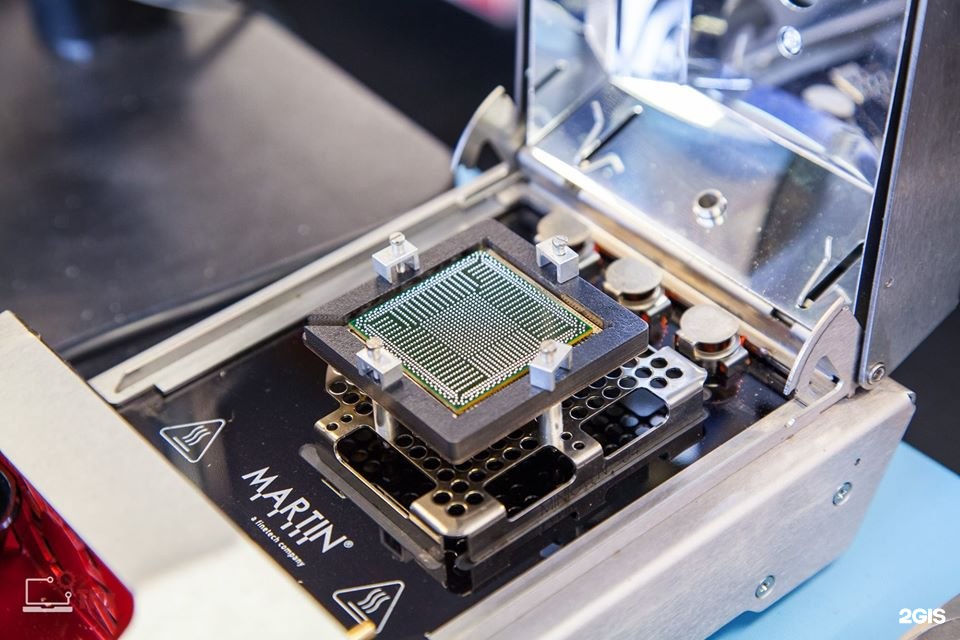

Реболлинг чипа

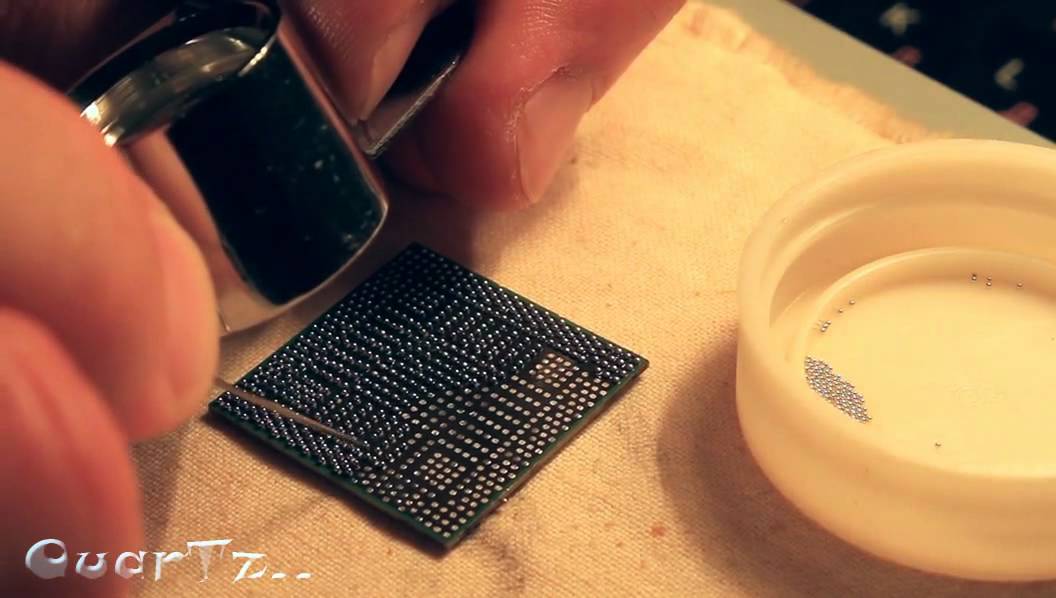

Выполняем реболл этой микросхемы:

- Наносим FluxPlus и сплав Розе на контактные площадки микросхемы

- Собираем оплеткой весь припой с поверхности чипа

- Качественно отмываем чип ватной палочкой и БР-2

- Тонким равномерным слоем наносим FluxPlus на подготовленные контактные площадки. Если флюса нанести избыточное количество, при дальнейшем нагреве шарики bga могут смещаться, а также возможна деформация трафарета.

- Если флюса будет недостаточное количество, шарики не припаяются

- Подобрать трафарет по названию чипа, в нашем случае накатываем GP106

- Позиционируем предварительно подготовленный трафарет относительно всех контактов. Закрепляем микросхему и трафарет в держателе.

- Подбираем шарики bga, размер шаров написан на самом трафарете. Допускается использовать шарики на 0,05 мм меньше чем указано на шаблоне.

- Насыпаем bga шарики на середину чипа, стоматологическим зондом распределяем, до заполнения всех отверстий. Для уменьшения расхода шаров, можно использовать металлическую чашку, куда будут сыпаться излишки шариков, которые можно повторно использовать.

- Феном без сопла, на небольшом потоке воздуха при температуре не более 280 градусов Цельсия, выполняя равномерные круговые движения припаиваем шары к чипу. Фен необходимо заводить издалека, постепенно приближая к накатываемому чипу, для исключения деформации трафарета. Чтобы избежать “вылета” шариков из отверстий трафарета немного отводим фен, тем самым увеличивая расстояние.

- Как понять, что выводы сформировались? Цвет BGA шариков изменится на матовый.

- Убираем фен. Ждем некоторое время, лишь после того как температура трафарета снизилась, отделяем bga шаблон от GPU.

- Отмываем остатки флюса со свеже сформированных контактактов.

- Внимательно осматриваем каждый контакт. Обратить внимание на расстояния между шарами, отсутствия в этих местах шлака и загрязнений.

При необходимости очистку повторить.

При необходимости очистку повторить.

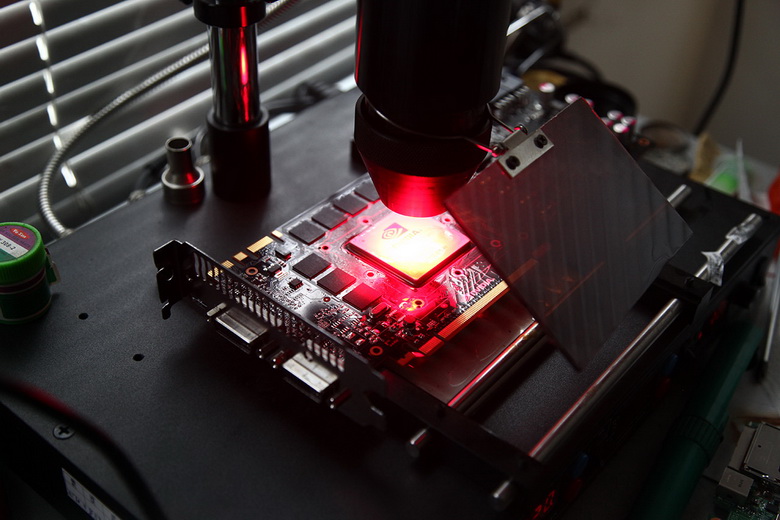

Пайка на паяльной станции

Для качественной пайки и исключения дефектов при установке чипа, которые могут привести к короткому замыканию, важно воспользоваться ИК-станцией. На результат замены влияет правильная последовательность действий.

Алгоритм припаивания чипа:

- На подготовленную контактную площадку наносим небольшое количество FluxPlus. Равномерно распределяем его по всем контактам.

- Устанавливаем чип по ключу. Сложность позиционирования заключается в том что отсутствует шелкография на плате. Мы предусмотрели это, пометив углы чипа маркером до отпаивания.

- Настраиваем верхний нагреватель над припаиваемым элементом. Опускаем ИК-нагреватель на расстояние 3 – 7 см до чипа.

- Выбираем термопрофиль “Пайка свинец 210”. Выбор термопрофиля со свинцом основан на том, что чип был отреболен нами на свинец содержащие шарики bga с t плавления 195 градусов Цельсия.

- Ожидаем нагрев платы по контрольному датчику от 140 до 160 градусов.

Если:

Если: - из под чипа не выходит дым, значит необходимо добавить флюс. Делая это аккуратно не касаясь микросхемы и других элементов на плате. Так как при недостаточном количестве GPU не припаяется.

- флюса будет нанесено с избытком, чип может немного сдвинуться, спаяв контакты между собой.

- Следим за процессом пайки. Начиная со 170 градусов, не допускаем смещение чипа. Иначе процедуру придется повторить сначала, из-за образования спаек контактов.

- Дожидаемся окончания термопрофиля. Если все сделали правильно, можно увидеть, как микросхема “проваливается” или “садится” на свое место.

- Преимущество пайки на ИК-650 и выбранного термопрофиля, гарантирует качество пайки.

- Ожидаем охлаждение видеокарты до 60 градусов. Только после этого можно брать плату в руки. Этот шаг важен для недопущения деформации ВК.

- Отмываем остатки флюса и термопасты. Следующий шаг – итоговая проверка видеокарты.

Проверка видеокарты на работоспособность

После пайки, собираем видеокарту, выполнив замену термоинтерфейса (термопасты и термопрокладок) на новый. Устанавливаем видюху в тестовый стенд. Включаем ПК. Если появилось изображение, далее выполняем окончательную проверку в FurMark.

Устанавливаем видюху в тестовый стенд. Включаем ПК. Если появилось изображение, далее выполняем окончательную проверку в FurMark.

Продолжительность тестирования 1-2 часа, обращаем внимание на температуру видеокарты. Если во время теста не появляются артефакты и изображение стабильное, только после этого можно считать ремонт успешно выполненным.

Выводы:

- Замена GPU на видеокарте – легко выполняется при наличии донорской платы и профессионального оборудования. Качественный результат достижим при пайке на К-650.

- Научиться паять чипы на графическом ускорителе, можно пройдя курс в Bgacenter. Диагностике видеокарт уделяется большая часть времени курса. Так как от правильной последовательности нахождения неисправности, в целом зависит успешность ремонта.

- Многие майнеры, обладая большими мощностями (в Гх/сек) приезжают в Bgacenter, для того чтобы научиться самостоятельно ремонтировать видеокарты, выполнять замену и увеличивать объем памяти на них.

- Наиболее подходящий флюс-гель для реболла чипа – Martin 0305 МА, производство Германия

- Руководствуясь данным материалом, имея необходимое оборудование вы сможете выполнять такого рода ремонты самостоятельно.

Оцените материал:

Загрузка…

Reballing (реболлинг) или замена чипа видео

Для тех, кто не может представить свои день без ноутбука большим огорчением становится поломка девайса. Множество центров в Киеве предлагают свои услуги по ремонту, но не все делают это на профессиональном уровне. Наш центр дорожит своей репутацией и клиентами, поэтому мы всегда следим за качеством выполненной работы, регулярно обновляем ремонтный фонд, расходные детали и затратные материалы, следим за обновлениями на рынке техники, чтобы быть в курсе всех новинок и разбираться в обновленных функциях устройств. Стаж работы наших техников составляет от 4-х лет, специалист с опытом досконально знает типичные поломки ноутбуков и без труда сможет выявить плавающий дефект.

Ремонт ноутбука в Киеве в сервис центре «Мой-Ремонт» — это залог долгой и быстрой работы девайса долгие годы.

Большинство поломок происходит по причине перегрева, хоть в Интернете достаточно информации, как избежать перегрева ноутбука, пользователи пренебрегают ей. Что же происходит вследствие перегрева машины?

Что же происходит вследствие перегрева машины?

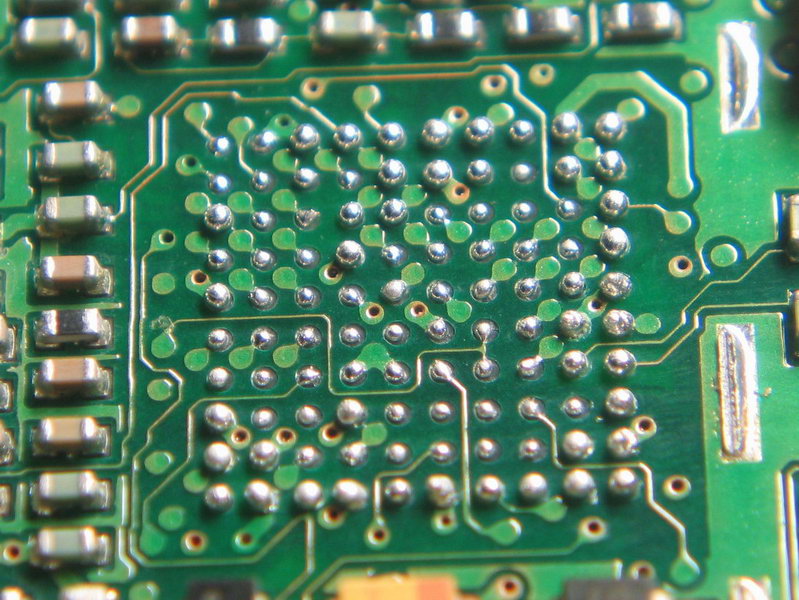

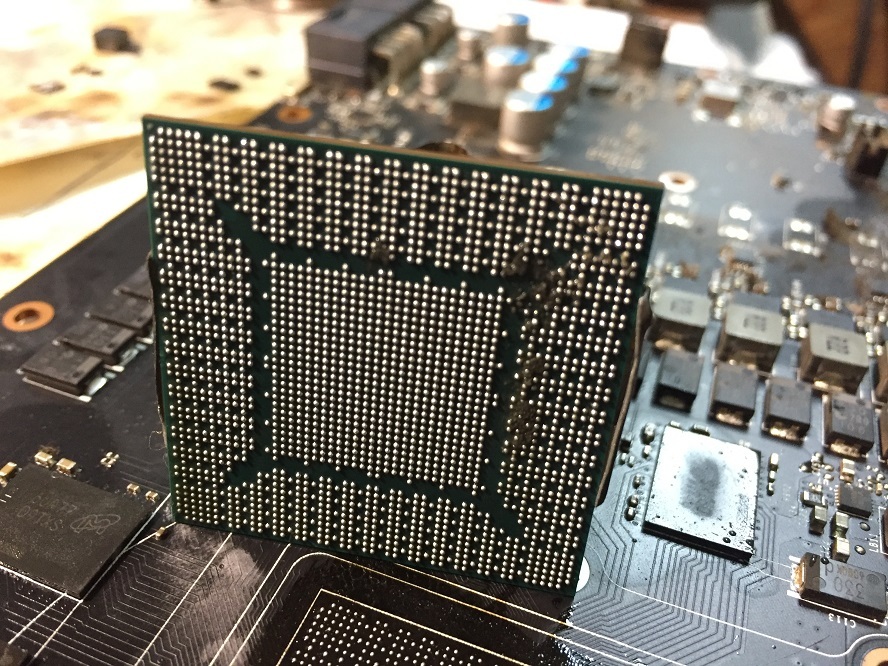

Практически все основные микросхемы ноутбука усажены на плату при помощи BGA монтажа (пайки), если аппарат перегревается пайка (BGA шары, контакты) деформируются под воздействием высокой температуры и теряется контакт платы и самого чипа. Чаще происходит с чипом видео.

Какие признаки перегрева и отслоения чипа?

Когда видео-чип теряет частичный контакт с платой на экране ноутбука могут появится полосы и артефакты.

Полная потеря контакта — при включении ноутбука будет слышен шум работающего кулера, будут гореть индикаторы на панели, но изображения на экран выводится не будет.

Устранить проблему можно. Очень важно обратиться к профессионалам по ремонту ноутбуков. Мы не раз сталкивались с ноутбуками, после неквалифицированного ремонта, когда чип прогревали феном и на сленге мастеров «ужарили». То есть, чип не снимали, а просто под воздействием высокой температуры восстановили контакт чипа и системной платы. «Греть» плату крайне не рекомендуется, даже запрещается. Такие процедуры сложно назвать ремонтом, это наоборот убийство ноутбука. Больше того, за прогрев ноутбука некоторые сервисные центры еще и берут не малую плату, иногда даже порядка 800-1000 грн. Будьте осторожны, если мастер предлагает «прогреть» ноутбук, не соглашайтесь. Это может закончится полным отказом работы устройства, но даже если ноутбук заработает, как правило, больше месяца его работа не длится. Поверьте опыту наших мастеров, да и менеджеров, которые часто принимают гретые ноутбуки и знают всю историю предыдущих ремонтов от владельца.

«Греть» плату крайне не рекомендуется, даже запрещается. Такие процедуры сложно назвать ремонтом, это наоборот убийство ноутбука. Больше того, за прогрев ноутбука некоторые сервисные центры еще и берут не малую плату, иногда даже порядка 800-1000 грн. Будьте осторожны, если мастер предлагает «прогреть» ноутбук, не соглашайтесь. Это может закончится полным отказом работы устройства, но даже если ноутбук заработает, как правило, больше месяца его работа не длится. Поверьте опыту наших мастеров, да и менеджеров, которые часто принимают гретые ноутбуки и знают всю историю предыдущих ремонтов от владельца.

Восстановить корректную работу ноутбука с нарушением BGA монтажа видео чипа (видеокарты) можно двумя способами:

— реболлинг ноутбука (reballing).

— Замена чипа.

Первый вариант дешевле, при внимательном подходе, наличии специальной станции и качественного припоя, паяльного флюса, термпопасты и «ровных рук» корректную работу ноутбука можно восстановить и выдать заказчику с гарантией. Наш центр выполняет реболлинг долгие годы, мастер знает и умеет это делать с соблюдением всех технических норм.

Наш центр выполняет реболлинг долгие годы, мастер знает и умеет это делать с соблюдением всех технических норм.

Качественная паяльная паста

Второй способ ремонта, а именно замена микросхемы, применяется в случаях после прогрева микросхемы, микротрещины в слоях микросхемы, дефект кристалла микросхемы. При помощи BGA монтажа, новый чип усаживается на плату. Стоимость такого ремонта дороже, обусловлена покупкой нового чипа видео. Но, при установке новой микросхемы, срок службы ноутбука после ремонта исчисляется годами.

После реболлинга или замены микросхемы очень важно полностью почистить систему и наложить новую термопасту. Наш специалист использует, качественную пасту мх4, которая обеспечивает оптимальный теплоотвод.

В заключение, чтобы не прибегать к ремонту ноутбука, проводите регулярную чистку системы охлаждения, используйте специальную подставку. А если ноутбук сломался, не стоит бежать в первый попавшийся центр, прочитайте отзывы, созвонитесь с представителями, уточните какое оборудование имеется для ремонта, дается ли гарантия на ремонт. Ноутбук — не дешевая техника, не стоит отдавать ее в первые попавшиеся руки, в том числе и знакомым, которые говорят, что умеют чинить. Ведь стоимость ремонта после неквалифицированного вмешательства возрастет, и не редки случаи, когда ноутбук восстановить уже не возможно, без замены системной платы. Относитесь к технике бережно. При первых признаках некорректной работы отремонтировать ноутбук в Киеве можно по адресу ул. Старовокзальная 24. Или отправляйте устройство через Новую Почту.

Ноутбук — не дешевая техника, не стоит отдавать ее в первые попавшиеся руки, в том числе и знакомым, которые говорят, что умеют чинить. Ведь стоимость ремонта после неквалифицированного вмешательства возрастет, и не редки случаи, когда ноутбук восстановить уже не возможно, без замены системной платы. Относитесь к технике бережно. При первых признаках некорректной работы отремонтировать ноутбук в Киеве можно по адресу ул. Старовокзальная 24. Или отправляйте устройство через Новую Почту.

Реболлинг ноутбука Asus, Lenovo, HP, Samsung, Acer, Toshiba, LG, Emashines, Dell качественно и с гарантией.

Стоимость реболлинга от 1100 грн (зависит от модели ноутбука). Выполняется в течении 3-4 рабочих дней. После выполнения ремонта ноутбук обязательно тестируется в течении рабочего дня под нагрузкой (как правило просмотр онлайн видео, игры), если нет артефактов, видео не зависает, лептоп не греется, только тогда исправный аппарат выдается владельцу.

Ремонт техники по Украине

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Знакомство с корпусом BGA — корпус Utmel

Корпус BGA (шаровая решетка) представляет собой технологию поверхностного монтажа высокой плотности. В нижней части корпуса все контакты имеют сферическую форму и расположены в виде сетки, отсюда и название BGA.

В нижней части корпуса все контакты имеют сферическую форму и расположены в виде сетки, отсюда и название BGA.

Ⅰ Что такое корпус BGA?

LSI, VLSI и ULSI появились один за другим в 1990-х годах с развитием технологий интеграции, усовершенствованием оборудования и использованием субмикронной технологии. Интеграция кремния с одним чипом продолжает расти, требования для 9Упаковка интегральной схемы 0808 становится более строгой, количество контактов ввода-вывода резко увеличивается, а энергопотребление увеличивается. Для удовлетворения потребностей развития, на основе оригинальных разновидностей корпуса, была добавлена новая разновидность — BGA Package (Ball Grid Array Package).

Клеммы ввода/вывода корпуса BGA распределены под корпусом в виде массива круглых или столбчатых соединений для пайки. Память, упакованная по технологии BGA, позволяет увеличить объем памяти в два-три раза без изменения размера памяти. По сравнению с TSOP, BGA имеет меньший объем, лучшие характеристики рассеивания тепла и электрические характеристики. Технология упаковки BGA значительно увеличила емкость памяти на квадратный дюйм. Продукты памяти, использующие технологию упаковки BGA, имеют только одну треть объема упаковки TSOP при той же емкости. Кроме того, по сравнению с традиционным методом упаковки TSOP, упаковка BGA является более быстрым и эффективным способом рассеивания тепла.

По сравнению с TSOP, BGA имеет меньший объем, лучшие характеристики рассеивания тепла и электрические характеристики. Технология упаковки BGA значительно увеличила емкость памяти на квадратный дюйм. Продукты памяти, использующие технологию упаковки BGA, имеют только одну треть объема упаковки TSOP при той же емкости. Кроме того, по сравнению с традиционным методом упаковки TSOP, упаковка BGA является более быстрым и эффективным способом рассеивания тепла.

Как только BGA появился, он стал лучшим выбором для высокоплотных, высокопроизводительных, многофункциональных корпусов выводов с большим количеством входов/выходов для микросхем СБИС, таких как процессоры и северные -южные мосты.

Его характеристики:

1. Хотя количество контактов ввода-вывода увеличилось, расстояние между контактами намного больше, чем у QFP, что повышает производительность сборки;

2. Несмотря на повышенное энергопотребление, BGA можно сваривать методом контролируемого схлопывания стружки, называемым сваркой C4, что может улучшить характеристики электрического нагрева;

3. По сравнению с QFP толщина уменьшена более чем на 1/2, а вес уменьшен более чем на 3/4;

По сравнению с QFP толщина уменьшена более чем на 1/2, а вес уменьшен более чем на 3/4;

4. Уменьшены паразитные параметры, мала задержка передачи сигнала, значительно улучшена частота использования;

5. Копланарная сварка может использоваться для сборки с высокой надежностью;

6. Корпус BGA такой же, как QFP и PGA, занимает слишком много площади подложки;

Корпорация Intel имеет высокий уровень интеграции (более 3 млн транзисторов в одном чипе) и чипы ЦП с высоким энергопотреблением, такие как Pentium, Pentium Pro, Pentium Ⅱ, с использованием массива керамических штифтов CPGA и массива керамических шариков CBGA, а также установить миниатюрный вытяжной вентилятор на корпус для рассеивать тепло, чтобы обеспечить стабильную и надежную работу схемы.

Ⅲ Классификация корпусов BGAСуществует много типов корпусов BGA, которые можно разделить на периферийные, ступенчатые,

PBGA, упаковка 1 и тип полного массива в соответствии с расположением шариков припоя.

В зависимости от различных подложек они в основном делятся на PBGA (пластиковые BGA), CBGA (керамические BGA), FCBGA (Filpchip BGA), TBGA (ленточные BGA).

Корпус PBGA

PBGA — это наиболее часто используемая форма корпуса BGA, которая изготавливается из пластиковых материалов и пластиковых процессов. Используемый тип подложки представляет собой материал подложки печатной платы (ламинат из смолы BT/стекло). После того, как оголенный чип соединен с верхней частью подложки и выводной рамкой с помощью склеивания и технологии WB, общий пластик достигается литьем под давлением (смесь эпоксидной пленки и пластика). В ЦП серии Intel процессоры Pentium II, III, IV используют такую форму упаковки.

PBGA упаковка 1

Материал шарика припоя представляет собой легкоплавкий эвтектический припой 63Sn37Pb диаметром около 1 мм и шагом в диапазоне 1,27-2,54 мм. Соединение между шариком припоя и дном корпуса не требует дополнительного припоя. При сборке шарики припоя плавятся и соединяются с пластиной припоя на поверхности печатной платы, образуя бочкообразную форму.

При сборке шарики припоя плавятся и соединяются с пластиной припоя на поверхности печатной платы, образуя бочкообразную форму.

Корпус PBGA 2

Характеристики корпуса PBGA в основном проявляются в следующих четырех аспектах:

1. Низкая себестоимость и высокая себестоимость.

2. Шарики припоя участвуют в формировании соединений припоя оплавлением.

3. Хорошее тепловое согласование с подложкой из эпоксидной смолы, высокое качество и хорошие характеристики при сборке на печатную плату.

4. Чувствительность к влаге, эффект PoPCorn является серьезным, а высота упаковки QFP также является технической проблемой.

Корпус CBGA

CBGA формируется путем установки голого чипа на верхнюю поверхность керамического многослойного носителя подложки. Металлическая крышка припаяна к подложке герметизирующим припоем для защиты микросхемы, выводов и контактных площадок. Подключенный пакет герметичен. Все процессоры Pentium I, II и Pentium Pro использовали этот пакет.

CBGA, упаковка 1

В CBGA используется многослойная керамическая подложка для разводки. Материал шарика припоя представляет собой эвтектический припой 90Pb10Sn с высокой температурой плавления. В соединении между шариком припоя и корпусом упаковки используется низкотемпературный эвтектический припой 63Sn37Pb, а также используется крышка + стеклянный воздушный затвор, который относится к категории герметичной упаковки.

Пакет CBGA 2

Характеристики пакета CBGA в основном проявляются в следующих шести аспектах:

1. Нечувствительность к влаге, хорошая надежность, отличные электрические и тепловые характеристики.

2. Хорошее соответствие КТР керамической подложки.

3. Улучшена ремонтопригодность соединения микросхем и компонентов.

4. Чистый чип использует технологию FCB, а плотность соединений выше.

5. Более высокая стоимость упаковки.

6. Плохое согласование КТР с эпоксидной смолой и другими подложками.

Упаковка FCBGA

В настоящее время FCBGA является наиболее важным форматом упаковки для чипов графического ускорения. Эта технология упаковки началась в 19 году60-е годы. В то время IBM разработала так называемую технологию C4 (Controlled Collapse Chip Connection) для сборки больших компьютеров. Затем он был доработан до такой степени, что поверхностное натяжение расплавленных выпуклостей можно было использовать для поддержки веса чипа и контроля высоты выпуклостей, и это стало направлением развития технологии перевернутого чипа.

В этом пакете для подключения к процессору вместо штифтов используются маленькие шарики. Всего требуется 479 шариков, и все диаметры 0,78 мм, что может обеспечить кратчайшее расстояние внешнего соединения. FCBGA соединяется с подложкой по технологии FCB. Отличие от PBGA в том, что голая микросхема обращена вниз.

Корпус FCBGA

Характеристики корпуса FCBGA в основном проявляются в следующих трех аспектах:

1. Отличные электрические характеристики при одновременном снижении потерь и индуктивности между соединениями компонентов, уменьшении проблем электромагнитных помех и выдерживает более высокие частоты.

Отличные электрические характеристики при одновременном снижении потерь и индуктивности между соединениями компонентов, уменьшении проблем электромагнитных помех и выдерживает более высокие частоты.

2. Увеличьте плотность ввода-вывода, повысьте эффективность использования и эффективно уменьшите площадь подложки на 30-60%.

3. Хорошее рассеивание тепла, что может улучшить стабильность чипа при работе на высокой скорости.

Корпус TBGA

TBGA, также известный как автоматическое склеивание ленты носителя массива, представляет собой относительно новую форму корпуса BGA. Тип используемой подложки представляет собой многослойную подложку для проводки PI, материал шарика припоя представляет собой припой с высокой температурой плавления, а для пайки используется припой с низкой температурой плавления.

Упаковка TBGA

Характеристики упаковки TBGA в основном проявляются в следующих пяти аспектах:

1. Хорошее тепловое согласование с подложкой печатной платы из эпоксидной смолы.

2. Самая тонкая форма корпуса BGA способствует уменьшению толщины чипа.

3. По сравнению с CBGA стоимость ниже.

4. Чувствителен к теплу и влажности.

5. Микросхема легкая и маленькая, а отклонение самокалибровки велико по сравнению с другими типами BGA.

Ⅳ Технологическая схемаПодложка или промежуточный слой — очень важная часть корпуса BGA. В дополнение к межсоединению, он также может использоваться для управления импедансом и для интеграции индуктивности/сопротивления/емкости. Следовательно, материал подложки должен иметь высокую температуру стеклования rS (приблизительно 175~230°C), высокую размерную стабильность и низкое влагопоглощение, а также хорошие электрические свойства и высокую надежность. Металлическая пленка, изолирующий слой и подложка также должны обладать более высокими адгезионными свойствами.

1. Процесс упаковки PBGA

① Подготовка подложки PBGA

Заламинируйте чрезвычайно тонкую (толщиной 12–18 мкм) медную фольгу на обеих сторонах несущей платы BT из смолы/стекла, а затем выполните сверление и металлизацию сквозных отверстий. . Используйте обычную технологию PCB plus 3232 для создания шаблонов на обеих сторонах подложки, таких как проводящие полосы, электроды и набор контактных площадок для установки шариков припоя. Затем добавьте паяльную маску и сделайте шаблон, обнажая электрод и область пайки. Для повышения эффективности производства подложка обычно содержит несколько подложек PBG.

. Используйте обычную технологию PCB plus 3232 для создания шаблонов на обеих сторонах подложки, таких как проводящие полосы, электроды и набор контактных площадок для установки шариков припоя. Затем добавьте паяльную маску и сделайте шаблон, обнажая электрод и область пайки. Для повышения эффективности производства подложка обычно содержит несколько подложек PBG.

② Процесс упаковки

Утончение пластин → резка пластин → соединение чипов → плазменная очистка → соединение проводов → плазменная очистка → формованная упаковка → сборка шариков припоя → пайка оплавлением → маркировка поверхности → разделение → окончательная проверка → упаковка тестового бункера

Чип приклеен к подложке с помощью эпоксидного клея с серебряным наполнителем. Затем используется золотая проволока для соединения чипа с подложкой. Затем для защиты чипа, линии припоя и контактной площадки используется формованная пластиковая упаковка или заливка жидким клеем. Специально разработанный захват используется для размещения шариков припоя 62/36/2Sn/Pb/Ag или 63/37/Sn/Pb с температурой плавления 183°C и диаметром 30 мил (0,75 мм) на прокладки и оплавить их в обычной печи оплавления с максимальной температурой обработки не более 230°С. Затем подложка очищается центрифугированием с помощью неорганического очистителя CFC для удаления частиц припоя и волокон, оставшихся на корпусе. Затем следует маркировка, разделение, окончательная проверка, тестирование и упаковка для хранения. Выше описан процесс свинцового соединения упаковки PBGA.

Затем подложка очищается центрифугированием с помощью неорганического очистителя CFC для удаления частиц припоя и волокон, оставшихся на корпусе. Затем следует маркировка, разделение, окончательная проверка, тестирование и упаковка для хранения. Выше описан процесс свинцового соединения упаковки PBGA.

2. Процесс упаковки FC-CBGA

① Керамическая подложка

Подложка FC-CBGA представляет собой многослойную керамическую подложку, и ее изготовление довольно сложно. Поскольку плотность разводки подложки высока, шаг узкий, имеется много сквозных отверстий, а копланарность подложки относительно высока.

Его основной процесс: сначала совместный обжиг многослойного керамического листа с многослойной керамической металлизированной подложкой при высокой температуре, затем изготовление многослойной металлической проводки на подложке, а затем гальваническое покрытие. При сборке CBGA несоответствие КТР между подложкой, микросхемой и печатной платой является основным фактором, вызывающим отказ продуктов CBGA. Для улучшения этой ситуации в дополнение к структуре CCGA можно использовать и другую керамическую подложку — керамическую подложку HITCE.

Для улучшения этой ситуации в дополнение к структуре CCGA можно использовать и другую керамическую подложку — керамическую подложку HITCE.

②Процесс упаковки

Подготовка стыков пластин -> нарезка пластин -> пайка оплавлением чипа и оплавлением -> термопаста с недостаточным заполнением, распределение герметизирующего припоя -> покрытие -> сборка шарика припоя -> пайка оплавлением -> маркировка -> разделение -> Окончательный контроль-> Тест-> Упаковка

3. Процесс упаковки TBGA

① Лента TBGA

Несущая лента TBGA обычно изготавливается из полиимидного материала.

Во время изготовления обе стороны несущей ленты сначала покрываются медью, затем никелем и золотом. Далее производится сквозная перфорация, сквозная металлизация и графика. В этом TBGA, соединенном свинцом, инкапсулированный радиатор является прочным дополнением к корпусу и подложке полости ядра корпуса, поэтому перед герметизацией несущая лента приклеивается к радиатору с помощью клея, чувствительного к давлению.

Быть внимательным при удалении термопасты с конденсаторов вокруг GPU.

Быть внимательным при удалении термопасты с конденсаторов вокруг GPU.

При необходимости очистку повторить.

При необходимости очистку повторить. Если:

Если:

Технические специалисты могут с уверенностью удалять микросхемы SMT (QFP, PLCC, SOIC, SOL, SOJ,

&

розетки) без специальности

форсунки при температуре ниже 150С!

Технические специалисты могут с уверенностью удалять микросхемы SMT (QFP, PLCC, SOIC, SOL, SOJ,

&

розетки) без специальности

форсунки при температуре ниже 150С! .. когда «наука» на

Твоя сторона!

.. когда «наука» на

Твоя сторона! В этом сравнительном видео сопоставляются 4 текущих

методы предварительного нагрева печатных плат, подсвечивающие их

недостатки и преимущества. Зритель видит использование

конфорки, инфракрасный (ИК) предварительный нагрев, промышленные

печи и популярная нижняя принудительная

конвекция (воздушные ванны)

вместе со сравнительными диаграммами и графиками.

В этом сравнительном видео сопоставляются 4 текущих

методы предварительного нагрева печатных плат, подсвечивающие их

недостатки и преимущества. Зритель видит использование

конфорки, инфракрасный (ИК) предварительный нагрев, промышленные

печи и популярная нижняя принудительная

конвекция (воздушные ванны)

вместе со сравнительными диаграммами и графиками. и показывает ловушки и ограничения низших держателей,

как они наказывают специалистов по печатным платам за трату времени (денег) и

снижение производительности на рабочем месте во время прототипирования печатных плат и

переделывать.

и показывает ловушки и ограничения низших держателей,

как они наказывают специалистов по печатным платам за трату времени (денег) и

снижение производительности на рабочем месте во время прототипирования печатных плат и

переделывать. Термическое профилирование преподается с рампой,

предварительный нагрев, замачивание и окончательное оплавление припоя, а также удаление BGA,

QFN, CSP или любое устройство SMT.

Термическое профилирование преподается с рампой,

предварительный нагрев, замачивание и окончательное оплавление припоя, а также удаление BGA,

QFN, CSP или любое устройство SMT. Все права защищены.

Информация, текст, изображения, фотографии, диаграммы, графики, которые вы

получать онлайн от Zephyrtronics защищены

законы об авторском праве США. Закон об авторском праве запрещает

любое копирование, перераспределение, повторная передача или перепрофилирование

любой материал, защищенный авторским правом. Зефиртроника – это

зарегистрированная торговая марка JTI, Inc. «The Science of

Zephyrtronics», «Простота за счет инноваций» и «Zephlux».

и «Нулевой вывод», «Нулевой комок», «Нулевой остаток» и «Пост

Охлаждение», «Постохлаждение», «AirBath», «SolderGlide» и

«SolderMill» и «Just So Superior» являются охраняемыми товарными знаками.

собственность JTI, Inc. «Zephyrtronics» и «Low Melt» и «Air

Фонтан» и «Источник» являются зарегистрированными товарными знаками.

собственности JTI Inc. *Вышеуказанные имена являются зарегистрированными

собственность их соответствующих владельцев.

Все права защищены.

Информация, текст, изображения, фотографии, диаграммы, графики, которые вы

получать онлайн от Zephyrtronics защищены

законы об авторском праве США. Закон об авторском праве запрещает

любое копирование, перераспределение, повторная передача или перепрофилирование

любой материал, защищенный авторским правом. Зефиртроника – это

зарегистрированная торговая марка JTI, Inc. «The Science of

Zephyrtronics», «Простота за счет инноваций» и «Zephlux».

и «Нулевой вывод», «Нулевой комок», «Нулевой остаток» и «Пост

Охлаждение», «Постохлаждение», «AirBath», «SolderGlide» и

«SolderMill» и «Just So Superior» являются охраняемыми товарными знаками.

собственность JTI, Inc. «Zephyrtronics» и «Low Melt» и «Air

Фонтан» и «Источник» являются зарегистрированными товарными знаками.

собственности JTI Inc. *Вышеуказанные имена являются зарегистрированными

собственность их соответствующих владельцев.