Производители литиевых аккумуляторов (Li-ion, Li-Po, LiFePO4 … )

18 Июл

La Crosse BC-900 (Technoline BC-900)

La Crosse BC-900 выпускается в Китае по заказу американской компании La Crosse Technology с 2005 года. Внешний вида зарядного устройства не… read more

21 Ноя

Устройство обычной батарейки

Наверняка вы не один раз видели и пользовались обычными батарейками, но не каждый решиться её вскрыть и изучить её… read more

07 Окт

Аккумуляторы Sanyo ENELOOP серии UTGB на 1800 циклов разряд-заряд

Компания Sanyo в очередной раз объявила об обновлении серии самых востребованных на рынке аккумуляторов с низким саморазрядом: -Аккумуляторы Sanyo… read more

29 Ноя

Sanyo ENELOOP XX

Некоторые современные электронные устройства бывают весьма требовательны к источникам питания. Такие устройства как фотовспышки, некоторые модели фотоаппаратов, фонари, радиоуправляемые… read more

26 Авг

Легенда в миниатюре — SkyRC iMax B6 mini

Если перед Вами хоть раз вставал вопрос о приобретении универсального зарядного устройства, которое способно заряжать все основные типы аккумуляторов,… read more

14 Июл

Аккумуляторы с низким саморазрядом (LSD NiMH)

Исследования в области технологии изготовления NiMH-аккумуляторов начались в семидесятые годы прошлого века с целью преодоления недостатков NiCd (никель-кадмиевых) аккумуляторов…. read more

22 Ноя

ENELOOP Lite — аккумуляторы с низким саморазрядом для устройств с маленьким энергопотреблением

Ещё в июне этого года компания Sanyo в своём пресс-релизе заявила о начале производства новых «облегчённых» аккумуляторов из серии… read more

18 Июл

Аккумуляторы Sanyo ENELOOP

… read more

25 Фев

ProCharger 1000 — убийца LaCrosse

Особенности зарядного устройства ProCharger 1000 Зарядное устройство может работать как от обычной бытовой сети электропитания 220V, так и от обычного автомобильного… read more

15 Янв

Типы разъёмов для аккумуляторов

Покупая универсальное зарядное устройство, мы всегда задаём вопрос: -А подходят ли переходники, которые поставляются в комплекте с зарядником, для… read more

китайские технологии и упущенное время / Offсянка

В минувшем году Россия и Китай подписали договор о создании в Новосибирской области первого в России производства литий-ионных батарей для электромобилей. Участниками проекта стали госкорпорация «Роснано» и китайская компания Thunder Sky Group Limited, считающаяся одним из лидеров в серийном производстве батарей для электротранспорта и накопителей энергии. В Новосибирске уже начали строить завод, который будет оснащен четырьмя автоматизированными производственными линиями с более чем пятью сотнями рабочих мест.

Предполагается, что в дальнейшем китайские компоненты для производства батарей будут заменены российскими, и для реализации этого предположения стартовал второй проект «Роснано» — совместно с Институтом химии твердого тела и механохимии СО РАН и Новосибирским заводом химконцентратов. Нина Косова, научный руководитель этого проекта, кандидат химических наук, старший научный сотрудник Института химии твердого тела и механохимии, рассказала нам о российских разработках и о том, почему пришлось приобретать китайские технологии.

Алла Аршинова: Нина Васильевна, давайте начнем с начала. Расскажите, пожалуйста, об эволюции литий-ионных аккумуляторов.

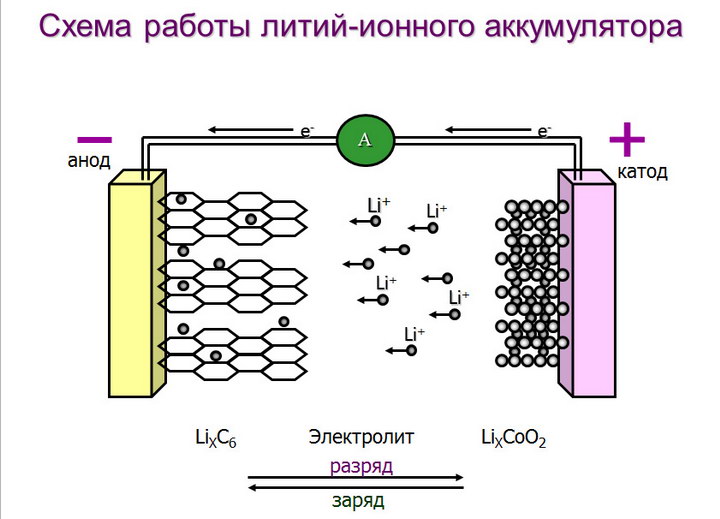

Нина Косова: Первые перезаряжаемые аккумуляторы с литием были просто «литиевые». В качестве катода в них использовался кобальтат лития, а в качестве анода — металлический литий. Между катодом и анодом находится сепаратор, он не дает контактировать двум электродам. Сепаратор смачивается литий-ионным электролитом, и, когда мы подключаем это устройство к электрической сети, ионы лития переносятся от катода к аноду через электролит, а электроны — через внешнюю цепь. Когда начинается заряд, литий выходит из структуры кобальтата лития и встраивается в литиевый анод. Когда же положительный ион лития уходит, ионы кобальта окисляются и становятся четырехвалентными. Этот процесс называется деинтеркаляцией (или, проще говоря, экстракцией) лития. Когда мы зарядили аккумулятор и начали им пользоваться, стартует процесс разряда, и в этом случае реакция идет в обратную сторону: происходит встраивание лития в катодный материал, и это называется интеркаляцией (внедрением).

Сначала в литиевых аккумуляторах использовался литиевый анод, и это было не очень хорошо. Ведь литий — очень активный металл, и, если нарушается целостность такого аккумулятора, может случиться возгорание. К тому жеутилизация таких аккумуляторов достаточно сложна.

Поэтому несколькими годами позже от литиевого анода перешли к углеродному, на основе графита. Выбор в его пользу был сделан потому, что структура графита способна к внедрению и извлечению ионов лития.

Когда стали использовать углеродный анод, поменялось и название — от «литиевого» перешли к «литий-ионному» аккумулятору. Современные же устройства — это «литий-ион-полимерные». Откуда взялись «полимерные»? Использовать жидкие электролиты, содержащие соли лития, не очень удобно — так же, как и металлический литий. Вы, наверное, сами видели, как аккумуляторы иногда «протекали» и из них просачивался жидкий электролит? Так вот, чтобы этого не было, последний стали делать гелеобразным, полимерным. Поэтому сегодня вы чаще всего имеете дело именно с «литий-ион-полимерными» аккумуляторами, если, конечно, речь не идет о чем-то совсем дешевом и безымянном.

Алла Аршинова: Литий и его соединения — это дорогие материалы?

Нина Косова: В природе литий находится в виде солей. Самый крупный поставщик карбоната лития — Чили, но встречается он и в других странах Южной Америки. Второй источник сырья — озера, где концентрация ионов лития очень высока. Например, наш институт недавно нашел такие в Монголии. Также мы разработали процесс переработки литийсодержащих вод. Тем не менее все исходное сырье для литий-ионных аккумуляторов находится в дефиците. Люди быстро поняли, что за этим будущее и деньги. И те, кто сейчас имеет доступ к сырью, диктуют на него мировые цены.

Литий

Алла Аршинова:

Нина Косова: Чем отличаются литий-ионные аккумуляторы от остальных? Тем, что вы можете начать заряд и разряд в любой момент, тогда как другой тип батарей это вывело бы из строя. А еще литий-ионные аккумуляторы выдерживают большое количество циклов заряда-разряда и напряжение их гораздо выше.

Для электромобилей очень важно иметь высокомощные источники энергии, поэтому должны быть материалы, которые могли бы работать при больших напряжениях и при больших токах. Для того чтобы получить такие вещества, нужны материалы с высокой электронной и ионной проводимостью. И получать их нужно в наноразмерном состоянии.

Алла Аршинова: Если говорить об электромобилях, какая «химия» должна быть у таких аккумуляторов?

Нина Косова: Аккумулятор аккумулятору рознь. В батарее для телефонов и других небольших устройств можно использовать кобальтат лития. У него много плюсов, но он дороговат.

Электромобиль Dodge ZEO. От одной заряда батареи он сможет проехать чуть больше 400 километров

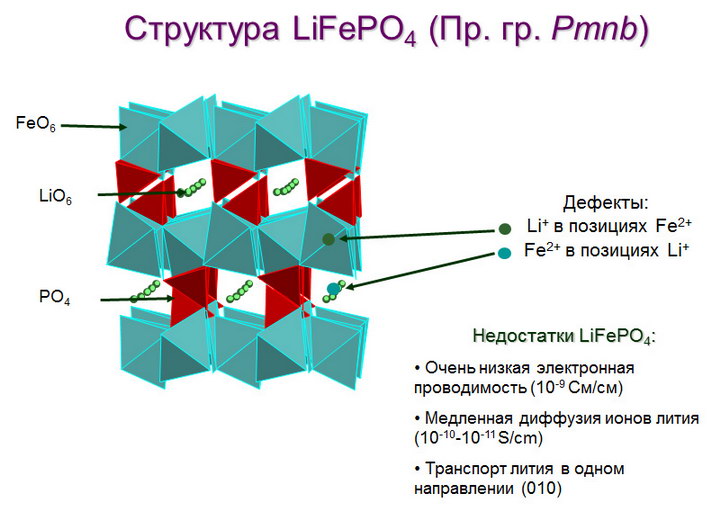

А есть аккумуляторы для более крупных беспроводных устройств. Здесь, конечно, выгодно использовать литий-железо-фосфат, ведь железо — самый распространенный в природе материал. Литий-железо-фосфат хорош всем, но его очень сложно синтезировать и сделать высокопроводящим. Если в случае с литий-кобальтовыми аккумуляторами от идеи до серийных образцов прошло пять лет, то в случае с литий-железо-фосфатом времени пришлось потратить почти в два раза больше.

Но во всем мире стоит вопрос перехода от транспорта на бензине к электротранспорту. Поскольку для электротранспорта нужны крупногабаритные аккумуляторы, то и материалы для него должны быть дешевле. Так что для транспорта батареи будут делать на основе литий-железо-фосфата.

Первый завод по выпуску таких аккумуляторов был построен в Монреале, в канадском Квебеке. Нас возили туда на экскурсию и показали цех, где как раз испытывают готовые продукты. Их бросают, прокалывают, разогревают и смотрят, как они себя ведут. Ведут хорошо, за безопасность можно не переживать.

Алла Аршинова: Но ведь даже телефоны иногда взрываются…

Нина Косова: Это связано со структурной неустойчивостью кобальтата лития к высоким напряжениям. За счет структурной неустойчивости происходит выделение кислорода, поэтому его нельзя заряжать выше 4,2 вольт. По этой причине в аккумулятор встраивают ограничители по напряжению. А литий-железо-фосфат более устойчив.

Алла Аршинова: Извините за несколько наивный вопрос, но технологии в области литий-железа-фосфата сложные? Нам по силам?

Нина Косова: Сложные, но многие компании их уже освоили. Цена на материал пока, правда, высокая, сравнимая с кобальтатом лития, но она будет падать. Для больших аккумуляторов важно еще и чтобы при нагревании не было побочных реакций с электролитом, приводящих к возгоранию. Литий-железо-фосфат — самый химически и структурно устойчивый катодный материал, он может выдерживать максимальное число циклов заряда-разряда. Когда научились получать это соединение в электрохимически-активном состоянии, забыли обо всем другом — настолько хорошо оно подходит для решения поставленных задач.

Алла Аршинова: Вообще, насколько сложны и затратны исследования в данной сфере?

Нина Косова: Они, скажем так, дорогостоящие. Нужно очень много приборов, методов, это крайне наукоемкая область. Каждый материал может быть получен разными методами, причем каждый метод, в свою очередь, может оказывать влияние на свойства полученного материала.

Концепт Jeep Renegade оснащен литий-ионной батареей, питающей два электромотора мощностью 268 лошадиных сил. Правда, на одном заряде батареи автомобиль может проехать всего 64 километра, поэтому ему помогает 1,5-литровый дизельный двигатель Bluetec

Можно назвать три основные проблемы в работе с кобальтатом лития. Во-первых, этот материал, использующийся практически во всех мобильных телефонах, сам по себе довольно дорог. Просто потому, что кобальтовое сырье де-факто находится в руках одной компании (наша собеседница не стала уточнять ее название, но, по некоторым данным, речь идет о The Umicore Group. — прим. редакции). Во-вторых, он еще и крайне ядовит, что вызывает сложности при переработке. Третий большой недостаток в том, что при заряде-разряде аккумулятора мы получаем в свое распоряжение лишь половину теоретической емкости, а вторая половина этого дорогого материала не работает, лежит в качестве балласта. Вот эти ограничения мы и стараемся обойти.

Алла Аршинова: А реально ли увеличить практическую емкость?

Нина Косова: Да, реально — например, путем поверхностного модифицирования. Но прирост будет невелик, процентов тридцать от силы. Поэтому сейчас ведутся исследования новых катодных материалов. Последние различаются, прежде всего, по структуре. Для процессов интеркаляции (мы уже упоминали этот термин), когда имеем дело с диффузией ионов лития, очень важно — по каким каналам эта диффузия происходит, какая кристаллическая структура у соединений?

Например, структура может быть слоистой. Она состоит из слоев, располагающихся друг под другом, и литий двигается в двумерных каналах. Это хороший вариант, но в нем есть неудобства: если в канале возникает дефект, то литий, дойдя до него, не может никуда повернуть. В результате емкость теряется.

Есть другие структуры. Например, шпинельные 3D-структуры, когда может осуществляться трехмерная диффузия лития. Один из представителей таких катодных материалов — литий-марганцевая шпинель. И здесь диффузия может осуществляться уже в трех направлениях. Плюс еще и в том, что соединения марганца дешевле, а шпинель термически более устойчива.

Одно из основных требований к катодным материалам — хорошая электронно-ионная проводимость. Однако в последние годы также стали интенсивно изучать соединения, которые являются диэлектриками: у них удельная электронная и ионная проводимость ниже, чем 10-9 См/см.

Алла Аршинова: И как же они тогда работают?

Нина Косова: Оказалось, что получение таких материалов в наноразмерном состоянии и создание поверхностного высокопроводящего углеродного покрытия делает их вполне конкурентоспособными. Это стало громадным рывком в области литий-ионных аккумуляторов. Сейчас одним из наиболее перспективных материалов является литий- железо-фосфат, обладающий каркасной структурой. Именно отсюда, кстати, и появилось слово «нано» в этой области. В результате создали композиционные материалы, где ядро — это литий-железо-фосфат, а оболочка — высокопроводящий углерод. Оказалось, когда размер частиц меньше ста нанометров, можно получить хорошее сцепление с поверхностью этих частиц, и материал, который вообще-то очень плохой проводник, начинает работать просто блестяще.

Алла Аршинова: А когда было открыто это свойство?

Нина Косова: В данной сфере все происходит очень быстро, и шаги от научной мысли до внедрения довольно короткие. Так, Джон Гудэнаф (John B. Goodenough) изобрел кобальтат лития в 1986 году, а уже в начале 90-х Sony начала производить аккумуляторы на его основе. Он же в 96 году получил литий-железо-фосфат, предложив использовать его в качестве катодного материала, и серийное производство началось в 2008-м. Получается, что за свои 12 лет исследований в этой области я пережила значительную часть истории развития литий-ионных аккумуляторов.

Джон Гудэнаф — человек, во многом определивший историю мобильных устройств, и сейчас, несмотря на преклонный возраст, творящий историю электромобилей

Алла Аршинова: Но вы же, наверное, не только следили за ходом истории, но и вносили свой вклад?

Нина Косова: Мы называемся Институт химии твердого тела и механохимии. Основное направление деятельности — материаловедение с применением метода механической активации. Институт много лет конструирует высоконапряженные планетарные мельницы для обработки материалов. Понимаю, что это звучит устрашающе, поэтому постараюсь объяснить попроще.

Обычная шаровая мельница — это барабан, в котором находятся шары. Внутрь загружают материал, и, когда мельница начинает работать, он измельчается при помощи ударов шаров, но измельчение никогда не происходит до наноразмеров. Без которых, как мы уже знаем, не обойтись.

Наши мельницы устроены немного по-другому. Если в шаровых мельницах используется только одно механическое воздействие — удар, то в других конструкциях может действовать сдвиг. В планетарных мельницах одновременно осуществляются два воздействия: удар и сдвиг. Планетарными они называются потому, что барабаны вращаются как вокруг собственной оси, так и вокруг общей, подобно планетам в Солнечной системе. За счет этого достигаются большие энергии и реализуется более тонкое измельчение.

Мы наблюдаем два основных эффекта: измельчение и дефектообразование. Кристаллические соединения превращаются в аморфные, становятся наноразмерными и высокореакционными. Мы даже наблюдаем протекание процессов синтеза. В результате такой обработки иногда реализуются реакции, которые могут происходить только при нагревании, а мы их наблюдаем при комнатной температуре: пять минут проактивировали смесь реагентов и получили литий-марганцевую шпинель.

Алла Аршинова: Тут самое время спросить — как вам помогает «Роснано»?

Нина Косова: Сейчас «Роснано» реализует в Новосибирске два проекта, связанных с литий-ионными аккумуляторами. Первый — это строительство завода, которое заключается в копировании китайского аналога. Согласно договору, планируется выпуск аккумуляторов для электроавтобусов по китайской технологии и из китайских материалов, но только на территории Новосибирской области.

Гибридный автобус Foton Euro V hybrid, подарок Пекина Москве как городу-побратиму

Второй проект связан с производством литий-железа-фосфата по нашей механохимической технологии, и я его научный руководитель. В нем есть три участника: ОАО «Новосибирский завод химконцентратов» (НЗХК), ОАО «ТВЭЛ» и наш институт. НЗХК входит в состав ТВЭЛ, они делают оборудование для ядерных станций. Цель проекта заключается в создании технологии производства катодного материала, а затем использовании данного продукта вместо китайского по программе импортозамещения. Потому что планируется, что однажды аккумуляторный завод будет работать только на российских материалах.

Алла Аршинова: А свои инженерные решения у нас есть?

Нина Косова: Они-то есть. Но нет крупного производства литий-ионных аккумуляторов, только предприятия, пытающиеся его наладить.

Алла Аршинова: Какая «химия» будет применяться у нас?

Нина Косова: Это пока вопрос открытый. Китайские производители заявили, что используют в своих аккумуляторах железо-фосфат лития. Но до сих пор не предоставляют нам ни материалы, ни их состав. Если с китайцами у нас что-то не сложится, то, в конце концов, Прохоров начал делать свой Ё-мобиль. Промышленники, выпускающие аккумуляторы, испытывают острую необходимость в новых материалах, а то, что они могут купить за рубежом, им продают дорого и плохого качества. Поэтому потребность в материалах для литий-ионных аккумуляторов в России громадная.

Батареи с литий-железо-фосфатом применяются даже в детских игрушках. Появятся ли аналоги с надписью «Сделано в России»?

Алла Аршинова: А есть ли альтернативы этому более-менее устоявшемуся типу батарей?

Нина Косова: Конечно. Сейчас разрабатываются новые виды аккумуляторов. Например, литий-серные и литий-воздушные аккумуляторы. В Америке они начали изучаться только в последние годы, но у них тратят на такие исследования миллиарды долларов.

Алла Аршинова: А сфера применения у них будет такая же?

Нина Косова: Предположительно, да.

Алла Аршинова: В целом как вы оцениваете идею производства литий-ионных аккумуляторов в нашей стране?

Нина Косова: Все страны работают в области литий-ионных аккумуляторов, кроме России. Я уже лет двенадцать езжу на международные конференции, и, как правило, если в ней участвует 700 человек со всего мира, нашу страну представляю я одна. Поэтому, это большое и важное дело для России. Получится, не получится — другой вопрос, но главное, что на международной арене уже прозвучало: Россия начала двигаться в этом направлении. Также это хорошо с точки зрения развития города, потому что появляются новые рабочие места и связанные с ними доходы. Это важно и для развития страны в целом, ведь посмотрите — наши военные, например, до сих пор используют устаревшие типы аккумуляторов на подводных лодках, в системах наведения, в космической отрасли.

Алла Аршинова: А с чем связано наше отставание? С банальной нехваткой средств?

Нина Косова: В эту область нужны серьезные вложения. Хорошо, если бы у нас в Академгородке была создана лаборатория по литий-ионным аккумуляторам, оснащенная современным оборудованием. Нет, конечно, можно работать и без денег. На голом энтузиазме. Мы начали исследования с пустой комнаты и стула, а требовались очень дорогие исходные материалы, нужно было приобрести установки по циклированию, выпускающиеся только за рубежом… Никаких денег на это нам никто не давал, приходилось заключать хоздоговора по другой тематике и зарабатывать деньги, чтобы купить хоть что-то. Например, установки по циклированию нам сделали в качестве курсовых работ студенты НГТУ. Они хорошо потрудились, и установки получились мирового уровня. Но было потеряно время.

Та самая планетарная мельница из Института химии твердого тела и механохимии СО РАН

Теперь мы догоняем мир. Когда в 1998 году на международной конференции по ионике твердого тела я впервые рассказала, что мы синтезируем наноразмерные катодные материалы, это было новым и необычным — до того момента все синтезировали только материалы микронных размеров. Считалось, что если уйти в нано, будут нежелательные эффекты, связанные с побочными реакциями с электролитом. Но оказалось, что это не совсем так. Сейчас большинство докладов на конференциях по литий-ионным аккумуляторам посвящено наноматериалам. Мы действительно были пионерами в этой области. И если бы в тот момент получили финансовую поддержку, то и завод был бы построен на 10 лет раньше, и уж, наверное, Россия обошлась бы без китайских технологий…

Если Вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

Производство литий-ионных аккумуляторов — технология и сложности

Любой прибор для превращения химической энергии в электрическую должен иметь активный металл с большим отрицательным потенциалом. То есть разность потенциалов на катоде и аноде должна быть максимальной. Оптимальными свойствами обладает литий.

Устройство аккумуляторов

Легкий металл используется в виде химических соединений графита и литий-кобальт-оксида (LiCoO2), нанесенных в виде обмазки на медную и алюминиевую фольгу. Могут использоваться другие соли на основе лития. Весь процесс производства li-ion аккумуляторов состоит из этапов:

- изготовление электродов;

- сборка активной части и создание защиты;

- упаковка, внесение электролита;

- проверка работоспособности.

Две ленты сматываются в рулон или собираются из листов в корпус. Свободное пространство заливается электролитом, выполняются клеммные выводы в герметичном контуре. Литий-ионные аккумуляторы залиты жидким электролитом, литий-полимерные – гелевым.

В результате получаются приборы разных форм и габаритов. В пересчете на объем активной массы, характеристики:

- плотность 150-200 Вт-ч/кг или 350-450 Вт-ч/л;

- напряжение 3,6-3,7 В;

- потеря 20 % емкости после 500-1000 циклов зарядки;

- рабочие температуры -20 ~ +50 0.

Применение компактные батарейки получили в ноутбуках, сотовых телефонах, фотоаппаратах. Ими оснащают электромобили. Производство литиевых аккумуляторов несложное, не требует больших площадей. Основные производственные площадки расположены в Азии, развивается производство литиевых аккумуляторов в РФ. Здесь построен самый большой «Ли-ион» завод в мире, в пригороде Новосибирска – Толмачево.

Технология производства литий-ионных аккумуляторов

Аноды и катоды в элементах сходны по форме, но имеют разное содержание. Смешение мелких компонентов до нанесения на анод или катод недопустимо. Поэтому, в производстве разнозаряженных полос для литиевых батарей, оборудование используется одно, а производственные площадки разные.

Этап 1.

Подготовка активного слоя для нанесения на фольгированную основу. В трубчатой печи состав спекается в однородную массу при температуре 1200 0 С. Полученное сырье размалывается на мельницах до мелкодисперсного состояния и тщательно перемешивается для полной однородности. Состав наносят на проводящую ленту, закрепляют в термопечи. Прецизионным прессом прокатывают заготовку и направляют с цех сборки.

Этап 2.

На высокоточном оборудовании нарезают материал на ленты или листы, снова сушат при 250 0, собирают в последовательности катод, анод в многослойную конструкцию определенной формы. Соединяют ультразвуковой сваркой отдельно катодные и анодные лепестки, выводят контакт на токосъемник. Происходит придание нужной формы и проверка элемента на КЗ.

Этап 3.

Приваривается отрицательная клемма и создается углубленный контур для последующей впайки крышки. В атмосфере инертного газа в корпус закачивается порция электролита, крышка устанавливается, центруется и сваривается, проверяется герметичность корпуса. Готовый элемент обертывается термоусадочной пленкой. На поверхности остаются только выводы полюсов. Здесь же проводится первичная зарядка батареи.

Этап 4.

На заключительном этапе производства литий-ионных батарей выполняют контроль качества, проверку емкости и замеры сопротивления. Сохранность батарей обеспечивается при температуре 0-10 градусов. За 2 года батарея без употребления может потерять 20 % от первоначальной емкости. При периодической разрядке – зарядке батарея выдерживает до 1000 циклов.

Производство литий-ионных аккумуляторов в России

Производством, разработкой и исследованием литиевых аккумуляторов в России занимаются международные корпорации. Одна из них «НПО ССК (SSK group) создана на предприятиях «Радуга», расположенным в г, Сасово Рязанской области, на Украине и в Индии. Здесь освоена технология изготовления батарей емкостью до 1000 А-ч и напряжением до 300 В. Они могут работать в диапазоне температур -40 +90 , выдерживать до 3000 циклов разряда.

Есть Научный центр «Автономные источники тока». Располагается он в Сколково. Продукция рассчитана для систем накопления большой мощности (СНЭ), выпускается на крупногабаритный транспорт.

Крупнейшее в мире производство li-ion аккумуляторов в России построено в Новосибирске, как российско-китайское производство. Завод «Лиотех» производит изделия емкостью 200-700 А-ч, работающие при температурах от -45 до +65 градусов. Промышленное производство в 1 млн. штук в год призвано обеспечить 5 000 автобусов.

Характеристики продукции «Лиотех»

Развиваются производства, по ассортименту и количеству продукции уступающие зарубежным компаниям:

- АК «Ригель»;

- ОАО»Энергия»;

- НИИХИТ-2.

Россия может производить литиевые батареи с довольно низкой себестоимостью – металл получают в Новосибирске, остальные компоненты также отечественные.

Видео

Предлагаем познакомиться с производством литиевых аккумуляторов в России на крупнейшем предприятии «Лиотех»

Производство литий─ионных аккумуляторов

К нам почту приходило довольно много вопросов о том, как производятся литий─ионные аккумуляторы. Сегодня постараемся рассмотреть этот вопрос подробнее. Поскольку литиевые аккумуляторы выпускаются различных форм-факторов и характеристик, производство и технология их производства существенно отличаются. В этой статье мы расскажем о производстве наиболее распространённых Li─Ion аккумуляторах, а также сделаем обзор производителей литиевых АКБ.

Содержание статьи

Производство литий─ионных аккумуляторов

В общем случае производство Li─Ion аккумуляторов можно разделить на следующие этапы:

- Производство электродов;

- Сборка электродов в батарею, установка защиты;

- упаковка в корпус, заливка электролита;

- Тестирование, заряд.

Как правило, эти этапы присутствуют при сборке литий─ионных батарей всех форм-факторов. В роли анода используется медная фольга с нанесённым слоем графита (в некоторых случаях угля). В качестве катода применяется алюминиевая фольга со слоем материала, содержащего литий. Здесь возможны варианты в зависимости от характеристик конечного изделия: LiCoO2, LiFePO4, LiNiO2, LiMn2О4.

Намотка алюминиевой фольги с литийсодержащим материалом в рулон

Что касается сборки электродов в единую батарею, здесь есть различия для разных типов Li─Ion аккумуляторов. При производстве цилиндрических литий─ионных аккумуляторов (например, 18650) используется скручивание электродов в рулон. При этом они разделяются сепаратором. То есть, подготовленные ленты катода и анода разделяются сепаратором и наматываются в рулон. Чем меньше толщина электродов, тем более ёмкий и мощный можно собрать аккумулятор. Вся сборка помещается в стальной или алюминиевый корпус, заливается электролитом и герметично запечатывается. Снаружи остаются только выводы плюс и минус.

В призматических литий─ионных аккумуляторах используются прямоугольные электроды, которые укладываются друг на друга через сепараторы. Конструкция в этом случае получается такой же, как в случае свинцово-кислотных аккумуляторов для автомобилей. В этом случае производство электродов немного отличается от тех, что используются в цилиндрических моделях. Сначала также изготавливаются ленты катода и анода, а затем из них вырубаются прямоугольные пластины.

Электроды для призматических литий─ионных аккумуляторов

После сборки электродов они помещаются в пластиковый корпус, к ним привариваются токовыводы, заливается электролит и герметично закрываются.

В некоторых призматических литий─ионных аккумуляторах используется сборка электродов в виде эллиптической спирали. Такую конструкцию могут иметь литиевые батарейки для аккумуляторов телефонов.

После сборки, заливки электролита и герметизации проводится тестирование, при котором выявляется производственный брак. После этого проводится первый заряд аккумулятора, во время которого происходит формирование поверхности электродов. В качестве сепаратора используется полиэтиленовый сепаратор. При температуре 130─150 градусов он плавится и тем самым прекращает обмен ионами между катодом и анодом. Это определённая защита при перегреве литиевого аккумулятора.

Кроме того, при производстве Li─Ion аккумуляторов на определённые модели устанавливаются дополнительные виды защиты. Например, цилиндрические аккумуляторы 18650 имеют в торце корпуса специальный клапан. Он открывается, когда давление внутри превышает определённый предел.

Защитный клапан

На все литий─ионные аккумуляторы, используемые в электронике, ставятся контроллеры заряда-разряда. Они предохраняют банку от глубокого разряда и излишнего заряда. Кроме того, часто устанавливается термистор, который размыкает цепь и отключает банку от внешнего мира при увеличении температуры выше определённого предела.

Контроллер заряда-разряда литиевых аккумуляторов

Вернуться к содержанию

Производители литий─ионных аккумуляторов

Зарубежные компании

За границей производство Li─Ion батарей очень развито. Многие крупные компании выпускают литиевые аккумуляторы. В качестве примера можно привести следующие:

- Altair Nanotechnologies. Фирма занимается производством материала для анода Li─Ion батарей из титаната лития. В продуктовой линейке Altair Nanotechnologies есть аккумуляторные системы для электроэнергетики, транспортных средств и источников бесперебойного питания. Такие компании из Южной Кореи, как Eig Ltd и Kokam занимаются выпуском для Altair аккумуляторных ячеек;

- A123 Systems. Компания занимается производством аккумуляторных ячеек и модулей. На их основе делаются аккумуляторы для ТС, сферы электроэнергетики. В производстве литий-железо-фосфатных АКБ компания использует собственную технологию Nanophosphate. Аккумуляторы выпускаются как цилиндрического, так и призматического форм-факторов;

- Ener1 Battery Company. Компания занимается выпуском Li─Ion аккумуляторных систем для транспортных средств, потребительской электроники и сферы энергетики. Производство размещено в США и Южной Корее;

- Samsung SDI. Основное производство фирмы ориентировано на выпуск аккумуляторов для электроники. Также выпускаются аккумуляторы для энергетических систем. Компания самостоятельно выпускает литий-железо-фосфатные ячейки ёмкостью 50 Ач, которые используются в распределительных сетях;

- Saft Batteries. Выпускает накопители Intensium Max, которые созданы на базе Li─Ion аккумуляторов собственного производства. Они применяются для поддержания функционирования возобновляемых источников энергии. В основу аккумуляторных батарей компании положены аккумуляторные ячейки VL41M цилиндрической формы. Катод делается на основе никелевого оксида. Из нескольких VL41M формируют аккумуляторный модуль, который используется в различных системах;

- Dow Kokam. Эта фирма является совместным предприятием Южной Кореи и США. Они выпускают аккумуляторные системы, модули, ячейки Li─Pol. Их продукция используется в промышленности, транспортных средствах, ИБП, военной сфере. У фирмы есть свои производственные мощности в Южной Корее, Франции, США;

- BYD. Эта китайская компания занимается выпуском автомобилей, электротранспорта, солнечных батарей, инверторов, а также литий─ионных аккумуляторов. В основе аккумуляторных систем BYD лежат литий-железо-фосфатные ячейки.

Отдельно можете прочитать подробный материал про литий-ионный аккумулятор.

Вернуться к содержанию

Российские производители

В настоящее время в интернете можно найти информацию о таких компаниях, занимающихся выпуском АКБ в России:

- НПО ССК;

- Лиотех;

- АК Ригель;

- НИИХИТ-2;

- ОАО «НИАИ «Источник»;

- ОАО Энергия.

Стоит сказать, что по своим производственным мощностям и ассортименту выпускаемой продукции российские производители значительно уступают зарубежным компаниям.

Если статья оказалась для вас полезной, распространите ссылку на неё в социальных сетях. Это поможет развитию сайта. Голосуйте в опросе ниже и оценивайте материал! Исправления и дополнения к статье оставляйте в комментариях.

Вернуться к содержанию

В России создали замену литий-ионным аккумуляторам — Рамблер/новости

Учёные химического факультета МГУ синтезировали перспективный материал для натрий-ионных батарей, которые станут более дешёвым аналогом существующих литий-ионных аккумуляторов.Несмотря на то, что натрий-ионный аккумулятор имеет энергетические характеристики, близкие к литий-ионному, и обладает рядом преимуществ (основной рабочий катион примерно в сто раз дешевле лития, а на анодном токосъемнике можно использовать лёгкий и дешёвый алюминий вместо тяжёлой и дорогой меди), но при этом есть существенный минус — уменьшенная плотность энергии электродного материала. Из-за этого натрий-ионные батареи должны быть на 30-50% больше литий-ионных сравнимой энергоёмкости. Решить эту проблему может новое открытие российских учёных кафедры электрохимии МГУ под руководством старшего научного сотрудника, к.х.н. Олега Дрожжина, описанное в Chemistry of Materials.

«Группа Олега Дрожжина обнаружила интересную структуру, ранее описанную только для крупных щелочных катионов — калия, рубидия, цезия — и попробовала синтезировать новое соединение с натрием с целью проверить его электрохимические свойства. Они оказались уникальными», — отметил и.о. декана химического факультета МГУ, член-корреспондент РАН Степан Калмыков.

Выяснилось, что натрий-ванадиевый пирофосфат β-NaVP2O7 имеет энергоёмкость 420 Вт*ч/кг (на 20% меньше, чем у литиевого катодного материала LiCoO2 с энергоёмкостью 530 Вт*ч/кг) и крайне малое (0,5%) изменение объёма при заряде-разряде.

«Изменение объёма при циклировании напрямую влияет на такой важный показатель, как потеря ёмкости со временем. Чем меньше меняется объём материала при заряде-разряде, тем дольше он сможет стабильно работать. Множество соединений так и не нашли применение в аккумуляторах из-за значительного изменения в объёме», — пояснил Олег Дрожжин.

Учёным удалось получить материал, каркас которого способен обратимо отдавать и внедрять до двух катионов натрия на одну элементарную ячейку, от состава VP2O7 до Na2VP2O7. Суммарная ёмкость такого циклирования — около 220 мАч/г и это рекордный показатель для подобных материалов.

Потенциально пирофосфат может стать и анодным материалом натрий-ионных аккумуляторов. Исследователи намерены продолжать работу, улучшая электрохимические свойства соединения — меняя начальную степень окисления ванадия и частично замещая его на другие катионы.

Видео дня. За базар ответил: как чиновники лишаются карьеры

Читайте также

какой тип батарей выбрать, LMO или LFP? / Открытые Технологии corporate blog / Habr

На сегодняшний день практически у каждого в кармане находится телефон (смартфон, камерофон, планшет), способный переплюнуть по производительности ваш домашний десктоп, который вы уже несколько лет не обновляли. В каждом гаджете у вас стоит литий-полимерная батарея. Теперь вопрос: кто из читателей вспомнит точно, когда произошёл безвозвратный переход от «звонилок» к мультифункциональным устройствам?

Сложно… Надо напрягать память, вспоминать год покупки первого «умного» телефона. Для меня это примерно 2008-2010 год. На тот момент ёмкость литиевой батареи для обычного телефона составляла порядка 700 мАч, сейчас ёмкость батарей телефонов достигает 4 тысяч мАч.

Увеличение ёмкости в 6 раз, при том, что, грубо говоря, размер батареи увеличился всего в 2 раза.

Как мы уже рассказывали в нашей статье, литий-ионные решения для ИБП стремительно завоёвывают рынок, обладают рядом неоспоримых преимуществ и достаточно безопасны в эксплуатации (тем более в условиях серверной).

Друзья, сегодня попытаемся разобраться и сравнить решения на железо-литий-фосфатных батареях (LFP) и литий-марганцевых (LMO), изучить их достоинства и недостатки, сравнить между собой по ряду удельных показателей. Напомню, что оба вида батарей относятся к литий-ионным, литий-полимерным аккумуляторам, но отличаются химическим составом. Если вас заинтересовало продолжение, прошу под кат.

Перспективы литиевых технологий в области накопления энергии

Текущая ситуация в РФ на 2017 год представляла следующее.

кликабельно

С использованием источника: «Концепция развития систем хранения электроэнергии в РФ», Минэнерго РФ, 21 августа 2017 года.

Как видим, литий-ионная технология на тот момент находилась в лидерах приближения к промышленной технологии производства (подразумевалась в первую очередь LFP технология).

Далее посмотрим на тенденции в США, точнее, рассмотрим свежую версию документа:

Справка: АББМ – энергетические массивы для источников бесперебойного питания, которые используются в электроэнергетике для:

- Резервирования электроэнергии для особо важных потребителей при перебоях в электроснабжении собственных нужд (СН) 0,4 кВ на подстанции (ПС).

- Как «буферный» накопитель для альтернативных источников.

- Компенсации дефицита мощности в режиме пикового потребления для разгрузки объектов генерации и передачи электричества.

- Накопления энергии в течении суток во время её низкой стоимости (ночное время суток).

кликабельно

Как видим, Li-Ion технологии по состоянию на 2016 год прочно удерживали лидирующее положение и показывали стремительный кратный рост и по мощности (МВт), и по энергии (МВт*ч).

В этом же документе можем прочитать следующее:

«Литий-ионные технологии представляют более чем 80% добавленной мощности и энергии системами АББМ выработанной в США на конец 2016 года. Литий-ионные батареи имеют высокоэффективный цикл (заряда, прим. автора) и быстрее отдают накопленную мощность. В добавок ко всему, они имеют высокую плотность энергии (удельная мощность, прим. автора) и большие токи отдачи, что обусловило выбор их в качестве батарей для портативной электроники и электрических транспортных средств».

Попробуем сравнить две технологии литий-ионных аккумуляторов для ИБП

Сравнивать будем призматические ячейки, построенные на химии LMO и LFP. Именно эти две технологии (с вариациями типа LMO-NMC) сейчас являются основными промышленными образцами для различного электротранспорта, электромобилей. Лирическое отступление по поводу батарей в электромобилях можно прочитать тутСпросите, причём тут электротранспорт? Поясню: активное распространение электротранспорта на Li-Ion технологиях уже давно перешагнуло стадию опытных образцов. А как мы знаем, все новейшие технологии приходят к нам из дорогих, новейших сфер жизни. Например, масса автотехнологий пришла к нам из Формулы-1, множество новейших технологий вошло в нашу жизнь из космической сферы, и так далее… Поэтому, на наш взгляд, сейчас происходит проникновение литий-ионных технологий в промышленные решения.

Рассмотрим таблицу сравнения основных производителей, химии батарей и собственно автомобильных компаний, активно выпускающих электромобили (гибриды).

Выберем исключительно призматические ячейки, которые подходят под форм-фактор использования в ИБП. Как видим, литий-титанат (LTO-NMC) является аутсайдером по удельной запасённой энергии. Остаются три производителя призматических ячеек, пригодных для использования в промышленных решениях, в частности, в батареях для ИБП.

Приведу цитату и перевод из документа «Оценка жизненного цикла и длительности эксплуатации литиевых электродов для батарей электротранспорта — ячейки для LEAF, Tesla и автобусов VOLVO» (Оригинал «Life cycle assessment of long life lithium electrode for electric vehicle batteries- cell for LEAF, Tesla and Volvo bus» от 11 декабря 2017 года от Mats Zackrisson. Здесь исследуются большей частью химические процессы в батареях автотранспорта, влияние вибраций и климатических условий эксплуатации, вред для окружающей среды. Однако имеется одна любопытная фраза на предмет сравнения двух технологий литий-ионных батарей.

В вольном моем переводе выглядит так:

NMC технология показывает меньшее воздействие на окружающую среду в расчёте на километр пробега транспорта, чем LFP технология с металлическим анодом батарейной ячейки, но здесь сложно уменьшить или ликвидировать ошибки. Основной смысл выглядит как: более высокая плотность энергии NMC даёт меньший вес и таким образом меньшее электропотребление.

1) Призматическая ячейка LMO технологии, производитель CPEC, USA, стоимость 400$. Внешний вид ячейки LMO

2) Призматическая ячейка LFP технологии, производитель AA Portable Power Corp, стоимость 160$. Внешний вид ячейки LFP

3) Для сравнения добавим авиационную батарею резервного питания, построенную на технологии LFP и ту самую которая участвовала в нашумевшем скандале возгорания Боинга в 2013 году, производитель True Blue Power.Внешний вид батареи TB44

4) Для объективности добавим стандартную батарею ИБП Lead-acid /Portalac/PXL12090, 12В.

Внешний вид классической батареи для ИБП

Cведём исходные данные в таблицу.

кликабельно

Как видим, действительно, наибольшей энергетической эффективностью обладают LMO ячейки, классический свинец проигрывает по удельной энергии минимум в два раза.

Всем ясно, что система BMS для массива Li-Ion батарей добавит массы этому решению, то есть, снизит удельную энергию примерно на 20 процентов (разница между чистым весом батарей и комплектным решением с учетом систем BMS, оболочки модуля, контроллера батарейного шкафа). Массу перемычек, батарейного выключателя и батарейного шкафа принимаем условно равной для литий-ионных батарей и батарейного массива свинцово-кислотных батарей.

Теперь попробуем сравнить расчётные параметры. При этом примем глубину разряда для свинца – 70%, а для Li-Ion – 90%.

кликабельно

Отметим, что низкая удельная энергия для авиационной батареи связана с тем, что сама батарея (которую можно рассматривать как модуль) заключена в металлический противопожарный кожух, обладает разъёмами и системой обогрева для эксплуатации в условиях низких температур. Для сравнения приведён расчёт для одной ячейки в составе батареи TB44, откуда можно сделать вывод о близких характеристиках с обычной LFP ячейкой. Кроме того, авиационная батарея рассчитана на большие токи заряда/разряда, что связано с необходимостью быстрой подготовки воздушного судна к новому полёту на земле и большим током разрядки в случае аварийной ситуации на борту, например, пропадании бортового питания

Кстати вот как сравнивает разные типы авиационных батарей сам производитель

Как видим из таблиц:

1) Мощность батарейного шкафа в случае LMO технологии выше.

2) Количество циклов работы батарей для LFP больше.

3) Удельный вес для LFP меньше, соответственно, при той же ёмкости батарейный шкаф на железо-литий-фосфатной технологии больше.

4) Склонность к тепловому разгону у технологии LFP меньше, что связано с его химической структурой. Как следствие, он считается относительно безопасным.

кликабельно

Или схема для LFP 160S2P, где чистая масса батарей будет 512 кг, а ёмкость — 200 ампер-часов.

кликабельно

ВЫВОД: Несмотря на то, что батареи с химией железо-литий-фосфат (LiFeO4, LFP) используются большей частью в электротранспорте, их характеристики обладают рядом преимуществ перед химической формулой LMO, позволяют заряжать большим током, менее подвержены риску теплового разгона. Какой тип батарей выбрать, остаётся на усмотрении поставщика готового комплексного решения, который определяет это по ряду критериев, и не в последнюю очередь это стоимость батарейного массива в составе ИБП. В данный момент любой тип литий-ионных батарей всё ещё проигрывает по стоимости классическим решениям, но большая удельная мощность литиевых батарей на единицу массы и меньшие габарита всё чаще будет определять выбор в сторону новых накопителей энергии. В ряде случаев меньшая полная масса ИБП определяет выбор в сторону новых технологий. Этот процесс будет проходить совершенно незаметно, и в данный момент сдерживается высокой стоимостью в низком ценовом сегменте (бытовые решения) и инертностью мышления в отношении пожарной безопасности лития у заказчиков, которые ищут лучшие варианты ИБП в промышленном сегменте ИБП мощностью более 100 кВА. Уровень среднего сегмента мощностей ИБП от 3кВА до 100 кВА возможен к реализации на литий-ионных технологиях, но ввиду мелкосерийного производства достаточно дорог и проигрывает готовым серийным образцам ИБП на VRLA батареях.

Узнать подробности и обсудить конкретное решение с использованием литий-ионных батарей для вашей серверной или ЦОД можно, направив запрос на электронную почту [email protected], либо сделав запрос на сайте компании www.ot.ru.

ОТКРЫТЫЕ ТЕХНОЛОГИИ – надёжные комплексные решения от мировых лидеров, адаптированные именно под ваши цели и задачи.

Автор: Куликов Олег

Ведущий инженер конструктор

Департамент интеграционных решений

Компания Открытые Технологии

Завод по производству литий ионных аккумуляторов

Информационный сайт о накопителях энергии

Любой прибор для превращения химической энергии в электрическую должен иметь активный металл с большим отрицательным потенциалом. То есть разность потенциалов на катоде и аноде должна быть максимальной. Оптимальными свойствами обладает литий.

Устройство аккумуляторов

Легкий металл используется в виде химических соединений графита и литий-кобальт-оксида (LiCoO2), нанесенных в виде обмазки на медную и алюминиевую фольгу. Могут использоваться другие соли на основе лития. Весь процесс производства li-ion аккумуляторов состоит из этапов:

- изготовление электродов;

- сборка активной части и создание защиты;

- упаковка, внесение электролита;

- проверка работоспособности.

Две ленты сматываются в рулон или собираются из листов в корпус. Свободное пространство заливается электролитом, выполняются клеммные выводы в герметичном контуре. Литий-ионные аккумуляторы залиты жидким электролитом, литий-полимерные – гелевым.

В результате получаются приборы разных форм и габаритов. В пересчете на объем активной массы, характеристики:

- плотность 150-200 Вт-ч/кг или 350-450 Вт-ч/л;

- напряжение 3,6-3,7 В;

- потеря 20 % емкости после 500-1000 циклов зарядки;

- рабочие температуры -20

Применение компактные батарейки получили в ноутбуках, сотовых телефонах, фотоаппаратах. Ими оснащают электромобили. Производство литиевых аккумуляторов несложное, не требует больших площадей. Основные производственные площадки расположены в Азии, развивается производство литиевых аккумуляторов в РФ. Здесь построен самый большой «Ли-ион» завод в мире, в пригороде Новосибирска – Толмачево.

Технология производства литий-ионных аккумуляторов

Аноды и катоды в элементах сходны по форме, но имеют разное содержание. Смешение мелких компонентов до нанесения на анод или катод недопустимо. Поэтому, в производстве разнозаряженных полос для литиевых батарей, оборудование используется одно, а производственные площадки разные.

Подготовка активного слоя для нанесения на фольгированную основу. В трубчатой печи состав спекается в однородную массу при температуре 1200 0 С. Полученное сырье размалывается на мельницах до мелкодисперсного состояния и тщательно перемешивается для полной однородности. Состав наносят на проводящую ленту, закрепляют в термопечи. Прецизионным прессом прокатывают заготовку и направляют с цех сборки.

На высокоточном оборудовании нарезают материал на ленты или листы, снова сушат при 250 0 , собирают в последовательности катод, анод в многослойную конструкцию определенной формы. Соединяют ультразвуковой сваркой отдельно катодные и анодные лепестки, выводят контакт на токосъемник. Происходит придание нужной формы и проверка элемента на КЗ.

Приваривается отрицательная клемма и создается углубленный контур для последующей впайки крышки. В атмосфере инертного газа в корпус закачивается порция электролита, крышка устанавливается, центруется и сваривается, проверяется герметичность корпуса. Готовый элемент обертывается термоусадочной пленкой. На поверхности остаются только выводы полюсов. Здесь же проводится первичная зарядка батареи.

На заключительном этапе производства литий-ионных батарей выполняют контроль качества, проверку емкости и замеры сопротивления. Сохранность батарей обеспечивается при температуре 0-10 градусов. За 2 года батарея без употребления может потерять 20 % от первоначальной емкости. При периодической разрядке – зарядке батарея выдерживает до 1000 циклов.

Производство литий-ионных аккумуляторов в России

Производством, разработкой и исследованием литиевых аккумуляторов в России занимаются международные корпорации. Одна из них «НПО ССК (SSK group) создана на предприятиях «Радуга», расположенным в г, Сасово Рязанской области, на Украине и в Индии. Здесь освоена технология изготовления батарей емкостью до 1000 А-ч и напряжением до 300 В. Они могут работать в диапазоне температур -40 +90 , выдерживать до 3000 циклов разряда.

Есть Научный центр «Автономные источники тока». Располагается он в Сколково. Продукция рассчитана для систем накопления большой мощности (СНЭ), выпускается на крупногабаритный транспорт.

Крупнейшее в мире производство li-ion аккумуляторов в России построено в Новосибирске, как российско-китайское производство. Завод «Лиотех» производит изделия емкостью 200-700 А-ч, работающие при температурах от -45 до +65 градусов. Промышленное производство в 1 млн. штук в год призвано обеспечить 5 000 автобусов.

Характеристики продукции «Лиотех»

Развиваются производства, по ассортименту и количеству продукции уступающие зарубежным компаниям:

Россия может производить литиевые батареи с довольно низкой себестоимостью – металл получают в Новосибирске, остальные компоненты также отечественные.

Видео

Предлагаем познакомиться с производством литиевых аккумуляторов в России на крупнейшем предприятии «Лиотех»

К нам почту приходило довольно много вопросов о том, как производятся литий─ионные аккумуляторы. Сегодня постараемся рассмотреть этот вопрос подробнее. Поскольку литиевые аккумуляторы выпускаются различных форм-факторов и характеристик, производство и технология их производства существенно отличаются. В этой статье мы расскажем о производстве наиболее распространённых Li─Ion аккумуляторах, а также сделаем обзор производителей литиевых АКБ.

Производство литий─ионных аккумуляторов

В общем случае производство Li─Ion аккумуляторов можно разделить на следующие этапы:

- Производство электродов;

- Сборка электродов в батарею, установка защиты;

- упаковка в корпус, заливка электролита;

- Тестирование, заряд.

Намотка алюминиевой фольги с литийсодержащим материалом в рулон

Что касается сборки электродов в единую батарею, здесь есть различия для разных типов Li─Ion аккумуляторов. При производстве цилиндрических литий─ионных аккумуляторов (например, 18650) используется скручивание электродов в рулон. При этом они разделяются сепаратором. То есть, подготовленные ленты катода и анода разделяются сепаратором и наматываются в рулон. Чем меньше толщина электродов, тем более ёмкий и мощный можно собрать аккумулятор. Вся сборка помещается в стальной или алюминиевый корпус, заливается электролитом и герметично запечатывается. Снаружи остаются только выводы плюс и минус.

Электроды для призматических литий─ионных аккумуляторов

После сборки электродов они помещаются в пластиковый корпус, к ним привариваются токовыводы, заливается электролит и герметично закрываются.

В некоторых призматических литий─ионных аккумуляторах используется сборка электродов в виде эллиптической спирали. Такую конструкцию могут иметь литиевые батарейки для аккумуляторов телефонов.

После сборки, заливки электролита и герметизации проводится тестирование, при котором выявляется производственный брак. После этого проводится первый заряд аккумулятора, во время которого происходит формирование поверхности электродов. В качестве сепаратора используется полиэтиленовый сепаратор. При температуре 130─150 градусов он плавится и тем самым прекращает обмен ионами между катодом и анодом. Это определённая защита при перегреве литиевого аккумулятора.

Кроме того, при производстве Li─Ion аккумуляторов на определённые модели устанавливаются дополнительные виды защиты. Например, цилиндрические аккумуляторы 18650 имеют в торце корпуса специальный клапан. Он открывается, когда давление внутри превышает определённый предел.

На все литий─ионные аккумуляторы, используемые в электронике, ставятся контроллеры заряда-разряда. Они предохраняют банку от глубокого разряда и излишнего заряда. Кроме того, часто устанавливается термистор, который размыкает цепь и отключает банку от внешнего мира при увеличении температуры выше определённого предела.

Контроллер заряда-разряда литиевых аккумуляторов

Производители литий─ионных аккумуляторов

Зарубежные компании

За границей производство Li─Ion батарей очень развито. Многие крупные компании выпускают литиевые аккумуляторы. В качестве примера можно привести следующие:

- Altair Nanotechnologies. Фирма занимается производством материала для анода Li─Ion батарей из титаната лития. В продуктовой линейке Altair Nanotechnologies есть аккумуляторные системы для электроэнергетики, транспортных средств и источников бесперебойного питания. Такие компании из Южной Кореи, как Eig Ltd и Kokam занимаются выпуском для Altair аккумуляторных ячеек;

- A123 Systems. Компания занимается производством аккумуляторных ячеек и модулей. На их основе делаются аккумуляторы для ТС, сферы электроэнергетики. В производстве литий-железо-фосфатных АКБ компания использует собственную технологию Nanophosphate. Аккумуляторы выпускаются как цилиндрического, так и призматического форм-факторов;

- Ener1 Battery Company. Компания занимается выпуском Li─Ion аккумуляторных систем для транспортных средств, потребительской электроники и сферы энергетики. Производство размещено в США и Южной Корее;

- Samsung SDI. Основное производство фирмы ориентировано на выпуск аккумуляторов для электроники. Также выпускаются аккумуляторы для энергетических систем. Компания самостоятельно выпускает литий-железо-фосфатные ячейки ёмкостью 50 Ач, которые используются в распределительных сетях;

- Saft Batteries. Выпускает накопители Intensium Max, которые созданы на базе Li─Ion аккумуляторов собственного производства. Они применяются для поддержания функционирования возобновляемых источников энергии. В основу аккумуляторных батарей компании положены аккумуляторные ячейки VL41M цилиндрической формы. Катод делается на основе никелевого оксида. Из нескольких VL41M формируют аккумуляторный модуль, который используется в различных системах;

- Dow Kokam. Эта фирма является совместным предприятием Южной Кореи и США. Они выпускают аккумуляторные системы, модули, ячейки Li─Pol. Их продукция используется в промышленности, транспортных средствах, ИБП, военной сфере. У фирмы есть свои производственные мощности в Южной Корее, Франции, США;

- BYD. Эта китайская компания занимается выпуском автомобилей, электротранспорта, солнечных батарей, инверторов, а также литий─ионных аккумуляторов. В основе аккумуляторных систем BYD лежат литий-железо-фосфатные ячейки.

Российские производители

В настоящее время в интернете можно найти информацию о таких компаниях, занимающихся выпуском АКБ в России:

- НПО ССК;

- Лиотех;

- АК Ригель;

- НИИХИТ-2;

- ОАО «НИАИ «Источник»;

- ОАО Энергия.

Стоит сказать, что по своим производственным мощностям и ассортименту выпускаемой продукции российские производители значительно уступают зарубежным компаниям.

Акционеры портфельной компании

АО «РОСНАНО»

Место размещения производства

Новосибирск

Год начала инвестирования: 2010

Создание первого в России масштабного производства литий-ионных () аккумуляторов нового поколения для энергетики и электротранспорта

В декабре 2011 года в рамках проекта запущен крупнейший в мире завод по производству литий-ионных аккумуляторов (ЛИА) высокой емкости компании «Лиотех».

В технологии производства используется наноструктурированный катодный материал литий-железо-фосфат (LiFePO4). Этот материал позволяет достигать наилучших характеристик аккумуляторов при их промышленном производстве.

Важнейшие характеристики литий-ионных аккумуляторов (ЛИА) — высокая плотность энергии, широкий температурный диапазон и длительный срок эксплуатации, экологичность и безопасность.

«Лиотех» осуществляет поставки аккумуляторов для городского электротранспорта, в частности, для троллейбусного завода «Тролза», где продукция «Лиотеха» используется для троллейбусов с запасом автономного хода. Кроме того, «Лиотех» осуществляет поставки для энергетического рынка. Компания «Хевел» запустила гибридную энергоустановку (АГЭУ) в селе Менза Забайкальского края. В составе установки были использованы аккумуляторные ячейки для накопителя энергии емкостью 300 кВт•ч производства «Лиотех». Планируется, что в 2017 году «Хевел» построит в Забайкалье еще две гибридные электростанции, на которых также могут быть использованы накопители энергии «Лиотех».

Сферы применения

- Энергетика (стационарные применения)

- Электротранспорт

Основные потребители

- Системы энергоснабжения и энергосбережения

- Производители электротранспорта

Конкурентные преимущества

- Высокая емкость аккумулятора

- Отсутствие эффекта памяти

- Надежность и безопасность

- Широкий температурный диапазон эксплуатации

- Длительный срок эксплуатации: в энергетике — до 25 лет, на электротранспорте — до 8 лет

- Ресурс, заряд/разряд при глубине разрядки до 80% — более 3000 циклов

- Ресурс батареи при использовании на электротранспорте — более 600 тыс. км пробега

Новости

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости портфельных компаний

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости портфельных компаний

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости АО «РОСНАНО»

Новости Фонда инфраструктурных и образовательных программ

Новости АО «РОСНАНО»

Новости Фонда инфраструктурных и образовательных программ

Новости портфельных компаний

Новости Фонда инфраструктурных и образовательных программ

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости Фонда инфраструктурных и образовательных программ

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости Фонда инфраструктурных и образовательных программ

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости портфельных компаний

Новости портфельных компаний

Новости АО «РОСНАНО»

Новости портфельных компаний

Новости портфельных компаний

Новости портфельных компаний

Новости портфельных компаний

Новости портфельных компаний

Новости портфельных компаний

Новости портфельных компаний

Новости портфельных компаний

Новости портфельных компаний

Новости АО «РОСНАНО»

СМИ о портфельной компании

СМИ о портфельной компании

СМИ о портфельной компании

СМИ о портфельной компании

Новости АО «РОСНАНО»

СМИ о портфельной компании

Новости портфельных компаний

СМИ о деятельности РОСНАНО

СМИ о деятельности РОСНАНО

СМИ о портфельной компании

СМИ о портфельной компании

СМИ о деятельности РОСНАНО

СМИ о портфельной компании

СМИ о портфельной компании

СМИ о портфельной компании

Новости портфельных компаний

Технологии и продукты

Фото и видео

Открытое акционерное общество «РОСНАНО» создано в марте 2011 года путем реорганизации государственной корпорации «Российская корпорация нанотехнологий». ОАО «РОСНАНО» содействует реализации государственной политики по развитию наноиндустрии, выступая соинвестором в нанотехнологических проектах со значительным экономическим или социальным потенциалом. Основные направления: опто- и наноэлектроника, машиностроение и металлообработка, солнечная энергетика, медицина и биотехнологии, энергосберегающие решения и наноструктурированные материалы. 100% акций ОАО «РОСНАНО» находится в собственности государства. Председателем правления ОАО «РОСНАНО» назначен Анатолий Чубайс.

Задачи государственной корпорации «Российская корпорация нанотехнологий» по созданию нанотехнологической инфраструктуры и реализации образовательных программ выполняются Фондом инфраструктурных и образовательных программ, также созданным в результате реорганизации госкорпорации.

Фонд инфраструктурных и образовательных программ создан в 2010 году в соответствии с Федеральным законом № 211-ФЗ «О реорганизации Российской корпорации нанотехнологий». Целью деятельности Фонда является развитие инновационной инфраструктуры в сфере нанотехнологий, включая реализацию уже начатых РОСНАНО образовательных и инфраструктурных программ.

Председателем высшего коллегиального органа управления Фонда — наблюдательного совета — является вице-президент Сколковского института науки и технологий (Сколтех) Алексей Пономарев. Согласно уставу Фонда, к компетенции совета, в частности, относятся вопросы определения приоритетных направлений деятельности Фонда, его стратегии и бюджета. Председателем Правления Фонда, являющегося коллегиальным органом управления, является председатель Правления ОАО «РОСНАНО» Анатолий Чубайс, генеральным директором Фонда — Андрей Свинаренко.