Как сделать токарный станок по дереву: 9 идей для мастерской

Дерево является наиболее востребованным материалом для мастеров Кулибиных и прочих самодельщиков.

Во многом его популярность обусловлена не только универсальностью в применении, но также доступностью и простотой обработки.

В большинстве случаев для работы с деревом можно использовать свой личный ручной инструмент, который у каждого найдется в наличии: ножовки по дереву, рубанки, стамески, шлифовальные бруски.

Применяются и различные виды электроинструмента: дрель, шуруповерт болгарка, ручной фрезер. Купить их может практически каждый, тем более если человек занимается деревообработкой.

Читайте также: Эксцентриковый зажим из дерева своими рукамиНо в тех случаях, когда необходимо придать деревянной заготовке цилиндрическую форму, выточить ручки для инструмента, сделать шкивы, а также подсвечники и другие декоративные элементы, без токарного станка не обойтись.

Купить такое оборудование — не всегда по карману. Но всегда есть альтернативный вариант.

Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

На нашем сайте представлены разные варианты самодельных токарных станков по дереву: от примитивных, несложных в изготовлении и бюджетных до универсальных конструкций. Благодаря такому разнообразию вариантов, вы можете выбрать то, что подходит именно вам.

Читайте также: Фрезерный стол своими руками. Фрезер из двигателя от стиралкиСодержимое

- 1 Устройство токарного станка по дереву

- 2 Возможности самодельного станка

- 3.1 Использование дрели

- 3.2 С мотором от стиралки

- 4 Какое дерево можно обрабатывать

- 5 Правила использования и техника безопасности

- 6 Компактный токарный станочек из маленькой болгарки

- 6.

1 Основные этапы работ

1 Основные этапы работ - 6.2 Видео по теме

- 6.

- 7 Как сделать копировальный токарный станок по дереву

- 7.1 Приступаем к работе

- 7.2 Видео по теме

- 8 Токарный станок из двигателя от стиральной машины

- 8.1 Основные этапы работ

- 8.2 Видео по теме

- 9 Токарный станок по дереву из подручных материалов

- 9.1 Основные этапы работ

- 9.2 Видео по теме

- 10 Как собрать токарный станок из бензопилы

- 10.1 Изготавливаем основание

- 10.2 «Доработка» бензопилы

- 10.3 Изготовление центрирующего конуса

- 10.4 Как сделать регулируемый подручник

- 10.5 Приступаем к работе

- 10.6 Видео по теме

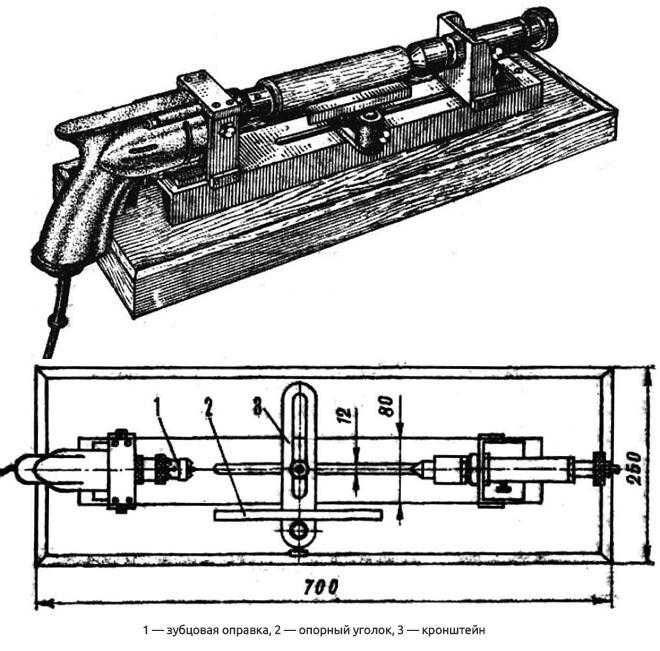

- 11 Настольный токарный станок с приводом из электродрели

- 11.1 Основные этапы работ

- 11.2 Видео по теме

- 12 Токарный станок из электродвигателя и ручной циркулярки

- 12.1 Необходимые материалы

- 12.2 Сборка токарного станка

- 12.

- 12.4 Видео

- 13 Как сделать деревянные шары на мини токарном станке

- 13.1 Технология изготовления деревянных шаров

- 14 Механический токарный станок по дереву с ножным приводом

- 14.1 Основные этапы работ

- 14.2 Видео

Устройство токарного станка по дереву

Прежде чем приступить к изготовлению и сборке, важно для начала ознакомиться с конструктивными особенностями оборудования. Здесь можно выделить пять ключевых узлов.

Базой самоделки является основание (или правильно будет сказать — станина). На неподвижной площадке располагаются все другие конструктивные элементы, без которых невозможна работа станка.

Основание должно быть основательным (простите за тавтологию), прочным и надежным. Для станины мастера-самодельщики используют как металлические, так и деревянные площадки.

Читайте также: Гаражное использование двигателя от стиральной машиныЕще одними важными конструктивными элементами являются так называемые бабки. Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Обратите внимание: от того, насколько ответственно вы подойдете к сборке и установке бабок токарного станка по дереву напрямую будет зависеть качество обработки заготовки. Поэтому рекомендуем сначала ознакомиться с основными нюансами. Важное и обязательное условие — их центра должны быть соосными.

Для их изготовления целесообразно использовать именно металл (чем толще, тем лучше), однако есть немало альтернативных конструкций, в которых они реализованы из фанеры или дерева.

Читайте также: Гибочный станок для металлических прутков и полосИзготавливая для себя токарный станок по дереву своими руками, не стоит забывать об изготовлении подручника.

Это пятый конструктивный элемент, который хоть и не влияет непосредственно на работу станка, как предыдущие, но обязательно должен быть.

Регулируемый подручник служит опорой для токарных инструментов, а именно — столярных резцов, с помощью которых происходит обработка деревянной заготовки.

Есть и более сложные в изготовлении «домашние» конструкции — к примеру, работающие совместно с копиром. Их тоже можно сделать самостоятельно, но в данном случае потребуется определенный опыт, ну и умение работать с чертежами.

Возможности самодельного станка

Понятно, что гаражные мини «версии» заводских моделей отличаются от последних по многим параметрам. Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

Выточить декоративный деревянный подсвечник или ручку для стамески и напильника — с этой операцией справится даже самый простецкий станок с приводом от электродрели, собранный из дерева.

Подробно о том, как собрать такой токарный станочек из бросовых материалов и на скорую руку, можно прочитать на нашем сайте в данной статье.

Если же вам требуется агрегат для более серьезных работ, то станину лучше изготовить основательную — из толстого металла.

На самодельных конструкциях можно без проблем вытачивать деревянные шкивы для каких-либо гаражных самоделок, разные цилиндрические детали, красивые пепельницы из дерева и др.

Еще раз хотим обратить ваше внимание на то, что собрать токарный станок для дерева своими руками будет выгодно, если вам необходимо обрабатывать (обтачивать) малогабаритные заготовки и в малых объемах. Для более серьезных и ответственных вещей лучше приобрести заводские конструкции.

Реализация привода

Многих мастеров и самодельщиков часто интересует даже не то, как сделать токарный станок по дереву, а какой привод выбрать.

Тут, конечно, все зависит от ваших возможностей, а также от того, что именно вы собираетесь делать, какие детали вытачивать.

Если речь идет о бюджетном варианте, для которого не требуются чертежи и серьезные расчеты, то с ролью привода вполне справится электродрель. Это один из наиболее часто применяемых вариантов.

Некоторые мастера используют вместо обычного привода из электродрели угловую шлифмашинку (болгарку), но широкого распространения такое конструктивное решение не получило.

Тем более, что использование болгарки без регулировки оборотов — вообще нецелесообразно. Подробнее об изготовлении токарного станка из УШМ читайте в нашей статье.

Подробнее об изготовлении токарного станка из УШМ читайте в нашей статье.

Если вам нужна конструкция, чтобы изготавливать разные поделки и детали из дерева, то имеет смысл использовать электродвигатель, который посредством ремня будет соединяться с приводными шкивами (причем они должны быть разного диаметра).

При это сам токарный станок, а точнее его основные элементы желательно изготавливать из металла. В данном случае конструкция получится не только надежной и основательной, но и безопасной, что тоже немаловажно.

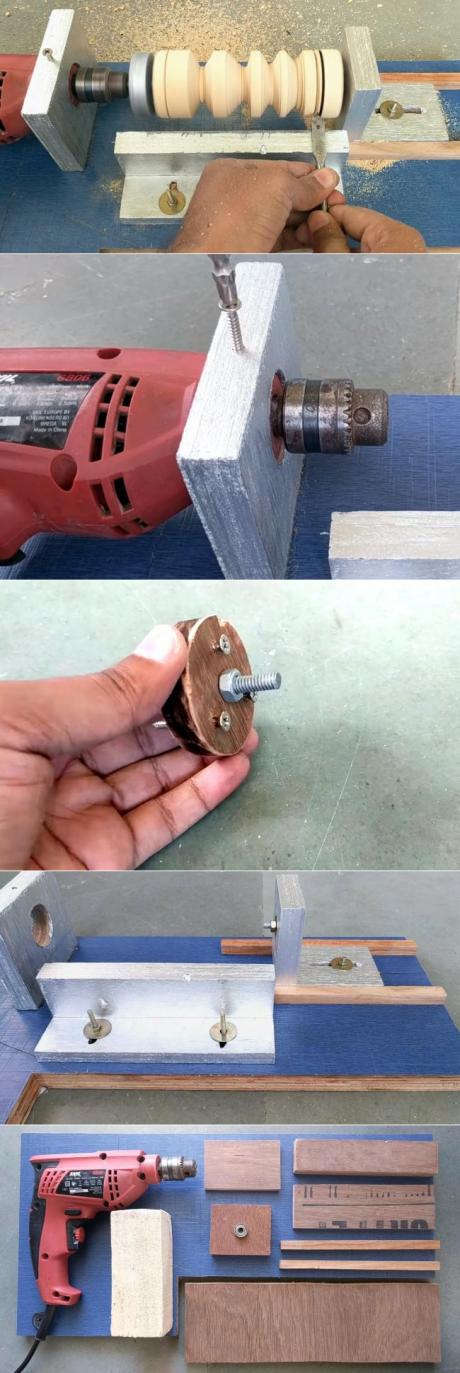

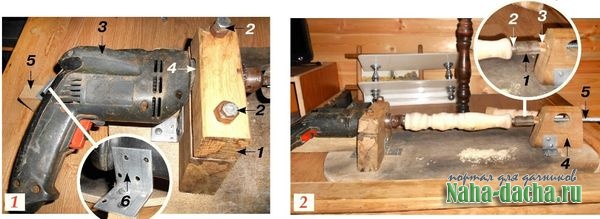

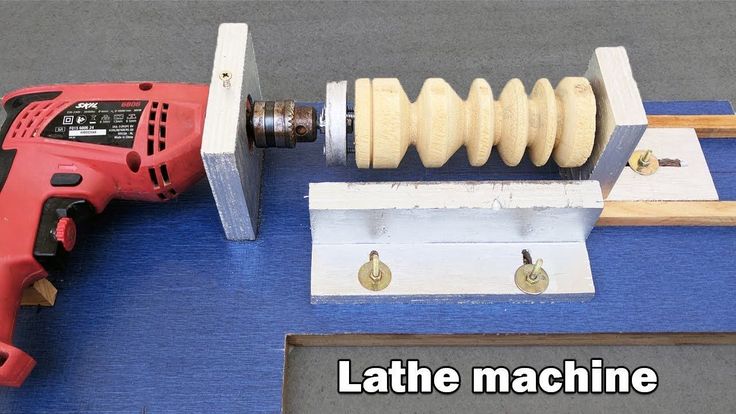

Использование дрели

Как уже было написано ранее — одной из наиболее популярных конструкций для гаража и домашней мастерской является простейший токарный станочек на базе электродрели.

Изготовить его несложно, а работать на нем — просто. Для изготовления основных конструктивных элементов можно использовать то, что найдется у вас под рукой.

Например, станину можно сделать из куска металлической двутавровой балки. Также можно взять за основу швеллер или строительный уголок — очень много вариантов.

Сами бабки можно сделать из того же двутавра. Также необходимо будет сделать простой хомут для надежной жесткой фиксации электродрели на своем месте.

Такой мини токарный станок по дереву можно установить прямо на рабочем столе, а после окончания работ — убрать в угол мастерской, сняв с него дрель.

С мотором от стиралки

Если конструкции на базе сетевой электродрели пользуются популярностью из-за простоты сборки, то станки с приводом из электродвигателя привлекают внимание своей универсальностью.

Для изготовления подобного токарного станка можно уже отдельно разработать чертежи с основными узлами и подробными размерами. Это очень поможет при сборке.

Обратите внимание, что при использовании мотора от стиралки можно использовать несколько основных конструктивных решений.

Можно реализовать как прямой привод, когда на вал надевается специальная (часто — самодельная) насадка для фиксации заготовки, так и непрямой — когда вращение на шпиндель передается через систему шкивов и ременной передачи.

Задняя бабка крепится к подвижной площадке, что позволит легко перемещать ее по станине, подстраиваясь под размер обрабатываемой детали или заготовки.

Обязательно изготавливаем корпус из металла или дерева, внутри которого будет находиться электродвигатель.

И на лицевую сторону корпуса можно вывести кнопку включения. Дополнительно, если есть возможность, можно установить плату регулировки оборотов.

Какое дерево можно обрабатывать

Подойдут любые породы дерева: дуб, береза, ясень, граб, и тем более — сосна или другие хвойные. Склеенные заготовки из березовой фанеры тоже можно обтачивать на самодельном токарном станке.

А используя вспомогательный копировальный инструмент, можно изготавливать очень классные вещи.

Поэтому касательно выбора древесины можно особо не заморачиваться — самодельная конструкция справится с обработкой любых небольших заготовок из дерева.

Правила использования и техника безопасности

При работе на любом оборудовании важно соблюдать элементарные правила ТБ. В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

Собирая для себя токарный станок по дереву своими руками, важно заранее предусмотреть для него подходящее место, где он будет надежно установлен.

Место должно быть ровным и прочным. И рабочий стол в принципе подойдет для этого. Также можно изготовить отдельное место.

Также крайне важно, чтобы над тем местом, где будет находиться станок, было организовано хорошее освещение.

Перед началом работы необходимо убедиться в надежном креплении обрабатываемых деревянных заготовок, а также в работоспособности всех узлов конструкции.

Сделать своими руками деревообрабатывающий токарный станок совсем несложно — мы поделились с вами простыми решениями, которые под силу реализовать каждому мастеру.

Компактный токарный станочек из маленькой болгарки

Иногда так нужен токарный станок, чтобы округлить какую-нибудь деревяшку. Но не покупать же его за огромные деньги, чтобы пользоваться 1-2 раза в месяц?

Автор YouTube канала King of Homemade предлагает альтернативный вариант — изготовить самодельный токарный станочек из болгарки.

Это бюджетное решение для домашней мастерской. Такой станок отлично подойдет для того, чтобы выточить деревянную ручку для инструмента или изготовить подсвечник.

Конструкция самодельного приспособления очень простая, и что самое главное — не потребуется никакой сварки!

Необходимые материалы:

- доски или фанера;

- полоса металла;

- болты с гайками;

- крепежный хомут.

Основные этапы работОбратите внимание: для изготовления самодельного токарного станка нужно использовать болгарку с регулировкой оборотов.

Первым делом понадобится четыре болта одинаковой длины, Затачиваем их с помощью УШМ или на шлифовальном станке.

Подготовленные болты вставляем в отверстия в прижимной гайке для УШМ, и фиксируем гайками. Накручиваем гайку на вал редуктора болгарки.

Из мебельного щита, досок или фанеры изготавливаем основание токарного станка. Устанавливаем и крепим на нем болгарку.

Устанавливаем и крепим на нем болгарку.

На противоположной стороне основание прорезаем паз, и устанавливаем подвижную площадку. В отверстие вкручиваем конусный центр для фиксации обрабатываемой заготовки (можно сделать его из длинного болта). На конце болта крепим ручку-барашек.

На следующем этапе прорезаем в основании еще один паз (перпендикулярно обрабатываемой заготовки), и устанавливаем подручник. К верхней его части прикручиваем металлическую полосу.

Устанавливаем деревянный брусок, фиксируем его, и можно приступать к токарной обработке.

Видео по теме

Подробно о том, как сделать компактный токарный станочек из маленькой болгарки, показано на видео ниже. Рекомендуем его посмотреть.

This is why NOBODY will tell YOU this ANGLE GRINDER Hack!Как сделать копировальный токарный станок по дереву

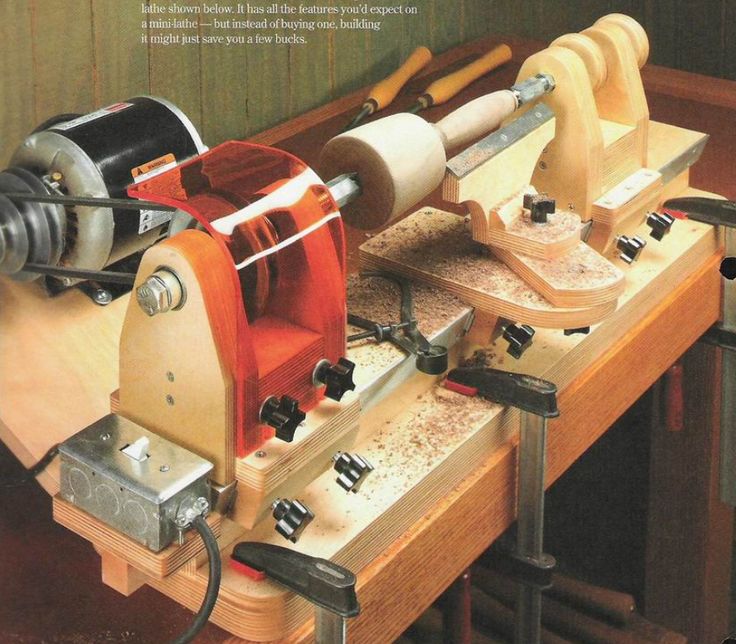

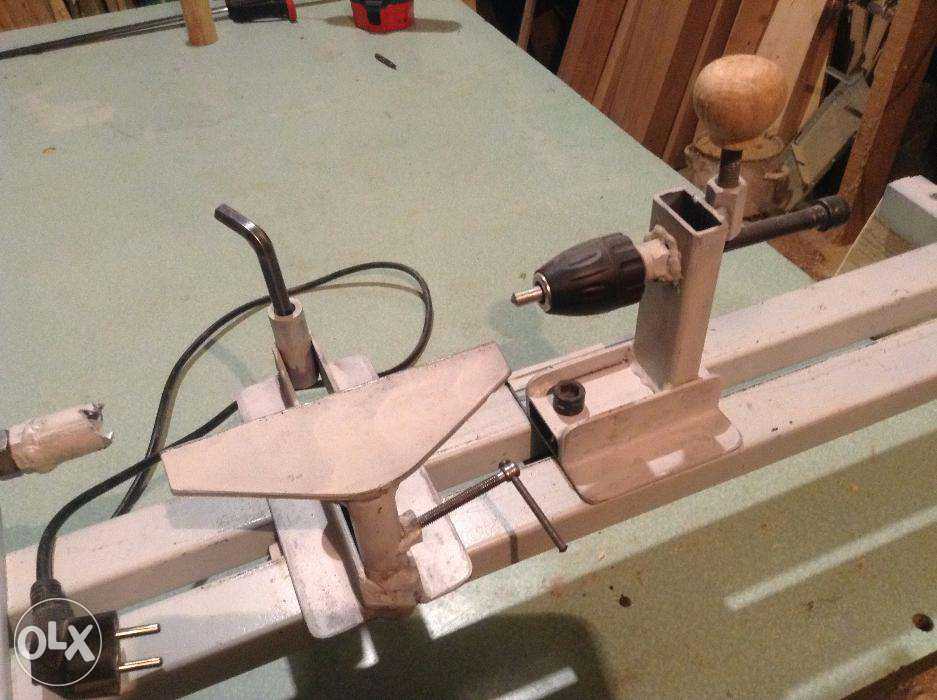

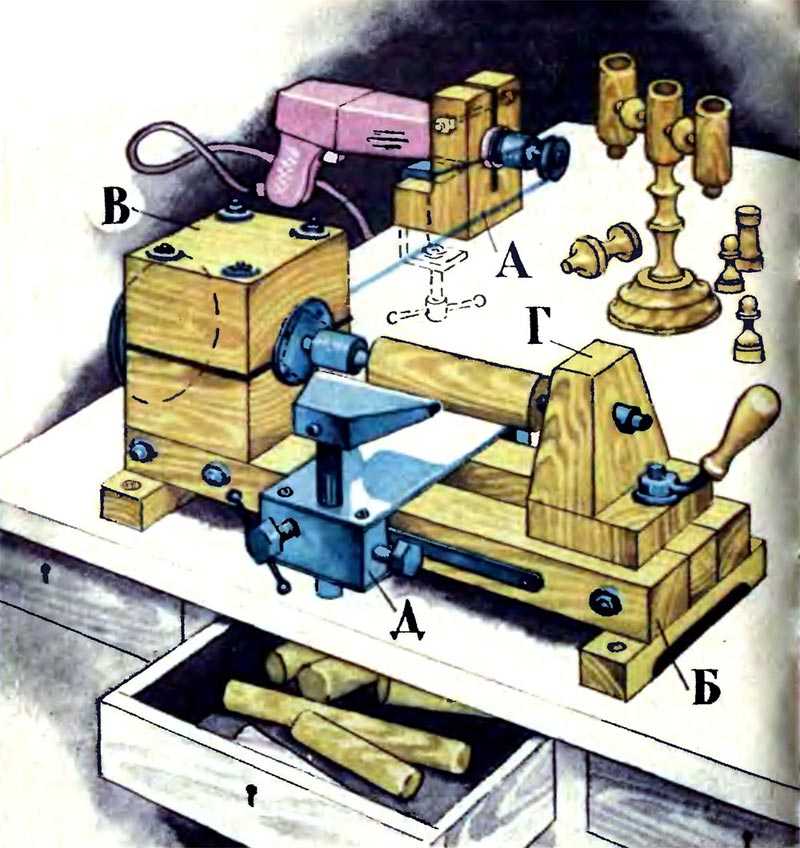

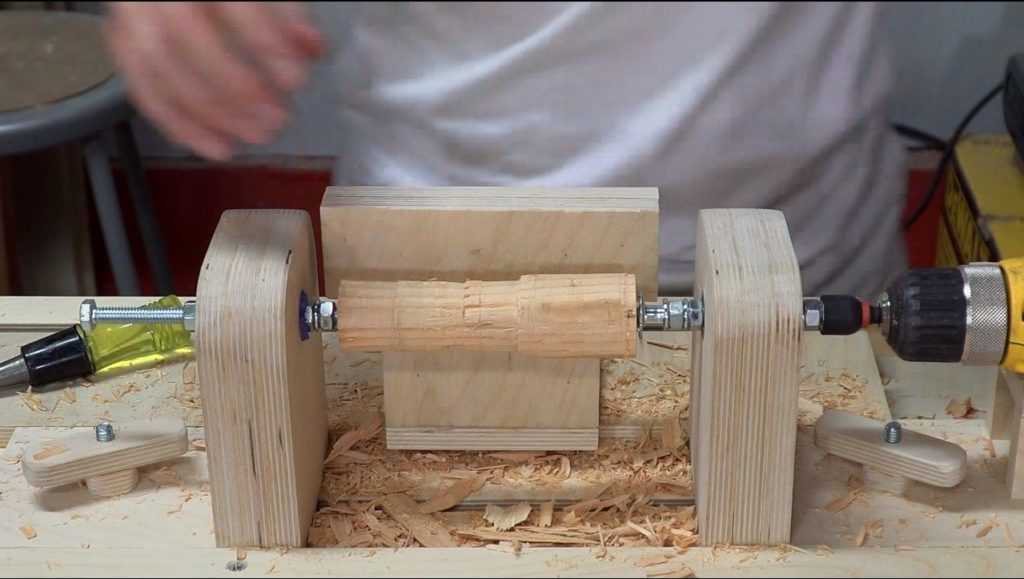

В данном обзоре расскажем, как сделать настольный копировальный токарный станок по дереву (можно создавать изделия по копиру).

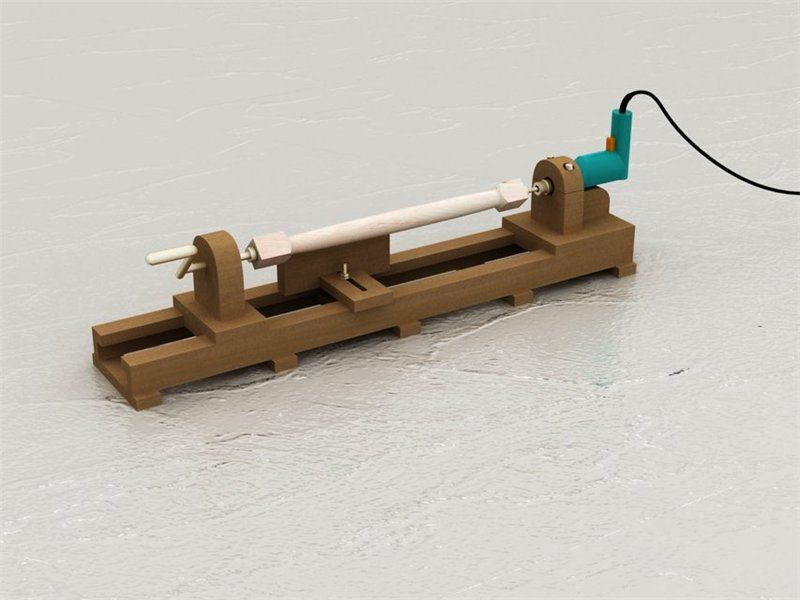

Станок будем делать из дерева. В качестве привода используется электрическая дрель.

Благодаря наличию оснастки с двумя резцами и копировального шаблона можно вытачивать из деревянных брусков различные однотипные шаблонные изделия (подсвечники и др.) в большом количестве.

Интересная идея! Токарный станок для мастерской можно сделать также на базе электродвигателя от стиралки.

Приступаем к работе

В качестве основания мастер использует лист МДФ. Также можно использовать и фанеру.

К нижней части основания токарного станка прикручиваем на саморезы два деревянных бруска. В основании вырезаем два параллельных паза.

На следующем этапе изготавливаем заднюю бабку. Устанавливаем данный узел на площадку, которую крепим к основанию.

Дополнительно крепим две направляющие.

Далее изготавливаем крепление для электродрели. Устанавливаем его на основание станка.

Устанавливаем шпильку (ходовой винт), чтобы можно было перемещать площадку с задней бабкой.

В завершении останется только изготовить инструмент с двумя резцами. Верхний — для обработки заготовок, нижний — копирует форму шаблона.

В патрон дрели автор устанавливаем крепление для удержания заготовки.

Прижимной упор в задней бабке тоже самодельный. Изготовлен из куска шпильки и подшипников.

Копировальный шаблон крепится к направляющему бруску и прижимается деревянной планкой.

Видео по теме

Подробный процесс изготовления копировального токарного станка по дереву вы можете посмотреть в видеоролике ниже. Идея автора YouTube канала FACIL LH.

IDEA BRILLANTE PARA HACER UNA MÁQUINA CASERA — TRUCO PARA TU TALADRO FACILТокарный станок из двигателя от стиральной машины

Чтобы выточить деревянную ручку для инструмента или сделать декоративный подсвечник, вовсе не обязательно приобретать для этого заводской токарный станок. Стоит он недешево.

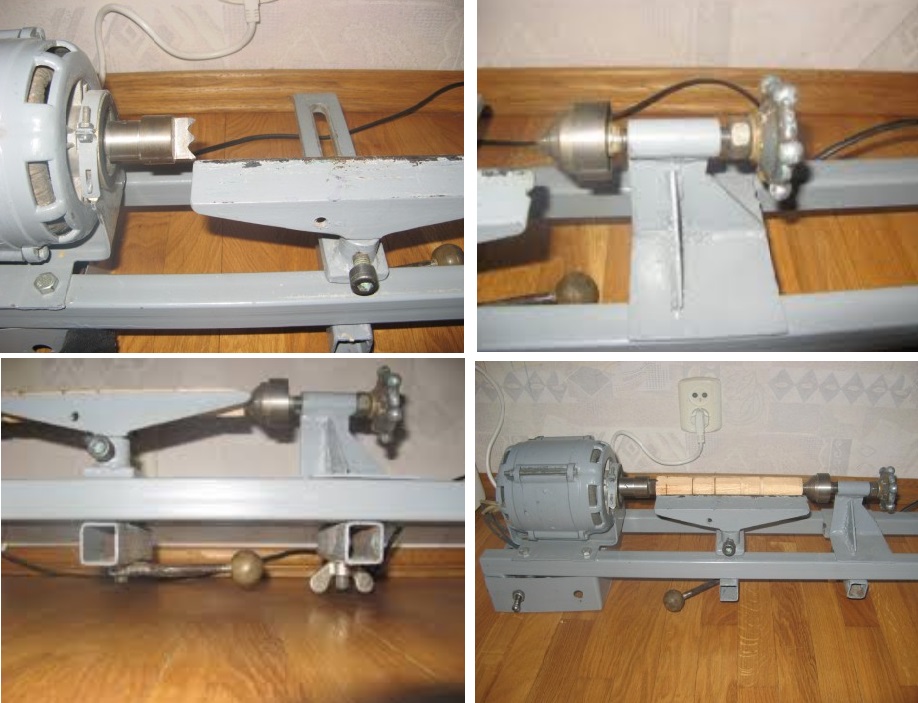

В домашних условиях достаточно будет и самого простого токарного станка, который можно изготовить своими руками из двигателя от стиральной машины-автомат и заготовок из металла.

Основание самодельного токарного станка можно сделать из профильной трубы 40х20 мм. Для крепления двигателя мастер использует два куска квадратного профиля 60*60 мм.

Возможно, вам также будет интересно прочитать обзорную статью на тему: как сделать настольный мини токарный станок на базе электродрели.

Из кусков листового металла и отрезков профильной трубы мастер делает две подвижные площадки, которые будут перемещаться по станине.

Основные этапы работ

На следующем этапе к одной из подвижных площадок надо будет приварить заднюю бабку с конусным центром, который надевается на шпильку с подшипниками.

На вал двигателя автор надевает самодельную насадку, которая будет удерживать обрабатываемую заготовку в процессе работы на токарном станке.

В профильных трубах 60х60 мм сверлим отверстия для крепления электродвигателя. Крепим подручник. Потом поверхность металла зачищаем и красим. Устанавливаем мотор.

Из листового металла автор делает короб, внутри которого будут находиться двигатель и плата регулировки оборотов. На лицевую панель корпуса выводим кнопку включения и сам регулятор.

На лицевую панель корпуса выводим кнопку включения и сам регулятор.

Видео по теме

Подробно о том, как сделать простой токарный станок по дереву из движка от стиральной машины, можно посмотреть в авторском видеоролике. Идеей поделился автор YouTube канала «Делай сам».

Самый ПРОСТОЙ станок из мотора от стиралки!!! КРУТАЯ идея своими руками!!Токарный станок по дереву из подручных материалов

Купить в домашнюю мастерскую полноценный токарный станок по дереву — многим не по карману.

Однако его можно изготовить самостоятельно, используя доступные подручные материалы.

Основные элементы станка можно сделать из швеллера, уголка и листового металла. Также потребуются профильные и круглые трубы, стальной пруток, болты с гайками.

В качестве привода для токарного станка автор использует электродвигатель от стиральной машины, который можно недорого купить на барахолке.

Рекомендуем также прочитать: настольный мини токарный станок на базе электродрели.

Первым делом из уголка и полос металла необходимо сделать платформу для электродвигателя. Дополнительно мастер приваривает к ней два куска стальной полосы.

Основные этапы работ

Из двух кусков швеллера надо будет сварить станину токарного станка. Между заготовками выставляется необходимый зазор, а к торцам автор приваривает пластины.

К станине с двух сторон нужно приварить четыре отрезка уголка, которые необходимы для того, чтобы закрепить токарный станок на столе.

Из двух колец, отрезанных от круглой трубы, автор делает хомуты для подшипников, и приваривает к станине.

Также потребуется отрезать еще один кусок швеллера и приварить по торцам две пластины. В них нужно просверлить отверстия.

На следующем этапе автор занимается изготовлением мелких деталей, которые потребуются в процессе сборки токарного станка.

После этого необходимо будет изготовить подручник, а также переднюю и заднюю бабку.

После покраски деталей можно приступать к сборочным работам. Сначала к станине крепится платформа с двигателем, потом устанавливаются шкивы.

На шкивы натягивается ремень. Желательно также изготовить металлический кожух для ремня. Техника безопасности этого требует.

На последнем этапе устанавливается подручник и задняя бабка. Потом останется только выполнить подключение электродвигателя и вывести кнопку включения/выключения на лицевую сторону станины.

Видео по теме

Подробно о том, как изготовить токарный станок по дереву из подручных материалов, можно посмотреть на видео.

ОЧЕНЬ СИЛЬНО!!!ДВИЖОК от стиралки,старый ШКИВ и швеллер!!!ENG SUBКак собрать токарный станок из бензопилы

Токарный станок — мечта каждого мастера. Но не каждый способен эту мечту воплотить в жизнь, потому что заводские деревообрабатывающие станки стоят недешево.

Однако если вам нужен настольный токарный станочек для изготовления декоративных подсвечников и обработки небольших деревянных заготовок, то его можно изготовить своими руками.

Вариантов масса: например, можно сделать станок из болгарки или электродрели.

Чаще всего в качестве привода используют электрический двигатель. В сегодняшней статье рассмотрим еще один вариант — как собрать токарный станок на базе бензопилы.

Этой необычной (но однозначно интересной!) идеей поделился с нами автор YouTube канала CoolThings.

Изготавливаем основаниеИз чего сделать основание токарного станка — на ваше усмотрение. Можно использовать швеллер или строительный уголок. В данном случае мастер решил сделать его из прямоугольной профильной трубы.

Отрезаем две заготовки из профтрубы и свариваем их вместе, как показано на фото ниже. По краям (на нижней части основания) привариваем еще две заготовки из профиля, которые будут выступать в роли опорных ножек.

«Доработка» бензопилыРазбираем бензопилу, снимаем шину с цепью, сцепление, приводную звездочку и шайбы.

Потом нужно будет изготовить приводной вал токарного станка. Для этого используется кусок круглой трубы с внутренней резьбой, круглая пластина и стальной круглый пруток.

Для этого используется кусок круглой трубы с внутренней резьбой, круглая пластина и стальной круглый пруток.

После этого приступаем к обратной сборке бензопилы.

Сначала надеваем кольцо с наружной резьбой, потом устанавливаем сцепление. Сверху устанавливаем приводной вал и накручиваем его на кольцо с резьбой.

В том месте, где крепилась направляющая шина, необходимо закрепить кусок металлической пластины. Привариваем пластину к основанию токарного станка.

На следующем этапе изготавливаем и устанавливаем на приводной вал самодельный держатель — для фиксации обрабатываемой заготовки.

Изготовление центрирующего конусаОтрезаем кусок круглой трубы. Вставляем в него подшипник с предварительно изготовленным конусом.

После этого отрезаем резьбовую шпильку подходящей длины и привариваем к задней части конуса.

На шпильку накручиваем гайки и привариваем к ним металлическую пластину. Затем пластину нужно будет приварить к основанию.

Затем пластину нужно будет приварить к основанию.

Отрезаем два куска строительного уголка. В одной из полок каждой заготовки вырезаем пазы. Привариваем крепления к станине. Подручник изготавливаем из профильной трубы. К нижней части необходимо приварить два «ушка», чтобы можно было закрепить на направляющих.

Приступаем к работеПодготавливаем деревянную заготовку нужного размера и устанавливаем ее между держателем и конусом.

Пододвигаем подручник максимально близко к заготовке, фиксируем его, вооружаемся стамеской по дереву и приступаем к деревообработке.

Видео по темеПодробно о том, как собрать токарный станок из бензопилы, можно посмотреть в видеоролике ниже. Спасибо за внимание.

COOLTHINGS DIY | MINI TORNO CASERO DIY | TORNO para MADERA con un motosierraНастольный токарный станок с приводом из электродрели

Рассмотрим еще один из вариантов изготовления самодельного токарного станка по дереву.

Необходимые материалы:

- двутавровая балка;

- листовой металл;

- подшипник;

- болт с гайками;

- стальной кругляк;

- полоса металла.

Своим опытом изготовления и сборки самодельного токарного станка по дереву поделился с нами автор YouTube канала Diamleon Diy Builds.

Основные этапы работПервым делом отрезаем кусок двутавра подходящей длины. Потом вырезаем ненужную часть, чтобы получились две опорные стойки по краям.

Из толстого листового металла вырезаем заготовку прямоугольной формы. По центру вырезаем в ней продольный паз.

Устанавливаем заготовку на опорные стойки и привариваем.

К верхней части станины привариваем две металлических рейки, которые будут выступать в качестве ограничительных бортиков.

На следующем этапе из кусков листового металла изготавливаем заднюю бабку. К ее верхней части надо приварить направляющую из шестигранных гаек.

К ее верхней части надо приварить направляющую из шестигранных гаек.

В качестве ходового винта используется болт. Конец болта нужно расточить на токарном станке, чтобы можно было установить подшипник.

Из стального кругляка вытачиваем конус. Растачиваем внутреннее отверстие до требуемого диаметра и насаживаем на подшипник.

К головке болта привариваем самодельную ручку, изготовленную из металлической полосы и отрезка стального прутка.

Устанавливаем заднюю бабку на станину. Для фиксации задней бабки во время работы токарного станка используется болт с гайкой.

На противоположной от задней бабки стороне станины привариваем металлический брусок. К нему надо будет приварить хомут для электродрели.

В завершении останется только изготовить подручник. Крепим его к станине. Потом устанавливаем дрель.

Самодельный токарный станок по дереву готов!

Устанавливаем деревянную заготовку, поджимаем ее при помощи конуса на задней бабке.

Пододвигаем поближе подручник, и можно приступать к обработке детали. В качестве резца по дереву вы можете использовать столярную стамеску.

Видео по темеПошаговый процесс изготовления данной «версии» токарного станка по дереву можно посмотреть ниже — в авторском видеоролике.

How To Make A Lathe Machine | Diy Homemade Woodworking Lathe Machine | DIYТокарный станок из электродвигателя и ручной циркулярки

У мастеров-самодельщиков существует простое правило: если нет возможности что-то купить для мастерской, но очень нужно, значит, остается только один выход — попробовать сделать своими руками. Это касается и токарного станка.

Полноценный агрегат по заводским стандартам изготовить, конечно, не получится. Но в данном случае нам это и не нужно.

Автор YouTube канала FACIL LH поставил перед собой задачу смастерить мини станок, на котором можно будет округлять деревянные бруски.

Необходимые материалы- электродвигатель;

- ручная циркулярная пила;

- доски;

- резьбовая шпилька;

- различные метизы.

Электродвигатель будет выступать в качестве привода и передней бабки. Поэтому необходимо посадить на вал фиксатор для крепления обрабатываемой заготовки. Сделать его можно из гайки и куска резьбовой шпильки.

Дополнительно по бокам гайки надо будет приварить боковые зубцы, вырезанные из листового металла. В гайке высверливаем два соосных отверстия и нарезаем в них резьбу. Вкручиваем винты.

Надеваем приспособу на вал электродвигателя и фиксируем ее с помощью винтов. Проверяем, надежно ли фиксатор держится на валу.

Станину изготавливаем из досок или фанеры.

Крепим регулируемые боковые направляющие для дисковой пилы. Изготавливаем и устанавливаем заднюю бабку с центром.

Принцип работыУстанавливаем деревянную заготовку — в данном случае это деревянный брусок. Надежно фиксируем ее.

Затем поднимаем боковые направляющие на нужную высоту и фиксируем барашковыми гайками. Устанавливаем опорную площадку с циркулярной пилой, включаем электродвигатель, после чего можно приступать к работе.

Устанавливаем опорную площадку с циркулярной пилой, включаем электродвигатель, после чего можно приступать к работе.

Пошаговый процесс сборки самодельного токарного станка можно посмотреть в видеоролике ниже.

Yo mismo no lo Creía! Una Idea brillante que vale la pena ver!Как сделать деревянные шары на мини токарном станке

Сделать деревянные шары для различных поделок своими руками можно на токарном станке. Но какой способ выбрать, чтобы работа заняла минимум времени, а результат оправдал ожидания?

В данном обзоре рассмотрим один из самых простых и быстрых способов, как сделать деревянные шары в домашней мастерской.

Причем для этого вполне подойдет даже самодельный мини токарный станок. Подробно о том, как его собрать, читайте здесь.

Мини токарный станок необходимо закрепить с помощью струбцин на рабочем столе сверлильного станка. В качестве заготовки используется деревянный брусок (можно точить, например, граб, дуб, ясень или другие породы дерева).

Технология изготовления деревянных шаров

В патроне сверлильного станка мастер зажимает коронку по дереву нужного диаметра. Потом нужно включить мини токарный станок, и можно приступать к работе. Коронку необходимо постепенно «вдавливать» в деревянный брусок, пока не получится готовый шар.

Поскольку поверхность изделия получается достаточно грубой, нужно будет ошкурить деревянный шар наждачной бумагой. Обратите внимание, что из одного бруска можно сделать несколько шаров.

Механический токарный станок по дереву с ножным приводом

В данном обзоре автор YouTube канала Grandpa Amu покажет, как сделать простейший токарный станок по дереву с ножным приводом. То есть работает он без электричества.

И простейший — в плане конструкции. Чтобы сделать такой станок своими руками, все же придется немного потрудиться.

Первым делом необходимо будет подготовить деревянные бруски. Затем делаем пазы и шипы, чтобы можно было соединить заготовки друг с другом.

Возможно, вам интересно будет узнать, как сделать станок для рубки металла. Мастер использует рессору для изготовления ножей.

Из подготовленных заготовок собираем основные элементы каркаса.

Потом собираем и сам каркас (раму). Далее необходимо будет изготовить основные детали токарного станка.

Основные этапы работ

На следующем этапе автор делает два крепления для приводного вала. В креплениях надо сделать посадочные места под подшипники. Потом собираем все детали вместе.

Устанавливаем собранный узел на раму. После этого изготавливаем токарный патрон, и надеваем его на приводной вал. Фиксируем саморезом. Также надо сделать заднюю бабку.

В нижней части рамы располагаются две педали. С помощью «тросика» из веревки и полос из резины педали соединяем с приводным валом. Устанавливаем подручник, и можно работать.

Видео

Как своими руками собрать токарный станок по дереву с ножным приводом, смотрите на видео ниже. Обзор подготовлен на основе видеоролика автора — с YouTube канала Grandpa Amu.

Обзор подготовлен на основе видеоролика автора — с YouTube канала Grandpa Amu.

Андрей Васильев

Задать вопрос

Токарный станок из дрели своими руками: чертежи, фото, видео

Особенности применения станков

Работа дрелью на весу при удержании инструмента только руками существенно ограничивает ее возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно сделать такие виды станков:

- сверлильный;

- токарный;

- фрезерный;

- шлифовальный.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Предусматривают функцию два в одном, например, сверлильный и фрезерный станок, токарный и шлифовальный. Все зависит от условий монтажа и потребностей владельца.

Все зависит от условий монтажа и потребностей владельца.

Мощность станков и их возможности будут зависеть от вида дрели (мощности ее электродвигателя), способу крепления, так как именно она в этом случае выступает главной рабочей частью оборудования.

Сверлильный станок с использованием асинхронного двигателя

Если дрель в хозяйстве отсутствует или её не желательно использовать в станке, можно выполнить конструкцию на основе асинхронного двигателя, например, от старой стиральной машины. Схема и процесс изготовления такого станка достаточно сложные, так что его лучше делать мастеру с достаточным опытом выполнения токарных и фрезеровочных работ, сборки электросхем.

Оцените сложность работ по чертежам, которые мы даём в этой статье.

Устройство сверлильного станка с двигателем от бытовой техники

Для ознакомления с конструкцией приведём сборочные чертежи и деталировку, а также характеристики сборочных единиц в спецификациях.

Чертёж сверлильного станка с двигателем

Детали и материалы для изготовления станка приведены в таблице:

Таблица 1

Поз. | Деталь | Характеристика | Описание |

| 1 | Станина | Плита текстолитовая, 300×175 мм, δ 16 мм | |

| 2 | Пятка | Может быть сварной | |

| 3 | Основная стойка | Стальной круг, Ø 28 мм, L = 430 мм | Один конец обточен на длину 20 мм и на нём нарезана резьба М12 |

| 4 | Пружина | L = 100–120 мм | |

| 5 | Втулка | Стальной круг, Ø 45 мм | |

| 6 | Стопорный винт | М6 с пластиковой головкой | |

| 7 | Ходовой винт | Тr16х2, L = 200 мм | От струбцины |

| 8 | Матричная гайка | Тr16х2 | |

| 9 | Консоль привода | Стальной лист, δ 5 мм | |

| 10 | Кронштейн ходового винта | Лист дюралюминия, δ 10 мм | |

| 11 | Специальная гайка | М12 | |

| 12 | Маховик ходового винта | Пластик | |

| 13 | Шайбы | ||

| 14 | Четырёхручьевый блок ведущих приводных шкивов клиноременной передачи | Дюралюминиевый круг, Ø 69 мм | Изменение числа оборотов шпинделя выполняется перестановкой приводного ремня из одного ручья в другой |

| 15 | Электродвигатель | ||

| 16 | Блок конденсаторов | ||

| 17 | Блок ведомых шкивов | Дюралюминиевый круг, Ø 98 мм | |

| 18 | Ограничительный стержень возвратной пружины | Винт М5 с пластмассовым грибком | |

| 19 | Возвратная пружина шпинделя | L = 86, 8 витков, Ø25, из проволоки Ø1,2 | |

| 20 | Разрезной хомут | Дюралюминиевый круг, Ø 76 мм | |

| 21 | Шпиндельная головка | см. ниже ниже | |

| 22 | Консоль шпиндельной головки | Лист дюралюминия, δ 10 мм | |

| 23 | Приводной ремень | Профиль 0 | Приводной клиновой ремень «нулевого» профиля, поэтому такой же профиль имеют и ручьи блока шкивов |

| 24 | Выключатель | ||

| 25 | Сетевой кабель с вилкой | ||

| 26 | Рычаг подачи инструмента | Стальной лист, δ 4 мм | |

| 27 | Съёмная рукоятка рычага | Стальная труба, Ø 12 мм | |

| 28 | Патрон | Инструментальный патрон № 2 | |

| 29 | Винт | М6 с шайбой |

Консоль привода

Четырёхручьевый блок ведущих приводных шкивов

Блок ведомых шкивов

Ограничительный стержень возвратной пружины

Разрезной хомут

Консоль шпиндельной головки

Шпиндельная головка обеспечивает и поступательное и вращательное движение. Она смонтирована на собственной базе — дюралюминиевой консоли.

Она смонтирована на собственной базе — дюралюминиевой консоли.

Чертёж шпиндельной головки

Детали и материалы для изготовления шпиндельной головки приведены в таблице:

Таблица 2

| Поз. | Деталь | Характеристика |

| 1 | Шпиндель | Стальной круг Ø 12 мм |

| 2 | Ходовая втулка | Стальная труба Ø 28х3 мм |

| 3 | Подшипник 2 шт. | Радиальный подшипник качения № 1000900 |

| 4 | Винт | М6 |

| 5 | Шайбы-прокладки | Бронза |

| 6 | Рычаг | Стальной лист δ 4 мм |

| 7 | Стопор ходовой втулки | Специальный винт М6 с рифлёной кнопкой |

| 8 | Гайка | Низкая гайка М12 |

| 9 | Стационарная втулка | Стальной круг Ø 50 мм или труба Ø 50х11 мм |

| 10 | Подшипник | Радиальноупорный |

| 11 | Разрезное стопорное кольцо | |

| 12 | Концевая переходная втулка | Стальной круг Ø 20 мм |

Шпиндель

Ходовая втулка

Стопор ходовой втулки

Стационарная втулка

Концевая переходная втулка

Сверлильная головка в собранном виде

Сверлильный станок собран

Электрическая схема зависит от вида двигателя.

Простая электрическая схема для заводского станка 2М112

Собираем сверлильный станок из дрели

У нас есть колода-основание, теперь необходимо установить направляющие для дрели, по которым она будет «ездить». Есть некоторые требования для такого элемента: он должен быть новым (без люфта), а также из толстого и прочного металла, чтобы не деформировался при длительном использовании.

Лучше всего для изготовления настольного сверлильного станка своими руками подойдут два направляющих элемента, которые устанавливаются на диванах или другой мебели. Они износостойкие и достаточно мощные. Приступим к сборке сверлильного станка из дрели своими руками. Инструкцию рассмотрим пошагово, чтобы удобнее и проще было все это повторить:

ШАГ 1: привинчиваем направляющие. Необходимо взять деревянную планку с размерами 80х4х2 сантиметра, после чего привинтить на нее направляющую шурупами через каждые 2-3 сантиметра в шахматном порядке.

ШАГ 2: крепим планку. Теперь надо взять деревянную планку и привинтить ее к деревянной колоде. Можно использовать чертеж самодельного сверлильного станка из дрели, но в этом нет необходимости, поскольку на чертежах будут более сложные конструкции, а наша задача – изготовить простой и дешевый сверлильный станок. Будем ориентироваться на советы мастеров.

Можно использовать чертеж самодельного сверлильного станка из дрели, но в этом нет необходимости, поскольку на чертежах будут более сложные конструкции, а наша задача – изготовить простой и дешевый сверлильный станок. Будем ориентироваться на советы мастеров.

ШАГ 3: изготовляем посадочное место под патрон. Нам необходимо подготовить основание, на которое будет опираться корпус дрели. Патрон должен проходить легко и фиксируется инструмент только корпусом. С помощью дрели и фрезы нужно сделать отверстие диаметром 45-50 мм, в зависимости от диаметра патрона (отверстие должно быть больше на 0,5 – 1 см).

ШАГ 4: крепим посадочную площадку к направляющим. Надо взять снова крепление типа «уголок», одну сторону привинтить несколькими саморезами к посадочной площадке, другую сторону – болтами к металлической направляющей планке. Теперь у нас есть площадка, которая двигается по направляющему желобу.

ШАГ 5: изготовляем ручку. Если вы желаете сделать самодельный сверлильный станок своими руками и не хотите потом тратить много сил, вам нужна удобная ручка для подъема и опускания основы. Закрепите на колоде уголок или крепление типа «ухо», возьмите деревянный брусок 20х30 мм, один край привинтите через 2 шайбы к колоде, а другой край с помощью стальной пластины закрепляем на посадочной платформе для дрели. Теперь самодельный сверлильный станок почти готов, осталось надежно зафиксировать инструмент.

Закрепите на колоде уголок или крепление типа «ухо», возьмите деревянный брусок 20х30 мм, один край привинтите через 2 шайбы к колоде, а другой край с помощью стальной пластины закрепляем на посадочной платформе для дрели. Теперь самодельный сверлильный станок почти готов, осталось надежно зафиксировать инструмент.

ШАГ 6: крепление дрели хомутом. Сверлим 2 отверстия по краям платформы, пропускаем через них края большого хомута (размер зависит от высоты дрели), сверху затягиваем хомут сзади рукоятки инструмента. Перед тем как сделать сверлильный станок из ручной дрели обязательно проверьте прочность платформы, она должна быть толстая, а стальной хомут надежным (лучше использовать 2-3 сразу).

Один край пружины надо прикрепить к не движущейся части станка, а другой край к платформе. Таким образом, усилие на подъем и опускание дрели будет почти нулевое, что позволит существенно повысить точность отверстий, которые делаются с помощью данного приспособления. Сделать сверлильный станок такого типа можно буквально за несколько часов, а при наличии всех деталей – за 20 минут. Стоимость сверлильного станка будет равна стоимости электрической дрели, все остальные детали можно добыть бесплатно из вещей, которые вы собирались выбросить.

Стоимость сверлильного станка будет равна стоимости электрической дрели, все остальные детали можно добыть бесплатно из вещей, которые вы собирались выбросить.

Также не помешает сделать тиски для сверлильного станка своими руками – очень полезная вещь для фиксации какой-либо детали. В большинстве случаев можно обойтись обычным инструментом с деревянными губами, поскольку надо именно удержать деталь, а не сдавить ее

Если же надо оказать большое давление, тогда обратите внимание на металлические тиски для сверлильного станка, но сделать своими руками такое приспособление будет тяжело, надо токарный станок или готовые компоненты

Теперь предлагаем посмотреть интересное видео как сделать сверлильный станок своими руками по простым и понятным чертежам:

Ленточная шлифмашина своими руками: принцип действия

Отличительной особенностью подобного устройства является то, что оно имеет несложную конструкцию, которую может повторить любой желающий в домашних условиях. В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный

При сборке гриндера своими руками в домашних условиях стоит подготовиться и изучить принцип его работы. При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка производится довольно просто при включенном аппарате. Для этого нужно приложить заготовку к движущейся абразивной ленте. Во время работы необходимо ориентироваться на положение рабочей полосы.

Изготовленная своими руками шлифмашина позволит проводить обработку заготовок из разных материалов. Такой агрегат имеет возможность устранения дефектов на поверхности металла, дерева, а также стекла. Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Стоит запомнить, что при длительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В подобных агрегатах данная проблема решается очень просто. Один из роликов прибора содержит специальный механизм, позволяющий натянуть ленту. Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Гриндером легко удалить ржавчину с поверхности, заточить нож

Обозначение цанговых патронов

Обозначение цангового патрона с наружным конусом, предназначенного для фиксации инструмента с цилиндрическим хвостовиком, на чертеже выглядит следующим образом.

Изображение №2: Цанга для универсального станка с конусом номер 50, диаметром под хвостовик (d) 12 мм, длиной 90 мм

В таблице ниже приведены стандартные размеры цанговых патронов, которые важно учитывать в расчетах:

| Обозначение конуса | D | d | l, не более |

| 30 | 31,75 | от 2 до 12 | 90 |

| 40 | 44,45 | ||

| 50 | 69,85 | ||

| 30 | 31,75 | от 10 до 25 | 100 |

| 40 | 44,45 | ||

| 50 | 69,85 | ||

| 30 | 31,75 | от 15 до 40 | 110 |

| 40 | 44,45 | ||

| 50 | 69,85 |

Действующие ГОСТы

Главный действующий стандарт, относящийся к такому типу оснастки, — ГОСТ 26539-85. В нем вводятся характеристики и маркировка цангового патрона с наружным конусом 7:24. А в Постановлении Государственного комитета СССР по стандартам №5943 даются следующие рекомендации:

В нем вводятся характеристики и маркировка цангового патрона с наружным конусом 7:24. А в Постановлении Государственного комитета СССР по стандартам №5943 даются следующие рекомендации:

- графические обозначения опор, зажимов и установочных устройств (в том числе цанговых патронов), используемые в технической документации;

- для отображения опор и зажимов применяют сплошные тонкие линии (ГОСТ 2.303-68).

Самодельный станок

Приспособление для заточки сверла может представляет большую ценность в домашнем хозяйстве так, как с помощью данного устройства можно самостоятельно произвести заточку сверл любого диаметра и типа. Помимо изготовления специального агрегата понадобится электромотор с точильным камнем.

Основные материалы:

- Металлическая пластина с отверстиями – 1 шт.;

- Болт или шпилька длиной 70х15 мм;

- Набор шайб;

- Уголок – 30х30 или 40х40;

- Пластины – толщиной 3-4 мм;

- Шплинт – 30х1,5 мм;

- Зажимы.

Помимо материалов понадобятся инструменты для их механической обработки и соединения, в частности электрическая сварка и болгарка.

Инструменты:

- Электросварка.

- Дрель.

- Болгарка.

- Молоток с ударными наставками.

- Специальные зажимы 2 шт.

- Гаечные ключи.

- Плоскогубцы.

Процесс изготовления:

1. Изготовление крепежной пластины

Крепежная пластина изготавливается из металлической подкладки с отверстиями толщиной около 3-4 мм. С одной стороны деталь отрезается на 3 сантиметра, при этом во время резки требуется сохранить готовое отверстие. Отрезанная часть понадобится для изготовления следующей детали точильного устройства, а крупный элемент для подкладки во время установки изделия на стол.

2. Уголок для фиксации сверла

Элемент предназначен для фиксации сверла во время заточки. Изготавливается путем отрезания части обычного уголка 30х30 или 40х40. Общая длина варьируется в пределах 60-90 мм, при этом крайняя часть обрезается под углом 60 градусов, чтобы придать затачиваемой плоскости нужный уровень.

3. Крепление для фиксирующего уголка

Отрезанная часть с отверстием от пластины соединяется с другой металлической пластиной, при этом элементы накладываются друг на друга привариваются электросваркой к уголку. Для приваривания следует вырезать на пластинах монтажный вырез, чтобы впритык установить детали и обварить.

В соединенных частях просверливается отверстие по диаметру болта или шпильки, а сами детали тщательно обвариваются со всех сторон для придания жесткости.

4. Приваривание болта

Болт или шпилька предназначен для фиксации уголка. Элемент приваривается под углом 75 градусов к основной пластине. Во время обваривания следует учитывать нижнюю плоскость, при необходимости удалить шлак, чтобы исключить перекос изделия.

5. Крепление шайбы к болту

Шайба на болт устанавливается на уровне 25 мм от верхней крайней части. Примерный диаметр равен 30 мм. Элемент приваривается с помощью электросварки в нужном проектном положении с соблюдением всех уровней по плоскости.

6. Отверстие в шпильке

При отсутствии отверстия под установку шплинта в болте (шпильке) требуется изготовить его при помощи дрели и сверла нужного диаметра. За счет данного технического элемента будет осуществляться крепление фиксирующего уголка. Диаметр может быть разный, однако главным условием является надежная фиксация.

7. Упор для сверла

Изготавливается из металлического прутка и специального тисочного зажима. Пруток приваривается к фиксирующему уголку снизу. Зажимной механизм монтируется на пруток, при этом на устройстве следует оборудовать из уголка специальную чашу-упор для сверла.

Система монтируется на точильный стол и фиксируется дополнительными зажимами.

Видео: как изготовить приспособление для заточки сверл.

Сверлильный станок

При изготовлении стойки для закрепления сверлилки, необходимо понять принцип ее работы, и проявить фантазию при изготовлении отдельных ее узлов.

Вариант стойки № 1

Для примера, ниже приводится инструкция по изготовлению приспособления для дрели из простых подручных материалов.

Чтобы прикрепить сверлилку к салазкам, используются хомуты, под которые подкладывается резиновая прокладка.

Для поднимания и опускания подвижной части салазок, к которым крепится электроинструмент, применяется стойка с рычагом.

Для ограничения глубины сверления, под рычагом установлен регулируемый упор.

Неподвижная часть салазок прикреплена к трубе с помощью фланца.

Вертикальная и горизонтальная часть трубы соединяется угольником. Необходимо при соединении выдержать прямой угол. Вертикальная труба закрепляется во фланце, прикрученном к станине. Вместо трубы можно использовать “косынки” из ДСП, которые закрепляются к станине и к неподвижной части салазок при помощи евровинтов (конфирматов).

На подвижной площадке необходимо сделать 4 отверстия для хомутов, используемых для зажатия корпуса аппарата. Также на стороне, которая будет повернута к неподвижной части стойки, необходимо приклеить рейки. Для лучшего скольжения они смазываются парафином.

Для того, чтобы корпус аппарата не опускался, внизу можно установить 2 упора, как показано на рисунке.

Для выравнивания корпуса агрегата под прямым углом можно приклеить рейку необходимой толщины (толщина определяется методом подбора).

Направляющие в данной конструкции сделаны из алюминиевого профиля. Но можно их заменить и на шариковые (телескопические) направляющие, которые используются для установки ящиков в мебели. Задача направляющих – жесткое (без люфтов) и в то же время подвижное соединение частей стойки.

Чтобы собрать рычаг, и он при этом мог двигаться, гайку до упора затягивать не следует. Для фиксации гайки и предотвращения ее самопроизвольного откручивания применяется еще одна, которая прикручивается рядом.

Часть рычага, прикрепленная к подвижной площадке, на конце должна быть скругленной.

Если вам требуется, чтобы агрегат после сверления поднимался в верхнее положение, можно установить пружину, прикрепив один ее конец к подвижной площадке, а другой – к горизонтальной части трубы. Если пружина короткая, можно удлинить ее с помощью шнура.

Вариант стойки № 2

На рисунке ниже представлен еще один самодельный сверлильный станок, стойку для которого можно изготовить из толстой фанеры, а остальные части – из деревянного бруса.

Роль направляющей в сверлильном станке, сделанном из дрели, играет алюминиевый профиль. Но, если вы такой профиль не найдете, то заменить его можно на мебельные направляющие (телескопические).

Вариант стойки № 3

Если у вас в доме завалялся фотоувеличитель советских времен, то он может послужить основой для стойки под дрель. Данная конструкция уже имеет жесткие направляющие, а также зубчатый механизм, обеспечивающий вертикальное перемещение каретки по ним.

Вам потребуется лишь немного доработать конструкцию, приделав к каретке хомуты, а к регулятору высоты — удобные ручки.

Другие функциональные детали

Их перечень таков:

- Опорная плита. Гасит волны упругости.

- Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

Проём для размещения привода лучше сделать круглым, так у станка будет меньше вибраций в работе. Двигатель не должен контактировать с плитой.

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Для плиты применяется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плату и плиту отделяет зазор 0,5 – 1мм. Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

Упор

Подходящий материал для упора – плотная фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребёнки и подъёмы. Первые два находятся в 5 мм от крайних сторон выреза для фрезы. Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Схема бокового упора такова:

Он может иметь такую конфигурацию:

Элементы системы

- Ведро на 15-20 л., имеющее плотную крышку и накидные защёлки.

- Патрубок 1 – входной. Диаметр – 2 см. Его окончание скашивается на 45 градусов и поворачивается на 25 градусов во внешнюю сторону. Оно ставится в 2 см от борта ёмкости.

- Патрубок-2 – вытяжной. Диаметр – 3 см. Ставится строго по вертикали ведра. Его отборное окончание заужено до 1,5-2 см.

- Пылесос.

Гребенки

Для гребёнок применяется дуб или орех, без грибков и дефектов. Они делаются с правой и левой стороны для удобства подачи заготовки.

Чертёж:

Длина первого зуба уменьшена на 3 мм. Причина – выполняет функцию отбойной пружины для целого гребня. Без этого может возникнуть поломка.

Гребни крепятся к упору с помощью специального болта через щелевую дырку.

Нерабочий элемент фиксируется саморезом к этому же упору через отверстие D7.

Для работы гребёнка ставится так, что контактировать с заготовкой всеми зубами, кроме начального. Затем она закрепляется барашком.

Фрезерование деталей в домашних условиях

Определяясь с типом станка, нужно отталкиваться от работ, которые можно выполнять с его помощью.

Фрезеровать можно:

- Поверхности деталей, добиваясь получения нужных плоскостей.

- Создавать пазы, в которые в последующем будут устанавливаться шпонки, например, для монтажа шкивов или зубчатых колес на валах.

- Нарезать зубья на шестернях или звездочках, эти детали применяют в трансмиссиях машин или коробках перемены передач.

- Придавать оригинальную форму литым или кованым изделиям, фрезерование производится по специальным программам или моделям (оригиналам).

- Пропиливать углубления для прохода жидкостей или газов в специальных устройствах.

- Изготавливать оригинальные медали, жетоны, значки и другие эксклюзивные малоразмерные изделия.

Верстак

Это специальный стол для рабочего процесса. Его можно оснащать разными вспомогательными элементами. Его параметры обуславливаются количеством свободного пространства в помещении. Также учитывается и планируемый объём работ.

Сегодня самыми распространёнными видами верстаков для фрезерных столов являются:

- Статичный. Это полноценная рабочая площадка.

- Портативный. Это настольный вариант, быстро собирающийся и позволяющий проводить фрезерные операции.

- Агрегатный. Обладает такими возможностями, за счёт которых расширяется пильная площадь.

Для бытовой мастерской оптимальным является п.1. Второй вид годится для работ с небольшими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

Особенности оборудования для сверления отверстий в печатных платах

Станок для сверления печатных плат – это одна из разновидностей сверлильного оборудования, которое, учитывая очень небольшие размеры обрабатываемых на нем деталей, относится к категории мини-устройств.

Любой радиолюбитель знает, что печатная плата – это основание, на котором монтируются составные элементы электронной или электрической схемы. Изготавливают такие платы из листовых диэлектрических материалов, а их размеры напрямую зависят от того, какое количество элементов схемы на них необходимо разместить. Любая печатная плата вне зависимости от ее размеров решает одновременно две задачи: точное и надежное позиционирование элементов схемы относительно друг друга и обеспечение прохождения между такими элементами электрических сигналов.

В зависимости от назначения и характеристик устройства, для которого создается печатная плата, на ней может размещаться как небольшое, так и огромное количество элементов схемы. Для фиксации каждого из них в плате необходимо просверлить отверстия. К точности расположения таких отверстий относительно друг друга предъявляются очень высокие требования, так как именно от этого фактора зависит, правильно ли будут расположены элементы схемы и сможет ли она вообще работать после сборки.

Сложность обработки печатных плат состоит еще и в том, что основная часть современных электронных компонентов имеет миниатюрные размеры, поэтому и отверстия для их размещения должны иметь небольшой диаметр. Для формирования таких отверстий используется миниатюрный инструмент (в некоторых случаях даже микро). Понятно, что работать с таким инструментом, используя обычную дрель, не представляется возможным.

Все вышеперечисленные факторы привели к созданию специальных станков для формирования отверстий в печатных платах. Эти устройства отличаются несложной конструкцией, но позволяют значительно повысить производительность такого процесса, а также добиться высокой точности обработки. Используя сверлильный мини-станок, который несложно изготовить и своими руками, можно оперативно и максимально точно сверлить отверстия в печатных платах, предназначенных для комплектации различных электронных и электротехнических изделий.

Заключение

При недостаточно надёжном зажиме заготовки она может сорваться и травмировать работающего или того, кто находится рядом. Зажим детали необходимо проводить очень тщательно. Работать следует в спецодежде с использованием средств защиты – защитных очков, а лучше прозрачного пластикового щитка, закрывающего всё лицо.

Зажим детали необходимо проводить очень тщательно. Работать следует в спецодежде с использованием средств защиты – защитных очков, а лучше прозрачного пластикового щитка, закрывающего всё лицо.

Источники

- https://tytmaster.ru/tokarnyj-stanok-iz-dreli/

- http://met-all.org/oborudovanie/stanki-tokarnye/tokarnyj-stanok-iz-dreli-svoimi-rukami.html

- https://glav-dacha.ru/tokarnyy-stanok-iz-dreli/

- https://svoimirykamiinfo.ru/sverlilnyj-stanok-svoimi-rukami/

- https://stroy-podskazka.ru/drel/kak-sdelat-stanok/

- https://domsdelat.ru/instrumenty/kak-sdelat-sverlilnyj-stanok-iz-dreli-svoimi-rukami-sposob-izgotovleniya-za-300-rublej.html

- https://SdelaySam-SvoimiRukami.ru/5070-samyj-prostoj-tokarnyj-stanok-iz-dreli.html

подготовка к работе и процесс изготовления

Чтобы работать с древесиной, одних простых приспособлений может быть мало. Поэтому иногда возникает потребность в токарном станке для этих целей. Многие люди думают о покупке этого оборудования. Но зачем покупать станок, если можно создать его своими руками.

Но зачем покупать станок, если можно создать его своими руками.

Домашний токарный станок, сделанный самостоятельно, поможет вам серьезно сэкономить на покупке такого прибора на рынке специального оборудования.

- Подготовка к работе

- Процесс сборки станка

Подготовка к работе

Сейчас узнаем, что понадобится для работы по изготовлению токарного оборудования своими руками.

Рекомендация: в качестве привода можно применять старое приспособление по заточке кухонных ножей. Самое важное, чтобы модель была рассчитана на применение двух точильных камней.

Такой прибор вполне подойдет в качестве передней бабки оборудования. А для задней всегда можно использовать какие-то детали мощной электродрели, которую не жалко.

Чтобы основа была крепкой, в качестве станины стоит взять толстостенный металлический профиль. Перед работой нужно сделать точный чертеж станка. Лучше потратить много времени на работу с бумагами и схемами, чем потом из-за одной ошибки тратиться на поиск новых комплектов или расходного сырья.

Когда чертежи и рисунки сделаны, можно переходить к работе. Но без следующих инструментов вам не обойтись:

- Ручная электрическая дрель и сверла с разным диаметром.

- Напильники с качественным покрытием различной зернистости.

- Болгарка и специальные диски для шлифования и резки.

- Маленький сварочный аппарат — электрический, который может работать с диодами «двойкой» и «тройкой».

Что касается расточников, вам понадобятся:

- Швеллер;

- Металлический угол с крепкими стенками;

- Две трубы с различающимся диаметром, чтобы первая труба могла пропускать сквозь себя вторую трубу.

- Полосы стальные — 2 и 4 см.

- Гайки, шурупы, болты и иные детали для крепежа.

- Ремень для наложения на привод.

Своими глазами информацию воспринимать легче, поэтому просмотр обучающих видео и прочтение инструкций поможет вам уберечь себя от множества проблем, которые могут быть связаны с неправильным пониманием правил работы, последовательности действий и т. д.

д.

Привод для заточки ножей отлично подойдет в качестве электрического привода для вашего агрегата. Дело в том, что там есть четыре крепкие шайбы, которые созданы из качественных металлических сплавов. Две из них дадут вам шанс изменять комплектующие электроточильного камня, применяя различные по диаметру диски. Благодаря этому мастер сможет поменять скорость оборотов своей заготовки.

Чтобы принудить вал начать движение, применяются шкивы. Они могут иметь разный диаметр, чтобы получать определенную скорость вращения: 800, 2000, 3000 оборотов/мин.

Совет: чтобы облегчить себе жизнь и работу на агрегате можно, сделать один совмещенный шкив, у которого будет пара валов для ременной передачи. Это поможет быстро и без огромных усилий, перекидывая ремень на один из них, поменять скорость вращения изделия в зажимах агрегата.

Процесс сборки станка

Начнем создавать станину, заднюю бабку и подручник.

Задняя бабка будет сделана из патрона и внешней части, снятых с корпуса ненужной электрической дрели. Чтобы такие устройства работали долго и не ломались через год после использования, лучше всего брать дрель с металлической поверхностью.

Чтобы ваш самодельный агрегат стоял ровно, не шатался и не прибавлял тем самым проблем в работе, стоит уделить немного внимания изготовлению стойки. Она ставится на станине так, чтобы у оператора позже была возможность передвинуть узлы станка по оси продольно. Патрон же поможет выполнять большие продольные нагрузки. И это отлично сказывается на применении такого элемента во всей конструкции.

Привод также необходимо монтировать на качественной пластине. Она будет ставиться на столе. Создавать ее необходимо с учетом передвижения оператором в момент выполнения каких-либо действий на агрегате. Получается, что у пользователя появится возможность менять скорость вала, который находится на передней бабке.

com/embed/U4fIUgV9ong»>Не забывайте установить суппорт. Это устройство будет поставлено для ровного передвижения вдоль и поперек вашей станины специального станка. Вот тут как раз и необходимы две трубы с различным диаметром, чтобы его сделать в домашних условиях. На нем будет находиться подручник, который послужит упором для резцов.

Когда все будет сделано, не забудьте зайти в магазин строительных материалов и осветительных устройств, чтобы приобрести для себя небольшой листик прозрачного пластика и лампу. Пластик понадобится для защиты вас от стружки и щепок, которые будут вылетать во время обтачки и заточки оборудования. А лампа может помочь вам быстрее справляться с работой.

изготовление станины, бабок, установка двигателя и резцов

Дерево легко поддается обработке. Используя простые инструменты, можно создавать вещи удивительной красоты и функциональности.

Отдельно стоит отметить изделия, имеющие форму фигур вращения: ручки для инструмента, балясины лестниц, кухонную утварь. Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Купить подобное устройство – не проблема, вот только хороший станок стоит дорого. Обзавестись столь полезным инструментом и сэкономить несложно, ведь можно сделать токарный станок по дереву своими руками.

Не забудь поделиться с друзьями!

Содержание статьи

- Зачем нужен и как он устроен

- Изготовление станины

- Электродвигатель для станка

- Прямой привод или ременная передача

- Передняя и задняя бабка

- Опора для инструмента: подручник

- Резцы по дереву

- Мини-станок для мелких работ

- Станок из электродрели

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Изготовление станины

Станина – рама, которая объединяет все части станка в единое целое. От ее надежности зависит прочность конструкции в целом, потому лучший материал для рамы – стальной уголок. Также можно использовать профильную трубу прямоугольного сечения.

Прежде всего, намечают размеры будущего агрегата. Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Подкладывая деревянные бруски, угольники полками вверх и внутрь, укладывают на ровную поверхность, их верхние грани должны создать идеальную плоскость. Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Продольные детали основания фиксируют струбцинами. Из такого же угольника делают поперечины. Их три. Две крепят на краях конструкции, третью, являющуюся опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров шкива, который удалось найти.

Остается сварить станину в единое целое. Шов должен быть надежным и качественным, варить можно ручной сваркой или использовать автомат.

Важно сразу определиться, как будет использоваться станок. Возможна настольная установка или изготовление автономного агрегата. Во втором варианте необходимо предусмотреть ножки. Их можно изготовить из того же угольника, а можно вырезать из бруса подходящей толщины. Применение деревянных ножек позволит сэкономить на материале, кроме того, станок можно будет сделать разборным.

Применение деревянных ножек позволит сэкономить на материале, кроме того, станок можно будет сделать разборным.

Электродвигатель для станка

Основа привода токарного станка – двигатель. При выборе данного агрегата важно обращать внимание на его основную характеристику – мощность. Для домашнего станка подойдут модели мощностью от 1200 до 2000 Вт. Важен тип подключения, бывают однофазные и трехфазные двигатели.

В настольном токарном станке небольшой мощности можно использовать двигатель от стиральной машины. Он вряд ли справится с обработкой крупной заготовки, но поможет изготовить мелкие элементы декора и кухонную утварь.

Прямой привод или ременная передача

Существует несколько способов передачи вращения на заготовку. Самый простой – прямой привод. В данном случае заготовка крепится непосредственно на вал двигателя. Отличительная особенность данной конструкции – простота. При всем при этом прямой привод имеет ряд существенных недостатков.

При всем при этом прямой привод имеет ряд существенных недостатков.

Прежде всего, станок с прямым приводом не позволяет регулировать скорость вращения, что критично при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Чтобы обезопасить двигатель от поломок и обеспечить возможность регулировки скорости вращения заготовки, стоит рассмотреть ременную передачу. В данном случае двигатель располагается в стороне от оси вращения заготовки, а крутящий момент передается посредством шкивов. Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Станок для дома желательно оборудовать шкивами с тремя и более ручьями, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать с мягкими сплавами.

Передняя и задняя бабка

Обрабатываемая заготовка зажимается между двумя устройствами, называемыми передняя и задняя бабка. На переднюю передается вращение от двигателя, потому она является более сложным узлом.

Конструктивно передняя бабка самодельного токарного станка представляет собой металлическую П-образную конструкцию, между боковыми гранями которой на подшипниках установлен вал и один или несколько шкивов. Корпус данного агрегата можно изготовить из толстой стали, для сборки его в единое целое подойдут болты достаточной длины.

Важная часть передней бабки, как и станка в целом – вал, шпиндель с тремя или четырьмя штифтами, предназначенными для фиксации заготовки. Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Задача задней бабки – поддерживать длинную заготовку, позволяя ей свободно вращаться. Можно купить готовую деталь заводского станка, а можно использовать патрон мощной электрической дрели, закрепленный на угольнике подходящей длины. В сам патрон зажимается вал с заостренным концом.

Можно купить готовую деталь заводского станка, а можно использовать патрон мощной электрической дрели, закрепленный на угольнике подходящей длины. В сам патрон зажимается вал с заостренным концом.

Передняя и задняя бабка устанавливаются на станину. Важно понимать, что оси вращения обоих валов должны полностью совпадать. В противном случае вероятна поломка заготовки, выход станка из строя, а возможно, и травма токаря.

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

Резцы по дереву

В качестве режущего инструмента для токарного станка используются резцы. Купить подобный инструмент можно практически в любом строительном магазине. В продажу поступают отдельные резцы и целые наборы.

Если поблизости нет магазина, но есть возможность и желание, можно сделать необходимый инструмент самому. Для этого понадобится металлорежущий станок, а также полотно инструментальной стали, его можно заменить старым инструментом. Токарный резец высокого качества может получиться, к примеру, из старого советского напильника.

Мини-станок для мелких работ

Часто возникает необходимость выточить несколько мелких деревянных деталей, в этом случае вовсе не обязательно изготавливать полноценный станок, можно обойтись токарным мини-станком по дереву. Его изготовление не потребует много труда и не займет много времени.

Устройство такого станка отличается крайней простотой. В качестве электрической составляющей отлично подойдет двигатель от старого магнитофона, запитанный от внешнего блока питания. Станиной мини-станка послужит отрезок доски необходимой длины.

Двигатель необходимо закрепить. Конечно, для маленького станка ременная передача не годится, заготовку придется крепить на вал двигателя. Лучшее приспособление для этого – планшайба. Корпус привода – П-образная пластина, в центре которой просверлено отверстие под вал. Двигатель в корпусе с помощью саморезов крепится на станине.

Основная часть станка готова, остается только изготовить заднюю бабку. Ее корпус изготавливается из бруска подходящего размера. В нем точно по высоте двигателя сверлится отверстие для вала, в качестве него используют дюбель-гвоздь подходящей длины. Бабка крепится с помощью клея и нескольких саморезов.

Используя источник питания с возможностью регулировки выходного напряжения, можно создать станок с переменной скоростью вращения. Регулировать обороты удобно с помощью педали ножного управления. Конструкция данного устройства может быть самой разнообразной, все зависит от имеющихся деталей.

Регулировать обороты удобно с помощью педали ножного управления. Конструкция данного устройства может быть самой разнообразной, все зависит от имеющихся деталей.

Станок из электродрели

Пожалуй, у каждого домашнего мастера найдется такая полезная вещь, как электродрель. Это действительно универсальный инструмент, им сверлят, смешивают раствор, очищают поверхности. Неудивительно, что у многих возникает идея воспользоваться двигателем дрели, чтобы изготовить маленький токарный станок по дереву.

Это несложно. По большому счету достаточно зафиксировать дрель на станине, а напротив нее установить заднюю бабку, она должна быть подвижной, что позволит регулировать рабочее расстояние.

Существует множество вариантов изготовления подобного токарного станка, они отличаются сложностью, используемыми материалами. В самом простом случае станок представляет собой доску или кусок толстой фанеры, на одном конце которого установлен упор для дрели с фиксатором, на другом – задняя балка: брусок с валом внутри. В качестве вала можно использовать заточенный винт или дюбель подходящего диаметра.

В качестве вала можно использовать заточенный винт или дюбель подходящего диаметра.

При наличии навыков работы с металлом можно создать станок просто-таки профессионального уровня. Пользуясь им, несложно изготовить изделия самого высокого класса. Если же станок нужен от случая к случаю, лучший вариант – станок из дрели. При необходимости можно выточить требуемую деталь, а если потребуется дрель, так ее можно использовать и по прямому предназначению.

Самодельный токарный станок из дрели и редуктора болгарки (19 фото+описание изготовления)

Самоделка из болгарки со сгоревшим якорем своими руками

Из двигателя и редуктора болгарки можно сделать отличные приспособления для работы в домашней мастерской. Но как быть, если двигатель болгарки полностью вышел из строя.

Например, у меня был один случай, когда после покупки болгарки, через несколько дней повредилась обмотка якоря. Не знаю, что они там наделали, но с тех пор я дешёвые УШМ не покупаю.

Не знаю, что они там наделали, но с тех пор я дешёвые УШМ не покупаю.

В общем, во время резки металла из корпуса болгарки пошёл неприятный запах горелой пластмассы. Затем искры и характерный звук заклинивания якоря. Разобрав болгарку, я выяснил, что обмотка якоря была сильно повреждена, наверное, проволока во время работы стала цепляться к корпусу.

Вот так, покупать дешёвые болгарки низкого качества. Не будут упоминать производителя УШМ, но только скажу, что он наш, отечественный. В общем, недолго думая, я решил, куда можно использовать болгарку со сгоревшим двигателем. Что получилось, смотрите ниже.

Куда можно использовать болгарку со сгоревшим двигателем

Якорь болгарки, если он не подлежит восстановлению, например, когда на нем повреждены ламели или обмотка, можно использовать для изготовления насадки-переходника на шуруповёрт, дрель и т. д.

В принципе для этого у якоря есть все, что нам нужно, а именно:

- Ровная поверхность и круглая форма;

- Шток, за который можно было бы зацепиться;

- Прорези для установки шлифовальной ленты.

Принцип работы такой насадки на дрель очень прост.

Вы берете и устанавливаете её в патрон, после чего начинаете обрабатывать насадкой различные заготовки. Они могут быть сделанные из таких материалов, как древесина, пластмасс, металл и даже стекло с керамикой.

Самодельный торцовочный станок по дереву

С помощью торцовой пилы дачник существенно упростит себе жизнь. Пила этого типа предлагается во всех строительных супермаркетах, но фирменный торцовочник – это весьма дорогое удовольствие.

Чтобы не покупать такой инструмент, его можно собрать с протяжкой, используя подручный материал и старые инструменты, которые имеет в своем арсенале практически каждый хозяин. Сейчас мы увидим, как можно собрать самодельную торцовочную пилу своими руками. Пример изготовления торцовочного станка можно увидеть тут.

youtube.com/embed/TLqD2GjCklQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Процесс изготовления насадки

В первую очередь возьмём и срежем со сгоревшего якоря болгарки шток, где расположен подшипник. Все это нам не нужно в дальнейшем. Резать якорь лучше всего той же УШМ, только закрепить его нужно прочно в тиски, чтобы он не вылетел оттуда.

Затем необходимо будет избавиться от шестерни и выпалить всю проволоку имеющуюся на якоре. Проволока нам также не потребуется. Чтобы выпалить проволоку, а не мучиться и разматывать её вручную, воспользуемся небольшой газовой горелкой.

В результате всех вышеперечисленных манипуляций перед нами должна лежать чистая болванка якоря, без проволоки, подшипников и шестеренки. Необходимо будет ещё немного поработать и отшлифовать поверхность якоря мелкозернистой наждачной бумагой.

Самоделки Из Редуктора Болгарки

Обладатели домашних мастерских наделены множеством приспособлений и устройств, которые существенно упрощают ручную работу и увеличивают эффективность работы. Самым простым устройств является понижающий редуктор. В главном он употребляется если вы поставили цель скорость вращения выходного вала изменялась в наименьшую сторону либо повышался у него вращающий момент. По собственной конструкции это устройство вам больше понравятся комбинированным, червячным по другому шестеренным, также одно- и многоступенчатым. Понижающий редуктор наверное изготавливают на дому.