Как паять smd резисторы

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices — в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность.

Поиск данных по Вашему запросу:

Как паять smd резисторы

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как припаять SMD простым паяльником

- Урок 7 — Монтаж и пайка SMD

- Уроки SMD монтажа, основы пайки, пайка печатных плат

- Учимся паять smd

- LED-часы — учимся паять SMD

Primary Menu - Поверхностный монтаж, применение ЧИП (SMD) компонентов

- Как правильно паять SMD

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Пайка smd резистора

youtube.com/embed/TvE2lXr-l3I» frameborder=»0″ allowfullscreen=»»/>Как припаять SMD простым паяльником

Решил припаять , на контакте и детали олова как-то мало.. Если жало хромированное, то припой нормально не нанести. Если же просто медное, то кое-как паяется.. И у меня такое впечатление, что все-равно надо брать газовый паяльник и им паять.. Тогда будет и качественнее и лучше все пропаяется. Это что касается кондеров-резисторов.. Надо ли наносить канифоль на плату? Без нее очень проблемно, а с ней — надо потом смывать.

Но микросхемы нельзя же погружать в жидкости для промывки? Обычно на производстве их паяют в печке, с предварительно нанесенной на контактные площадки паяльной пастой.

А вручную я паяю их с обычным тонким припоем с канифолью внутри, обычным паяльником XYTRONIC с медным жалом, но так паяются только единичные экземпляры. Насчёт «единичных экземпляров» можно поспорить :glare:.

Легко паяются даже бессвинцовые компоненты. На пальцах трудно обьяснить это как научить плавать заочно , вручную легко паять, начиная с Термитом я знаю такой конечно можно паять, но не очень удобно при современном прдложении паяльного оборудования.

Конечно, современные флюс-гели тоже рулят, но иногда не справляются некоторые разъемы, варисторы и т. Только в том случае если лень пополоскать железку и при этом нравится сидеть с руками по-локоть в Руки марать совсем не обязательно, можно аккуратно, стараясь не создавать брызг положить свежезапяанную платку в ультразвуковую ванночку со спиртом, а через пол часа также аккуратно оттуда извлечь и просушить.

Применение практически любой смывки в том числе в промышленном производстве требует последующего полоскания водичкой. Так ведь? Однокомпонентный флюс, не требующий отмывки. Не содержит галогенов и практически не оставляет остатков после пайки. Предназначен для применения при групповой пайке волной припоя, а также может использоваться при ручной пайке.

Не содержит галогенов и практически не оставляет остатков после пайки. Предназначен для применения при групповой пайке волной припоя, а также может использоваться при ручной пайке.

Одно непонятно, зачем советовать применять людям флюс, который заведомо использовать нельзя при монтаже ПП. Если уж на то пошло, то для полоскания должна применятся деионизированная вода, а безотмывочная технология — приоритет пайки волной и в печи, причем и здесь не все так просто и гладко:.

You need to be a member in order to leave a comment. Sign up for a new account in our community. Already have an account? Sign in here. Пайка, монтаж, отладка, ремонт.

Кто может объяснить, как паять SMD детали? Начал паять термитом кондер размером Понял, что ничего не выходит. А можно про нюансы почитать? Сколько макс можно прогревать контакт? А как паять микросхемы термитом? Какой лучше брать? Edited May 18, by Playnet.

Share this post Link to post Share on other sites. Флюс желательно нанести на плату, и не перегревать паяльник. А мыть все равно придется, но это отдельная история Плату после пайки не противно брать в руки, качество отменное.

А мыть все равно придется, но это отдельная история Плату после пайки не противно брать в руки, качество отменное.

Но, если не смыл флюс в течении полутора суток — плате кердык лучше сразу после пайки. Полезная штука насадка-термопинцет для того же Xytronic. Edited May 18, by hard. Вот этот флюс я бы выкинул в помойку Хорошо подходит Хi или Х, еще купите флюс-маркер. По локоть в чем:? Фууу, вот! А флюс ТАГС является водосмываемым Можно смыть тем же Фейри. Если уж на то пошло, то для полоскания должна применятся деионизированная вода, а безотмывочная технология — приоритет пайки волной и в печи, причем и здесь не все так просто и гладко: Тогда уж лучше паять спирто-канифольным, пусть грязноватенько,но за изделее спокойнее.

Кстати, флюс маркер совсем не лишняя штука, наносит флюс тонким слоем, и к тому же удобно. Create an account or sign in to comment You need to be a member in order to leave a comment Create an account Sign up for a new account in our community. Register a new account. Sign in Already have an account? Sign In Now. Go To Topic Listing Пайка, монтаж, отладка, ремонт.

Sign in Already have an account? Sign In Now. Go To Topic Listing Пайка, монтаж, отладка, ремонт.

Урок 7 — Монтаж и пайка SMD

Решил припаять , на контакте и детали олова как-то мало.. Если жало хромированное, то припой нормально не нанести. Если же просто медное, то кое-как паяется.. И у меня такое впечатление, что все-равно надо брать газовый паяльник и им паять.. Тогда будет и качественнее и лучше все пропаяется. Это что касается кондеров-резисторов..

Умеючи, можно и таким аппаратом паять SMD, но это является На али есть готовые альбомы с наборами ходовых резисторов.

Уроки SMD монтажа, основы пайки, пайка печатных плат

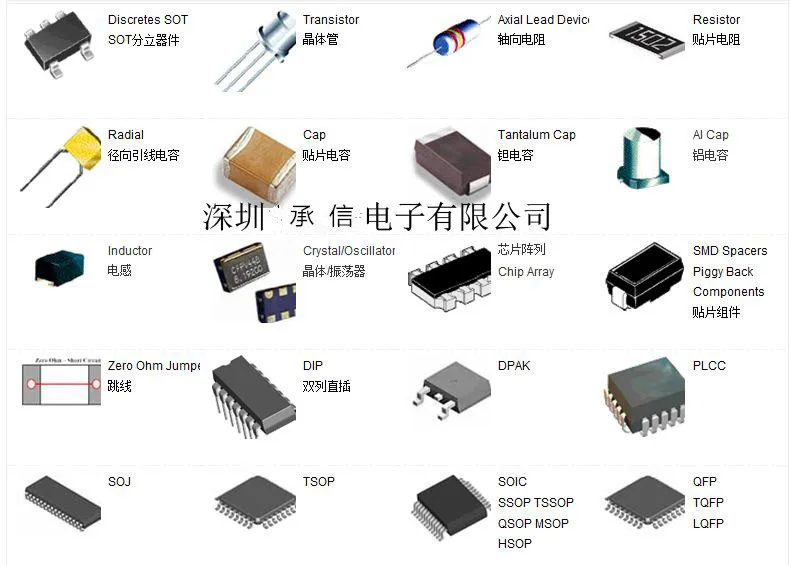

Во первых, применение чип компонентов заметно уменьшает размеры готовых печатных плат, уменьшается их вес, как следствие для этого устройства потребуется небольшой компактный корпус. Так можно собрать очень компактные и миниатюрные устройства. Платы изготовленные таким образом легче ремонтировать и легче заменять радиоэлементы на плате. Можно делать двухсторонние платы, и размещать элементы на обеих сторонах платы. Для начала, давайте определимся с термином поверхностный монтаж, что же это означает? Поверхностный монтаж — это технология производства печатных плат, когда радиодетали размещаются со стороны печатных дорожек, для их размещения на плате не приходится высверливать отверстия, если коротко, то это означает «монтаж на поверхность». Данная технология является наиболее распространенным на сегодняшний день. Кроме плюсов есть конечно же и минусы. Платы собранные на чип компонентах боятся сгибов и ударов, так как после этого радиодетали, особенно резисторы с конденсаторами просто напросто трескаются. Чип компоненты не переносят перегрева при пайке.

Можно делать двухсторонние платы, и размещать элементы на обеих сторонах платы. Для начала, давайте определимся с термином поверхностный монтаж, что же это означает? Поверхностный монтаж — это технология производства печатных плат, когда радиодетали размещаются со стороны печатных дорожек, для их размещения на плате не приходится высверливать отверстия, если коротко, то это означает «монтаж на поверхность». Данная технология является наиболее распространенным на сегодняшний день. Кроме плюсов есть конечно же и минусы. Платы собранные на чип компонентах боятся сгибов и ударов, так как после этого радиодетали, особенно резисторы с конденсаторами просто напросто трескаются. Чип компоненты не переносят перегрева при пайке.

Учимся паять smd

Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать. Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Ну да ладно — все равно, я думаю, Вам будет интересно почитать. Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Мосфеты ей с материнок выковыривать — милое дело. Мерзкая вещь, но паять ей прикольно.

LED-часы — учимся паять SMD

Просмотр полной версии : Как паять SMD детальки. Добрый день!!! Собираю первую версию синтезатора Сергея 4z5ky для клопика. Подскажите как паять SMD компоненты. Имею отечественный паяльник мощностью в 40 вт. Паяльник не главное!

Primary Menu

Во первых, применение чип компонентов заметно уменьшает размеры готовых печатных плат, уменьшается их вес, как следствие для этого устройства потребуется небольшой компактный корпус. Так можно собрать очень компактные и миниатюрные устройства. Платы изготовленные таким образом легче ремонтировать и легче заменять радиоэлементы на плате. Можно делать двухсторонние платы, и размещать элементы на обеих сторонах платы. Для начала, давайте определимся с термином поверхностный монтаж, что же это означает? Поверхностный монтаж — это технология производства печатных плат, когда радиодетали размещаются со стороны печатных дорожек, для их размещения на плате не приходится высверливать отверстия, если коротко, то это означает «монтаж на поверхность».

Столкнулся с проблемой — нужно ВЫпаять мелкий резистор из surface паяльника легко отпаиваются даже SMD-шные микросхемы.

Поверхностный монтаж, применение ЧИП (SMD) компонентов

Как паять smd резисторы

Фен градусов 50 литров объем. Прогреваем и оно садится идеально, а под действием поверхностного натяжения еще и самопозиционируется. Смачиваемость какая-то хреновая у него. Паять на нем BGA хорошо, а вот многовыводные микрухи не нравится.

Как правильно паять SMD

ВИДЕО ПО ТЕМЕ: Не бойся SMD. Или как паять SMD-элементы

Новокузнецк, Кемеровская обл. Логин: Пароль Забыли? Пайка SMD деталей в домашних условиях. Александр TANk. Список всех статей. Профиль TANk.

Все понимают, как можно с помощью обычного паяльника ЭПСН, мощностью 40 ватт, и мультиметра, самостоятельно ремонтировать различную электронную технику, с выводными деталями.

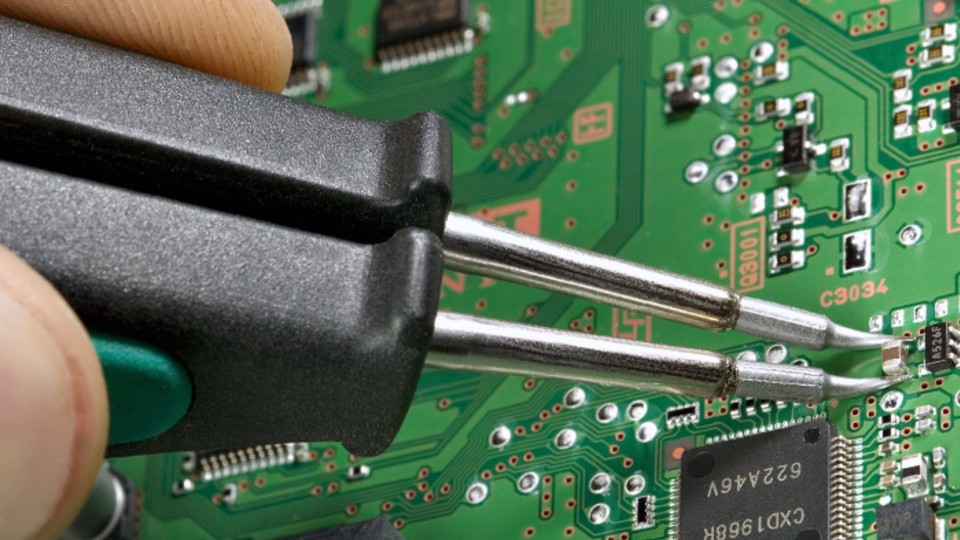

Подключается к обычной китайской паяльной станции — клоне Hakko. Ищите на али по словам soldering tweezer. Паяльные станции блоки управления сейчас, как правило, универсальны. То есть они поддерживают разные типы паяльников. Но это может быть не так в случае китайских клонов и различных поделок. У T12 нагреватель соединён последовательно с термопарой, как устроен этот пинцет — не знаю. Лучше уточните у продавца.

А вот про пайку вопрос, smd элементы паять лучше ведь сразу с двух сторон? Технически, SMD предназначены для пайки в печке, и всё что мы с ними вытворяем паяльником — это риск. Однако, за свою практику ни разу не сталкивался с разрушением SMD от пайки. Паяем на градусах.

Установка и пайка SMD элементов

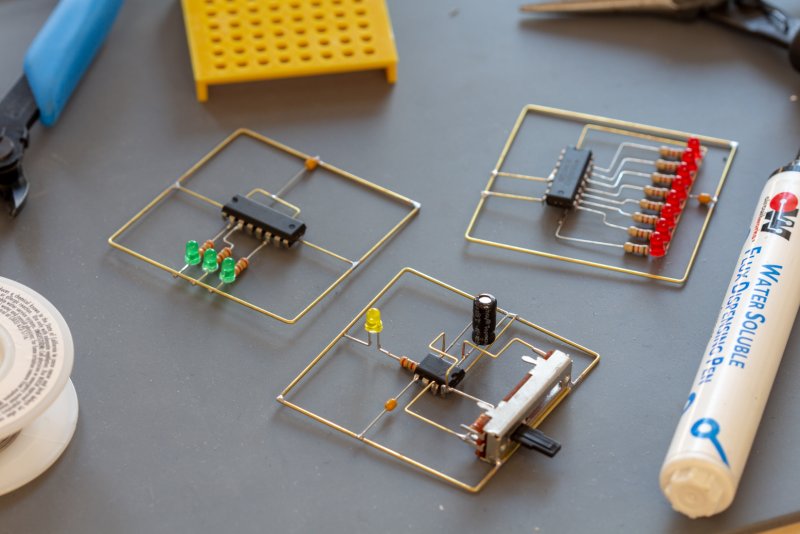

Установка и пайка SMD элементов в домашних условия — в наше время все большую популярность приобретает сборка электронных устройств именно на компонентах SMD, предназначенных для установки на поверхность платы. Такая технология монтажа обусловлена максимально плотной компоновкой деталей, да и в плане экономики является технологически дешевым производством. В интернете можно найти множество статей посвященных методам монтажа таких электронных компонентов, но у каждого радиолюбителя есть свои способы работы с СМД-деталями, так и я в своей статье хочу поделится своими навыками в проведении поверхностного монтажа электронных деталей как с начинающими радиолюбителями, так и с теми куму еще не доводилось работать с SMD.

Такая технология монтажа обусловлена максимально плотной компоновкой деталей, да и в плане экономики является технологически дешевым производством. В интернете можно найти множество статей посвященных методам монтажа таких электронных компонентов, но у каждого радиолюбителя есть свои способы работы с СМД-деталями, так и я в своей статье хочу поделится своими навыками в проведении поверхностного монтажа электронных деталей как с начинающими радиолюбителями, так и с теми куму еще не доводилось работать с SMD.

Внимание! Все картинки кликабельны.

Необходимые инструменты и материалы

Немного об инструментах и материалах, которые потребуются в процессе работы. Обязательно должен быть хороший пинцет, иголка (можно от шприца), для нанесения флюса потребуется шприц с толстой иглой, кусачки, легкоплавкий припой, а так как сами детали миниатюрные и не вооруженным глазом с ними затруднительно работать, поэтому потребуется еще увеличительное стекло. А в идеале не плохо бы иметь у себя профессиональный прибор такой как налобная лупа, например вот такой марки: MG81001-3LED — это увеличительное стекло с набором трехмерных линз и встроенной светодиодной подсветкой. И еще обязательным материалом должен быть у вас жидкий флюс, например F-3 или самостоятельно приготовленный из порошка чистой канифоли и спирта, но все же рекомендуется пользоваться флюсами промышленного производства, в продаже их выбор огромен.

А в идеале не плохо бы иметь у себя профессиональный прибор такой как налобная лупа, например вот такой марки: MG81001-3LED — это увеличительное стекло с набором трехмерных линз и встроенной светодиодной подсветкой. И еще обязательным материалом должен быть у вас жидкий флюс, например F-3 или самостоятельно приготовленный из порошка чистой канифоли и спирта, но все же рекомендуется пользоваться флюсами промышленного производства, в продаже их выбор огромен.

В бытовых условиях паять SMD-детали предпочтительнее всего горячим воздухом, для этого существуют специальные паяльные станции, а вместо обычного паяльника установлен электрический фен. Такое оборудование сейчас в продаже присутствует то же в большом количестве, а если китайского производства, то и цены невысокие. Вот здесь на фото показан такой китайский прибор, название трудно произносится, но работает эта станция уже около трех лет и пока безотказно.

Естественно нужен будет не большой мощности паяльник с тонким наконечником, куда без него? Преимущество здесь отдается набору паяльных жал «Микроволна», изготовленных по технологии немецкой фирмой Ersa c 80-летним стажем. В наборе имеются жало разнообразных форм и назначений, более распространенная конструкция это жало с внутренним углублением, в котором скапливается дозированное количество припоя и удобно при работе с деталями плотной компоновки, а так же уменьшается вероятность залипания между близко расположенными выводами микросхем. Обязательно приобретите такой набор сменных паяльных жал, который намного облегчит вам пайку. В случаи если вы пока не обзавелись такими наконечниками, то можно паять и обычным тонким конусным жалом.

В наборе имеются жало разнообразных форм и назначений, более распространенная конструкция это жало с внутренним углублением, в котором скапливается дозированное количество припоя и удобно при работе с деталями плотной компоновки, а так же уменьшается вероятность залипания между близко расположенными выводами микросхем. Обязательно приобретите такой набор сменных паяльных жал, который намного облегчит вам пайку. В случаи если вы пока не обзавелись такими наконечниками, то можно паять и обычным тонким конусным жалом.

На заводских конвейерах монтаж SMD деталей производится методом нанесение на плату специальной пасты, затем с помощь роботов размещаются компоненты на свои установочные места, тем самым прилипая к паяльной пасте и по конвейеру отправляются в термическую печь, В печи происходит нагрев плат до заданной температуры. В процессе нагрева, флюс из паяльной пасты испаряется, а припой расплавляясь образует надежное контактное соединение детали с печатной платой.

Отталкиваясь от заводских технологий можно попытаться воспроизвести эти работы в условиях домашней мастерской. Паяльную пасту сейчас приобрести думаю не составит труда, так как она имеется в магазинах электроники и на радио-рынках в широком ассортименте. Что бы наносить пасту на плату в дозированном количестве, нужно воспользоваться тонкой иголкой от шприца. Я думаю наиболее подходящим вариантом будет применение самого шприца, в который набирается паста, а потом выдавливается на контактные площадки платы. На фото показано как не надо делать, то есть выдавлено слишком большое количество пасты, особенно в левой части платы.

Тем не менее продолжаем работу по установке компонентов. На площадки с нанесенной пастой размещаем детали, на данный момент это конденсаторы и резисторы. На этой стадии компоновки без пинцета никак не обойтись, при чем пинцет должен быть желательно с загнутыми концами, мне например таким удобнее пользоваться.

Для одноразовой установки деталей можно конечно обойтись и без пинцета, скажем взять зубочистку, а ее кончик смазать каким то липким веществом, можно тем же флюсом, то вполне возможно установить компонент на площадку. Здесь просто кто как приспособиться.

Здесь просто кто как приспособиться.

После завершения компоновки деталей и установки их на предназначенные места, начинается процесс нагревания горячим воздухом. Легкоплавкий припой начинает плавится при температуре +178°С, а значение температуры горячего воздуха нужно устанавливать регулятором на паяльной станции в пределах +250°С, затем расположив наконечник фена на расстоянии примерно 100 мм, начинать осторожно греть плату при этом постепенно приближая сопло фена ближе к плате. Нужно быть внимательнее с давлением горячего воздушного потока, в случаи его сильного напора, велика вероятность сдувания всех деталей с платы. Так же как и в промышленном производстве, в нагревательной печи флюс испаряется при нагреве, а припой расплавляясь меняет свой цвет, и постепенно из темного превращается в светлый и блестящий. На снимке ниже показан именно момент его расплавление.

После завершения расплавления припоя, сопло фена нужно медленно отвести от поверхности печатной платы, тем самым дать возможность ей остыть. На фото показано, что в итоге вышло. Исследования показали: большие капли припоя в торцах деталей говорят о том, что пасты в этих местах избыточно, а где мало припоя — значит было мало пасты.

На фото показано, что в итоге вышло. Исследования показали: большие капли припоя в торцах деталей говорят о том, что пасты в этих местах избыточно, а где мало припоя — значит было мало пасты.

Может такое случиться, что в вашем регионе паяльная паста отсутствует или она для вас слишком дорогая, то есть вариант пайки без применения пасты. Этот способ будет показан на фото, а в качестве примера послужит микросхема. Вначале нужно на все площадки, куда будут устанавливаться компоненты, покрыть толстым слоем припоя, то есть применить лужение.

На снимках должно быть видно, контактные площадки покрыты припоем так, что они образуют некий бугорок. Здесь одним из важных условий является равномерное нанесение припоя на все площадки, то есть бугорки по высоте должны быть одинаковы.После того как вы произвели лужение, на места установки элементов капаем из шприца немного флюса и немного подождем пока он загустеет. В таком состоянии к флюсу легче будут прилипать SMD-детали. С особой аккуратностью с помощью пинцета устанавливаем микросхему на отведенное для нее место. Совместить выводы микросхемы с площадками на плате, это уже дело принципа.

С особой аккуратностью с помощью пинцета устанавливаем микросхему на отведенное для нее место. Совместить выводы микросхемы с площадками на плате, это уже дело принципа.

Вблизи микросхемы я расположил некоторое количество пассивных элементов, керамические и полярные конденсаторы. Что бы избежать выпадания деталей с платы под воздействием горячей струи воздуха от фена, начинаем греть плату как уже писалось выше, с некоторым удалением сопла фена от поверхности деталей. Главное не торопитесь с прогревом, не аккуратное движение струей воздуха и мелкие детали все разлетятся.

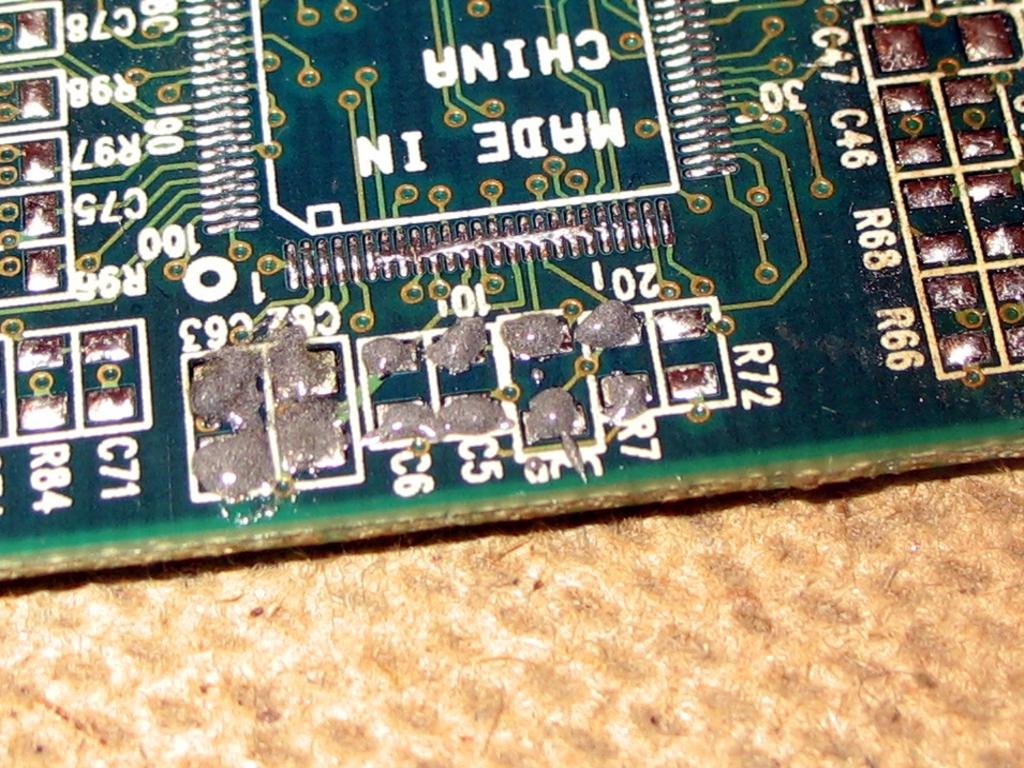

Вот посмотрите, что вышло в результате этих действий. На снимке видно, что емкости припаяны, как и должно быть, а вот несколько ножек микросхемы, обозначенные красным цветом не припаялись. Это брак может быть вызван несколькими причинами, такие как недостаточно припоя на площадках или мало было нанесено флюса. Исправляется это обыкновенным паяльником с тонким конусным наконечником. Нужно опять добавить немного флюса на площадку и пропаять с добавлением припоя. Для предупреждения таких дефектов нужно всегда пользоваться лупой.

Нужно опять добавить немного флюса на площадку и пропаять с добавлением припоя. Для предупреждения таких дефектов нужно всегда пользоваться лупой.

У тех радиолюбителей, у кого нет паяльной станции можно обходится, как было сказано выше, простым паяльником. Ниже, на картинках показаны примеры пайки резисторов и две микросхемы при помощи паяльника. В качестве первого примера будет резистор. На заранее подготовленные контактные площадки, то есть уже с нанесенным на них припоем и флюсом устанавливаем резистор. Чтобы избежать его сдвига во время пайки, его нужно прижать шилом или иглой.

Далее хватает кратковременного прикосновения жалом паяльника вывода детали на площадке и компонент тут же будет припаян. Старайтесь набирать припой жалом паяльника не очень много, иначе из-за излишек может произойти затекание припоя относительно соседних выводов или дорожек.

Вот здесь результат пайки резистора

Качество конечно оставляет желать лучшего, но зато надежно. Снижение качества пайки происходит из-за неудобства одновременно паять, прижимать резистор и делать фото, то есть проблема в отсутствии «третьей руки».

Снижение качества пайки происходит из-за неудобства одновременно паять, прижимать резистор и делать фото, то есть проблема в отсутствии «третьей руки».

Остальные электронные компоненты припаиваются аналогичным способом. Что касается меня, то вначале я припаиваю к контактной площадке основание мощного транзистора, при этом припой не экономлю. Части припоя необходимо затечь под корпус полупроводника, что создаст дополнительный надежный электрический и тепловой контакт.

Что бы не было сомнений в надежности пайки, то когда начинаете паять деталь, пошевелите иглой корпус транзистора, он должен немного скользить, это доказывает что припой под корпусом полностью расплавился, а излишки выдавятся наружу, тем самым улучшая тепловой контакт. На снимке показана уже запаянная микросхема стабилизатора.

Далее предстоит задача немного посложнее, а именно пайка микросхемы. Опять же делаем точную компоновку и определяем позицию детали на контактной площадке и легким движением припаиваем крайний вывод.

После припайки одной ножки, нужно еще раз проверить точность установки микросхемы и совпадения ее ножек с площадками, а затем уже паяем остальные выводы по краям.

Теперь микросхема надежно закреплена с четырех сторон. Соблюдая осторожность паяем остальные ножки, при этом следите за тем, чтобы не сделать перемычек припоем между выводами микросхемы.

Вот на этом этапе работы очень поможет наконечник для паяльника «микроволна», о нем говорилось в начале статьи. Используя это жало, можно без особого труда паять сборки микросхем с большим количеством выводов, достаточно легким способом, просто вести наконечником паяльника вдоль ножек микросхемы. Перемычки между выводами бывают очень редко, а время пайки чипа с более чем полсотни ножек на одной стороне занимает около минуты. Вот такое это удивительное жало. Ну, а если у вас его нет то делайте работу простым коническим наконечником, но очень аккуратно.

Если произошел такой неприятный момент как спаивание нескольких выводов микросхемы вместе, а только одним паяльником убрать эти перемычки всегда проблематично.

То тогда убрать их можно с помощью отрезка оплетки, взятого от экранированного провода. Оплетку необходимо поместить в емкость с флюсом, что бы она пропиталась, а потом приложить на проблемное место с наплывом припоя и паяльником через эту оплетку разогреть припой.

Весь лишний припой впитается в оплетку, а площадка и зазор между выводами микросхемы останутся чистыми и свободными от ненужного залипания.

В конце статьи остается надеяться, что этот пост хотя бы немного был полезен для вас. А качество фотоснимков не вызвало у вас раздражения, так как фото делались одновременно с пайкой. Удачи всем в делах электронных!

Ручная пайка тонкопленочных SMD резисторов без повреждений

#3

- #3

Сначала я предварительно залудил контактные площадки и удалил излишки припоя. Затем прижмите резистор посередине пинцетом к контактным площадкам

и быстро прикрепите припоем один конец только для того, чтобы удержать его на месте. Затем отпустите пинцет и припаяйте другой конец.

Затем вернитесь и припаяйте первый конец.

Поместите наконечник утюга на площадку, слегка касаясь конца резистора. Лучший железный наконечник — короткий, маленький в форме долота,

, а не длинный заостренный. Я никогда не мог заставить их работать.

..AhM0TrAaApN5EALw_wcB&fqc:category=6/4380/8975

..AhM0TrAaApN5EALw_wcB&fqc:category=6/4380/8975

#4

- #4

У меня была проблема с резисторами TT Electronics PCF-W0603LF-03-4991-B-P-LT и с резисторами TT Electronics PCF-W0603LF-03-1001-B-P-LT, все типы 0,1 % 0603.

В первом случае сопротивление резистора 4,99 кОм, 0,1 % увеличилось примерно до 12 кОм, но это было после того, как я его выпаял и повернул на 90 градусов из-за проблем с печатной платой. Во втором случае я просто припаял к печатной плате несколько резисторов номиналом 1 кОм и обнаружил, что номинал двух из них увеличился: один до 1,03 кОм и один до 1,07 кОм. Я использовал свой ноготь, чтобы зафиксировать их на месте, коснулся одной стороны паяльником, чтобы зафиксировать их на месте, а затем припаял обе стороны.

Во втором случае я просто припаял к печатной плате несколько резисторов номиналом 1 кОм и обнаружил, что номинал двух из них увеличился: один до 1,03 кОм и один до 1,07 кОм. Я использовал свой ноготь, чтобы зафиксировать их на месте, коснулся одной стороны паяльником, чтобы зафиксировать их на месте, а затем припаял обе стороны.

Паяльник был горячее, чем нужно, а именно 450 градусов по Цельсию, возможно, дело было просто в этом. Я никогда не использую длинные заостренные наконечники.

Я использовал много резисторов Susumu в другом проекте, где я не заметил, чтобы что-то ухудшилось, но это могло быть связано с тем, что я недостаточно измерял.

#5

- #5

Да, температура железа могла бы быть ниже, тепловой массы мало, чтобы тянуть его вниз. Также помогает эвтектический припой.

#6

- #6

Спасибо за ответы. Думаю, в следующий раз я буду более осторожен с настройкой температуры, использую резистор другой марки и надеюсь на лучшее.

#7

- #7

По этой причине я купил систему пайки KSGER. У старого Веллера просто было слишком много тепла. Я использую настройку от 265°C до 270°C, и пока все хорошо.

#8

- #8

Тонкие пленки очень тонкие — я вижу, что чрезмерная температура или механическое царапание являются возможными путями повреждения. Пайка

SMT — это вопрос избыточного флюса, минимального количества припоя и осторожности, чтобы никогда не касаться верхней части резистора утюгом

, так как это приведет к повреждению тонкой металлической пленки (толщина которой может быть порядка микрона).

Для плат SMT я использую модифицированный тостер для сэндвичей и паяльную пасту — очень хорошие результаты, надежные. Я предлагаю это или горячий воздух

в качестве предпочтительной техники для поверхностного монтажа — борьба с паяльником не идеальна (был там, никогда не оглядывался назад).

Для изготовления нескольких компонентов SMT я обычно делаю так:

1) Нанесите каплю припоя на одну контактную площадку.

2) возьмите деталь пинцетом с керамическим наконечником, нанесите утюг на каплю и поместите часть на место, сдвигая ее на место, одновременно вынимая утюг.

3) припаяйте другой конец (много флюса, железо наносится только на сторону/конец)

4) оплавить первую сторону (много флюса).

5) счистить флюс

6) провести тщательный визуальный осмотр с помощью ручной линзы.

Это трудоемко, оставляет слишком много припоя и обычно выглядит неряшливо.

Для сравнения, изготовление целой печатной платы за один раз с помощью духовки/тостера — это прекрасно, особенно использование трафарета для нанесения паяльной пасты.

Кстати, пинцет с керамическим наконечником просто великолепен — без магнетизма, хорошо переносит нагрев, прочный.

#9

- #9

При ручной пайке компонентов чипа SMD также следите за тем, чтобы не прилагать больших механических усилий к контактам. Они не предназначены для того, чтобы справляться с чем-то другим, кроме теплового напряжения от охлаждения от температуры оплавления до температуры окружающей среды, силы, которая будет распространяться на всю клемму. Если вы проткнете клеммы утюгом, возможно, что клемма может в некоторой степени отсоединиться от резистивной пленки. Это единственный способ, которым я мог представить, что резистор 5 кОм может быть изменен на 12 кОм … почти катастрофический отказ, а не просто перегрев пленки сопротивления.

#10

- #10

Для другого проекта я только что закончил паять десятки тонкопленочных резисторов с разными номиналами, проверил их все, и все они были в порядке. Большинство, но не все из них были из Сусуму. Я установил паяльник на 380 градусов Цельсия, а не на 450 градусов Цельсия.

Большинство, но не все из них были из Сусуму. Я установил паяльник на 380 градусов Цельсия, а не на 450 градусов Цельсия.

Похоже, проблема была в слишком горячем паяльнике, хотя это может быть и марка резистора, или, может быть, я просто слишком сильно прижал их раньше. Кроме того, большинство этих новых резисторов были 0805, а не 0603. В любом случае, я рад, что они выдержали мои навыки пайки.

#11

- #11

MarcelvdG сказал:

Сусуму.

Я установил паяльник на 380 градусов Цельсия, а не на 450 градусов Цельсия.

Нажмите, чтобы развернуть…

https://www.susumu.co.jp/usa/tech/rep-data-reflow.php

Температура поверхности продукта

предварительный нагрев 100~ 120 60 ~ 80 сек

Пиковая температура

·Применяемый состав припоя: паяльная паста Sn-Ag-Cu

· Циклы : дважды

{Почему таблица отлично выглядит в предварительном просмотре, но все теги на форуме?

#12

- #12

Я использую тонкую пленку Susumu 0805. Для ручной пайки я прокладываю свои печатные платы с увеличенным рисунком медной посадки, чем обычно, что значительно упрощает пайку. Свинцовый припой как всегда и никаких дополнительных флюсов, кроме собственного.

Для ручной пайки я прокладываю свои печатные платы с увеличенным рисунком медной посадки, чем обычно, что значительно упрощает пайку. Свинцовый припой как всегда и никаких дополнительных флюсов, кроме собственного.

№13

- №13

PRR сказал:

https://www.susumu.

255~ 265 Максимум 5 секундco.jp/usa/tech/rep-data-reflow.php

Температура поверхности продукта

Предварительный нагрев 100~ 120 60 ~ 80 сек

Пиковая температура

·Применяемый состав припоя: паяльная паста Sn-Ag-Cu· Циклы : дважды

{Почему таблица отлично выглядит в предварительном просмотре, но все теги на форуме?Нажмите, чтобы развернуть…

Хорошо, но я понятия не имею, какой пиковой температуры достигает клемма резистора, когда я устанавливаю свой Weller WSP80 на 380 градусов Цельсия. Наконечник паяльника выглядит как кусок металла без датчиков или чего-то еще, поэтому я предполагаю, что температура контролируется на поверхности утюга, которая касается жала. От теплового сопротивления наконечника и теплоемкости наконечника, дорожки печатной платы и резистора зависит, до какой температуры дойдет резистор.

Что я знаю точно, так это то, что я не могу установить температуру намного ниже, иначе мой припой (припой олово-медь-серебро с чуть более высокой температурой плавления, чем олово-свинец) вообще не расплавится. Может быть, 340 градусов все же работает, когда нет заземления (подключения к плоскости с тепловыми рельефами).

Может быть, 340 градусов все же работает, когда нет заземления (подключения к плоскости с тепловыми рельефами).

№14

- №14

MarcelvdG сказал:

Что я знаю, так это то, что я не могу установить температуру намного ниже, иначе мой припой (припой олово-медь-серебро с лишь немного более высокой температурой плавления, чем олово-свинец) вообще не расплавится.

Может быть, 340 градусов все же работает, когда нет заземления (подключения к плоскости с тепловыми рельефами).

Нажмите, чтобы развернуть…

Да, это сильно затянет процесс.

№15

- №15

MarcelvdG сказал:

В первом случае резистор 4,99 кОм, 0,1 % увеличился примерно до 12 кОм

Нажмите, чтобы развернуть.

..

Тогда вы повредили его механически или термически — компоненты поверхностного монтажа маленькие и хрупкие, и обычно их можно обслуживать только с помощью микроприсосок.

Я использовал ноготь, чтобы зафиксировать их на месте

Нажмите, чтобы развернуть…

Возможная причина повреждения. Не прикасайтесь к поверхности, это тонкая пленка (обычно ультратонкий слой NiCr, 1000 ангстрем или около того, т.е. намного тоньше 1 микрона)

Я использую керамический пинцет и осторожно беру только края. Никогда не видел такого изменения сопротивления.

Паяльник был горячее, чем нужно, а именно 450 градусов Цельсия

Нажмите, чтобы развернуть…

Упс. Очень важно использовать правильный утюг с регулируемой температурой, правильно настроенный с современными компонентами. Это слишком жарко и легко обуглит печатную плату среди других проблем (образует оксидные слои на металлических поверхностях, предотвращая смачивание припоем, термическое повреждение торцевых крышек или даже растрескивание подложки, которая является керамической).

Это слишком жарко и легко обуглит печатную плату среди других проблем (образует оксидные слои на металлических поверхностях, предотвращая смачивание припоем, термическое повреждение торцевых крышек или даже растрескивание подложки, которая является керамической).

№16

- №16

термическое повреждение торцевых крышек

Нажмите, чтобы развернуть.

..

Торцевые заглушки легко повреждаются/срываются с самого компонента, когда вы держите компонент неустойчиво: вы припаиваете деталь к плате и отпускаете пинцет не ровно, а слегка толкаете деталь вбок. Небольших движений может быть достаточно, чтобы вызвать предварительное повреждение торцевых крышек или оторвать их, если вам не повезет / неумело. И да, как можно меньше тепла.

Если вы хотите сделать свою жизнь намного проще, не используйте бессвинцовый припой.

Хороший пинцет, правильный паяльник (тонкое жало, но с хорошей теплопроводностью) и в идеале микроскоп или хотя бы увеличительное стекло.

Последний волшебным образом позволит вам устойчивее держать руку и работать точнее.

Увеличительные стекла или OK для времени пайки <1 часа с перерывами. После этого это может утомлять (глаза + поза тела).

Если вы регулярно паяете SMD, могу порекомендовать паяльные станции от Metcal и микросопы от Leica

, но я уверен, что есть и другие подходящие варианты.

Также может пригодиться электроплитка; с бессвинцовым припоем у вас должен быть один. (установите где-то между 40-90°C в зависимости от задания/детали/печатной платы для пайки)

# 17

- # 17

Джонсд сказал:

Если вы хотите сделать свою жизнь намного проще, не используйте бессвинцовый припой.

Я установил паяльник на 380 градусов Цельсия, а не на 450 градусов Цельсия.

Я установил паяльник на 380 градусов Цельсия, а не на 450 градусов Цельсия.