Подшипник качения и скольжения: особенности и в чем разница

Подшипник уже довольно давно используется в качестве сборочного узла любого механизма. Сложно представить без него машину или агрегат. Служит он для опоры или упора вала, для поддержания заданной жесткости с минимальной сопротивляемостью при трении.

Особо распространены два типа подшипника: качения и скольжения.

Подшипник качения

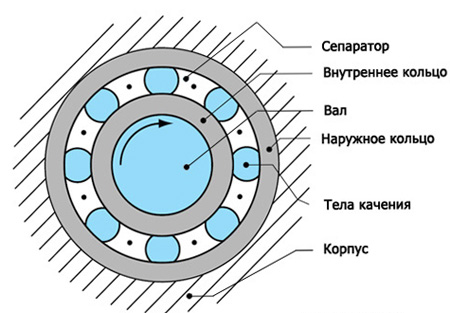

Самый широко используемый тип. Состоит он из следующих деталей:

- Внутреннее кольцо.

- Сепаратор (обойма).

- Тела качения.

- Внешнее кольцо.

- Защитная крышка (применяется не всегда).

Такие подшипники применяются в оборудовании всех отраслей и назначений. Притом данный тип очень разнообразен. Тела качения бывают: сферические, роликовые, бочкообразные, игольчатые. В качестве материала для тел преимущественно используется сталь. В особо агрессивных средах применяют стеклянные тела качения.

На внутреннем кольце по внешней стороне протачивается желобок. Так же делают желоб по внутренней стороне внешнего кольца. Эти канавки являются дорожками для тел качения. Таким образом, шары вращаются точечно касаясь дна желобка и его стенок. Роликовые тела при вращении касаются всей плоскости канавок.

Сепаратор, как правило, состоит из двух спаянных между собой половинок. Его роль – создавать направление для движения тел и сохранять постоянную одинаковую дистанцию между ними. В некоторых случаях применяют подшипник качения без сепаратора, что позволяет увеличить нагрузку на узел, однако, скорость вращения не может быть большой при такой конструкции.

Подшипник качения по воспринимаемой нагрузке классифицируется на упорный, радиальный, радиально-упорный. На радиальные нагрузка распределяется перпендикулярно оси вала. Нагрузка вдоль вала недопустима.

Упорные принимают нагрузку параллельную оси. Запрещена нагрузка поперечная валу.

Радиально упорные. Могут принимать нагрузку как параллельно, так и перпендикулярно оси вала.

В целях уменьшения габаритов в некоторых случаях не используется внутреннее кольцо. При таком варианте эксплуатации на валу, неподвижном или активном, вытачивается канавка и сепаратор с внешним кольцом надевается непосредственно на ось или вал механизма.

В зависимости от количества рядов тел качения подшипник может быть однорядным, двухрядным и многорядным. Двухрядные и многорядные преимущественно используются как упорные или радиально-упорные и способны выдерживать значительно большие нагрузки, нежели однорядные.

Подшипники с защитной крышкой более долговечны и требуют меньшего внимания на обслуживание. Открытые же могут быстро выйти из строя при недостаточной или неправильной смазке и попадания инородных предметов.

Для подшипников качения применяют различные виды смазок: жидкие (различные масла), пластичные (солидол), твердые (графитовая смазка). Иногда подшипники работают без смазки, однако, скорость вращения тел качения не должна быть высокой, а нагрузка большой. В противном случае подшипник быстро нагревается и выходит из строя.

Подшипник скольжения

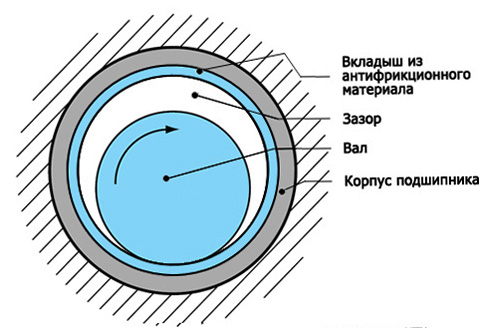

В данном типе подшипника трение возникает при скольжении состыкованных плоскостей вала и втулки.

Подшипник скольжения состоит из следующих элементов:

- Корпус (цельный или разборный).

- Вкладыш или втулка (изготовленные из антифрикционного материала).

- Смазывающее устройство.

Корпус для такого типа чаще всего массивный, изготавливается из разных металлов и может быть цельный или разъемный. Корпус оснащён одним или несколькими масляными клапанами. Клапан служит для подвода смазки на рабочую плоскость вкладыша или втулки. Также при смазке под давлением, при помощи специальных масляных станций, имеется отвод для отработанного масла, которое потом попадает на станцию и вновь на подшипник. Таким образом, смазка является циркулирующей.

Вкладыш чаще изготавливают из антифрикционных металлов, таких как: бронза и чугун. Могут применяться стальные вкладыши с нанесенным слоем баббита.

Принцип работы достаточно прост. В корпус монтируется вкладыш или втулка. Затем конструкция крепится на цапфу вала. Между цапфой и вкладышем должен быть небольшой промежуток для смазки. Во время движения вала смазочный материал отделяет ось от вкладыша, тем самым уменьшая силу трения. Однако при пуске вал некоторое время касается стенок подшипника, для этого и нужен слой антифрикционного металла.

Подшипник скольжения классифицируется на радиальный, упорный, радиально упорный.

В качестве смазочного материала преимущественно применяют масла. Также применяются пластичные, твердые и даже газообразные смазки.

Разница между подшипниками скольжения и качения

Подшипник скольжения имеет ряд преимуществ, которые отличают его от подшипника качения:

- Имеет разъемное исполнение. Это огромный плюс для использования в двигателе внутреннего сгорания. На коленчатый вал надеть подшипник качения не представляется возможным. И поэтому применяют подшипник скольжения.

- Экономичный вариант для применения на больших по диаметру валах.

- Способны работать в воде.

- При ремонте не возникает необходимость демонтировать остальные детали.

- В отличие от шарикоподшипников могут воспринимать большие вибрационные, а также ударные нагрузки.

- Размеры подшипников радиального типа относительно небольшие.

- Имеется возможность регулирования зазора между валом и вкладышем.

- Просты в тихоходных машинах.

- Надежны в приводах с высокой скоростью.

- Бесшумная работа.

Однако и

- Материалы для изготовления дешевле.

- Не требуют постоянного надзора за смазкой.

- Нет увеличенного трения при пуске.

- Меньший расход смазочных материалов.

- Меньше сила трения.

- Размер подшипников упорного типа меньше.

У каждого вида подшипника есть свои преимущества и слабые стороны, что позволяет применять при отдельный вид при определённых условиях. Из общего же только предназначение – опора вала и создание минимального трения при работе.

Подшипник качения и скольжения: разница, виды, сферы применения

Подшипники, предназначенные для конструкций с поворотными движениями, бывают двух типов — скольжения и качения. Отличаются они тем, каким образом передается сила между деталями — с помощью скользящих элементов или катящихся. Разберем подробнее оба случая.

Подшипники качения

Конструкция подшипников качения простая — это два кольца, в которые встроены дорожки для качения. Тела качения, которые будут передвигаться по этим дорожкам, помещены между кольцами. Как правило, этими телами являются шарики или ролики игольчатой, цилиндрической, бочкоподобной или конической формы.

Важная часть конструкции подшипников качения — сепаратор, благодаря которому шарики или ролики не соприкасаются, а распределены на равное расстояние. В игольчатых подшипниках благодаря сепараторам и сферическим роликами дополнительно контролируется правильность положения осей тел качения. А в разборных подшипниках сепараторы объединяют вместе тела качения, благодаря чему собирать подшипники проще.

Штампованные сепараторы, как правило, изготавливаются из стали. В особых случаях используются латунные сплавы, полимерные материалы и т. д. Так, полимерные сепараторы из термопластика применяются очень широко, особенно если изготовлены из армированного полиамида.

Для тел качения или колец используют особую закаленную сталь с добавлением хрома. Также применяют так называемую цементованную сталь. Если условия работы подшипников качения предполагают экстремальную эксплуатацию (например, высокая частота вращения, серьезная нагрузка, эксплуатация при высокой температуре, повышенной коррозии), то делают их из жаростойкой и нержавеющей стали, особых полимеров, керамических материалов и прочих покрытий.

Различают подшипники качения открытого типа, а также с уплотнителями контактного и щелевого типа, которые могут быть расположены с одной и с обеих сторон.

Применение подшипников качения и их отличия

Подшипники качения — общий тип деталей, но внутри него различают много подвидов, отличающихся по свойствам, внешнему виду, условиям эксплуатации. Но обычно подбор подшипников осуществляется для конкретной детали и конструкции экспериментально, так как подобрать конкретный вид можно лишь условно, учитывая несколько факторов. Так, учитывают следующие моменты:

- частота вращения конструкции;

- нагрузка на деталь;

- температура;

- смазывание;

- наличие вибраций и т. д.

Если учесть все характеристики, дефекты подшипников качения при работе будут минимальными. Исключеним составляют случаи, когда размер подшипника и его типе обусловлен диаметром конструкции. Тогда невозможно выбирать между вариантами.

Рассмотрим основные подшипники качения и скольжения и отличия между ними.

Если подшипники качения создаются для переноса радиальной нагрузки, то это радиальные подшипники. Преимущество их в том, что они могут выдерживать комбинированные нагрузки. Поэтому различают много их типов:

- радиальные шарикоподшипники;

- конические роликоподшипники;

- двухрядные сферические роликоподшипники;

- радиально-упорные шарикоподшипники и другие подтипы.

Игольчатые же подшипники и многие цилиндрические подобных преимуществ не имеют — они принимают только радиальную нагрузку.

Следующий тип подшипников — упорные. Это подшипники качения, которые воспринимают осевую нагрузку. Существуют также комбинированные варианты этих изделий, которые могут возпринимать и радиальную нагрузку.

Выбирая подшипник, анализируют, стеснено ли пространство в радиальном направлении. Если да, то устанавливают подшипники, в которых меньшая высота поперечного сечения (игольчатые без колец или с внутренним кольцом, радиальные шарикоподшипники и т. д.). Если же оно ограничено в осевом направлении, выбирают однорядные цилиндрические подшипники либо упорные игольчатые без колец.

Немаловажно и то, какой тип направления движения вала в подшипнике. Так, есть модели, имеющие возможность осевого сдвига, направляющие вал в нескольких аксиальных направлениях, а также те, которые имеют возможность углового смещения, за счет чего компенсируются возможные перекосы конструкций.

Определяя нужный размер подшипника качения, учитывают несколько факторов. В первую очередь, рассчитывают будущую нагрузку на деталь, а также ее тип — динамическая или статическая. Также учитывают возможную грузоподъемность подшипника, сроки его эксплуатации, надежность и т. д. Так, вращающиеся подшипники имеют динамическую нагрузку. А те, что перемещаются крайне мало между кольцами, неподвижны или осуществляют колебательные движения, по сути имеют статическую нагрузку. Поэтому роликоподшипники имеют более высокое напряжение, чем шарикоподшипники. Первые применяют для большой нагрузки (валы, огромные конструкции), а вторые — для малой и средней.

Подшипники скольжения

Различают много видов подшипников качения. Это и радиальные подшипники, и упорные, и полосы, полукольца, и многие другие варианты и конструкции. Они имеют ряд бесспорных преимуществ — бесшумная работа, способность выдерживать высоку нагрузку, при этом относительно медленно вращаться или колебаться. Кроме того, именно этот тип рекомендуется для работы в тяжелых условиях эксплуатации, когда наблюдается перепад температуры. За счет этих уникальных свойств подшипники скольжения применяются во всех сферах промышленности, особенно для деталей со стесненным пространством.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Подшипники качения и скольжения.

Сегодня подшипники используются во всех механизмах, связанных с вращающимися компонентами. Без подшипников не обходится вращение деталей в часах, валов в двигателе внутреннего сгорания, турбин в шахтах или аттракционов с названием «колесо обозрения».Подшипник скольжения

Фактически подшипник представляет собой кольцо, надетое на предмет цилиндрической формы. Подшипники бывают радиальными (например, такие используются, чтобы удерживать колесо автомобиля) и упорными (используются в офисных креслах, чтобы они могли вращаться вокруг своей оси). Любой подшипник выполняет три задачи:- Удерживает вал или ось в нужном положении;

- Максимально снижает сопротивление, возникающее при соприкосновении вращающегося вала, с фиксирующей его положение конструкцией;

- Передаёт нагрузку с вращающейся части на другие элементы конструкции.

Подшипники скольжения.

Они представляют собой кольца, внутрь которых помещается втулка или вал. С помощью кольца вал фиксируется нужным образом в пространстве, после чего может начинать вращаться. Подшипники скольжения бывают двух типов: неразъемные и разъемные. Первые представляют собой полноценное кольцо, в которое втулка просто вставляется. Вторые разделяются на две части: в первой фиксируется вал, после чего устанавливается вторая половина подшипника. Такой способ удобнее в эксплуатации, поэтому чаще используют именно раздельные подшипники скольжения.Устройство подшипника скольжения

В процессе вращения вал непосредственно соприкасается с поверхностью подшипника. Из-за этого обе составные пары «подшипник-вал» начинают тереться друг о друга. В результате этого процесса обе детали быстро изнашиваются, а скорость вращения вала существенно сокращается.Для того, чтобы этого избежать используются различные смазки.Смесь, препятствующая трению, является важнейшим условием долговечной работы подшипника. Кроме повышения срока службы вала и подшипника, смазка позволяет сократить силу трения, обеспечивает теплоотводение и препятствует условиям внешней среды оказывать влияние на детали. Смазки бывают трёх видов:

- жидкие,

- твёрдые

- газообразные.

Достоинства подшипников скольжения

- Низкая вероятность поломки;

- Возможность выдерживать высокие ударные и вибрационные нагрузки;

- Они меньшего радиального размера, чем аналогичные подшипники качения;

- При использовании разъёмных подшипников скольжения их можно демонтировать без разборки других деталей конструкции;

- Низкий уровень шума при работе;

- Могут работать в воде

- Допускается наличие зазора между поверхностью подшипника и валом. Это позволяет использовать даже значительно изношенные детали без потери эффективности;

- Сохраняют высокий КПД даже при работе крупных валов.

Недостатки подшипников скольжения

- Всегда требуют наличия смазки при работе;

- Быстрый износ из-за трения при работе на некачественной смазке;

- Большие затраты на смазочные материалы;

- Необходимость постоянного контроля над условиями работы подшипника;

- Невысокий КПД, по сравнению с подшипниками качения

- Разная скорость износа подшипника и вала;

- Малая долговечность;

- Для изготовления подшипников скольжения используются более дорогие материалы, чем для подшипников качения.

Подшипники качения.

Они устроены сложнее, нежели подшипники скольжения. Во-первых, они представляют собой не одно, а два кольца. Причем диаметр первого больше, чем диаметр второго, настолько, чтобы между ними можно было поместить другие компоненты. Для этого на внешней стороне маленького кольца и внутренней стороне большого кольца вырезают специальные желоба. Обычно между кольцами помещают: шарики, иглы, бочонки или другие по форме тела качения. В результате получается конструкция из нескольких составляющих. Вал вставляется внутрь малого кольца. При вращении он воздействует на первое кольцо, которое вследствие этого раскручивается, увлекая за собой тела качения расположенные между первым и вторым кольцом. Большое кольцо при этом не крутиться, а находится в статичном положении. Из-за наличия тел качения между первым и вторым кольцами многократно уменьшается трение между деталями.Устройство подшипников качения

Подшипники качения бывают двух типов: с наличием сепаратора и без него. Сепаратор представляет собой широкое кольцо с отверстиями на одинаковом расстоянии. В эти отверстия помещаются тела качения. Это позволяет установить их на одинаковом расстоянии и увеличить эффективность подшипника при сохранении объема используемых материалов. Большинство подшипников создаются с учетом наличия сепараторов. Однако имеются подшипники качения, изготовленные и без него. В таких подшипниках помещается максимальное количество тел качения, поэтому между ними не требуется расстояние. Большое количество тел качения позволяет увеличить грузоподъёмность подшипника.Однако лимит скорости вращения вала в бессепараторных подшипниках намного меньше, чем в подшипниках с наличием сепаратора.Кроме этого, выделяют закрытые и открытые подшипники качения. Первые обладают специальными протекторами, которые защищают элементы подшипника от всех условий внешней среды. В связи с этим они обходятся без дополнительного обслуживания и замены смазки. Подшипники качения открытого типа – более чувствительны к окружающему пространству. В них нередко попадают инородные тела, что приводит к разрушению подшипника.

Закрытый подшипник качения

Основным свойством подшипников качения является низкое трение при соприкосновении поверхности вала с поверхностью подшипника. Из-за тел качения не происходит большой затраты энергии на сопротивление кольца и вала. В связи с этим и резко уменьшается износ и значительно увеличивается коэффициент полезного действия, по сравнению с подшипниками скольжения.Достоинства подшипников качения

- Возможность использования в механизмах с высокой скоростью вращения вала;

- Способность удерживать вал при больших ударных и вибрационных нагрузках;

- Бесшумность работы;

- Маленькие осевые размеры.

- Нет необходимости замены смазки;

- Возможность использования при высоких температурах.

Недостатки подшипников качения

- Высокая стоимость;

- Трудоёмкий процесс изготовления;

- Большой радиус детали;

- Возможность использования только в сухих условиях;

- Не используются с высоконагруженными валами;

- Меньшая надежность по сравнению с подшипниками скольжения.

Не забудь сохранить статью!

Подшипник качения | Основные особенности, классификация, устройство, диагностика и ремонт подшипников качения

Основные особенности и устройство

Подшипник качения (жирный) используется в качестве опоры вращающихся частей механизмов или машин.

Конструкция этого типа подшипника включает в себя два кольца – внутреннее, которое надевается на цапфу вала, и наружное, тела качения и сепаратор, который разделяет между собой тела качения и направляет их движение.

По форме тел качения, которые применяются, подшипник качения (жирный) может быть шариковым или роликовым.

Подшипники качения и скольжения имеют между собой принципиальное различие: в подшипнике качения (жирный) (см. рис. 1) работа происходит в условиях трения качения, а в подшипнике скольжения преобладающим видом трения является трение скольжения.

Рис. 1. Подшипник качения (жирный)

На наружной стороне внутреннего кольца и на внутренней стороне наружного кольца выполнены дорожки качения, при этом их геометрическая форма зависит от типа тел качения, применяемых в данном подшипнике. В некоторых случаях подшипник изготавливается с использованием одного кольца, тогда дорожка качения находится прямо на валу или на поверхности детали. Иногда конструкция подшипников качения не предусматривает наличия сепаратора. Применение подшипников качения без сепаратора (см. рис. 2) предпочтительно в тех случая, когда необходимы малые радиальные габариты.

Рис 2. Подшипник качения (жирный) без сепаратора.

Такие подшипники имеют большее количество тел качения, за счёт этого сила трения увеличивается, таким образом, происходит снижение предельной частоты вращения и обеспечивается большая грузоподъёмность подшипника качения.

Назначение по типу нагрузки

В зависимости от назначения подшипники качения подразделяются на четыре группы. Подбор подшипников качения должен происходить с учётом типа нагрузки. Радиальные однорядные подшипники используются для восприятия радиальных осевых нагрузок. Радиально-упорные используются в случае комбинированных нагрузок, т. е. радиальных и осевых. Упорно-радиальные используются в тех случаях, когда преобладают в основном осевые нагрузки и присутствуют незначительные радиальные.

Этот вид подшипника качения используется сравнительно редко. Упорный подшипник качения (жирный) применяется только для осевых нагрузок.

Выбор подшипников качения должен проводиться с учётом множества параметров, в числе которых – точность подшипника качения, величина fnp, долговечность и статическая грузоподъёмность.

Наряду со многими другими характеристиками, грузоподъёмность подшипника качения, пожалуй, один из наиболее важных параметров. При выборе подшипников инженерные работники руководствуются обычно специальными изданиями, например, очень полная номенклатура с указанием особенностей применения, множеством характеристик приведена в издании «Подшипники качения. Справочник», издательство «Металлург», год 1984.

Есть ещё один очень хороший каталог подшипников качения авторов Черменского и Федотова. Здесь рассмотрено все характеристики подшипников качения, маркировка подшипников качения, рассмотрены тела качения, особенности проектирования подшипникового узла, рекомендации по выбору подшипника качения, приведены таблицы условных обозначений подшипников качения, рассмотрены новые перспективные направления в разработке, вопросы выбора посадки подшипников качения, в том числе подшипники качения бейзельман. В общем, книга является неоценимым пособием, как для инженеров, так и для тех, перед кем встала необходимость подобрать подшипники качения.

Смазочные материалы

Очень важно учитывать такой момент, как смазка подшипников качения. Недостаточная смазка, или смазка некачественным смазочным материалом может стать причиной того, что любой подшипник качения выйдет из строя очень скоро.

В настоящее время существует очень большой ассортимент смазок для самых разных типов подшипников качения. Применяются как жидкие, так и твёрдые и пластичные смазочные материалы, но наиболее широко применяются пластичные, так как они обеспечивают наиболее благоприятные возможности для работы механизма.

Существуют разные смазки для различных условий работы подшипников:

- Смазки универсальные пластичные;

- Смазки для высоких и экстремально высоких температур;

- Смазки пластичные для низких температур;

- Смазки пластичные для высокооборотных подшипников;

- Смазки, предназначенные для подшипников, работающих в условиях высоких и экстремально высоких нагрузок;

- Смазки для пищевой промышленности;

- Смазки специально для химически агрессивной среды;

- Смазки пластичные противошумные;

Использование правильно подобранных масел обеспечивает хорошее отведение тепла, стабильность работы, способствует очищению подшипника качения (жирный) от продуктов, образующихся в процессе износа.

Классификация

Классификация подшипников качения по точности регламентируется классами. Во всех странах мира для обозначения класса точности подшипников качения используется единый стандарт, при этом класс указывают слева через тире.

Разработанный в нашей стране на подшипники качения ГОСТ 3395 обозначает типы подшипников качения и их конструктивные особенности.

По техническим требованиям роликовые и шариковые подшипники качения должны соответствовать ГОСТу 520.

Допуски и посадки подшипников качения должны соответствовать ГОСТ 3325-85

Таблица 1.

Поля допуска на диаметры отверстий корпусов подшипников качения и посадочных валов

| Квалитеты | Поля допусков для отклонений | |||||||||||

| e | f | g | H | J s | j | K | m | n | p | r | ||

| Для вала | ||||||||||||

| 3 | H 3 | J s 3 | ||||||||||

| 4 | g4 | H 4 | J s4 | k4 | m4 | n4 | ||||||

| 5 | G*5 | H*5 | J s5 | (j*5) | K*5 | M*5 | N*5 | p5 | ||||

| 6 | f6 | G 6 | H 6 | J s6 | (j*6) | K6 | M6 | N6 | P*6 | R*6 | ||

| 7 | f7 | H*7 | r7 | |||||||||

| 8 | e8 | f8 | h8 | |||||||||

| 9 | (e9) | f9 | h9 | |||||||||

| 10 | (h20) | |||||||||||

| Квалитеты | Поля допусков для отклонений | |||||||||||

| e | f | g | H | J s | j | K | m | n | p | |||

| Для отверстия корпуса | ||||||||||||

| 3 | ||||||||||||

| 4 | g4 | H 4 | J s4 | K*4 | M*4 | |||||||

| 5 | G*5 | H *5 | Js5 | K*5 | M*5 | n5 | ||||||

| 6 | F*6 | G 6 | H 6 | Js 6 | (j6) | k6 | m6 | N6 | P*6 | |||

| 7 | F7 | G7 | h7 | Js 7 | (j*7) | K7 | M7 | N7 | P*7 | |||

| 8 | E* 8 | H*8 | ||||||||||

| 9 | (e 9) | H*9 | ||||||||||

| 10 | ||||||||||||

Диагностика и ремонт

В роторных механизмах подшипники качения (жирный) являются одним из самых уязвимых механизмов (см. рис. 3). Подшипник осуществляет пространственную фиксацию ротора, соответственно, большая часть нагрузок, возникающих в механизме, как статических, так и динамических, воспринимается именно подшипником, поэтому диагностика подшипников качения должна проводиться своевременно, чтобы не допускать снижения работоспособности механизма.

Рис 3. Дефекты подшипника качения.

Оценка технического состояния проводится с помощью нескольких методов:

- Метод ПИК-фактора; данный метод заключается в измерении уровня вибрации с помощью виброметра, затем вычисляются значения пиковой амплитуды вибрации и среднеквадратичное значение (СКВ). После вычисляется отношение этих двух значений. Достоинство данного метода заключается в его простоте, недостаток – в необходимости частых измерений в процессе эксплуатации.

- Контроль подшипников качения методом анализа спектра вибросигнала. Данный метод обладает высокой помехозащищённостью, так как маловероятно, что в механизме могут присутствовать источники, создающие вибрации той же частоты, что и дефекты подшипника качения. С помощью спектрального анализа можно диагностировать детали подшипника качения, а не только весь его целиком, так как кольца, тела вращения и сепаратор имеют свои частоты;

- Метод анализа спектра огибающей. Сложный и дорогостоящий метод, основанный на анализе модулирующих низких частот и высокочастотной составляющей. В случае, когда имеется дефект, даже зарождающийся, высокочастотная составляющая будет модулироваться низкочастотным сигналом. Таким образом, осуществляется более своевременный контроль, чем при использовании других методов, и можно вовремя выявить необходимость ремонта подшипника качения.

- Метод измерения ударных импульсов, для которого применяется пьезоэлектрический датчик, основан на измерении и анализе затухающего колебания. Достоинство метода в том, что он не зависит от внешних помех. Подшипниковые узлы после соударения дефектов испускают излучение определённой частоты, которое быстро затухает, на осциллографе колебания выглядят как импульсы, что и дало название методу. Существует один недостаток метода, связанный с особенностями конструкции подшипника качения: необходимо, чтобы между датчиком и наружным кольцом подшипника качения (жирный) присутствовал массив металла.

- Контроль подшипников качения проводится также методом прослушивания. Подшипник, находящийся в идеальном состоянии, обычно издаёт еле слышное жужжание. При наличии инородных частиц в дорожке наружного кольца может возникнуть неравномерный вибрирующий звук. Недостаточный зазор подшипника качения также может вызвать звенящий металлический шум. Причиной шума могут стать и усталостные раковины, и повреждения, возникшие во время монтажа, и недостаточная смазка подшипника качения. В каждом случае звук имеет особый характер, от стучащего или вибрирующего до громкого гула. Метод доступный и простой, но недостаток его в том, что повреждение выявляется слишком поздно, обычно уже тогда, когда требуется не ремонт подшипника качения, а его замена.