Бесконтактные цифровые датчики крутящего момента, датчики деформации, индикаторы крутящего момента

Загрузить PDF: Измерение крутящего момента — Руководство

Что такое ‘крутящий момент’

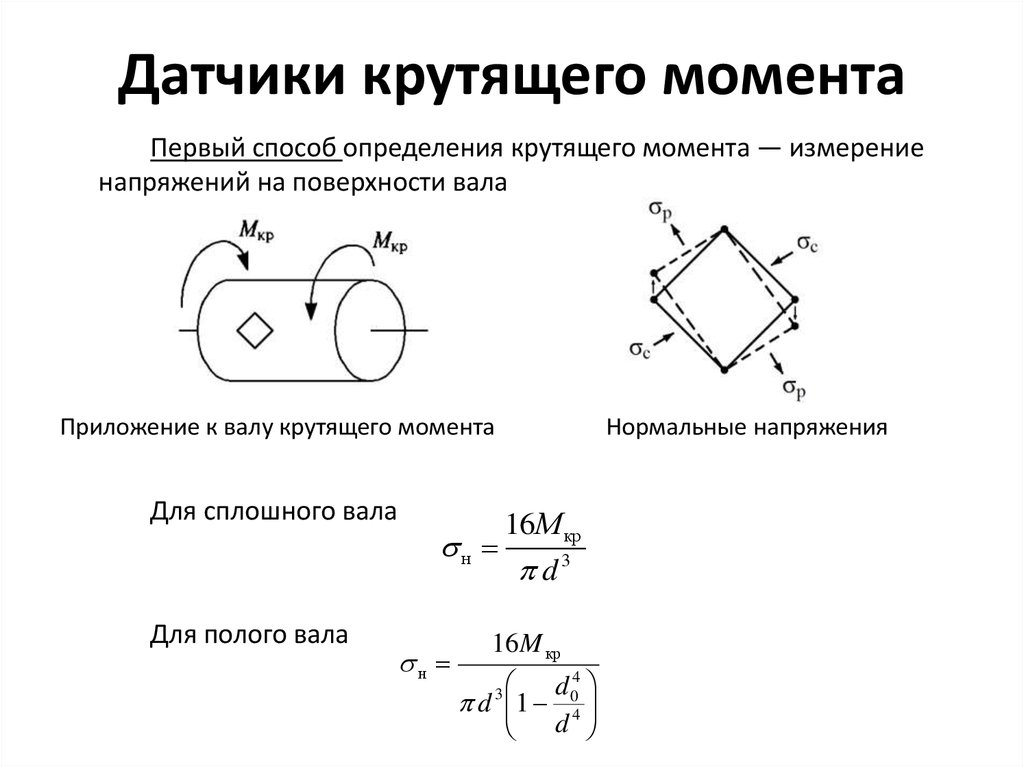

В принципе, измерение крутящего момента – это простой механический процесс. В широком смысле он подразумевает измерение «силы», затраченной для вращения (попытки вращения) чего-либо. Когда сила или «крутящий момент» приложены к валу, вал скручивается (незначительно). Такое скручивание приводит к «растяжению» материала вала в направлении 45 градусов от оси вала, между точками, которые отдаляются друг от друга при скручивании. Материал вала также подвергается «сжатию» в противоположном направлении на 45 градусов.

Устройства Datum Electronics используют деформацию вала и изменение его характеристик для расчета крутящего момента. Это измерение производится тензометрическими датчиками, установленными на валу и определяющими деформацию вала, вызванную крутящим моментом или ‘силой’. Существует несколько способов измерения скручивания вала. Использование тензометрических датчиков признано одним из самых надежных методов, если Вы обладаете необходимыми знаниями и навыками для работы с такими датчиками.

Существует несколько способов измерения скручивания вала. Использование тензометрических датчиков признано одним из самых надежных методов, если Вы обладаете необходимыми знаниями и навыками для работы с такими датчиками.

Определение тензометрического датчика

Тензометрический датчик – это небольшой электрический ‘элемент’ нанесенный на токонепроводящий слой. Структура элемента выстроена таким образом, что когда датчик растягивается (или сжимается) в одном направлении (вдоль рабочей оси датчика), сопротивление элемента увеличивается (или уменьшается) в соответствии с растяжением. Растяжение, перпендикулярное оси тензометрического датчика не имеет большого влияния на сопротивление элемента.

Датчик прикрепляется к валу таким образом, чтобы его ось совпадала с направлением растяжения материала при воздействии крутящего момента. В результате тензометрический датчик тоже растягивается, вызывая повышение сопротивления элемента.

В торсиометре используется тензометрический датчик, состоящий из четырех резистивных элементов, устанавливаемых на вал. Два элемента устанавливаются по направлению растяжения. Оставшиеся два – по направлению сжатия.

Два элемента устанавливаются по направлению растяжения. Оставшиеся два – по направлению сжатия.

Четыре резистивных документа подключены в конфигурации моста Уитстона. Эта конфигурация подходит для измерения небольших измерений сопротивления в тензометрических датчиках. При увеличении и уменьшении сопротивления, на выходе изменяется напряжение пропорционально напряжению возбуждения и изменяется сопротивление между противоположными элементами. Изменение общего сопротивления также может быть вызвано изменением температуры.

Измерение крутящего момента

Измерение крутящего момента используется в разных сферах и для разных нужд, в том числе, мониторинге и контроле, управлению мощностью и повышению рентабельности. Если Вам необходимо устройство для измерения/мониторинга мощности, крутящего момента, и скорости, наш ассортимент приборов для измерения крутящего момента создан специально для Вас.

Если вы хотите обсудить технические требования, свяжитесь с нами по телефону +7 (495) 649-63-70

или напишите по e-mail: info@datum-electronics. ru

ru

Вращающиеся датчики крутящего момента серии M425

Вращающиеся бесподшипниковые датчики крутящего момента серии FF425

Роторные бесподшипниковые датчики крутящего момента серии RS425

Статический датчик крутящего момента серии FF410

Торсиометр для судовых и корабельных валов серии 425

Измерение мощности на валу

Измерение момента на валу

Система контроля мощности для сельхозтехники

Калибровка датчиков

Телеметрическая система измерения крутящего момента

Бесконтактные цифровые датчики крутящего момента, датчики деформации, индикаторы крутящего момента

Datum Electronics специализируется на проектировке и изготовлении датчиков момента и приборов для измерения крутящего момента. Номенклатура выпускаемых изделий включает сенсоры крутящего момента от 10 Нм до 500 000 Нм и приборы, установленные на валы диаметром от 5 мм до 1100 мм в качестве систем контроля крутящего момента и мощности.

Помимо датчиков стандартного исполнения мы предлагаем широкий ряд специализированных модульных приборов, которые позволят Вам экономить и будут отвечать всем Вашим требованиям. Линейки RS425 и FF425 могут заменить существующие муфты и приводные валы в пределах вашей испытательной установки или оборудования, не требуя механических изменений.

Решения

Датчики момента

Измерение крутящего момента

Датчик момента серии M425

Типовой датчик крутящего момента на вращающемся валу со статическим корпусом. Этот полностью укомплектованный сенсор момента передает сигнал крутящего момента с вала, вращающегося в корпусе датчика. Статический элемент сенсора установлен на вращающийся вал с подшипниками. Идеальное решение для областей применения, где требуется, чтобы сенсор был установлен на одной линии с крутящим моментом привода, включая испытательные установки. Статический элемент сенсора установлен на вращающийся вал с подшипниками. Идеальное решение для областей применения, где требуется, чтобы сенсор был установлен на одной линии с крутящим моментом привода, включая испытательные установки.Высокая точность 0.1% Испытанная технология цифровой передачи данных Прочный и надежный |

Датчик момента серии FF425 (без подшипников)

| |

Монтированный на фланце датчик момента с бесконтактной передачей сигнала к статору. Прост в установке, зазор до статора от +/-3мм до +/-10мм, без подшипников, прямой последовательный вывод данных о крутящем моменте, оборотах в минуту и мощности вала, опции аналогового выхода 4-20мA и +/-10В. Стандартный ряд DIN фланцев от 100 Нм — 200кНм Модульный ряд соответствует проставкам муфт от 50 Нм до 500кНм |

Датчик момента серии RS425 (без подшипников)

| |

Датчик крутящего момента, установленный на вал с бесконтактной передачей сигнала к статору. По стандарту вращающийся вал может быть шпоночным или шлицевым, а так же может быть сделан для подобранных на заказ валов, при необходимости. Без подшипников масса датчика крутящего момента, добавленного в трансмиссию, сильно уменьшается, по сравнению с датчиком крутящего момента с подшипниками. Идеальное решение для областей применения, где требуются низкие эксплуатационные расходы и долгая эксплуатация. По стандарту вращающийся вал может быть шпоночным или шлицевым, а так же может быть сделан для подобранных на заказ валов, при необходимости. Без подшипников масса датчика крутящего момента, добавленного в трансмиссию, сильно уменьшается, по сравнению с датчиком крутящего момента с подшипниками. Идеальное решение для областей применения, где требуются низкие эксплуатационные расходы и долгая эксплуатация.Совместим с бесплатно прилагаемым валом передачи или стандартным валом датчика Низкий вес ротора Без подшипников |

Статический датчик момента серии FF410

Серия статических сенсоров крутящего момента 410 была разработана после серии датчиков вращательного момента FF425. Те же основные комплектующие вала и тензометрическая технология были применены в серии наших датчиков реактивного момента 410, предоставляя конкурентоспособное предложение на рынке датчиков статического момента. |

Морской торсиометр

| Морской торсиометр серии 425 является точным инструментом для наблюдения и контроля над судовыми гребными валами путем измерения скорости, крутящего момента и мощности, приложенных к валу. Система устанавливается на вал гребного винта и использует тензометрическую технологию для высокоточного бесконтактного измерения крутящего момента на валу. |

Измеритель мощности на валу

Измеритель мощности на валу серии 425 от Datum Electronics является точным инструментом для наблюдения и контроля над производительностью и рентабельностью судовых систем передачи данных. Система точно измеряет крутящий момент на валу (кНм), скорость вращения вала (об./мин) и мощность (кВт), приложенные к валу. Система может устанавливаться на двухвальные и одновальные суда.

Крутящий момент приводного/гребного вала

Независимо от приложения, точное и простое измерение крутящего момента передачи может быть неоценимым для усовершенствования проектов, защиты оборудования, уменьшения расходов на техническое обслуживание и контроля производительности. Две системы мониторинга приводного вала отбора мощности, предлагаемые Datum Electronics, обеспечивают эффективный контроль крутящего момента на валу, который будет соответствовать широкому ряду валов и производить эффективное измерение мощности через приводной вал.

Две системы мониторинга приводного вала отбора мощности, предлагаемые Datum Electronics, обеспечивают эффективный контроль крутящего момента на валу, который будет соответствовать широкому ряду валов и производить эффективное измерение мощности через приводной вал.

PTO/Вал отбора мощности

Система мониторинга мощности и крутящего момента серии 425 PTO (Power Take-Off — вала отбора мощности) проводит точный мониторинг и регистрацию данных о крутящем моменте, скорости вращения вала и приложенной мощности при тестировании новых систем с приводом от всех типовых валов отбора мощности.

Калибровка крутящего момента

Компания Datum Electronics специализируется на обслуживании и калибровке собственных бесконтактных датчиков крутящего момента (датчики крутящего момента Серии 425) и датчиков реактивного крутящего момента (Серия 410) и других приборов, имеющихся в продаже.

Комплект для испытания крутящего момента

Комплект для испытания крутящего момента серии 430 является системой временного применения, разработанной, чтобы измерять крутящий момент на валу с помощью измерительных приборов на вращающихся валах от 150 мм до 1100 мм в диаметре.

У нас большой ассортимент приборов для измерения крутящих моментов на роторе. Наш опыт и знания позволяют нам предлагать гибкие, конструктивные решения, которые удовлетворяют потребности наших клиентов во многих отраслях промышленности. Измерение крутящего момента может иметь большое количество различных применений и для разных потребностей, включая мониторинг и контроль, управление электропитанием и сбережение повышенной эффективности. Если Вы хотите измерить/проконтролировать мощность, крутящий момент и скорость тогда, наши приборы для измерения крутящего момента были разработаны, чтобы помочь Вам.

У нас есть стандартная линейка датчиков момента и приборов, которые мы разрабатывали на протяжении многих лет. Измеряя крутящий момент по стандарту в Ньютон-метрах (Нм), мы можем измерить крутящий момент от 5 Нм до 500 000 Нм включительно. Мы используем вал с тензорезисторнам датчиком деформации; что может быть включено в наиболее выгодные по цене автомобильные трансмиссии через шпоночный, шлицевый и фланцевый вал.

Несмотря на то, что у нас есть стандартный ассортимент, наши возможности могут выходить за рамки минимальных требований; ниже приведены лишь некоторые примеры доступных возможностей:

Доступные спецификации

| Номинальный крутящий момент | От 5Нм до 500000 Нм |

| Скорость вращения | 0 – 20000 оборотов в минуту |

| Частота опросов |

0 — 20000 опросов в секунду |

| Опции выхода | RS232 / RS485 / 0-10V / 4-20mA / +/-10V / +/-12mA |

| Единици калибровки | Нм / lbft / lb-in / kNm |

| Опции вала |

Стандартные: Фланец / Фланец, шлицевый вал, шпоночный вал Нестандартные: Могут быть установлены бесплатно на вал заказчика |

| Точность | Точность системы 0,1% (0. 05% опционально) 05% опционально) |

| Класс защиты | IP54 (Стандарт) до IP68 если требуется |

| Анализ крутящего момента |

Стандарт: Крутящий момент, скорость и мощность Опционально: неравномерность крутящего момента |

Свяжитесь с нами если вы хотите получить больше информации о том, как мы можем помочь Вам. Посетите наш сайт и свяжитесь с нами, чтобы обсудить конкретные условия для установки нашей продукции; можно также нажать на любую из нижеприведенных ссылок для получения дополнительной информации о нашей продукции, связанной с измерением крутящего момента.

Официальным дистрибьютором и партнером компании на территории России является ЗАО «Сенсор Системс». Тел.: +7 (495) 649-63-70

Как измерить крутящий момент? | Dewesoft

Автор Грант Малой Смит, эксперт по сбору данных

В этой статье вы узнаете об обработке сигналов достаточно подробно, чтобы:

- Понять какой крутящий момент находится на верхнем уровне

- Узнать как измеряется крутящий момент

- См.

, как работает измерение крутящего момента в приложениях сбора данных

, как работает измерение крутящего момента в приложениях сбора данных

Что такое крутящий момент?

Если помните из урока физики, force — это ввод, который изменяет движение объекта во времени. Например, простая линейная сила может толкать (или тянуть) массу в состоянии покоя, изменяя ее скорость, ускоряя ее с течением времени. Крутящий момент — это сила, которая заставляет объект вращаться вокруг оси вращения. Таким образом, крутящий момент представляет собой «крутящую силу», также известную как вращательная сила .

Наиболее очевидным примером крутящего момента является карданный вал вашего автомобиля. Величина крутящего момента, который двигатель может генерировать на этом валу, определяет способность автомобиля выполнять работу. Крутящий момент — это вектор, то есть он действует в определенном направлении.

Крутящий момент — это «крутящая сила», предназначенная для вращения или поворота приводного вала, винта, болта или колеса.

Представление крутящей силы

Крутящий момент также может называться моментом или моментом силы . Крутящий момент обычно обозначается символом $τ$ (греческая строчная буква «t»). Производная единица СИ для крутящего момента (момент силы) равна $N\cdot m$ (ньютон-метры).

В США крутящий момент часто выражается в футо-фунтах ($ft/lbs$). Чтобы преобразовать $N\cdot m$ в $ft/lbs$, просто разделите значение $N\cdot m$ на 1,356.

Старшина 2-го класса Джеймс Р. Эванс осматривает приводной вал заднего винта вертолета ВМС США, общественное достояние, через Wikimedia Commons

Зачем нам измерять крутящий момент?

Измерение механического крутящего момента вращающихся валов необходимо при проектировании, вводе в эксплуатацию и устранении неисправностей всех видов машин. Знание истинного механического крутящего момента вала, гребного винта или другого вращающегося элемента — единственный способ убедиться, что он соответствует своим спецификациям.

В некоторых приложениях очень важно всегда знать, какой крутящий момент, чтобы защититься от потенциально опасного избыточного крутящего момента, который может привести к повреждению или отказу системы. Измерение крутящего момента является важной частью профилактического обслуживания.

Каковы основные типы крутящего момента?

Существует два вида крутящего момента: крутящий момент и реактивный крутящий момент:

- Вращательный крутящий момент также известный как вращательный или динамический крутящий момент

- Момент реакции он же стационарный или статический крутящий момент

Вращательный (также известный как вращательный или динамический) крутящий момент

Такие объекты, как валы, турбины и колеса, которые многократно (или бесконечно) вращаются вокруг оси, имеют вращательный или «вращательный» крутящий момент.

Реактивный (также известный как стационарный или статический) крутящий момент

Статическая сила, приложенная к объекту, называется реакцией или стационарным крутящим моментом. Например, когда вы надеваете гаечный ключ на болт, а затем пытаетесь его затянуть, вы прикладываете к нему реактивный крутящий момент. Даже если болт не поворачивается сильно или вообще не поворачивается, реактивный крутящий момент все равно присутствует. В этом случае крутящий момент измеряется менее чем за один оборот.

Например, когда вы надеваете гаечный ключ на болт, а затем пытаетесь его затянуть, вы прикладываете к нему реактивный крутящий момент. Даже если болт не поворачивается сильно или вообще не поворачивается, реактивный крутящий момент все равно присутствует. В этом случае крутящий момент измеряется менее чем за один оборот.

Как измеряется крутящий момент?

Крутящий момент можно измерять косвенно и напрямую. Если вы знаете КПД двигателя и скорость вращения вала, вы можете использовать измеритель мощности для оценки крутящего момента. Это косвенный способ измерения крутящего момента.

Лучшим и более точным способом измерения крутящего момента является прямой метод с использованием датчиков реактивного крутящего момента или датчиков вращательного крутящего момента. В чем разница?

Реактивные (статические) датчики крутящего момента

Torquemaster, CC BY-SA 3.0, через Wikimedia Commons

Датчик реактивного момента измеряет статический или не вращательный момент.

Хорошим примером датчика реактивного крутящего момента является динамометрический ключ. Этот инструмент используется для обеспечения того, чтобы к болту, гайке или другому крепежному элементу прикладывался правильный крутящий момент. Основание ключа имеет регулировку на желаемую величину крутящего момента, и когда оператор прикладывает усилие, при достижении правильного крутящего момента раздается слышимый щелчок. Их часто называют динамометрическими ключами с «щелчком», и они предлагают несколько регулируемых уставок.

Цифровые динамометрические ключи оснащены игольчатым манометром или цифровым дисплеем, показывающим прилагаемый крутящий момент. Некоторые электронные модели, особенно предназначенные для работы на заводе, имеют память, в которой хранится каждая операция для документирования и контроля качества.

Для простой демонстрации того, как использовать динамометрический ключ со щелчком, см. это видео:

youtube.com/embed/5XzKvEnk1FY»>Датчики реактивного крутящего момента используют либо пьезоэлектрический датчик на основе кварца, либо тензометрический датчик для измерения крутящего момента. Существует множество типов и вариаций динамометрических ключей и динамометрических отверток.

Датчики вращательного (динамического) крутящего момента

Датчик крутящего момента представляет собой преобразователь, который преобразует крутящий момент в выходной сигнал, который мы можем измерить, отобразить, проанализировать и сохранить. Преобразователи крутящего момента используются на стендах для испытаний крутящего момента двигателей, испытаний двигателей внутреннего сгорания, испытаний электродвигателей, карданных валов, турбин, генераторов и т. д.

Существуют как прямые, так и косвенные методы измерения крутящего момента.

Косвенный крутящий момент 9Методы измерения 0011 могут быть дешевле и проще в реализации на существующем валу, но они не так точны, как прямое измерение крутящего момента. Если вы знаете КПД двигателя и можете измерить скорость его вала и потребляемый ток, вы можете таким образом оценить крутящий момент.

Если вы знаете КПД двигателя и можете измерить скорость его вала и потребляемый ток, вы можете таким образом оценить крутящий момент.

Методы прямого измерения крутящего момента более точны, чем косвенные методы. Большинство из них предполагают использование тензорезистора, установленного на приводном валу. Этот датчик непосредственно измеряет силу скручивания на самом валу.

Тензодатчики, прикрепленные к приводному валу. Приложение вращательной силы заставляет вал скручиваться.

Когда вал вращается двигателем, он слегка прокручивается. Из-за жесткости стали скручивание невозможно увидеть невооруженным глазом, но его можно обнаружить тензорезисторами, приклеенными к валу. Система из четырех датчиков включает мост Уитстона, выход которого уравновешен и обусловлен системой измерения вращательного момента.

Выходной сигнал этого тензорезистора может быть напрямую подключен (если возможно) или телеметрирован по беспроводной связи к измерению крутящего момента или сбору данных (сбор данных)

Типичная система измерения крутящего момента от тензодатчиков, установленных на валу, по контактному кольцу посылаются на электронику (тензодатчики должны быть запитаны). В качестве альтернативы можно использовать бесщеточное или индуктивное подключение датчика, обеспечивающее более высокие скорости и меньший физический износ, что приводит к меньшему техническому обслуживанию в долгосрочной перспективе. Угол и число оборотов также можно измерять бесконтактно.

В качестве альтернативы можно использовать бесщеточное или индуктивное подключение датчика, обеспечивающее более высокие скорости и меньший физический износ, что приводит к меньшему техническому обслуживанию в долгосрочной перспективе. Угол и число оборотов также можно измерять бесконтактно.

Системы сбора данных от Dewesoft идеально подходят для измерения всех физических параметров, включая крутящий момент. Они обеспечивают изолированное преобразование сигнала, что обеспечивает сбор данных с низким уровнем шума и высокой точностью. Они также обеспечивают входы высокоскоростного счетчика/об/мин/энкодера, которые идеально подходят для одновременного измерения скорости, угла и положения вала. В системах сбора данных Dewesoft данные аналоговых и цифровых счетчиков точно синхронизированы, что важно для любого приложения, но особенно при проведении испытаний на вращательную и крутильную вибрацию. Подробнее об этом в следующем разделе.

Результаты испытаний на крутильную и вращательную вибрацию DewesoftX

Стационарные системы измерения вращательного момента

В показанной выше системе датчик вращательного момента устанавливается между двигателем и тормозом с помощью муфт с каждой стороны. Вал, проходящий через датчик, оснащен тензометрическим датчиком, который измеряет силу скручивания на валу. Выходной сигнал этого сигнала обрабатывается и отправляется в измерительную систему DAQ (сбор данных) или просто на цифровой дисплей или в систему аварийной сигнализации, если требуется мониторинг, но не запись данных.

Вал, проходящий через датчик, оснащен тензометрическим датчиком, который измеряет силу скручивания на валу. Выходной сигнал этого сигнала обрабатывается и отправляется в измерительную систему DAQ (сбор данных) или просто на цифровой дисплей или в систему аварийной сигнализации, если требуется мониторинг, но не запись данных.

Датчики крутящего момента опционально могут быть оснащены энкодером, который очень точно выводит скорость и угол вала. Эти выходные данные используются для изучения крутильных и вращательных колебаний. Измерение скорости и угловые выходы необходимы в динамометрических приложениях, где они используются для расчета выходной мощности (выраженной в $HP$ или $Kw$) и КПД двигателя.

Временно устанавливаемые системы измерения вращательного момента

Для измерения непостоянного вращательного момента тензометрические датчики могут быть установлены непосредственно на приводной вал. Небольшой интерфейс с батарейным питанием питает датчики и по беспроводной связи передает данные на ближайший процессор, откуда их можно записывать, отображать и анализировать с помощью системы сбора данных.

Беспроводной датчик крутящего момента. Изображение предоставлено компанией Parker-LORD MicroStrain Sensing

Беспроводные датчики от Parker-Lord совместимы с программным обеспечением сбора данных DewesoftX и поэтому могут быть интегрированы в системы сбора данных любого масштаба, от одного канала до сотен распределенных каналов.

Order Analysis Applications

Вибрация при кручении является причиной выхода из строя вращающихся валов. Анализ вращательных и крутильных колебаний является важным инструментом для поиска и устранения неисправностей валов, коленчатых валов, зубчатых передач в автомобильной, промышленной и энергетической промышленности.

Что такое крутильная вибрация?

Крутильные колебания представляют собой угловые колебания объекта, обычно вала, вдоль его оси вращения. Это механические вибрации, вызванные переменными во времени крутящими моментами, которые накладываются на постоянную скорость вращения вращающегося вала. В автомобильной технике крутильные колебания в первую очередь вызываются колебаниями выходной мощности двигателя.

В автомобильной технике крутильные колебания в первую очередь вызываются колебаниями выходной мощности двигателя.

Крутильные колебания оцениваются как изменение скорости вращения в пределах цикла вращения. Колебания оборотов обычно вызваны неравномерным крутящим моментом или переменной нагрузкой.

Что такое вращательная вибрация?

Вибрация при вращении — это просто динамическая составляющая скорости вращения. Если мы измерим скорость вращения вала с высокой точностью, мы заметим, что мы получаем большое отклонение скорости вращения в некоторых областях разгона. Это вызвано тем, что угловая вибрация пересекает собственную угловую частоту вала. Рассчитывается путем отсечения постоянной составляющей скорости вращения или угла поворота

На уровень крутильных колебаний влияет ряд параметров, таких как свойства материала и условия эксплуатации, такие как температура, нагрузка, число оборотов и т. д.

Как измерять вращательную и крутильную вибрацию

В этом коротком видеоролике представлены основные сведения о том, как выполнять эти важные измерения, включая базовую теорию и практические преимущества.

Решение DewesoftX для крутильных колебаний автоматически рассчитывает несколько различных параметров:

- Угол поворота: отфильтрованное значение угла вибрации

- Скорость вращения: отфильтрованное значение вибрации скорости

- Угол кручения: динамический угол кручения, который представляет собой разницу углов между датчиком 1 и датчиком 2

- Скорость кручения: разница угловых скоростей между датчиком 1 и датчиком 2

- Опорный угол оси X: опорный угол, который всегда составляет от 0 до 360 и может использоваться в качестве опорного в диаграммах X-Y, основанных на угле

- Частота: в единицах об/мин

Расчеты могут выполняться онлайн в режиме реального времени или в автономном режиме на основе сохраненных данных RAW.

Сводка

Датчики крутящего момента используются в сотнях приложений практически во всех отраслях промышленности.

В автомобильной промышленности датчики крутящего момента используются на стендах для испытаний двигателей, динамометрах, испытательных стендах и стендах для испытаний на выносливость. Но это только начало их использования. Они также используются для испытаний промышленных кондиционеров, крупногабаритных кормушек для скота и птицы, роботизированного спортивного, сборочного и медицинского оборудования, испытаний электроэнергии и многого другого.

Крутящий момент является важным измерением во многих областях и приложениях. К счастью, есть датчики и преобразователи для ее измерения, а также системы сбора данных для ее отображения, записи и анализа.

Поделитесь этой статьей:

Лошадиная сила и крутящий момент: как оба показателя дают представление о производительности двигателя В двигателях тяжелой техники крутящий момент представляет собой вращающую силу, создаваемую валом двигателя.

Чем больше крутящий момент выдает двигатель, тем больше его способность выполнять работу.

Чем больше крутящий момент выдает двигатель, тем больше его способность выполнять работу.Лошадиная сила

Лошадиная сила определяется как скорость выполнения работы или скорость выполнения работы. Значение лошадиных сил говорит вам, какую работу способен выполнить ваш двигатель за определенный период времени. Это значение зависит как от крутящего момента, так и от оборотов.

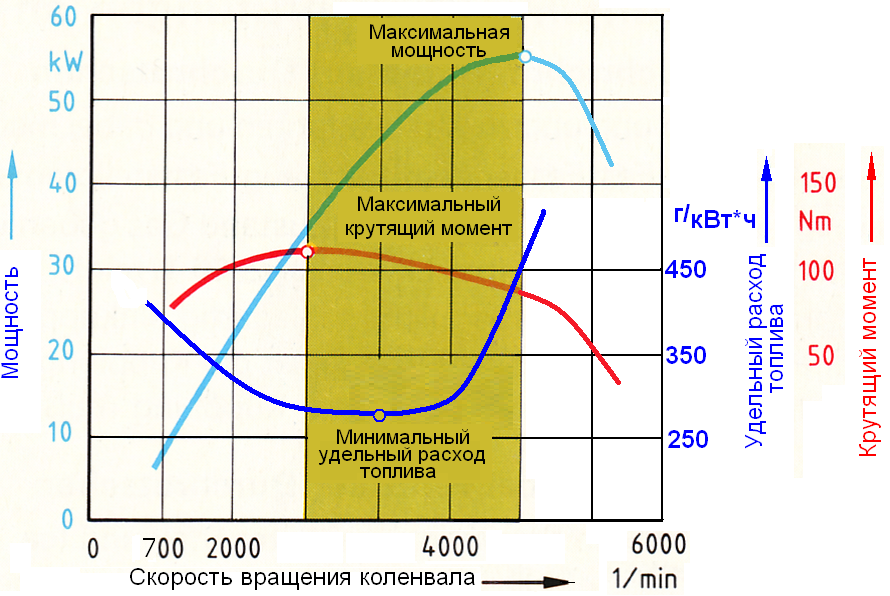

Основные уравнения, связывающие крутящий момент и скорость вращения с мощностью, выглядят следующим образом:

Мощность (л.с.) = крутящий момент (фут-фунт) x об/мин / 5252

Мощность (кВт) = крутящий момент (Нм) x об/мин / 9550

Как измерить крутящий момент и мощность двигателя

Наиболее распространенным методом измерения крутящего момента и мощности двигателя является динамометрический тест. Этот тест обычно работает путем подключения выходного вала двигателя к установке, которая прикладывает резистивную нагрузку.

При приложении резистивной нагрузки динамометр измеряет крутящий момент и скорость двигателя. Конечным результатом является кривая производительности двигателя, которая отображает крутящий момент, скорость и мощность. Этот метод используется производителями двигателей для разработки спецификаций для конкретного двигателя. Это также распространенный метод количественной оценки истинной выходной мощности автомобилей, как показано на рисунке ниже:

Конечным результатом является кривая производительности двигателя, которая отображает крутящий момент, скорость и мощность. Этот метод используется производителями двигателей для разработки спецификаций для конкретного двигателя. Это также распространенный метод количественной оценки истинной выходной мощности автомобилей, как показано на рисунке ниже:

Рис. 1. Стенд для автомобильных динамометрических испытаний. Ролики под колесами измеряют крутящий момент и скорость, а затем рассчитывают мощность по приведенному выше уравнению.

Хотя этот метод является простым для передвижных механизмов (например, транспортных средств), он не идеален в ситуациях, когда оборудование уже установлено. Испытания на динамометрическом стенде в таких ситуациях требуют, чтобы оборудование было физически разобрано и отправлено на место испытаний. Затраты и время простоя, связанные с этим подходом, могут быть значительными.

Существует несколько способов измерения истинного крутящего момента (и мощности) вашего двигателя, которые не требуют разборки или модификации оборудования. Как эксперты по телеметрии крутящего момента, мы обнаружили, что система телеметрии крутящего момента для поверхностного монтажа , основанная на тензометрическом датчике , является наиболее точным вариантом. Испытания можно проводить на установленном оборудовании, и данные о мощности выдаются быстро и точно.

Как эксперты по телеметрии крутящего момента, мы обнаружили, что система телеметрии крутящего момента для поверхностного монтажа , основанная на тензометрическом датчике , является наиболее точным вариантом. Испытания можно проводить на установленном оборудовании, и данные о мощности выдаются быстро и точно.

Рис. 2. Система телеметрии крутящего момента Бинсфельда в сочетании с датчиком скорости помогает проверить выходную мощность морского судна. (Для полного примера нажмите ЗДЕСЬ )

Почему мощность и крутящий момент важны для понимания и проверки характеристик двигателя?

Для точного количественного определения производительности двигателя необходимы мощность и крутящий момент. Давайте рассмотрим сценарий, в котором оба эти значения важны.

Допустим, вы судовладелец, и вы обеспокоены тем, что ваш недавно переоборудованный корабль не выдает той мощности, которой он должен быть. Вам нужно, чтобы этот корабль функционировал на своей номинальной мощности, чтобы гарантировать, что вы работаете эффективно. Корабли, которые функционируют ниже своих определенных возможностей, неэффективны, вероятно, потребляют больше топлива и, как правило, работают в убыток.

Вам нужно, чтобы этот корабль функционировал на своей номинальной мощности, чтобы гарантировать, что вы работаете эффективно. Корабли, которые функционируют ниже своих определенных возможностей, неэффективны, вероятно, потребляют больше топлива и, как правило, работают в убыток.

Чтобы убедиться, что ваш корабль работает так, как сказал производитель, вы должны выполнить тест, который количественно определяет реальную мощность двигателя — проверочный тест мощности двигателя. Вы знаете, на какую мощность должен быть рассчитан корабль, но чтобы определить реальную выходную мощность корабля, вы начнете с измерения крутящего момента.

С помощью тензодатчика, подключенного к системе телеметрии крутящего момента , вы можете увидеть, какой крутящий момент выдает двигатель. Объедините это с числом оборотов корабля, завершите расчет лошадиных сил, и вы получите фактическую мощность корабля.

Вы можете сравнить расчетную мощность с заявленной производителем, чтобы увидеть, как ведет себя ваш корабль. Если эти значения совпадают, ваш корабль работает должным образом. Если ваши расчеты ниже заявленных производителем, теперь у вас есть информация, необходимая для определения того, почему ваш корабль работает не так, как должен.

Если эти значения совпадают, ваш корабль работает должным образом. Если ваши расчеты ниже заявленных производителем, теперь у вас есть информация, необходимая для определения того, почему ваш корабль работает не так, как должен.

На этом этапе вы можете поговорить либо с консультантом, либо с производителем двигателя, либо с производителем гребного винта, чтобы определить источник проблемы с производительностью судна и решить, как ее исправить.

Мощность и крутящий момент Дают важную информацию о характеристиках двигателя

Не зная фактического крутящего момента вашей машины, невозможно точно оценить ее производительность. Вы можете смотреть на число оборотов в минуту и другие показатели двигателя, но вам нужно знать крутящий момент, чтобы рассчитать мощность и эффективно оценить производительность двигателя.

Как мы упоминали ранее в нашей статье о мониторинге производительности корабля, когда у вас есть возможность точно измерять и контролировать мощность, вы можете следить за рядом показателей диагностики производительности.

, как работает измерение крутящего момента в приложениях сбора данных

, как работает измерение крутящего момента в приложениях сбора данных