Истираемость бетона — зачем нужна, методы, классификация, стоимость услуг

При строительстве высотных домов, сложных сооружений в виде мостов, эстакад и тоннелей, дорог, а также прочих строений важно добиться исключительной устойчивости конструкции к нагрузкам. Важнейшими показателями для бетона и изделий из него, являются не только прочность на разрыв, твердость и сжатие, но также истираемость, которая характеризуется способностью сохранять поверхность в изначальном виде. Именно поэтому, многие застройщики стремятся заказывать проверку истираемости с целью анализа качества используемого бетона.

ОПЫТ РАБОТЫ С 1993 ГОДА

БЕСПЛАТНЫЕ КОНСУЛЬТАЦИИ

ГРАМОТНЫЕ И ЧЕСТНЫЕ СПЕЦИАЛИСТЫ

НАДЁЖНОЕ ОБОРУДОВАНИЕ

ПОСТОЯННАЯ ОБРАТНАЯ СВЯЗЬ С ЗАКАЗЧИКОМ

Сделать заказ

| Наименование испытания | Стоимость, руб с НДС |

|---|---|

| Определение истираемости (1 образец) | 3528,00 |

Что такое истираемость бетона?

Под истираемостью подразумевается способность материала изменяться в объёме и массе под воздействием сторонних факторов, что важно не только для строительных сооружений, но также изделий из бетона: лестниц, бордюров, тротуаров, плит перекрытий и так далее. Проверка бетона на истираемость позволяет выявить срок службы сооружения или изделия, от чего во многом зависит безопасность эксплуатации.

Проверка бетона на истираемость позволяет выявить срок службы сооружения или изделия, от чего во многом зависит безопасность эксплуатации.

Актуальность проведения таких испытаний обуславливается, прежде всего, необходимостью использования бетонных сооружений, которые отвечают нормам и требованиям ГОСТа. Степень стойкости к нагрузкам определяется маркой и классом бетона, интенсивностью и характером нагрузок, которые могут быть как динамическими, так и статическими. Зная степень истираемости бетона можно определить долговечность полов в жилых и производственных помещениях, пешеходных и велосипедных дорожек, а также покрытий подземных паркингов.

Марки по истираемости бетона

Как и прочие показатели, которые характеризуют качество и устойчивость материала к эксплуатационным нагрузкам, истираемость также имеет свой показатель в виде литеры G. Стойкость к нагрузкам определяется следующей за ней цифрой от 1 до 3, что позволяет правильно использовать готовое бетонное изделие.

Согласно ГОСТ 25192 бетон подразделяется на следующие марки по истираемости:

- низкой истираемости — G1;

- средней истираемости — G2;

- высокой истираемости — G3.

Важно понимать, что далеко не все бетонные конструкции и сооружения требуют максимального показателя по устойчивости к истираемости, что зависит от сферы практического использования готового изделия. При определении качества бетонного сооружения данный показатель обязательно принимается во внимание наравне с плотностью, маркой и стойкостью к излому.

Внимание! Знание уровня истираемости бетона позволяет правильно рассчитать строк службы изделия или конструкции, что необходимо для строительных расчетов.

Для проверки истираемости бетона и определения уровня G1, G2 и G3 используются специальные методы и способы, которые должны соответствовать требованиям ГОСТ 13087.

Методы измерения

Существует несколько методов определения степени истираемости бетонных поверхностей, каждый из которых имеет свои особенности, характеристики и способы исполнения. Условно их можно поделить на 2 большие группы:

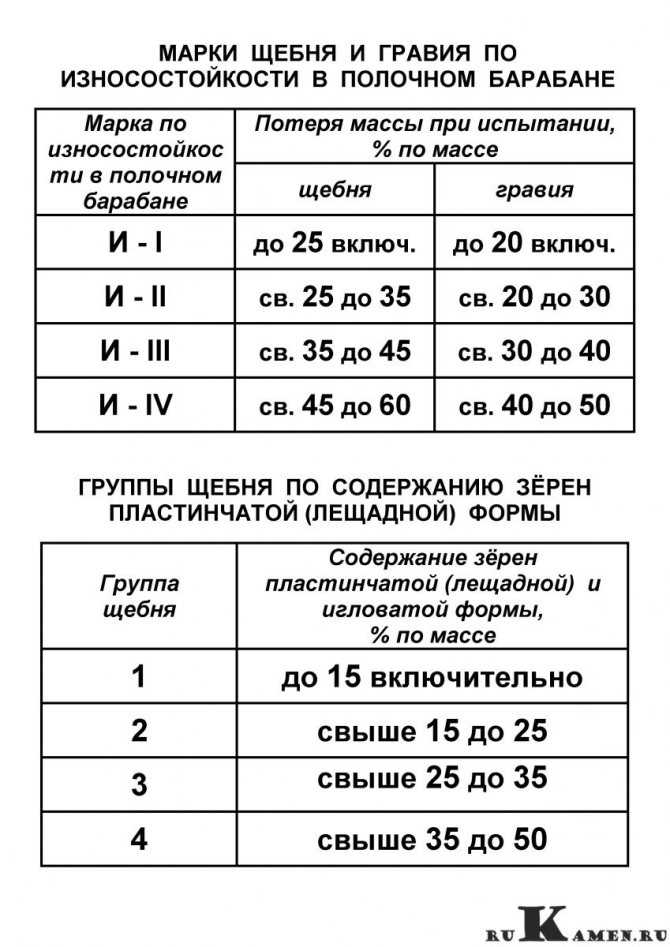

- В барабане истирания Применяется для конструкционных бетонных элементов (лотков, цилиндров), используемых для транспортировки жидкостей с взвешенными абразивными компонентами.

Конструкция устройства включает в себя пустой цилиндр герметичного типа, внутри которого располагается вал с посаженной на него крыльчаткой из 4-х лопастей. Загрузка и выгрузка цилиндрического образца осуществляются через специальную съемную крышку. Во время проведения испытаний вовнутрь барабана загружают образец, заполняют его водой, закрывают и включают привод вала с крыльчаткой. Обычно для каждой серии образцов производят до 10 испытаний, после чего осуществляют полную смену абразива.

- На абразивном круге. Используется для таких конструкций, как наливные бетонные полы, лестницы, поребрики, бордюры, плиты перекрытия и прочие изделия сложной формы.

Истираемость по Бёме

Для определения степени истираемости применяется специальный аппарат Беме или круг истирания ЛКИ, конструкция котороых включает в себя диск, образец, двуплечий рычаг, шкив, противовес, счетчик оборотов, зубчатую передач и держатель. Операция заключается в закреплении образца на вращающемся диске, после чего его запускают и начинают постепенно прижимать абразивный точильный камень. Спустя определенное количество циклов.

Любая истираемость характеризуется потерей массы, выражаясь в г/см2, по результатам чего бетонному изделию присваивается конкретная марка G1, G2 или G3.

Истираемость по Таберу

Для процедуры используется специальная установка, которая отвечает нормам и сертификации ISO 3537 (DIN 52347, ASTM D1044). Процесс заключается в закреплении образца на диске под кругами абразивного типа, после чего диск начинает вращаться с частотой порядка 60 об/мин. При этом на испытуемый образец подается нагрузка в 250, 500 и 1000 г, в результате чего поверхность истирается, после чего мастер анализирует результат. Массу потерь определяют путем измерения объема частиц, удалённых с образца. Испытание останавливают, после чего определяют массу образовавшихся в результате этой процедуры частиц.

Процесс заключается в закреплении образца на диске под кругами абразивного типа, после чего диск начинает вращаться с частотой порядка 60 об/мин. При этом на испытуемый образец подается нагрузка в 250, 500 и 1000 г, в результате чего поверхность истирается, после чего мастер анализирует результат. Массу потерь определяют путем измерения объема частиц, удалённых с образца. Испытание останавливают, после чего определяют массу образовавшихся в результате этой процедуры частиц.

Внимание!

- При потере массы в районе 0,7 г/см2, бетон характеризуется как G1. При потере массы в 0,8 г/см2 — G2, а при потере массы в 0,9 г/см2— G3.

- По анализу получаемых результатов определяют марки истираемости бетона, что оформляется документально, в соответствии с требованиями нормативной и технической документации.

Для проведения испытаний для определения истираемости со стороны заказчика требуется дождаться полного затвердения смеси (не менее 28 дней), после чего вырезается кусок готового покрытия и привозится на экспертизу.

Как можно повысить износостойкость

Как можно отметить, не зависимости от используемого способа, прочность бетона и его стойкость к истиранию определяется массой частиц, образовавшихся в результате выполнения операции. Вместе с тем, в ряде случаев возникает потребность в снижении показателя истираемости, для чего используются следующие методики:

- снижение пористости бетонной смеси;

- использование специальных пропиток;

- шлифовка и полировка верхнего слоя бетонного изделия или конструкции;

- применение высокомарочного цемента;

Как правило, для улучшения качества бетона используются специальные полиуретановые пропитки, способные проникать внутрь изделия до 4 мм. Благодаря этому возрастают такие свойства материала, как ударная прочность, износостойкость, а также химическая устойчивость к кислотным и щелочным воздействиям окружающей среды.

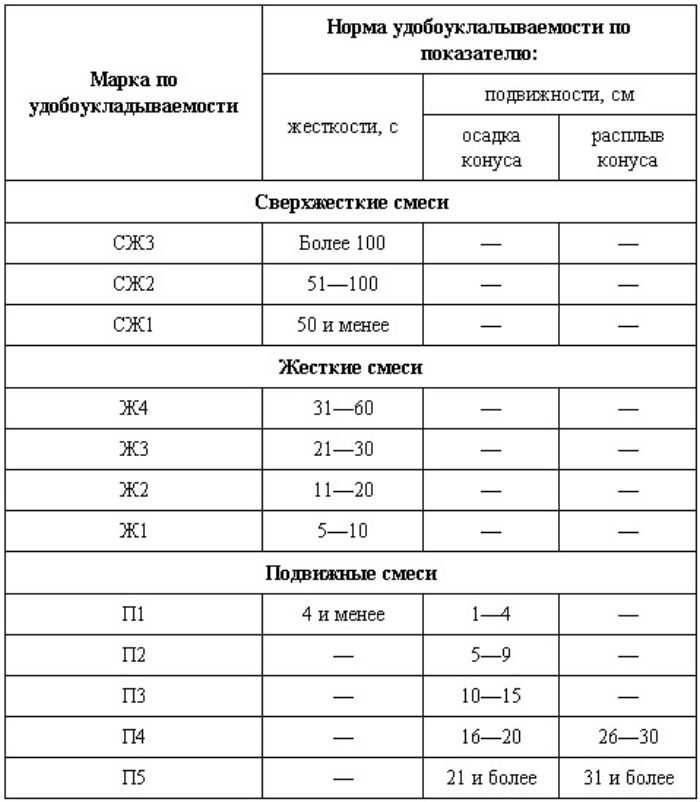

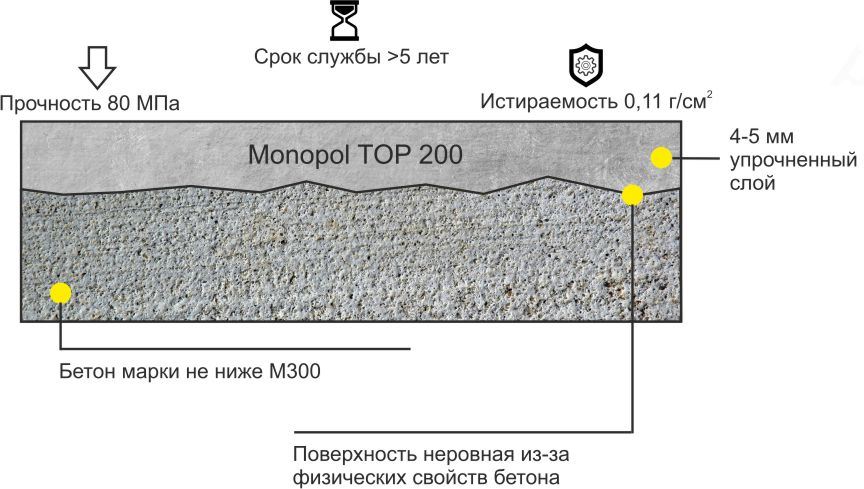

Между прочим, улучшить показатели прочности и истираемости можно также за счет использования топпингов, то есть применения в качестве главных наполнителей бетона кварца, металлической стружки и корунда. Данные частицы отличаются высокой износоустойчивостью, благодаря чему не только улучшают удобоукладываемость, но также другие характеристики материала.

КАК МЫ РАБОТАЕМ

мы вам звоним

ЗАКЛЮЧАЕМ ДОГОВОР

ПРОВЕДЕНИЕ РАБОТ

ВЫ ОСТАВЛЯЕТЕ ЗАЯВКУ

ПРОИЗВОДИМ РАССЧЕТ СТОИМОСТИ

оплата

ПОЛУЧЕНИЕ ДОКУМЕНТОВ

КАК МЫ РАБОТАЕМ

ВЫ ОСТАВЛЯЕТЕ ЗАЯВКУ

МЫ ВАМ ЗВОНИМ

ПРОИЗВОДИМ РАССЧЕТ СТОИМОСТИ

ЗАКЛЮЧАЕМ ДОГОВОР

ОПЛАТА

ПРОВЕДЕНИЕ РАБОТ

ПОЛУЧЕНИЕ ДОКУМЕНТОВ

Преимущества «Стойлаборатории СЛ»

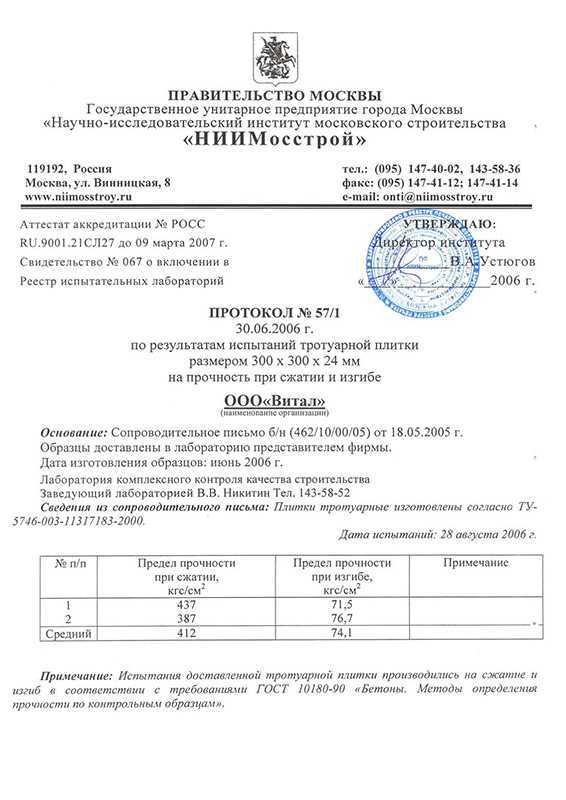

Если вам требуется осуществить анализ качества бетонного изделия, советуем обратиться в нашу компанию, которая с 1993 года оказывает комплексные услуги. У нас имеется собственная испытательная лаборатория «СтройЛаборатория СЛ» с современным оборудованием, что подтверждает высокий уровень материально-технического оснащения. Мы не только можем грамотно и точно определить истираемость бетона в соответствии с требованиями ГОСТа, но и оформить полученные результаты с присвоением марки G1, G2 или G3.

Мы не только можем грамотно и точно определить истираемость бетона в соответствии с требованиями ГОСТа, но и оформить полученные результаты с присвоением марки G1, G2 или G3.

В нашем штате только квалифицированные специалисты, обладающие большим практическим опытом и углубленными знаниями. Все услуги оказываются официально, на основании заключаемого договора – подряда, поэтому каждый заказчик получает полные правовые гарантии. Для постоянных клиентов в лице строительных подрядчиков нами предусматриваются гибкие скидки и программы лояльности. Уточнить информацию и получить ответы на интересующие вопросы можно по телефонам контактной связи, которые указаны на главной страничке нашего сайта.

Истираемость бетона — определение, принципы и особенности

ювтщащьщ

Истираемость — способность материала изменяться в объёме и массе под действием истирающих усилий. Истираемость зависит от твердости материала: чем выше твердость, тем меньше истираемость.

Википедия

Собственно истираемость бетона — это один из показатель срока службы бетонного покрытия, подвергаемого различным нагрузкам и чем выше истираемость, тем дольше покрытие будет оставаться в хорошем состоянии и тем меньший вред будут наносит покрытию истирающие нагрузки.

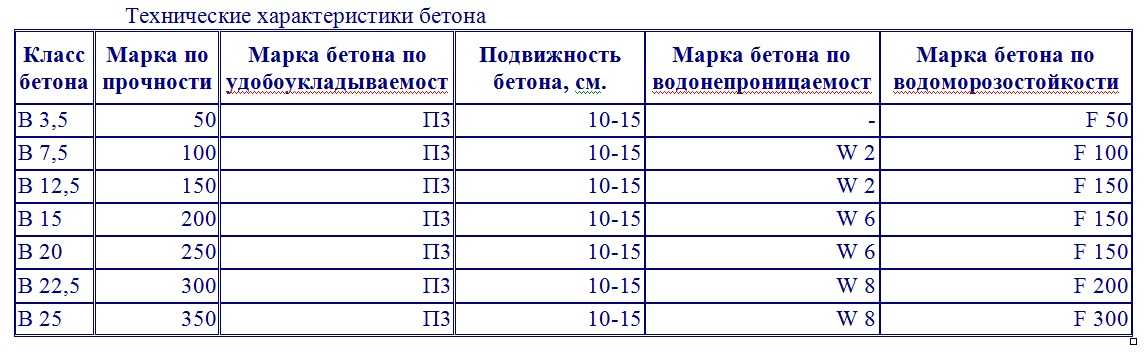

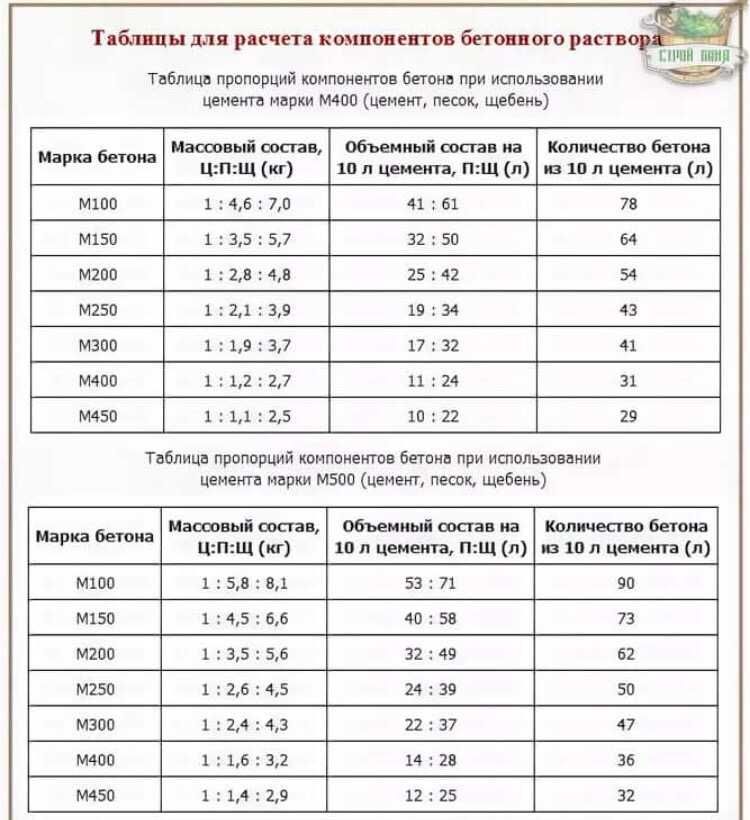

Таблица по прочности бетонов разных марок

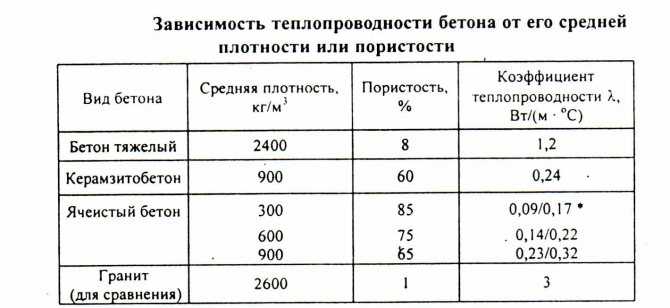

Сами бетоны делятся на типы по прочности, и их истираемость зависит от повышения марки, в таблице указаны средние значения по истираемости для бетонов основных марок.

| Марка бетона по износостойкости | Класс бетона по прочности при сжатии | Предельная крупность зерен заполнителя, мм | Предельно допускаемая величина водоцементного отношения, В/Ц | Предельные расходы цемента, кг/м3 | Предельные потери массы (в кг на 1 м2 площади истирания за 1 час) водонасыщенных образцовИпред |

| Марка бетона по прочности | |||||

| И-1 | В 22,5 М300 | 80 | 0,48 | 360 | * |

| В-2 | В 30 М400 | 80 | 0,45 | 400 | * |

| И-3 | В 40 М550 | 80 | 0,42 | 430 | * |

| И-4 | В 45 М600 | 40 | 0,40 | 460 | 0,30** |

| И-5 | В 50 М700 | 40 | 0,38 | 480 | 0,25** |

| И-6 | В 60 М800 | 40 | 0,36 | 500 | 0,15** |

* Для марок бетона по износостойкости И-1 ÷ И-3 испытания на истираемость проводятся при специальном требовании проекте, обоснованном расчетами по износостойкости бетонной облицовки сооружения или конструкции, при этом устанавливаемая проектом величина предельно допустимой потери массы не должна превышать: для марки И-1 — 0,70; для марки И-2 — 0,50 и для марки И-3 — 0,35 кг (в расчете на 1 м

** Для марок бетона И-4 ÷ И-6 рекомендуется использовать портландцементы марок 500 — 600.

Соответственно, при увеличении прочности бетона на одну марку истираемость увеличивается в среднем в 2 раза. Однако использование упрочняющих материалов и пропиток может увеличить этот показатель ещё большеРегламентируется истираемость стандартами ГОСТ

ГОСТ 13087-81. Бетоны. Методы определения истираемости

Стандарт распространяется на все виды бетонов, применяемых во всех областях строительства. Стандарт устанавливает методы определения истираемости бетонов сухим абразивом на круге истирания (для бетонов дорожных конструкций, полов, лестниц и других конструкций) и в барабане истирания (для бетонов конструкций, предназначенных для транспортирования жидкостей, содержащих взвешеные абразивные материалы).

Соответственно, мы определили что понимаем под истираемостью, теперь расскажем о методах измерения истираемости и уменьшении истираемости бетонных покрытий с применением топпингов и пропиток.

Определение истираемости бетона

Существует 2 метода определения истираемости бетонов — на абразивных кругах и в барабане истирания. Начнём с кругов.

Круг истирания типа ЛКИ

1 — истирающий диск; 2 — испытываемые образцы; 3 — нагружающее устройство; 4 — счетчик оборотов

Круг истирания типа Беме

1 — истирающий диск; 2 — двуплечий рычаг; 3 — образец; 4 — противовес; 5 — зубчатая передача; 6 — шкив; 7 — держатель; 8 — счетчик оборотов

Испытания на круге идут по в таком порядке:

- Образец закрепляется на вращающемся с частотой 60 об/мин диске под абразивными кругами,

- Устанавливается требуемая нагрузка (250, 500 или 1000г).

- Абразивные круги фактически представляют собой точильные камни в форме круга. Используются различные типы этих кругов. Силы, создаваемые грузами, прижимают абразивные круги к образцу.

Абразивные круги за счет движения диска вращаются и истирают поверхность образца.

Абразивные круги за счет движения диска вращаются и истирают поверхность образца. - После заданного числа циклов испытания прекращают. Массу потерь на истирание определяют как массу частиц, которые были удалены с образца: эту массу выражают в мг/1000 циклов.

Барабан истираемости

1 — барабан; 2 — вал; 3 — крыльчатка; 4 — патрубок подачи воды; 5 — патрубок слива; 6 — съемная крышка.

Барабан истирания состоит из полого герметичного цилиндра 1 с внутренним диаметром (312±2) мм, в котором вращается вал диаметром (40±1) мм 2 с насаженной на него крыльчаткой 3 диаметром (120±2) мм, состоящей из четырех лопастей. Через патрубок 4 в барабан подается вода, а через патрубок 5, снабженный сеткой с ячейками размером 0,05 мм, вода и мелкие фракции истертого бетона и абразива вытекают.

Через съемную крышку 6 барабана производят загрузку и выгрузку образцов и абразива.

Проведение испытания

Загружают барабан тремя образцами одной серии и абразивом через съемную крышку, заполняют барабан водой через патрубок 4 и включают привод вала с крыльчаткой. Скорость вращения крыльчатки должна составлять (1100±50) об/мин. Всего проводят 10 циклов испытания для каждой серии образцов. Продолжительность одного цикла испытания составляет 3 ч. После каждого цикла образцы вынимают из барабана и промывают водой. После чего производят полную замену абразива в барабане в соответствии с требованиями.

Скорость вращения крыльчатки должна составлять (1100±50) об/мин. Всего проводят 10 циклов испытания для каждой серии образцов. Продолжительность одного цикла испытания составляет 3 ч. После каждого цикла образцы вынимают из барабана и промывают водой. После чего производят полную замену абразива в барабане в соответствии с требованиями.

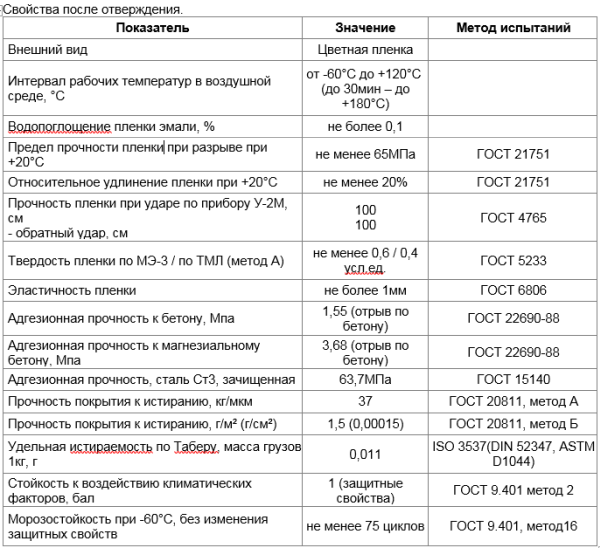

Определение истираемости покрытий

Истираемость покрытий трудоёмкая и затратная задача. Нужно вырезать кусок покрытия, отнести на экспертизу, да и ждать результата неделю, это без учёта 28 суток созревания бетона. Так что на местах истираемость и твёрдость покрытий чаще всего определяется замером по шкале Мооса. Специальными карандашами Мооса наносятся царапины на пол, в зависимости от твёрдости остаются различные следы.

Таблица истираемости бетонных покрытий

| Тип покрытия | Истираемость, г/см2 |

| Обычный бетон | 0,9-1,2 |

| Кварцевый топпинговый пол | 0,2-0,9 |

| Корундовый топпинговый пол | 0,2-0,5 |

| Корундовый топпинговый пол с упрочняющей пропиткой | 0,15-0,25 |

По шкале Мооса кварц имеет прочность 7, корунд 9, обычный бетон 4-5. Т.к. любой топпинг состоит не только из кварца или корунда, то итоговая прочность немного меньше. У полов с кварцевыми топпингами 5-6, в корундовыми 7-8.

Т.к. любой топпинг состоит не только из кварца или корунда, то итоговая прочность немного меньше. У полов с кварцевыми топпингами 5-6, в корундовыми 7-8.

Итого

Использование топпингов значительно понижает истираемость бетонных полов и продлевает их срок службы. Высокие истирающие нагрузки также могут потребовать нанесения пропиток или защитных покрытий (защитные покрытия полностью закрывают бетон и защищают его до полного истирания самого покрытия, что позволяет обновить его через некоторое время).

Эта запись была размещена в Бетон,Статьи. Добавить в закладки постоянная ссылка.Столешница 745 Прочное бетонное покрытие > Ghostshield®

Противостоит истираниюи отталкивает пятна

Этот революционный продукт специально разработан для бетонных столешниц, которые будут подвергаться сильному износу и внешним воздействиям. Преимущества безграничны: от способности отталкивать бытовую химию и пищевые кислоты до сверхбыстрого высыхания. Обработанные поверхности устойчивы к истиранию, окрашиванию и износу поверхности. Вино, лимон и уксус не подходят для этого безопасного для пищевых продуктов покрытия.

Обработанные поверхности устойчивы к истиранию, окрашиванию и износу поверхности. Вино, лимон и уксус не подходят для этого безопасного для пищевых продуктов покрытия.

Легко наносится с помощью валика или кисти, рассчитанных на использование растворителей, 745 поставляется в виде двухкомпонентного набора и может использоваться на бетонных столешницах внутри помещений. Только для внутренних работ перед нанесением рекомендуется отшлифовать или протравить поверхность.

- Бетонные столешницы

- Внешнее / наружное применение

Прозрачная глянцевая поверхность делает этот продукт уникальным. Эта формула промышленного класса не желтеет, не выцветает, не отслаивается и не расслаивается, а регулярное техническое обслуживание может сохранить бетон в хорошем состоянии на долгие годы. Имейте в виду, что 745 имеет быстрое время схватывания, поэтому после смешивания двух компонентов его необходимо наносить немедленно.

- Превосходная твердость — Обеспечивает длительный срок службы без потери гибкости

- Превосходная износостойкость — Обеспечивает долгий срок службы

- Может использоваться как базовое покрытие или самостоятельный продукт

- Высокая прочность, высокая адгезия

- Поддерживает моющуюся, привлекательную, гигиеничную поверхность, легко моется и чистится

- Предотвращает образование пыли и упрощает очистку

- Защищает подложки от разливов химикатов и коррозии, выдерживает интенсивное использование

- Устойчивый к УФ-излучению — долго сохраняет цвет, устойчив к выцветанию

- Стойкий к истиранию и царапинам

- Безопасен для пищевых продуктов после отверждения

Подготовка поверхности

- Бетонное основание, подлежащее покрытию, должно быть чистым, сухим и полностью очищенным от незакрепленных частиц, жира, масла или любых других веществ, которые могут помешать надлежащему сцеплению.

- Температура поверхности и воздуха во время нанесения должна быть не менее 55°F. Температура поверхности и воздуха не должна превышать 90°F. Предохраняйте материал от замерзания.

- Влажность бетона в приповерхностной зоне не должна превышать 4% мас.

- Рекомендуется механическая надрезка абразивом с зернистостью 80-100 до тех пор, пока не будет достигнут подходящий профиль.

Инструкции по нанесению

Смешивание: Стандартные упаковки находятся в предварительно отмеренных наборах и должны быть смешаны, как указано в наборе. Мы настоятельно рекомендуем не разбивать наборы. После того, как две части объединены, хорошо перемешайте с помощью оборудования для смешивания с низкой скоростью, такого как миксер, пока материал не будет тщательно перемешан и без полос. Неправильное смешивание может привести к порче продукта.

Нанесение: — Смешанный материал можно наносить кистью или валиком. Во время нанесения и отверждения поддерживайте температуру и относительную влажность в рекомендуемых пределах. Если условия бетона или слишком агрессивное перемешивание вызывают захват воздуха, то перед приклеиванием покрытия следует использовать роликовый инструмент для удаления воздуха, чтобы удалить воздух, захваченный покрытием.

Во время нанесения и отверждения поддерживайте температуру и относительную влажность в рекомендуемых пределах. Если условия бетона или слишком агрессивное перемешивание вызывают захват воздуха, то перед приклеиванием покрытия следует использовать роликовый инструмент для удаления воздуха, чтобы удалить воздух, захваченный покрытием.

Повторное покрытие/верхнее покрытие: Если вы решите нанести повторное или верхнее покрытие на этот продукт, вы должны сначала убедиться, что покрытие отклеилось, прежде чем наносить повторное покрытие. Всегда помните, что более низкие температуры потребуют больше времени для отверждения продукта, прежде чем можно будет начать повторное или верхнее покрытие. Перед повторным или верхним покрытием проверьте покрытие, чтобы убедиться, что эпоксидная смола не помутнела (беловатая, жирная пленка или потеря блеска). Если присутствует румянец, его необходимо удалить перед нанесением верхнего или повторного покрытия. Многие эпоксидные и уретановые покрытия совместимы для использования в качестве верхнего слоя для этого продукта, а также для нанесения нескольких слоев этого продукта.

Покрытие : 50 квадратных футов на комплект. Различия в текстуре и пористости подложки влияют на укрывистость и эффективность продукта.

Очистка

Очистите оборудование, инструменты и поверхности ксилолом. Неиспользованный или старый материал можно утилизировать на свалке в соответствии с местными, государственными и федеральными законами.

Меры предосторожности/безопасность

При нанесении и обращении используйте соответствующее защитное оборудование. Пожалуйста, ознакомьтесь с паспортом безопасности (SDS) для получения дополнительных мер предосторожности перед использованием.

Лучшая производительность

- Ответственность за правильное применение лежит на пользователе.

- Убедитесь, что используются самые последние версии технических паспортов и паспортов безопасности.

- Хранить в недоступном для детей и домашних животных месте.

- Хранить в прохладном, сухом месте, защищенном от прямых солнечных лучей.

Избегайте открытых контейнеров, так как влага вылечит материал.

Избегайте открытых контейнеров, так как влага вылечит материал.

Примечания по нанесению:

- Ограничьте использование неагрессивных химикатов до полного отверждения покрытия.

- Некоторые чистящие средства могут повлиять на цвет установленной столешницы. Протестируйте каждый очиститель на небольшом участке, используя свою технику уборки. Если никаких побочных эффектов не отмечено, вы можете продолжить очистку с помощью протестированного продукта и процесса.

- Цвета или прозрачность прозрачных материалов могут зависеть от высокой влажности, низких температур или воздействия химических веществ.

- Для достижения наилучших результатов используйте высококачественный валик с ворсом.

- Температура основания должна быть на 5°F выше точки росы.

- Относительная влажность должна быть ниже 75°F.

- Весь новый бетон должен сохнуть не менее 28 дней.

- Неправильное смешивание или слишком густое нанесение может привести к выходу продукта из строя.

- Не подвергайте этот продукт воздействию воды до полного отверждения.

- Слишком толстый слой может привести к дефектам поверхности или образованию пузырей.

Подпишитесь на другие видео:

ПодпишитесьSiloxa-Tek 8500 Concrete Sealer > Ghostshield®

Выдерживает самые суровые условияПредотвратите повреждения от соли, хлоридов и замораживания-оттаивания с помощью нашего наиболее рекомендуемого герметика. Гидрофобный бетон устойчив к дождю, влаге, плесени и грибку, предотвращая растрескивание. Наша запатентованная смесь силан/силоксан обеспечивает более длительный срок службы и лучшую производительность в безопасной формуле на водной основе.

Предотвращение растрескивания, точечной коррозии и выкрашивания Легко наносится распылителем низкого давления, валиком или кистью на бетон, кирпич и кирпичную кладку. Используйте внутри и снаружи помещений на новом и старом бетоне. Одобрено Департаментом транспорта для использования на автомагистралях и мостах, одобрено нашими клиентами для использования на подъездных дорожках, внутренних двориках и подвалах.

Используйте внутри и снаружи помещений на новом и старом бетоне. Одобрено Департаментом транспорта для использования на автомагистралях и мостах, одобрено нашими клиентами для использования на подъездных дорожках, внутренних двориках и подвалах.

- Бетон/Кирпич/Кладка

- Бетонные блоки / шлакоблоки

- Асфальтоукладчики / Открытый заполнитель

- Сланец/штукатурка/камень

- Подъездные пути/тротуары

- Террасы / террасы у бассейнов

- Гаражи

- Дымоходы/черепица

- Окрашенный бетон

Наполните свой бетон водо- и солеотталкивающими свойствами, сохранив при этом его первоначальный вид. Доступны готовые к использованию или концентрированные (5x). Используйте отдельно или в качестве верхнего слоя с уплотняющей грунтовкой для повышения эффективности и стойкости к истиранию.

Отталкивает воду- Превосходная гидроизоляция — проникает глубоко в бетон, химически реагируя в порах и капиллярах, создавая долговечную гидрофобную поверхность, которая держит воду

- 100% воздухопроницаемость — не образует пленки.

Позволяет влаге из бетона испаряться без неблагоприятного воздействия на герметик. Не задерживает влагу

Позволяет влаге из бетона испаряться без неблагоприятного воздействия на герметик. Не задерживает влагу - Простота обслуживания

- Защищает от проникновения ионов хлора — образует эффективную защиту от хлоридов, значительно снижая проникновение ионов хлора, предотвращая повреждение противогололедными солями / хлоридами

- Снижает проникновение влаги. Устойчив к дождю, вызванному ветром, предотвращает повреждения от замерзания и оттаивания, отслаивание, точечную коррозию и растрескивание.

- Противостоит органическому росту — Противостоит плесени, грибку, лишайнику и выцветанию

- Одобрен Департаментом транспорта — соответствует спецификациям DOT и превосходит их.

- Повышает долговечность — Предотвращает капиллярное впитывание воды и растворенных в ней агрессивных веществ

- Стойкость к повреждениям при замораживании, оттаивании и термоциклировании

- Естественная матовая отделка — не меняет внешний вид поверхности, устойчив к УФ-излучению, не разрушается под воздействием света

- Может наноситься на отвержденный, шлифованный и полированный бетон.

Идеально подходит для горизонтальных поверхностей, подверженных пешеходному и автомобильному движению, совместим с силикатными уплотнителями .

Идеально подходит для горизонтальных поверхностей, подверженных пешеходному и автомобильному движению, совместим с силикатными уплотнителями . - На водной основе — с низким содержанием летучих органических соединений, безвреден для окружающей среды

Подготовка поверхности

- Новый «зеленый» бетон должен быть надлежащим образом выдержан. Бетон должен набрать 80% расчетной прочности, что обычно достигается в течение 14-28 дней. 2. Бетонное основание должно быть структурно прочным и очищенным от масла, жира, грязи, воска, отвердителей, высолов, красок, предыдущих герметиков, клеев и других загрязнений, которые могут помешать проникновению герметика. Промывка под давлением, травление кислотой или механическая скарификация по мере необходимости для достижения желаемого состояния поверхности. Дайте время для надлежащего высыхания перед нанесением. Может наноситься на слегка влажные поверхности, но максимальное проникновение достигается на сухих основаниях.

Влажность бетона в приповерхностной зоне не должна превышать 4% мас. Не наносите, если видна стоячая вода.

Влажность бетона в приповерхностной зоне не должна превышать 4% мас. Не наносите, если видна стоячая вода. - Температура поверхности и воздуха во время нанесения должна быть не менее 40°F. Температура поверхности и воздуха не должна превышать 95°F. Не наносите, если ожидается, что температура упадет ниже 32°F в течение 8 часов или когда ожидается дождь в течение 12 часов после нанесения. Предохраняйте материал от замерзания. Если перед нанесением существуют условия замерзания, дайте субстрату оттаять перед нанесением. Не наносить в ненастную погоду или если ненастная погода ожидается в течение 12 часов.

- Герметики для трещин, заделки и компенсационных швов можно наносить до или после нанесения; всегда проверяйте совместимость и адгезию.

- Защита людей, имущества, транспортных средств, оконных стекол, кровельных материалов, пластиковых изделий, кустарников, ландшафта и всех поверхностей, не предназначенных для обработки, от чрезмерного распыления.

Нанесение — готово к использованию

- Всегда проверяйте небольшой участок перед нанесением, чтобы убедиться в желаемой производительности, эстетике, степени покрытия и проверить технику нанесения.

Перед проверкой дайте тестовому участку полностью высохнуть в течение 5-7 дней.

Перед проверкой дайте тестовому участку полностью высохнуть в течение 5-7 дней. - Тщательно перемешайте материал до и во время нанесения. Не разбавляйте и не изменяйте материал для целей, отличных от указанных. №

- Для полного покрытия необходимо нанести два слоя методом «мокрый по мокрому». Наносить валиком, кистью или нераспылителем низкого давления. Нанесите до насыщения и дайте первому слою впитаться в течение 5-10 минут, затем повторно нанесите второй слой таким же образом. На второй слой понадобится меньше материала. Раскатайте или сметите любые лужи, пока герметик не проникнет в основание. Если начинается дождь, прекратите обработку и накройте пропитанные участки.

Application — Ultra Concentrate

- Всегда проверяйте небольшой участок перед нанесением, чтобы убедиться в желаемой производительности, эстетике, степени покрытия и проверить технику нанесения. Перед проверкой дайте тестовому участку полностью высохнуть в течение 5-7 дней.

- Всегда смешивайте концентрат с 4 частями воды перед нанесением. Для максимальной производительности рекомендуется использовать дистиллированную воду. Тщательно перемешайте материал до и во время нанесения. №

- Для полного покрытия необходимо нанести два слоя методом «мокрый по мокрому». Наносить валиком, кистью или нераспылителем низкого давления. Нанесите до насыщения и дайте первому слою впитаться в течение 5-10 минут, затем повторно нанесите второй слой таким же образом. На второй слой понадобится меньше материала. Раскатайте или сметите любые лужи, пока герметик не проникнет в основание. Если начинается дождь, прекратите обработку и накройте пропитанные участки.

Время высыхания

Типичное время высыхания составляет 4-6 часов при 70°F и относительной влажности 50%. Более низкие температуры или более высокая относительная влажность могут увеличить время высыхания. Обработанные поверхности будут готовы к пешеходному и автомобильному движению в течение 24 часов. Водоотталкивающие свойства будут продолжать развиваться в течение 7 дней после нанесения.

Водоотталкивающие свойства будут продолжать развиваться в течение 7 дней после нанесения.

Очистка

Очистите оборудование, инструменты и поверхности горячей мыльной водой. Неиспользованный или старый материал можно утилизировать на свалке в соответствии с местными, государственными и федеральными законами.

Меры предосторожности/безопасность

Избегать контакта с кожей, глазами и одеждой, не принимать внутрь. Используйте соответствующее защитное оборудование во время нанесения и обработки. Пожалуйста, ознакомьтесь с паспортом безопасности (SDS) для получения дополнительных мер предосторожности перед использованием.

Лучшая производительность

- Ответственность за правильное применение лежит на пользователе.

- Не будет препятствовать проникновению воды через непрочные или потрескавшиеся поверхности с дефектным гидроизоляционным покрытием, герметиком или структурной гидроизоляцией.

- Разливы не должны оставаться в течение длительного периода времени, своевременно удаляйте все разливы.

- Убедитесь, что используются самые последние версии технических паспортов продуктов и паспортов безопасности.

Покрытие

1 слой: 150–400 квадратных футов на галлон. 2 слоя: 75-200 квадратных футов на галлон. Различия в текстуре и пористости подложки влияют на укрывистость и эффективность продукта.

ТестированиеNCHRP 244 Отчет серии II Снижение водопоглощения: 1 день: 82%; 5 дней: 81%; 21 день: 77%; В среднем 80% Снижение содержания ионов хлора: 1 день: 79%; 5 дней: 83%; 21 день: 86%; В среднем 83%

Отчет NCHRP 244, серия IV, Южная экспозиция Ускоренное испытание на атмосферостойкость Стойкость к ультрафиолетовому излучению: не меняет цвет Снижение содержания растворимых хлоридов: снижение содержания растворимых хлоридов на 93%

ASTM E 514-86 Проникновение и просачивание воды через кирпичную кладку: 90% снижение скорости утечки

ASTM E 96-95 Пропускание водяного пара: до 3 (без обработки 3,5) Пух 2,5 (без обработки 3,3)

ASTM C 672-92 Стойкость к образованию накипи против обледенения: контроль: 40 циклов; После обработки: 80 циклов

Часто задаваемые вопросы Что означает «мокрый по мокрому»? «Мокрый по мокрому» означает, что второй слой наносится, пока первый слой еще влажный. Необходимо нанести два слоя Siloxa-Tek 8500 мокрым по мокрому. Второй слой наносится сразу после первого слоя, пока первый слой еще влажный, поскольку Siloxa-Tek 8500 является гидрофобным продуктом, он будет пытаться отталкивать второй слой, если второй слой будет нанесен после высыхания первого слоя.

Необходимо нанести два слоя Siloxa-Tek 8500 мокрым по мокрому. Второй слой наносится сразу после первого слоя, пока первый слой еще влажный, поскольку Siloxa-Tek 8500 является гидрофобным продуктом, он будет пытаться отталкивать второй слой, если второй слой будет нанесен после высыхания первого слоя.

Можно ли ходить по первому слою, чтобы нанести второй? Да, вы можете пройтись по первому слою, чтобы нанести второй слой. Поскольку Siloxa-Tek 8500 является проникающим герметиком, он высыхает незаметно и не оставляет следов.

Можно ли красить после герметизации? Да, вы можете красить после нанесения Siloxa-Tek 8500, если используется масляная или эмалевая краска. Поскольку Siloxa-Tek 8500 является гидрофобным герметиком, он отталкивает любые краски на латексной или водной основе.

Должен ли бетон быть сухим перед нанесением герметика? Да, перед герметизацией бетон должен быть максимально сухим. Мы рекомендуем, чтобы содержание влаги в бетоне было менее 4% по массе. Перед герметизацией рекомендуется подождать не менее 24-48 часов после дождя и мойки под давлением.

Перед герметизацией рекомендуется подождать не менее 24-48 часов после дождя и мойки под давлением.

В чем разница между готовым к использованию Siloxa-Tek 8500 и ультраконцентратом Siloxa-Tek 8500? Siloxa-Tek 8500 доступен в виде готового к использованию галлона или сверхконцентрированного галлона. Готовый к использованию галлон готов к использованию прямо из контейнера и не требует смешивания с водой. Ультраконцентрированный галлон смешивается с 4 галлонами воды, чтобы получить 5-галлонное ведро герметика. Готовый к использованию галлон покроет до 250 квадратных футов на галлон за слой. Ультраконцентрированный галлон покрывает до 1250 квадратных футов на контейнер за один слой. Если у вас большое количество квадратных метров, ультраконцентрированный галлон — отличный вариант.

С чем смешивать концентрат? Ультра концентрат Siloxa-Tek 8500 смешивается с водой. 1 галлон ультраконцентрата Siloxa-Tek 8500 смешивается с 4 галлонами воды.

Как смешивать ультраконцентрированный продукт Siloxa-Tek 8500 с водой? Ультра концентрат Siloxa-Tek 8500 представляет собой концентрированный продукт, который перед нанесением необходимо смешать с водой. Налейте 1 галлон Siloxa-Tek 8500 в 5-галлонное ведро. Затем добавьте 4 галлона воды в 5-галлонное ведро. Хорошо перемешайте воду и смесь 8500. Затем вы можете налить смесь в распылитель для нанесения распылением или окунуть ворсовый малярный валик в ведро и нанести валиком.

Сколько галлонов мне нужно для обработки 1250 квадратных футов? Siloxa-Tek 8500 доступен в виде готового к использованию галлона или сверхконцентрированного галлона. Готовый к использованию галлон покроет до 250 квадратных футов на галлон за слой. Ультраконцентрированный галлон покрывает до 1250 квадратных футов на контейнер за один слой. Вам понадобится 10 галлонов Siloxa-Tek 8500, готового к использованию, ИЛИ 2 галлона ультраконцентрата Siloxa-Tek 8500 для обработки 1250 квадратных футов.

Абразивные круги за счет движения диска вращаются и истирают поверхность образца.

Абразивные круги за счет движения диска вращаются и истирают поверхность образца.

Избегайте открытых контейнеров, так как влага вылечит материал.

Избегайте открытых контейнеров, так как влага вылечит материал.

Позволяет влаге из бетона испаряться без неблагоприятного воздействия на герметик. Не задерживает влагу

Позволяет влаге из бетона испаряться без неблагоприятного воздействия на герметик. Не задерживает влагу Идеально подходит для горизонтальных поверхностей, подверженных пешеходному и автомобильному движению, совместим с силикатными уплотнителями

Идеально подходит для горизонтальных поверхностей, подверженных пешеходному и автомобильному движению, совместим с силикатными уплотнителями Влажность бетона в приповерхностной зоне не должна превышать 4% мас. Не наносите, если видна стоячая вода.

Влажность бетона в приповерхностной зоне не должна превышать 4% мас. Не наносите, если видна стоячая вода. Перед проверкой дайте тестовому участку полностью высохнуть в течение 5-7 дней.

Перед проверкой дайте тестовому участку полностью высохнуть в течение 5-7 дней.