Проблема зеленого водорода, о которой никто не говорит

Энергетика

Проблема зеленого водорода, о которой никто не говорит

10.12.2020 13:00

Просмотров: 50479

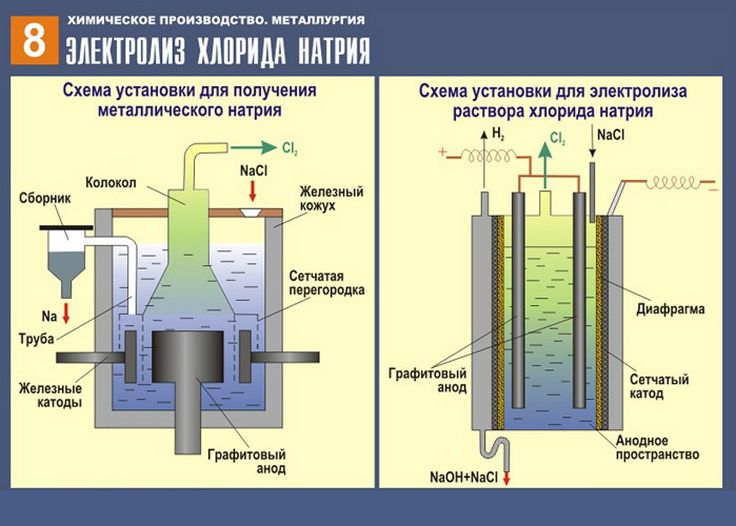

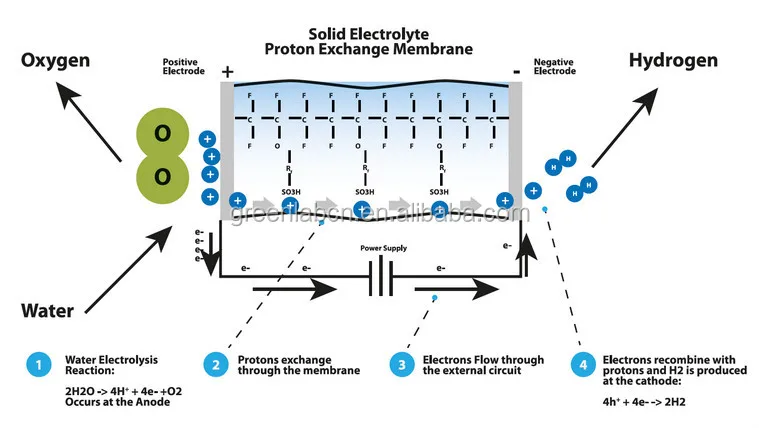

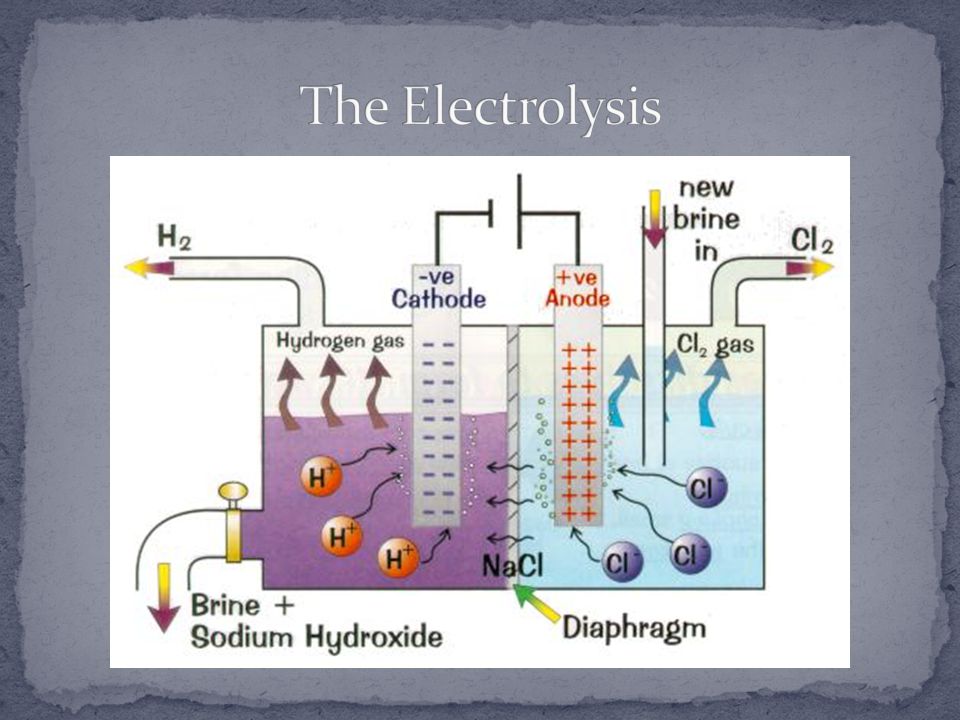

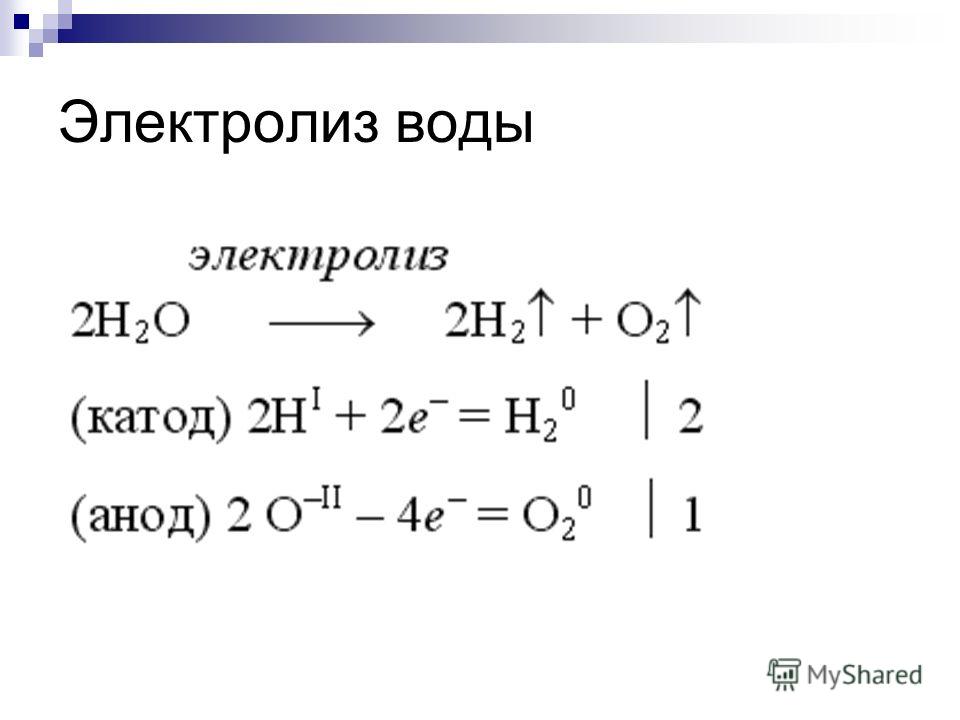

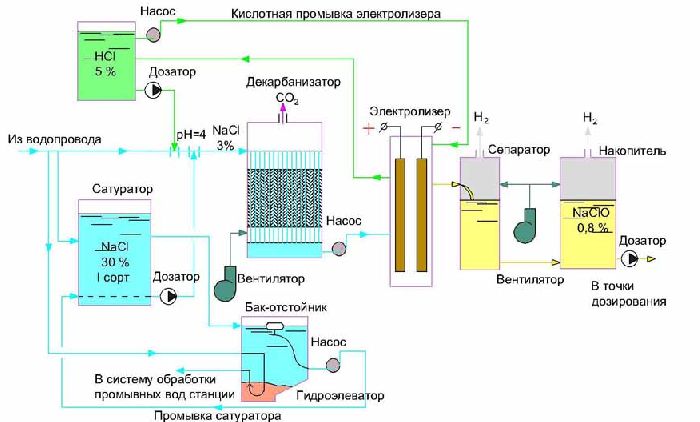

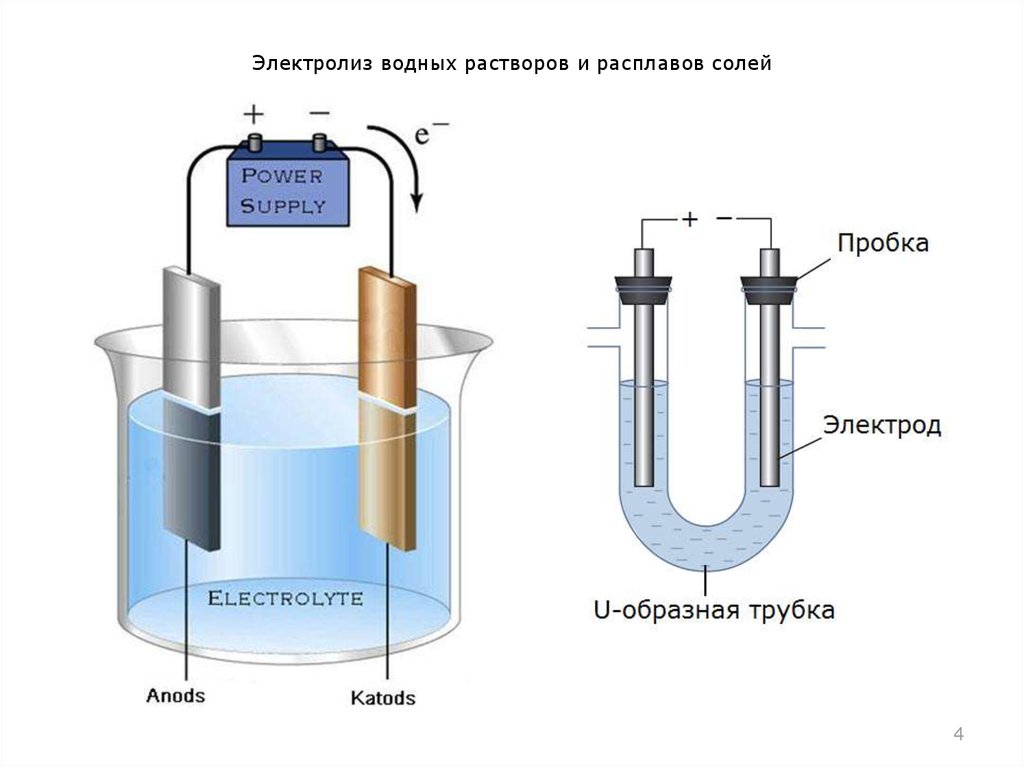

Авторы и источники / Правообладателям

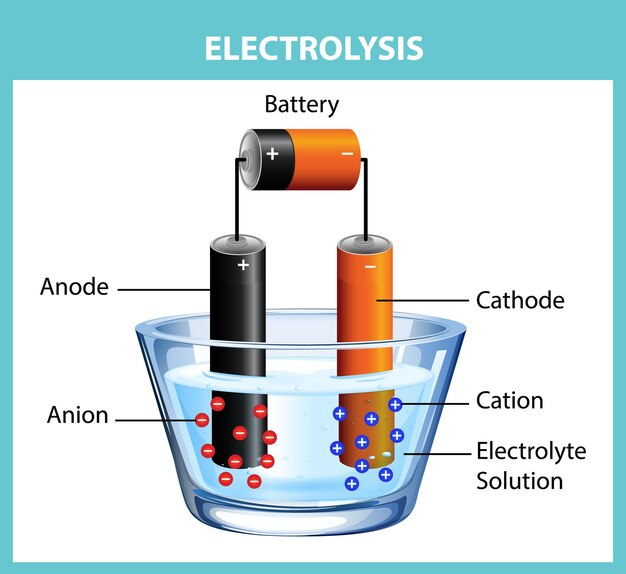

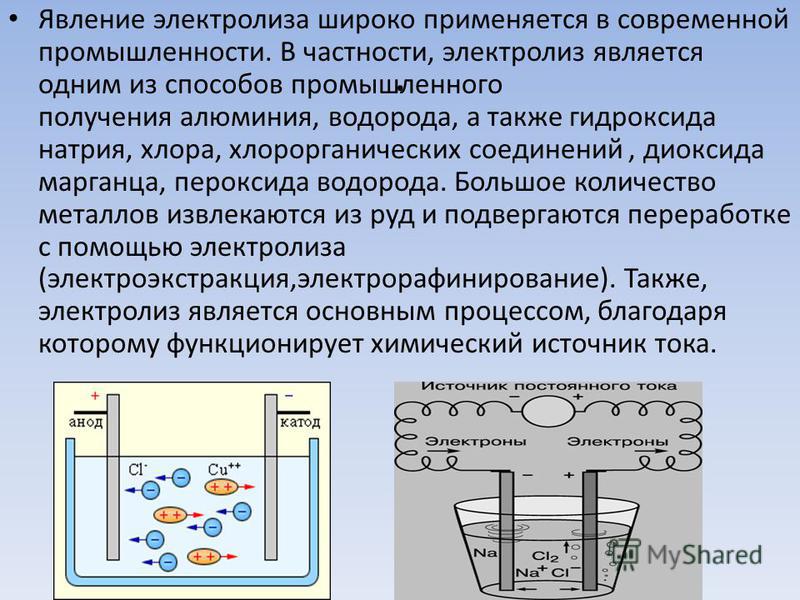

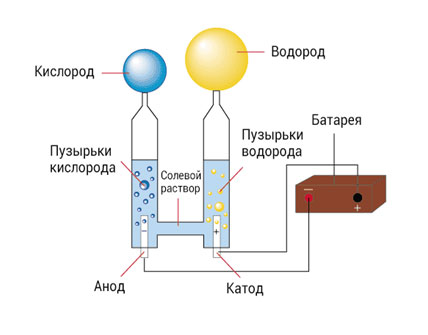

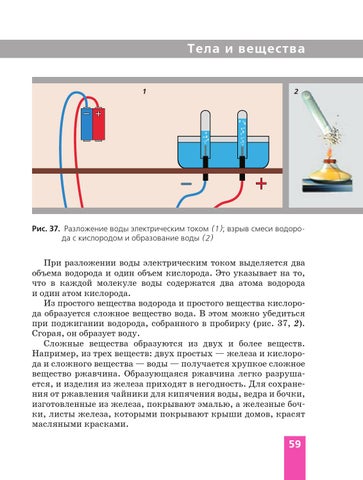

Гигаватт за гигаваттом зеленой водородной мощности планируется построить в Европе, Азии и Австралии. По мнению сторонников этой технологии, зеленый водород — тот, который вырабатывается электролизом на солнечных батареях, ветре и других возобновляемых источниках энергии, — является лучшим способом обезуглероживания тяжелых загрязнителей окружающей среды. Сейчас много говорят о снижении стоимости солнечной и ветровой энергии и о том, как они очень скоро сделают зеленый водород жизнеспособным. Кажется, никто не хочет говорить о воде. Электролиз — это процесс расщепления воды на составляющие элементы — водород и кислород — с помощью электрического тока. Этот процесс осуществляется в установке, называемой электролизером. Когда сторонники водорода говорят о блестящем будущем технологии, они сосредотачиваются на затратах, связанных с электричеством, необходимым для электролиза. Но для электролиза, кроме электричества, нужна вода.

Когда сторонники водорода говорят о блестящем будущем технологии, они сосредотачиваются на затратах, связанных с электричеством, необходимым для электролиза. Но для электролиза, кроме электричества, нужна вода.

Тонны воды — буквально.

Для производства одной тонны водорода путем электролиза требуется в среднем девять тонн воды. Но чтобы получить эти девять тонн воды, недостаточно просто перенаправить течение ближайшей реки. Вода, которую электролизер расщепляет на составные элементы, требует очистки.

В свою очередь, процесс очистки воды довольно расточителен. Системам очистки воды обычно требуется около двух тонн загрязненной воды для производства одной тонны очищенной воды. Другими словами, на одну тонну водорода на самом деле нужно не девять, а 18 тонн воды. С учетом потерь соотношение приближается к 20 тоннам воды на 1 тонну водорода.

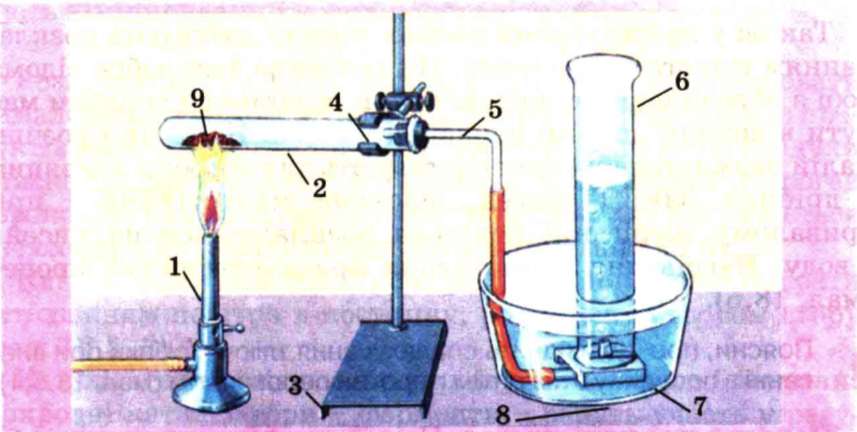

Говоря об очистке воды, химики-органики объясняют, что самый простой способ сделать это — дистиллировать. Этот метод дешев, потому что для него требуется только электричество, но он не быстрый. Что касается стоимости электроэнергии, то для дистилляции литра воды требуется 2,58 мегаджоулей энергии, что в среднем составляет 0,717 кВтч.

Что касается стоимости электроэнергии, то для дистилляции литра воды требуется 2,58 мегаджоулей энергии, что в среднем составляет 0,717 кВтч.

На первый взгляд это не так уж и много, но давайте посмотрим, как все выглядит в большем масштабе. Германия — страна с самыми амбициозными планами в отношении зеленого водорода. Стоимость электроэнергии для небытовых потребителей в Германии в прошлом году составляла в среднем 0,19 доллара (0,16 евро) за кВтч. Таким образом, при уровне потребления энергии 0,717 кВтч перегонка литра воды будет стоить 0,14 доллара (0,1147 евро). За тонну воды это будет 135,14 доллара (114,72 евро).

Однако для производства одной тонны водорода для электролиза требуется 18 тонн воды, не считая потерь во время процесса. Это означает, что стоимость очистки воды для производства тонны водорода составит 2432 доллара (2065 евро). Это основано на предположении, что вода будет очищаться самым дешевым из доступных методов. Существуют и другие, гораздо более быстрые, но более дорогие методы с использованием ионообменных смол или молекулярного сита.

Таким образом, обеспечение правильного типа воды для гидролиза стоит денег, и хотя 2400 долларов за тонну водорода могут показаться не такими уж большими, стоимость очистки воды — не единственные связанные с водой расходы в технологии, которая направлена на получение водорода из возобновляемых источников. Вода, подаваемая в электролизер, не только чистая, но и транспортируется к нему.

Транспортировка тонны за тонной воды к месту установки электролизера означает большие затраты на логистику. Чтобы их сократить, имеет смысл выбрать место, где много воды, например, у реки или моря, или, в качестве альтернативы, рядом с водоочистными сооружениями. Это ограничивает выбор мест, подходящих для крупных электролизеров. Но поскольку электролизер, чтобы быть экологически чистым, должен получать энергию от возобновляемых источников энергии, он также должен располагаться поблизости от солнечной или ветряной электростанции.

Излишне говорить, что эти места, как правило, не расположены близко к водным путям, за исключением морского ветра, который кажется идеальным для производства зеленого водорода. К сожалению, морской ветер также является наиболее затратной формой из трех возобновляемых источников — солнечной энергии, берегового ветра и морского ветра — обычно упоминаемых в контексте производства зеленого водорода. По данным Rystad Energy, капитальные затраты на оффшорную ферму в два раза выше, чем у ее наземного аналога, и в четыре раза выше, чем затраты на сопоставимую солнечную установку.

Не все затраты, связанные с производством водорода из возобновляемых источников энергии, являются затратами на эти возобновляемые источники энергии. Вода — это товар, в котором нуждается этот процесс, и немного странно, что никто, кажется, не хочет обсуждать стоимость воды.

Возможно, стоимость водоснабжения, хранения и очистки незначительна по сравнению с другими затратами, которые необходимо решить в первую очередь. Тем не менее, это фактические затраты, которые следует добавить к общей сумме при оценке того, насколько далеко продвинулась технология производства водорода из возобновляемой электроэнергии и насколько она стала жизнеспособной.

На данный момент эксперты, похоже, единодушны в том, что это нежизнеспособно — не без значительной государственной поддержки.

20.06.2022 16:24

Технологии БПЛА для электросетевого комплекса

22.03.2021 10:29

Глобальная окупаемость инвестиций в возобновляемые источники энергии в 7 раз выше, чем в ископаемое топливо

17.02.2021 17:49

Энергосистемы высокого напряжения постоянного тока в сравнении с энергосистемами высокого напряжения переменного тока

Получение водорода из морской воды с помощью солнечных панелей

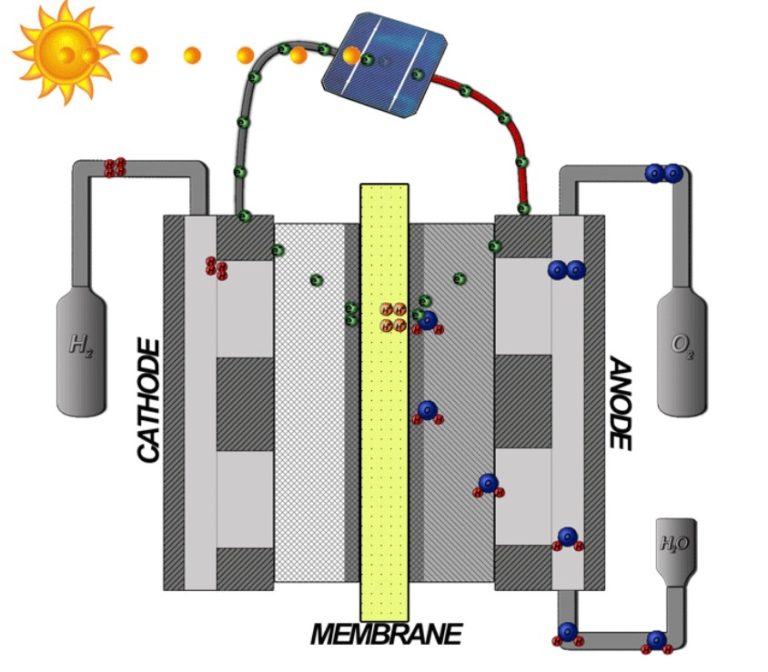

Эффективное и экономически выгодное получение водорода и кислорода из морской воды с помощью электролиза было целью ученых на протяжении нескольких десятилетий, сообщает Newsweek.

Количество энергии, которое запасено в 1 кг одном килограмме водорода почти в 2.5 раза больше чем в природном газе, но что еще немаловажно, единственным продуктом сгорания водорода является вода. В недалёком будущем, с помощью водорода можно будет обеспечить энергией практически всё: от автомобилей до зданий и строений. Однако, получение водорода в таком глобальном масштабе может создать нагрузку на пресные источники воды, которые нужны как для питься, так и для использования в многочисленных промышленных процессах.

Команде ученых-химиков из Стэнфордского университета удалось разработать способ получения водорода из морской воды, которая, кстати, занимает 97% от запасов всей воды на Земле. Результаты своей работы опубликовали в Известиях Национальной академии наук США (PNAS).

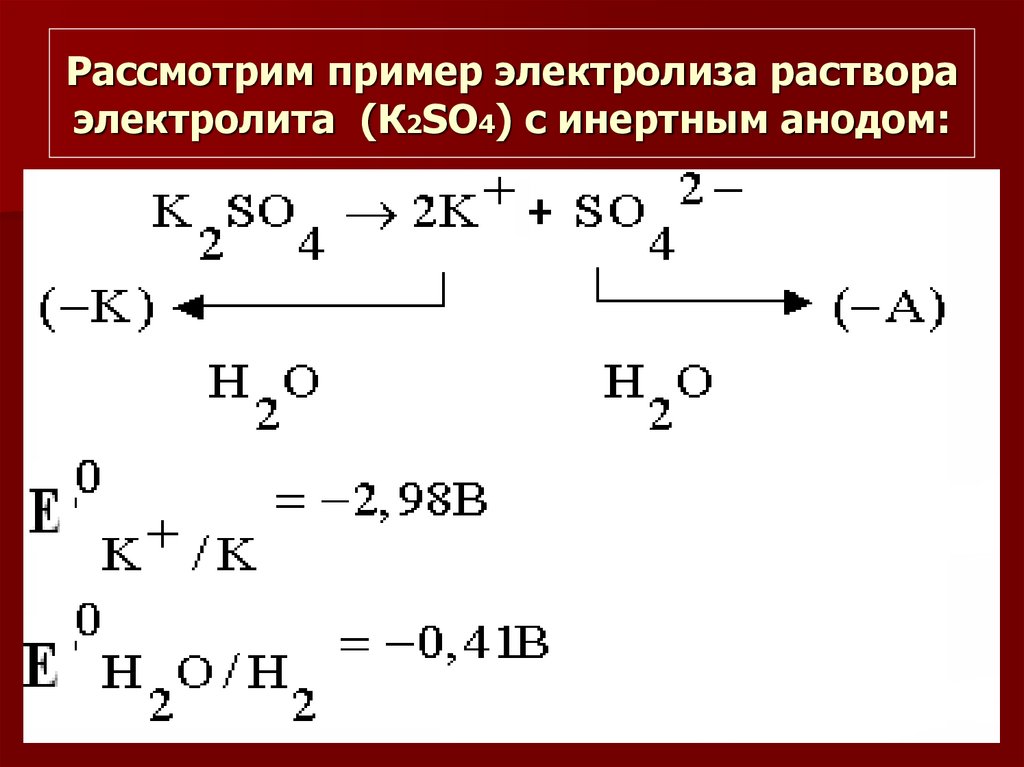

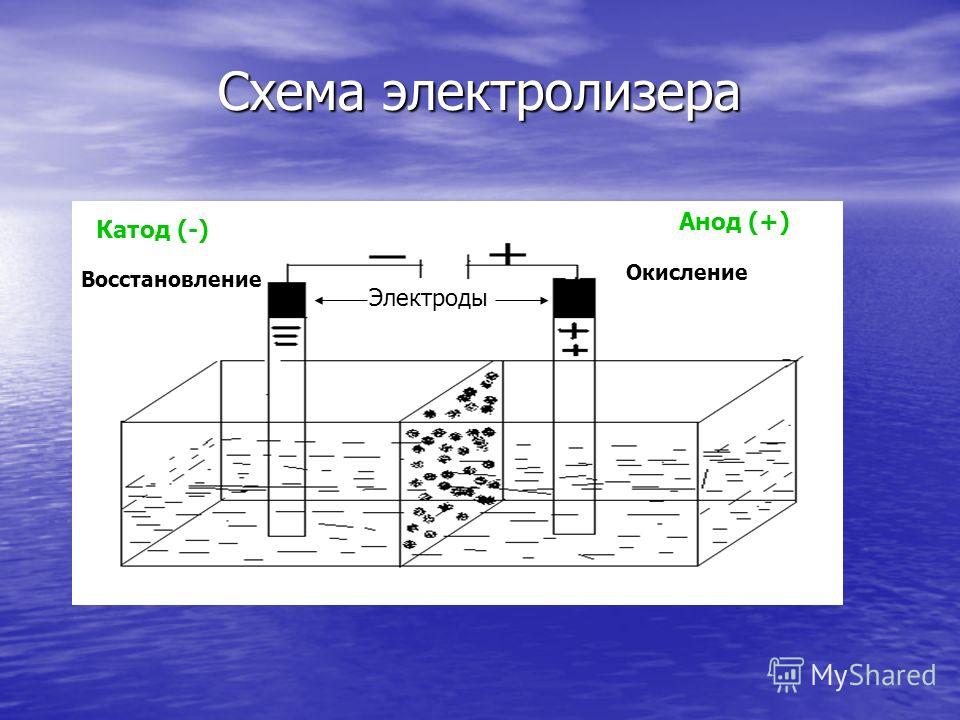

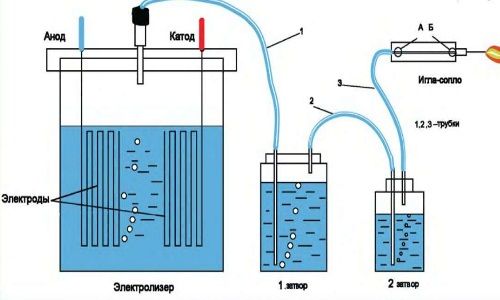

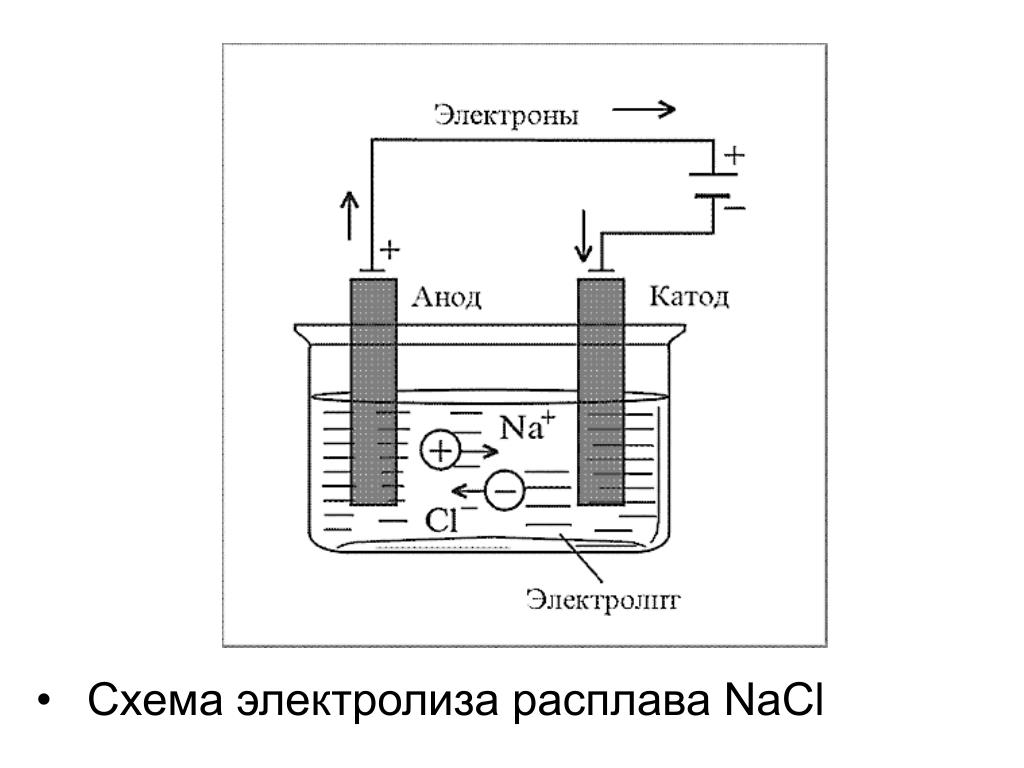

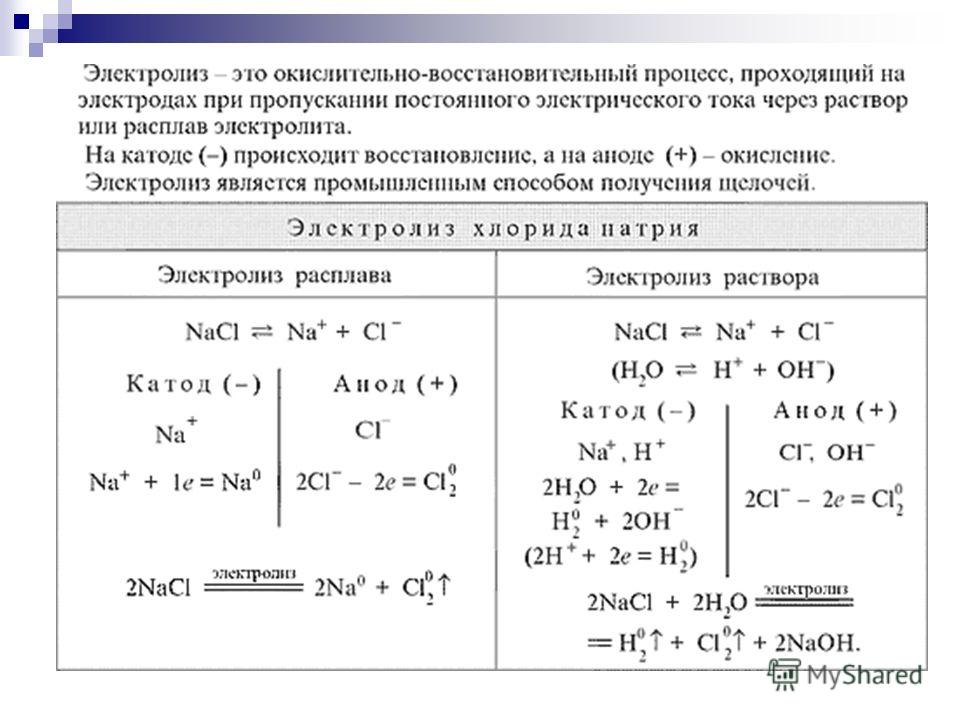

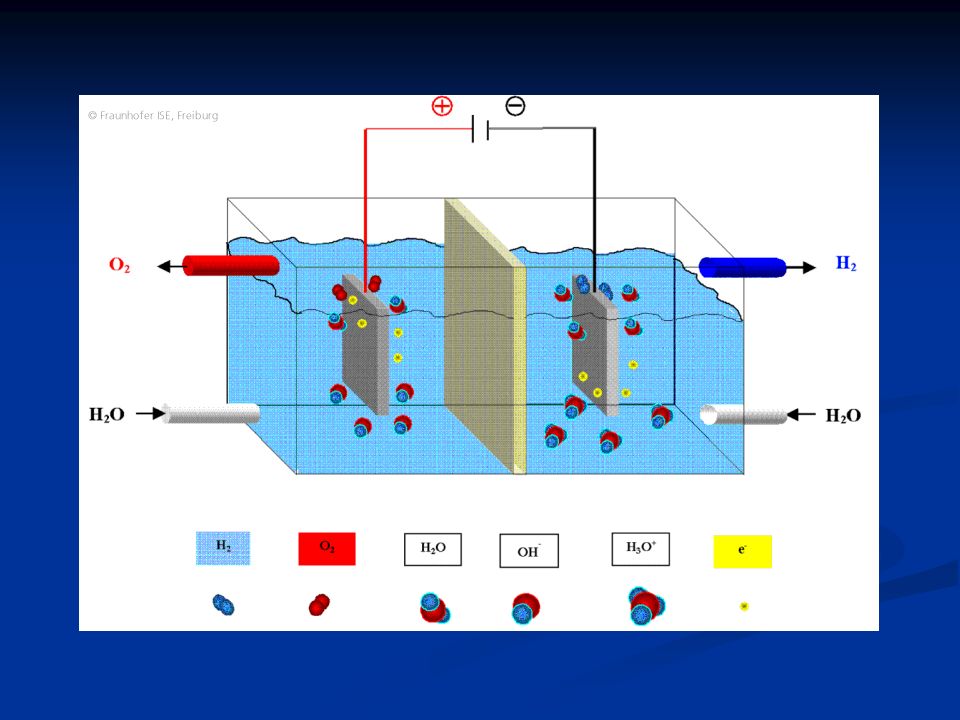

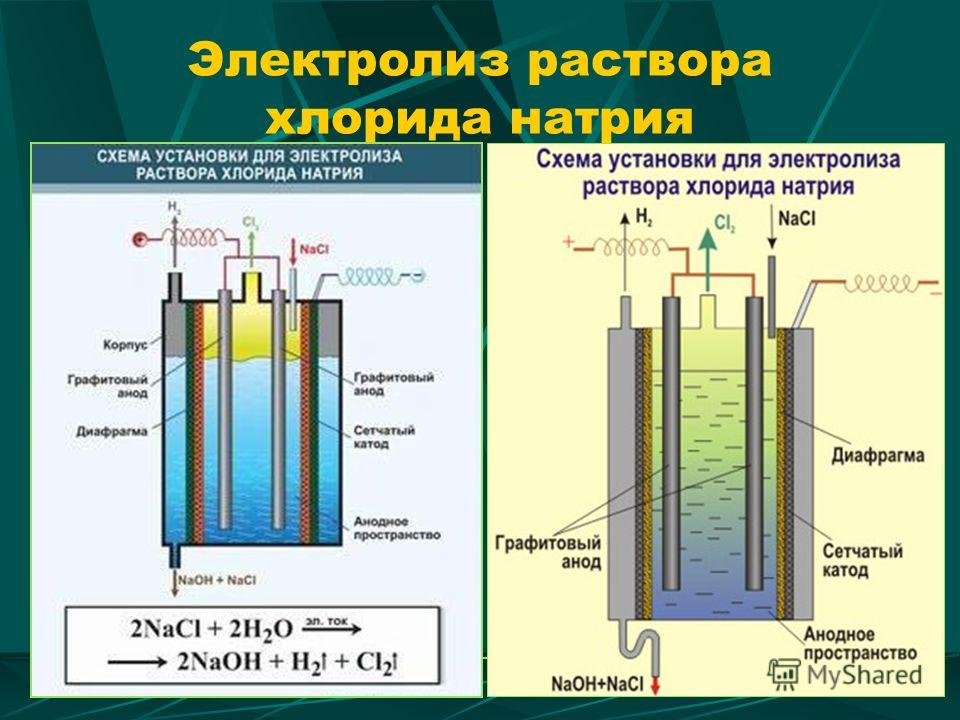

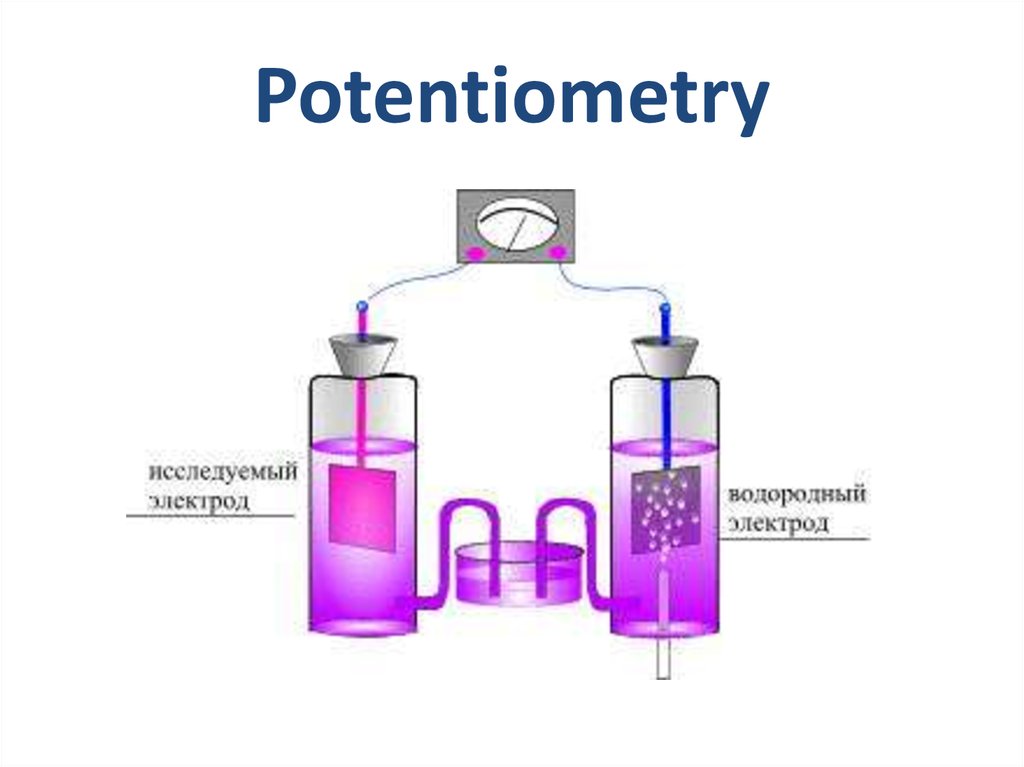

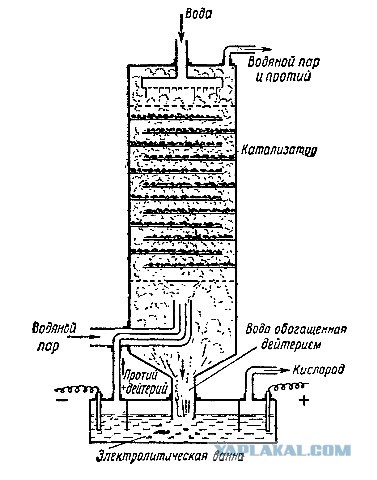

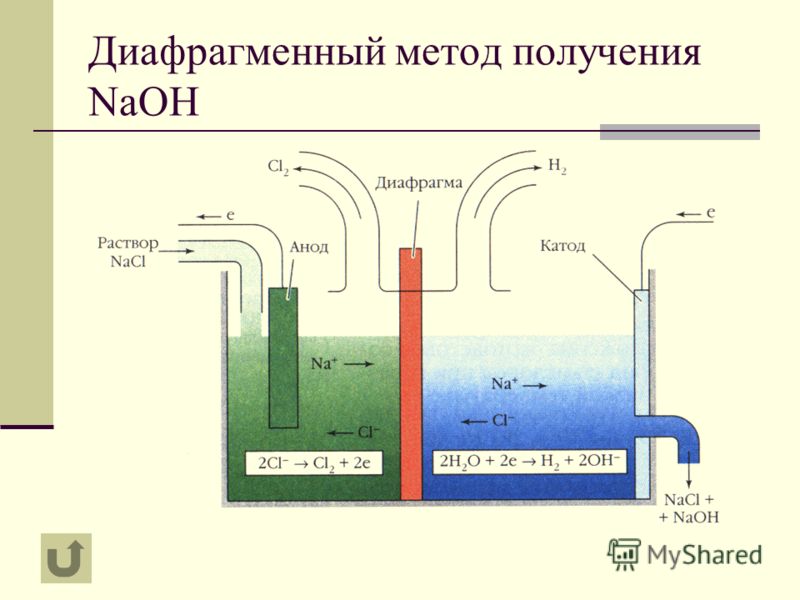

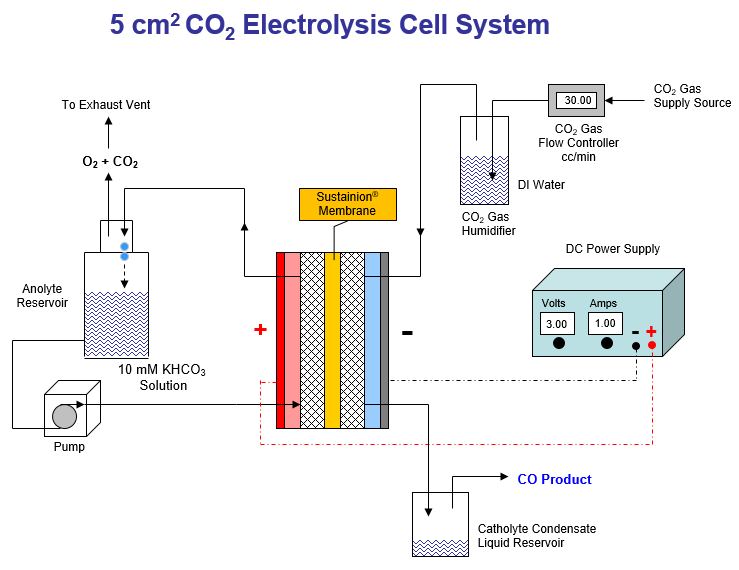

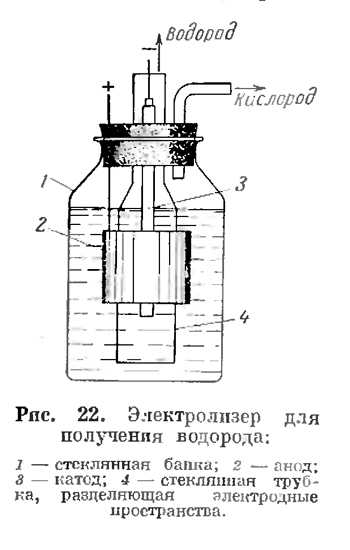

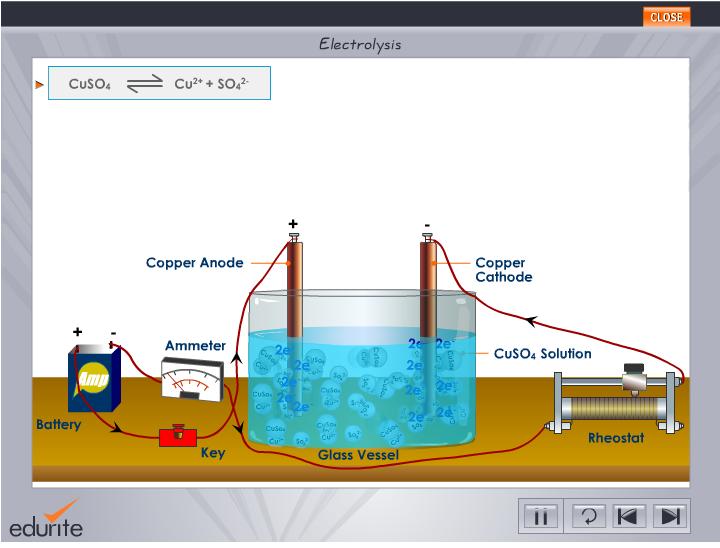

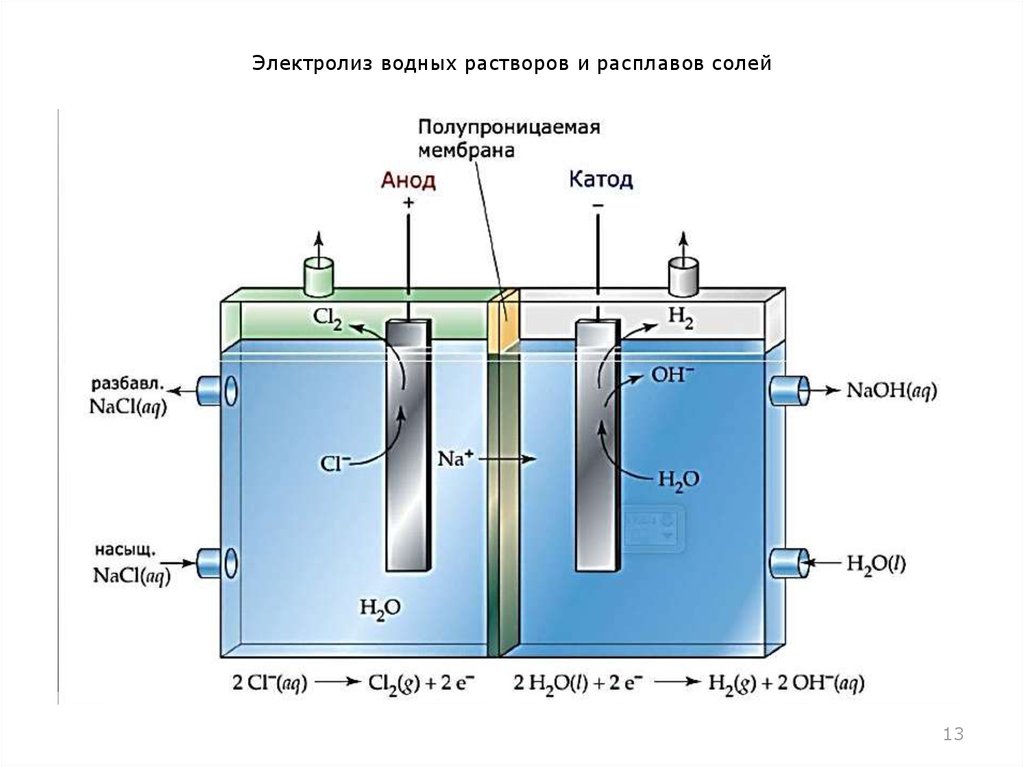

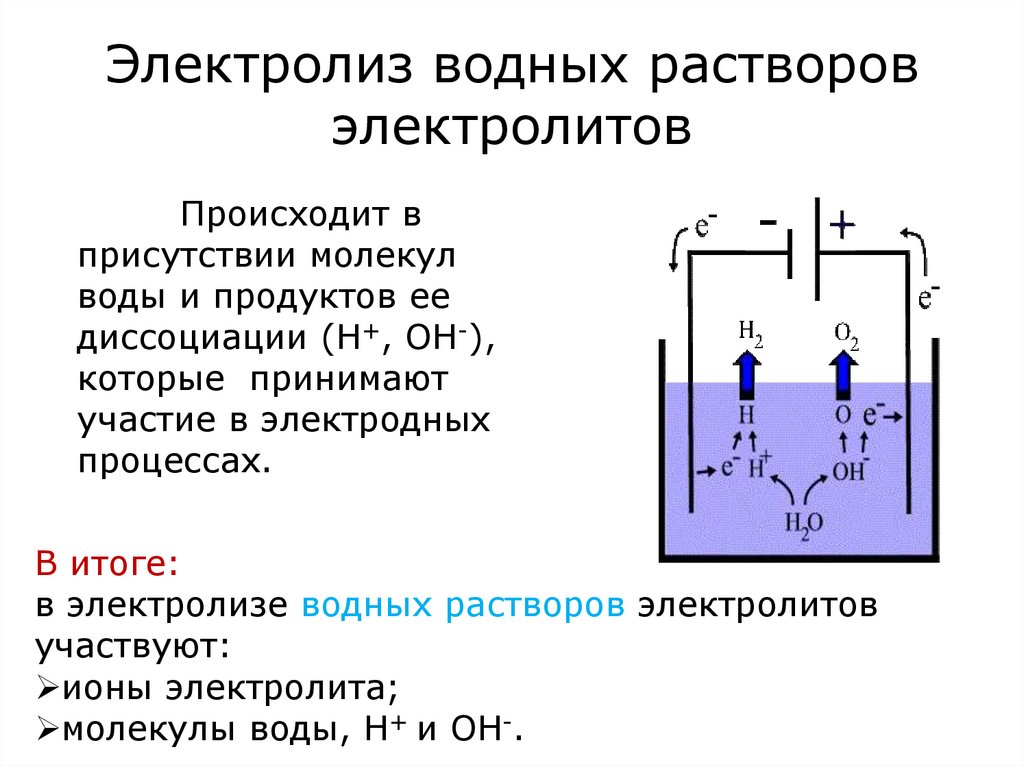

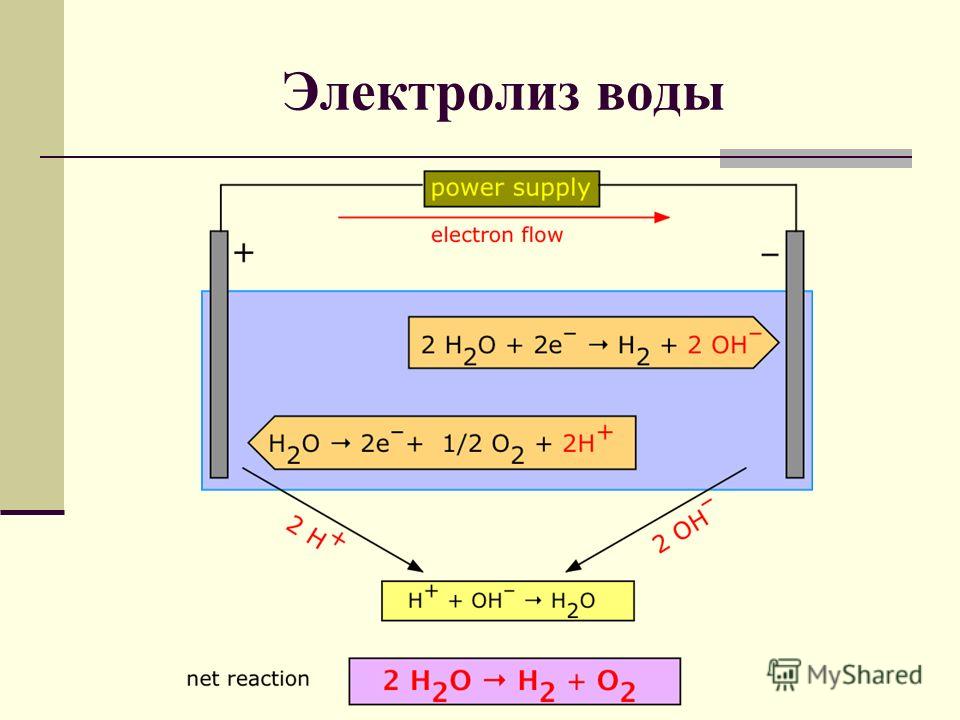

Типичный электролизёр состоит из двух электродов – катода и анода, погружённых в электролит и разделённых мембраной. При пропускании электрического на этих электродах выделяются пузырьки газа, на аноде – кислород, на катоде – водород. Для снижения количества электричества, требуемого для разделения молекул вода на водород и кислород, электроды обычно покрывают специальным катализатором.

Для снижения количества электричества, требуемого для разделения молекул вода на водород и кислород, электроды обычно покрывают специальным катализатором.

Электролизёр, разработанный командой из Стэнфорда во многом похож на коммерческие аналоги, только за одним исключением – их устройство может работать с солёной морской водой вместо пресно.

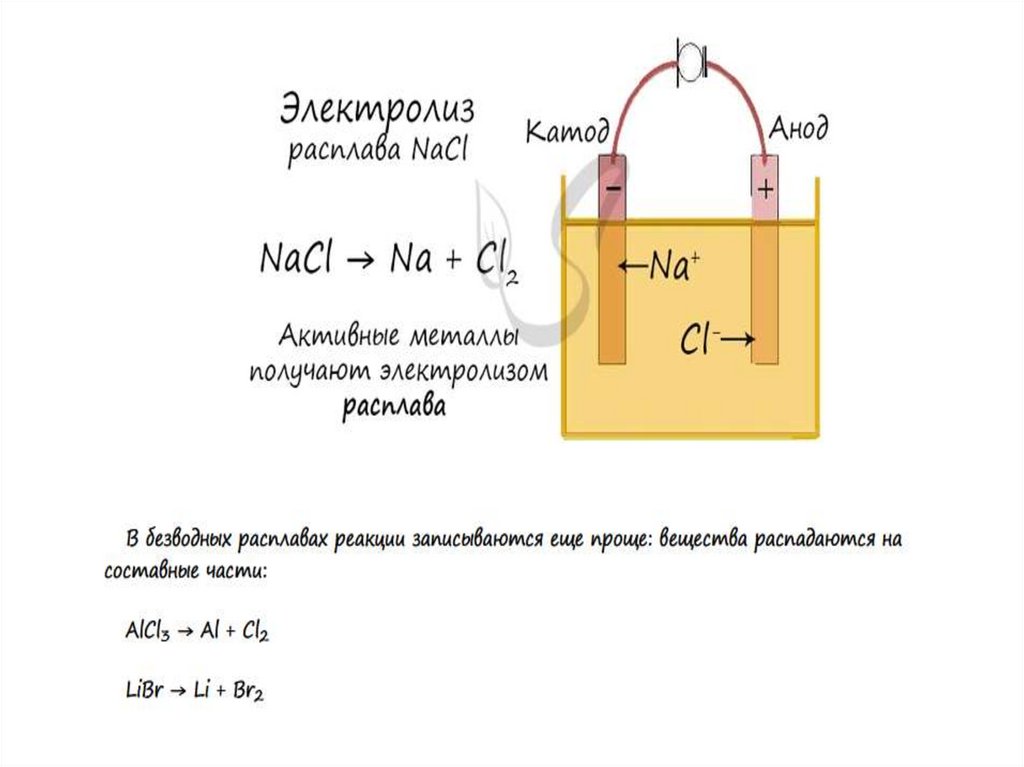

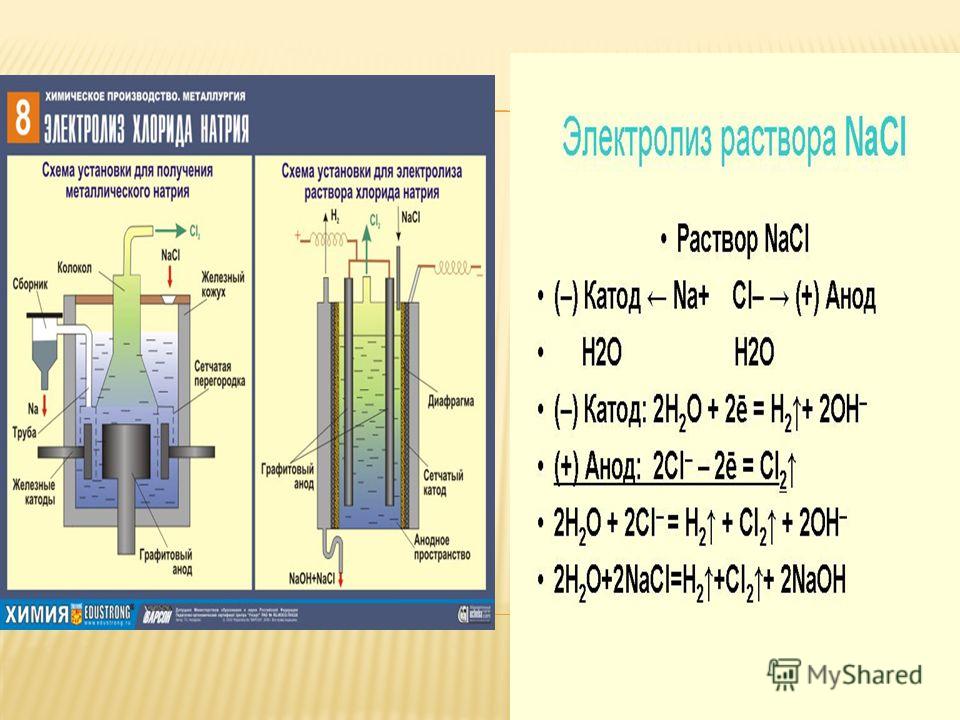

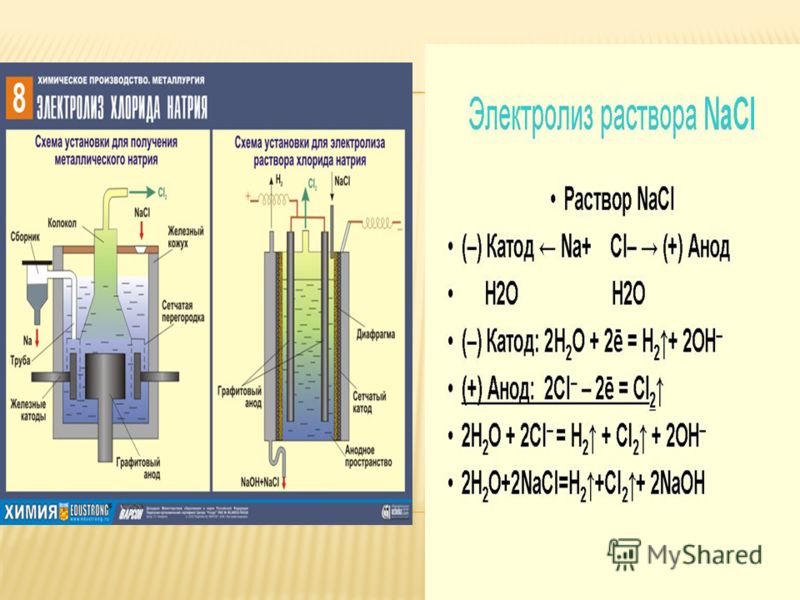

Если немного помните школьный курс химии, то знаете что соль NaCl состоит положительно заряженного атома натрия Na+ и отрицательно заряженного атома хлора Cl-.

Больше всего проблем ученым составлял Cl-, поскольку приводит к быстрой коррозии металлического анода. Соль можно удалить из морской воды с помощью опреснения, но это дорогой и затратный с энергетической точки зрения процесс. Чтобы избежать этапа опреснения, команда учёных разработала специальные электроды, который могут противостоять агрессивном условиях в процессе электролиза морской воды.

Анод, а именно токоприёмник они сделали из пористого никеля, который покрыли дешёвым, но высокоактивным катализатором на основе никеля и железа. Сам катализатор устойчив к коррозии, но нижележащий металлический проводит более активен и быстрее корродирует при контакте с раствором хлорида.

Сам катализатор устойчив к коррозии, но нижележащий металлический проводит более активен и быстрее корродирует при контакте с раствором хлорида.

Чтобы решить проблему коррозии учёные нашли способ предотвратить миграцию хлорид-ионов через слой катализатора, тем самым предотвращая их попадание на металл. Хитрость заключалось в добавлении в границу раздела фаза катализатор-металл отрицательно заряженных молекул сульфита и карбоната. Поскольку одинаково заряженные частицы отталкиваются между собой, то эти молекулы сульфита и карбоната будут отталкивать хлор-ионы, тем самым не пропуская их к металлу.

Такой модифицированный анод способен отработать в течение 1000 часов в ходе электролиза морской воды при той же плотности тока, что применяется в коммерческих аппаратах. Ученые попробовали сделать еще более насыщенный растворов соли, где её концентрация была в три разы выше чем в морской воде, в таких условиях анод также отработал 1000 часов.

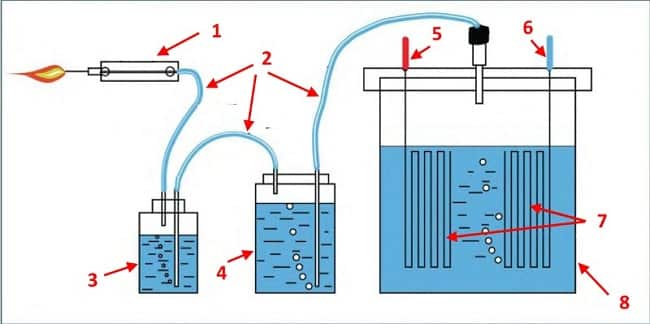

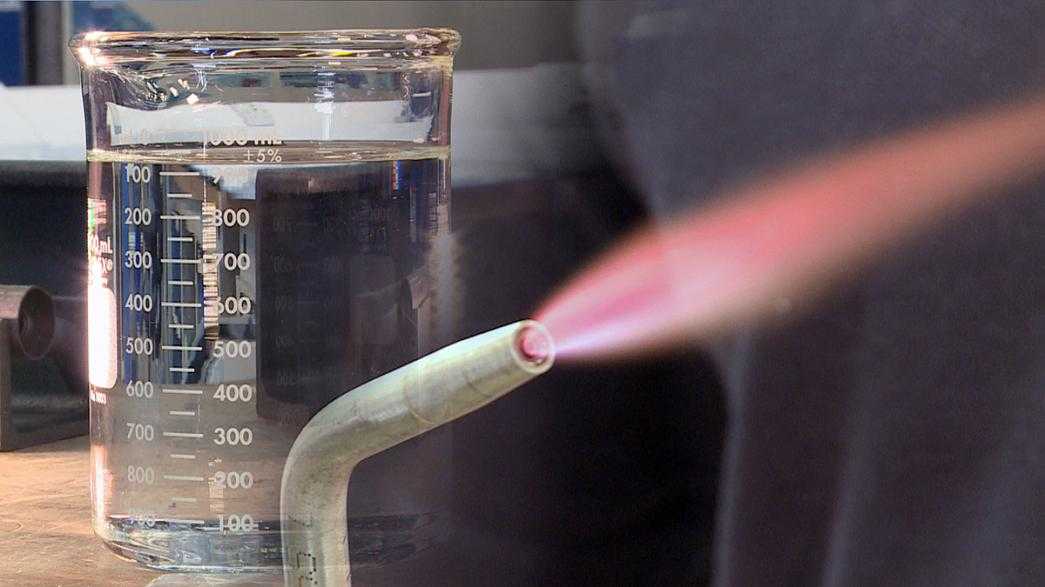

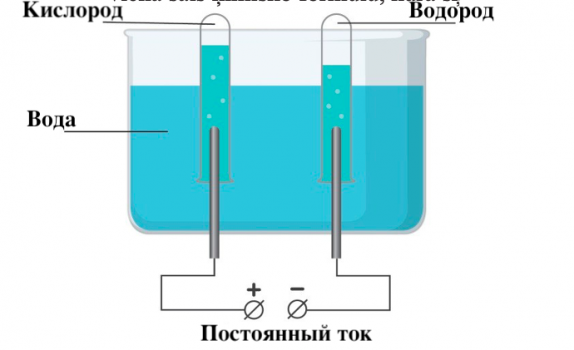

Чтобы электролиз воды был экологически чистым, энергия для него должна использоваться из возобновляемых источников. Поэтому ученые подключили к электролизёру коммерческую солнечную панель.

Поэтому ученые подключили к электролизёру коммерческую солнечную панель.

Испытания провели прямо на территории кампус Стэнфордского университета под естественным солнечных освещением. Плотность тока, протекающая через электролизёр составила прибл. 1А/см².

Как потом использовать этот самый водород и кислород? – можете

вы спросить. Можно подумать, что сжигать также как и природный газ – но нет. Это не эффективно. Водорода и кислород обратно в электричество преобразуется с помощью водородных топливных элементов (англ., Fuel Cell). КПД таких элементов составляет 50-60%, что почти в 2 разе больше чем КПД двигателя внутреннего сгорания. Водород в них играет роль топлива, а кислород – окислителя. Активное использование водородных топливных элементов позволит стать на шаг ближе внедрению полноценной водородной энергетики.

Вообще, основная концепция водородной энергетики – это использование водорода в качестве аккумулятора энергии. Владельцы солнечных электростанций (даже маломощных) знают, что пик выработки электроэнергии приходится на дневное время, однако пик потребления электроэнергии приходится на вечернее время. Казалось бы есть выход, можно накапливать энергию в аккумуляторных батареях. Да, этот вариант подходит для частных домовладений, но не приемлем, когда речь идет о мега- и гигаваттных солнечных электростанция, поскольку в использовании аккумуляторов есть два главных недоставка. Первое, дороговизна, так

Казалось бы есть выход, можно накапливать энергию в аккумуляторных батареях. Да, этот вариант подходит для частных домовладений, но не приемлем, когда речь идет о мега- и гигаваттных солнечных электростанция, поскольку в использовании аккумуляторов есть два главных недоставка. Первое, дороговизна, так

аккумуляторные батареи могут составлять почти 50% стоимости солнечной электростанции. Второе, короткой срок службы, который составляет не более 10 лет.

Поэтому хранение энергии в виде водорода – это весьма перспективная альтернатива аккумуляторам. Избыточную энергию, которые вырабатывают солнечные панели в дневное время можно направить на получение водорода. В вечернее время, водород обратно преобразуется в электричество с помощью топливных элементов. Сказанное хорошо иллюстрирует картинка выше. Получается такой “альтернативный” цикл накопления и преобразования энергии.

Российские ученые разработали новый способ получения водорода из воды

3168

Добавить в закладки

Специалисты из Института лазерных и плазменных технологий Национального исследовательского ядерного университета «МИФИ» (Институт ЛаПлаз НИЯУ МИФИ) разработали новые экологически чистые катализаторы для получения водорода из воды, а также материалы для его хранения и транспортировки. По мнению исследователей, это сделает водородную энергетику дешевле, экологичнее и безопаснее. Результаты исследования опубликованы в журнале Nanomaterials.

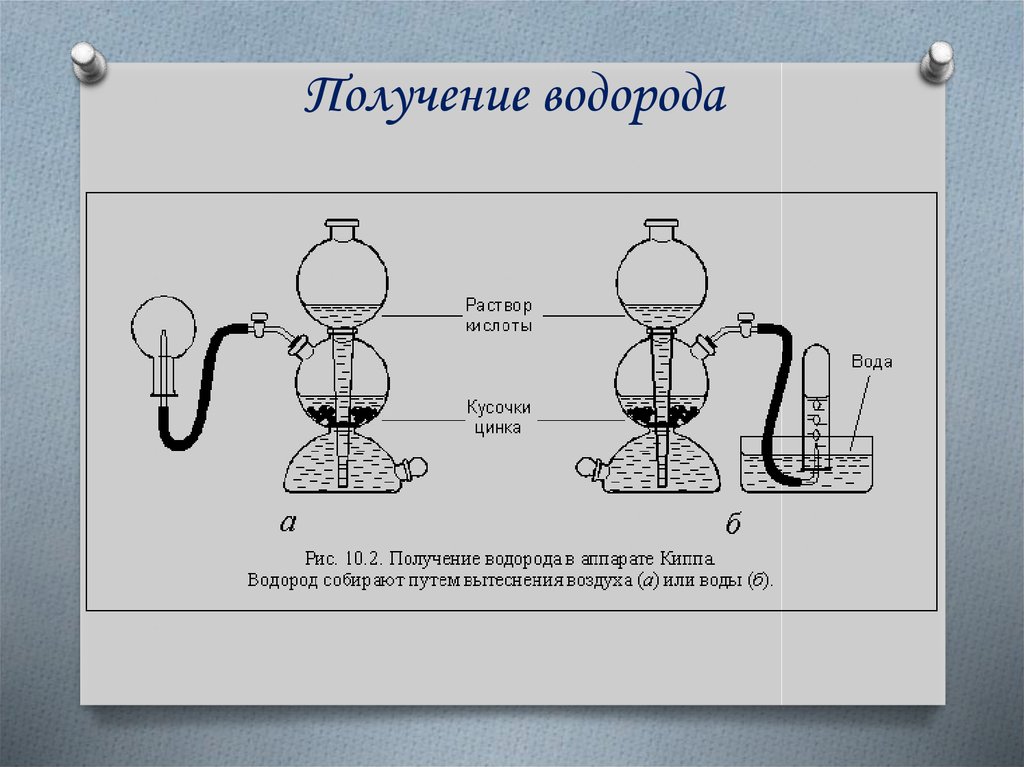

Одним из наиболее простых методов получения водорода является электролиз — расщепление воды под действием электрического тока. Чтобы эффективно осуществлять этот процесс, требуются новые электроды, состоящие из дешевых материалов, компоненты которых должны быть распространены в природе. Для создания таких электродов требуется нанести тонкие пленки из новых наноматериалов на достаточно дешевые углеродные пластинки.

Сотрудники лаборатории лазерного синтеза многофункциональных наноматериалов Института ЛаПлаз НИЯУ МИФИ разработали лазерные технологии, с помощью которых можно регулировать условия осаждения тонких пленок на электроды и получать пленки-катализаторы с требуемым химическим составом и оптимальной упаковкой атомов.

«Мы используем лазерное излучение для испарения и ионизации мишеней, изготовленных из дисульфида молибдена. Подбирая интенсивность лазерного облучения мишени и условия разлета лазерной плазмы до электрода, мы выращиваем пленки с требуемыми характеристиками. Наши экологически чистые методы позволяют получить катализаторы, которые не уступают лучшим мировым образцам, полученным с применением опасных реагентов», — рассказал заведующий лабораторией, профессор Вячеслав Фоминский.

Для хранения и транспортировки полученного топлива, сотрудники лаборатории взаимодействия плазмы с поверхностью и плазменных технологий Института ЛаПлаз НИЯУ МИФИ разработали специальные твердотельные накопители.

«Накопитель представляет собой емкость, наполненную мелким (порядка микрона) металлическим порошком. Она «заряжается» водородом путем нагрева порошка в атмосфере водорода и затем «разряжается» путем нагрева, освобождая водород для его использования в топливном цикле. Другой тип твердотельных накопителей – пленочные накопители, в которых в атмосфере водорода на тонкую ленту наносится тонкий слой водород-активного металла. В одном цикле происходит и нанесение металла, и его насыщение водородом», — рассказал заведующий лабораторией, профессор Александр Писарев.

В отличие от своих порошковых аналогов, твердотельные накопители имеют быстроту срабатывания и быстрый нагрев током.

В перспективе сотрудники МИФИ собираются продолжить работу в этих направлениях.

Автор Максим Майоров

физика вода водород мифи

Источник: РИА Новости

Информация предоставлена Информационным агентством «Научная Россия». Свидетельство о регистрации СМИ: ИА № ФС77-62580, выдано

Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций 31 июля 2015 года.

НАУКА ДЕТЯМ

«Джеймс Уэбб» обнаружил галактику со старейшими звездными скоплениями во Вселенной

18:00 / Астрономия, Астрофизика

В ответ на засухи и глобальное потепление почвы лесов будут выделять меньше углекислого газа в атмосферу

14:00 / Биология, Экология

Биологи БашГУ создают птичий корм из куриного помета

12:00 / Биология

1 октября отмечается Международный день пожилых людей

10:00 / Здравоохранение, Медицина, Наука и общество

Институт космических исследований РАН приглашает на «Дни космической науки»

09:05 / Досуг, Космонавтика, Наука и общество

Новый метод может определять уровень глюкозы в крови с точностью до 90%

19:00 / Медицина

Сотрудничество России и Беларуси в сфере науки, технологий и промышленности обсудили на экспертно-медийном форуме

18:40 / Наука и общество, Образование

Как вычислить рак на ранних стадиях?

17:30 / Медицина

Наноалюминий повысит урожайность кукурузы

16:30 / Биология

Президент РАН Геннадий Красников присутствует на церемонии принятия в состав России ДНР, ЛНР, Херсонской и Запорожской областей

16:01 / Наука и общество

Памяти великого ученого. Наука в глобальном мире. «Очевиднное — невероятное» эфир 10.05.2008

Наука в глобальном мире. «Очевиднное — невероятное» эфир 10.05.2008

04.03.2019

Памяти великого ученого. Нанотехнологии. «Очевидное — невероятное» эфир 3.08.2002

04.03.2019

Вспоминая Сергея Петровича Капицу

14.02.2017

Смотреть все

Водородная жажда

25 августа 2021 в 16:33

Одна из ключевых трудностей на пути развития водородной энергетики – недостаток чистой воды. Как ранее писал «Переток», для производства одной тонны водорода методом электролиза требуется девять тонн очищенной или 18 тонн обычной природной воды. Впрочем, по сравнению с другими секторами экономики, водопотребление в водородной энергетике не так уж велико. Эксперт Международного агентства по возобновляемым источникам энергии (IRENA) Хериб Бланко провёл исследование и выяснил, сколько воды понадобится для всех электролитических установок к 2050 году и каких энергетических затрат это потребует.

Водород как удобный для хранения и обладающий достаточной плотностью энергоноситель позволяет декарбонизировать самые энергоёмкие сферы экономики, в том числе металлургию, что успешно показал опыт шведских сталелитейщиков. Одним из наиболее перспективных с точки зрения снижения нагрузки на окружающую среду считается так называемый «зелёный» водород, получаемый методом электролиза – разделением воды на кислород и водород при помощи электричества от ВИЭ. При всех технических трудностях, многие эксперты смотрят на перспективы этого метода с оптимизмом, учитывая стабильное снижение стоимости энергии от ВИЭ в последние годы. Однако есть и другая проблема – хватит ли на Земле чистой воды для масштабного развертывания водородной энергетики и не перечеркнут ли затраты на водоочистку все преимущества водорода как энергоносителя?

Сколько воды нужно для электролиза

Как отмечает Хериб Бланко в своей статье на портале Energy Post, электролиз требует минимум 9 кг воды на килограмм водорода, или, если брать в расчёт процесс деминерализации (а для электролиза годится только деминерализованная вода), от 18 до 24 кг воды на 1 кг готового топлива. При другом популярном способе производства водорода, так называемом паровом риформинге метана (steam reforming of methane – SRM), воды расходуется меньше – 4,5 кг, однако SRM-установки требовательны с точки зрения охлаждения, на которое также требуется вода – от 6,4 до 32,2 кг на 1 кг водорода дополнительно.

При другом популярном способе производства водорода, так называемом паровом риформинге метана (steam reforming of methane – SRM), воды расходуется меньше – 4,5 кг, однако SRM-установки требовательны с точки зрения охлаждения, на которое также требуется вода – от 6,4 до 32,2 кг на 1 кг водорода дополнительно.

Ещё один компонент, который необходимо учитывать – потребление воды при производстве возобновляемой энергии или природного газа, необходимых для выработки водорода. Водопотребление для фотоэлектрических панелей может варьироваться между 50 и 400 литрами на 1 МВт*ч (2,4–19 кг воды на 1 кг водорода). Для ветровых установок показатели кратно меньше – от 5 до 45 литров на 1 МВт*ч (0,2–2,1 кг воды на 1 кг водорода). Водная ёмкость производства природного газа составляет 1,14 кг. Итого, общее потребление воды для производства водорода с помощью солнечных панелей и ветровых установок в среднем может составлять 32 кг и 22 кг воды на килограмм водорода соответственно.

Г-н Бланко отмечает, что как и с выбросами СО2, чтобы снизить водный след (количество воды, прямо или косвенно используемой человеком, группой людей или в рамках какого-либо процесса) от промышленного электролиза, нужно использовать ВИЭ. Даже при частичном использовании ископаемого топлива для производства электроэнергии из водорода потребление воды существенно выше, чем в процессе электролиза. К примеру, расход воды для производства электричества из водорода с использованием природного газа может доходить до 2,5 тыс. литров на 1 МВт*ч. При этом расход воды при производстве водорода с использованием солнечных панелей и ветра, очевидно, будет снижаться со временем из-за повышения эффективности процесса.

Даже при частичном использовании ископаемого топлива для производства электроэнергии из водорода потребление воды существенно выше, чем в процессе электролиза. К примеру, расход воды для производства электричества из водорода с использованием природного газа может доходить до 2,5 тыс. литров на 1 МВт*ч. При этом расход воды при производстве водорода с использованием солнечных панелей и ветра, очевидно, будет снижаться со временем из-за повышения эффективности процесса.

Потребление воды при производстве водорода с использованием разных энергоносителей

Водородный спрос на H2O в 2050 году превысит водопотребление Италии

«Если взять за точку отсчёта потребление воды на душу населения, и принять за среднее значение 400 куб. м воды на человека в год, производство водорода к 2050 году потребует столько же воды, сколько нужно населению средней европейской страны с 62 миллионами жителей», – следует из расчётов Statista, на которые ссылается Energy Post. За основу расчёта был взят усреднённый расход воды для пиковых стран: Люксембурга (75 куб. м на человека в год) и США (1,2 тыс. куб. м). Для наглядности: сейчас население Италии составляет 60,2 млн человек, Франции – 69 млн.

За основу расчёта был взят усреднённый расход воды для пиковых стран: Люксембурга (75 куб. м на человека в год) и США (1,2 тыс. куб. м). Для наглядности: сейчас население Италии составляет 60,2 млн человек, Франции – 69 млн.

Согласно данным доклада «Перспективы мирового энергетического перехода» (World Energy Transitions Outlook), подготовленного экспертами IRENA, спрос на водород к 2050 году составит около 74 Эксаджоулей (10¹⁸ Дж), две трети из которых будут приходиться на водород, произведённый с помощью ВИЭ. Сегодня же эта цифра не превышает 8,4 Эксаджоулей.

Если все потребности в водороде в 2050 году будут удовлетворены посредством электролиза, потребление воды при этом составил около 25 млрд куб. м. Для сравнения: в агросекторе текущее водопотребление составляет 2 800 млрд куб. м, в промышленности – 800 млрд, в городском хозяйстве – 470 млрд. Текущий объём производства водорода методом риформинга природного газа и газификации угля требует 1,5 млрд куб. м воды.

м воды.

Водопотребление по секторам экономики

Цена вопроса: сколько денег и энергии нужно на подготовку воды для электролиза

Аппараты для электролиза требуют специально подготовленной воды высокого качества, в ином случае они быстро выйдут из строя. Многие элементы электролитической установки, в том числе мембрана, диафрагма и катализаторы для щёлочи, чувствительны к неблагоприятному воздействию содержащихся в воде примесей – железа, хрома, меди и других.

На подготовку воды приходится сравнительно небольшая доля в затратах энергии и стоимости. Самая дорогая и энергоёмкая процедура – опреснение. Наиболее распространенная технология для этого – обратный осмос, на который приходится 70% всех опреснительных установок в мире. Стоимость опреснительной установки мощностью 1 куб. м в сутки составляет около $2 тыс., при этом стоимость подготовки воды методом обратного осмоса составляет приблизительно $1 на кубометр и меньше, в зависимости от цены на электричество в том или ином регионе. Транспортировка может добавить к этой сумме ещё $1–2 доллара на кубометр. Даже при таких условиях доля подготовки воды в стоимости производства водорода не превысит $0,05 на 1 кг водорода. Для сравнения: стоимость возобновляемого водорода сегодня может составлять $2–3 на 1 кг при использовании ВИЭ и $4–5 – при традиционных энергоресурсах. Иными словами, на подготовку воды придётся менее 2% общей стоимости электролиза. Использование морской воды для этих нужд увеличивает долю водоподготовки в стоимости в 2,5–5 раз.

Транспортировка может добавить к этой сумме ещё $1–2 доллара на кубометр. Даже при таких условиях доля подготовки воды в стоимости производства водорода не превысит $0,05 на 1 кг водорода. Для сравнения: стоимость возобновляемого водорода сегодня может составлять $2–3 на 1 кг при использовании ВИЭ и $4–5 – при традиционных энергоресурсах. Иными словами, на подготовку воды придётся менее 2% общей стоимости электролиза. Использование морской воды для этих нужд увеличивает долю водоподготовки в стоимости в 2,5–5 раз.

Количество энергии, необходимое для электролиза, также сравнительно невелико в общем объёме энергии, потребляемой электролитической установкой. Современные установки обратного осмоса требуют около 3 кВт*ч на 1 куб. м. Дистилляционные установки расходуют больше – от 40 до 80 кВт*ч на 1 куб. м. При самом консервативном (энергоёмком) сценарии, с использование дистилляторов количество энергии, необходимое для подготовки воды, составит около 0,7 кВт*ч на 1 кг водорода. В относительных числах доля водоподготовки в общих энергозатратах при электролизе не превысит 1%.

Определённую проблему представляет утилизация рассола, остающегося после опреснения морской воды. Безусловно, чтобы снизить воздействие на экосистему, его необходимо подвергнуть дополнительной переработке, что может повысить стоимость опресненной воды ещё на $0,6–2,4 на 1 куб. м. Кроме того, более строгие требования к качеству воды для электролиза по сравнению с питьевой водой могут привести к удорожанию очистки, но при этом её доля всё равно будет сравнительно небольшой.

Доля опреснения воды в общей стоимости водорода и энергозатратности его производства

«Итак, водный след – это параметр с очень высокой локальной спецификой, зависящий от доступности, уровня потребления и загрязнения воды в том или ином регионе. Следует учитывать необходимость баланса с экосистемой и воздействие долгосрочных климатических трендов. Однако, наличие достаточного количества воды очевидно не станет значимым барьером для масштабирования водородной энергетики», – заключает Хериб Бланко.

«Голубой» водород: проблема, а не решение?

Между тем, скепсис касаемо перспектив водородной энергетики звучит всё отчетливее. В середине августа в издании Energy Science & Engineering было опубликовано исследование профессора экологии и экологической биологии Корнуэльского университета Роберта Хорвата и его коллеги из Стэнфорда Марка Джейкобсона. Учёные утверждают, что производство водорода из природного газа более вредно с точки зрения выбросов СО₂, чем просто сжигание природного газа.

«Использование «голубого» водорода (произведённого методом риформинга метана –ред.) крайне трудно оправдать с точки зрения снижения воздействия на климат», – пишут исследователи. Авторы указывают, что в процессе производства этого топлива содержится три потенциальных источника выбросов парниковых газов. Во-первых, не весь объём СО₂, остающийся в процессе риформинга, можно уловить. Во-вторых, если энергию, необходимую для риформинга и улавливания СО₂ будут получать от сжигания того же природного газа, весь процесс будет неэффективным сточки зрения снижения парниковых выбросов. В-третьих (и в главных), авторы заключают, что при подготовке природного газа в качестве сырья для риформинга в атмосферу будет выброшено огромное количество метана – газа с более сильным парниковым эффектом, чем углерод.

В-третьих (и в главных), авторы заключают, что при подготовке природного газа в качестве сырья для риформинга в атмосферу будет выброшено огромное количество метана – газа с более сильным парниковым эффектом, чем углерод.

Вывод экспертов, подтверждённый обстоятельными расчётами, идёт вразрез с принятой в прошлом году Евросоюзом Водородной стратегией, подразумевающей развитие производства именно «голубого» водорода, чтобы заместить этим топливом природный газ и использовать его в таких энергоёмких секторах, как грузовой транспорт, производство стали и цемента.

Автор: Григорий Вольф

водородная энергетика вода ВИЭ

Водородные перспективы

Автор: Георгий Гавриленко, член научно – аналитической секции ОО «УкрЯО»

На использование водорода в Европе возлагают большие надежды, насколько они оправданы — вопрос открытый. В свое время в интервью директор института возобновляемой энергетики, член-корреспондент НАН Украины Степан Кудря на вопрос корреспондента, сколько сейчас стоят водородные и иные системы, ответил: «$3000 в комплексе. И таким образом мы решаем проблему энергетики и экологии на 100%». Так ли это? Все ли учтено?

И таким образом мы решаем проблему энергетики и экологии на 100%». Так ли это? Все ли учтено?

Под проблемами энергетики в целом понимается обеспечение населения и промышленности теплом, электричеством при их должном качестве, бесперебойной поставке, минимальном влиянии на экологию и при разумных ценах. Насколько водородные технологии отвечают перечисленным требованиям и что требуется для их внедрения в нынешних условиях Украины и пойдет речь.

Основные физические свойства водорода, определяющие его производство и потребление:

- Теплотворная способность водорода — 120.9 МДж/кг (10840 КДж/м3), природного газа в среднем — 37300 КДж/м3.

- Плотность водорода 0.0897 кг/м3, природного газа в среднем — 0.765 кг/м3.

- Взрывоопасная концентрация водорода в смеси с воздухом сохраняется в интервале от 4% до 75%, природного газа — в среднем от 4.4% до 17%.

- Водород обладает повышенной текучестью.

- При горении водорода в кислороде образуется только водяной пар.

- При горении водорода в воздухе, кроме водяного пара, образуются оксиды азота NOX, которые относятся к парниковым газам и их выбросы лимитируются.

- Хранение водорода осуществляется в герметичных емкостях при избыточном давлении или в сосудах Дюара в жидком состоянии.

Способы получения водорода и затраты на его производство

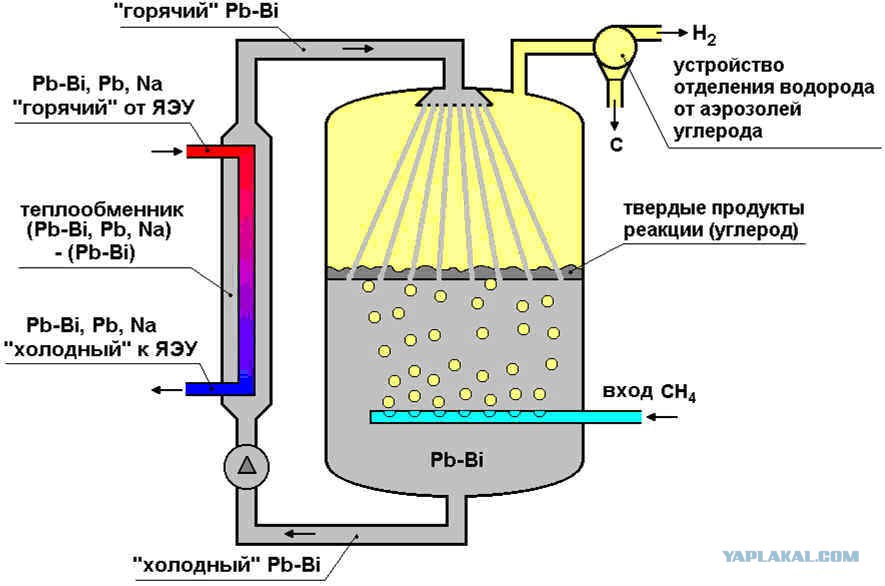

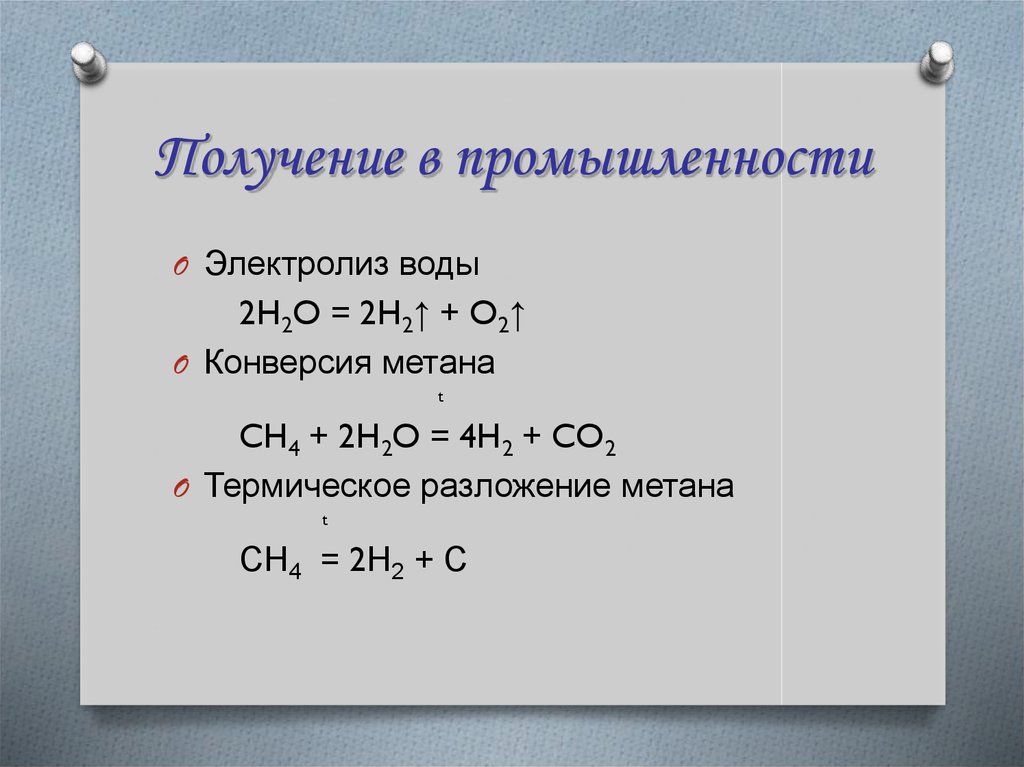

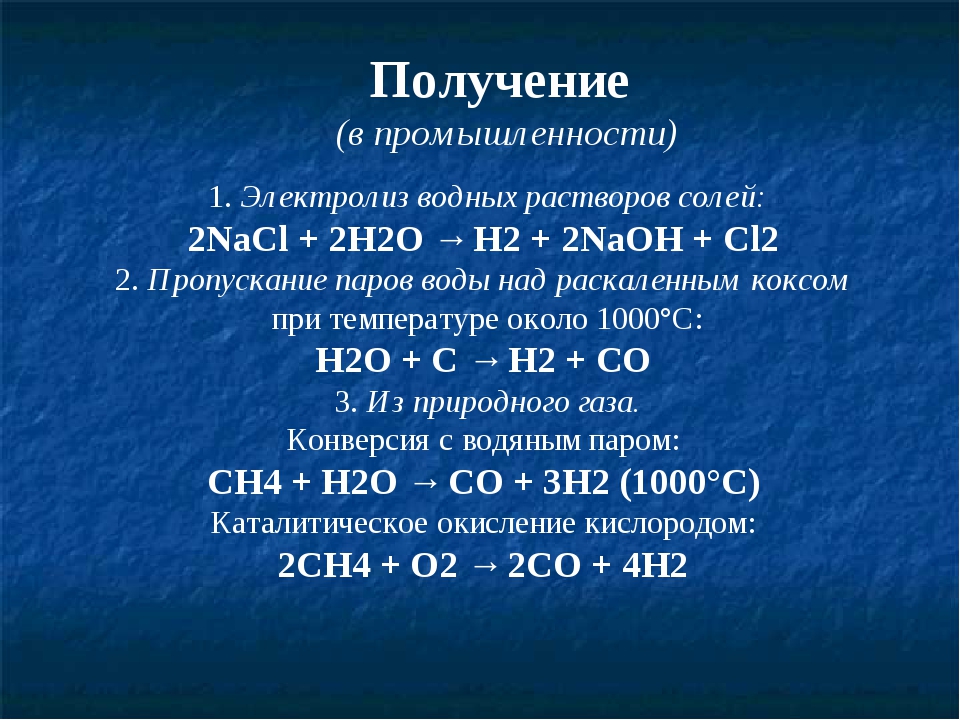

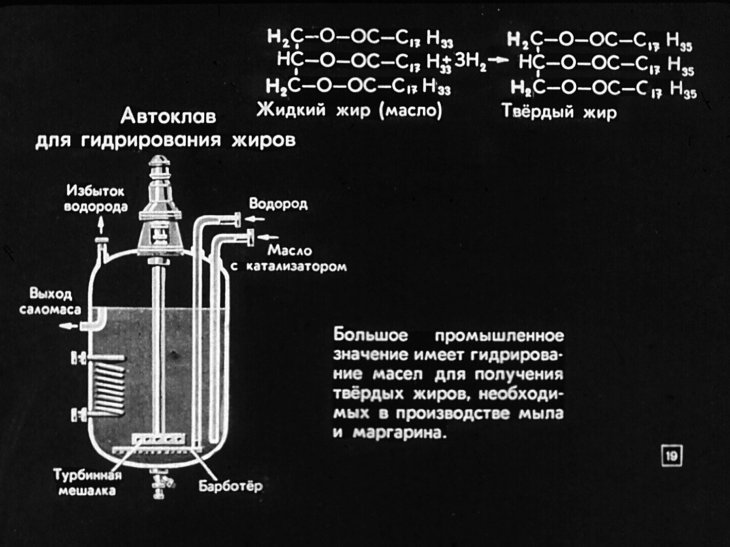

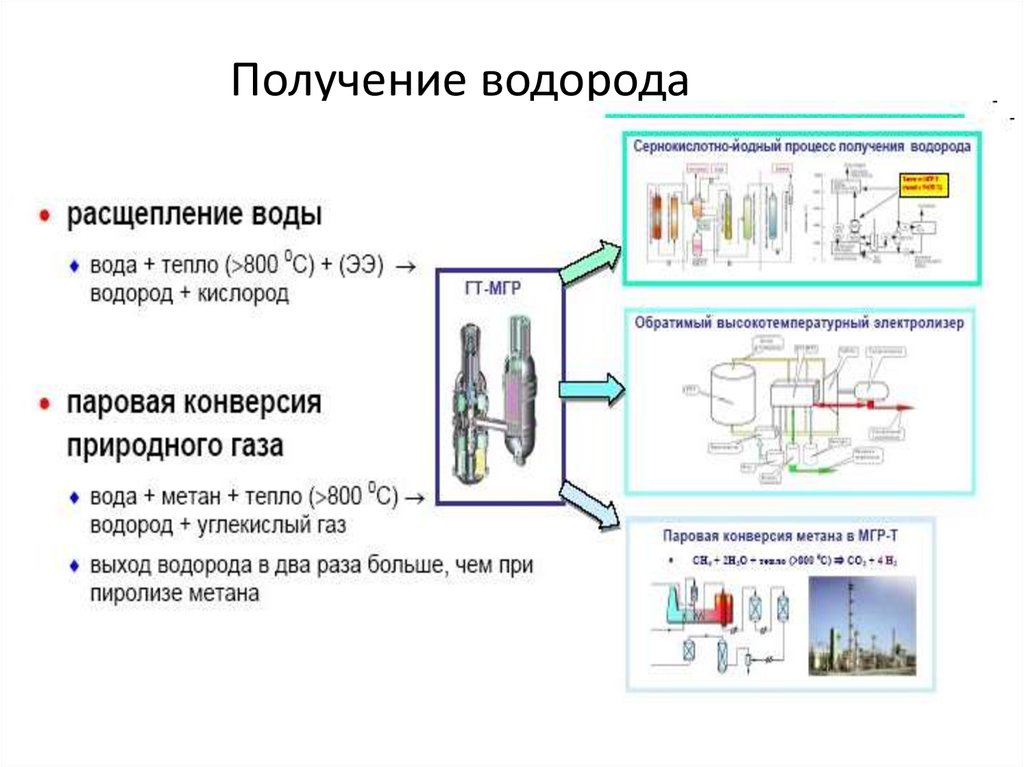

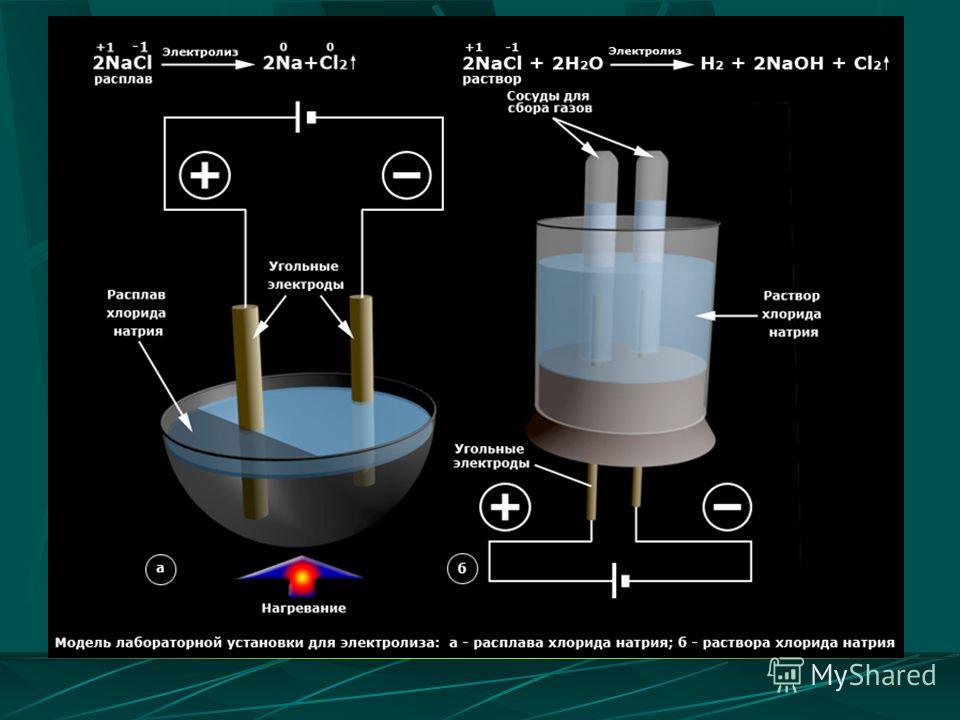

Основными промышленными способами производства водорода являются конверсия кокса или метана и электролиз воды. Водород, получаемый при конверсии, имеет неудовлетворительное качество, поскольку содержит примеси углерода, серы и иных элементов, которые при сгорании приводят к образованию парниковых газов.

Кроме того, при использовании конверсионного водорода в топливных элементах примеси приводят к их деградации (отравлению). Для использования конверсионного водорода в топливных элементах требуется его дополнительная очистка.

При методе электролиза водород производят из дистиллированной воды в электролизерах. Электролизный водород после осушки отвечает требованиям для использования в топливных элементах. Качество электролизного водорода зависит от качества дистиллированной воды и используемых реагентов.

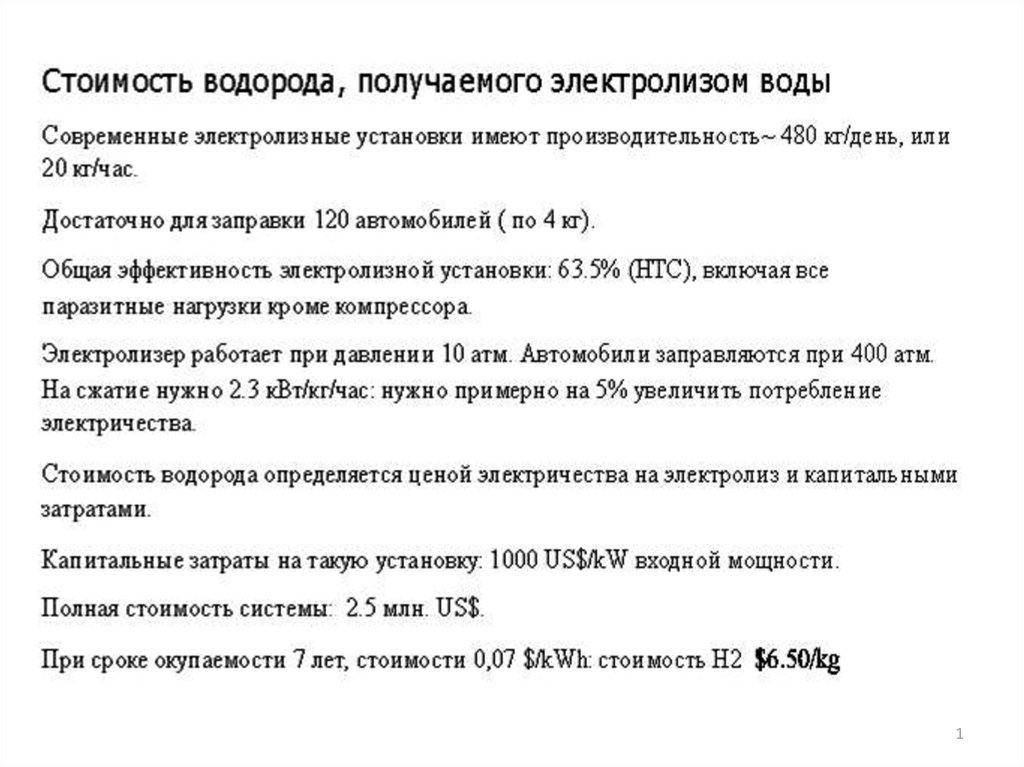

Теоретически для получения 1 м3 водорода посредством электролиза требуется 3.56 кВт-ч электроэнергии.

Согласно «Нормам технологического проектирования производства водорода методом электролиза воды» НТП 24-94, принятым у наших партнеров из Российской Федерации для получения 1 м3 водорода требуется 4.94-5.76 кВт-ч электроэнергии и 0.8 м3 дистиллированной воды.

При этом, чем больше мощность электролизера, тем больше потребность в электроэнергии. Это объясняется возрастанием потерь в связи с увеличением расходов на охлаждение, осушку и очистку.

Таким образом, для производства 1 м3 водорода используется 20 736 кДж электроэнергии, которые превращаются в 10 840 кДж химической энергии в виде теплотворности 1 м3 водорода.

Отсюда следует, что коэффициент полезного действия при производстве водорода электролизным способом составляет 52.3%.

Большую часть стоимости в производстве водорода электролизным способом составляют расходы электроэнергии, которые являются энергозатратной частью.

Согласно законопроекту Украины о «зеленом» тарифе (№36580), тариф на электроэнергию в Украине, выработанную на солнечных и ветровых электростанциях, до 31.12.24 г. не может быть дороже 9 евроцентов за 1 кВт-ч (2.97 грн), а с 1.01.25 г. не может быть дороже 8 евроцентов за один кВт-ч (2.64 грн). Эти цены согласно законопроекту будут действовать до 2030 г.

Если исходить из того, что для производства водорода будет использоваться электроэнергия возобновляемых источников, то энергозатратная часть стоимости водорода составит 15.2 грн/м3 (без НДС). Для сравнения, в настоящее время отпускная цена природного газа составляет около 7 грн/м3.

Это только энергозатратная часть стоимости водорода. Полная стоимость включает стоимость химобессоленной воды, амортизационные отчисления, транспортировку, эксплуатационные затраты (стоимость реагентов, зарплата, запасные части, ремонт, техническое обслуживание и пр.) и станет как минимум в два раза дороже, то есть может достигнуть 30 грн/м3.

Полная стоимость включает стоимость химобессоленной воды, амортизационные отчисления, транспортировку, эксплуатационные затраты (стоимость реагентов, зарплата, запасные части, ремонт, техническое обслуживание и пр.) и станет как минимум в два раза дороже, то есть может достигнуть 30 грн/м3.

Хранение и транспортировка водорода

Водород как энергоноситель, равно как и электрический ток, и природный газ, обладает общим недостатком — его производство и потребление должны быть сбалансированы. В электроэнергетике это требование обеспечивается регулированием энергосети, снижением или увеличением электрогенерации и наличием резерва, который вводится в работу по необходимости.

Что касается природного газа, то в состав ГТС входят подземные хранилища газа, которые играют роль компенсаторов. При снижении потребления, часть газа из газотранспортной системы может направляться в газохранилища, при возрастании потребления газ отбирается из газохранилищ.

В свою очередь, что касается водорода, то в связи с его повышенной текучестью, хранение в подземных газохранилищах проблематично. Аккумулирующим способом хранения водорода является хранение в сжиженном состоянии. Технология сжижения водорода аналогична технологии сжижения метана, который составляет основу природного газа. Практика сжижения природного газа показывает, что стоимость сжиженного газа в перерасчете на 1 м3 повышает его стоимость на 25%. Таким образом, энергозатратная часть стоимости водорода повышается с 15.2 грн/м3 до 19 грн/м3 (без учета НДС).

Аккумулирующим способом хранения водорода является хранение в сжиженном состоянии. Технология сжижения водорода аналогична технологии сжижения метана, который составляет основу природного газа. Практика сжижения природного газа показывает, что стоимость сжиженного газа в перерасчете на 1 м3 повышает его стоимость на 25%. Таким образом, энергозатратная часть стоимости водорода повышается с 15.2 грн/м3 до 19 грн/м3 (без учета НДС).

Транспортировка сжиженного водорода может осуществляться только специальным транспортом, оборудованным сосудами Дюара, но при этом потеря водорода в сутки составляет около 1% от его массы, что ведет к его удорожанию. Транспортировка сжиженного водорода по трубопроводам в связи с особенностями его физических свойств невозможна.

Согласно некоторым публикациям, предполагается использование действующей газотранспортной системы (ГТС) для транспортировки водорода посредством подмешивания его в природный газ. Предполагается, что оптимальное содержание водорода в такой смеси составит 20%.

Смешивание приведет к тому, что, во-первых, плотность смеси уменьшается до 0.63кг/м3, а во-вторых, теплотворность смеси снижается до 32 000 кДж/м3. За счет подмешивания более дорогого компонента стоимость 1 м3 газовой смеси возрастет по сравнению со стоимостью природного газа с 7 грн/м3 до 9.4 грн/м3.

Кроме того, снижение калорийности газовой смеси потребует увеличения ее расхода на 16%, что приведет к дополнительным расходам энергии на транспортировку и удорожанию.

Украинскому потребителю придется оплачивать каждый кубический метр смеси на 34% дороже по сравнению со стоимостью природного газа. Это добавка к стоимости только за счет энергозатратной части, а фактически стоимость смеси будет гораздо выше.

Что касается технической стороны транспортировки, то снижение плотности газовой смеси скажется на работе компрессорных установок ГТС. Допустимо ли снижение плотности — ответ за специалистами.

Самый сложный технический вопрос использования смеси — текучесть водорода. Дело даже не столь в герметичности сварных и разъемных соединений, как в том, что в составе ГТС, в газовых потребительских сетях используются запорная арматуры и счетчики. Запорная арматура изготовлена согласно соответствующему стандарту для природного газа и допускает протечки (абсолютно плотной арматуры не бывает). Допустимая герметичность арматуры для природного газа не может соответствовать требованиям по герметичности для водорода. Потребуется модернизация ГТС, потребительских сетей с заменой запорной и предохранительной арматуры, что скажется на удорожании газовой смеси.

Дело даже не столь в герметичности сварных и разъемных соединений, как в том, что в составе ГТС, в газовых потребительских сетях используются запорная арматуры и счетчики. Запорная арматура изготовлена согласно соответствующему стандарту для природного газа и допускает протечки (абсолютно плотной арматуры не бывает). Допустимая герметичность арматуры для природного газа не может соответствовать требованиям по герметичности для водорода. Потребуется модернизация ГТС, потребительских сетей с заменой запорной и предохранительной арматуры, что скажется на удорожании газовой смеси.

С изменением плотности газовой смеси потребуется замена счетчиков или их модернизация у всех потребителей, включая население. С использованием водорода возрастают требования по пожарной и взрывобезопасности.

В настоящее время в СМИ достаточно часто появляются сообщения о взрывах газа в жилых домах. Наличие водорода в газовой смеси потребует дополнительного оснащения промышленных зданий, сооружений, жилых строений, в которых будет использоваться газовая смесь, специальной аппаратурой контроля и сигнализации, модернизации систем вентиляции с целью увеличения кратности воздухообмена.

Основное назначение украинской действующей ГТС сейчас состоит в транспортировке природного газа из РФ в ЕС. Украинская сторона связана обязательствами по объему и качеству перекачиваемого природного газа. В случае использования ГТС для перекачивания водорода возможны два сценария.

РФ после ввода в эксплуатацию газопровода «Северный поток-2» (СП-2) откажется от услуг украинской ГТС, а перекачивание водорода украинского производства станет нерентабельным из-за его недостаточного количества и невозможным по техническим причинам.

Кроме того, имеется заявление главы Оператора ГТС Украины Сергея Макогона от 6.03.21 г., в котором сказано, что после ввода в работу «СП-2», ГТС Украины будет модернизирована под внутренние потребности. С. Макогон ни словом не обмолвился о транспортировке водорода с использованием ГТС, и понятно почему.

Подмешивание водорода потребует стабильного поддержания параметров газовой смеси в трубопроводах, что технически трудноосуществимо.

Второй сценарий — РФ не согласует подмешивание водорода украинского производства в природный газ, подаваемый из РФ в ЕС, поскольку РФ несет ответственность за качество поставляемого природного газа, а добавление водорода в природный газ уменьшает теплотворную способность смеси по сравнению с чистым природным газом. Кроме того, РФ может не согласиться с подмешиванием водорода по политическим мотивам, что, скорее всего, и случится.

Кроме того, РФ может не согласиться с подмешиванием водорода по политическим мотивам, что, скорее всего, и случится.

Второй способ хранения водорода — в емкостях под давлением. Этот способ позволяет хранить ограниченное количество продукта. Например, полная емкость стандартного пропанового баллона составляет 0.065 м3. Вес пропана в баллоне — 21.2 кг. Давление в баллоне равно 1.6 Мпа. Полный вес заправленного баллона — 43.2 кг.

Теплотворная способность пропана — 48 МДж/кг. Энергоемкость одного стандартного баллона, заполненного пропаном, равна 1017.6 МДж. Если пропановый баллон заполнить водородом при давлении 150 кгс/см2, то в баллон вмещается 0.8 кг водорода. Энергоемкость пропанового баллона, заполненного водородом, равна 97 МДж, то есть в 10 раз меньше энергоемкости баллона, заполненного пропаном.

Использование водорода

Практика использования водорода как энергоносителя обширна и представляет собой в основном две формы: генерацию тепловой энергии при его сгорании в атмосфере кислорода или воздуха во всякого рода устройствах и генерацию электрической энергии в топливных элементах.

Кроме того, водород может использоваться в металлургическом производстве и других отраслях экономики. Вызывает интерес использование водорода в топливных элементах, как перспектива, по заявлению сторонников «зеленой» энергетики, перевода транспорта на водородное топливо взамен углеводородного.

Топливный элемент представляет собой электрохимическое устройство, подобное гальваническому элементу (аккумулятору), но отличается от аккумулятора тем, что для электрохимической реакции в него подаются вещества из вне. Другими словами, в комплекте с топливными элементами должны быть баллоны с водородом.

Для получения электроэнергии от топливного элемента в него необходимо постоянно подавать водород и воздух (кислород) с определенным расходом при определенных параметрах от внешних источников.

Коэффициент полезного действия водородного топливного элемента согласно разным источникам составляет около 60%. Если водород генерируется в электролизерах, то как уже было сказано выше, коэффициент полезного действия электролизера составляет около 57%, а с учетом коэффициента полезного действия топливного элемента потребитель получает энергию с общим коэффициентом полезного действия 34. 2%. Потери электроэнергии при генерации водорода и потери при обратном превращении водорода в электроэнергию оплачивает потребитель.

2%. Потери электроэнергии при генерации водорода и потери при обратном превращении водорода в электроэнергию оплачивает потребитель.

Основная проблема использования водорода в топливных элементах состоит в организации хранения его запаса. Предположим, что объем топливного бака автомобиля равен 40 л, в котором помещается 30 кг бензина. Энергоемкость бака с бензином составляет 1308 МДж из расчета, что теплотворность бензина равна 43.6 МДж/кг.

Коэффициент полезного действия бензинового двигателя внутреннего сгорания составляет в среднем 24%. Это значит, что в полезную работу превращается 314 МДж. Стоимость заправки бака бензином объемом 40 л по нынешним ценам составляет около 1100 грн.

Представим, что этот же автомобиль оборудован водородными топливными элементами. Поскольку коэффициент полезного действия топливного элемента равен 60%, то запас водорода должен составлять 313:0.6 = 523 МДж. Исходя из того, что теплотворность водорода равна 120.9 МДж/кг, то количество водорода в баке должно быть не менее 523:120. 9 = 4.33 кг. Если хранить водород в баке при давлении 200 кгс/см2, то емкость бака должна быть не менее 0.26 м3, что эквивалентно 4 стандартным пропановым баллонам емкостью 0.065 м3 каждый.

9 = 4.33 кг. Если хранить водород в баке при давлении 200 кгс/см2, то емкость бака должна быть не менее 0.26 м3, что эквивалентно 4 стандартным пропановым баллонам емкостью 0.065 м3 каждый.

Стоимость заправки 4 баллонов водородом в сумме 4.33 кг составит около 926 грн. Это только энергозатратная часть стоимости водорода, а с учетом остальных составляющих стоимость возрастет минимум в два раза, что станет значительно дороже заправки бензином.

С повышением давления толщина стенок баллона увеличивается, по оценочным расчетам вес одного баллона объемом 0.065 м3, рассчитанного на давление 200 кгс/см2, будет не менее 40 кг.

Суммарный вес баллонов с водородом составит не менее 160 кг плюс вес установки топливных элементов. Согласно публикациям СМИ, модульная установка водородных топливных элементов фирмы «Тойота» мощностью 60-80 кВт весит 240 кг, что сравнимо с весом аккумуляторных батарей электромобиля.

Однако автомобиль с аккумуляторными батареями значительно безопасней автомобиля с топливными водородными элементами, и соответственно дешевле.

Кроме того, топливные элементы по своим свойствам лимитированы по скорости изменения мощности, то есть не допускают форсажа. Это обстоятельство требует установки на автомобиль с топливными элементами аккумуляторных батарей для работы в пиковых режимах.

Возникает вопрос — не проще ли использовать транспортные средства с электрическими накопителями энергии?

Другим основным направлением использования водорода является сжигание с целью получения тепловой энергии в быту, в коммунальных системах отопления, в технологических процессах производства с использованием тепловой энергии. В данном случае проблемы состоят не в использовании, а в транспортировке, о чем было сказано выше.

Кроме того, при сжигании водорода, в связи с более высокими температурами горения по сравнению с природным газом, образуются оксиды азота (NОX) в большем количестве, чем при сжигании природного газа, жидкого или твердого топлива. Оксиды азота относятся к парниковым газам, выбросы которых ограничиваются.

Использование водорода в автомобилях с двигателями внутреннего сгорания не перспективно в связи с тем, что эра двигателей внутреннего сгорания заканчивается. В некоторых европейских странах уже принято решение о прекращении через определенное время производства автомобилей с двигателями внутреннего сгорания.

И напоследок

Использование водородных технологий на основе применения «зеленого» водорода в Украине в искусственно созданных условиях экономически невыгодно и может быть чревато экономическими и политическими последствиями (как случилось с ВИЭ) в связи с тем, что, во-первых, стоимость «зеленого» водорода слишком высока. Продукция, произведенная с использованием «зеленого» водорода, поставит экономику Украины в разряд неконкурентных. Ключ к коммерческой реализации водородной энергетики определяется стоимостью электроэнергии для производства «зеленого» водорода. Стоимость электроэнергии ВИЭ в Украине до 2030 г. не позволяет что-либо предпринимать в коммерческом внедрении водородных технологий. Именно в связи с высокой стоимостью водорода известный мировой авторитет в области инноваций и инвестиций Илон Маск относительно водородных технологий неоднократно высказывался отрицательно, говоря, что это «тупиковая», «умопомрачительная» идея..

Именно в связи с высокой стоимостью водорода известный мировой авторитет в области инноваций и инвестиций Илон Маск относительно водородных технологий неоднократно высказывался отрицательно, говоря, что это «тупиковая», «умопомрачительная» идея..

Во-вторых, снижение калорийности газовой смеси в связи с подмешиванием водорода потребует увеличения расходов и возможно модернизации устройств генерации тепловой энергии, пропускной способности устройств транспортировки.

В-третьих, повышенная текучесть водорода потребует замены запорной и предохранительной арматуры на системах газоснабжения.

В-четвертых, снижение плотности газовой смеси в связи с подмешиванием водорода потребует замены или модернизации счетчиков у промышленных и бытовых потребителей..

В-пятых, более широкий интервал взрывоопасности водорода по сравнению с природным газом потребует принятия дополнительных мер по взрывобезопасности, включая оснащение приборами контроля утечек, а также модернизации систем вентиляции.

В-шестых, основным источником выбросов парниковых газов в Украине не является энергетика. В настоящее время более половины электроэнергии вырабатывается на установках без выбросов парниковых газов (АЭС, ГЭС, ВЭС, СЭС). Выбросы СО2 при тепловой генерации в 55 млрд кВтч в год не превышают 50 млн т, в то время как общий объем выбросов СО2 в Украине оценивается в 170 млн т в год.

В-седьмых, придется решать с РФ конфликтную проблему изменения свойств перекачиваемой среды в ГТС.

Итого резюмируем, что вышеизложенные задачи относят водородную энергетику в разряд высоких и ответственных технологий. Для их решения потребуется разработка и применение отраслевых стандартов, нормативных актов, регламентирующих эту деятельность. Последствия некорректных решений для экономики, бюджета и населения Украины могут стать разорительнее в разы по сравнению с ситуацией в результате принятых законов по «зеленым» тарифам.

Об авторе

Георгий ГАВРИЛЕНКО, энергетик

Родился: 2 июня 1940 г. в Одессе.

в Одессе.

Образование: Одесский технологический институт им. М.В. Ломоносова, 1964-1969 гг. Теплофизический факультет. Инженер-теплоэнергетик, специальность — атомные энергетические установки

Опыт работы: 1973-1974 гг. «Атомэнергоэкспорт», работа на АЭС «Норд» в ГДР. Специалист по обращению с жидкими радиоактивными отходами. Оказание технической поддержки специалистам заказчика на этапе ввода и эксплуатации блока №1; 1976-1980 гг. — «Атомэнергоэкспорт», работа на АЭС «Ловииза» в Финляндии. Руководитель пусконаладочной бригады по наладке систем и оборудования ядерного острова. Ввод в эксплуатацию блоков №№1,2 АЭС «Ловииза» в Финляндии; 1980-1982 гг. — Нововоронежская АЭС, дежурный мастер реакторного цеха. Старший инженер-оператор, начальник смены блока, начальник смены АЭС, участие в пусках блоков №№3,4,5; 1982-2003 гг. — Запорожская АЭС. Начальник производственно-технического отдела, главный инженер пусконаладочного подразделения по вводу в эксплуатацию блоков №№1-6, пуск 6-ти блоков ЗАЭС. Начальник лаборатории надежности; 2003-2008 гг. — «Атомтехэнерго». Руководитель пусконаладочной организации (SUT — start-up team) на площадке АЭС «Тяньвань» в Китае. Руководство работами по вводу блоков №№1, 2 в эксплуатацию, организация разработки предложений по устранению выявленных несоответствий; 2008-2014 гг. ЗАО «Атомстройэкспорт». Главный инженер Управления строительства на площадке АЭС «Кудамкулам» в Индии. Оказание технической помощи заказчику в сооружении и вводе в эксплуатации блоков №№1,2; с 2014 г. — пенсионер.

Начальник лаборатории надежности; 2003-2008 гг. — «Атомтехэнерго». Руководитель пусконаладочной организации (SUT — start-up team) на площадке АЭС «Тяньвань» в Китае. Руководство работами по вводу блоков №№1, 2 в эксплуатацию, организация разработки предложений по устранению выявленных несоответствий; 2008-2014 гг. ЗАО «Атомстройэкспорт». Главный инженер Управления строительства на площадке АЭС «Кудамкулам» в Индии. Оказание технической помощи заказчику в сооружении и вводе в эксплуатации блоков №№1,2; с 2014 г. — пенсионер.

Посилання на оригінальну публікацію: e-b.com.ua/vodorodnye-perspektivy-409

Ученые ТПУ разрабатывают электролизер для водородной энергетики

ТОМСК, 10 дек –

РИА Томск. Исследователи лаборатории импульсно-пучковых, электроразрядных и

плазменных технологий Томского политехнического университета (ТПУ)

разрабатывают промышленную установку (электролизер) для получения водорода на

АЭС; запуск ее в серийное производство позволит вывести

экологически чистую водородную энергетику на новый уровень. Подробности – в

материале РИА Томск.

Подробности – в

материале РИА Томск.

Ранее сообщалось, что водородная энергетика – одно из ведущих направлений по разработке экологически чистых способов получения энергии. Рамочная конвенция ООН, подписанная Россией в 2015 году, предполагает кратное сокращение выбросов углерода при производстве электроэнергии в ближайшее десятилетие. Основными «поставщиками» углекислоты в атмосферу являются объекты традиционной энергетики (ГРЭС и ТЭЦ).

По данным открытых источников, будучи самым распространенным элементом на Земле и в космосе, водород, тем не менее, остается почти невостребованным. Если в 2018 году в мире было добыто 4,4 миллиарда тонн нефти и 3,86 триллиона кубометров природного газа (метана), то объем производства водорода не превышает 70 миллионов тонн, то есть объем его выработки в 6285 раз меньше, чем нефти, и в 5514 раз меньше, чем газа.

© пресс-служба Томского политехнического университета

Нужда заставляет: проректор ТПУ о реальности водородной энергетики

Водород, который

сегодня используется в экономике, принято разделять на «серый» – из

угля, нефти и газа, «голубой» – на теплоэлектростанциях или АЭС с

технологией CCS – и «зеленый» – выделенный из воды (ВИЭ). Согласно недавним

исследованиям Wood Mackenzie, сегодня 99% водорода являются «серым» и

«голубым», его выработка создает огромный углеродный след,

сопоставимый с половиной суммарных выбросов CO2 всей экономикой России, и

только 1% водорода считается экологичным «зеленым».

Согласно недавним

исследованиям Wood Mackenzie, сегодня 99% водорода являются «серым» и

«голубым», его выработка создает огромный углеродный след,

сопоставимый с половиной суммарных выбросов CO2 всей экономикой России, и

только 1% водорода считается экологичным «зеленым».

Для масштабного перехода к получению энергии от сжигания водорода необходимо разработать технологии его производства, сопоставимые по объемам выпуска с традиционными источниками углеводородов. Однако самый дешевый способ его производства – паровой риформинг (каталитическая конверсия углеводородов – метана, пропан-бутана, бензина, керосина, дизтоплива, угля – в присутствии водяного пара) в ходе реакции создает огромные объемы СО2.

Альтернатива пиролизу

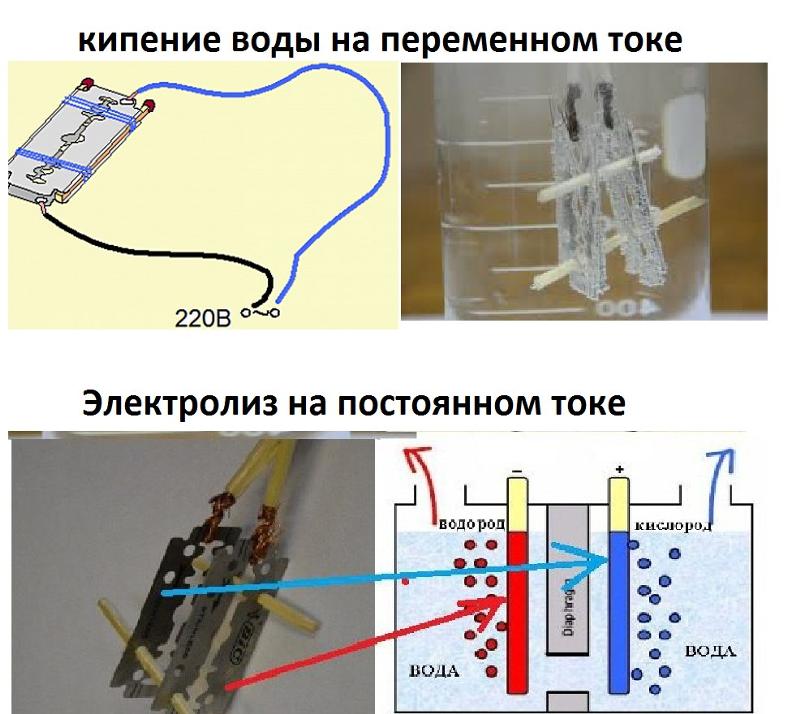

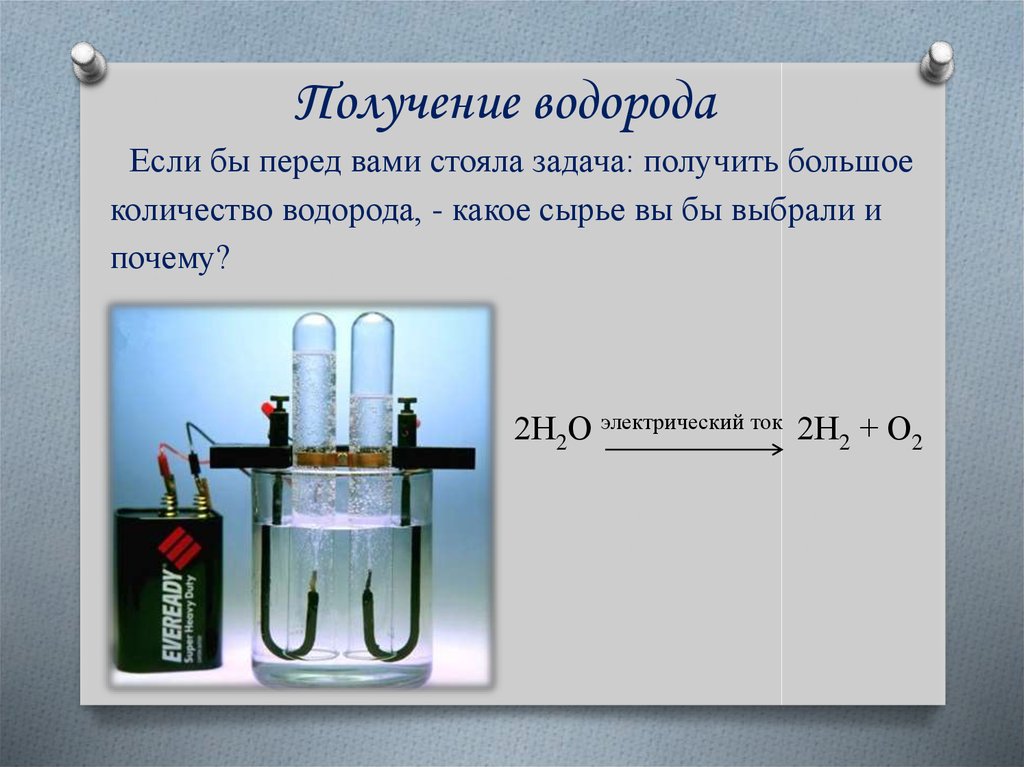

Альтернативным методом получения водорода в промышленных масштабах (а именно такие нужны для запуска водородных электростанций) является электролиз.

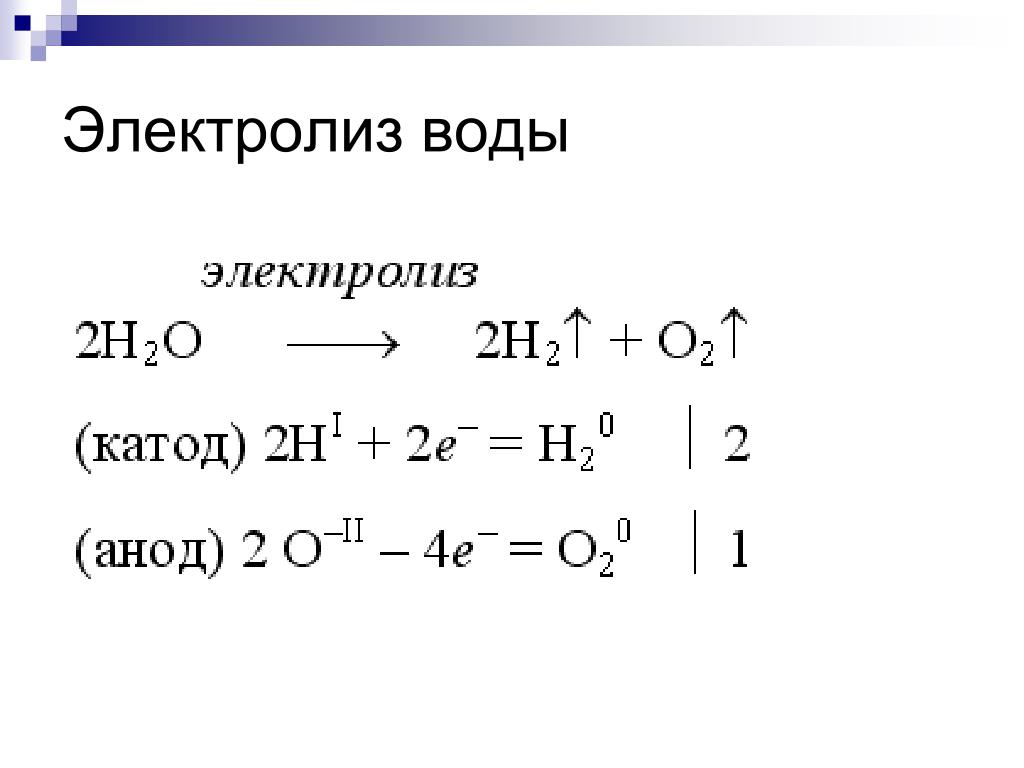

Электролиз – это процесс

разложения воды под действием постоянного электрического тока на кислород и

водород. Химическая реакция идет по схеме: 2Н2O + энергия —> 2h3+O2. Его преимущества: доступное сырье – деминерализованная вода и электроэнергия; отсутствие

загрязняющих выбросов; процесс автоматизирован; на выходе получается достаточно

чистый (99,99%) продукт. Главный недостаток – получение водорода дороже, чем

при риформинге, в 1,5–3 раза.

Химическая реакция идет по схеме: 2Н2O + энергия —> 2h3+O2. Его преимущества: доступное сырье – деминерализованная вода и электроэнергия; отсутствие

загрязняющих выбросов; процесс автоматизирован; на выходе получается достаточно

чистый (99,99%) продукт. Главный недостаток – получение водорода дороже, чем

при риформинге, в 1,5–3 раза.

В такой системе координат в выигрыше оказываются производители электроэнергии высокой мощности, которые могут «вложить» ее в производство высоколиквидного «зеленого» топлива. В России это главным образом атомщики, рассказал РИА Томск главный специалист лаборатории импульсно-пучковых, электроразрядных и плазменных технологий ТПУ Виктор Дмитриенко.

© пресс-служба Томского политехнического университета

Бактерии+ток: в ТПУ вдвое удешевили получение водорода из отходов

«На атомных

станциях себестоимость электроэнергии очень низкая. И мощности, как правило,

избыточные. Потому мы сейчас предполагаем, что сможем заключить контракт с

Росатомом, который хочет использовать свою дешевую электроэнергию для

производства водорода. Это позволит корпорации стать крупнейшим производителем

этого экологичного топлива в России», – сказал Дмитриенко.

И мощности, как правило,

избыточные. Потому мы сейчас предполагаем, что сможем заключить контракт с

Росатомом, который хочет использовать свою дешевую электроэнергию для

производства водорода. Это позволит корпорации стать крупнейшим производителем

этого экологичного топлива в России», – сказал Дмитриенко.

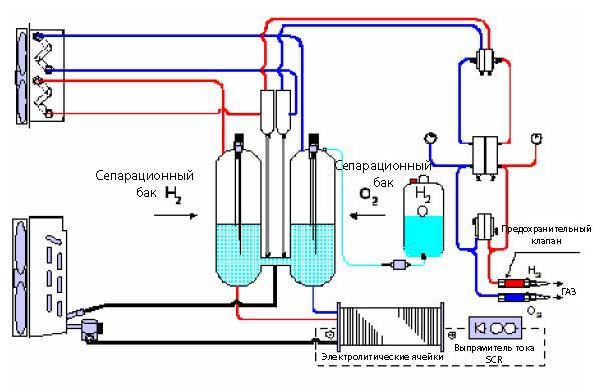

Промышленные установки для получения водорода методом электролиза известны более 60 лет, поясняет ученый. В основном это электролизеры фильтр-прессного типа, которые на выходе позволяют получать водород и кислород.

Широкое распространение они получили в традиционной углеводородной энергетике – их устанавливают на ГРЭС и ТЭЦ, где водород используют для охлаждения турбинных подшипников, неизбежно раскаляющихся от трения. Еще один способ их использования – электролиз цветных металлов из измельченной руды. К примеру, золота. Но для выработки водорода как товарного продукта они не подходят.

«Наша цель –

разработать электролизер, который бы обладал улучшенными характеристиками по

сравнению с существующими. Соответственно, электролизер фильтр-прессного типа

нам не подходит. Мы взяли за основу конструкцию мембранного типа, в которой

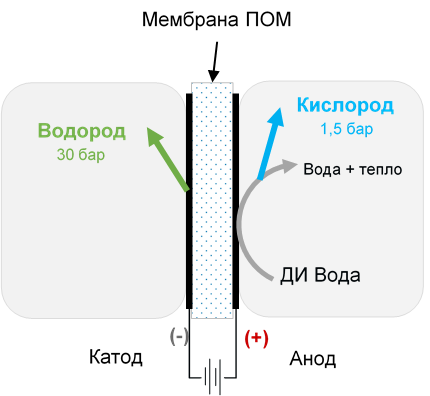

катодное и анодное пространство разделены ионообменной мембраной», – рассказывает Дмитриенко.

Соответственно, электролизер фильтр-прессного типа

нам не подходит. Мы взяли за основу конструкцию мембранного типа, в которой

катодное и анодное пространство разделены ионообменной мембраной», – рассказывает Дмитриенко.

Мембрана особого назначения

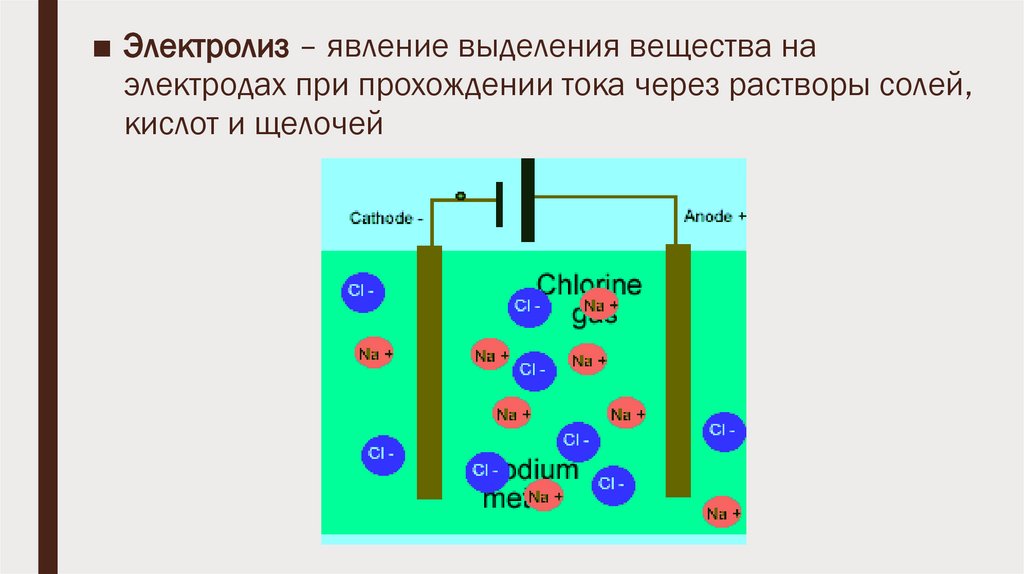

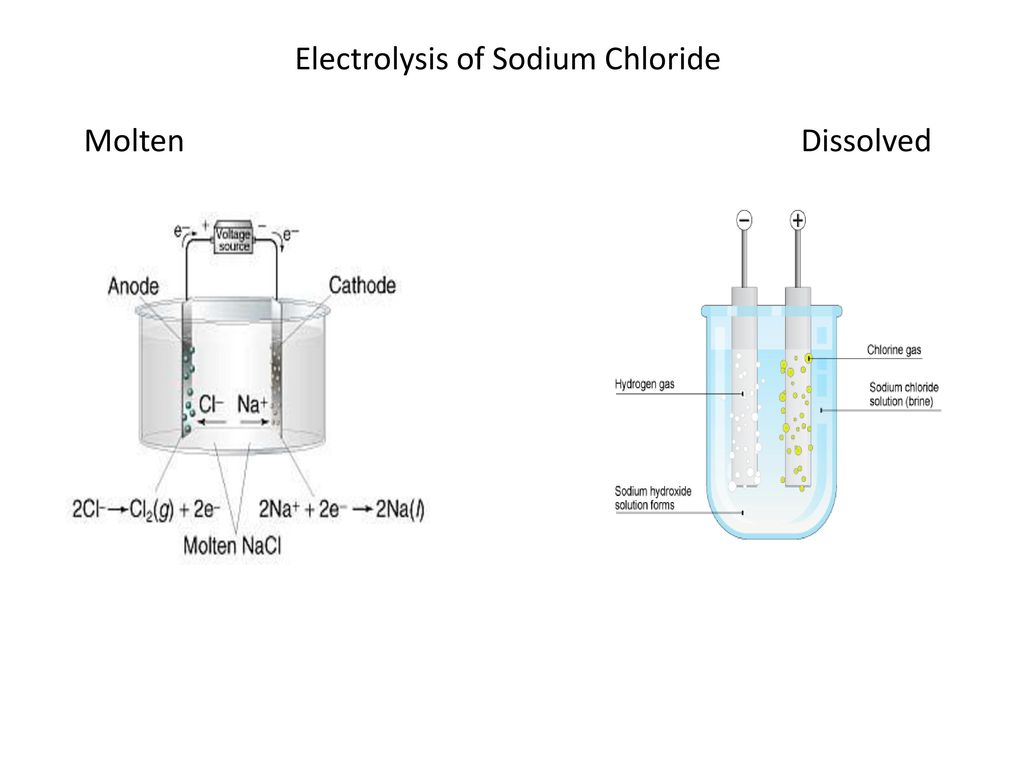

Казалось бы, электролиз – доступный и давно известный способ получения водорода из воды. Однако, если применять «школьную» конструкцию электролизера, вместо СО2 неизбежно будет вырабатываться не менее опасный побочный продукт – хлор (CI2), который появляется на аноде.

© предоставлено пресс-службой ТПУ

Энергия будущего: как в ТПУ получают водород из природных источников

«Представьте,

в Красноярске завод «Красцветмет» находится в городской черте. Если

применять там электролиз для осаждения цветмета из руды без применения

мембраны, будут вырабатываться огромные объемы хлора. Это значит, нужно строить

дорогую систему очистки, утилизации, вентиляции. И все равно в жилых районах

это будет бомба замедленного действия. Лучше вовсе избежать появления опасных

соединений», – утверждает ученый.

Это значит, нужно строить

дорогую систему очистки, утилизации, вентиляции. И все равно в жилых районах

это будет бомба замедленного действия. Лучше вовсе избежать появления опасных

соединений», – утверждает ученый.

Большинство имеющихся на рынке мембранных электролизеров разделяют катодную и анодную камеры, в которых происходит электролитическая диссоциация (химическая реакция, вызванная электрическим напряжением в жидком растворе), прокладкой из асбеста. Мембрана, которую используют томские политехники, сложнее.

«На нашей установке, в ходе электролиза, мы будем получать три продукта – водород, чистый медицинский кислород и 40%-ный раствор щелочи (КОН или NaОH). Все три составляющих – это товарные продукты. Но главная наша задача – разработать экономически выгодный электролизер для производства водорода в промышленных масштабах», – подчеркивает Дмитриенко.

От бумаги до железа

В настоящий

момент исследователи ведут переговоры с Росатомом для включения своих

исследований в программу водородной энергетики, запущенную в госкорпорации.

«У нас есть опыт работы с мембранными электролизерами. Мы уже выполняли работы по заказу «Трансгаза», там наш мембранный электролизер работал над изменением рН-среды. Есть опыт разработки и изготовления различных электролизеров с катионо- и анионообменными мембранами для осаждения золота из продуктивных растворов», – рассказывает Дмитриенко.

© предоставлено лабораторией импульсно-пучковых, электроразрядных и плазменных технологий ТПУ

Промышленный мембранный электролизер для осаждения золота. Разработка ТПУ

За свою историю

сотрудники лаборатории импульсно-пучковых, электроразрядных и плазменных

технологий ТПУ изготовили порядка 20 установок для электролиза. Для нужд «Алданзолото ГРК» политехники изготовили электролизер с анионообменными

мембранами, для Дальневосточного

федерального университета – опытно-промышленную установку осаждения металлов с

катионо- и анионообменными мембранами, а для ООО «Гелиос» – pH-корректор с биполярными мембранами.

Опытной установки для производства водорода, «заточенной» под потребности Росатома, «в железе» пока нет, признает Дмитриенко.

© с сайта ТПУ

ТПУ инициировал создание консорциума по развитию водородных технологий

«Предварительная конструкция у нас уже проработана. Все необходимые чертежи подготовлены. При наличии финансирования собрать опытную установку мы сможем быстро. Финансирование мы планируем получить от Росатома, если попадем в их водородную программу», – отмечает ученый.

Не в одиночку

Ранее также

сообщалось, что в ноябре 2020 года ТПУ вошел в состав консорциума по развитию водородных

технологий, который получил название «Технологическая водородная

долина». Помимо ТПУ в консорциум вошли Институт

катализа СО РАН, Институт проблем химической физики РАН, Институт

нефтехимического синтеза РАН, Самарский государственный технический университет

и Сахалинский государственный университет.

Участники консорциума будут вести совместные разработки технологий по всей «водородной цепочке»: от получения до использования водорода. Консорциум планирует тесное сотрудничество с крупнейшими компаниями РФ, заинтересованными в развитии водородной энергетики.

Производство водорода путем электролиза — h3 Бюллетень

Почти 95% водорода производится углеводородным путем из-за его более низких производственных затрат. Этот процесс называется термохимическим, в котором используется тепло и химические реакции для высвобождения водорода из органических материалов, таких как ископаемое топливо и биомасса. Одним из недостатков этого процесса является выброс углерода, особенно при отсутствии улавливания углерода.

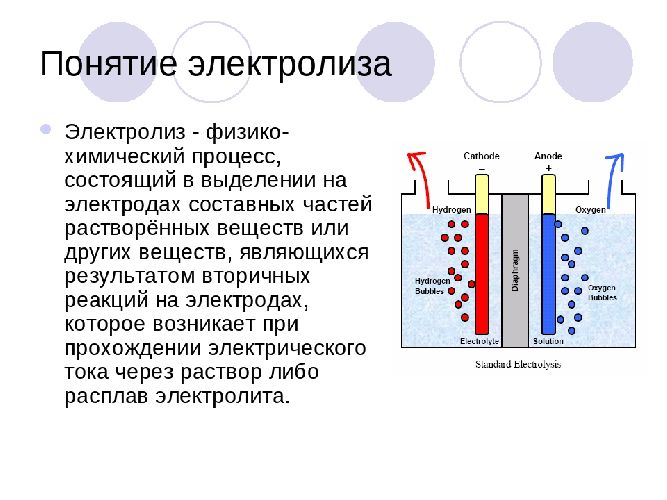

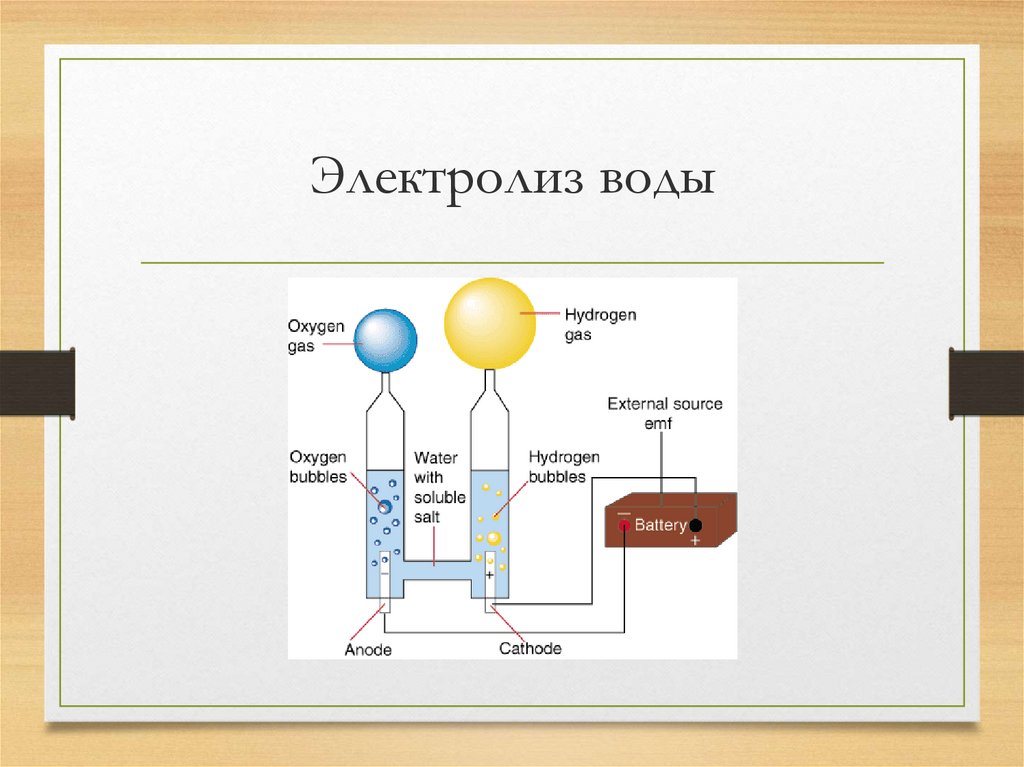

Одной из экологически безопасных альтернатив производства водорода является использование воды в качестве исходного сырья. В настоящее время наиболее развитая коммерчески доступная технология получения водорода из воды называется электролизом. Электролиз воды – это разложение воды (H 2 O) на его основные компоненты, водород (H 2 ) и кислород (O2), при пропускании электрического тока. Благодаря этому процессу электрическая энергия может быть сохранена в виде химической энергии образующегося водорода. Вода является идеальным источником для производства водорода, потому что она выделяет кислород только как побочный продукт во время обработки. Водород, полученный в результате разложения воды при использовании возобновляемого источника энергии, называется зеленым водородом.

Электролиз воды – это разложение воды (H 2 O) на его основные компоненты, водород (H 2 ) и кислород (O2), при пропускании электрического тока. Благодаря этому процессу электрическая энергия может быть сохранена в виде химической энергии образующегося водорода. Вода является идеальным источником для производства водорода, потому что она выделяет кислород только как побочный продукт во время обработки. Водород, полученный в результате разложения воды при использовании возобновляемого источника энергии, называется зеленым водородом.

Электролиз преобразует электрическую энергию в химическую путем накопления электронов в виде стабильных химических связей. Новообразованная химическая энергия может быть использована в качестве топлива или преобразована обратно в электричество, когда это необходимо.

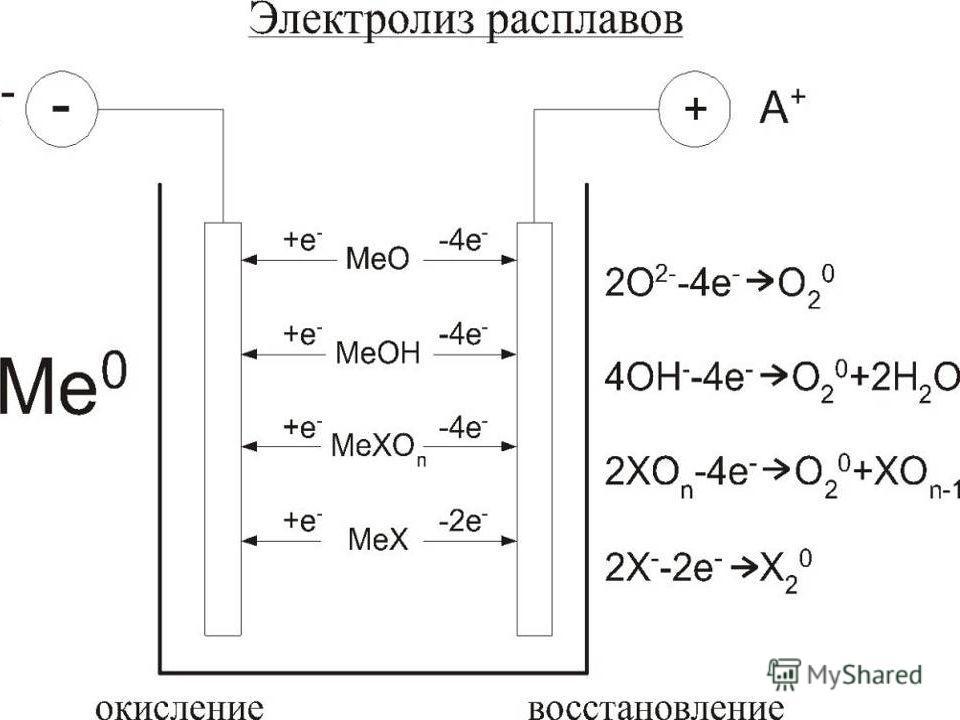

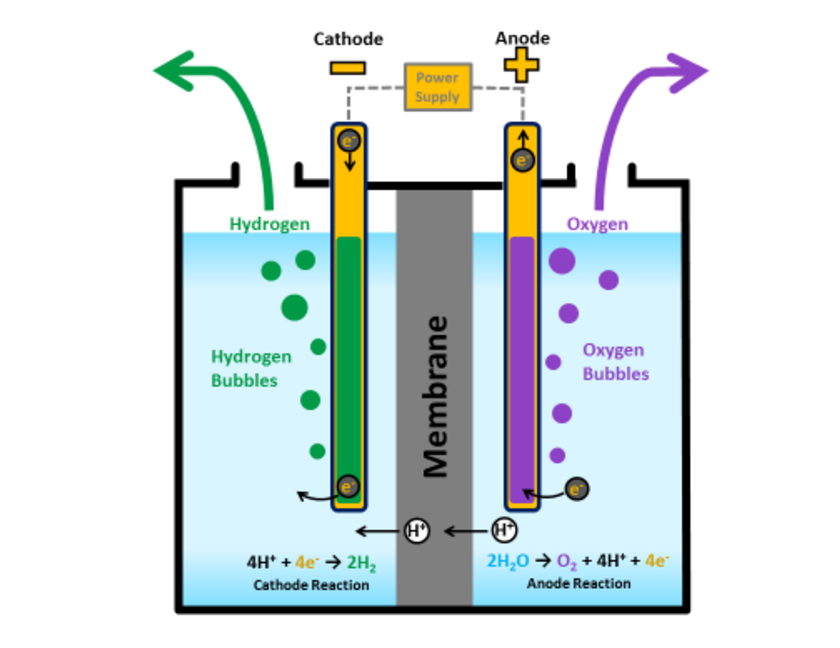

Электролизер (электролизная ячейка) состоит из двух электродов, называемых катодом и анодом. Катод представляет собой отрицательно заряженный электрод, а анод заряжен положительно. Оба катода разделены мембраной, называемой электролитом, и окружены водой. Существуют разные типы электролизеров, и они функционируют немного по-разному из-за использования электролита другого типа.

Оба катода разделены мембраной, называемой электролитом, и окружены водой. Существуют разные типы электролизеров, и они функционируют немного по-разному из-за использования электролита другого типа.

Есть два типа сепараторов, один используется в электролизере, а другой для топливного элемента. Сепаратор электролиза воды необходим при производстве водорода, который должен выдерживать высокие температуры и влажность. Сепаратор топливных элементов используется в топливных элементах и необходим для утилизации водорода.

Электролит является обязательной частью, так как чистая вода не может нести достаточный заряд из-за отсутствия ионов. На аноде вода окисляется до газообразного кислорода и ионов водорода. На катоде вода восстанавливается до газообразного водорода и ионов гидроксида.

В настоящее время существует три ведущих технологии электролиза.

Щелочной электролиз (AEL) Щелочной электролиз (AEL) — это признанная технология, которая используется в промышленных масштабах более 100 лет. Даже первая крупная установка щелочного электролиза была построена в Норвегии в 1927. Гидроксид калия (КОН) обычно используется в качестве электролита, сильного основания и щелочи. Электролит проводит электричество для электролиза.

Даже первая крупная установка щелочного электролиза была построена в Норвегии в 1927. Гидроксид калия (КОН) обычно используется в качестве электролита, сильного основания и щелочи. Электролит проводит электричество для электролиза.

Анод и катод разделены диафрагмой, разделяющей газообразные водород и кислород и предотвращающей их повторное смешивание. На катоде вода расщепляется с образованием h3 и высвобождает анионы гидроксида, которые проходят через диафрагму и рекомбинируют на аноде с образованием O2. Коммерческие щелочные электролизеры работают при 100–150°C

Электролиз с протонообменной мембраной (PEM) Электролиз с протонообменной мембраной (PEM) является относительно новейшей технологией и используется в коммерческих целях уже несколько лет. Он имеет несколько преимуществ по сравнению с AEL, таких как чистота продуктового газа при частичной нагрузке. В электролизере PEM электролит используется в виде твердого специального пластика. На стороне анода вода разлагается с образованием кислорода и положительно заряженных ионов водорода (протонов). Кроме того, электроны проходят через внешнюю цепь, а ионы водорода проходят через ФЭУ к катоду. На катоде ионы водорода связываются с электронами, вытекающими из внешней цепи, и вместе они образуют газообразный водород. Технология протонного обмена устраняет необходимость в прочных и щелочных основаниях, необходимых для запуска процесса электролиза. Электролизеры PEM работают при 70°–90°С.

На стороне анода вода разлагается с образованием кислорода и положительно заряженных ионов водорода (протонов). Кроме того, электроны проходят через внешнюю цепь, а ионы водорода проходят через ФЭУ к катоду. На катоде ионы водорода связываются с электронами, вытекающими из внешней цепи, и вместе они образуют газообразный водород. Технология протонного обмена устраняет необходимость в прочных и щелочных основаниях, необходимых для запуска процесса электролиза. Электролизеры PEM работают при 70°–90°С.

Щелочные электролизеры и электролизеры PEM известны как низкотемпературные электролизеры (LTE). Однако, с другой стороны, твердооксидный электролизер (SOE) известен как высокотемпературный электролизер (HTE) и использует твердый керамический материал в качестве электролита. Он объединяет воду на катоде с электронами из внешней цепи для получения водорода и отрицательно заряженных ионов кислорода. Затем он переносит ионы кислорода через твердую керамическую мембрану для реакции на аноде с образованием газообразного кислорода и генерацией электронов для внешней цепи.

Эта технология в настоящее время находится в стадии разработки и была использована на нескольких экспериментальных установках. HTC осуществляет электролиз водяного пара при высоких температурах, что приводит к более высокому КПД (80-90%) по сравнению с предыдущими вариантами. Кроме того, он также может использовать отработанное тепло и компенсировать необходимое электричество. По мере повышения температуры часть энергии, необходимой для расщепления воды, передается в виде тепла, в то время как потребность в электроэнергии или необходимое напряжение снижаются. Электролит представляет собой твердый ионопроводящий материал типа оксида иттрия, стабилизированного всасыванием, из диоксида циркония (YSZ). Поскольку ионная проводимость начинается только при температуре выше 700 °C, для этого типа электролиза рекомендуемая температура для правильной работы составляет от 700 до 800 °C.

Электролиз с анионообменной мембраной (AEM) Анионообменная мембрана (AEM) имеет структуру, аналогичную ячейке PEM, с основным отличием в том, что мембрана переносит анионы (OH–) вместо протонов (H+) . Таким образом, технология AEM использует в электродах тот же процесс, что и в традиционных щелочных элементах. Одним из ключевых преимуществ является то, что мембрана дешевле по сравнению с электролизером PEM. В электролизёрах также не используются катализаторы на основе металлов платиновой группы (PGM), такие как элементы PEM. По сравнению с традиционными щелочными электролизерами, AEM также обеспечивает получение водорода высокой чистоты при высоком давлении.

Таким образом, технология AEM использует в электродах тот же процесс, что и в традиционных щелочных элементах. Одним из ключевых преимуществ является то, что мембрана дешевле по сравнению с электролизером PEM. В электролизёрах также не используются катализаторы на основе металлов платиновой группы (PGM), такие как элементы PEM. По сравнению с традиционными щелочными электролизерами, AEM также обеспечивает получение водорода высокой чистоты при высоком давлении.

Вы ищете информацию о водороде? Бюллетень h3 может помочь в ваших исследованиях водорода. Пожалуйста, не стесняйтесь обращаться к нам по телефону [email protected] или по телефону: +44 (0) 208 123 7812.

Мы независимые и очень доступные эксперты, готовые оказать вам поддержку.

Крупномасштабное производство водорода электролизом воды: технико-экономическая и экологическая оценка

Крупнотоннажное производство водорода

через электролиз воды: технико-экономическая и экологическая оценка†Том Терлоу, * аб христианин Бауэр, * и Рассел МакКенна CD а также Марко Маццотти б

Принадлежности автора

* Соответствующие авторы

и Группа оценки технологий, Лаборатория анализа энергетических систем, Институт Пауля Шеррера, 5232 Villigen PSI, Швейцария

Электронная почта: tom. [email protected], [email protected]

[email protected], [email protected]

б Институт энергетики и технологических процессов, ETH Zürich, Цюрих 8092, Швейцария

с Кафедра анализа энергетических систем, факультет машиностроения и технологического проектирования, ETH Zürich, Цюрих 8092, Швейцария

д Лаборатория анализа энергетических систем, 5232 Villigen PSI, Швейцария

Аннотация

rsc.org/schema/rscart38″> Низкоуглеродистый (зеленый) водород может быть получен с помощью электролиза воды с использованием фотогальванической энергии, энергии ветра, гидроэнергии или обезуглероженной электросети. В этой работе количественно оцениваются текущие и будущие затраты, а также воздействие на окружающую среду крупномасштабных систем производства водорода на географических островах, которые демонстрируют высокий потенциал возобновляемых источников энергии и могут выступать в качестве центров экспорта водорода. Рассматриваются различные конфигурации производства водорода с учетом ежедневной производительности водорода 10 тонн, затрат на производство водорода, выбросов парниковых газов в течение жизненного цикла, использования материалов и преобразования земли. Результаты показывают, что затраты на производство электролитического водорода составляют 3,7 евро за кг H 9 .0121 2 доступны уже сегодня, и что вероятно снижение до 2 евро за кг H 2 в 2040 году, что приведет к паритету затрат с водородом из риформинга природного газа даже при применении «исторических» цен на природный газ. Недавний скачок цен на природный газ показывает, что паритет стоимости между зеленым и серым водородом может быть достигнут уже сегодня. Производство водорода с помощью электролиза воды с низкими затратами и низким уровнем выбросов парниковых газов в настоящее время возможно только в очень определенных местах. Гибридные конфигурации с использованием различных вариантов электроснабжения демонстрируют наилучшие экономические показатели в сочетании с низкой нагрузкой на окружающую среду. Автономные системы производства водорода особенно эффективны для производства низкоуглеродного водорода, хотя производство компонентов системы большего размера может привести к значительным экологическим нагрузкам и инвестициям. Некоторые материалы (особенно иридий) и доступность земли могут быть ограничивающими факторами при расширении производства зеленого водорода с помощью электролизеров с мембраной из полимерного электролита (ПЭМ). Это означает, что лица, принимающие решения, должны учитывать аспекты, помимо затрат и выбросов парниковых газов, при проектировании крупномасштабных систем производства водорода, чтобы избежать рисков, связанных, например, с поставкой дефицитных материалов.

Недавний скачок цен на природный газ показывает, что паритет стоимости между зеленым и серым водородом может быть достигнут уже сегодня. Производство водорода с помощью электролиза воды с низкими затратами и низким уровнем выбросов парниковых газов в настоящее время возможно только в очень определенных местах. Гибридные конфигурации с использованием различных вариантов электроснабжения демонстрируют наилучшие экономические показатели в сочетании с низкой нагрузкой на окружающую среду. Автономные системы производства водорода особенно эффективны для производства низкоуглеродного водорода, хотя производство компонентов системы большего размера может привести к значительным экологическим нагрузкам и инвестициям. Некоторые материалы (особенно иридий) и доступность земли могут быть ограничивающими факторами при расширении производства зеленого водорода с помощью электролизеров с мембраной из полимерного электролита (ПЭМ). Это означает, что лица, принимающие решения, должны учитывать аспекты, помимо затрат и выбросов парниковых газов, при проектировании крупномасштабных систем производства водорода, чтобы избежать рисков, связанных, например, с поставкой дефицитных материалов.

Электролизеры 101: что это такое, как они работают и какое место они занимают в «зеленой» экономике

Отдел новостей Cummins: Наши инновации, технологии и услуги

от Cummins Inc., мирового лидера в области энергетических технологий

По мере того, как Cummins смотрит в будущее, мы видим изменения на энергетическом рынке. С этим изменением приходят новые возможности и возможности, выходящие за рамки нашего традиционного набора продуктов. Чтобы лучше обслуживать наших клиентов и нашу планету, Cummins внедряет новые, устойчивые формы энергии и привносит широкий спектр новых возможностей в портфель продуктов New Power, обеспечивая способ производства чистого водорода для питания водородных топливных элементов, обеспечения промышленных процессов или производить экологически чистые химические вещества, такие как удобрения, возобновляемый природный газ и метанол.

Компания Cummins предлагает различные водородные технологии, в том числе системы электролизеров, и недавно объявила, что поставит свой 5-мегаваттный электролизер PEM для преобразования избыточной гидроэнергии в чистый водород для коммунального округа округа Дуглас в штате Вашингтон (США). Но что такое электролизер, как он работает и какое место он занимает в нашей зеленой экономике?

Что такое электролизер и как он работает?

Электролизер — это система, которая использует электричество для разложения воды на водород и кислород в процессе, называемом электролизом. Посредством электролиза система электролизера создает газообразный водород. Оставшийся кислород выбрасывается в атмосферу или может быть уловлен или сохранен для снабжения других промышленных процессов или даже медицинских газов в некоторых случаях.

Газообразный водород можно хранить в сжатом или сжиженном виде, а поскольку водород является энергоносителем, его можно использовать для питания любых электрических устройств на водородных топливных элементах — будь то поезда, автобусы, грузовики или центры обработки данных.

В простейшей форме электролизер содержит катод (отрицательный заряд), анод (положительный заряд) и мембрану. Вся система также содержит насосы, вентиляционные отверстия, резервуары для хранения, блок питания, сепаратор и другие компоненты. Электролиз воды — это электрохимическая реакция, происходящая в пакетах элементов. Электричество подается на анод и катод через протонообменную мембрану (PEM) и заставляет воду (h30) расщепляться на составляющие ее молекулы, водород (h3) и кислород (O2).

Существуют ли различные виды электролизеров?

Да, они различаются по размеру и функциям. Эти электролизеры можно масштабировать для соответствия различным диапазонам входных и выходных параметров, начиная от небольших промышленных предприятий, установленных в транспортных контейнерах, и заканчивая крупными централизованными производственными объектами, которые могут доставлять водород грузовиками или подключаться к трубопроводам.

Существует три основных типа электролизеров: протонообменные мембранные (ПЭМ), щелочные и твердооксидные. Эти разные электролизеры функционируют немного по-разному в зависимости от используемого материала электролита. Как щелочные электролизеры, так и электролизеры PEM могут доставлять водород на месте и по запросу, водород под давлением без компрессора и 99,999% чистый, сухой и не содержащий углерода водород.

Эти разные электролизеры функционируют немного по-разному в зависимости от используемого материала электролита. Как щелочные электролизеры, так и электролизеры PEM могут доставлять водород на месте и по запросу, водород под давлением без компрессора и 99,999% чистый, сухой и не содержащий углерода водород.

Различия между тремя основными типами электролизеров включают:

Щелочные электролизеры

- Использует жидкий раствор электролита, такой как гидроксид калия (KOH) или гидроксид натрия (NAOH), и воду.

- Водород производится в «ячейке», состоящей из анода, катода и мембраны. Ячейки обычно собираются последовательно в «стек ячеек», который производит больше водорода и кислорода по мере увеличения количества ячеек.

- Когда на блок элементов подается ток, ионы гидроксида (OH-) перемещаются через электролит от катода к аноду каждого элемента, при этом на катодной стороне электролизера образуются пузырьки газообразного водорода, а на аноде — газообразный кислород.

как здесь представлено.

как здесь представлено.

Электролизеры с протонообменной мембраной (PEM)

- Электролизеры с PEM используют протонообменную мембрану, в которой используется твердый полимерный электролит.

- При подаче тока на блок элементов вода расщепляется на водород и кислород, и протоны водорода проходят через мембрану, образуя газ h3 на катодной стороне.

Твердооксидные электролизеры (SOEC)

- В качестве электролита используется твердый керамический материал