Тяговый электродвигатель — Энциклопедия нашего транспорта

Тяговый электродвигатель — электрическая машина, преобразующая электрическую энергию в механическую для привода в движение колёсных пар вагонов. Тяговые двигатели используют также для торможения поезда, переводя их в генераторный режим. При этом механическая энергия движущегося поезда преобразуется в электрическую.

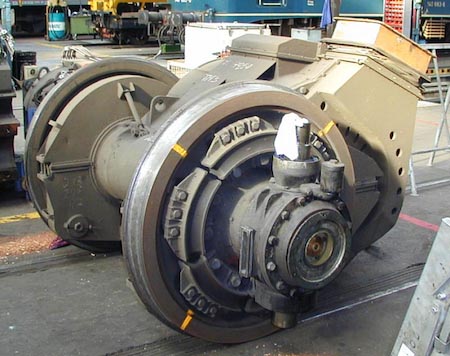

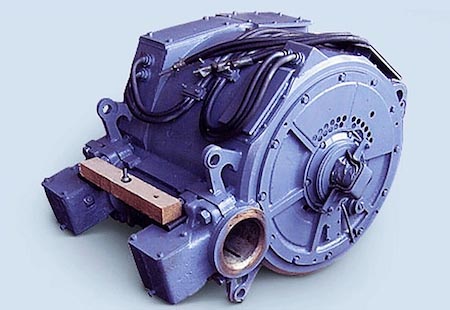

Тяговый двигатель ДПМ-150 вагонов АРазвитие конструкции тяговых двигателей тесно связано с совершенствованием конструкции систем управления ими. Исторически подвижной состав всех видов электрического транспорта строился с коллекторными тяговыми двигателями. Это объясняется, в первую очередь, простотой простотой передачи энергии и управления режимами его работы. Такие двигатели обладают удобными для использования на транспорте механическими характеристиками. Однако, коллекторные двигатели имеют и ряд недостатков, связанных, в основном, с наличием коллектора. Коллектор, имеющий подвижные контакты (щетки), требует регулярного обслуживания. Для обеспечения надежной коммутации, снижения искрения усложняется конструкция электродвигателя. Кроме того, это ограничивает максимальную скорость вращения, что приводит к увеличению габаритов двигателя.

Развитие силовой полупроводниковой техники, обладающей высоким быстродействием, позволило в 1960-х — 80-х годах сначала отказаться от реостатной системы управления коллекторными тяговыми двигателями, заменив её более надежной и экономичной импульсной, а затем и перейти к выпуску вагонов с асинхронным тяговым приводом. На отечественных метрополитенах первым серийно выпускавшимся типом вагонов с импульсным регулированием стал тип 81-718/719 в 1991 году, а первым серийно выпускаемым типом вагонов с асинхронными двигателями — «Яуза» 81-720.1/721.1 в 1998 году.

Основными недостатками асинхронных двигателей являются сложность регулирования и сложность осуществления электрического торможения при использовании двигателей с короткозамкнутым ротором. Поэтому в настоящее время разрабатываются конструкции тяговых приводов, использующих синхронные двигатели с ротором на постоянных магнитах, вентильно-индукторные двигатели.

Коллекторные тяговые двигатели

Тяговый двигатель ДПТ-114 (аналог ДК-117)В России существует единая унифицированная серия коллекторных тяговых двигателей постоянного тока, в которую вошли и двигатели электропоездов метрополитена. Все они имеют общий принцип компоновки и много унифицированных узлов и деталей. При изготовлении унифицированных тяговых двигателей можно использовать однотипное станочное оборудование, что снижает их стоимость. На вагонах метрополитена широко используют тяговые двигатели постоянного тока. Такие двигатели обладают хорошими тяговыми характеристиками, сравнительно просты по конструкции и надежны в эксплуатации. По конструкции тяговые двигатели электроподвижного состава существенно отличаются от стационарных двигателей постоянного тока, что объясняется особенностями их расположения и условиями работы. Размеры тягового двигателя, подвешенного под кузовом вагона, ограничены подвагонными габаритами. Диаметр его определяется диаметром колеса, так как должно быть выдержано определенное расстояние от нижней точки двигателя до уровня головки рельсов. Длина тягового двигателя ограничена габаритными размерами тележки. На вагонах установлены четыре тяговых двигателя: по одному на каждую колесную пару. Нумерация их идет по осям, считая от кабины управления. Тяговый двигатель работает в тяжелых условиях, так как на него попадают грязь с железнодорожного полотна, пыль от тормозных колодок, дождь и снег на открытых участках трассы. Поэтому все детали, расположенные в его корпусе, должны быть защищены. Для лучшего отвода тепла, выделяющегося при работе тягового двигателя, на валу якоря установлен вентилятор, засасывающий воздух со стороны коллектора и прогоняющий его через двигатель. В паспорте стационарных электрических машин обычно указывает их номинальную мощность продолжительного режима, то есть такую мощность, которую машина должна отдавать неограниченно долгое время, причем температура его узлов и деталей не должна превышать значений, допускаемых нормами для изоляционных материалов. Режим работы тяговых двигателей резко меняется в зависимости от профиля пути и веса поезда. Это не позволяет характеризовать работоспособность тягового двигателя только значением номинальной мощности продолжительного режима. Поэтому характеристики тяговых двигателей даны для часового и максимального режимов.

Асинхронные тяговые двигатели

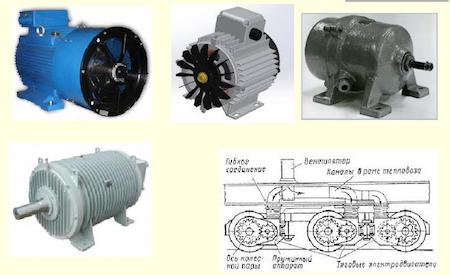

Тяговый асинхронный двигатель ДАТЭ-170Тяговые двигатели ДАТЭ-170 входят в комплект тягового привода КАТП-1, устанавливаемого на вагонах 81-720.1/721.1 и 81-740/741. Их основные параметры:

- Номинальная мощность — 170 кВт

- Минимальное напряжение — 530 В

- Номинальная частота тока статора — 43 Гц

- Номинальная частота вращения — 1290 об/мин

- Максимальная частота вращения — 3600 об/мин

- Масса — 805 кг

Кроме того, в эксплуатации на метрополитенах Казани, Киева, Праги находятся вагоны отечественного производства с асинхронным приводом производства фирмы «Шкода».

Устройство тягового двигателя постоянного тока

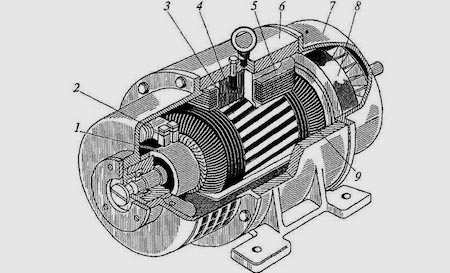

Все тяговые двигатели постоянного тока вагонов метрополитена имеют в основном одинаковое устройство. Двигатель состоит из остова, четырех главных и четырех добавочных полюсов, якоря, подшипниковых щитов, щеточного аппарата, вентилятора.

Остов двигателя

Он выполнен из электромагнитной стали имеет цилиндрическую форму и служит магнитопроводом. Для жесткого крепления к поперечной балке рамы тележки на остов предусмотрены три прилива-кронштейна и два предохранительных ребра. В остове имеются отверстия для крепления главных и добавочных полюсов, вентиляционные и коллекторные люки. Из остова двигателя выходят шесть кабелей. Торцовые части остова закрыты подшипниковыми щитами. В остове укреплена паспортная табличка с указанием завода-изготовителя, заводского номера, массы, тока, частоты вращения, мощности и напряжения.

Главные полюсы

Тяговый двигатель ДК-117 в разрезеОни предназначены для создания основного магнитного потока. Главный полюс состоит из сердечника и катушки. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для Уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Эта часть служит для поддержания катушки, а также для лучшего распределения магнитного потока в воздушном зазоре. В тяговых двигателях ДК-108А, установленных на вагонах Е (по сравнению с ДК-104 на вагонах Д), увеличен зазор между якорем и главными полюсами, что, с одной стороны, дало возможность увеличить скорость в ходовых режимах на 26 %, а с другой стороны, уменьшилась эффективность электрического торможения (медленное возбуждение двигателей в генераторном режиме из-за недостаточного магнитного потока). Для увеличения эффективности электрического торможения в катушках главных полюсов кроме двух основных обмоток, создающих основной магнитный поток в тяговом и тормозном режимах, имеется третья — подмагничивающая, которая создает дополнительный магнитный поток при работе двигателя только в генераторном режиме. Подмагничивающая обмотка включена параллельно двум основным и получает питание от высоковольтной цепи через автоматический выключатель, предохранитель и контактор. Изоляция катушек главных полюсов кремнийорганическая. Главный полюс крепится к остову двумя болтами, которые ввертывают в квадратный стержень, расположенный в теле сердечника.

Добавочные полюсы

Они предназначены для создания дополнительного магнитного потока, который улучшает коммутацию и уменьшает реакцию якоря в зоне между главными полюсами. По размерам они меньше главных полюсов и расположены между ними. Добавочный полюс состоит из сердечника и катушки. Сердечник выполнен монолитным, так как вихревые токи в его наконечнике не возникают из-за небольшой индукции под добавочным полюсом. Крепится сердечник к остову двумя болтами. Между остовом и сердечником для меньшего рассеяния магнитного потока установлена диамагнитная латунная прокладка. Катушки добавочных полюсов соединены последовательно одна с другой и с обмоткой якоря.

Якорь

Тяговый двигатель ДК-108 в разрезеМашина постоянного тока имеет якорь, состоящий из сердечника, обмотки, коллектора и вала. Сердечник якоря представляет собой цилиндр, набранный из штампованных листов электротехнической стали толщиной 0,5 мм. Для уменьшения потерь от вихревых токов, возникающих при пересечении якорем магнитного поля, листы изолируют один от другого лаком. В каждом листе имеется отверстие со шпоночной канавкой для насадки на вал, вентиляционные отверстия и пазы для укладки обмотки якоря. В верхней части пазы имеют форму ласточкиного хвоста. Листы насаживают на вал и фиксируют шпонкой. Собранные листы прессуются между двумя нажимными шайбами. Обмотка якоря состоит из секций, которые укладывают в пазы сердечника и пропитывают асфальтовым и бакелитовым лаками. Чтобы обмотка не выпадала из пазов, в пазовую часть забивают текстолитовые клинья, а переднюю и заднюю части обмотки укрепляют проволочными бандажами, которые после намотки пропаивают оловом. Назначение коллектора машины постоянного тока в различных режимах работы неодинаково. Так, в генераторном режиме коллектор служит для преобразования переменной электродвижущей силы (э.д.с), индуцируемой в обмотке якоря, в постоянную э.д.с. на щетках генератора, в двигательном — для изменения направления тока в проводниках обмотки якоря, чтобы якорь двигателя вращался в какую-либо определенную сторону. Коллектор состоит из втулки, коллекторных медных пластин, нажимного конуса. Коллекторные пластины изолированы друг от друга миканитовыми пластинами, от втулки и нажимного конуса — изоляционными манжетами. Рабочую часть коллектора, имеющую контакт со щетками, протачивают на станке и шлифуют. Чтобы при работе щетки не касались миканитовых пластин, коллектор подвергают «продорожке». При этом миканитовые пластины становятся ниже коллекторных примерно на 1 мм. Со стороны сердечника в коллекторных пластинах предусмотрены выступы с прорезью для впаивания проводников обмотки якоря. Коллекторные пластины имеют клинообразное сечение, а для удобства крепления — форму «ласточкин хвост». Коллектор насаживают на вал якоря прессовой посадкой и фиксируют шпонкой. Вал якоря имеет разные посадочные диаметры. Кроме якоря и коллектора, на вал напрессована стальная втулка вентилятора. Внутренние кольца подшипников и подшипниковые втулки насажены на вал в горячем состоянии.

Подшипниковые щиты

В щитах установлены шариковые или роликовые подшипники — надежные и не требующие большого ухода. Со стороны коллектора стоит упорный подшипник; его наружное кольцо упирается в прилив подшипникового щита. Со стороны тяговой передачи установлен свободный подшипник, который позволяет валу якоря удлиняться при нагреве. Для подшипников применяют густую консистентную смазку. Чтобы смазка при работе двигателей не выбрасывалась из смазочных камер, предусмотрено гидравлическое (лабиринтное) уплотнение. Вязкая смазка, попав в небольшой зазор между канавками-лабич рингами, проточенными в щите, и втулкой, насаженной на вал, под действием центробежной силы отбрасывается к стенкам лабиринта, где самой смазкой создаются гидравлические перегородки. Подшипниковые щиты крепят к обеим сторонам остова.

Щеточный аппарат

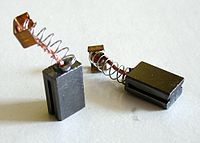

Для соединения коллектора двигателя с силовой цепью вагона используют электрографитные щетки марки ЭГ-2А, которые обладают хорошими коммутирующими свойствами, высокой механической прочностью и способны выдерживать большие перегрузки. Щетки представляют собой прямоугольные призмы размером 16 х 32 х 40 мм. Рабочую поверхность щеток пришлифовывают к коллектору для обеспечения надежного контакта. Щетки устанавливают в обоймы, называемые щеткодержателями, и соединяют с ними гибкими медными шунтами: в каждом щеткодержателе по две щетки, число щеткодержателей — четыре. Нажим на щетку осуществляется пружиной, упирающейся одним концом через палец в щетку, другим — в щеткодержатель. Нажатие на щетку должно быть отрегулировано в строго определенных пределах, так как чрезмерный нажим вызывает быстрый износ щетки и нагрев коллектора, а недостаточный не обеспечивает надежного контакта между щеткой и коллектором, вследствие чего возникает искрение под щеткой. Нажатие не должно превышать 25Н (2,5 кгс) и быть менее 15Н (1,5 кгс). Щеткодержатель укрепляют на кронштейне и с помощью двух шпилек, запрессованных в кронштейн, крепят непосредственно к подшипниковому щиту. Кронштейн от щеткодержателя и подшипникового шита изолируют фарфоровыми изоляторами. Для осмотра коллектора и щеткодержателей в остове двигателя имеются люки с крышками, обеспечивающими достаточную защиту от проникновения воды и грязи.

Вентилятор

В процессе работы необходимо охлаждать двигатель, так как с повышением температуры его обмоток снижается мощность двигателя. Вентилятор состоит из стальной втулки и силуминовой крыльчатки, скрепленных восемью заклепками. Лопатки крыльчатки расположены радиально для выброса воздуха в одном направлении. Вентилятор вращается вместе с якорем двигателя, создавая в нем разрежение. Потоки воздуха засасываются внутрь двигателя через отверстия со стороны коллектора. Часть воздушного потока омывает якорь, главные и добавочные полюса, другая проходит внутри коллектора и якоря по вентиляционным каналам. Воздух выталкивается наружу со стороны вентилятора через люк остова.

Устройство асинхронного двигателя с короткозамкнутым ротором

Промышленный асинхронный двигатель в разрезеАсинхронный двигатель состоит из двух основных узлов: статора и ротора. На статоре размещают трехфазную обмотку, создающую вращающееся магнитное поле. Скорость вращения магнитного поля определяется частотой питающего двигатель тока и числом пар полюсов.

Обмотку ротора выполняют в виде так называемой «беличьей клетки». Она является короткозамкнутой и не имеет выводов. Беличья клетка состоит из медных или алюминиевых стержней, замкнутых накоротко с торцов двумя кольцами. Стержни этой обмотки вставляют в пазы сердечника ротора, набранного из листов электротехнической стали, без какой-либо изоляции. По торцам ротора устанавливают лопасти, образующие центробежный вентилятор. Ток в роторе наводится движущимся относительно него полем статора. Таким образом, для работы двигателя необходима разность скоростей вращения ротора и поля статора, что и отражено в его названии.

В таблице приведены технические характеристики коллекторных тяговых двигателей вагонов метрополитена:

| Тип двигателя | ДПМ-151 | ДК-102А…Г | SL-104n | USL-421 | ДК-104А | ДК-104Г, Д | ДК-108А | ДК-108А1 | ДК-108Г | ДК-108Д | ДК-112А | ДК-115Г | ДК-116А | ДК-117А | ДК-117ДМ | ДК-120АМ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип вагонов | А | Г | В2 | В3 | В1 | Д | Е | Е | Еж | И | Еж3 | 81-717/714 | 81-717.5/714.5 | 81-720/721 | ||

| Год начала производства | 1935 | 1940 | 1930 | 1930 | 1948 | 1949 | 1959 | 1959 | 1970 | 1973 | 1973 | 1975 | 1987 | 1991 | ||

| Часовая мощность, кВт | 153 | 83 | 100 | 70 | 80 | 73 | 64 | 68 | 66 | 66 | 68 | 90 | 72 | 110 | 112-114 | 115 |

| Номинальное напряжение, В | 750 | 375 | 750 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | ||

| Рабочее ослабление поля, % | 65 | 44,5 | 40 | 40 | 35 | 28 | ||||||||||

| Часовой ток, А | 225 | 248 | 220 | 220 | 195 | 210 | 202 | 205 | 210 | 270 | 218 | 330 | 330-340 | 345 | ||

| Часовая частота вращения, об/мин | 950 / 968 | 1160 | 1300 | 1355 | 1530 | 1450 | 1510 | 1600 | 1600 | 1600 | 1360 | 1480 | 1480 | 1500 | ||

| Длительный ток, А | 173 | 205 | 185 | 175 | 182 | 178 | 178 | 185 | 230 | 185 | 295 | 290 | 295 | |||

| Длительная частота вращения, об/мин | 1075 | 1320 | 1455 | 1580 | 1600 | 1740 | 1220 | |||||||||

| Наибольший ток, А | 450 | 500 | 440 | 420 | 420 | 440 | ||||||||||

| Масса, кг | 2340 | 1490 | 700 | 615 | 630 | 630 | 625 | 625 | 765 | 760 | 770 | |||||

| Число пар полюсов | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | |||

| Число коллекторных пластин | 185 | 238 | 141 | 175 | 175 | 175 | 175 | 175 | 175 | 210 | 210 | |||||

| Возбуждение | Посл. | Посл. | Посл. | Посл. с подм. | Посл. с подм. | Посл. | Посл. с подм. | Посл. | Посл. | Посл. | ||||||

| Число витков обмотки ГП | 38 | 16+16 | 33 | 30С+530Ш | 30С | 30 | 40 | 40 | 32 | 26 | 26 | |||||

| Сопротвиление обмотки якоря, Ом | 0,066 | 0,041 | 0,068 | 0,086 | 0,078 | 0,092 | 0,092 | 0,092 | 0,066 | 0,034 | 0,0285 | |||||

| Сопротивление обмотки возбуждения, Ом | 0,0615 | 0,0269 | 0,064 | 0,062+165 | 0,067+? | 0,067 | 0,108 | 0,098 | 0,044 | 0,048 | 0,0312 | |||||

| Сопротивление добавочных полюсов, Ом | 0,0338 | 0,0215 | 0,028 | 0,035 | 0,034 | 0,037 | 0,049 | 0,049 | 0,022 | 0,015 | 0,0103 | |||||

| Воздушный зазр под центром/краем полюса, мм | 5 / 9 | 2,2 / 5 | 1,5 / 5,7 | 3,25 / 9 | 2,9 | 2,5 | 4 / 9 |

Конструкция используемых в настоящее время коллекторных тяговых двигателей ДК-117 и ДК-120 регламентируется техническими условиями ТУ 3355-029-05758196-02.

Характеристики коллекторных электродвигателей, применяемых на наземном городском транспорте:

http://ciu.nstu.ru/kaf/persons/62303/a/file_get/195328?nomenu=1

Источник:

- Э. М. Добровольская «Электропоезда метрополитена»

Тяговый электродвигатель: устройство и принцип работы

Содержание:

- Появление и развитие тяговых устройств

- Коллекторный агрегат на постоянном токе

- Назначение и устройство станины

- Главные полюса

- Назначение и устройство добавочных полюсов

- Якорь и коллектор

- Тяговые агрегаты асинхронного типа

- Видео

Существующие электрические машины способны выполнять множество разных функций. Они преобразуют механическую энергию в электрический ток и наоборот. Подавляющее большинство электрических устройств работают по простой схеме: под действием механической энергии вырабатывается электричество, которое в свою очередь вызывает движение станков, машин, механизмов, подвижного состава. В транспортной отрасли хорошо известен тяговый электродвигатель, приводящий в действие колесные пары вагонов.

Использование этих устройств в режиме генератора дает возможность затормозить состав. Процесс торможения происходит за счет нагрузки, образующейся в процессе превращения механической энергии состава, находящегося в движении, в электрический ток.

Появление и развитие тяговых устройств

В самом начале, когда электрический транспорт только начал использоваться, на всех видах подвижного состава устанавливались коллекторные тяговые электродвигатели. При этом передача энергии осуществлялась по самой простой схеме, поэтому агрегатами можно было легко управлять в любом рабочем режиме. Технические и механические характеристики полностью отвечали всем требованиям транспортной специфики.

Тем не менее, в процессе эксплуатации тяговый электродвигатель постоянного тока обнаружил ряд недостатков. В первую очередь, это сам коллектор, оборудованный подвижными контактами – щетками, требующий регулярного технического обслуживания. Принимаемые меры по снижению искрения, повышению надежности коммутации, во многом усложнили устройство двигателя. В результате, его размеры заметно увеличились, а максимальная скорость вращения осталась на прежнем уровне.

Постепенно развивалось направление силовой техники на основе быстродействующих полупроводников. Это позволило заменить реостатную систему, применяемую в коллекторных агрегатах, импульсной, отличающейся повышенной надежностью и экономичностью. В дальнейшем, в вагонных парах стал устанавливаться асинхронный тяговый двигатель в качестве приводного механизма.

Основными проблемами, с которыми пришлось столкнуться при эксплуатации асинхронных двигателей, считаются сложные регулировки. Определенные трудности возникают при использовании электрического торможения, когда для этих целей служат моторы на основе короткозамкнутого ротора. В данный период идет разработка более современных тяговых приводов на основе синхронных агрегатов, в которых установлен ротор на постоянных магнитах.

Поскольку на железнодорожном транспорте до сих пор широко используются именно коллекторные агрегаты, следует более подробно рассмотреть их общее устройство и порядок работы.

Коллекторный агрегат на постоянном токе

Любой коллекторный агрегат является своеобразной электрической машиной, которая в зависимости от своего предназначения выполняет функции генератора или электродвигателя. Отличительной чертой этих устройств считается соединение якорной обмотки с коллектором.

Основным источником питания коллекторных движков служит постоянный ток. Сейчас уже выпускаются модификации многофункциональных агрегатов с невысокой мощностью, способных работать не только от постоянного, но и от переменного тока.

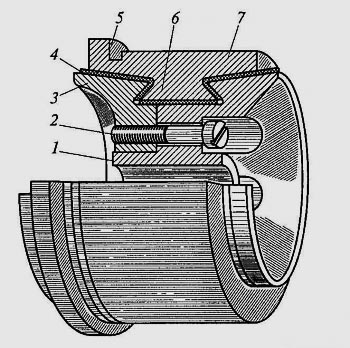

Стандартный тяговый электродвигатель состоит из коллектора (1), щеток (2), сердечника ротора или якоря (3), сердечника главного полюса (4), обмотки возбуждения (5), станины (6). Кроме того, сюда же включены подшипниковый щит (7), вентилятор (8), якорная обмотка (9).

Все детали соединяются в несколько конструктивных элементов. Прежде всего, это магнитная система, под влиянием которой появляется магнитное поле, а также якорь с обмоткой, вращающийся с помощью подшипников. Коллектор и другие детали разъединяются между собой воздушной прослойкой.

В агрегатах постоянного тока возникновение магнитного поля происходит с участием обмоток возбуждения. Они располагаются на полюсных сердечниках и подключены к постоянному току. Количество полюсов может быть разным, в зависимости от мощности двигателя и его использования в транспортной единице. Их число чаще всего находится в рамках от 2 до 12. Стандартная магнитная система представляет собой монолитную металлическую станину, в которой присутствуют съемные шихтованные сердечники. Чтобы понять, как взаимодействуют узлы и детали между собой, необходимо более подробно рассмотреть устройство каждого компонента.

Назначение и устройство станины

Каждый тяговый электродвигатель оборудуется станиной, используемой прежде всего в качестве магнитопровода, по которому осуществляется прохождение магнитных потоков основных и дополнительных полюсов. Еще она служит местом расположения и крепления полюсов и подшипниковой защиты.

При наличии больших нагрузок станина обычно бывает отлита из стали или сварена из толстых электротехнических стальных листов. Благодаря такой конструкции создается требуемая механическая устойчивость и высокая магнитная проницаемость. Стенки обычно имеют толщину, обеспечивающую установленный уровень магнитной индукции, а ее размеры ориентированы на поперечное сечение главных полюсов и составляют не ниже 50% этого размера.

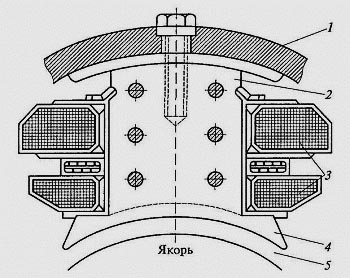

На представленном рисунке отмечено расположение станины (1), относительно других деталей и компонентов – сердечника полюса (2), катушки обмотки возбуждения (3) и полюсного башмака (4). Между всеми элементами и якорем существует воздушная прослойка (5). Размеры диаметра изнутри станины рассчитываются так, чтобы в этом пространстве мог разместиться якорь, полюса главные и дополнительные и их обмотки.

Тяговый электродвигатель локомотива может иметь стальную литую станину с уменьшенной массой и пониженным поперечным сечением, ориентированным на оси главных полюсов. Это дает возможность равномерно распределить магнитный поток, поступающий к станине от главного полюса.

Частично станина, не выполняющая функции магнитопровода, образует коллекторное пространство с незначительной толщиной стенок, достаточной для обеспечения необходимой механической прочности. В некоторых конструкциях это место закрывается отдельными ребрами жесткости, прикрытыми тонким защитным кожухом.

Главные полюса

Тяговый электродвигатель, работающий на постоянном токе, включает в свою конструкцию обмотку возбуждения, где и появляется магнитодвижущая сила, создающая, в свою очередь, магнитное поле. В состав обмотки входят катушки, надеваемые на сердечники основных полюсов. На стороне сердечника, направленной к якорю, устанавливается полюсный наконечник, он же башмак. С его помощью осуществляется равномерное распределение магнитного потока по всей поверхности якоря. Перечисленные детали отмечены на предыдущем рисунке вместе со станиной.

На практике довольно редко используется схема, включающая в себя полюсный сердечник и полюсный башмак. Как правило, они объединяются в единое целое и образуют главный полюс. За счет этого в сердечнике полюса наступает снижение вихревых потоков, вызываемых действием пульсаций магнитной индукции в наконечниках из-за зубчатой поверхности якоря.

Для сборки полюса используются стальные лакированные листы, которые затем попадают под пресс высокого давления. Сквозь сердечник пропускаются болты или специальные заклепки, чтобы стянуть всю конструкцию. Их равномерное распределение позволяет успешно выдерживать упругость сжатых полос. Крепление полюсов к станине осуществляется с помощью болтов или шпилек.

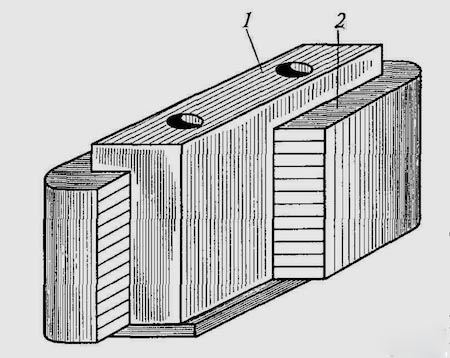

Назначение и устройство добавочных полюсов

Каждый тяговый электродвигатель мощностью более 1 кВт оборудуется дополнительными полюсами, для того чтобы снизить количество искр, появляющихся на щетках. Их устройство очень простое, включающее в себя сердечник (1) и катушку (2), где использован медный проводник в изоляции. Его сечение рассчитывается по рабочему току двигателя, поскольку эта катушка и обмотка якоря последовательно подключаются друг к другу.

Стальной сердечник изготавливается в виде монолитной конструкции, по причине отсутствия в нем вихревых токов, так как магнитная индукция имеет очень малую величину. Местом монтажа дополнительных полюсов определен промежуток между главными полюсами, а крепление к станине выполняется специальными болтами. Величина воздушной прослойки под ними существенно превышает зазор под главными полюсами. Его регулировка выполняется при помощи специальных пластин из материалов магнитного или немагнитного типа, а окончательная величина определяется, когда тяговый двигатель постоянного тока настраивается на коммутацию при достижении минимального количества искр.

Якорь и коллектор

В состав якоря входит вал, сердечник, обмотки и коллектор. Конфигурация сердечника выполнена в форме цилиндра, а сам он изготовлен из тонких штампованных листов электротехнической стали. Для изоляции листов используется лак или бумага. В сжатом виде после сборки сердечник фиксируется нажимными шайбами. Благодаря устройству сердечника, удается компенсировать влияние вихревых токов и снизить в нем утечку электроэнергии. Охлаждение ТЭД выполняется за счет специальных каналов вентиляции, устроенных в сердечнике.

Для якорных обмоток используется медный проводник круглого или прямоугольного сечения. Он закладывается в выемки сердечника и качественно изолируется от него. Вся обмотка делится на секции, концы каждой из них соединяются с коллектором путем пайки.

В конструкцию каждого коллектора входит активная составляющая и система крепления. Изоляция медных коллекторных пластинок (7) выполняется с помощью специальных прокладок. Провода якорной обмотки припаиваются к выступу в конце элемента (5). Край пластин, расположенный снизу (6) после сборки зажимается с помощью двух нажимных колец (3). Эти кольца также изолируются, а сама изоляция утапливается на 1,5 мм внутрь скользящей поверхности коллектора.

Тяговые электродвигатель асинхронного типа

На железнодорожном транспорте асинхронный тяговый двигатель долгое время не мог использоваться из-за отсутствия в электроснабжении подвижного состава переменного трехфазного тока. Постепенно развивающееся электротехническое производство позволило создать и усовершенствовать электронику полупроводникового типа.

Таким образом, были созданы преобразователи тока и напряжения, обладающие мощностью, достаточной, чтобы обеспечить энергией асинхронный тяговый двигатель. Ведущую роль в этом деле сыграли мощные транзисторы.

Данные устройства оказались просты и надежны в эксплуатации. У них заметно снизились габаритные размеры и вес в сравнении с двигателями постоянного тока. Асинхронный тяговый двигатель не требует особого технического обслуживания, способен переходить в генераторный режим без специального переключения, а лишь под действием повышенной частоты вращения ротора. Подобная схема существенно упрощает использование системы электрического торможения.

Электродвигатель постоянного тока — Википедия

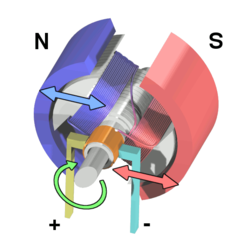

Пример простейшего коллекторного двигателя постоянного тока с двухполюсным статором и с двухполюсным ротором

Пример простейшего коллекторного двигателя постоянного тока с двухполюсным статором и с двухполюсным роторомЭлектродвигатель постоянного тока (ДПТ) — электрическая машина постоянного тока, преобразующая электрическую энергию постоянного тока в механическую энергию.

Схема электродвигателя с двумя обмотками электромагнита на якоре

Схема электродвигателя с двумя обмотками электромагнита на якоре  Схема электродвигателя с тремя обмотками электромагнита на якоре

Схема электродвигателя с тремя обмотками электромагнита на якореЭтот двигатель можно ещё назвать синхронной машиной постоянного тока с самосинхронизацией. Простейший двигатель, являющийся машиной постоянного тока, состоит из постоянного магнита на индукторе (статоре), одного электромагнита с явно выраженными полюсами на якоре (двухзубцового якоря с явно выраженными полюсами и с одной обмоткой), щёточноколлекторного узла с двумя пластинами (ламелями) и двумя щётками.

Простейший двигатель имеет два положения ротора (две «мёртвые точки»), из которых невозможен самозапуск, и неравномерный крутящий момент. В первом приближении магнитное поле полюсов статора равномерное (однородное). В этом случае крутящий момент равен:

- Ms=s⋅2⋅B⋅I⋅L⋅r⋅sin(w⋅t){\displaystyle M_{s}=s\cdot 2\cdot B\cdot I\cdot L\cdot r\cdot \sin(w\cdot t)},

где s{\displaystyle s} — число витков обмотки ротора,

B{\displaystyle B} — индукция магнитного поля полюсов статора,

I{\displaystyle I} — ток в обмотке ротора [А],

L{\displaystyle L} — длина рабочей части витка обмотки [м],

r{\displaystyle r} — расстояние от оси ротора до рабочей части витка обмотки ротора (радиус) [м],

sin{\displaystyle \sin } — синус угла между направлением северный-южный полюс статора и аналогичным направлением в роторе [рад],

w{\displaystyle w} — угловая скорость [рад/сек],

t{\displaystyle t} — время [сек].

Из-за наличия угловой ширины щёток и углового зазора между пластинами (ламелями) коллектора в двигателе этой конструкции имеются динамически постоянно короткозамкнутые щётками части обмотки ротора. Число короткозамкнутых частей обмотки ротора равно числу щёток. Эти короткозамкнутые части обмотки ротора не участвуют в создании общего крутящего момента.

Суммарная короткозамкнутая часть ротора в двигателях с одним коллектором равна:

- n⋅α/(2⋅π){\displaystyle n\cdot \alpha /(2\cdot \pi )},

где n{\displaystyle n} — число щёток,

α{\displaystyle \alpha } — угловая ширина одной щётки [радиан].

Без учёта короткозамкнутых щётками частей крутящего момента средний крутящий момент s{\displaystyle s} рамок (витков) с током за один оборот равен площади под интегральной кривой крутящего момента, делённой на длину периода (1 оборот = 2π{\displaystyle 2\pi }):

- Mkrsr=(2⋅∫0πs⋅2⋅B⋅I⋅L⋅r⋅sin(w⋅t)d(w⋅t))/(2⋅π)=s⋅2⋅B⋅I⋅L⋅r⋅(∫0πsin(w⋅t)d(w⋅t))/π{\displaystyle Mkrsr=\left(2\cdot \int \limits _{0}^{\pi }s\cdot 2\cdot B\cdot I\cdot L\cdot r\cdot \sin(w\cdot t)d(w\cdot t)\right)/(2\cdot \pi )=s\cdot 2\cdot B\cdot I\cdot L\cdot r\cdot \left(\int \limits _{0}^{\pi }\sin(w\cdot t)d(w\cdot t)\right)/\pi }.

Рис. 2 Коллекторный двухполюсный двигатель постоянного тока с тремя зубцами на роторе

Рис. 2 Коллекторный двухполюсный двигатель постоянного тока с тремя зубцами на ротореДвигатель, показанный на рис. 2, состоит из:

— одного электромагнита на статоре (двухполюсного статора) с явно выраженными полюсами и с одной обмоткой,

— ротора с тремя зубцами и, соответственно, с тремя обмотками (обмотки ротора при такой конструкции могут быть включены звездой (в столь маломощной машине условия коммутации допускают такое соединение) или треугольником),

— щёточноколлекторного узла с тремя пластинами (ламелями) и с двумя щётками.

Самозапуск возможен из любого положения ротора. Имеет меньшую неравномерность крутящего момента, чем двигатель с двухзубцовым ротором (рис. 1).

ДПТ являются обратимыми электрическими машинами, то есть в определённых условиях способны работать как генераторы постоянного тока.

Сокращение ДПТ (двигатель постоянного тока) является неудачным, так как название «двигатель переменного тока» имеет то же сокращение — ДПТ. Но так как двигатели переменного тока разделяются на асинхронные (АД) и синхронные (СД), сокращение ДПТ относят к двигателям постоянного тока.

Статор (индуктор)[править | править код]

На статоре ДПТ располагаются, в зависимости от конструкции, или постоянные магниты (микродвигатели), или электромагниты с обмотками возбуждения (катушками, наводящими магнитный поток возбуждения).

В простейшем случае статор имеет два полюса, то есть один магнит с одной парой полюсов. Но чаще ДПТ имеют две пары полюсов. Бывает и более. Помимо основных полюсов на статоре (индукторе) могут устанавливаться добавочные полюса, которые предназначены для улучшения коммутации на коллекторе.

Ротор (якорь)[править | править код]

Минимальное число зубцов ротора, при котором самозапуск возможен из любого положения ротора — три. Из трёх, кажущихся явно выраженными, полюсов, на самом деле один полюс всё время находится в зоне коммутации, то есть ротор имеет минимум одну пару полюсов (как и статор, так как в противном случае работа двигателя невозможна).

Ротор любого ДПТ состоит из многих катушек, на часть которых подаётся питание, в зависимости от угла поворота ротора, относительно статора. Применение большого числа (несколько десятков) катушек, необходимо для уменьшения неравномерности крутящего момента, для уменьшения коммутируемого (переключаемого) тока, и для обеспечения оптимального взаимодействия между магнитными полями ротора и статора (то есть для создания максимального момента на роторе).

При вычислении момента инерции ротора его, в первом приближении, можно считать сплошным однородным цилиндром с моментом инерции, равным:

- Ja=(1/2)⋅m⋅R2{\displaystyle J_{a}=(1/2)\cdot m\cdot R^{2}},

где m{\displaystyle m} — масса цилиндра (ротора),

а R{\displaystyle R} — радиус цилиндра (ротора).

Коллектор[править | править код]

Коллектор (щёточно-коллекторный узел) выполняет одновременно две функции: является датчиком углового положения ротора и переключателем тока со скользящими контактами.

Конструкции коллекторов имеют множество разновидностей.

Выводы всех катушек объединяются в коллекторный узел. Коллекторный узел обычно представляет собой кольцо из изолированных друг от друга пластин-контактов (ламелей), расположенных по оси (вдоль оси) ротора. Существуют и другие конструкции коллекторного узла.

Рис. 4 Графитовые щётки

Рис. 4 Графитовые щёткиЩёточный узел необходим для подвода электроэнергии к катушкам на вращающемся роторе и переключения тока в обмотках ротора. Щётка — неподвижный контакт (обычно графитовый или медно-графитовый).

Щётки с большой частотой размыкают и замыкают пластины-контакты коллектора ротора. Как следствие, при работе ДПТ происходят переходные процессы в обмотках ротора. Эти процессы приводят к искрению на коллекторе, что значительно снижает надёжность ДПТ. Для уменьшения искрения применяются различные способы, основным из которых является установка добавочных полюсов.

При больших токах в роторе ДПТ возникают мощные переходные процессы, в результате чего искрение может постоянно охватывать все пластины коллектора, независимо от положения щёток. Данное явление называется кольцевым искрением коллектора или «круговой огонь». Кольцевое искрение опасно тем, что одновременно выгорают все пластины коллектора и срок его службы значительно сокращается. Визуально кольцевое искрение проявляется в виде светящегося кольца около коллектора. Эффект кольцевого искрения коллектора недопустим. При проектировании приводов устанавливаются соответствующие ограничения на максимальные моменты (а следовательно и токи в роторе), развиваемые двигателем.

Принципу работы электродвигателя постоянного тока может быть дано два описания:

- 1. подвижная рамка (два стержня с замкнутыми концами) с током в магнитном поле статора

или

- 2. взаимодействие магнитных полей статора и ротора.

Рамка с током, в однородном магнитном поле полюсов статора с индукцией B{\displaystyle B}, на два стержня рамки длиной L{\displaystyle L}, и с током I{\displaystyle I}, действует сила Ампера F{\displaystyle F}, постоянной величины, равные:

- F=B⋅I⋅L{\displaystyle F=B\cdot I\cdot L} и направленные в противоположные стороны.

Эти силы прикладываются к плечам p{\displaystyle p}, равным:

- p=r⋅sin(w⋅t){\displaystyle p=r\cdot \sin(w\cdot t)}, где r{\displaystyle r} — радиус рамки;

и создают крутящий момент Mk{\displaystyle M_{k}}, равный:

- Mk=F⋅p=B⋅I⋅L⋅r⋅sin(w⋅t){\displaystyle M_{k}=F\cdot p=B\cdot I\cdot L\cdot r\cdot \sin(w\cdot t)}.

Для двух стержней рамки, суммарный крутящий момент равен:

- Mks=2⋅Mk=2⋅B⋅I⋅L⋅r⋅sin(w⋅t){\displaystyle M_{k}s=2\cdot M_{k}=2\cdot B\cdot I\cdot L\cdot r\cdot \sin(w\cdot t)}.

Практически (из-за того, что угловая ширина щётки α{\displaystyle \alpha } (в радианах) немного меньше угловой ширины зазора β{\displaystyle \beta }, между пластинами (ламелями) коллектора, чтобы источник питания не замыкался накоротко) четыре небольших части под кривой крутящего момента, равные:

- 2⋅B⋅I⋅L⋅r⋅∫0δ/2sin(w⋅t)d(w⋅t){\displaystyle 2\cdot B\cdot I\cdot L\cdot r\cdot \int \limits _{0}^{\delta /2}\sin(w\cdot t)d(w\cdot t)}, где δ=β−α{\displaystyle \delta =\beta -\alpha },

не участвуют в создании общего крутящего момента.

При числе витков в обмотке равном s{\displaystyle s}, крутящий момент будет равен:

- Ms=s⋅2⋅B⋅I⋅L⋅r⋅sin(w⋅t){\displaystyle M_{s}=s\cdot 2\cdot B\cdot I\cdot L\cdot r\cdot \sin(w\cdot t)}.

Наибольший крутящий момент будет при угле поворота рамки равном: π/2{\displaystyle \pi /2}, то есть при угле 90°.

При этом угле поворота рамки с током, вектора магнитных полей статора и ротора (рамки) будут перпендикулярны друг к другу, то есть под углом 90°. При угле поворота ротора (рамки) равном 180°, крутящий момент равен нулю (из-за нулевого плеча), но силы не равны нулю и это положение ротора (рамки), при отсутствии переключения тока, весьма устойчиво и подобно одному шагу в шаговом двигателе.

Без учёта короткозамкнутых щётками частей крутящего момента средний крутящий момент за один оборот (период) равен площади под интегральной кривой крутящего момента, делённой на длину периода (2⋅π){\displaystyle (2\cdot \pi )}:

- Mkrsr=(2⋅∫0πB⋅I⋅L⋅r⋅sin(w⋅t)d(w⋅t))/(2⋅π)=B⋅I⋅L⋅r⋅(∫0πsin(w⋅t)d(w⋅t))/π{\displaystyle Mkrsr=\left(2\cdot \int \limits _{0}^{\pi }B\cdot I\cdot L\cdot r\cdot \sin(w\cdot t)d(w\cdot t)\right)/(2\cdot \pi )=B\cdot I\cdot L\cdot r\cdot \left(\int \limits _{0}^{\pi }\sin(w\cdot t)d(w\cdot t)\right)/\pi }.

При s{\displaystyle s} витков в обмотке:

- Mkrsr=s⋅B⋅I⋅L⋅r⋅(∫0πsin(w⋅t)d(w⋅t))/π{\displaystyle Mkrsr=s\cdot B\cdot I\cdot L\cdot r\cdot \left(\int \limits _{0}^{\pi }\sin(w\cdot t)d(w\cdot t)\right)/\pi }.

Две рамки с током в однородном магнитном поле полюсов статора[править | править код]

Если на роторе машины установить вторую рамку, сдвинутую относительно первой на угол π/2{\displaystyle \pi /2}, то получится четырёхполюсный ротор.

Момент второй рамки:

- Mc=2⋅B⋅I⋅L⋅r⋅sin(ωt+π/2)=2⋅B⋅I⋅L⋅r⋅cos(ωt){\displaystyle M_{c}=2\cdot B\cdot I\cdot L\cdot r\cdot \sin(\omega t+\pi /2)=2\cdot B\cdot I\cdot L\cdot r\cdot \cos(\omega t)}.

Суммарный момент обеих рамок:

- Mk=Ms+Mc=2⋅B⋅I⋅L⋅r⋅(sin(ωt)+cos(ωt)){\displaystyle M_{k}=M_{s}+M_{c}=2\cdot B\cdot I\cdot L\cdot r\cdot (\sin(\omega t)+\cos(\omega t))}.

Таким образом получается, что крутящий момент зависит от угла поворота ротора, но неравномерность меньше, чем при одной рамке. Кроме этого добавляется самозапуск из любого положения ротора. При этом для второй рамки потребуется второй коллектор (щёточно-коллекторный узел). Оба узла соединяются параллельно, при этом переключение тока в рамках происходит в интервалах с наименьшим током в рамках, при последовательном соединении переключение тока в одной из рамок (разрыв цепи) происходит во время максимального тока в другой рамке. Практически, из-за того, что угловая ширина щётки α{\displaystyle \alpha } (в радианах) немного меньше угловой ширины зазора β{\displaystyle \beta } (в радианах) между пластинами коллектора (ламелями), восемь небольших частей под кривой крутящего момента, равных:

- 2⋅B⋅I⋅L⋅r∫0Δ/2sin(ωt)⋅d(ωt){\displaystyle 2\cdot B\cdot I\cdot L\cdot r\int \limits _{0}^{\Delta /2}\sin(\omega t)\cdot d(\omega t)}, где Δ=β−α{\displaystyle \Delta =\beta -\alpha },

не участвуют в создании общего крутящего момента.

Рамка с током в неоднородном магнитном поле полюсов статора[править | править код]

Если магнитное поле полюсов статора неоднородное и изменяется по отношению к стержням рамки по закону:

- B=Bm⋅sin(ω⋅t){\displaystyle B=B_{m}\cdot \sin(\omega \cdot t)},

то крутящий момент для одного стержня будет равен:

- M=Bm⋅sin(ω⋅t)⋅I⋅L⋅r⋅sin(ω⋅t)=Bm⋅I⋅L⋅r⋅(sin(ω⋅t))2{\displaystyle M=B_{m}\cdot \sin(\omega \cdot t)\cdot I\cdot L\cdot r\cdot \sin(\omega \cdot t)=B_{m}\cdot I\cdot L\cdot r\cdot (\sin(\omega \cdot t))^{2}},

для двух стержней:

- Ms=2⋅Bm⋅I⋅L⋅r⋅(sin(ω⋅t))2{\displaystyle M_{s}=2\cdot B_{m}\cdot I\cdot L\cdot r\cdot (\sin(\omega \cdot t))^{2}},

для рамки из s{\displaystyle s} витков:

- Mss=s⋅2⋅Bm⋅I⋅L⋅r⋅(sin(ω⋅t))2{\displaystyle M_{s}s=s\cdot 2\cdot B_{m}\cdot I\cdot L\cdot r\cdot (\sin(\omega \cdot t))^{2}}.

В создании крутящего момента не участвуют четыре части под кривой крутящего момента равные:

- s⋅2⋅Bm⋅I⋅L⋅r⋅∫0δ/2(sin(ω⋅t))2d(ω⋅t).{\displaystyle s\cdot 2\cdot B_{m}\cdot I\cdot L\cdot r\cdot \int \limits _{0}^{\delta /2}(\sin(\omega \cdot t))^{2}d(\omega \cdot t).}

Без учёта короткозамкнутых щётками частей крутящего момента средний крутящий момент за один оборот (период) равен площади под интегральной кривой делённой на длину периода (2⋅π){\displaystyle (2\cdot \pi )}:

- Mkrsr=2⋅∫0πBm⋅I⋅L⋅r⋅(sin(ω⋅t))2d(ω⋅t)/(2⋅π)=Bm⋅I⋅L⋅r⋅∫0π(sin(ω⋅t))2d(ω⋅t)/π{\displaystyle Mkrsr=2\cdot \int \limits _{0}^{\pi }B_{m}\cdot I\cdot L\cdot r\cdot (\sin(\omega \cdot t))^{2}d(\omega \cdot t)/(2\cdot \pi )=B_{m}\cdot I\cdot L\cdot r\cdot \int \limits _{0}^{\pi }(\sin(\omega \cdot t))^{2}d(\omega \cdot t)/\pi }.

При s{\displaystyle s} витках в обмотке:

- Mkrsr=(s⋅Bm⋅I⋅L⋅r⋅∫0π(sin(ω⋅t))2d(ω⋅t))/π{\displaystyle Mkrsr=(s\cdot B_{m}\cdot I\cdot L\cdot r\cdot \int \limits _{0}^{\pi }(\sin(\omega \cdot t))^{2}d(\omega \cdot t))/\pi }.

Две рамки с током в неоднородном магнитном поле полюсов статора[править | править код]

Для второй (косинусной) рамки:

- sin(w⋅t+π/2)=cos(w⋅t){\displaystyle \sin(w\cdot t+\pi /2)=\cos(w\cdot t)};

крутящий момент от второй (косинусной) рамки будет равен:

- Mc=2⋅Bm⋅I⋅L⋅r⋅(cos(w⋅t))2{\displaystyle M_{c}=2\cdot B_{m}\cdot I\cdot L\cdot r\cdot (\cos(w\cdot t))^{2}},

суммарный крутящий момент от обеих рамок равен:

- Mk=Ms+Mc=2⋅Bm⋅I⋅L⋅r⋅((sin(w⋅t))2+(cos(w⋅t))2)=2⋅Bm⋅I⋅L⋅r{\displaystyle M_{k}=M_{s}+M_{c}=2\cdot B_{m}\cdot I\cdot L\cdot r\cdot ((\sin(w\cdot t))^{2}+(\cos(w\cdot t))^{2})=2\cdot B_{m}\cdot I\cdot L\cdot r},

то есть постоянен, и от угла поворота ротора не зависит.

Практически из-за наличия зазора восемь небольших частей, под кривой крутящего момента, равные:

- 2⋅Bm⋅I⋅L⋅r⋅∫0δ/2(sin(w⋅t))2d(w⋅t){\displaystyle 2\cdot B_{m}\cdot I\cdot L\cdot r\cdot \int \limits _{0}^{\delta /2}(\sin(w\cdot t))^{2}d(w\cdot t)} каждая,

в создании крутящего момента не участвуют.

Для вычисления момента инерции ротора его можно считать, в первом приближении, сплошным однородным цилиндром с моментом инерции:

- Ja=(1/2)⋅m⋅R2{\displaystyle J_{a}=(1/2)\cdot m\cdot R^{2}}, где m{\displaystyle m} — масса цилиндра (ротора), R{\displaystyle R} — радиус цилиндра (ротора).

Взаимодействие магнитных полей[править | править код]

Необходимо отметить, что работа по вращению ротора (рамки с током) совершается не за счет энергии внешнего магнитного поля (поля статора), а за счет источника тока, поддерживающего неизменным ток в контуре рамки. При изменениях магнитного потока, пронизывающего контур (рамку с током) при вращении, в этом контуре возникает э.д.с. индукции, направленная противоположно э.д.с. источника тока. Следовательно, источник тока, кроме работы, затрачиваемой на выделение ленц-джоулева тепла, должен совершать дополнительную работу против э.д.с. индукции. Сам же процесс вращения происходит за счет силы Ампера, действующей на проводник с электрическим током, находящийся в магнитном поле. Правильное мнение, что ротор (рамка с током) приходит в движение за счет того, что его магнитное поле отталкивается от магнитного поля статора.

Все электродвигатели постоянного тока автоматически создают вращающий момент, равный моменту сопротивления на валу и при этом частота вращения устанавливается постоянной[1].

Предположим, что момент сопротивления Mr{\displaystyle M_{r}} возрос и стал больше момента вращения Md{\displaystyle M_{d}}. В соответствии с уравнением механики Md−Mr=JdΩdt{\displaystyle M_{d}-M_{r}=J{\frac {d\Omega }{dt}}} появляется отрицательное ускорение dΩdt<0{\displaystyle {\frac {d\Omega }{dt}}<0} и частота вращения якоря n=60Ω2π{\displaystyle n={\frac {60\Omega }{2\pi }}} начинает падать. Вместе с частотой вращения якоря падает противо-ЭДС E=CenΦ{\displaystyle E=C_{e}n\Phi }, а ток якоря I=U−ER{\displaystyle I={\frac {U-E}{R}}} и вращающий момент Md=CmΦI

Тяговые электродвигатели Википедия

Коллекторный ТЭД электровозов ЧС2, ЧС3

Коллекторный ТЭД электровозов ЧС2, ЧС3Тяговый электродвигатель (ТЭД) — электрический двигатель, предназначенный для приведения в движение транспортных средств[1] (электровозов, электропоездов, тепловозов, трамваев, троллейбусов, электромобилей, электроходов, большегрузных автомобилей с электроприводом, танков и машин на гусеничном ходу с электропередачей, подъемно-транспортных машин, самоходных кранов и т. п.). Вращающиеся тяговые электродвигатели регулируются ГОСТ 2582-2013[2] (кроме аккумуляторных погрузочно-разгрузочных машин, электротягачей, электротележек и теплоэлектрических автотранспортных систем).

Основное отличие ТЭД от обычных электродвигателей большой мощности заключается в условиях монтажа двигателей и ограниченном месте для их размещения. Это привело к специфичности их конструкций (ограниченные диаметры и длина, многогранные станины, специальные устройства для крепления и т. п.).

Тяговые двигатели городского и железнодорожного транспорта, а также двигатели мотор-колес автомобилей эксплуатируются в сложных погодных условиях, во влажном и пыльном воздухе[3]. Также в отличие от электродвигателей общего назначения ТЭД работают в самых разнообразных режимах (кратковременных, повторно-кратковременных с частыми пусками), сопровождающихся широким изменением частоты вращения ротора и нагрузки по току (при трогании с места может в 2 раза превышать номинальный). При эксплуатации тяговых двигателей имеют место частые механические, тепловые и электрические перегрузки, тряска и толчки. Поэтому при разработке их конструкции предусматривают повышенную электрическую и механическую прочность деталей и узлов, теплостойкую и влагостойкую изоляцию токоведущих частей и обмоток, устойчивую коммутацию двигателей. Кроме того ТЭД шахтных электровозов должны удовлетворять требованиям, относящимся к взрывозащищенному электрооборудованию.

Тяговые двигатели должны иметь характеристики, обеспечивающие высокие тяговые и энергетические свойства (особенно КПД) подвижного состава.

Развитие полупроводниковой техники открыло возможности перехода от двигателей с электромеханической коммутацией к бесколлекторным машинам с коммутацией при помощи полупроводниковых преобразователей.

Из-за тяжелых условий работы и жестких габаритных ограничений тяговые двигатели относят к машинам предельного использования.

Модернизация схемы испытания тяговых двигателей постоянного тока методом вза-имного нагружения

Библиографическое описание:

Литвинов А. В., Бернс П. А., Абишов Е. Г., Родина Д. Е., Логинова Е. С., Колесников П. А. Модернизация схемы испытания тяговых двигателей постоянного тока методом вза-имного нагружения // Молодой ученый. 2016. №24. С. 94-98. URL https://moluch.ru/archive/128/35527/ (дата обращения: 04.02.2020).

Тяговые электрические машины (ТЭМ) и в первую очередь тяговые электродвигатели (ТЭД) представляют один из наиболее ответственных видов тягового оборудования в конструкции любого электровоза или электропоезда. От их работоспособности в условиях эксплуатации и технических характеристик в определяющей степени зависит общий уровень надежности и использования тяговых возможностей локомотива в целом [1].

При любых видах испытаний ТЭМ первоочередной задачей является проверка работоспособности машины под нагрузкой. Для машин, работающих в двигательном режиме, это предполагает создание на их валу механического момента сопротивления, имитирующего уровень эксплуатационных нагружений.

Различают следующие методы нагружения испытуемых тяговых двигателей постоянного тока:

- Механическая нагрузка (схема непосредственной нагрузки испытуемой машины), т. е. механический тормоз, который служит для испытания ЭМ.

Однако для испытания ТЭД большой мощности ее использовать технически невозможно — трудность в стабилизации нагрузки [2].

- Электрическая нагрузка — ТЭД спаривается с генератором. Изменения нагрузки генератора — изменяет тормозной момент на валу ТЭД. Гашение энергии возможно на реостатах — тем самым достигается плавность регулирования [3].

Однако схемы с непосредственной нагрузкой не могут быть использованы: вследствие сложности механического тормоза; трудности обеспечения устойчивой работы и экономической неэффективностью, поэтому для испытания ТЭД используют схему электрической нагрузки, когда нагрузкой является генератор, создающий тормозной момент и вырабатывающий электроэнергию [4].

- Использование генератора для испытания ТЭД, а для повышения экономичности — принцип возвратной работы, а именно метод взаимной нагрузки — при котором происходит полезное использование энергии ЭМ при электрической нагрузке [2].

Особенности метода взаимной нагрузки. Включает в себя следующее: на одном валу находятся две одинаковые ЭМ, одна из которых работает в режиме двигателя, а вторая — является нагрузочным генератором, при этом энергия вырабатываемая генератором, направляется на питание испытуемого двигателя.

Работа ЭМ возможна при компенсации потерь: механических, электрических, магнитных и добавочных.

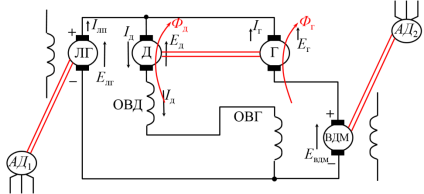

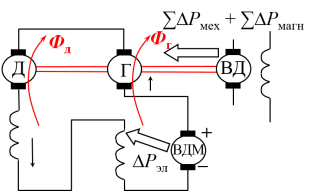

Наиболее распространенной схемой для испытаний тяговых двигателей постоянного тока последовательного возбуждения является схема, представленная на рисунке (рисунок 1).

Рис. 1. Схема с линейным генератором (ЛГ) и вольтодобавочной машиной (ВДМ): Д, Г — двигатель и генератор; ОВД, ОВГ — обмотки возбуждения двигателя и генератора; АД1, АД2 — асинхронные двигатели

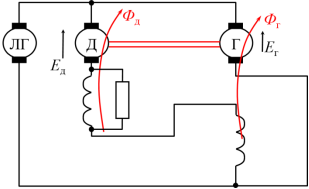

Еще одним вариантом реализации взаимной нагрузки является схема с шунтировкой обмотки возбуждения двигателя, с помощью которой можно отказаться от ВДМ (рисунок 2). Основным недостатком подобной схемы является то, что машина работает в режиме ослабления возбуждения.

Рис. 2. Схема с шунтировкой обмотки возбуждения двигателя

Схема взаимной нагрузки тяговых двигателей, основная цель которой — исключение высоковольтной машины ЛГ, а функцию компенсации механических и магнитных потерь принимает на себя вспомогательный двигатель ВД (рисунок 3).

Рис. 3. Схема со вспомогательным двигателем

Еще одной схемой несколько упрощающей, представленной на (рисунок 4), является схема взаимной нагрузки без использования ВДМ, а применения подпитывающего генератора ПГ.

Рис. 4. Схема взаимной нагрузки с подпитывающим генератором

На основе описанных схем, с учетом выявленных преимуществ и недостатков, были выдвинуты предложения по совершенствованию схем тяговых двигателей постоянного тока методом взаимной нагрузки.

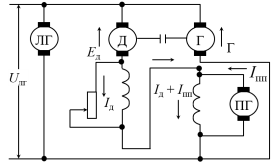

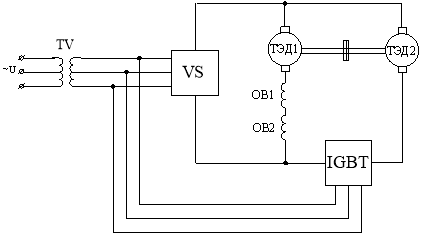

Первая предлагаемая схема испытаний, предназначенная для проведения испытаний тяговых двигателей постоянного тока методом взаимной нагрузки (рисунок 5).

Отличие от предлагаемой в настоящее время схемы испытаний с ВДП и ЛП, выполненных на тиристорных элементах, состоит в их замене одним преобразователем частоты, работающим совместно с выпрямителем.

Подводимое из сети питание преобразуется повышающим трансформатором до напряжения требуемой величины. Далее напряжение подается на преобразователь частоты ПЧ. Подведенное к ПЧ напряжение преобразуется в постоянное с помощью выпрямителя В.

Выпрямленное напряжение через фильтр, функции которого выполняет звено постоянного тока ЗПТ, подается для питания испытуемого двигателя (схемы в целом). Таким образом, часть схемы «источник питания — «TV — В — ЗПТ» выполняет функцию линейного преобразователя ЛП. Другая часть энергии, необходимая для регулирования режима работы ТЭД2 (генератора), передается через звено постоянного тока ЗПТ к инвертору Инв, где оно регулируется с помощью Инв до требуемого значения. Преобразованное напряжение от Инв поступает на внешний выпрямитель В, который в итоге наряду с «ЗПТ — Инв — В» выполняет роль вольтодобавочного преобразователя.

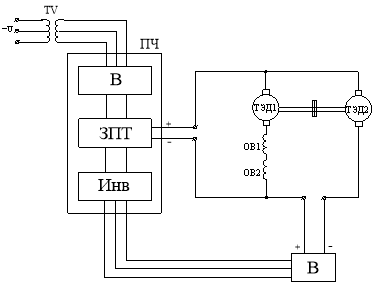

Общий принцип работы по второй предлагаемой схеме испытаний тяговых двигателей постоянного тока методом взаимной нагрузки (рисунок 6) остается прежним. Отличие от схемы (см. рисунок 5) состоит в обеспечении процесса испытаний тяговых двигателей постоянного тока с независимым возбуждением. Питание обмоток независимого возбуждения предлагается выполнить от звена постоянного тока ЗПТ и тормозного реостата Rт, поставляемого в комплекте с преобразователями частоты.

Рис. 5. Схема взаимной нагрузки тяговых двигателей постоянного тока с последовательным возбуждением

Рис. 6. Схема взаимной нагрузки тяговых двигателей постоянного тока с независимым возбуждением

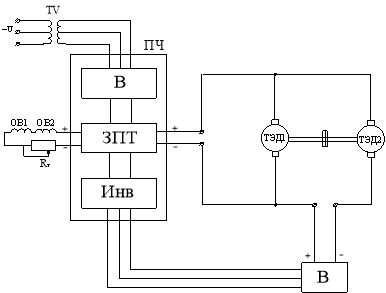

Последняя из предлагаемых схем испытаний реализована с учетом рационального подбора оборудования испытательной станции: вольтодобавочный преобразователь, выполненный на базе тиристоров, предлагается выполнить на базе IGBT транзисторов (рисунок 7).

Тиристорный преобразователь частотыв настоящее время занимает доминирующее положение в высоковольтном приводе в диапазоне мощностей от сотен киловатт и до десятков мегаватт с выходным напряжением 3 — 10 кВ и выше. Однако его цена на один кВт выходной мощности самая большая в классе высоковольтных преобразователей. Так недавнего прошлого преобразователи частоты на GTO составляли основную долю и в низковольтном частотно регулируемом приводе. Но с появлением IGBT транзисторов произошел «естественный отбор» и сегодня преобразователи на их базе общепризнанные лидеры в области низковольтного частотно регулируемого привода.

Биполярные транзисторы с изолированным затвором IGBT отличают от тиристоров полная управляемость, простая неэнергоемкая система управления, самая высокая рабочая частота. Вследствие этого преобразователи частоты на IGBT позволяют расширить диапазон управления скорости вращения двигателя, повысить быстродействие привода в целом.

Применение IGBT с более высокой частотой переключения в совокупности с микропроцессорной системой управления в преобразователях частотыснижает уровень высших гармоник, характерных для тиристорных преобразователей. Как следствие меньшие добавочные потери в обмотках и магнитопроводе электродвигателя, уменьшение нагрева электрической машины, снижение пульсаций момента и исключение так называемого«шагания» ротора в области малых частот. Снижаются потери в трансформаторах, конденсаторных батареях, увеличивается их срок службы и изоляции проводов, уменьшаются количество ложных срабатываний устройств защиты и погрешности индукционных измерительных приборов.

Преобразователи частоты IGBTпо сравнению с тиристорными преобразователями при одинаковой выходной мощности отличаются меньшими габаритами, массой, повышенной надежностью в силу модульного исполнения электронных ключей, лучшего теплоотвода с поверхности модуля и меньшего количества конструктивных элементов.

Рис. 7. Схема взаимной нагрузки тяговых двигателей постоянного тока с вольтодобавочным преобразователем на IGBT транзистора

Таким образом, применение преобразователя частоты, как представлено на рисунках 5, 6, позволяет использовать их функциональные возможности наиболее эффективно: отказаться от использования дополнительных устройств, как линейный преобразователь (полупроводниковый регулятор напряжения) и вольтодобавочный преобразователь (полупроводниковый регулятор тока). В качестве рационального предложения стоит отметить возможность применения штатных преобразователей частоты локомотивов для реализации, приведенных выше схем. Использование в работе схемы, представленной на рисунке 7, IGBT транзисторов позволит оптимизировать элементную базу вольтодобавочных преобразователей, получив преимущества, описанные выше.

Литература:

- Дурандин М. Г. Тяговые электрические машины и преобразователи: метод, указания / М. Г. Дурандин. — Екатеринбург: Изд-воУрГУПС, 2014. — 45 с.

- Жерве Г. К. Промышленные испытания электрических машин/ Г. К. Жерве 4 изд., сокр. и перераб. — Л.: Энергоатомиздат, 1984 — 408 с., ил.

- Копылов И. П. Справочник по электрическим машинам. В 2-х томах / И. П. Копылов, Б. К. Клокова. Под ред И. П. Копылова. Т.1 — М.: Энер-гоатомиздат, 1988 — 456 с.

- Хасин, Л. Ф. Экономика, организация и управление локомотивным хозяйством: учебник для техникумов и колледжей ж. –д. транпорта / Л. Ф. Хасин, В. Н Матвеев. По ред. Л. Ф. Хасина. — М.: «Желдориздат», 2002. — 452 с.

Основные термины (генерируются автоматически): IGBT, взаимная нагрузка, схема, преобразователь частоты, вольтодобавочный преобразователь, двигатель, рисунок, обмотка возбуждения двигателя, независимое возбуждение, электрическая нагрузка.