Пайке bga в Украине в категории «Промышленное оборудование и станки»

Насадка на термофен для пайки BGA микросхем 25×25мм SL

Доставка по Украине

1 245.29 грн

622.64 грн

Купить

SaLaT

Насадка на термофен для пайки BGA микросхем 35×35мм SL

Доставка по Украине

1 245.29 грн

622.64 грн

Купить

SaLaT

Паяльная паста MECHANIC XG-50 35г, флюс для пайки SMD BGA SL

Доставка по Украине

534.03 грн

267.01 грн

Купить

SaLaT

Насадка на термофен для пайки BGA микросхем 25×25мм HB

Доставка по Украине

1 235.96 грн

617.98 грн

Купить

Насадка на термофен для пайки BGA микросхем 35×35мм HB

Доставка по Украине

1 235.96 грн

617.98 грн

Купить

Паяльная паста MECHANIC XG-50 35г, флюс для пайки SMD BGA HB

Доставка по Украине

524.70 грн

262.35 грн

Купить

Паяльная станция Yarboly 858D термофен для пайки пайка SMD, BGA, QFP, металлический корпус

На складе

Доставка по Украине

1 548 грн

Купить

Sxema — Украинский Интернет Радиорынок

Стол печка для пайки светодиодов LED SMD BGA компонентов 220В 270Вт 250C SL

Доставка по Украине

673. 95 грн

95 грн

336.97 грн

Купить

SaLaT

Насадка на термофен для пайки BGA микросхем 25×25мм

На складе в г. Ровно

Доставка по Украине

495 грн

Купить

Магазин «Панас»

Насадка на термофен для пайки BGA микросхем 35×35мм

На складе в г. Ровно

Доставка по Украине

495 грн

Купить

Магазин «Панас»

Стол печка для пайки светодиодов LED SMD BGA компонентов 220В 270Вт 250C HB

Доставка по Украине

664.62 грн

332.31 грн

Купить

Насадка на термофен для пайки BGA микросхем 25×25мм SS

Доставка по Украине

1 242.96 грн

621.48 грн

Купить

Насадка на термофен для пайки BGA микросхем 35×35мм SS

Доставка по Украине

1 242.96 грн

621.48 грн

Купить

Паяльная паста MECHANIC XG-50 35г, флюс для пайки SMD BGA SS

Доставка по Украине

531.70 грн

265.85 грн

Купить

Паяльная паста MECHANIC XG-50 35г, флюс для пайки SMD BGA

На складе в г. Ровно

Ровно

Доставка по Украине

190 — 255 грн

от 13 продавцов

190 грн

Купить

KRONS интернет- магазин

Смотрите также

Шарики для пайки BGA чипов, диаметр 0,35 мм, 25 000 шт

На складе

Доставка по Украине

155 грн

Купить

Fornotik

Шарики для пайки BGA чипов, диаметр 0,35 мм, 25 000 шт

На складе

Доставка по Украине

155 грн

Купить

Fornotik

Шарики для пайки BGA чипов, диаметр 0,55 мм, 250 000 шт

На складе

Доставка по Украине

612 грн

Купить

Fornotik

Шарики для пайки BGA чипов, диаметр 0,5 мм, 25 000 шт

На складе

Доставка по Украине

155 грн

Купить

Fornotik

Шарики для пайки BGA чипов, диаметр 0,3 мм, 25 000 шт

На складе

Доставка по Украине

155 грн

Купить

Fornotik

Насадка на термофен для пайки BGA микросхем 25×25мм BG

Доставка по Украине

1 296. 59 грн

59 грн

648.30 грн

Купить

Buying

Насадка на термофен для пайки BGA микросхем 35×35мм BG

Доставка по Украине

1 296.59 грн

648.30 грн

Купить

Buying

Паяльная паста MECHANIC XG-50 35г, флюс для пайки SMD BGA BG

Доставка по Украине

585.33 грн

292.67 грн

Купить

Buying

Насадка на термофен для пайки BGA микросхем 25×25мм

На складе

Доставка по Украине

495 грн

Купить

PROMRV

Насадка на термофен для пайки BGA микросхем 35×35мм

На складе

Доставка по Украине

495 грн

Купить

PROMRV

Шарики для пайки BGA чипов, диаметр 0,35 мм, 25 000 шт

На складе

Доставка по Украине

155 грн

Купить

Интернет-магазин «Всё для ноутбуков»

Шарики для пайки BGA чипов, диаметр 0,55 мм, 250 000 шт

На складе

Доставка по Украине

612 грн

Купить

Интернет-магазин «Всё для ноутбуков»

Шарики для пайки BGA чипов, диаметр 0,35 мм, 25 000 шт

На складе

Доставка по Украине

155 грн

Купить

Интернет-магазин «Всё для ноутбуков»

Шарики для пайки BGA чипов, диаметр 0,5 мм, 25 000 шт

На складе

Доставка по Украине

155 грн

Купить

Интернет-магазин «Всё для ноутбуков»

Увеличение надежности пайки BGA в условиях резких перепадов температур на alphametals.

ru

ruАвторы: Yunsung Kim, Hyelim Choi, Hyoungjoo Lee, Dongjun Shin, Jinhan Cho, Heeman Choe

Перевод: Андрей Черняк, Виталий Щекин

В данной статье исследуется поведение паяных соединений BGA с медным ядром в условиях экстремального термоциклирования, часто встречающихся в автомобильной промышленности. Для этого проводилось термоциклирование паяных соединений с медным ядром, содержащих два разных типа покрытий — Sn-3.0Ag и Sn-1.0In, в сравнении с традиционными паяными соединениями Sn-3.0Ag-0.5Cu при температурах от -55 до +150°С. Оба типа паяных соединений с медным ядром можно считать потенциальным решением проблемы дефектов паяных соединений в микроэлектронике, используемых в суровых температурных условиях по причине их большей устойчивости к тепловому стрессу при термоциклировании по сравнению с Sn-3.0Ag-0.5Cu

Введение

Проблемы охраны здоровья и загрязнение окружающей среды, связанные со свинцом, повысили спрос на бессвинцовые припои в производстве электроники, в том числе на популярные Sn-Ag-Cu припои[1-7]. Припой Sn-Ag-Cu имеет хороший потенциал для замены обычных Sn-Pb припоев во многих приложениях из-за его большей прочности, термомеханической устойчивости и сопротивляемости ползучести при повышенных температурах. Однако, несмотря на свои многочисленные преимущества по сравнению со свинецсодержащими припоями, Sn-Ag-Cu припои часто проявляют низкую надежность под воздействием ударных нагрузок вследствие их значительно более высокой жесткости, чем оловянно-свинцовые припои [8,9]. Кроме того, припой Sn-Ag-Cu может показать худшую устойчивость в суровых условиях, например, в микроэлектронных компонентах, подверженных экстремальным температурным перепадам в автомобильной промышленности, так как он имеет большую зависимость от стресса при более высоких уровнях механической нагрузки [10,11].

Припой Sn-Ag-Cu имеет хороший потенциал для замены обычных Sn-Pb припоев во многих приложениях из-за его большей прочности, термомеханической устойчивости и сопротивляемости ползучести при повышенных температурах. Однако, несмотря на свои многочисленные преимущества по сравнению со свинецсодержащими припоями, Sn-Ag-Cu припои часто проявляют низкую надежность под воздействием ударных нагрузок вследствие их значительно более высокой жесткости, чем оловянно-свинцовые припои [8,9]. Кроме того, припой Sn-Ag-Cu может показать худшую устойчивость в суровых условиях, например, в микроэлектронных компонентах, подверженных экстремальным температурным перепадам в автомобильной промышленности, так как он имеет большую зависимость от стресса при более высоких уровнях механической нагрузки [10,11].

С другой стороны, паяные соединения BGA с медным ядром могут быть потенциальным решением проблемы соединений в микроэлектронике в суровых температурных условиях по следующим причинам.

- Во-первых, медные сердечники в шариках припоя остаются в твердом состоянии и служат в качестве ограничителя в процессе оплавления для предотвращения слипания шариков друг с другом, особенно в случае высокой плотности выводов, например, в BGA или CSP корпусах [12-16].

- Во-вторых, ожидается, что их устойчивость к термоциклированию будет выше, чем у обычного припоя, поскольку они имеют большую высоту паяного соединения, что обеспечивает меньшую механическую нагрузку, а также должны иметь более низкий суммарный коэффициент теплового расширения (CTE) благодаря медному ядру внутри шарика припоя [13,17].

Несмотря на эти потенциальные преимущества, было опубликовано всего несколько исследований данного материала с основным акцентом на прочностных характеристиках при усилии на сдвиг, за исключением одного отчета о термоциклировании, в котором было показано увеличение сопротивляемости термоциклированию при увеличении размера медного ядра [20].

В данной работе изучалось поведение при термоциклировании паяных соединений BGA с медным ядром и двумя разными типами покрытия — Sn-3.0Ag и Sn-1.0In в сравнении с обычным Sn-Ag-Cu припоем. Примененный в исследовании диапазон температур (от -55 до +150°С) является более суровым в сравнении со стандартным для данного теста диапазоном (от -40 до +125°С),чтобы лучше оценить ожидаемую надежность пайки микроэлектроники в автомобильной и аэрокосмической области, где в настоящее время изыскиваются более жесткие условия эксплуатации для повышения производительности. Поэтому полученный из данного исследования результат, возможно, будет иметь применение в автомобильной и аэрокосмической промышленности.

Поэтому полученный из данного исследования результат, возможно, будет иметь применение в автомобильной и аэрокосмической промышленности.

Методика эксперимента

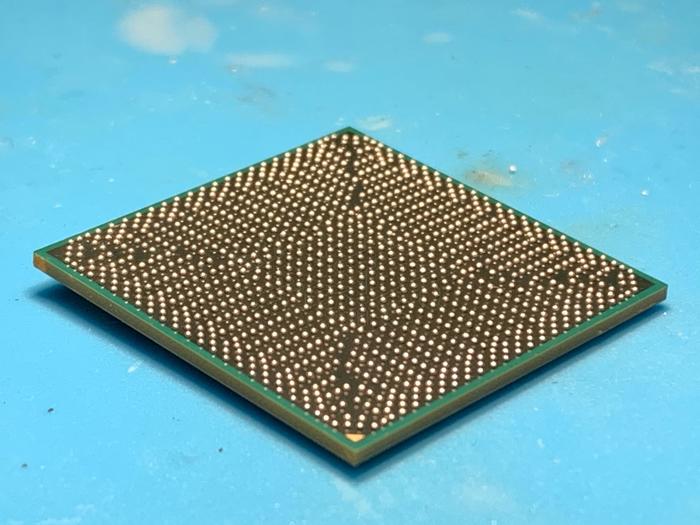

В эксперименте испытывались два типа BGA шариков с медным ядром — Fukuda Foil и Powder Co., Япония, в сравнении со стандартными шариками Sn-3.0Ag-0.5Cu. Медные сердечники диаметром 300 мкм были покрыты гальваническим способом припоем Sn-3.0Ag или Sn-1.0In, в результате чего конечный диаметр стал 330 мкм. Далее будем означать их как припои Sn-3.0Ag с медным ядром и Sn-1.0In с медным ядром, соответственно. Их стойкость к термоциклированию исследовалась в сравнении с доступными на рынке BGA шариками бессвинцового припоя Sn-3.0Ag-0.5Cu (MK Electron, Korea) такого же диаметра.

На всех площадках для монтажа BGA были применены не покрытые маской контактные площадки с финишным покрытием NiAu со стандартной толщиной покрытия 8-9 мкм/0.05-0.07мкм соответственно. И субстрат (7 мм на 7 мм с толщиной 0,7 мм) и плата (12 мм х 12 мм с толщиной 0,7 мм) являются текстолитом FR-4 с площадками 265 мкм в диаметре. Субстрат был разработан и соединен в последовательную электрическую цепь, как показано на рис. 1, для определения дефекта паяного соединения при термоциклировании. Критерием отказа было принято превышение сопротивлением величины 1 Ом, как было принято в других исследованиях [21].

Субстрат был разработан и соединен в последовательную электрическую цепь, как показано на рис. 1, для определения дефекта паяного соединения при термоциклировании. Критерием отказа было принято превышение сопротивлением величины 1 Ом, как было принято в других исследованиях [21].

Рис.1 Схематичные диаграммы субстрата и платы

Шарики припоя были сначала припаяны к субстрату в семизонной конвекционной печи (1706 EXL, Heller),перед тем, как они были припаяны на плату с использованием паяльной пасты Sn-3.0Ag-0.5Cu (Heraeusu, Германия) в атмосфере азота. Термопрофиль имел температуру преднагрева 150 ± 2°C, с максимальной температурой 245°C. Образцы были подвергнуты термоциклированию (от -55 до +150°С) в воздухе с частотой 15 минут на цикл до электрического разрыва цепи. Каждый тест был проведен как минимум с шестью образцами.

Результаты и обсуждение

На рис.2 показана частота отказов паяных соединений припоями Sn-3. 0Ag и Sn-1.0In с медным ядром при тестировании на температурную усталость (от -55 до +150°С, 15мин/цикл) в сравнении со стандартным припоем SAC305. Использовались три статистически полезных параметра, чтобы провести тщательное сравнение характеристик припоев SAC305, Sn-3.0Ag с медным ядром, и Sn-1.0In с медным ядром. Во-первых, среднее значение циклов на отказ (Na) для обоих припоев с медным ядром больше, чем у припоя SAC305 (см. Табл.1).

0Ag и Sn-1.0In с медным ядром при тестировании на температурную усталость (от -55 до +150°С, 15мин/цикл) в сравнении со стандартным припоем SAC305. Использовались три статистически полезных параметра, чтобы провести тщательное сравнение характеристик припоев SAC305, Sn-3.0Ag с медным ядром, и Sn-1.0In с медным ядром. Во-первых, среднее значение циклов на отказ (Na) для обоих припоев с медным ядром больше, чем у припоя SAC305 (см. Табл.1).

параметр | Sn-3. | Sn-3.0Ag с медным ядром | Sn-1.0In с медным ядром |

Na | 1096 ± 742 | 1526 ± 335 | 1390 ± 356 |

Nm | 687 | 1310 | 1178 |

N0 | 324 | 995 | 839 |

Рис.2 Частота отказов паяных соединений припоями Sn-3.0Ag и Sn-1.0In с медным ядром при тестировании на температурную усталость (от -55 до +150°С, 15мин/цикл) в сравнении со стандартным припоем SAC305

Кроме того, медианное значение циклов на отказ (Nm) и количество циклов до первого отказа (N0) также больше для Sn-3. 0Ag и Sn-1.0In, чем для SAC305 (Рис.2). Особый интерес представляет число циклов до первого отказа, N0, так как он может представлять предварительную оценку надежности микроэлектронных компонентов и быть полезным параметром надежности в отрасли [21]. Значение N0 для Sn-3.0Ag припоя является самым высоким (995 циклов),далее идёт припой Sn-1.0In (839 циклов) и SAC305 (324 цикла). Оба типа припоя с медным ядром показали значительно более высокую устойчивость в работе до первого отказа, чем обычный припой SAC305. Несмотря на тенденцию сравнительно быстрого разрушения после точки N0, припои с медным ядром показывают превосходную сопротивляемость термоциклированию в сравнении с SAC305 по всем трём параметрам Na, N0, Nm.

0Ag и Sn-1.0In, чем для SAC305 (Рис.2). Особый интерес представляет число циклов до первого отказа, N0, так как он может представлять предварительную оценку надежности микроэлектронных компонентов и быть полезным параметром надежности в отрасли [21]. Значение N0 для Sn-3.0Ag припоя является самым высоким (995 циклов),далее идёт припой Sn-1.0In (839 циклов) и SAC305 (324 цикла). Оба типа припоя с медным ядром показали значительно более высокую устойчивость в работе до первого отказа, чем обычный припой SAC305. Несмотря на тенденцию сравнительно быстрого разрушения после точки N0, припои с медным ядром показывают превосходную сопротивляемость термоциклированию в сравнении с SAC305 по всем трём параметрам Na, N0, Nm.

Аналогичная ситуация наблюдается и в распределении Вейбулла на рис.3, которое сравнивает совокупные распределения отказов трех паяных соединений с использованием значений характерного времени жизни (Θ),и параметра формы (β). Они показывают число циклов при 63,2% отказов и поведение распределения отказов, соответственно. Значения величин Θ и β для всех трех типов припоя представлены в Таблице 2.

Они показывают число циклов при 63,2% отказов и поведение распределения отказов, соответственно. Значения величин Θ и β для всех трех типов припоя представлены в Таблице 2.

Рис.3 Распределение Вейбулла Sn–3.0Ag и Sn– 1.0In припоев с медным ядром в сравнении с припоем SAC305 в течение термоциклирования (от -55 до +150°С)

параметр | Sn-3.0Ag-0.5Cu | Sn-3.0Ag с медным ядром | Sn-1. |

Θ | 1444 | 1690 | 1563 |

β | 1,2 | 4,2 | 3,9 |

Припои с медным ядром показывают более высокое характерное время жизни — у Sn-3.0Ag этот показатель равен 1690 циклов, а у Sn-1.0In 1563 цикла, в то время как у SAC305 1444 цикла. Кроме того, параметр формы β также больше для припоев с медным ядром — β=4.2 для Sn-3.0Ag и β=3.9 для Sn-1.0In, по сравнению с β=1.2 для SAC305. В результате, анализ при помощи распределения Вейбулла раскрывает превосходные характеристики при термоциклировании паяных соединений с медным ядром по сравнению с традиционным SAC305. Это повышение надежности связано с преимуществами, присущими уникальному строению шариков для BGA, каждый из которых состоит из медного сердечника, покрытого слоем припоя.

Можно выделить три преимущества данной системы в связи с её высокой надежностью при термоциклировании: поддерживание большей высоты BGA шарика после оплавления [10,23,24], меньший коэффициент температурного расширения (CTE) медного ядра, и меньшая пластическая деформация при термоциклировании вследствие наличия жесткого ядра [23].

- Во-первых, средняя высота паяного соединения для припоев с медным ядром (376 мкм) после оплавления примерно на 28% выше, чем высота зазора у аналогичного соединения из SAC305 (293мкм),и наоборот — средний диаметр BGA шарика с медным ядром после оплавления немного меньше, чем у SAC305. Большая высота паяного соединения вместе с меньшим его диаметром предполагает повышенную надежность, поскольку такая форма может привести к меньшим пластическим деформациям и механическим напряжениям при термоциклировании [23,24].

- Во-вторых, коэффициент теплового расширения (CTE) паяных соединений с медным ядром должен быть меньше из-за сравнительного низкого CTE ядра (для меди 17 ppm/°C) [23].

На самом деле, CTE меди меньше, чем CTE у SAC305 (23 ppm/°C),и лишь немного выше, чем у печатных плат (16 ppm/°C) [23]. Таким образом, присутствие медного ядра с низким CTE может снизить суммарный CTE всего паяного соединения, что, в свою очередь, уменьшит тепловой стресс и механические напряжения, возникающие из-за теплового несоответствия паяного соединения и печатной платы.

На самом деле, CTE меди меньше, чем CTE у SAC305 (23 ppm/°C),и лишь немного выше, чем у печатных плат (16 ppm/°C) [23]. Таким образом, присутствие медного ядра с низким CTE может снизить суммарный CTE всего паяного соединения, что, в свою очередь, уменьшит тепловой стресс и механические напряжения, возникающие из-за теплового несоответствия паяного соединения и печатной платы. - Кроме того, наличие медного ядра, как ожидается, улучшит устойчивость к электромиграции, так как оно уменьшит движущую силу диффузии меди извне в толщу припоя[26]. С другой стороны, наличие медного ядра не всегда может быть полезным. Более высокая жесткость меди по сравнению с припоем SAC305 (131 против 48 ГПа [8,27]),предположительно, приведет к ухудшению устойчивости к ударным нагрузкам [8].

На рис.4 показаны снимки микрошлифов, сделанные с помощью электронного сканирующего микроскопа паяных соединений после термоциклирования. Неупругая термическая деформация концентрируется в местах, где обычно начинаются и расширяются трещины [21,28].

Рис.4а Снимки микрошлифов паяного соединения SAC305

Рис.4б Снимки микрошлифов паяного соединения Sn–3.0Ag с медным ядром

Рис.4в Снимки микрошлифов паяного соединения Sn–1.0In с медным ядром

На рис.4а трещина проходит между припоем SAC305 и финишным покрытием площадки. Это согласуется с другими исследованиями, согласно которым наибольшее механическое напряжение сосредоточено на границе между медной площадкой и толщей припоя из-за большого несоответствия в CTE [29-31]. С другой стороны, микрошлифы паяных соединений с медным ядром показывают два различных типа дефекта после одного и того же теста термоциклирования.

Трещина для Sn-3.0Ag проявляется в основном между медным ядром и слоем покрытия (рис. 4б),в то время как для Sn-1. 0In — между слоем покрытия и финишной площадкой (рис. 4в). Можно предположить, что припой Sn-1.0In обладает лучшими по сравнению с Sn-3.0Ag характеристиками смачивания, и, таким образом, область между слоем покрытия и финишным покрытием площадки становится слабым звеном. Вероятно, это происходит из-за того, что добавление индия в припой улучшает смачиваемость паяемого материала [32,33], за счет уменьшения времени смачивания или увеличения силы смачивания, в частности между медью и припоем на основе олова [34,35]. Кроме этого, не только состав сплава покрытия влияет на характеристики надежности при термоциклировании и механизм разрушения, но и размер ядра может влиять на это. Интересно отметить модельное исследование, в котором увеличение диаметра ядра может привести к увеличению стойкости при термоциклировании [20].

0In — между слоем покрытия и финишной площадкой (рис. 4в). Можно предположить, что припой Sn-1.0In обладает лучшими по сравнению с Sn-3.0Ag характеристиками смачивания, и, таким образом, область между слоем покрытия и финишным покрытием площадки становится слабым звеном. Вероятно, это происходит из-за того, что добавление индия в припой улучшает смачиваемость паяемого материала [32,33], за счет уменьшения времени смачивания или увеличения силы смачивания, в частности между медью и припоем на основе олова [34,35]. Кроме этого, не только состав сплава покрытия влияет на характеристики надежности при термоциклировании и механизм разрушения, но и размер ядра может влиять на это. Интересно отметить модельное исследование, в котором увеличение диаметра ядра может привести к увеличению стойкости при термоциклировании [20].

Заключение

В данной работе исследовались сопротивляемость температурной усталости и механизм разрушения паяных соединений BGA с медным ядром и припоями Sn-3. 0Ag и Sn-1.0In в сравнении с Sn-3.0Ag-0.5Cu паяными соединениями. Сопротивляемость температурной усталости паяных соединений с медным ядром была выше по сравнению с SAC305 из-за большей высоты галтели и меньшего суммарного коэффициента теплового расширения (CTE),вызванного наличием медного ядра внутри шара, что также связано с более низкой степенью напряжения пластической деформации. Усталостная трещина для Sn-3.0Ag появляется между медным ядром и слоем покрытия, в то время как для припоя Sn-1.0In трещина появляется между слоем покрытия и финишным покрытием контактной площадки вследствие усиленного смачивания медного ядра припоем Sn-1.0In из-за добавления индия.

0Ag и Sn-1.0In в сравнении с Sn-3.0Ag-0.5Cu паяными соединениями. Сопротивляемость температурной усталости паяных соединений с медным ядром была выше по сравнению с SAC305 из-за большей высоты галтели и меньшего суммарного коэффициента теплового расширения (CTE),вызванного наличием медного ядра внутри шара, что также связано с более низкой степенью напряжения пластической деформации. Усталостная трещина для Sn-3.0Ag появляется между медным ядром и слоем покрытия, в то время как для припоя Sn-1.0In трещина появляется между слоем покрытия и финишным покрытием контактной площадки вследствие усиленного смачивания медного ядра припоем Sn-1.0In из-за добавления индия.

Благодарности

Работа выполнена при поддержке Международной исследовательской программы и развития Национального исследовательского фонда Кореи (NRF). Также авторы выражают благодарность за поддержку от программы приоритетных научных центров через Национальный научно-исследовательский фонд Кореи, финансируемый Министерством образования, науки и технологии.

Литература

- Lau YS, Yang PF, Yeh CL. Experimental studies of board-level reliability of chip-scale packages subjected to JEDEC drop test condition. Microelectron Reliab2006;46:645-50.

- Abtew M, Selvaduray G. Lead-free solder in microelectronics. Mater Sci Eng Rep 2000;27:95-141.

- Chawla N, Sidhu RS. Microstructure-based modeling of deformation in Pb-free solders. J Mater Sci Mater Electron 2007;18:175-89.

- Deng X, Koopman M, Chawla N, Chawla KK. Young’s modulus of (Cu, Ag) — Sn intermetallics measured by nanoindentation. Mater Sci Eng A 2004;364:240-3.

- Lai YS, Chang HC, Yeh CL. Evaluation of solder joint strengths under ball impact test. Microelectron Reliab 2007;47:2179-87.

- Xia Y, Xie X. Endurance of lead-free assembly under board level drop test and thermal cycling. J Alloy Comp 2008;457:198-203.

- You T, Kim Y, Jung W, Moon J, Choe H. Effect of surface finish on the fracture behavior of Sn-Ag-Cu solder joints during high-strain rate loading.

J Alloys Compd 2009;486:242-5.

J Alloys Compd 2009;486:242-5. - You T, Kim Y, Kim J, Lee J, Jung B, Moon J, et al. Predicting the drop performance of solder joints by evaluating the elastic strain energy from high-speed ball pull tests. J Electron Mater 2009;38:410-4

- Choi HL, Lee TK, Kim YS, Kwon H, Tseng CF, Duh JG, et al. Improved strength of boron-doped Sn-1.0Ag-0.5Cu solder joints under aging conditions. Intermetallics 2012;20:155-9.

- Liang J, Downes S, Dariavach N, Shangguan D, Heinrich SM. Effects of load and thermal conditions on Pb-free solder joint reliability. J Electron Mater 2004;33:1507-15.

- Qi Y, Ghorbani HR, Spelt JK. Thermal fatigue of SnPb and SAC resistor joints: analysis of stress-strain as a function of cycle parameters. IEEE Trans Adv Packag 2006;29:690-700.

- Chen CM, Lin HC. Interfacial reactions and mechanical properties of ball-grid-array solder joints using Cu-cored solder balls. J Electron Mater 2006;35:1937-47.

- Shohji I, Shiratori Y, Yoshida H, Mizukami M, Ichida A.

Growth kinetics of reaction layers in flip chip joints with Cu-cored lead-free solder balls. Mater Trans JIM 2004;45:754-8.

Growth kinetics of reaction layers in flip chip joints with Cu-cored lead-free solder balls. Mater Trans JIM 2004;45:754-8. - Chiang MJ, Chang SY, Chuang TH. Reflow and burn-in of a Sn-20In-0.8Cu ball grid array package with a Au/Ni/Cu pad. J Electron Mater 2004;33:34-9.

- Lee JH, Lim GT, Yang ST, Suh MS, Chung QH, Byun KY, et al. Electromigration and thermomigration characteristics in flip chip Sn-35Ag solder bump. J Kor Inst Met Mater 2008;46:310-4.

- Roh MH, Lee HY, Kim WJ, Jung JP. Fabrication and characteristics of electroplated Sn-07Cu micro-bumps for flip-chip packaging. J Kor Inst Met Mater 2011;49:411-8.

- Liu P, Yao P, Liu J. Effects of multiple reflows on interfacial reaction and shear strength of SnAgCu and SnPb solder joints with different PCB surface finishes. J Alloys Compd 2009;470:188-94.

- Chen CM, Lin HC. Interfacial reactions and mechanical properties of ball-grid-array solder joints using Cu-cored solder balls. J Electron Mater 2006;35:1937-47.

- Shohji I, Shiratori Y, Yoshida H, Mizukami M, Ichida A. Growth kinetics of reaction layers in flip chip joints with Cu-cored lead-free solder balls. Mater Trans 2004;45:754-8.

- Amagai M, Nakao M. Ball grid array (BGA) packages with the copper core solder balls. In: 48th electronic components and technology conference. 1998. p. 692-701 [May].

- Terashima S, Kariya Y, Hosoi T, Tanaka M. Effect of silver content on thermal fatigue life of Sn-xAg-0.5Cu flip-chip interconnects. J Electron Mater 2003;32:1527-33.

- Darveaux R, Heckman J, Syed A, Mawer A. Solder joint fatigue life of fine pitch BGAs — impact of design and material choices. Microelectron Reliab 2000;40:1117-27.

- Fan XJ, Varia B, Han Q. Design and optimization of thermo-mechanical reliability in wafer level packaging. Microelectron Reliab 2010;50:536-46.

- Liu X, Lu GQ. Effects of solder joint shape and height on thermal fatigue lifetime. IEEE Trans Compon Packag Technol 2003;26:455-65.

- Nai SML, Wei J, Gupta M.

Improving the performance of lead-free solder reinforced with multi-walled carbon nanotubes. Mater Sci Eng A 2006;423:166-9.

Improving the performance of lead-free solder reinforced with multi-walled carbon nanotubes. Mater Sci Eng A 2006;423:166-9. - Jung DJ, Park DY, Lee JK, Kim HJ, Lee KA. Fabrication and characterization of Cu-based amorphous coatings by cold spray process. J Kor Inst Met Mater 2008;46:321-7.

- Chaal L, Debiemme-Chouvy C, Deslouis C, Maurin G, Pailleret A, Saidani B. Comparative AAFM nanoscratching tests in air of bulk copper and electrogenerated cuprous oxide films. Surf Sci 2011;605:121-30.

- Lau JH. Flip chip technologies. New York: McGraw-Hill; 1996.

- Kim JM, Farson DF, Shin YE. Improvement of board level reliability for lBGA solder joints using underfill. Mater Trans JIM 2003;44:2175-9.

- Vandevelde B, Gonzalez M, Limaye P, Ratchev P, Beyne E. Thermal cycling reliability of SnAgCu and SnPb solder joints: a comparison for several IC-packages. Microelectron Reliab 2007;47:259-65.

- Terashima S, Tanaka M. Thermal fatigue properties of Sn-1.2Ag-0.5Cu-xNi flip chip interconnects.

Mater Trans JIM 2004;45:681-8.

Mater Trans JIM 2004;45:681-8. - Mei Z, Morris Jr JW. Characterization of eutectic Sn-Bi solder joints. J Electron Mater 1992;21:599-607.

- Wang YT, Ho CJ, Tsai HL. Effects of In addition on wetting properties of Sn-Zn-In/Cu soldering. Mater Trans JIM 2010;51:1735-40.

- Kanlayasiri K, Mongkolwongrojn M, Ariga T. Influence of indium addition on characteristics of Sn-0.3Ag-0.7Cu solder alloy. J Alloys Compd 2009;485:225-30.

- Kim Y, Choi H, Lee H, Shin D, Moon J, Choe H. Fracture behavior of Cu-cored solder joints. J Mater Sci 2011;46:6897-903.

Реболлинг BGA — А-КОНТРАКТ

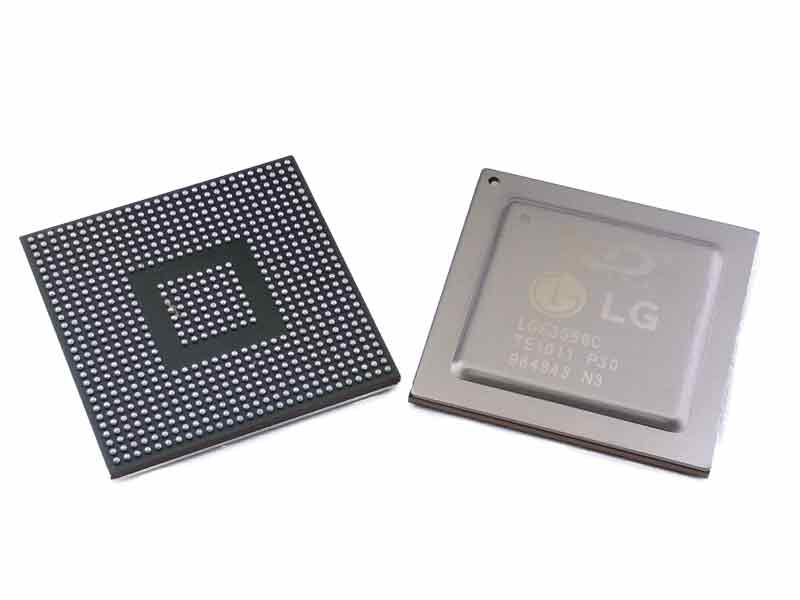

Термин реболлинг (реболлинг от англ. reballing — «лечение» отвала BGA чипов) — это замена шариков припоя, которые располагаются под электронными BGA-компонентами.

При работе с компонентами BGA самые часто возникающие вопросы это: «Можно ли повторно использовать компоненты?» и «Как можно провести реболлинг компонента?». Хотя эти вопросы безусловно актуальны для многих, на сегодня есть очень мало компаний, которые занимаются реболлингом компонентов. Перед началом работы нужно разобраться со следующими вопросами.

Перед началом работы нужно разобраться со следующими вопросами.

Возможность повторного использования компонентов

На этот вопрос должен ответить поставщик компонентов, так как он осведомлен, какое количество термальных циклов в состоянии выдерживать их компоненты. Рассмотрим компонент BGA, установленный на двустороннюю печатную плату с поверхностным монтажом, который был снят, подвержен реболлингу и заменен; потенциально он должен был пройти шесть циклов пайки во время этого процесса в дополнение к пайке шариков во время производства компонента:

- Сборка оплавлением припоя – верхняя сторона.

- Сборка оплавлением припоя – нижняя сторона.

- Снятие компонента.

- Удаление избытка припоя с компонента.

- Пайка новых шариков припоя.

- Замена компонента.

Еще одним важным фактором является количество манипуляций и потенциальное повреждение электростатическим разрядом, которое может произойти в процессе реболлинга. Во многих случаях процесс реболлинга не является коммерчески выгодным из-за дополнительных трудозатрат. В тех случаях, когда ценность компонента очень высока или его трудно достать, возникает необходимость реболлинга.

В тех случаях, когда ценность компонента очень высока или его трудно достать, возникает необходимость реболлинга.

Методы реболлинга

Существует два основных метода, наиболее часто используемых для реболлинга BGA: предварительные заготовки (преформы) и приспособления для реболлинга. Для повторного нанесения флюса и паяльной пасты на компоненты можно использовать микро-трафареты.

Метод 1. Преформы.

Один из методов реболлинга – это использование предварительных заготовок припоя (обычно это массив шариков припоя, подходящий для компонента, либо в листе бумаги, либо соединенные вместе). Некоторые производители припоя предлагают такие заготовки. В случае с эвтектическими шариками такие заготовки должны паяться на устройство в контролируемой среде (паяльная печь или головка) с использованием флюса. Высокотемпературные шарики из неплавкого припоя должны крепиться к устройству с помощью дозированной или нанесенной трафаретной печатью паяльной пасты.

Стандартные этапы процесса для установки шариков припоя с помощью BGA преформ таковы:

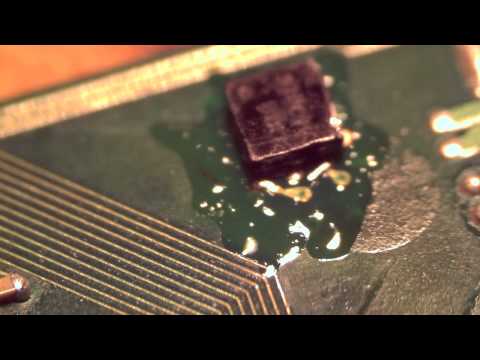

1. Удаление остатков припоя. Для замены шариков припоя необходимо подготовить контактные площадки у детали. Остатки припоя можно удалить с помощью оплетки для удаления припоя, используемой в сочетании с паяльником прямого действия, оснащенного лезвийным наконечником.

Удаление остатков припоя. Для замены шариков припоя необходимо подготовить контактные площадки у детали. Остатки припоя можно удалить с помощью оплетки для удаления припоя, используемой в сочетании с паяльником прямого действия, оснащенного лезвийным наконечником.

Проведите горячим лезвийным наконечником по площадкам ряд за рядом. Оператор должен тщательно следить за тем, чтобы оплетка находилась между наконечником и платой. Старый припой можно быстро удалить без риска повреждения площадки, которое может произойти в результате прямого контакта между горячим наконечником и подложкой. После этого остатки флюса на детали должны быть удалены разрешенным растворителем, чтобы площадь установки оставалась чистой.

Существуют также бесконтактные методы удаления припоя, использующие горячий воздух или азот для оплавления припоя, одновременно с этим вакуумная пипетка «отсасывает» расплавленный припой с площадки. Этот метод доступен как в автоматизированных процессах, так и при ручном исполнении.

Хотя в нем меньше контакта с площадками, но он может занимать больше времени и требовать специального оборудования, не всегда имеющееся на ремонтных стендах. Следовательно, этот метод может быть более затратным и используется не так широко.

2. Нанесение флюса. Перед установкой на зоны контактных площадок нужно нанести правильный флюс либо дозированием, либо печатью, либо, что более распространено, нанесением кистью.

3. Установка преформы. Обычно установка новой заготовки выполняется вручную, при этом выравнивание контролируется либо регистрацией краев, либо приспособлением для совмещения площадок с преформами.

4. Оплавление. После того, как флюс нанесен и преформа установлена, следующим шагом является оплавление детали. Пайка должна быть многозонной, чтобы соответствовать профилю используемого флюса паяльной пасты. Когда цикл пайки завершен, новый массив шариков припоя должен быть успешно прикреплен. В этот момент нужно удалить материал носителя, что можно сделать множеством способов. Можно оставить носитель на несколько секунд в деионизированной воде, удалить его пинцетом или убрать с помощью распылителя или системы очистки.

В этот момент нужно удалить материал носителя, что можно сделать множеством способов. Можно оставить носитель на несколько секунд в деионизированной воде, удалить его пинцетом или убрать с помощью распылителя или системы очистки.

Деталь необходимо очистить от остатков флюса, что можно сделать любым стандартным водным методом.

Если бумага удаляется очистителем или распылителем, этот этап может не потребоваться. Если используется не требующий отмывки флюс-гель, бумагу можно удалить в горячем состоянии. Тогда не требуется отмачивать бумагу, что является большим преимуществом, так как нет необходимости в предварительной сушке. Хорошо работает только полная конвекция сверху до низу. Если использовать только верхний нагрев, то элемент будет прогибаться и прикрепятся только шарики по бокам детали, а центральные шарики не припаяются.

Также важно отметить, что некоторые компоненты чувствительны к влажности и, следовательно, требуют предварительного высушивания перед любым присоединением к печатной плате.

Метод 2. Приспособления для реболлинга

Этот метод обычно включает трафареты для конкретных компонентов и инструменты для нанесения пасты или флюса и позволяющие разместить шарики припоя в нужном положении перед пайкой – опять же в контролируемой среде. Шарики припоя различных размеров и составов можно приобрести у производителей паяльной пасты.

Рисунки показывают процесс с использованием паяльной пасты и не расплавляемых высокотемпературных шариков припоя. Такие шарики используются в керамических BGA (CBGA) компонентах, обычно их состав 90/10.

Полупак | Услуга реболлинга BGA

Хотя BGA более долговечны, чем более традиционные массивы, соединения со временем могут ослабнуть, особенно при воздействии суровых условий или длительного использования. Ненадежные соединения могут привести к ненадежной работе и нежелательным мостам между соединениями. Чтобы смягчить это разделение, иногда необходимо перепаять шарики на сетке BGA.

С введением в июле 2006 г. ограничения на использование опасных веществ (RoHS) электронная промышленность быстро перевела большинство электронных компонентов и процессов сборки с оловянно-свинцовых на бессвинцовые. Из-за проблем с надежностью использование бессвинцовых BGA ограничено для большинства программ высокой надежности и авионики класса 3 и запрещено для большинства космических программ. Кроме того, бессвинцовые BGA несовместимы с процессами пайки оловянно-свинцовыми выводами, а пайка оловянно-выводных BGA с оловянно-свинцовым припоем может привести к очень ненадежным паяным соединениям.

ограничения на использование опасных веществ (RoHS) электронная промышленность быстро перевела большинство электронных компонентов и процессов сборки с оловянно-свинцовых на бессвинцовые. Из-за проблем с надежностью использование бессвинцовых BGA ограничено для большинства программ высокой надежности и авионики класса 3 и запрещено для большинства космических программ. Кроме того, бессвинцовые BGA несовместимы с процессами пайки оловянно-свинцовыми выводами, а пайка оловянно-выводных BGA с оловянно-свинцовым припоем может привести к очень ненадежным паяным соединениям.

Для снижения надежных рисков, связанных с бессвинцовой и смешанной оловянно-свинцовой/бессвинцовой сборкой, необходимо заменить бессвинцовые припои на BGA на оловянно-свинцовые.

Услуги реболлинга BGA требуют уникального оборудования и высокой квалификации и опыта для обеспечения качественных и надежных соединений. Процесс реболлинга BGA SemiPack разработан для получения качественных результатов с максимальной скоростью и эффективностью.

Как работает наш процесс реболлинга BGA?

Шаг 1: Удаление шариков BGA

Первым шагом в нашем процессе повторного шарика является удаление существующих шариков припоя. Используя нашу роботизированную технологию, мы удаляем шарики и любой остаточный поверхностный материал с контактной площадки BGA перед заменой ее новыми сферами из припаянного материала.

Этап 2: Реболлинг сфер BGA. Прикрепление и выравнивание

Используя изготовленные по индивидуальному заказу трафареты с лазерной печатью, мы обеспечиваем идеальное выравнивание вновь прикрепляемых сфер в соответствии с требованиями заказчика, включая размещение и диаметр сферы. Перед реболлингом наш отдел качества проводит тщательный анализ всех спецификаций и спецификаций, чтобы убедиться, что полученная конфигурация BGA будет функционировать должным образом.

Этап 3: Услуги по ремонту и пайке BGA

После прикрепления новых сфер мы используем оплавление с принудительной конвекцией, чтобы припаять новые сферы к печатной плате компонента. Конвекционное оплавление выполняется в печи с точно откалиброванными температурными градиентами, чтобы гарантировать, что припаянные компоненты будут прилегать к поверхности платы с предельной точностью.

Конвекционное оплавление выполняется в печи с точно откалиброванными температурными градиентами, чтобы гарантировать, что припаянные компоненты будут прилегать к поверхности платы с предельной точностью.

Шаг 4: Проверка и тестирование BGA

Одним из наиболее важных аспектов услуг по реболлингу BGA является проверка и тестирование для обеспечения качества. В SemiPack Services мы предоставляем широкий спектр услуг по проверке и тестированию на протяжении всего процесса реболлинга BGA, включая визуальный и оптический контроль, рентгеновскую флуоресценцию (XRF), копланарность, FOD, паяемость и запатентованную SemiPack технологию Solarius Co-Planarity. ™ контроль ударов среди многих других.

SemiPack обеспечивает качественный реболлинг компонентов BGA

В SemiPack мы стремимся предоставлять только самые качественные услуги по реболлингу BGA

в отрасли. Мы соблюдаем требования ITAR и сертифицированы по стандарту ISO 9001:2015, что позволяет нам предоставлять услуги нашим клиентам в аэрокосмической, оборонной и других отраслях промышленности. Мы стремимся использовать только новейшие технологии для наиболее эффективных и экономичных услуг, которые соответствуют даже самым строгим отраслевым стандартам. Наша комплаенс-операция также включает:

Мы соблюдаем требования ITAR и сертифицированы по стандарту ISO 9001:2015, что позволяет нам предоставлять услуги нашим клиентам в аэрокосмической, оборонной и других отраслях промышленности. Мы стремимся использовать только новейшие технологии для наиболее эффективных и экономичных услуг, которые соответствуют даже самым строгим отраслевым стандартам. Наша комплаенс-операция также включает:

– Сертификация системы качества AS9100 Rev D

– Полная защита от электростатических разрядов

– Строгий контроль влажности и температуры

– Подробная документация по процессу с возможностью полного отслеживания процессы реболлинга BGA как в больших, так и в малых объемах с быстрым оборотом. Мы гордимся своими навыками решения проблем и получаем удовольствие от поиска идеального решения BGA даже для самых сложных приложений и новейших технологий.

Современные машины для реболлинга BGA от SemiPack способны быстро восстановить компоненты BGA до их первоначальных характеристик. Являясь признанным мировым поставщиком услуг BGA, SemiPack стремится предоставлять полный набор качественных услуг по реболлингу BGA для наших клиентов во всех отраслях.

Являясь признанным мировым поставщиком услуг BGA, SemiPack стремится предоставлять полный набор качественных услуг по реболлингу BGA для наших клиентов во всех отраслях.

Услуги SemiPack по реболлингу

Наши услуги по реболлингу BGA включают:

- Коммерческие полупроводниковые клеммы с оловянно-свинцовым выводом (Sn-Pb)

- Преобразование RoHS в SnPb

- Преобразование SnPb для производителей, отвечающих требованиям RoHS

- Восстановление BGA

- Низкие разовые инженерные расходы (NRE)

- Первое шаровое крепление корпусов LGA/QFN/LCC

- Реболлинг BGA-компонентов с шариками для припоя с пластиковым сердечником (PCSB)

- Лазерное нанесение шариков на специальные подложки

Услуги по восстановлению BGA-компонентов в соответствии со стандартом IEC TS 62647-4

Мы не только предлагаем качественные услуги по реболлингу BGA-компонентов, но и рады предложить множество услуг по восстановлению BGA, соответствующих IEC TS 62647-4, силами наших опытных инженеров и операторов. С SemiPack вы получаете надежные и совместимые компоненты, которые соответствуют даже самым строгим отраслевым стандартам. Наш широкий спектр сертификатов позволяет нам предоставлять исключительные услуги BGA для наших клиентов в любой отрасли.

С SemiPack вы получаете надежные и совместимые компоненты, которые соответствуют даже самым строгим отраслевым стандартам. Наш широкий спектр сертификатов позволяет нам предоставлять исключительные услуги BGA для наших клиентов в любой отрасли.

На протяжении более десяти лет компания SemiPack Services непрерывно совершенствовала механическое и технологическое проектирование для наших операций по модификации BGA. Используя новейшую роботизированную автоматизацию и технологию размещения припоя, мы специализируемся на реболлинге корпусов BGA размером от 3 мм2 до более 50 мм2 с шагом шариков от 0,30 мм до 1,50 мм и размерами шариков припоя от 0,20 мм до 0,75 мм.

Модификация BGA и квалификация системы

Оборудование SemiPack FR-1418 BGA состоит из автономной метрологической системы, включающей бесконтактный конфокальный хроматический датчик белой линии, двухосный линейный двигатель без трения, компьютер и запатентованный анализатор. программного обеспечения. Система была полностью автоматизирована с использованием новейших технологий робототехники от RPS Vector 360. Являясь ведущим поставщиком услуг по модификации BGA, мы постоянно инвестируем в улучшения, чтобы гарантировать, что наши процессы могут соответствовать постоянно меняющимся требованиям меняющихся технологий в каждой отрасли. .

Являясь ведущим поставщиком услуг по модификации BGA, мы постоянно инвестируем в улучшения, чтобы гарантировать, что наши процессы могут соответствовать постоянно меняющимся требованиям меняющихся технологий в каждой отрасли. .

Полностью сертифицированная в соответствии со стандартами ISO 9001, AS9100 Rev D и ITAR, компания SemiPack рада предложить высочайший уровень качества для критически важных военных, аэрокосмических, коммерческих и автомобильных приложений. Наши внутренние стандарты соответствуют IEC TS 62647-4 «Управление процессами для авиационных и оборонных систем, содержащих бессвинцовый припой». Благодаря высочайшему уровню технологий и строгому соблюдению отраслевых стандартов компания SemiPack способна производить продукцию высочайшего качества с максимальной точностью и скоростью.

Квалификационные тесты до и после реболлинга BGA

В SemiPack Services мы гарантируем высочайшее качество продукции благодаря тщательным испытаниям, проводимым на протяжении всего процесса реболлинга.

Pre-Process and Process Qualification Tests

- Visual Inspections

- XRF Test

Post-Process Qualification Tests

- Visual Inspection

- XRF Test

- Solderability Test

- Solarius BGA Metrology System, including 3D optical inspection измерение, диаметр сферы и размещение, а также копланарность

- Дополнительные испытания, включая Ball-Shear, CSAM и DPA

IEC TS 62647-4 – Управление процессами для авионики. Авиакосмические и оборонные электронные системы, содержащие бессвинцовый припой – Часть 4 : Шариковая решетка (BGA) реболлинга

Соответствие J-STD и MIL-STD От SemiPack SemiPack поддерживает широкий выбор отраслевых сертификатов и регистраций для обеспечения соответствия строгим отраслевым стандартам, включая J-STD для паяльные материалы и процессы, а также MIL-STD для военных стандартов и эксплуатации в экстремальных условиях.

Спецификации J-STD

J-STD 006. Требования к продаваемым сплавам электронного класса

ER и флюсовым и нефлюсовым твердым припоям для пайки электроники

J-STD 033. Совместный стандарт IPC/JEC для обработки, упаковки, транспортировки и использования чувствительных к влаге и оплавлению устройств для поверхностного монтажа

J-STD-004. Требования к классификации и испытаниям канифольных, смоляных, органических и неорганических флюсов для высококачественных соединений

J-STD-020. Совместный стандарт классификации чувствительности к влаге, разработанный IPC/JEDEC.

Спецификации MIL-STD

MIL-STD 883. систем

MIL-STD 750. Устанавливает единые методы испытаний полупроводниковых устройств

MIL-STD 202. Устанавливает единые методы испытаний электронных и электрических компонентов

Выберите услуги SemiPack для превосходного реболлинга BGA

На протяжении более 15 лет SemiPack Services является ведущим мировым поставщиком высококачественных услуг по реболлингу для наших клиентов в критически важных отраслях, от аэрокосмической и автомобильной до оборонной и медицинской. Мы гордимся тем, что используем новейшие технологии модификации BGA, чтобы обеспечить исключительную точность при быстром выполнении работ. Чтобы узнать больше о наших услугах по реболлингу и восстановлению BGA, свяжитесь с нами сегодня или запросите расценки.

Мы гордимся тем, что используем новейшие технологии модификации BGA, чтобы обеспечить исключительную точность при быстром выполнении работ. Чтобы узнать больше о наших услугах по реболлингу и восстановлению BGA, свяжитесь с нами сегодня или запросите расценки.

Пайка BGA | Semiconductor Digest

Исследование надежности шлейфовых цепей

AVIROOT KONGCHAROEN, SUWAN TRONGJITWIKRAI, SOMMAI NETPHU

Увеличенная популярность в сегментах изделий с пластиковыми шариками и решетчатыми корпусами (BGA) пакет электрических характеристик. В корпусе BGA используется пространство под корпусом для соединений шариков припоя, что обеспечивает более высокую плотность соединений, чем в корпусах с выводами по периметру. Крепление с шариком припоя также дает меньшую паразитную индуктивность, чем к освинцованному креплению. Однако, когда корпус BGA монтируется на печатную плату (PCB), соединения шариков припоя больше не видны, в отличие от соединений корпуса с выводами по периметру.

| Рис. 1. 64-контактный LFBGA, используемый для оценки. |

null

Любое несоответствие коэффициента теплового расширения (КТР) между корпусом BGA и печатной платой вызовет нагрузку на паяное соединение. В крайнем случае пайка может треснуть, что приведет к электрическому размыканию цепи.

Испытательная структура BGA

Для оценки надежности паяного соединения была разработана и построена структура последовательного соединения для оценки микроструктуры и термомеханического напряжения паяного соединения при термоциклировании (от -65°C до 150°C). Сопротивление измерялось через каждые 100 температурных циклов, а отказ определялся как любое изменение сопротивления паяного соединения более чем на 20 процентов от его значения до любых температурных циклов. Для этой оценки использовался пластиковый низкопрофильный корпус BGA с мелким шагом (LFBGA) на 64 входа/выхода. Детали корпуса имели размер корпуса 8,0 x 8,0 мм, шаг шариков 0,8 мм, шарики припоя 63Sn:37Pb диаметром 0,4 мм, высоту корпуса 1,4 мм, высоту шарика 0,27 мм и двухслойную подложку из бисмалеимид-триазиновой (BT) смолы ( Фигура 1).

Детали корпуса имели размер корпуса 8,0 x 8,0 мм, шаг шариков 0,8 мм, шарики припоя 63Sn:37Pb диаметром 0,4 мм, высоту корпуса 1,4 мм, высоту шарика 0,27 мм и двухслойную подложку из бисмалеимид-триазиновой (BT) смолы ( Фигура 1).

Проверка паяных соединений

Как уже упоминалось, стандартные методы визуального контроля не могут использоваться для обеспечения качества и надежности паяных соединений в BGA. Интерфейсы между шариками припоя с контактными площадками шариков припоя на подложке и контактными площадками шариков припоя на печатной плате визуально не видны.

Существует как минимум два метода проверки паяных соединений, недоступных для оптических средств. Одним из них является метод акустического сканирования. Оборудование сканирующего акустического микроскопа (САМ) преобразует акустические характеристики ультразвуковых волн (15, 25, 50,

| Рисунок 2а. Изображение LFBGA, полученное с помощью сканирующего акустического микроскопа.  |

нуль

| Рисунок 2б. Изображение LFBGA с помощью рентгеновского оборудования в реальном времени. |

нуль

100 МГц или выше), проходя через каждый материал для создания изображения на основе различного акустического импеданса используемых материалов (рис. 2а). Другой метод основан на рентгене. Рентгеновское оборудование, работающее в режиме реального времени, может быть использовано для наблюдения за паяными соединениями, которые не находятся на краю корпуса (рис. 2b).

Оба эти метода могут использоваться для проверки качества поверхности паяного соединения. Однако методы просвечивающего рентгеновского излучения и SAM имеют свои ограничения при проверке на предмет растрескивания паяных соединений. Эффективность оборудования SAM зависит от свойств и геометрии испытуемых образцов, а также от структуры и величины интересующих элементов, таких как трещина или пустота в паяном соединении.

Концепция дизайна шлейфовой цепи

Исследование надежности паяного соединения было разработано с учетом схемы распределения шариков по сравнению со структурой корпуса и кристалла.

| Рисунок 3а. Расположение шариков припоя на тестовом пакете. |

нуль

| Рисунок 3б. Шлейфовая цепочка соединяется в каждой группе шариков припоя. |

null

Образец для испытаний LFBGA был изготовлен путем соединения проволоки между каждой парой направляющих пальцев. Материалом сердцевины тестовой платы для последовательного подключения был FR-4 с размером платы 25,4 x 25,4 мм и толщиной готовой платы 0,434 мм. (Напомним, что материал сердцевины подложки LFBGA — BT, а толщина готовой подложки — 0,32 мм.) Было три контрольных точки, O, DP и I, а также общая для проверки каждой соединительной петли паяного соединения. LFBGA были собраны на тестовой плате методом поверхностного монтажа.

(Напомним, что материал сердцевины подложки LFBGA — BT, а толщина готовой подложки — 0,32 мм.) Было три контрольных точки, O, DP и I, а также общая для проверки каждой соединительной петли паяного соединения. LFBGA были собраны на тестовой плате методом поверхностного монтажа.

Условия испытаний и результаты

Эксперимент был разработан для изучения напряжения, воздействующего на паяные соединения во время термоциклирования, путем измерения изменений сопротивления между каждой испытательной точкой (O, DP и I) с общей точкой на испытательной плате после определенное количество термоциклов.

Испытательные образцы были измерены на электрическое сопротивление при температуре окружающей среды перед началом циклического изменения температуры. Продолжительность каждого цикла составляла 30 минут при изменении температуры от -65° до 150°С. Образцы для испытаний вытягивали из камеры температурного цикла и измеряли сопротивление с интервалом от 100 до 500 циклов. Также в этой оценке сравнивались два поставщика субстрата BT, каждый из которых имел по 20 образцов для испытаний.

Резюме

Метод последовательного тестирования является простым, но эффективным методом изучения надежности паяных соединений. Этот подход полезен для разработки продукта из-за ограничений различных методов контроля. Он может быть применен к нескольким типам корпусов, а дизайн гирляндной цепи должен учитывать все структуры пакетов, включая форму и схему ввода-вывода, подложку, корпус корпуса и внутреннюю структуру корпуса.

Гирляндное соединение — один из нескольких методов исследования надежности паяных соединений. Однако каждый метод имеет свои сильные и слабые стороны, поэтому необходимо понимать цели оценки, чтобы выбрать правильный подход для эксперимента.

Suwan Trongjitwikrai , исполнительный вице-президент по обеспечению качества/надежности и разработке новых продуктов, Sommai Netphu, руководитель отдела специальных продуктов, и Aviroot Kongcharoen, старший инженер по специальным продуктам, можно связаться с Circuit Electronic Industries Public Co. Ltd., 45 Moo 12 Rojana Industrial Park, Thambon Thanu, Amphur U-Thai, Ayutthaya 13210, Таиланд; 6635-226280-9; Факс: 6635-226710; Электронная почта: [email protected], [email protected]

Ltd., 45 Moo 12 Rojana Industrial Park, Thambon Thanu, Amphur U-Thai, Ayutthaya 13210, Таиланд; 6635-226280-9; Факс: 6635-226710; Электронная почта: [email protected], [email protected]

Паяльные станции BGA Botland — Robotic Shop

Сортировать по

чистый

Просмотр продуктов 3

Фильтр

- Новый

- Новый

- Новый

- Новый

- Новый

Все новые продукты

- В продаже!

- Акция

- В продаже!

- Акция

- В продаже!

- Акция

- Цена снижена

- Акция

- В продаже!

- Акция

- В продаже!

- Акция

- В продаже!

- Акция

- окончание

- Акция

- Цена снижена

- Акция

- окончание

- Акция

- Цена снижена

- Акция

- Цена снижена

- Акция

Все рекламные продукты

Для правильного выполнения ремонта электронного оборудования с определенной технологией сборки компонентов необходимо использовать соответствующее сервисное оборудование.

Развернуть… Свернуть…

Сортировать по: РелевантностьНовые товары firstName, от A до ZName, от Z до AЦена, от низкой до высокойЦена, от высокой до низкойВ наличииСлучайно

Количество: 122460

Товаров: 3

Загрузка…

Индекс: ЛУТ-13245

Временно недоступен

Срок ожидания: 2-4 недели

Индекс: DLT-10678

Временно недоступен

Время ожидания: 1-2 недели

Индекс: ЛУТ-06364

Временно недоступен

Срок ожидания: 2-4 недели

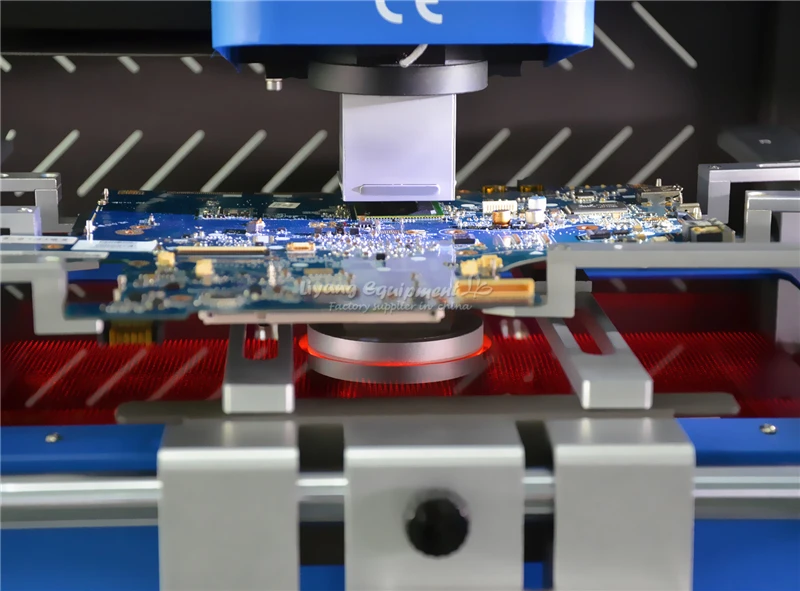

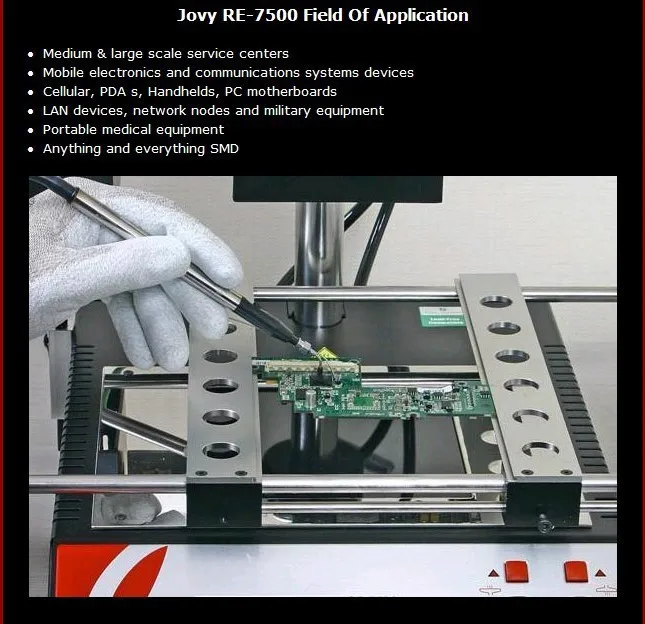

Паяльная станция BGA — применение

Паяльная станция BGA — это инструмент, предназначенный для обслуживания интегральных схем типа BGA, которые являются частным случаем устройств поверхностного монтажа (SMD). Этот вид сборки применяют там, где необходимо заменить поврежденные компоненты, либо переустановить их с целью исправления ошибок сборки или устранения дефектных мест пайки, на которых могло быть смятие олова и потеря контакта (т.н. холодная пайка). Компоненты BGA монтируются на специальную матрицу, состоящую из оловянных шариков. Однако использование паяльных станций BGA шире и может также включать пайку других ИС SMD, например, в корпусах QFN и других корпусах для поверхностного монтажа, где доступ к полям пайки или их выводным рамкам делает точную сборку с использованием традиционных методов пайки невозможной или затруднительной. .

Этот вид сборки применяют там, где необходимо заменить поврежденные компоненты, либо переустановить их с целью исправления ошибок сборки или устранения дефектных мест пайки, на которых могло быть смятие олова и потеря контакта (т.н. холодная пайка). Компоненты BGA монтируются на специальную матрицу, состоящую из оловянных шариков. Однако использование паяльных станций BGA шире и может также включать пайку других ИС SMD, например, в корпусах QFN и других корпусах для поверхностного монтажа, где доступ к полям пайки или их выводным рамкам делает точную сборку с использованием традиционных методов пайки невозможной или затруднительной. .

Паяльные станции BGA — полные комплекты для профессионального обслуживания

Предлагаемые нашим магазином паяльные станции BGA, помимо платы предварительного нагрева, также имеют модули обдува горячим воздухом и паяльное жало. Каждый модуль имеет независимый контроль температуры. С таким оборудованием паяльная станция BGA 3-в-1 представляет собой полноценный паяльный комплект, позволяющий выполнять большинство работ, связанных с обслуживанием бытовой и профессиональной электроники.

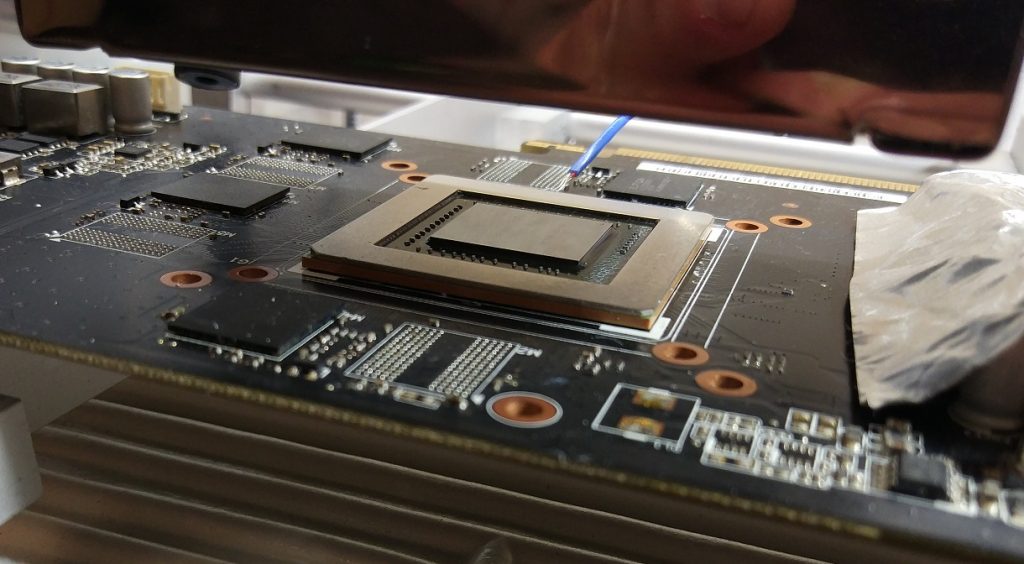

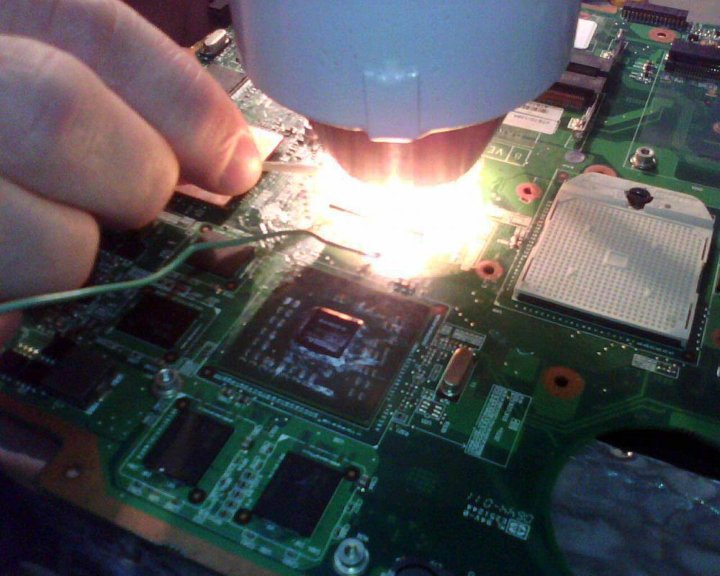

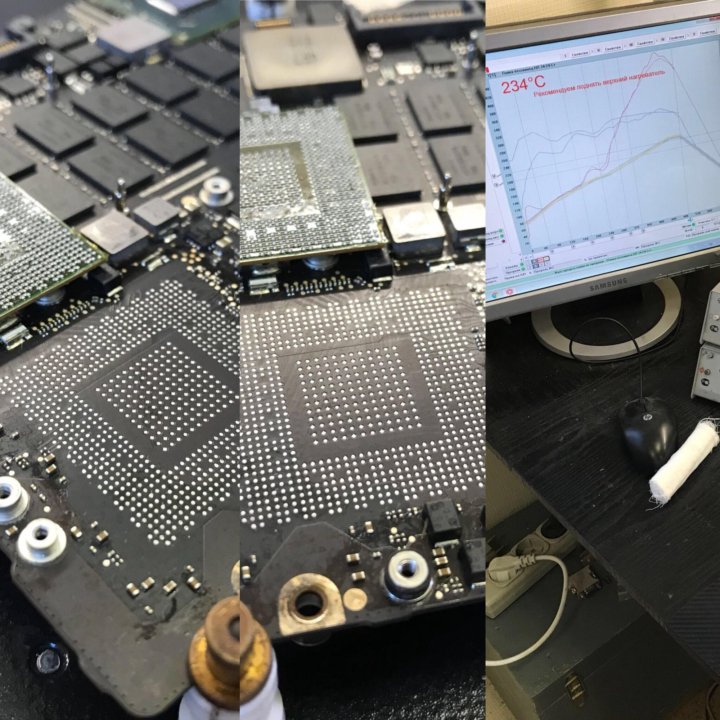

Инфракрасная паяльная станция BGA в сервисной практике – как правильно выполнить реболлинг?

Разборка и сборка микросхем BGA — гораздо более сложный процесс, чем классическая пайка паяльным жалом или термофеном. При ремонте электронных устройств на основе BGA-микросхем необходимо иметь как правильные навыки использования BGA-станции, так и BGA-сборки. После обнаружения повреждения следует приступить к выпаиванию элемента, в котором находится причина отказа (например, процессор в корпусе BGA, имеющий холодную пайку). Сначала поместите печатную плату (например, материнскую плату ПК или игровой приставки) на нагревательную пластину (предварительный нагреватель) паяльной станции BGA. На верхнюю поверхность чипа, подлежащего реболлингу, смажьте толстым слоем геля-флюса (около 3 мм — 5 мм). Затем включают конфорку и устанавливают ее рабочую температуру около 300°С и включают обдув горячим воздухом сверху, устанавливая ее температуру выше, т. е. около 310°С. Когда мы заметим, что нагретый чип теряет сцепление с платой, мы можем отключить BGA-станцию и снять припаянный чип с помощью присоски. Теперь с помощью паяльника и оплетки очистите поверхность платы и нижнюю сторону чипа от старых оловянных шариков. Следующим шагом является очистка обеих поверхностей от остатков флюса изопропанолом. После того, как изопропанол испарится, нанесите свежий слой геля-флюса на нижнюю поверхность чипа BGA, а затем шаблон для нанесения оловянных шариков BGA. Шаблон приложения должен иметь точно такое же расположение отверстий и расстояние между ними, что и поля пайки на поверхностях микросхемы и печатной платы. Бусины BGA следует применять так, чтобы они заполнили все отверстия в шаблоне. После снятия трафарета нагрейте нижнюю поверхность ИС с помощью BGA-бусинок, чтобы припаять их к точкам пайки ИС. Теперь смазываем поля пайки на плате свежим флюсом, располагаем микросхему на ее поверхности и приступаем к пайке. Поместите плату с чипом на поверхность подогревателя, нагретого примерно до 300°С, и продуйте горячим воздухом до 310°С. Правильно припаянная микросхема не должна смещаться в стороны или в продольном направлении и ровно прилегать к поверхности платы.

Теперь с помощью паяльника и оплетки очистите поверхность платы и нижнюю сторону чипа от старых оловянных шариков. Следующим шагом является очистка обеих поверхностей от остатков флюса изопропанолом. После того, как изопропанол испарится, нанесите свежий слой геля-флюса на нижнюю поверхность чипа BGA, а затем шаблон для нанесения оловянных шариков BGA. Шаблон приложения должен иметь точно такое же расположение отверстий и расстояние между ними, что и поля пайки на поверхностях микросхемы и печатной платы. Бусины BGA следует применять так, чтобы они заполнили все отверстия в шаблоне. После снятия трафарета нагрейте нижнюю поверхность ИС с помощью BGA-бусинок, чтобы припаять их к точкам пайки ИС. Теперь смазываем поля пайки на плате свежим флюсом, располагаем микросхему на ее поверхности и приступаем к пайке. Поместите плату с чипом на поверхность подогревателя, нагретого примерно до 300°С, и продуйте горячим воздухом до 310°С. Правильно припаянная микросхема не должна смещаться в стороны или в продольном направлении и ровно прилегать к поверхности платы.

0Ag-0.5Cu

0Ag-0.5Cu 0In с медным ядром

0In с медным ядром На самом деле, CTE меди меньше, чем CTE у SAC305 (23 ppm/°C),и лишь немного выше, чем у печатных плат (16 ppm/°C) [23]. Таким образом, присутствие медного ядра с низким CTE может снизить суммарный CTE всего паяного соединения, что, в свою очередь, уменьшит тепловой стресс и механические напряжения, возникающие из-за теплового несоответствия паяного соединения и печатной платы.

На самом деле, CTE меди меньше, чем CTE у SAC305 (23 ppm/°C),и лишь немного выше, чем у печатных плат (16 ppm/°C) [23]. Таким образом, присутствие медного ядра с низким CTE может снизить суммарный CTE всего паяного соединения, что, в свою очередь, уменьшит тепловой стресс и механические напряжения, возникающие из-за теплового несоответствия паяного соединения и печатной платы. J Alloys Compd 2009;486:242-5.

J Alloys Compd 2009;486:242-5. Growth kinetics of reaction layers in flip chip joints with Cu-cored lead-free solder balls. Mater Trans JIM 2004;45:754-8.

Growth kinetics of reaction layers in flip chip joints with Cu-cored lead-free solder balls. Mater Trans JIM 2004;45:754-8.

Improving the performance of lead-free solder reinforced with multi-walled carbon nanotubes. Mater Sci Eng A 2006;423:166-9.

Improving the performance of lead-free solder reinforced with multi-walled carbon nanotubes. Mater Sci Eng A 2006;423:166-9. Mater Trans JIM 2004;45:681-8.

Mater Trans JIM 2004;45:681-8.