2.2. Технологический процесс изготовления эпитаксиально – планарного транзистора Типы структур имс

Среди планарных структур, в которых использованы биполярные транзисторы, исторически более ранней является диффузионно-планарная структура. Функции изоляции в ней выполняют р-n-переходы, ограничивающие области отдельных элементов и смещенные в обратном направлении. Для получения обратного смещения в области подложки, разделяющей элементы формируется омический контакт, связанный с наиболее низким потенциалом источника питания, а к изолирующим областям резисторов с помощью контактов подводится высокий потенциал.

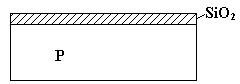

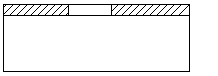

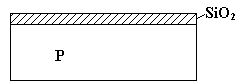

В качестве исходной заготовки используют пластину монокристаллического кремния, равномерно легированного акцепторной примесью (дырочная электропроводность). После того как на заготовку нанесен слой окиси кремния Si02, методом фотолитографии в этом слое избирательно вытравливают участки прямоугольной формы и через образовавшиеся окна путем термической диффузии вводят атомы примеси-донора. Процесс диффузии совмещают с термическим окислением кремния, в результате которого на поверхности вновь образуется сплошной слой окисла. Таким образом, одновременно создаются коллекторные области всех транзисторов, а также изолирующие области всех диодов и резисторов для всех кристаллов групповой пластины. Вторичным вскрытием окон меньших размеров в окисле и последующей диффузией примеси-акцептора формируют р-области, выполняющие роль базовых областей транзисторов, анодов диодов и резисторов. В результате очередного (третьего) цикла фотолитографии, диффузии и окисления получают области эмиттеров, катоды диодов, а также высоколегированные области для последующего создания омических контактов к высокоомным коллекторным и изолирующим областям.

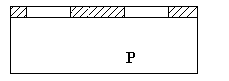

Для создания межэлементных связей в слое окисла вновь вскрывают окна и плоскость пластины покрывают сплошной металлической пленкой (обычно алюминиевой). При этом в местах, свободных от окисла, образуется контакт с соответствующими областями кремния. Заключительный цикл фотолитографии (по пленке алюминия) позволяет создать систему межсоединений, а также контакты по периферии кристаллов. Эти контакты будут использованы для коммутации кристаллов с внешними выводами корпуса.

Планарный транзистор (независимо от типа структуры) имеет коллекторный контакт в одной плоскости с базовым и эмиттерным контактами. Вследствие этого коллекторный ток преодолевает протяженный горизонтальный участок дна коллекторной области (под дном базы), имеющий малые поперечные размеры.

В диффузионном коллекторе концентрация активной примеси распределена по глубине неравномерно: она максимальна на поверхности и равна нулю на дне коллектора, — поэтому слой коллектора под базой имеет высокое сопротивление, что увеличивает напряжение насыщения и время переключения транзистора.

Равномерное распределение примеси по толщине коллектора может быть получено с помощью процесса эпитаксиального наращивания кремния с дозированным количеством донорной примеси. Такой процесс применяют для создания

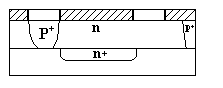

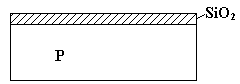

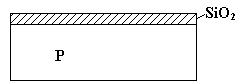

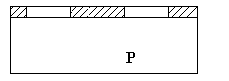

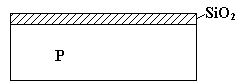

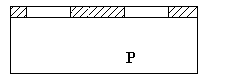

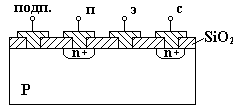

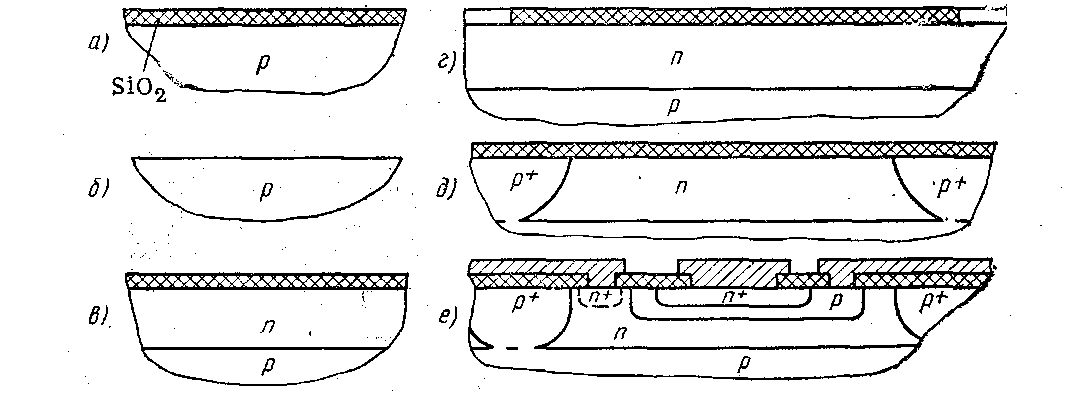

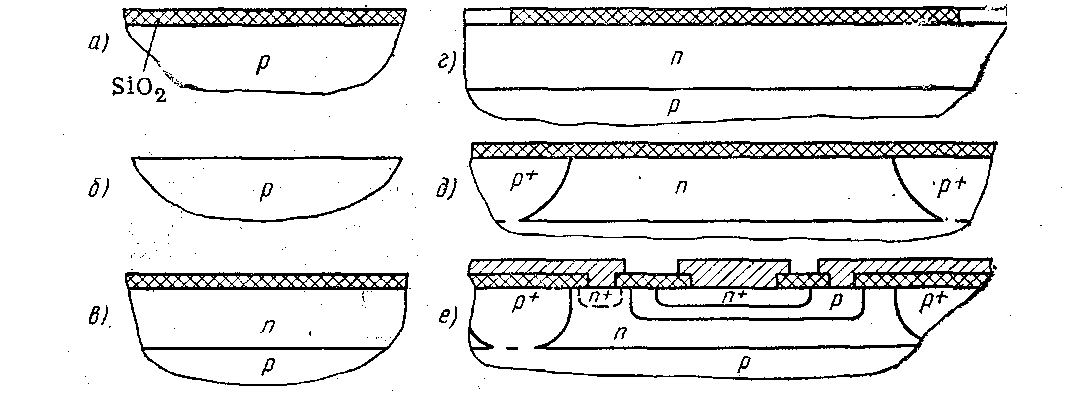

Чтобы получить простейшую эпитаксиально-планарную структуру, в качестве исходной заготовки надо использовать монокристаллическую пластину кремния, равномерно легированную акцепторной примесью. Для нанесения эпитаксиального слоя на одну из сторон пластины ее освобождают от окисла и тщательно очищают (рис. 2.1), после чего проводят осаждение монокристаллического слоя кремния n-типа. Далее поверхность пластины окисляют и методом фотолитографии вскрывают окна в виде узких замкнутых дорожек, соответствующих контуру коллекторных и изолирующих областей ИМС. Проводя через окна диффузию акцепторной примеси до смыкания ее с р-областью, получают таким образом изолированные друг от друга островки равномерно легированного эпитаксиального n-кремния.

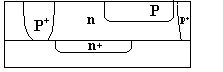

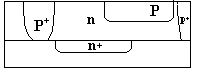

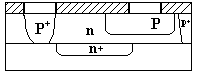

Рис. 2.1. Последовательность формирования эпитаксиально-планарной структуры:

а — исходная пластина; б — стравливание окисла, подготовка поверхности; в — эпитаксиальное наращивание n-слоя, окисление поверхности; г — вскрытие окон в окисле под изолирующую (разделительную) диффузию примеси; д — диффузия акцепторной примеси, окисление поверхности; е — готовая структура после формирования диффузионных базовых и эмиттерных областей, а также получения межсоединений.

Схема структуры | Оборудование, метод |

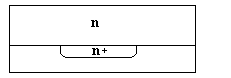

| Пластина монокристаллического кремния с нанесенной окисью кремния. |

| Нанесение диэл. маски, используя высокую температуру окисления и фотолитографию. |

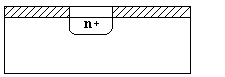

| Внедрение n+ путём эпитаксиальной планарной технологии и очистка от диэлектрика. |

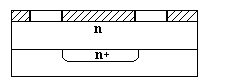

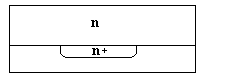

| С помощью газовой эпитаксии делаем наращивание слоя n. |

| Используя процесс фотолитографии и плазмохимического наращивания, наносим диэлектрическую маску. |

| С помощью ионной ВТД эмитации внедряем в п-тии атомы ??? элемента и очищающего от диэлектрика. |

| Снова наносим диэлектрическую маску. |

| Снова с помощью ВТД внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Нанесение диэлектрика. |

| С помощью ионной технологии внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Наносим диэлектрик. |

| Нанесение металлической плёнки с помощью магнетронного распыления и снятие плёнки. |

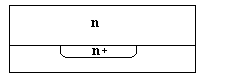

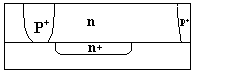

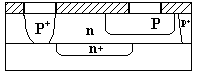

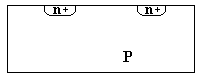

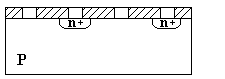

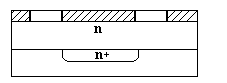

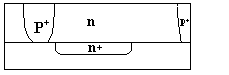

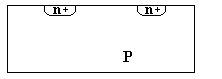

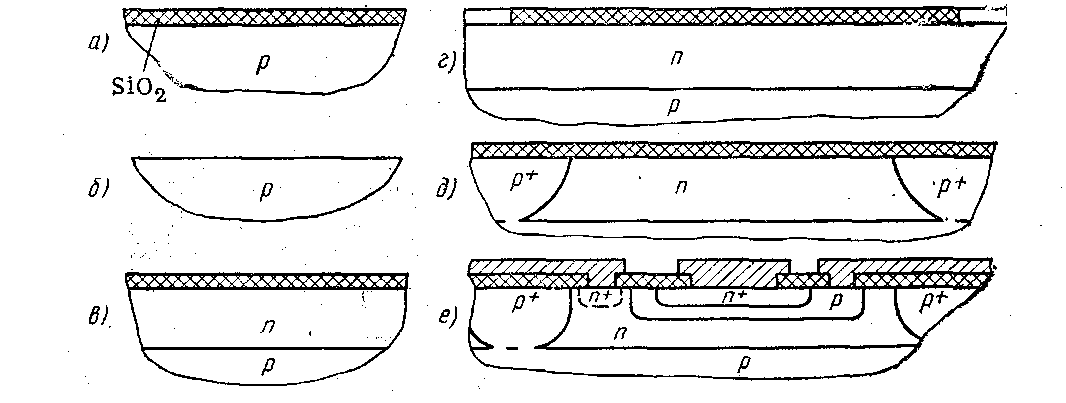

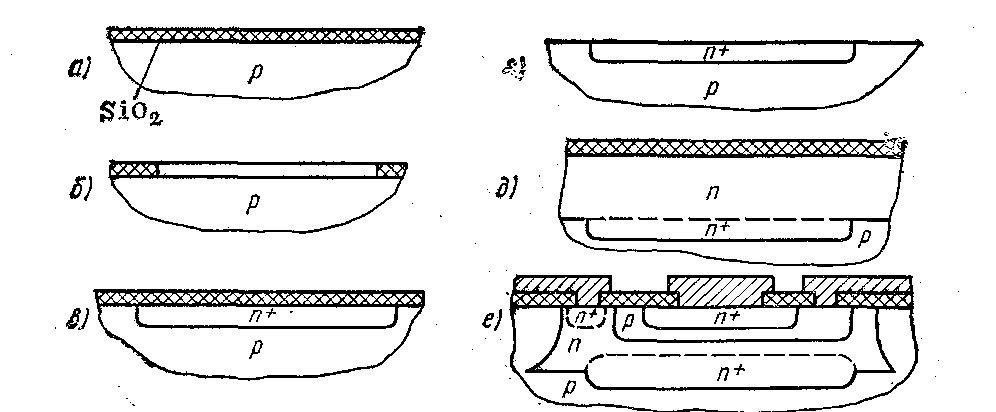

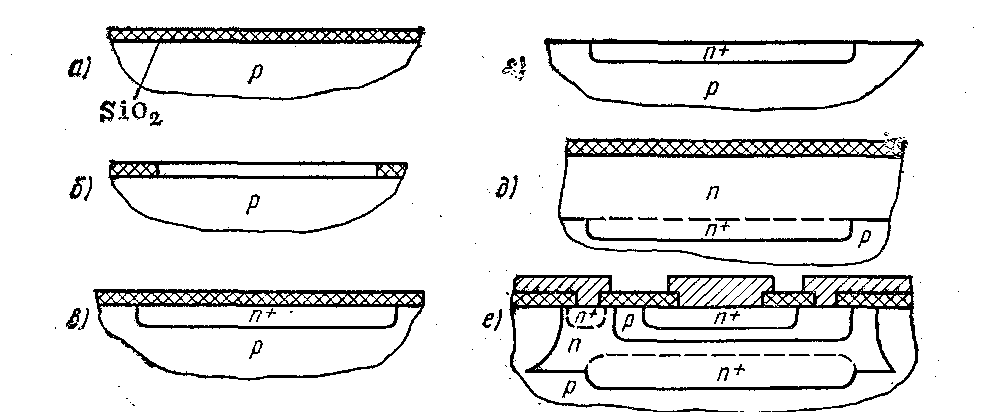

Эпитаксиально-планарная структура со скрытым слоем. Здесь эпитаксиальный коллектор легируют умеренно (необходимую концентрацию примеси рассчитывают из условия пробоя перехода база – коллектор), а малое сопротивление коллектора обеспечивают параллельно включенным скрытым слоем (n+), имеющим высокую концентрацию примеси.

Начальные стадии технологического процесса получения эпитаксиально-планарной структуры со скрытым слоем приведены на рис. 2.2. В поверхностном окисном слое пластины p-типа вскрываются окна, через которые проводят диффузию примеси с высокой концентрацией. Для того чтобы избежать значительного проникновения примеси в эпитаксиальный коллектор при последующих циклах высокотемпературной обработки (разделительная диффузия, базовая диффузия и т.д.), подбирают примесь с малым коэффициентом диффузии (например, мышьяк). Далее поверхность освобождают от окисла и наращивают эпитаксиальный слой кремния n-типа. После окисления поверхности процесс обработки протекает по той же схеме, что и для структуры без скрытого слоя.

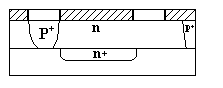

а—исходная пластина; б—вскрытие окон под диффузию скрытого слоя; в—диффузия n+-примеси, окисление поверхности; г—стравливание окисла, подготовка поверхности, д— эпитаксиальное наращивание n-слоя, окисление поверхности; е — готовая структура после разделительной диффузии, формирования базовых и эмиттерных областей, а также межсоединений.

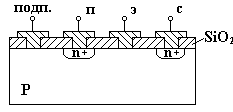

Транзистор на основе МДП-структуры

| |

| С помощью плазмохимического осаждения и фотолитографии положим диэлектрич. Маску. |

| С помощью ВТД внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Используя высокую температуру окисления положим диэлектрическую маску. |

| С помощью магнетронного распыления и фотолитографии наносим тонкое металлическое покрытие. |

2.2. Технологический процесс изготовления эпитаксиально – планарного транзистора Типы структур имс

Среди планарных структур, в которых использованы биполярные транзисторы, исторически более ранней является диффузионно-планарная структура. Функции изоляции в ней выполняют р-n-переходы, ограничивающие области отдельных элементов и смещенные в обратном направлении. Для получения обратного смещения в области подложки, разделяющей элементы формируется омический контакт, связанный с наиболее низким потенциалом источника питания, а к изолирующим областям резисторов с помощью контактов подводится высокий потенциал.

В качестве исходной заготовки используют пластину монокристаллического кремния, равномерно легированного акцепторной примесью (дырочная электропроводность). После того как на заготовку нанесен слой окиси кремния Si02, методом фотолитографии в этом слое избирательно вытравливают участки прямоугольной формы и через образовавшиеся окна путем термической диффузии вводят атомы примеси-донора. Процесс диффузии совмещают с термическим окислением кремния, в результате которого на поверхности вновь образуется сплошной слой окисла. Таким образом, одновременно создаются коллекторные области всех транзисторов, а также изолирующие области всех диодов и резисторов для всех кристаллов групповой пластины. Вторичным вскрытием окон меньших размеров в окисле и последующей диффузией примеси-акцептора формируют р-области, выполняющие роль базовых областей транзисторов, анодов диодов и резисторов. В результате очередного (третьего) цикла фотолитографии, диффузии и окисления получают области эмиттеров, катоды диодов, а также высоколегированные области для последующего создания омических контактов к высокоомным коллекторным и изолирующим областям.

Для создания межэлементных связей в слое окисла вновь вскрывают окна и плоскость пластины покрывают сплошной металлической пленкой (обычно алюминиевой). При этом в местах, свободных от окисла, образуется контакт с соответствующими областями кремния. Заключительный цикл фотолитографии (по пленке алюминия) позволяет создать систему межсоединений, а также контакты по периферии кристаллов. Эти контакты будут использованы для коммутации кристаллов с внешними выводами корпуса.

Планарный транзистор (независимо от типа структуры) имеет коллекторный контакт в одной плоскости с базовым и эмиттерным контактами. Вследствие этого коллекторный ток преодолевает протяженный горизонтальный участок дна коллекторной области (под дном базы), имеющий малые поперечные размеры.

В диффузионном коллекторе концентрация активной примеси распределена по глубине неравномерно: она максимальна на поверхности и равна нулю на дне коллектора, — поэтому слой коллектора под базой имеет высокое сопротивление, что увеличивает напряжение насыщения и время переключения транзистора.

Равномерное распределение примеси по толщине коллектора может быть получено с помощью процесса эпитаксиального наращивания кремния с дозированным количеством донорной примеси. Такой процесс применяют для создания эпитаксиально-планарной структуры.

Чтобы получить простейшую эпитаксиально-планарную структуру, в качестве исходной заготовки надо использовать монокристаллическую пластину кремния, равномерно легированную акцепторной примесью. Для нанесения эпитаксиального слоя на одну из сторон пластины ее освобождают от окисла и тщательно очищают (рис. 2.1), после чего проводят осаждение монокристаллического слоя кремния n-типа. Далее поверхность пластины окисляют и методом фотолитографии вскрывают окна в виде узких замкнутых дорожек, соответствующих контуру коллекторных и изолирующих областей ИМС. Проводя через окна диффузию акцепторной примеси до смыкания ее с р-областью, получают таким образом изолированные друг от друга островки равномерно легированного эпитаксиального n-кремния.

Рис. 2.1. Последовательность формирования эпитаксиально-планарной структуры:

а — исходная пластина; б — стравливание окисла, подготовка поверхности; в — эпитаксиальное наращивание n-слоя, окисление поверхности; г — вскрытие окон в окисле под изолирующую (разделительную) диффузию примеси; д — диффузия акцепторной примеси, окисление поверхности; е — готовая структура после формирования диффузионных базовых и эмиттерных областей, а также получения межсоединений.

Схема структуры | Оборудование, метод |

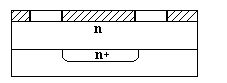

| Пластина монокристаллического кремния с нанесенной окисью кремния. |

| Нанесение диэл. маски, используя высокую температуру окисления и фотолитографию. |

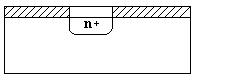

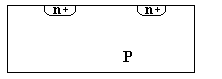

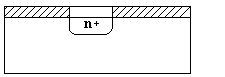

| Внедрение n+ путём эпитаксиальной планарной технологии и очистка от диэлектрика. |

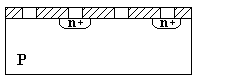

| С помощью газовой эпитаксии делаем наращивание слоя n. |

| Используя процесс фотолитографии и плазмохимического наращивания, наносим диэлектрическую маску. |

| С помощью ионной ВТД эмитации внедряем в п-тии атомы ??? элемента и очищающего от диэлектрика. |

| Снова наносим диэлектрическую маску. |

| Снова с помощью ВТД внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Нанесение диэлектрика. |

| С помощью ионной технологии внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Наносим диэлектрик. |

| Нанесение металлической плёнки с помощью магнетронного распыления и снятие плёнки. |

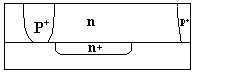

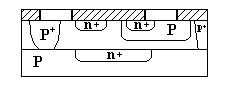

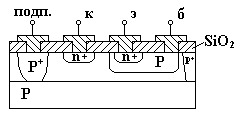

Эпитаксиально-планарная структура со скрытым слоем. Здесь эпитаксиальный коллектор легируют умеренно (необходимую концентрацию примеси рассчитывают из условия пробоя перехода база – коллектор), а малое сопротивление коллектора обеспечивают параллельно включенным скрытым слоем (n+), имеющим высокую концентрацию примеси.

Начальные стадии технологического процесса получения эпитаксиально-планарной структуры со скрытым слоем приведены на рис. 2.2. В поверхностном окисном слое пластины p-типа вскрываются окна, через которые проводят диффузию примеси с высокой концентрацией. Для того чтобы избежать значительного проникновения примеси в эпитаксиальный коллектор при последующих циклах высокотемпературной обработки (разделительная диффузия, базовая диффузия и т.д.), подбирают примесь с малым коэффициентом диффузии (например, мышьяк). Далее поверхность освобождают от окисла и наращивают эпитаксиальный слой кремния n-типа. После окисления поверхности процесс обработки протекает по той же схеме, что и для структуры без скрытого слоя.

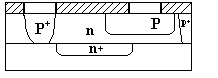

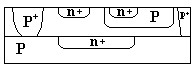

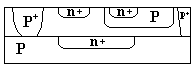

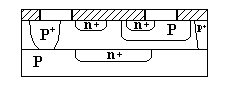

Рис. 2.2. Последовательность формирования эпитаксиально-планарной структуры со скрытым n+-слоем:

а—исходная пластина; б—вскрытие окон под диффузию скрытого слоя; в—диффузия n+-примеси, окисление поверхности; г—стравливание окисла, подготовка поверхности, д— эпитаксиальное наращивание n-слоя, окисление поверхности; е — готовая структура после разделительной диффузии, формирования базовых и эмиттерных областей, а также межсоединений.

Транзистор на основе МДП-структуры

| |

| С помощью плазмохимического осаждения и фотолитографии положим диэлектрич. Маску. |

| С помощью ВТД внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Используя высокую температуру окисления положим диэлектрическую маску. |

| С помощью магнетронного распыления и фотолитографии наносим тонкое металлическое покрытие. |

2.2. Технологический процесс изготовления эпитаксиально – планарного транзистора Типы структур имс

Среди планарных структур, в которых использованы биполярные транзисторы, исторически более ранней является диффузионно-планарная структура. Функции изоляции в ней выполняют р-n-переходы, ограничивающие области отдельных элементов и смещенные в обратном направлении. Для получения обратного смещения в области подложки, разделяющей элементы формируется омический контакт, связанный с наиболее низким потенциалом источника питания, а к изолирующим областям резисторов с помощью контактов подводится высокий потенциал.

В качестве исходной заготовки используют пластину монокристаллического кремния, равномерно легированного акцепторной примесью (дырочная электропроводность). После того как на заготовку нанесен слой окиси кремния Si02, методом фотолитографии в этом слое избирательно вытравливают участки прямоугольной формы и через образовавшиеся окна путем термической диффузии вводят атомы примеси-донора. Процесс диффузии совмещают с термическим окислением кремния, в результате которого на поверхности вновь образуется сплошной слой окисла. Таким образом, одновременно создаются коллекторные области всех транзисторов, а также изолирующие области всех диодов и резисторов для всех кристаллов групповой пластины. Вторичным вскрытием окон меньших размеров в окисле и последующей диффузией примеси-акцептора формируют р-области, выполняющие роль базовых областей транзисторов, анодов диодов и резисторов. В результате очередного (третьего) цикла фотолитографии, диффузии и окисления получают области эмиттеров, катоды диодов, а также высоколегированные области для последующего создания омических контактов к высокоомным коллекторным и изолирующим областям.

Для создания межэлементных связей в слое окисла вновь вскрывают окна и плоскость пластины покрывают сплошной металлической пленкой (обычно алюминиевой). При этом в местах, свободных от окисла, образуется контакт с соответствующими областями кремния. Заключительный цикл фотолитографии (по пленке алюминия) позволяет создать систему межсоединений, а также контакты по периферии кристаллов. Эти контакты будут использованы для коммутации кристаллов с внешними выводами корпуса.

Планарный транзистор (независимо от типа структуры) имеет коллекторный контакт в одной плоскости с базовым и эмиттерным контактами. Вследствие этого коллекторный ток преодолевает протяженный горизонтальный участок дна коллекторной области (под дном базы), имеющий малые поперечные размеры.

В диффузионном коллекторе концентрация активной примеси распределена по глубине неравномерно: она максимальна на поверхности и равна нулю на дне коллектора, — поэтому слой коллектора под базой имеет высокое сопротивление, что увеличивает напряжение насыщения и время переключения транзистора.

Равномерное распределение примеси по толщине коллектора может быть получено с помощью процесса эпитаксиального наращивания кремния с дозированным количеством донорной примеси. Такой процесс применяют для создания эпитаксиально-планарной структуры.

Чтобы получить простейшую эпитаксиально-планарную структуру, в качестве исходной заготовки надо использовать монокристаллическую пластину кремния, равномерно легированную акцепторной примесью. Для нанесения эпитаксиального слоя на одну из сторон пластины ее освобождают от окисла и тщательно очищают (рис. 2.1), после чего проводят осаждение монокристаллического слоя кремния n-типа. Далее поверхность пластины окисляют и методом фотолитографии вскрывают окна в виде узких замкнутых дорожек, соответствующих контуру коллекторных и изолирующих областей ИМС. Проводя через окна диффузию акцепторной примеси до смыкания ее с р-областью, получают таким образом изолированные друг от друга островки равномерно легированного эпитаксиального n-кремния.

Рис. 2.1. Последовательность формирования эпитаксиально-планарной структуры:

а — исходная пластина; б — стравливание окисла, подготовка поверхности; в — эпитаксиальное наращивание n-слоя, окисление поверхности; г — вскрытие окон в окисле под изолирующую (разделительную) диффузию примеси; д — диффузия акцепторной примеси, окисление поверхности; е — готовая структура после формирования диффузионных базовых и эмиттерных областей, а также получения межсоединений.

Схема структуры | Оборудование, метод |

| Пластина монокристаллического кремния с нанесенной окисью кремния. |

| Нанесение диэл. маски, используя высокую температуру окисления и фотолитографию. |

| Внедрение n+ путём эпитаксиальной планарной технологии и очистка от диэлектрика. |

| С помощью газовой эпитаксии делаем наращивание слоя n. |

| Используя процесс фотолитографии и плазмохимического наращивания, наносим диэлектрическую маску. |

| С помощью ионной ВТД эмитации внедряем в п-тии атомы ??? элемента и очищающего от диэлектрика. |

| Снова наносим диэлектрическую маску. |

| Снова с помощью ВТД внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Нанесение диэлектрика. |

| С помощью ионной технологии внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Наносим диэлектрик. |

| Нанесение металлической плёнки с помощью магнетронного распыления и снятие плёнки. |

Эпитаксиально-планарная структура со скрытым слоем. Здесь эпитаксиальный коллектор легируют умеренно (необходимую концентрацию примеси рассчитывают из условия пробоя перехода база – коллектор), а малое сопротивление коллектора обеспечивают параллельно включенным скрытым слоем (n+), имеющим высокую концентрацию примеси.

Начальные стадии технологического процесса получения эпитаксиально-планарной структуры со скрытым слоем приведены на рис. 2.2. В поверхностном окисном слое пластины p-типа вскрываются окна, через которые проводят диффузию примеси с высокой концентрацией. Для того чтобы избежать значительного проникновения примеси в эпитаксиальный коллектор при последующих циклах высокотемпературной обработки (разделительная диффузия, базовая диффузия и т.д.), подбирают примесь с малым коэффициентом диффузии (например, мышьяк). Далее поверхность освобождают от окисла и наращивают эпитаксиальный слой кремния n-типа. После окисления поверхности процесс обработки протекает по той же схеме, что и для структуры без скрытого слоя.

Рис. 2.2. Последовательность формирования эпитаксиально-планарной структуры со скрытым n+-слоем:

а—исходная пластина; б—вскрытие окон под диффузию скрытого слоя; в—диффузия n+-примеси, окисление поверхности; г—стравливание окисла, подготовка поверхности, д— эпитаксиальное наращивание n-слоя, окисление поверхности; е — готовая структура после разделительной диффузии, формирования базовых и эмиттерных областей, а также межсоединений.

Транзистор на основе МДП-структуры

| |

| С помощью плазмохимического осаждения и фотолитографии положим диэлектрич. Маску. |

| С помощью ВТД внедряем атомы ионирующего элемента и удаляем диэлектрик. |

| Используя высокую температуру окисления положим диэлектрическую маску. |

| С помощью магнетронного распыления и фотолитографии наносим тонкое металлическое покрытие. |

23. Поясните этапы формирования структуры имс по планарно-эпитаксиальной технологии

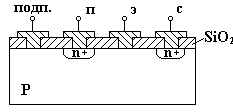

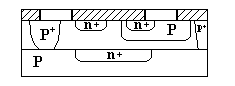

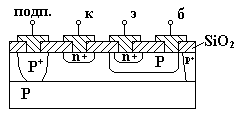

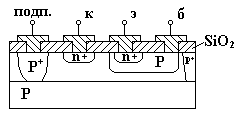

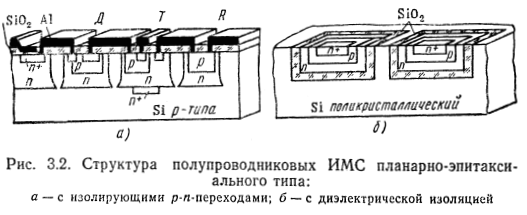

Планарно-эпитаксиальные ИМС аналогичны планарно-диффузионным. Однако их структуру создают методами эпитаксиального наращивания тонкого монокристаллического слоя кремния n-типа на относительно высокоомную пластину кремния р-типа и последовательной двойной локальной диффузии легирующих примесей в эпитаксиальный слой. Формирование локальных областей в полупроводниковом кристалле под элементы схемы определяется методом изоляции. Так, изоляция элементов p-n-переходами в планарно-эпитаксиальных ИМС достигается путем проведения односторонней селективной (разделительной) диффузии акцепторной примеси на всю толщину эпитаксиального слоя. При этом образуются локальные области эпитаксиального слоя с электропроводностью n-типа, окруженные со всех сторон изолирующими областями p-типа. Для формирования транзисторной структуры в этих областях используют только два последовательных процесса диффузии. Структура планарно-эпитаксиалъной ИМС с изолирующими р-n-переходами показана на рис. 3.2, а.

Планарно-эпитаксиальные ИМС с диэлектрической изоляцией отличаются тем, что в них элементы изолируются друг от друга с помощью диэлектрического материала, как показано на рис. 3.2, б. В данном случае в качестве диэлектрического материала наиболее часто применяют слои двуокиси кремния, нитрида кремния, карбида кремния, иногда стекло, керамику и другие диэлектрики. Подложкой при этом служит поликристаллический кремний, сапфир или керамика.

24. Сравните конструкции и основные параметры n-p-n биполярных транзисторов и транзисторов с барьером Шоттки

Кратко: для ответа необходимо зарисовать рисунки. Но этого недостаточно.

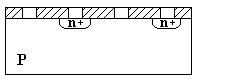

ИМС на биполярной транзисторной структуре

Большинство биполярных транзисторов изготовляют по планарной технологии со структурой n-p-n+-типа, хотя в некоторых случаях используют и транзисторы n-p-n-типа. Транзисторы n-p-n+-типа (коллектор — база — эмиттер) имеют улучшенные электрические характеристики по сравнению с транзисторами р-n-р-типа, что обусловлено рядом физических и технологических факторов.

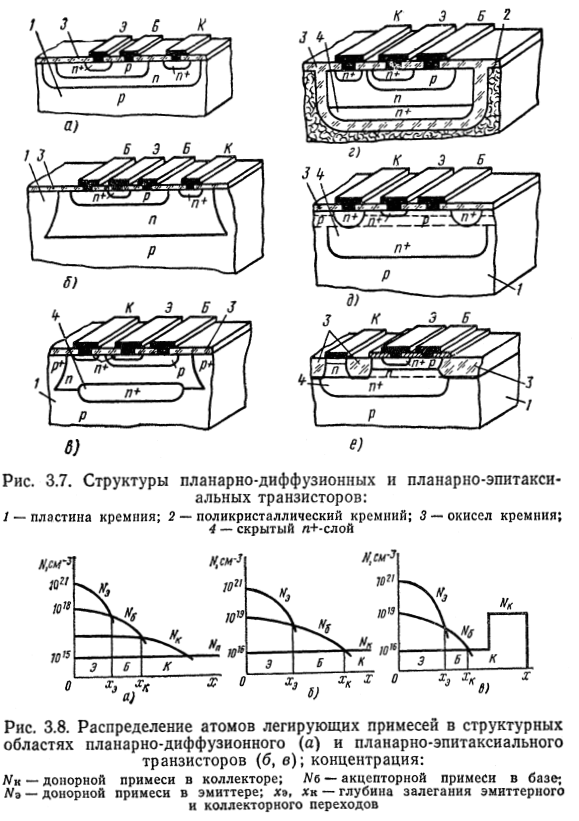

Транзисторы классифицируют по способу изоляции и технологии изготовления (характеру примесного распределения), как это принято в классификации структур полупроводниковых ИМС. По способу изоляции различают структуры, изолированные р-n-переходом, диэлектрическим слоем и их комбинацией. По технологии изготовления независимо от способа изоляции транзисторы подразделяются на планарно-диффузионные, планарно-эпитаксиальные и изопланарные.

Планарно-эпитаксиальные транзисторы. Наиболее экономичной при массовом производстве ИМС является планарно-эпитаксиальная технология с изоляцией элементов р-n-переходом. Поэтому планарно-эпитаксиальные транзисторы являются наиболее распространенными для построения различных микросхем. Кроме того, транзисторы, изготовленные по планарно-эпитаксиальной технологии, обладают улучшенными параметрами и характеристиками по сравнению с планарно-диффузионными. Следует отметить, что планарно-эпитаксиальная технология помимо основных видов с изоляцией элементов p-n-переходом и диэлектриком имеет несколько модификаций; среди них наиболее перспективными считаются изопланарный процесс и технологический процесс, в котором изоляция элементов осуществляется при диффузии коллектора.

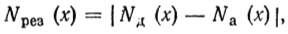

Планарно-диффузионные транзисторы с изоляцией р-n-переходом (рис. 3.7, а) изготовляют путем последовательного проведения локальной диффузии легирующих примесей для формирования коллекторной, базовой и эмиттерной областей (тройная диффузия) в пластину р-типа. Изолирующий р-n-переход создается в процессе формирования коллекторной диффузионной области. Особенностью планарно-диффузионных транзисторов является неравномерное распределение концентрации примеси в коллекторной области (рис. 3.8, а), а следовательно, неравномерное сопротивление тела коллектора, достигающее больших значений. Это проявляется в низком пробивном напряжении перехода коллектор — подложка и сильном влиянии подложки на электрические параметры данных транзисторов, что ограничивает их применение.

Планарно-эпитаксиальные транзисторы (рис. 3.7, б) изготовляют методом двойной диффузии. При этом базовая и эмиттерная области формируются локальной диффузией примесей в эпитаксиальный n-слой, предварительно выращенный на пластине кремния р-типа и являющийся коллектором, а изоляция р-n-переходом осуществляется локальной разделительной диффузией на всю глубину эпитаксиального слоя, по всему периметру транзистора перед формированием базовой и эмиттерной областей. Такие транзисторы имеют равномерное распределение примеси в коллекторе (рис. 3.8, б).

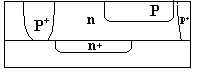

Для уменьшения сопротивления тела коллектора и степени влияния подложки в планарно-эпитаксиальных транзисторах создают скрытый n+-слой в коллекторе (рис. 3.7, в). Его получают дополнительной локальной диффузией донорной примеси, которая предшествует эпитаксиальному наращиванию. Наличие скрытого слоя связано с неравномерным распределением примесей в коллекторе (рис. 3.8, в), что приводит к образованию внутреннего статического электрического поля. Это поле тормозит движение неосновных носителей заряда (дырок), инжектированных из базы в коллектор в режиме насыщения. При наличии скрытого слоя избыточные неосновные носители заряда в режиме насыщения накапливаются в относительно высокоомной области коллектора, прилегающего к переходу коллектор — база. При этом подложка слабо влияет на распределение неосновных носителей в коллекторе, а следовательно, на параметры транзистора.

Планарно-эпитаксиальные транзисторы с диэлектрической изоляцией (рис. 3.7, г) изготовляют путем локальной диффузии для формирования базовой и эмиттерной областей в специальные «карманы» — локализованные однородно легированные n-области, предварительно изолированные друг от друга и поликристаллической подложки слоем диэлектрика, чаще всего — окислом кремния. Распределение примесей в таких транзисторах аналогично распределению у планарно-эпитаксиальных транзисторов с изоляцией р-n-переходом. Однако для данной структуры характерны малые потери в изоляции, минимальные значения удельного сопротивления коллекторной области, повышенные частотные свойства.

В транзисторах, изготовленных по технологии изолирующей диффузии коллектора, изолирующий р-n-переход создается глубокой диффузией примеси n-типа сквозь тонкий эпитаксиальный р-слой до смыкания со скрытым n+-слоем. Образовавшаяся замкнутая n-область является коллектором, а расположенная внутри нее р-область — базой транзистора, эмиттер создается локальной диффузией примеси n-типа в базовую область (рис. 3.7, д). Особенностью таких транзисторов является низкое удельное сопротивление коллекторной области, повышенный коэффициент усиления в инверсном режиме и пониженное напряжение пробоя коллекторного перехода.

В транзисторах, изготовленных по изопланарной технологии, изоляция достигается глубоким окислением эпитаксиального слоя кремния n-типа до смыкания окисла со скрытым слоем n+-типа. Часть эпитаксиального слоя, предварительно защищенная нитридом Si3N4, не подвергается окислению и служит коллекторной областью, в которой последовательной локальной диффузией формируются р-базовая и эмиттерная n+-области (рис. 3.7, е). В результате создаются планарно-эпитаксиальные транзисторы с комбинированной изоляцией: окислом и р-n-переходом.

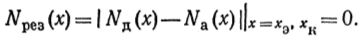

Независимо от способа изготовления и изоляции для планарно-эпитаксиальных транзисторов специфичным является неравномерное распределение примесей в базовых и эмиттерных областях, характер которого определяет основные параметры и свойства транзисторов. После формирования структуры транзистора распределение диффундирующей примеси в каждой структурной области имеет вид, показанный на рис. 3.8. При этом распределение примеси в базовой области подчиняется функции Гаусса, а в эмиттерной оно близко к функции erfc. Однако на основные параметры транзистора определяющее влияние оказывает характер результирующего примесного распределения, определяемого как

где  — концентрация донорной примеси;

— концентрация донорной примеси; — концентрация акцепторной примеси.

— концентрация акцепторной примеси.

В точках эмиттерного хэ и коллекторного хк металлургических переходов результирующая концентрация примесей равна нулю:

Такое неравномерное распределение результирующей примеси приводит к возникновению в транзисторной структуре внутренних статических электрических полей, напряженность которых определяют решением уравнения плотности токов для каждой структурной области.

Расчет профиля легирования примесей эпитаксиально-планарных транзисторов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

НЕКОММЕРЧЕСКОЕ АКИОНЕРНОЕ ОБЩЕСТВО

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электроники

Расчетно – графическая работа №1

По дисциплине: «Технология материалов и изделий электронной техники»

На тему: «Рассчет профиля легирования примесей эпитаксиально – планарных транзисторов»

Выполнил: студент группы ПС-13-3

Абитов А.К.

Принял: Туякбаев А.А.

Алматы, 2014

Содержание

Задание на расчетно – графическую работу

Методические указания

Расчетная часть

График профиля легирования примесей эпитаксиально – планарных транзисторов

Список литературы

Задание на расчетно – графическую работу

Рассчитать профиль легирования примесей эпитаксиально-планарных транзисторов для исходных данных, определяемых по последней цифре зачетной книжки (табл.1).

Таблица 1

Посл. цифра зачет. книж ки | Темп, загонки бора в °С | Время загонки бора в мин. | Темп, разгонки бора в °С | Время разгонки бора в мин. | Темп. загонки фосфора в°С | Время загонки фосфора в мин. | Темп. разгонки фосфора в°С | Время разгонк и фосфора в мин. | |||||

1 | 900 | 60 | 1200 | 120 | 900 | 60 | 1000 | 120 | |||||

2 | 950 | 50 | 1250 | 150 | 950 | 50 | 1050 | 150 | |||||

3 | 1000 | 40 | 1150 | 180 | 1000 | 40 | 1100 | 180 | |||||

4 | 1050 | 30 | 1100 | 210 | 1050 | 30 | 1150 | 210 | |||||

5 | 1020 | ’55 | 1050 | 240 | 1100 | 55 | 1100 | 240 | |||||

6 | 900 | 50 | 1250 | 270 | 1150 | 50 | 1050 | 270 | |||||

7 | 950 | 40 | 1200 | 300 | 870 | 40 | 1000 | 300 | |||||

8 | 1000 | 30 | 1150 | 330 | 900 | 30 | 1100 | 330 | |||||

9 | 1050 | 40 | 1100 | 360 | 1000 | 40 | 1150 | 360 | |||||

0 | 930 | 60 | 1050 | 400 | 1150 | 60 | 950 | 400 | |||||

Построить на миллиметровой бумаге или с помощью компьютера рассчитанный профиль легирования эпитаксиально-планарного транзистора.

Примечание: недостающие для расчета параметры из справочных данных выбираются студентом самостоятельно.

Методические указания

Современные твердотельные интегральные транзисторы изготавливаются методами планарной или изопланарной технологий, часто с использованием и лучевых технологий [2, 3]. Современные транзисторы характеризуются тем, что области базы и эмиттера получают последовательной направленной локальной диффузией (обычно бора и фосфора соответственно) на эпитаксиально выращенный на подложке кремниевый коллекторный слой п — типа. Благодаря большей простоте производства в интегральной схемотехнике преобладающее распространение получили транзисторы типа п-р-п по сравнению с р-п-р транзисторами.

Исходным материалом при изготовлении планарного транзистора служит кремниевая подложка с выращенной на ней эпитаксиальной пленкой п — кремния — для транзистора с высокоомным коллектором, либо п — n — структуры для транзисторов с низкоомным коллектором (1.2 3, 4).

Наибольшее распространение при выращивании эпитаксиальных пленок получили методы водородного восстановления трихлорсилана, водородного восстановления тетрахлорида кремния и термического разложения моносилана [3]. Низкие скорости выращивания эпитаксиальных пленок обеспечивают равномерную концентрацию примесей в коллекторе транзистора. После этого происходит маскировка окисной пленкой и получение на ней вытравленных окон, в которые при высокой температуре осуществляется направленная диффузия акцепторных примесей (например, бора) для создания базовой области. Диффузия бора обычно протекает в две стадии. Первая стадия диффузии (загонка) ведется при температуре (900 — 1050°С) в течение от минут до 1 часа. При этом создается большая поверхностная концентрация атомов бора на поверхности кремния, близкая к предельной растворимости бора в кремнии при температуре диффузии.

После загонки бора пленку боросиликатного стекла снимают в растворе на основе плавиковой кислоты, пластины промывают в деионизованыой воде и загружают в печь для проведения второй стадии диффузии — перераспределения примесей одновременно с окислением (разгонка). Разгонка бора проводится при температуре (1050 — 1250°С) в течение нескольких часов (от двух и более). При этом весь процесс протекает в окислительной среде, т.е. используется кислородная атмосфера с увлажнением и без увлажнения.

Поверхность, на которой эпитаксиальная донорная концентрация равна диффузионной акцепторной концентрации называется металлургической границей коллекторного р-n перехода

Ndk(Xko)-NA(Xko)=0. (1)

После этого производится вторая фотолитографическая обработка, при которой локализуются будущие эмиттерные области. В полученные окна проводят диффузию фосфора. При изготовлении высокочастотных транзисторов диффузия фосфора также осуществляется в две стадии. Загонка проводится при температуре (870 — 1150°С), а разгонка при (1000 — 1150°С). При этом следует отметить, что для каждого конкретного типа транзистора диффузионные температурные режимы задаются с точностью ±1°С. Временные режимы должны быть также достаточно точны для получения хорошей воспроизводимости.

Металлургической границей эмиттерного р-п перехода хэо будет поверхность, на которой диффузионная донорная концентрация равна диффузионной акцепторной концентрации(5).

ND3(X3o)-Na(X3o) = 0. (2)

Строго говоря, при точном определении металлургической границы эмиттерного р-n перехода необходимо учитывать и эпитаксиальную донорную концентрацию коллектора, т.е. вместо (2) пользоваться выражением

Nдэ (Хко*) — Na (хэо*) + Ndk = 0 ( 3)

а при определении металлургической границы коллекторного р-п перехода учитывать диффузионную составляющую донорной концентрации примеси

Nдэ(хк0*) + Ndk -NA(хко*) = 0. (4)

Рассмотрим теперь распределение концентрации диффузионных примесей. Общеизвестно, что концентрация диффузионных примесей уменьшается по мере удаления от поверхности [2,4 — 9].

Для анализа распределения диффузионной концентрации (диффузионного профиля) необходимо решить дифференциальное уравнение, называемое вторым законом Фика [5, 10].

где зависимость коэффициента диффузии D от температуры определяется из выражения

D=D0exp(-  )

(6)

)

(6)

где  Н

— энергия активации; К — постоянная

Больцмана; Т — абсолютная температура;

D0 — постоянная, зависящая от вида

полупроводникового материала и

диффузанта.

Н

— энергия активации; К — постоянная

Больцмана; Т — абсолютная температура;

D0 — постоянная, зависящая от вида

полупроводникового материала и

диффузанта.

Значения  Н

и D0 определяются экспериментально и

приведены в [5, 10, 11] Общее решение уравнения

(5) имеет вид [5]

Н

и D0 определяются экспериментально и

приведены в [5, 10, 11] Общее решение уравнения

(5) имеет вид [5]

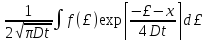

N(x,t)

=

где £ — текущая координата интегрирования; f(£) — начальное распределение концентраций, равное: N(x, 0). Наибольший практический интерес представляют два частных случая этого решения, которые могут характеризовать две стадии диффузии, применяемые в планарной технологии изготовления транзисторов.

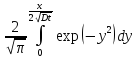

Первый случай, соответствующий «загонке» примеси, представляет собой диффузию от поверхности постоянной концентрации: обычно в литературе его называют случаем диффузии из бесконечного источника [5,12]. Граничные условия в этом случае имеют вид N(0,t) = Ns. Начальная концентрация во всем теле равна нулю. Решение задачи в этом случае для полуограниченного тела принимает вид [5]

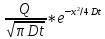

N(x,t)

= Hgerf

где

erfc(x/(2*\D*t))

= 1 –  — дополнительная функция ошибок.

— дополнительная функция ошибок.

Рассмотренный пример реализуется при больших глубинах диффузии и малых поверхностных концентрациях, когда коэффициент диффузии не зависит от концентрации и, следовательно, от координаты х. В работе [5] показано, что при поверхностных концентрациях бора менее 6 • 1019 см’ распределение бора при диффузии подчиняется закону дополнительной функции ошибок (8). При Ns > 6*10|9см‘3 коэффициент диффузии D становится непостоянным и растет, что приводит к появлению участка с почти постоянной концентрацией на кривых N = N(x).

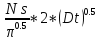

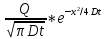

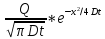

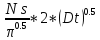

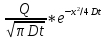

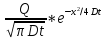

Во многих практических случаях важно знать количество диффузанта, проникшего в тело за время диффузии. Эта величина может быть определена по формуле [12]

Q= ,

где j(0,t)

— поток диффузанта в объем тела, равный

,

где j(0,t)

— поток диффузанта в объем тела, равный

j(0,t) = Ns*(D/(Pi*t))0.5.

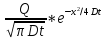

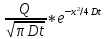

Интегрируя полученное выражение по времени, получим

Q =

Данное выражение позволяет определять количество диффузанта при загонке примеси.

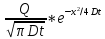

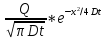

При разгонке перераспределение примесей можно использовать следующее выражение

N(x,t) = Ns/2*[erf((h — x/(2*(D*t)1/2)) + erf((h + x/(2*(D*t)1/2))]

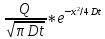

В данном случае диффузия ведется из ограниченного источника диффузанта. Количество диффузанта, равное Q = Ns*h, в процессе диффузии остается неизменным. Происходит перераспределение примеси по объему тела. Если толщину слоя Һ устремить к нулю, то получим распределение примеси при диффузии из бесконечно тонкого слоя в полуограниченное тело с отражающей границей. Если полагать, что с устремлением Һ к нулю количество диффузанта Q в слое остается неизменным, то распределение примеси запишется

N(x,t)

= Q/( *

D*t)1/2,exp(-x2/(4*

D*t)).

*

D*t)1/2,exp(-x2/(4*

D*t)).

Данное выражение в достаточной степени точно позволяет рассчитывать профиль легирования примесей при тех или иных технологических режимах. Однако это выражение не учитывает то, что происходит перераспределение примеси между кремнием и окисным слоем.

Расчетная часть

По номеру студенческого билета выбрал вариант №7

Данные для варианта №7

Посл. цифра зачет. книж ки | Темп, загонки бора в °С | Время загонки бора в мин. | Темп, разгонки бора в °С | Время разгонки бора в мин. | Темп. загонки фосфора в°С | Время загонки фосфора в мин. | Темп. разгонки фосфора в°С | Время разгонк и фосфора в мин. | |||||

7 | 950 | 40 | 1200 | 300 | 870 | 40 | 1000 | 300 | |||||

Исходные данные для бора:

=

2*1020

=

2*1020

Коэффициент диффузии D при темп. 1000о= 7 * 10-14. Коэффициент диффузии D при темп. 1200о = 2* 10-12

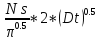

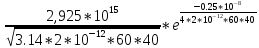

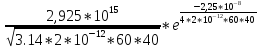

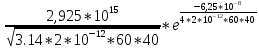

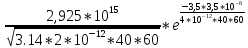

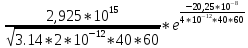

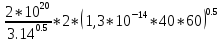

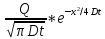

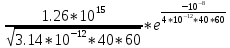

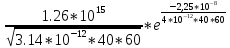

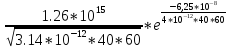

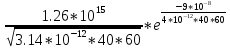

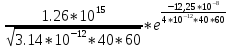

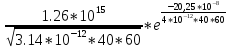

Рассчитаем количество диффузанта при загонке примеси по формуле:

Q = =

=  = 2,925*1015

= 2,925*1015

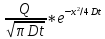

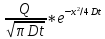

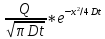

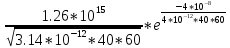

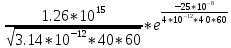

Рассчитаем профиль легирования примесей по формуле:

N(x,t)

=  .

.

x = 0.5*10-4cm

N1(x,t)

=  =

=  = 2*1019cm-3

= 2*1019cm-3

x = 1*10-4cm

N1(x,t)

=  =

=  = 1.4*1019cm-3

= 1.4*1019cm-3

x = 1,5*10-4cm

N1(x,t)

=  =

=  = 7*1018cm-3

= 7*1018cm-3

x = 2*10-4cm

N1(x,t)

=  =

=  = 2,8*1018cm-3

= 2,8*1018cm-3

x = 2,5*10-4cm

N1(x,t)

=  =

=  = 1.4*1017cm-3

= 1.4*1017cm-3

x = 3*10-4cm

N1(x,t)

=  =

=  = 2*1017cm-3

= 2*1017cm-3

x = 3,5*10-4cm

N1(x,t)

=  =

=  = 3,8*1016cm-3

= 3,8*1016cm-3

x = 4*10-4cm

N1(x,t)

=  =

=  = 5,5*1015cm-3

= 5,5*1015cm-3

x = 4,5*10-4cm

N1(x,t)

=  =

=  =6*1014cm-3

=6*1014cm-3

x = 5*10-4cm

N1(x,t)

=  =

=  = 5*1013cm-3

= 5*1013cm-3

Исходные данные для фосфора:

Ns=2*1020

Коэффициент диффузии при температуре 1000 = 1,3*10-14

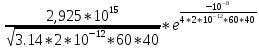

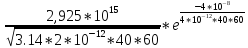

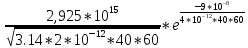

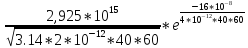

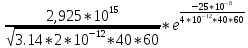

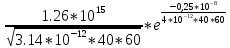

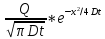

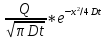

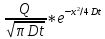

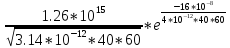

Рассчитаем количество диффузанта при загонке примеси по формуле:

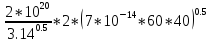

Q = =

=  = 1.26*1015.

= 1.26*1015.

планарный транзистор легирование примесь

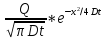

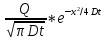

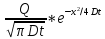

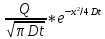

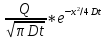

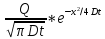

Рассчитаем профиль легирования примесей по формуле:

N(x,t)

=  .

.

x = 0,5*10-4cm

N1(x,t)

=  =

=  = 1,2*1019cm-3

= 1,2*1019cm-3

N(x,t)

=  .

.

x = 1*10-4cm

N1(x,t)

=  =

=  = 5*1018cm-3

= 5*1018cm-3

x = 1,5*10-4cm

N1(x,t)

=  =

=  = 4,4*1018cm-3

= 4,4*1018cm-3

x = 2*10-4cm

N1(x,t)

=  =

=  = 1,8*1018cm-3

= 1,8*1018cm-3

x = 2,5*10-4cm

N1(x,t)

=  =

=  = 5,5*1017cm-3

= 5,5*1017cm-3

x = 3*10-4cm

N1(x,t)

=  =

=  = 1,3*1017cm-3

= 1,3*1017cm-3

x = 3,5*10-4cm

N1(x,t)

=  =

=  = 2,4*1016cm-3

= 2,4*1016cm-3

x = 4*10-4cm

N1(x,t)

=  =

=  = 3,4*1015cm-3

= 3,4*1015cm-3

x = 4,5*10-4cm

N1(x,t)

=  =

=  = 3,7*1014cm-3

= 3,7*1014cm-3

x = 5*10-4cm

N1(x,t)

=  =

=  = 3,19*1013cm-3

= 3,19*1013cm-3

Список литературы

Линн Д., Мейер Ч., Гамильтон Д. Анализ и расчет интегральных схем. Перевод с англ., изд-во «Мир», Москва, 1969.

Основы технологии кремниевых интегральных схем. Окисление, диффузия, эпитаксия. Под ред.Бургера Р., Донована Р. Перевод с англ.под ред. Мордковича В.Н., Пресса Ф.П. Москва, «Мир», 1969.

Алексеенко А.Г. Основы микросхемотехники. Москва. Изд-во «Советское радио», 1971.

Dobkin R.C. New Developments in monolithic Op Amps. «Electronics World», 1970.

Кремниевые планарные транзиторы. Под ред. Федотова Я.А. Москва. «Советское радио», 1971.

Зи С.М. Физика полупроводниковых приборов. Перевод с англ. Под ред. Трутко А.Ф. Москва. «Энергия», 1973.

Мэдленд Г.Р., Дикен Г.К., Ричардсон Р.Д., Боуер Ф.Т., Крет Д.Г. Интегральные схемы. Основы проектирования и технологии. Перевод с англ.под ред. Мартюшова К.Н. Москва. «Советское радио», 1970.

Тсай К. Неглубокие диффузионные слои фосфора в кремнии. «ТИИЭР», 1969.

Новиков Б.В. Теоретические основы микроэлектроники. Москва. «Высшая школа», 1972.

Пикус Г.С. Основы теории полупроводниковых приборов.Москва. «Наука», 1965.

Колоссов А.А., Горбунов Ю.Н., Наумов Ю.Е. Полупроводниковые твердые схемы. Москва. «Советское радио», 1965.

Fuller C.S., Ditzenberger J.A. Diffusion of Donor and acceptor elements in silicon. «Journal of applied physics», 1956.

Разработка средств вычислительной техники | Эпитаксиально-планарная технология

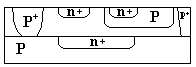

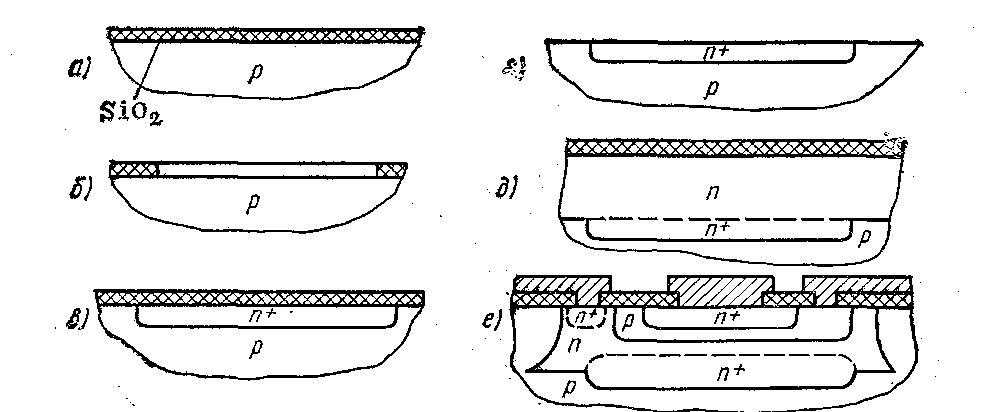

Эпитаксиально-планарная технология используется для изготовления полупроводниковых ИМС малой и средней степени интеграции. Технологический процесс состоит из ряда операций:

1. Пластину кремния p-типа диаметром 60-100 мм толщиной 0,2-0,4 мм с удельным сопротивлением 1-10 Ом·см подвергают очистке и окислению.

2. Проводят первую фотолитографию, в результате в слое  образуются окна, через которые методом диффузии вводят примесь сурьмы на глубину 1-2 мкм, вследствие чего образуется

образуются окна, через которые методом диффузии вводят примесь сурьмы на глубину 1-2 мкм, вследствие чего образуется  —слойс поверхностным сопротивлением 15-50 Ом (рис. 84, а).

—слойс поверхностным сопротивлением 15-50 Ом (рис. 84, а).

3. Удаляют слой  , производят очистку пластин и эпитаксиальное наращивание n-слоятолщиной около 10 мкм с удельным сопротивлением 0,1 — 1,0 Ом·см, повторным окислением создают слой

, производят очистку пластин и эпитаксиальное наращивание n-слоятолщиной около 10 мкм с удельным сопротивлением 0,1 — 1,0 Ом·см, повторным окислением создают слой  и второй фотолитографией формируют окна, через которые вводят примесь бора, в результате чего образуются островки n-типа (рис. 84, б).

и второй фотолитографией формируют окна, через которые вводят примесь бора, в результате чего образуются островки n-типа (рис. 84, б).

4. После третьего окисления и третьей фотолитографии вводят примесь бора на глубину около 3 мкм, в результате создается базовый p-слой с  (рис. 84, в).

(рис. 84, в).

5. После четвертой фотолитографии проводят диффузию фосфора на глубину около 2 мкм, в результате получаются высоколегированные  -области с

-области с  (рис. 84, г).

(рис. 84, г).

6. Проводят пятую фотолитографию, в результате которой образуются окна в пленке  под контакты ко всем областям транзистора.

под контакты ко всем областям транзистора.

7. На всю поверхность пластины наносят алюминиевую пленку толщиной около 1 мкм. При этом в окнах, вскрытых в защитном оксиде, алюминий образует невыпрямляющие электрические контакты с кремнием.

8. Проводят шестую фотолитографию по алюминию для формирования пленочных соединений и внешних контактных площадок. В итоге получается структура, показанная ранее на рис. 54.

9. Вся поверхность пластины покрывается слоем  . Проводят седьмую фотолитографию по пленке

. Проводят седьмую фотолитографию по пленке  для вскрытия окон к внешним контактным площадкам микросхемы.

для вскрытия окон к внешним контактным площадкам микросхемы.

10. После зондового контроля пластину разрезают на кристаллы.

Рис. 84. Фазы процесса фотолитографии

Всего при изготовлении ИМС по эпитаксиально-планарной технологии насчитывается более ста операций.

Эпитаксиальный транзистор — Большая Энциклопедия Нефти и Газа, статья, страница 1

Эпитаксиальный транзистор

Cтраница 1

Эпитаксиальный транзистор — транзистор, изготовленный путем напыления тонких пленок на поверхность полупроводниковой пластинки. Исходная пластинка обычно служит коллекторной областью будущего транзистора. Напыляя на одну из поверхностей этой пластинки поочередно тонкие слои подходящих веществ ( иногда в сочетании с диффузией необходимых примесей), создают слои, выполняющие роль базовой и эмиттерной областей. [1]

Недостатком эпитаксиальных транзисторов следует считать трудности получения однородных пленок на больших площадях. От этого недостатка свободен ламинарный транзистор, изготовленный методом тройной диффузии. Изготовление транзистора начинается получением из твердой фазы слоя п в исходном вы-сокоомном кремнии. Пластина подвергается предварительно осаждению пятиокиси фосфора на поверхность. Затем в печи в течение 50 ч проводится диффузия фосфора в кремнии. После диффузии область п сошлифовывают, оставляя тонкий слой — коллекторную область. Далее, на основе подготовленной пластины с коллектором начинается процесс изготовления планар-ного транзистора. [2]

В эпитаксиальных транзисторах рис. 11.32 г) исходный материал 2 берется с низким сопротивлением. [3]

В эпитаксиальных транзисторах распределение концентрации донорных примесей симметрично относительно середины канала, я перекрытие канала осуществляется со стороны верхнего и нижнего соединенных затворов. [5]

При изготовлении эпитаксиальных транзисторов так называемым комбинированным способом ( рис. 4.31, б) перед наращиванием эпитаксиального слоя в соответствующих местах в пластине создается диффузионный — слой. Этот способ позволяет пол учить транзисторы С t / к. [6]

Такой же тип зависимостей существует и для эпитаксиальных транзисторов. [7]

Эпитаксиальный метод можно использовать также для изготовления полностью эпитаксиальных транзисторов путем эпитаксиального выращивания коллекторной, эмиттерной и базовой областей. [8]

В настоящее время на многих предприятиях ведутся работы по созданию эпитаксиальных транзисторов, выпрямительных и управляемых диодов и других полупроводниковых приборов. [9]

Теперь, после того как мы проанализировали основные фазы производства, мы в качестве примера рассмотрим, каким образом изготовляют одну из наиболее распространенных разновидностей транзисторов-планарньш эпитаксиальный транзистор. [10]

Мы уже упоминали о том, что если использование эпитаксиальных пленок для изготовления маломощных низковольтных транзисторов внедрено достаточно широко, то применение эпитаксиального выращивания для создания мощных транзисторов с малым сопротивлением насыщения встретилось с серьезными трудностями, хотя в настоящее время уже начат выпуск ряда типов мощных эпитаксиальных транзисторов. Трудности, препятствующие использованию эпитаксиальных пленок в мощных приборах, связаны с дефектами, образующимися в пленках при их выращивании. В периодической литературе имеется очень много статей, посвященных изучению различного рода дефектов в эпитаксиальных пленках. [11]

Преимуществами такой структуры являются более низкие токи утечки между переходами, а также надежная и прочная конструкция, которая делает характеристики прибора менее зависимыми от условий окружающей среды. В табл. 11.1 приведены некоторые типичные параметры эпитаксиальных транзисторов. [12]

Технологический тип транзистора выбирается с учетом его специфических особенностей. Так, например, при низких частотах до 10 — 20 Мгц в широком диапазоне мощностей и токов во всех схемах могут применяться сплавные транзисторы, имеющие к тому же наиболее низкую стоимость. Специфической областью применения микросплавных и эпитаксиальных транзисторов следует считать высокочастотные переключающие схемы мультивибраторов и триггеров с непосредственными связями, однако следует иметь в виду их сравнительно высокую стоимость. Областью применения сплавно-диффузионных транзисторов являются высокочастотные резонансные и апериодические усилители, низковольтные скоростные генераторы импульсов и переключатели; конверсионных — генераторы и усилители радиопередающих устройств средних мощностей и средних частот, переключатели сравнительно больших токов и небольших напряжений при средних скоростях. [13]

Уменьшение удельного сопротивления коллектора снижает пробивное напряжение коллекторного перехода. Чтобы сохранить достаточно высоким напряжение / Кбодоп. Такой транзистор с промежуточным слоем между базой и коллектором называют эпитаксиальным транзистором ( рис. 3.39, а) так как для получения слоя 2 высокого сопротивления применяется так называемое эпитаксиальное наращивание полупроводника. В качестве химического соединения применяют хлориды германия. [15]

Страницы: 1 2