Контроллер трехфазного бесколлекторного двигателя | Силовая электроника

Хилл Мартин

Карташов Евгений

№ 5’2010

PDF версия

В статье обсуждаются требования к минимальным ресурсам, необходимым микроконтроллеру на базе Microchip PIC12 для управления скоростью трехфазного бесколлекторного двигателя постоянного тока (BLDC). Показано, как техника минимизации позволяет снизить количество выводов I/O (Input/Output) для данного применения до шести. Предполагается, что читатели знакомы с алгоритмами управления указанного типа двигателей.

Каковы должны быть минимальные ресурсы микроконтроллера, работающего в составе привода трехфазного BLDC-мотора? Для ответа на этот вопрос необходимо соотнести возможности чипсета с принципами управления указанного двигателя и предъявляемыми к устройству функциональными требованиями. Если мы рассматриваем рынок простых и дешевых схем управления скоростью в таких применениях, как вентиляторы и насосы, то проблема может быть существенно упрощена. Эти устройства работают при наличии или отсутствии датчиков (необходимых для определения положения ротора), что имеет ряд аргументов «за» и «против». Однако по количеству контактов I/O существенный выигрыш получается в случае, если сигнал положения ротора может быть снят с одного вывода. Кроме того, наличие многофункциональных выходов в пользовательском интерфейсе позволяет изменять их назначение. Благодаря этому, используя определенную технику минимизации, можно сократить количество задействованных контактов процессора и снизить таким образом требования к его ресурсам.

Эти устройства работают при наличии или отсутствии датчиков (необходимых для определения положения ротора), что имеет ряд аргументов «за» и «против». Однако по количеству контактов I/O существенный выигрыш получается в случае, если сигнал положения ротора может быть снят с одного вывода. Кроме того, наличие многофункциональных выходов в пользовательском интерфейсе позволяет изменять их назначение. Благодаря этому, используя определенную технику минимизации, можно сократить количество задействованных контактов процессора и снизить таким образом требования к его ресурсам.

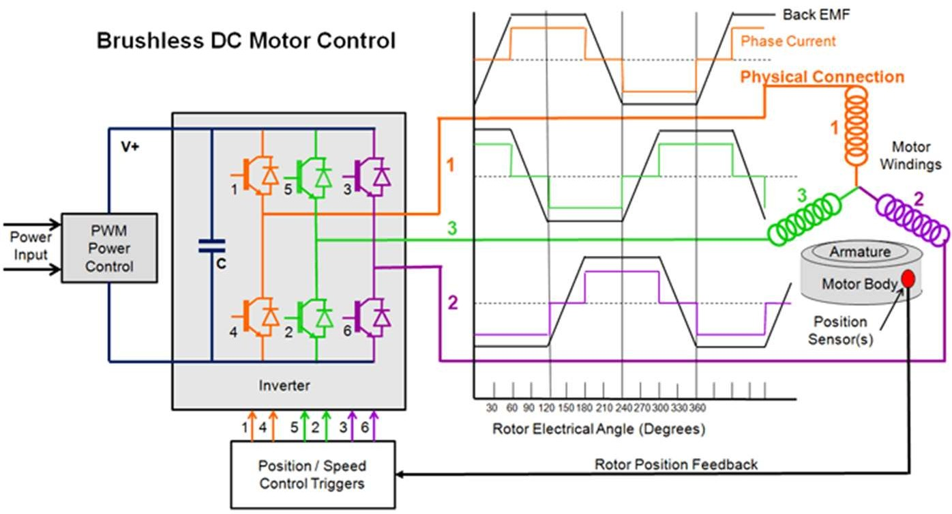

Система управления BLDC-мотором

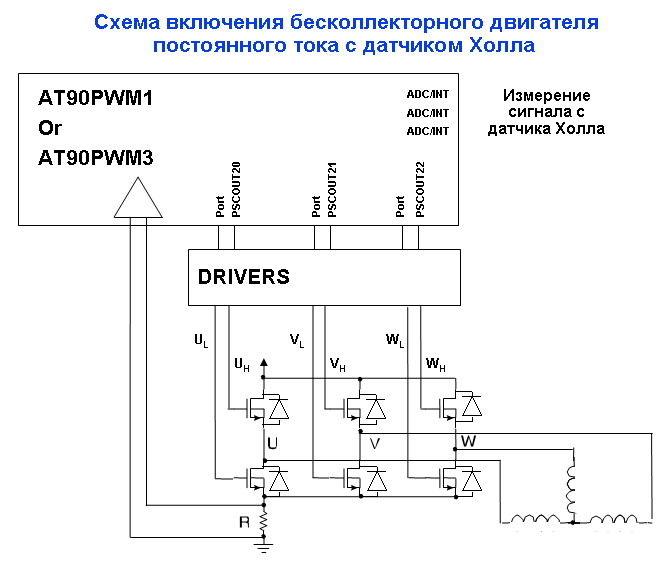

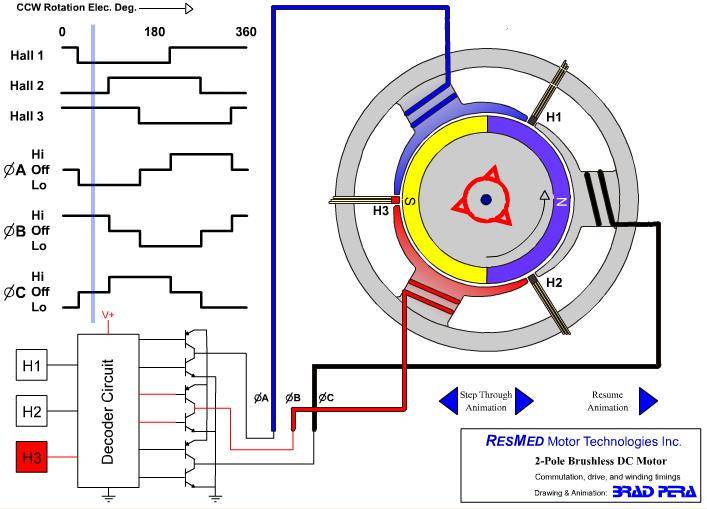

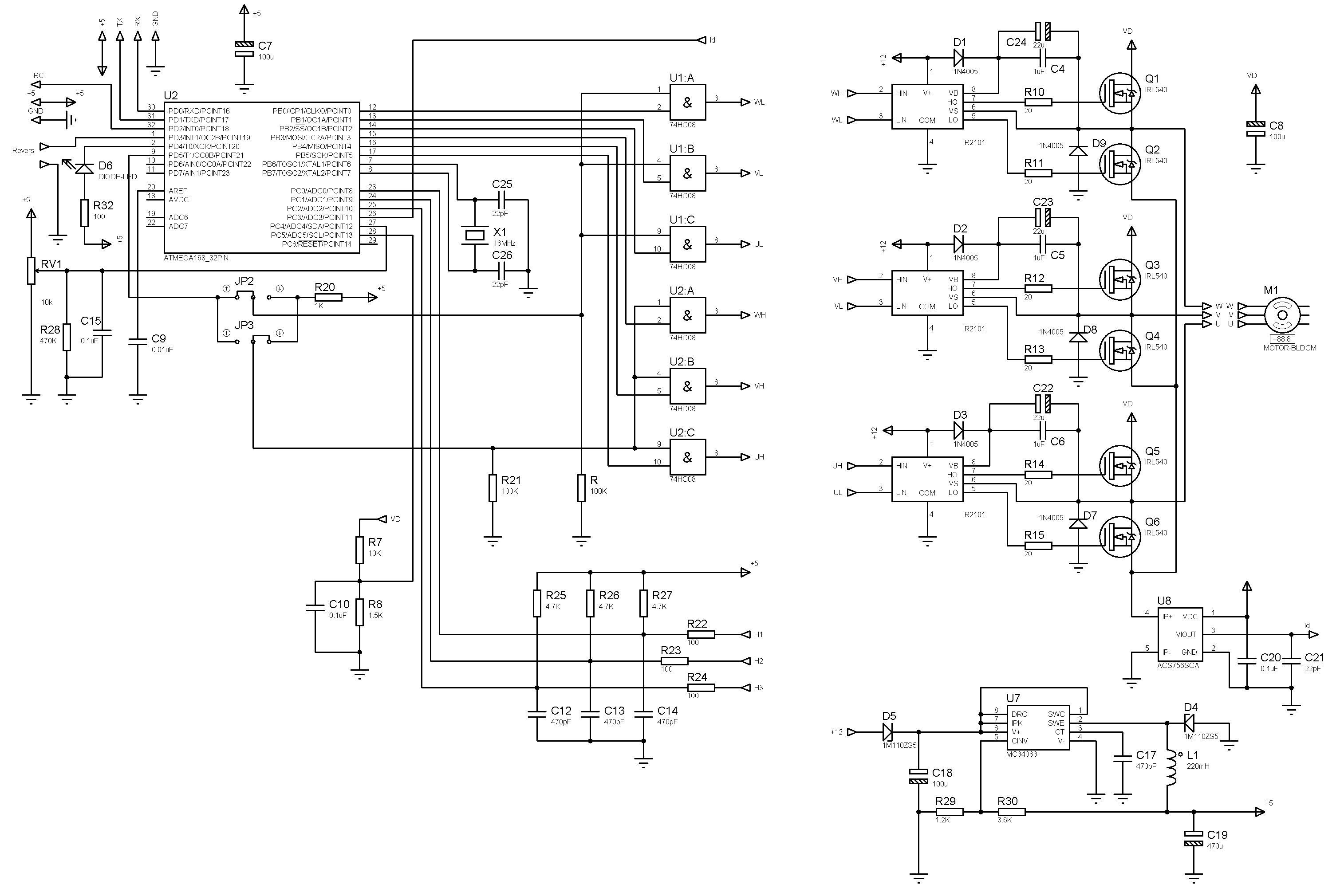

На рис. 1 приведена блок-схема управления BLDC-мотором, содержащая датчик Холла для формирования обратной связи по положению ротора (как правило, используется три датчика), потенциометр задания скорости, кнопки включения и выключения системы, датчик перегрузки по току и трехфазный силовой каскад, соединенный с мотором.

Рис. 1. Блок-схема управления BLDC-мотором

Общее количество независимых подключений контроллера составляет 11 (пять входов и шесть выходов). Это число можно минимизировать в случае, если микроконтроллер поддерживает многофункциональность выводов и имеет развитую периферию.

Это число можно минимизировать в случае, если микроконтроллер поддерживает многофункциональность выводов и имеет развитую периферию.

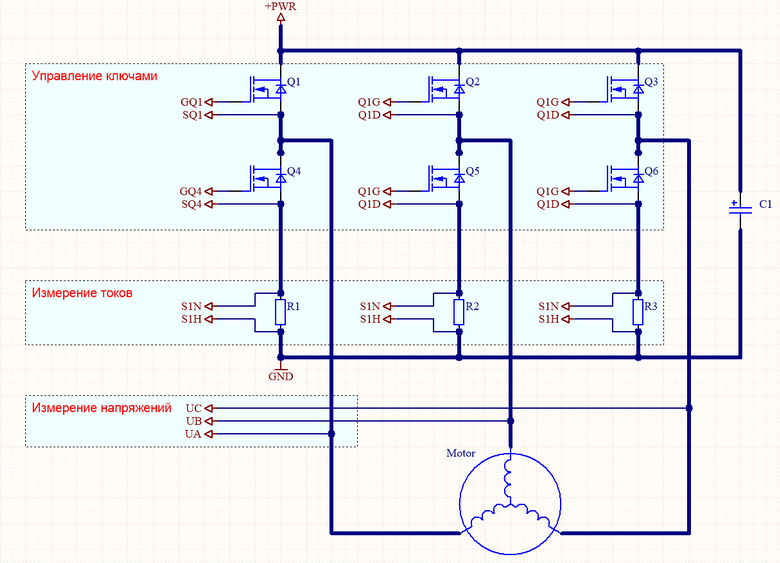

Технология минимизации ресурсов

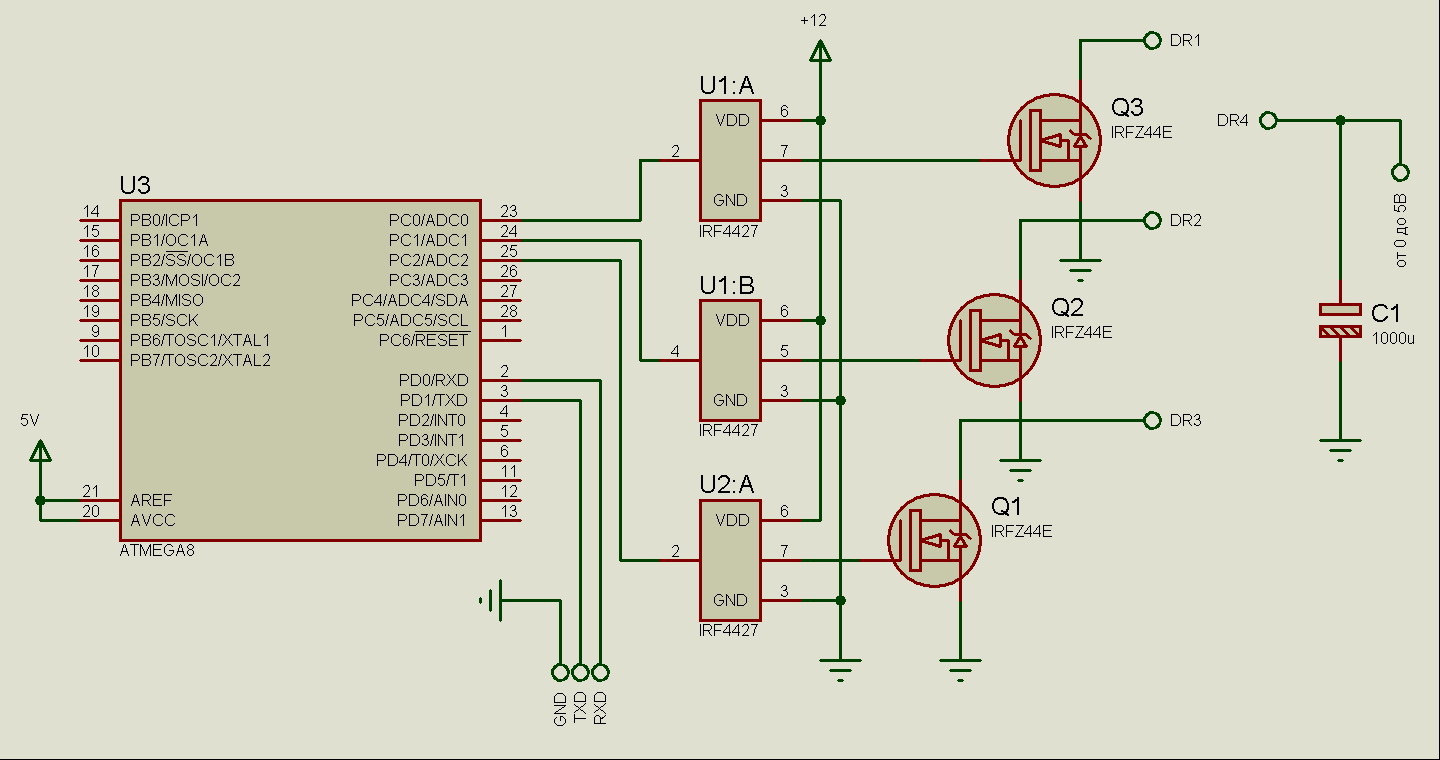

В случае, если используется стандартный шестиступенчатый алгоритм управления BLDC-мотором, в каждый момент времени только два транзистора инвертора (один в верхнем плече и один в нижнем) находятся во включенном состоянии. Управление ключами трехфазного силового каскада не является комплиментарным, транзисторы открываются в т. н. «диагональном режиме». С точки зрения минимизации логики это является преимуществом, поскольку два из трех ключей верхнего уровня закрыты при нормальной работе привода. Сигнал управления третьим транзистором может быть извлечен из двух других с помощью нескольких резисторов и транзисторного инвертора, подключенного к третьему входу верхнего уровня моста (см. рис. 4 — принципиальная схема). Таким образом удается сократить количество использованных выводов контроллера с шести до пяти.

Существует несколько различных путей оптимизации количества системных входов, предназначенных для подключения датчиков Холла, потенциометра, сенсоров тока перегрузки и ключей «Пуск/ Стоп». Датчики Холла, как правило, встраиваются в BLDC-двигатель, поэтому целесообразно интегрировать в мотор и схему, формирующую цифровой интерфейс для их связи с микроконтроллером. Выход подобной схемы выполняется в виде откры- того коллектора с «подтягивающим» резистором. В этом случае требуется один датчик Холла и один цифровой вход микросхемы семейства PIC12F.

Для запуска мотора и задания скорости при включении системы один из входов верхнего плеча трехфазного инвертора может быть сконфигурирован как аналоговый вход. Для реализации данной задачи этот вывод подключается к резистивному делителю и потенциометру уставки, что позволяет задать и считать значение скорости перед пуском мотора.

Ключ «Пуск» кроме основной задачи может нести и дополнительную функцию снижения уставки скорости ниже минимального значения. В аналоговом режиме работы входа, несмотря на то, что один из транзисторов верхнего плеча открывается, это не приводит к появлению тока в двигателе, поскольку все ключи нижнего плеча закрыты. Далее, при пуске мотора, данный контакт конфигурируется как выход управления транзистором верхнего плеча, а резисторы делителя начинают выполнять функцию «подтягивающих» или заземляющих.

В аналоговом режиме работы входа, несмотря на то, что один из транзисторов верхнего плеча открывается, это не приводит к появлению тока в двигателе, поскольку все ключи нижнего плеча закрыты. Далее, при пуске мотора, данный контакт конфигурируется как выход управления транзистором верхнего плеча, а резисторы делителя начинают выполнять функцию «подтягивающих» или заземляющих.

Функцию остановки запущенного двигателя удобно выполнять в комбинированном режиме «Пуск/Стоп» в ходе цикла коммутации. Таким образом, остановка мотора реализуется программно-аппаратным методом в процессе выбега. Когда ключ «Стоп» нажимается при вращении, все сигналы управления транзисторами верхнего уровня блокируются, программа анализирует состояние мотора и запускает режим торможения. В простейшем случае функция остановки может выполняться нормально-разомкнутым тумблером, подключенным параллельно описанной выше цепи защиты от токовой перегрузки.

В схеме защиты от перегрузки по току не задействован ни один из выводов I/O микроконтроллера, для этой цели используется цепь подключения питания микросхемы семейства PIC12, позволяющая включить схему в режим перезагрузки при возникновении аварии. Этот тип PIC-контроллера имеет встроенный параллельный стабилизатор, соединенный с источником питания через резистор, номинал которого выбирается в зависимости от условий работы. Таким образом, в случае перегрузки питание микросхемы может быть отключено схемой защиты по току, подключенной параллельно стабилизатору.

Этот тип PIC-контроллера имеет встроенный параллельный стабилизатор, соединенный с источником питания через резистор, номинал которого выбирается в зависимости от условий работы. Таким образом, в случае перегрузки питание микросхемы может быть отключено схемой защиты по току, подключенной параллельно стабилизатору.

В результате проведенной оптимизации системе требуется один выделенный цифровой вход, а также один цифровой/аналоговый и четыре цифровых вывода, выполняющих функции выходов. Здесь не учтен тот факт, что для управления скоростью необходима широтно-импульсная модуляция напряжения, поступающего на BLDC-мотор. В нашем случае контрольные импульсы должны поступать на транзисторы нижнего уровня. В реальности, поскольку в системе используется режим шестиступенчатого управления, ШИМ-сигнал в любой момент времени подается только на один из трех нижних ключей инвертора.

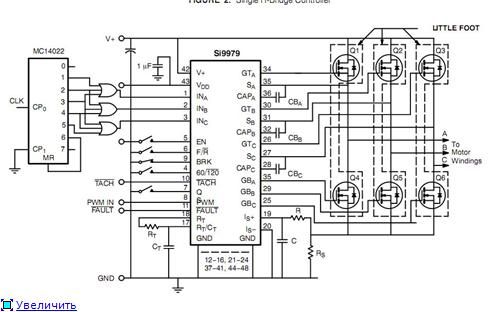

Некоторые PIC-контроллеры обладают особой периферией, способной формировать программный «моторный» ШИМ-сигнал, в то время как другие могут вырабатывать ШИМ-напряжение только на одном из n выходов. В последнем случае полный сигнал управления формируется с помощью, например, периферии ECCP (Enhanced Capture/ Compare Peripheral). В микросхеме PIC12F допускается комбинированное формирование ШИМ-сигнала посредством периферии ECCP или в режиме альтернативной конфигурации выводов (APCFG). Подобная возможность представляется очень удобной, поскольку импульсы могут вырабатываться через ECCP только по двум выводам, в то время как для работы схемы их требуется три, что доступно в режиме APCFG. На сегодняшний день в описанном режиме могут работать два контроллера семейства: PIC12F615 и PIC12HV615 (рис. 2).

В последнем случае полный сигнал управления формируется с помощью, например, периферии ECCP (Enhanced Capture/ Compare Peripheral). В микросхеме PIC12F допускается комбинированное формирование ШИМ-сигнала посредством периферии ECCP или в режиме альтернативной конфигурации выводов (APCFG). Подобная возможность представляется очень удобной, поскольку импульсы могут вырабатываться через ECCP только по двум выводам, в то время как для работы схемы их требуется три, что доступно в режиме APCFG. На сегодняшний день в описанном режиме могут работать два контроллера семейства: PIC12F615 и PIC12HV615 (рис. 2).

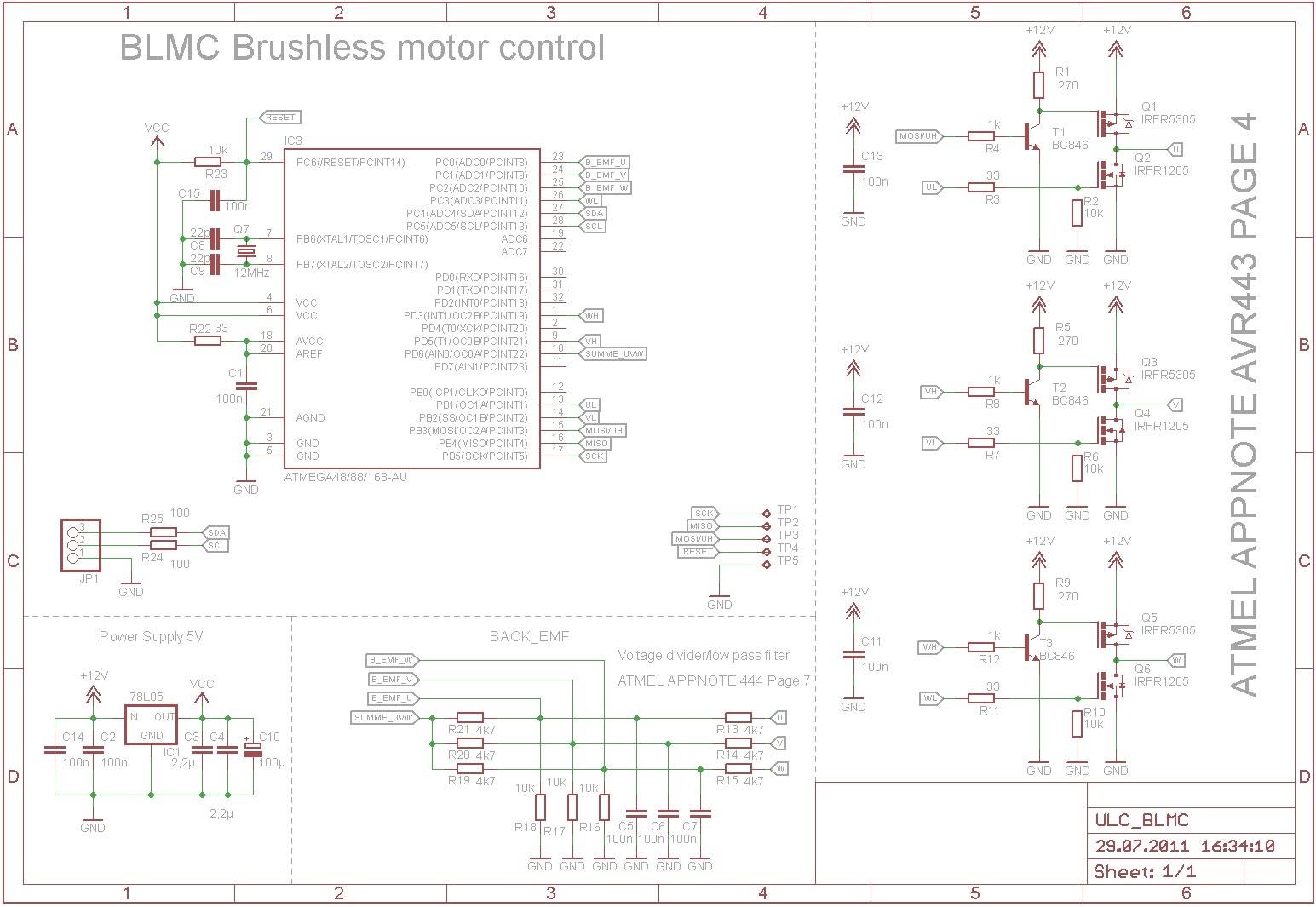

Рис. 2. Аппаратная реализация схемы

Программа управления использует сигнал одного датчика Холла для синхронизации импульсов управления транзисторами инвертора, а также для определения моментов времени коммутации по так называемой технологии точного расчета траектории. Помимо всего прочего, это позволяет сформировать замкнутый контур управления скоростью при помощи простейшего ПИД-регулятора, на который поступает сигнал ошибки по скорости (рис. 3).

3).

Рис. 3. Блок-схема управления скоростью мотора

Выход PI-контроллера загружается в регистр коэффициента заполнения импульсов CCPR1, занимая восемь старших разрядов. Выход подсистемы формирования ШИМ-сигнала коммутируется вместе с одним из трех транзисторов нижнего плеча инвертора, что позволяет осуществлять управление мотором и контроль скорости.

Три встроенных таймера PIC12 используются для измерения скорости двигателя по сигналу датчика Холла (TMR1), задания периода коммутации (TMR2) и генерации прерывания после окончания периода предварительного расчета (TMR0).

При включении питания считывается уставка скорости, после чего система может быть запущена с помощью ключа «Пуск». После подачи команды на запуск привода происходит оценка положения ротора и активируется программа формирования короткой разомкнутой петли регулирования. Она работает до тех пор, пока не будет продетектировано появление следующего сигнала датчика Холла. С этого момента времени коммутация инвертора синхронизируется с положением ротора. После успешной обработки двух сигналов датчика Холла программа переключается в режим работы с замкнутой обратной связью по скорости. При возникновении перегрузки по току активируется режим перезапуска питания POR (Power On Reset).

После успешной обработки двух сигналов датчика Холла программа переключается в режим работы с замкнутой обратной связью по скорости. При возникновении перегрузки по току активируется режим перезапуска питания POR (Power On Reset).

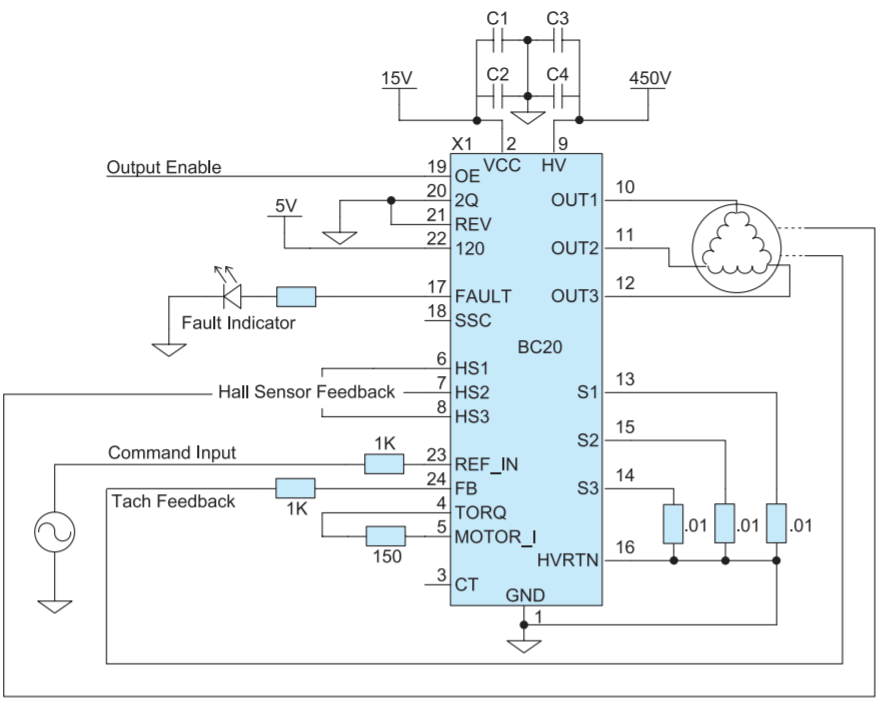

Аппаратная реализация системы управления включает трехфазный BLDC-мотор, низковольтный силовой модуль инвертора и контроллер PIC12F615, подключенный к модифицированной демо-плате Microchip. Было показано, что данная топология схемы позволяет использовать шесть I/O контактов микроконтроллера с многофункциональными выводами. Гибкая внутренняя периферия PIC12HV615 и встроенный параллельный регулятор дают возможность создать схему (рис. 4), выполняющую все необходимые для данного применения функции. Таким образом, создана основа для проектирования простых и дешевых систем управления скоростью в случаях, когда не требуется высокая точность работы привода.

Рис. 4. Принципиальная схема привода BLDC-мотора с контроллером PIC12HV615

clover/lesson5.

md at master · CopterExpress/clover · GitHub

md at master · CopterExpress/clover · GitHubПринцип работы бесколлекторного электродвигателя

Бесколлекторные двигатели постоянного тока называют так же вентильными, в зарубежной литературе BLDCM (BrushLes Direct Current Motor) или PMSM (Permanent Magnet Synchronous Motor).

Конструктивно бесколлекторный двигатель состоит из ротора с постоянными магнитами и статора с обмотками, в отличие от коллекторного двигателя, где обмотки находятся на роторе. Из конструкции двигателя удаляется довольно сложный, требующий обслуживания тяжелый и искрящий узел – коллектор. Конструкция двигателя существенно упрощается. Двигатель получается легче и компактнее. Значительно уменьшаются потери на коммутацию, поскольку контакты коллектора и щетки заменяются электронными ключами. В итоге получаем электродвигатель с наилучшими показателями КПД и показателем мощности на килограмм собственного веса, с наиболее широким диапазоном изменения скорости вращения.

Единственным недостатком считают сложный дорогостоящий электронный блок управления (регулятор или ESC). Однако, если вы хотите управлять оборотами двигателя, без электроники никак не обойтись. Если вам не надо управлять оборотами бесколлекторного двигателя, без электронного блока управления все равно не обойтись. Бесколлекторный двигатель без электроники – просто железка. Нет возможности подать на него напряжение и добиться нормального вращения как у других двигателей.

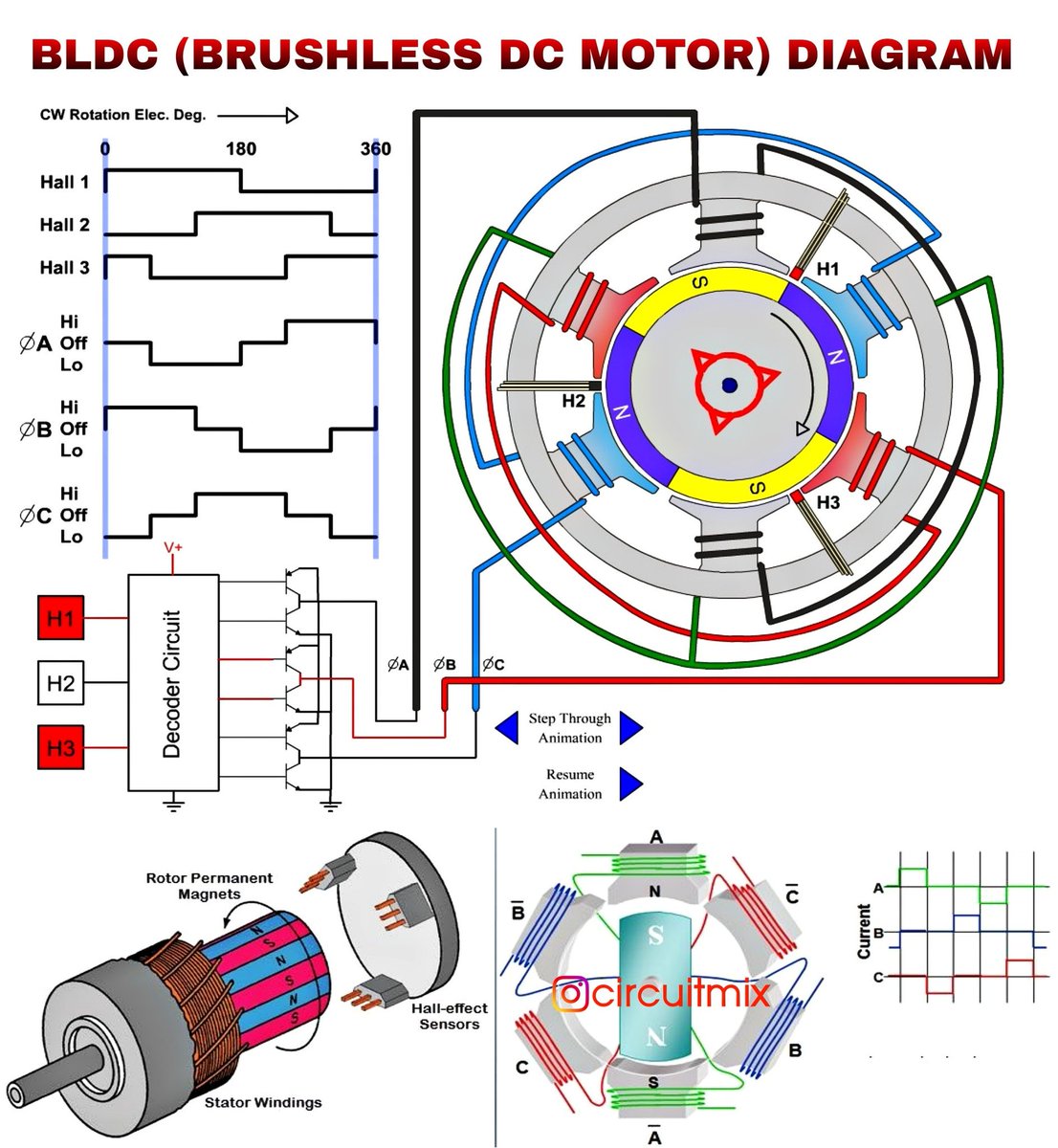

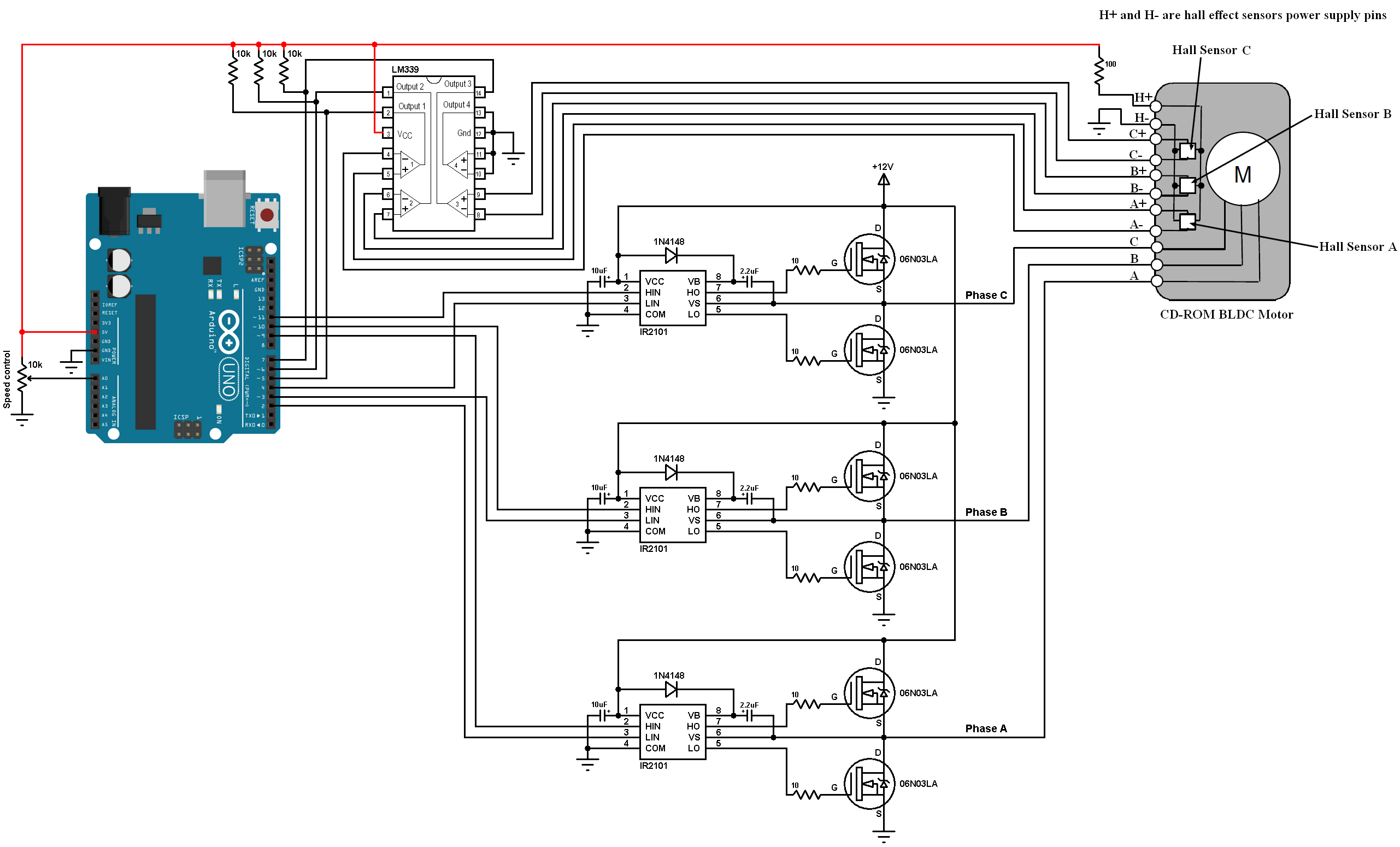

Применение датчиков

Двигатели с датчиками положения более предпочтительны с технической точки зрения. Алгоритм управления такими двигателями значительно проще. Однако есть и свои минусы: требуется обеспечить питание датчиков и прокладку проводов от датчиков в двигателе к управляющей электронике; в случае выхода со строя одного из датчиков, двигатель прекращает работу, а замена датчиков, как правило, требует разборки двигателя.

Алгоритм управления такими двигателями значительно проще. Однако есть и свои минусы: требуется обеспечить питание датчиков и прокладку проводов от датчиков в двигателе к управляющей электронике; в случае выхода со строя одного из датчиков, двигатель прекращает работу, а замена датчиков, как правило, требует разборки двигателя.

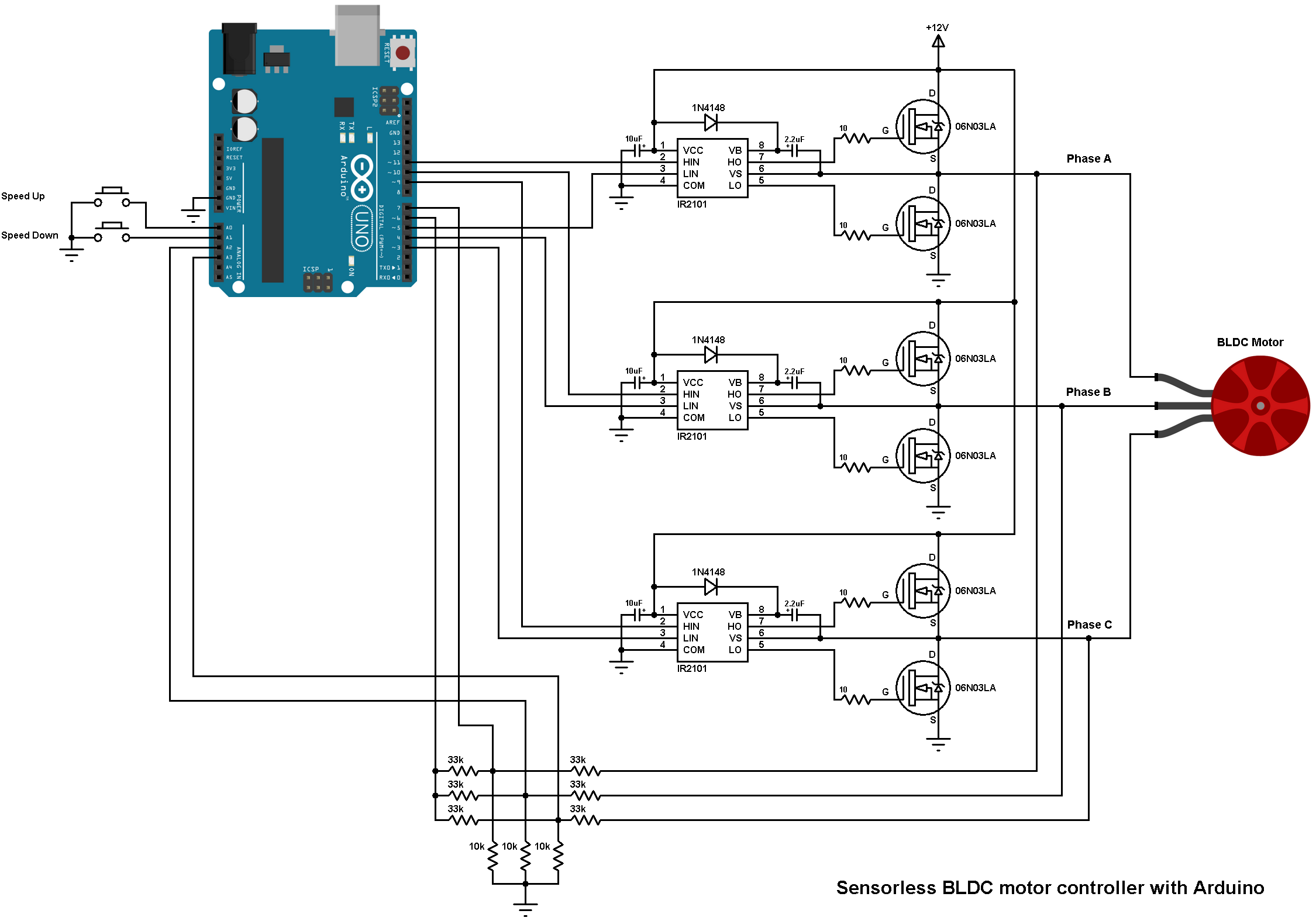

В тех случаях, когда конструктивно невозможно разместить датчики в корпусе двигателя, используют двигатели без датчиков. Конструктивно такие двигатели практически не отличаются от двигателей с датчиками. А вот электронный блок должен уметь управлять двигателем без датчиков. При этом блок управления должен соответствовать характеристикам конкретной модели двигателя. Если двигатель должен стартовать с существенной нагрузкой на валу двигателя (электротранспорт, подъёмные механизмы и т.п.) – применяют двигатели с датчиками.

Если двигатель стартует без нагрузки на валу (вентиляция, воздушный винт, применяется центробежная муфта сцепления и т. п.), можно применять двигатели без датчиков. Запомните: двигатель без датчиков положения должен стартовать без нагрузки на валу. Если это условие не соблюдается, следует использовать двигатель с датчиками. Кроме того, в момент старта двигателя без датчиков возможны вращательные колебания оси двигателя в разные стороны. Если это критично для Вашей системы, применяйте двигатель с датчиками.

п.), можно применять двигатели без датчиков. Запомните: двигатель без датчиков положения должен стартовать без нагрузки на валу. Если это условие не соблюдается, следует использовать двигатель с датчиками. Кроме того, в момент старта двигателя без датчиков возможны вращательные колебания оси двигателя в разные стороны. Если это критично для Вашей системы, применяйте двигатель с датчиками.

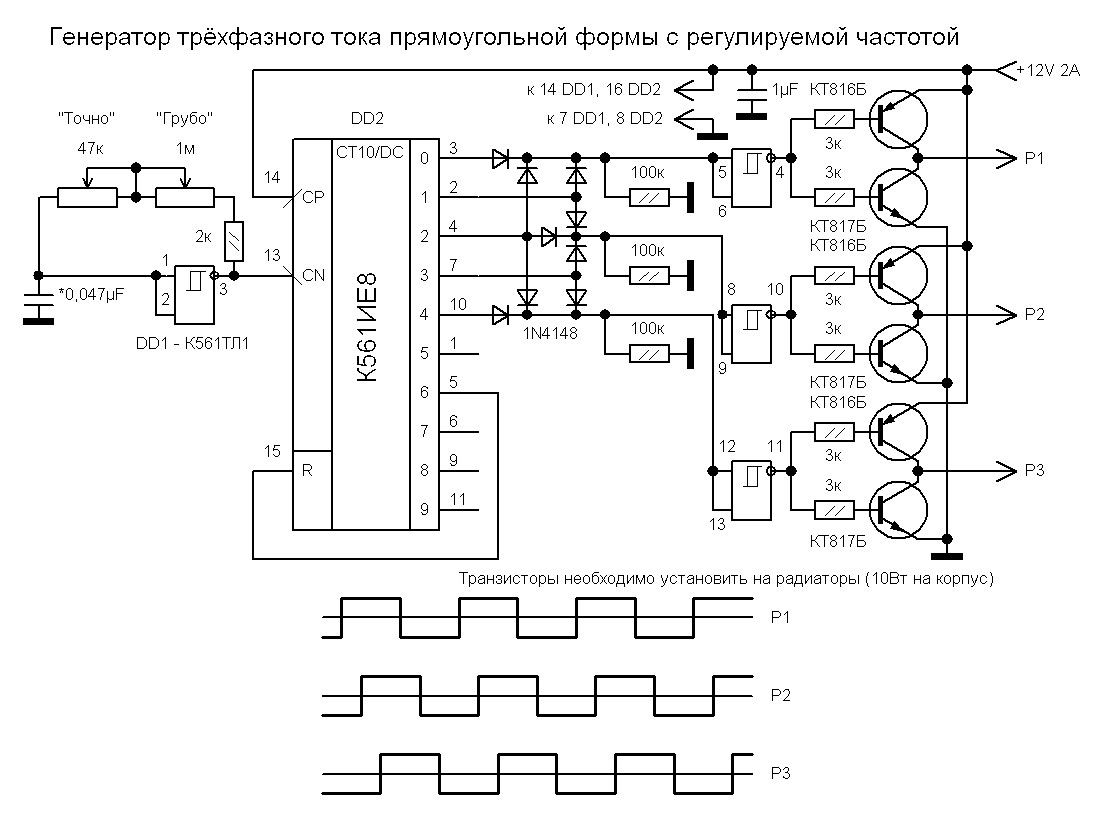

Три фазы

Трехфазные бесколлекторные двигатели приобрели наибольшее распространение. Но они могут быть и одно, двух, трех и более фазными. Чем больше фаз, тем более плавное вращение магнитного поля, но и сложнее система управления двигателем. 3-х фазная система наиболее оптимальна по соотношению эффективность/сложность, поэтому и получила столь широкое распространение. Далее будет рассматриваться только трехфазная схема, как наиболее распространенная. Фактически фазы – это обмотки двигателя. Поэтому если сказать “трехобмоточный”, думаю, это тоже будет правильно. Три обмотки соединяются по схеме “звезда” или “треугольник”.

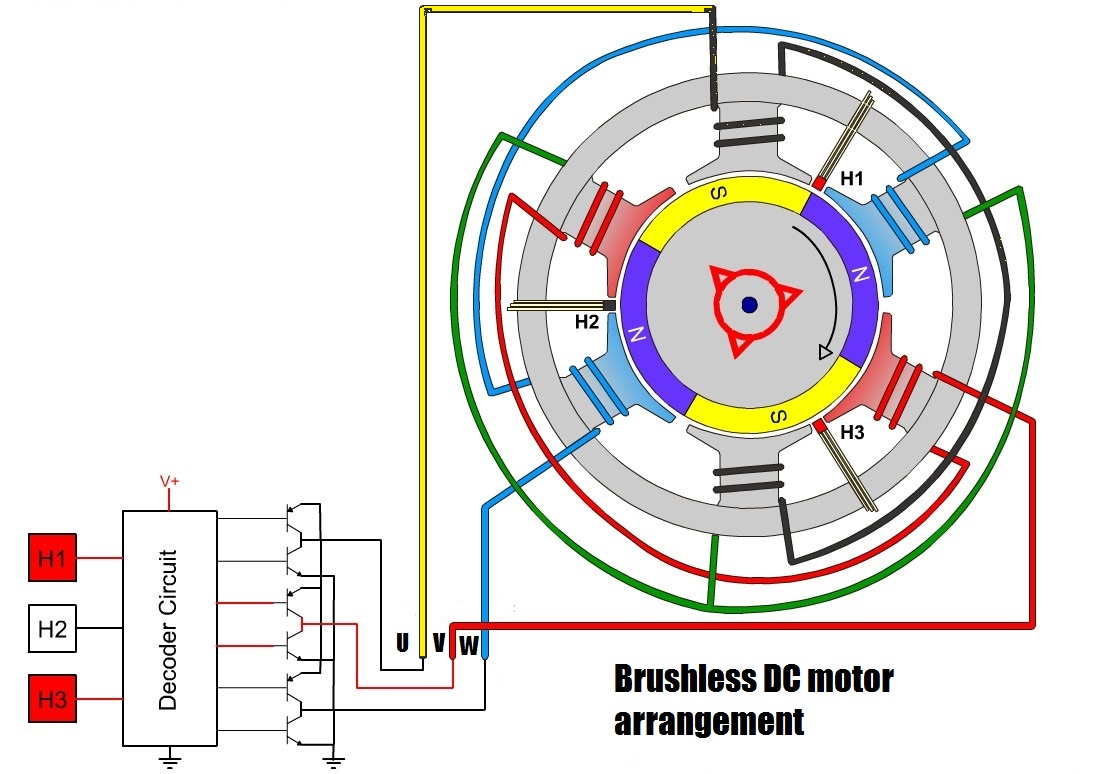

Двигатели с датчиками имеют дополнительных 5 проводов (2-питание датчиков положения, и 3 сигналы от датчиков).

В трехфазной системе в каждый момент времени напряжение подается на две из трех обмоток. Таким образом, есть 6 вариантов подачи постоянного напряжения на обмотки двигателя, как показано на рисунке ниже.

Это позволяет создать вращающееся магнитное поле, которое будет проворачиваться “шагами” на 60 градусов при каждом переключении.

Основные характеристики контроллеров

Для управления двигателем применяется электронный регулятор. В зарубежной литературе Speed Controller или ESC (Electronic speed control).

Максимальный постоянный (сontinius) ток – указывает, какой ток контроллер способен держать продолжительное время. Как правило, этот параметр входит в обозначение контроллера (например Jes -18, Phoenix -10). Иногда указывают величину «кратковременного» тока, допустимого в течении нескольких секунд.

«Кратковременный» ток способны держать выходные транзисторы контроллера, но рассеивать выделяемое при этом токе количество тепла контроллер не в состоянии.

Иногда указывают величину «кратковременного» тока, допустимого в течении нескольких секунд.

«Кратковременный» ток способны держать выходные транзисторы контроллера, но рассеивать выделяемое при этом токе количество тепла контроллер не в состоянии.

Максимальное рабочее напряжение — указывается, с каким количеством NiCd или литий-полимерных банок можно использовать контроллер. Для контроллеров с ВЕС-ом, эта величина может быть разная, в зависимости от количества сервомашинок. Это связано с рассеиванием тепла стабилизатором схемы ВЕС — при большем числе банок максимальный ток нагрузки BEC и, следовательно, количество сервомашинок меньше. Как правило, если используется ВЕС, количество банок не превышает 12. Если вы хотите работать с большим количеством банок, то придется ставить или отдельную батарею питания приемника, или использовать внешний ВЕС. Но в любом случае нельзя превышать максимальное напряжение, допустимое для контроллера.

Максимальные обороты (maximum rpm) — программное ограничение максимальных оборотов. Всегда указывается для двухполюсного двигателя. Для многополюсных моторов это число надо разделить на количество пар полюсов. Например, если указано 63000 rpm, то для мотора с 12-ю магнитами максимальные обороты будут 63000/6=10500 rpm, а это уже не так много… Данная функция не дает мотору набрать большее, чем указано количество оборотов, некоторые контроллеры при превышении этого значения на холостом ходу начинают сбоить, вызывая значительные броски тока — мотор начинает резко дергаться. Этот эффект не является признаком неисправности мотора ли контроллера.

Всегда указывается для двухполюсного двигателя. Для многополюсных моторов это число надо разделить на количество пар полюсов. Например, если указано 63000 rpm, то для мотора с 12-ю магнитами максимальные обороты будут 63000/6=10500 rpm, а это уже не так много… Данная функция не дает мотору набрать большее, чем указано количество оборотов, некоторые контроллеры при превышении этого значения на холостом ходу начинают сбоить, вызывая значительные броски тока — мотор начинает резко дергаться. Этот эффект не является признаком неисправности мотора ли контроллера.

Внутреннее сопротивление – полное сопротивление силовых ключей контроллера, без учета проводов. Чем мощнее контроллер, тем меньше его внутреннее сопротивление. Как правило, сопротивление проводов сравнимо с внутренним сопротивлением контроллера и вносит до 30% потерь. Для примера, внутреннее сопротивление контроллера Castle Creations Phoenix-25 13 mOhm, а сопротивление 30 см провода сечением 1кв.мм – 6 mOhm, то есть почти треть потерь приходится на провода.

Особенности подключения

Провода — не такое простое дело, как может показаться на первый взгляд. Есть несколько важных аспектов.

Самое главное — нельзя делать провода от контроллера до аккумулятора большой длины! Дело в том, что стартовые токи беколлекторных моторов намного больше, чем аналогичных коллекторных, и при работе моторов возникают большие броски тока. Конденсаторы, всегда стоящие на входе контроллера, должны быть специального типа, но многие производители ставят обычные.

При удлинении проводов от контроллера до батареи начинает сказываться их индуктивность, и может возникнуть ситуация, когда уровень помех по напряжению питания на входе контроллера станет настолько высок, что контроллер не сможет правильно определить положение ротора мотора (иногда при этом еще и «повисает» процессор контроллера).

Кроме того, длинные провода до батареи могут вызывать проблемы при резком старте мотора — контроллер может не перейти от режима старта к рабочему режиму при слишком резком прибавлении “газа”. Для предотвращения этого эффекта во многих контроллерах есть специальные настройки.

Настройки

Практически все современные контроллеры имеют множество программных настроек. От них зависит режим работы, надежность, а иногда и работоспособность контроллера в паре с тем или иным мотором. Здесь мы попробуем перечислить основные настройки, и объяснить, как и на что они влияют.

Напряжение выключения мотора (cut-off voltage) – при каком минимальном напряжении на батарее мотор будет выключен. Эта функция предназначена для сохранения работоспособности аппаратуры при разряде батареи и для защиты самой батареи от переразряда (последнее особенно важно для литий- полимерных аккумуляторов). На некоторых контроллерах (например, Jeti серии “ Advansed ”) нет установки напряжения на конкретное число банок в случае использования литиевых батарей, количество банок при этом определяется автоматически.

Тип выключения мотора (cut-off voltage) – как правило имеет 2 значения — плавный (soft cut-off) и жесткий (hard cut-off).

При плавном выключении мотора контроллер сбрасывает обороты постепенно, не позволяя напряжению на батарее упасть ниже заданного, при этом контроль над моделью сохраняется до последнего.

При жестком — мотор немедленно останавливается если зафиксированно падение напряжения ниже заданного. Жесткое отключение может доставить некоторые неудобства при разряженном аккумуляторе: манипулируя газом, вместо небольшой прибавки оборотов иногда получается полный останов мотора.

Тормоз (brake) – торможение мотора после установки газа в «ноль». Может иметь значения включен/выключен, на некоторых контроллерах есть еще программируемая величина тормоза 50-100% и задержка включения тормоза после полного сброса газа. Это необходимо для защиты шестеренок редуктора в случае использования больших и тяжелых пропеллеров. В некоторых контроллерах, например том же Jeti серии «Advanced» тормоз и плавное выключения мотора – установки взаимоисключающие – для включения плавного отключения мотора надо выключить тормоз и наоборот… Намудрили чехи, однако.

Опережение (Timing) – параметр, от которого зависит мощность и КПД двигателя. Может находится в пределах от 0° до 30°. Физически это электрический угол опережения коммутации обмоток.

Режим старта (start mode) — не имеет как правило каких-то числовых значений, описывается только как мягкий, (soft) жесткий (hard), быстрый (fast) и пр. Быстрый старт рекомендуется для моторов без редукторов и для использования в соревнованиях. При использовании быстрого старта в моторах с редукторами возможно повреждение шестерен. Плавный старт обеспечивает меньшие пусковые токи в момент старта и позволяет избежать возможных перегрузок по току контроллера, но время раскрутки мотора до полных оборотов увеличивается.

Быстрый старт рекомендуется для моторов без редукторов и для использования в соревнованиях. При использовании быстрого старта в моторах с редукторами возможно повреждение шестерен. Плавный старт обеспечивает меньшие пусковые токи в момент старта и позволяет избежать возможных перегрузок по току контроллера, но время раскрутки мотора до полных оборотов увеличивается.

Время акселерации или задержка акселерации (acceleration time или acceleration delay) – устанавливает время набора оборотов после старта до максимума. Устанавливается меньше для моторов с легкими пропеллерами без редукторов и больше для моторов с редукторами и в случае срабатывания защиты по току при резком прибавлении газа.

Ограничение тока (Current limiting) – уровень срабатывания защиты по току. Устанавливается более чувствительным в случае применения моторов с большим стартовым током и батарей с высоким внутренним сопротивлением. При этом желательно установить плавное отключение мотора, в противном случае при резких манипуляциях газом мотор будет останавливаться. Не рекомендуется отключать защиту по току, если вы не уверены ,что ток мотора не может превысить максимально допустимое значение для контроллера. Это может привести к повреждению контроллера большими стартовыми токами.

Не рекомендуется отключать защиту по току, если вы не уверены ,что ток мотора не может превысить максимально допустимое значение для контроллера. Это может привести к повреждению контроллера большими стартовыми токами.

Режим газа (throttle type или throttle mode) – устанавливает зависимость оборотов мотора от ручки газа. Может иметь значения автокалибровки ( auto calibrating ) – при этом контроллер самостоятельно определяет положение малого и полного газа, а также фиксированный ( fixed ) — когда характеристика задана производителем.

Также в некоторых контроллерах присутствует режим «гувернер» (governor), он предназначен для вертолетов, когда положению ручки газа соответствуют определенные обороты, а не мощность двигателя, контроллер в данном режиме работает как автоматическая система поддержания оборотов, прибавляя мощность при увеличении нагрузки на двигатель.

Реверс (reverse) — смена направления вращения. Обычно для изменения направления вращения двигателя надо поменять местами любые два провода от мотора. Но в продвинутых контроллерах, возможно изменить направление вращения мотора программно.

Обычно для изменения направления вращения двигателя надо поменять местами любые два провода от мотора. Но в продвинутых контроллерах, возможно изменить направление вращения мотора программно.

Возможные проблемы

Как показывает практика — 70% проблем при использовании контроллеров связано со стартом двигателей. Если мотор у вас плохо стартует, то есть начинает вращаться, а потом останавливается — большинство причин кроется в больших бросках тока и как следствие, провалах питающего напряжения. В первую очередь проверьте провода до батареи. Пробную проверку лучше производить на той длине проводов, которые даны изготовителем, или короче.

Далее — попробуйте снять нагрузку с мотора и проверить его на холостом ходу. Если на хостом ходу все в порядке, а при установке пропеллера мотор упорно не желает крутится, только дергается в одном направлении, попробуйте поставить мягкий старт или увеличить время акселерации. Также здесь поможет установка плавного выключения мотора. Контроллеры, у которых есть ограничение тока, всегда имеют индикацию этого режима — опять же читайте инструкцию, чтобы установить, произошло срабатывание токовой защиты или нет…

Контроллеры, у которых есть ограничение тока, всегда имеют индикацию этого режима — опять же читайте инструкцию, чтобы установить, произошло срабатывание токовой защиты или нет…

Старые «золотые» Jeti серия Jes 18, отличаются, например одной особенностью — у них нет плавного выключения, и при попытке работы мотора с большими пусковыми токами от старых аккумуляторов, при резком движении ручкой газа мотор останавливается, если напряжение упало до 5.2 вольта. Это не неисправность контроллеров, это у них такой алгоритм выключения мотора: напряжение упало — мотор остановился…

Иногда бывает, что мотор стартует в другую сторону, набирает примерно 20-30% оборотов, потом «одумывается», и резко начинает крутится в нужном направлении. Останов и реверс сопровождаются резким броском тока, иногда срабатывает токовая защита. Данная ситуация происходит только с 2-3х витковыми двухполюсными спортивными моторами при наличии резкого старта. Причем мотор ведет так себя не всегда, примерно в 10% случаев. Выход из этой ситуации — опять же использование плавного старта.

Выход из этой ситуации — опять же использование плавного старта.

Контрольные вопросы

- Зачем нужны датчики в бесколлекторных электродвигателях?

- На что влияет количество фаз в бесколлекторном электродвигателе?

- Перечислите основные характеристики контроллеров.

- Какие ошибки при подключении контроллеров возможно допустить?

- К каким последствиям могут привести эти ошибки?

- Перечислите возможные настройки контроллера.

Его характеристики и полное руководство!

Мы можем сравнить электродвигатель bldc с щеточным электродвигателем, но не полностью. Бесщеточный двигатель — это трехпроводной двигатель, который мы можем использовать в электрических устройствах. Многие вентиляторы ЦП или ПК не могут работать правильно без этих бесколлекторных двигателей.

Конструкция бесщеточных вентиляторов сильно отличается от конструкции других двигателей, представленных на рынке. Например, в бесщеточном двигателе отсутствует коррозия металла, что делает эти двигатели очень эффективными и энергосберегающими. Кроме того, бесщеточные двигатели имеют три провода двигателя, а не стандартные два провода.

Кроме того, бесщеточные двигатели имеют три провода двигателя, а не стандартные два провода.

В этой статье основное внимание уделяется бесщеточному двигателю постоянного тока, его характеристикам и полному подключению. Кроме того, это должно помочь вам понять, как применять проводку бесщеточного двигателя в ваших схемах.

Что такое бесщеточный двигатель?Двигатель постоянного тока — это электродвигатель, предназначенный специально для электрооборудования, способного приводить в движение. Есть два типа этих двигателей; бегун и аутраннер. В бегунке внутренняя часть бегуна вращается, а внешняя остается неподвижной. В то же время у Outrunner внутренняя часть двигателя зафиксирована, а внешняя вращается.

Бесщеточный двигатель постоянного тока работает аналогично коллекторному двигателю постоянного тока. Однако единственное отличие состоит в том, что бесщеточный двигатель вращается быстрее, служит дольше и помогает экономить энергию аккумулятора.

(детали демонтированного двигателя постоянного тока)

Характеристики и спецификация бесщеточного двигателя постоянного тока- Во-первых, он выдерживает максимальный ток 13 А в течение 1 минуты.

- Во-вторых, он может работать при максимальной температуре до 80⁰C

- Кроме того, вес двигателя около 50-60 г

- Кроме того, он может выдерживать максимальную мощность 150 Вт.

- Кроме того, он имеет рабочее напряжение более или менее 10 В

- И имеет трехфазное соединение, которое помогает регулировать скорость двигателя.

- Наконец, ток нагрузки 0,5 А.

Однако конкретных отраслевых стандартов не существует, так как это жизненно важные характеристики, на которые следует обращать внимание при покупке бесщеточного двигателя. Поскольку несколько отраслей промышленности производят бесщеточные двигатели с разными параметрами, это является причиной существующих переменных характеристик.

(электронное устройство, использующее двигатель. )

)

Мы уже знаем, что бесщеточный двигатель — это трехфазный двигатель. Ниже приведена таблица с описанием каждой конфигурации контактов.

| Название контакта | Описание |

| A | подключается к фазе 1 | 900 59

| B | подключается к фазе 2 |

| C | подключается к фазе 3 |

В этом двигателе вращатель несет группу постоянных магнитов и затем вращает их в направлении магнитного поля. Когда происходит это вращение, катушка постоянна и не подвержена влиянию магнитного поля.

(схема контроллера бесщеточного двигателя )

Поскольку теперь магниты находятся в движении и работают без клемм, они могут легко вращаться. Вращение магнитов часто происходит с высокой скоростью и преимущественно бесшумно.

Однако пары магнитов должны постоянно смещаться, чтобы магнитный материал реагировал на постоянное магнитное поле. Более того, это вращение происходит для того, чтобы два полюса могли регулярно реагировать и испытывать противодействующую силу. Следовательно, произведенная энергия снизит давление на ротор и создаст результирующую силу.

(электромагнитное поле.)

Где использовать двигателиМы в основном используем контроллер bldc, когда проект требует низких затрат для его реализации. Поскольку это недорогой и легкодоступный двигатель, именно поэтому он очень предпочтителен.

Мы можем точно контролировать скорость двигателя благодаря наличию 3-фазного контроллера.

Кроме того, мы используем этот двигатель со многими модулями привода, так как они просты в эксплуатации. С помощью этих модулей драйверов мы можем легко регулировать скорость двигателя.

Как завершить подключение бесщеточного двигателя Электронный регулятор скорости bldc отличается от обычного двигателя постоянного тока. Таким образом, мы не можем подключить его напрямую к напряжению питания и ожидать, что он будет работать.

Таким образом, мы не можем подключить его напрямую к напряжению питания и ожидать, что он будет работать.

Нам нужно следовать уникальной схеме питания, чтобы запустить трехфазный двигатель. Примечательно, что для этого необходимо выполнить шесть полных шагов;

| Шаг | 1 | 2 | 3 | 4 | 5 | 6 |

| Положительный | A | 9 0051 АБ | Б | К | К | |

| заземление | B | C | C | A | A | B |

| C | B | A | C | B | A |

Шаги, показанные ниже, указывают на вращение в прямом направлении. Когда нам нужен обратный процесс, мы должны выполнить шаги в обратном порядке.

(схема двигателя постоянного тока с переключателями в форме h-моста.)

Чтобы понять приведенную выше таблицу, мы должны рассмотреть приведенную выше схему. Обмотки 1,2,3,4,5,6 называются фазными обмотками.

- На шаге 1 мы замыкаем выключатели 1 и 4. Обмотки 1 и 2 были обнаружены внутри блока питания двигателя, что завершает шаг.

- На шаге 2 замыкаем переключатели 1 и 6. Обмотка 1 и 3, затем питание завершаем шаг.

- На шаге 3 переключатели 3 и 6 замыкаются, в результате чего на обмотки 2 и 3 подается питание, что завершает шаг.

- На шаге 4 переключатели 3 и 2 замыкаются, обмотки 2 и 1 внутри двигателя включаются. Следовательно, он завершает шаг.

- На шаге 5 замкните переключатели 5 и 4, включите обмотки 3 и 1, завершая шаг.

- На шаге 6 замкните переключатели 5 и 4. Обмотки 2 и 3 запитываются, завершая шаг.

При обратном вращении этот процесс полностью обратный. Иногда этот процесс может вызвать много проблем, поскольку некоторые люди считают его сложным. Мы советуем вам использовать электронный регулятор скорости, называемый драйверными модулями, если вы сочтете это проблематичным.

Мы советуем вам использовать электронный регулятор скорости, называемый драйверными модулями, если вы сочтете это проблематичным.

(электродвигатель с обмоткой катушки.)

Электропроводка бесколлекторного двигателя: Почему контроллер Bldc имеет три провода?Три провода в этом двигателе необходимы, потому что драйвер двигателя требует сложной схемы. Схема bldc управляет силовыми сигналами, необходимыми в процессе вращения.

Кроме того, три провода обеспечивают его эффективность, что делает его лучшим выбором для двигателей самолетов.

РезюмеМотор bldc очень эффективен в дронах и самолетах. Двигатели Bldc легко доступны, и их следует тщательно выбирать, поскольку они имеют разные скорости. Вы должны правильно прочитать и понять техническое описание перед его покупкой или использованием.

Мы надеемся, что эта статья будет вам полезна. Не могли бы вы связаться с нами для получения дополнительной информации об этой статье или любых схемах?

(BLDC) Схема драйвера бесщеточного двигателя постоянного тока с использованием микросхемы 555

555 Timer ProjectsElectronics Circuits AdminПоследнее обновление: 14 октября 2022 г.

0 2 минуты чтения

Содержание

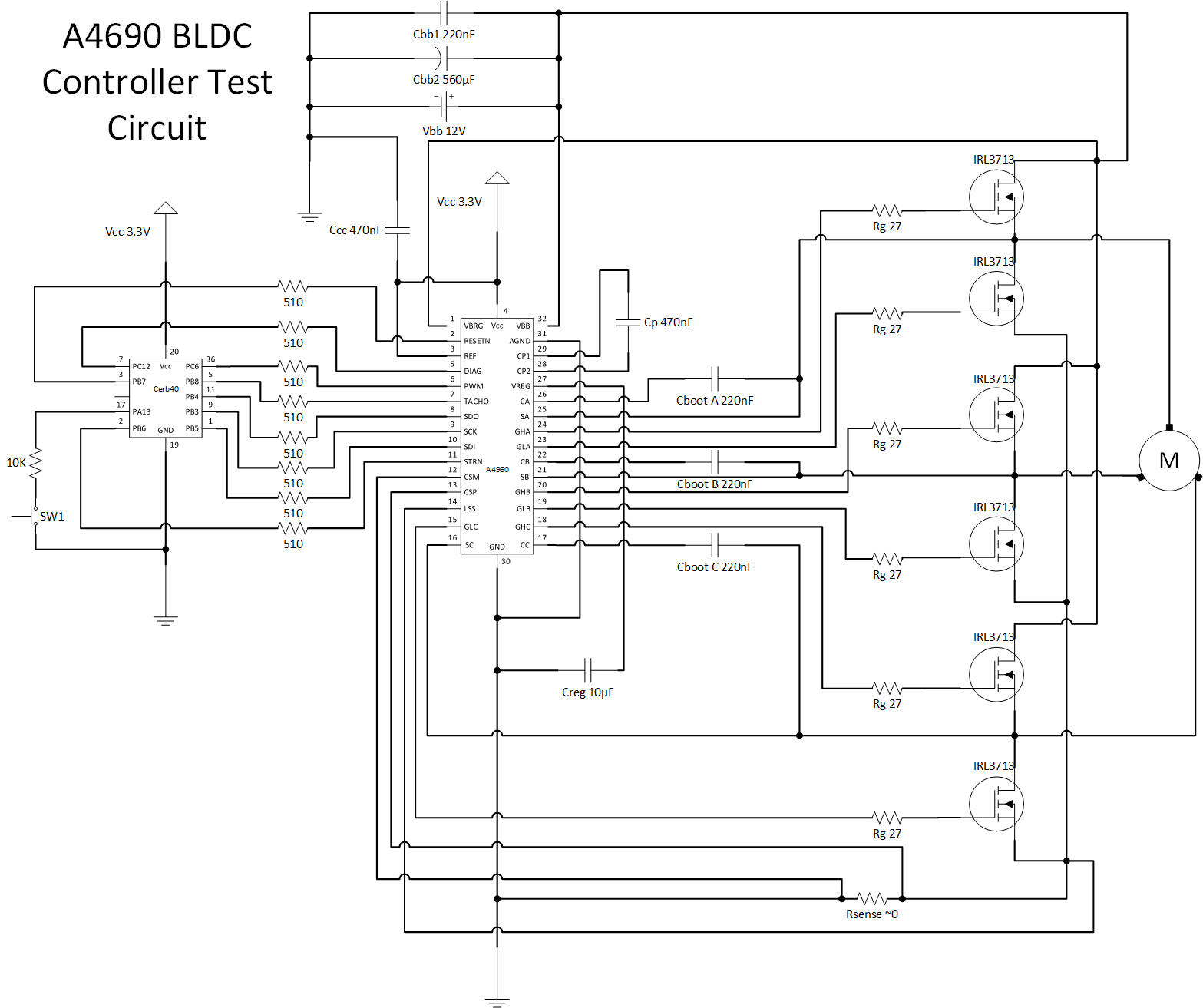

Обзор: схема драйвера бесколлекторного двигателя постоянного тока на микросхеме 555В этом проекте мы сделаем BLDC, схема драйвера бесколлекторного двигателя постоянного тока с использованием микросхемы таймера 555 и микросхемы драйвера DRV10866 . Бесщеточные двигатели находят применение в компьютерной периферии, такой как дисководы, принтеры, ручные электроинструменты, самолеты, автомобили и дроны .

Для управления BLDC обычно требуется информация о положении ротора для выбора соответствующего угла коммутации . Итак, для этого мы используем Driver Circuit . В большинстве приложений 9Используются датчики Холла 0009 , но здесь мы будем использовать схему, основанную на микросхеме таймера 555 и драйвере DRV10866 IC .

Спецификация

Ниже перечислены компоненты, необходимые для выполнения этого проекта. Все компоненты можно легко купить на Amazon.

| С.Н. | Компоненты | Описание | Количество |

|---|---|---|---|

| 1 | Резистор | 10 кОм | 1 |

| 2 | Резистор | 100 кОм | 1 |

| 3 | Резистор | 3,8 кОм | 1 |

| 4 | Переменный резистор | 5 кОм | 1 |

| 5 | Конденсатор | 10 нФ (керамический диск) | 2 |

| 6 | Конденсатор | 0,1 мкФ (керамический диск) | 1 |

| 7 | Конденсатор | 2,2 мкФ (керамический диск) | 1 |

| 8 | NE555 | 555 Таймер IC | 1 |

| 9 | BAT41 | Диод Шоттки | 2 |

| 10 | DRV10866 | DRV10866, 3-фазный привод двигателя постоянного тока | 1 |

| 11 | Блок питания 5 В | Батарея/адаптер постоянного тока | 1 |

BLDC, бесщеточный двигатель постоянного тока

A бесщеточный электродвигатель постоянного тока (двигатель BLDC или BL двигатель) представляет собой синхронный двигатель, питаемый от постоянного тока (постоянного тока) от электричества через инвертор или коммутационная мощность источник , который производит электричество в виде переменного тока (AC) для управления каждой фазой двигателя через контроллер с обратной связью . Контроллер подает импульсы тока на обмотки двигателя, управляющие скорость и крутящий момент двигателя.

Контроллер подает импульсы тока на обмотки двигателя, управляющие скорость и крутящий момент двигателя.

Преимущества бесщеточного двигателя по сравнению с щеточными заключаются в высоком соотношении мощности к массе, высокой скорости, электронном управлении и низких эксплуатационных расходах.

Драйвер DRV10866 IC

DRV10866 — трехфазный бездатчиковый драйвер двигателя со встроенным блоком питания пик 0 мА . DRV10866 специально разработан для малошумных вентиляторов с малым количеством внешних компонентов приложения для электропривода . DRV10866 имеет встроенную защиту от перегрузки по току без необходимости использования внешнего токоизмерительного резистора.

Работает в диапазоне входного напряжения от 1,65 до 5,5 В . Он имеет очень продвинутые функции, такие как обнаружение блокировки , защита от перенапряжения, UVLO, тепловое отключение и т.