Как выпаять микросхему из платы паяльником?

Содержание

Всем привет! На связи с вами автор блога popayaem.ru Владимир Васильев. Речь сегодня пойдет о различных способах демонтажа микросхем. Именно с ними возникают трудности при распайке на детали различной техники.

«Зачем оно надо, ведь можно и так купить, ведь стоит копейки!»-воскликнет рядовой обыватель, не понимая, и не придавая значение тому, какое богатство сокрыто в старой электронной технике. Я как-то писал статью о том как разживался радиодетальками когда купить было негде либо не на что.

Обычно при выпаивании различно мелочевки проблем не возникает. Дело это не хитрое, нагрел со стороны монтажа, и вытащил по одному выводы из монтажных отверстий. Куда сложнее дело обстоит с микросхемами, здесь не один вывод, пока один вывод погрел другой уже остыл. Причем отгибать ножки по одной не дело, отвалятся только так.

[contents]

Для демонтажа микросхем есть несколько приемов:

Демонтаж микросхемы паяльником

Это самый бомжовский и геморный прием, когда ничего кроме паяльника нет но нужно выпаять микросхему.

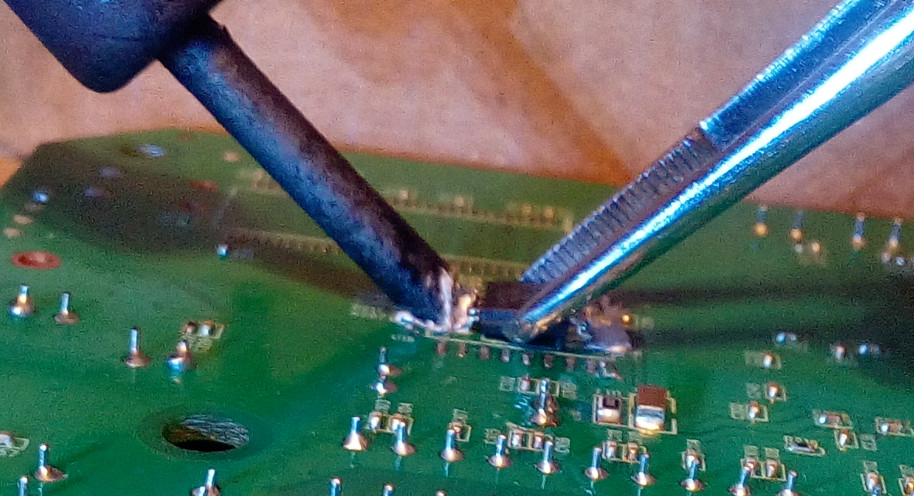

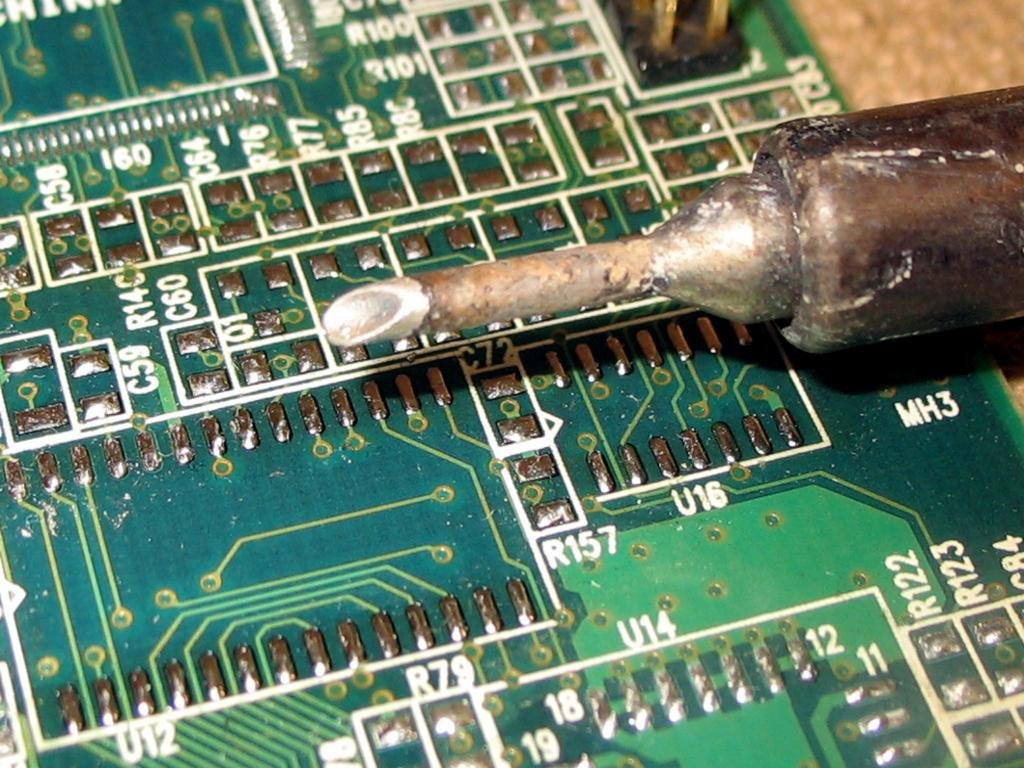

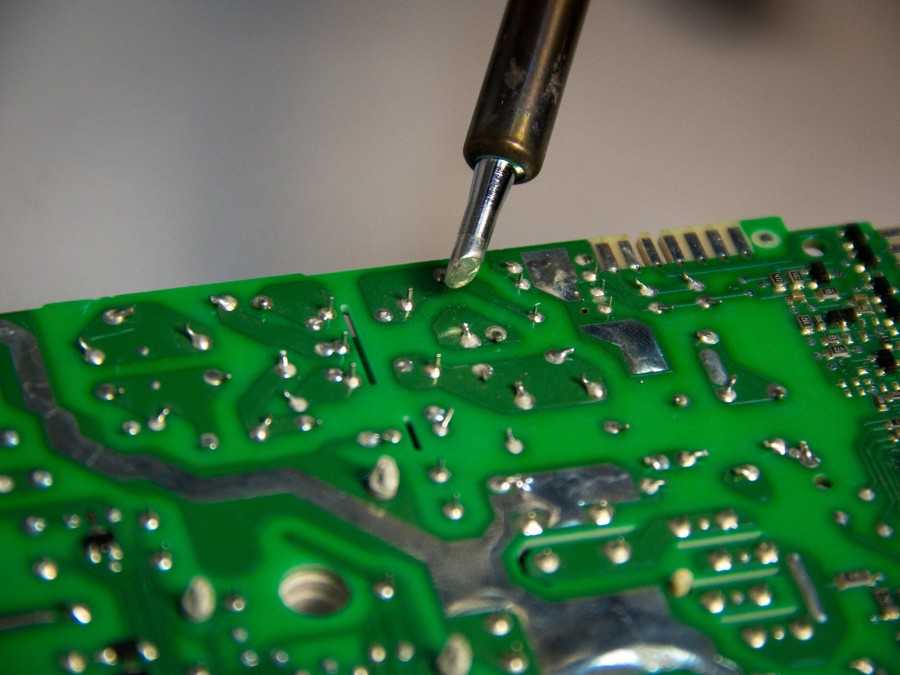

Для того чтобы прошло это дело более менее гладко очищаем паяльник от налипшего припоя. Можно его очистить об специальную целюлозную губку а можно просто о влажную тряпку. Затем, с помощью кисточки обмазываем все пайки жидким флюсом, я для этого использую спиртоканифоль. Теперь очищенное жало паяльника суем сначала в канифоль а затем тычем в точки пайки выводов микросхемы. В результате медленно, по крупицам, припой начинает переходить с монтажного пятака на жало паяльника. Мы как бы залуживаем жало паяльника но только припой берем с выводов желанной микросхемы.

Так нужно проделать большое количество итераций, не забывая каждый раз очищать жало паяльника, пока микросхема не будет освобождена из монтажного плена. Здесь очень важно не увлечься и не перегреть микросхему. Также от перегрева могут отлететь монтажные пятаки и дорожки, но это важно в том плане если сама микросхема вам нафиг не нужна но нужна сама плата.

Демонтаж микросхемы с помощью бритвенного лезвия

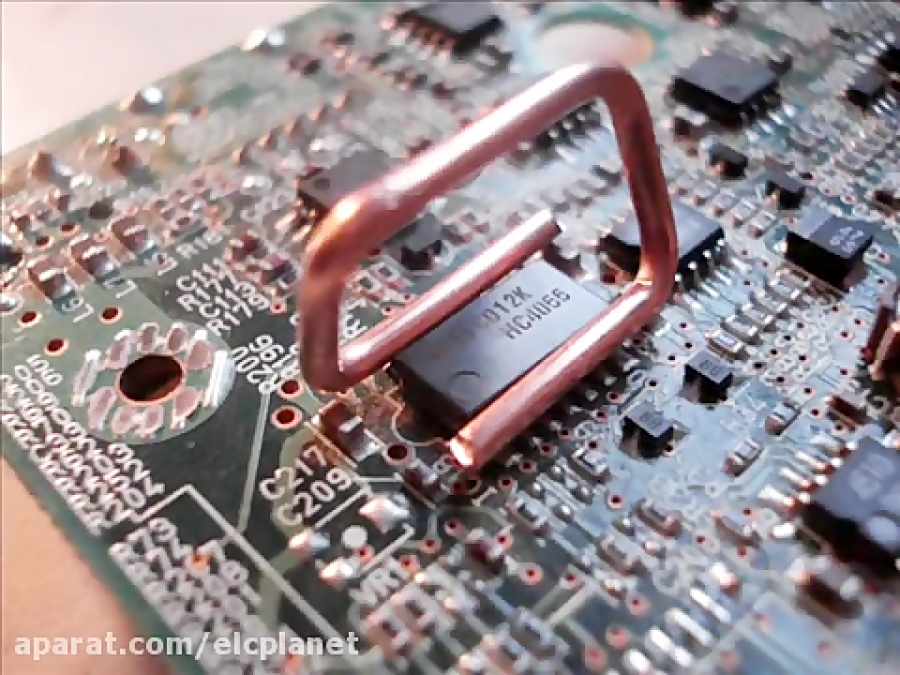

Основная проблема выпайки микросхем состоит, как я уже говорил, в том , что пока греешь один вывод другой уже остыл а чтобы извлечь микросхему нужно чтобы все выводы оставались прогреты одновременно. Это сделать паяльником сложно но можно. Можно конечно взять и варварски изогнуть жало какого-нибудь ЭПСН паяльника и эдаким Г-образным крючком прогревать пайки. А можно пойти проще. Только в этом случае нужно воспользоваться какой-либо металлической пластиной или скобой которая не облуживается.

Это сделать паяльником сложно но можно. Можно конечно взять и варварски изогнуть жало какого-нибудь ЭПСН паяльника и эдаким Г-образным крючком прогревать пайки. А можно пойти проще. Только в этом случае нужно воспользоваться какой-либо металлической пластиной или скобой которая не облуживается.

В качестве такой пластины можно применить бритвенное лезвие. Лезвие нужно для того, чтобы тепло от паяльника концентрировалось не на одном выводе а передавалось сразу нескольким. Единственное, может потребоваться более мощный паяльник так как при низкой мощи тепла которого было достаточно для одного вывода может не хватить на целую прорву выводов.

поэтому прижимаем лезвие к целому рядку ножек микросхемы и начинаем прогревать все пайки одновременно, Прогреваем и одновременно покачиваем микросхему, можно под брюхо микросхемы подсунуть лезвие ножа стараясь приподнять микросхему с одного края. Таким образом освободив от монтажного плена один ряд ножек, тем же макаром, освобождаем второй ряд.

Использование демонтажной оплетки

При демонтаже микросхем голым паяльником используется свойство паяльника притягивать припой. Залуженное и покрытое флюсом жало паяльника обладает хорошей смачиваемостью и вбирает припой очень даже не плохо. Но как повысить эффективность этого процесса?

Можно конечно выбрать паяльник с более широким жалом, тогда им можно будет изъять большее количество припоя. Но можно пойти другим путем, можно воспользоваться оплеткой от коаксиального кабеля. Подойдет антенный провод от телевизора. Сдираем эту оплетку с кабеля и обильно покрываем ее флюсом.

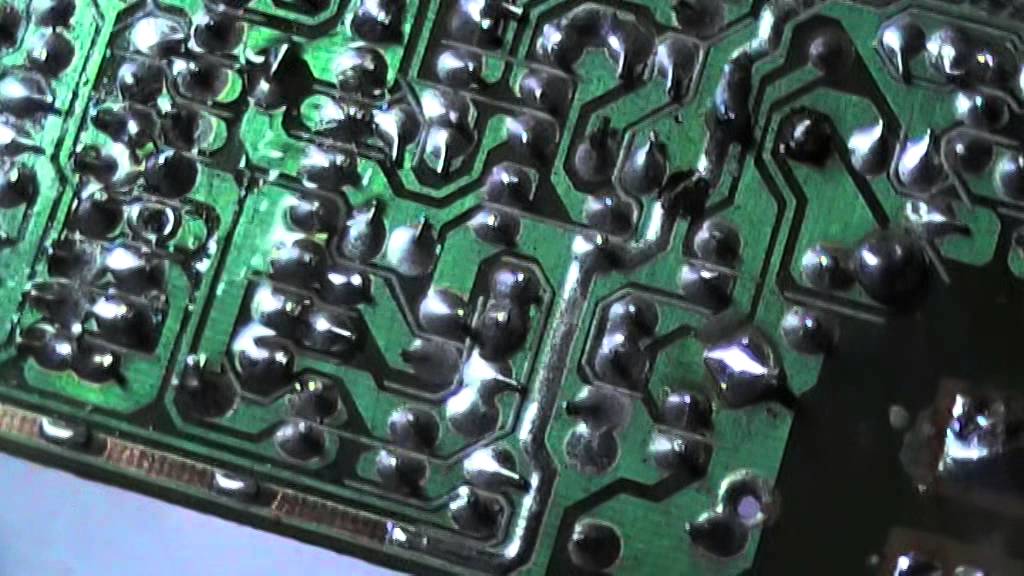

Теперь если прижать такую косичку к пайкам микросхемы и немножко пройтись по ней паяльником можно убедиться чудесных демонтажных свойствах оплетки. Благодаря своей пористости и гигроскопичности она вбирает в себя припой куда лучше любого жала паяльника, освобождая тем самым микросхемные выводы.

Сейчас в продаже имеются специальные демонтажные оплетки, так что можно оставить телевизионный провод в покое.

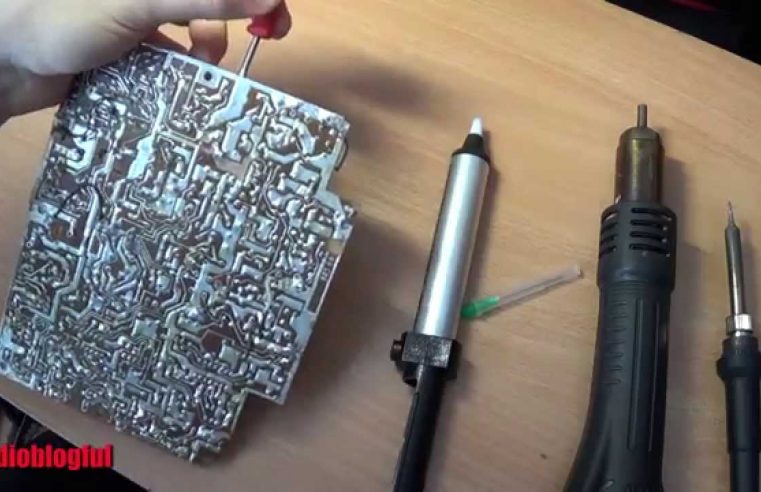

Демонтаж микросхем с помощью оловоотсоса

Как думаете, что получится если совместить клизму и паяльиик? Получится нечто, изображенное на рисунке. Это оловоотсос и этот конструктив описывался еще в старом журнале не то «Моделист-конструктор» не то «Журнал радио», уже не помню.Сейчас они могут выглядеть совершенно по разному, могут быть такими как на рисунке, могут представлять собой модифицированный шприц. Но суть их от этого не меняется, паяльник разогревает место спая а клизменная груша или шприц вытягивают весь припой. В принципе очень эффективный метод демонтажа.

Использование медицинских иголок

В общем суть в следующем. В аптеке покупаем иголку достаточно тонкую чтобы пролезла в монтажное отверстие и достаточно толстую чтобы можно было одеть на вывод впаянной микросхемы.

Надфилем спиливаем кончик иглы, чтобы получилась простая полая трубочка, будет еще лучше если отверстие немного развальцевать. Получилась хорошая демонтажная игла

А работать с ней очень просто. Одеваем нашу трубочку на вывод микросхемы, паяльником разогреваем место спая. Теперь пока припой еще в жидком виде иголку просовываем в монтажное отверстие и начинаем неистово вращать иглу до момента застывания припоя. Одев иглу на вывод мы тем самым изолировали ножку микросхемы от припоя. Игла имеет особое покрытие которое ухудшает смачиваемость припоем, поэтому припой к игле не липнет.

Одеваем нашу трубочку на вывод микросхемы, паяльником разогреваем место спая. Теперь пока припой еще в жидком виде иголку просовываем в монтажное отверстие и начинаем неистово вращать иглу до момента застывания припоя. Одев иглу на вывод мы тем самым изолировали ножку микросхемы от припоя. Игла имеет особое покрытие которое ухудшает смачиваемость припоем, поэтому припой к игле не липнет.

Сейчас кстати в продаже имеются специальны демонтажные трубочки различных диаметров так что мед. иглы можно уже не покупать.

Использование сплава розе

Для демонтажа микросхем можно использовать сплав розе или сплав вуда. Отличительная особенность состоит в том, что эти сплавы имеют низкую температуру плавления, менее 100 градусов.

Для демонтажа насыпаем несколько гранул в место пая. Теперь наша задача организовать лужицу сплава распределив ее по всем ножкам микросхемы. Благодаря этому низкотемпературный сплав смешался со сплавом припоя в результате общая температура плавления у нас понизилась. Теплопроводность сплава достаточна и лужица сплава покрывает все ножки микросхемы и плавит все и вся. В результате чего микросхема просто извлекается из монтажных отверстий.

Теплопроводность сплава достаточна и лужица сплава покрывает все ножки микросхемы и плавит все и вся. В результате чего микросхема просто извлекается из монтажных отверстий.

Вот, как-то так а на сегодня у меня все.

Думаю что статья окажется полезной особенно для новичков и сохранит несколько нервных клеток при демонтаже очередной микросхемы.

Чтож, друзья, не забывайте подписываться на обновления блога, а я желаю вам солнечного весеннего настроения, удачи и успехов!

С н/п Владимир Васильев

Как выпаять микросхему

Виктор

Здравствуйте друзья!

Ко мне было много вопросов на тему

демонтажа микросхем в различных корпусах. Предлагаю вам ознакомиться с самыми распространенными вариантами выпаивания микросхем в dip и smd корпусах.В первую очередь, следует рассказать о

демонтаже микросхем процессом, являющимся наиболее доступным радиолюбителям, но и несколько сложным, по сравнению с тем, который будет описан чуть позже. Способ демонтажа микросхем в dip — корпусе с помощью паяльника и нескольких предметов, которые можно найти в доме.

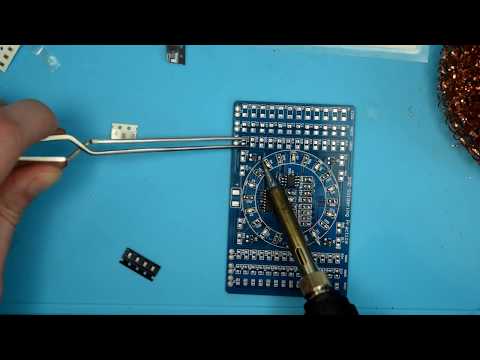

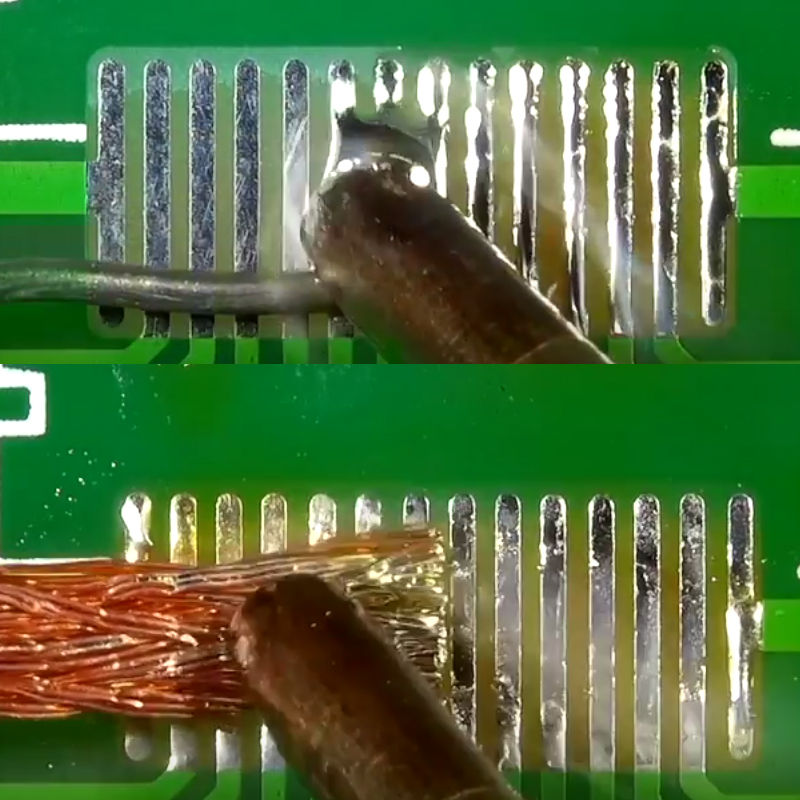

Способ демонтажа микросхем в dip — корпусе с помощью паяльника и нескольких предметов, которые можно найти в доме.Нужен паяльник и иголка от десятикубового шприца. Отрезаем острие иглы так, чтобы она была ровной, без острия. Вставляем полым отверстием иглу в ножку микросхемы с нижней стороны, потихоньку нагревая ее, пока игла не пройдет насквозь отверстие в плате. Не вынимая иглы, даем остыть поверхности и припою, вынимаем иглу. Удаляем излишки припоя с иглы, повторяем процесс на остальных выводах микросхемы. При некоторой сноровке получается аккуратно и эффективно — микросхема сама выпадает из платы без усилия со стороны.

Потребуется паяльник и оплетка медного кабеля. Наносим слой флюса на медную оплетку, накладываем на одну сторону ножки микросхемы и прогреваем. При нагревании оплетка «вытягивает» на себя припой с поверхности платы, на которой расположена микросхема. При насыщении оплетки просто отрезается ненужная часть, и продолжается демонтаж.

Надо сказать, что этот способ подходит как для демонтажа Dip — компонентов, так и для Smd — компонентов.

Надо сказать, что этот способ подходит как для демонтажа Dip — компонентов, так и для Smd — компонентов.

Нужен для работы все тот же паяльник и что-то тонкое, типа пинцета или часовой отвертки с плоским жалом. Аккуратно подсовываем плоскую часть отвертки (или пинцета) между микросхемой и

платой на некоторую разумную глубину, нагреваем ножки с обратной стороны, и медленно приподнимаем сторону. Повторяем тот же процесс, но теперь с другой стороны детали: вставляем отвертку, нагреваем ножки, приподнимаем. И повторяем этот процесс до тех пор, пока микросхема не будет удалена с платы. Способ очень быстрый, простой и даже грубоватый. Но не надо забывать, что и у дорожек на плате и у самой микросхемы есть свой температурный предел. Иначе есть возможность остаться без рабочей микросхемы, или с отслоившимися дорожками.

Необходим паяльник и отсос для припоя. Отсос для припоя представляет из себя нечто вроде шприца, но с поршнем, работающим по принципу отсоса.

Нагреваем вывод микросхемы, тут же прикладываем отсос для припоя, нажимаем кнопку и создавшаяся разреженность внутри отсоса «выкачивает» припой с дорожки. К сожалению, все так легко и просто выглядит только на словах. На деле же, нагрев ножку, нужно почти мгновенно попасть на ножку отсосом, и «выкачать» припой, что требует высокой скорости исполнения, ибо припой застывает почти мгновенно, а если держать паяльник дольше, есть риск получить опять-таки отслоившиеся дорожки или сгоревший компонент.

Нагреваем вывод микросхемы, тут же прикладываем отсос для припоя, нажимаем кнопку и создавшаяся разреженность внутри отсоса «выкачивает» припой с дорожки. К сожалению, все так легко и просто выглядит только на словах. На деле же, нагрев ножку, нужно почти мгновенно попасть на ножку отсосом, и «выкачать» припой, что требует высокой скорости исполнения, ибо припой застывает почти мгновенно, а если держать паяльник дольше, есть риск получить опять-таки отслоившиеся дорожки или сгоревший компонент.

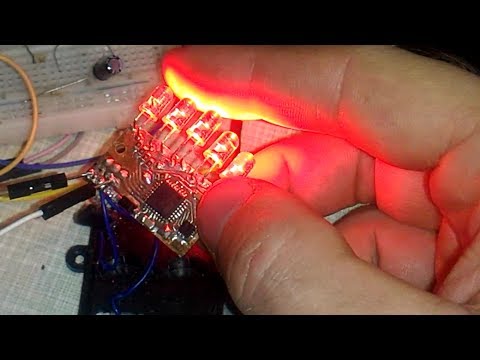

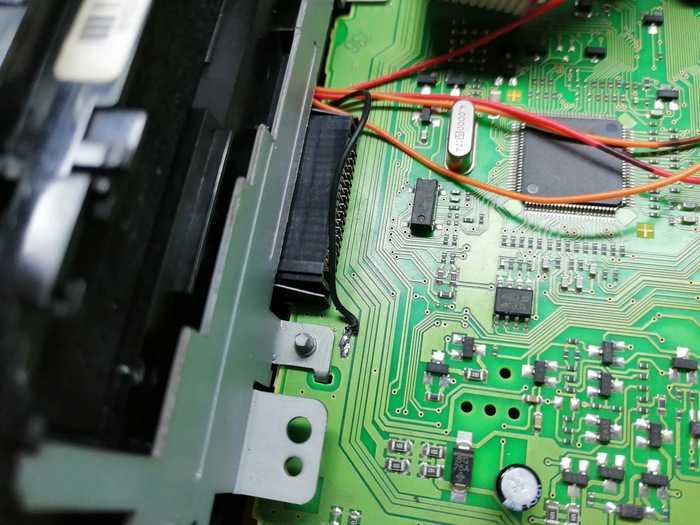

Сейчас пойдет речь про демонтаж компонентов с помощью паяльного фена. Способ наиболее простой, эффективный, быстрый и качественный. Но, к сожалению, паяльный фен является инструментом не из дешевых.

Способ демонтажа микросхемы в dip — корпусе.Нужен паяльный фен, пинцет, желательно немагнитный. Со стороны ножек наносится флюс, и начинается прогрев с той же самой стороны. Визуально ведется контроль над состоянием олова на выводах — когда он стал достаточно жидким, аккуратно прихватываем пинцетом деталь со стороны корпуса и вытягиваем из платы.

Демонтаж микросхемы в smd исполнении.

Принцип все тот же — наносится флюс вдоль дорожек, нагревается при определенной температуре, степень прогрева определяется путем легкого подталкивания детали пинцетом. Если деталь стала подвижна — медленно и аккуратно удаляем ее с поверхности платы пинцетом, придерживая за края, и стараясь не зацепить дорожек.

Очень важно не перегревать демонтируемые детали и поверхность! У каждой микросхемы и детали есть свой температурный предел, переступив который, деталь или плата окажется испорченной. Фен надо держать СТРОГО вертикально, подобрав нужную насадку, равномерно прогревая всю поверхность микросхемы. И не забыть выставить поток воздуха таковым, чтобы случайно не сдуть соседние компоненты.

Ну вот, пожалуй, все доступные способы демонтажа микросхем. Надеюсь, вы получили ответ на вопрос: как выпаять микросхему.

Если данная статья была вам полезна, то поделитесь ею, пожалуйста, в соц.

сетях, нажав на кнопки ниже. Так же у вас есть возможность подписаться на обновления, которые постоянно появляются на сайте.

сетях, нажав на кнопки ниже. Так же у вас есть возможность подписаться на обновления, которые постоянно появляются на сайте.Успехов вам!

Все ваши вопросы и пожелания можно изложить в комментариях.

Как выпаять микросхему из платы паяльником

Главная » Паяльник » Как выпаять микросхему из платы паяльником

Как выпаять микросхему из платы паяльником?

Всем привет! На связи с вами автор блога popayaem.ru Владимир Васильев. Речь сегодня пойдет о различных способах демонтажа микросхем. Именно с ними возникают трудности при распайке на детали различной техники.

«Зачем оно надо, ведь можно и так купить, ведь стоит копейки!»-воскликнет рядовой обыватель, не понимая, и не придавая значение тому, какое богатство сокрыто в старой электронной технике. Я как-то писал статью о том как разживался радиодетальками когда купить было негде либо не на что.

Обычно при выпаивании различно мелочевки проблем не возникает. Дело это не хитрое, нагрел со стороны монтажа, и вытащил по одному выводы из монтажных отверстий. Куда сложнее дело обстоит с микросхемами, здесь не один вывод, пока один вывод погрел другой уже остыл. Причем отгибать ножки по одной не дело, отвалятся только так.

Куда сложнее дело обстоит с микросхемами, здесь не один вывод, пока один вывод погрел другой уже остыл. Причем отгибать ножки по одной не дело, отвалятся только так.

Для демонтажа микросхем есть несколько приемов:

к оглавлению ↑

Демонтаж микросхемы паяльником

Это самый бомжовский и геморный прием, когда ничего кроме паяльника нет но нужно выпаять микросхему.

Для того чтобы прошло это дело более менее гладко очищаем паяльник от налипшего припоя. Можно его очистить об специальную целюлозную губку а можно просто о влажную тряпку. Затем, с помощью кисточки обмазываем все пайки жидким флюсом, я для этого использую спиртоканифоль. Теперь очищенное жало паяльника суем сначала в канифоль а затем тычем в точки пайки выводов микросхемы. В результате медленно, по крупицам, припой начинает переходить с монтажного пятака на жало паяльника. Мы как бы залуживаем жало паяльника но только припой берем с выводов желанной микросхемы.

Так нужно проделать большое количество итераций, не забывая каждый раз очищать жало паяльника, пока микросхема не будет освобождена из монтажного плена. Здесь очень важно не увлечься и не перегреть микросхему. Также от перегрева могут отлететь монтажные пятаки и дорожки, но это важно в том плане если сама микросхема вам нафиг не нужна но нужна сама плата.

Здесь очень важно не увлечься и не перегреть микросхему. Также от перегрева могут отлететь монтажные пятаки и дорожки, но это важно в том плане если сама микросхема вам нафиг не нужна но нужна сама плата.

к оглавлению ↑

Демонтаж микросхемы с помощью бритвенного лезвия

Основная проблема выпайки микросхем состоит, как я уже говорил, в том , что пока греешь один вывод другой уже остыл а чтобы извлечь микросхему нужно чтобы все выводы оставались прогреты одновременно. Это сделать паяльником сложно но можно. Можно конечно взять и варварски изогнуть жало какого-нибудь ЭПСН паяльника и эдаким Г-образным крючком прогревать пайки. А можно пойти проще. Только в этом случае нужно воспользоваться какой-либо металлической пластиной или скобой которая не облуживается.

В качестве такой пластины можно применить бритвенное лезвие. Лезвие нужно для того, чтобы тепло от паяльника концентрировалось не на одном выводе а передавалось сразу нескольким. Единственное, может потребоваться более мощный паяльник так как при низкой мощи тепла которого было достаточно для одного вывода может не хватить на целую прорву выводов.

Единственное, может потребоваться более мощный паяльник так как при низкой мощи тепла которого было достаточно для одного вывода может не хватить на целую прорву выводов.

поэтому прижимаем лезвие к целому рядку ножек микросхемы и начинаем прогревать все пайки одновременно, Прогреваем и одновременно покачиваем микросхему, можно под брюхо микросхемы подсунуть лезвие ножа стараясь приподнять микросхему с одного края. Таким образом освободив от монтажного плена один ряд ножек, тем же макаром, освобождаем второй ряд.

к оглавлению ↑

Использование демонтажной оплетки

При демонтаже микросхем голым паяльником используется свойство паяльника притягивать припой. Залуженное и покрытое флюсом жало паяльника обладает хорошей смачиваемостью и вбирает припой очень даже не плохо. Но как повысить эффективность этого процесса?

Можно конечно выбрать паяльник с более широким жалом, тогда им можно будет изъять большее количество припоя. Но можно пойти другим путем, можно воспользоваться оплеткой от коаксиального кабеля. Подойдет антенный провод от телевизора. Сдираем эту оплетку с кабеля и обильно покрываем ее флюсом.

Подойдет антенный провод от телевизора. Сдираем эту оплетку с кабеля и обильно покрываем ее флюсом.

Теперь если прижать такую косичку к пайкам микросхемы и немножко пройтись по ней паяльником можно убедиться чудесных демонтажных свойствах оплетки. Благодаря своей пористости и гигроскопичности она вбирает в себя припой куда лучше любого жала паяльника, освобождая тем самым микросхемные выводы.

Сейчас в продаже имеются специальные демонтажные оплетки, так что можно оставить телевизионный провод в покое.

к оглавлению ↑

Демонтаж микросхем с помощью оловоотсоса

Как думаете, что получится если совместить клизму и паяльиик? Получится нечто, изображенное на рисунке. Это оловоотсос и этот конструктив описывался еще в старом журнале не то «Моделист-конструктор» не то «Журнал радио», уже не помню.Сейчас они могут выглядеть совершенно по разному, могут быть такими как на рисунке, могут представлять собой модифицированный шприц. Но суть их от этого не меняется, паяльник разогревает место спая а клизменная груша или шприц вытягивают весь припой. В принципе очень эффективный метод демонтажа.

В принципе очень эффективный метод демонтажа.

к оглавлению ↑

Использование медицинских иголок

В общем суть в следующем. В аптеке покупаем иголку достаточно тонкую чтобы пролезла в монтажное отверстие и достаточно толстую чтобы можно было одеть на вывод впаянной микросхемы.

Надфилем спиливаем кончик иглы, чтобы получилась простая полая трубочка, будет еще лучше если отверстие немного развальцевать. Получилась хорошая демонтажная игла

А работать с ней очень просто. Одеваем нашу трубочку на вывод микросхемы, паяльником разогреваем место спая. Теперь пока припой еще в жидком виде иголку просовываем в монтажное отверстие и начинаем неистово вращать иглу до момента застывания припоя. Одев иглу на вывод мы тем самым изолировали ножку микросхемы от припоя. Игла имеет особое покрытие которое ухудшает смачиваемость припоем, поэтому припой к игле не липнет.

Сейчас кстати в продаже имеются специальны демонтажные трубочки различных диаметров так что мед. иглы можно уже не покупать.

иглы можно уже не покупать.

к оглавлению ↑

Использование сплава розе

Для демонтажа микросхем можно использовать сплав розе или сплав вуда. Отличительная особенность состоит в том, что эти сплавы имеют низкую температуру плавления, менее 100 градусов.

Для демонтажа насыпаем несколько гранул в место пая. Теперь наша задача организовать лужицу сплава распределив ее по всем ножкам микросхемы. Благодаря этому низкотемпературный сплав смешался со сплавом припоя в результате общая температура плавления у нас понизилась. Теплопроводность сплава достаточна и лужица сплава покрывает все ножки микросхемы и плавит все и вся. В результате чего микросхема просто извлекается из монтажных отверстий.

Вот, как-то так а на сегодня у меня все.

Думаю что статья окажется полезной особенно для новичков и сохранит несколько нервных клеток при демонтаже очередной микросхемы.

Чтож, друзья, не забывайте подписываться на обновления блога, а я желаю вам солнечного весеннего настроения, удачи и успехов!

С н/п Владимир Васильев

popayaem. ru

ru

Как выпаять микросхему

Автор: admin Vladimir | Опубликовано 11-02-2016

Рубрика: Советы на всякий случай

Метки: всё для пайки, простые советы

Всем привет. Очень часто начинающие радиолюбители сталкиваются с проблемой демонтажа микросхем в DIP корпусе. Сегодня я расскажу о самом простом способе как выпаять микросхему из платы паяльником.Как известно большинство радиодеталей: конденсаторы, резисторы, диоды, транзисторы, имеют несколько ножек. Как правило, не возникает проблем с демонтажом этих радиоэлементов. Нагревая по очереди каждую ножку, радиолюбитель с легкостью может извлечь нужную радиодеталь из платы. Гораздо сложнее дела обстоят с выпаиванием элементов, в составе которых находятся большое количество ножек, таких как: дроссели, трансформаторы, различного рода фильтра и особенно микросхемы.

Такие много выводные элементы можно извлечь из платы несколькими способами, а именно тремя. Можно воспользоваться различного рода оловоотсосами, отдельными или совмещёнными с паяльником:

Этот способ наиболее эффективный, но не у каждого радиолюбителя в наличие может оказаться оловоотсос, особенно у начинающего.

Не стоит забывать ещё один очень хороший способ, а именно использование оплётки от экранированного кабеля. Суть его заключается в следующем. Место пайки разогреваем паяльником через оплетку. Олово разогревается и впитывается в эту оплётку, тем самым удаляется, освобождая ножку вывода радиодетали.

Существует и третий способ демонтажа много выводных радиодеталей. По эффективности он не уступает оловоотсосу. По показателю цена-качество даже выигрывает, так как стоит копейки. Речь сегодня пойдёт о медицинской игле. Итак, нам понадобится игла от шприца:

Внутренний диаметр иголки нужно подобрать такой, чтобы она могла плотно одеваться на вывод микросхемы. При помощи напильника нужно сточить острый край иглы сделать его плоским слегка заострённым. Чтобы было удобно пользоваться, можно удлинить противоположный край иглы, сделать, таким образом, рукоятку.

Как выпаять микросхему из платы

паяльником

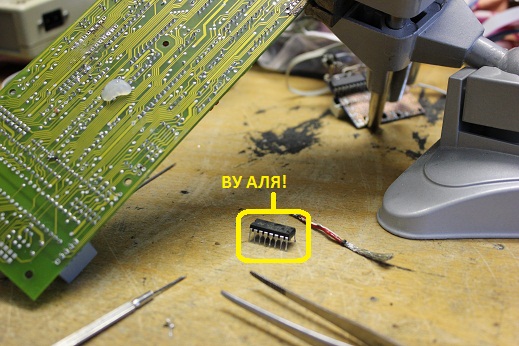

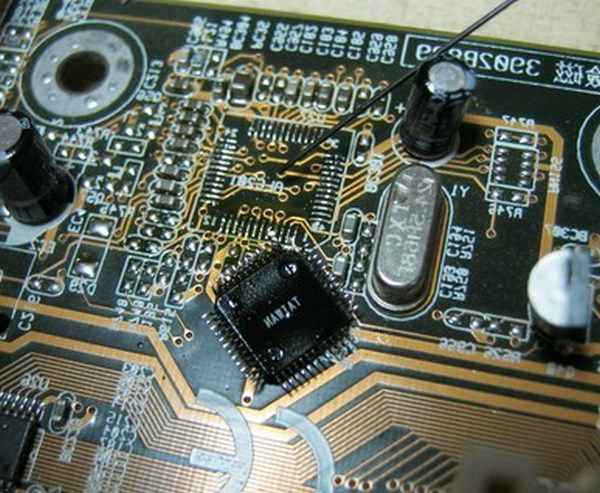

Допустим нам нужно выпаять какую-либо микросхему из платы. Воспользуемся обычным паяльником и нашей доработанной иглой. В качестве донора выступит плата от старого магнитофона:

Воспользуемся обычным паяльником и нашей доработанной иглой. В качестве донора выступит плата от старого магнитофона:

При помощи паяльника, подключенного через регулятор температуры, нужно нагреть вывод микросхемы и быстро одеть на этот вывод кончик иголки так чтобы она провалилась внутрь печатной палаты и тут же вытащить её. Затем такую же операцию следует проделать для следующего вывода микросхемы. Так как иголка сделана из нержавеющей стали, припаяться она не успевает:

Если набить руку, то скорость демонтажа довольно-таки внушительная, на пайку каждого вывода будет уходить не более двух секунд:

Этим методом мне удалось выпаять большое количество микросхем:

Этот способ хорош тем, что микросхема практически не перегревается, так как время контакта паяльника с выводом очень маленькое. Также отверстия получаются очень ровные, очищенные от олова, и место готово к установке новой микросхемы. Что очень важно при ремонте какой-либо радиоаппаратуры. При помощи этого метода можно выпаивать микросхемы различной величиной:

При помощи этого метода можно выпаивать микросхемы различной величиной:

Также был разобран Советский видеомагнитофон Электроника ВМ-12:

Поэтому же принципу можно выпаивать не только различные микросхемы, но и другие многовыводные электронные компоненты, например трансформаторы ТВС. Нужно лишь запастись иголками, диаметр которых будет соответствовать, конкретному выводу. Приобрести их можно в ветаптеке:

Этим способом я пользуюсь давно, мне он очень нравится. Рекомендую всем начинающим радиолюбителям. Для наглядности я даже записал видео:

На этом буду завершать. Надеюсь, что кто-то почерпнул новые знания.

radiobezdna.ru

Как выпаять микросхему из платы паяльником: 4 способа

Перед тем как выпаивать микросхему из платы паяльником, следует посмотреть обучающее видеоА что вы делаете, когда выходит из строя какой – либо электроприбор? Скорее всего, несете его к мастеру, производится проверка, после чего он сообщает, что нужно перепаивать детали в схеме. После чего, он делает работу, вы платите деньги. Несомненно, что бы стать мастером в этой области нужно много учиться и познавать. Но если подойти к этому вопросу с другой стороны, то начиная с азов можно научиться многое делать самостоятельно.

После чего, он делает работу, вы платите деньги. Несомненно, что бы стать мастером в этой области нужно много учиться и познавать. Но если подойти к этому вопросу с другой стороны, то начиная с азов можно научиться многое делать самостоятельно.

Содержание:

Вакуумный оловоотсос, является очень полезным инструментом при выпаивании различных радиодеталей, будь это микросхемы, транзистор или, например диод. Так же, качественно удаленное олово с контактов поможет без особых трудностей припаять рабочую деталь.

Оловоотсос состоит из:

- Вакуумной колбы, носика изготовленного из термоматериала;

- Обратной пружины;

- Поршня.

Оловоотсос можно приобрести в строительном или специализированном магазине

Выпаивать радиодетали оловоотсосом довольно просто. В первую очередь необходимо «взвести» оловоотсос. Для этого нужно путем нажатия на поршень зафиксировать его стопорным механизмом (фиксация происходит автоматически). Далее, разогретым до оптимальной температуры паяльником, расплавляем олово на контакте детали, предварительно приставив к контакту оловоотсос.

После того, как олово расплавилось, убираем паяльник, прижимаем оловоотсос к месту выпайки и плотно прижимаем. Нажимаем на кнопку стопорного механизма. Поршень, двигаясь обратно по колбе, создает вакуум, за счет которого и происходит засасывание олова.

Выпаивая большое количество радиодеталей, не забывайте периодически разбирать и чистить оловоотсос.

Если оловоотсоса под рукой нет, а деталь необходимо отпаять, то его можно сделать из обычного шприца своими руками. Для этого, нужно взять шприц (по возможности 50 кубов). Вынимаем поршень и помещаем в колбу шприца обратную пружину (пружина должна быть не длиннее колбы, что бы не выдавить поршень). Осталось защитить носик. Сделать это можно любой металлической трубкой соответствующего диаметра. И самодельный оловоотсос готов к использованию.

Оплетка для выпайки деталей

Многие профессионалы, а так же радиолюбители не понаслышке знают о достоинствах такого вспомогательного «инструмента», как оплетка для выпайки. Правильное ее применение в работе, позволяет быстро и качественно избавляться от олова на контактах, без их повреждения.

Правильное ее применение в работе, позволяет быстро и качественно избавляться от олова на контактах, без их повреждения.

Оплетку можно:

- Приобрести в магазине. Насчитывается огромное количество видов;

- Изготовить самостоятельно из подручных материалов.

Выпаивание деталей при помощи оплетки происходит следующим образом. Нагревается до нужной температуры паяльник. К нужному контакту прикладывается оплетка и производится нагрев контакта паяльником. Затем небольшими круговыми движениями убирается олово с контакта.

Оплетка хорошего качества, всегда пропитывается канифолью на заводе изготовителе. При покупке проверяйте это важное условие.

Покупка оплетки не составит огромного труда. Но из – за ее немалой стоимости и высокого расхода при работе, отличным решением будет, изготовить ее своими руками. Для этого понадобится коаксиальный (радиочастотный) кабель или старые многожильные провода небольшого сечения.

Оплетку для выпайки деталей можно сделать самостоятельно, предварительно изучив рекомендации специалистов

Для изготовления оплетки из кабеля, понадобится небольшой его отрезок. Удаляется верхняя изоляция. Затем снимается медная оплетка кабеля (берите небольшие отрезки, это обеспечить удобное снятие оплетки). Снятую оплетку необходимо сплющить и пропитать спирто – канифольным флюсом.

Удаляется верхняя изоляция. Затем снимается медная оплетка кабеля (берите небольшие отрезки, это обеспечить удобное снятие оплетки). Снятую оплетку необходимо сплющить и пропитать спирто – канифольным флюсом.

Что бы сделать оплетку из проводов, понадобиться несколько мелких проводов (подойдут от наушников). Снимается изоляция, несколько проводков скручиваются вместе. Далее их нужно расплющить при помощи молотка. Осталось пропитать флюсом.

Как выпаять микросхему из платы феном

Самым быстрым способом отпаять радиодеталь, или распаять большие схемы, это применение фена. Стоит учитывать, что данный способ может нарушить работу или вывести из строя деталь. Поэтому в последующем, перед тем как паять деталь, извлеченную при помощи фена, необходимо проверить ее на работоспособность мультиметром.

Для работы потребуется:

Фиксируем в удобном положении плату, из которой будет выпаиваться нужная микросхема. Под нее поддевается плоская отвертка (используется в качестве рычага). С обратной стороны платы, потоком горячего воздуха от фена разогреваются все контакты микросхемы.

С обратной стороны платы, потоком горячего воздуха от фена разогреваются все контакты микросхемы.

При нагревании контактов феном, старайтесь не задерживать поток воздуха на одном участке. Так снижается вероятность вывода из строя микросхемы.

После того, как олово начинает плавиться, при помощи отвертки начинаем приподнимать микросхему. Проделываем данную работу до полного извлечения микросхемы. После этого (при замене детали), удаляются остатки олова с поверхности платы, и осуществляется пайка рабочей микросхемы.

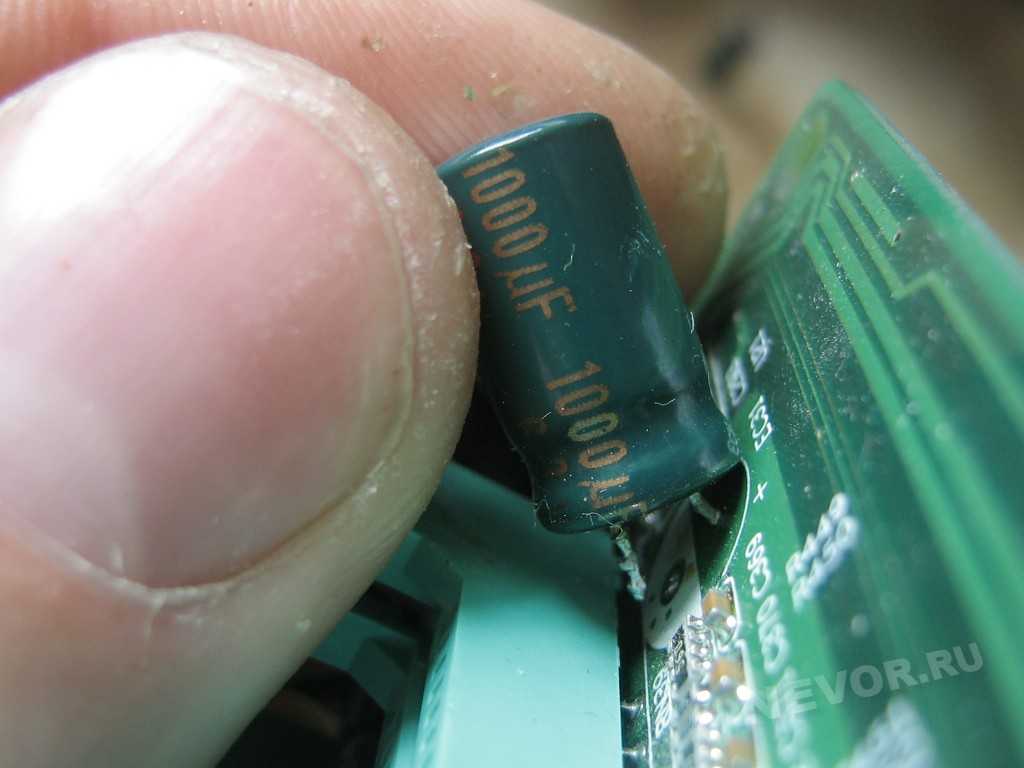

Как выпаять конденсаторы из материнской платы

Конденсаторы различных видов, выполняют важную функцию в работе любой микросхемы. Пропускают или не пропускают ток, накапливают определенный заряд, сдвигают фазу и еще много функций. И выход из строя одного из них, влияет на работу всей системы. Поэтому своевременная замена способствует бесперебойной работе схемы.

Чтобы выпаять конденсаторы из материнской платы, не нужно иметь особых навыков

Для замены потребуется:

Не многие знают, что конденсаторы имеют одну особенность – толстые контактные ножки. Пайка конденсаторов не составляет труда. Но процесс их выпаивания из – за данной особенности, несколько сложнее. Определяется это тем, что ножки очень трудно прогреть. Для того, что бы сделать работы легче и быстрее, воспользуйтесь предложенным способом.

Пайка конденсаторов не составляет труда. Но процесс их выпаивания из – за данной особенности, несколько сложнее. Определяется это тем, что ножки очень трудно прогреть. Для того, что бы сделать работы легче и быстрее, воспользуйтесь предложенным способом.

Данный способ поможет гораздо качественнее прогреть ножки конденсатора, и избежать повреждения находящихся рядом токопроводящих дорожек на плате.

Паяльник или паяльная станция, разогревается до максимальной температуры. На жало наносится определенное количество припоя (что бы получилась небольшая капля). Далее, используя разогретую каплю припоя, нагреваем ножки конденсатора до нужной температуры.

Оловоотсос своими руками (видео)

Теперь, зная несколько способов выпаивания радиодеталей и микросхем, вы с легкостью сможете определить каким, и в каком случае воспользоваться. А применение некоторых хитростей, поможет сделать работу грамотно и с пониманием.

6watt.ru

Учимся безопасно выпаивать радиодетали из плат

Когда какая-нибудь аппаратура выходит из строя, совсем не обязательно сразу же выкидывать ее в мусор. Если вы увлекаетесь электроникой и радиотехникой, разумнее будет произвести выпаивание рабочих элементов микросхемы. Вдруг, в будущем понадобится конденсатор, транзистор либо резистор, если вы решите сделать электронную самоделку. В этой статье мы расскажем, как выпаять радиодетали из платы, чтобы не повредить ничего.

Что для этого понадобиться?

Существует множество приспособлений для выпаивания деталей. Конечно же, не обойтись радиолюбителю без паяльника, который и будет основным помощником в этом деле. Однако помимо паяльника, для того, чтобы выпаять элемент, вам понадобятся:

- Пинцет. Для извлечения разогретых радиодеталей. Вместо пинцета можно взять зажим типа крокодил (показан на фото ниже). Преимущество зажима в том, что он надежно захватит деталь и к тому же станет хорошим теплоотводом.

- Полые иглы для демонтажа. Приобрести их будет не проблема, стоимость небольшая. С помощью игл можно выпаять радиодеталь быстро и аккуратно, о чем мы расскажем ниже.

- Демонтажная оплетка. Служит так называемой губкой, которая впитывает расплавленный припой в себя, очищая этим самым плату.

- Оловоотсос. Название говорит само за себя. Незаменимая вещь для частого выпаивания радиодеталей из плат в домашних условиях.

Также нужно подготовить рабочее место. Оно должно быть с хорошим освещением. Лучше всего, если лампа находится над рабочим местом, чтобы свет падал вертикально, не создавая теней.

Методики демонтажа

Итак, сначала мы расскажем о самой популярной технологии – как выпаять деталь из платы паяльником без дополнительных приспособлений. После чего вкратце рассмотрим более простые способы.

Если вы хотите выпаять электролитический конденсатор, достаточно захватить его пинцетом (либо крокодилом), прогреть 2 вывода и быстро, но аккуратно изъять их из платы.

С транзисторами дела обстоят точно также. Капаем на все 3 вывода припоем и извлекаем радиодеталь из платы.

Что касается резисторов, диодов и неполярных конденсаторов, очень часто их ножки загибают во время пайки с обратной стороны платы, что вызывает сложно при выпаивании без дополнительных приспособлений. В этом случае рекомендуется сначала разогреть один вывод и с помощью крокодильчика, с небольшим усилием вытянуть часть детали из схемы (ножка должна разогнуться). Потом уже аналогичную процедуру выполняем со вторым выводом.

Это мы рассмотрели методику, когда под рукой нет ничего кроме паяльника. А вот если вы приобрели набор игл, тогда выпаять элемент будет еще проще: сначала разогреваем паяльником контакт, после чего одеваем на вывод иглу подходящего диаметра (она должна проходить через отверстие в микросхеме) и ждем, пока припой остынет. После этого достаем иглу и получаем оголенный вывод, который с легкостью можно вывести. Если несколько ножек у радиодетали, действуем также – разогреваем контакт, надеваем иглы, ждем и снимаем.

Все, о чем мы рассказали в этой статье, вы можете наглядно увидеть на видео, в котором предоставлена технология выпайки элементов из платы:

Кстати вместо специальных игл можно использовать даже обычные, которые идут со шприцом. Однако в этом случае изначально нужно сточить конец иглы, чтобы он был под прямым углом.

Выпаять деталь с помощью демонтажной оплетки также не сложно. Перед началом работы намочите конец обмотки спирто-канифольным флюсом. После этого наложите оплетку в месте выпаивания (на припой) и прогрейте жалом паяльника. В результате разогретый припой должен впитаться в оплетку, что позволит освободить выводы радиодеталей.

С оловоотсосом дела обстоят аналогичным образом – взводится пружина, разогревается контакт, после чего наконечник подносят к расплавленному припою и нажимают кнопку. Создается разрежение, которое и втягивает припой внутрь оловоотсоса.

Вот и все, что хотелось рассказать вам о том, как выпаять радиодетали из платы в домашних условиях. Надеемся, предоставленные методики и видео уроки были для вас полезными и интересными. Напоследок хотелось бы отметить, что можно выполнить выпаивание элементов из микросхемы строительным феном, но мы не советуем так делать. Фен может повредить находящиеся рядом детали, а также ту, которые вы хотите извлечь!

Надеемся, предоставленные методики и видео уроки были для вас полезными и интересными. Напоследок хотелось бы отметить, что можно выполнить выпаивание элементов из микросхемы строительным феном, но мы не советуем так делать. Фен может повредить находящиеся рядом детали, а также ту, которые вы хотите извлечь!

Интересное по теме:

samelectrik.ru

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

пайка — Как припаять SMD компонент с «площадкой» на дне?

Спросил

Изменено 3 года, 3 месяца назад

Просмотрено 16 тысяч раз

\$\начало группы\$

Я изготавливаю печатную плату для проекта, над которым работаю. Одна из частей, драйвер двигателя A4950 (техническое описание), имеет «площадку» в нижней части, которая предназначена для припаивания к GND печатной платы для отвода тепла. Я заказываю только небольшое количество печатных плат, поэтому для меня не имеет смысла покупать какую-то услугу по сборке печатных плат . Сам планирую паять компоненты.

Я думал о пайке, и я не уверен, как я буду (с помощью паяльника) припаивать площадку на дне. Это вообще возможно сделать своими руками?

Я подумал, что можно вручную нанести немного паяльной пасты на печатную плату, но я не уверен, уместно ли это использование паяльной пасты или нет.

Как создать прототип микросхемы с открытой контактной площадкой в нижней части?

- пайка

- поверхностный монтаж

\$\конечная группа\$

8

Абсолютно лучший способ сделать это – предварительно нагреть все с помощью большого источника горячего воздуха или печи с высокой скоростью потока. Сначала нанесите пасту, если она у вас есть, или немного припоя на контактную площадку. Затем предварительно прогрейте. Температура предварительного нагрева составляет около 125°C или около того.

После того, как все прогреется до 125°C, подайте локальный горячий воздух непосредственно на деталь, подлежащую пайке, и непосредственно вокруг нее. Температура должна быть достаточно высокой, чтобы расплавить припой, но не перегревать деталь. Многие дешевые термофены имеют плохую настройку и индикацию температуры. Так что, возможно, вам придется поэкспериментировать. Если припой плавится очень быстро, он слишком горячий. Если он тает примерно за 10-45 секунд, это, наверное, хорошо. Если это занимает целую минуту, то, вероятно, должно быть горячее. Часто вы заметите, что деталь как бы самовыравнивается и защелкивается на месте, когда припой расплавляется. Это хороший признак того, что он достаточно горячий.

Температура должна быть достаточно высокой, чтобы расплавить припой, но не перегревать деталь. Многие дешевые термофены имеют плохую настройку и индикацию температуры. Так что, возможно, вам придется поэкспериментировать. Если припой плавится очень быстро, он слишком горячий. Если он тает примерно за 10-45 секунд, это, наверное, хорошо. Если это занимает целую минуту, то, вероятно, должно быть горячее. Часто вы заметите, что деталь как бы самовыравнивается и защелкивается на месте, когда припой расплавляется. Это хороший признак того, что он достаточно горячий.

Маленькие детали, вероятно, оплавляются намного быстрее, чем крупные детали, и, возможно, не требуют такой высокой температуры. Ваши первые попытки могут не сработать. Так что следите за временем, температурой и результатами. Как только вы найдете выигрышный рецепт, придерживайтесь его.

Если у вас нет возможности предварительно нагреть всю плату, то вы можете просто сделать это так, как говорит Арсенал. Если вы ремонтируете плату, прошедшую через печь оплавления, следите за временем и температурой при извлечении детали. Это даст вам хорошее представление о времени и температуре, необходимых для установки нового.

Это даст вам хорошее представление о времени и температуре, необходимых для установки нового.

Крупные детали я иногда не размещаю перед нагревом. Держу деталь пинцетом у края потока горячего воздуха. Я обдуваю площадку горячим воздухом, пока не увижу, что припой полностью расплавился, затем помещаю горячую деталь на площадку расплавленного припоя с помощью пинцета. Не кладите холодную деталь на горячий припой. Деталь тоже должна быть горячей, иначе вы получите холодную пайку. Если вы сделаете это таким образом, вы можете остановить нагрев почти сразу после того, как поместите деталь. А также используйте флюс.

\$\конечная группа\$

7

\$\начало группы\$

Один из дешевых и простых способов сделать это — просверлить небольшое (от 50 до 100 мил) отверстие в центре контактной площадки на печатной плате. Припаяйте саму площадку, но не так сильно, как она лужится. Припаяйте или, по крайней мере, оплавьте контактную площадку на микросхеме и припаяйте только угловые выводы к печатной плате.

Припаяйте или, по крайней мере, оплавьте контактную площадку на микросхеме и припаяйте только угловые выводы к печатной плате.

Вставьте паяльник мощностью 60 Вт или около того с маленьким наконечником долота в заднюю часть печатной платы и в просверленное отверстие. Это нагреет контактную площадку микросхемы и контактную площадку печатной платы достаточно, чтобы сплавить их вместе. Используйте палец в перчатке, чтобы прижать микросхему к плоскости, когда она вплавится в контактную площадку. ОСТАНОВИТЕ, как только это произойдет. Теперь вы можете вручную припаять или использовать инфракрасный или тепловой пистолет, чтобы припаять оставшиеся контакты.

Это работает хорошо, если вы сделали это несколько раз. Используя этот трюк, вы немного теряете теплопередачу к печатной плате, но у вас меньше шансов повредить микросхему или печатную плату, если другие процедуры будут длиться слишком долго.

РЕДАКТИРОВАТЬ: Единственный раз, когда этот трюк не сработает, это с многослойными платами, и вы знаете, что есть дорожки, которые вы можете прорезать. Однако ИС, которые имеют нижнюю площадку для заземления и/или радиатора, обычно не имеют скрытых следов под ними. В лучшем случае будет заземляющая площадка с кольцом SMD-конденсаторов по периметру. Если он не очень маленький, все же безопасно просверлить маленькое отверстие в центре.

Однако ИС, которые имеют нижнюю площадку для заземления и/или радиатора, обычно не имеют скрытых следов под ними. В лучшем случае будет заземляющая площадка с кольцом SMD-конденсаторов по периметру. Если он не очень маленький, все же безопасно просверлить маленькое отверстие в центре.

Спасибо @MichaelKaras за его предложение о том, что, если вы делаете свою собственную компоновку платы, в плате можно сделать отверстие диаметром 50 мил, которое покрыто гальванопокрытием в корпусе платы. Это создает больше поверхности для передачи тепла и позволяет избежать образования заусенцев в меди, если это будет сделано позже. Сквозная пластина также позволяет отводить больше тепла от припоя, поэтому этот шаг происходит быстро. Также это позволяет вам трассировать несколько дорожек вокруг отверстия, если это упрощает трассировку.

\$\конечная группа\$

3

\$\начало группы\$

Вот способ сделать это без фена.

Поскольку штифты имеются только с двух сторон, вы можете сделать центральную площадку длиннее, как это сделано здесь для U3. Таким образом, вы можете нагреть его с чипом на месте:

Затем предварительно залудить контактную площадку на устройстве и на плате и нагревать, пока они не расплавятся. После этого можно нормально припаять остальные контакты.

\$\конечная группа\$

1

\$\начало группы\$

Если у вас есть паяльная паста и регулируемый (поток воздуха и нагрев) термофен, вы можете использовать их.

Я наношу паяльную пасту на контактные площадки (я использую для этого шприц с очень тонкой иглой, на самом деле много не нужно), размещаю компонент как можно лучше. Он не должен быть на 100 % идеальным, особенно если на плате есть припой, так как оплавляемая паяльная паста позволит детали немного выровняться, но не слишком сильно.

Затем я использую слабый поток воздуха (деталь может быть снесена ветром) с температурой от 350 до 400 °C и пытаюсь равномерно нагреть ее вокруг детали. В какой-то момент паяльная паста начнет оплавляться на контактах. Чтобы получить нижнюю площадку, ей нужно немного больше тепла, поэтому я продолжаю еще несколько секунд вокруг чипа.

Если в непосредственной близости от микросхемы находятся мелкие детали (развязывающие конденсаторы например), будьте готовы к тому, что они отлетят или надгробье на вас.

Итак, после того, как вы закончите, внимательно осмотрите плату на наличие короткого замыкания, которое может произойти во время этой процедуры — по крайней мере, для меня это не редкость.

Этот метод создает термическую нагрузку на печатную плату, поэтому примерно после 4 или 5 попыток на печатной плате появляются признаки деградации, и я обычно использую новую.

\$\конечная группа\$

5

\$\начало группы\$

[отказ от ответственности: этот метод предлагается только для одноразовых прототипов. ]

]

Однажды мне пришлось припаять микросхему SOIC с термопрокладкой к двухслойной плате. Мне не пришлось использовать паяльную пасту. Вот как я это сделал.

Схема печатной платы. Нижний слой моей печатной платы служил заземлением. Я добавил переходные отверстия под микросхемой, которые соединяли термопрокладку с заземляющей пластиной нижнего слоя. Основная цель переходных отверстий заключалась в отводе тепла, рассеиваемого микросхемой. Одни и те же переходные отверстия могут отводить тепло, необходимое для пайки.

Припаяйте доступные выводы типа «крыло чайки» снаружи микросхемы. Это удержит его на месте.

Необязательно, но очень полезно. Примените «объемное тепло» к вашей печатной плате. Можно использовать духовку. Для этого подойдет даже бытовой фен. [Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.

Прецизионный нагрев. Переверните доску. Вставьте паяльник в сквозное отверстие на нижней стороне. Обильно подайте припой и флюс в переходные отверстия. Припой будет течь через переходные отверстия к термопрокладке, где он создаст электрический и тепловой контакт.

—

1 Я использовал старомодный свинец для шага 5. Он имеет более низкую температуру плавления, чем современные припои.

2 Если у вас есть выбор насадок, используйте среднюю или большую насадку для шага 5.

3 Если на вашей плате есть внутренние плоские слои, будет сложнее заставить этот метод работать.

\$\конечная группа\$

\$\начало группы\$

Термофен и много флюса. Другой метод, который я использовал для пайки этих деталей с помощью паяльника, заключается в том, чтобы разместить несколько переходных отверстий на термоплощадке и припаять ее через них. Это не лучший метод, но он достаточно хорош для прототипирования.

Это не лучший метод, но он достаточно хорош для прототипирования.

Если мощность, рассеиваемая в детали, мала (например, 1/3 или 1/4) от номинальной рассеиваемой мощности, можно вообще не припаивать контактную площадку (если только она не используется для заземления или электрического соединения, у которых на многих деталях термопрокладка соединена со штырем и прокладкой).

Другой вариант, если электрическое соединение с термопрокладкой внизу не требуется, — установить радиатор сверху для прототипирования (иногда подойдет даже алюминиевый блок, что угодно, чтобы увеличить площадь поверхности для воздуха).

\$\конечная группа\$

\$\начало группы\$

Для пайки контактных площадок, которые находятся под компонентом, к сожалению, паяльником не обойтись, нужна тепловая пушка, а лучше станция. ….и много Flux. Надеюсь, что это ответ на ваш вопрос.

\$\конечная группа\$

\$\начало группы\$

Термофен, паяльная паста и флюс — правильный ответ, как писали другие. Однако я хотел бы добавить точности к температуре, которая будет использоваться. Предварительно нагрейте при температуре около 120°C в течение одной минуты, затем постепенно увеличивайте температуру на 10°C каждые 5 секунд, пока не достигнете 240°C или 250°C (для более крупных деталей). Затем медленно посчитайте до 5 и начните постепенно снижать температуру. уменьшение можно сделать быстрее. Обратно при 125С можно выключить горячий воздух. НЕ нагревайте при более высокой температуре! Ваша часть, печатная плата и другие детали вокруг расплавятся. В техпаспорте должны быть указаны максимальная температура и время пайки оплавлением. Не превышайте их. Если у вас нет регулируемого пневматического пистолета и вы не можете его иметь, вы можете попробовать поиграть с цифровым термометром, но это намного сложнее и менее надежно. Я настоятельно рекомендую купить один, если вы делаете более 10 штук. Пневматический пистолет также можно использовать для сварки или ремонта пластика, пайки контактных втулок и прочего.

Однако я хотел бы добавить точности к температуре, которая будет использоваться. Предварительно нагрейте при температуре около 120°C в течение одной минуты, затем постепенно увеличивайте температуру на 10°C каждые 5 секунд, пока не достигнете 240°C или 250°C (для более крупных деталей). Затем медленно посчитайте до 5 и начните постепенно снижать температуру. уменьшение можно сделать быстрее. Обратно при 125С можно выключить горячий воздух. НЕ нагревайте при более высокой температуре! Ваша часть, печатная плата и другие детали вокруг расплавятся. В техпаспорте должны быть указаны максимальная температура и время пайки оплавлением. Не превышайте их. Если у вас нет регулируемого пневматического пистолета и вы не можете его иметь, вы можете попробовать поиграть с цифровым термометром, но это намного сложнее и менее надежно. Я настоятельно рекомендую купить один, если вы делаете более 10 штук. Пневматический пистолет также можно использовать для сварки или ремонта пластика, пайки контактных втулок и прочего.

\$\конечная группа\$

1

\$\начало группы\$

Очень неаккуратный, но существующий способ сделать это — сделать контактную площадку на плате немного больше, припаять короткий тонкий провод к самому компоненту, а затем, после размещения компонента, припаять остаток провода к контактной площадке. Это поднимет компонент на миллиметр или около того от платы, вы можете протолкнуть под него немного теплопроводящего клея. 🙂 Я вижу, как вздрагивают лица, и я полностью понимаю, но он действительно может работать, заботится об электрическом соединении и нагреве и не требует пневматического пистолета.

\$\конечная группа\$

3

\$\начало группы\$

Это можно паять вручную, если вы проектируете голую плату с отверстием в плате, которое достаточно велико, чтобы поместиться жало паяльника, но вам также потребуется заземляющая площадка. Взгляните на картинку для справки. Я настоятельно не рекомендую делать это, но если вы собираете только несколько досок, то это сработает. Если вы когда-нибудь решите получить больший объем, удалите отверстие и наймите CM. На изображении dfn с заземлением.

Взгляните на картинку для справки. Я настоятельно не рекомендую делать это, но если вы собираете только несколько досок, то это сработает. Если вы когда-нибудь решите получить больший объем, удалите отверстие и наймите CM. На изображении dfn с заземлением.

Используйте эту ссылку для изображения.

\$\конечная группа\$

1

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Обязательно, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

HowTo: Пайка вручную — Пайка SMD ICs

Любая SMD IC с контактами или контактными площадками, которые вы можете видеть, вы можете паять.

Практическое руководство: ручная пайка — Содержание

Посмотрите эту удобную таблицу, чтобы определить температуру, необходимую для этой задачи.

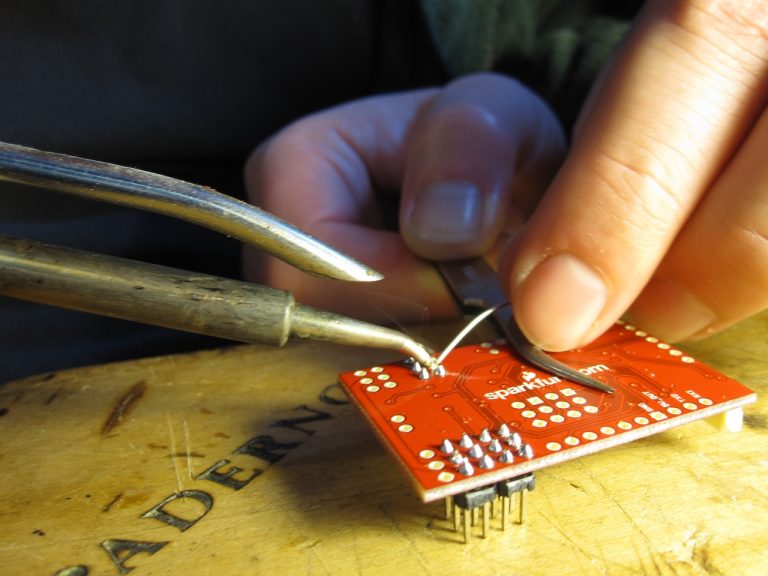

На этот раз я собираюсь объяснить, как паять интегральные схемы для поверхностного монтажа (SMD IC). Это действительно довольно просто. Самая большая «уловка» заключается в том, что вы всегда должны перемещать заготовки, чтобы к ним было легко добраться.

Если вы уже ознакомились со страницей «Как паять SMD-пассивные элементы», то многое из этого вам покажется знакомым. Как и в этом посте, вы поймете, что на самом деле это довольно быстро, несмотря на длину текста и количество фотографий.

С помощью стандартного паяльника можно паять только детали с открытыми контактами или контактными площадками. Детали с шариковыми решетками (BGA) или скрытыми контактными площадками под чипом нельзя паять обычным паяльником. Вам нужна печь оплавления, чтобы сделать их.

Детали с шариковыми решетками (BGA) или скрытыми контактными площадками под чипом нельзя паять обычным паяльником. Вам нужна печь оплавления, чтобы сделать их.

Вот все, что нужно, чтобы показать вам, как паять SMD-ИС:

- Инструменты

- Позиционирование себя

- Задача

- Сделай это

- Не бойся

Обычно вам понадобится только немного припоя, пара пинцетов и паяльник.

Если ваша плата предварительно залита или вы заменяете деталь, вам понадобится еще несколько вещей.

Самое большее, что вам понадобится:

- пинцет

- припой 0,5 мм

- фитиль для очистки площадок

- Пара кусачек для обрезки фитиля припоя, когда его конец заполнен

Вот они все вместе:

| Инструменты для пайки микросхем SMD |

|---|

Как я уже упоминал ранее, позиция имеет большое значение при выполнении подобных вещей.

При пайке SMD-ИС вы должны расположить руки и печатную плату (печатную плату) так, чтобы все было вместе.

Первый этап пайки SMD-ИС выглядит следующим образом:

| Положения рук |

|---|

Плата расположена так, что вы можете легко удерживать чип на месте с помощью пинцета. Вам не нужно выкручивать руку или делать искривления. Возьмите часть в пинцет, затем переместите плату так, чтобы вы могли легко разместить чип на доске.

Как всегда, вы опираетесь на верстак, чтобы обеспечить устойчивость.

Пока вы выравниваете детали, имейте в виду, что вы хотите положить острие паяльника на контактные площадки микросхемы. Наконечник должен быть почти параллелен штифтам.

Вот так:

| Плата и жало паяльника |

|---|

Часть пайки SMD заключается в перемещении печатной платы, чтобы вы могли паять руками в естественном положении.

Я собираюсь установить маленькую контурную микросхему (SOIC) с 8 контактами на этой печатной плате в месте с маркировкой U91.

Вот как они выглядят:

| SOIC-8 и PCB |

|---|

Сама микросхема имеет длину 5 миллиметров и ширину чуть более 4 миллиметров. Штифты имеют ширину 0,5 миллиметра.

В целом, несмотря на то, что он довольно маленький, его довольно легко паять. SOIC8 — это стандартный размер и самый простой тип SMD IC для пайки вручную.

Нулевой шаг: повторяйте, что вы должны делать каждый раз, когда берете в руки утюг.

- При необходимости очистите колодки.

Вы хотите, чтобы все контактные площадки микросхемы были чистыми. То есть они должны быть , а не , с толстым слоем припоя. Вам нужна только плоская площадка с самым тонким слоем припоя.

Вам понадобится паяльник и фитиль для очистки контактных площадок, если они некрасивые и плоские. Разницу можно увидеть на первом фото. Колодки для U91 уже чистые и плоские. Я собираюсь удалить припой с контактных площадок для U89 — вы можете увидеть, как эти контактные площадки имеют выпуклость на них.

Разницу можно увидеть на первом фото. Колодки для U91 уже чистые и плоские. Я собираюсь удалить припой с контактных площадок для U89 — вы можете увидеть, как эти контактные площадки имеют выпуклость на них.

Обрежьте конец фитиля припоя, если на нем все еще остались следы последнего использования. Закрепите его прямо на краю припоя, который на нем. Нет необходимости тратить фитиль впустую, но вы не хотите, чтобы длинный кусок использованного фитиля мешал.

| Очистка колодок |

|---|

Поместите фитиль припоя на контактную площадку, которую вы хотите очистить. Нанесите немного припоя на кончик утюга, затем прижмите его к фитилю припоя в верхней части контактной площадки. Нагрейте его. Подождите пару секунд, затем перейдите к следующему пэду. Возможно, вам придется очистить площадку пару раз, чтобы избавиться от всего припоя на ней.

Не проводите фитилем по контактным площадкам. Когда вы перемещаете фитиль припоя, поднимайте его одновременно с поднятием жала паяльника с платы. Поднимите его достаточно высоко, чтобы припой больше не мог его соединить, а затем снова опустите на новое место.

Подушечки для U89 красивые и плоские на последнем фото, как и подушечки для U91.

- Лужение первой колодки.

Я заставил тебя очистить все контактные площадки, а теперь я заставлю тебя нанести каплю припоя на одну из них. Это первый контакт, к которому вы будете припаивать микросхему.

| Лужение первой колодки |

|---|

Этот маленький шарик припоя будет удерживать микросхему на месте, пока вы будете припаивать другие выводы.

- Поместите деталь и прикрепите ее.

Возьмите чип пинцетом и поместите его на подушечки. Убедитесь, что у вас все в порядке. Выемка в форме буквы «U» на контуре микросхемы на плате — это конец, куда входит контакт 1 микросхемы. Проверьте техническое описание микросхемы, чтобы найти контакт 1 микросхемы.

Выемка в форме буквы «U» на контуре микросхемы на плате — это конец, куда входит контакт 1 микросхемы. Проверьте техническое описание микросхемы, чтобы найти контакт 1 микросхемы.

Совместите микросхему с контактными площадками и установите ее. Прикоснитесь кончиком жала паяльника к стороне луженой площадки так, чтобы он коснулся штифта и площадки и нагрел их обоих. Когда припой расплавится, проверьте выравнивание и прижмите микросхему к плате так, чтобы все выводы оказались на поверхности. Удалите паяльник из соединения и дайте соединению остыть.

Вот так:

| Прикрепите первый штифт |

|---|

- Проверьте и исправьте выравнивание.

После закрепления ИС убедитесь, что она правильно выровнена.

- Штифты должны быть параллельны контактным площадкам.

- Штифты должны располагаться по центру колодок.

- На каждом ряду штифтов должно быть равное количество свободных площадок.

Это плохо:

| Плохое выравнивание |

|---|

Вы должны исправить любые проблемы с выравниванием теперь пока припаян только один штифт.

Это достаточно просто. Просто нагрейте контактную площадку, расплавьте припой, затем перемещайте микросхему, пока она не встанет на место.

Вот так:

| Исправить выравнивание |

|---|

- Припаяйте следующий контакт.

Выберите контакт по диагонали напротив первого, который вы припаяли. То есть на другом конце чипа и с другой стороны. Расположите плату так, чтобы кончиком паяльника можно было легко дотянуться до контакта.

Припаяйте этот контакт.

| Припаяйте второй контакт |

|---|

- Припаяйте остальные контакты.

Теперь, когда микросхема надежно зафиксирована двумя контактами, можно припаять все остальные контакты.

Поверните плату так, чтобы жало паяльника можно было просунуть между штырями. Вы будете использовать сторону жала для нагрева контактной площадки и контактов с одной стороны контакта при подаче припоя с другой стороны.

Выглядит так:

| Припаяйте контакты с одной стороны |

|---|

Когда одна сторона готова, переместите доску так, чтобы можно было установить штифты на другой стороне.

| Припаяйте контакты с другой стороны |

|---|

Не забудьте припаять первый контакт. Он не был припаян должным образом, он был просто прибит, чтобы держать вещи на месте.

| Припаяйте первый контакт |

|---|

- Готово.

Припаяв микросхему, я сделал пару фотографий на свою хорошую камеру.

Выглядит так:

| Готово |

|---|

Все соединения чистые, гладкие и блестящие. Все контакты припаяны к контактным площадкам.

Всегда возвращайтесь и перепроверяйте свою работу, когда закончите.

Обратите внимание:

- Пропущенные контакты (один забыл припаять)

- Плохое выравнивание (настолько далеко, что штифты и контактные площадки замыкаются друг на друга.)

- Плохие соединения (острые, неровные кромки сдвинулись до того, как припой остыл.)

- Слишком много припоя на стыке (прикоснитесь кончиком паяльника к стыку и удалите излишки или используйте фитиль для припоя.)

Подкрасьте все, что выглядит не очень хорошо. Сделай , а теперь , потому что это действительно отстой, когда приходится перебирать всю доску в поисках одного места, которое вы испортили (но заметили бы, если бы вы проверили его, когда делали это), когда оно не работает.

Любую микросхему с видимыми выводами или контактными площадками можно припаять.

Не бойтесь мелких деталей с близко расположенными штифтами. Не бойтесь микросхем с большим количеством выводов.

С помощью этого метода я спаял крошечные детали µMax (3 мм X 3 мм с восемью контактами) и детали PLCC 64 (25 мм X 25 мм с 21 контактом на каждой из четырех сторон). Я припаивал таким образом тонкие четверные плоские пакеты (TQFP) и четверные плоские бессвинцовые детали (QFN).

Во всех случаях одинаково:

- Очистка.

- Припаяйте один контакт.

- Выровнять.

- Припаяйте все остальные контакты.

Вот часть µMax, которую я спаял с помощью этого метода:

| µMax MAX2015 |

|---|

Сама деталь размером 3ммХ3мм. Следы имеют ширину 0,5 мм. Я спаял это вручную, используя мой старый паяльник. Обратите внимание, что на этой плате нет паяльной маски.

Надо сказать, что этот способ подходит как для демонтажа Dip — компонентов, так и для Smd — компонентов.

Надо сказать, что этот способ подходит как для демонтажа Dip — компонентов, так и для Smd — компонентов. Нагреваем вывод микросхемы, тут же прикладываем отсос для припоя, нажимаем кнопку и создавшаяся разреженность внутри отсоса «выкачивает» припой с дорожки. К сожалению, все так легко и просто выглядит только на словах. На деле же, нагрев ножку, нужно почти мгновенно попасть на ножку отсосом, и «выкачать» припой, что требует высокой скорости исполнения, ибо припой застывает почти мгновенно, а если держать паяльник дольше, есть риск получить опять-таки отслоившиеся дорожки или сгоревший компонент.

Нагреваем вывод микросхемы, тут же прикладываем отсос для припоя, нажимаем кнопку и создавшаяся разреженность внутри отсоса «выкачивает» припой с дорожки. К сожалению, все так легко и просто выглядит только на словах. На деле же, нагрев ножку, нужно почти мгновенно попасть на ножку отсосом, и «выкачать» припой, что требует высокой скорости исполнения, ибо припой застывает почти мгновенно, а если держать паяльник дольше, есть риск получить опять-таки отслоившиеся дорожки или сгоревший компонент.

(См. рис. 3)

(См. рис. 3)