Способы демонтажа микросхем с платы

Содержание:

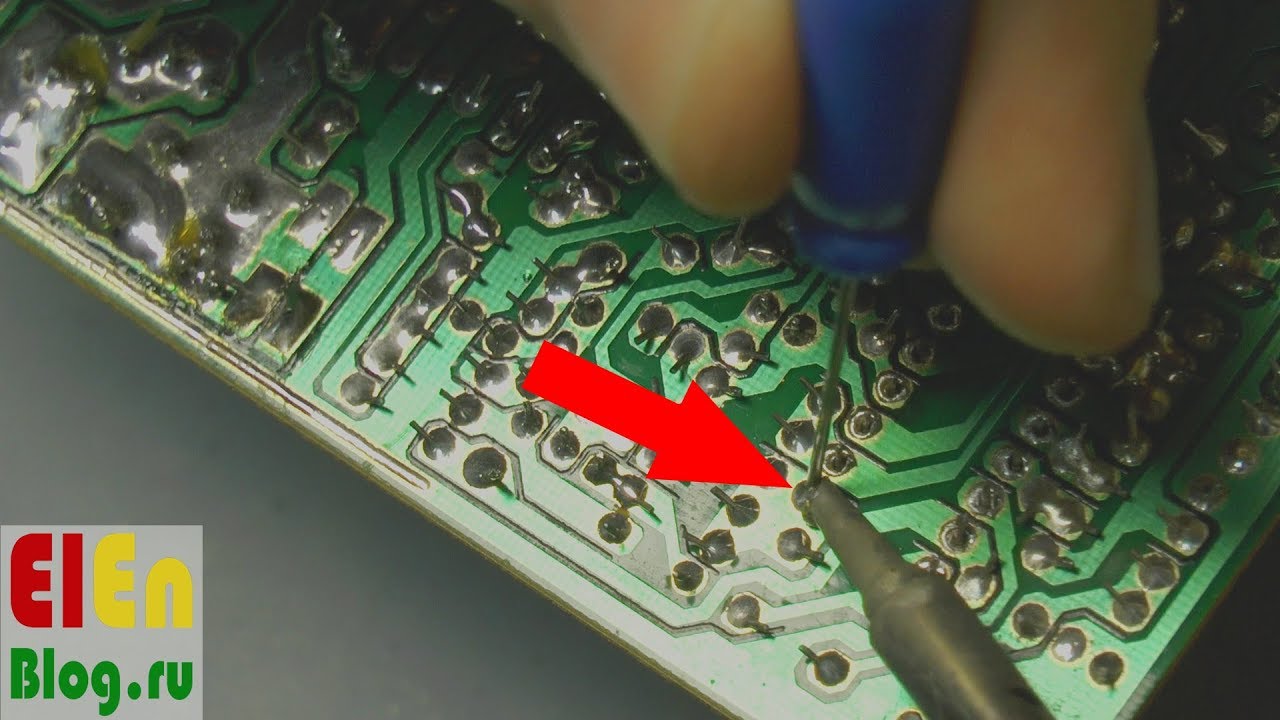

Способы демонтажа микросхем с платыКто хоть раз пытался выпаять микросхему с платы, знает, насколько это сложное и тонкое занятие. Большое количество ножек на микросхеме и её небольшие размеры серьёзно затрудняют данную работу. В один прекрасный момент ты можешь все запаять оловом и испортить.

Конечно же, мастера, которые уже набили руку, имеют свои хитрости и подходы к пайке микросхем. Но что делать начинающим радиолюбителям, которые решили только освоить это интересное и увлекательное ремесло. Именно для них и был подготовлен данный материал.

Извлечь микросхему с платы, не повредить и не запаять контакты можно несколькими способами, а именно:

- Путем прогрева с помощью паяльника;

- С использованием специального оборудования, такого как оловоотсос;

- При помощи старой, но эффективной медной оплётки от коаксиального кабеля;

- С применением медных подкладок, которые устанавливаются прямо на контактные пятаки микросхем.

Сразу нужно заметить, что паяльник для демонтажа микросхем с плат должен быть максимум на 25-30 Вт. При использовании более мощного оборудования есть все шансы навредить плате и бесповоротно испортить оборудование.

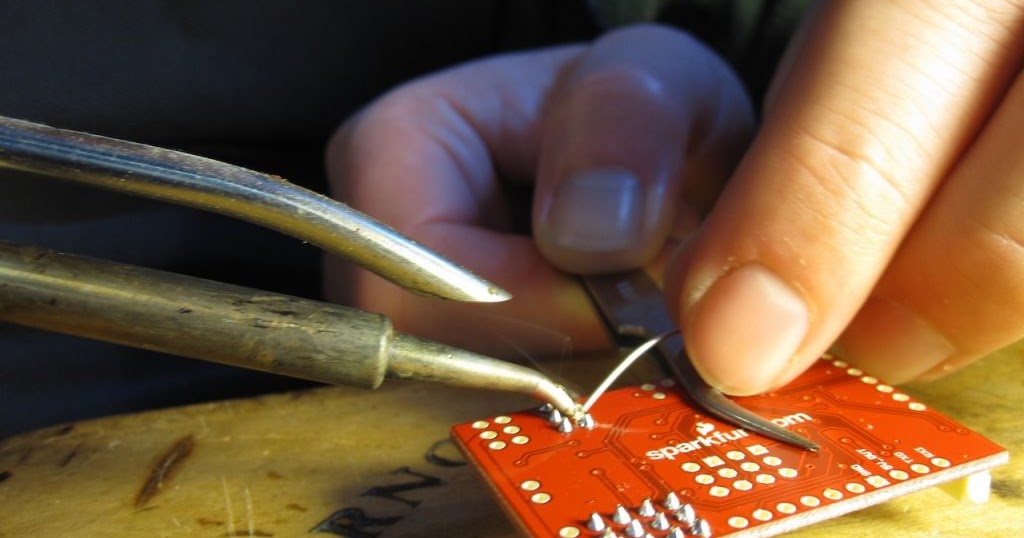

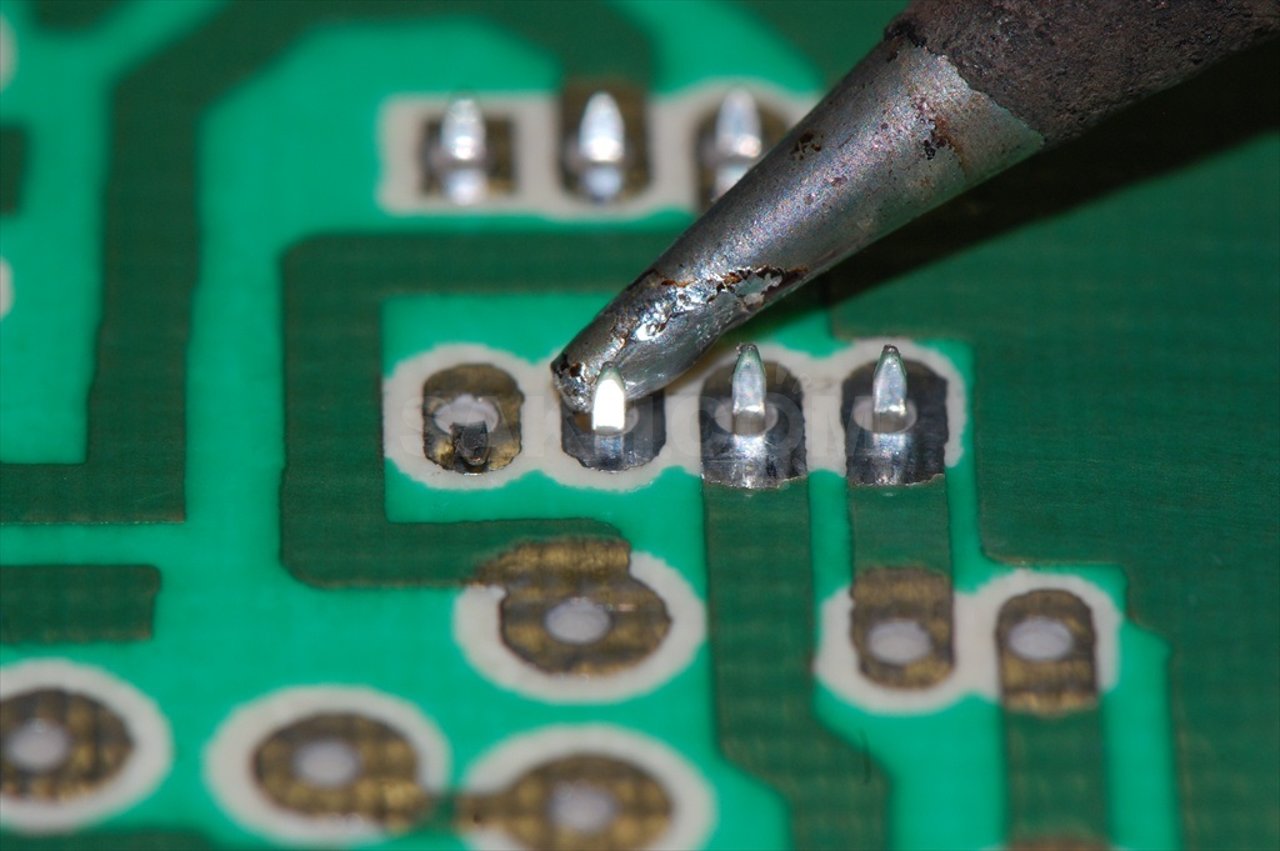

Как выпаять микросхему одним паяльником

Тем, у кого нет под рукой козырных и дорогих паяльных станций, или другого специализированного оборудования, ничего не остается, как выпаивать микросхемы обычным электрическим паяльником. Суть этого незамысловатого способа демонтажа микросхемы заключается в том, чтобы поочерёдно снимать порцию олова с её ножек, вытирая жало о заранее подготовленную влажную ткань.

При выпаивании микросхемы с платы олово не используется, всё что потребуется, так это флюс, чтобы улучшить растекаемость припоя. В качестве флюса допускается использовать сосновую канифоль. После того, как основная часть припоя удалена, микросхему можно будет без труда поддеть и высвободить с платы чем-то тонким.

Выпаивание микросхем бритвенным лезвием

Основная сложность при выпаивании микросхем возникает из-за быстрого остывания соседних контактов (дорожек). Пока прогреешь один контакт, остальные уже остыли и их нужно греть заново. Чтобы такого не случилось, можно использовать бритвенное лезвие для выпайки микросхем.

Для этого лезвие прижимается сразу к нескольким контактам микросхемы, например, с одной стороны, после чего хорошенько прогревается жалом паяльника или феном для пайки. В таком случае ножки микросхемы равномерно прогреются с одной стороны, и их можно будет легко высвободить, поддев чем-нибудь острым и хорошо заточенным.

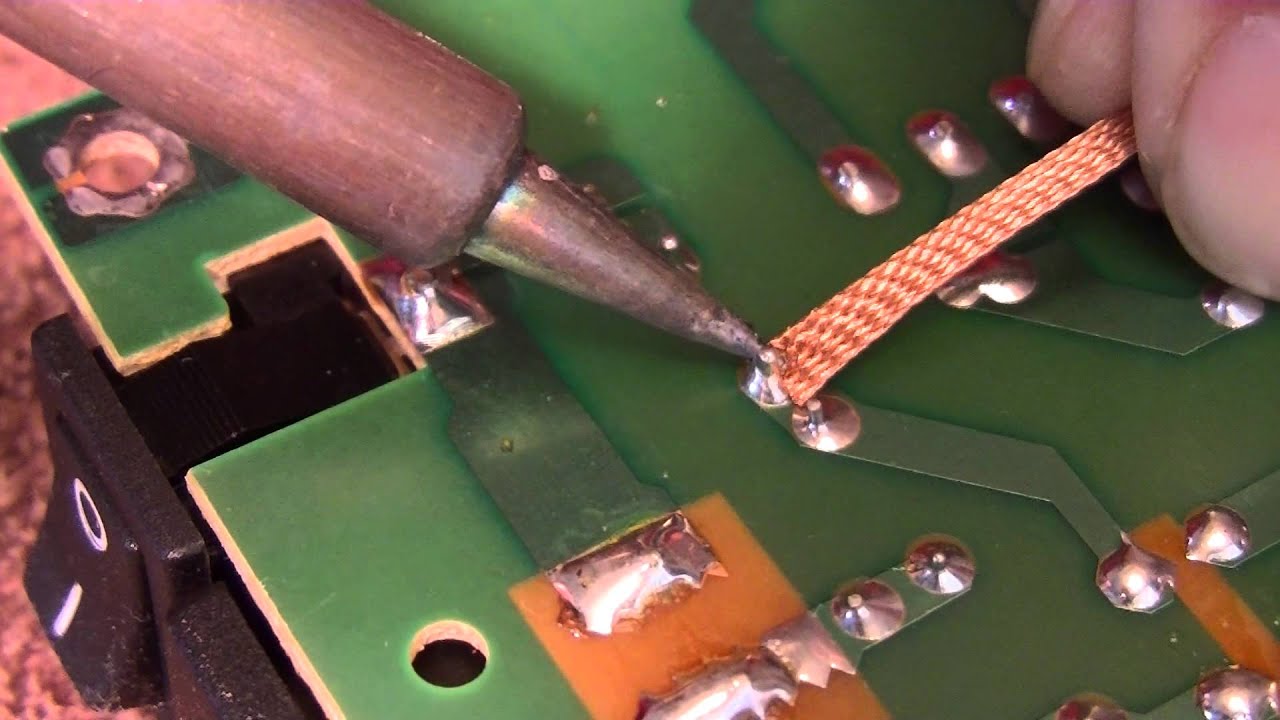

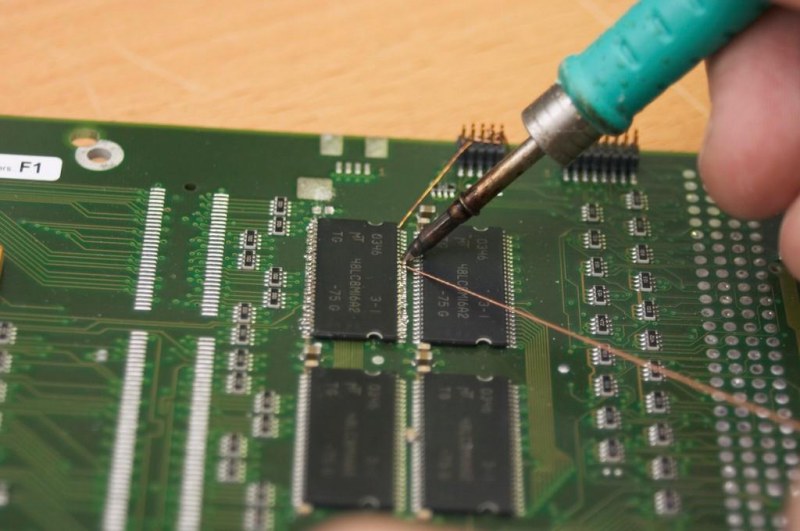

Применение оплётки для выпаивания микросхем

Также при демонтаже микросхемы с платы можно использовать металлическую оплётку от коаксиального кабеля. Оплётка выступает в роли «собирателя» расплавленного припоя, чтобы тот никуда не потек и ничего не заплавив тем самым.

Для этих целей нужно будет прижать металлическую оплётку к контактам микросхемы, после чего нагреть её паяльником. Когда оплётка достаточно прогреется, припой начнёт сам прилипать к ней. Таким образом, на плате останется минимальное количество припоя, а микросхему получится легко отделить от неё.

Когда оплётка достаточно прогреется, припой начнёт сам прилипать к ней. Таким образом, на плате останется минимальное количество припоя, а микросхему получится легко отделить от неё.

| ..::Меню::.. Главная Статьи F.A.Q.моддеру Программы ..::Новости::.. Новое Ожидаем ..::Контакты::.. О Нас Ссылки Гостевая | Как выпаять микросхему? Ну зачем тебе паять микросхему? Многовековой опыт показывает, что device (устройство), из которого ничего не выпаивали, работает лучше. Если тебе нужно просто освободить место на плате, то лучше откуси ножки кусачками. Ты хочешь, чтобы микросхема еще и работала? Есть два способа: 1) Купи или сделай насадку на паяльник. Насадка должна одновременно нагревать все ножки микросхемы. Цепляй ее отверткой поочередно с разных концов и вынимай из платы. Занятие нервное и долгое, после того как сломаешь парочку чипов пополам, выпей валерианочки и начинай сначала. 2) Купи компрессор или отсос (не то, что ты подумал) для олова. Нагревай каждую ножку и отсасывай оттуда припой. Потом просто вынь микросхему. Паяльник с отсосом стоит дешево. Но рычаг отсоса часто норовит вылететь в глаз, зуб и пр. Так что оптимальный выбор — это компрессор. Если помозговать, то из обычного пылесоса выйдет крутой компрессор (осталось объяснить это другим членам твоей семьи). Олово можно вытряхивать из гнезда резким движением руки. Правда, на 50 ноге ты можешь разбить плату об пол. Паяльник на ножке микросхемы держать можно не более 2 секунд. Вреден ли режим сна для винта? Винт спит, трафик идет. Самые вредные моменты для винта — это его пуск и остановка. В это время очень сильно изнашивается механическая часть. Повышается вероятность случайного повреждения поверхности. Вообще считается, что винт, который крутится без остановки, живет намного дольше. Если только всякие вундеркинды не лезут с тряпкой и отверткой “протирать пыль с блинов и головок”. Что делать, если в компе поселились тараканы или муравьи? Ни в коем случае их не трогай, возможно, это специальные тараканы, которые улучшают работу процессора. Определить это так, поймай таракана и положи перед ним проц и горбушку хлеба. Если он выберет микросхему, то извинись и положи его на место. Если насекомое выберет горбушку, то твои дела плохи. Такие тараканы совершенно безграмотны, они часто устраивают короткие замыкания или застревают в дисководе. Срочно проводи капитальную чистку компьютера с применением ядохимикатов и бактериологического оружия. Зачем нужно заземлять компьютер? Вообще, по ГОСТу вся аппаратура заземляется во избежание поражения током. Но, как известно, током у нас трясет всю страну, особенно ту часть, которая постоянно под анестезией. Здоровье человека стоит дешевле аппаратуры, а заземление повышает вероятность выхода из строя электронных устройств. Компьютер очень хороший генератор радиошума. В этом просто убедиться, часто при включении компа прут радиопомехи, которые мешают работе телевизоров, радиоприемников, радиотелефонов. | 12.10.2005 Ожидается статья «Моддинг харда»

11.10.2005 Вышла в свет статья Моддинг БП

|

Solder Chips — Etsy Turkey

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

(

178 релевантных результатов,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

)

(

178 релевантных результатов,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

)пайка — Как припаять SMD компонент с «площадкой» снизу?

спросил

Изменено 3 года, 11 месяцев назад

Просмотрено 18 тысяч раз

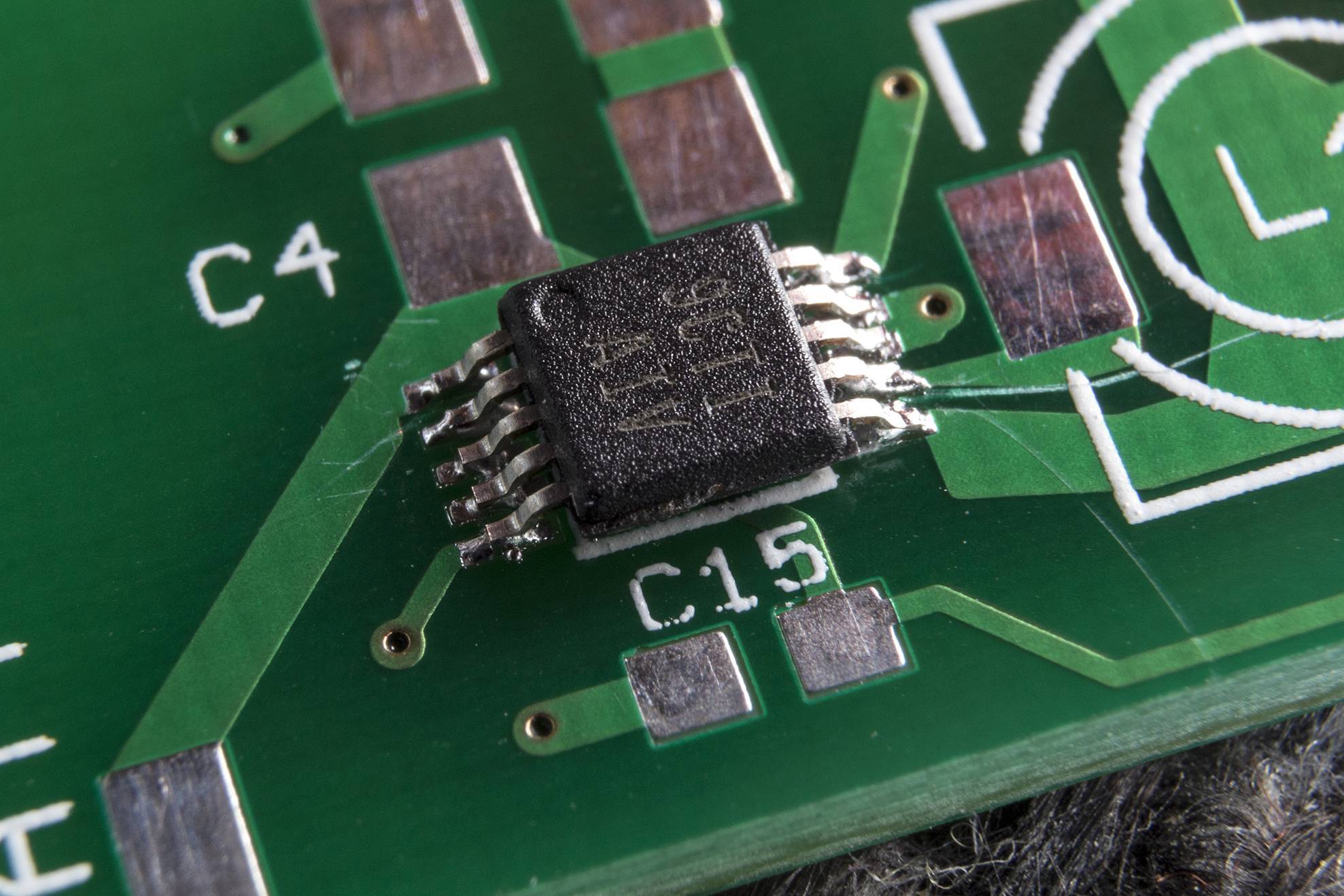

\$\начало группы\$ Я изготавливаю печатную плату для проекта, над которым работаю. Одна из частей, А4950 драйвер двигателя (техническое описание) имеет «площадку» внизу, которая предназначена для припайки к GND печатной платы для отвода тепла. Я заказываю только небольшое количество печатных плат, поэтому для меня не имеет смысла покупать какую-то услугу по сборке печатных плат . Сам планирую паять компоненты.

Одна из частей, А4950 драйвер двигателя (техническое описание) имеет «площадку» внизу, которая предназначена для припайки к GND печатной платы для отвода тепла. Я заказываю только небольшое количество печатных плат, поэтому для меня не имеет смысла покупать какую-то услугу по сборке печатных плат . Сам планирую паять компоненты.

Я думал о пайке, и я не уверен, как я буду (с помощью паяльника) припаивать площадку на днище. Это вообще возможно сделать своими руками?

Я подумал, что можно вручную нанести немного паяльной пасты на печатную плату, но я не уверен, уместно ли это использование паяльной пасты.

Как создать прототип микросхемы с открытой контактной площадкой в нижней части?

- пайка

- поверхностный монтаж

Абсолютно лучший способ сделать это – предварительно нагреть все с помощью большого источника горячего воздуха или печи с высокой скоростью потока. Сначала нанесите пасту, если она у вас есть, или немного припоя на контактную площадку. Затем предварительно прогрейте. Температура предварительного нагрева составляет около 125°C или около того.

Сначала нанесите пасту, если она у вас есть, или немного припоя на контактную площадку. Затем предварительно прогрейте. Температура предварительного нагрева составляет около 125°C или около того.

После того, как все прогреется до 125°C, подайте локальный горячий воздух непосредственно на деталь, подлежащую пайке, и непосредственно вокруг нее. Температура должна быть достаточно высокой, чтобы расплавить припой, но не перегревать деталь. Многие дешевые термофены имеют плохую настройку и индикацию температуры. Так что, возможно, вам придется поэкспериментировать. Если припой плавится очень быстро, он слишком горячий. Если он тает примерно за 10-45 секунд, это, наверное, хорошо. Если это занимает целую минуту, то, вероятно, должно быть горячее. Часто вы заметите, что деталь как бы самовыравнивается и защелкивается на месте, когда весь припой расплавляется. Это хороший признак того, что он достаточно горячий.

Маленькие детали, вероятно, оплавятся гораздо быстрее, чем крупные детали, и, возможно, им не потребуется такая высокая температура. Ваши первые попытки могут не сработать. Так что следите за временем, температурой и результатами. Как только вы найдете выигрышный рецепт, придерживайтесь его.

Ваши первые попытки могут не сработать. Так что следите за временем, температурой и результатами. Как только вы найдете выигрышный рецепт, придерживайтесь его.

Если у вас нет возможности предварительно нагреть всю плату, то вы можете просто сделать это так, как говорит Арсенал. Если вы ремонтируете плату, прошедшую через печь оплавления, следите за временем и температурой при извлечении детали. Это даст вам хорошее представление о времени и температуре, необходимых для установки нового.

Что касается крупных деталей, я иногда не размещаю их перед нагревом. Я держу деталь пинцетом у края потока горячего воздуха. Я обдуваю площадку горячим воздухом, пока не увижу, что припой полностью расплавился, затем помещаю горячую деталь на площадку расплавленного припоя с помощью пинцета. Не кладите холодную деталь на горячий припой. Деталь тоже должна быть горячей, иначе вы получите холодную пайку. Если вы сделаете это таким образом, вы можете остановить нагрев почти сразу после того, как поместите деталь. А также используйте флюс.

А также используйте флюс.

Один из дешевых и простых способов сделать это — просверлить небольшое (от 50 до 100 мил) отверстие в центре контактной площадки на печатной плате. Припаяйте саму площадку, но не так сильно, как она лужится. Припаяйте или, по крайней мере, оплавьте контактную площадку на микросхеме и припаяйте только угловые выводы к печатной плате.

Поместите паяльник мощностью 60 Вт или около того с маленьким наконечником долота в заднюю часть печатной платы и в просверленное отверстие. Это нагреет контактную площадку микросхемы и контактную площадку печатной платы достаточно, чтобы сплавить их вместе. Используйте палец в перчатке, чтобы прижать микросхему к плоскости, когда она вплавится в контактную площадку. ОСТАНОВИТЕ, как только это произойдет. Теперь вы можете вручную припаять или использовать инфракрасный или тепловой пистолет, чтобы припаять оставшиеся контакты.

Это работает хорошо, если вы сделали это несколько раз. Используя этот трюк, вы немного теряете теплопередачу к печатной плате, но у вас меньше шансов повредить микросхему или печатную плату, если другие процедуры будут длиться слишком долго.

РЕДАКТИРОВАТЬ: Единственный раз, когда этот трюк не сработает, это с многослойными платами, и вы знаете, что есть дорожки, которые вы можете прорезать. Однако ИС, которые имеют нижнюю площадку для заземления и/или радиатора, обычно не имеют скрытых следов под ними. В лучшем случае будет заземляющая площадка с кольцом SMD-конденсаторов по периметру. Если он не очень маленький, все же безопасно просверлить маленькое отверстие в центре.

Спасибо @MichaelKaras за его предложение о том, что если вы делаете свою собственную компоновку платы, в плате можно сделать отверстие диаметром 50 мил, которое покрыто металлом в корпусе. Это создает больше поверхности для передачи тепла и позволяет избежать образования заусенцев в меди, если это будет сделано позже. Сквозная пластина также позволяет отводить больше тепла от припоя, поэтому этот шаг происходит быстро. Также это позволяет вам трассировать несколько дорожек вокруг отверстия, если это упрощает трассировку.

Сквозная пластина также позволяет отводить больше тепла от припоя, поэтому этот шаг происходит быстро. Также это позволяет вам трассировать несколько дорожек вокруг отверстия, если это упрощает трассировку.

Вот способ сделать это без фена.

Поскольку штифты имеются только с двух сторон, можно сделать центральную площадку длиннее, как здесь для U3. Таким образом, вы можете нагреть его с установленным чипом:

Затем предварительно залудить контактную площадку на устройстве и на плате и нагревать, пока они не расплавятся. После этого можно нормально припаять остальные контакты.

\$\конечная группа\$ 1 \$\начало группы\$Если у вас есть паяльная паста и регулируемый (поток воздуха и нагрев) термофен, вы можете использовать их.

Что я делаю, так это наношу паяльную пасту на контактные площадки (я использую шприц с очень тонкой иглой, на самом деле много не нужно), размещаю компонент как можно лучше. Он не должен быть на 100 % идеальным, особенно если на плате есть припой, так как оплавляемая паяльная паста позволит детали немного выровняться, но не слишком сильно.

Он не должен быть на 100 % идеальным, особенно если на плате есть припой, так как оплавляемая паяльная паста позволит детали немного выровняться, но не слишком сильно.

Затем я использую слабый поток воздуха (деталь может быть снесена ветром) при температуре от 350 до 400 °C и пытаюсь равномерно нагреть ее вокруг детали. В какой-то момент паяльная паста начнет оплавляться на контактах. Чтобы получить нижнюю площадку, ей нужно немного больше тепла, поэтому я продолжаю еще несколько секунд вокруг чипа.

Если в непосредственной близости от микросхемы есть мелкие детали (развязывающие конденсаторы например), будьте готовы к тому, что они отлетят или надгробье на вас.

Итак, после того, как вы закончите, внимательно осмотрите плату на наличие короткого замыкания, которое может произойти во время этой процедуры — по крайней мере, для меня это не редкость.

Этот метод создает термическую нагрузку на печатную плату, поэтому примерно после 4 или 5 попыток на печатной плате появляются признаки деградации, и я обычно использую новую.

[отказ от ответственности: этот метод предлагается только для одноразовых прототипов.]

Однажды мне пришлось припаять микросхему SOIC с термопрокладкой к двухслойной плате. Мне не пришлось использовать паяльную пасту. Вот как я это сделал.

Схема печатной платы. Нижний слой моей печатной платы служил заземлением. Я добавил переходные отверстия под микросхемой, которые соединяли термопрокладку с заземляющей пластиной нижнего слоя. Основная цель переходных отверстий заключалась в отводе тепла, рассеиваемого микросхемой. Одни и те же переходные отверстия могут отводить тепло, необходимое для пайки.

Припаяйте доступные выводы типа «крыло чайки» снаружи микросхемы. Это удержит его на месте.

Необязательно, но очень полезно. Примените «объемное тепло» к вашей печатной плате. Можно использовать духовку. Для этого подойдет даже бытовой фен.

[Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.

[Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.Прецизионный нагрев. Переверните доску. Вставьте паяльник в сквозное отверстие на нижней стороне. Обильно подайте припой и флюс в переходные отверстия. Припой будет течь через переходные отверстия к термопрокладке, где он создаст электрический и тепловой контакт.

—

1 Я использовал старомодный свинец для шага 5. Он имеет более низкую температуру плавления, чем современные материалы.

2 Если у вас есть выбор насадок, используйте среднюю или большую насадку для шага 5.

3 Если на вашей плате есть внутренние плоские слои, будет сложнее заставить этот метод работать.

Термофен и много флюса. Другой метод, который я использовал для пайки этих частей с помощью паяльника, заключается в том, чтобы разместить несколько переходных отверстий на термоплощадке и припаять ее через них. Это не лучший метод, но он достаточно хорош для прототипирования.

Это не лучший метод, но он достаточно хорош для прототипирования.

Если мощность, рассеиваемая в детали, невелика (например, 1/3 или 1/4) от номинальной рассеиваемой мощности, можно вообще не припаивать контактную площадку (если только она не используется для заземления или электрического соединения, у которых на многих деталях термопрокладка соединена со штырем и прокладкой).

Еще один вариант, если электрическое соединение с термопрокладкой внизу не требуется, — установить радиатор сверху для прототипирования (иногда подойдет даже алюминиевый блок, что угодно, чтобы увеличить площадь поверхности для воздуха).

\$\конечная группа\$ \$\начало группы\$Для пайки контактных площадок, которые находятся под компонентом, к сожалению, паяльником не обойтись, нужна тепловая пушка, а лучше станция. ….и много Flux. Надеюсь, что это ответ на ваш вопрос.

\$\конечная группа\$ \$\начало группы\$ Термофен, паяльная паста и флюс — правильный ответ, как писали другие. Однако я хотел бы добавить точности к температуре, которая будет использоваться. Предварительно нагрейте при температуре около 120°C в течение одной минуты, затем постепенно увеличивайте температуру на 10°C каждые 5 секунд, пока не достигнете 240°C или 250°C (для более крупных деталей). Затем медленно посчитайте до 5 и начните постепенно снижать температуру. уменьшение можно сделать быстрее. Обратно при 125С можно выключить горячий воздух. НЕ нагревайте при более высокой температуре! Ваша часть, печатная плата и другие детали вокруг расплавятся. В техпаспорте должны быть указаны максимальная температура и время пайки оплавлением. Не превышайте их. Если у вас нет регулируемого пневматического пистолета и вы не можете его иметь, вы можете попробовать поиграть с цифровым термометром, но это намного сложнее и менее надежно. Я настоятельно рекомендую купить один, если вы делаете более 10 штук. Пневматический пистолет также можно использовать для сварки или ремонта пластика, пайки контактных втулок и прочего.

Однако я хотел бы добавить точности к температуре, которая будет использоваться. Предварительно нагрейте при температуре около 120°C в течение одной минуты, затем постепенно увеличивайте температуру на 10°C каждые 5 секунд, пока не достигнете 240°C или 250°C (для более крупных деталей). Затем медленно посчитайте до 5 и начните постепенно снижать температуру. уменьшение можно сделать быстрее. Обратно при 125С можно выключить горячий воздух. НЕ нагревайте при более высокой температуре! Ваша часть, печатная плата и другие детали вокруг расплавятся. В техпаспорте должны быть указаны максимальная температура и время пайки оплавлением. Не превышайте их. Если у вас нет регулируемого пневматического пистолета и вы не можете его иметь, вы можете попробовать поиграть с цифровым термометром, но это намного сложнее и менее надежно. Я настоятельно рекомендую купить один, если вы делаете более 10 штук. Пневматический пистолет также можно использовать для сварки или ремонта пластика, пайки контактных втулок и прочего.

Очень неаккуратный, но существующий способ сделать это — сделать контактную площадку на плате немного больше, припаять короткий тонкий провод к самому компоненту, а затем, после размещения компонента, припаять остаток провода к контактной площадке. Это поднимет компонент на миллиметр или около того от платы, вы можете протолкнуть под него немного теплопроводящего клея. 🙂 Я вижу, как вздрагивают лица, и я полностью понимаю, но он действительно может работать, заботится об электрическом соединении и нагреве и не требует пневматического пистолета.

\$\конечная группа\$ 3 \$\начало группы\$ Это можно паять вручную, если вы спроектируете голую плату с отверстием в плате, достаточно большим, чтобы поместиться жало паяльника, но вам также понадобится заземляющая площадка. Взгляните на картинку для справки. Я настоятельно не рекомендую делать это, но если вы собираете только несколько досок, то это сработает. Если вы когда-нибудь решите получить больший объем, удалите отверстие и наймите CM. На изображении dfn с заземлением.

Если вы когда-нибудь решите получить больший объем, удалите отверстие и наймите CM. На изображении dfn с заземлением.

Используйте эту ссылку для изображения.

\$\конечная группа\$ 1Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google Зарегистрироваться через Facebook Зарегистрируйтесь, используя электронную почту и парольОпубликовать как гость

Электронная почтаТребуется, но не отображается

Опубликовать как гость

Электронная почтаТребуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания и подтверждаете, что прочитали и поняли нашу политику конфиденциальности и кодекс поведения.

[Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.

[Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.