Примеры подключения УЗО и дифференциального автомата

Вернутся в раздел: ⇒ УЗО и Дифзащита ⇔ Электрика

В данной статье рассмотрены несколько примеров подключения УЗО и Дифференциальных автоматов.

Основным условием при выборе УЗО и диф. автомата является соблюдение селективности (ПУЭ.РАЗДЕЛ 3):

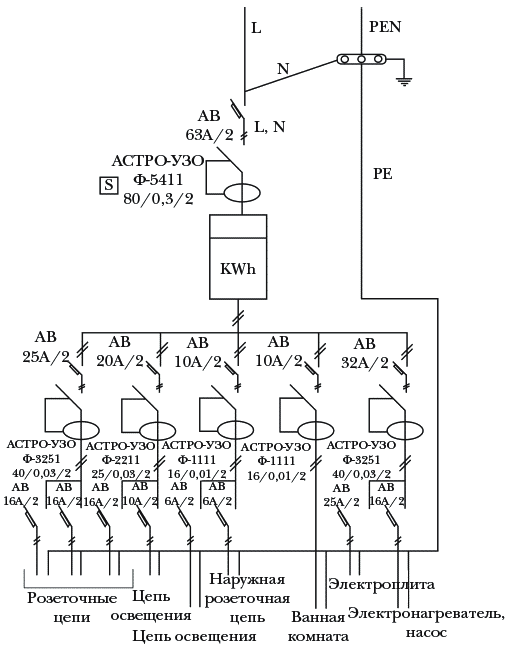

Рис. 1

В электротехнике под «селективностью» понимают совместную работу последовательно включенных аппаратов защиты электрических цепей (автоматические выключатели, УЗО, диф. автомат и т.п.) в случае возникновения аварийной ситуации. На рис. 1 привёден пример работы такой схемы, с учётом общего наминала автоматических выключателей 40 А (4шт. по 10А), вводный автомат 63 А.

Селективность используется при выборе номинала устройств защиты для отключения от общей системы питания только той ее части, где произошла авария. Это достигается за счет срабатывания только того автоматического выключателя, который защищает аварийную линию питания.

Во общем, для селективной работы автоматических выключателей при перегрузках нужно, чтобы номинальный ток (In) автоматического выключателя со стороны питания был больше In автоматического выключателя со стороны потребителей.

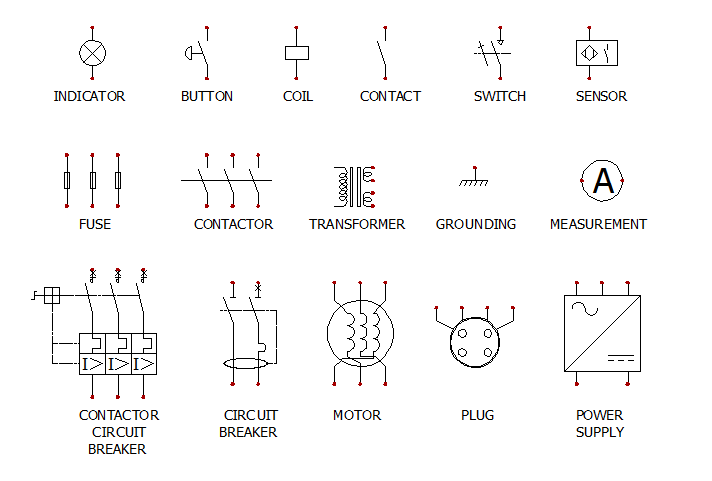

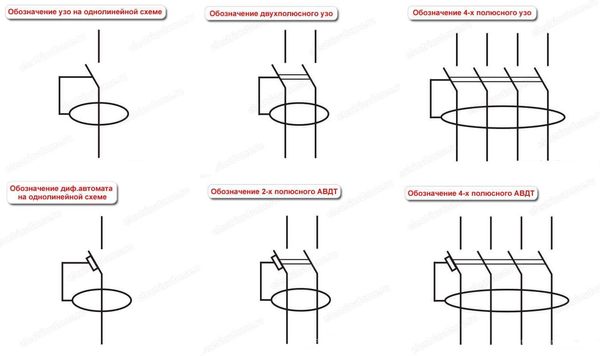

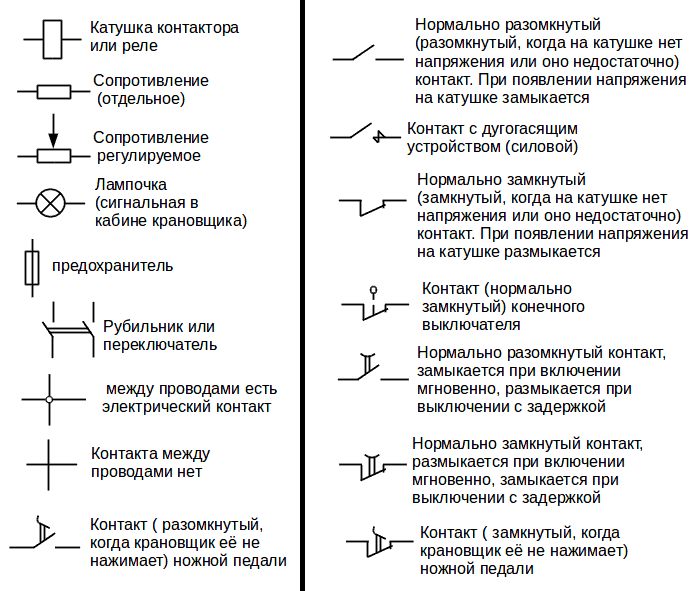

Условное обозначение УЗО и дифавтомата на электрических схемах:

Обозначение УЗО на принципиальных электрических схемах см. рис. 2. Слева – однофазное УЗО с током срабатывания 30 мА, справа – трехфазное УЗО на 100 мА. Сверху развернутое изображение, снизу однолинейное. Число полюсов при однолинейном представлении можно изображать и числом (вверху) и числом черточек. Условное обозначение Дифавтомата на принципиальных схемах см. рис. 3 и на однолинейных схемах рис. 4. Буквенное обозначение

Рис. 2

Рис. 4

Рис. 3

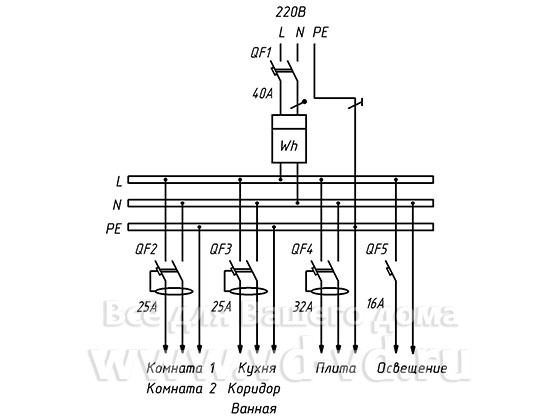

Схемы включения УЗО:

Рис. 5, а

По конструкции УЗО различных производителей могут отличаться друг от друга не только параметрами, но и схемами подключения. На рис. 5 приведены наиболее распространенные схемы включения УЗО в различных вариантах:

На рис. 5 приведены наиболее распространенные схемы включения УЗО в различных вариантах:

Двухполюсные УЗО Рис. 5 (а).

Рис. 5, б

Четырехполюсные УЗО, в которых резистор, имитирующий дифференциальный ток, подключен в фазное напряжение (Рис. 5 (б).

Рис. 5, в

Четырехполюсные УЗО, в которых резистор, имитирующий дифференциальный ток, подключен на линейное напряжение (Рис. 5 (в).

При включении УЗО (дифавтомата) в любом случае смотрите схему, схема подключения приведена на лицевой или боковой поверхности корпуса УЗО, а также в паспорте технического устройства.

Ниже приведены монтажные схемы подключения УЗО (Рис. 6) и дифавтомата (Рис. 7).

Рис. 6

Рис. 7

- Вводный автомат.

- Прибор учёта (электросчетчик).

- УЗО или дифавтомат.

- Автоматический выключатель (освещения, как правило 6 ÷ 10 А, в зависимости от нагрузки светильников).

- Автоматический выключатель (розетки, как правило 16 ÷ 25 А, в зависимости от группы розеток).

- Автоматический выключатель (розетка «силовая», 16 ÷ 25 А, в зависимости от нагрузки электроплиты).

- Нулевая рабочая N — шина.

- Нулевая защитная РЕ — шина.

Более подробно про системы заземления и зануления см. в разделе

Вернутся в раздел: ⇒ УЗО и Дифзащита ⇔ Электрика

Разница между ВДТ (УЗО) и АВДТ (Дифференциальным автоматом)

Перейти к списку

Все статьи /

тесли товар эксперт узо дифавтомат

Как же все-таки отличить УЗО от дифавтомата? В чем разница? На самом деле эти приборы предназначены для решения разных задач, и поэтому знать, чем они отличаются и какую функцию выполняют, нужно знать даже обычному жильцу – хотя бы в общих чертах. Часто путают УЗО с дифференциальным автоматическим выключателем.

Если положить рядом УЗО и дифавтомат, их схожесть будет сразу заметна.

Устройство защитного отключения срабатывает (УЗО), если в сети, к которой оно подключено, появляется дифференциальный ток — ток утечки. При возникновении тока утечки пострадать в первую очередь может человек, если прикоснется к поврежденному оборудованию. Кроме того, при появлении тока утечки в электропроводке, изоляция будет греться, что может привести к возгоранию и пожару.

Поэтому УЗО устанавливают для защиты от поражения электрическим током, а также от повреждений электропроводки в виде утечек которые сопровождаются с пожаром.

Визуальное отличие

Определить, какое устройство перед вами – УЗО или же диф. автомат – довольно легко даже визуально. Несмотря на внешнее сходство (рычажок переключателя, наличие кнопки «Тест», одинаковая корпусная часть с нанесенной на ней схемой, а также цифрами и буквами), достаточно внимательно приглядеться, чтобы увидеть, что обозначения на этих приборах разные. А ещё проще определить, УЗО или дифавтомат перед вами, по расположению кнопки «Тест» и переключателя. У АВДТ рычажок расположен слева, кнопка – справа, а вот у УЗО – наоборот.

Различие по маркировке

На поверхности УЗО номинальный ток обозначается исключительно цифрами. Латинский литер (B, C, D) перед ними – это неотъемлемый признак АВДТ. На корпусной части УЗО стоит маркировка «25А». Она означает, что номинальный ток в цепи, в которую включен этот аппарат, не должен превышать 25А. На АВДТ проставлена маркировка «С16».

Различие в электрической схеме

Схема наносится на многие устройства. При взгляде на УЗО или на диф. автомат можно заметить, что нанесенные на них схемы похожи, но не идентичны. На схеме ВД имеется овал – этим символом обозначен дифференциальный трансформатор, являющийся основной частью прибора. Он отвечает за обнаружение тока утечки. К отличительным символам на схеме АВДТ относятся обозначения расцепителей – электромагнитного соленоида и биметаллической пластины, которые обеспечивают срабатывание автомата при появлении в цепи токов КЗ или перегрузок.

Различие в аббревиатуре

На таких устройствах как правило по русски написано что это УЗО (ВД) или дифавтомат АВДТ. Устройство защитного отключения (УЗО) сейчас правильно называются выключатели дифференциальные (ВД). Дифференциальный автомат — он же автоматический выключатель дифференциального тока (АВДТ).

Дифференциальный автомат — он же автоматический выключатель дифференциального тока (АВДТ).

По ценовым параметрам УЗО и дифавтоматы отличаются. Особенно это касается импортной продукции. Нормальный дифавтомат стоит чуть дешевле, чем УЗО в комплекте с обычным автоматом.

Положительным аспектом АВДТ является удобство монтажа: для электрика важно закрутить в тесном монтажном боксе на пару винтов меньше. С другой стороны это повышает надежность цепи: чем меньше соединений тем лучше. Но если устройство сломается, то подлежит полной замене.

В случае применения УЗО в паре с автоматом, процесс ремонта выглядит дешевле: меняется либо один элемент, либо другой. Это необходимо учитывать при проектировании ваших сетей, учитывая риск тех или иных негативных событий и их возможную частоту.

Качество импортных устройств выше. Отечественные тоже достаточно неплохи, но проигрывают в таких важных характеристиках как время срабатывания, уступают в надежности механических частей, элементарно уступают в качестве корпусов.

Что касается надежности срабатывания эти два устройства ничем не уступают друг другу.

Система координат фрезерного станка с ЧПУ

Made Easy

Этот пост также доступен в: Français (французский) Italiano (итальянский) Deutsch (немецкий) 日本語 (японский)

Вы будете использовать основы системы координат фрезерного станка с ЧПУ везде, а не только для одного конкретного станка с ЧПУ. Даже новейшие станки с ЧПУ в своей основе одинаковы: они используют оси X, Y и Z для определения координатного пространства внутри станка, а инструмент (иногда концевая фреза, иногда экструдер, иногда лазерный луч) перемещается вокруг этого пространства. Технологии могут меняться, но основные принципы остаются прежними. В этой статье мы рассмотрим основы системы координат ЧПУ, включая декартову систему координат, рабочую систему координат (WCS) и смещения.

Почему координаты важны для фрезерной обработки с ЧПУ?

Аддитивные станки строят деталь снизу вверх. Нет никаких сомнений в том, где начинается деталь на рабочей пластине. Однако что-то вроде фрезерного станка должно вычитать материал из внешнего объекта. Для этого машине необходимо понять положение запаса в физическом пространстве. Если бы это было так же просто, как вставить металлический блок в ваш ЧПУ и нажать «Пуск».

Нет никаких сомнений в том, где начинается деталь на рабочей пластине. Однако что-то вроде фрезерного станка должно вычитать материал из внешнего объекта. Для этого машине необходимо понять положение запаса в физическом пространстве. Если бы это было так же просто, как вставить металлический блок в ваш ЧПУ и нажать «Пуск».

Все становится сложнее, когда добавляются различные фрезерные инструменты. Каждый бит имеет разную длину, которая изменяет расстояние между точкой привязки шпинделя и заготовкой. Исходная точка, которую вы только что установили для концевой фрезы длиной 1 дюйм, не будет работать для сверла длиной 3 дюйма.

Вы можете думать о системе координат как о том, как станки с ЧПУ понимают трехмерное пространство. Без системы координат ваше ЧПУ абсолютно не могло бы узнать:

- Где ваш блок материала

- Насколько далеко ваш инструмент от вашей части

- Какие движения использовать для обработки вашей детали

На первый взгляд система координат может показаться сложной, но ее можно разбить на простые компоненты. Давайте сначала начнем с основ декартовой системы координат.

Давайте сначала начнем с основ декартовой системы координат.

Декартовы основы

Почти все станки с ЧПУ используют декартову систему координат, основанную на осях X, Y и Z. Эта система позволяет машине двигаться в определенном направлении по определенной плоскости.

Сократите декартову систему до ее основ, и вы получите знакомый числовой ряд. Одна точка на линии обозначается как Origin . Любые числа слева от начала отрицательны, а числа справа — положительны.

Объедините оси X, Y и Z в 90 градусов, и вы создаете трехмерное пространство, в котором ваш станок с ЧПУ может перемещаться. Каждая ось встречается в Origin .

Когда две оси соединяются, они образуют плоскость. Например, когда оси X и Y встречаются, вы получаете плоскость XY, где большая часть работы выполняется с 2,5D-деталями. Эти плоскости разделены на четыре квадранта, пронумерованных 1-4, со своими положительными и отрицательными значениями.

Простой способ понять декартову систему координат по отношению к вашему станку с ЧПУ — это использовать Правило правой руки . Держите руку ладонью вверх так, чтобы большой и указательный пальцы были направлены наружу, а средний палец был направлен вверх. Поместите руку перед станком с ЧПУ, выровняйте его со шпинделем, и вы увидите, что оси идеально выровнены.

Держите руку ладонью вверх так, чтобы большой и указательный пальцы были направлены наружу, а средний палец был направлен вверх. Поместите руку перед станком с ЧПУ, выровняйте его со шпинделем, и вы увидите, что оси идеально выровнены.

- Средний палец — ось Z.

- Указательный палец — это ось Y.

- Большой палец — это ось X.

Используя декартову систему координат, мы управляем станками с ЧПУ по каждой оси, чтобы преобразовать блок материала в готовую деталь. Хотя трудно описать оси с использованием относительных терминов, на основе каждой оси вы обычно получаете следующие движения с точки зрения оператора, стоящего лицом к станку:

- Ось X позволяет движение «влево» и «вправо»

- Ось Y позволяет движение «вперед» и «назад»

- Ось Z позволяет движение «вверх» и «вниз»

Сложите все это вместе, и вы получите станок с ЧПУ, который может резать заготовки с разных сторон в плоскости XY и на разную глубину по оси Z. Будь то фрезерный станок, фрезерный станок или лазер, все они используют эту фундаментальную систему движения.

Будь то фрезерный станок, фрезерный станок или лазер, все они используют эту фундаментальную систему движения.

Движение вашего ЧПУ по системе координат всегда основано на том, как движется ваш инструмент, а не на столе. Например, увеличение значения координаты X перемещает стол влево, но с точки зрения инструмента он движется вдоль заготовки вправо.

При увеличении координаты оси Z шпиндель перемещается вверх, при уменьшении — вниз, в заготовку. Вы режете кусок, который соответствует отрицательной координате оси Z.

Если прочитав это, вы запутались еще больше, чем раньше, не беспокойтесь. Понимание разницы между движением вашего инструмента и стола легче показать, чем объяснить словами. Посмотрите видео ниже от Роберта Коуэна, чтобы увидеть это в действии:

Происхождение вашего станка с ЧПУ Каждый станок с ЧПУ имеет собственную внутреннюю исходную точку, которая называется Дом станка . Когда ваш ЧПУ загружается впервые, он понятия не имеет, где находится в физическом пространстве, и требует калибровки, чтобы ориентироваться.

Когда ваш ЧПУ загружается впервые, он понятия не имеет, где находится в физическом пространстве, и требует калибровки, чтобы ориентироваться.

Когда происходит этот процесс, все три оси вашего ЧПУ перемещаются к своему максимальному механическому пределу. Как только предел достигнут, сигнал отправляется на контроллер, который записывает исходное положение для этой конкретной оси. Когда это происходит для всех трех осей, станок находится в исходном положении.

Внутренний процесс может варьироваться от машины к машине. Для некоторых станков имеется физический концевой выключатель, который сигнализирует контроллеру о том, что станок достиг предела оси. На некоторых машинах есть целая сервосистема, которая делает весь этот процесс невероятно плавным и точным. Контроллер станка посылает сигнал через печатную плату на серводвигатель, который подключается к каждой оси станка. Серводвигатель вращает шариковый винт, прикрепленный к столу вашего станка с ЧПУ, заставляя его двигаться.

Движение стола вперед и назад мгновенно сообщает об изменении координат с точностью до 0,0002 дюйма.

Как машинисты используют координаты ЧПУДо сих пор мы говорили о том, как станок с ЧПУ использует свою внутреннюю систему координат. Проблема в том, что нам, людям, не очень легко ссылаться на эту систему координат. Например, когда ваш ЧПУ находит свое исходное положение, он обычно имеет экстремальные механические ограничения по осям X, Y и Z. Представьте, что вам нужно использовать эти экстремальные значения координат в качестве отправной точки для вашей программы ЧПУ. Какой кошмар.

Чтобы упростить написание программ ЧПУ, мы используем другую систему координат, предназначенную для манипулирования человеком, которая называется рабочей системой координат или WCS . WCS определяет конкретную исходную точку на блоке материала, обычно в программном обеспечении CAM, таком как Fusion 360.

Вы можете определить любую точку на блоке материала как исходную точку для WCS. Как только исходная точка установлена, вам нужно будет найти ее внутри вашего станка с ЧПУ, используя искатель кромок, циферблатный индикатор, щуп или другой метод определения местоположения.

Как только исходная точка установлена, вам нужно будет найти ее внутри вашего станка с ЧПУ, используя искатель кромок, циферблатный индикатор, щуп или другой метод определения местоположения.

Выбор исходной точки для вашего WCS требует тщательного планирования. Помните об этих моментах при прохождении процесса:

- Исходную точку необходимо будет найти механическими средствами с помощью краевого искателя или зонда

- Повторяющиеся исходные точки помогают сэкономить время при замене деталей

- Происхождение должно учитывать требуемые допуски последующих операций

Можно было бы создать еще один полноценный блог о выборе наиболее оптимальной исходной точки, особенно для каждой последующей настройки, когда набор допусков начинает расти. Убедитесь, что вы помните о допусках ранее обработанных элементов, вашего механизма позиционирования и вашего станка, чтобы убедиться, что ваша окончательная деталь соответствует спецификации.

Взаимодействие ЧПУ и системы координат человека Как мы упоминали выше, люди-операторы будут использовать WCS, которая предоставляет простой набор координат для написания программы ЧПУ. Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ согласует их? Со смещениями.

Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ согласует их? Со смещениями.

Станок с ЧПУ будет использовать рабочее смещение, чтобы определить разницу в расстоянии между вашей WCS и его собственной исходной позицией. Эти смещения хранятся в контроллере станка, и обычно к ним можно получить доступ в таблице смещений.

Здесь мы видим, что запрограммировано несколько смещений; G54, G55 и G59. В чем преимущество наличия нескольких смещений? Если вы обрабатываете несколько деталей в одном задании, каждой детали можно назначить собственное смещение. Это позволяет станку с ЧПУ точно связывать свою систему координат с несколькими деталями в разных местах и одновременно выполнять несколько настроек.

Коррекция инструмента Довольно часто для одной и той же работы используется несколько инструментов, но вам нужен способ учета различной длины инструментов. Программирование смещения инструмента на вашем станке с ЧПУ упрощает эту работу. С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать, насколько далеко каждый инструмент выступает от шпинделя. Существует несколько способов записать коррекцию инструмента:

С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать, насколько далеко каждый инструмент выступает от шпинделя. Существует несколько способов записать коррекцию инструмента:

- Бег . Переместите инструмент из исходного положения станка в нулевое положение детали. Пройденное расстояние измеряется и вводится как смещение инструмента.

- Прецизионный блок. Установите все инструменты в общую позицию Z в верхней части прецизионного блока 1-2-3, лежащего на столе станка.

- Зондирование. Используйте щуп для автоматического определения смещения инструмента. Это самый эффективный метод, но и самый дорогой, так как требует зондового оборудования.

Теперь, когда у нас есть все основы координат, давайте пройдемся по набору примеров заданий. Мы используем деталь, которая уже была обработана вручную, чтобы определить внешнюю форму. Теперь нам нужно использовать станок с ЧПУ, чтобы просверлить несколько отверстий, карманов и прорезей.

Теперь нам нужно использовать станок с ЧПУ, чтобы просверлить несколько отверстий, карманов и прорезей.

Работа 1

Сначала нам нужно защитить и установить наши оси и исходную точку:

- Деталь зажимается в тисках, прикручивается к столу станка и выравнивается по осям станка.

- Это обеспечивает совмещение оси X WCS с осью X станка.

- Левая часть лица упирается в тиски. Это устанавливает повторяющееся начало оси X.

- Так как одна из губок тисков фиксирована, мы можем использовать эту губку для определения повторяемого начала координат оси Y, находя это местоположение с помощью кромкоискателя или щупа.

С помощью нашей WCS наша машина теперь понимает положение заготовки относительно своих внутренних координат. Процесс обработки начинается с обработки кармана и сверления отверстий на первой стороне детали.

Задание 2

Теперь деталь нужно перевернуть, чтобы обработать другую сторону. Поскольку мы только что перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения по осям X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, чтобы можно было использовать то же смещение по оси Z.

Поскольку мы только что перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения по осям X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, чтобы можно было использовать то же смещение по оси Z.

Одна важная переменная, о которой следует помнить, это усилие зажима ваших тисков. Если вы еще не видели его в своем магазине, слесари обычно отмечают закрытое положение тисков черным маркером или используют динамометрический ключ. Почему они это делают? Для создания постоянного давления зажима при перемещении или вращении деталей. Изменения давления зажима могут привести к изменению положения детали или другим неисправностям, таким как деформация или искривление детали, в зависимости от геометрии детали. Предполагая, что наша сила зажима более или менее одинакова, теперь можно обрабатывать Задание 2.

Работа 3

Теперь нам нужно просверлить несколько отверстий, для чего нужно поставить деталь на торец. Это вращение не меняет XY-начало координат WCS. Однако теперь у нас меньше расстояние перемещения между нашим инструментом и деталью.

Это вращение не меняет XY-начало координат WCS. Однако теперь у нас меньше расстояние перемещения между нашим инструментом и деталью.

Для этого необходимо использовать новое смещение, которое сместит исходную точку в верхний угол детали. Мы также убрали параллели, чтобы увеличить поверхность захвата, и опустили тиски, чтобы они соединялись с лицевой стороной детали, а не с нижним карманом.

Мы по-прежнему можем использовать две исходные опорные плоскости для выполнения задания 3.

Это простой пример; деталь квадратная, начало координат XY повторялось для всех трех установок, и даже начало координат Z менялось только один раз. Но мыслительный процесс, связанный с выравниванием, воспроизводимостью и точностью предыдущих функций, важен, и вы обнаружите, что повторяете эти основные шаги снова и снова.

Заблокировано и загружено Теперь у вас есть точные знания координат ЧПУ в вашем инструментальном поясе механика. Используйте его, куда бы ни привела вас ваша карьера! Системы рабочих координат (WCS) устраняют разрыв между внутренними координатами станка и вашей программой ЧПУ. Эти три системы работают вместе, чтобы снова и снова точно находить и обрабатывать детали с постоянным качеством. Независимо от того, используете ли вы Bridgeport, Tormach или Haas, система координат всегда остается верной.

Эти три системы работают вместе, чтобы снова и снова точно находить и обрабатывать детали с постоянным качеством. Независимо от того, используете ли вы Bridgeport, Tormach или Haas, система координат всегда остается верной.

Готовы ввести координаты для вашего следующего проекта с ЧПУ, используя интегрированное программное обеспечение CAD/CAM? Попробуйте Fusion 360 уже сегодня!

Система обозначения инструмента ASA

Геометрия режущего инструмента в основном относится к некоторым конкретным углам, относящимся к режущим кромкам. Определенные признаки режущего инструмента, написанные определенным и стандартизированным образом, используются для обозначения этого инструмента. Существуют различные стандартные системы обозначения токарного инструмента с одной точкой; у каждого есть определенные преимущества и недостатки. Обычно используемые системы для обозначения токарного инструмента включают систему ASA, систему ORS, систему NRS и т. д., как указано ниже.

- Инструмент в руке

- Система Американской ассоциации стандартов (ASA)

- Ортогональная передняя система (ORS) или старая система ISO

- Обычная передняя система (NRS) или новая система ISO

Полная форма ASA — Американская ассоциация стандартов.

Система Американской ассоциации стандартов (ASA) использует три взаимно перпендикулярные плоскости в качестве эталона для измерения различных углов токарного инструмента с одной точкой (SPTT). Эти три самолета и их основные характеристики перечислены ниже.

- Опорная плоскость (π R ) — это плоскость, перпендикулярная вектору скорости резания (V c ).

- Продольная плоскость станка (π X ) — это плоскость, перпендикулярная базовой плоскости (π R ) и вдоль направления продольной подачи для внешней прямой токарной обработки.

- Поперечная плоскость станка (π Y ) — это плоскость, перпендикулярная базовой плоскости (π R ) и вдоль направления поперечной подачи для наружного прямолинейного точения. Таким образом, все три плоскости взаимно перпендикулярны.

Система обозначения инструмента

Система обозначения инструментаASA определяет два разных передних угла, два разных задних угла, два разных угла режущей кромки и значение радиуса вершины в дюймах. Различные функции одноточечного токарного инструмента (SPTT), отображаемые системой ASA, представлены ниже.

- Боковой передний угол (γ X ) — это угол ориентации передней поверхности инструмента от базовой плоскости (π R ), измеренный в продольной плоскости станка (π X ).

- Задний передний угол (γ Y ) — это угол ориентации передней поверхности инструмента от базовой плоскости (π R ), измеренный на поперечной плоскости станка (π Y ).

- Боковой задний угол (α X ) — это угол ориентации главной боковой поверхности инструмента от вектора скорости резания (V c ) и измеренный на продольной плоскости станка (π X ).

- Задний задний угол (α Y ) — это угол ориентации главной боковой поверхности инструмента от вектора скорости резания (V c ) и измеренный на поперечной плоскости станка (π Y ).

- Угол подхода (Φ s ) — это угол между главной режущей кромкой и поперечной плоскостью станка (π Y ), измеренное на опорной плоскости (π R ).

- Угол торцевой режущей кромки (Φ e ) — это угол между вспомогательной режущей кромкой и продольной плоскостью станка (π X ), измеренный на опорной плоскости (π R ).

- Радиус носа (r)— Это не что иное, как кривизна на кончике инструмента. Следует отметить, что в системе ASA значение радиуса носа выражается в дюймах.

Все вышеупомянутые семь характеристик токарного инструмента указаны в определенной последовательности, как показано ниже. Такая спецификация также называется номенклатурой инструмента или сигнатурой инструмента. Последовательность обозначения должна соблюдаться строго. Однако разные люди могут использовать разные обозначения для разных углов, сохраняя исходную последовательность неизменной.