Классификация подшипников качения: основные виды, типы, их размеры и классы точности в таблице

В современной промышленности самыми распространенными являются узлы, которые обеспечивают вращение вала с минимальным трением. На фото приведена классификация подшипников качения с разными элементами вращающихся тел, позволяющими снизить потери мощности.

Определение механизма

Сборное устройство является фрагментом опоры, которая поддерживает ось, иную движущуюся конструкцию с необходимой жесткостью. Изделие приводится в действие при помощи колебания, вращения с маленьким сопротивлением, берет на себя нагрузку и передает ее на элементы устройства. Фиксирует в нужной точке.

Систематизация

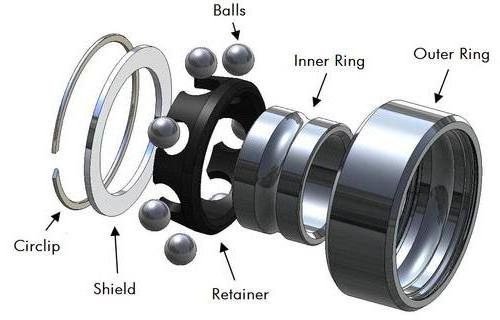

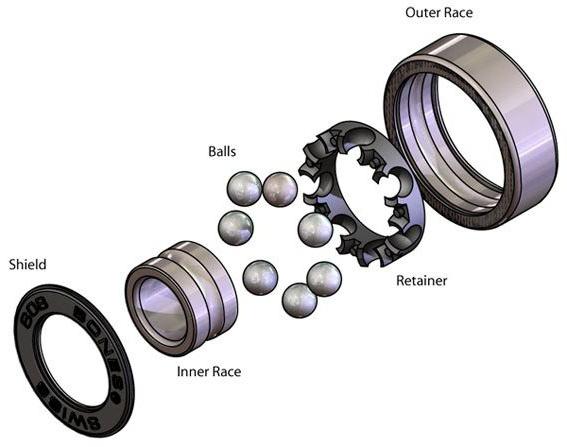

Деталь включает в себя две поверхности в виде колец, тел (шариков, конических, игольчатых, цилиндрических, сферических роликов), сепаратора, отделяющего элементы друг от друга и удерживающего их на определенной дистанции. Внутренние поверхности колец оснащены дорожками (желобами), по которым двигаются металлические тела. Виды подшипником качения различаются и классифицируются по следующим признакам.

По числу рядов

Конструкции могут быть:

- • Однорядными. Они состоят из одного ряда тел. Наиболее распространены в тяжелой индустрии. Предназначены для небольшой мощности.

- • Двухрядными. В отличие от первого имеют два желоба и выдерживают двойную специфическую тяжесть. Кроме этого, при перекосе более устойчивы в работе.

- • Многорядными. Добавление дорожек позволяет увеличить срок эксплуатации механизма. Недостатком является высокая стоимость изделия, поэтому применяется оно в тех отраслях, где это экономически обосновано, и конструкция подвергается максимальной нагрузке.

Вышеописанные виды можно найти в каталоге интернет-магазина торгово-производственной компании «МПласт».

По форме элементов

Основные типы и назначение подшипников качения зависят от тел, находящихся внутри механизма:

- • Шариковые. В роли тела используются металлические элементы обозначение которых прописано по ГОСТу 3722. Буква «Н» обозначает, что в обойме применяются шарики. Размер окружности составляет 18,5 миллиметров, а степень точности – 16. Существуют десять уровней обработки: 200, 100, 60, 40, 28, 20, 16, 5, 3. Иногда на маркировке пишут букву «Б», которая определяет разноразмерность элементов в узле.

- • Роликовые.

В виде тел колебания используются:

- • Цилиндрические длинные по ГОСТу 22696. D – это номинальный диаметр, L – длина. Буквой «Д» обозначают ролики разной несортированной протяженностью. I, II, IIA, III, IIIA, IV – это классы точности подшипников качения.

- • Длинные цилиндрические – ГОСТ 25255. Буква «Б» показывает использование элемента без сортировки по длине и окружности. Степень точности обозначается цифрами по мере снижения уровня обработки: I, II, III. На схеме видно, что английскими буквами указываются параметры изделия (диаметр и длина).

- • Игольчатые ГОСТ 6870. Буква « А» говорит о том, что элемент имеет сферический торец, а «В» – плоский конец. Цифра 4 обозначает степень точности.

- • Расшифровка конических роликов подшипников качения. D – это показатель номинального диаметра; D 2 – второй величины; L – длина.

- • Сферические.

- • Асимметричные.

- • Комбинированные. Это конструкции, состоящие из разных элементов колебания: шариков и роликов одновременно. Отличительная черта от других – механическая нагрузка распределяется на осевую и радиальную составляющие и равномерно прикладывается между несколькими рядами.

По способу компенсации перекосов вала

Подстроиться под прогибы возможно при помощи самоустанавливающихся опор. Они представляют собой сферические узлы с шариками или роликами, с двумя дорожками для тел на одной поверхности и сферической обработкой другого кольца. Это позволяет при постоянном изменении направления осей сохранять устойчивое соприкосновение элементов без перегруза и ослабления. Свое применение они нашли в сельхозтехнике и агрегатах, где невозможно добиться точного совпадения плоскостей вращения вала и опоры.

Характеристики, маркировка подшипников качения, расшифровка и схема

| Наименование | Внутренний диаметр, d | Наружный, D | Ширина в мм(B, C) |

| 11206TN9 | 30 | 62 | 48 (16) |

| 11210TN9 | 50 | 90 | 58 (20) |

| 1208 EKTN9/C3 | 40 | 80 | 18 |

| 1210ETN9 | 50 | 90 | 20 |

| 1212 EKTN9/C3 | 60 | 110 | 22 |

| 11204ETN9 | 20 | 47 | 40 (14) |

Буква N обозначает цилиндрический роликоподшипник.

По способности воспринимать нагрузку

Механизмы делятся на:

- • Радиальные. Здесь компенсируется напряжение, перпендикулярное оси вращения, то есть идет к наружному диаметру от центра.

- • Упорные. Тяжесть подается вдоль оси.

- • Радиально-упорные воспринимают усилия в двух направлениях.

По ширине

В ГОСТе 3395 прописаны устройства по конструктивным особенностям. Ширину обозначает седьмая цифра справа:

- • узкие – 7;

- • нормальные – 1;

- • широкие – 2;

- • особо широкие – 3, 4, 5, 6.

По габаритам при одинаковом внутреннем диаметре

Мы приводим таблицу с размерами серий подшипников качения с увеличением расстояния внешнего кольца при неизменной величине внутреннего.

| Нулевая | 0 |

| Сверхлегкая | 7, 8 |

| Особо легкая | 1, 9 |

| Средняя | 3 |

| Легкая | 2 |

| Средняя широкая | 6 |

| Легкая широкая | 5 |

| Тяжелая | 4 |

Выше мы приводили примеры класса точности по международной классификации ISO. В Российской Федерации условные обозначения подшипников качения разделяется ГОСТом на категории:

- • А – класс точности прецизионный (4), высокий (5), Т и 2.

- • В – нормальный (0), высокий (5), повышенный (6), промежуточный (6Х).

- • С – повышенный (6), нормальный (0), ниже нормального (7, 8).

Совпадение цифр в различных категориях обусловлено различием в градации, описанными в технической документации конструкторским бюро. Часть маркировки может не вписываться, если класс точности нулевой.

Мы привели основные характеристики, по которым квалифицируется узел. Но существуют и другие критерии, такие как: допуски и посадки, зазоры в подшипниках качения, материалы изготовления.

Радиальный просвет играет огромную роль в работе механизма. Это называется расстоянием между элементами колебания (шарики, ролики) и дорожкой на одном из колец. Слишком маленькое значение может привести к заклиниванию, во время эксплуатации происходит нагрев и расширение. Такая посадка именуется у токарей «с натяжкой». Больший размер приводит к постукиванию в самом узле и как следствие, появляется повышенный шум и вибрация. Маркируется зазор по ГОСТу 24810-81 и обозначается цифрами от 0 до 9.

Конструктивные особенности:

- • Снимается одно кольцо.

- • Имеет защитные шайбы, уплотнители.

- • Выпускается с дополнительным отверстием для установки конструкции на валу при помощи закрепительных гаек.

- • Изготавливается с участком для увеличения угла перекоса.

- • Может иметь борт на наружном кольце.

Достоинства и недостатки подшипников качения

К плюсам необходимо отнести:

- • Намного меньше нагревается, чем узел скольжения из-за низкого трения между деталями.

- • Смазка требуется стандартная.

- • Эксплуатация этого механизма может производиться в широком диапазоне температурного режима. Выносит экстремальные морозы и жару.

- • Имеет небольшие размеры в направлении оси.

- • Они разборные, взаимозаменяемые.

К минусам относятся:

- • Погрешности при установке вала должны быть минимальными.

- • Имеет приличные габариты в радиальном направлении.

- • Издает при работе сильный шум.

- • При подаче повышенной нагрузки степень износа подшипников качения резко увеличивается.

Характеристики сильно отличаются и зависят от материала изготовления. Подавляющее большинство делается из сталей марок: ШХ15; ШХ15СГ; ШХ20СГ; ШХ4. Твердость достигается термической обработкой (закалкой). Особо ответственные конструкции производятся из 15 Г 1, 18ХГТ, 20Х2Н4А. Поверхности становятся устойчивыми к воздействию за счет цементации. Встречаются изделия для эксплуатации в агрессивных средах. Для них используются стали марок: 110Х18МШД и 95Х18Ш.

Подбор и расчет подшипников качения

При выборе узла необходимо учитывать номинальную долговечность. При производстве рассчитывается срок службы, который позволяет 90 процентам изделий из одной группы при одинаковых условиях эксплуатации выдержать нагрузку без возникновения следов усталости. В расчеты входят также динамическая мощность и грузоподъемность. Следует руководствоваться справочниками и документами ГОСТа за № 18854-82 и 18855-82. Там расписаны значения минимальной долговечности, например, для зубчатых редукторов не менее 10000 ч, а для червячных – 5000 ч. Существует технология подбора изделия для эксплуатации в других условиях.

Подшипники скольжения и качения имеют принципиальные отличия. Это определяет сферу их применения. За счет того, что в первых происходит постоянное смещение поверхностей относительно друг друга, узел очень критичен к наличию смазочного слоя. Обычно масло подается в зону трения под давлением, так как необходим зазор, обеспечивающий отсутствие прямого контакта. Это сильно усложняет всю конструкцию. Требуется иметь емкость для хранения и слива жидкости, систему подачи, насос и привод. Но при этом, этот механизм выдерживает достаточно большие нагрузки, и при правильной работе имеет неплохой ресурс.

Конструкция и устройство подшипников качения определяет область применения. Эти изделия способны работать как в условиях принудительной смазки, так и в суверенном режиме. Масло, помещенное заводом изготовителем в защищенное пространство, способно обеспечить необходимый ресурс без дополнительного вмешательства.

Узел по конструктивным особенностям несложный. Но деталь является высокоточным механизмом, требующим тщательной настройки всех станков. Между кольцами устанавливаются шарики или ролики. Их удерживает обойма на заданном расстоянии между собой. При этом второе кольцо при эксплуатации остается недвижимым.

Некоторые устройства выпускаются:

- • с уплотнительным материалом;

- • без разделителя;

- • без одного или двух колец;

- • поверхности для посадки могут быть с буртиками, выемками в виде цилиндра или сферы, с дырками для подачи смазочного материала, с коническим растачиванием.

Вариации и технологические особенности узлов приведены в технических условиях ГОСТа 3395-89 и в документации изготовителей.

Сборка, монтаж и ремонт подшипников качения

Во время конечной операции особое уделяют внимание следующим требованиям:

- • Все детали должны быть безупречно чистыми, без загрязнений. Если таковы имеются, то происходит промывка бензином или индустриальным маслом в емкости с постоянным подогревом при температуре от 60 до 90 градусов в течение 20 минут. После производится просушка сжатым воздухом.

- • Коррозийные пятна очищаются при помощи мягкой ткани с добавлением пасты ГОИ.

- • Посадочные поверхности должны соответствовать нормам допустимых пределов (точность).

- • Обоймы тщательно обрабатываются керосином, просушиваются и смазываются. Поверхность приводится в порядок, удаляются выбоины и другие повреждения.

- • К дефектам подшипников качения относят перекос радиуса закругления галтели на валу. Чтобы это избежать, элемент проверяют радиусомером или шаблоном.

- • После завершения сборки узел должен работать плавно и беззвучно, не нагреваясь выше 65 градусов.

- • Далее, следует запрессовка детали на вал или в корпус. При установке используется монтажная труба из мягкого металлического сплава, гидравлический или винтовой пресс.

- • Крутят вал вручную. Эта операция необходима для устранения перекоса.

- • Прилегание узла к заплечным должна составлять не более 0,03 мм. Для этого используется щуп.

При любых технологических процессах часть изделий не соответствует характеристикам, заявленным ГОСТом. Поэтому на заводах существует отдел по дефектации подшипников качения.

Браком является, если на детали имеются:

- • Раковины, подверженные основательной коррозией.

- • Сепаратор с глубокими трещинами, расслабленными зажимами, выбоинами и вмятинами.

- • Зазубрины и крошки от металла на кольцах и телах колебания.

- • Неравномерное изнашивание дорожек.

- • Материал начинает отслаиваться в виде чешуек.

- • Выступление элементов за наружнее кольцо.

Допустимым является матовая поверхность шариков, роликов и беговых дорожек. Разрешаются небольшие царапины, риски, забоины, если они не мешают плавному вращению.

Последний операцией становится выбраковка изделия при помощи рук. Зажимают внутреннее кольцо (оно должно быть неподвижным), а наружное вращают. Отремонтированная деталь будет плавно двигаться, издавая глухой звук. Если появились стуки, щелчки и металлический лязг, то узел идет на переплавку.

Выбор лучшей смазки для подшипников качения

Смазочная жидкость необходима для продолжительной эксплуатации механизма. Она минимизирует деформацию и поломку всего узла. Является главным материалом для предотвращения соприкосновения роликов (шариков) с беговыми дорожками, при использовании которой уменьшается трение между этими элементами.

Масло или консистентная смазка решает следующие задачи:

- • снижает рабочую температуру;

- • предотвращает появление ржавчины;

- • защищает от попадания грязи, пыли, абразивных частиц;

- • уменьшает уровень шума и вибрации.

Для разнообразных механизмов требуется разный смазочный материал. В зависимости от условий эксплуатации, температурного режима, степени нагрузки разработано несколько видов растворов:

- • Пластичные. Когда невозможно создать герметичность детали, то применяется вязкий материал, который прилипает и удерживается на телах колебания. Чтобы в дальнейшем в процессе работы не происходило выдавливание, аппарат закрывают специальными крышками. Ассортимент разнообразен: «Литол», «Шрус», «Зимол», «Циатим», «Солидол». Вещества, входящие в состав, позволяют работать механизму в условиях радиации, в агрессивных средах, при -50 и +150 градусов.

- • Твердые. Смазочным материалом выступает графит.

- • Газообразные. Если необходима работа узла без трения, то искусственно нагнетается воздушная подушка, которая не дает прикасаться деталям друг с другом.

- • Минеральные, синтетические и полусинтетические масла.

В нашей статье мы привели общие сведения, основные критерии работоспособности, а также рассказали, где используются и для чего нужны подшипники качения. Огромный ассортимент этих изделий представляет интернет-магазин торгово-производственной компании «МПласт». За дополнительной информацией можно обратиться к менеджерам по телефону, которые помогут сделать правильный выбор.

Типы подшипников, основные характеристики|Mir-podshipnikov.info

В современной механике подшипник является одной из наиболее распространенных деталей. Все они используются в качестве опоры, на которую опирается вал или ось, но так как узлы вращения очень разнообразны, то существуют подшипники множества различных конструкций и исполнений. Выбор опорного элемента, характеристики которого будут оптимальными для того или иного случая, возможен лишь в том случае, если специалист, занимающийся подбором, отлично ориентируется в различных типах подшипников и их классификация не вызывает у него затруднений.

Навигация по статье

Подшипники по принципу действия

Подшипники скольжения

Типы шариковых подшипников

Типы роликовых подшипников

Подшипники игольчатые подшипники

Комбинированные подшипники

Ролики опорные

Подшипники: разделение по принципу действия

Начиная разговор о типах подшипников, сразу же стоит напомнить, что делятся эти детали на две большие группы. Одна из них использует в работе качение, а другая – скольжение. Подшипники качения – это обширная категория опорных деталей, использующих для передачи нагрузки с внутреннего кольца на внешнее шарики или ролики. Шариковые подшипники укомплектованы телами качения сферической формы, которые могут располагаться в один или несколько рядов.

Современные роликовые подшипники также могут иметь один или несколько рядов тел качения. Но они более разнообразны за счет того, что в них могут использоваться ролики разной формы и длины. Эти элементы подшипников изготавливают в форме цилиндров, усеченных конусов, бочонков и даже игл. Такой выбор необходим для того, чтобы заставить изделие как можно эффективнее воспринимать нагрузку и противостоять различным сопутствующим негативным факторам.

Вторая группа опор, не менее востребованная в производстве и транспортной сфере – это подшипники скольжения. Такие детали не имеют тел качения, а нагрузка от вала воспринимается поверхностью, покрытой масляной пленкой. В идеале в таком узле происходит жидкостное трение и нагрузка компенсируется давлением масла, возникающем при вращении вала. Опора скольжения обладает более высокими скоростными характеристиками, чем шариковый и, тем более, роликовый подшипники. При этом стоит отметить, что эти детали не могут выдерживать высокие нагрузки, и очень требовательны к условиям эксплуатации и качеству масла.

Подшипники скольжения

Подшипники скольжения – это самые первые опоры вращения, придуманные человеком. Несмотря на тысячи лет, прошедшие с момента изобретения, их принцип работы не изменился, а востребованность в разных сферах человеческой деятельности остается на высоте. Такая деталь состоит из корпуса и основного рабочего элемента – втулки. Корпус, как впрочем и втулка, могут изготавливаться разъемными, что значительно упрощает монтаж и обслуживание такой опоры. Втулку производят из стойкого к внешним воздействиям материала с минимальным коэффициентом трения.

Работают такие подшипники, в зависимости от исполнения, в сухом или жидкостном режиме. В сухих опорах трение снижается за счет материала втулки или специального вещества, помещенного внутрь подшипника, например графита. Иногда внутренний элемент изделия производят из полимеров имеющих высокие антифрикционные свойства и умеренную цену. При износе втулки или вкладышей их просто заменяют на новые и опора продолжает эксплуатироваться.

С подшипниками скольжения, в которых используется не сухое, а жидкостное трение, все гораздо сложнее. В состоянии покоя вал с втулкой соприкасается с поверхностью корпуса, но в начале вращения в зазор между двумя деталями подшипника затягивается масло, давление которого позволяет уравновешивать вес вала и силы, прилагаемые к нему при работе механизма. В процессе работы поверхности подшипника разделяет слой жидкости и трение между ними полностью отсутствует. Такая работа опоры позволяет использовать их там, где валы вращаются с очень большой частотой.

Основные типы шариковых подшипников

В промышленности, транспорте и быту чаще всего встречаются шариковые подшипники разного типа и конструкции. Так как каждое их тело качения передает приложенную силу через одну точку, то нагрузка, которую они способны выдерживать, относительно невысока. Но зато принцип точечного контакта делает их очень быстроходными и относительно неприхотливыми к обслуживанию. По воспринимаемым нагрузкам эти опоры делятся на такие категории:

• Радиальные, воспринимающие силы, действующие перпендикулярно оси вала;

• Упорные подшипники, способные работать только с нагрузками, направленными вдоль оси вала;

• Упорно-радиальные и радиально-упорные подшипники, изготавливаемые для комбинированных нагрузок. В этом случае первое слово в названии говорит о преобладании той или иной силы;

• Четырехточечные – созданные для двухсторонних осевых нагрузок или самых сложных комбинированный усилий.

Также стоит упомянуть и самоустанавливающиеся подшипники, наружное кольцо которых имеет сферическую поверхность дорожки. Такая опора не только выдерживает нагрузки от вала, но и может компенсировать небольшой изгиб или провисание вала.

Основные типы роликовых подшипников

Благодаря тому, что элементы качения в таких деталях имеют вид роликов и нагрузка от вала передается на дорожки не точечно, а линейно, роликовые подшипники имеют более высокую грузоподъемность чем шариковые. Но за это преимущество приходится расплачиваться частотой вращения, и опоры с цилиндрическими телами качения относительно тихоходны. При этом изделия этого типа отлично выдерживают вибрации, моментные нагрузки и центробежные силы, что делает их максимально выносливыми и надежными.

Самым востребованным типом подшипников в промышленности и транспорте является цилиндрический роликовый подшипник, задача которого – противостоять серьезным радиальным и незначительным осевым нагрузкам. Эти детали могут являться однорядными или иметь несколько рядов тел качения, что существенно увеличивает их грузоподъемность и продольную жесткость. Это наиболее грузоподъемные и надежные опоры, используемые в мощном горнодобывающем и металлургическом оборудовании, насосах большой производительности, специальной и строительной технике.

В роликовых конических подшипниках тела качения расположены не параллельно оси вала, а под определенным углом. Благодаря такой компоновке этот вид опорных деталей может воспринимать не только радиальный тип нагрузки, но и осевой. Чем больше угол между осями роликов основной осью изделия, тем большие упорные усилия могут прикладываться к этому изделию. Для усиления эффекта производители устанавливают в такие модели ролики конусной формы, благодаря чему опора еще эффективнее работает с комбинированными нагрузками.

Широкое распространение в тяжелом машиностроении и горнодобывающей отрасли получили упорные роликовые подшипники. В этих опорах ролики могут располагаться как под углом к оси вала, так полностью перпендикулярно ей. Это идеальное решение для вертикальных валов и осей, подвергающихся большим нагрузкам. Такие опоры можно встретить на буровых колоннах и в поворотных узлах тяжелого металлургического оборудования.

В тех узлах вращения, где вал может провисать или деформироваться, не обойтись без двухрядных самоустанавливающихся роликовых подшипников. В этом типе деталей, как и в случае с шариковыми аналогами, дорожка на внутренней части внешнего кольца имеет сферическую поверхность. Ролики расположены под небольшим углом друг к другу и могут смещаться вместе с сепаратором и внутренним кольцом по отношению к колцу внешнему. Основное преимущество этих опор – возможность самоустанавливаться, то есть работать при перекосах. Кроме этого нельзя не упомянуть и то, что этот вид подшипников, благодаря двойному ряду тел качения и массивным кольцам, способен выдерживать очень высокие нагрузки.

Игольчатые подшипники

Несмотря на то, что игольчатые подшипники принято относить к роликовым опорам, их устройство и принцип работы настолько отличается от классического роликового подшипника, что мы решили выделить их в отдельную главу. Главной особенностью игольчатых подшипников является то, что их ролики имеют соотношение диаметра к длине не менее 1 к 4, что делает эти элементы похожими на швейные иглы. Такой подшипник может состоять из тел качения и одного или двух колец. При этом в некоторых моделях не предусмотрен сепаратор.

Благодаря малому диаметру тел качения, радиальные размеры игольчатых моделей гораздо меньше чем у обычных. Это дает возможность применять опоры там, где свободное пространство вокруг вала очень ограничено. Большая длина таких подшипников обеспечивает им высокую продольную жесткость, но исключает работу там, где имеют место перекосы валов. Из всех типов подшипников игольчатые – наиболее грузоподъемные. При этом, в отличие от других роликовых деталей, эти опоры не только не уступают по скоростным характеристикам шариковым подшипникам, но иногда и превосходят их.

Все эти позитивные особенности игольчатых подшипников являются следствием особенностей их работы. Если в обычном роликовом подшипнике тела качения при работе вала вращаются вокруг своей оси, то в игольчатых плотно установленные иглы остаются неподвижными. Если в подшипнике достаточно качественной смазки, то при вращении вала иглы играют роль вкладыша между ним и наружным кольцом или опорой. При этом трение в таком узле, при его правильной работе, является жидкостным.

Комбинированные подшипники

У игольчатых моделей огромное количество преимуществ, что делает их наиболее востребованными во многих областях производства опорными узлами. Но есть у них и важный недостаток – полная беззащитность перед осевыми нагрузками. В том случае, если в механизме присутствует вероятность появления сил, направленных вдоль оси вала, игольчатый подшипник раньше усиливали дополнительно шариковым или роликовым упорным. Еще один опорный элемент существенно усложнял монтаж и обслуживание узла, поэтому появилось универсальное решение – комбинированный подшипник для осевых и радиальных нагрузок.

Такая деталь занимала в механизме несколько больше места, чем обычный игольчатый подшипник, но при этом эффективно работала как с радиальными, так и с упорными нагрузками. Производители наладили выпуск и двухсторонних моделей, способных противостоять радиальной и разнонаправленным осевым воздействиям.

Опорные ролики

Специально для использования в конвейерах и различных роликовых приводах, многие производители производят специальные детали, которые называются опорные ролики. Отличить от обычных подшипников эти изделия сможет даже неспециалист, так как наружная часть внешнего кольца такой опоры имеет выпуклую сферическую форму. Такое решение помогает снизить напряжения на кромках детали при больших нагрузках, а также обеспечивает выравнивание при перекосе кольца относительно направляющей плоскости. Вся конструкция опорного ролика способствует его максимальной выносливости и длительной службе. Кольца такого подшипника имеют значительную толщину, что позволяет ему выдерживать значительные радиальные нагрузки и даже удары. Чтобы исключить попадание внутрь подшипника различных загрязнений и сохранить высокое качество смазки, опорные ролики закрывают уплотнениями. Это один из наиболее неприхотливых типов подшипника — в условиях эксплуатации на конвейерах с сыпучими материалами, особенности его конструкции позволяют значительно увеличить ресурс детали.

Основные виды подшипников, которые устанавливаются в ступицу колеса автомобиля

Ступица как важный узел автомобиля

Ступица это конструкция, которая поддерживает колёса. Такой факт знают (или должны знать) все автовладельцы. Через специальные подшипники она опирается на ось. Подшипник ступицы это узел, который имеет разные конструкции и типы, зависящие от того, где он установлен, на передней или задней паре колёс, и от марки авто.

Подшипник выполняет следующие функции:

- обеспечивает беспрепятственное вращение самой ступицы на оси с минимальным расходом усилий на трение;

- соединяет её, ступицу, с осью или же с поворотным кулачком;

- производит её центровку на оси;

- производит распределение сил, как радиальных, так и поперечных, крутящихся моментов, полученных от колеса к оси и подвеске авто, а также от подвески к колесу;

- снимает нагрузку с полуосей ведущего моста, переводя её на балку моста.

Основным элементом этого узла является ступичный подшипник, при помощи которого и происходит соединение ступицы колеса и оси. Применяется в легковых автомобилях, грузовых и в тракторах, которые имеют малую тягу на задних полуосях. Такие подшипники устанавливаются и в двигателях с электрической трансмиссией. Понятно, что он играет большую роль и его любая неисправность обязательно требует полной замены. Прежде чем купить подшипник для замены, необходимо разобраться в его особенностях и типах.

Подбор подшипника ступицы

Для этого узла применяются только подшипники качения. Это могут быть как шарикоподшипники, в которых внутри шарики, так и роликоподшипники, в которых внутри короткие цилиндрики. Тела качения могут располагаться в один или в два ряда. Также подшипники ступицы бывают однорядные и двухрядные.

По нагрузке выбираем радиально-упорные подшипники и радиально – упорные самоустанавливающиеся. Радиально – упорные называются от воспринимающейся нагрузки поперёк оси, то есть по радиусу. Такой подшипник будет хорошо работать вне зависимости от того, какую нагрузку будут получать колеса. Это может быть езда по пересеченной местности, езда с уклоном, нагрузка или удары по бокам колеса.

Самоустанавливающиеся подшипники ступицы хороши тем, что при установке небольшая погрешность в несоосности между ступицей и осью может выравниваться за счет конструкции самого подшипника.

По конструкции подшипники, которые устанавливаются в ступице, могут быть следующими.

Однорядные конические радиально – упорные подшипники. Внешне это подшипник с коническими роликами в один ряд. Уплотнительное кольцо, входящее в конструкцию, предотвращает попадание грязи во внутрь подшипника и препятствует вытеканию смазки из него, которая при нагревании обычно становится жидкой. Как правило, этот вид подшипника является неразборным.

Самоустанавливающиеся однорядные конические радиально – упорные подшипники. Детали подшипника не соединены в жесткую конструкцию, то есть могут быть как частично, так и полностью разборными. У них обычно можно снять наружное кольцо, сепаратор с роликами и нижним кольцом остаются. Это очень удобно при монтаже.

Самоустанавливающийся однорядный конический радиально – упорный подшипник.Двухрядные шариковые радиально – упорные подшипники. Эти подшипники имеют широкие верхние и внутренние кольца, между которыми находятся два ряда шариков, которые расположены в шахматном порядке. Шарики разделены между собой сепаратором. Эта конструкция принадлежит к неразъемным, закрыты с одной стороны уплотнительным кольцом.

Такая же конструкция может быть и для самовосстанавливающихся подшипников. Разница в том, что форма внутри колец имеет особенности, которые позволяют шарикам смещаться по отношению к оси. Могут изготавливаться как разборными так и неразборными.

Роликовые радиально- упорные подшипники двухрядные. Выпускаются в неразборной конструкции, имеют защитные кожухи или с одной или с двух сторон.

Роликовые радиально- упорные подшипники двух рядныеТакже эти подшипники ступицы разделяются по конструкции:

- подшипники, которые подлежат замене при том, что ступица в замене не нуждается;

- подшипники, выпускаемые уже окончательно запрессованными в ступицу. При выходе из строя такого подшипника меняется вся ступица.

Так как автомобили бывают с передним или с задним приводом, подшипники ступиц выпускаются для:

- авто переднее и полноприводных – подшипники управляемых ведущих колёс, применяются двухрядные шариковые или роликовые подшипники;

- авто заднеприводные – подшипники управляемых ведомых колёс;

- авто переднеприводные, авто с четырьмя осями, имеющие опорные не ведущие мосты – подшипники ведомых неуправляемых колёс;

- авто заднеприводные и полноприводные — подшипники ведущих неуправляемых колёс.

Применяются такие типы подшипников для следующих видов автомобилей:

авто российские, если авто более ранних сроков выпуска применяются подшипники, чаще, по два конических однорядных;

в остальных легковых автомобилях –двухрядные шариковые или роликовые подшипники;

в грузовых автомобилях, тракторах, автобусах по два подшипника конических.

При замене подшипника, если вы делаете замену самостоятельно или заказываете сами для СТО, приобретать подшипник нужно той же марки и номера, который и был на вашем авто. Ничего менять не нужно, допускается только замена производителя подшипника на более качественный.

Подшипники для передней и задней ступицы колеса автомобилей Лада

Так как автомобиль ВАЗ пользуется хорошим спросом у автомобилистов России, вопрос запасных частей и, тем более подшипников, решается относительно просто. Дело не в том, чаще ломается ВАЗ или Хонда, а в том, что цена как автомобиля, так и запчастей доступная. Естественно, покупать самые дешевые запчасти, в том числе подшипники нелогично, частая замена подшипника ступицы приведёт к тому, что гнездо будет давать люфт, а это чревато авариями.

Дешевый подшипник не может служить долго, технология его такая, что в при его изготовлении должно быть задействовано много станков, должна проходить шлифовка и термообработка, оборудование при изготовлении колец, сепараторов, шариков или роликов должно давать минимальные припуски.

Подшипник задней ступицы на ВАЗ 2108Конечно, очень заманчиво купить китайский вариант нашего подшипника. Вроде бы все одинаковое, размеры, вид, номер такой же. Иногда даже гравировка номера как у наших производителей или литовских, но насторожить должна только цена.

Даже если это и китайский производитель, он может выпускать хороший товар, но цена будет не копеечная.

Подшипник ступицы, возможно и китайского производства, но компании БерингЕсть таблицы аналогов китайских подшипников, которые соответствуют российским.

Перечень подшипников, применяемых в Автомобиле Лада Гранда и их аналоги.

| Узел | Номер подшипника | Количество | Импортный аналог |

| Коробка дифференциала (правая и левая опоры) | 7207 | 2 | 30207 |

| Подшипник передней ступицы | 256707 | 2 | — |

| Подшипник вала КПП (задняя опора) | 180305 | 2 | 6305 2RS |

| Подшипник вторичного вала КПП | 464706 | 5 | K32х37х27 |

| Муфта выключения сцепления | 520806 | 1 | — |

| Подшипник задней ступицы | 256706 (шариковый — выше скорость вращения) 537906 (роликовый — выше грузоподъемность) | 2 | — |

| Первичный вал КПП (передняя опора) | 42205 | NJ205 | |

| Вторичный вал КПП (передняя опора) | 42305 | NJ305 |

Подшипники ВАЗ 2108, 2109, 2110, 2111, 2112, 21314, 2115 и их аналоги

| Применяемость | Номер подшипника | Аналог импорт/Китай | Размеры | Количество |

| Подшипник дифференциала | 6-7207А | 30207 | 35х72х18,25 | 2 |

| Подшипник коробки передач шариковый с проточкой | 50305 | 6305N | 25х62х17 | 2 |

| Подшипник игольчатый вторичного вала КПП | 464706 | — | 30х36х25 | 5 |

| Подшипник передней опоры вторичного вала КПП, | 6-42305АЕ1УШ1 | NJ305 | 25х62х17 | 1 |

| Подшипник передней опоры первичного вала КПП, | 6-42205А1Е1УШ1 | NJ205 | 25х52х15 | 1 |

| Подшипник механизма натяжения ремня | 256705 | — | 25х62х28 | 1 |

| Подшипник водяного насоса | 330802 или 1НР16092 | — | 16х30х39 | 1 |

| Подшипник опорный стойки для передней подвески | 348702 (или в комплекте 8115) | — | 14,5х52х1475х100х19 | 2 |

| Подшипник шестерни для рулевого механизма | 104 | 6004 | 20х42х12 | 1 |

| Подшипник шестерни для рулевого механизма | 80-903 | 16003 | 17,7х35х8 | 1 |

| Подшипник игольчатый шестерни рулевого механизма | 604901 | — | 11,1х17,5х13 | 1 |

| Подшипник от задней ступицы | 537906 или 256706 | VKBA 1307 | 30х60х37 | 2 |

| Подшипник для передней ступицы | 537907 или 256907 | VKBA 1306 или VKBA 3786 | 34х64х37 | 2 |

| Подшипник выжимной сцепления | 520806 | — | 31х55х13/19 | 1 |

| Подшипник генератора 1 | 180202 | 6202-2RS | 15х35х11 | 2 |

| Подшипник генератора 2 | 180103 | 6003-2RS | 17х35х10 | 1 |

| Подшипник генератора 3 | 180302 | 6302-2RS | 15х42х13 | 1 |

| Подшипник генератора 4 | 180303 | 6303-2RS | 17х47х14 | 2 |

Подшипники на Шевроле Нива и ВАЗ 2123

| Применяемость | Номер подшипника | Аналог импорт/Китай | Размеры | Количество |

| Подшипник КПП первичного вала | 750706 | — | 30х75х22,9 | 1 |

| Подшипник КПП вторичного вала | 750306 | — | 30х72х19 | 1 |

| Подшипник КПП первичного и вторичного валов | 92705 | — | 25х55х18 | 2 |

| Подшипник КПП промежуточного вала | 156704 | — | 20х50х20,6 | 1 |

| Подшипник КПП, блок шестерни пятой ступени | 6-42205А1ЕУШ1 | NJ205 | 25х52х15 | 1 |

| Подшипник КПП первичного вала(задний конец коленвала) | 180502 | 62202-2RS | 15х35х14 | 1 |

| Подшипник КПП, соединение рычага | 2123-1703360 | — | 1 | |

| Подшипник водяного насоса | 1НР16115 | — | 16х30х39 | 1 |

| Подшипник генератора | 830803 | — | 17х64х12/28 | 1 |

| Подшипник генераторак | 180202 | 6202-2RS | 15х35х11 | 1 |

| Подшипник генератора | 180103 | 6003-2RS | 17х35х10 | 1 |

| Подшипник генератора | 180302 | 6302-2RS | 15х42х13 | 1 |

| Подшипник генератора | 180303 | 6303-2RS | 17х47х14 | 1 |

| Подшипник раздатки,вал ведущий | 750706 | — | 30х75х22,9 | 1 |

| Подшипник раздатки, валы промежуточный и ведущий | 750306 | — | 30х72х19 | 1 |

| Подшипник раздатки, вал промежуточный | 12507 | NF2207 | 35х72х23 | 1 |

| Подшипник раздатки, передняя опора дифференциала | 50209 | 6209N | 45х85х19 | 1 |

| Подшипник раздатки, вал ведущий, задняя опора дифференциала | 209 | 6209 | 45х85х19 | 1 |

| Подщипник полуоси заднего моста | 180508 | 62208-2RS | 40х80х23 | 2 |

| Подшипник дифференциала переднего и заднего моста | 6У-2007807АЕК1 | — | 35х62х16 | 2 |

| Подшипник шестерни ведущей переднего и заднего моста | 6-7705А | — | 28х67х20,5 | 2 |

| Подшипник шестерни ведущей переднего и заднего моста (задняя опора) | 6-7807ЕУШ3 | — | 35х73х27 | 2 |

| Подшипник вала привода переднего и заднего моста | 305 | 6305 | 25х62х17 | 2 |

| Подшипник корпуса внутреннего шарнира переднего моста | 50306 | 6306N | 30х72х19 | 1 |

| Подшипник передней ступицы | 6-2007108А | 32008Х | 40х68х19,2 | 4 |

| Подшипник рулевого механизма, опора нижняя | 996805 | — | 28х50х20,2 | 1 |

| Подшипник рулевого механизма, опора верхняя | 996905 | — | 28х47х13,2 | 1 |

| Подшипник муфты выключения сцепления | 520907 | — | 37х62х14/21 | 1 |

Если брать Ладу Калина, то есть ВАЗ 1118 и 1119, туда ставятся такие же подшипники, что и на ВАЗ 2110. Но на переднюю ступицу колеса ставим подшипник 256707. Нужно отметить, что многие автолюбители стараются поменять подшипник российского производства на подшипник от компании SKF. Кстати и очень правильно делают. Особенно, если машина новая, не разбитая. Зато и долговечность выше и экономия на СТО.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Устройство и виды подшипников — F&F GmbH

Принцип конструкции колесных подшипников не менее стар, чем принцип самого колеса. Со времен первого колеса стоял вопрос – как обеспечить его свободное вращение и защитить от разрушительного воздействия износа в процессе движения под нагрузкой. В этой статье мы рассмотрим основные виды подшипников, отдельные их компоненты и различия между подшипниками «колесным» и «ступичным». Но независимо от формы и типа подшипника все они выполняют единую цель, а их главным компонентом являются ролики, цилиндры и шарики.

Основные виды подшипников и их назначение

Шариковые подшипники

Одни из наиболее распространенных типы подшипников в которых используются сферические тела качения – шарики. Широко применяются в автомобилестроении, электродвигателях, бытовой технике и т. д. Впервые массовую обработку шаров и, соответственно, возможность массового производства данного вида подшипников предложила компания FAG.

Благодаря сферической форме тел качения возможно их вращение в любом направлении. Многие из видов шариковых подшипников способны воспринимать и радиальные нагрузки, с приложение веса сверху, и осевые, в сторону силы. Тем не менее, все виды шариковых подшипников характеризуются малой площадью контакта, которая напрямую зависит от размера шариков. Поэтому они применяются преимущественно в тех узлах машин и оборудования, на которые не приходятся большие нагрузки, отсутствует сильное давление и ударные воздействия. Использование шариковых подшипников для узлов, рассчитанных на большие нагрузки требует увеличение диаметра сферического тела, соответственно увеличивается и конструктивный размер изделия.

Цилиндрические роликовые подшипники

В данном типе подшипников тела качения имеют цилиндрическую форму, что позволяет равномерно распределять радиальную нагрузку по широкому пятну контакта. Благодаря этому они оптимально подходят для некоторых тяжелых условий эксплуатации. Изобретателем одним из наиболее широко используемых типов – игольчатых роликовых подшипников, является компания INA.

В данном типе подшипников тела качения имеют цилиндрическую форму, что позволяет равномерно распределять радиальную нагрузку по широкому пятну контакта. Благодаря этому они оптимально подходят для некоторых тяжелых условий эксплуатации. Изобретателем одним из наиболее широко используемых типов – игольчатых роликовых подшипников, является компания INA.

Увеличенное пятно контакта обеспечивает стойкость к радиальным, но уменьшает стойкость к осевым силам. Поэтому у данного вида подшипников и их назначения нет возможности использования в узлах подвергаемых большим осевым нагрузкам. Широко применяется в подшипниковых узлах с малым диаметром вала, труднодоступных местах, например, коробках передач.

Роликовые конические подшипники

Тела качения данного типа подшипников представляют собой ролики конической формы. Благодаря этому значительно повышается стойкость к радиальной или осевой нагрузкам, а также к высоким ударным воздействиям. Наиболее часто назначением подшипников данного типа является монтаж внутри ступицы колеса. Распространенным конструктивным решением является совместное расположение двух конических подшипников в одном узле с зеркальным расположением конических роликов.

Конструкция и элементы подшипников

Основой классификации подшипников является форма тела качения, но существенная разнится и конструкция других элементов.

Обойма

Металлическое кольцо с высокоточной, прецизионной обработкой наружной и внутренней поверхностей. Конструктивные внутренние элементы подшипника окружены обоймой, которая и обеспечивает вращение. Часто роль наружной обоймы играет корпус или ступица, где имеются соответствующие проточки под тела качения. В этом случае подшипник, чаще всего, меняется вместе со всем узлом.

Нередко применяются составные подшипники, которые состоят из внутренней обоймы и сепаратора со сферическими телами качения, сальника и наружной обоймы. В этом возможна замена подшипника без наружной обоймы запрессованной в ступицу. При этом следует принять во внимание, что использование старой обоймы не всегда целесообразно и может повлечь уменьшение ресурса работы нового подшипника. Далеко не все дефекты заметны при осмотре, а преждевременный выход из строя обоймы влечет за собой выход из строя всего узла.

Сепаратор

Сепаратор

Данный элемент подшипника представляет собой обойму перфорированную по форме и размеру тел качения, которые устанавливает классификация подшипников – сферических, цилиндрических или конических. Это своего рода ячейки представляющие собой внутреннюю поверхность, в которой вращается подшипник. Сепараторы являются основной частью подшипника и, как правило, отдельно не поставляются.

Сальник

Представляет собой кольцо из закаленной резины. Второе название – пыльник, хотя его основное назначение не только защита от пыли, а и препятствие вытеканию смазки и попаданию воды. Уплотнения всегда изнашиваются в процессе эксплуатации подшипника и должны быть заменены при ремонте и замене подшипника. Рекомендуется при отсутствии уплотнений в узлах машин и оборудования установить их отдельно или заменить.

Ступица колеса

Литой или кованный элемент, к которому крепится автомобильное колесо. Как правило, подшипники колес находятся внутри ступицы и обеспечивают свободное их вращение вокруг оси. В зависимости от вида подшипников и их назначения могут называться ступичными или ступицей в сборе (ступица-подшипник). Поставляются они, чаще всего, в сборе со ступицей, что позволяет производить замену без помощи пресса, исключая неправильный монтаж.

Литой или кованный элемент, к которому крепится автомобильное колесо. Как правило, подшипники колес находятся внутри ступицы и обеспечивают свободное их вращение вокруг оси. В зависимости от вида подшипников и их назначения могут называться ступичными или ступицей в сборе (ступица-подшипник). Поставляются они, чаще всего, в сборе со ступицей, что позволяет производить замену без помощи пресса, исключая неправильный монтаж.

Смазка

Высококачественная синтетическая или минеральная смазка, предназначенная для уменьшения трения и износа поверхностей изделия у любого вида подшипника. В отличие от трансмиссионных и моторных масел, смазка используемая в подшипникам характеризуется высокой стойкостью к температуре, сохраняет кинетическую вязкость при перегреве. Однако сильные значения вязкости не позволяют использовать данные типы смазок в изделиях с малыми зазорами.

Обязательным требованием при выполнении ремонтных работ, независимо от видов подшипников и их классификации, является использование чистых смазывающих материалов. Запрещается хранить открытую смазку на открытом воздухе в течение длительного времени по причине накопления содержащейся в воздухе пыли. Помните – пыль в составе смазки увеличивает износ подшипника.

Колесные и ступичные подшипники – в чем разница

Если взять конструкцию легковых авто, то виды подшипников и их классификация определяются типом привода – передним, задним или полным, а также тем, является ли колесо ведущим. Вот некоторые основные правила автомобильной классификации:

- Подшипники применяемые на приводных колесах, независимо от того в передне- или заднеприводным является автомобиль, называются «ступичными». Причина в том, что назначение подшипника – находиться на ступице с валом который и вращает ось внутри подшипника.

- Подшипники, устанавливаемые на не приводные оси, называются «колесными» так как они размещаются между ступицей колеса и валом большого рычага.

- Автомобили с полным приводом оснащены ступичными подшипниками на каждом из колес.

В целом же, термины «колесный» и «ступичный» идентичны и подразумевают одно и тоже изделие, что необходимо учитывать рассматривая виды подшипников и их классификацию.

Виды подшипников | Помощник слесаря

В мире насчитывается около 100 000 наименований и модификаций подшипников. Производством подшипников разного качества и стоимости занимается более 1000 заводов под разными торговыми марками. По основным конструктивным особенностям и направлению восприятия нагрузки (соответственно ГОСТ) подшипники условно делятся на 11 типов. Классификация по ISO несколько отличается.

Классификация и описание подшипников.

1. Радиальные однорядные шариковые подшипники.

Это тип подшипника, у которого самый широкий спектр применения. Рассчитан на восприятие радиальной нагрузки. Выдерживает небольшие осевые нагрузки. Этот тип подшипника имеет хорошие скоростные качества, но плохо работает при возникновении перекоса валов. Внутренний диаметр может быть от миллиметра (наручные часы) до метра. Нагрузочная способность радиального шарикового подшипника по сравнению с другими типами аналогичного габарита небольшая.

Мировыми лидерами по выпуску качественного шарикового подшипника считаются компании NSK (Япония) і SKF (Швеция). В Украине производством радиальных шариковых подшипников занимаются Винницкий и Харьковский подшипниковые заводы.

2. Радиальные двухрядные шариковые подшипники.

Прототипом этого подшипника является однорядный шариковый подшипник.Главная особенность конструкции – наличие сферической поверхности на внешнем кольце, что позволяет ликвидировать главный недостаток однорядного шарикового подшипника – невозможность работы при перекосе или изгибе валов. Этот тип широко применяется в сельхозтехнике и других отраслях промышленности, где применяются длинные и тонкие валы при небольших нагрузках. В 1907 году этот тип изобрел основатель шведской компании SKF Свен Вингквист. Подшипник назывался VOLVO (в то время это название принадлежало SKF). Этим изобретением Свен Вингквист разрешил проблему передачи мощности от одной паровой машины на ткацкие станки по всему цеху. В Украине этот тип ограниченных типоразмеров изготавливают на Харьковском подшипниковом заводе.

3. Радиальные роликовые подшипники с короткими цилиндрическими роликами.

Телом качения в этом типе является ролик. Площадь взаимодействия с внешней и внутренней обоймами намного больше, чем в шариковых подшипниках. Как следствие, роликовые подшипники имеют большую нагрузочную способность. Конструктивным недостатком этого типа считается полное отсутствие восприятия осевой нагрузки и при работе с перекосом валов подшипник выходит из строя за короткий промежуток времени. Второй недостаток данной конструкции – плохая работа при больших скоростях вращения. В механических узлах этот тип применяется в паре с другими типами подшипников, которые принимают осевую нагрузку на себя. Радиальные роликовые подшипники используются при малых скоростях вращения и высокой радиальной нагрузке. В Украине этот тип не производится, кроме специализированной номенклатуры на Харьковском подшипниковом заводе для железнодорожного транспорта.

4. Двухрядные сферические роликовые подшипники.

Конструкция двухрядного сферического роликового подшипника объединила в себе все наилучшие технические характеристики двухрядного шарикового подшипника и цилиндрического роликового подшипника. Внутрення поверхность внешней обоймы – сферическая, что позволяет компенсировать перекосы валов. Тело качения – ролик сферической формы. Подшипник хорошо работает при больших радиальных неравномерных нагрузках. Эта конструкция широко применяется в таких отраслях, как металлургия, горнодобывающая промышленность, тяжелое машиностроение. Бесспорным мировым лидером по производству этого типа подшипников являются компании SKF (Швеция) и TIMKEN (США). Компания SKF несколько лет назад запатентовала новую разновидность роликового сферического тороидального подшипника CARB, главной особенностью которого является возможность работы при наличии осевой нагрузки. В Украине подшипники этого типа не производятся. Лидером в странах СНГ по объему производства и качества роликовых сферических подшипников является Минский подшипниковый завод.

5. Игольчатые подшипники.

Этот тип – аналог радиальных роликовых подшипников. Главное отличие – намного большее соотношение длины ролика и его диаметра (иголка). Восприятие нагрузок — такое же, как и у роликового подшипника. Главное преимущество этого типа – небольшие габариты. В механических узлах, где нет больших радиальных нагрузок и отсутствуют радиальные нагрузки – рекомендуется использование именно этого типа. При этом, габариты узла можно уменьшить в несколько раз. Игольчатые подшипники широко применяются в полиграфии, конвейерных и фасовочных машинах, автомобилестроении. Мировым лидером по производству игольчатых подшипников можно считать немецкую компанию INA (Shafleer Group). В Украине игольчатые подшипники не производятся.

6. Радиальные роликовые подшипники с витыми роликами.

Малочисленный тип подшипников. Это аналог цилиндрических роликовых подшипников с короткими цилиндрическими роликами. Отличие состоит в наличии спиральной канавки для смазки на теле вращения (ролика) и применении специальных сталей и термообработки во время их производства. Эти подшипники применяются в металлургии при работе в тяжелых и сильно загрязненных условиях.

7. Радиально-упорные шариковые подшипники.

По своей конструкции радиально-упорные шариковые подшипники похожи на радиальные шариковые подшипники. Главное отличие этого типа – это возможность и необходимость одновременной работы при осевой и радиальной нагрузке. Без одновременного наличия обеих нагрузок работа подшипника невозможна. Эта конструкция обладает такими же скоростными характеристиками, как и обычный радиальный шариковый подшипник. Для одновременной работы при осевых нагрузках с разных сторон, подшипники объединяются в группы (дуплексы, триплексы). Этот тип широко применяется в автомобилестроении, производстве станков.

8. Конические роликовые подшипники.

Изобретателем этого типа (в начале прошлого века) был американский инженер Генри Тимкен, основатель компании TIMKEN. Эта конструкция подшипника способна одновременно воспринимать большую радиальную и одностороннюю осевую нагрузку (для одиночной установки). Желательна работа при одновременном наличии обеих нагрузок. Тело качения в подшипнике – конический ролик. Уже 100 лет компания TIMKEN является ведущим производителем конических роликовых подшипников в мире. Широкое применение эта конструкция нашла в металлургии и тяжелом машиностоении. В Украине конические роликовые подшипники в ограниченной номенклатуре производятся на Луцком подшипниковом заводе (СКФ-Украина).

9. Упорные шариковые подшипники

Упорные шариковые подшипники рассчитаны на работу при осевой нагрузке. Наличие радиальной нагрузки недопустимо. У этой конструкции подшипников прекрасные скоростные качества, но невысокая нагрузочная способность. В Украине упорные шариковые подшипники не производятся.

10. Упорные роликовые подшипники

В отличии от упорных шариковых подшипников телом качения в этой конструкции является ролик. Ролики могут быть цилиндрическими, коническими и сферическими. В зависимости от формы роликов, упорные роликовые подшипники могут компенсировать перекосы и несовпадения осей вала. Упорные роликовые подшипники применяются в тяжелых условиях работы. при больших осевых нагрузках. Основные отрасли использования – металлургия, горнодобывающая промышленность, энергетика. В Украине упорные шарикоподшипники не производятся.

11. Шарнирные подшипники.

У этого типа подшипника нет тела качения. При работе не происходит кругового вращения. Широкое применение эта группа подшипников нашла в автомобилестроении. Основной производитель шарнирных подшипников на территории СНГ – Саратовский подшипниковый завод.

Корпусные подшипники и их разновидности

Назначение корпусных подшипников

Корпусный подшипник это конструкция, состоящая из нескольких деталей:

- корпуса, изготавливаемого обычно из чугуна или материала, схожего по техническим характеристикам;

- самого подшипника;

- уплотнения, защищающего подшипник от негативного воздействия при эксплуатации конструкции;

- смазочное устройство, которое применяется для автоматической смазки подшипника во время эксплуатации.

Применяют эти узлы очень широко. В шаровых опорах автомобилей, опоры в конвейерах на производственных линиях, в насосах, использующих центробежную силу, в шпиндельных передачах, устройствах, работающих по принципу барабанов, разного вида манипуляторах и так далее. Корпус имеет свою роль, защищает подшипник, особенно, если изготавливается с крышкой.

Виды корпусных узлов подшипниковРазличают несколько видов этих конструкций:

- фланцевый вид;

- цельный;

- разъемная конструкция.

Более подробно об этом можно будет почитать на сайте, перейдя по ссылке:

http://themechanic.ru/bearings/b-articles/korpusnoj-podshypnik

Цельный вид корпусной конструкции применяется только в передачах, которые относятся к тихоходным, валам с небольшим диаметром. Конструкция дает возможность максимально исключить попадание пыли в подшипник, чем способствует увеличению срока его службы.

Разъемный вид конструкции применяется в узлах, которые испытывают нагрузку более высокую.

Роль компенсатора осевого биения и несоосности играет сферический подшипник.

Фланцевый вид соединения применяется там, где можно легко разобрать и заменить конструкцию, не выставляя валы на соосность и не беспокоясь о биении по осям.

Различие узлов подшипников по основным типам

Что бы правильно выбрать необходимый узел, нужно рассмотреть их типы, которые указаны ниже. Так как эти подшипники только иностранного производства, следует разобраться в различиях.

Подшипниковые узлы UCP

Они состоят из однорядного шарикового подшипника (UC), корпуса из чугуна и защитных уплотнений. В России эти узлы практически не изготавливаются, но они очень популярны, так как чаще стало применяется импортное оборудование. Конструкция этого вида узла дает возможность компенсировать небольшой перекос, а также небольшую несоосность. Изготавливаются на так называемых лапах.

Выпускаются полностью готовыми для установки. Применяется здесь самоустанавливающий подшипник, который имеет внутреннее кольцо удлинённого вида. В корпусе установлена пресс-масленка, через которую подается смазка. Всего выпускается 16 размеров узлов этой серии. Узлы могут быть укомплектованы и дополнительно крышками из стали, которые изготавливаются методом прессования. Могут быть также изготовленными из чугуна. Такие узлы используются в случаях работы в неблагоприятных условиях.

Что бы определиться с размером, на номере узла в конце указывается диаметр вала по двум последним цифрам. Если там стоят цифры, например 05, их нужно умножить на 5. Получается 25 мм диаметр вала.

Подшипниковые узлы UCPA

Это сочетание самоустанавливающего подшипника UC – типа и корпуса PA –типа. Подшипник применяется радиальный однорядный шариковый, имеющий сферическую поверхность. Всегда эти подшипники обозначаются буквами UC. Корпус отличается более узкими лапками. Крепление подшипника к валу происходит при помощи штифтов. Они устанавливаются на внутреннем кольце подшипника. Есть пресс-маслёнка. Крепление производится в нижней части корпуса.

Подшипниковые узлы UCT

В этом узле используется корпус, напоминающий по форме букву Т. Такой натяжной узел может устанавливаться при наличии небольших перекосов. Корпус всегда изготавливается из чугуна. Используется подшипник того же вида, что и в предыдущем узле, но в корпусе предусмотрены специальные канавки, расположенные на торцах корпуса в продольном положении. В опоре предусмотрено прямоугольное отверстие, при помощи которого можно изменять угол посадки.

Подшипниковые узлы UCF

К ним относятся фланцевые узлы с самовосстанавливающимися подшипниками типа «Y» с удлинённым внутренним кольцом для того, что бы фиксировать его на валу. Фиксация производится с применением стопорных винтов.

Корпус этих узлов изготавливается неразъёмным, преимущественно из серого чугуна методом литья. Имеет квадратный вид тип «F» и четыре отверстия шестигранной формы. Используются в приводных валах, диаметр которых находится в пределах от 12 до 140 мм при использовании с низкими и средними скоростями. Условия работы предполагаются средние. Корпус уже имеет заводскую смазку. Плюс дополнительная смазка происходит через отверстие для подачи масла.

Подшипниковые узлы UCFC

Форма корпуса этого узла выполнена круглой формы, ещё называется фланцевой гильзой. Он монтируется 4 болтами и изготавливается, в основном, из чугуна или из материалов со схожими свойствами. Может изготавливаться и из модифицированного искусственного каучука. Есть вариант, который называется просто круглая гильза, который отверстий под болты не имеет.

Подшипник в нем используется также самоустанавливающийся, как и в вышеописанных узлах. Имеют обязательное уплотнение. Кроме заводской смазки дополнительно смазываются через масленку.

Устанавливается методом подгонки в предназначенное отверстие. Основное применение – вращающиеся валы и барабаны. Некоторые производители выпускают модели , которые подлежат дальнейшему обслуживанию в процессе эксплуатации, что указано на маркировке индексом D1, так и те, которые смазывать невозможно. Это, например, компания NSK. Некоторые компании выпускают узлы, которые все могут подлежать дополнительной смазке. Если узел укомплектован защитной крышкой, в конце номера стоит буква С, открытый – стоит буква Е.

Подшипниковые узлы UCFL

Этот вид узлов рассчитан на валы диаметром от 12 до 85 мм. Практически 80% изготавливаются из чугуна, если они изготавливаются из стали, в конце номера стоит обозначение SS. Крепятся на вал также, как и предыдущие виды, но на двух крепежах. Очень экономная конструкция в смысле места. Также бывают серии с открытой крышкой (обозначаются в конце буквой Е), и закрытой, в конце буква С. Крышки из чугуна поставляются только на заказ в виду редкого применения.

Подшипниковые узлы UCFA

Достаточно интересный вид узла. Незаменим в том случае, когда валы производят движения и необходимо эту несоосность учитывают и дополнять. Практически всегда изготавливают чугунными. Сам узел встречается часто, он входит в состав других подшипниковых узлов.

Но купить отдельно узел сложно. Легче купить от него подшипник. Да и форма изнашивается редко, так нагрузки на неё практически нет. Также поставляется корпус и по частям.

Форма этого фланца ромбическая и изготавливается методом литья. Он крепится только одним болтом. Ушко, расположенное на противоположной части предназначено для того, что бы регулировать угол, который получается между принимаемой нагрузкой и осью вала.

Для выбора этих подшипниковых узлов компании имеют каталоги, по которым легко можно определиться, что необходимо выбрать.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Виды, назначение и обозначения подшипников

Обозначения подшипников сегодня крайне активно используются в различных сферах современного производства, ведь это абсолютно незаменимая деталь, которая сегодня применяется в преимущественном большинстве самых разнообразных механизмов и узлов. На сегодняшний день их повсеместно используют во всем, начиная от миниатюрной техники бытового назначения и заканчивая огромными механизмами, использующимися в промышленном производственном оборудовании.

Ни одно современное предприятие, промышленный комплекс или же производственное объединение не может не использовать те или иные обозначения подшипников и сами изделия, которые при этом имеют ограниченный срок службы, и единственной причиной такого явления является то, что им просто нет какой-то конкретной альтернативы. В связи с этим бесперебойность и активность работы различных предприятий, а значит, и их экономическая эффективность непосредственно зависят от того, насколько своевременно поставляются и ставятся такие изделия в случае их износа.

История

Не все правильно понимают старую поговорку, говорящую о том, что все новое представляет собой просто давно забытое старое. Это бессмертное высказывание вполне подходит практически под любые современные технологии, и в частности, это касается подшипника, несмотря на то, что с тех времен, как появились первые обозначения подшипников, прошел уже огромный эволюционный путь, и изначально такие изделия выглядели далеко не так, как их сегодня представляют многие.

Если совсем глубоко окунаться в историю, то начать стоит с 3500 года до н.э., когда жители Древнего Египта использовали, хоть и достаточно примитивные, но в то же время для своего времени крайне эффективные опорные подшипники, в которых, правда, на тот момент еще не использовались шарики. Приблизительно в 700-м году до н.э. кельты уже прекрасно знали и достаточно активно использовали изделия, которые в наше время обозначения подшипников именуют как цилиндрические устройства качения.

Следующий шаг – 330 год до н.э., в котором один из известнейших инженеров Древней Греции Диад смог создать полноценную осадную машину, одним из основных элементов которой были достаточно примитивные подшипники. Данная машина представляла собой полноценный массивный таран, который мог без труда передвигаться при помощи роликовых направляющих. Именно так на практике был показан принцип, который несет в себе любой шариковый подшипник качения, то есть трение скольжения получилось заменить трением качения, благодаря чему машина смогла без труда выполнять поставленные перед ней задачи, используя гораздо меньше силы.

В 1490 году Леонардо да Винчи изобрел первый в мире чертеж подшипника качения. Стоит отметить тот факт, что данное изобретение вызвало самый настоящий фурор в кругах специалистов, но на самом деле с течением времени многие поняли, что на тот момент такому изделию просто не находилось практического применения.

В 1794 году произошло первое патентование подшипника качения, который является аналогом современного устройства. К сожалению, использованию этого образца на практике тоже не суждено было состояться, потому что для того, чтобы полноценно реализовать данную идею, нужно было иметь другие технические возможности, так как использование ручной полировки не позволяло добиться соответствующих результатов.

В 1839 году ученый из Америки по имени Исаак Бэббит изобретает специализированный сплав, с помощью которого начали производиться шарики, которые дальше включал в свой состав полноценный роликовый подшипник качения. Данный сплав включал в свой состав медь, сурьму, свинец и олово.

Далее произошел настоящий прорыв в области обоснованных с технической точки зрения конструкций подшипника, и преимущественное большинство из них, естественно, было запатентовано. В 1853 году Филлип Мориц Фишер конструирует первый в истории педальный велосипед, механизмы которого содержали в себе специализированный роликовый подшипник.

Последним действительно значимым для запуска повсеместного распространения и использования таких изделий событием стало то, что Фридрих Фишер создал в 1883 году машину, при помощи которой осуществлялось шлифование шариков, изготовленных из закаленной стали. При этом стоит отметить тот факт, что данная машина позволяла получить такой высокий уровень шлифования, который ранее был просто недостижим. За счет создания данной машины появился знаменитый на весь мир швейнфуртский подшипниковый завод, а в дальнейшем подобные изделия уже начали применяться практически повсеместно.

С тех пор непрерывно осуществлялось совершенствование технологий огромными темпами – закупалось более точное оборудование, начал проставляться номер подшипника, разрабатываться определенные стандарты производства. В конце концов мы видим знакомое многим изделия, без которого в наши дни практически невозможно представить себе современное производство.

Самыми востребованными и популярными в наше время можно назвать подшипники скольжения и качения, поэтому в данной статье мы разберем именно их использование.

Подшипники качения

Основным принципом данного подшипника является применение силы трения качения. Такое изделие имеет конструкцию, которая составляется из двух металлических колец с желобом, между которыми размещаются ролики, иглы или шарики, фиксирующиеся внутри сепаратора, размещенного между кольцами. Стоит отметить, что можно найти не один номер подшипника, предусматривающий возможность отсутствия сепаратора в его конструкции.

В чем их различия?

Современные подшипники качения принято классифицировать по нескольким основным признакам:

- Вид тел, которые используются для обеспечения того самого качения – роликовый/игольчатый или же шариковый подшипник;

- Тип возможной нагрузки – линейные, упорные, радиальные, радиально-упорные и шариковые винтовые передачи.

- Общее количество используемых элементов – от однорядных до многорядных.

- Возможность обеспечения компенсации того, что в конструкции отсутствует соосность втулки и вала – несамоустанавливающиеся и самоустанавливающиеся.

Преимущества

Существует целый ряд достоинств, которыми выгодно отличаются такие подшипники. ГОСТ устанавливает достаточно жесткие нормы производства таких изделий, соответствие которым должно обеспечивать следующие преимущества:

- Предельно высокий КДА, который обеспечивается за счет достижения минимальных потерь из-за трения.

- В разы, а в некоторых случаях даже в десятки раз уменьшенный момент трения по сравнению с подшипниками скольжения.

- Полное отсутствие какой-либо потребности в применении дорогостоящих цветных металлов, без которых не могли бы эффективно использоваться подшипники скольжения, что крайне положительно сказывается на изначальной себестоимости и, соответственно, конечной цене, которую имеют такие подшипники. ГОСТ при этом достаточно четко указывает требования к их производству, поэтому не приходится беспокоиться о том, что за меньшие деньги вы получите не столь качественное изделие.

- Возможность изготовления подшипников практически любых интересующих вас габаритов по направлению к оси, благодаря чему диапазон их применения значительно расширяется.

- Великолепные эксплуатационные параметры, а также полная неприхотливость в обслуживании в комбинации с относительной простотой замены.

- Предельно низкий расход смазки.

- Достаточно низкая стоимость, что представляет собой следствие слишком большой массовости производства таких изделий, а также количества используемых материалов.

- Довольно высокая степень взаимозаменяемости, что также положительно сказывается на общей простоте и величине скорости ремонта различного оборудования и машин.

Минусы

При этом нельзя не сказать о том, что даже обозначение импортных подшипников такого типа предусматривает наличие у них определенных недостатков, а именно:

- Относительно небольшой диапазон применения. В преимущественном большинстве случаев, если разбирать обозначения подшипников, расшифровка их характеристик четко указывает на их полную непригодность для применения в оборудовании, работающем на сверхвысоких скоростях и с большими вибрационными и ударными нагрузками, так как все это подобным изделиям неподвластно.

- Довольно большая масса и габариты в радиальном направлении.

- Отсутствие возможности создания полностью бесшумных подшипников из-за погрешности форм.

- Достаточно сложная установка всевозможных подшипниковых узлов.

- Нужно крайне внимательно относиться к тому, чтобы максимально точно устанавливать такие изделия, о чем свидетельствуют обозначения подшипников. Расшифровка основных параметров и практических примеров их использования говорит о том, что даже небольшие неточности в конечном итоге могут привести к выведению из строя всего узла.

- В процессе изготовления маленьких партий подшипников с нестандартными типоразмерами их стоимость увеличивается довольно сильно.

Подшипники скольжения

Обозначение подшипников по ГОСТ говорит о том, что устройства скольжения представляют собой корпус с отверстием, внутри которого находится смазочное приспособление и специализированная втулка, изготовленная из антифрикционного материала. Вращение вала осуществляется за счет зазора, предусмотренного между ним и отверстием. Стоит отметить тот факт, что расчету данного зазора уделяется особенное внимание, так как в противном случае просто не удастся обеспечить действительно эффективную работу данного изделия. Именно поэтому обозначение подшипников SKF и лого других крупнейших мировых производителей, как минимум, позволяет быть уверенным в том, что их характеристики соответствуют изделиям высокого уровня и не дадут сомневаться в эффективности применяемых изделий.

Трение скольжения в подобных изделиях разделяется на несколько основных категорий:

- Граничное. Смазочный материал покрывает изделие тонкой пленкой, в то время как подшипник с валом соприкасается на полную или же просто затрагивает участки на большой протяженности.

- Жидкостное. За счет применения слоя достаточно жидкой смазки исключается непосредственное непрерывное соприкосновение поверхностей подшипника и вала. Такой контакт может или полностью отсутствовать или же быть непостоянным в определенных участках.

- Газовое. За счет присутствия газовой прослойки между изделием и валом полностью исключается возможность их непосредственного соприкосновения.

- Сухое. Смазка не используется в принципе, а валы при этом полностью покрывают диаметры подшипников или же те ложатся на участки значительной протяженности.

В зависимости от типа используемого изделия может использоваться пластичная, жидкая, газообразная или же твердая смазка.

Классификация

Классификация таких изделий осуществляется в зависимости от следующих признаков:

- Форма отверстия – одноповерхностные или многоповерхностные; со смещенным центром или без смещения; со смещенной поверхностью или без смещения.

- Направления возникающей нагрузки – осевые, радиальные или же радиально-упорные.

- Количество используемых масляных клапанов – один или два и более.

- Конструкция – разъемные, неразъемные или же встроенные.

- Регулируемость – возможность регулировки или же ее отсутствие.

Преимущества

Если говорить об основных достоинствах таких изделий, всего их можно выделить несколько:

- Крайне широкий диапазон возможных сфер применения за счет того, что подшипники могут нормально работать даже на больших ударных и вибрационных нагрузках или же при достаточно высокой скорости.

- Достаточно высокая степень экономичности, если используется вал с большим диаметром.

- Возможность использования в виде разъемного подшипника.

- Возможность обеспечения регулировки зазора, благодаря чему может устанавливаться ось вала с предельной точностью.

Недостатки

При этом, естественно, у таких изделий есть и некоторые минусы:

- В отличие от того, как указывается обозначение подшипников качения, здесь не самый высокий КПД, так как присутствуют довольно существенные потери от трения.

- Нет возможности обеспечения нормальной работы без регулярного смазывания.

- Неравномерный износ цапфы и самого изделия.

- Достаточно высокая себестоимость из-за необходимости регулярного применения цветных металлов в процессе производства.

- Огромная трудоемкость в изготовлении.

Маркировка

Все изделия, которые изготавливаются на территории России, должны в обязательном порядке маркироваться производителями, причем устанавливается обозначение подшипников по ГОСТ. В маркировку любого современного подшипника входит семь цифр главного обозначения, а также несколько дополнительных знаков, которые располагаются слева или же справа от основного обозначения. При этом стоит отметить тот факт, что от основного дополнительная маркировка слева всегда должна отделяться дефисом, в то время как справа находится буквенное обозначение подшипников. При этом знаки в любом случае должны читаться только слева направо.

Левые знаки, которые включает в себя обозначение подшипников на чертеже, содержат в себе следующее:

- момент трения;

- категорию изделия;

- класс точности;

- группу радиального зазора.

Справа же указывается следующее:

- конструктивные изменения;

- материал, использующийся в процессе изготовления данных деталей;

- смазочный материал;

- температура отпуска;

- основные требования к обеспечению определенного уровня вибрации.

Диаметры

Если речь идет об обозначении диаметров, размер которых составляет не более 10 мм, то в таком случае рассматривается значение номинального диаметра, и единственным исключением здесь являются подшипники, имеющие отверстия с диаметром в диапазоне 0.6-2.5 мм, обозначение которых осуществляется дробным числом. В остальных ситуациях, если диаметр имеет дробное значение, то в таком случае обозначение будет иметь округленное до целого, в то время как на втором месте в обозначении данного изделия ставится цифра «5».

Подшипники, диаметр отверстия которых составляет 10, 12, 15 или же 17 мм, в своем обозначении диаметра имеют числа 00, 01, 02 или же 03 соответственно. Если же это отверстие, размер которого находится в диапазоне от 10 до 19 мм, но при этом не входит в перечисленный выше список, то в таком случае изделие обозначается ближайшим числом из вышеперечисленного, а в третьей позиции маркировки ставится цифра «9».

Если диаметр отверстия составляет 22, 28, 32 или же 500 мм, то в таком случае им указываются дробные значения. К примеру, изделие с диаметром 22 мм может иметь обозначение «602/22».

Если диаметр отверстия имеет целое или дробное число, не кратное пяти, то в таком случае они обозначаются в виде округленных до целого числа частных от деления настоящего диаметра на 5. При этом основное обозначение таких изделий включает в себя на третьем месте цифру «9».

Внутренний диаметр подшипников, имеющий отверстие более 500 мм, имеет обозначение, которое полностью совпадает с указанным значением диаметра отверстия, рассчитанного в миллиметрах.

Помимо всего прочего, указывается размерная серия подшипника, которая включает в себя сочетание серий ширин и диаметров для определения точных габаритов.

Сепаратор

Сепаратор