ООО «Кондор-электро» — АСКПЗ

ГОСТ 839-80

1. Преимущественная область применения

Провода предназначены для передачи электрической энергии в воздушных электрических сетях на суше всех макроклиматических районов по ГОСТ 15150 исполнения УХЛ, провода АСК, АСКС, АСКП — на побережьях морей, соленых озер, в промышленных районах и районах засолоненных песков, провода АС, кроме исполнения ТВ и ТС, провода АСК и АСКС, кроме исполнения ТВ.

2. Конструкция

Провода состоят из стального сердечника и алюминиевых проволок.

В проводе марки АСК стальной сердечник покрыт нейтральной смазкой повышенной нагревостойкости и изолирован двумя лентами полиэтилентерефталатной пленки. В проводе марки АСКС межпроволочное пространство стального сердечника, включая его наружную поверхность, заполнено нейтральной смазкой повышенной нагревостойкости. В проводе марки АСКП межпроволочное пространство всего провода, за исключением наружной поверхности, заполнено нейтральной смазкой повышенной нагревостойкости.

Материалы:

— алюминий содержания 99,5; 99,7%;

— проволока стальная оцинкованная 1 или 2 группы по качеству цинкового покрытия — ГОСТ 9850;

— в проводах марок АСК, АСКС, АСКП нейтральная нагревостойкая смазка с температурой каплепадения не менее 105°С и стальная проволока 2-ой группы. При применении проволоки с цинковым покрытием 2 группы марка провода обозначается «АС2».

3. Указания по монтажу и эксплуатации

Длительно допустимая температура проводов в процессе эксплуатации не должна превышать 90°С.

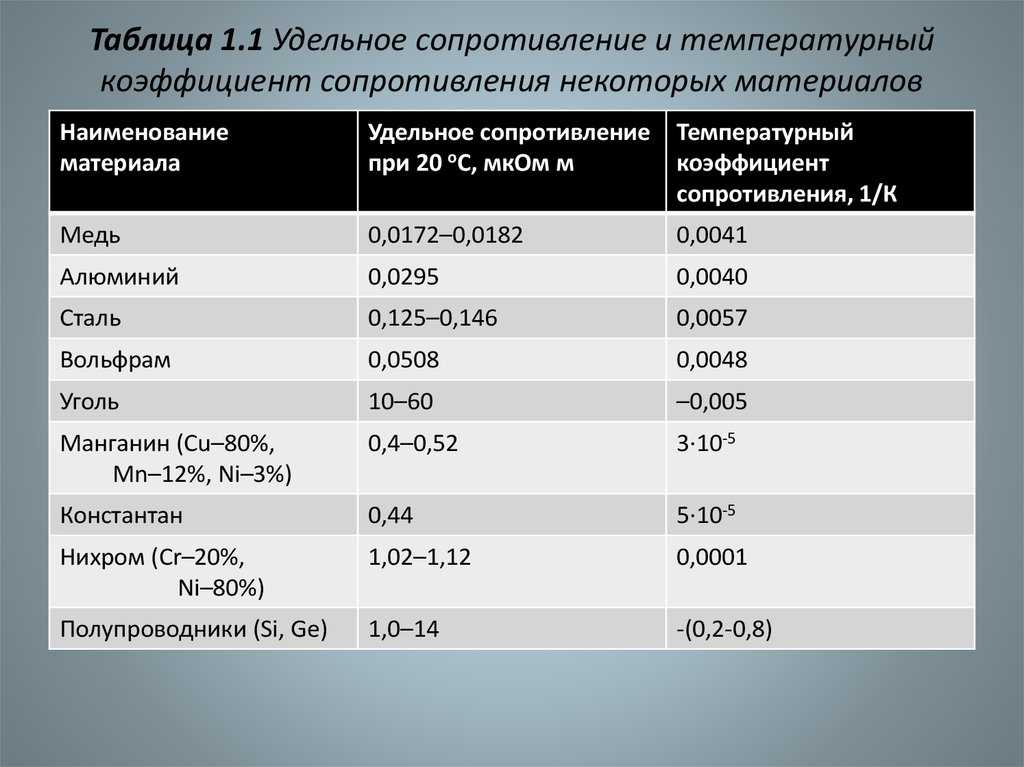

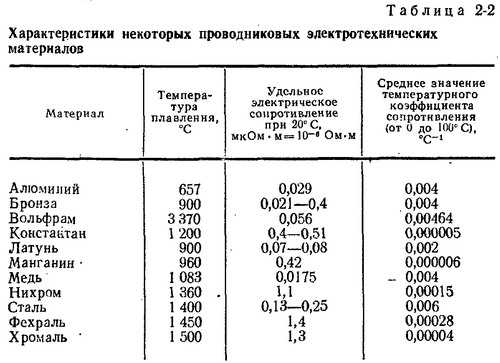

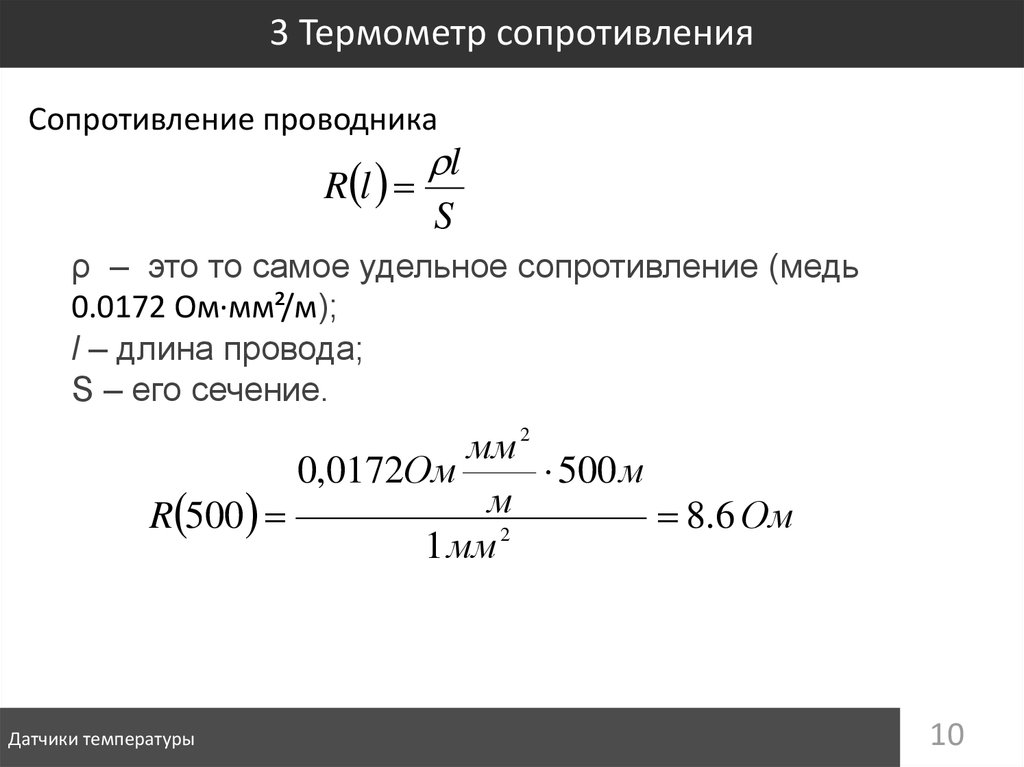

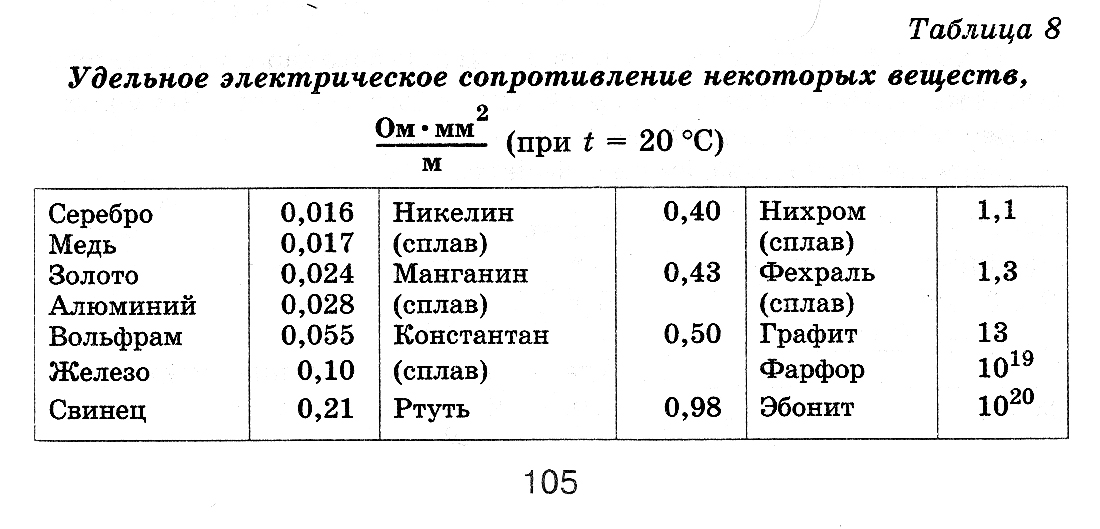

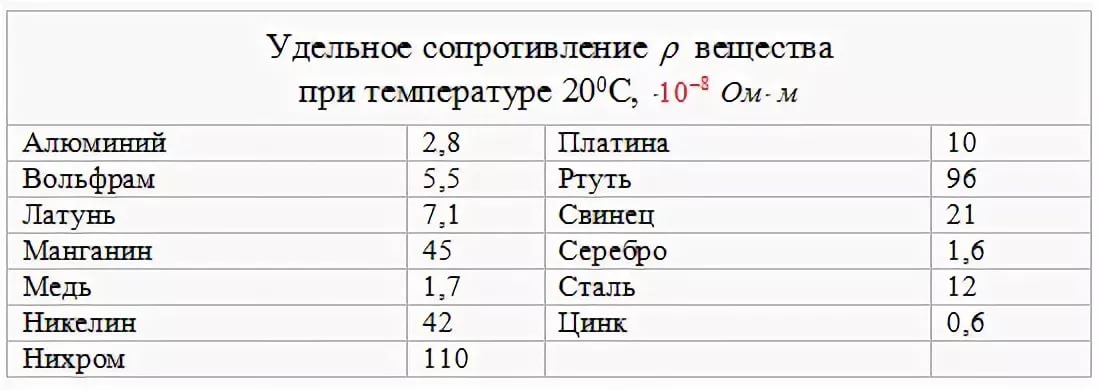

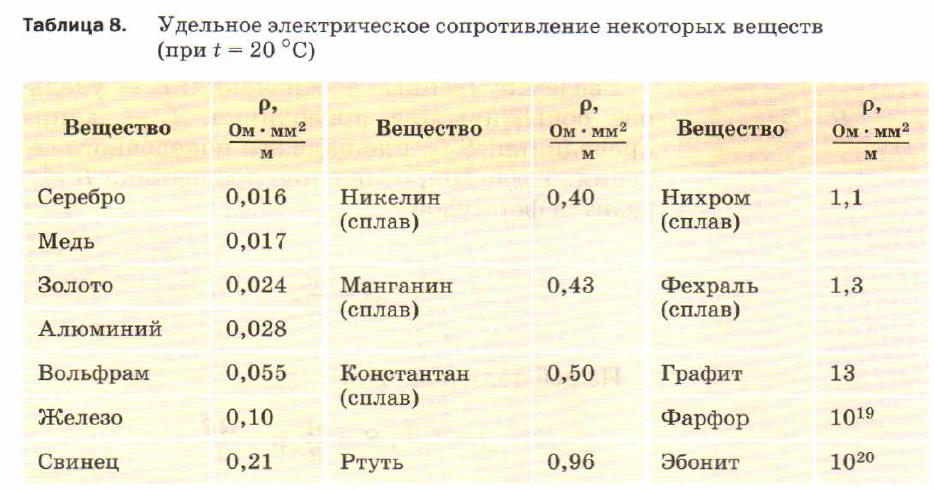

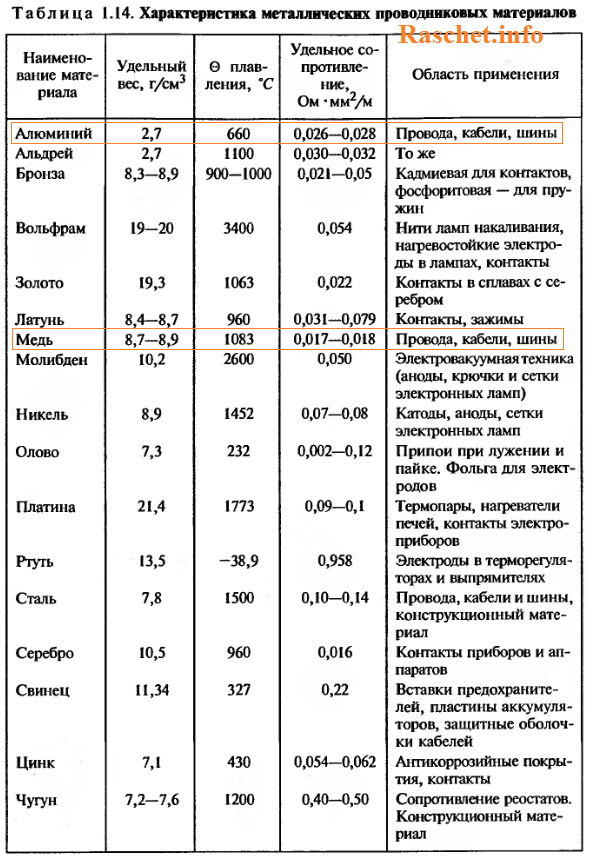

4. Основные характеристики материалов:

| Параметры | Проволока алюминиевая | Проволока стальная |

| Удельное электрическое сопротивление постоянному току при 20 °С, ОМ·мм2/м не более |

0,028264 | — |

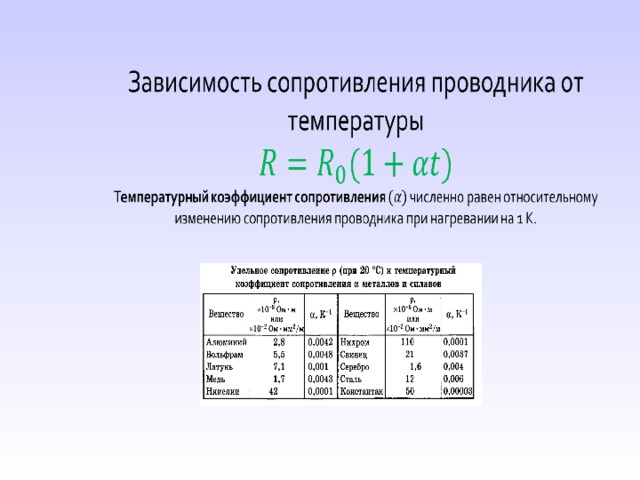

| Температурный коэффициент электросопротивления при неизменной массе, на 1 °С | 0,00403 | — |

| Временное сопротивление разрыву, МПа (Н/ мм2) | 160-195 | 1290-1450 |

| Напряжение при 1%-ном удлинении, МПа (Н/ мм2) | — | 1100-1310 |

5. Характеристики материалов

Характеристики материалов

| Номинальное сечение, мм2 |

Диаметр провода, мм |

Электрическое сопротивление 1 км провода постоянному току при 20°С, 0м, не более | Разрывное усилие провода, Н, не менее |

Масса 1 км провода, |

| 16/2,7 | 5,6 | 1,7818 | 6220 | 64,9 |

| 25/4,2 | 6,9 | 1,1521 | 9296 | 100,3 |

| 35/6,2 | 8,4 | 0,7774 | 13524 | 148 |

| 50/8,0 | 9,6 | 0,5951 | 17112 | 195 |

| 70/11 | 11,4 | 0,4218 | 24130 | 276 |

| 70/72 | 15,4 | 0,4194 | 96826 | 755 |

| 95/16 | 13,5 | 0,3007 | 33369 | 385 |

| 95/141 | 19,8 | 0,3146 | 180775 | 1357 |

| 120/19 | 15,2 | 0,244 | 471 | |

| 120/27 | 15,4 | 0,2531 | 49465 | 528 |

| 150/19 | 16,8 | 0,2046 | 46307 | 554 |

| 150/24 | 17,1 | 0,2039 | 52279 | 599 |

| 150/34 | 17,5 | 0,2061 | 62643 | 675 |

| 185/24 | 0,154 | 58075 | 705 | |

| 185/29 | 18,8 | 0,1591 | 62055 | 728 |

| 185/43 | 19,6 | 0,1559 | 77767 | 846 |

| 185/128 | 23,1 | 0,1543 | 183816 | 1525 |

| 205/27 | 19,8 | 0,1407 | 63740 | 774 |

| 240/32 | 21,6 | 0,1182 | 75050 | 921 |

| 240/39 | 21,6 | 0,1222 | 80895 | 952 |

| 240/56 | 22,4 | 0,1197 | 98253 | 1106 |

| 300/39 | 24 | 0,0958 | 90574 | 1132 |

| 300/48 | 24,1 | 0,0978 | 100623 | 1186 |

| 300/66 | 24,5 | 0,1 | 117520 | 1313 |

| 300/67 | 24,5 | 0,1 | 126270 | 1323 |

| 300/204 | 29,2 | 0,0968 | 284579 | 2428 |

| 330/30 | 24,8 | 0,0861 | 88848 | 1152 |

| 330/43 | 25,2 | 0,0869 | 103784 | 1255 |

| 400/18 | 26 | 0,0758 | 85600 | 1199 |

| 400/22 | 26,6 | 0,0733 | 95115 | 1261 |

| 400/51 | 27,5 | 0,0733 | 120481 | 1490 |

| 400/64 | 27,7 | 0,0741 | 129183 | 1572 |

| 400/93 | 29,1 | 0,0711 | 173715 | 1851 |

| 450/56 | 28,8 | 0,0666 | 131370 | 1640 |

| 500/26 | 30 | 0,0575 | 112548 | 1592 |

| 500/27 | 29,4 | 0,06 | 112188 | 1537 |

| 500/64 | 30,6 | 0,0588 | 148257 | 1852 |

| 500/204 | 34,5 | 0,058 | 319609 | 2979 |

| 500/336 | 37,5 | 0,0588 | 466649 | 4005 |

| 550/71 | 32,4 | 0,0526 | 166164 | 2076 |

| 600/72 | 33,2 | 0,0498 | 183835 | 2170 |

| 605/79 | 34,7 | 0,0456 | 200451 | 2372 |

| 700/86 | 36,2 | 0,042 | 217775 | 2575 |

| 750/93 | 37,7 | 0,0386 | 234450 | 2800 |

| 800/105 | 39,7 | 0,0352 | 260073 | 3092 |

| 1000/56 | 42,4 | 0,0288 | 224047 | 3210 |

Каталог:

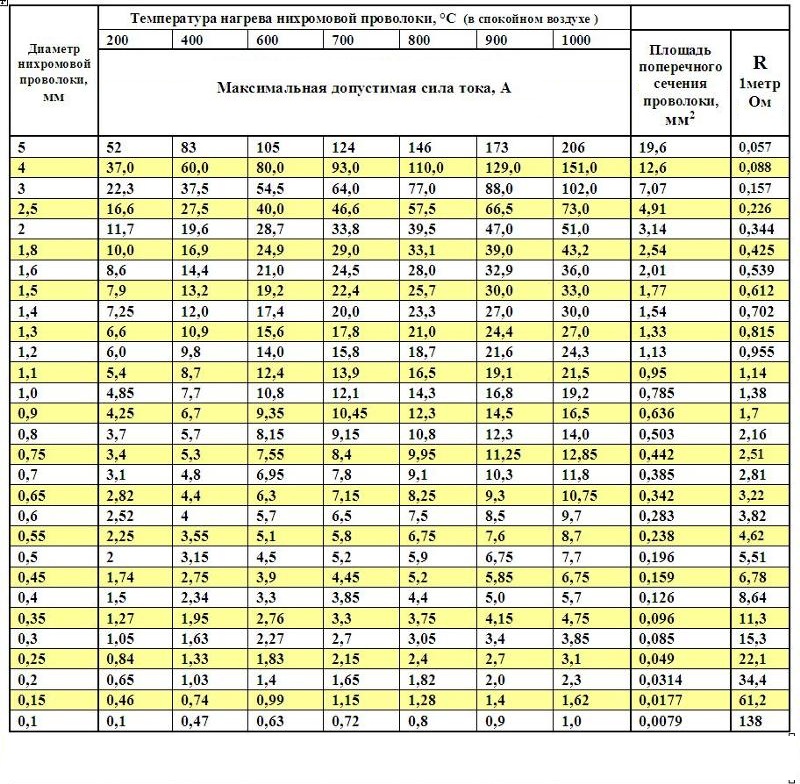

| Главная / Нихром, фехраль / Сопротивление нихромовой проволоки Номинальное значение сопротивления нихромовой проволоки

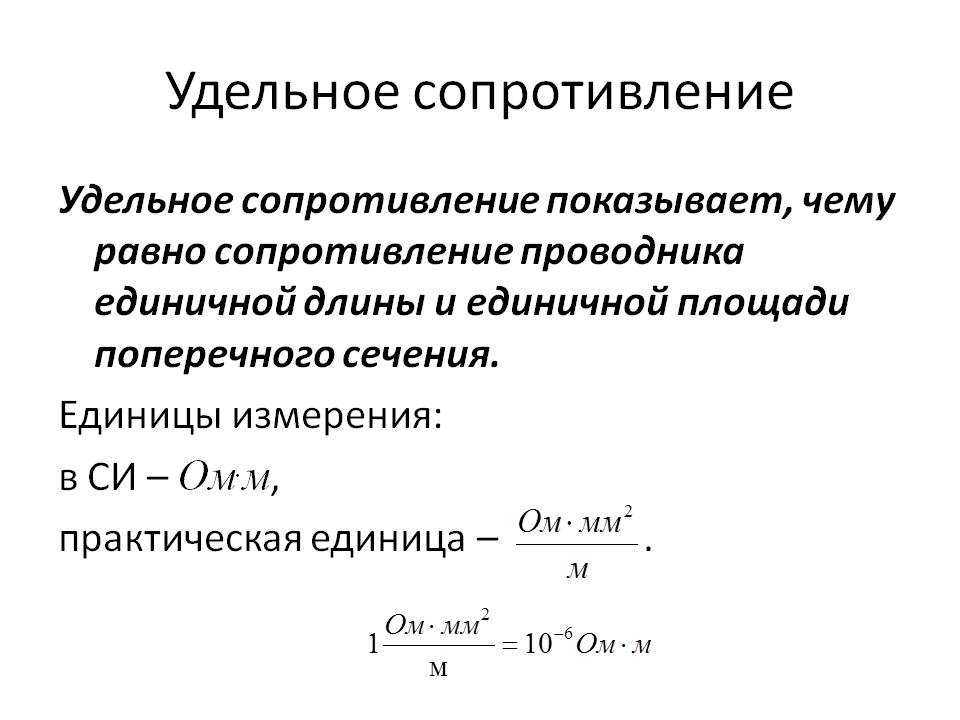

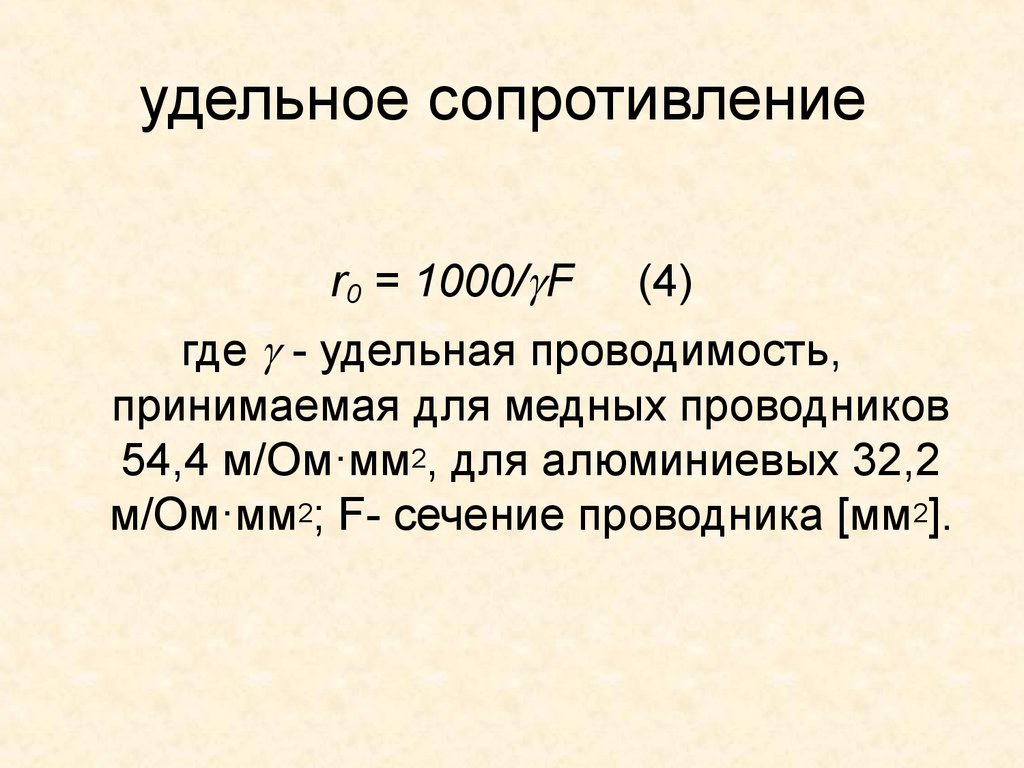

Удельное значение электрического сопротивления

Обрашаем Ваше внимание на то, что в формуле расчета электронагревательных элементов используем номинальное значение электрического сопротивления нихромовой проволоки из верхней таблицы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 (800) 200-52-75 (495) 366-00-24 (495) 504-95-54 (495) 642-41-95 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| e-mail: [email protected] | e-mail: [email protected] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рассчитать нагреватели электрической печи Калькулятор нагревателей электрических печейПараметры электрической печи Мощность печи, Вт

?

Тип электросети

?

Напряжение на концах нагревателя, Вольт

Материал нагревателя

Температура нагревателя, °C

?

Температура нагреваемого изделия, °C

?

Тип нагревателей

Конструкция и размещение нагревателей

?

Параметры нагревателя Диаметр нагревателя, мм

Размеры нагревателей (толщина x ширина), мм Выбрать из стандартных размеров (толщина х ширина), мм

?

Толщина нагревателя, мм

Ширина нагревателя, мм

Длина нагревателя, м

Масса нагревателя, кг

Общая длина нагревателей, м

Общая масса нагревателей, кг

*Результаты расчета нагревателей электрических печей, выполненного с помощью данного калькулятора, носят информативный характер. Расчет основан на подходе, рассмотренном в книге «Типовые расчеты по электрооборудованию», Дьяков В.И., а также в статье «Нагреватели. Методика и примеры расчета», Никонов Н. В., и содержит ряд допущений. В каждом конкретном случае могут появиться дополнительные условия, связанные с конструктивными особенностями печи, а также условиями эксплуатации. Очень часто при желании сделать или отремонтировать нагреватель электропечи своими руками у человека появляется много вопросов. Например, какого диаметра взять проволоку, какова должна быть ее длина или какую мощность можно получить, используя проволоку или ленту с заданными параметрами и т.д. При правильном подходе к решению данного вопроса необходимо учитывать достаточно много параметров, например, силу тока, проходящего через нагреватель, рабочую температуру, тип электрической сети и другие. В данной статье приводятся справочные данные о материалах, наиболее распространенных при изготовлении нагревателей электрических печей, а также методика и примеры их расчета (расчета нагревателей электрических печей). Непосредственно нагреватель – один из самых важных элементов печи, именно он осуществляет нагрев, имеет наибольшую температуру и определяет работоспособность нагревательной установки в целом. Поэтому нагреватели должны соответствовать ряду требований, которые приведены ниже. Требования к нагревателямОсновные требования к нагревателям (материалам нагревателей):

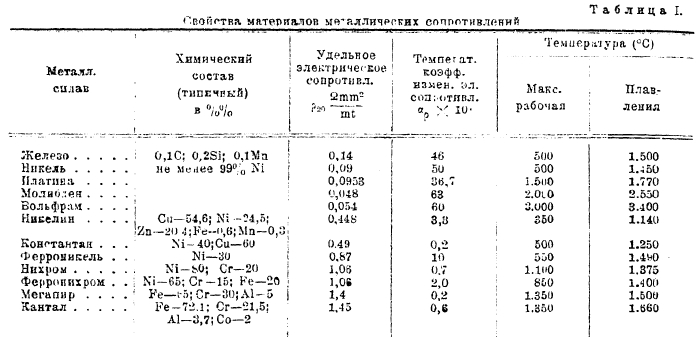

Материалы для изготовления нагревателей Наиболее подходящими и самыми используемыми в производстве нагревателей для электропечей являются прецизионные сплавы с высоким электрическим сопротивлением. К ним относятся сплавы на основе хрома и никеля (хромоникелевые), железа, хрома и алюминия (железохромоалюминиевые). Марки и свойства данных сплавов рассмотрены в ГОСТ 10994-74 «Сплавы прецизионные. Марки». Представителями хромоникелевых сплавов является нихром марок Х20Н80, Х20Н80-Н (950-1200 °С), Х15Н60, Х15Н60-Н (900-1125 °С), железохромоалюминиевых – фехраль марок Х23Ю5Т (950-1400 °С), Х27Ю5Т (950-1350 °С), Х23Ю5 (950-1200 °С), Х15Ю5 (750-1000 °С). Также существуют железохромоникелевые сплавы — Х15Н60Ю3, Х27Н70ЮЗ. Перечисленные выше сплавы обладают хорошими свойствами жаропрочности и жаростойкости, поэтому они могут работать при высоких температурах. Хорошую жаростойкость обеспечивает защитная пленка из окиси хрома, которая образуется на поверхности материала. Температура плавления пленки выше температуры плавления непосредственно сплава, она не растрескивается при нагреве и охлаждении. Приведем сравнительную характеристику нихрома и фехрали.

Недостатки нихрома:

Достоинства фехрали:

Недостатки фехрали:

Также сравнение сплавов фехраль и нихром производится в статье Сравнение сплавов фехраль и нихром. В последнее время разработаны сплавы типа Х15Н60Ю3 и Х27Н70ЮЗ, т.е. с добавлением 3% алюминия, что значительно улучшило жаростойкость сплавов, а наличие никеля практически исключило имеющиеся у железохромоалюминиевых сплавов недостатки. Сплавы Х15Н60ЮЗ, Х27Н60ЮЗ не взаимодействуют с шамотом и окислами железа, достаточно хорошо обрабатываются, механически прочны, нехрупки. Максимальная рабочая температура сплава Х15Н60ЮЗ составляет 1200 °С. Помимо перечисленных выше сплавов на основе никеля, хрома, железа, алюминия для изготовления нагревателей применяют и другие материалы: тугоплавкие металлы, а также неметаллы. Среди неметаллов для изготовления нагревателей используют карборунд, дисилицид молибдена, уголь, графит. Нагреватели из карборунда и дисилицида молибдена используют в высокотемпературных печах. Среди тугоплавких материалов в качестве нагревателей могут использоваться вольфрам, молибден, тантал и ниобий. В высокотемпературных вакуумных печах и печах с защитной атмосферой применяются нагреватели из молибдена и вольфрама. Молибденовые нагреватели могут работать до температуры 1700 °С в вакууме и до 2200 °С – в защитной атмосфере. Такая разница температур обусловлена испарением молибдена при температурах выше 1700 °С в вакууме. Вольфрамовые нагреватели могут работать до 3000 °С. В особых случаях применяют нагреватели из тантала и ниобия. Обычно в качестве исходных данных для расчета нагревателей электрических печей выступают мощность, которую должны обеспечивать нагреватели, максимальная температура, которая требуется для осуществления соответствующего технологического процесса (отпуска, закалки, спекания и т. . В ходе расчета нагревателей требуется получить диаметр и длину (для проволоки) или площадь сечения и длину (для ленты), которые необходимы для изготовления нагревателей. Также необходимо определить материал, из которого следует делать нагреватели (данный пункт в статье не рассматривается). В данной статье в качестве материала для нагревателей рассматривается хромоникелевый прецизионный сплав с высоким электрическим сопротивлением нихром Х20Н80, который является одним из самых популярных при изготовлении нагревательных элементов. Определение диаметра и длины нагревателя (нихромовой проволоки) для заданной мощности печи (простой расчет) Пожалуй, наиболее простым вариантом расчета нагревателей из нихрома является выбор диаметра и длины нихромовой проволоки при заданной мощности нагревателя, питающего напряжения сети, а также температуры, которую будет иметь нагреватель. Пример расчета диаметра и длины нагревательного элемента Исходные данные: 1. Сначала необходимо определить силу тока, которая будет проходить через нагревательный элемент: 2. Теперь нужно найти сопротивление нагревателя: 3. Исходя из значения полученной в п. 1 силы тока, проходящего через нихромовый нагреватель, нужно выбрать диаметр проволоки. И этот момент является важным. Если, например, при силе тока в 6 А использовать нихромовую проволоку диаметром 0,4 мм, то она сгорит. Общее правило выбора диаметра проволоки можно сформулировать следующим образом: необходимо выбрать проволоку, у которой допустимая сила тока не меньше, чем расчетная сила тока, проходящего через нагреватель. С целью экономии материала нагревателя следует выбирать проволоку с ближайшей большей (чем расчетная) допустимой силой тока. Таблица 1

Примечание:

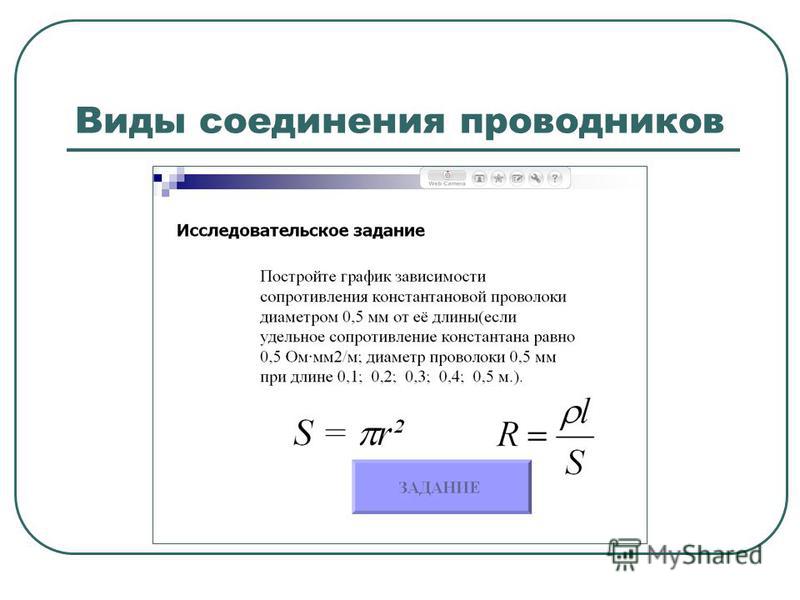

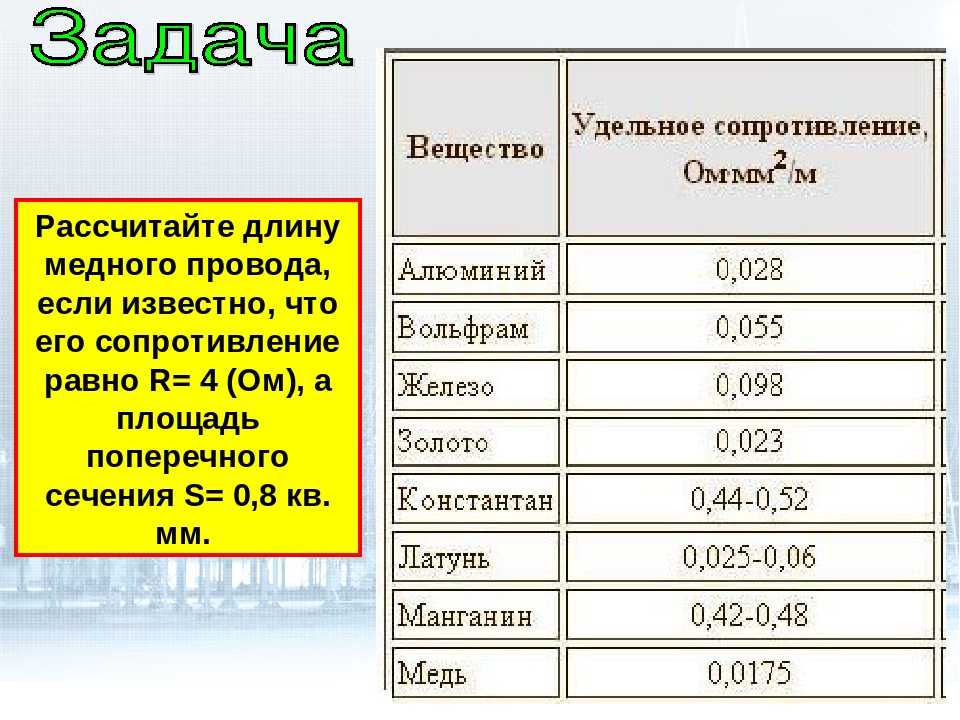

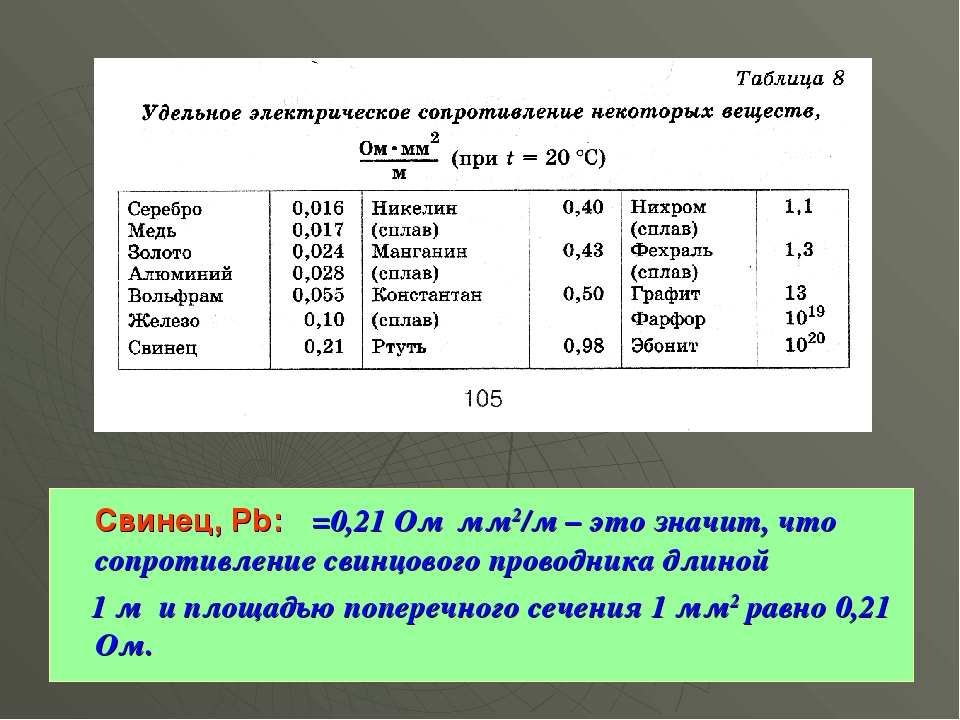

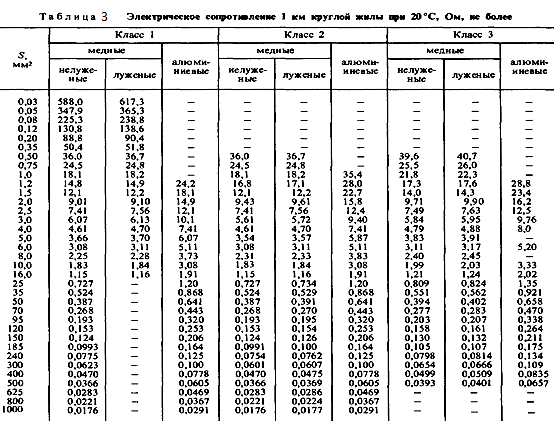

4. Далее определим длину нихромовой проволоки. Таким образом, получим длину нагревателя: В данном примере в качестве нагревателя используется нихромовая проволока Ø 0,35 мм. В соответствии с ГОСТ 12766.1-90 «Проволока из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия» номинальное значение удельного электрического сопротивления нихромовой проволоки марки Х20Н80 составляет 1,1 Ом · мм2 / м (ρ = 1,1 Ом · мм2 / м), см. Итогом расчетов является необходимая длина нихромовой проволоки, которая составляет 5,3 м, диаметр — 0,35 мм. Таблица 2

Определение диаметра и длины нагревателя (нихромовой проволоки) для заданной печи (подробный расчет) Расчет, представленный в данном пункте, является более сложным, чем выше. 1. Первое, что необходимо сделать — посчитать объем камеры внутри печи. В данном случае возьмем h = 490 мм, d = 350 мм и l = 350 мм (высота, ширина и глубина соответственно). Таким образом, получаем объем V = h · d · l = 490· 350 · 350 = 60 · 10 6 мм3 = 60 л (мера объема). 2. Далее необходимо определить мощность, которую должна выдавать печь. Мощность измеряется в Ваттах (Вт) и определяется по эмпирическому правилу: для электрической печи объемом 10 — 50 литров удельная мощность составляет 100 Вт/л (Ватт на литр объема), объемом 100 — 500 литров — 50 — 70 Вт/л. Возьмем для рассматриваемой печи удельную мощность 100 Вт/л. Стоит отметить, что при мощности 5-10 кВт нагреватели изготовляют, обычно, однофазными. При больших мощностях для равномерной загрузки сети нагреватели делают трехфазными. 3. Затем нужно найти силу тока, проходящего через нагреватель I = P / U, где P — мощность нагревателя, U — напряжение на нагревателе (между его концами), и сопротивление нагревателя R = U / I. Здесь может быть два варианта подключения к электрической сети:

Далее расчет будет проведен отдельно для однофазного и трехфазного подключения. Бытовая сеть однофазного тока I = P / U = 6000 / 220 = 27,3 А — ток проходящий через нагреватель. Рисунок 1 Проволочный нагреватель в сети однофазного тока Искомые значения диаметра проволоки и ее длины будут определены в п. 5 данного параграфа. Промышленная сеть трехфазного тока При данном типе подключения нагрузка распределяется равномерно на три фазы, т.е. по 6 / 3 = 2 КВт на фазу. Таким образом, нам требуется 3 нагревателя. Далее необходимо выбрать способ подключения непосредственно нагревателей (нагрузки). Способов может быть 2: “ЗВЕЗДА” или “ТРЕУГОЛЬНИК”. Стоит заметить, что в данной статье формулы для расчета силы тока (I) и сопротивления (R) для трехфазной сети записаны не в классическом виде. Это сделано для того, чтобы не усложнять изложение материала по расчету нагревателей электротехническими терминами и определениями (например, не упоминаются фазные и линейные напряжения и токи и соотношения между ними). При подключении типа “ЗВЕЗДА” нагреватель подключается между фазой и нулем (см. рис. 2). Соответственно, напряжение на концах нагревателя будет U = 220 В. Рисунок 2 Проволочный нагреватель в сети трехфазного тока. Подключение по схеме «ЗВЕЗДА» При подключении типа “ТРЕУГОЛЬНИК” нагреватель подключается между двумя фазами (см. рис. 3). Соответственно, напряжение на концах нагревателя будет U = 380 В. Рисунок 3 Проволочный нагреватель в сети трехфазного тока. Подключение по схеме «ТРЕУГОЛЬНИК» 4. После определения сопротивления нагревателя при соответствующем подключении к электрической сети необходимо подобрать диаметр и длину проволоки. При определении указанных выше параметров необходимо анализировать удельную поверхностную мощность нагревателя, т.е. мощность, которая выделяется с единицы площади. Поверхностная мощность нагревателя зависит от температуры нагреваемого материала и от конструктивного выполнения нагревателей. Пример Полученная поверхностная мощность слишком велика. Приведенный пример является демонстрацией неправильного выбора диаметра проволоки, которая будет использоваться для изготовления нагревателя. В п. 5 данного параграфа будет приведен пример с правильным подбором диаметра. Для каждого материала в зависимости от требуемой температуры нагрева определено допустимое значение поверхностной мощности. Оно может определяться с помощью специальных таблиц или графиков. В данных расчетах используются таблицы. Для высокотемпературных печей (при температуре более 700 – 800 °С) допустимая поверхностная мощность, Вт/м2, равна βдоп = βэф · α, где βэф – поверхностная мощность нагревателей в зависимости от температуры тепловоспринимающей среды [Вт / м2], α – коэффициент эффективности излучения. Если печь низкотемпературная (температура менее 200 – 300 °С), то допустимую поверхностную мощность можно считать равной (4 — 6) · 104 Вт/м2. Таблица 3

Таблица 4

Предположим, что температура нагревателя 1000 °С, и хотим нагреть заготовку до температуры 700 °С. 5. После определения допустимой поверхностной мощности нагревателя необходимо найти его диаметр (для проволочных нагревателей) или ширину и толщину (для ленточных нагревателей), а также длину. Диаметр проволоки можно определить по следующей формуле: , где d — диаметр проволоки, [м]; P — мощность нагревателя, [Вт]; U — напряжение на концах нагревателя, [В]; βдоп — допустимая поверхностная мощность нагревателя, [Вт/м2]; ρt — удельное сопротивление материала нагревателя при заданной температуре, [Ом·м]. Длину проволоки можно определить по следующей формуле: , где l — длина проволоки, [м]. Подберем диаметр и длину проволоки из нихрома Х20Н80. Удельное электрическое сопротивление материала нагревателя составляет Бытовая сеть однофазного тока Полученный размер необходимо округлить до ближайшего большего стандартного. Длина нагревателя l = 43 м. Также иногда требуется определить массу необходимого количества проволоки. В нашем случае масса нагревателя m = l · μ = 43 · 0,052 = 2,3 кг. Данный расчет дает минимальный диаметр проволоки, при котором она может быть использована в качестве нагревателя при заданных условиях. С точки зрения экономии материала такой расчет является оптимальным. При этом также может быть использована проволока большего диаметра, но тогда ее количество возрастет. Проверка Теперь необходимо проверить, не превысит ли поверхностная мощность выбранного нами нагревателя допустимую поверхностную мощность, которая была найдена в п. 4. β = P / S = 6000 / (3,14 · 4300 · 0,28) = 1,59 Вт/см2. Полученное значение β = 1,59 Вт/см2 не превышает βдоп = 1,6 Вт/см2. Итоги Промышленная сеть трехфазного тока Как описано в п. 3, на каждый из трех нагревателей приходится по 2 КВт мощности. Найдем диаметр, длину и массу одного нагревателя. Подключение типа “ЗВЕЗДА” (см. рис. 2) В данном случае, ближайшим большим стандартным размером является Ø 1,4 мм. Диаметр нагревателя d = 1,4 мм. Длина одного нагревателя l = 30 м. Проверка Поверхностная мощность составит β = P / S = 2000 / (3,14 · 3000 · 0,14) = 1,52 Вт/см2, она не превышает допустимую. Итоги Подключение типа “ТРЕУГОЛЬНИК” (см. рис. 3) В данном случае, ближайшим большим стандартным размером является Ø 0,95 мм. Диаметр нагревателя d = 0,95 мм. Длина одного нагревателя l = 43 м. Проверка Данное значение практически совпадает со значением, полученным в результате другого расчета. Поверхностная мощность составит β = P / S = 2000 / (3,14 · 4300 · 0,095) = 1,56 Вт/см2, она не превышает допустимую. Итоги Если сравнить 2 рассмотренных выше варианта подключения нагревателей к сети трехфазного тока, то можно заметить, что для “ЗВЕЗДЫ” требуется проволока большего диаметра, чем для “ТРЕУГОЛЬНИКА” (1,4 мм против 0,95 мм), чтобы обеспечить заданную мощность печи 6 кВт. При этом требуемая длина нихромовой проволоки при подключении по схеме “ЗВЕЗДА” меньше длины проволоки при подключении типа “ТРЕУГОЛЬНИК” (90 м против 129 м), а требуемая масса, наоборот, больше (1,2 кг против 0,8 кг). Расчет спиралиПри эксплуатации основная задача — это разместить нагреватель расчетной длины в ограниченном пространстве печи. Нихромовая и фехралевая проволока подвергаются навивке в виде спиралей или сгибанию в форме зигзагов, лента сгибается в форме зигзагов, что позволяет вместить большее количество материала (по длине) в рабочую камеру. Наиболее распространенным вариантом является спираль. Соотношения между шагом спирали и ее диаметром и диаметром проволоки выбирают таким образом, чтобы облегчить размещение нагревателей в печи, обеспечить достаточную их жесткость, в максимально возможной степени исключить локальный перегрев витков самой спирали и в то же время не затруднить теплоотдачу от них к изделиям. Чем больше диаметр спирали и чем меньше ее шаг, тем легче разместить в печи нагреватели, но с увеличением диаметра уменьшается прочность спирали, увеличивается склонность ее витков лечь друг на друга. Практика установила вполне определенные, рекомендуемые соотношения между диаметром проволоки (d), шагом (t) и диаметром спирали (D) для проволоки Ø от 3 до 7 мм. Эти соотношения следующие: t ≥ 2d и D = (7÷10)·d для нихрома и D = (4÷6)·d — для менее прочных железохромоалюминиевых сплавов, таких как фехраль и т.п. Для более тонких проволок отношение D и d, а также t обычно берутся больше. В статье были рассмотрены различные аспекты, касающиеся расчета нагревателей электрических печей — материалы, примеры расчета с необходимыми справочными данными, ссылками на стандарты, иллюстрациями. В примерах были рассмотрены методики расчета только проволочных нагревателей. Помимо проволоки из прецизионных сплавов для изготовления нагревателей может применяться и лента. Расчет нагревателей не ограничивается выбором их размеров. Также необходимо определить материал, из которого должен быть сделан нагреватель, тип нагревателя (проволочный или ленточный), тип расположения нагревателей и другие особенности. Если нагреватель изготавливается в виде спирали, то необходимо определить количество витков и шаг между ними. Надеемся, что статья оказалась Вам полезной. Мы допускаем её свободное распространение при условии сохранения ссылки на наш сайт http://www.metotech.ru В случае обнаружения неточностей, просим сообщить нам на адрес электронной почты [email protected] или с помощью системы «Орфус», выделив текст с ошибкой и нажав Ctrl+Enter.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Провод АС 95/16 — Цены, диаметр, вес и др. характеристики

Кабельная энциклопедия → Провода неизолированные → Провод АС

ГОСТ 839-80

АС 150/24

АС 70/11

Расшифровка

А

С

95

/

16

алюминиевые проволоки

сердечник из стальных проволок

номинальное сечение алюминиевых проволок 95 мм2

номинальное сечение стальных проволок 16 мм2

Конструкция

1. Сердечник из одной стальной проволоки номинальным диаметром 4,5 мм.

Сердечник из одной стальной проволоки номинальным диаметром 4,5 мм.

2. Токопроводящая часть из одного повива из 6 алюминиевых проволок номинальным диаметром 4,5 мм.

Технические характеристики

| Электрическое сопротивление провода | не более 0,3007 Ом/км |

| Разрывное усилие провода | не менее 33 369 Н |

| Строительная длина | не менее 1 500 м |

| Маломеры в партии | не более 5% кусками от 250 м |

| Допустимая температура нагрева провода | 90 °C |

| Минимальный радиус изгиба | не регламентируется |

| Срок службы | не менее 45 лет |

Массо-габаритные характеристики

| Расчетная масса (вес) | 385,0 кг/км |

| Наружный диаметр | 13,5 мм |

Макс. длина в бухте длина в бухте | 129 м |

| Калькулятор массы | км → 0 кг |

Купить из наличия

| АС 95/16 | Санкт-Петербург | 15,810 | км |

| АС 95/16 | Екатеринбург | 15,796 | км |

| АС 95/16 | Самара | 12,984 | км |

| АС 95/16 | Новосибирск | 12,977 | км |

| АС 95/16 | Пермь | 12,683 | км |

| показать ещё 14 ↓ | |||

| АС 95/16 | Хабаровск | 8,000 | км |

| АС 95/16 | Красноярск | 5,728 | км |

| АС 95/16 | Алматы | 3,756 | км |

| АС 95/16 | Нижний Новгород | 3,539 | км |

| АС 95/16 | Томск | 2,746 | км |

| АС 95/16 | Омск | 2,048 | км |

| АС 95/16 | Казань | 1,976 | км |

| АС 95/16 | Челябинск | 1,500 | км |

| АС 95/16 | Москва | 1,023 | км |

| АС 95/16 | Павлодар | 0,151 | км |

| АС 95/16 | Волгоград | 2,716 | тн |

| АС 95/16 | Пермь | 1,594 | тн |

| АС 95/16 | Ростов-на-Дону | 0,100 | тн |

| АС 95/16 | Псков | 0,078 | тн |

Производители

ТОО «K. AZ TEL», Шымкент AZ TEL», Шымкент |

| ООО «Завод Агрокабель», Великий Новгород |

| ООО «АлтайКабель», Барнаул |

| ООО «Балткабель», Санкт-Петербург |

| СЗАО «Белтелекабель», Минск |

| показать ещё 14 ↓ |

| ТОО «КазЭлектроМаш», Семипалатинск |

| АО «Казэнергокабель», Павлодар |

| ООО «Камский кабель», Пермь |

| АО «Людиновокабель», Людиново |

| ООО «Рыбинсккабель», Рыбинск |

| АО «Сибкабель», ООО «ХКА», Томск |

| ООО «СКТ Групп», Псков |

| АО «Тверьэнергокабель», Тверь |

| ООО ТД «Ункомтех», Иркутск |

| АО «Уралкабель», ООО «ХКА», Екатеринбург |

| АО «Электрокабель» Кольчугинский завод», ООО «ХКА», Кольчугино |

| ООО «ЭМ-Кабель», Саранск |

| ООО «Энергокомплект МФ», Домодедово |

| ТОО «Юг-ЭлектроКомплект», Алматы |

Цены из заявок

Уже 30 дней нет предложений на АС 95/16.

Кабельные муфты

Мы не знаем муфты для АС 95/16. Попробуйте подобрать муфту по характеристикам.

Удельное сопротивление нержавеющей стали

AISI 304

Обозначение по международным стандартам

| Международный стандарт | Американский ASTM A240 | Европейский ЕN 10088-2 | Российский ГОСТ 5632-72 |

| Обозначение марки | AISI 304 | 1.4301 | 08Х18Н10 |

| 12Х18Н9 |

Применяемые стандарты и одобрения

AMS 5513 ASTM A 240 ASTM A 666

Классификация

сталь коррозионно-стойкая жаропрочная

Применение

- Предметы домашнего обихода

- Раковины

- Каркасы для металлоконструкций в строительной промышленности

- Кухонная утварь и оборудование для общепита

- Молочное оборудование, пивоварение

- Сварные конструкции

- Резервуары судовые и наземные танкеры для продовольствия, напитков и некоторых химических веществ

Обычно производители стали разделяют марку на три основных класса (сорта) по способности к волочению:

- AISI 304 – Основной сорт

- AISI 304 DDQ (Normal and deep drawing) – Сорт глубокой вытяжки

- AISI 304 DDS (Extra deep drawing) – Сорт особо глубокой вытяжки

Основные характеристики

- хорошее общее сопротивление коррозии

- хорошая пластичность

- превосходная свариваемость

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

| ASTM A240 | AISI 304 | ≤0. 080 080 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 18.00 – 20.00 | 8.00 – 10.50 |

Механические свойства

| AISI 304 | Сопротивление на разрыв (σв), Н/мм² | Предел текучести(σ0,2), Н/мм² | Предел текучести(σ1,0), Н/мм² | Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

| В соответствии с EN 10088-2 | ≥520 | ≥210 | ≥250 | ≥45 | – | – |

| В соответствии с ASTM A 240 | ≥515 | ≥205 | – | ≥40 | 202 | 85 |

Механические свойства при высоких температурах

Все эти значения относятся к только AISI 304

.

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

| Плотность | d | – | 4°C | 7. 93 93 |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10 -6 .K -1 | 0-100°C 0-200°C | 17.5 18 |

| Электрическое удельное сопротивление | ρ | Ωmm 2 /m | 20°C | 0.80 |

| Магнитная проницаемость | μ | в 0.80 kA/m DC или в/ч AC | 20°C μ μ разряж.возд. | 1.02 |

| Модуль упругости | E | MPa x 10 3 | 20°C | 200 |

Сопротивление коррозии

304-е стали имеют хорошее сопротивление к общим коррозийным средам, но не рекомендованы там, где есть риск межкристаллитной коррозии. Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской среде. Во всех случаях необходима регулярная очистка внешних поверхностей для сохранения их первоначального состояния.

304-е стали имеют хорошее сопротивление различным кислотам:

- фосфорной кислоте во всех концентрациях при температуре окружающей среды,

- азотной кислоте до 65 % при температуре 20°C – 50°C,

- муравьиной и молочной кислоте при комнатной температуре,

- уксусной кислоте при температуре 20°C – 50°C.

Их рекомендуют для производства оборудования, контактирующего с холодными или горячими пищевыми продуктами: вино, пиво, молоко (кисломолочные продукты), спирт, натуральные плодовые соки, сиропы, патока, и т.д.

Кислотные среды

| Температура, °C | 20 | 80 | ||||||||||

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | |

| Азотная кислота | 2 | 1 | 2 | |||||||||

| Фосфорная кислота | 2 | 1 | 2 | |||||||||

| Муравьиная кислота | 1 | 2 | 2 | 1 | ||||||||

Код: 0 = высокая степень защиты – Скорость коррозии менее чем 100мкм/год 1 = частичная защита – Скорость коррозии от 100 до 1000мкм/год 2 = нет защиты – Скорость коррозии более чем 1000мкм/год

Атмосферные воздействия

Сравнение 304-й

марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем воздействии).

| Окружающая среда | Скорость коррозии (мкм/год) | ||

| AISI 304 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

Устойчивость к коррозии в кипящих химикалиях

| Кипящая среда | Состояние металла | Скорость коррозии (мм/год) |

| 20%-ая уксусная кислота | Обычный металл Сваренный | * (При толщине образца 0.8 мм и диаметре пресса равном 20 мм) |

| AISI 430 | 2.05 мм | |

| AISI 304 | 2.0 мм |

*Limiting drawing ratio – предельный коэффициент вытяжки

youtube.com/embed/DNVKOfpMStQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

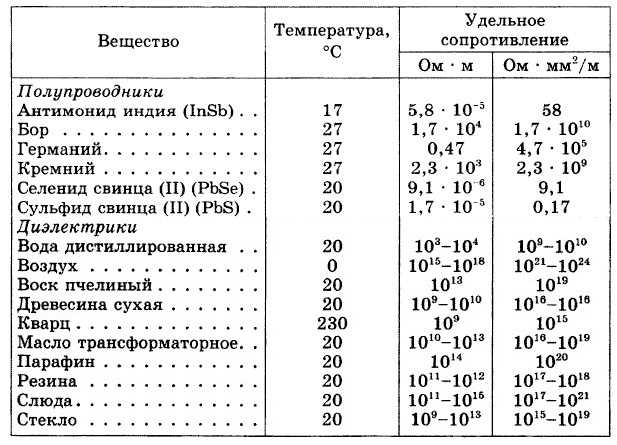

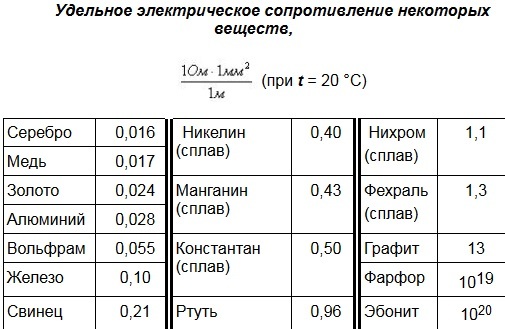

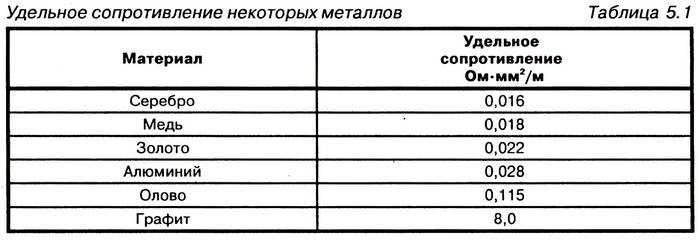

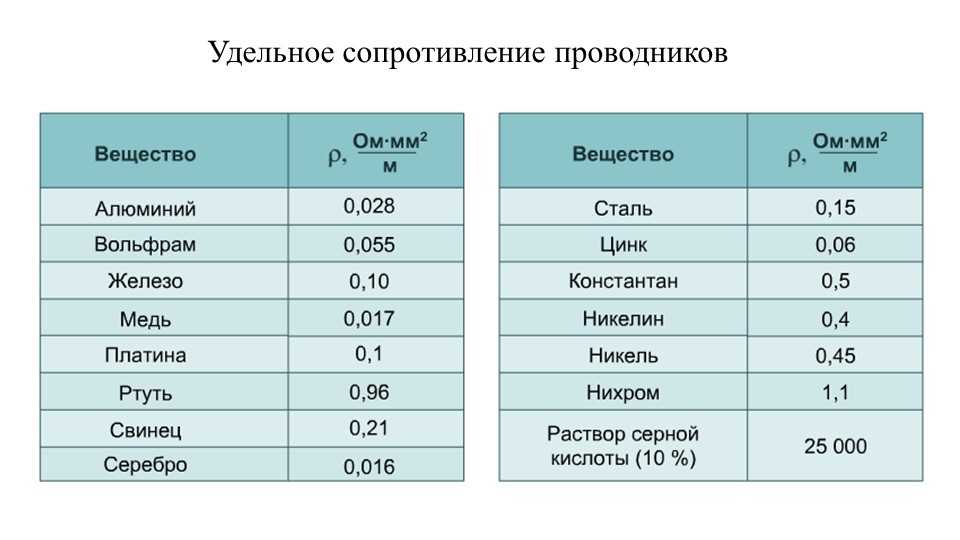

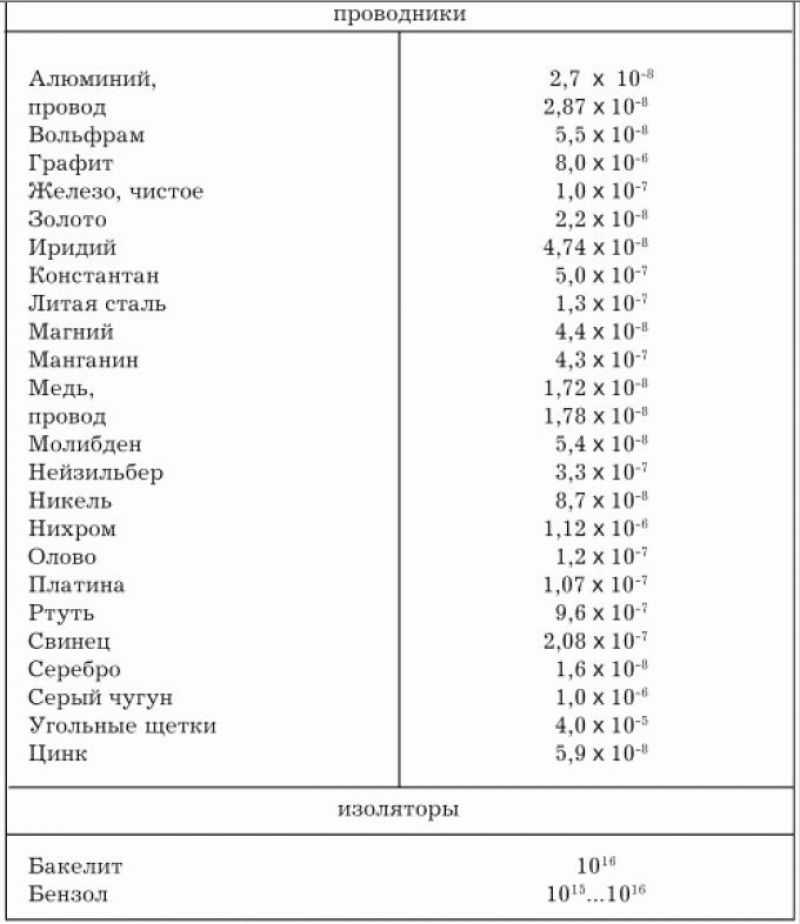

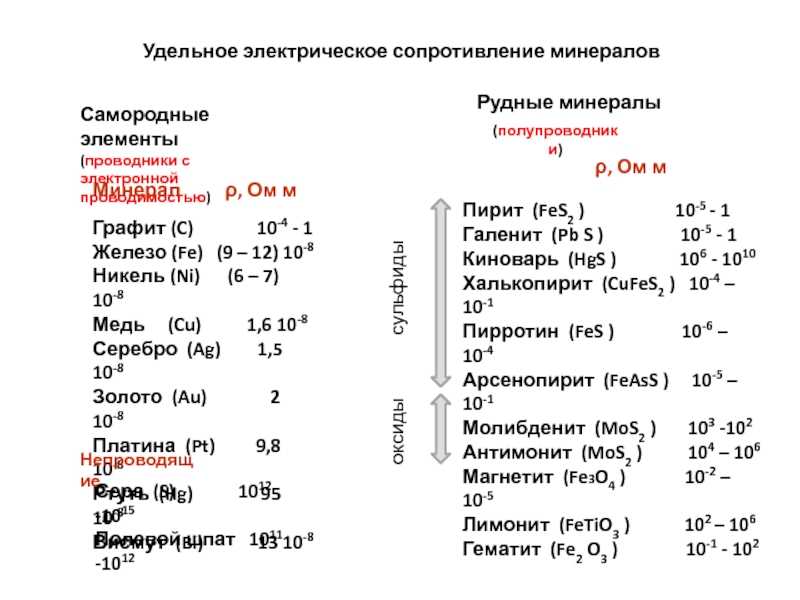

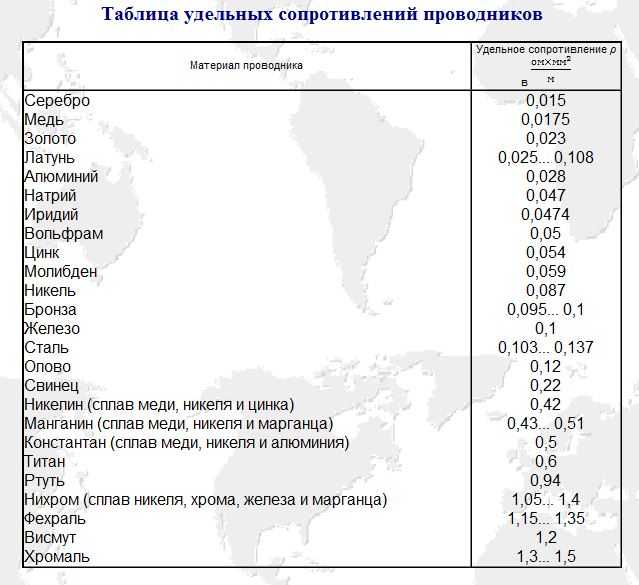

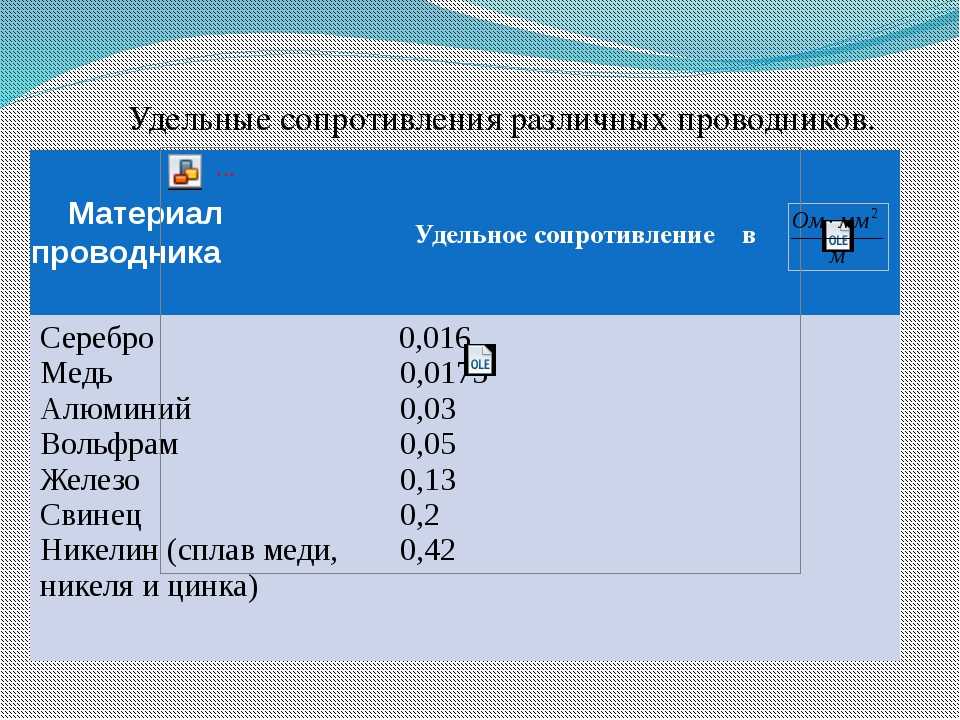

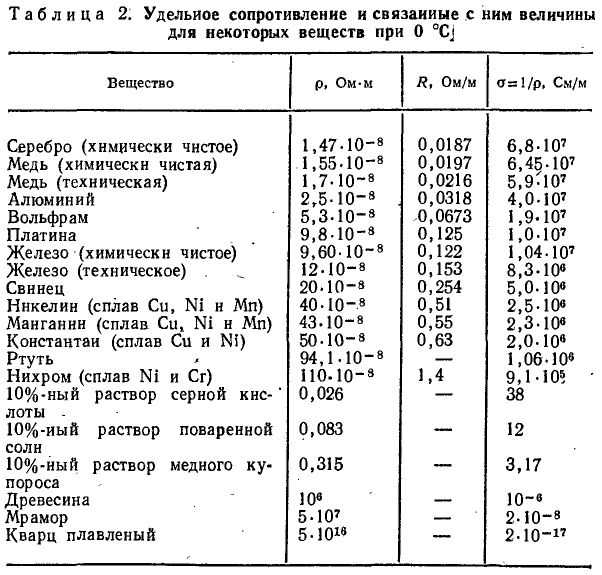

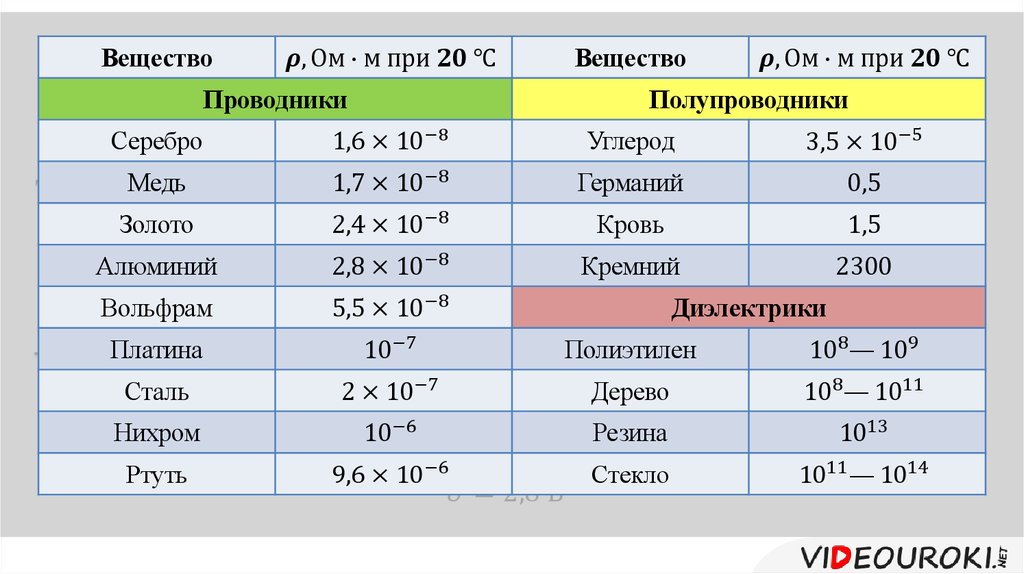

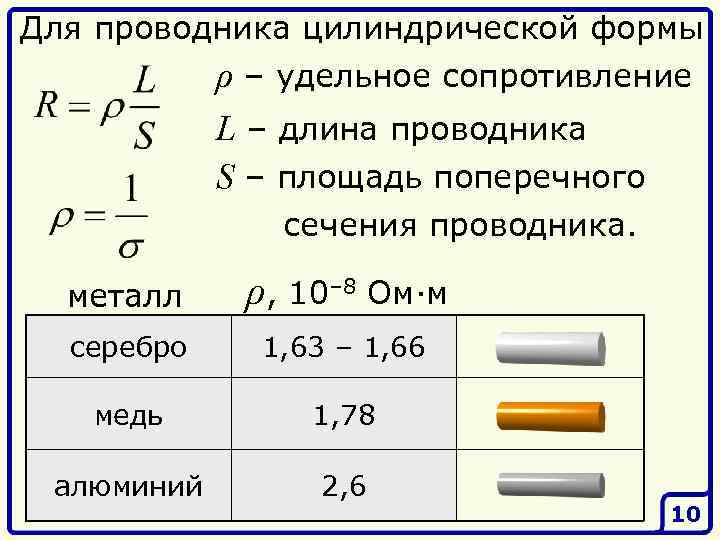

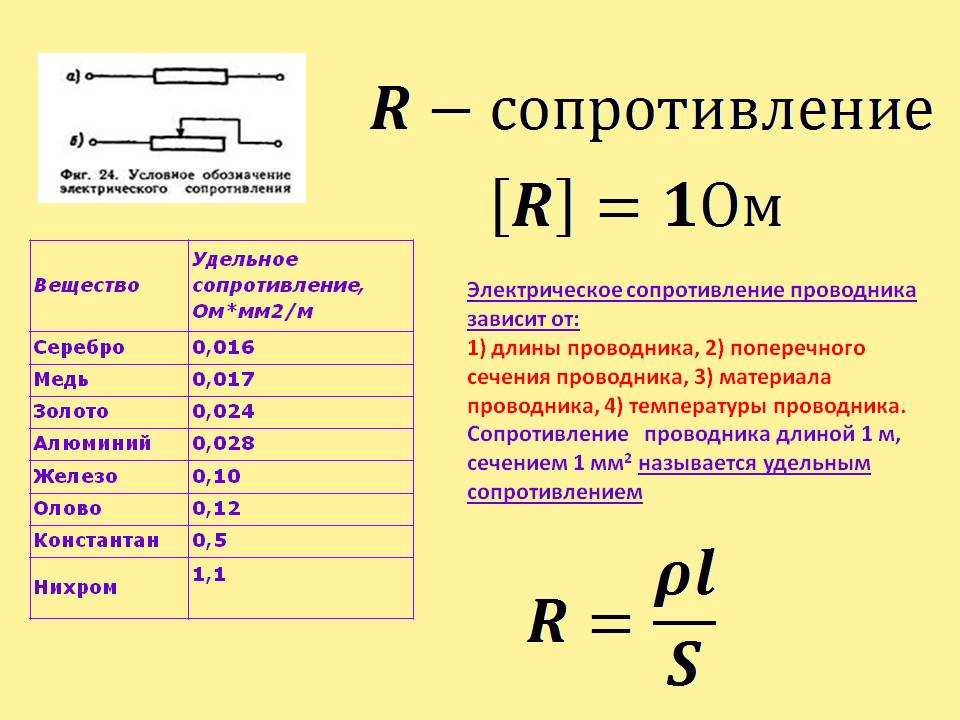

Удельное сопротивление металлов и сплавов (при 20° C)

| Вещество | Удельное сопротивление мкОм • мм 2 /м |

| Алюминий | 0,028 |

| Вольфрам | 0,055 |

| Железо | 0,098 |

| Золото | 0,023 |

| Константан | 0,44−0,52 |

| Латунь | 0,025−0,06 |

| Манганин | 0,42−0,48 |

| Медь | 0,0175 |

| Молибден | 0,057 |

| Никелин | 0,39−0,45 |

| Никель | 0,100 |

| Олово | 0,115 |

| Ртуть | 0,958 |

| Свинец | 0,221 |

| Серебро | 0,016 |

| Тантал | 0,155 |

| Фехраль | 1,1−1,3 |

| Хром | 0,027 |

| Цинк | 0,059 |

| Вещество | К | Вещество | К |

| Алюминий | 0,0042 | Олово | 0,0042 |

| Вольфрам | 0,0048 | Платина | 0,004 |

| Константан | 0,00002 | Ртуть | 0,0009 |

| Латунь | 0,001 | Свинец | 0,004 |

| Медь | 0,0043 | Серебро | 0,0036 |

| Манганин | 0,00003 | Сталь | 0,006 |

| Молибден | 0,0033 | Тантал | 0,0031 |

| Никель | 0,005 | Хром | 0,006 |

| Никелин | 0,0001 | Фехраль | 0,0002 |

| Нихром | 0,0001 | Цинк | 0,004 |

Сплавы (состав в %):

- Константан (58,8 Cu, 40 Ni, 1,2 Mn)

- Манганин (85 Cu, 12 Mn, 3 Ni)

- Нейзильбер (65 Cu, 20 Zn, 15 Ni)

- Никелин (54 Cu, 20 Zn, 26 Ni)

- Нихром (67,5 Ni, 15 Cr, 16 Fe, 1,5 Mn)

- Реонат (84Cu, 12Mn, 4 Zn)

- Фехраль (80 Fe, 14 Cr, 6 Al)

Удельное сопротивление нихрома

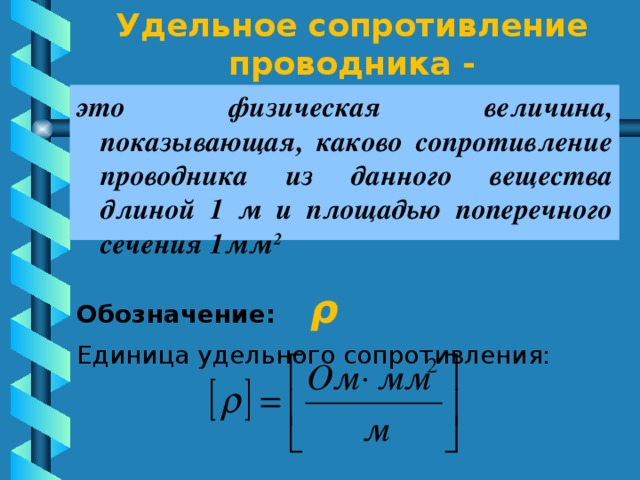

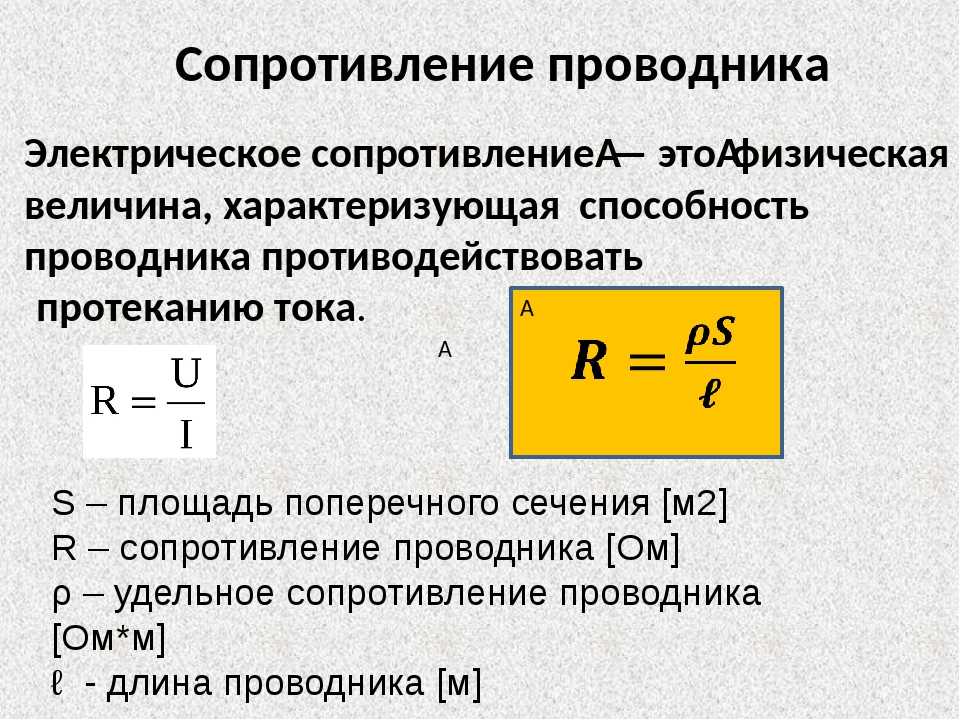

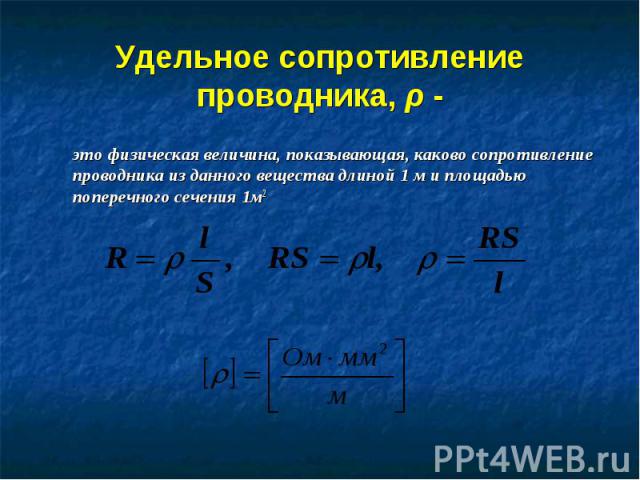

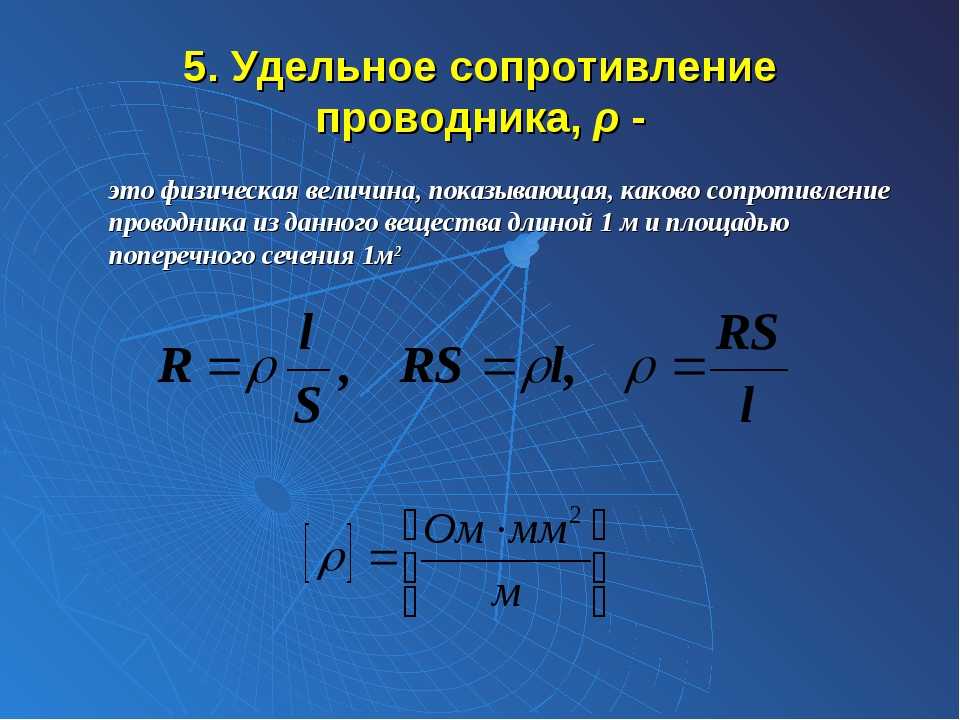

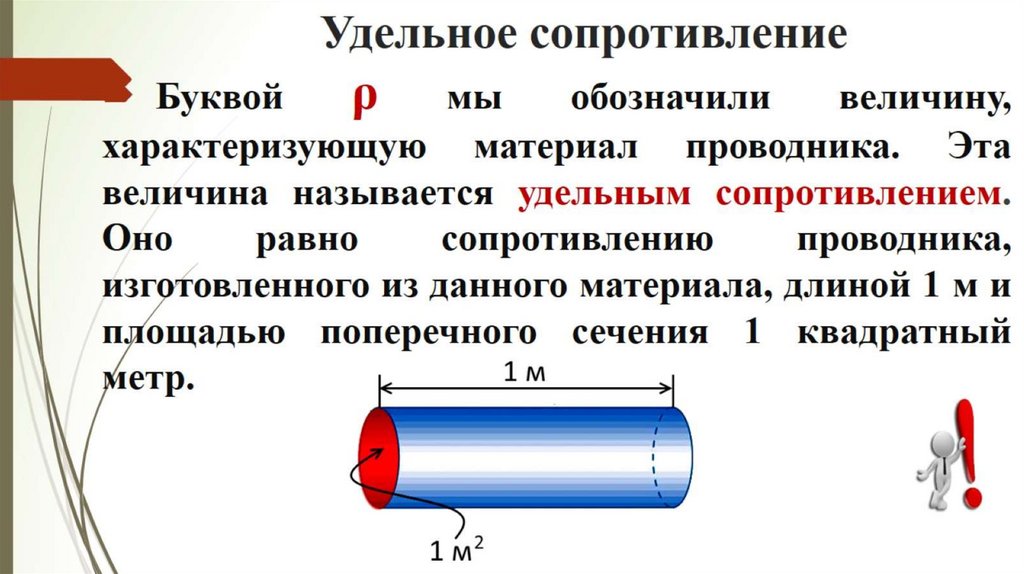

Каждое тело, через которое пропускается электрический ток, автоматически оказывает ему определенное сопротивление. Свойство проводника противостоять электрическому току принято называть электрическим сопротивлением.

Свойство проводника противостоять электрическому току принято называть электрическим сопротивлением.

Рассмотрим электронную теорию данного явления. При движении по проводнику свободные электроны постоянно встречают на своем пути другие электроны и атомы. Взаимодействуя с ними, свободный электрон теряет часть своего заряда. Таким образом, электроны сталкиваются с сопротивлением со стороны материала проводника. Каждое тело имеет свою атомную структуру, которая оказывает электрическому току разное сопротивление. Единицей сопротивления принято считать Ом. Обозначается сопротивление материалов — R или r.

Чем меньше сопротивление проводника, тем легче электрическому току пройти через это тело. И наоборот: чем выше сопротивление, тем хуже тело проводит электрический ток.

Сопротивление каждого отдельно взятого проводника зависит от свойств материала, из которого он изготовлен. Для точной характеристики электрического сопротивления того или иного материала было введено понятие — удельное сопротивление (нихрома, алюминия ). Удельным считается сопротивление проводника длиной до 1 м, сечение которого — 1 кв. мм. Этот показатель обозначается буквой p. Каждый материал, использующийся в производстве проводника, обладает своим удельным сопротивлением. Для примера рассмотрим удельное сопротивление нихрома и фехрали (более 3 мм):

Удельным считается сопротивление проводника длиной до 1 м, сечение которого — 1 кв. мм. Этот показатель обозначается буквой p. Каждый материал, использующийся в производстве проводника, обладает своим удельным сопротивлением. Для примера рассмотрим удельное сопротивление нихрома и фехрали (более 3 мм):

- Х15Н60 — 1.13 Ом*мм/м

- Х23Ю5Т — 1.39 Ом*мм/м

- Х20Н80 — 1.12 Ом*мм/м

- ХН70Ю — 1.30 Ом*мм/м

- ХН20ЮС — 1.02 Ом*мм/м

Удельное сопротивление нихрома, фехрали указывает на основную сферу их применения: изготовление аппаратов теплового действия, бытовых приборов и электронагревательных элементов промышленных печей.

Поскольку нихром и фехраль преимущественно используются в производстве нагревательных элементов, то самая распространенная продукция — нихромовая нить, лента, полоса Х15Н60 и Х20Н80, а также фехралевая проволока Х23Ю5Т.

Удельное сопротивление нержавеющей стали

- Свойства

- Таблица технических характеристик

В современном мире нержавейка является незаменимым материалом при производстве разных разновидностей изделий. Она применяется в пищевой, медицинской, металлургической и военной промышленности.

Она применяется в пищевой, медицинской, металлургической и военной промышленности.

Свойства нержавейки

Сегодня такой материала, как нержавейка является достаточно популярным при производстве многих изделий промышленного и бытового назначения. Нержавеющая сталь представляет собой материал, который производится из стали с добавлением отдельных примесей, которые замедляют или делают процесс образования коррозии на металле невозможным.

Основным достоинством нержавеющей стали является то, что она обладает высоким уровнем устойчивости к появлению ржавчины.

В зависимости от добавленных к стали элементов нержавейка может обладать разными внешними качествами и свойствами. Если каких-либо примесей будет больше или меньше, то процесс коррозии либо будет вообще невозможен, либо он появится спустя длительное время использования предметов, созданных из данного материала.

Нержавеющая сталь применяется для производства промышленного и бытового оборудования, посуды и многих других вещей, которые сталкиваются с влиянием агрессивной среды.

На промышленных предприятиях нержавейку получают путем добавления к стали таких элементов, как:

- медь,

- никель,

- хром,

- марганец.

В зависимости от того, какие виды стали производятся, определяется количество тех или иных элементов в нержавейке. Благодаря данным веществам сталь меняет свои физические и химические свойства, что позволяет использовать этот, материал для изготовления разного рода продукции.

Все добавляемые к стали элементы влияют на ее качества. Для того чтобы получить материал, устойчивый к появлению коррозии и обладающий высоким уровнем прочности, добавляется:

- молибден,

- марганец,

- титан,

- никель.

В стали также не обойтись и без таких элементов, как

- марганец,

- фосфор,

- сера,

- кремний,

которые являются частью железной руды. Они являются верными спутниками этого материала для производства нержавейки. На ее качества они практически не влияют.

Нержавейка сама по себе является уникальным материалом. Она не только обладает рядом преимуществ, но и отличными внешними качествами. Ее сияющая поверхность позволяет использовать этот материал в качестве декоративной отделки зданий и ограждений. Нержавеющая сталь чаще всего становится основной для создания перил для лестниц.

Таблица. Технические характеристики нержавейки

Сталь хромоникелеваяХромистая никелевая молибденоваяЖароупорнаяХромистаяМеханические свойства при 20 градусовМеханические свойства при нагреванииТермическая обработкаДругие свойства

| Тип ASTM (AISI) | 304 | 304L | 321 | 316 | 316L | 316 Ti | 310S | 430 | ||

| Удельный вес (гр/см) | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,7 | ||

| Структура | Аустенитная | Ферритная | ||||||||

| Способность электрического сопротивления при 20 | 0,72 | 0,72 | 0,72 | 0,74 | 0,74 | 0,75 | 0,79 | 0,60 | ||

| Твердость по Бринеллю — НВ | отжиг НВ | 130-150 | 125-145 | 130-185 | 130-185 | 120-170 | 130-190 | 145-210 | 135-180 | |

| с деформацией в холодном состоянии НВ | 180-330 | 180-230 | ||||||||

| Твердость По Роквеллу — HRB / HRC | Отжиг НRВ | 70-88 | 70-85 | 70-88 | 70-85 | 70-85 | 70-85 | 70-85 | 75-88 | |

| с деформацией в холодном состоянии HRC | 10-35 | |||||||||

| Rm(N/mm2) — Сопротивление рястяжению c деформацией (Предел прочности) | Отжиг | 500-700 | 500-680 | 520-700 | 540-690 | 520-670 | 540-690 | 520-670 | 440-590 | |

| в холодном состоянии | 700-1180 | 610-900 | ||||||||

| Rp(0,2) (N/mm2) — Предел упругости | Отжиг | 195-340 | 175-300 | 205-340 | 205-410 | 195-370 | 215-380 | 205-370 | 250-400 | |

| с деформацией в холодном состоянии | 340-900 | 400-860 | ||||||||

| Отжиг Rp(1) (N/mm2) минимальный | 235 | 215 | 245 | 245 | 235 | 255 | 255 | 275 | ||

| Удлинение 50мм А(%) | 65-50 50-10 | 65-50 | 60-40 | 60-40 | 60-40 | 60-40 | 60-40 | 30-22 20-2 | ||

| Сжатие отжиг Z(%) | 75-60 | 75-60 | 65-50 | 75-60 | 75-65 | 75-60 | 70-55 | 70-60 | ||

| Ударная Вязкость | KCUL (Дж/см2) | 160 | 160 | 120 | 160 | 160 | 120 | 160 | 50 | |

| KVL (Дж/см2) | 180 | 180 | 130 | 180 | 180 | 130 | 180 | 65 | ||

| Упругость при различных температурах | Rp(0,2) (N/mm2) | при 300 С | 125 | 115 | 150 | 140 | 138 | 145 | 165 | 245 |

| при 400 С | 97 | 98 | 135 | 125 | 115 | 135 | 156 | 215 | ||

| при 500 С | 93 | 88 | 120 | 105 | 95 | 125 | 147 | 155 | ||

| Rp(1) (N/mm2) | при 300 С | 147 | 137 | 186 | 166 | 161 | 176 | 181 | ||

| при 400 С | 127 | 117 | 161 | 147 | 137 | 166 | 171 | |||

| при 500 С | 107 | 108 | 152 | 127 | 117 | 156 | 137 | |||

| температура образование окалины | непрерывное обслуживание | 925 | 925 | 900 | 925 | 925 | 925 | 1120 | 840 | |

| прерывистое обслуживание | 840 | 840 | 810 | 840 | 840 | 840 | 1030 | 890 | ||

| Свариваемость | очень хорошая | очень хорошая | хорошая | очень хорошая | очень хорошая | хорошая | хорошая | достат. хорошее хрупкое соед. хорошее хрупкое соед. | ||

| Вытяжка | очень хорошая | очень хорошая | хорошая | хорошая | хорошая | хорошая | хорошая | достаточно хорошая |

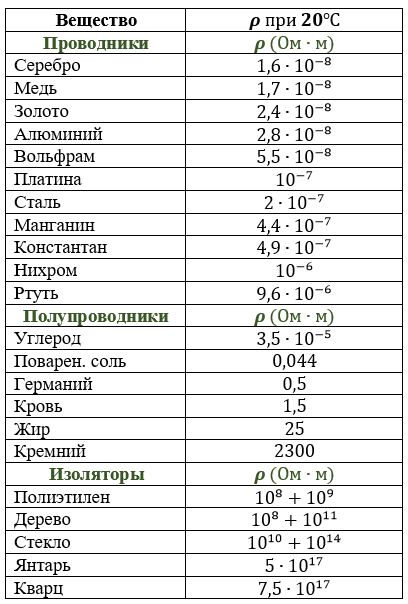

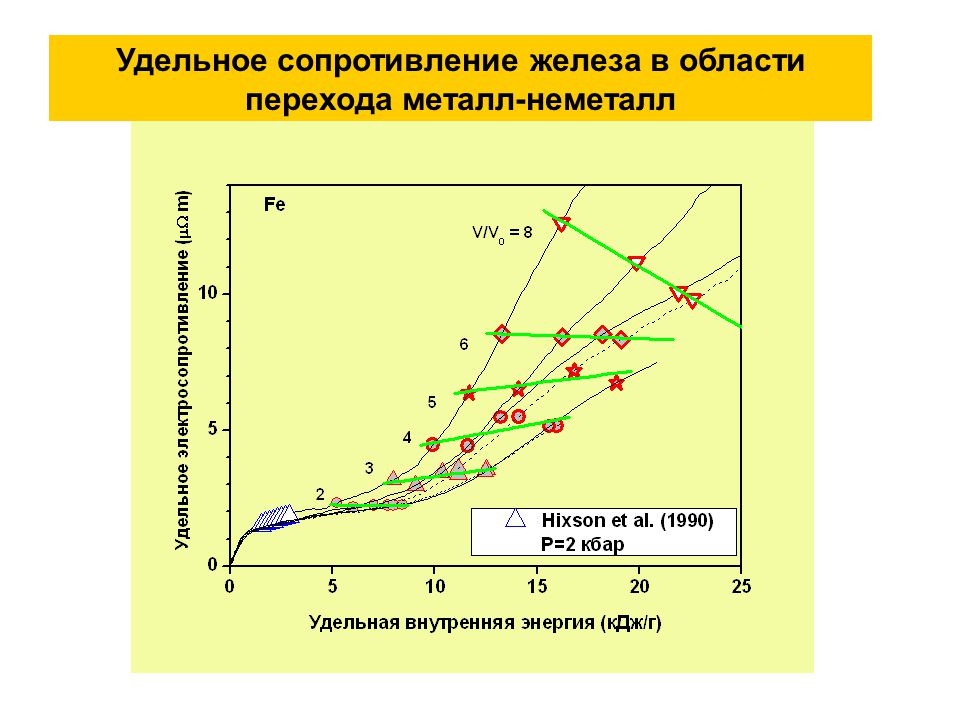

Углеродистые стали

Углеродистые стали при комнатной температуре, как уже было сказано, имеют низкое удельное электросопротивление за счет высокого содержания железа. При 20°С значение их удельного сопротивления находится в диапазоне от 13·10-8 (для стали 08КП) до 20·10-8 Ом·м (для У12).

При нагревании до температур более 1000°С способность углеродистых сталей проводить электрический ток сильно снижается. Величина сопротивления возрастает на порядок и может достигать значения 130·10-8 Ом·м.

Удельное электрическое сопротивление углеродистых сталей ρэ·108, Ом·мТемпература, °ССталь 08КПСталь 08Сталь 20Сталь 40Сталь У8Сталь У12

| 12 | 13,2 | 15,9 | 16 | 17 | 18,4 | |

| 20 | 13 | 14,2 | 16,9 | 17,1 | 18 | 19,6 |

| 50 | 14,7 | 15,9 | 18,7 | 18,9 | 19,8 | 21,6 |

| 100 | 17,8 | 19 | 21,9 | 22,1 | 23,2 | 25,2 |

| 150 | 21,3 | 22,4 | 25,4 | 25,7 | 26,8 | 29 |

| 200 | 25,2 | 26,3 | 29,2 | 29,6 | 30,8 | 33,3 |

| 250 | 29,5 | 30,5 | 33,4 | 33,9 | 35,1 | 37,9 |

| 300 | 34,1 | 35,2 | 38,1 | 38,7 | 39,8 | 43 |

| 350 | 39,3 | 40,2 | 43,2 | 43,8 | 45 | 48,3 |

| 400 | 44,8 | 45,8 | 48,7 | 49,3 | 50,5 | 54 |

| 450 | 50,9 | 51,8 | 54,6 | 55,3 | 56,5 | 60 |

| 500 | 57,5 | 58,4 | 60,1 | 61,9 | 62,8 | 66,5 |

| 550 | 64,8 | 65,7 | 68,2 | 68,9 | 69,9 | 73,4 |

| 600 | 72,5 | 73,4 | 75,8 | 76,6 | 77,2 | 80,2 |

| 650 | 80,7 | 81,6 | 83,7 | 84,4 | 85,2 | 87,8 |

| 700 | 89,8 | 90,5 | 92,5 | 93,2 | 93,5 | 96,4 |

| 750 | 100,3 | 101,1 | 105 | 107,9 | 110,5 | 113 |

| 800 | 107,3 | 108,1 | 109,4 | 111,1 | 112,9 | 115 |

| 850 | 110,4 | 111,1 | 111,8 | 113,1 | 114,8 | 117,6 |

| 900 | 112,4 | 113 | 113,6 | 114,9 | 116,4 | 119,6 |

| 950 | 114,2 | 114,8 | 115,2 | 116,6 | 117,8 | 121,2 |

| 1000 | 116 | 116,5 | 116,7 | 117,9 | 119,1 | 122,6 |

| 1050 | 117,5 | 117,9 | 118,1 | 119,3 | 120,4 | 123,8 |

| 1100 | 118,9 | 119,3 | 119,4 | 120,7 | 121,4 | 124,9 |

| 1150 | 120,3 | 120,7 | 120,7 | 122 | 122,3 | 126 |

| 1200 | 121,7 | 122 | 121,9 | 123 | 123,1 | 127,1 |

| 1250 | 123 | 123,3 | 122,9 | 124 | 123,8 | 128,2 |

| 1300 | 124,1 | 124,4 | 123,9 | — | 124,6 | 128,7 |

| 1350 | 125,2 | 125,3 | 125,1 | — | 125 | 129,5 |

Низколегированные стали

Низколегированные стали способны чуть более сильно сопротивляться прохождению электричества, чем углеродистые. Их удельное электросопротивление составляет (20…43)·10-8 Ом·м при комнатной температуре.

Их удельное электросопротивление составляет (20…43)·10-8 Ом·м при комнатной температуре.

Следует отметить марки стали этого типа, которые наиболее плохо проводят электрический ток — это 18Х2Н4ВА и 50С2Г. Однако при высоких температурах, способность проводить электрический ток у сталей, приведенных в таблице, практически не различается.

Удельное электрическое сопротивление низколегированных сталей ρэ·108, Ом·мМарка стали2010030050070090011001300

| 15ХФ | — | 28,1 | 42,1 | 60,6 | 83,3 | — | — | — |

| 30Х | 21 | 25,9 | 41,7 | 63,6 | 93,4 | 114,5 | 120,5 | 125,1 |

| 12ХН2 | 33 | 36 | 52 | 67 | — | 112 | — | — |

| 12ХН3 | 29,6 | — | — | 67 | — | 116 | — | — |

| 20ХН3 | 24 | 29 | 46 | 66 | — | 123 | — | — |

| 30ХН3 | 26,8 | 31,7 | 46,9 | 68,1 | 98,1 | 114,8 | 120,1 | 124,6 |

| 20ХН4Ф | 36 | 41 | 56 | 72 | 102 | 118 | — | — |

| 18Х2Н4ВА | 41 | 44 | 58 | 73 | 97 | 115 | — | — |

| 30Г2 | 20,8 | 25,9 | 42,1 | 64,5 | 94,6 | 114,3 | 120,2 | 125 |

| 12МХ | 24,6 | 27,4 | 40,6 | 59,8 | — | — | — | — |

| 40Х3М | — | 33,1 | 48,2 | 69,5 | 96,2 | — | — | — |

| 20Х3ФВМ | — | 39,8 | 54,4 | 74,3 | 98,2 | — | — | — |

| 50С2Г | 42,9 | 47 | 60,1 | 78,8 | 105,7 | 119,7 | 124,9 | 128,9 |

| 30Н3 | 27,1 | 32 | 47 | 67,9 | 99,2 | 114,9 | 120,4 | 124,8 |

Высоколегированные стали

Высоколегированные стали имеют удельное электрическое сопротивление в несколько раз выше чем углеродистые и низколегированные. По данным таблицы видно, что при температуре 20°С его величина составляет (30…86)·10-8 Ом·м.

По данным таблицы видно, что при температуре 20°С его величина составляет (30…86)·10-8 Ом·м.

При температуре 1300°С сопротивление высоко- и низко- легированных сталей становится почти одинаковым и не превышает 131·10-8 Ом·м.

Удельное электрическое сопротивление высоколегированных сталей ρэ·108, Ом·мМарка стали2010030050070090011001300

| Г13 | 68,3 | 75,6 | 93,1 | 95,2 | 114,7 | 123,8 | 127 | 130,8 |

| Г20Х12Ф | 72,3 | 79,2 | 91,2 | 101,5 | 109,2 | — | — | — |

| Г21Х15Т | — | 82,4 | 95,6 | 104,5 | 112 | 119,2 | — | — |

| Х13Н13К10 | — | 90 | 100,8 | 109,6 | 115,4 | 119,6 | — | — |

| Х19Н10К47 | — | 90,5 | 98,6 | 105,2 | 110,8 | — | — | — |

| Р18 | 41,9 | 47,2 | 62,7 | 81,5 | 103,7 | 117,3 | 123,6 | 128,1 |

| ЭХ12 | 31 | 36 | 53 | 75 | 97 | 119 | — | — |

| 40Х10С2М (ЭИ107) | 86 | 91 | 101 | 112 | 122 | — | — | — |

Хромистые нержавеющие стали

Хромистые нержавеющие стали имеют высокую концентрацию атомов хрома, что увеличивает их удельное сопротивление — электропроводность такой нержавеющей стали не высока. При обычных температурах ее сопротивление составляет (50…60)·10-8 Ом·м.

При обычных температурах ее сопротивление составляет (50…60)·10-8 Ом·м.

Удельное электрическое сопротивление хромистых нержавеющих сталей ρэ·108, Ом·мМарка стали2010030050070090011001300

| Х13 | 50,6 | 58,4 | 76,9 | 93,8 | 110,3 | 115 | 119 | 125,3 |

| 2Х13 | 58,8 | 65,3 | 80 | 95,2 | 110,2 | — | — | — |

| 3Х13 | 52,2 | 59,5 | 76,9 | 93,5 | 109,9 | 114,6 | 120,9 | 125 |

| 4Х13 | 59,1 | 64,6 | 78,8 | 94 | 108 | — | — | — |

Хромоникелевые аустенитные стали

Хромоникелевые аустенитные стали также являются нержавеющими, но за счет добавки никеля имеют удельное сопротивление почти в полтора раза выше, чем у хромистых — оно достигает величины (70…90)·10-8 Ом·м.

Удельное электрическое сопротивление хромоникелевых нержавеющих сталей ρэ·108, Ом·мМарка стали201003005007009001100

| 12Х18Н9 | — | 74,3 | 89,1 | 100,1 | 109,4 | 114 | — |

| 12Х18Н9Т | 72,3 | 79,2 | 91,2 | 101,5 | 109,2 | — | — |

| 17Х18Н9 | 72 | 73,5 | 92,5 | 103 | 111,5 | 118,5 | — |

| Х18Н11Б | — | 84,6 | 97,6 | 107,8 | 115 | — | — |

| Х18Н9В | 71 | 77,6 | 91,6 | 102,6 | 111,1 | 117,1 | 122 |

| 4Х14НВ2М (ЭИ69) | 81,5 | 87,5 | 100 | 110 | 117,5 | — | — |

| 1Х14Н14В2М (ЭИ257) | — | 82,4 | 95,6 | 104,5 | 112 | 119,2 | — |

| 1х14Н18М3Т | — | 89 | 100 | 107,5 | 115 | — | — |

| 36Х18Н25С2 (ЭЯ3С) | — | 98,5 | 105,5 | 110 | 117,5 | — | — |

| Х13Н25М2В2 | — | 103 | 112,1 | 118,1 | 121 | — | — |

| Х7Н25 (ЭИ25) | — | — | 109 | 115 | 121 | 127 | — |

| Х2Н35 (ЭИ36) | 87,5 | 92,5 | 103 | 110 | 116 | 120,5 | — |

| Н28 | 84,2 | 89,1 | 99,6 | 107,7 | 114,2 | 118,4 | 122,5 |

Жаропрочные и жаростойкие стали

По своим электропроводящим свойствам жаропрочные и жаростойкие стали близки к хромоникелевым. Высокое содержание в этих сплавах хрома и никеля не позволяет им проводить электрический ток, подобно обычным углеродистым с высокой концентрацией железа.

Высокое содержание в этих сплавах хрома и никеля не позволяет им проводить электрический ток, подобно обычным углеродистым с высокой концентрацией железа.

Значительное удельное электросопротивление и высокая рабочая температура таких сталей делают возможным их применение в качестве рабочих элементов электрических нагревателей. В частности, сталь 20Х23Н18 по своему сопротивлению и жаростойкости в некоторых случаях способна заменить такой популярный сплав для нагревателей, как нихром Х20Н80.

Удельное электрическое сопротивление жаропрочных и жаростойких сталей ρэ·108, Ом·мТемпература, °С15Х25Т (ЭИ439)15Х28 (ЭИ349)40Х9С2 (ЭСХ8)Х25С3Н (ЭИ261)20Х23Н18 (ЭИ 417)Х20Н35

| — | — | — | — | — | 106 | |

| 20 | — | — | 75 | 80 | — | — |

| 100 | — | — | — | — | 97 | — |

| 200 | — | — | — | — | 98 | 113 |

| 400 | 102 | — | — | — | 105 | 120 |

| 600 | 113 | — | — | — | 115 | 124 |

| 800 | — | 122 | — | — | 121 | 128 |

| 900 | — | — | — | — | 123 | — |

| 1000 | — | 127 | — | — | — | 132 |

Технические характеристики стали

Прежде чем подробно рассматривать удельное сопротивление стали, следует ознакомиться с ее основными физико-механическими свойствами. Благодаря своим качествам, этот материал получил широкое распространение в производственной сфере и других областях жизни и деятельности людей.

Благодаря своим качествам, этот материал получил широкое распространение в производственной сфере и других областях жизни и деятельности людей.

Сталь представляет собой сплав железа и углерода, содержащегося в количестве, не превышающем 1,7%. Кроме углерода, сталь содержит определенное количество примесей – кремния, марганца, серы и фосфора. По своим качествам она значительно лучше чугуна, легко поддается закаливанию, ковке, прокату и другим видам обработки. Все виды сталей отличаются высокой прочностью и пластичностью.

По своему назначению сталь подразделяется на конструкционную, инструментальную, а также с особыми физическими свойствами. В каждой из них содержится различное количество углерода, благодаря которому материал приобретает те или иные специфические качества, например, жаропрочность, жаростойкость, устойчивость к действию ржавчины и коррозии.

Особое место занимают электротехнические стали, выпускаемые в листовом формате и применяющиеся в производстве электротехнических изделий. Для получения этого материала производится легирование кремнием, способным улучшить его магнитные и электрические свойства.

Для получения этого материала производится легирование кремнием, способным улучшить его магнитные и электрические свойства.

Для того чтобы электротехническая сталь приобрела необходимые характеристики, необходимо соблюдение определенных требований и условий. Материал должен легко намагничиваться и перемагничиваться, то есть, обладать высокой магнитной проницаемостью. Такие стали имеют хорошую магнитную индукцию, а их перемагничивание осуществляется с минимальными потерями.

От соблюдения этих требований зависят габариты и масса магнитных сердечников и обмоток, а также коэффициент полезного действия трансформаторов и величина их рабочей температуры. На выполнение условий оказывают влияние многие факторы, в том числе и удельное сопротивление стали.

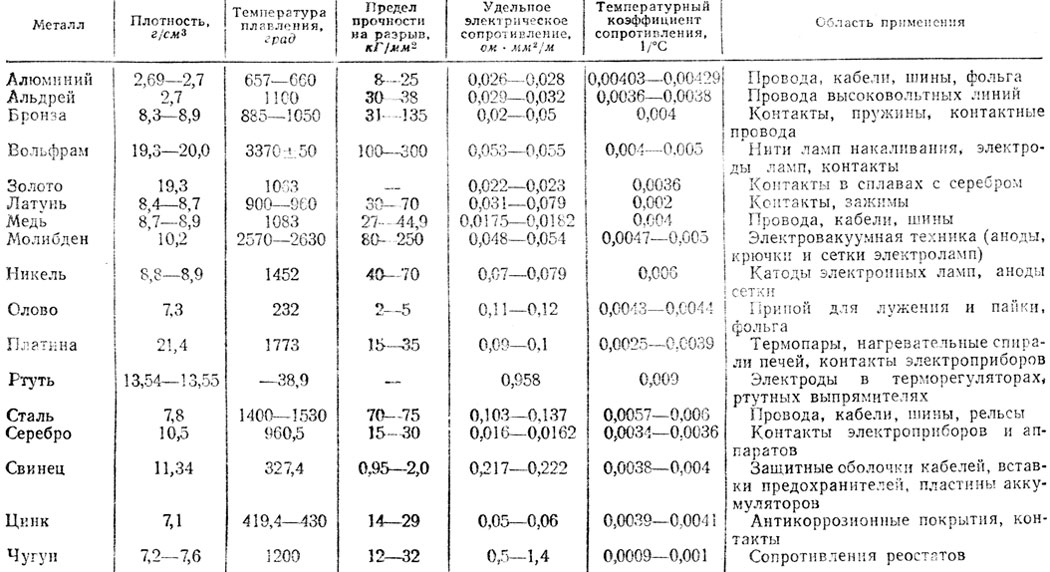

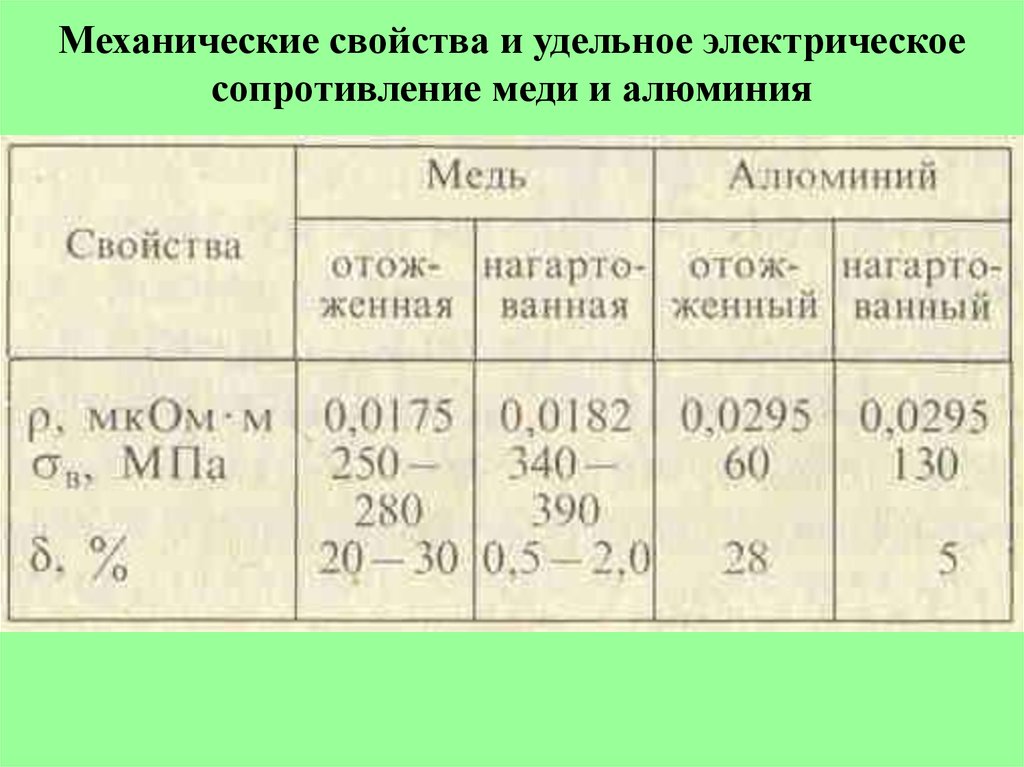

Материалы высокой проводимости

К наиболее широкораспрстраненным материалам высокой проводимости следует отнести медь и алюминий (Сверхпроводящие материалы, имеющие типичное сопротивление в 10-20 раз ниже обычных проводящих материалов (металлов) рассматриваются в разделе Сверхпроводимость).

Медь

Преимущества меди, обеспечивающие ей широкое применение в качестве проводникового материала, следующие:

- малое удельное сопротивление;

- достаточно высокая механическая прочность;

- удовлетворительная в большинстве случаев применения стойкость по отношению к коррозии;

- хорошая обрабатываемость: медь прокатывается в листы, ленты и протягивается в проволоку, толщина которой может быть доведена до тысячных долей миллиметра;

- относительная легкость пайки и сварки.

Медь получают чаще всего путем переработки сульфидных руд. После ряда плавок руды и обжигов с интенсивным дутьем медь, предназначенная для электротехнических целей, обязательно проходит процесс электролитической очистки.

В качестве проводникового материала чаще всего используется медь марок М1 и М0. Медь марки М1 содержит 99.9% Cu, а в общем количестве примесей (0.1%) кислорода должно быть не более 0,08%. Присутствие в меди кислорода ухудшает ее механические свойства. Лучшими механическими свойствами обладает медь марки М0, в которой содержится не более 0.05% примесей, в том числе не свыше 0.02% кислорода.

Лучшими механическими свойствами обладает медь марки М0, в которой содержится не более 0.05% примесей, в том числе не свыше 0.02% кислорода.

Медь является сравнительно дорогим и дефицитным материалом, поэтому она все шире заменяется другими металлами, особенно алюминием.

В отдельных случаях применяются сплавы меди с оловом, кремнием, фосфором, бериллием, хромом, магнием, кадмием. Такие сплавы, носящие название бронз, при правильно подобранном составе имеют значительно более высокие механические свойства, чем чистая медь.

Алюминий

Алюминий является вторым по значению после меди проводниковым материалом. Это важнейший представитель так называемых легких металлов: плотность литого алюминия около 2.6, а прокатанного — 2.7 Мг/м3. Т.о., алюминий примерно в 3.5 раза легче меди. Температурный коэффициент расширения, удельная теплоемкость и теплота плавления алюминия больше, чем меди. Вследствие высоких значений удельной теплоемкости и теплоты плавления для нагрева алюминия до температуры плавления и перевода в расплавленное состояние требуется большая затрата тепла, чем для нагрева и расплавления такого же количества меди, хотя температура плавления алюминия ниже, чем меди.

Алюминий обладает пониженными по сравнению с медью свойствами — как механическими, так и электрическими. При одинаковом сечении и длине электрическое сопротивление алюминиевого провода в 1.63 раза больше, чем медного. Весьма важно, что алюминий менее дефицитен, чем медь.

Для электротехнических целей используют алюминий, содержащий не более 0.5% примесей, марки А1. Еще более чистый алюминий марки АВ00 (не более 0.03% примесей) применяют для изготовления алюминиевой фольги, электродов и корпусов электролитических конденсаторов. Алюминий наивысшей чистоты АВ0000 имеет содержание примесей не более 0ю004%. Добавки Ni, Si, Zn или Fe при содержании их 0.5% снижают γ отожженного алюминия не более, чем на 2-3%. Более заметное действие оказывают примеси Cu, Ag и Mg, при том же массовом содержании снижающие γ алюминия на 5-10%. Очень сильно снижают электропроводность алюминия Ti и Mn.

Алюминий весьма активно окисляется и покрывается тонкой оксидной пленкой с большим электрическим сопротивлением. Эта пленка предохраняет металл от дальнейшей коррозии.

Эта пленка предохраняет металл от дальнейшей коррозии.

Алюминиевые сплавы обладают повышенной механической прочностью. Примером такого сплава является альдрей, содержащий 0.3-0.5% Mg, 0.4-0.7% Si и 0.2-0.3% Fe. В альдрее образуется соединение Mg2Si, которое сообщает высокие механические свойства сплаву.

Железо и сталь

Железо (сталь) как наиболее дешевый и доступный металл, обладающий к тому же высокой механической прочностью, представляет большой интерес для использования в качестве проводникового материала. Однако даже чистое железо имеет значительно более высокое сравнительно с медью и алюминием удельное сопротивление; ρ стали, т.е. железа с примесью углерода и других элементов, еще выше. Обычная сталь обладает малой стойкостью коррозии: даже при нормальной температуре, особенно в условиях повышенной влажности, она быстро ржавеет; при повышении температуры скорость коррозии резко возрастает. Поэтому поверхность стальных проводов должна быть защищена слоем более стойкого материала. Обычно для этой цели применяют покрытие цинком.

Обычно для этой цели применяют покрытие цинком.

В ряде случаев для уменьшения расхода цветных металлов применяют так называемый биметалл. Это сталь, покрытая снаружи слоем меди, причем оба металла соединены друг с другом прочно и непрерывно.

Натрий

Весьма перспективным проводниковым материалом является металлический натрий. Натрий может быть получен электролизом расплавленного хлористого натрия NaCl в практически неограниченных количествах. Из сравнения свойств натрия со свойствами других проводниковых металлов видно, что удельное сопротивление натрия примерно в 2.8 раза больше ρ меди и в 1.7 раз больше ρ алюминия, но благодаря чрезвычайно малой плотности натрия (плотность его почти в 9 раз меньше плотности меди), провод из натрия при данной проводимости на единицу длины должен быть значительно легче, чем провод из любого другого металла. Однако натрий чрезвычайно активен химически (он интенсивно окисляется на воздухе, бурно реагирует с водой), почему натриевый провод должен быть защищен герметизирующей оболочкой. Оболочка должна придавать проводу необходимую механическую прочность, так как натрий весьма мягок и имеет малый предел прочности при деформациях.

Оболочка должна придавать проводу необходимую механическую прочность, так как натрий весьма мягок и имеет малый предел прочности при деформациях.

Литература по удельному сопротивлению проводников

- Кузнецов М. И., «Основы электротехники» – 9-е издание, исправленное – Москва: Высшая школа, 1964 – 560с.

- Бачелис Д. С., Белоруссов Н. И., Саакян А. Е. Электрические кабели, провода и шнуры. Справочник. — М.: Энергия, 1971.

- Гершун А. Л. Кабель // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Р. Лакерник, Д. Шарле. От меди к стеклу // Наука и жизнь. — 1986. — Вып. 08. — С. 50—54, 2-3 стр. цветной вкладки.

ТОЭЭ ТЭЦ РиЭКТ Метрология Реальная физика Сверхпроводимость Теория проводимости

Знаете ли Вы,

низкочастотные электромагнитные волны частотой менее 100 КГц коренным образом отличаются от более высоких частот падением скорости электромагнитных волн пропорционально корню квадратному их частоты от 300 тыс. км/с при 100 кГц до примерно 7 тыс км/с при 50 Гц.

км/с при 100 кГц до примерно 7 тыс км/с при 50 Гц.

Mr Toogood Physics — Удельное сопротивление

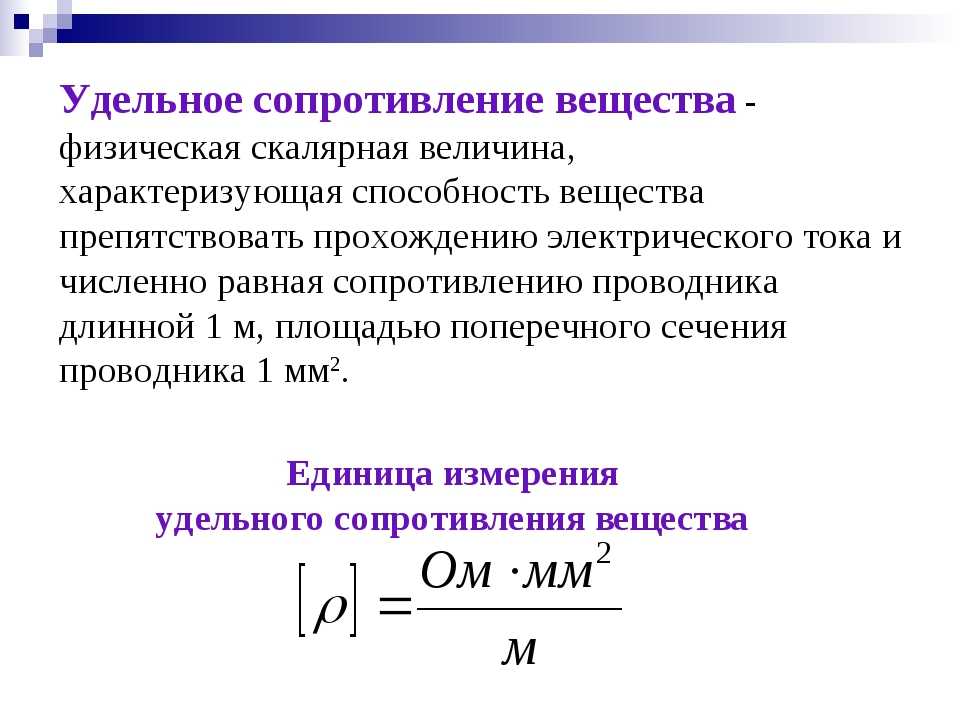

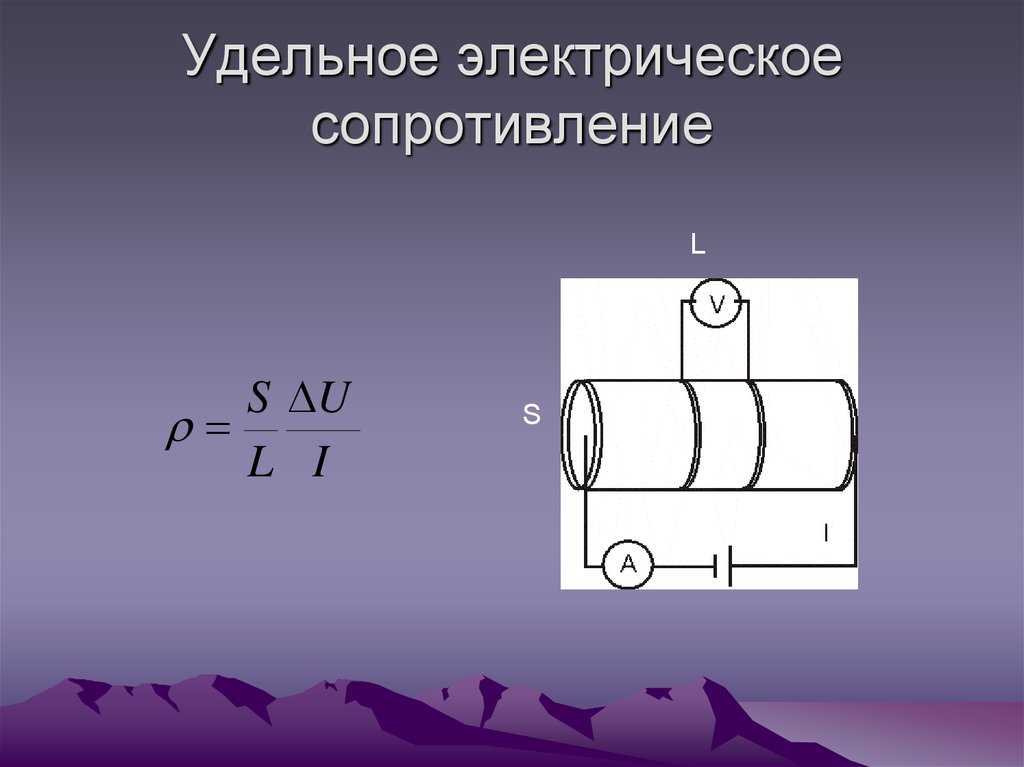

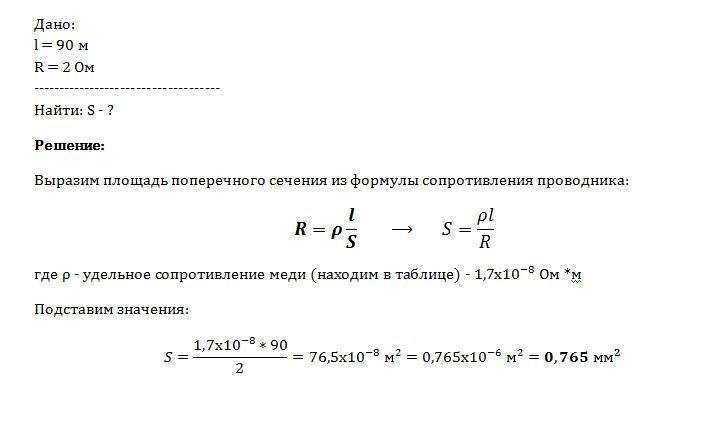

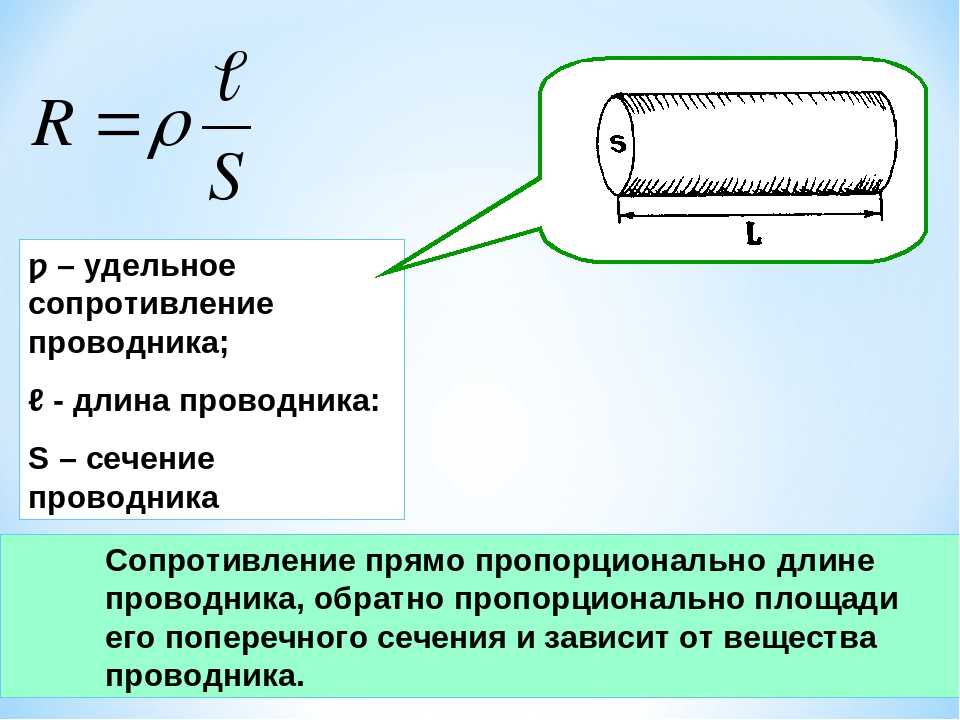

Что такое удельное сопротивление?

Чем длиннее проводник, тем больше число столкновений между электронами и ионами металла. Как обсуждалось на предыдущей странице, столкновения между этими ионами и электронами вызывают сопротивление проводников, поэтому чем длиннее проводник, тем больше его сопротивление.

Рисунок 1: Сопротивление проводника увеличивается с увеличением его длины.Если длину проводника удвоить, его сопротивление удвоится, поэтому сопротивление прямо пропорционально длине:

$$R\propto l$$

И наоборот, если разность потенциалов приложить к толстому проводу, а затем к тонкому, так как в толстом проводе больше носителей заряда на метр, будет протекать больший ток. Больший ток от того же сопротивления предполагает меньшее сопротивление. Отсюда можно сделать вывод, что чем больше диаметр проводника, тем меньше его сопротивление.

На самом деле сопротивление проводника уменьшится вдвое, если площадь его поперечного сечения удвоится:

$$R\propto\frac{1}{A}$$

Имея два пропорциональных соотношения, мы можем построить уравнение, которое их связывает, введя постоянную, называемую удельным сопротивлением, и оно выглядит следующим образом:

$$\большой R=\frac{ρl}{A}$$

Если мы переформулируем приведенное выше уравнение, чтобы сделать ρ предметом, мы увидим, что единицами удельного сопротивления являются $\units{Ωm}$. 9{2}}} {\ единиц {м}} \\ \\ ρ&=\единицы{Ом\,м} \end{выравнивание}

Удельное сопротивление материала остается постоянным при постоянной температуре и обычно дается при комнатной температуре ($\quantity{2}{° C}$). Ниже приведены удельные сопротивления некоторых распространенных проводников:

| Проводник | Удельное сопротивление /$\units{Ом·м}$ |

|---|---|

| Медь | 1,7×10 -8 (1) |

| Золото | 2,4×10 -8 (1) |

| Углерод (графит) | 1×10 -5 (1) |

| Константин | 4,9×10 -7 (2) |

| Алюминий | 2,7×10 -8 (2) |

| Серебро | 1,6×10 -8 (1) |

| Кремний | 6,4×10 2 (2) |

Чем ниже удельное сопротивление материала, тем лучше он проводит электричество. Инженерам часто приходится принимать решения об использовании материалов в качестве проводников на основе значения их удельного сопротивления, а также других соображений, таких как модуль Юнга и реактивность.

Инженерам часто приходится принимать решения об использовании материалов в качестве проводников на основе значения их удельного сопротивления, а также других соображений, таких как модуль Юнга и реактивность.

Например, медь имеет более низкое удельное сопротивление, чем алюминий, поэтому она является лучшим проводником, но у нее более высокий модуль Юнга, поэтому она меньше растягивается, чем алюминий. Таким образом, при рассмотрении материалов для линий электропередач большой протяженности, где кабели могут растягиваться и сжиматься из-за колебаний температуры и растягиваться ветром, алюминий является лучшим выбором.

Многие высококачественные аудиоразъемы покрыты золотом, опять же, медь является лучшим проводником, но со временем тускнеет, в то время как золото крайне неактивно, поэтому обеспечивает хороший электрический контакт в течение очень долгого времени. Серебро, несмотря на то, что оно является лучшим проводником, также тускнеет, поэтому не является хорошим выбором для этой функции.

Вы проведете CAP для исследования удельного сопротивления константиновой проволоки.

Вернуться к началу

Кабель, используемый для передачи электроэнергии высокого напряжения, состоит из шести алюминиевых проволок, окружающих стальную проволоку. Поперечное сечение показано ниже.

Рисунок 3: Поперечное сечение кабеля электропередачи.Сопротивление стальной проволоки длиной $\quantity{1,0}{км}$ составляет $\quantity{3,3}{Ом}$. Сопротивление одного из алюминиевых проводов на длине $\quantity{1,0}{км}$ равно $\quantity{1,1}{Ом}$. 9{2}}$$

Хорошей практикой является записывать как можно большую часть дисплея вашего калькулятора для этого промежуточного шага, чтобы избежать ошибок округления в окончательном расчете. Если ваш калькулятор имеет функцию памяти, вы можете сохранить в ней значение и извлечь его при необходимости.

Теперь нужно просто правильно подставить данные в уравнение для удельного сопротивления, как оно дано в вашем листе уравнений:

\начать{выравнивать} ρ&=\frac{RA}{l}\\ \\ & = \ гидроразрыва {\ количество {3,3} {Ω} \ раз \ количество {4,3008403} {м ^ {2}}} {\ количество {1000} {м}} \\ \\ &=\количество{1,4\умножить на 10^{-7}}{Ом·м} \end{выравнивание}

Стальная проволока имеет более высокое удельное сопротивление, поэтому является худшим проводником, чем алюминиевая проволока, фактически сопротивление алюминия составляет одну треть сопротивления стали, поэтому через каждую алюминиевую проволоку будет протекать в три раза больше тока. На каждый стальной провод приходится шесть алюминиевых проводов, поэтому общая площадь алюминиевых проводов в шесть раз больше, чем у стальных, и они фактически ведут себя как параллельные резисторы.

Вернуться к началу

Полупроводники и термисторы

Полупроводники — это материалы, которые не проводят электричество, как обычные проводники, такие как металлы, но будут проводить электричество только при определенных условиях, либо если им передается энергия через тепло или свет, либо если приложено электрическое поле. Полупроводники имеют фундаментальное значение для современной электроники, поскольку транзисторы и диоды, которые используются для создания компьютеров, сделаны из них. Единственные полупроводники, которые вы будете использовать на уровне A, — это термисторы, светозависимые резисторы (LDR), диоды и светодиоды.

Единственные полупроводники, которые вы будете использовать на уровне A, — это термисторы, светозависимые резисторы (LDR), диоды и светодиоды.

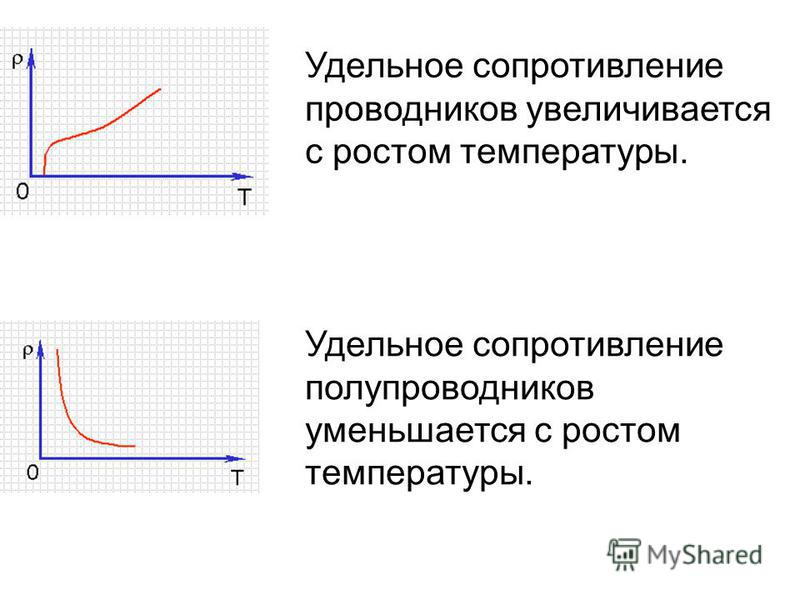

Термисторы — это резисторы, удельное сопротивление которых зависит от температуры. Конечно, все резисторы и проводники увеличивают свое удельное сопротивление по мере повышения их температуры, но эффект в термисторах гораздо более драматичен. Термисторы бывают двух видов: с положительным температурным коэффициентом (PTC) и с отрицательным температурным коэффициентом (NTC). Термисторы с положительным температурным коэффициентом увеличивают свое удельное сопротивление при повышении температуры, тогда как термисторы с отрицательным температурным коэффициентом уменьшают свое удельное сопротивление с температурой. Мы будем исследовать термисторы NTC только на уровне A. Обычно термистор NTC изменяет свое сопротивление в диапазоне около $\quantity{200}{Ω}$ в течение $\quantity{100}{°C}$. Это делает их очень полезными в цепях с регулируемой температурой и в качестве датчиков температуры. Различные термисторы имеют разные значения сопротивления и разные рабочие температуры, поэтому инженеры-электронщики могут выбрать наиболее подходящий для своего конкретного применения. Если изменение температуры требуется измерить с высокой степенью точности, термистор, значение которого быстро меняется при интересующей температуре.

Различные термисторы имеют разные значения сопротивления и разные рабочие температуры, поэтому инженеры-электронщики могут выбрать наиболее подходящий для своего конкретного применения. Если изменение температуры требуется измерить с высокой степенью точности, термистор, значение которого быстро меняется при интересующей температуре.

Из термисторов получаются очень хорошие термометры, так как они очень чувствительны, они быстро меняются при изменении температуры, однако они не самые надежные, и для проведения измерений им требуются вспомогательные схемы и измерительные приборы.

Термисторы представляют собой собственные полупроводники , что означает, что материалы, из которых они изготовлены, нелегированные , они сделаны из чистых материалов, таких как кремний или германий, или соединений, таких как арсенид галлия, которые могут быть термически возбуждены электронов из валентной зоны , где они присоединены к внешним слоям атомов к проводимости полоса , где они ведут себя как свободные электроны в проводнике. Чем больше энергии передается либо за счет тепла, как для термистора, либо света для LDR, тем больше электронов продвигается из валентной зоны в зону проводимости, тем больше количество доступных носителей заряда и тем ниже сопротивление. Когда электрон пересекает энергетическую щель, он оставляет после себя отверстие . Собственный полупроводник имеет равное количество дырок и электронов проводимости, и хотя дырки — это отсутствие частиц, они ведут себя так, как если бы они были положительно заряженными частицами, и при разработке полупроводников рассматриваются как таковые.

Чем больше энергии передается либо за счет тепла, как для термистора, либо света для LDR, тем больше электронов продвигается из валентной зоны в зону проводимости, тем больше количество доступных носителей заряда и тем ниже сопротивление. Когда электрон пересекает энергетическую щель, он оставляет после себя отверстие . Собственный полупроводник имеет равное количество дырок и электронов проводимости, и хотя дырки — это отсутствие частиц, они ведут себя так, как если бы они были положительно заряженными частицами, и при разработке полупроводников рассматриваются как таковые.

Диоды и светодиоды являются внешними полупроводниками и изготовлены из материалов, легированных . Это означает, что полупроводниковый материал (обычно кремний или германий) имеет смешанные с ним дополнительные материалы, которые либо отдают, либо принимают электроны, обеспечивая либо больше электронов проводимости, либо больше дырок. Полупроводники с дополнительными свободными электронами называются N-типом, а с дополнительными дырками — P-типа. Диод представляет собой простую комбинацию полупроводников N-типа и P-типа, когда к нему приложена разность потенциалов, превышающая минимальное значение (около $\quantity{0,7}{V}$), электроны перемещаются из N полупроводника через обедненную область к полупроводнику P-типа, создающему дырку. Когда это происходит в светодиоде, энергия, выделяемая электроном при рекомбинации с дыркой, больше, чем разница между энергией электрона и энергией дырки, разница высвобождается в виде фотона.

Полупроводники с дополнительными свободными электронами называются N-типом, а с дополнительными дырками — P-типа. Диод представляет собой простую комбинацию полупроводников N-типа и P-типа, когда к нему приложена разность потенциалов, превышающая минимальное значение (около $\quantity{0,7}{V}$), электроны перемещаются из N полупроводника через обедненную область к полупроводнику P-типа, создающему дырку. Когда это происходит в светодиоде, энергия, выделяемая электроном при рекомбинации с дыркой, больше, чем разница между энергией электрона и энергией дырки, разница высвобождается в виде фотона.

Хотя детали работы полупроводников выходят за рамки изучения уровня A, стоит подумать о том, как их функцию можно объяснить тем, что вы изучали в других модулях.

Вернуться к началу

Сверхпроводники

Сверхпроводники представляют собой особую группу разработанных материалов с нулевым удельным сопротивлением. Это означает, что они проводят без какого-либо электрического сопротивления. Ясно, что это отличная разработка для мощных электрических цепей, однако есть и недостаток. Явление сверхпроводимости возникает только при очень низких температурах. Первым открытым сверхпроводником была ртуть, которая становится сверхпроводником при температуре $\quantity{4,2}{K}$ или около $\quantity{-269.{°C}$. Температура, при которой материал становится сверхпроводником, известна как критическая температура . Мы можем определить сверхпроводник как материал с нулевым сопротивлением ниже (или ниже) его критической температуры .

Это означает, что они проводят без какого-либо электрического сопротивления. Ясно, что это отличная разработка для мощных электрических цепей, однако есть и недостаток. Явление сверхпроводимости возникает только при очень низких температурах. Первым открытым сверхпроводником была ртуть, которая становится сверхпроводником при температуре $\quantity{4,2}{K}$ или около $\quantity{-269.{°C}$. Температура, при которой материал становится сверхпроводником, известна как критическая температура . Мы можем определить сверхпроводник как материал с нулевым сопротивлением ниже (или ниже) его критической температуры .

Большинство материалов становятся сверхпроводниками только при очень низких температурах, и этот эффект разрушается в присутствии сильных магнитных полей, поэтому они могут проводить только небольшие токи. Разрабатывается новое поколение керамических высокотемпературных сверхпроводников, и в настоящее время материалом с самой высокой критической температурой является сероводород (H 2 S), который становится сверхпроводящим при $\quantity{203}{K}$ или $\quantity{-70}{° C}$, хотя он становится сверхпроводящим только при очень высоких давлениях. Эти материалы охлаждаются жидким гелием или жидким азотом, а наиболее пригодные сверхпроводники изготавливаются из керамических материалов, таких как иттрий-барий-оксид меди или YBCO, критическая температура которых составляет $\quantity{92}{K}$ или $\количество{-181}{° C}$.

Эти материалы охлаждаются жидким гелием или жидким азотом, а наиболее пригодные сверхпроводники изготавливаются из керамических материалов, таких как иттрий-барий-оксид меди или YBCO, критическая температура которых составляет $\quantity{92}{K}$ или $\количество{-181}{° C}$.

Сверхпроводники также проявляют некоторые странные эффекты, такие как исключение магнитных полей, что позволяет им левитировать, когда они находятся рядом с сильным магнитом. Это называется эффектом Мейснера, он используется в современных поездах MAGLEV и наглядно демонстрируется на видео ниже. Сверхпроводники имеют много потенциальных применений, некоторые из них уже реализованы. Они особенно полезны в ситуациях, когда требуется передача больших токов, поскольку в них нет потерь энергии или мощности из-за нулевого сопротивления. Они уже используются в сканерах МРТ и ускорителях частиц, где требуются сильные магнитные поля и очень низкое рассеивание энергии. Они были бы полезны при разработке современных микрочипов и суперкомпьютеров, поскольку они обеспечивают более высокие скорости обработки, меньшие размеры конструкции и все это без потерь энергии. Если бы удалось разработать сверхпроводники при комнатной температуре, то их можно было бы использовать для передачи энергии без потери мощности по сети, и их можно было бы использовать для очень эффективных небольших трансформаторов.

Они были бы полезны при разработке современных микрочипов и суперкомпьютеров, поскольку они обеспечивают более высокие скорости обработки, меньшие размеры конструкции и все это без потерь энергии. Если бы удалось разработать сверхпроводники при комнатной температуре, то их можно было бы использовать для передачи энергии без потери мощности по сети, и их можно было бы использовать для очень эффективных небольших трансформаторов.

Вернуться к началу

Ресурсы

- Презентация — неделя 1

- Домашнее задание

- Рабочий набор CAP

- Пример данных CAP

Предыдущая тема

Следующая тема

Сталь плакированная медью (40%) | Fisk Alloy

Сталь с медным покрытием (CCS) представляет собой композитный проводящий материал, содержащий сердечник из низкоуглеродистой стали, окруженный медью. Медь обеспечивает электропроводность, а сталь придает проводнику прочность. Наиболее распространенный сорт CCS, используемый для электрических проводников, имеет номинальную электропроводность 40% по IACS. CCS подходит для применений, где требуется высокая прочность и средняя проводимость. Сталь, плакированная медью, также подходит для приложений с высокочастотными сигналами, поскольку токи высокой частоты проходят в основном по внешней оболочке проводника.

Медь обеспечивает электропроводность, а сталь придает проводнику прочность. Наиболее распространенный сорт CCS, используемый для электрических проводников, имеет номинальную электропроводность 40% по IACS. CCS подходит для применений, где требуется высокая прочность и средняя проводимость. Сталь, плакированная медью, также подходит для приложений с высокочастотными сигналами, поскольку токи высокой частоты проходят в основном по внешней оболочке проводника.

CCS может поставляться без покрытия или с покрытием из серебра, никеля или олова.

Английские единицы Метрические единицы

Физические свойства

| Жестко вытянутый | Мягкий | |

| Растяжение | 110 тыс.фунтов/кв.дюйм | 45 тысяч фунтов на квадратный дюйм |

| Удлинение | 1% | 10% |

| Электропроводность | 39% IACS* при 68°F | 39% IACS* при 68°F |

| Удельное электрическое сопротивление | 26,45 мил Ом/фут при 68°F | 26,45 мил Ом/фут при 68°F |

| Точка плавления | — | — |

| Плотность | 0,294 фунта/дюйм³ | 0,294 фунта/дюйм³ |

| Тепловой коэффициент сопротивления | 0,00210 На °F | 0,00210 на °F |

19-рядные концентрические конструкции

| Чистый CCS (40%) — Закалка | ||||||

| AWG | Константа | Диаметр (дюйм) | Сопротивление (Ом/м²) | Вес (фунт/метр) | Перерыв СТРГ (фунт) | |

Мин. | Максимум | Максимум | Максимум | Мин. | ||

| 18 | 19/30 | 0,0495 | 0,0505 | 14,5 | 5,47 | 160,9 |

| 20 | 19/32 | 0,0395 | 0,0405 | 22,7 | 3,51 | 102,4 |

| 22 | 19/34 | 0,0310 | 0,0320 | 37,0 | 2,20 | 63,1 |

| 24 | 19/36 | 0,0245 | 0,0255 | 58,8 | 1,39 | 39,4 |

| 26 | 19/38 | 0,0195 | 0,0205 | 92,9 | 0,899 | 25,0 |

| 28 | 19/40 | 0,0150 | 0,0160 | 157,1 | 0,548 | 14,8 |

| CCS без покрытия (40%) — Soft Temper | ||||||

| AWG | Константа | Диаметр (дюйм) | Сопротивление (Ом/м²) | Вес (фунт/метр) | Перерыв StrG (фунт) | |

Мин. | Максимум | Максимум | Максимум | Мин. | ||

| 18 | 19/30 | 0,0495 | 0,0505 | 14,5 | 5,47 | 65,8 |

| 20 | 19/32 | 0,0395 | 0,0405 | 22,7 | 3,51 | 41,9 |

| 22 | 19/34 | 0,0310 | 0,0320 | 37,0 | 2,20 | 25,8 |

| 24 | 19/36 | 0,0245 | 0,0255 | 58,8 | 1,39 | 16,1 |

| 26 | 19/38 | 0,0195 | 0,0205 | 92,9 | 0,899 | 10,2 |

| 28 | 19/40 | 0,0150 | 0,0160 | 157,1 | 0,548 | 6,04 |

7-рядные конструкции

| Чистый CCS (40%) — Закалка | ||||||

| AWG | Постоянная | Диаметр (дюйм) | Сопротивление (Ом/м²) | Вес (фунт/метр) | Перерыв StrG (фунт) | |

Мин. | Максимум | Максимум | Максимум | Мин. | ||

| 22 | 30.07 | 0,0297 | 0,0303 | 39,1 | 2.01 | 59,2 |

| 24 | 7/32 | 0,0237 | 0,0243 | 61,1 | 1,28 | 37,7 |

| 26 | 7/34 | 0,0186 | 0,0192 | 99,3 | 0,803 | 23,2 |

| 28 | 7/36 | 0,0147 | 0,0153 | 159.0 | 0,510 | 14,5 |

| 30 | 7/38 | 0,0117 | 0,0123 | 250,1 | 0,328 | 9,20 |

| 32 | 7/40 | 0,0090 | 0,0096 | 424.1 | 0,201 | 5,44 |

| ГЛУБОКИЙ CCS (40%) — МЯГКИЙ ЗАКАЛ | ||||||

| AWG | Константа | Диаметр (дюйм) | Сопротивление (Ом/м²) | Вес (фунт/метр) | Перерыв StrG (фунт) | |

Мин. | Максимум | Максимум | Максимум | Мин. | ||

| 22 | 30.07 | 0,0297 | 0,0303 | 39,1 | 2.01 | 24,2 |

| 24 | 7/32 | 0,0237 | 0,0243 | 61,1 | 1,28 | 15,4 |

| 26 | 7/34 | 0,0186 | 0,0192 | 99,3 | 0,803 | 9,50 |

| 28 | 7/36 | 0,0147 | 0,0153 | 159,0 | 0,510 | 5,94 |

| 30 | 7/38 | 0,0117 | 0,0123 | 250,1 | 0,328 | 3,76 |

| 32 | 7/40 | 0,0090 | 0,0096 | 424.1 | 0,201 | 2,23 |

Односторонние конструкции

| CCS с никелированным покрытием (40%) — твердый/мягкий | ||||||||

| AWG | СТД Пластина % | Диаметр (дюйм) | Сопротивление (Ом/м²) | Вес (фунт/метр) | Перерыв StrG Жесткий (фунт) | Сломать Силу Мягкий (фунт) | ||

| № | Мин. | Максимум | Максимум | Максимум | Мин. | Мин. | ||

| 30 | 2 | 0,0101 | 0,0099 | 0,0103 | 281,1 | 0,298 | 8,47 | 3,46 |