| Материал | Проводимость | Сопротивление | |

| (% IACS) | (Сименс/м) | (Ом*м) | |

| Железо и чугун | |||

| Железо чистое | 18.00 | 1.044*107 | 9.579*10-8 |

| В слитке Iron Ingot (непр.назв.ignot) (99.9% Fe) | 15.60 | 9.048*106 | 1.105*10-7 |

| Низкоуглеродистый белый чугун | 3.25 | 5.300*10-7 | |

|

Мартенситное хромо-никелевое (стое) железо /martensitic nickel-chromium iron |

2.16 | 8.000*10-7 | |

| Высококремнистый чугун / high-silicon iron | 3.45 | 5.000*10-7 | |

| Железо-никелевые сплавы/ h igh-nickel iron | 1.0-1.2 | 1.4*10-6—1.7*10-6 | |

| Хромо-никелевое кремнистое железо / nickel-chromium-silicon iron | 1.0-1.2 | 1.5*10-6—1.7*10-6 | |

| Алюминиево-железные сплавы/ high-aluminum iron | 0.72 | 2.400*10-6 | |

| Кремнистый чугун/ medium-silicoon ductile iron | 2.0-3.0 | 5.8*10-7—8.7*10-7 | |

| Ниель-железные сплавы / high-nickel ductile (20% Ni) | 1.69 | 1.020*10-6 | |

| Углеродистые и низколегированные стали. AISI | |||

| 1008 (Отожженная) | 11.81 | 1.460*10-7 | |

| 1010 | 12.06 | 1.430*10-7 | |

| 1015 (Отожженная) | 10.84 | 1.590*10-7 | |

| 1016 (Отожженная) | 10.78 | 1.600*10-7 | |

| 1018 (Отожженная) | 10.84 | 1.590*10-7 | |

| 1020 | 10.84 | 1.590*10-7 | |

| 1022 (Отожженная) | 10.84 | ||

| 1025 (Отожженная) | 10.84 | 1.590*10-7 | |

| 1029 (Отожженная) | 10.78 | 1.600*10-7 | |

| 1030 (Отожженная) | 10.39 | 1.660*10-7 | |

| 1035 (Отожженная) | 10.58 | 1.630*10-7 | |

| 1040 (Отожженная) | 10.78 | 1.600*10-7 | |

| 1042 (Отожженная) | 10.08 | 1.710*10-7 | |

| 1043 (Отожженная) | 10.58 | 1.630*10-7 | |

| 1045 (Отожженная) | 10.64 | 1.620*10-7 | |

| 1046 | 10.58 | 1.630*10-7 | |

| 1050 (Отожженная) | 10.58 | 1.630*10-7 | |

| 1055 | 10.58 | 1.630*10-7 | |

| 1060 | |||

Электропроводимость нержавеющих сплавов AISI

Электропроводимость (электрическая проводимость) и электрическое сопротивление для нержавеющих сплавов

В данной таблице можно посмотреть как проводимость, так и сопротивление нержавеющих сталей марки aisi и не только. Сноски по терминам внизу таблицы.

| Материал | Проводимость | Сопротивление | |

|---|---|---|---|

| Материалы | Проводимость * (% IACS) | Проводимость * (сименс/м) | Сопротивление * (Ом*м) |

| Железо и чугун | |||

| Железо чистое | 18.00 | 1.044*107 | 9.579*10-8 |

| В слитке Iron Ingot (непр.назв.ignot) (99.9% Fe) | 15.60 | 9.048*106 | 1.105*10-7 |

| Низкоуглеродистый белый чугун | 3.25 | 5.300*10-7 | |

| Мартенситное хромо-никелевое (стое) железо /martensitic nickel-chromium iron | 2.16 | 8.000*10-7 | |

| Высококремнистый чугун / high-silicon iron | 3.45 | 5.000*10-7 | |

| Железо-никелевые сплавы/ h igh-nickel iron | 1.0-1.2 | 1.4*10-6–1.7*10-6 | |

| Хромо-никелевое кремнистое железо / nickel-chromium-silicon iron | 1.0-1.2 | 1.5*10-6–1.7*10-6 | |

| Алюминиево-железные сплавы/ high-aluminum iron | 0.72 | 2.400*10-6 | |

| Кремнистый чугун/ medium-silicoon ductile iron | 2.0-3.0 | 5.8*10-7–8.7*10-7 | |

| Ниель-железные сплавы / high-nickel ductile (20% Ni) | 1.69 | 1.020*10-6 | |

| Углеродистые и низколегированные стали. AISI | |||

| 1008 (Отожженная) | 11.81 | 1.460*10-7 | |

| 1010 | 12.06 | 1.430*10-7 | |

| 1015 (Отожженная) | 10.84 | 1.590*10-7 | |

| 1016 (Отожженная) | 10.78 | 1.600*10-7 | |

| 1018 (Отожженная) | 10.84 | 1.590*10-7 | |

| 1020 | 10.84 | 1.590*10-7 | |

| 1022 (Отожженная) | 10.84 | 1.590*10-7 | |

| 1025 (Отожженная) | 10.84 | 1.590*10-7 | |

| 1029 (Отожженная) | 10.78 | 1.600*10-7 | |

| 1030 (Отожженная) | 10.39 | 1.660*10-7 | |

| 1035 (Отожженная) | 10.58 | 1.630*10-7 | |

| 1040 (Отожженная) | 10.78 | ||

| 1042 (Отожженная) | 10.08 | 1.710*10-7 | |

| 1043 (Отожженная) | 10.58 | 1.630*10-7 | |

| 1045 (Отожженная) | 10.64 | 1.620*10-7 | |

| 1046 | 10.58 | 1.630*10-7 | |

| 1050 (Отожженная) | 10.58 | 1.630*10-7 | |

| 1055 | 10.58 | 1.630*10-7 | |

| 1060 | 9.58 | 1.800*10-7 | |

| 1065 | 10.58 | 1.630*10 | |

| 1070 | 10.26 | 1.680*10-7 | |

| 1078 (Отожженная) | 9.58 | 1.800*10-7 | |

| 1080 | 9.58 | 1.800*10-7 | |

| 1095 | 9.58 | 1.800*10-7 | |

| 1137 | 10.14 | 1.700*10-7 | |

| 1141 | 10.14 | 1.700*10-7 | |

| 1151 | 10.14 | 1.700*10-7 | |

| 1524 | 8.29 | 2.080*10-7 | |

| 1524 (Отожженная) | 10.78 | 1.600*10 | |

| 1552 | 10.58 | 1.630*10-7 | |

| 4130 (Закаленная и отпущенная) | 7.73 | 2.230*10-7 | |

| 4140 (Закаленная и отпущенная) | 7.84 | 2.200*10-7 | |

| 4626 (Нормализованная и отпущенная) | 8.62 | 2.000*10-7 | |

| 4815 | 6.63 | 2.600*10-7 | |

| 5132 | 8.21 | 2.100*10-7 | |

| 5140 (Закаленная и отпущенная) | 7.56 | 2.280*10-7 | |

| Холоднодеформированные нержавеющие стали отожженные AISI | |||

| 201 | 2.50 | 6.900*10-7 | |

| 202 | 2.50 | 6.900*10-7 | |

| 301 | 2.39 | 7.200*10-7 | |

| 302 | 2.39 | 7.200*10-7 | |

| 302B | 2.39 | 7.200*10-7 | |

| 303 | 2.39 | 7.200*10-7 | |

| 304 | 2.39 | 7.200*10-7 | |

| 302Cu | 2.39 | 7.200*10-7 | |

| 304N | 2.39 | 7.200*10-7 | |

| 304 | 2.50 | 1.450*106 | 6.897*10-7 |

| 304 | 2.50 | 1.450*106 | 6.897*10-7 |

| 305 | 2.39 | 7.200*10-7 | |

| 308 | 2.39 | 7.200*10-7 | |

| 309 | 2.21 | 7.800*10-7 | |

| 310 | 2.21 | 7.800*10-7 | |

| 314 | 2.24 | 7.700*10-7 | |

| 316 | 2.33 | 7.400*10-7 | |

| 316N | 2.33 | 7.400*10-7 | |

| 316 | 2.30 | 1.334*106 | 7.496*10-7 |

| 317 | 2.33 | 7.400*10-7 | |

| 317L | 2.18 | 7.900*10-7 | |

| 321 | 2.39 | 7.200*10-7 | |

| 329 | 2.30 | 7.500*10-7 | |

| 330 | 1.69 | 1.020*10-6 | |

| 347 | 2.36 | 7.300*10-7 | |

| 347 | 2.40 | 1.392*106 | 7.184*10-7 |

| 384 | 2.18 | 7.900*10-7 | |

| 405 | 2.87 | 6.000*10-7 | |

| 410 | 3.02 | 5.700*10-7 | |

| 414 | 2.46 | 7.000*10-7 | |

| 416 | 3.02 | 5.700*10-7 | |

| 420 | 3.13 | 5.500*10-7 | |

| 429 | 2.92 | 5.900*10-7 | |

| 430 | 2.87 | 6.000*10-7 | |

| 430F | 2.87 | 6.000*10-7 | |

| 431 | 2.39 | 7.200*10-7 | |

| 434 | 2.87 | 6.000*10-7 | |

| 436 | 2.87 | 6.000*10-7 | |

| 439 | 2.74 | 6.300*10-7 | |

| 440A | 2.87 | 6.000*10-7 | |

| 440C | 2.87 | 6.000*10-7 | |

| 444 | 2.78 | 6.200*10-7 | |

| 446 | 2.57 | 6.700*10-7 | |

| PH 13-8 Mo | 1.69 | 1.020*10-6 | |

| 15-5 PH | 2.24 | 7.700*10-7 | |

| 17-4 PH | 2.16 | 8.000*10-7 | |

| 17-7 PH | 2.08 | 8.300*10-7 | |

| Холоднодеформированные и спеченные суперсплавы (супераллои, супералои) | |||

| Elgiloy | 1.73 | 9.950*10-7 | |

| Hastelloy Хастеллой “A” | 1.40 | 8.120*105 | 1.232*10-6 |

| Hastelloy Хастеллой”B” и “C” | 1.30 | 7.540*105 | 1.326*10-6 |

| Hastelloy Хастеллой”D” | 1.50 | 8.700*105 | 1.149*10-6 |

| Hastelloy Хастеллой”X” | 1.50 | 8.700*105 | 1.149*10-6 |

| Haynes 150 | 2.13 | 8.100*10-7 | |

| Haynes 188 | 1.87 | 9.220*10-7 | |

| Haynes 230 | 1.38 | 1.250*10-6 | |

| Incoloy 800 Инкаллой | 1.74 | 9.890*10-7 | |

| Incoloy 825 | 1.53 | 1.130*10-6 | |

| Incoloy 903 | 2.83 | 6.100*10-7 | |

| Incoloy 907 | 2.47 | 6.970*10-7 | |

| Incoloy 909 | 2.37 | 7.280*10-7 | |

| Inconel 600 Инконель | 1.70 | 9.860*105 | 1.014*10-6 |

| Inconel 600 | 1.67 | 1.030*10-6 | |

| Inconel 601 | 1.45 | 1.190*10-6 | |

| Inconel 617 | 1.41 | 1.220*10-6 | |

| Inconel 625 | 1.34 | 1.290*10-6 | |

| Inconel 690 | 11.65 | 1.480*10-7 | |

| Inconel 718 | 1.38 | 1.250*10-6 | |

| Inconel X750 | 1.41 | 1.220*10-6 | |

| L-605 | 1.94 | 8.900*10-7 | |

| M-252 | 1.58 | 1.090*10-6 | |

| MP35N | 1.71 | 1.010*10-6 | |

| Nimonic? 263 | 1.50 | 1.150*10-6 | |

| Nimonic 105 | 1.32 | 1.310*10-6 | |

| Nimonic 115 | 1.24 | 1.390*10-6 | |

| Nimonic 75 | 1.39 | 1.240*10-6 | |

| Nimonic 80A | 1.36 | 1.270*10-6 | |

| Nimonic 90 | 1.46 | 1.180*10-6 | |

| Nimonic PE.16 | 1.57 | 1.100*10-6 | |

| Nimonic PK.33 | 1.37 | 1.260*10-6 | |

| Rene 41 | 1.32 | 1.308*10-6 | |

| Stellite 6B Стеллит, стелит | 1.89 | 9.100*10-7 | |

| Udimet 500 | 1.43 | 1.203*10-6 | |

| Waspaloy | 1.39 | 1.240*10-6 | |

Электропроводимость (% IACS)

(International Annealed Copper Standard)

Это сокращение от «Международного стандарта по отожженной меди» = , это единица измерения проводимости, используемая для сравнения электрических проводников с традиционными медными. Проводимость указывается в процентах от стандартной.100% IACS соответствует проводимости 58 мегасименсов на метр. Что соответствует 1/58 ом на каждый метр провода поперечным сечением в 1 квадратный миллиметр.

Электропроводимость (сименс/м)

Siemens – единица измерения электрической проводимости в системе СИ, величина обратная ому.

Иными словами, проводимость в сименсах – это просто единица, делённая на сопротивление в омах.

См = 1 / Ом = А / В = кг-1·м-2·с³А²

Сопротивление (Ом*м)

Физический смысл удельного сопротивления: материал имеет удельное сопротивление один Ом·см, если изготовленный из этого материала куб со стороной 1 сантиметр имеет сопротивление 1 Ом при измерении на противоположных гранях куба.

В технике чаще применяется единица Ом·мм²/м. Удельное сопротивление однородного куска проводника длиной 1 метр и площадью токоведущего сечения 1 мм² равно 1 Ом·мм²/м, если его сопротивление равно 1 Ом.

| Температура, ºC | Сталь 20 | Сталь 40 | Температура, ºC | Сталь 20 | Сталь 40 | |||||||

| 50 — 100 | 486 | 486 | 700 — 750 | 1433 | 1584 | |||||||

| 100 — 150 | 507 | 503 | 750 — 800 | 951 | 624 | |||||||

| 150 — 200 | 520 | 515 | 800 — 850 | 737 | 503 | |||||||

| 200 — 250 | 532 | 528 | 850 — 900 | 649 | 549 | |||||||

| 250 — 300 | 557 | 549 | 900 — 950 | 649 | 624 | |||||||

| 300 — 350 | 574 | 570 | 950 — 1000 | 649 | 624 | |||||||

| 350 — 400 | 599 | 587 | 1000 — 1050 | 649 | 633 | |||||||

| 400 — 450 | 624 | 612 | 1050 — 1100 | 649 | 633 | |||||||

| 450 — 500 | 662 | 649 | 1100 — 1150 | 658 | 641 | |||||||

| 500 — 550 | 704 | 691 | 1150 — 1200 | 666 | 654 | |||||||

| 550 — 600 | 750 | 708 | 1200 — 1250 | 679 | 670 | |||||||

| 600 — 650 | 788 | 733 | 1250 — 1300 | 687 | 687 | |||||||

| 650 — 700 | 846 | 771 | ||||||||||

| Температура, ºC | Сталь 20 | Сталь 40 | Температура, ºC | Сталь 20 | Сталь 40 | |||||||

| 100 | 486 | 486 | 750 | 679 | 670 | |||||||

| 150 | 494 | 494 | 800 | 675 | 704 | |||||||

| 200 | 499 | 503 | 850 | 662 | 704 | |||||||

| 250 | 507 | 511 | 900 | 658 | 704 | |||||||

| 300 | 515 | 520 | 950 | 654 | 700 | |||||||

| 350 | 524 | 528 | 1000 | 654 | 696 | |||||||

| 400 | 532 | 541 | 1050 | 654 | 691 | |||||||

| 450 | 545 | 549 | 1100 | 649 | 691 | |||||||

| 500 | 557 | 561 | 1150 | 649 | 691 | |||||||

| 550 | 570 | 574 | 1200 | 649 | 687 | |||||||

| 600 | 582 | 591 | 1250 | 654 | 687 | |||||||

| 650 | 595 | 608 | 1300 | 654 | 687 | |||||||

| 700 | 608 | 629 | ||||||||||

| Международный стандарт | Американский ASTM A240 | Европейский ЕN 10088-2 | Российский ГОСТ 5632-72 |

|---|---|---|---|

| Обозначение марки | AISI 304 | 1.4301 | 08Х18Н10 |

| 12Х18Н9 |

Применяемые стандарты и одобрения

AMS 5513

ASTM A 240

ASTM A 666

Классификация

сталь коррозионно-стойкая жаропрочная

Применение

- Предметы домашнего обихода

- Раковины

- Каркасы для металлоконструкций в строительной промышленности

- Кухонная утварь и оборудование для общепита

- Молочное оборудование, пивоварение

- Сварные конструкции

- Резервуары судовые и наземные танкеры для продовольствия, напитков и некоторых химических веществ

Обычно производители стали разделяют марку на три основных класса (сорта) по способности к волочению:

- AISI 304 — Основной сорт

- AISI 304 DDQ (Normal and deep drawing) — Сорт глубокой вытяжки

- AISI 304 DDS (Extra deep drawing) — Сорт особо глубокой вытяжки

Основные характеристики

- хорошее общее сопротивление коррозии

- хорошая пластичность

- превосходная свариваемость

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|---|

| ASTM A240 | AISI 304 | ≤0.080 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 18.00 — 20.00 | 8.00 — 10.50 |

Механические свойства

| AISI 304 | Сопротивление на разрыв (σв), Н/мм² | Предел текучести(σ0,2), Н/мм² | Предел текучести(σ1,0), Н/мм² | Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

|---|---|---|---|---|---|---|

| В соответствии с EN 10088-2 | ≥520 | ≥210 | ≥250 | ≥45 | — | — |

| В соответствии с ASTM A 240 | ≥515 | ≥205 | — | ≥40 | 202 | 85 |

Механические свойства при высоких температурах

Все эти значения относятся к только AISI 304.

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

|---|---|---|---|---|

| Плотность | d | — | 4°C | 7.93 |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10 -6 .K -1 | 0-100°C 0-200°C | 17.5 18 |

| Электрическое удельное сопротивление | ρ | Ωmm 2 /m | 20°C | 0.80 |

| Магнитная проницаемость | μ | в 0.80 kA/m DC или в/ч AC | 20°C μ μ разряж.возд. | 1.02 |

| Модуль упругости | E | MPa x 10 3 | 20°C | 200 |

Сопротивление коррозии

304-е стали имеют хорошее сопротивление к общим коррозийным средам, но не рекомендованы там, где есть риск межкристаллитной коррозии. Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской среде. Во всех случаях необходима регулярная очистка внешних поверхностей для сохранения их первоначального состояния.

304-е стали имеют хорошее сопротивление различным кислотам:

- фосфорной кислоте во всех концентрациях при температуре окружающей среды,

- азотной кислоте до 65 % при температуре 20°C — 50°C,

- муравьиной и молочной кислоте при комнатной температуре,

- уксусной кислоте при температуре 20°C — 50°C.

Их рекомендуют для производства оборудования, контактирующего с холодными или горячими пищевыми продуктами: вино, пиво, молоко (кисломолочные продукты), спирт, натуральные плодовые соки, сиропы, патока, и т.д.

Кислотные среды

| Температура, °C | 20 | 80 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | |

| Азотная кислота | 2 | 1 | 2 | |||||||||

| Фосфорная кислота | 2 | 1 | 2 | |||||||||

| Муравьиная кислота | 1 | 2 | 2 | 1 | ||||||||

Код: 0 = высокая степень защиты — Скорость коррозии менее чем 100мкм/год

1 = частичная защита — Скорость коррозии от 100 до 1000мкм/год

2 = нет защиты — Скорость коррозии более чем 1000мкм/год

Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем воздействии).

| Окружающая среда | Скорость коррозии (мкм/год) | ||

|---|---|---|---|

| AISI 304 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

Устойчивость к коррозии в кипящих химикалиях

| Кипящая среда | Состояние металла | Скорость коррозии (мм/год) |

|---|---|---|

| 20%-ая уксусная кислота | Обычный металл Сваренный | * (При толщине образца 0.8 мм и диаметре пресса равном 20 мм) |

| AISI 430 | 2.05 мм | |

| AISI 304 | 2.0 мм |

*Limiting drawing ratio — предельный коэффициент вытяжки

Теплоемкость нержавеющей стали

Ли удельного, а общей тепловой емкостью, в общепринятом физическом смысле, называется способность вещества нагреваться. По крайней меретак говорит нам любой учебник по теплофизике — это классическое определение теплоемкости (правильная формулировка). На самом деле это интересная физическая особенность.Мало знакомая нам по бытовой жизни «сторона медали «.Оказивается, что при подведении тепла извне (нагревании, разогреве), не все вещества одинаково реагируют на тепло (тепловую энергию) и нагреваются по разному.Способность стали 20 металлического сплава получать, принимать, удерживать и накапливать (аккумулировать) тепловую энергию называется теплоемкостью стали 20.А сама теплоемкость, является физической характеристикой, описывающей теплофизические свойства металла.При этом, в различных прикладных аспектах, в зависимости от конкретного практического случае, для нас важным может оказаться то одно.Например: способность железа принимать тепло или способность накапливать тепловую энергию или «талант » металла и сплава содержать ее.Однако, несмотря на некоторую разницу в физическом смысле, нужны нам свойства будут описаны теплоемкостью стали.

Удельная теплоемкость стали 20. Уд. тепловая емкость металла Ст20 (железа ).Теплофизические свойства металлов , металлических сплавов и тепловые характеристики железа — справочная информация и краткое пояснительный комментарий к статье : удельная теплоемкость стали 20 — етомассовая тепловая емкость железного сплава Ст20.

Общая тепловая емкость металла Ст20. Что такое ( уд. ) Удельная теплоемкость стали 20 ( железа , металлического сплава ). Чем отличаются эти виды теплофизических характеристик металла , почему нельзя обойтись одним физическим параметром, описывает тепловые свойства стали марки Ст20 и зачем понадобилось » умножать сущности , усложняя жизнь нормальным людям » ?

Здесь нам на помощь приходит очень простой, но «очень научный » метод.Он сводится к не только к приставу «уд. — Удельный «, перед физической величиной, но к изящному решения, которая предусматривает исключение из рассмотрения количества вещества. Естественно, «неудобные, лишние » параметры: массу илиобьем сталиисключить совершенно невозможно. Хотя бы по той причине, что если не будет количества металла марки Ст20, то не останется и самого «предмета обсуждения «.А вещество должно быть. Поэтому, мы выбираем некоторый условный стандарт массы железа или объема металлопроката, который можно считать единицей.Для веса проката стали 20 такой единицей массы, удобной в практическом применении, оказался 1 килограмм (кг).

Данный видеоурок посвящен теме « Удельная теплоемкость ». Здесь мы познакомимся с понятием удельной теплоемкости вещества : она различается для всех веществ и зависит от их химического и молекулярного состава. Рассмотрим место удельной теплоемкости в формуле для определения количества тепла и разбёрем несколько примеров на нахождение удельной теплоемкости. Дадим определение этого понятия , узнаем, какой буквой оно сказывается и в каких единицах измерения вычисляется. И познакомимся с таблицей удельной теплоемкости некоторых веществ.

Как мы уже говорили в прошлом уроке , такая величина , как количество теплоты зависит от массы тела , разницы температур и природы вещества этого тела. Вот именно род вещества будет характеризоваться такой величиной , как удельная теплоемкость тела. Рассмотрим то , как удельная теплоемкость характеризует вещество на примерах.

Когда речь идет об измерении значение удельной теплоемкости для конкретного вещества , то мы имеем право пользоваться уже измеренным приближенными значениями, которые собраны в специальной таблице удельных теплоемкость различных веществ. Пример такой таблицы вы можете увидеть на рисунке 1.

Удельная теплоемкость воды примерно в десять раз выше удельной теплоемкости железа, поэтому кастрюля нагреется десять раз быстрее воды в ней. Интересно , что удельная теплоемкость льда в два раза меньше теплоемкости воды. Поэтому лед будет нагреваться в два раза быстрее воды. Растопить лед проще , чем нагреть воду. Как ни странно звучит, но это факт.

При этом , при увеличении температуры , газ увеличивается в объеме , и нам надо ввести еще одно значение — постоянного или переменного объема, тоже повлияет на теплоемкость. Поэтому при расчетах количества теплоты для воздуха и других газов пользуются специальными графиками величин удельной теплоемкости газов в зависимости от различных факторов и условий.

Удельная теплоемкость также не зависит от формы тела, изготовленного из данного вещества. Стальной брусок и стальной лист, имеющих одинаковую массу, потребуют одинаковое количество теплоты для нагревания их на одинаковое количество градусов. Другое дело, что при этом следует пренебречь обменом теплом с окружающей средой. В листа поверхность больше, чем в бруска, а значит, письмо отдает тепла, и поэтому скорее будет остывать. Но в идеальных условиях (когда можно пренебречь потерей тепла) форма тела не играет роли. Поэтому говорят, что удельная теплоемкость — это характеристика вещества, но не тела.

Б) алюминиевый калориметр массой 140 г налили 250 г воды при температуре 15 ° С. После того как брусок из свинца массой 100 г , нагретый до 100 ° С, поместили в калориметр с водой , там установилась температура 16 ° С. Составьте уравнение теплового баланса и определите удельную теплоемкость свинца.

В зависимости от ряда факторов, например содержания воды и жира в продуктах, их теплоемкость и удельная теплоемкость бывает разной. В кулинарии знания о теплоемкости продуктов дают возможность использовать некоторые продукты для изоляции. Если теплоизолирующими продуктами накрыть другую пищу, то они помогут этой пищи под ними дольше сохранить тепло. Если в блюд под этими теплоизолирующими продуктами высокая теплоемкость, то они и так медленно отдают тепло в окружающую среду. После того, как они хорошо прогреются, они теряют тепло и воду еще медленнее благодаря изолирующим продуктам сверху. Поэтому они дольше остаются горячими.

С другой стороны , у воды очень высокая удельная теплоемкость , даже по сравнению с другими жидкостями , поэтому нужно гораздо больше энергии , чтобы нагреть одну единицу массы воды на один градус , по сравнению с веществами , удельная теплоемкость которых ниже. Вода обладает высокой теплоемкостью благодаря прочным связям между атомами водорода в молекуле воды.

Вода — один из главных составляющих всех живых организмов и растений на Земле , поэтому ее удельная теплоемкость играет большую роль для жизни на нашей планете. Благодаря высокой удельной теплоемкости воды , температура воды в растениях и температура полостной жидкости в организме животных мало меняется даже в очень холодные или очень жаркие дни.

Высокая теплоемкость воды также означает, что вода не только медленно нагревается, но и медленно остывает. Благодаря этому свойству воду часто используют в качестве хладагента, то есть, как охлаждающую жидкость. К тому же, использовать воду выгодно благодаря ее низкой цене. В странах с холодным климатом горячая вода циркулирует в трубах для обогрева. В смеси с этиленгликолем ее используют в радиаторах автомобилей для охлаждения двигателя. Такие жидкости называют антифризом. Теплоемкость этиленгликоля ниже, чем теплоемкость воды, поэтому теплоемкость такой смеси тоже ниже, а значит эффективность системы охлаждения с антифризом также ниже, чем системы с водой. Но с этим приходится мириться, поскольку этиленгликоль не дает воде замерзнуть зимой и повредить каналы системы охлаждения автомобиля. В охлаждающие жидкости, предназначенные для более холодного климата, добавляют больше этиленгликоля.

Удельная теплоемкость стали — количество тепла, затрачиваемое на нагрев одного килограмма стали на один градус (по шкале Цельсия или Кельвина). В твердом состоянии в обычной стали она в среднем составляет 460 Дж / (кг * К), в высоколегированной — 480 Дж / (кг * К). Значение влияет на количество топлива, которое потребуется на разогрев заготовки до заданной температуры. Так же, размер этой цифры говорит о вероятности образования трещин на металле. Более высокое значение теплоемкости высоколегированной стали по сравнению с нелегированной говорит о том, что она в большей степени подвержена образованию трещин, является боле тугоплавкого, имеет худшую свариваемость. Жаропрочные высоколегированные и коррозиестойкие марки подвергаются обработке хуже, чем низколегированные и низкоуглеродистые разновидности.

Сварные швы на стали 12Х18Н10Т заметно уступают основному металлу в пластичности, объясняется дендритных ликвацией углерода. Причиной пониженной ударной вязкости сварных швов является недостаточная стабильность аустенита при сверхнизких температурах. В условиях глубокого холода возможном распаде аустенита по схеме А — М или А — а + К «, где А — аустенит, М — мартенсит, а — вторичный феррит, К » — вторичные карбиды. Наличие небольшого количества первичного феррита в данном случае не имеет решающего значения. Об этом свидетельствуют результаты следующих опытов. Часть образцов подвергли закалке на воздухе после часового нагрева при 1080 °, С, благодаря чему была ликвидирована дендритная изоляция углерода, но сохранена ферритной составляющая. Ударная вязкость шва повысилась в 2 раза (данные ниже).

AISI 304

Обозначение по международным стандартам

| Международный стандарт | Американский ASTM A240 | Европейский ЕN 10088-2 | Российский ГОСТ 5632-72 |

|---|---|---|---|

| Обозначение марки | AISI 304 | 1.4301 | 08Х18Н10 |

| 12Х18Н9 |

Применяемые стандарты и одобрения

AMS 5513

ASTM A 240

ASTM A 666

Классификация

сталь коррозионно-стойкая жаропрочная

Применение

- Предметы домашнего обихода

- Раковины

- Каркасы для металлоконструкций в строительной промышленности

- Кухонная утварь и оборудование для общепита

- Молочное оборудование, пивоварение

- Сварные конструкции

- Резервуары судовые и наземные танкеры для продовольствия, напитков и некоторых химических веществ

Обычно производители стали разделяют марку на три основных класса (сорта) по способности к волочению:

- AISI 304 — Основной сорт

- AISI 304 DDQ (Normal and deep drawing) — Сорт глубокой вытяжки

- AISI 304 DDS (Extra deep drawing) — Сорт особо глубокой вытяжки

Основные характеристики

- хорошее общее сопротивление коррозии

- хорошая пластичность

- превосходная свариваемость

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|---|

| ASTM A240 | AISI 304 | ≤0.080 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 18.00 — 20.00 | 8.00 — 10.50 |

Механические свойства

| AISI 304 | Сопротивление на разрыв (σв), Н/мм² | Предел текучести(σ0,2), Н/мм² | Предел текучести(σ1,0), Н/мм² | Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

|---|---|---|---|---|---|---|

| В соответствии с EN 10088-2 | ≥520 | ≥210 | ≥250 | ≥45 | — | — |

| В соответствии с ASTM A 240 | ≥515 | ≥205 | — | ≥40 | 202 | 85 |

Механические свойства при высоких температурах

Все эти значения относятся к только AISI 304.

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

|---|---|---|---|---|

| Плотность | d | — | 4°C | 7.93 |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10 -6 .K -1 | 0-100°C 0-200°C | 17.5 18 |

| Электрическое удельное сопротивление | ρ | Ωmm 2 /m | 20°C | 0.80 |

| Магнитная проницаемость | μ | в 0.80 kA/m DC или в/ч AC | 20°C μ μ разряж.возд. | 1.02 |

| Модуль упругости | E | MPa x 10 3 | 20°C | 200 |

Сопротивление коррозии

304-е стали имеют хорошее сопротивление к общим коррозийным средам, но не рекомендованы там, где есть риск межкристаллитной коррозии. Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской среде. Во всех случаях необходима регулярная очистка внешних поверхностей для сохранения их первоначального состояния.

304-е стали имеют хорошее сопротивление различным кислотам:

- фосфорной кислоте во всех концентрациях при температуре окружающей среды,

- азотной кислоте до 65 % при температуре 20°C — 50°C,

- муравьиной и молочной кислоте при комнатной температуре,

- уксусной кислоте при температуре 20°C — 50°C.

Их рекомендуют для производства оборудования, контактирующего с холодными или горячими пищевыми продуктами: вино, пиво, молоко (кисломолочные продукты), спирт, натуральные плодовые соки, сиропы, патока, и т.д.

Кислотные среды

| Температура, °C | 20 | 80 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | |

| Азотная кислота | 2 | 1 | 2 | |||||||||

| Фосфорная кислота | 2 | 1 | 2 | |||||||||

| Муравьиная кислота | 1 | 2 | 2 | 1 | ||||||||

Код: 0 = высокая степень защиты — Скорость коррозии менее чем 100мкм/год

1 = частичная защита — Скорость коррозии от 100 до 1000мкм/год

2 = нет защиты — Скорость коррозии более чем 1000мкм/год

Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем воздействии).

| Окружающая среда | Скорость коррозии (мкм/год) | ||

|---|---|---|---|

| AISI 304 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

Устойчивость к коррозии в кипящих химикалиях

| Кипящая среда | Состояние металла | Скорость коррозии (мм/год) |

|---|---|---|

| 20%-ая уксусная кислота | Обычный металл Сваренный | * (При толщине образца 0.8 мм и диаметре пресса равном 20 мм) |

| AISI 430 | 2.05 мм | |

| AISI 304 | 2.0 мм |

*Limiting drawing ratio — предельный коэффициент вытяжки

AISI 304. Goodner (ГудНер) — хорошая нержавейка!

Обозначение по международным стандартам

|

Международный стандарт |

Американский ASTM A240 |

Европейский ЕN 10088-2 |

Российский ГОСТ 5632-72 |

|---|---|---|---|

| Обозначение марки | AISI 304 | 1.4301 | 08Х18Н10 |

| 12Х18Н9 |

Применяемые стандарты и одобрения

AMS 5513

ASTM A 240

ASTM A 666

Классификация

сталь коррозионно-стойкая жаропрочная

Применение

- Предметы домашнего обихода

- Раковины

- Каркасы для металлоконструкций в строительной промышленности

- Кухонная утварь и оборудование для общепита

- Молочное оборудование, пивоварение

- Сварные конструкции

- Резервуары судовые и наземные танкеры для продовольствия, напитков и некоторых химических веществ

Обычно производители стали разделяют марку на три основных класса (сорта) по способности к волочению:

- AISI 304 — Основной сорт

- AISI 304 DDQ (Normal and deep drawing) — Сорт глубокой вытяжки

- AISI 304 DDS (Extra deep drawing) — Сорт особо глубокой вытяжки

Основные характеристики

- хорошее общее сопротивление коррозии

- хорошая пластичность

- превосходная свариваемость

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|---|

| ASTM A240 | AISI 304 | ≤0.080 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 18.00 — 20.00 | 8.00 — 10.50 |

Механические свойства

| AISI 304 |

Сопротивление на разрыв (σв), Н/мм² |

Предел текучести(σ0,2), Н/мм² |

Предел текучести(σ1,0), Н/мм² |

Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

|---|---|---|---|---|---|---|

| В соответствии с EN 10088-2 | ≥520 | ≥210 | ≥250 | ≥45 | - | - |

| В соответствии с ASTM A 240 | ≥515 | ≥205 | - | ≥40 | 202 | 85 |

Механические свойства при высоких температурах

Все эти значения относятся к только AISI 304.

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

|---|---|---|---|---|

| Плотность | d | - | 4°C | 7.93 |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10-6.K-1 |

0-100°C 0-200°C |

17.5 18 |

| Электрическое удельное сопротивление | ρ | Ωmm2/m | 20°C | 0.80 |

| Магнитная проницаемость | μ |

в 0.80 kA/m DC или в/ч AC |

20°C μ μ разряж.возд. |

1.02 |

| Модуль упругости | E | MPa x 103 | 20°C | 200 |

Сопротивление коррозии

304-е стали имеют хорошее сопротивление к общим коррозийным средам, но не рекомендованы там, где есть риск межкристаллитной коррозии. Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской среде. Во всех случаях необходима регулярная очистка внешних поверхностей для сохранения их первоначального состояния.

304-е стали имеют хорошее сопротивление различным кислотам:

- фосфорной кислоте во всех концентрациях при температуре окружающей среды,

- азотной кислоте до 65 % при температуре 20°C — 50°C,

- муравьиной и молочной кислоте при комнатной температуре,

- уксусной кислоте при температуре 20°C — 50°C.

Их рекомендуют для производства оборудования, контактирующего с холодными или горячими пищевыми продуктами: вино, пиво, молоко (кисломолочные продукты), спирт, натуральные плодовые соки, сиропы, патока, и т.д.

Кислотные среды

| Температура, °C | 20 | 80 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная кислота | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная кислота | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная кислота | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 2 | 1 | 0 |

Код: 0 = высокая степень защиты — Скорость коррозии менее чем 100мкм/год

1 = частичная защита — Скорость коррозии от 100 до 1000мкм/год

2 = нет защиты — Скорость коррозии более чем 1000мкм/год

Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем воздействии).

| Окружающая среда | Скорость коррозии (мкм/год) | ||

|---|---|---|---|

| AISI 304 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

Устойчивость к коррозии в кипящих химикалиях

| Кипящая среда | Состояние металла | Скорость коррозии (мм/год) |

|---|---|---|

| 20%-ая уксусная кислота |

Обычный металл Сваренный |

<0.01 0.03 |

| 45%-ая муравьиная кислота |

Обычный металл Сваренный |

1.4 1.3 |

| 10%-ая сульфаминовая кислота |

Обычный металл Сваренный |

3.7 3.7 |

| 1%-ая соляная кислота |

Обычный металл Сваренный |

2.5 2.8 |

| 20%-ая фосфорная кислота |

Обычный металл Сваренный |

<0.03 <0.03 |

| 65%-ая азотная кислота |

Обычный металл Сваренный |

0.2 0.2 |

| 10%-ая серная кислота |

Обычный металл Сваренный |

11.3 12.5 |

| 50%-ая гидроокись натрия |

Обычный металл Сваренный |

3.0 3.3 |

Причиной незащищенности аустенитных нержавеющих сталей в диапазоне температур 425°C — 820°C является осаждение карбидов хрома на границах зерен. Такие стали «сенсибилизируются» и становятся подверженными межкристаллитной коррозии в агрессивных окружающих средах. Содержание углерода в марке AISI 304 может вызвать сенсибилизацию от теплового режима в местах сварных швов и зонах их термического влияния.

Тест на МКК (Межкристаллитную коррозию)

|

ASTM A 262 Оценочные испытания |

Состояние металла | Скорость коррозии (мм/год) |

|---|---|---|

|

Practice B (Метод B) (гептагидрат сульфата железа — Серная кислота) |

Обычный | 0.5 |

| Сваренный | 0.6 | |

|

Practice E (Метод E) (пентагидрат сульфата меди — Серная кислота) |

Обычный | Без трещин на изгибе |

| Сваренный |

Незначительные трещины на сварном шве (недопустимо) |

|

|

Practice A (Метод A) (Травление щавелевой кислотой) |

Обычный | Ступенчатая структура |

| Сваренный |

Глубокое растрескивание (недопустимо) |

Сварка

- Сталь легко свариваемая.

- После сварки термическая обработка не требуется.

- Сварные швы должны быть механически или химически очищены от окалины, затем пассивированы.

Формовка

Сталь марки AISI 304, являясь чрезвычайно прочной, упругой и пластичной, с легкостью находит множество применений. Типичные действия включают изгиб, формирование контура, волочение, ротационную вытяжку и т.д. В процессе формовки можно использовать те же машины и, чаще всего, те же инструменты, что и для углеродистой стали, но здесь требуется на 50-100% больше силы. Это связано с высокой степенью упрочнения при формовке аустенитной стали, что в некоторых случаях является отрицательным фактором.

Дополнительно производятся сорта AISI 304 DDQ и AISI 304 DDS для глубокой и особо глубокой вытяжки.

О формовке с растяжением

В процессе формовки с растяжением заготовку подвергают «торможению» во время вытяжки. Стенки становятся более тонкими, и во избежание разрывов стали желательно предусмотреть свойства повышенного упрочнения при формовке.

Степень растяжения определяется эриксоновским испытанием на вытяжку (деформация производится до начала утончения стенок).

|

Число Эриксена (Характеристика обрабатываемости листового металла давлением) |

|

|---|---|

| AISI 430 | 8.7 мм |

| AISI 304 | 11.8 мм |

Тесты на Глубокую вытяжку

При чистой глубокой вытяжке на прессе заготовку не подвергают «торможению», а материалу дают свободно течь в инструментах. На практике такое бывает очень редко. Например, при вытяжке хозяйственной посуды всегда присутствует также элемент формовки с растяжением.

Характеристики листового материала при глубокой вытяжке описываются предельным коэффициентом вытяжки — LDR (отношение наибольшего возможного диаметра образца до момента разрыва к диаметру пресса) и пределом фестонообразования (при формовочном тесте – относительный размер образующихся язычков).

Испытание на выдавливание по Эриксену

|

LDR* (При толщине образца 0.8 мм и диаметре пресса равном 20 мм) |

|

|---|---|

| AISI 430 | 2.05 мм |

| AISI 304 | 2.0 мм |

*Limiting drawing ratio — предельный коэффициент вытяжки

Оценка фестонообразования

|

Фестонообразование (Относительный размер образующихся язычков) |

|

|---|---|

| AISI 430 | 5-7% |

| AISI 304 | 3-5% |

Гибка

Приближенные пределы изгиба:

- s < 3мм → мин r = 0

- 3мм < s < 6мм → мин r = ½ s, угол 180°

- 6мм < s < 12мм → мин r = ½ s, угол 90°

Обратное распрямление больше, чем у углеродистой стали, ввиду чего «перегибать следует, соответственно, больше». При загибе обычного прямого угла на 90º получаем следующие показатели по выправлению:

- r = s обратное распрямление около 2°

- r = 6s обратное распрямление около 4°

- r = 20s обратное распрямление около 15°

Для аустенитной нержавеющей стали (в т.ч. AISI 304) минимальный рекомендуемый радиус изгиба составляет r = 2s, где s — толщина листа.

Обработка

Отжиг

Диапазон температуры отжига 1050°C ± 25°C сопровождается последующим быстрым охлаждением на воздухе или в воде. Лучшее сопротивление коррозии достигается при отжиге на уровне 1070 °C и быстром охлаждении. После отжига необходимо травление и пассивирование.

Отпуск

Для AISI 304L — 450-600 °C в течение одного часа с небольшим риском сенситизации. Для AISI 304 должна использоваться более низкая температура отпуска — максимум 400 °C.

Любая горячая обработка должна сопровождаться отжигом.

Следует обращать особое внимание на следующий факт: для нержавеющей стали для однородного прогрева требуется время, в 2 раза превышающее время для той же самой толщины углеродистой стали.

Травление (очистка поверхности)

- Смесь азотной кислоты и фтористоводородной/плавиковой кислоты (10 % HNO3 + 2% HF) при комнатной температуре или 60°C

- Серно-азотная кислотная смесь (10 % H2SO4 + 0.5 % HNO3) при 60°C

- Паста для очистки от окалины в зоне сварки

Пассивация

- 20-25 % раствор HNO3 при 20°C

- Пассивирующие пасты для зоны сварки

| 08 | — | 178 | 252 | 341 | 448 | 575 | 725 | 898 | 1073 | 1124 |

| 08кп | 147 | 178 | 252 | 341 | 448 | 575 | 725 | 898 | 1073 | 1124 |

| 10 | — | 190 | 263 | 352 | 458 | 584 | 734 | 905 | 1081 | 1130 |

| 15 | — | 233 | 296 | 387 | 487 | 607 | 753 | 904 | 1092 | 1140 |

| 20 | — | 219 | 292 | 381 | 487 | 601 | 758 | 925 | 1094 | 1135 |

| 25 | 169 | 219 | 292 | 381 | 488 | 601 | 758 | 925 | — | — |

| 35 | — | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

| 50 | 272 | — | — | — | — | — | — | — | — | — |

| 20К [3] | — | 240 | 300 | 400 | 500 | 640 | 760 | 870 | — | — |

| 22К [3] | 160 | 221 | 296 | 389 | 493 | 619 | 766 | 932 | 1100 | 1150 |

| 17Г1СУ | 200 | 240 | 300 | 360 | 440 | 540 | 620 | 750 | 880 | 910 |

| 30Х | 210 | 259 | 330 | 417 | 517 | 636 | 778 | 934 | 1106 | 1145 |

| 38ХА | 290 | — | — | — | — | — | — | — | — | — |

| 40Х | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | — | — |

| 12МХ | — | 240 | 330 | 410 | 540 | 640 | 740 | 900 | — | — |

| 20ХМ | 245 | — | — | — | — | — | — | — | — | — |

| 30ХМ, 30ХМА | 230 | — | — | — | — | — | — | — | — | — |

| 15ХФ | — | 281 | 345 | 421 | 513 | 606 | 731 | 833 | — | — |

| 25ХГСА | 306 | 338 | 415 | 501 | 573 | 660 | 830 | 1000 | 1100 | — |

| 30ХГС, 30ХГСА | 210 | — | — | — | — | — | — | — | — | — |

| 12Х1МФ (ЭИ 575) | 323 | 370 | 438 | 518 | 612 | 718 | 835 | 977 | — | — |

| 25Х1М1Ф (Р2, Р2МА) | 233 | 283 | 349 | 428 | 519 | 633 | 746 | 862 | — | — |

| 20Х1М1Ф1ТР (ЭП 182) | 260 | 309 | 371 | 444 | 534 | 645 | 769 | 919 | 1109 | — |

| 12ХН2 | 330 | 360 | 430 | 520 | 590 | 670 | — | — | 1050 | 1120 |

| 40ХН2МА (40ХНМА) | 331 | — | — | — | — | — | — | — | — | — |

| 30ХН2МФА (30ХН2ВФА) | 333 | — | — | — | — | — | — | — | — | — |

| 20ХН3А | 270 | 300 | 350 | 450 | 550 | 650 | — | — | — | — |

| 30ХН3А | 268 | 317 | 387 | 469 | 567 | 681 | 817 | 981 | — | — |

| 38ХН3МА | 292 | 317 | 338 | 425 | 506 | 602 | 742 | 890 | 1100 | — |

| 38ХН3МФА | 300 | 321 | 365 | 437 | 516 | 613 | 750 | 897 | 1080 | — |

| 20ХН4ФА | 360 | 410 | 480 | 560 | 640 | 720 | — | 1020 | 1120 | 1180 |

| 25Х2М1Ф (ЭИ 723) | 270 | 360 | 420 | 500 | 590 | 710 | 840 | 970 | — | — |

| 36Х2Н2МФА (36ХН1МФА) | 278 | 335 | 432 | 517 | 613 | 720 | 825 | 940 | — | — |

| 38Х2Н2МА (38ХНМА) | 322 | 398 | 482 | 592 | 740 | 910 | 1090 | 1300 | — | — |

| 20Х3МВФ (ЭИ 415, ЭИ 579) | — | 398 | 465 | 544 | 640 | 743 | 859 | 982 | — | — |

| 15Х5М (12Х5МА, Х5М) | 430 | — | — | — | — | — | — | — | — | — |

| 50ХФА | 320 | — | — | — | — | — | — | — | — | — |

| ШХ15 | — | 390 | 470 | 520 | — | — | — | — | — | — |

| 40Х10С2М (4Х10С2М, ЭИ 107) | — | 906 | 958 | 1010 | 1062 | 1114 | 1166 | 1216 | — | — |

| 12Х11В2МФ (типа ЭИ 756) | 1050 | 630 | — | — | — | — | — | — | — | — |

| 18Х11МНФБ (2Х11МФБН, ЭП 291) | 621 | 667 | 730 | 801 | 874 | 952 | 1026 | 1101 | — | — |

| 03Х11Н10М2Т | 910 | — | — | — | — | — | — | — | — | — |

| 06Х12Н3Д | 655 | 720 | 779 | 835 | 897 | — | — | — | — | — |

| 37Х12Н8Г8МФБ (ЭИ 481) | 740 | 850 | 900 | 950 | 1010 | 1100 | 1150 | 1200 | — | — |

| 08Х13 (0Х13, ЭИ 496) | 506 | 584 | 679 | 769 | 854 | 938 | 1021 | 1103 | — | — |

| 12Х13 (1Х13) | 506 | 584 | 679 | 769 | 854 | 938 | 1021 | 1103 | — | — |

| 20Х13 (2Х13) | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

| 30Х13 (3Х13) | 522 | 595 | 684 | 769 | 858 | 935 | 1015 | 1099 | — | — |

| 40Х13 (4Х13) | — | 786 | 830 | 890 | 950 | 998 | 1046 | 1122 | — | — |

| 08Х14МФ | 557 | 649 | 750 | 882 | 914 | 985 | 1056 | — | — | — |

| 1Х14Н14В2М (ЭИ 257) | — | 830 | 890 | 950 | 1010 | 1050 | 1080 | 1130 | — | — |

| 45Х14Н14В2М (ЭИ 69) [3] | 815 | 875 | 945 | 1000 | 1055 | 1100 | 1140 | 1175 | — | — |

| 09Х14Н16Б (ЭИ 694) | 774 | — | — | — | — | — | — | — | — | — |

| 09Х14Н19В2БР (ЭИ 695Р) [5] | 816 | 873 | 934 | 988 | 1036 | 1078 | 1114 | 1115 | 1117 | 1198 |

| 09Х14Н19В2БР1 (ЭИ 726) | 848 | — | — | — | — | — | — | — | — | — |

| 07Х16Н6 (Х16Н6, ЭП 288) | 836 | — | — | — | — | — | — | — | — | — |

| 08Х16Н13М2Б (ЭИ 405, ЭИ 680) | — | 886 | 910 | 1008 | 1050 | 1090 | 1120 | 1150 | — | — |

| 10Х16Н14В2БР (1Х16Н14В2БР, ЭП 17) | — | 833 | 925 | 961 | 990 | 1063 | 1086 | — | — | — |

| Х16Н16МВ2БР (ЭП 184) | 820 | 870 | 934 | 980 | 1031 | 1075 | 1111 | — | — | — |

| 08Х17Т (0Х17Т, ЭИ 645) | 600 | — | — | — | — | — | — | — | — | — |

| 12Х17 (Х17, ЭЖ 17) | 560 | 610 | 680 | 770 | 850 | 950 | 1030 | 1110 | 1150 | 1160 |

| 14Х17Н2 (1Х17Н2, ЭИ 268) | 720 | 780 | 840 | 890 | 990 | 1040 | 1110 | 1130 | 1160 | 1170 |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 750 | — | — | — | — | — | — | — | — | — |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) | 750 | — | — | — | — | — | — | — | — | — |

| 10Х17Н13М3Т (Х17Н13М3Т, ЭИ 432) | 750 | — | — | — | — | — | — | — | — | — |

| 03Х17Н14М3 (000Х17Н13М2) | 730 | — | — | — | — | — | — | — | — | — |

| 08Х17Н15М3Т (ЭИ 580) | 750 | — | — | — | — | — | — | — | — | — |

| 12Х18Н9 (Х18Н9) | — | 743 | 819 | 891 | 951 | 1001 | 1048 | 1098 | 1140 | — |

| 12Х18Н9Т (Х18Н9Т) | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1117 | 1149 | 1176 |

| 17Х18Н9 (2Х18Н9) | 720 | 735 | 855 | 925 | 975 | 1031 | 1080 | 1115 | 1150 | 1185 |

| 08Х18Н10 (0Х18Н10) | 800 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10Т (0Х18Н10Т, ЭИ 914) | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1117 | — | — |

| 12Х18Н10Т | 761 | 800 | 865 | 930 | 982 | 1035 | 1070 | 1120 | 1115 | 1121 |

| 12Х18Н12Т (Х18Н12Т) | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1117 | — | — |

| 31Х19Н9МВБТ (ЭИ 572) | — | 850 | 900 | 980 | 1020 | 1080 | 1100 | 1150 | — | — |

| 20Х20Н14С2 (Х20Н14С2, ЭИ 211) | 946 | 1000 | 1051 | 1095 | 1100 | 1130 | 1194 | 1218 | 1242 | 1242 |

| 08Х21Н6М2Т (0Х21Н6М2Т, ЭП 54) | 700 | — | — | — | — | — | — | — | — | — |

| 08Х22Н6Т (0Х22Н5Т, ЭП 53) | 740 | — | — | — | — | — | — | — | — | — |

| 20Х23Н18 (Х23Н18, ЭИ 417) | 1000 | — | — | — | — | — | — | — | — | — |

| 03Х24Н6АМ3 (ЗИ 130) | 700 | — | — | — | — | — | — | — | — | — |

| 15Х25Т (Х25Т, ЭИ 439) | 710 | — | — | — | — | — | — | — | — | — |

| 12Х25Н16Г7АР (ЭИ 835) | 1000 | — | — | — | — | — | — | — | — | — |

| Х27Ю5Т | 1360 | 1365 | 1370 | 1375 | 1380 | 1400 | 1400 | 1410 | 1410 | 1420 |

| 03Н18К9М5Т | 605 | — | — | — | — | — | — | — | — | — |

| У8, У8А | — | 230 | 305 | 390 | 491 | 625 | 769 | 931 | 1129 | 1165 |

| У9, У9А | — | 253 | 329 | 418 | 525 | 646 | 789 | 943 | 1155 | 1198 |

| У10, У10А | 420 | — | — | — | — | — | — | — | — | — |

| У12, У12А | — | 252 | 333 | 430 | 540 | 665 | 802 | 964 | 1152 | 1196 |

| 9ХС | 400 | — | — | — | — | — | — | — | — | — |

| 5ХНМ | — | 300 | 250 | 200 | 160 | — | — | — | — | — |

| 3Х3М3Ф | 314 | 365 | 430 | 515 | 600 | 710 | 835 | 965 | 1118 | 1151 |

| 4Х4ВМФС (ДИ 22) | 436 | 502 | 584 | 667 | 747 | 831 | 916 | 1014 | 1148 | 1202 |

| 4Х5МФ1С (ЭП 572) | 553 | 591 | 649 | 715 | 793 | 879 | 970 | 1077 | 1189 | 1229 |

| Р6М5К5 | 458 | — | — | — | — | — | — | — | — | — |

| Р9 | 380 | 417 | 505 | 600 | 695 | 790 | 900 | 1020 | 1160 | 1170 |

| Р18 | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1173 |

| 20Л | 170 | 220 | 294 | 385 | 490 | 604 | 761 | 932 | 1101 | 1139 |

| 35Л | 172 | 223 | 301 | 394 | 497 | 623 | 771 | 935 | 1115 | 1154 |

| 40ХЛ | 233 | 270 | 335 | 435 | 540 | 665 | 815 | 975 | 1115 | 1195 |

| 20Х5МЛ | 430 | — | — | — | — | — | — | — | — | — |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | — | — | 739 | 806 | 884 | 1000 | 1026 | 1098 | — | — |

| 06Х12Н3ДЛ | 655 | 720 | 779 | 835 | 897 | — | — | — | — | — |

| 20Х13Л | 645 | 695 | 775 | 859 | 931 | 985 | 1055 | 1115 | 1125 | 1160 |

| 12Х18Н9ТЛ [4] | 750 | 813 | 879 | 943 | 1006 | 1031 | 1082 | 1123 | 1152 | 1184 |

| 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ 943) | 750 | — | — | — | — | — | — | — | — | — |

| ХН35ВТ (ЭИ 612) | — | 1020 | 1050 | 1100 | 1120 | 1150 | 1160 | 1170 | — | — |

| ХН35ВТК (ЭИ 612К) | — | 1170 | 1180 | 1190 | 1200 | 1220 | 1230 | 1240 | — | — |

| ХН35ВТЮ (ЭИ 787) | 992 | — | — | — | — | — | — | — | — | — |

| ХН62МБВЮ (ЭП 709) | 1310 | — | — | — | — | — | — | — | — | — |

| ХН65ВМТЮ (ЭИ 893) | — | — | 1390 | 1410 | 1420 | 1430 | 1410 | 1390 | — | — |

| ХН70ВМЮТ (ЭИ 765) | 1330 | 1340 | 1350 | 1360 | 1360 | 1370 | 1470 | 1480 | — | — |

| ХН75ВМЮ (ЭИ 827) | 1460 | 1490 | 1510 | 1530 | 1550 | 1560 | 1570 | 1590 | — | — |

| ХН77ТЮР (ЭИ 437Б) | 124 | — | — | — | — | — | — | — | — | — |

| ХН80ТБЮ (ЭИ 607) | — | 820 | 810 | 800 | 790 | 785 | 777 | — | — | — |

| Х15Н60-Н | 1150 | 1170 | 1185 | 1210 | 1230 | 1240 | 1250 | 1250 | 1255 | 1270 |

| ХН65ВКМБЮТЛ (ЭИ 539ЛМУ) | 1340 | 1370 | 1390 | 1420 | 1430 | 1450 | 1460 | 1470 | 1460 | 1440 |

| АМг2 | 48 | — | — | — | — | — | — | — | — | — |

| АМг3 | 49 | — | — | — | — | — | — | — | — | — |

| АМг5 | 64 | — | — | — | — | — | — | — | — | — |

| АМг6 | 68 | — | — | — | — | — | — | — | — | — |

| АВ [6] | 370 | — | — | — | — | — | — | — | — | — |

| ЛОМш70-1-0,05 | 71 | — | — | — | — | — | — | — | — | — |

| Л63 | 70 | — | — | — | — | — | — | — | — | — |

| Л68 | 65 | — | — | — | — | — | — | — | — | — |

| ЛС59-1 | 65 | — | — | — | — | — | — | — | — | — |

| ЛЖМц59-1-1 | 93 | — | — | — | — | — | — | — | — | — |

| ЛАМш77-2-0,05 | 68 | — | — | — | — | — | — | — | — | — |

| МНЖ5-1 (CuNi5Fe1Mn) | 80 | — | — | — | — | — | — | — | — | — |

| МНЖМц30–1–1 | 420 | — | — | — | — | — | — | — | — | — |

| БрА10Ж3Мц2 (БрАЖМц 10-3-1,5) | 190 | — | — | — | — | — | — | — | — | — |

| БрБ2 | 750 | — | — | — | — | — | — | — | — | — |

| БрО5Ц5С5 (БрОЦС5-5-5) | 110 | — | — | — | — | — | — | — | — | — |

| БрО10Ф1 (БрОФ10-1) | 213 | — | — | — | — | — | — | — | — | — |

| ВТ1-0 | 487 | — | — | — | — | — | — | — | — | — |

| ВТ1-00 | 487 | — | — | — | — | — | — | — | — | — |

| ВТ5-1 | 1380 | — | — | — | — | — | — | — | — | — |

| ОТ4 | 1380 | — | — | — | — | — | — | — | — | — |

| ОТ4-0 | 467 | — | — | — | — | — | — | — | — | — |

| ОТ4-1 | 1010 | — | — | — | — | — | — | — | — | — |

| Н-1 (Zr+1%Nb, Э 110, Э 110 о.ч.) [7] | 439 | 547 | 730 | 861 | 972 | 1082 | 1134 | 1192 | 1223 | — |

Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 — „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде. Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока. Решающим является то, могут ли анодные или катодные парциальные реакции происходить без препятствий или с препятствиями, например, вследствие образования покровных слоев. Если при хорошей проводимости коррозионной среды имеются неблагоприятные относительные площади (большой катод/маленький анод), то контактная коррозия может вызвать коррозионные повреждения.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Физические свойства

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

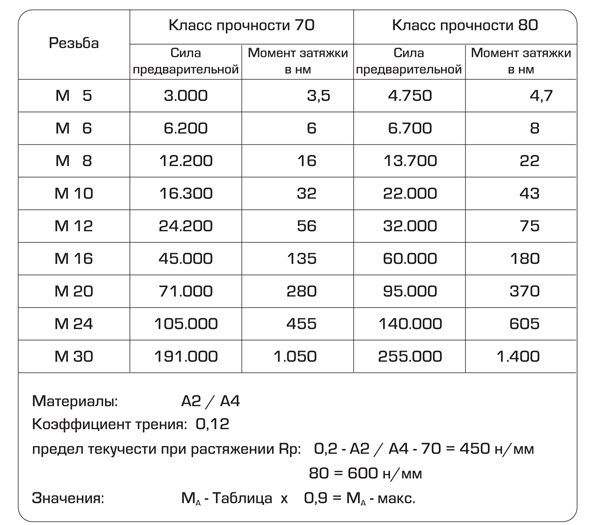

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C — 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

| Марка стали, сплава | Удельное электрическое сопротивление, ρ, нОМ·м, при температуре, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 08кп | 147 | 178 | 252 | 341 | 448 | 575 | 725 | 898 | 1073 | 1124 |

| 08 | — | 178 | 252 | 341 | 448 | 575 | 725 | 898 | 1073 | 1124 |

| 10 | — | 190 | 263 | 352 | 458 | 584 | 734 | 905 | 1081 | 1130 |

| 15 | — | 233 | 296 | 387 | 487 | 607 | 753 | 904 | 1092 | 1140 |

| 20 | — | 219 | 292 | 381 | 487 | 601 | 758 | 925 | 1094 | 1135 |

| 25 | 169 | 219 | 292 | 381 | 487 | 601 | 758 | 925 | — | — |

| 35 | — | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

| 50 | 48 | 48 | 47 | 44 | 41 | 38 | 35 | 31 | 27 | — |

| 55 | 272 | — | — | — | — | — | — | — | — | — |

| 30Х | 210 | 259 | 330 | 417 | 517 | 636 | 778 | 934 | 1106 | 1145 |

| 40Х | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | — | — |

| 15ХФ | — | 281 | 345 | 421 | 513 | 606 | 731 | 833 | — | — |

| 30ХМ | 230 | — | — | — | — | — | — | — | — | — |

| 30ХМА | 230 | — | — | — | — | — | — | — | — | — |

| 12ХН2 | 330 | 360 | 430 | 520 | 590 | 670 | — | — | 1050 | 1120 |

| 20ХН3А | 270 | 300 | 350 | 450 | 550 | 650 | — | — | — | — |

| 30ХН3А | 268 | 317 | 387 | 469 | 567 | 681 | 817 | 981 | — | — |

| 25ХГСА | 306 | 338 | 415 | 501 | 573 | 660 | 830 | 1000 | 1100 | — |

| 30ХГС | 210 | — | — | — | — | — | — | — | — | — |

| 30ХГСА | 210 | — | — | — | — | — | — | — | — | — |

| 38ХН3МА | 292 | 317 | 338 | 425 | 506 | 602 | 742 | 890 | 1100 | — |

| 38Х2Н2МА (38ХНМА) | 322 | 398 | 482 | 592 | 740 | 910 | 1090 | 1300 | — | — |

| 40ХН2МА (40ХНМА) | 331 | — | — | — | — | — | — | — | — | — |

| 30ХН2МФА (30ХН2МВА) | 333 | — | — | — | — | — | — | — | — | — |

| 36Х2Н2МФА (36ХН1МФА) | 278 | 335 | 432 | 517 | 613 | 720 | 825 | 940 | — | — |

| 38ХН3МФА | 300 | 321 | 365 | 437 | 516 | 613 | 750 | 897 | 1080 | — |

| 20ХН4ФА | 360 | 410 | 480 | 560 | 640 | 720 | — | 1020 | 1120 | 1180 |

| 12МХ | 360 | 410 | 480 | 560 | 640 | 720 | — | 1020 | 1120 | 1180 |

| 20ХМ | 245 | — | — | — | — | — | — | — | — | — |

| 12Х1МФ (ЭИ 575) | 323 | 370 | 438 | 518 | 612 | 718 | 835 | 977 | — | — |

| 25Х1М1Ф (Р2, Р2МА) | 233 | 283 | 346 | 427 | 518 | 632 | 746 | 862 | — | — |

| 25Х2М1Ф (ЭИ 723) | 270 | 360 | 420 | 500 | 590 | 710 | 840 | 970 | — | — |

| 20Х1М1Ф1ТР (ЭП 182) | 260 | 309 | 371 | 444 | 534 | 645 | 769 | 909 | 1009 | — |

| 20Х3МВФ (ЭИ 415, ЭИ 579) | — | 398 | 465 | 544 | 640 | 743 | 859 | 982 | — | — |

| 15Х5М (12Х5МА, Х5М) | 430 | — | — | — | — | — | — | — | — | — |

| 50ХФА | 320 | — | — | — | — | — | — | — | — | — |

| ШХ15 | — | 390 | 470 | 520 | — | — | — | — | — | — |

| 40Х10С2М (4Х10С2М, ЭИ 107) | — | 906 | 958 | 1010 | 1062 | 1114 | 1166 | 1216 | — | — |

| 03Х11Н10М2Т | 910 | — | — | — | — | — | — | — | — | — |

| 12Х11В2МФ (типа ЭИ 756) | 1050 | 630 | — | — | — | — | — | — | — | — |

| 18Х11МНФБ (2Х11МФБН, ЭП 291) | 621 | 667 | 730 | 801 | 874 | 952 | 1026 | 1101 | — | — |

| 06Х12Н3Д | 655 | 720 | 779 | 835 | 897 | — | — | — | — | — |

| 37Х12Н8Г8МФБ (ЭИ 481) | 740 | 850 | 900 | 950 | 1010 | 1100 | 1150 | 1200 | — | — |

| 08Х13 (0Х13, ЭИ 496) | 506 | 584 | 679 | 769 | 854 | 938 | 1021 | 1103 | — | — |

| 12Х13 (1Х13) | 506 | 584 | 679 | 769 | 854 | 938 | 1021 | 1103 | — | — |

| 20Х13 (2Х13) | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

| 30Х13 (3Х13) | 522 | 595 | 684 | 769 | 858 | 935 | 1015 | 1099 | — | — |

| 40Х13 (4Х13) | — | 786 | 830 | 890 | 950 | 998 | 1046 | 1122 | — | — |

| 08Х14МФ | 557 | 649 | 750 | 882 | 914 | 985 | 1056 | — | — | — |

| 1Х14Н14В2М (ЭИ 257) | — | 830 | 890 | 950 | 1010 | 1050 | 1080 | 1130 | — | — |

| 09Х14Н19В2БР (ЭИ 695 Р) | 846 | — | — | — | — | — | — | — | — | — |

| 09Х14Н19В2БР1 (ЭИ 726) | 848 | — | — | — | — | — | — | — | — | — |

| 45Х14Н14В2М (ЭИ 69) | 815 | 875 | 945 | 1000 | 1055 | 1100 | 1140 | 1175 | — | — |

| 07Х16Н6 (Х16Н6, ЭП 288) | 836 | — | — | — | — | — | — | — | — | — |

| 08Х16Н13М2Б (ЭИ 405, ЭИ 680) | — | 886 | 960 | 1008 | 1050 | 1090 | 1120 | 1150 | — | — |

| 10Х16Н14В2БР (1Х16Н14В2БР, ЭП 17) | — | 833 | 925 | 961 | 990 | 1063 | 1086 | — | — | — |

| Х16Н16МВ2БР (ЭП 184) | 820 | 870 | 934 | 980 | 1031 | 1075 | 1111 | — | — | — |

| 08Х17Т (0Х17Т, ЭИ 645) | 600 | — | — | — | — | — | — | — | — | — |

| 12Х17 (Х17, ЭЖ 17) | 560 | 610 | 680 | 770 | 850 | 950 | 1030 | 1110 | 1150 | 1160 |

| 14Х17Н2 (1Х17Н2, ЭИ 268) | 720 | 780 | 840 | 890 | 990 | 1040 | 1110 | 1130 | 1160 | 1170 |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 750 | — | — | — | — | — | — | — | — | — |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) | 750 | — | — | — | — | — | — | — | — | — |

| 10Х17Н13М3Т (Х17Н13М3Т, ЭИ 432) | 750 | — | — | — | — | — | — | — | — | — |

| 12Х18Н9 (Х18Н9) | — | 743 | 819 | 891 | 951 | 1001 | 1048 | 1098 | 1140 | — |

| 12Х18Н9Т (Х18Н9Т) | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1117 | 1149 | 1176 |

| 17Х18Н9 (2Х18Н9) | 720 | 735 | 855 | 925 | 975 | 1031 | 1080 | 1115 | 1150 | 1185 |

| 08Х18Н10 (0Х18Н10) | 800 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10Т (0Х18Н10Т, ЭИ 914) | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1117 | — | — |

| 12Х18Н12Т (Х18Н12Т) | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1117 | — | — |

| 31Х19Н9МВБТ (ЭИ 572) | — | 850 | 900 | 980 | 1020 | 1080 | 1100 | 1150 | — | — |

| 20Х2Н14С2 (Х20Н14С2, ЭИ 211) | 946 | 1000 | 1051 | 1095 | 1100 | 1130 | 1194 | 1218 | 1242 | 1242 |

| 08Х21Н6М2Т (0Х21Н6М2Т, ЭП 54) | 700 | — | — | — | — | — | — | — | — | — |

| 08Х22Н6Т (0Х22Н5Т, ЭП 53) | 740 | — | — | — | — | — | — | — | — | — |

| 20Х23Н18 (Х23Н18, ЭИ 417) | 1000 | — | — | — | — | — | — | — | — | — |

| 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ 943) | 750 | — | — | — | — | — | — | — | — | — |

| 03Х24Н6АМ3 (ЗИ 130) | 700 | — | — | — | — | — | — | — | — | — |

| 15Х25Т (Х25Т, ЭИ 439) | 710 | — | — | — | — | — | — | — | — | — |

| 12Х25Н16Г7АР (ЭИ 835) | 1000 | — | — | — | — | — | — | — | — | — |

| 20Х25Н20С2 (Х25Н20С2, ЭИ 283) | 1360 | 1365 | 1370 | 1375 | 1380 | 1400 | 1400 | 1410 | 1410 | 1420 |

| 03Н18К9М5Т | 605 | — | — | — | — | — | — | — | — | — |

| ХН35ВТ (ЭИ 612) | — | 1020 | 1050 | 1100 | 1120 | 1150 | 1160 | 1170 | — | — |

| ХН35ВТК (ЭИ 612К) | — | 1170 | 1180 | 1190 | 1200 | 1220 | 1230 | 1240 | — | — |

| ХН35ВТЮ (ЭИ 787) | 992 | — | — | — | — | — | — | — | — | — |

| ХН62МБВЮ (ЭП 709) | 1310 | — | — | — | — | — | — | — | — | — |

| ХН65ВМТЮ (ЭИ 893) | — | — | 1390 | 1410 | 1420 | 1430 | 1410 | 1390 | — | — |

| ХН70ВМЮТ (ЭИ 765) | 1330 | 1340 | 1350 | 1360 | 1360 | 1370 | 1470 | 1480 | — | — |

| ХН75ВМЮ (ЭИ 827) | 1460 | 1490 | 1510 | 1530 | 1550 | 1560 | 1570 | 1590 | — | — |

| ХН80ТБЮ (ЭИ 607) | — | 820 | 810 | 800 | 790 | 785 | 777 | — | — | — |

| Х15Н60-Н | 1150 | 1170 | 1185 | 1210 | 1230 | 1240 | 1250 | 1250 | 1255 | 1270 |

| У8, У8А | — | 230 | 305 | 390 | 491 | 625 | 769 | 931 | 1129 | 1165 |

| У9, У9А | — | 253 | 329 | 418 | 525 | 646 | 789 | 943 | 1155 | 1198 |

| У10, У10А | 420 | — | — | — | — | — | — | — | — | — |

| У12, У12А | — | 252 | 333 | 430 | 540 | 665 | 802 | 964 | 1152 | 1196 |

| 9ХС | 400 | — | — | — | — | — | — | — | — | — |

| 5ХНМ | — | 300 | 250 | 200 | 160 | — | — | — | — | — |

| 4Х4ВМФС (ДИ 22) | 436 | 502 | 584 | 667 | 747 | 831 | 916 | 1014 | 1148 | 1202 |

| 3Х3М3Ф | 314 | 365 | 430 | 515 | 600 | 710 | 835 | 965 | 1118 | 1151 |

| 4Х5МФ1С (ЭП 572) | 553 | 591 | 649 | 715 | 793 | 879 | 970 | 1077 | 1189 | 1229 |

| Р6М5К5 | 458 | — | — | — | — | — | — | — | — | — |

| Р9 | 380 | 417 | 505 | 600 | 695 | 790 | 900 | 1020 | 1160 | 1170 |

| Р18 | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1173 |

| 20Л | 170 | 220 | 294 | 385 | 490 | 604 | 761 | 932 | 1101 | 1139 |

| 35Л | 172 | 223 | 301 | 394 | 497 | 623 | 771 | 935 | 1115 | 1154 |

| 40ХЛ | 233 | 270 | 335 | 435 | 540 | 665 | 815 | 975 | 1115 | 1195 |

| 20Х5МЛ | 430 | — | — | — | — | — | — | — | — | — |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | — | — | 739 | 806 | 884 | 1000 | 1026 | 1098 | — | — |

| 20Х13Л | 645 | 695 | 775 | 859 | 931 | 985 | 1155 | 1115 | 1125 | 1160 |

| ХН65ВКМБЮТЛ (ЭИ 539ЛМУ) | 1340 | 1370 | 1390 | 1420 | 1430 | 1450 | 1460 | 1470 | 1460 | 1440 |