Сварочный аппарат своими руками: трансформатор, выпрямитель и мини-прибор

Содержание1. Классификация сварочных аппаратов1.1. Трансформаторы — традиционный вид1.2. Выпрямители — усовершенствованные модели1.3. Инверторы — импульсные фавориты2. Сварочные аппараты-трансформаторы2.1. Выбор материала для обмоток2.2. Расчет количества витков3. Аппарат на постоянном токе4. Миниатюрный простой аппарат

Любая работа с металлом несколько (или сильно) осложняется, если у мастера нет необходимого оборудования. Например, прочное соединение или резка таких деталей возможна в одном случае — если у хозяина есть сварочный аппарат. Качественный инструмент стоит дорого, дешевый не слишком надежен, поэтому самый разумный выход для многих хозяев, привыкших к самостоятельным подвигам, — сварочный аппарат своими руками. Сделать простое, но функциональное устройство можно, это задача посильная, однако сначала нужно приобрести кое-какие комплектующие, а также получить некоторые знания о видах этой техники, принципах работы будущего потенциального помощника. И выбрать из ассортимента более подходящий агрегат.

И выбрать из ассортимента более подходящий агрегат.

Классификация сварочных аппаратов

Такое оборудование бывает газовым либо электрическим, однако для домашнего использования первые не слишком подходящий вариант. Причина — газовые баллоны, так как близкое и постоянное соседство с ними — всегда немалый риск. В этом случае лучше рассматривать исключительно электрические модели, которые не создают столь серьезной угрозы для жизни. Таких сварочных аппаратов существует трио:

Трансформаторы — традиционный вид

Это оборудование, работающее на переменном токе, питающееся от сети. Наиболее распространенное устройство, изготавливаемое домашними умельцами, так как это самая простая конструкция. Главный рабочий элемент — трансформатор, который преобразует напряжение сети до значения, требуемого для сварки: с 220 В на входе до 60 — на выходе. Изменение силы тока достигается несколькими способами, самый известный из них — смещение вторичной обмотки.

Плюсы — надежность, небольшие затраты, простота конструкции, возможность несложного ремонта. Минусы — габариты изделия и его вес, переменный ток, провоцирующий разбрызгивание металла, а значит, ухудшение качества сварных швов.

Выпрямители — усовершенствованные модели

Помимо понижающего трансформатора в этих конструкциях нередко бывает задействован выпрямитель — диодный блок, меняющий напряжение и преобразующий переменный ток в постоянный. Выпрямления вторичного переменного напряжения можно достичь несколькими способами. Самый простой — диодный мост. Более совершенные конструкции оснащаются тиристорным регулятором напряжения, элементами запуска, защиты.

Преимущество — ровная дуга, которая обеспечивает более ровные швы и простоту работы с различными материалами — нержавейкой, цветными металлами, чугуном, надежность. Недостатки — вес, несколько большие траты на сборку, сложность ремонта, «просадка» напряжения при сварке.

Инверторы — импульсные фавориты

Такие конструкции отличаются от аналогов, здесь нет входного понижающего трансформатора, зато выпрямители присутствуют в двух экземплярах.

Причины популярности инверторных аппаратов — небольшой вес, малые габариты, легкость работы даже для дилетантов, так как есть гарантия качества швов из-за уменьшения разбрызгивания металла. Недостатки — сложная схема и ремонт, надежность, находящаяся после самостоятельной сборки под вопросом.

Каждый из трех претендентов возможно изготовить собственноручно, однако потребуется разный уровень знаний, отличается необходимый набор комплектующих. Инверторная электродуговая сварка наиболее требовательна к мастеру, так как существует несколько препятствий для создания этого сварочного аппарата:

- изготовить качественную вещь под силу только тому человеку, который обладает обширными познаниями — как в электронике, так и в электротехнике, имеет большой опыт подобных работ;

- для сборки приличного аппарата необходимы только высококачественные комплектующие, а значит, вряд ли домашний умелец сможет уложиться в сумму, хотя бы аналогичную цене готового изделия.

Сварочные аппараты-трансформаторы

Для домашнего сооружения такого сварочника (магнитопровода), необходимо приобрести провод для обмоток — первичной и вторичной, а также иметь сердечник, изготовленный из трансформаторной стали, потому что сделать его самостоятельно сложно, синоним — почти невозможно. Однако исходник добывают разными путями: обращаются на заводы, спрашивают в строительных бригадах, в пунктах, принимающих металлолом.

Оптимальный вариант — прямоугольный сердечник стержневого типа из пластин трансформаторной стали. Они могут иметь любую конфигурацию, но толщина должна быть от 0,35 до 0,55 мм. Стягивают пластины шпильками, которые изолируют от сердечника. Чтобы гарантировать качественную сварку сечение детали обязано быть от 45 до 55 см

Выбор материала для обмоток

Типовые параметры трансформатора:

- Сила тока: первичная обмотка — максимум 25 А, вторичная — 100-150.

- Напряжение: на холостом ходу — 60-65 В, рабочее — 18-25 В.

Чтобы не заниматься долгими расчетами, сразу лучше привести все требования, которым должны отвечать провода:

- первичная обмотка: минимальное сечение — 5 мм2, максимум — 7;

- вторичная обмотка: сечение — 30-35 мм2.

Лучший материал — медные провода/шина. Изоляция обязана быть жаростойкой —хлопчатобумажной, стеклотканевой. Несколько худшие варианты — резиновая либо резинотканевая. Если отсутствует провод нужного сечение, возможно делать намотку в 2 провода, сечения которых подходят по параметрам. Когда решено использовать алюминиевый материал, диаметр его увеличивают в 1,6-1,7 раз.

Расчет количества витков

Это значение определяют, используя коэффициент 0,9-1 виток/вольт, по следующей формуле:

W = U / коэффициент, где W — количество витков обмотки, U — напряжение.

При обычном напряжении искомый результат для первички равен 230-250 виткам. Три ответвления для улучшения качества сварных швов делают примерно на 160, 185 и 210 витках. При напряжении вторичной обмотки — 60-65 В — необходимо 65-70 витков. В последнем случае, для возможности ступенчатого изменения напряжения, также делают несколько отводов: например на 65, 55 и 45 витках.

После намотки сетевой кабель подключают к отводу 210 витка и сетевому кабелю. Сварочные — ко вторичной обмотке. Аппарат оставляют открытым либо прячут в корпус, изготовленный из бакелитовой фанеры. Клеммные колодки делают из текстолита (10-15 мм) либо стеклотекстолита.

Аппарат на постоянном токе

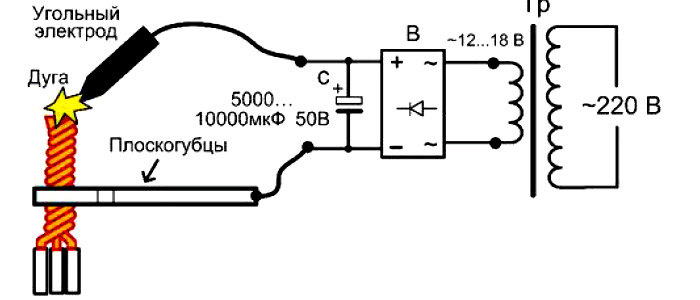

Это устройство необходимо, если мастер собирается работать с нержавейкой, цветметом или чугуном. В этом случае к сделанному трансформатору — его вторичной обмотке — добавляют выпрямитель.

Выпрямитель собирают на мощных диодах, способных выдержать 200 А, — Д 162, Д250, Д320. Для гашения импульса в схему моста добавляют два конденсатора на 50 В, 15000 мкФ (С1, С2). В электросхему для регулировки тока «встраивают» дроссель (L1). Элементы под нагрузкой будут выделять много тепла, поэтому следующие необходимые элементы — радиаторы.

Для гашения импульса в схему моста добавляют два конденсатора на 50 В, 15000 мкФ (С1, С2). В электросхему для регулировки тока «встраивают» дроссель (L1). Элементы под нагрузкой будут выделять много тепла, поэтому следующие необходимые элементы — радиаторы.

Диоды к ним крепят болтами и термопастой. Для обдува радиаторных ребер необходим вентилятор, иначе сварочному аппарату (трансформатору) грозит перегрев. Сварочные кабели присоединяют к контактам Х4, Х5, полярность зависит от толщины металла, с которым предстоит работа.

Миниатюрный простой аппарат

Для получения желаемого прибора потребуется несколько часов свободного времени и набор материалов, в который входит:

- графитовый стержень, добытый из старой батарейки;

- бокорезы либо пассатижи, нож;

- изолента, металлический зажим, наждачная бумага;

- проволока, алюминиевая или медная (20 см, сечение 5 мм), кабель ПЭВ (6 см, диаметр 0,5 мм), многожильный провод;

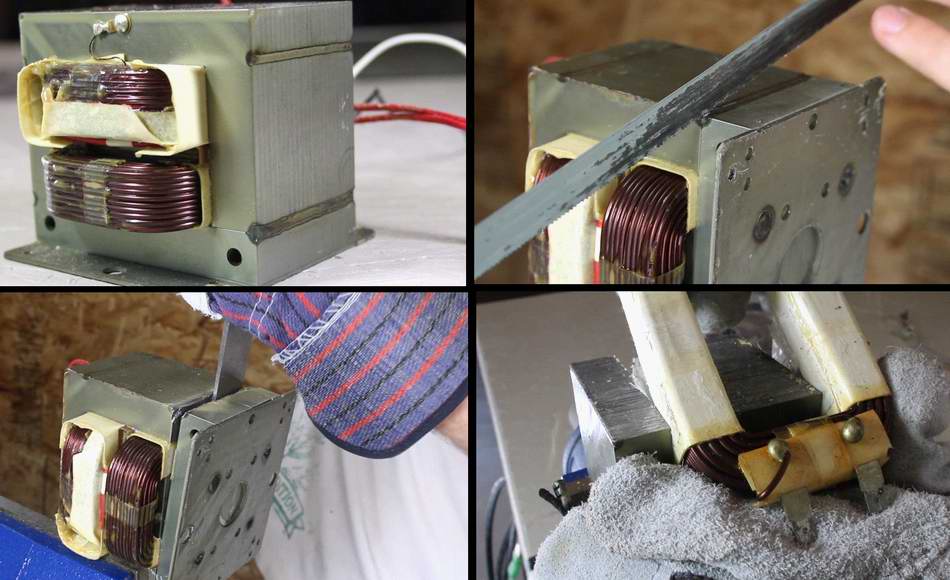

- трансформатор с выпрямителем (из СВЧ-печи, приемника, телевизора).

Порядок работ:

- Сначала осторожно разбирают батарейку, вынимают графитовый стержень. Его заостряют с одного конца наждачной бумагой, делая конус (30-40°), протирают тряпкой.

- Из куска толстой проволоки, очищенной от изоляции, сооружают петлю таких размеров, чтобы в нее входил стержень. Затем вставляют в нее угольный электрод, плотно обжимают.

- Убирают вторичную обмотку с трансформатора, заменяют ее 14-16 витками толстой проволоки. После нахождения (или изготовления) подходящего корпуса сварочный мини-аппарат вставляют туда. Первые потенциальные кандидаты на роль держателя — щуп от тестера, имеющий наконечник «крокодильего вида», ручка паяльника. Провода прибора соединяют с плюсовым выводом вторичной обмотки, через минусовой подключают изделие, требующее сварки.

Сварочный аппарат своими руками умудряются делать из многих приборов, модифицировать по собственному желанию его также очень просто. Например, в этом видео показано сварочное оборудование, которое может дать большую фору громоздким конструкциям:

Видео загружается. ..

..

Была ли статья полезна?

Мы хотим стать лучше. Спасибо за мнение!

Если вам понравилась статья, пожалуйста, поделитесь ей

Теги:

сварочное оборудование

сварочный аппарат своими руками

Вся информация на сайте предоставлена только в справочных целях. По вопросам строительства и ремонта всегда консультируйтесь со специалистом.

Экономичный сварочный трансформатор

Экономичный сварочный трансформатор

Электрическая дуга была впервые получена в 1802 г. русским академиком В.В. Петровым. За свою более чем 200-летнюю историю она из обычного электрического явления превратилась в мощную технологическую составляющую современного производства. Технический прогресс в промышленности неразрывно связан с постоянным совершенствованием сварочного производства. Сварка как высокопроизводительный процесс изготовления неразъёмных соединений находит широкое применение при изготовлении металлургического, кузнечно-прессового, химического и энергетического оборудования, в сельскохозяйственном и тракторном машиностроении, в производстве строительных и других конструкций.

Начиная с середины 80-х годов прошлого столетия, стало увеличиваться количество сварочных аппаратов, предназначенных для домашнего применения. Сегодня их изготавливают не только любители-одиночки, но и всевозможные акционерные общества, появившиеся при крупных промышленных предприятиях.

Однако приобрести надежный и удобный сварочный аппарат для личных нужд не так то просто. Дело в том, что при изготовлении подобных устройств очень часто копируются их «старшие братья» (сварочные аппараты для промышленного применения) как бы в уменьшенном виде. Такой подход нельзя считать правильным. Как известно, сварочные аппараты являются энергоёмкими устройствами. Эта особенность, с которой мирятся на производстве, может стать существенным препятствием для применения их в домашних условиях. Попробуем разобраться в причинах этого явления. Почему бытовые сварочные аппараты так же «прожорливы» как и их «старшие братья»? На первый взгляд кажется, что причина кроется в неверных электротехнических расчётах сварочного трансформатора или ошибках, допущенных при его намотке. Такое часто случается, когда трансформатор изготавливают в любительских условиях. Но дело не только в этом. Даже безупречно грамотно рассчитанный сварочный трансформатор потребляет в рабочем режиме значительное количество энергии. Здесь требуется дать некоторые пояснения. В теоретической электротехнике при расчётах используются понятия «идеального источника тока» и «идеального источника напряжения». Первый на любой нагрузке обеспечивает неизменный ток, а второй- неизменное напряжение. Чтобы выйти на такие режимы «идеальный источник тока» должен иметь бесконечно большое внутреннее сопротивление (r=∞), а «идеальный источник напряжения» – бесконечно маленькое внутреннее сопротивление (r=0). Реальные источники электрической энергии имеют внутреннее сопротивление:

Такое часто случается, когда трансформатор изготавливают в любительских условиях. Но дело не только в этом. Даже безупречно грамотно рассчитанный сварочный трансформатор потребляет в рабочем режиме значительное количество энергии. Здесь требуется дать некоторые пояснения. В теоретической электротехнике при расчётах используются понятия «идеального источника тока» и «идеального источника напряжения». Первый на любой нагрузке обеспечивает неизменный ток, а второй- неизменное напряжение. Чтобы выйти на такие режимы «идеальный источник тока» должен иметь бесконечно большое внутреннее сопротивление (r=∞), а «идеальный источник напряжения» – бесконечно маленькое внутреннее сопротивление (r=0). Реальные источники электрической энергии имеют внутреннее сопротивление:

0< r <∞

и их режим определяется внешней нагрузкой R:

при r > R- мы имеем дело с источником тока,

при r < R — мы имеем дело с источником напряжения.

Так как на внутреннем сопротивлении бесполезно расходуется часть энергии источника, то разным оказывается и КПД данных источников: источник тока имеет коэффициент полезного действия : 0 <КПД < 50 %, источник напряжения имеет коэффициент полезн. действия: 50 % < КПД < 100 %.

действия: 50 % < КПД < 100 %.

Все сварочные трансформаторы для ручной дуговой сварки должны работать в режиме источника тока, т.к. постоянство тока электрической дуги обеспечивает высокое качество сварного шва. С этой целью в сварочных трансформаторах принимают меры для увеличения их внутреннего сопротивления ( увеличивают магнитное рассеяние, включают дроссели и т.д.). Платой за качество является сравнительно низкий КПД (близкий к 50%), и, как следствие, значительное потребление энергии.

Чтобы не быть голословным, покажем это на примере бытового сварочного аппарата, рекомендации по изготовлению которого были опубликованы в популярном научно-техническом журнале «Радио» (В. Володин. Сварочный трансформатор: расчёт и изготовление. Радио, 2002 г, №11, №12). По расчётам самого автора его сварочный трансформатор в рабочем режиме будет потреблять мощность около 10 кВт. Можно ли его безопасно эксплуатировать в домашних условиях? Скорее всего нет. Дело в том, что на такую мощность не рассчитана домашняя электропроводка. Сечение её проводов имеет стандартнее значения (S=2,5–4мм2) и, в лучшем случае, позволяют к ней подключать устройства мощностью 3–4 кВт (да и то с соблюдением мер предосторожности). Устройства мощностью в 10 кВт будут вызывать столь значительный разогрев подводящих проводов, что может привести к расплавлению изоляции, образованию коротких замыканий и даже пожару. Кроме того, мощные броски тока, достигающие в сети при работе трансформатора 45 А (а в режиме зажигания дуги до 90 А!), вызовут значительное падение напряжения на проводах электропроводки. Напряжение в осветительной сети станет меняться в диапазоне от 170 до 220 В. Это вызовет неустойчивую работу холодильников, электронасосов, стиральных машин и т.д. и может стать причиной их преждевременного выхода из строя не только у хозяина сварочного аппарата, но и у его ближайших соседей. В дальнейшем состоится неприятный контакт с инспектором Энергонадзора со всеми вытекающими отсюда последствиями.

Сечение её проводов имеет стандартнее значения (S=2,5–4мм2) и, в лучшем случае, позволяют к ней подключать устройства мощностью 3–4 кВт (да и то с соблюдением мер предосторожности). Устройства мощностью в 10 кВт будут вызывать столь значительный разогрев подводящих проводов, что может привести к расплавлению изоляции, образованию коротких замыканий и даже пожару. Кроме того, мощные броски тока, достигающие в сети при работе трансформатора 45 А (а в режиме зажигания дуги до 90 А!), вызовут значительное падение напряжения на проводах электропроводки. Напряжение в осветительной сети станет меняться в диапазоне от 170 до 220 В. Это вызовет неустойчивую работу холодильников, электронасосов, стиральных машин и т.д. и может стать причиной их преждевременного выхода из строя не только у хозяина сварочного аппарата, но и у его ближайших соседей. В дальнейшем состоится неприятный контакт с инспектором Энергонадзора со всеми вытекающими отсюда последствиями.

Попытаемся показать, как, не ухудшая качества, можно снизить энергопотребление сварочного трансформатора до 3,5–4 кВт, сделав его работу безопасной не только для себя, но и окружающих.

Известно, что мощность, потребляемая сварочным трансформатором из сети, в основном определяется мощностью, передаваемой им во вторичную обмотку:

Р2=U2хх·I2p ,

где Р2–полная мощность вторичной обмотки, В·А;

U2хх–напряжение холостого хода вторичной обмотки, В;

I2р–рабочий ток вторичной обмотки, А.

Величина I2р нормирована для каждого диаметра электрода и уменьшать её не рекомендуется, т.к. это ухудшает качество сварного шва. Например, для электродов Ø3 I2р=100-120 А, для электродов Ø4 I2р=180–200 А и т.д. Остаётся напряжение холостого хода U2хх. Для сварочных трансформаторов промышленного назначения его величина выбирается равной 65–70 В. И это вполне оправдано, если не обращать внимание на энергопотребление сварочного аппарата.

Около 14 лет назад автор данной статьи также столкнулся с проблемой снижения энергопотребления при постройке собственного сварочного аппарата. Эксперименты показали, что современная обмазка электродов позволяет зажигать дугу и поддерживать устойчивым её горение даже при напряжении холостого хода U2хх=28 В! Конечно, дуговой промежуток был очень маленьким, и любое небрежное движение сварщика приводило к гашению дуги. Кроме этого, дуга становилась «капризной» на зажигание, если поверхность свариваемых изделий содержала ржавчину или была покрыта оксидной плёнкой. Да и не все типы электродов допускали такой режим. Лучшие результаты сварки под низким напряжением показали электроды Ø3 АНО-21(торговая марка «Тигарбо») Каменского опытного механического завода. (Эти электроды очень популярны на Юге России!).

Кроме этого, дуга становилась «капризной» на зажигание, если поверхность свариваемых изделий содержала ржавчину или была покрыта оксидной плёнкой. Да и не все типы электродов допускали такой режим. Лучшие результаты сварки под низким напряжением показали электроды Ø3 АНО-21(торговая марка «Тигарбо») Каменского опытного механического завода. (Эти электроды очень популярны на Юге России!).

Уйдём от этой нижней границы. Оказалось, что напряжение U2хх=36–40 В позволяет успешно варить даже начинающему сварщику. При таком напряжении валик сварочного шва получался ровным, т.к. отсутствовало разбрызгивание капель жидкого металла, а шлаковая плёнка была тонкой и легко отслаивалась от изделия. Но самое главное – резко снизилось энергопотребление сварочного трансформатора до 3,5–4 кВт, что сделало его абсолютно пригодным для домашнего применения. Семейный бюджет получил при этом существенный выигрыш.

С учётом изложенного выше, можно сделать вывод: в любом сварочном трансформаторе, после несложной доработки, можно ввести экономичный режим. Для этого во вторичной обмотке необходимо сделать отвод на напряжение 36–40 В. Желательно в трансформаторе также иметь возможность плавного регулирования сварочного тока. Предлагаю один из вариантов экономичного сварочного трансформатора для домашнего применения. В качестве объекта для модернизации был выбран сварочный аппарат, сконструированный В. Мотузасом (В. Мотузас. Компактный, безопасный, бесшумный – журнал «Сельский механизатор», 1987 г., № 2, с. 26). Т.к. большинство читателей журнала не знакомо с этим узкоспециализированным изданием, я, там, где это необходимо, повторю некоторые технологические приёмы его изготовления.

Для этого во вторичной обмотке необходимо сделать отвод на напряжение 36–40 В. Желательно в трансформаторе также иметь возможность плавного регулирования сварочного тока. Предлагаю один из вариантов экономичного сварочного трансформатора для домашнего применения. В качестве объекта для модернизации был выбран сварочный аппарат, сконструированный В. Мотузасом (В. Мотузас. Компактный, безопасный, бесшумный – журнал «Сельский механизатор», 1987 г., № 2, с. 26). Т.к. большинство читателей журнала не знакомо с этим узкоспециализированным изданием, я, там, где это необходимо, повторю некоторые технологические приёмы его изготовления.

После модернизации сварочный аппарат имел следующие технические характеристики:

экономичный режим

форсированный режим

— напряжение холостого хода 36 В,

— рабочий ток 20-100 А,

— диаметр электрода Ø 1,5; 2; 3,

— мощность, потребляемая из сети

минимальная 750 Вт

максимальная 3800 Вт

— регулирование раб. тока: плавное,

тока: плавное,

— род тока: переменный

— напряжение холостого хода 50 В,

— рабочий ток 80-140 А,

— диаметр электрода Ø 3,

— мощность, потребляемая из сети

минимальная 4500 Вт

максимальная 7500 Вт

— регулирование раб. тока: плавное,

— род тока: переменный.

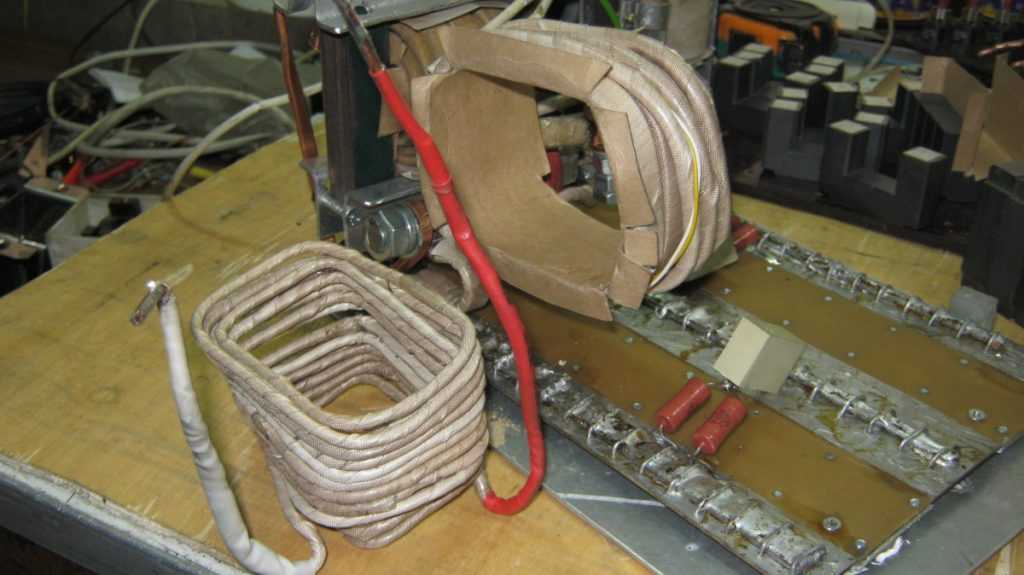

В качестве магнитопровода используется статор от списанного электродвигателя, мощностью 12-15 кВт. Чтобы извлечь магнитопровод из корпуса статора, его надо разбить и удалить обмотку электродвигателя. Получится чистый магнитопровод (рис.1).

Рис.1 Магнитопровод.

Зубилом вырубываем на магнитопроводе 12 пазов для намотки первичной обмотки. Вырубывать пазы зубилом нетрудно, металл магнитопровода мягкий. При этом обязательно используются защитные очки: срубленные пластинки могут попасть в глаза. Вырубленный участок обмотаем куском ткани и пропитаем его эпоксидным клеем или лаком. Когда клей высохнет, на этот участок намотаем первичную обмотку W1 (рис.2).

Рис. 2 Расположение обмоток.

2 Расположение обмоток.

Наматываем её в несколько слоёв так, чтобы начало и конец обмотки были внизу катушки. Каждый слой друг от друга изолируем тканью, пропитанной эпоксидной смолой или лаком. Верхний слой покрывается двумя слоями ткани, пропитанной эпоксидной смолой.

Затем приступаем к изготовлению каркаса для вторичной обмотки. Он должен свободно перемещаться по всей поверхности магнитопровода (в т.ч. и по поверхности первичной обмотки). С этой целью на поверхности первичной катушки намотаем виток к витку кабель диаметром 8-10 мм (с изоляцией). Он будет служить вспомогательной обмоткой. Поверх кабеля накладываем целлофановую плёнку. Всё это обматывается тканью (мешковиной), пропитанной эпоксидной смолой. Сюда же необходимо приклеить две удерживающие пластины и две клеммы (алюминиевые полоски) для вторичной обмотки (рис.3).

Рис.3 Каркас вторичной обмотки.

После высыхания клея, целлофан и вспомогательная обмотка удаляются.

Для придания жесткости, каркас вторичной обмотки покрывается ещё одним слоем ткани, пропитанной эпоксидной смолой. После высыхания смолы можно приступать к намотке вторичной обмотки. В качестве материала используется медная (алюминиевая) шина или провод круглого сечения в изоляции. Для расчёта числа витков первичной и вторичной обмоток вначале определяется сечение магнитопровода (S, см2): S=а×в (см. рис.1) Затем определяем число витков на один вольт:

После высыхания смолы можно приступать к намотке вторичной обмотки. В качестве материала используется медная (алюминиевая) шина или провод круглого сечения в изоляции. Для расчёта числа витков первичной и вторичной обмоток вначале определяется сечение магнитопровода (S, см2): S=а×в (см. рис.1) Затем определяем число витков на один вольт:

Т= 40/S

Рассчитываем число витков в первичной W1 и вторичной W2 обмотках:

W1=220 · Т,

W2=36 · Т – экономичный режим,

W2=50 · Т – форсированный режим.

ПРИМЕЧАНИЕ. Вторичную обмотку наматывают в такой последовательности:

наматывают витки экономичного режима,

рассчитывают число витков форсированного режима,

доматывают » разницу» между числом витков форсированного и экономичного режимов.

Схема модернизированного трансформатора показана на рис. 4а.

Рис.4а Схема трансфоматора после модернизации.

В качестве примера приведу данные своего сварочного трансформатора. У него форсированный режим введен по-другому: в первичной обмотке делается отвод W1ф, положение которого рассчитывается по формуле:

У него форсированный режим введен по-другому: в первичной обмотке делается отвод W1ф, положение которого рассчитывается по формуле:

W1ф = 222 · 30/S

S=46 см2, Т = 40/46 = 0,87; W1 = 191, W1ф = 143, W2 = 32.

Первичная обмотка содержит 191 виток с отводом от 143 витка, провод ПЭТВ Ø 2,12мм, вторичная обмотка намотана алюминиевым проводом круглого сечения в изоляции, Ø 8 мм.

Чтобы быстро переходить от экономичного режима к форсированному поступают следующим образом. Из изоляционного материала (текстолит, гетинакс) толщиной 5–6 мм вырезают пластину для выводов первичной обмотки. В ней сверлят 3 отверстия Ø 5 мм на расстоянии 20 мм друг от друга по одной прямой. Из медной проволоки Ø 5 мм отрезают 3 куска длинной 45 мм. На них с одного края нарезают резьбу М5. С помощью гаек эти стержни укрепляют на пластине, и, сюда же, присоединяют выводы от первичной обмотки в определённой последовательности (рис.4 б,с).

Рис.4б Экономичный режим трансформатора.

Рис.4с Форсированный режим трансформатора.

Сама пластина крепится к основанию трансформатора с помощью двух уголков. Сетевой шнур с одной стороны имеет штекерный разъём, который позволяет легко переходить от экономичного режима к форсированному.

Последним готовится основание трансформатора. Здесь подойдёт любой изоляционный материал достаточной прочности, например, многослойная фанера, древесина и т.п. Для мобильности к основанию можно приспособить небольшие колёсики от стиральных машин старых выпусков типа «Волга», «Ока». Общий вид сварочного трансформатора показан на рис.5.

Рис.5 Общий вид сварочного аппарата.

При работе в домашних условиях используют, в основном, экономичный режим. Переход в форсированный режим осуществляется перестановкой сетевого разъёма на щитке выводов первичной обмотки. Однако работать в этом режиме длительное время не рекомендуется по причине, указанной в начале статьи. Плавная регулировка тока в обоих режимах осуществляется простым перемещением вторичной обмотки по магнитопроводу Наибольшего значения сварочный ток достигает в положении, когда вторичная обмотка находится поверх первичной. Чтобы зафиксировать вторичную обмотку в определённом положении, используют деревянные брусочки, вставляя их в пазы статора. Если есть возможность подключения сварочного трансформатора к автономному источнику питания (домашней электростанции), то работа в форсированном режиме осуществляется без ограничений.

Чтобы зафиксировать вторичную обмотку в определённом положении, используют деревянные брусочки, вставляя их в пазы статора. Если есть возможность подключения сварочного трансформатора к автономному источнику питания (домашней электростанции), то работа в форсированном режиме осуществляется без ограничений.

Конечно, изготовление такого трансформатора — достаточно трудоёмкий процесс. Но, построив его, вы, действительно, забудете все проблемы.

Литература.

Ю.А. Денисов , Г.Н. Кочева, Ю.А. Маслов и др. Справочник сварщика. М.: Машиностроение, 1982.

В. Володин. Сварочный трансформатор: расчёт и изготовление. Радио, 2002 г, № 11, № 12.

В. Мотузас. Компактный, безопасный, бесшумный.- журнал «Сельский механизатор», 1987 г. № 2, с 26

Статья опубликована в журнале «Сделай сам» 2004, №3 с.35–39

http://cm001.narod.ru/index/publik/svarka.html

Инверторные и трансформаторные сварочные аппараты

Если вы хотите начать Гражданскую войну в области сварки, вы спросите у группы экспертов по сварке, что лучше, инверторный или трансформаторный аппарат?

Мне часто задают этот вопрос, и короткий ответ: «это зависит». Длинный ответ — это оживленные дебаты о плюсах, минусах и конкретных областях применения машин.

Длинный ответ — это оживленные дебаты о плюсах, минусах и конкретных областях применения машин.

История трансформеров

Давайте начнем с понимания истории трансформеров. Первые трансформаторы были созданы, когда электричество стало обычным явлением в конце 1800-х годов. Вскоре было обнаружено, что трансформаторы можно использовать в процессе дуговой сварки, который в начале 19 века находился в зачаточном состоянии.00с. Потребовалось несколько лет, чтобы проработать различные электрические конструкции машин, чтобы иметь возможность управлять дугой. Это также привело к необходимости создания покрытых (или покрытых) электродов для дуговой сварки, обычно называемых электродуговой сваркой.

Во время Первой мировой войны сварка прошла значительный этап исследований и разработок при строительстве стальных кораблей и первых танков. Помните, что до этого времени соединение стали в основном выполнялось с помощью заклепок, ковки и газовой сварки. Между 19В 20-х и 30-х годах дуговая сварка и источники питания для трансформаторной сварки стали обычным явлением. По мере роста электросети росла и дуговая сварка. К концу Второй мировой войны в США наблюдался бум сварки и производства. С 1930-х по 1980-е годы почти все производимые аппараты для дуговой сварки были основаны на трансформаторах, что дало инженерам и производителям более 50 лет, чтобы усовершенствовать конструкции и создать невероятно надежные аппараты для дуговой сварки.

По мере роста электросети росла и дуговая сварка. К концу Второй мировой войны в США наблюдался бум сварки и производства. С 1930-х по 1980-е годы почти все производимые аппараты для дуговой сварки были основаны на трансформаторах, что дало инженерам и производителям более 50 лет, чтобы усовершенствовать конструкции и создать невероятно надежные аппараты для дуговой сварки.

История инверторов

Следующая эра началась в 1980-е с взрывом электроники, который совпал с персональными компьютерами. По мере роста индустрии электроники и программного обеспечения инженеры вскоре поняли, что инверторы с программным управлением можно использовать для сварки; это открыло новый мир возможностей. Проблемы роста инверторов произошли примерно в 1990-х годах, и многие ранние инверторные сварочные аппараты страдали от проблем с надежностью. В начале 2000-х стали популярны инверторные сварочные аппараты из-за их универсальности и возможности управления дугой. Ранние инверторные машины прошли через обычные инженерные трудности роста, которые состояли из горячо спорных тем, связанных с пользовательским интерфейсом, элементами управления, рассеиванием тепла, проблемами с влажностью и многими другими проблемами. Эти вопросы по-прежнему лежат в основе дебатов о внедрении инверторов.

Эти вопросы по-прежнему лежат в основе дебатов о внедрении инверторов.

Дебаты

Это подводит меня к вопросу о надежности, о котором многие любят спорить. В течение почти столетия в области трансформаторных машин проводились обширные исследования и разработки для создания надежных и прочных машин, в то время как инверторным машинам уделялось такое же внимание всего 30 лет. Я по-прежнему считаю, что трансформаторные машины более надежны, чем лучшие инверторные машины, но за последние годы разрыв значительно сократился. Прошли те времена 1990-х годов, когда отказы инверторов были кошмаром.

Универсальность Следующий спорный момент – универсальность. Был момент, когда трансформаторная технология смешивалась с инверторной технологией для создания идеального сварочного аппарата, но этот путь стал слишком сложным и дорогим. Вскоре инженерам стало очевидно, что достижения в области программного обеспечения и электроники открывают новые возможности в мире сварки. Если у вас есть какие-то сомнения по этому поводу, подумайте о первых компьютерах и мобильных телефонах, а не о том, что у вас есть сегодня. Такой же переход произошел в эволюции сварочных аппаратов. Теперь вы можете купить инверторные сварочные аппараты, в которых вы можете настроить практически любую электрическую переменную, которую только можно вообразить, с помощью программного обеспечения, чтобы создать непревзойденную универсальность. Инверторные машины также намного легче и портативнее, чем трансформаторные. Я бы отдал преимущество инверторам в плане универсальности.

Если у вас есть какие-то сомнения по этому поводу, подумайте о первых компьютерах и мобильных телефонах, а не о том, что у вас есть сегодня. Такой же переход произошел в эволюции сварочных аппаратов. Теперь вы можете купить инверторные сварочные аппараты, в которых вы можете настроить практически любую электрическую переменную, которую только можно вообразить, с помощью программного обеспечения, чтобы создать непревзойденную универсальность. Инверторные машины также намного легче и портативнее, чем трансформаторные. Я бы отдал преимущество инверторам в плане универсальности.

Учитывая, что мы обсуждаем сварочные аппараты, мы можем захотеть перейти к сути сварки и обсудить дугу и производимые сварные швы. Если бы я был тем сварщиком, который весь день, каждый день сваривает только мягкую сталь, мне не нужно было бы смотреть дальше трансформаторной машины. Однако мы живем в мире сварки, который требует безупречной сварки в любом положении и на любом материале. В этом требовательном мире инверторы начинают сиять. Поскольку инверторы можно запрограммировать практически на что угодно, теперь мы видим, что усовершенствованная импульсная сварка MIG работает так же хорошо, как высококвалифицированная сварка TIG. Перед нами открывается мир с программным обеспечением и передовой электроникой, которые действительно изменили возможности сварочного аппарата. Иногда даже такой посредственный сварщик, как я, выглядит неплохо. Я высоко оцениваю инверторные машины за качество сварки и инновации, но мне по-прежнему нравится, чтобы для стали все было просто.

В этом требовательном мире инверторы начинают сиять. Поскольку инверторы можно запрограммировать практически на что угодно, теперь мы видим, что усовершенствованная импульсная сварка MIG работает так же хорошо, как высококвалифицированная сварка TIG. Перед нами открывается мир с программным обеспечением и передовой электроникой, которые действительно изменили возможности сварочного аппарата. Иногда даже такой посредственный сварщик, как я, выглядит неплохо. Я высоко оцениваю инверторные машины за качество сварки и инновации, но мне по-прежнему нравится, чтобы для стали все было просто.

Последний комментарий обычно касается цены. Было время, когда инверторные машины были невероятно дорогими. Высокая стоимость была обусловлена стоимостью компонентов, затратами на специализированное производство и инженерными затратами. Эти затраты сильно изменились за последние 15 лет, когда инверторы вошли в мир крупносерийного производства электроники. Теперь я бы сказал, что инверторы становятся менее дорогими, чем машины на основе трансформаторов, хотя они значительно сложнее.

При рассмотрении «стоимости», я думаю, следует учитывать ряд сопутствующих расходов:

- Первоначальная стоимость покупки, которая, вероятно, примерно равна.

- Стоимость мощности (потребления электроэнергии), которая меньше у инверторов.

- Затраты на техническое обслуживание, которые после гарантийного срока выше для инверторов.

- Стоимость простоя, которая является спорной.

- Качество сварки стоит, что тоже спорно.

Все это сводится к обсуждению на основе приложений и тому, какие машины с трансформаторами или инверторами имеют больше смысла. Следующая диаграмма представляет собой обобщенное мнение, основанное на опыте и большом количестве дискуссий.

| Инвертор, вероятно, лучше : | Трансформатор, вероятно, лучше: |

| Я хочу сварку стержнем, MIG и TIG, но только одну машину. | Я свариваю одним процессом каждый день в течение всего дня. |

| Я ношу свой сварочный аппарат везде, где мне нужно сварить. | Я приношу свои сварочные работы к своему сварочному аппарату. |

| Я свариваю несколько типов основного металла. | Я делаю одну и ту же работу изо дня в день. |

| Я свариваю в помещении в контролируемой среде. | Я свариваю в грязной пыльной среде. |

| Мне нравятся сенсорные экраны и множество параметров для настройки. | Мне нравятся одна или две простые ручки. |

| Мне нравится, что сварочный аппарат помогает мне выбрать правильные настройки. | Я знаю, где должна быть установлена моя машина. |

| Я никогда не знаю, какая потребляемая мощность будет у меня на рабочем месте. | У меня есть электричество в зоне сварки, но я не перемещаю свою машину. |

| Я технарь. | Я старая школа. |

Мне нравится настраивать ЭБУ на моей машине. | Я ценю старые маслкары. |

Могу с уверенностью сказать, что инверторные сварочные аппараты сильно изменились за последние 15 лет. Они продолжают улучшаться как по производительности, так и по стоимости, но это не означает, что нам нужно рыть могилу для трансформаторных сварочных аппаратов, поскольку они по-прежнему занимают важное место в нашей отрасли.

Заключение В конце концов, все сводится к личному взвешенному решению, основанному на многих факторах. Я знаю, что 20 лет назад я держался подальше от инверторных машин и до сих пор люблю дуговые характеристики некоторых мощных трансформаторных машин. Тем не менее, управление дугой на инверторных машинах позволяет мне настроить любую характеристику дуги. Я также ценю легкую портативность инверторной машины. Я могу честно сказать, что я больше не устойчив к инвертору, но с радостью использую инверторные сварочные аппараты так же, как и трансформаторные. В конце концов, выбор за вами

В конце концов, выбор за вами

Джейсон Махью, технический директор, Forney Industries

Посетите Forney In The News или нажмите здесь, чтобы увидеть нашу статью в журнале Practical Welding Today.

Узнайте больше о наших аппаратах или нажмите кнопку ниже, чтобы купить нашу сварочную продукцию:

Купить сейчас

Этот пост был первоначально опубликован 29 марта 2017 г.

Как сделать простой сварочный аппарат своими руками

провести водопровод и канализацию, сделать вольеры для домашних животных и птиц, красивые подставки для цветов и много других полезных в хозяйстве вещей, вам поможет сварочный аппарат из доступных деталей и материалов. Электродами диаметром до 4 мм можно сваривать металл толщиной от 1 до 20 мм. Самодельный сварочный аппарат работает от сети переменного тока 220 или 380 В.

Его основу составляет трехфазный понижающий трансформатор 380/36 В мощностью 1 — 2 кВт, предназначенный для питания низковольтного электроинструмента. Подойдет даже экземпляр с одной перегоревшей обмоткой.

Подойдет даже экземпляр с одной перегоревшей обмоткой.

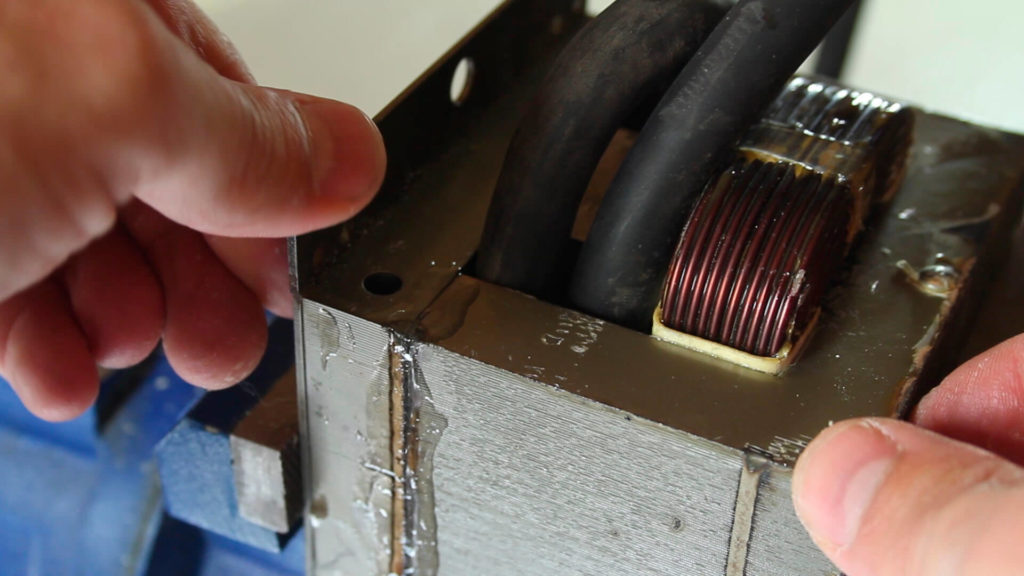

Не разбирая сердечник, снять вторичные обмотки со всех катушек, перекусив медную шину в нескольких местах. Первичные обмотки крайних катушек не трогайте, а среднюю перемотайте тем же проводом, делая изгибы через каждые 30 витков. Всего их должно быть 8 – 10, поэтому на каждую наденьте бирку с номером.

Затем на двух крайних витках намотать до полного заполнения вторичную обмотку, используя трехфазный многожильный силовой кабель, состоящий из трех проводов диаметром 6-8 мм и одного тоньше. Он выдерживает большие токи, имеет надежную изоляцию, благодаря гибкости можно выполнять плотную намотку без предварительной разборки блока. Всего уйдет около 25 м такого кабеля. Его можно заменить проводом меньшего сечения, сложив провода при намотке пополам.

Работу удобнее выполнять вдвоем: один ставит витки, а другой протягивает провод.

Выводы выводов вторичной обмотки сварочного трансформатора изготовить из медной трубки диаметром 10 — 12 мм и длиной 30 — 40 мм. Заклепайте ее с одной стороны и просверлите в токарной пластине отверстие диаметром 10 мм, а с другой стороны вставьте тщательно зачищенные провода, легкими ударами молотка обогните их, а затем сделайте на поверхности трубки керновые надрезы для улучшения контакт.

Заклепайте ее с одной стороны и просверлите в токарной пластине отверстие диаметром 10 мм, а с другой стороны вставьте тщательно зачищенные провода, легкими ударами молотка обогните их, а затем сделайте на поверхности трубки керновые надрезы для улучшения контакт.

С панели, расположенной сверху трансформатора, снимите штатные винты с гайками и замените их двумя новыми с резьбой М10 (желательно медными) — к ним будут подключаться выводы вторичной обмотки.

Для первичных обмоток изготовьте отдельную дополнительную плату печатной платы толщиной 3 мм и прикрепите к трансформатору, как показано на рисунке. Предварительно просверлите в нем 10-11 отверстий диаметром 6 мм и вставьте в них винты МБ с двумя гайками и шайбами. Если устройство будет питаться от сети 220 В, две крайние обмотки соедините параллельно, а среднюю последовательно (см. электрическую схему трансформатора).

Еще лучше, установка работает от сети 380 В. В этом случае соедините последовательно все первичные обмотки сварочного трансформатора — сначала две крайние, а затем среднюю. Клеммы крайних обмоток соедините с общей клеммой, а две другие – с клеммой «Разрез». Отводы средней обмотки будут выходить соответственно на выводы «1», «2», «3» и т. д. Средняя обмотка сварочного трансформатора служит дополнительным индуктивным сопротивлением в крайней цепи, снижая напряжение и ток в вторичная обмотка.

Клеммы крайних обмоток соедините с общей клеммой, а две другие – с клеммой «Разрез». Отводы средней обмотки будут выходить соответственно на выводы «1», «2», «3» и т. д. Средняя обмотка сварочного трансформатора служит дополнительным индуктивным сопротивлением в крайней цепи, снижая напряжение и ток в вторичная обмотка.

Схема сварки обмоток трансформатора

Электрододержатель: 1 — электрод, 2 — пружина, 3 — трубка, 4 — резиновый шланг, 5 — винт и гайка М8, 6 — кабель

Электрододержатель (см. рис.) Изготавливается из трубы 3/4″ длиной 250 мм. С обеих сторон трубы на расстоянии 40 и 30 мм от ее концов ножовкой прорежьте отверстие в полдиаметра. И так, чтобы электрод мог прижать к держателю, приварить к трубе над большим углублением кусок стальной проволоки диаметром 6 мм. С противоположной стороны просверлить отверстие диаметром 8,2 мм и с помощью медной клеммы и винта М8 с гайкой соединить к держателю кусок такого же кабеля, что и вторичная обмотка.Сверху на трубу надеть резиновый или нейлоновый шланг с подходящим внутренним диаметром.