Электродвигатели

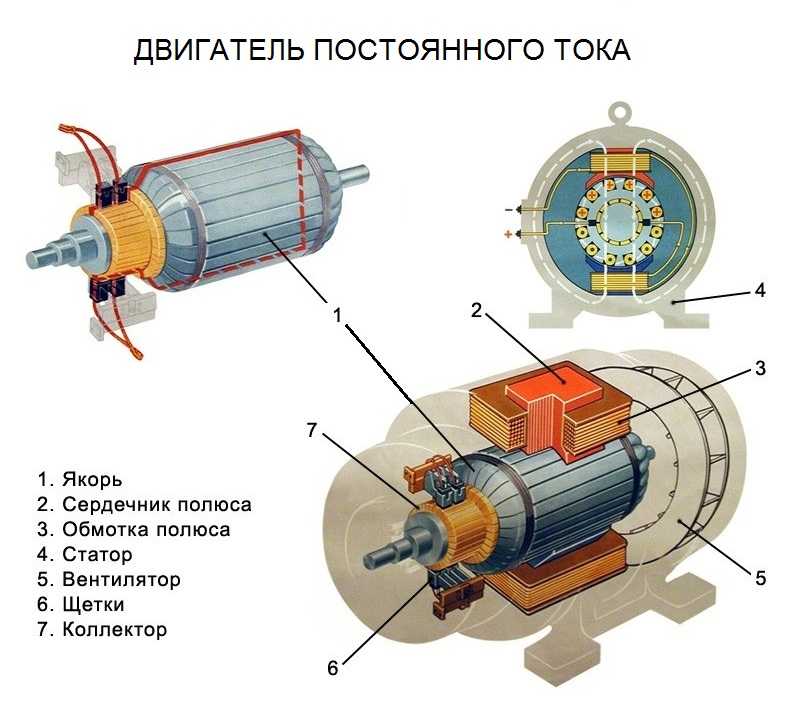

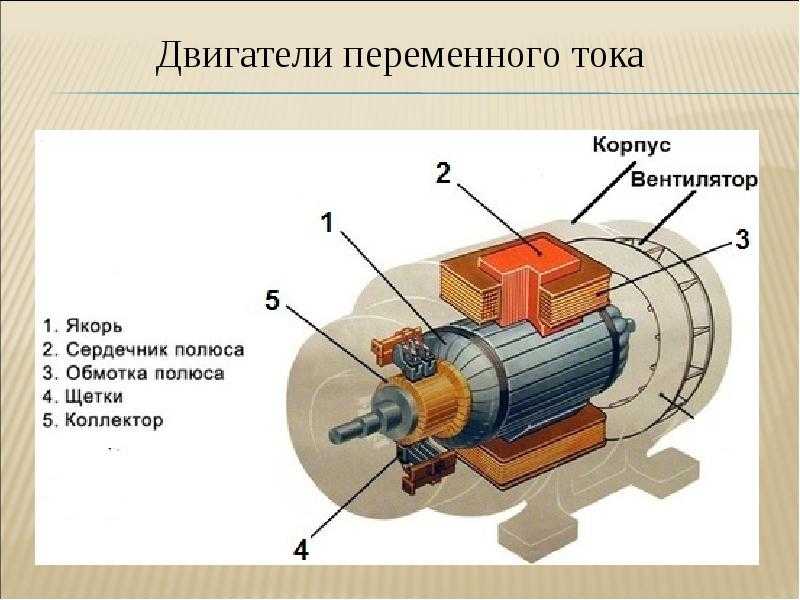

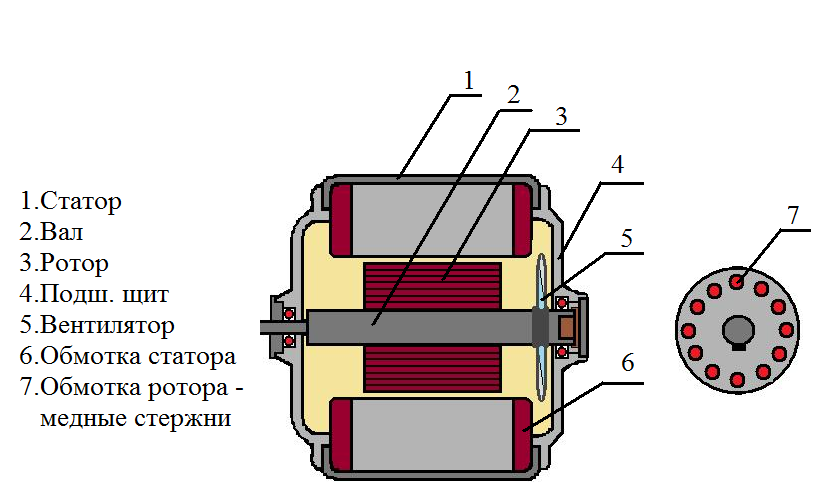

Электрические двигатели обычно состоят из двух частей. Первая – стационарная, или статор. Вторая – подвижная, или ротор, которая вращается внутри статора. В статоре находятся многочисленные обмотки. Проходящий по обмоткам электрический ток создает концентрированное магнитное поле, которое вращает ротор, в результате чего возникает механическая энергия.

Вдоль оси статора сделаны специальные бороздки, в каждую из которых вставлен моток медной проволоки.

Чем более мощный двигатель, тем больше статор, и тем крупнее бороздки с мотками проволоки.

Первый шаг в производстве электрических двигателей – покрытие изоляцией бороздок, что обеспечивает поддержание напряжения на выводах мотков проволоки. Мотки состоят из множества витков медной проволоки, намотанных на станке с компьютерным управлением. Чем мощнее двигатель, тем больше витков в мотке.

Рабочие скрепляют витки проволоки на мотках для того, чтобы проволока не расходилась во время операции по установке мотков в бороздки статора.

Когда все мотки вставлены и изолированы, рабочие начинают подготовку к сборке двигателя. Они надевают акриловые изоляционные трубки на оба конца мотка с проволокой, который имеет два вывода. Далее, изолированные провода собираются в силовые кабели. Количество проводов в силовом кабеле сильно варьируется в зависимости от напряжения данного типа оборудования.

Рабочие спаивают провода мотков и изолируют их, затем провода укладываются внутри статора и выводятся таким образом, чтобы они были доступны для последующего соединения к источнику энергии, когда двигатель будет установлен. Теперь с помощью термостойкого полиэфирного корда рабочие плотно связывают мотки для того, чтобы они не смещались во время работы двигателя. Этот узел связанных между собой мотков проволоки называется статором.

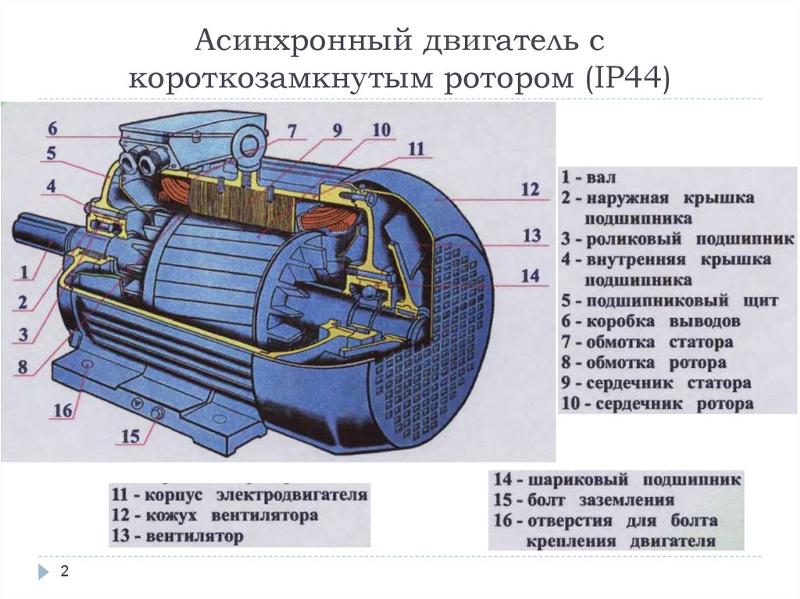

Следующий этап – балансировка ротора. Это очень важный этап, потому что, если ротор не сбалансирован, двигатель будет вибрировать, что недопустимо. Ротор балансируется так же, как колеса автомобиля. Только точность такой балансировки в несколько раз выше.

Ротор вставляется в статор. Эта операция выполняется с предельной осторожностью, чтобы не повредить статор. Ротор будет вращаться на стальных подшипниках, которые нагревают, чтобы произошло их расширение, тем самым установка облегчается.

Затем подшипники охлаждаются струей воздуха, и проверяется плотность их посадки на ротор. Такой же процесс происходит с задней стенкой двигателя.

Рабочие нагревают вентилятор и устанавливают его на вал ротора. Роль вентилятора состоит в том, чтобы охлаждать работающий двигатель и предохранять его от перегрева.

Вернуться назад

Новости: трехфазные асинхронные двигатели

Устройство трехфазных асинхронных двигателей (статор и ротор асинхронных двигателей)

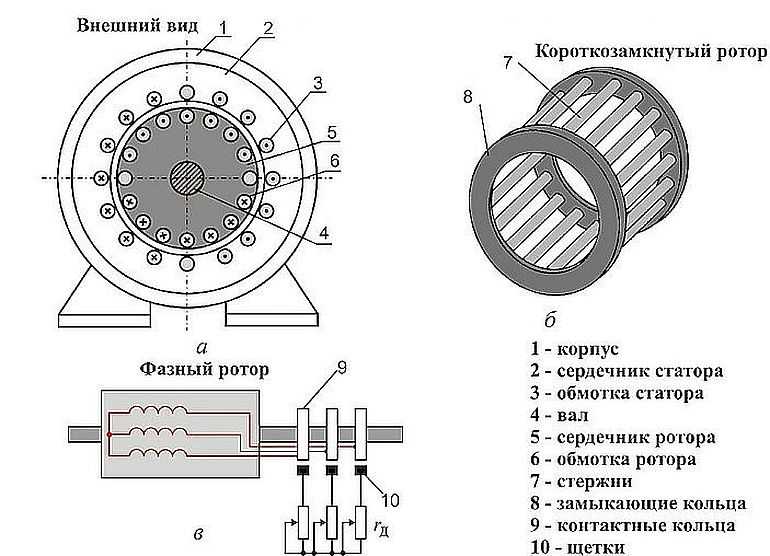

Трехфазный асинхронный двигатель состоит из неподвижного статора и ротора. Три обмотки размещены в пазах на внутренней стороне сердечника статора асинхронного двигателя. Обмотка же ротора асинхронного двигателя не имеет электрического соединения с сетью и с обмоткой статора. Начало и концы фаз обмоток статора присоединяют к зажимам в коробке выводов по схеме звезда или треугольник.

Асинхронные двигатели в основном различаются устройством ротора, который бывает двух типов: фазный или короткозамкнутый. Обмотка короткозамкнутого ротора асинхронного двигателя выполняется на цилиндре из медных стержней и называется «беличьей клеткой». Торцевые концы стержней замыкают металлическими кольцами. Пакет ротора набирают из электротехнической стали. В двигателях меньшей мощности стержни заливают алюминием. Фазный ротор и статор имеют трехфазную обмотку. Фазы обмотки соединяют звездой или треугольником и ее свободные концы выводят на изолированные контактные кольца.

Обмотка короткозамкнутого ротора асинхронного двигателя выполняется на цилиндре из медных стержней и называется «беличьей клеткой». Торцевые концы стержней замыкают металлическими кольцами. Пакет ротора набирают из электротехнической стали. В двигателях меньшей мощности стержни заливают алюминием. Фазный ротор и статор имеют трехфазную обмотку. Фазы обмотки соединяют звездой или треугольником и ее свободные концы выводят на изолированные контактные кольца.

Получение вращающегося магнитного поля

Обмотка статора асинхронного двигателя в виде трех катушек уложена в пазы расположенные под углом в 120 градусов. Начало и конца катушек обозначаются соответственно буквами A, B, C и X,Y,Z. При подаче на катушки трехфазного напряжения в них установятся токи Ia, Ib, Ic и катушки создадут собственное переменное магнитное поле. Ток в любой катушке положительный, когда он направлен от начала к ее концу и отрицательный при обратном направлении. Векторы намагничивающей силы совпадают с осями катушек, а их величина определяется значениями токов, направление результирующего вектора совпадает с осью катушки.

Принцип работы трехфазного асинхронного двигателя

Совокупность моментов созданных отдельными проводниками образует результирующий вращающий момент двигателя, возникает электромагнитная пара сил, которая стремится повернуть ротор в направлении движения электромагнитного поля статора. Ротор приходит во вращение приобретает определенную скорость, магнитное поле и ротор вращаются с разными скоростями или асинхронно. Применительно к асинхронным двигателям, скорость вращения ротора всегда меньше скорости вращения магнитного поля статора.

Пуск асинхронных двигателей

В асинхронных двигателях с большим моментом инерции необходимо увеличение вращающего момента с одновременным ограничением пусковых токов — для этих целей применяют двигатели с фазным ротором. Для увеличения начального пускового момента в схему ротора включают трехфазный реостат. В начале пуска он введен полностью, пусковой ток при этом уменьшается. При работе реостат полностью выведен. Для пуска асинхронных двигателей с короткозамкнутым ротором применяют три схемы: с реактивной катушкой, с автотрансформатором и с переключением со звезды на треугольник. Рубильник последовательно соединяет реактивную катушку и статор двигателя. Когда скорость ротора приблизится к номинальной, замыкается рубильник, он закорачивает катушка и статор переключаются на полное напряжение сети. При автотрансформаторном пуске по мере разгона двигателя, автотрансформатор переводится в рабочее положение, в котором на статор подается полное напряжение сети. Пуск асинхронного двигателя с предварительным включением обмотки статора звездой и последующим переключением ее на треугольник дает трехкратное уменьшение тока.

Для увеличения начального пускового момента в схему ротора включают трехфазный реостат. В начале пуска он введен полностью, пусковой ток при этом уменьшается. При работе реостат полностью выведен. Для пуска асинхронных двигателей с короткозамкнутым ротором применяют три схемы: с реактивной катушкой, с автотрансформатором и с переключением со звезды на треугольник. Рубильник последовательно соединяет реактивную катушку и статор двигателя. Когда скорость ротора приблизится к номинальной, замыкается рубильник, он закорачивает катушка и статор переключаются на полное напряжение сети. При автотрансформаторном пуске по мере разгона двигателя, автотрансформатор переводится в рабочее положение, в котором на статор подается полное напряжение сети. Пуск асинхронного двигателя с предварительным включением обмотки статора звездой и последующим переключением ее на треугольник дает трехкратное уменьшение тока.

Изменение частоты вращения ротора трехфазного асинхронного двигателя

Параллельные обмотки двух фаз образуют одну пару полюсов сдвинутые в пространстве на 120 градусов.

Способы торможения двигателей

При торможении противовключением меняются два провода соединяющих трехфазную сеть с обмотками статора, изменяя при этом направление движения магнитного поля машины. При этом наступает режим электромагнитного тормоза. Для динамического торможения обмотка статора отключается от трехфазной сети и включается в сеть постоянного тока. Неподвижное поле статора заставляет ротор быстро останавливаться. Асинхронные двигатели нашли широкое применение в промышленности. В строительных механизмах, на металлообрабатывающих станках, в кузнечно-прессовом оборудовании, в силовых приводах прокатных станов, в радиолокационных станциях и многих других отраслях.

Источник: http://ruaut.ru/

Возврат к списку

Статоры

Статор — это неподвижный компонент электродвигателей и генераторов. Он состоит из многослойного сердечника и катушек изолированного провода, известных как обмотки. Когда переменный ток подается на статор, он создает вращающееся магнитное поле.

Пакеты для ламинированияПакеты для ламинирования по индивидуальному заказу (обычно называемые сердцевинами) могут быть уникально спроектированы для удовлетворения требований клиентов за счет выбора материалов, обработки и геометрии.

- Производство

- Прототипы и малосерийные сборки обычно изготавливаются с использованием лазерной/электроэрозионной технологии, которая является менее дорогим вариантом для резки ламинатов.

- В крупносерийном производстве обычно используется более экономичный процесс штамповки для больших объемов.

- Материалы

- Пластины двигателя изготовлены из кремнистой стали, известной как электротехническая сталь. Кремниевые стали

- используются из-за низкого содержания углерода, что снижает намагниченность, и высокого содержания железа, что повышает формуемость материала для производственных целей.

- Кремний добавлен для значительного уменьшения потерь на гистерезис. Низкие гистерезисные потери повышают эффективность электрических машин.

- Обычно для ламинирования используются материалы M15, M19 и HIPERCO® 50.

- Персонализация

- Ламинаты могут быть изготовлены на основе точных спецификаций клиентов.

- Конструкции могут быть прямыми или наклонными, с торцевыми планками или без них, а также с индивидуальным дизайном зубьев и общей геометрией.

Изоляционный материал добавляется для разделения обмоток и предотвращения короткого замыкания на сердечнике статора.

- Материалы

- Nomex® и Kapton® обычно используются для дополнительной изоляции в дополнение к эмали на медном проводе

.

- Nomex® и Kapton® обычно используются для дополнительной изоляции в дополнение к эмали на медном проводе

- Материалы

Обмотки вручную вставляются в статоры для обеспечения высочайшего качества и точности подгонки в соответствии со спецификациями каждого клиента.

- Производство

- Рулоны производятся с использованием оправок, изготовленных по индивидуальному заказу, для получения желаемого рисунка рулона в соответствии со спецификацией заказчика. Катушки

- автоматически наматываются на намоточном станке с ЧПУ для точного контроля необходимого количества витков.

- Материалы

- Калибр проводов варьируется от 22AWG до 34AWG для большинства применений. Размеры за пределами этого диапазона доступны по мере необходимости.

- Доступны как коммерческие, так и военные сорта проволоки для широкого спектра применений.

- Персонализация

- Катушки, намотанные концентрически, распределенно, внахлест или по индивидуальному заказу, в зависимости от требований заказчика.

Окончательные операции и испытания настраиваются в соответствии с индивидуальными требованиями заказчика.

- Установка проводов

- Можно заказать индивидуальные цветовые коды и калибры проводов. Учитываются любые дополнительные требования к электрическим соединениям.

- Формовка концевого поворота

- Специальная оснастка изготавливается для формирования торцевых витков в соответствии со спецификацией по мере необходимости.

- Шнуровка

- Добавлена шнуровка для усиления концевых витков и удержания всех медных проводников в компактном пучке.

- Лаковая пропитка

- Варианты пропитки торцевых витков включают процессы погружения, вакуума и струйной обработки.

- Тестирование

- Испытания на перенапряжение, испытания на высокое напряжение и электрические характеристики измеряются, чтобы убедиться, что статоры удовлетворяют требуемым электрическим характеристикам. Механические проверки также проводятся на статорах перед отгрузкой. Индивидуальные пакеты данных могут быть разработаны для удовлетворения уникальных требований заказчика.

Листовка EEC Motorsolver

Почему сердечник статора генератора изготовлен из многослойной стали?

Статор турбогенератора состоит из двух основных компонентов: 1) обмоток статора и 2) сердечника статора. Сердечник статора состоит из тысяч, десятков тысяч или сотен тысяч отдельных стальных пластин. Современные пластины состоят из кварцевой стали, холоднокатаной и ориентированной по зерну, в соответствии с требованиями конкретных конструкций. Материал обычно имеет толщину от 0,014 до 0,018 дюйма (от 29 до 26 калибра) и покрыт очень тонким слоем изоляции толщиной всего 0,001 дюйма.0003

Материал обычно имеет толщину от 0,014 до 0,018 дюйма (от 29 до 26 калибра) и покрыт очень тонким слоем изоляции толщиной всего 0,001 дюйма.0003

Пластины сердечника статора имеют очень специфический профиль, а размеры имеют строгие допуски. В настоящее время ламинаты изготавливаются с помощью штамповочных штампов или станков для лазерной резки с компьютерным управлением.

Сердечник статора состоит из пластин, уложенных бок о бок, чтобы получился полный круглый или кольцевой слой. Укладывают следующий слой, смещая каждый слой наподобие кирпичной или шлакоблочной стены. Сердечник статора легко может иметь длину от десяти до двадцати футов и от 0,014 до 0,018 дюйма на слой. Неудивительно, что требуются тысячи отдельных слоёв. Эта огромная масса стальных сегментов выровнена и удерживается вместе под сжимающей нагрузкой с помощью таких компонентов, как шпоночные стержни, строительные болты, сквозные болты, пластины для пальцев и компрессионные кольца.

Ротор турбины, находящейся под напряжением, создает электромагнитное поле с силовыми линиями, идущими от северного полюса к южному полюсу, очень похожему на силовые линии планеты Земля.

Когда ротор под напряжением вращается внутри сердечника статора, эти силовые линии проходят через слои пластин в тангенциальном направлении. Согласно законам электромагнетизма, при протекании тока по проводнику создается перпендикулярное магнитное поле. И наоборот, когда магнитное поле нашего ротора под напряжением проходит через сердечник нашего статора, оно создает перпендикулярный поток тока через статор. Если бы наш сердечник статора был сделан из цельного куска стали, то эти токи (известные как циркулирующие токи или вихревые токи) и связанное с этим выделяемое тепло были бы огромными. Настолько огромным, что ядро генератора вполне могло бы расплавиться. Блуждающие токи уменьшаются до значительно меньшего и более контролируемого размера за счет ламинирования железа сердечника и изоляции каждого слоя от других. Затем тепло, создаваемое токами, можно регулировать, прокачивая охлаждающие газы (воздух или водород) через и / или через железную конструкцию сердечника.

Тот же принцип применяется и в других приложениях.