Как убрать термоклей с поверхности или чем растворить?

Термоклеи или клеи-расплавы завоевали популярность в различных сферах человеческой деятельности. Это не удивительно, ведь они обладают целым рядом преимуществ: не требуют смешивания перед нанесением, просты в хранении и транспортировке, имеют большой срок годности.

При этом, данные клеи обладают отличной адгезией, формируют прочный эластичный шов, надежно скрепляют самые разнородные поверхности (бумагу, картон, пластик, стекло, металл, дерево и т. д.), имеют сравнительно низкий расход на единицу продукции. Однако, при их использовании часто возникает потребность в очистке оборудования и других поверхностей от случайно пролитых капель и засохших остатков. К сожалению, просто оторвать или смыть их с клеевых машин не удастся.

Чем растворить термоклей?

Своевременная очистка оборудования помогает избежать ряда проблем, таких как выход оборудования из строя, ухудшение качества готовой продукции, нарушение стабильной работы линии, неприятные запахи гари и дыма в помещении и т. п. Также прочистку необходимо делать при переходе с одного типа клея на другой.

п. Также прочистку необходимо делать при переходе с одного типа клея на другой.

Если отбросить все народные советы «как убрать термоклей» с помощью замораживания, оттирания ацетоном, маслами и т. д., остается применение двух основных типов очистителей – холодных и горячих. Каждый из них необходим для удаления термоклея с определенных участков оборудования и должен использоваться соответствующим образом.

Подробно об очистителях от Henkel для горячего и холодного нанесения рассказано в видео — «Сделайте Ваш производственный процесс безопаснее вместе с очистителями от клея-расплава»:

Для холодного нанесения

Холодные очистители применяются для снятия термоклея с внешних поверхностей оборудования. Выпускаются они в виде жидкостей во флаконах, канистрах или баллончиках. Наносятся при комнатной температуре путем распыления или с помощью ветоши. С помощью этих продуктов можно очистить остатки адгезивов с горизонтальных, наклонных и вертикальных деталей.

С помощью этих продуктов можно очистить остатки адгезивов с горизонтальных, наклонных и вертикальных деталей.

Перед применением необходимо проверить очистители на совместимость с материалами поверхности. Их нельзя распылять вблизи открытых источников огня или допускать попадания продукта на горячие объекты, т. к. точка воспламенения составляет 40–50°C. Для защиты рук и органов дыхания перед проведением работ желательно надеть перчатки и маску.

Для горячего нанесения

Горячие очистители нужны для удаления загрязнений на внутренних поверхностях компонентов оборудования – камерах нагрева, шлангах, форсунках и т. д. Выпускаются они чаще в гранулах, но также бывают и в виде жидкостей.

Чтобы выполнить очистку, вместо адгезива в оборудование помещают гранулы очистителя. После чего запускают циркуляцию клеевой машины. Для того, чтобы после циркуляции систему можно было качественно промыть от очистителя, в его состав добавляют краситель для индикации наличия или отсутствия остатков очистителя в системе.

Как снять термоклей?

Удалить термоклей с помощью специальных средств не составляет труда. Но чтобы процедура прошла быстро и безопасно, необходимо тщательно придерживаться инструкции и мер предосторожности. Типичные шаги, которые нужно выполнить для того, чтобы избавиться от термоклея, мы приведем ниже.

С помощью жидкости

Чтобы оттереть термоклей с помощью жидких очистителей, нужно проделать следующее:

-

Взболтать емкость с жидкостью для снятия термоклея.

-

Нанести жидкость на обрабатываемую поверхность (распылением или с помощью куска ткани).

-

Подождать несколько минут.

-

Протереть поверхность тканью.

-

При необходимости, повторить процедуру.

Как можно убедиться, все довольно просто.

Ниже представлено видео об использовании очистителя для холодных поверхностей — «Очиститель TECHNOMELT Cleaner Pure – безопасный и эффективный!»:

youtube.com/embed/ejkwHqiMSQw»/>Горячим расплавом

Избавиться от загрязнения внутри оборудования несколько сложнее, но тоже вполне реально. Перед загрузкой средства, из оборудования необходимо слить остатки расплавов, после чего совершить такие действия:

-

Уменьшить давление насоса плавильного агрегата до нуля.

-

Опорожнить бак, медленно увеличивая давление насоса (максимальное значение смотрите в инструкции), после чего закрыть сливной клапан и снова уменьшить давление до нуля.

-

Вручную, при помощи лопатки и мягкой ткани, удалить все загрязнения внутри бака.

-

Добавить средство в бак, заполнив его на 80%, и расплавить очиститель (при температуре, указанной в инструкции к продукту).

-

Отсоединить шланги от пистолетов. Затем, слегка увеличив давление насоса, очищать шланги от клея, пока из них не начнет выходить очиститель.

-

После того как очиститель начнет выходить без видимых загрязнений, уменьшить давление насоса до нуля и снизить температуру на 30–50°C (смотрите инструкцию к продукту). Благодаря этому повысится вязкость средства.

-

Снова подсоединить шланги к пистолетам, отсоединить форсунки. Промыть систему при низком давлении насоса, пока очиститель не начнет выходить без видимых загрязнений.

-

Опорожнить бак.

-

Чтобы подготовить оборудование к работе нужно заполнить бак клеем-расплавом и подавать его через всю систему, пока не убедитесь в том, что очиститель полностью удален.

Ниже представлено видео об использовании горячего очистителя в виде гранул — «Technomelt Cleaner Q 1924 — Руководство по применению для клеевых систем»:

Ниже представлено видео об использовании горячего очистителя в виде бесцветной жидкости — «TECHNOMELT Cleaner 102 — Руководство по применению для клеевых систем»:

Преимущества продукции компании Henkel

Среди множества однотипных предложений на рынке, специалисты выделяют продукцию немецкой компании Henkel (Хенкель). Это предприятие существует вот уже почти 150 лет, за это время развившись из небольшой фирмы в международную корпорацию. У компании есть собственные производственные мощности, исследовательские лаборатории и центры для тестирования новых составов. Перед тем как поступить в продажу, вся продукция проходит ряд испытаний, о чем свидетельствуют многочисленные сертификаты. Очистители Henkel обладают следующими характеристиками:

Если у вас остались вопросы относительно продукции компании Henkel, вы можете задать их нашим консультантам. Заказать описанные выше товары, а также клеи, герметики и уплотнители Henkel вы можете, совершив телефонный звонок или заполнив соответствующую форму. Наша компания является официальным дистрибьютором данной корпорации в Российской Федерации, поэтому мы можем поставлять ее продукцию по приемлемым ценам.

Заказать описанные выше товары, а также клеи, герметики и уплотнители Henkel вы можете, совершив телефонный звонок или заполнив соответствующую форму. Наша компания является официальным дистрибьютором данной корпорации в Российской Федерации, поэтому мы можем поставлять ее продукцию по приемлемым ценам.

Термоплавкий клей в стержнях, особенности применения

Последние годы на рынке можно увидеть и услышать многое о новом виде клея – термоклее. Он при помощи температуры разогревается и в таком виде наносится на склеиваемые поверхности. После высыхания, мы получаем очень качественную стыковку. А самое замечательное, что клеить можно буквально все и остывание проходит буквально мгновенно. Склеенными деталями можно пользоваться уже через пять минут. И все эти чудеса действительность, которую подарила нам цивилизация.

И прежде чем начать учить выбирать новый клей, стоит поговорить о названии и инструменте облегчающий работу с термоклеем. Для практичности, никто не использует термоклей без клеевого пистолета. Можно, конечно, нагревать вещество паяльником или над свечой, но в идеале лишь термоклеевый пистолет будет гуманным. Аналогично надо просветить и о возможных синонимах нового вещества. Термин «термоклей» не всегда можно встретить в категориях Интернет-магазинов и не всегда вас поймут продавцы. Самое популярное имя нового вещества – «клеевые стержни». Бывает, что термоклей называют патронами для термопистолета, горячим клеем или просто стикер. Все это одно и то же, поэтому мы будем в статье манипулировать всеми популярными именами.

Можно, конечно, нагревать вещество паяльником или над свечой, но в идеале лишь термоклеевый пистолет будет гуманным. Аналогично надо просветить и о возможных синонимах нового вещества. Термин «термоклей» не всегда можно встретить в категориях Интернет-магазинов и не всегда вас поймут продавцы. Самое популярное имя нового вещества – «клеевые стержни». Бывает, что термоклей называют патронами для термопистолета, горячим клеем или просто стикер. Все это одно и то же, поэтому мы будем в статье манипулировать всеми популярными именами.

1. Начинаем вникать.

Как уже было сказано, термоклей может клеить все. Если говорить подробнее, то список наш получится бесконечным. Для склеивания годится пластик, стекло, дерево, металлы, кафель, картон, бумага, ткань и м. д. Лучше, если мы укажем, что не может клеить термический клей, а это бетон, штукатурка и некоторые виды тканей и ПВХ, последние исключения весьма-весьма редко встречаются в хозяйстве. Ко всему остальному расплавленный клеевой стержень цепляется «насмерть». Но все зависит от цвета, только про это мы скажем чуть позже.

Но все зависит от цвета, только про это мы скажем чуть позже.

2. Первый критерий выбора клеевых стержней – диаметр.

Все клеевые стержни можно вначале разделить по диаметру. Самые популярные размеры: 7 и 11 мм. Есть чуть тоньше, толще, есть и другие размеры, но эти самые популярные и выбирать клеевые стержни, нужно лишь основываясь на размер вашего клеевого пистолета. Если термопистолета нет, вначале покупаем его, а дальше уже продолжаем выбор.

3. Длина клеевых стержней.

Кто разобрался с диаметром, должен еще понять, что длина стержней тоже бывает разная, зачастую 4-20 см. И тут снова надо полагаться на свой термопистолет, именно он укажет, что нужно покупать.

4. Выбор клеевого стержня по цвету.

Мы подошли к самому главному критерию выбора клеевых стержней – выбора относительно цвета термоклея. Существует некоторое количество типов клеевых стержней, и все они отличаются по составу и клеевым свойствам. Каждый мы сейчас в отдельности рассмотрим.

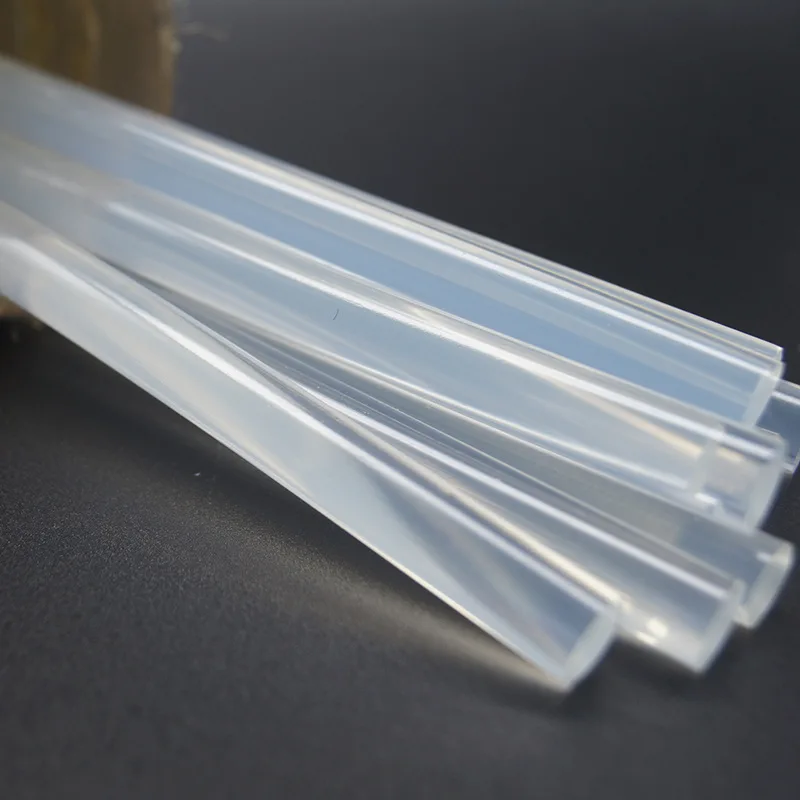

4. 1. Универсальные прозрачные клеевые стержни.

1. Универсальные прозрачные клеевые стержни.

Когда вы попросите в магазине термоклей, скорее всего, вы получите прозрачный, белый стержень. Он самый популярный, так как является универсальным. Он годится для склеивания любых материалов. И для создания домашних поделок или чтобы что-то иногда приклеить в доме, этого выбора будет вполне достаточно.

4.2. Не прозрачные, разноцветные стержни.

Любые цвета, кроме черного, но обязательно не прозрачные, это также универсальный термоклей. Здесь цвет играет роль не маркировки, а просто возможность подгонять клеящее вещество к цвету детали. Например, ремонтируете зеленую пластиковую коробку, берем зеленый стержень и получаем незаметное место стыка. Только обязательно они должны быть непрозрачными, другие цвета со слегка прозрачной структурой это уже цветовая маркировка.

4.3. Белые непрозрачные стержни.

Белые непрозрачные стикеры могут быть и универсальными, чтобы клеить белые детали или специальные под стекло и металл. При покупке обязательно смотрим на характеристики, но в большинстве случаев цвет тут будет играть роль маркера и такой горячий клей будет рассчитан именно под работу со стеклянными и металлическими предметами. Но это не лишает их свойств, клеить пластик, просто лучше они подойдут именно под указанные материалы.

При покупке обязательно смотрим на характеристики, но в большинстве случаев цвет тут будет играть роль маркера и такой горячий клей будет рассчитан именно под работу со стеклянными и металлическими предметами. Но это не лишает их свойств, клеить пластик, просто лучше они подойдут именно под указанные материалы.

4.4. Желтые прозрачные стержни.

Для работы с деревом, картоном и бумагой, выбирать нужно желтый прозрачный термоклей, такой цветовой маркер указывает именно такое применение. Только напомним, что клей желтый и не прозрачный, это просто цветной универсальный аналог.

4.5. Черные или серые клеевые стержни.

Черный и серый термоклей рассчитан работать в двух направлениях: как герметик и как изоляционный материал. Такими стержнями можно проводить изоляцию проводников и уплотнение швов.

Продолжать мы могли бы еще, но это основные маркировки и даже они не считаются нормой. Поэтому лучше смотреть на упаковку и там читать, для каких материалов стержни предусмотрены. И учитывать записи техпаспорта очень важно, ведь физические свойства клея бывают разные. Одни клеевые стержни могут слегка гнуться, другие при изгибе – ломаются. 5. Выбор термоклея по температуре.

И учитывать записи техпаспорта очень важно, ведь физические свойства клея бывают разные. Одни клеевые стержни могут слегка гнуться, другие при изгибе – ломаются. 5. Выбор термоклея по температуре.

Характеристики стержней и особенности использования

При отсутствии специфичных требований при проведении работ, склеивание поверхностей выполняется пистолетами стандартного размера. Поэтому в продаже чаще всего встречаются материалы диаметров 7 и 11 миллиметров, цена которых достаточно невысока. Такие стержни имеют следующие характеристики:

- Визуально материал практически прозрачный.

- Кроме диаметра, стержни для клеевого пистолета различаются по длине. Этот параметр может достигать 300 миллиметров.

- Материал имеет достаточную прочность на изгиб и не ломается.

- При хранении необходимо соблюдать комнатную температуру.

- Соблюдение условий хранения и эксплуатации позволяет добиться неограниченного срока использования материала.

Стержни являются универсальным составом, способным применяться во многих отраслях деятельности. Как правило, практически любые материалы можно склеить стержнями 11 мм и 7 мм. В некоторых случаях используются чёрные стержни, позволяющие добиться незаметности клеевого состава на поверхностях соответствующего цвета.

Как правило, практически любые материалы можно склеить стержнями 11 мм и 7 мм. В некоторых случаях используются чёрные стержни, позволяющие добиться незаметности клеевого состава на поверхностях соответствующего цвета.

Исключением для применения клеевого состава являются поверхности, требующие высокой адгезии. Некоторые виды полимерных материалов также нельзя склеивать пистолетом.

Выбор стержней для клеевого пистолета

Диаметр и габаритные размеры являются основными требованиями к стержням. В большинстве случаев материал толщиной 11 мм либо 7 мм подходит для решения типовых задач. Длина стержня определяется параметрами пистолета. В продаже имеются стержни, длина которых варьируется от 40 до 300 миллиметров. Соответственно, цена на материал повышается в зависимости от размера стержня.

Если к качеству соединения предъявляются особые требования, то выбор материала выполняется соответствующим образом. Чёрные стержни используются когда нужно добиться максимальной идентичности шва с поверхностью. Специальные составы применяются при повышенных требованиях к жёсткости конструкции. Склеивание разнородных материалов также возможно при использовании особых марок клея.

Специальные составы применяются при повышенных требованиях к жёсткости конструкции. Склеивание разнородных материалов также возможно при использовании особых марок клея.

При выборе клея учитывается цветовая маркировка. Непрозрачный состав является универсальным и предназначен для использования в большинстве случаев. Полупрозрачный материал, имеющий определённый оттенок, имеет специальное назначение. Белые и чёрные стержни для клеевого пистолета также являются универсальными и предназначены для общего использования.

Цилиндры белого оттенка и непрозрачной консистенции используются для склеивания стекла и металла. Полупрозрачные материалы подходят для работы с древесиной, бумагой и их сочетаниями. Чёрные стержни характеризуются изолирующими и герметизирующими свойствами, поэтому применяются для обработки элементов под напряжением, а также для укрепления швов.

При работе с материалами, которые значительно нагреваются при эксплуатации, используются специальные клеевые составы. Такие стержни являются высокотемпературными и не теряют своих характеристик при значительном нагреве. Как правило, на рынке представлены цилиндры с температурой плавление порядка 100 либо 150 градусов. Выбор того либо иного стержня определяется текущими потребностями.

Такие стержни являются высокотемпературными и не теряют своих характеристик при значительном нагреве. Как правило, на рынке представлены цилиндры с температурой плавление порядка 100 либо 150 градусов. Выбор того либо иного стержня определяется текущими потребностями.

Выбор цилиндров диаметром 11 мм либо 7 мм производится исходя из характеристик используемого термоклеевого пистолета. Диаметр, температура плавления, текучесть материала и скорость его плавления являются основными критериями при выборе.

Материалы для производства стержней

Несмотря на своё название, стержни не содержат клеящего вещества. Цилиндры состоят из термопластичного полимера, который плавится при нагреве и застывает при охлаждении. Традиционные пистолеты работают с двумя видами стержней.

Этиленвинилацетатные цилиндры плавятся при температуре порядка 80 градусов. Полимер очень лёгкий и эластичный. При нагреве материал обладает высокой текучестью и липкостью. Использование подобного состава обеспечивает стойкость шва к влаге и химически активным веществам.

Полиамидные стержни имеют более высокую жёсткость и прочность. Плавятся такие материалы при температуре около 150 градусов. Соответственно для использования стержней подходят пистолеты, обеспечивающие необходимую температуру нагрева. Состав подобного типа имеет один недостаток. При постоянном соприкосновении с влагой, прочность материала снижается.

Приобретая стержни для клеевого пистолета необходимо учитывать основные характеристики материала. Кроме того, следует покупать материал с запасом. Общая цена практически не изменится, при этом стержни не кончатся в неподходящее время. В продаже имеются материалы различных оттенков, параметров и состава, что обеспечивает обширную область применения клеевых пистолетов.

Что такое термоклей

Термоклей — это пластичный состав, который при нагревании до определенной температуры переходит в жидкое состояние. При этом проникает в малейшие отверстия и трещины склеиваемых поверхностей, а при застывании снова становится твердым, обеспечивая надежное сцепление. Другие его названия: клеевой стержень, горячий или термопластичный клей, патрон для термопистолета.

Другие его названия: клеевой стержень, горячий или термопластичный клей, патрон для термопистолета.

Прозрачные клеевые стержни

Этот клей можно использовать при работе с бумагой, картоном, деревом, стеклом, пластиком, кожей, пробкой, керамикой, камнем и другими материалами.

Термопластичный клей обладает большим количеством преимуществ:

- Прочность склеивания. По этому параметру материал превосходит многие другие клеящие составы.

- Быстрое высыхание. Процесс фиксации деталей занимает от нескольких секунд до десяти минут (в зависимости от нанесенного слоя), а пользоваться предметом можно уже через пять минут после соединения.

- Длительный срок службы. Клей не подвержен воздействию ряда разрушающих факторов: атмосферных явлений, ультрафиолетового излучения и прочих.

- Возможность удаления без следов. Убрать горячий клей с поверхности, не рискуя испортить вещь, можно с помощью повторного нагревания.

- Применение в качестве герметика. Благодаря высокой проникающей способности и влагостойкости, состав может применяться для герметизации швов и трещин.

- Способность склеивать разнородные материалы. У клеевых стержней практически нет ограничений при фиксации поверхностей, различающихся по структуре и свойствам. Например, он подходит для любого пластика, дерева, может склеить даже металл с керамикой.

- Безопасность. При нагревании не выделяет токсичных веществ.

- Невысокая цена относительно других клеящих составов.

- Практически неограниченный срок годности при соблюдении условий хранения.

Недостатков у термоклея выявлено значительно меньше:

- невысокая пластичность средства, достаточно жесткое сцепление, что может при определенных условиях привести к разрушению соединения;

- невозможность применения для некоторых видов ткани, ПВХ; при работе со штукатуркой и бетоном.

Основные достоинства и особенности термоклея

Под термоклеем понимают клеевой состав, который при достижении температуры плавления (100-200 градусов) становится жидким, затем при остывании переходит в твердое состояние, причем такие «метаморфозы» могут быть неоднократными. В мебельном производстве горячий клей давно известен и называется клеем-расплавом. Именно в жидком виде материал обладает уникальным свойством проникать в малейшие трещинки, вмятины, обладает самой высокой адгезией. Когда клей станет твердым, образованный шов будет невероятно прочным.

В мебельном производстве горячий клей давно известен и называется клеем-расплавом. Именно в жидком виде материал обладает уникальным свойством проникать в малейшие трещинки, вмятины, обладает самой высокой адгезией. Когда клей станет твердым, образованный шов будет невероятно прочным.

Термоклеевой состав выпускается в особой форме – в стержнях. Он выглядит так потому, что использование возможно с помощью термопистолета. Последний имеет канал для вставления такого стержня и предназначен специально для нагревания и нанесения средства. Термоклей имеет ряд достоинств:

- Сверхпрочное склеивание. Материал лучше многих составов склеивает детали, имеет высочайшую прочность на разрыв. Чтобы отклеить изделия, нужно применить усилие не менее чем 150 кг. По прочности фиксация термоклеем аналогична с металлическим крепежом.

- Быстрое высыхание. Полимеризация клея происходит за несколько минут, а при определенной температуре – и за секунды. Такая характеристика средства идеально подходит при работе с мелкими деталями, хотя при сборке крупногабаритных изделий придется проявить сноровку.

- Длительная эксплуатация. Клей не реагирует на действие агрессивных факторов – холодных температур, воды, ультрафиолета, бытовой химии. Благодаря таким свойствам клеевой шов будет служить много лет.

- Умеренная цена. Термоклей реализуется повсеместно, стоит недорого, при этом может иметь разную длину стержня (можно подобрать средство даже для самой мелкой детали и не переплачивать).

- Отсутствие следов при удалении клея. Если требуется снять клеевой шов, после его нагрева и очистки не останется некрасивых пятен, изделие не будет испорчено.

- Работа в качестве герметика. С помощью термоклея можно прочно загерметизировать пазы, трещины.

- Безопасность. Клей плавится без выделения вредных компонентов, поэтому возможно его применение даже для детского творчества.

К минусам можно отнести низкую пластичность средства. Клей формирует жесткое соединение, которое не дает усадки. Поэтому пользоваться им можно не всегда. Если строительные, отделочные материалы, бытовые изделия имеют большой коэффициент температурного расширения, соединение может быть нарушено. Правда, речь идет не обо всех типах клея. Сейчас есть современные полимеры, эластичные по структуре и прекрасно переносящие вибрацию, иные механические воздействия.

Правда, речь идет не обо всех типах клея. Сейчас есть современные полимеры, эластичные по структуре и прекрасно переносящие вибрацию, иные механические воздействия.

В отношении термоклея нет ограничений, если требуется склеивать разнородные материалы. Он подходит для пластмассы и дерева, может скрепить даже металл с керамикой, если это требуется.

Как пользоваться термоклеем

Чтобы воспользоваться горячим клеем, необходимо предварительно очистить, обезжирить и высушить склеиваемые поверхности. Гладкие элементы можно обработать наждачной бумагой для лучшего сцепления; холодные — прогреть до комнатной температуры, чтобы состав не застыл слишком быстро. Затем нужно вставить стержень в клеевой пистолет, включить прибор в сеть, подождать 3-5 минут, пока он нагреется. После этого можно приступать к работе. Нажимая на спусковой механизм, нанести клей, прочно прижать детали друг к другу, зафиксировав их в таком положении на несколько минут.

При работе с расплавленным составом существует опасность получить ожог, поэтому важно соблюдать осторожность, при необходимости использовать перчатки.

Способы нанесения клея

Самые легкие и малозатратные способы выполнения работ с клеем – нанесение вручную, размазывание массы маленьким валиком с предварительным разогревом. И все-таки намного удобнее пользоваться пистолетом для клея, особенно, если присоединять нужно не слишком маленькие детали. Клеевой стержень в пистолете разогреется, после чего состав будет готов к применению.

Склеивание проводится таким образом:

- очистить детали от грязи, пыли, полностью обезжирить рабочую поверхность (жиры можно растворить ацетоном, спиртом),

- высушить ее основание, иначе степень адгезии клея сильно снизится,

- гладкие детали для улучшения сцепления с клеем стоит обработать наждачной бумагой,

- слишком холодные элементы подогреть или занести в помещение, чтобы не было резкого перепада температур, и клей ложился ровно,

- вставить стержень клея в патрон, включить пистолет (в розетку или кнопкой, если устройство работает от аккумулятора),

- нажимая на курок, нанести клей полосками, точками или синусоидой,

- быстро соединить между собой детали, прочно прижать их друг к другу без промедления, зафиксировать.

Сколько сохнет клей, всегда указывается в инструкции. Обычно он полностью застывает через 15-30 минут, но начинать эксплуатацию изделия лучше через 2-3 часа.

Техника безопасности при работе с горячим клеем

Токсичность веществ, входящих в состав термоклея, низкая, но для исключения вдыхания его испарений при длительной работе все-таки стоит применять респиратор. При быстром приклеивании малых по площади изделий достаточно хорошего проветривания помещения. Чаще возникают иные проблемы – ожоги, ведь клей выходит сильно разогретым. Нужно соблюдать осторожность при работе с составом, при необходимости трудиться в перчатках.

Из чего сделаны стержни

Основной компонент в составе горячего клея — термопластичный полимер (до 50% общей массы), остальная доля приходится на смолы и пластификаторы. В зависимости от вида полимера существуют следующие типы стержней.

- Этилвинилацетатные (ЭВА) — плавятся при достаточно низкой температуре, обладают высокой адгезией, невысокой прочностью.

Шов не подвержен воздействию воды и ряда химических веществ.

Шов не подвержен воздействию воды и ряда химических веществ. - Полиамидные— характеризуются высокой температурой плавления, большой жесткостью, прочностью шва. Однако при частом контакте с влагой соединение может потерять свою прочность.

- Полиолефиновые— самые тугоплавкие. Шов очень жесткий, с низкой адгезией.

- Полиэфирные– имеют хорошую устойчивость к атмосферным явлениям, очень высокую адгезию. Таким средством можно надежно склеивать между собой разнородные материалы.

- Термоклей на основе модифицированного силиконаработает при невысоких температурах. Шов отличается пластичностью, прозрачностью, устойчивостью к нагрузкам.

- Стержни на основе синтетического каучукахарактеризуются высокой эластичностью, термо- и влагостойкостью.

- Горячий клей, в составе которого есть реактивный полиуретан, при остывании образует на поверхности деталей прочный эластичный слой, не подверженный воздействию ни высоких, ни низких температур.

Отличие этого типа термоклея — долгая полимеризация (застывание), до 2 суток.

Отличие этого типа термоклея — долгая полимеризация (застывание), до 2 суток.

Температура плавления термоклея

В зависимости от состава клеевые патроны различаются температурой плавления. Например, термоклей на основе этиленвинилацетата начинает плавиться уже при 80°С, рабочая температура 120 – 150°С. Это низкотемпературный клей, на который рассчитаны бытовые термопистолеты.

Полиамиды и некоторые термопластичные полиолефины характеризуются температурой размягчения от 150°С. Их рабочая температура составляет 180 – 200 °С. Такие составы используются преимущественно с профессиональными приборами, температура нагрева в которых достигает 500°С.

Для склеивания деталей, подверженных нагреванию до значительных температур, применяются специальные высокотемпературные составы, которые не разрушаются даже в таких условиях.

И наоборот, при работе с материалами, которым могут навредить слишком высокие температуры, мастера применяют низкотемпературные клеевые пистолеты и клеящие вещества.

Полезные советы от специалистов

Чтобы было проще работать с термоплавким клеем, стоит знать про определенные тонкост

и. Профессиональные строители дали такие рекомендации:

- Если термический клей попал на чистые поверхности, то можно будет удалить его посредством 97% этилового спирта или ацетона. Масляные составы для этого точно не подойдут, а еще поверхность можно прогладить нагретым утюгом, подкладывая кусок белой хлопчатобумажной ткани.

- Клеевой состав допустимо наносить любым методом в зависимости от габаритов поверхности и остальных характеристик, но обычно его наносят по синусоидной или прямой.

- Вязкие составы наносят валиком или шпателем, а более жидкие при помощи пистолета.

- Никогда нельзя смешивать клеи разных производителей и с отличающимися составами, а разные химические составы могут повлиять на конечное качество склеивания.

- Стоит серьезно отнестись к выбору вида клея, и важно, чтобы он был предназначен конкретно для склеиваемых поверхностей.

Такой клеевой состав – универсальное средство, которое применяют не просто в бытовых целях, но еще при ремонте и строительстве. За счет стандартного алгоритма нанесения и минимального количества необходимых инструментов/навыков с этой задачей справиться даже далекий от строительства человек. В видеоролике, представленном ниже, вы найдете 15 лучших лайфаков по использованию термоклея.

Размеры стержней для клеевого пистолета

Еще один важный параметр патронов для клеевого пистолета — это их размер: диаметр и длина. Наиболее востребованы стержни диаметром 7 и 11 мм. Они подходят для решения многих бытовых задач, применяются в термопистолетах с невысокой мощностью, небольшими габаритами и весом. Они удобны для склеивания легких деталей, временной фиксации элементов, мелкого ремонта. Для профессиональных инструментов выпускаются клеевые палочки диаметром 12, 15, 43 мм.

Что касается длины стержня, она может быть от 4 до 30 см и влияет на длительность применения одного патрона. Поэтому при выборе следует ориентироваться на параметры своего пистолета, а также объем выполняемой работы.

Поэтому при выборе следует ориентироваться на параметры своего пистолета, а также объем выполняемой работы.

Где используется

Принцип работы: внутри пистолета находится клеевой стержень, инструмент расплавляет вещество и при нажатии курка подает через маленькую воронку. Таким инструментом можно работать практически с любым материалом, его не применяют разве что с бетоном, пенопластом и тонкой синтетикой.

Пистолет с горячим клеем можно применять для разных целей: ремонт обуви, скрепление предметов, различные ремонтные работы. Также он часто применяется в рукоделии, цветными стержнями можно даже рисовать, использовать в детских поделках.

Специальные стержни можно использовать в качестве герметика. Декор для домашних приборов, даже украшения каминов – всё при помощи клея.

Как убрать термоклей с одежды

При работе с термоклеем капля расплава может попасть на одежду. В этом случае нужно знать, что есть несколько способов убрать клеящее вещество с ткани.

- Положить испачканную вещь в морозильную камеру на несколько часов. При замерзании термоклей станет хрупким, его можно будет отколоть или осторожно счистить с ткани тупым предметом.

- Прогладить пятно горячим утюгом, предварительно накрыв чистой натуральной тканью или вощеной бумагой, в течение 10-20 секунд. Повторять процедуру до тех пор, пока расплавившийся клей полностью не впитается в лоскут.

- Избавиться от пятна можно также, если знать, чем растворить застывший термоклей. Для этого подойдет любой органический растворитель, например, ацетон. Применяя этот способ, нужно предварительно проверить устойчивость ткани к воздействию средства на малозаметном участке.

Удаление клея с одежды

Случается, что во время работы клей попадает на вещи, стену и даже на обивку салона авто. Как убрать с одежды или отмыть от машины такие пятна? В застывшем состоянии термоклей представляет собой твердое вещество, но, будучи горячим, он легко проникает между волокнами ткани. Есть ряд способов, как удалять клей, если случайно приклеили одежду и иные вещи:

Есть ряд способов, как удалять клей, если случайно приклеили одежду и иные вещи:

- Положить испачканную вещь в морозилку, дождаться застывания клея и отскрести его ножом, ложкой.

- Покрыть гладильную доску белой тканью, положить на нее вещь, сверху тоже накрыть пятно лоскутом. Прогладить загрязненное место утюгом, при этом термоклей перейдет на лоскут.

- Протереть пятно тряпочкой, смоченной в ацетоне. Заменить ацетон можно любым органическим растворителем. Перед работой желательно проверить на малозаметном участке, как средство подействует на ткань, возможно, оно будет растворять и рисунок.

Лучше работать с термоклеем осторожно либо надевать специальную ненужную одежду. Иногда даже после удаления наплыва на ткани остается более светлое пятно, поэтому надо заранее предусмотреть это и исключить порчу вещи.

Практические советы при использовании клея в производстве упаковки

07/11/2019

Советы по использованию клея при производстве упаковки

- Характеристики клея (время открытой выдержки и время схватывания клея) должны соответствовать параметрам технологического цикла оборудования.

- Не рекомендуется смешивать термоклеи разных производителей, так как у них наверняка разный химический состав, а соответственно свойства и структура.

- Следует придерживаться рекомендованной температуры и режима нанесения, так как продолжительное нагревание без нанесения, а также превышение рекомендованной температуры, отрицательно скажутся на работе клея.

- К наилучшим результатам приводит поддержание постоянной рабочей температуры в резервуаре для расплава клея. Для этого рекомендуется добавлять клей регулярно и в небольших количествах. Повышение или понижение температуры от рекомендованной не решит, а лишь усугубит проблемы некачественного склеивания.

- Рекомендуется использовать только необходимое количество клея и поддерживать оптимальный уровень давления в системе нанесения клея во избежание производственных проблем, вызванных излишним объемом клея.

- Резкие перепады температур при нанесении клея, причиной которых могут быть, например, сквозняки от открытого окна или вентилятора, могут привести к появлению нитей или некачественному склеиванию.

- Настоятельно рекомендуется регулярно проверять качество клеевого соединения в процессе работы.

- Крайне не рекомендуется хранить упаковочные материалы перед склеиванием в холодном помещении, так как низкая температура холодной поверхности снижает время открытой выдержки и препятствует достаточному проникновению клея в материал.

- При замене склеиваемого материала необходимо предварительно убедиться в том, что используемый клей подходит и для новых поверхностей.

- Так как расплавленный клей при попадании на кожу может вызвать серьёзные ожоги, то работать на клеевом оборудовании и с только что склеенными поверхностями следует в защитных очках и перчатках.

- Необходимо регулярно чистить клеевой резервуар и фильтр по мере их загрязнения в соответствии с рекомендациями производителей оборудования.

- Регулярное техническое обслуживание клеевого оборудования обеспечивает бесперебойное производство.

- Термоклей, поставляемый в мешках, следует хранить в запечатанном виде.

Во время работы открытые мешки необходимо закрывать после пополнения клеянки. Влажность, загрязнения пылью и другими материалами ухудшают характеристики клея и снижают качество соединения.

Во время работы открытые мешки необходимо закрывать после пополнения клеянки. Влажность, загрязнения пылью и другими материалами ухудшают характеристики клея и снижают качество соединения.

Эксплуатация и хранение термоклея

Правильная эксплуатация и хранение клея необходимы для достижения высоких экономических и производственных показателей, а также для обеспечения безопасности. Это особенно важно для сохранения максимальной эффективности клея и минимизации проблем, которые могут возникнуть при неправильном обращении.

Для достижения лучших результатов клей следует хранить в закрытой упаковке в сухих, прохладных и чистых помещениях.

Упаковку всегда следует держать закрытой, чтобы предотвратить возможное загрязнение пылью. Несмотря на то, что современное технологическое оборудование оснащено фильтрами, атмосферные пыль и грязь могут засорить форсунки для нанесения клея, а также другие части оборудования. Загрязнение расплавленного клея может вызвать коксование при высоких температурах и ухудшить его свойства.

Температурный контроль во время использования термоклея имеет первостепенное значение. Следует поддерживать рабочие температуры на рекомендованном уровне и контролировать их при помощи точного термометра.

Во время работы при температуре выше рекомендованной возможно задымление, обугливание и ухудшение качества термоклея, что приведет к нарушению клеевого соединения. Слишком низкая температура может также послужить причиной нарушения соединения и вызвать увеличение давления на клеевом аппарате из-за увеличения вязкости клея.

Если удовлетворительное склеивание обеспечиваются только при отклонении от рекомендованных температур, то, вероятно, используемый клей не подходит для данного оборудования и конкретных поверхностей.

Не следует оставлять в течение продолжительного времени без использования резервуары для расплава клея, нагретые до высоких температур. Если при работе не используется клеевой аппликатор, то рекомендуется отключать нагрев или уменьшать температуру, что поможет сохранить качества клея.

При применении клея всегда следует строго придерживаться рекомендациям производителя, приведенных в инструкции клея.

Очистка и уход за оборудованием

Рекомендуется регулярно проводить очистку клеевого оборудования, трубопроводов и аппликаторов с запланированной регулярностью. Также следует помнить, что клей — неотъемлемая часть современной производственной линии и небрежности при обслуживании оборудования и при хранении клея приведут к дополнительным затратам.

Меры предосторожности при использовании термоклея

Особенную осторожность необходимо соблюдать во время работы с горячим термоклеем. Расплавленный клей может вызвать серьезные ожоги при контакте с кожей. Во время работы на клеевом оборудовании и при контакте с только что склеенными материалами необходимо надевать защитные перчатки и очки.

При попадании продукта на кожу:

- Немедленно охладить область поражения холодной чистой водой.

- Не пытаться удалить с кожи застывший термоклей.

- Приложить к пораженному участку кожи чистые прохладные компрессы и сразу обратиться к врачу.

Все новости

характеристики, применение, отзывы. Что можно сделать из термоклея Температура термоклея

Термоплавкие клеи 3M ™ Scotch-Weld ™ и пистолеты-аппликаторы это современные ручные системы, которые помогут повысить эффективность, уменьшить расходы и сократить отходы.

Клеи — 100% твердые термопластические смолы, которые переходят в состояние жидкостей при нагревании и быстро пропитывают поверхность склеивания. Они охлаждаются, затвердевают и достигают прочности за секунды. Изделия могут использоваться сразу же. Благодаря этим клеям не нужно использовать детали крепежа, фиксации и выжидать время высыхания и можно сэкономить время, энергию и пространство. Каждый клей разработан и изготовлен для эффективного использования вместе с пистолетом для термоплавкого клея 3M ™ Scotch-Weld ™. Склеивает древесину, пластмассы, материалы на вспененной основе, ткань, картон и т. д.

Склеивает древесину, пластмассы, материалы на вспененной основе, ткань, картон и т. д.

Пистолет-аппликатор 3M™ Scotch-Weld™ LT с низкотемпературным клеем 3M (265°F/129°C) склеивает термочувствительные поверхности, например: пенопласт с пенопластом, гофрированные или

другие поверхности, не повреждая вспененный материал. Также позволяет быстро приклеивает элементы обтачки, декора

тивной отделки и ткань к древесине.

Термоплавкий клей — это разновидность клея, не содержащая растворитель, широко используемая в промышленных и бытовых условиях. Перед использованием термоплавкий клей необходимо нагреть до расплавленного состояния и нанести на соединяемые поверхности, после чего он застынет в считанные секунды.

Термоплавкий клей поставляется в виде стержней, штифтов или гранул, для расплавления которых необходим специальный инструмент — клеевой термопистолет.

Основные характеристики

Термоплавкий клей имеет ряд достоинств, обуславливающих его высокую популярность:

- подходит для склеивания практически любых материалов: бумага, пластик, дерево, ткань, кожа, металл, пенопласт и др.

;

; - высыхает в течение нескольких секунд;

- образует очень прочное соединение, разорвать которое очень сложно, а иногда и невозможно;

- имеет продолжительный срок службы, так как его структура не изменяется со временем даже под влиянием влажности и перепадов температур;

- поставляется в различных цветовых исполнениях;

- удобен в применении и не требует профессиональных навыков;

- продается по доступной цене.

Пистолеты для термоплавкого клея

Для нанесения термоплавкого клея используется специальный термоклеевой пистолет. Это устройство нагревает твердый клей до расплавленного состояния и позволяет нанести его точечно или полосками, либо распылить, что очень удобно, когда необходимо нанести клей на обширные поверхности. При выборе пистолета необходимо учитывать, что термоплавкий клей выпускается в виде гранул, стержней и штифтов, и пистолет должен подходить к выбранному типу и размеру клея. Клеевые пистолеты различаются по температуре нагрева клеевого состава и скорости подачи расплавленного клея. Существуют термоклеевые пистолеты, работающие от сети, и пистолеты на аккумуляторных батареях.

Существуют термоклеевые пистолеты, работающие от сети, и пистолеты на аккумуляторных батареях.

Термоплавкий клей подходит для склеивания большинства поверхностей, кроме тех, которые изготовлены из материалов, разрушаемых при высокой температуре (например, тонкие полимерные пленки, вспененный полистирол). Существует термоплавкий клей, который наносится при температуре 130 °С (в отличие от 210 °С для высокотемпературного клея), его применение позволит прочно соединить даже материалы с невысокой термостойкостью. Следует также учитывать, что термоплавкий клей не подвержен усадке и не пластичен после застывания. При выборе клея обратите внимание, что клей с высокой вязкостью можно нанести тонким слоем, тогда как клей с низкой вязкостью больше подходит для заполнения трещин и выравнивания поверхности.

Термоплавкий клей универсален, надежен, прост в использовании и при правильном применении обеспечивает отличный результат.

Вы хотите приобрести термоплавкий клей оптом? Позвоните нам или сделайте заказ на нашем сайте. Наша компания реализует качественный термоплавкий клей ведущих производителей по доступным ценам.

Наша компания реализует качественный термоплавкий клей ведущих производителей по доступным ценам.

Постараемся максимально сегодня разобрать, что такое «Клей для термопистолета», или как его ещё называют в народе, — «Термоклей». Так как у нас налажено единственное в России собственное производство данного клея, то кто же, как не мы может ответственно заявить, что термоклей — удобен, практичен и эффективен. Он является универсальным клеящим средством и может склеить практически любые материалы. Клей нашей компании ООО «Радуга-МК» представляет собой стержень (Прозрачный, Цветной и с Блёстками), заправляемый в термопистолет. В настоящее время мы производим два размера толщины стержней в диаметре 7 мм (в 1кг примерно 125 штук) и 11,2 мм (в 1 кг примерно 52 штуки).

Это практичный и экономичный по расходу материал, который позволяет создать соединение между разнородными поверхностями, которое будет устойчиво к воздействию воды и чистящих средств. Материал обладает высокой прочностью на разрыв, термостойкий, устойчивый к перепадам температур и ультрафиолета, долговечный.

Наш термоклей востребован при создании всевозможных поделок в рукоделии для творчества, декора, флористики, а также в производстве. Термоклей необходим при сборке бумажных пакетов, картонной упаковки, сборке мебели, обувном производстве, при изготовлении декоративных элементов в дизайнерской работе, в полиграфии и т.д.

Термоклей изготавливается из проверенных на безвредность для человеческого здоровья материалов. Таким образом сфера применения термоклея достаточно обширна – полиграфия, дизайн, швейное дело, рукоделие, изготовление упаковки, мебели, строительство, сантехнические и гидроизоляционные работы и т.д.

Термопластичный клейПопробуем разобраться, что же это такое и с чем его «едят». Если быстро погуглить, то первым выскакивает статья из Википедии, которая сообщает в кратком виде нам следующее — Термопластичный клей (термоклей, термоплавкий клей) — клеящее вещество, способное многократно переходить в жидкую форму (расплав) при нагревании и застывать при охлаждении. Как правило, это разнообразные термопластичные полимерные материалы, чаще всего на основе этиленвинилацетата или полиамида. Способность заполнять пустоты, малая усадка, высокая механическая прочность делают термоклеи удобными для склеивания очень неровных поверхностей. Не следует путать с термореактивными клеями, в которых при нагревании происходит химическая реакция отверждения состава. Специфическую категорию термоотверждаемых клеевых составов представляют пластизоли. Не следует путать термопластичный клей с теплопроводными клеями. Для использования Термопластичного клея используется Термоклеевой пистолет.

Как правило, это разнообразные термопластичные полимерные материалы, чаще всего на основе этиленвинилацетата или полиамида. Способность заполнять пустоты, малая усадка, высокая механическая прочность делают термоклеи удобными для склеивания очень неровных поверхностей. Не следует путать с термореактивными клеями, в которых при нагревании происходит химическая реакция отверждения состава. Специфическую категорию термоотверждаемых клеевых составов представляют пластизоли. Не следует путать термопластичный клей с теплопроводными клеями. Для использования Термопластичного клея используется Термоклеевой пистолет.

На сегодняшний день, можно смело сказать, что термоклей хорошо прижился в быту в виде распространения термоклеевых пистолетов и палочки клея к ним. Давайте разберёмся, что такое «Термоклеевой пистолет» — это электромеханическое устройство для расплавления и дозированной подачи расплавленного клея. Некоторые профессиональные модели термопистолета имеют возможность распыления термоклея. Наибольшее распространение в быту получили пистолеты под клеевые палочки этиленвинилацетата диаметром 11,2 мм и рабочей температурой 120-150°С. Иногда встречаются пистолеты и палочки калибра 7 мм. Для профессионального использования существует дополнительное оборудование для калибров 12, 15 и 43 мм, с рабочими температурами составов до 220°С.

Наибольшее распространение в быту получили пистолеты под клеевые палочки этиленвинилацетата диаметром 11,2 мм и рабочей температурой 120-150°С. Иногда встречаются пистолеты и палочки калибра 7 мм. Для профессионального использования существует дополнительное оборудование для калибров 12, 15 и 43 мм, с рабочими температурами составов до 220°С.

Этиленвинилацетат (EVA) легкоплавкий, липкий и текучий в расплаве материал с температурой размягчения ~80°С. Время схватывания и застывания — десятки секунд. Неокрашенный полупрозрачный белесоватый. Практически весь современный бытовой термоклей этиленвинилацетатный.

Полиамиды (PA) имеют температуру размягчения от 150°С и выше в зависимости от марки. Полиамид жестче и прочнее этиленвинилацетата, но менее текуч в расплаве. Полиамиды не используют с бытовыми термоклеевыми пистолетами, поскольку бытовые пистолеты, как правило, низкотемпературные и рассчитаны только на этиленвинилацетатные клеи. Неокрашенный желтого цвета. Полиамидные клеи абсорбируют влагу, теряя при этом прочность.

Некоторые термопластичные полиолефины (полиэтилен, полипропилен) имеют температуру размягчения от 150°С, рабочая температура 180-200ºC. Полиолефиновый клей в отличие от полиамида, не поглощает влагу. Полиэтилен высокого давления плавится при 100-108С, ПЭ низкого давления 120-135С, что позволяет в некоторых случаях использовать эти материалы как альтернативу покупному термоклею, марка пластика указывается на упаковках пищевых продуктов и бытовой химии в виде особой маркировки обычно выштампованной на дне тары. Расплав полиэтилена однако не обладает такой хорошей адгезией к самому полиэтилену и другим материалам, и не всегда позволяет их склеивать, но позволяет герметизировать (иногда с сохранением разборности, как притертые пробки), а также закреплять детали механизма, или заливать расплавом защищая от внешних воздействий.

Что такое термоклей? Как пользоваться термоклеем?Очень часто для своих домашних нужд мы приобретаем прозрачный клей, называемый «Цианопан» или имеющий какое-либо другое название и расфасованный в маленькие тюбики. Вот только вряд ли будет верно считать его супер-клеем, в действительности ему далеко до средства, обладающему надежными клеящими свойствами, как, например, термоклей.

Вот только вряд ли будет верно считать его супер-клеем, в действительности ему далеко до средства, обладающему надежными клеящими свойствами, как, например, термоклей.

С помощью термоклея скрепить можно практически любой материал: штукатурку и бетон, поливинилхлорид и другие материалы. При склеивании он настолько прочно пристает к поверхности обрабатываемого материала, что в дальнейшем оторвать детали друг от друга удастся вряд ли. Скорее, надрыв или надлом произойдет рядом с местом склеивания. Именно из-за таких характеристик данный состав можно назвать настоящим супер-клеем.

Основные достоинства термоклеяПомимо сверхпрочного склеивания, термоклей имеет еще немало полезных характеристик: в числе основных можно отметить очень высокую прочность при разрыве, так что для того, чтобы оторвать склеенные материалы, потребуется применение силы в 150 кг. Кроме того, клей при склеивании способен очень быстро высыхать, так как непосредственно процесс полимеризации этого клея в зависимости от применяемых поверхностей, а также температуры воздуха, может протекать буквально в считанные секунды. В случае, если склеиваются мелкие детали, это является идеальным свойством. А вот при соединении длинных или объемных изделий потребуется изрядная доля сноровки, чтобы их правильно соединить.

В случае, если склеиваются мелкие детали, это является идеальным свойством. А вот при соединении длинных или объемных изделий потребуется изрядная доля сноровки, чтобы их правильно соединить.

Термоклей имеет длительный срок эксплуатации. Ни время, ни воздействие разного рода факторов, таких как мороз, солнечные лучи, обилие влаги не могут нанести термоклею каких-то повреждений, влияющих на его свойства.

Помимо этих свойств, относящихся к числу наиболее важных, стоит также указать и на менее значимые характеристики, которых немало. К их числу относится полное отсутствие пластичности и усадки – термоклей способен создать достаточно жесткое соединение. По этой причине термоклей используется не для каждого материала. Известно, что большинство отделочных материалов, применяемых сегодня при строительстве, имеют высокий коэффициент температурного расширения, а это значит, при использовании термоклея, — такого расширения не произойдет и соединение будет нарушено.

К достоинствам термоклея можно отнести и его стоимость. Приобретается он в зависимости от применяемого пистолета, в трубках имеющих разную длину и диаметр, что в немалой степени влияет и на цену клея.

Приобретается он в зависимости от применяемого пистолета, в трубках имеющих разную длину и диаметр, что в немалой степени влияет и на цену клея.

На рынке строительных материалов сегодня представлен широчайший выбор термоклея: непрозрачные и прозрачные стикеры, разноцветные, белые, черные и т.д. Каждый из них имеет свое предназначение.

Полупрозрачный белый клей обладает универсальными свойствами и предназначен для склеивания широкого круга материалов. Он может использоваться как в домашних, так и в производственных целях.

Цветной непрозрачный клей имеет также универсальное применение, а цвет их не является маркировкой, так как служит для склеивания цветных изделий. Например, две разбитые красные детали из пластика можно склеить стикером красного цвета, соединение при этом будет абсолютно незаметным.

Стержни непрозрачные белые могут быть двух видов, поэтому при их покупке нужно быть внимательным. В первом случае, это может быть клеевой состав для склеивания деталей, имеющих белый цвет. В ином случае, клей используется при соединении стекла. При покупке следует узнавать назначение клея у продавца.

В ином случае, клей используется при соединении стекла. При покупке следует узнавать назначение клея у продавца.

Стержни прозрачные желтые чаще всего применяются при склеивании бумаги, картона, дерева. При этом следует его не путать с клеем непрозрачного желтого цвета, это состав, имеющий универсальные свойства, а цвет всего лишь наполнитель.

Серые или черные стержни к клеящим составам отношения не имеет, это герметик, применяющийся для уплотнения устраиваемых швов, а также для изолирования электропроводов. Обладает эластичными свойствами, поэтому не используется для жесткого склеивания.

Мы привели лишь некоторые различия существующих стержней термоклея. В ряде случаев они могут иметь и некоторые иные отличия. А так как четкого разграничения этой продукции не имеется, перед покупкой клеящего состава необходимо проконсультироваться с нашими продавцами, либо ознакомиться с инструкцией производителя.

Пистолет для термоклеяПри выборе пистолета, предназначенного для нанесения клея, следует основываться на некоторых его технических возможностях и характеристиках, таких как скорость подачи клея, температура нагрева, а также диаметр применяемых стержней.

Для клеевого пистолета чаще всего используются стержни, имеющие диаметр 7 и 11,2 мм. Стержни, имеющие больший диаметр, применяются на производственных объектах, а пистолет для них имеет достаточно высокую стоимость. Длина стержней применяемых при склеивании материалов может составлять от 4 до 20 см. Такая длина отлично подходит для любого типа пистолета.

Необходимая температура нагрева. В процессе склеивания, термоклей разжижается при температуре 80 градусов и более, однако все происходит медленно. Из этого можно сделать вывод, что чем выше температура нагрева, тем производительнее работает пистолет. Именно поэтому основная часть пистолетов обладают температурой нагрева порядка 150-200 градусов.

Скорость, с которой подается клей. В среднем пистолет способен производить 5-20 г разжиженного клея за одну минуту, скорость в основном зависит от того насколько быстро нагревается клеевой стержень, а также от температуры. Существуют пистолеты и большей производительности, однако для обычной работы вполне достаточно 20 г в минуту.

Немаловажным параметром клеевых пистолетов является время нагрева инструмента, потребляемая им мощность, источник питания, прочие возможности. Существуют некоторые виды пистолетов, способных выполнять работу вдалеке от линий электропередач, так как они имеют аккумулятор – независимый источник питания.

Наиболее интересной моделью инструмента является пистолет, имеющий функцию распыления клея. Это позволяет ускорить выполнение работ по склеиванию достаточно больших поверхностей. Например, без него трудно будет обойтись при выполнении драпировки стен, ведь клей будет наноситься ровным слоем. Приложив ткань, ее нужно будет пригладить только утюгом, пока она не приклеиться к стене.

Как выбрать термоклей?Последние годы на рынке можно увидеть и услышать многое о новом виде клея – термоклее. Он при помощи температуры разогревается и в таком виде наносится на склеиваемые поверхности. После высыхания, мы получаем очень качественную стыковку. А самое замечательное, что клеить можно буквально все и остывание проходит буквально мгновенно. Склеенными деталями можно пользоваться уже через пять минут. И все эти чудеса действительность, которую подарила нам цивилизация.

Склеенными деталями можно пользоваться уже через пять минут. И все эти чудеса действительность, которую подарила нам цивилизация.

И прежде, чем начать учить выбирать новый клей, стоит поговорить о названии и инструменте облегчающий работу с термоклеем. Для удобства, никто не использует термоклей без клеевого пистолета. Можно, конечно, нагревать вещество паяльником или над свечой, но в идеале лишь термо-клеевой пистолет будет эффективным. Дополнительно надо поговорить о возможных других названиях этого нового вещества. Термин «термоклей» не всегда можно встретить в категориях Интернет-магазинов и не всегда вас поймут продавцы. Самое популярное имя нового вещества – «клеевые стержни». Бывает, что термоклей называют патронами для термопистолета, горячим клеем или просто стикер. Все это одно и то же, поэтому мы будем употреблять все популярные имена.

Начинаем вникать.Как уже было сказано, термоклей может клеить все. Если говорить подробнее, то список наш получится бесконечным. Для склеивания годится пластик, стекло, дерево, металлы, кафель, картон, бумага, ткань и так далее. Лучше, если мы укажем, что не может клеить термический клей, а это бетон, штукатурка и некоторые виды тканей и ПВХ, последние исключения весьма-весьма редко встречаются в хозяйстве. Ко всему остальному расплавленный клеевой стержень цепляется «насмерть». Но все зависит от цвета, только про это мы скажем чуть позже.

Для склеивания годится пластик, стекло, дерево, металлы, кафель, картон, бумага, ткань и так далее. Лучше, если мы укажем, что не может клеить термический клей, а это бетон, штукатурка и некоторые виды тканей и ПВХ, последние исключения весьма-весьма редко встречаются в хозяйстве. Ко всему остальному расплавленный клеевой стержень цепляется «насмерть». Но все зависит от цвета, только про это мы скажем чуть позже.

Все клеевые стержни можно вначале разделить по диаметру. Самые популярные размеры: 7 и 11.2 мм. Есть чуть тоньше, толще, есть и другие размеры, но эти самые популярные и выбирать клеевые стержни, нужно лишь основываясь на размер вашего клеевого пистолета. Если термопистолета нет, вначале покупаем его, а дальше уже продолжаем выбор.

Длина клеевых стержней.Кто разобрался с диаметром, должен еще понять, что длина стержней тоже бывает разная, зачастую 4-20 см. И тут снова надо полагаться на свой термопистолет, именно он укажет, что нужно покупать.

Клеевые стержни бывают разные. Мы подошли к самому главному критерию выбора клеевых стержней – выбора относительно цвета термоклея. Существует некоторое количество типов клеевых стержней, и все они отличаются по составу и клеевым свойствам. Каждый мы сейчас в отдельности рассмотрим.

Универсальные прозрачные клеевые стержни.Универсальные, белые, прозрачные клеевые стержни. Когда вы попросите в магазине термоклей, скорее всего, вы получите прозрачный, белый стержень. Он самый популярный, так как является универсальным. Он годится для склеивания любых материалов. И для создания домашних поделок или чтобы что-то иногда приклеить в доме, этого выбора будет вполне достаточно.

Не прозрачные, разноцветные стержни.Цветные клеевые стержни. Любые цвета, кроме черного, но обязательно не прозрачные, это также универсальный термоклей. Здесь цвет играет роль не маркировки, а просто возможность подгонять клеящее вещество к цвету детали. Например, ремонтируете зеленую пластиковую коробку, берем зеленый стержень и получаем незаметное место стыка. Только обязательно они должны быть непрозрачными. Другие цвета со слегка прозрачной структурой, — это уже цветовая маркировка.

Например, ремонтируете зеленую пластиковую коробку, берем зеленый стержень и получаем незаметное место стыка. Только обязательно они должны быть непрозрачными. Другие цвета со слегка прозрачной структурой, — это уже цветовая маркировка.

Белые непрозрачные стикеры могут быть и универсальными, чтобы клеить белые детали или специальные под стекло и металл. При покупке обязательно смотрим на характеристики, но в большинстве случаев цвет тут будет играть роль маркера и такой горячий клей будет рассчитан именно под работу со стеклянными и металлическими предметами. Но это не лишает их свойств, клеить пластик, просто лучше они подойдут именно под указанные материалы.

Желтые прозрачные стержни.Желтый прозрачный термоклей. Для работы с деревом, картоном и бумагой, выбирать нужно желтый прозрачный термоклей, такой цветовой маркер указывает именно такое применение. Только напомним, что клей желтый и не прозрачный, это просто цветной универсальный аналог.

Черный термоклей. Черный и серый термоклей рассчитан работать в двух направлениях: как герметик и как изоляционный материал. Такими стержнями можно проводить изоляцию проводников и уплотнение швов.

Клеевой пистолет уже прочно обосновался не только в жизни каждого мастера, но и в «жизни» домохозяек, школьников и студентов.

На американском сайте familyhandyman.com был сделан обзор возможностей: что можно сделать из термоклея. Но сначала давайте разберемся с терминами: кто такой handyman и сто такое термоклей.

Кто такой handyman?

Handyman популярен в Америке почти также сильно, как Supermen. Просто ориентация – на разные возрастные группы. Все американские тинейджеры мечтают стать суперменами, чтобы «спасти мир». Многие из них, повзрослев, становятся «хендименами» и «спасают» собственное жилище.

Handyman – это «мастер на все руки», человек, который любит что-то делать руками (hand – рука). Очень популярное занятие в США.

Не верьте, когда вам говорят, что все они – «тупые», ничего руками делать не умеют… даже лампочку вкрутить не могут. Возможно, «офисный планктон», живущий в мегаполисах на съемных квартирах – именно такой. Но не они – «настоящие американцы».

У каждого настоящего американца есть собственный дом, в котором обязательно есть basement (цокольный этаж, подвал), в котором, в свою очередь, оборудована мастерская.

С нашей точки зрения «хендименами» становятся вынуждено. В отличие от квартиры, когда можно кого-то вызвать и кто-то все сделает, собственный дом – это всегда что-то нужно прибить, отпилить и т.д. Что касается мебели – недорогая серийная мебель имеет массу ограничений и недостатков. А индивидуальное изготовление многим просто «не по карману». Обладая начальными навыками и соответствующим инструментом готовую мебель всегда можно доделать под себя.

Если учесть тот факт, что вся Америка – «одноэтажная» (см. Ильфа и Петрова) и большинство американцев живут в собственных домах, количество «хендименов» просто зашкаливает. Для них издаются собственные журналы, TV-каналы и сайты в сети. Familyhandyman.com – один из таких ресурсов.

Для них издаются собственные журналы, TV-каналы и сайты в сети. Familyhandyman.com – один из таких ресурсов.

Что такое «термоклей»

Термоклей – это клеящее вещество, которое при нагревании до определенной температуры переходит в жидкое состояние, а при остывании — обратно в твердое. Причем переходить в эти состояния он может многократно.

Мебельщикам этот тип клея известен, как клей-расплав. В расплавленном состоянии клей обладает высокими адгезионными свойствами. В твердом состоянии образует прочный клеевой шов. Температура плавления находится в пределах 100-200 градусов.

Термоклей изготавливается на основе термопластичных полимеров. Среди самых популярных полимеров – этиленвинилацетат и полиамид.

Любой термоклей состоит из трех компонентов: основного полимера (около 50% объема), смол (30%) и пластификаторов (20%). Смолы придают клею высокую адгезию, а пластификаторы снижают вязкость.

Выпускается термоклей в виде твердых клеевых стержней. Разогрев клея производится при помощи специального термоклеевого (клеевого) пистолета.

Разогрев клея производится при помощи специального термоклеевого (клеевого) пистолета.

Маленькие хитрости с термоклеем от сайта familyhandyman.com в нашем вольном переводе

Можно клеить и без пистолета

Термоклеевой пистолет с питанием от 220/110 V можно эффективно использовать только при наличии электрической розетки в зоне досягаемости… А что делать, если розетки рядом нет? Например, где-нибудь в лесу? Или если нет клеевого пистолета? А приклеить что-нибудь очень надо?

Клеевой стержень можно расплавить обыкновенной зажигалкой или спичками.

Временный упор или направляющая

Иногда, в процессе работы, необходимо установит временный упор или направляющую. Нет проблем — ее можно просто приклеить к рабочему столу.

Антискользящая вешалка-плечики

У дешевых пластиковых или металлических плечиков есть один существенный недостаток – вещи на них не держатся, могут легко соскользнуть и упасть.

Просто нанесите на такие плечики слой клея. Вещи будут хорошо держаться и больше не будут падать.

Вещи будут хорошо держаться и больше не будут падать.

Одинаковые детали проще склеить

Если у вас есть несколько одинаковых деталей их проще обрабатывать в склеенном виде: резать, шлифовать, сверлить и т.п. После обработки детали можно будет легко разобрать. Главное — не использовать слишком много клея. Точечная склейка позволяет не только надежно закрепить детали между собой, но и легко демонтировать соединение после обработки. Для разборки можно воспользоваться шпателем, а для удаления остатков клея – стамеской.

Шаблон для криволинейных деталей

Классическая технология изготовления деталей по шаблону упрощается в несколько раз при использовании термоклея для временного соединения деталей.

Магниты проще приклеить

Использование магнитов – это удобно. Сфера применения ограничивается только вашей фантазией: начиная от крепления мелких металлических предметов, заканчивая остановкой счетчиков. Приклеить магнит к любой поверхности можно, в том числе, термоклеем при помощи клеевого пистолета.

Горячий клей — демпферы

Как мы знаем, для того, чтобы мебель или другие предметы интерьера не царапали пол, необходимо использовать прокладки (демпферы) из какого-либо мягкого материала: фетр, резина, силикон и т.п.

Термоклей отлично справляется с этой задачей. Например, вам нужно установить цветочный горшок с неровным дном. Нанесите несколько капель горячего клея и дайте им остыть в течении минуты. Затем поставьте горшок на ровную поверхность, пока клей еще мягкий. Получаем упругие опоры различной высоты, повторяющие неровности пола.

Также можно использовать клей в качестве демпфера. В качестве «отбойника» для дверцы шкафа, например, или для рамки картины при навешивании на стену. Демпферы не только препятствуют появлению царапин, но и держат рамку в заданном положении.

Обработка мелких деталей

Иногда обработать небольшую деталь стандартным способом просто невозможно. Проблема решается очень просто – деталь нужно приклеить на массивное основание. Термоклей позволяет получить прочное соединение с возможностью последующего демонтажа.

Термоклей позволяет получить прочное соединение с возможностью последующего демонтажа.

Крепление детали к столу

Если вам нужно закрепить деталь на столе, а струбцины будут мешать обработке, проще всего ее просто приклеить.

Крепление фасадов выдвижных ящиков

Хорошая альтернатива двухстороннему скотчу при монтаже мебельных фасадов выдвижных ящиков.

Крепление стекла или зеркала

Традиционное крепления стекла в мебельных фасадах осуществляется при помощи специальных пластиковых зажимов. Иногда используется силиконовый клей. Использование термоклея – хорошая альтернатива. Чтобы удалить стекло достаточно просто размягчить клей, нагрев соединение феном.

Фиксирование шатающейся мебели

У стола на четырех ножках есть одна существенная проблема – он шатается. Как правило, виноваты в этом: или неровный пол, или непрофессиональные мебельщики. На проблему обращают внимание в момент активной эксплуатации стола и решают ее путем подкладывания сложенных картонок под ножку. Ненадежное и временное решение.

Ненадежное и временное решение.

Избавиться от проблемы один раз и навсегда можно просто приклеив термоклеем несколько монет к ножке стола.

Склеивание

И, вы не поверите… термоклей также можно использовать по его прямому назначению – склеивание деталей между собой….

По материалам сайта familyhandyman.com

Использование клеевого пистолета, работающего с полимерными стержнями, востребовано во многих сферах деятельности. Пистолет является универсальным инструментом, способным надёжно обеспечить фиксацию различных предметов и деталей. Стержни для клеевого пистолета представляют собой расходные материалы. Как правило, наиболее востребованы полимерные стержни толщиной 11 мм и 7 мм.

Характеристики стержней и особенности использования

При отсутствии специфичных требований при проведении работ, склеивание поверхностей выполняется пистолетами стандартного размера. Поэтому в продаже чаще всего встречаются материалы диаметров 7 и 11 миллиметров, цена которых достаточно невысока. Такие стержни имеют следующие характеристики:

Такие стержни имеют следующие характеристики:

- Визуально материал практически прозрачный.

- Кроме диаметра, стержни для клеевого пистолета различаются по длине. Этот параметр может достигать 300 миллиметров.

- Материал имеет достаточную прочность на изгиб и не ломается.

- При хранении необходимо соблюдать комнатную температуру.

- Соблюдение условий хранения и эксплуатации позволяет добиться неограниченного срока использования материала.

Стержни являются универсальным составом, способным применяться во многих отраслях деятельности. Как правило, практически любые материалы можно склеить стержнями 11 мм и 7 мм. В некоторых случаях используются чёрные стержни, позволяющие добиться незаметности клеевого состава на поверхностях соответствующего цвета.

Исключением для применения клеевого состава являются поверхности, требующие высокой адгезии. Некоторые виды полимерных материалов также нельзя склеивать пистолетом.

Выбор стержней для клеевого пистолета

Диаметр и габаритные размеры являются основными требованиями к стержням. В большинстве случаев материал толщиной 11 мм либо 7 мм подходит для решения типовых задач.

Длина стержня определяется параметрами пистолета. В продаже имеются стержни, длина которых варьируется от 40 до 300 миллиметров. Соответственно, цена на материал повышается в зависимости от размера стержня.

В большинстве случаев материал толщиной 11 мм либо 7 мм подходит для решения типовых задач.

Длина стержня определяется параметрами пистолета. В продаже имеются стержни, длина которых варьируется от 40 до 300 миллиметров. Соответственно, цена на материал повышается в зависимости от размера стержня.

Если к качеству соединения предъявляются особые требования, то выбор материала выполняется соответствующим образом. Чёрные стержни используются когда нужно добиться максимальной идентичности шва с поверхностью. Специальные составы применяются при повышенных требованиях к жёсткости конструкции. Склеивание разнородных материалов также возможно при использовании особых марок клея.

При выборе клея учитывается цветовая маркировка. Непрозрачный состав является универсальным и предназначен для использования в большинстве случаев. Полупрозрачный материал, имеющий определённый оттенок, имеет специальное назначение. Белые и чёрные стержни для клеевого пистолета также являются универсальными и предназначены для общего использования.

Цилиндры белого оттенка и непрозрачной консистенции используются для склеивания стекла и металла. Полупрозрачные материалы подходят для работы с древесиной, бумагой и их сочетаниями. Чёрные стержни характеризуются изолирующими и герметизирующими свойствами, поэтому применяются для обработки элементов под напряжением, а также для укрепления швов.

При работе с материалами, которые значительно нагреваются при эксплуатации, используются специальные клеевые составы. Такие стержни являются высокотемпературными и не теряют своих характеристик при значительном нагреве. Как правило, на рынке представлены цилиндры с температурой плавление порядка 100 либо 150 градусов. Выбор того либо иного стержня определяется текущими потребностями.

Выбор цилиндров диаметром 11 мм либо 7 мм производится исходя из характеристик используемого . Диаметр, температура плавления, текучесть материала и скорость его плавления являются основными критериями при выборе.

Материалы для производства стержней

Несмотря на своё название, стержни не содержат клеящего вещества. Цилиндры состоят из термопластичного полимера, который плавится при нагреве и застывает при охлаждении. Традиционные пистолеты работают с двумя видами стержней.

Цилиндры состоят из термопластичного полимера, который плавится при нагреве и застывает при охлаждении. Традиционные пистолеты работают с двумя видами стержней.

Этиленвинилацетатные цилиндры плавятся при температуре порядка 80 градусов. Полимер очень лёгкий и эластичный. При нагреве материал обладает высокой текучестью и липкостью. Использование подобного состава обеспечивает стойкость шва к влаге и химически активным веществам.

Полиамидные стержни имеют более высокую жёсткость и прочность. Плавятся такие материалы при температуре около 150 градусов. Соответственно для использования стержней подходят пистолеты, обеспечивающие необходимую температуру нагрева. Состав подобного типа имеет один недостаток. При постоянном соприкосновении с влагой, прочность материала снижается.

Приобретая стержни для клеевого пистолета необходимо учитывать основные характеристики материала. Кроме того, следует покупать материал с запасом. Общая цена практически не изменится, при этом стержни не кончатся в неподходящее время. В продаже имеются материалы различных оттенков, параметров и состава, что обеспечивает обширную область применения клеевых пистолетов.

В продаже имеются материалы различных оттенков, параметров и состава, что обеспечивает обширную область применения клеевых пистолетов.

При покупке желательно изучить техническую информацию, представленную на упаковке. Как правило, на ней содержится полная информация о составе стержня и способах его использования. Изучение данных и консультация с менеджером избавит покупателя от ошибок. В этом случае работа с пистолетом не вызовет трудностей при работе.

Состав и виды плиточного клея

Исходя из названия материала, можно подумать, что он используется только для кафельных работ. На самом деле нет — плиточный клей имеет хорошую адгезию и может соединить собой любые материалы. Производители выпускают множество разновидностей плиточного клея, добавляя различные присадки и компоненты, которые придают составу новые свойства. Какой плиточный клей лучше всего для конкретного материала и комнаты — рассказываем в этой статье.

Виды плиточного клея

Состав плиточного клея примерно одинаков: это цементно-песчаная смесь, масляная краска, клей ПВА или клеящая основа. Все остальное — это присадки, которые добавляет каждый производитель — для большей клейкости, вязкости, густоты и т.д.

Все остальное — это присадки, которые добавляет каждый производитель — для большей клейкости, вязкости, густоты и т.д.

Цементно-песчаная смесь — это основа клея, и ее пропорции меняются в зависимости от марки. А в зависимости от содержания разных присадок клеи можно разделить на несколько групп:

Полиуретановые

Главное свойство этого клея пластичность, именно благодаря ей этот клей работает с любыми поверхностями.

Цементный

В его состав входят портландцемент, песок, присадки. Он хорошо показывает себя при работе с бетонными и кирпичными поверхностями, еще его можно использовать для наружных работ — об этом производитель предупреждает на упаковке. Это наиболее популярный вид клеев, который привлекает потребителей универсальностью и низкой ценой. Стоимость 1 квадратного метра кафеля с таким клеем на порядок ниже, чем у эпоксидного и дисперсионного. С ним просто обращаться — разберется даже новичок. Кроме того, производители добавляют в состав различные присадки, которые помогают сделать эти клеи более универсальными.

Дисперсионный

Выпускается в виде пасты, используется для приклеивания стеновой и напольной плитки. Он находится в средней ценовой категории — дороже цементного, но дешевле эпоксидного. Основа такого состава — синтетические смолы, а высокую пластичность придают ему органические добавки. Такой клей используют для поверхностей, которые движутся — например, стены, подверженные усадки. Продается дисперсионный клей только в готовом виде, перед использованием его нужно тщательно перемешать .

Эпоксидный

У него тоже пастообразная консистенция, один из самых универсальных клеев. В его состав входят смолы, синтетические и органические, различные катализаторы и присадки. У этого клея отличный набор свойств: отличная адгезия и низкая текучесть, он хорошо переносит морозы и жару, не боится перепадов температур, выдерживает на себе тяжелую плитку и не дает усадки. Правда, и стоит такой клей дороже обычного. Используют его обычно в помещениях с высокой нагрузкой на кафель — аэропорты, общественные бассейны, метро.

Для обычной квартиры достаточно стандартного клея на основе цемента и песка — с разными вариациями, которые помогают ему сопротивляться влажности и перепадам температур. Использование дорогих эпоксидных и дисперсионный слоев целесообразно только для больших общественных и производственных помещений.

Клей для плитки может выпускаться в двух вариантах:

- сухая смесь — бюджетный вариант, состав перед использованием нужно развести нужным количеством воды, по инструкции на упаковке,