Давление. Архимедова сила. | Объединение учителей Санкт-Петербурга

Основные ссылки

CSS adjustments for Marinelli theme

Объединение учителей Санкт-Петербурга

Форма поиска

Поиск

Вы здесь

Главная » Давление. Архимедова сила.

| Давление | |

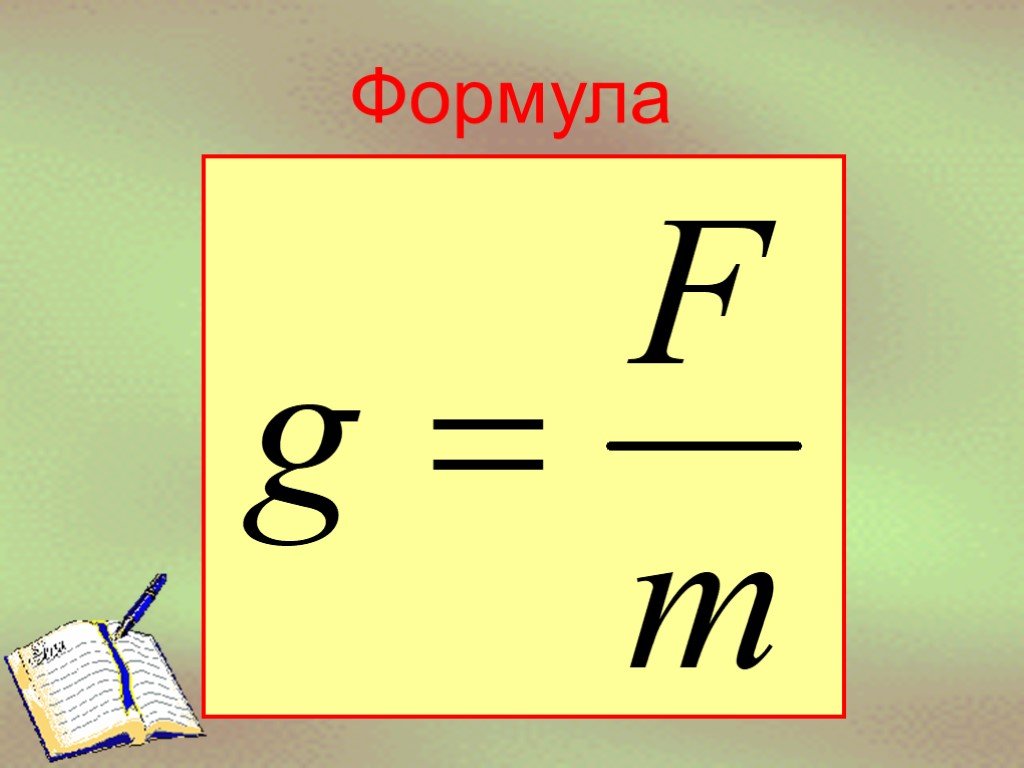

Если на тело действует сила и под действием этой силы тело деформируется, то эту силу часто называют силой давления. Роль силы давления может играть любая сила (вес тела, деформирующий опору; сила, прижимающая тело к какой-либо поверхности и т.д.). Скалярная физическая величина, равная отношению силы, действующей перпендикулярно поверхности, к площади этой поверхности, называется давлением: . Единица давления в СИ называется паскаль (Па), в честь французского физика и философа Б.Паскаля. |

|

Единица давления в СИ называется паскаль (Па  Паскаля. Давление равно 1 Па, если на поверхность тела площадью 1м2 действует перпендикулярно ей сила 1 Н. Паскаля. Давление равно 1 Па, если на поверхность тела площадью 1м2 действует перпендикулярно ей сила 1 Н. |

|

Архимедова (выталкивающая) сила. | |

1. Давление столба жидкости или газа. , где S — площадь, h — высота столба жидкости или газа, ρ — плотность жидкости или газа. | |

Внимание! Давление столба жидкости или газа (гидростатическое давление) не зависит от формы сосуда. | |

2. Причины возникновения выталкивающей силы. p3=p4 , т.к. одинаковые глубины. F2>F1, т.к. глубина h2>h1. Fвыталкивающая=F2 — F1 — причина возникновения выталкивающей силы в разности сил (давлений) на разных глубинах. Внимание! Эта формула применима всегда! | |

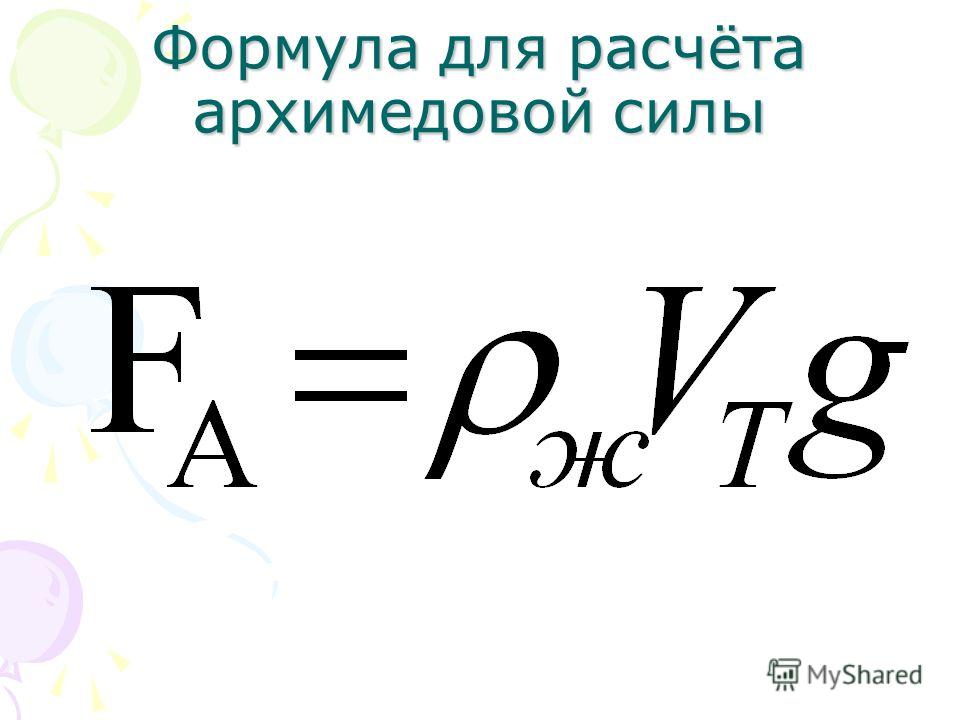

Fвыталкивающая=p2S -p1S=Sgρ(h2 — h где ρ — плотность жидкости или газа, V — объем погруженной части тела. Т.к. m=ρV — масса жидкости, вытесненной телом, то Fвыт=FАрх.=mжg=Pж | |

На тело, погруженное в жидкость (или газ), действует выталкивающая сила, равная весу жидкости (газа), вытесненной телом. |

|

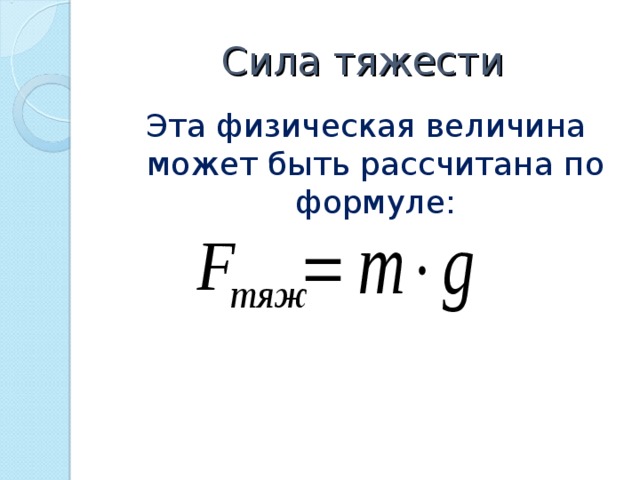

3. Вес тела, погруженного в жидкость или газ. В состоянии покоя P0=mg. Если тело погружено в жидкость или газ, тоP=P0-F Тело, погруженное в жидкость или газ, теряет в своем весе столько, сколько весит вытесненная им жидкость. | |

4. Условия плавания тел. Если:

| |

5. Подъемная сила. Fп=FАрх-mg — максимальный вес, который может поднять плавающее тело. |

|

Теги:

конспект

Формула 1 побила рекорд прижимной силы. И она растет дальше!

Нажмите, чтобы загрузить аудиоплеер

В гибридную эру болиды Формулы 1 показали впечатляющую эволюцию в области аэродинамики. Вертикальное давление на машины достигло рекордных 3 тысяч килограмм на скорости в 276 км/ч. Такой показатель продемонстрировал Mercedes W11, проходя поворот Коупс в Сильверстоуне-2020 на 37 км/ч быстрее, чем делал это в 2014 году.

Если бы рост прижимной силы в Формуле 1 изобразили в виде графика, получилась бы впечатляющая кривая. Речь идет о данных, которые команды тщательно скрывают на своих базах, но Motorsport.com получил возможность на них взглянуть и обдумать. Цифры показали невероятный рост, доведя Ф1 до невиданных показателей.

Конечно, на вершине оказался болид Mercedes W11: таких данных не было ни у одной машины Ф1 за 70 лет. Не стоит и удивляться, что мы видим пулеметную очередь рекордов на круге. Но тут есть о чем подумать.

Некоторые все упрощают, говоря, что нынешними болидами слишком просто управлять, хотя достаточно посмотреть на цифры, чтобы прийти к противоположному мнению. В сравнении с недавним прошлым мы не видели рекордов максимальной скорости (с 2017-го появились более широкие колеса и крупные антикрылья, что увеличило лобовое сопротивление машин), зато увидели пугающее увеличение скорости в поворотах.

Хотите пример? То самое прохождение поворота Коупс в Сильверстоуне Льюисом Хэмилтоном на скорости 276 км/ч в 2020 году. На старте гибридной эры, в 2014-м, он же проезжал этот поворот со скоростью 243 км/ч.

На старте гибридной эры, в 2014-м, он же проезжал этот поворот со скоростью 243 км/ч.

Лучший круг Льюиса в Сильверстоуне-2014 был пройден за 1:37.176. В прошлом году он проехал тот же круг за 1:29.238. Разница — 7,938 секунды. То есть Mercedes отыгрывала у себя более, чем секунду каждый год.

Нынешние машины Ф1 стали менее быстрыми на прямых, но прижимная сила позволяет им проходить повороты на прежде немыслимых скоростях. Интересно также отметить рост латеральных перегрузок на 45%: 3,1g семь лет назад до 4,5g в том же повороте в 2020-м. И это показатели гонки! В квалификации они, несомненно, были еще выше.

Но насколько именно возросла прижимная сила? Ее значение меняется в зависимости от скорости движения. Но мы можем сказать, что в том же Коупсе вертикальное давление на Mercedes W11 составило примерно 3 тысячи килограмм, в то время как Red Bull в 2014 году испытывал там же давление в 1 тысячу 850 килограмм.

Разница в абсолютных числах составляет 65%. Хотя для получения более точных данных правильно было бы сравнивать давление при одинаковых скоростях.

Утечка с базы Mercedes в Брэкли сообщила, что показатели прижимной силы у новой машины уже выше, чем в 2020 году, несмотря на потерю 10%, которую ждали из-за изменения правил. Так что в Pirelli явно не ошиблись, решив поменять резину.

Вмешательство в состав покрышек потребовалось, чтобы избежать пузырения и уйти от необходимости повышать давление внутри шины, дабы не дать ей лопнуть. К тому же, новая поверхность покрышек должна повлиять на использование машинами аэродинамических потоков.

Значит ли это, что в 2021 году мы увидим машины, не способные бить рекорды? На первых этапах сезона — возможно. Но затем можно ждать очередного фестиваля рекордов.

Прочность на растяжение – определение, единицы, формула и методы испытаний

Механические свойства пластмасс

Что такое прочность на растяжение? Прочность на растяжение — это способность пластикового материала выдерживать максимальное растягивающее напряжение при растяжении или растягивании без разрушения. Это момент, когда материал переходит от упругой деформации к пластической.

Это момент, когда материал переходит от упругой деформации к пластической.

- Упругая деформация — Когда напряжение снимается, материал возвращается к размерам, которые он имел до приложения нагрузки. Действительно для малых деформаций (кроме случая каучуки ). Деформация обратимая, непостоянная

- Пластическая деформация — При снятии напряжения материал не возвращается к своему прежнему размеру, но происходит постоянная необратимая деформация.

Прочность на растяжение часто называют пределом прочности на растяжение и измеряется в единицах силы на площадь поперечного сечения .

Существует три типа прочности на растяжение (см. диаграмму 1 ниже):

-

- Предел прочности (B) — Максимальное напряжение, которое материал может выдержать

- Прочность на разрыв (C) — Координата напряжения на кривой напряжение-деформация в точке разрыва

Другими словами, материалы сначала деформируются упруго — когда вы снимаете напряжение, они возвращаются к своей первоначальной форме. Затем с большей силой они пластически деформируются, это текучесть — когда вы снимаете напряжение, они постоянно растягиваются в новую форму. Наконец они ломаются; в конечном итоге это растягивающее напряжение или предел прочности.

Затем с большей силой они пластически деформируются, это текучесть — когда вы снимаете напряжение, они постоянно растягиваются в новую форму. Наконец они ломаются; в конечном итоге это растягивающее напряжение или предел прочности.

» Выберите подходящий пластик с «хорошей прочностью на растяжение», отвечающий вашим требованиям

Прочность на растяжение (TS) при разрыве измеряет максимальное напряжение, которое пластиковый образец может выдержать при растяжении до разрыва. Некоторые материалы могут резко сломаться (хрупкое разрушение), в то время как другие деформируются или удлиняются, прежде чем сломаться. Она измеряется как растягивающая или сжимающая нагрузка, необходимая для разрушения чего-либо.

Следовательно, это одно из важных механических свойств для:

- Оценка материала

- Контроль качества

- Конструкция конструкции

- Моделирование и

- Анализ отказов

Узнайте больше о пределе прочности при растяжении при разрыве:

» Разница между пределом прочности при растяжении и пределом текучести

» Как измерить свойства пластмасс при растяжении?

» Значение свойств при растяжении и факторов, влияющих на прочность при растяжении пластмасс

» Прочность при разрыве (на растяжение) – значения свойств для некоторых пластмасс

Предел текучести в зависимости от предела текучести

Предел текучести — это напряжение, которое материал может выдержать без остаточной деформации или точка, при которой он больше не вернется к своим первоначальным размерам (на 0,2% по длине). Принимая во внимание, что предел прочности на растяжение — это максимальное напряжение, которое материал может выдержать при растяжении или растяжении, прежде чем он выйдет из строя или сломается.

Принимая во внимание, что предел прочности на растяжение — это максимальное напряжение, которое материал может выдержать при растяжении или растяжении, прежде чем он выйдет из строя или сломается.

- Предел текучести можно увидеть на кривой напряжения-деформации как точку, в которой график перестает быть линейным.

- Поскольку довольно сложно определить точную точку, в которой линия перестает быть линейной, предел текучести обычно представляет собой точку, в которой значение на кривой напряжение-деформация отличается на 0,2% от значения, которое было бы, если бы она была полностью линейной.

Типичная кривая напряжения-деформации

Кривая напряжения-деформации

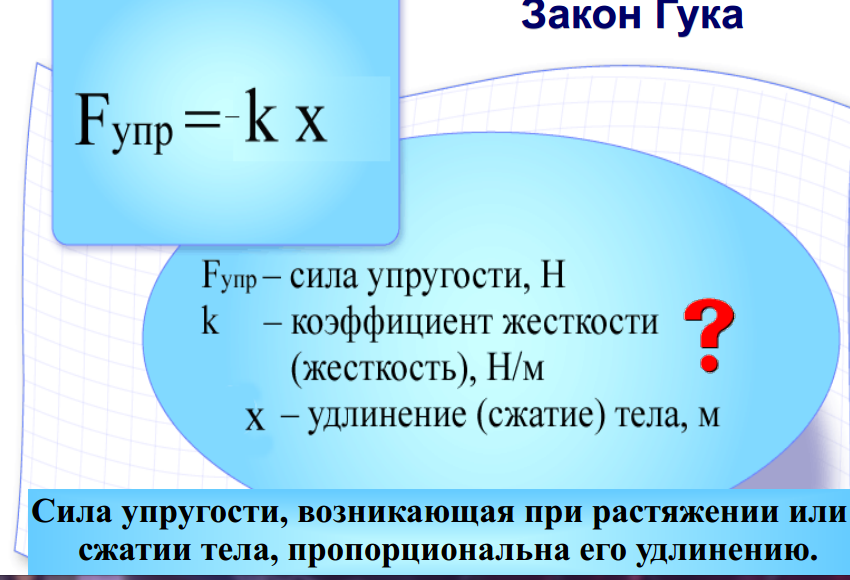

Когда к объекту прикладывается растягивающая сила (сила растяжения), он удлиняется, и его поведение можно получить, используя кривую напряжения-деформации в области упругой деформации (известный закон Гука). Расширение, создаваемое силой, зависит не только от материала, но и от других факторов, таких как размеры объекта (например, длина, толщина и т. д.)

Расширение, создаваемое силой, зависит не только от материала, но и от других факторов, таких как размеры объекта (например, длина, толщина и т. д.)

Напряжение определяется как сила на единицу площади пластика и выражается в Нм -2 или Па. Формула для расчета растягивающего напряжения:

σ (напряжение) = F/A

Где σ представляет собой напряжение (в ньютонах на квадратный метр или, что то же самое, в паскалях), F представляет собой силу (в ньютонах, обычно сокращенно обозначается Н), а A представляет собой площадь поперечного сечения образца.

Хотя деформация определяется как растяжение на единицу длины. И, поскольку это отношение длин, деформация не имеет единиц измерения.

ε (деформация) = ΔL/L 0 ; ΔL = L-L 0

Где L 0 — исходная длина растягиваемого стержня, а L — его длина после растяжения. ΔL — удлинение стержня, разница между этими двумя длинами.

Узнайте больше о других механических свойствах: Модуль Юнга , Вязкость , Твердость , Удлинение при текучести , Удлинение при разрыве , Прочность при текучести (на растяжение)

Единицы измерения прочности на растяжение

В Международной системе единицей прочности на растяжение является паскаль (Па) (или мегапаскаль, МПа или даже ГПа, мегапаскаль), что эквивалентно ньютонам на квадратный метр (Н/м 2 ).

В США для удобства измерения прочности на растяжение обычно используются фунты-силы на квадратный дюйм (lbf/in 2 или psi) или килограммы на квадратный дюйм (kpsi).

ПРИМЕЧАНИЕ : В машиностроении понятия прочности и жесткости часто путают. Чтобы получить правильную классификацию материалов, прочитайте « Жесткость » здесь.

Графики напряжения-деформации для типичного эластомера, гибкого пластика, жесткого пластика и волокна

(Источник: Принципы полимеризации, четвертое издание, Джордж Одиан)

Как измерить свойства пластмасс при растяжении?

Испытания на растяжение измеряют усилие, необходимое для разрушения образца, и степень, в которой образец растягивается или удлиняется до точки разрыва.

Как правило, «методы испытаний на растяжение» применяются для измерения свойств пластмасс на растяжение. Обычно используются следующие методы:

- ASTM D638 — Стандартный метод испытаний свойств пластмасс на растяжение

- ISO 527-1:2012 — Определение свойств при растяжении. Общие принципы

Конечно, помимо перечисленных ниже, существует еще несколько способов, но они здесь не обсуждаются.

Методы испытаний ASTM D638 и ISO 527Методы испытаний ASTM D638 и ISO 527 охватывают определение свойств пластмасс и пластиковых композитов при растяжении в определенных условиях в виде стандартных испытательных образцов гантелевидной формы. Определенные условия могут варьироваться от предварительной обработки, температуры, влажности до скорости испытательной машины.

Методы используются для исследования поведения испытательных образцов при растяжении.

Посмотрите это интересное видео об испытаниях пластмасс на прочность при микроразрыве в соответствии с ASTM D638

По результатам испытаний на растяжение можно сделать следующие расчеты:

- Прочность на растяжение ( при пределе текучести и при разрыве)

- Модуль упругости при растяжении

- Штамм

- Удлинение и относительное удлинение при пределе текучести

- Удлинение и относительное удлинение при разрыве

Для ASTM D638 скорость испытания определяется спецификацией материала. Для ISO 527 скорость испытания обычно составляет 5 или 50 мм/мин для измерения прочности и удлинения и 1 мм/мин для измерения модуля.

Для ISO 527 скорость испытания обычно составляет 5 или 50 мм/мин для измерения прочности и удлинения и 1 мм/мин для измерения модуля.

Экстензометр — это устройство, которое используется для измерения изменений длины объекта. Это полезно для измерения напряжения-деформации и испытаний на растяжение.

Значение свойств при растяжении

- Свойства при растяжении предоставляют полезные данные для целей проектирования пластмасс.

- Свойства при растяжении часто включаются в спецификации материалов для обеспечения качества.

- Свойства растяжения часто измеряются при разработке новых материалов и процессов, чтобы можно было сравнивать различные материалы и процессы.

- Наконец, свойства растяжения часто используются для прогнозирования поведения материала при формах нагрузки, отличных от одноосного растяжения.

Факторы, влияющие на прочность пластмасс на растяжение

Прочность полимеров дополнительно определяется их:

- Молекулярная масса : Прочность полимера возрастает с увеличением молекулярной массы и достигает уровня насыщения при некотором значении молекулярной массы.

- При более низкой молекулярной массе — полимерные цепи слабо связаны слабыми силами Ван-дер-Ваальса, и цепи могут легко двигаться, что обуславливает низкую прочность, хотя кристалличность присутствует

- Полимер с более высокой молекулярной массой — цепи полимера становятся большими и, следовательно, сшиваются, что придает полимеру прочность

- Сшивание : Сшивание ограничивает движение цепей и увеличивает прочность полимера.

- Кристалличность : Кристаллическая фаза полимера повышает прочность; следовательно, межмолекулярная связь более значительна. Следовательно, деформация полимера может привести к более высокой прочности, что приведет к ориентированным цепям.

Помимо скорости испытания, уровень ориентации волокон, температура, содержание наполнителя и т. д. также влияют на значения предела прочности при растяжении термопластов.

Значения прочности на разрыв (на растяжение) некоторых пластмасс

Нажмите, чтобы найти полимер, который вы ищете:

A-C |

Э-М |

ПА-ПК |

ПЭ-ПЛ |

ПМ-ПП |

PS-X

| Название полимера | Минимальное значение (МПа) | Максимальное значение (МПа) |

| АБС-акрилонитрилбутадиенстирол | 29,8 | 43,0 |

| Огнестойкий АБС-пластик | 30,0 | 50,0 |

| Высокотемпературный АБС-пластик | 30,0 | 60,0 |

| Ударопрочный АБС-пластик | 30,0 | 45,0 |

| Смесь АБС/ПК – смесь акрилонитрил-бутадиен-стирола/поликарбоната | 40,0 | 50,0 |

| Смесь АБС/ПК 20 % стекловолокна | 75,0 | 80,0 |

| АБС/ПК Огнестойкий | 40,0 | 55,0 |

| Смесь аморфных ТПИ, сверхвысокотемпературная, химическая стойкость (высокая текучесть) | 105,0 | 105,0 |

| Смесь аморфных ТПИ, сверхвысокотемпературная, химическая стойкость (стандартная текучесть) | 160,0 | 160,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, бессвинцовый припой, 30% GF | 147,0 | 147,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (высокорасходный) | 74,0 | 74,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (стандартный расход) | 70,0 | 70,0 |

| Аморфный TPI, высокая термостойкость, химическая стойкость, 260°C UL RTI | 119,0 | 119,0 |

| Аморфный TPI, среднетемпературный, прозрачный | 78,0 | 78,0 |

| Аморфный TPI, среднетемпературный, прозрачный (одобрен для контакта с пищевыми продуктами) | 78,0 | 78,0 |

| Аморфный TPI, среднетемпературный, прозрачный (класс выпуска для пресс-форм) | 78,0 | 78,0 |

| Аморфный ТПИ, среднетемпературный, прозрачный (порошок) | 78,0 | 78,0 |

| ASA – акрилонитрилстиролакрилат | 47,0 | 56,0 |

| Смесь ASA/PC — смесь акрилонитрила, стирола, акрилата и поликарбоната | 45,0 | 50,0 |

| Огнестойкий ASA/PC | 48,0 | 48,0 |

| Смесь ASA/PVC – смесь акрилонитрила, стиролакрилата и поливинилхлорида | 45,0 | 50,0 |

| CA — Ацетат целлюлозы | 24,0 | 52,0 |

| CAB — Бутират ацетата целлюлозы | 18,0 | 48,0 |

| CP — Пропионат целлюлозы | 14,0 | 50,0 |

| COC — Циклический олефиновый сополимер | 46,0 | 63,0 |

| ХПВХ — хлорированный поливинилхлорид | 45,0 | 60,0 |

| ЭТФЭ – этилентетрафторэтилен | 45,0 | 45,0 |

| ECTFE | 45,0 | 54,0 |

| ЭВА – этиленвинилацетат | 7,0 | 30,0 |

| EVOH — Этиленвиниловый спирт | 30,0 | 205. 0 0 |

| ФЭП – фторированный этиленпропилен | 19,0 | 21.0 |

| HDPE – полиэтилен высокой плотности | 30,0 | 40,0 |

| HIPS — ударопрочный полистирол | 20,0 | 45,0 |

| Огнестойкий материал HIPS V0 | 15,0 | 30,0 |

| Иономер (этилен-метилакрилатный сополимер) | 11.0 | 37,0 |

| LCP — жидкокристаллический полимер | 175,0 | 175,0 |

| LCP Армированный углеродным волокном | 190,0 | 240,0 |

| LCP Армированный стекловолокном | 160,0 | 220,0 |

| LCP С минеральным наполнителем | 110,0 | 180,0 |

| LDPE – полиэтилен низкой плотности | 10,0 | 20,0 |

| LLDPE — линейный полиэтилен низкой плотности | 25,0 | 45,0 |

| PA 11 — (Полиамид 11) 30% армированный стекловолокном | 80,0 | 136,0 |

| PA 11, токопроводящий | 37,0 | 37,0 |

| ПА 11, гибкий | 43,0 | 59,0 |

| Полиамид 11, жесткий | 37,0 | 58,0 |

| PA 12 (полиамид 12), токопроводящий | 39,0 | — |

| PA 12, армированный волокном | 72,0 | 145,0 |

| Полиамид 12, гибкий | 50,0 | 56,0 |

| PA 12, стеклонаполненный | 37,0 | 50,0 |

| ПА 12, жесткий | 56,0 | 69,0 |

| ПА 46 — Полиамид 46 | 65,0 | 85,0 |

| PA 46, 30% стекловолокно | 128,0 | 132,0 |

| ПА 6 — Полиамид 6 | 50,0 | 95,0 |

| ПА 6-10 — Полиамид 6-10 | 50,0 | 65,0 |

| ПА 66 — Полиамид 6-6 | 50,0 | 95,0 |

| PA 66, 30 % стекловолокно | 100,0 | 125,0 |

| PA 66, 30% минеральный наполнитель | 45,0 | 200,0 |

| PA 66, ударопрочный, 15-30% стекловолокна | 90,0 | 120,0 |

| PA 66, ударопрочный | 40,0 | 50,0 |

| Полуароматический полиамид | 60,0 | 60,0 |

| ПАИ — полиамид-имид | 190,0 | 195,0 |

| PAI, 30 % стекловолокна | 210,0 | 210,0 |

| PAI, низкое трение | 125,0 | 165,0 |

| ПАН — полиакрилонитрил | 50,0 | 65,0 |

| ПАР — полиарилат | 25,0 | 65,0 |

| PARA (полиариламид), 30-60% стекловолокна | 190,0 | 280,0 |

| ПБТ – полибутилентерефталат | 40,0 | 50,0 |

| ПБТ, 30% стекловолокно | 135,0 | 140,0 |

| ПК (поликарбонат) 20-40% стекловолокна | 90,0 | 160,0 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 90,0 | 140,0 |

| Поликарбонат, высокотемпературный | 55,0 | 77,0 |

| Смесь ПК/ПБТ – смесь поликарбоната/полибутилентерефталата, наполненная стеклом | 62,0 | 110,0 |

| ПХТФЭ — полимонохлортрифторэтилен | 32,0 | 40,0 |

| ПЭ – полиэтилен 30% стекловолокна | 52,0 | 63,0 |

| PEEK — Полиэфирэфиркетон | 90,0 | 150,0 |

| PEEK 30% Армированный углеродным волокном | 200,0 | 220,0 |

| ПЭЭК 30% Армированный стекловолокном | 150,0 | 180,0 |

| ПЭИ — Полиэфиримид | 90,0 | 100,0 |

| ПЭИ, 30% армированный стекловолокном | 150,0 | 160,0 |

| ПЭИ, наполненный минералами | 90,0 | 100,0 |

| PEKK (полиэфиркетонкетон), низкая степень кристалличности | 89,5 | 89,5 |

| PESU — Полиэфирсульфон | 70,0 | 90,0 |

| PESU 10-30% стекловолокно | 75,0 | 140,0 |

| ПЭТ – полиэтилентерефталат | 45,0 | 70,0 |

| ПЭТ, 30% армированный стекловолокном | 140,0 | 160,0 |

| ПЭТ, 30/35% армированный стекловолокном, ударопрочный | 100,0 | 110,0 |

| PETG – полиэтилентерефталатгликоль | 40,0 | 40,0 |

| PE-UHMW — полиэтилен — сверхвысокомолекулярный вес | 39,0 | 49,0 |

| ПФА — Перфторалкокси | 27,0 | 30,0 |

| PGA — Полигликолиды | 68,9 | 68,9 |

| PHB — полигидроксибутират | 25,0 | 27,0 |

| PHB-V (5% валерат) | 35,0 | 37,0 |

| Полиимид | 72,0 | 120,0 |

| ПЛА — полилактид | 52,0 | 54,0 |

| PLA — Полилактид Высокотемпературные пленки | 102. 2 2 | 104.2 |

| ПММА — полиметилметакрилат/акрил | 38,0 | 70,0 |

| ПММА (акрил) Высокотемпературный | 65,0 | 79,0 |

| ПММА (акрил), ударопрочный | 35,0 | 65,0 |

| ПМП — Полиметилпентен | 16,0 | 18,0 |

| PMP 30% армированный стекловолокном | 60,0 | 68,0 |

| Минеральный наполнитель PMP | 17,0 | 18,0 |

| Полиамид 66 (нейлон 66)/углеродное волокно, длинное, 30% наполнителя по весу | 290,0 | 290,0 |

| Полиамид 66 (нейлон 66)/углеродное волокно, длинное, 40% наполнителя по весу | 305.0 | 305.0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 40% наполнителя по весу | 230,0 | 230,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 40% наполнителя по весу | 210,0 | 210,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 50% наполнителя по весу | 270,0 | 270,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 50% наполнителя по весу | 230,0 | 230,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 60% наполнителя по весу | 270,0 | 270,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 60% наполнителя по весу | 250,0 | 250,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 30% наполнителя по весу | 120,0 | 120,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 40% наполнителя по весу | 130,0 | 130,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 40% наполнителя по весу | 120,0 | 120,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 50% наполнителя по весу | 130,0 | 130,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 50% наполнителя по весу | 130,0 | 130,0 |

| ПОМ - полиоксиметилен (ацеталь) | 60,0 | 70,0 |

| POM (ацеталь) Ударопрочный | 45,0 | 60,0 |

| ПОМ (ацеталь) с низким коэффициентом трения | 50,0 | 70,0 |

| ПОМ (ацеталь) с минеральным наполнителем | 50,0 | 75,0 |

| ПП — полипропилен 10-20% стекловолокна | 35,0 | 56,0 |

| ПП, 10-40% минерального наполнителя | 18,0 | 24,0 |

| ПП, наполнитель 10-40% талька | 21. 0 0 | 28,0 |

| ПП, 30-40% армированный стекловолокном | 42,0 | 70,0 |

| ПП (полипропилен) сополимер | 30,0 | 35,0 |

| ПП (полипропилен) гомополимер | 20,0 | 40,0 |

| ПП, ударопрочный | 23,0 | 35,0 |

| ПФА — полифталамид | 85,0 | 85,0 |

| ПФА, 30% минеральный наполнитель | 79,0 | 81,0 |

| PPA, 33% армированный стекловолокном | 192,0 | 194,0 |

| PPA, 33% армированный стекловолокном – High Flow | 162,0 | 163,0 |

| PPA, 45% армированный стекловолокном | 227,0 | 229,0 |

| СИЗ — полифениленовый эфир | 45,0 | 60,0 |

| СИЗ, 30% армированный стекловолокном | 100,0 | 130,0 |

| СИЗ, огнестойкие | 45,0 | 55,0 |

| СИЗ, ударопрочные | 45,0 | 55,0 |

| СИЗ с минеральным наполнителем | 65,0 | 75,0 |

| ПФС — Полифениленсульфид | 50,0 | 80,0 |

| ППС, 20-30% армированный стекловолокном | 130,0 | 150,0 |

| PPS, 40% армированный стекловолокном | 120,0 | 150,0 |

| PPS, токопроводящий | 60,0 | 140,0 |

| ПФС, стекловолокно и минеральный наполнитель | 60,0 | 150,0 |

| ППСУ — полифениленсульфон | 75,8 | 76,0 |

| PS (полистирол) 30% стекловолокно | 70,0 | 70,0 |

| PS (полистирол) Кристалл | 35,0 | 60,0 |

| Полистирол, высокотемпературный | 40,0 | 60,0 |

| Блок питания — полисульфон | 70,0 | 80,0 |

| Блок питания, 30% армированный стекловолокном | 100,0 | 125,0 |

| Блок питания с минеральным наполнением | 65,0 | 70,0 |

| ПТФЭ – политетрафторэтилен | 0,0 | 10,0 |

| ПТФЭ, 25% армированный стекловолокном | 15,0 | 20,0 |

| ПВХ (поливинилхлорид), 20% армированный стекловолокном | 60,0 | 90,0 |

| ПВХ, пластифицированный | 7,0 | 25,0 |

| ПВХ, пластифицированный с наполнителем | 10,0 | 25,0 |

| Жесткий ПВХ | 35,0 | 60,0 |

| ПВДХ – поливинилиденхлорид | 20,0 | 35,0 |

| ПВДФ – поливинилиденфторид | 40,0 | 50,0 |

| САН – Стирол-акрилонитрил | 65,0 | 85,0 |

| SAN, 20% армированный стекловолокном | 100,0 | 120,0 |

| SMA – стирол малеиновый ангидрид | 35,0 | 55,0 |

| SMA, 20% армированный стекловолокном | 56,0 | 75,0 |

| SMA, огнестойкий V0 | 20,0 | 25,0 |

| SMMA – стиролметилметакрилат | 30,0 | 60,7 |

| SRP — Самоармирующийся полифенилен | 159,0 | 207,0 |

| TPS/PE – смесь термопластичного крахмала/полиэтилена (испытаны пленки толщиной 30 микрон) | 20,0 | 20,0 |

| XLPE — сшитый полиэтилен | 11. 0 0 | 32,0 |

Имеющиеся в продаже марки полимеров с высокой прочностью на разрыв -cnx» target=»_blank» title=»Твердость — Получить обновление свойства»>Жесткость

, Удлинение при текучести , Удлинение при разрыве , Прочность при текучести (на растяжение)Как рассчитать прочность на сжатие

Обновлено 26 ноября 2018 г.

Автор Lisa Maloney

Прочность на сжатие — это эффективный способ измерения нагрузки, которую может выдержать поверхность или материал. Испытание на прочность такого рода выполняется путем приложения силы вниз к верхней части объекта в сочетании с равной и противоположной силой, приложенной вверх к нижней части. Другими словами, вы сжимаете его, а затем используете простую математическую формулу, чтобы определить сжимающую нагрузку, которая потребовалась до того, как материал разрушился.

TL;DR (слишком длинно; не читал)

Формула напряжения сжатия:

CS = F ÷ A, где CS — прочность на сжатие, F — сила или нагрузка в точке разрушение и A — начальная площадь поверхности поперечного сечения.

Рекомендации по испытанию нагрузки на сжатие

Испытание на прочность на сжатие требует точных измерений, поэтому процесс «сдавливания» при испытании на сжатие должен выполняться в тщательно контролируемых условиях, включая равные и противоположные силы, приложенные для сжатия материала от как сверху, так и снизу.

Из-за этого, а также из-за того, что испытание проводится до момента разрушения или остаточной деформации, вы не стали бы испытывать реальную конструкцию на месте; вместо этого вы испытаете кубический или цилиндрический образец. Форма куба или цилиндра гарантирует, что у вас будут плоские параллельные поверхности в верхней и нижней части образца, и обе грани должны быть поперечными, то есть взятыми под прямым углом к вертикальной оси образца.

Точки данных в формуле напряжения сжатия

После того, как вы поместите свой образец в соответствующий аппарат для вашего научного процесса «раздавливания», вам нужно будет принять к сведению две точки данных. Первый — это площадь поперечного сечения образца, который вы пересекаете, или, другими словами, площадь поверхности только одной из его граней.

Первый — это площадь поперечного сечения образца, который вы пересекаете, или, другими словами, площадь поверхности только одной из его граней.

Другая точка данных, которую вам необходимо измерить, — это сила, приложенная к вашему образцу в момент его разрушения. Вы будете прилагать усилие медленно до отказа, который обычно определяется как необратимая деформация. Другими словами, деформация, которая не вернется к своей первоначальной форме после устранения сжимающей силы. Часто «постоянная деформация» происходит при разрушении объекта.

Если вы используете общепринятые единицы измерения США, измерьте силу в фунтах и площадь в квадратных дюймах, чтобы результат был в стандартных единицах psi или фунтах на квадратный дюйм.

Расчет прочности на сжатие

Когда у вас есть эти точки данных – независимо от того, измерили ли вы их самостоятельно в лаборатории или получили в словесной задаче – вы можете рассчитать прочность вашего объекта на сжатие. Формула:

Формула:

CS = F ÷ A, где CS — прочность на сжатие, F — сила или нагрузка в точке разрушения, а A — начальная площадь поверхности поперечного сечения.

Пример: Вас попросили рассчитать прочность бетонного цилиндра на сжатие. Каждая сторона поперечного сечения цилиндра имеет ширину 6 дюймов, и цилиндр вышел из строя при усилии в 71 000 фунтов. Какова прочность на сжатие этого образца бетона?

Вы можете подставить измерение силы, 71 000 фунтов, в свое уравнение для Ф . Но не спешите и подставьте 6 дюймов для площади поперечного сечения, A . Вам дан диаметр поверхности цилиндра, но вам нужна площадь поверхности этой поверхности.

Чтобы вычислить площадь поверхности, помните, что площадь круга равна πr 2 , где r — радиус круга, равный 1/2 диаметра круга. Таким образом, при диаметре 6 дюймов радиус вашего круга равен 3 дюймам, а его площадь равна π(3) 9.