Раствор обезжиривания для печатных плат

Если вы решили заняться домашней металлизацией отверстий в печатных платах, то для их качественного изготовления понадобится необходимый минимум растворов. Одним из таких растворов является раствор обезжиривания. Без этого раствора не получится достойной адгезии осажденной меди к фольге текстолита, в результате чего нанесенная гальванически медь будет слазить с платы как кожа после загара. В этой статье, я расскажу как приготовить данный раствор обезжиривания.

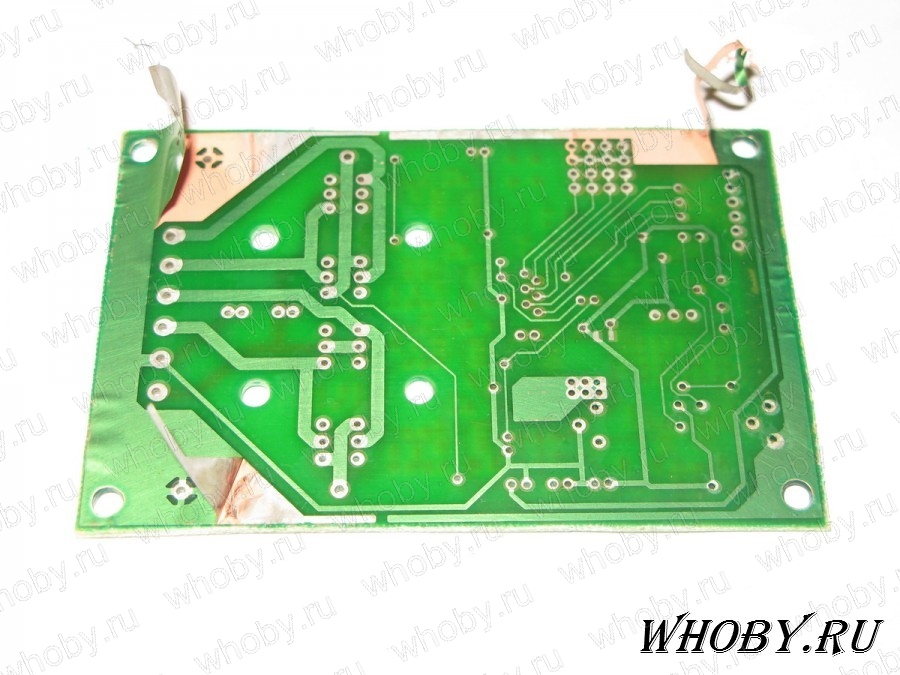

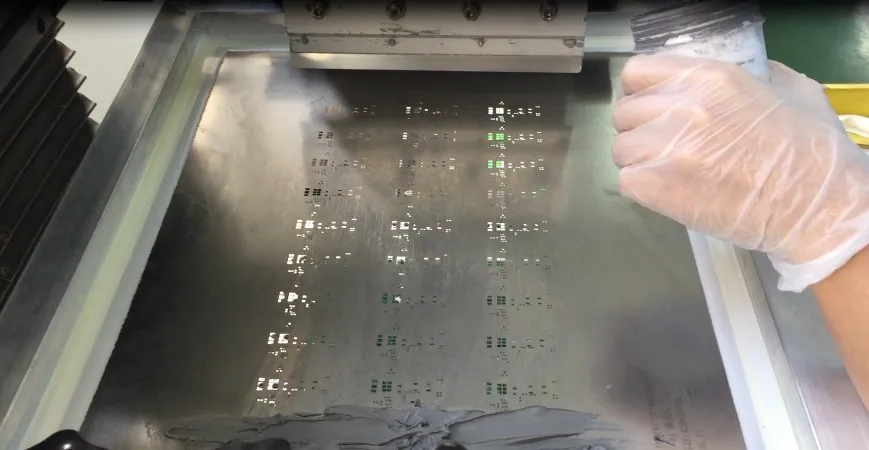

Результат плохого обезжиривания

Чтобы вы понимали, к чему может привести игнорирование тех. процесса при металлизации отверстий, покажу результаты металлизации, когда не применялся раствор обезжиривания…

Все фото кликабельны, также наведя на миниатюру мышкой, можно прочитать комментарий к ней во всплывающем диалоге.

Хотел отметить, данный эффект шелушения платы происходит не только при игнорировании этапа обезжиривания, но и не соблюдения дальнейшей карты металлизации, ссылка на которою будет указана в конце статьи.

Раствор обезжиривания

Думаю теперь понятно для чего нужен раствор обезжиривания и пора приступить к его изготовлению.

Рецепт раствора на 1 литр.

NaOH едкий натр — 50 гр.

Na2CO3 кальцинированная сода — 30 гр.

Na3PO4*12h3O фосфорнокислый натрий 3 зам. 12 водный (тринатрийфосфат) — 30 гр.

Na2SiO3 силикат натрия (жидкое стекло, канцелярский клей) — 5 гр.

h3O вода — 1 литр.

Реактивы, которые применялись при изготовлении данного раствора.

Рецептура раствора не критична, реактивов можно брать на глазок. Но сразу хочу сказать, что тут не работает правило «чем больше тем лучше», то есть если взять количество реактивов с избытком, то это не приведет к улучшению свойств обезжиривания. В связи с этим советую придерживаться рецептуры, по крайней мере сэкономите на реактивах.

Также хочу дополнить, если у вас нет едкого натра (NaOH), то можно вместо него использовать средство для чистки труб «Крот». В его составе имеется NaOH. Брать его нужно по весу в три раза больше, то есть если по рецептуре 50 грамм NaOH, то раствора «Крота» нужно брать примерно 150 грамм.

В его составе имеется NaOH. Брать его нужно по весу в три раза больше, то есть если по рецептуре 50 грамм NaOH, то раствора «Крота» нужно брать примерно 150 грамм.

Фосфорнокислый натрий (тринатрийфосфат) можно заменить на стиральный порошок, смотрите в рецептуре порошка наличие фосфатов, если имеются, то этот порошок пригоден для этого раствора. Обычно содержание фосфатов в стиральном порошке равно 15..30%, значит порошка нужно брать примерно 100..130 грамм на 1 литр раствора обезжиривания.

Порядок изготовления раствора обезжиривания

У меня все реактивы есть и дальнейший процесс приготовления будет показан на них. Приготавливаться будет 1,5 литра раствора, в связи с этим количество реактивов будет умножено на 1,5.

1. Берем 50*1,5 = 75 грамм NaOH и растворяем его в 700..800 мл. теплой воды (воду можно взять водопроводную).

2. Взвешиваем 30*1,5 = 45 грамм кальцинированной соды и растворяем ее в растворе NaOH.

3. Берем 30*1,5 = 45 грамм тринатрийфосфата и растворяем его в растворе кальцинированной соды и NaOH.

4. Канцелярский клей взял на глазок, это примерно 1,5..2 см. по уровню в пузырьке и смешал с основным раствором.

5. Дальше переливаем раствор в пластиковую 1,5 литровую бутылку и доливаем ее до верху водой, хорошо перемешиваем.

6. В результате получился вот такой раствор обезжиривания, дешево и сердито.

Раствор по внешнему виду мутный, затем в процессе эксплуатации на дне бутылки образуется взвесистый осадок — это нормально. Перед применением раствора, бутылку необходимо хорошо встряхнуть и вылить в емкость где будет происходить процесс обезжиривания.

Температура раствора при обезжиривании 60..100 градусов. Лучший результат обезжиривания получается при кипячении раствора, то есть при рабочей температуре 100 градусов Цельсия.

Данная статья опубликована на сайте whoby. ru. Постоянная ссылка на эту статью находится по этому адресу http://whoby.ru/page/rastvor-obez

ru. Постоянная ссылка на эту статью находится по этому адресу http://whoby.ru/page/rastvor-obez

Читайте статьи на сайте первоисточнике, не поддерживайте воров.

Как пользоваться раствором обезжиривания

Берется текстолит, обрабатываться мелкой шкуркой с водой, зерно 1000. Затем плата обрабатывается (погружается в раствор и протирается в нем) сначала уайт спиритом, затем ацетоном (или 646 растворителем), затем спиртом. Это нужно для того, чтобы удалить с поверхности меди окислы, какие то трудно растворимые отложения из отверстий. Затем плата моется губкой с моющим средством типа «Пемолюкса» (порошок).

Казалось бы, куда еще больше обрабатывать плату, вроде и так пойдет. Нет не пойдет, на самом деле, на плате все еще остается тонкий слой всяких различных загрязнений, который не даст нормально сцепится нанесенному химическим путем слою меди с основной медью на текстолите. В результате чего получится брак и плату останется только выкинуть.

Как я и писал выше, в растворе на дне образовался осадок, встряхиваем бутылку перед обезжириванием.

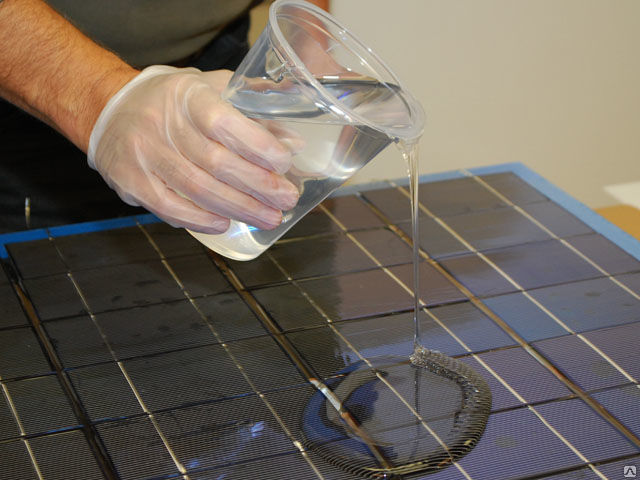

После всех предварительных манипуляций с платой, кидаем ее в раствор обезжиривания и греем до кипения (на плате до обезжиривания, видно, что вода собирается каплями на поверхности).

Обычно после 5 минут нахождения в 100 градусном растворе обезжиривания, плата очищается от жиров полностью.

Проверяется это по поверхностному натяжению воды. Вынимаем плату из раствора обезжиривания и промываем ее сначала в горячей воде, затем в холодной. Плата должна выглядеть как зеркало, если вода скатывается с поверхности меди, то продолжаем кипятить плату в растворе, постоянно контролируя процесс (вынимаем, промываем, смотрим).

Вид текстолита после обезжиривания. Вода лежит на поверхности текстолита как зеркало, ни куда не скатывается.

Если это так, то плата готова к следующему этапу металлизации, который будет описан в «этой статье — карте» металлизации (тут будет ссылка на эту статью).

Заключение

Работать с платой только пинцетом, ни каких пальцев! Хранится раствор долго, у меня простоял год и работоспособен.

Ну вроде бы всё, если возникнут вопросы, то задавайте в комментариях.

Соавтор статьи — mial с форума РадиоКот (чтобы увидеть профиль, нужна регистрация на форуме).

Всем не жирных плат.

Автор статьи: Admin Whoby.Ru

Высокоэффективный химический обезжириватель для стали и цветный металлов UniClean 155

Главная»В помощь технологу»Подготовка поверхности металлов»Высокоэффективный химический обезжириватель для стали и цветный металлов UniClean 155

Информация о процессе

- UniClean 155 подходит для всех систем химического обезжиривания и может использоваться для обработки деталей на подвесках и в барабанах. Он характеризуется следующими существенными преимуществами:

- Энергосберегающий, разработан для температур от 45 °C.

- Экономичный благодаря длительному сроку эксплуатации рабочего раствора и высокой масло- и грязеёмкости.

- Легко смываемый, простая обработка сточных вод, подходит для систем замкнутого водооборота.

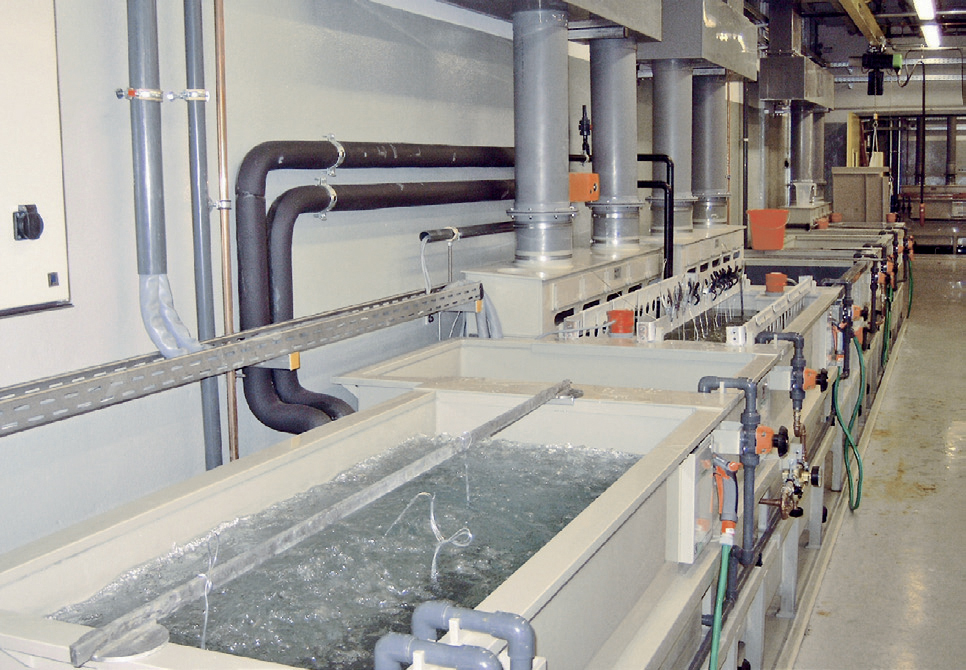

Оборудование

| Ванны | Из листовой стали без футеровки либо футерованные жёсткой резиной, ПП, ПЭ или жёстким ПВХ. Ванну рекомендуется оборудовать переливным карманом и перекачивающим насосом. |

| Нагреватели | |

| Вытяжная вентиляция | Рекомендуется (отвод пара). |

| Перемешивание | При обработке деталей на подвесках рекомендуется небольшое перемешивание раствора. |

| Фильтрация | Не требуется. |

Приготовление

| На приготовление 100 л раствора: | для цветных металлов | |

| Композиция UniClean 155, кг | 3,0 (2,0 – 4,0) | 5,0 (4,0 – 6,0) |

Для приготовления 100 л рабочего обезжиривающего раствора:

- Наливают в ванну обезжиривания 70 л воды и включают перемешивание.

- При перемешивании добавляют необходимое количество композиции UniClean 155.

- Доводят водой объём раствора до рабочего уровня.

- После достижения рабочей температуры раствор готов к использованию.

При всех видах работ с UniClean 155 необходимо удостовериться, что в точности соблюдаются все общие указания по обращению со щелочными и едкими растворами!

Рабочие параметры

| Температура раствора | 45 — 90 оС |

| Время обработки | 2 — 10 мин |

| Перемешивание | Рекомендуется кругооборот раствора |

| Регенерация и возврат промывных вод по замкнутому циклу | Возможна. |

| Вытяжная вентиляция | Рекомендуется. |

Корректировка

Рабочий обезжиривающий раствор корректируют композицией UniClean 155 согласно результатам соответствующего анализа.

Указания по применению

Композиция UniClean 155 содержит тенсидную систему, которая увеличивает масло- и грязеёмкость обезжиривающего раствора.

UniClean 155 гарантирует длительный срок эксплуатации обезжиривающего раствора даже в случае очень сильных загрязнений.

SAP № композиций для приготовления и корректировки

| Композиция | SAP № |

| UniClean 155 | 1668148 |

Рекомендации по обработке сточных вод

Промывные воды после химического обезжиривания и концентраты (отработанные обезжиривающие растворы) обрабатывают путём нейтрализационного осаждения.

Для лучшей флокуляции (хлопьеобразования) добавляют флокулирующий агент (рекомендуется полиакриламид / анионный с молекулярной массой 4 ¬– 6 миллионов) и перемешивают реакционную смесь. Взвешенным частицам дают возможность осесть с целью лучшей фильтрации.

Взвешенным частицам дают возможность осесть с целью лучшей фильтрации.

| Важное замечание: Убедитесь, что соблюдаются все местные предписания по предельно допустимым концентрациям (ПДК) вредных веществ, а также общие правила обращения с опасными веществами! |

Аналитические инструкции

Титрометрическое определение концентрации композиции UniСlean 155

Версия: 01

Док. №: EXT-1065-TIT-01

Принцип: Кислотно-основное титрование

Необходимые реагенты*:

- 0,5 M стандартный раствор соляной (хлористоводородной) кислоты

- Раствор индикатора бромфенолового синего (0,1 % в 20 %-ном этиловом спирте)

- Дистиллированная вода

| Убедитесь, что соблюдаются все местные предписания по предельно допустимым концентрациям (ПДК) вредных веществ, а также общие правила обращения с опасными веществами! |

Процедура анализа:

- Отбирают пробу обезжиривающего раствора объёмом 10,0 мл** и помещают в 250 мл колбу Эрленмейера.

- Разбавляют пробу добавлением 50 мл дистиллированной воды.

- Добавляют 100 мкл (0,1 мл) раствора индикатора бромфенолового синего.

- Титруют 0,5 M раствором соляной кислоты до перехода фиолетовой окраски раствора в светло-жёлтую.

Расчёт:

Концентрацию композиции UniСlean 155 в обезжиривающем растворе в г/л вычисляют по формуле:

[UniСlean 155] = 3,2 • VHCl ,

где VHCl – объём 0,5 M раствора соляной кислоты*** в мл, израсходованный на титрование.

| Гарантия качества: Для обслуживания, калибровки измерительных приборов и использования стандартов и указанных материалов обратитесь, пожалуйста, к соответствующим директивам. |

* Если нет других указаний, следует использовать вещества аналитической чистоты.

** Объёмы, указанные с точностью до одного знака после запятой, необходимо отмерять мерной пипеткой.

*** Для простоты вычислений поправочный коэффициент к концентрации стандартного раствора принимается равным 1,000 и не приводится в примерах расчётов

Полное руководство по очистке электроники

В процессе сборки, доработки или ремонта печатных плат (PCB) электронных устройств обсуждение неизбежно сводится к тому, чистить печатную плату или нет. Очистка увеличивает время и затраты на процесс, а неправильное выполнение может принести больше вреда, чем пользы. Это руководство расскажет вам о причинах очистки печатных плат и о лучших методах очистки электроники.

Указатель тем

- Зачем чистить печатную плату (PCB)?

- Что такое ионное загрязнение?

- Каковы наиболее распространенные ионные загрязнители при изготовлении плат без покрытия?

- Что такое белый налет на электронной плате?

- Как вы проводите испытания на ионное загрязнение?

- Как удалить белый налет с электронной платы?

- Какие существуют методы очистки электронных плат?

- Влияет ли тип флюса на эффективность процесса очистки печатной платы?

- Какие факторы вызывают трудности при очистке остатков флюса от печатных плат?

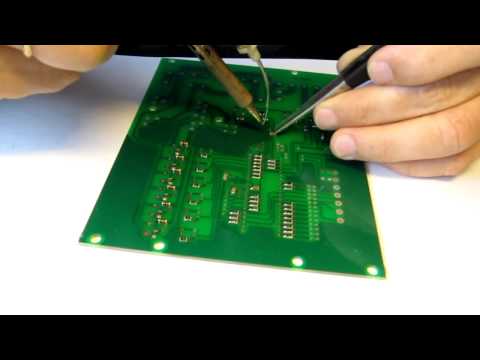

- Как очистить плату после пайки?

- Как использовать соломинку на устройстве для удаления аэрозольного флюса для повышения эффективности очистки?

- Как очистить детали с помощью аэрозольного средства для удаления флюса?

- Влияет ли угол распыления на эффективность очистки при использовании средства для удаления аэрозольного флюса?

- Существуют ли правильные и неправильные способы использования чистящих средств, таких как щетки, тампоны и салфетки?

- Когда требуется окончательное ополаскивание при очистке печатной платы?

- Какой самый популярный очиститель электроники?

Зачем чистить печатную плату (PCB)?

Поскольку очистка печатных плат не всегда требуется и увеличивает время и затраты на производство или ремонт, может потребоваться некоторое обоснование.

Улучшение эстетического вида печатной платы

Если вы являетесь контрактным производителем печатных плат, внешний вид платы отражает вашу работу. Прозрачный, жирный на вид остаток вокруг паяного соединения может насторожить прибывающих инспекторов контроля качества вашего клиента. Если остатки флюса обугливаются и образуют пятна на паяных соединениях, это может выглядеть как истинный дефект, например, пустота в паяном соединении или «дыра от флюса». Если остаток флюса образовался в процессе доработки, он действует как метка неисправности в зоне доработки, привлекая внимание к работе, даже если это не должно вызывать беспокойства.

Повышение надежности печатных плат

Требования к надежности обычно определяются характером конечного продукта. Для одноразового продукта, такого как компьютерная клавиатура, никто не погибнет, если он перестанет работать. В этом случае поставщик EMS может использовать флюс без очистки и отказаться от процесса очистки. С другой стороны, требования к электронике кардиостимулятора, где отказ платы может привести к смерти, будут намного строже. В этом примере после сборки и любых последующих доработок потребуется очистка, и процесс будет тщательно проверен на эффективность и воспроизводимость. Товары длительного пользования с длительным сроком службы могут находиться где-то посередине, с требованием очистки, но без жесткого тестирования и контроля.

С другой стороны, требования к электронике кардиостимулятора, где отказ платы может привести к смерти, будут намного строже. В этом примере после сборки и любых последующих доработок потребуется очистка, и процесс будет тщательно проверен на эффективность и воспроизводимость. Товары длительного пользования с длительным сроком службы могут находиться где-то посередине, с требованием очистки, но без жесткого тестирования и контроля.

Предотвращение коррозии компонентов и печатных плат

Остатки флюса на электронных платах являются кислотными. Если их не удалить в процессе очистки, остатки могут впитать в себя влагу из воздуха и привести к коррозии выводов компонентов и контактов печатной платы.

Коррозия при неудачной сборке в зоне QFP (фото предоставлено Foresite)

Избегайте проблем с адгезией с конформным покрытием

Большинство людей понимают, что при покраске поверхность должна быть подготовлена, чтобы она была абсолютно чистой. В противном случае краска быстро облезет. Та же логика применима к конформному покрытию, даже если загрязнение вызвано нечистым флюсом. «Без очистки» относится к количеству ионного материала, оставшегося после пайки; это не имеет никакого отношения к тому, может ли покрытие прилипнуть к нему.

В противном случае краска быстро облезет. Та же логика применима к конформному покрытию, даже если загрязнение вызвано нечистым флюсом. «Без очистки» относится к количеству ионного материала, оставшегося после пайки; это не имеет никакого отношения к тому, может ли покрытие прилипнуть к нему.

Когда перед нанесением покрытия на печатной плате остаются остатки флюса, обычно наблюдается отрыв или отслоение покрытия с поверхности платы. Это становится очевидным, когда карманы изолированы вокруг паяных соединений, а не по всей поверхности (за исключением нижней части печатной платы, припаянной волной припоя).

Что еще хуже, покрытия обычно полупроницаемы и в определенной степени «дышат». Влага может попасть в остатки флюса и впитаться в них, что может привести к коррозии.

Остатки флюса, вызывающие вздутие покрытия (фото предоставлено NPL)

Предотвращение роста дендритов в результате ионного загрязнения при подаче тока могут соединяться в цепочку или ветвь, называемую дендритом (рис. 1). Эти дендриты являются проводящими, поэтому образуют непреднамеренную дорожку, которая вызывает утечку тока или, в течение более длительного периода времени, даже короткое замыкание.

1). Эти дендриты являются проводящими, поэтому образуют непреднамеренную дорожку, которая вызывает утечку тока или, в течение более длительного периода времени, даже короткое замыкание.

Рис. 1 — Формирование дендритов

, выращенные дендритными, выращенные между припоями, вызванные ионным загрязнением (фотографии любезно предоставлены передней частью)

- 9000

- Опрыскайте остаток сильным растворителем.

- Пока участок еще влажный, потрите его чистым инструментом, например салфеткой, тампоном или щеткой.

- Распылите на очищенную область и окружающие области тот же растворитель, наклонив доску так, чтобы ополаскиватель мог стекать.

- Аэрозоль. Преимущество аэрозольных средств для удаления флюса состоит в герметичной системе (обеспечивающей поступление свежего растворителя) и перемешивании (обеспечиваемом давлением распыления и формой). Насадка для соломинки обычно входит в комплект для более точного распыления на участки.

- Аэрозоль с насадкой-щеткой. К аэрозольному соплу можно добавить щетку, чтобы растворитель распылялся через щетку при чистке.

- Триггерный спрей. Бутылки с триггерным спреем чаще используются для чистящих средств на водной основе и изопропилового спирта (IPA), но не для чистящих средств с агрессивными растворителями.

- Погружение в жидкость. Печатную плату можно погружать в лоток или ведро с чистящим средством на основе растворителя, при этом чистящие средства, такие как тампоны и щетки, используются по мере необходимости для стойких загрязнений.

Эффективность очистки может быть дополнительно улучшена путем нагревания растворителя, но это следует делать только с негорючими средствами для удаления флюса.

Эффективность очистки может быть дополнительно улучшена путем нагревания растворителя, но это следует делать только с негорючими средствами для удаления флюса. - Очистка пятен с помощью тампона. Ватный или поролоновый тампон можно пропитать мягким растворителем, таким как изопропиловый спирт, часто из помпового дозатора или «мазка».

- Предварительно пропитанные салфетки и тампоны. Для дополнительного удобства салфетки и тампоны доступны предварительно пропитанными мягким растворителем, таким как изопропиловый спирт.

- Ультразвуковое оборудование для ультразвуковой очистки использует звуковые волны для создания взрывов в остатках флюса, разрывая их и отрывая от печатной платы. Большинство оборудования имеет возможность подогрева растворителя для повышения эффективности очистки. Используйте эту опцию только с негорючим средством для удаления флюса.

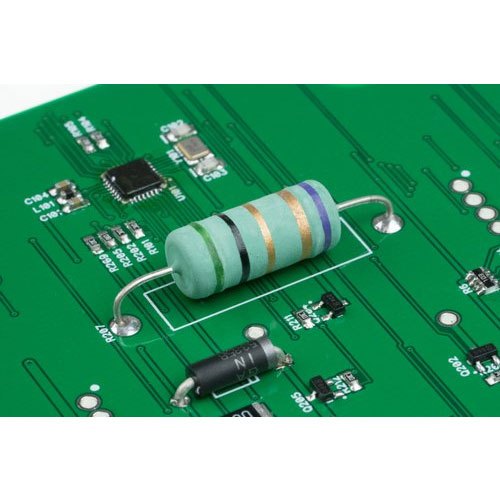

Перекрестное загрязнение может быть проблемой, поэтому регулярно меняйте растворитель. Ультразвуковая очистка может быть слишком грубой для чувствительных компонентов, таких как резисторы на керамической основе.

Перекрестное загрязнение может быть проблемой, поэтому регулярно меняйте растворитель. Ультразвуковая очистка может быть слишком грубой для чувствительных компонентов, таких как резисторы на керамической основе. - Паровой обезжириватель. Паровой обезжириватель — это процесс, используемый для высокоточной очистки, например, в аэрокосмической и медицинской электронике. ПХБ можно погружать в отстойник с кипящим растворителем, промывать отстойник с помощью ультразвука или промывать парами растворителя. Необходимо использовать специальные растворители, которые являются азеотропами или почти азеотропами, поэтому они не изменятся, поскольку растворители выпариваются и восстанавливаются в непрерывном цикле.

- Средство для удаления флюса периодического действия. По сути, это средство для мытья электронных плат в посудомоечной машине. Печатные платы стационарно стоят в стойке, а средство для удаления флюса (обычно на водной основе) распыляется на сборку. Плата остается на месте, пока машина проходит циклы стирки, полоскания и сушки.

- Средство для удаления флюса – встроенная мойка больше похожа на автомойку для электронных плат. ПХД перемещаются по конвейеру через зоны промывки, промывки и сушки. Используются средства для удаления флюса на водной основе.

- Тип флюса — тип флюса может иметь большое влияние на процесс очистки.

Флюсы R, RA и RMA, как правило, легче удалить стандартными средствами для удаления флюса и изопропиловым спиртом. Флюсы, не подлежащие очистке, должны оставаться на печатной плате, поэтому их будет сложнее удалить. Для них может потребоваться более агрессивный растворитель для удаления флюса, дополнительное перемешивание, такое как очистка щеткой, или нагретый растворитель. Водные флюсы обычно предназначены для удаления в периодической или встроенной системе очистки с использованием чистой деионизированной воды или воды с омыляющим агентом. Для очистки водных флюсов также можно использовать растворители на спиртовой основе или специально разработанные растворители, но те же очистители могут иметь смешанные результаты с другими типами флюсов.

Флюсы R, RA и RMA, как правило, легче удалить стандартными средствами для удаления флюса и изопропиловым спиртом. Флюсы, не подлежащие очистке, должны оставаться на печатной плате, поэтому их будет сложнее удалить. Для них может потребоваться более агрессивный растворитель для удаления флюса, дополнительное перемешивание, такое как очистка щеткой, или нагретый растворитель. Водные флюсы обычно предназначены для удаления в периодической или встроенной системе очистки с использованием чистой деионизированной воды или воды с омыляющим агентом. Для очистки водных флюсов также можно использовать растворители на спиртовой основе или специально разработанные растворители, но те же очистители могут иметь смешанные результаты с другими типами флюсов. - Флюс с более высоким содержанием твердых частиц. Очистка печатной платы, изготовленной с использованием различных технологий пайки, может оказаться сложной задачей. Липкие флюсы или другие типы с высоким содержанием твердых частиц могут быть более сложными для очистки, требуют больше времени для очистки, времени выдержки или дополнительного перемешивания.

- Количество флюса — более толстый слой остатков флюса требует удаления большего количества грязи и может создавать флюсовые запруды под компонентами с низким зазором. Это предотвращает полное проникновение средства для удаления флюса под компонент.

- Температура пайки. При более высоких температурах остатки флюса пригорают, что затрудняет их удаление. Для высокотемпературной пайки может потребоваться больше времени на очистку, время выдержки или дополнительное перемешивание.

- Бессвинцовый припой> – Бессвинцовая пайка обычно требует более высокой температуры пайки и более высокоактивируемых флюсов. Остатки флюса, оставшиеся после процесса бессвинцовой пайки, могут потребовать больше времени для очистки, времени выдержки или дополнительного перемешивания, и вам, возможно, придется подумать о более агрессивном средстве для удаления флюса, разработанном для бессвинцовых процессов.

- Время между пайкой и очисткой – нет ничего необычного в том, чтобы закончить сборку в пятницу, вернуться в понедельник, чтобы очистить и удивиться остаткам белого флюса.

По мере того, как остатки флюса остаются на печатной плате, летучие вещества продолжают испаряться, и их становится все труднее удалить.

По мере того, как остатки флюса остаются на печатной плате, летучие вещества продолжают испаряться, и их становится все труднее удалить.

What Ion Contamminity?

Что такое полярное загрязнение?

Ионные примеси — это остатки флюса, оставшиеся в процессе сборки. Ионные соединения удерживаются вместе электростатическими силами, а само соединение имеет нулевой суммарный заряд. Эти материалы разлагаются при контакте с водой. Они состоят из положительно заряженных катионов и отрицательно заряженных анионов. Простым примером является поваренная соль (хлорид натрия), состоящая из одного положительно заряженного катиона натрия, которому не хватает одного электрона, и отрицательно заряженного аниона хлорида (Cl), у которого есть дополнительный электрон. С другой стороны, полярные соединения могут иметь положительный заряд на одной стороне молекулы и отрицательный заряд на другой стороне молекулы; эти молекулы никогда не распадаются. Вода и изопропанол (или IPA) являются примерами полярных молекул.

С другой стороны, полярные соединения могут иметь положительный заряд на одной стороне молекулы и отрицательный заряд на другой стороне молекулы; эти молекулы никогда не распадаются. Вода и изопропанол (или IPA) являются примерами полярных молекул.

При заполнении платы компонентами сами компоненты могут переносить на сборку различные ионные/проводящие загрязняющие вещества, включая смазочно-охлаждающие жидкости/жидкости, биоциды и средства для предотвращения коррозии. Помните о распространенных неионогенных материалах, которые также могут повлиять на этапы сборки — технологические масла, смазки для пресс-форм и т. д. могут нанести ущерб в дальнейшем.

Каковы наиболее распространенные ионные загрязнители при изготовлении платы без покрытия?

Обычная влага, оставшаяся в процессе «наслоения»

Вода является полярным загрязнителем. Это способствует диссоциации других ионных материалов, что затем закладывает основу для нарушений проводимости (рост дендритов, внеклеточный матрикс и т. д.). Общепринятой практикой является «запекание» досок для удаления посторонней влаги.

д.). Общепринятой практикой является «запекание» досок для удаления посторонней влаги.

Коррозия из загрязнения изготовления печатной платы (Фото любезно предоставлено нищете)

CHIMICATIONSHINGIVE HEMICATES

90029002 ETCHINGIVE HEMICATES

. Они должны быть химически нейтрализованы и удалены/промыты, и хорошо известны как источники утечки тока.

Остатки флюса от пайки

Тяжелые неотмытые остатки флюса с видимой коррозией меди (фото предоставлено Foresite) Флюсы, будь то в жидком виде, в порошковой проволоке или в виде пасты, могут оставлять остатки, которые могут привести к серьезным дефектам надежности, если их не удалить. Обычные остатки токопроводящего флюса в процессе пайки могут включать различные непрореагировавшие активаторы, связующие вещества, реологические компоненты и омылители. Среди них многочисленные разновидности кислот (абиетиновая, адипиновая, янтарная и другие), высокоосновные ингредиенты (аминосоединения) и даже компоненты, встречающиеся в «мылах», такие как ионы фосфатов и сульфатов. Все они должны быть очищены от подложки, будь то строгая очистка растворителем, такая как обезжиривание паром, или водные химические вещества в обычной партии или встроенные очистители, которые можно увидеть на производственном участке.

Среди них многочисленные разновидности кислот (абиетиновая, адипиновая, янтарная и другие), высокоосновные ингредиенты (аминосоединения) и даже компоненты, встречающиеся в «мылах», такие как ионы фосфатов и сульфатов. Все они должны быть очищены от подложки, будь то строгая очистка растворителем, такая как обезжиривание паром, или водные химические вещества в обычной партии или встроенные очистители, которые можно увидеть на производственном участке.

Inter-Layer Residues from Drilling and Via Plating Processes

Dendritic grown between solder pads, caused by ionic contamination (photo courtesy of Foresite)

In addition, residues from the Сама химия процесса очистки также должна быть удалена. Это больше заметно в системах водной очистки. Многие используют омылители для нейтрализации и эмульгирования остатков флюса и облегчения их промывки и удаления с субстрата. Эти компоненты сами по себе являются высокополярными и ионными и могут также усиливать механизм дендритов и/или внеклеточного матрикса, если их не удалить. Кроме того, в этих продуктах обычно используются антикоррозийные и поверхностно-активные вещества. Само по себе это неплохо, но необходимо позаботиться о том, чтобы они удалялись вместе с загрязнениями в процессе очистки.

Кроме того, в этих продуктах обычно используются антикоррозийные и поверхностно-активные вещества. Само по себе это неплохо, но необходимо позаботиться о том, чтобы они удалялись вместе с загрязнениями в процессе очистки.

Как вы проводите испытания на ионное загрязнение?

Плохой контроль качества при изготовлении, плохая пайка или комплектация компонентов и даже этапы окончательной очистки — все это потенциальные источники загрязнения. Многие из них могут быть обнаружены с помощью тестирования и анализа ионного загрязнения, такого как тестирование ROSE, экстракция ионов и хроматография. Первоначальные проверочные испытания при высокой влажности в начале проекта также могут выявить потенциальные проблемы.

Строгий контроль качества и стандартные рабочие процедуры во время сборки печатной платы, этапов производства и проверочных испытаний могут иметь большое значение для предотвращения кошмара надежности. Только подумайте — простое неправильное обращение с деталью оператором без перчаток может привести к попаданию солей и масел с кожи на основу, что потенциально может иметь катастрофические последствия для вашего предмета!

Что такое белый налет на электронной плате?

Белый налет обычно является признаком неэффективной очистки печатных плат. Обычные остатки токопроводящего флюса в процессе пайки могут включать различные непрореагировавшие активаторы, связующие вещества, реологические компоненты и омылители. Среди них многочисленные разновидности кислот (абиетиновая, адипиновая и янтарная среди прочих), высокоосновные ингредиенты (аминосоединения) и даже компоненты, встречающиеся в «мылах», такие как ионы фосфатов и сульфатов. Когда очиститель не полностью растворяет все компоненты или очиститель не стекает с печатной платы, оставшийся растворитель может испариться и оставить после себя осадок, который может быть либо белым, либо похожим на водяные пятна.

Обычные остатки токопроводящего флюса в процессе пайки могут включать различные непрореагировавшие активаторы, связующие вещества, реологические компоненты и омылители. Среди них многочисленные разновидности кислот (абиетиновая, адипиновая и янтарная среди прочих), высокоосновные ингредиенты (аминосоединения) и даже компоненты, встречающиеся в «мылах», такие как ионы фосфатов и сульфатов. Когда очиститель не полностью растворяет все компоненты или очиститель не стекает с печатной платы, оставшийся растворитель может испариться и оставить после себя осадок, который может быть либо белым, либо похожим на водяные пятна.

Белый остаток флюса с видимой коррозией меди (фото предоставлено Foresite)

Как удалить белый остаток с электронной платы?

Белые остатки, как правило, можно удалить с помощью средства для удаления флюса. Если остатки являются результатом недостаточной растворяющей способности первоначального процесса очистки, может потребоваться более сильный очиститель на основе растворителя. Часто для удаления остатков требуется встряхивание, которое может включать в себя салфетку, тампон, щетку или аэрозоль с насадкой-щеткой. Выполните следующие действия, чтобы удалить белый налет:

Часто для удаления остатков требуется встряхивание, которое может включать в себя салфетку, тампон, щетку или аэрозоль с насадкой-щеткой. Выполните следующие действия, чтобы удалить белый налет:

Канифоль Flux-Off® с насадкой-щеткой

Какие существуют методы очистки электронных плат?

Удаление флюса ПХБ может происходить либо на рабочем столе, что обычно требует ручного метода очистки, либо в автоматических или полуавтоматических процессах. Это характерно для сборки, переделки и ремонта электронных печатных плат в небольших объемах. Ручные методы очистки, как правило, более трудоемки и менее воспроизводимы, поэтому результаты могут варьироваться от оператора к оператору.

Ручные методы удаления флюса

Автоматические или полуавтоматические методы удаления флюса

Влияет ли тип флюса на эффективность процесса очистки печатной платы?

Тип флюса может оказать большое влияние на процесс очистки. Флюсы R, RA и RMA, как правило, легче удалить стандартными средствами для удаления флюса и изопропиловым спиртом. Флюсы, не подлежащие очистке, должны оставаться на печатной плате, поэтому их будет сложнее удалить. Для них может потребоваться более агрессивный растворитель для удаления флюса, дополнительное перемешивание, такое как очистка щеткой, или нагретый растворитель. Водные флюсы обычно предназначены для удаления в периодической или встроенной системе очистки с использованием чистой деионизированной воды или воды с омыляющим агентом. Для очистки водных флюсов также можно использовать растворители на спиртовой основе или специально разработанные растворители, но те же очистители могут иметь смешанные результаты с другими типами флюсов.

Короткий ответ: подберите средство для удаления флюса с типом флюса. Однако это может быть сложной задачей для поставщика EMS, которому, возможно, придется использовать различные флюсы в соответствии с требованиями различных клиентов. Доступны средства для удаления флюса, которые могут разрушать большое количество флюсов, при этом изменяя переменные параметры, такие как время очистки, перемешивание или дополнительный нагрев, которые могут ловко реагировать на особые потребности.

Для очистителей на водной основе в периодических или встроенных системах очистки можно регулировать концентрацию очистителя, увеличивать время цикла и повышать температуру для повышения эффективности по отношению к различным типам флюсов.

Какие факторы вызывают трудности при очистке остатков флюса от печатных плат?

Любой инженер-технолог скажет вам, что ключом к разработке воспроизводимого процесса является контроль переменных. При удалении флюса с электронных плат существует ряд переменных, которые могут резко изменить эффективность очистки очистителя и процесса:

Если вас неожиданно удивили белые пятна или какие-либо другие явные признаки проблемы с очисткой, которой раньше не было, сделайте шаг назад и посмотрите на свой процесс, прежде чем звать на помощь. Что-нибудь изменилось? Это будет первый вопрос, который задаст технический специалист, и его необходимо знать, прежде чем вы сможете определить и решить проблему.

Как очистить плату после пайки?

Как удалить флюс для припоя?

Наиболее распространенный способ удаления остатков флюса с ремонтируемого участка — пропитать ватный или поролоновый тампон изопропиловым спиртом или другим очищающим растворителем и протереть им ремонтируемый участок. Хотя этого может быть достаточно для флюса без очистки, когда целью является визуально чистая печатная плата, этого может быть недостаточно, когда задействованы более сильно активированные флюсы, такие как RA или водные флюсы. Маленький грязный секрет в том, что остатки флюса не испаряются вместе с растворителем. Вы можете растворить флюс, и часть остатков впитается в тампон, но большая часть остатков снова осядет на поверхность платы. Во многих случаях эти белые остатки удалить труднее, чем исходный флюс.

Маленький грязный секрет в том, что остатки флюса не испаряются вместе с растворителем. Вы можете растворить флюс, и часть остатков впитается в тампон, но большая часть остатков снова осядет на поверхность платы. Во многих случаях эти белые остатки удалить труднее, чем исходный флюс.

Остатки флюса не испаряются вместе с растворителем.

Одним из быстрых и простых улучшений этого процесса является промывка платы после очистки области ремонта. Пока растворитель еще влажный, распылите на всю плату аэрозольный очиститель флюса. Держите печатную плату под углом, чтобы растворитель протекал по плате и стекал вместе с любыми остатками, которые были собраны.

Насадка-соломинка, поставляемая с аэрозольными очистителями, позволяет увеличить силу распыления и проникнуть под компоненты.

Аэрозоль с соломинкой для очистки под компонентами

Chemtronics предлагает систему BrushClean™ со многими своими средствами для удаления флюса. Чистящий растворитель распыляется через щетку, поэтому перемешивание может быть усилено трением во время распыления. Для впитывания остатков флюса над ремонтируемой зоной можно поместить безворсовую полицеллюлозную салфетку, а также произвести распыление и очистку материала. Затем снимите салфетку и насадку-щетку и распылите средство на доску для окончательного ополаскивания.

Чистящий растворитель распыляется через щетку, поэтому перемешивание может быть усилено трением во время распыления. Для впитывания остатков флюса над ремонтируемой зоной можно поместить безворсовую полицеллюлозную салфетку, а также произвести распыление и очистку материала. Затем снимите салфетку и насадку-щетку и распылите средство на доску для окончательного ополаскивания.

Аэрозольная кисть на салфетке растворяет и впитывает остатки флюса одновременно.

Как использовать соломинку на устройстве для удаления аэрозольного флюса для повышения эффективности очистки?

Использование насадки для соломинок позволяет более точно контролировать распыление, исключая излишний расход растворителя. Соломинка также полезна для точного направления растворителя. Это позволяет пользователю направлять растворитель под компонент. Без насадки соломинки растворитель распылялся бы на целевую область (например, на боковые стороны компонента), но был бы потрачен впустую и не попал бы под компонент .

Это позволяет пользователю направлять растворитель под компонент. Без насадки соломинки растворитель распылялся бы на целевую область (например, на боковые стороны компонента), но был бы потрачен впустую и не попал бы под компонент .

Визуальное сравнение аэрозольного баллончика без (слева) и с насадкой-соломиной.

Как очистить детали под компонентами с помощью аэрозольного флюса для удаления?

Наилучшие результаты достигаются при обработке как углов, так и сторон каждого загрязненного компонента. Направление растворителя непосредственно в углы помогает разрушить имеющиеся там заторы флюса. Поскольку углы были очищены в первую очередь, когда речь идет о сторонах компонентов, это дает больше каналов для прохождения растворителя. Чем больше доступных открытых каналов, тем больше вероятность того, что флюс подвергнется воздействию растворителя, и, как следствие, выше вероятность того, что весь флюс, захваченный под компонентом, сможет вытечь из-под него.

Выбор использования осциллирующего или стационарного распылителя зависит от размера компонента. Для небольшого компонента достаточно использовать стационарный спрей на боковых сторонах компонента; однако для более крупных компонентов можно получить более чистую плату, когда струя колеблется взад и вперед по каждой стороне компонента. Эта колеблющаяся струя дает растворителю возможность течь вверх под компонент под разными углами, как это делал флюс.

Влияет ли угол распыления на эффективность очистки при использовании аэрозольного съемника флюса?

В нашем тестировании точный угол соломинки 30 o , 45 o или 60 o не оказывает различного влияния на чистоту доски. Достаточно общего наклона вниз или вверх. Чтобы максимально использовать солому, подумайте о направлении, в котором должны двигаться остатки. Пытаясь удалить остатки из-под компонента, распыляйте близко к плате под углом, который направляет растворитель под компонент. Когда все остатки будут удалены из-под компонента, распылите сверху компонента, направляя его вдоль краев под углом, чтобы вытолкнуть любые остатки подальше от компонента.

Когда все остатки будут удалены из-под компонента, распылите сверху компонента, направляя его вдоль краев под углом, чтобы вытолкнуть любые остатки подальше от компонента.

Существуют ли правильные и неправильные способы использования чистящих средств, таких как щетки, тампоны и салфетки?

В ходе нашего тестирования ручные щетки и тампоны сделали доску более грязной, чем она была изначально. Они намазывают частично сольватированный флюс вокруг компонентов, которые затем высыхают, оставляя белый осадок. Ни один из тампонов из пенополиуретана не показал себя хорошо в этом применении. Поролоновые тампоны при насыщении агрессивными растворителями становились хрупкими и легко рвались. Еще одна проблема с ручными инструментами заключалась в том, что растворитель слишком быстро испарялся. Наилучшие результаты были достигнуты при использовании окончательного ополаскивания. Главное не дать доске высохнуть. Когда плата высыхает, частично сольватированный флюс высыхает, оставляя после себя белый осадок. Более медленно испаряющийся растворитель, такой как изопропиловый спирт, позволит избежать проблем с испарением, но за ним должно следовать полоскание (подробнее о промывке см. ниже). Кроме того, некоторое количество растворителя может проникнуть под компонент во время очистки, но без силы аэрозольного распыления вероятность того, что остатки под компонентом будут удалены, невелика. Компоненты смачивались, затем смачивалась щетка и использовалась для очистки загрязненного участка. Плата на первом фото не подвергалась окончательной промывке. Плату на втором снимке делал (не весь флюс снял).

Более медленно испаряющийся растворитель, такой как изопропиловый спирт, позволит избежать проблем с испарением, но за ним должно следовать полоскание (подробнее о промывке см. ниже). Кроме того, некоторое количество растворителя может проникнуть под компонент во время очистки, но без силы аэрозольного распыления вероятность того, что остатки под компонентом будут удалены, невелика. Компоненты смачивались, затем смачивалась щетка и использовалась для очистки загрязненного участка. Плата на первом фото не подвергалась окончательной промывке. Плату на втором снимке делал (не весь флюс снял).

Некоторые очистители на основе растворителей поставляются со щеткой, которая присоединяется непосредственно к распылительной головке, и растворитель медленно проходит через щетку. Это особенно характерно для дефлюксаторов, доступных в Европе. Насадки-щетки дали результаты, которые были на шаг выше ручных инструментов, благодаря постоянному снабжению первичным растворителем. Однако они не обеспечивали такого же уровня чистоты, как при очистке только аэрозолем. Насадка-щетка позволяла очищать проблемные зоны, что может быть полезно. Однако сила аэрозоля через насадку для соломинки дала аналогичные результаты.

Однако они не обеспечивали такого же уровня чистоты, как при очистке только аэрозолем. Насадка-щетка позволяла очищать проблемные зоны, что может быть полезно. Однако сила аэрозоля через насадку для соломинки дала аналогичные результаты.

Насадки-щетки, как и ручные инструменты, могут приносить новые загрязнения. Кроме того, чтобы насадка-щетка полностью реализовала свой потенциал, требуется отдельный аэрозоль для очистки под компонентами и для окончательного ополаскивания. Как и в случае с ручными инструментами, без силы аэрозольного распыления некоторое количество растворителя может попасть под компонент во время очистки; однако вероятность того, что остатки под компонентом будут вытолкнуты наружу, невелика. Поскольку использование насадки-щетки требует, чтобы целевая область оставалась насыщенной, целевая область остается в луже растворителя в течение всего периода очистки. Это увеличивает вероятность того, что остатки могут быть только перемещены на доску, а не удалены полностью. Последнее полоскание, таким образом, особенно важно.

Последнее полоскание, таким образом, особенно важно.

В одной имеющейся в продаже системе щеток имеется отдельный щеточный механизм для очистки, который постоянно подается из аэрозольного баллончика. Никаких преимуществ в очистке этой системы по сравнению с насадкой-щеткой во время нашего тестирования не наблюдалось. Щеточная система или насадка часто используются для уменьшения расхода растворителя, но это преимущество значительно уменьшается, если позднее применяется надлежащее ополаскивание.

Насадка-щетка

Плата очищается с помощью насадки-щетки (отдельный аэрозоль не использовался). Предварительное или окончательное полоскание не используется. Белый остаток показан вокруг QFN B и QFP соответственно.

Очистка доски с помощью насадки-щетки (для предварительного ополаскивания и окончательного ополаскивания использовался отдельный аэрозоль). Некоторый белый остаток показан вокруг QFN B и QFP соответственно.

Когда требуется окончательное ополаскивание при очистке печатной платы?

В ходе нашего тестирования окончательное ополаскивание оказалось необходимым этапом. Этот шаг гарантирует, что все остатки сольватированного флюса, которые были удалены из-под компонентов и вокруг них, полностью стекают с платы, а не просто перемещаются.

На первый взгляд то, что мы рекомендуем, может показаться чрезмерным. Зачем тратить все усилия и средства на тщательную очистку под компонентами, когда никто не видит разницы? Все упирается в требования надежности электроники. Для одноразовых электронных устройств, собранных с использованием флюса, не требующего отмывки, для достижения приемлемых результатов может быть достаточно общей промывки. Если требуется более высокая надежность, необходима большая осторожность с использованием методов, указанных выше, для предотвращения скрытого отказа конечного устройства из-за ионного загрязнения. Потратить время и усилия наперед — это часто потраченные деньги с пользой.

Потратить время и усилия наперед — это часто потраченные деньги с пользой.

Какой самый популярный очиститель электроники?

Химические вещества используются в процессе сборки и ремонта электроники, но нет более распространенного растворителя, чем изопропиловый спирт. Он повсеместно используется для очистки и в качестве основного компонента флюсов, но что вы действительно знаете об изопропиловом спирте?

Изопропиловый спирт (CAS № 67-63-0) также называют IPA, изопропанолом, 2-пропанолом и даже медицинским спиртом. Он растворяет широкий спектр полярных и неполярных загрязнений, часто используется для растворения и удаления светлых масел, отпечатков пальцев, смазочно-охлаждающих жидкостей, остатков флюса, углеродистых отложений и смазки для плесени. Он также легко смешивается с водой, поэтому его также можно использовать в качестве осушителя.

При сборке электронных печатных плат (PCB) изопропиловый спирт используется для очистки остатков флюса от недавно припаянных печатных плат или при ремонте и доработке печатных плат. IPA также используется для удаления паяльной пасты или клея с трафаретов для поверхностного монтажа. Техническая очистка изопропиловым спиртом обычно используется для удаления затвердевшего и пригоревшего флюса из печей оплавления поверхностного монтажа, патрубков для пайки волной припоя, сопел для селективной пайки, поддонов и других мест, где флюс может скапливаться в автоматизированных процессах пайки.

IPA также используется для удаления паяльной пасты или клея с трафаретов для поверхностного монтажа. Техническая очистка изопропиловым спиртом обычно используется для удаления затвердевшего и пригоревшего флюса из печей оплавления поверхностного монтажа, патрубков для пайки волной припоя, сопел для селективной пайки, поддонов и других мест, где флюс может скапливаться в автоматизированных процессах пайки.

Многие другие средства для удаления флюса доступны для очистки определенных флюсов, более широкой смеси флюсов и для определенных процессов очистки. Свяжитесь с Chemtronics для получения дополнительной информации о том, как мы можем улучшить вашу операцию по очистке печатных плат: [email protected] или 770-424-4888.

Задать технический вопрос

Как очистить печатные платы | Круги Сан-Франциско

Как очистить печатные платы

Печатные платы, особенно те, которые используются в КПК (карманных компьютерах), таких как сотовые телефоны, часто подвергаются насилию. Известно, что в дополнение к сбору пыли и грязи, которые проникают в корпуса сотовых телефонов, устройств для чтения электронных книг и аналогичных портативных устройств, печатные платы страдают от погружения в жидкости и разбрызгивания жидкостей при повседневном использовании. В результате возникла сфера услуг, предоставляющая услуги по очистке и ремонту печатных плат, подвергшихся загрязнению, но не физическим поломкам в КПК и более крупных устройствах.

Известно, что в дополнение к сбору пыли и грязи, которые проникают в корпуса сотовых телефонов, устройств для чтения электронных книг и аналогичных портативных устройств, печатные платы страдают от погружения в жидкости и разбрызгивания жидкостей при повседневном использовании. В результате возникла сфера услуг, предоставляющая услуги по очистке и ремонту печатных плат, подвергшихся загрязнению, но не физическим поломкам в КПК и более крупных устройствах.

ПРИМЕЧАНИЕ. Компания San Francisco Circuits не предоставляет услуги по ультразвуковой очистке или очистке печатных плат!

Сотрудничество с опытным поставщиком печатных плат и инженерами, которые работали с несколькими компоновками и модифицировали их при подготовке к изготовлению и сборке электронных межсоединений, имеет решающее значение для сложных проектов.

Успешное воплощение ваших сложных проектов печатных плат от компоновки до сборки печатных плат — это основная ценность, которую дает партнерство с San Francisco Circuits для вашего следующего проекта — от гибких печатных плат до плат без покрытия, мы являемся вашим универсальным магазином для сложных, передовых технологий печатных схем.

Очистка печатной платы (PCB) для обслуживания часто используемого продукта — такой же деликатный процесс, как и изготовление платы. Соединения могут быть повреждены, компоненты могут быть ослаблены, а материалы могут быть повреждены, если используется неправильный метод очистки. Чтобы избежать этих ловушек, вам нужно проявлять такую же осторожность при выборе правильного метода очистки, как и при проектировании, спецификации и производстве платы.

Что это за подводные камни и как их избежать?

Ниже мы рассмотрим проверенные варианты очистки печатных плат и некоторые подходы, которые могут вас утомить.

На печатной плате могут накапливаться различные загрязняющие вещества. Решение проблемной проблемы правильным соответствующим методом будет более эффективным и действенным и вызовет меньше головной боли.

Сухие загрязнения (пыль, грязь)

Одним из наиболее распространенных случаев является скопление грязи или пыли внутри или вокруг печатной платы. Аккуратно используя маленькую тонкую кисть , например кисть из конского волоса, можно удалить грязь и пыль, не затрагивая компоненты. Существуют ограничения на то, куда может проникнуть даже самая маленькая кисть, например, под компонентом.

Аккуратно используя маленькую тонкую кисть , например кисть из конского волоса, можно удалить грязь и пыль, не затрагивая компоненты. Существуют ограничения на то, куда может проникнуть даже самая маленькая кисть, например, под компонентом.

Сжатый воздух может достигать многих областей, но может повредить жизненно важные соединения, поэтому его следует использовать с особой осторожностью.

Специально разработан 9Пылесосы 0045

для электронных компонентов также являются опцией, но не везде. Влажные загрязнения (грязь, восковое масло, флюс, сода) Эксплуатация при высоких температурах может привести к тому, что некоторые компоненты, покрытые воском, станут магнитами для пыли и грязи, в результате чего образуется липкая грязь, которую невозможно удалить щеткой или пылесосом. Или продукт получает ванну с липкой содой, превращая доску в липкое месиво. В любом случае, с этими веществами следует бороться до того, как они накопится и повлияют на производительность.

Большую часть грязи можно удалить с помощью чистящего средства, такого как изопропиловый спирт (IPA) (), и ватной палочки, маленькой щетки или чистой хлопчатобумажной ткани. Очистку печатной платы растворителем, таким как изопропиловый спирт, следует проводить только в хорошо проветриваемом помещении, в идеале под вытяжным шкафом.

В качестве альтернативы можно использовать деминерализованную воду . Обязательно удалите лишнюю влагу и тщательно высушите доску (несколько часов в низкотемпературной печи могут эффективно удалить любую остаточную влагу).0003

Существует ряд коммерчески доступных чистящих средств для печатных плат, помимо изопропилового спирта, от ацетона до химикатов для очистки электроники . Различные чистящие средства могут устранять определенные типы загрязнений, такие как флюс для припоя или воск. Имейте в виду, что агрессивные чистящие средства могут удалить маркировку компонентов или повредить пластмассу или оболочки электролитических конденсаторов или другие необычные компоненты, такие как датчики влажности, поэтому убедитесь, что вы не используете слишком сильное чистящее средство. Если можете, протестируйте очиститель на старом компоненте или разъеме, который вам не нужен, чтобы убедиться, что вы не причините больше вреда, чем пользы.

Если можете, протестируйте очиститель на старом компоненте или разъеме, который вам не нужен, чтобы убедиться, что вы не причините больше вреда, чем пользы.

Ультразвуковые очистительные машины используют высокие частоты для создания кавитации; бурный взрыв миллиардов мельчайших пузырьков в чистящем растворе, содержащемся в баке ультразвуковой очистки. Пузырьки создаются преобразователями, прикрепленными к дну резервуара, и возбуждаются до ультразвуковых частот генераторами. Взрыв этих пузырьков сдувает загрязнения с поверхности очищаемых деталей.

Ультразвук можно определить как звуковые волны, частота которых превышает верхний предел нормального диапазона человеческого слуха, который составляет около 20 килогерц (20 кГц или 20 000 циклов в секунду). Хотя это правда, ультразвуковые очистители во время работы можно услышать из-за действия, создаваемого тем, что мы называем ультразвуковой кавитацией.

Настольный ультразвуковой очиститель печатных плат

Этот метод потерял некоторую популярность как метод очистки, поскольку он может привести к повреждению компонентов или ослаблению соединений, а также к грязи и грязи. Фактически, НАСА издало директиву о том, что оно больше не использует ультразвуковую очистку (стр. 31, раздел 7.1.4), поскольку это может непреднамеренно вызвать отделение торцевых крышек компонентов и фактически вызвать повреждение соединительных проводов и контактных площадок соединительных проводов внутри ИС через ультразвуковая проводимость ультразвуковой энергии через выводную рамку интегральной схемы.

При этом еще есть место для применения ультразвуковой очистки. Процесс ультразвуковой очистки может достигать самых труднодоступных мест под компонентами высокой плотности на большинстве любых частей печатной платы. Это не относится к устройствам SMD, которые имеют небольшие зазоры, меньшие, чем коэффициент поверхностного натяжения очищающей жидкости. Тем не менее, процесс выполняется быстро, и существует множество высокопроизводительных машин для удовлетворения больших потребностей в очистке.

Тем не менее, процесс выполняется быстро, и существует множество высокопроизводительных машин для удовлетворения больших потребностей в очистке.

Ультразвуковые очистители печатных плат

Кавитация не является щадящим процессом. Было подсчитано, что в местах взрыва кавитационных пузырьков возникают температуры, превышающие 10 000°F, и давление, превышающие 10 000 фунтов на квадратный дюйм.

Измеряемые в циклах в секунду, ультразвуковые очистители могут производить от 25 кГц до 100+ кГц. Более низкие частоты создают более крупные кавитационные пузырьки по сравнению с более высокими частотами. Пузырьки большего размера взрываются сильнее и используются, например, для удаления сильных загрязнений с готовых металлических компонентов. Более высокие частоты создают более мелкие пузырьки, которые очищают мягче, но лучше проникают в трещины, щели и глухие отверстия. Более высокие частоты используются для очистки полированных или деликатных поверхностей.

Заключение

Есть компаний , которые специализируются на очистке печатных плат .

Эффективность очистки может быть дополнительно улучшена путем нагревания растворителя, но это следует делать только с негорючими средствами для удаления флюса.

Эффективность очистки может быть дополнительно улучшена путем нагревания растворителя, но это следует делать только с негорючими средствами для удаления флюса..jpg) Перекрестное загрязнение может быть проблемой, поэтому регулярно меняйте растворитель. Ультразвуковая очистка может быть слишком грубой для чувствительных компонентов, таких как резисторы на керамической основе.

Перекрестное загрязнение может быть проблемой, поэтому регулярно меняйте растворитель. Ультразвуковая очистка может быть слишком грубой для чувствительных компонентов, таких как резисторы на керамической основе.

Флюсы R, RA и RMA, как правило, легче удалить стандартными средствами для удаления флюса и изопропиловым спиртом. Флюсы, не подлежащие очистке, должны оставаться на печатной плате, поэтому их будет сложнее удалить. Для них может потребоваться более агрессивный растворитель для удаления флюса, дополнительное перемешивание, такое как очистка щеткой, или нагретый растворитель. Водные флюсы обычно предназначены для удаления в периодической или встроенной системе очистки с использованием чистой деионизированной воды или воды с омыляющим агентом. Для очистки водных флюсов также можно использовать растворители на спиртовой основе или специально разработанные растворители, но те же очистители могут иметь смешанные результаты с другими типами флюсов.

Флюсы R, RA и RMA, как правило, легче удалить стандартными средствами для удаления флюса и изопропиловым спиртом. Флюсы, не подлежащие очистке, должны оставаться на печатной плате, поэтому их будет сложнее удалить. Для них может потребоваться более агрессивный растворитель для удаления флюса, дополнительное перемешивание, такое как очистка щеткой, или нагретый растворитель. Водные флюсы обычно предназначены для удаления в периодической или встроенной системе очистки с использованием чистой деионизированной воды или воды с омыляющим агентом. Для очистки водных флюсов также можно использовать растворители на спиртовой основе или специально разработанные растворители, но те же очистители могут иметь смешанные результаты с другими типами флюсов.

По мере того, как остатки флюса остаются на печатной плате, летучие вещества продолжают испаряться, и их становится все труднее удалить.

По мере того, как остатки флюса остаются на печатной плате, летучие вещества продолжают испаряться, и их становится все труднее удалить.